3.35 монтажные работы : Работы по монтажу (демонтажу) технологического оборудования как в строящихся зданиях (сооружениях), так и в помещениях (зданиях, сооружениях) действующих структурных подразделений.

Монтажные работы — работы по монтажу технологического и энергетического оборудования, технологических и технических систем, выполняемые специализированными монтажными организациями или подразделениями предприятий-изготовителей оборудования (шефмонтаж).

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Полезное

Смотреть что такое «монтажные работы» в других словарях:

строительно-монтажные работы — 3.85 строительно монтажные работы : Работы по возведению и монтажу зданий и сооружений с применением готовых строительных конструкций на отдельно выделенном участке (территории). Источник … Словарь-справочник терминов нормативно-технической документации

Строительно-монтажные работы (СМР) — работы, выполняемые при возведении зданий и сооружений, а также при монтаже технологических систем и оборудования. СМР делятся на строительные и монтажные. К строительным работам относят общестроительные и специализированные работы. В состав… … Словарь-справочник терминов нормативно-технической документации

Ангар «клюшечник» — обзор конструкций, ошибки монтажа

СТРОИТЕЛЬНО-МОНТАЖНЫЕ РАБОТЫ — работы по возведению новых объектов, зданий и установке монтажа в них, оборудования. Райзберг Б.А., Лозовский Л.Ш., Стародубцева Е.Б.. Современный экономический словарь. 2 е изд., испр. М.: ИНФРА М. 479 с.. 1999 … Экономический словарь

СТРОИТЕЛЬНО-МОНТАЖНЫЕ РАБОТЫ — работы по возведению новых объектов, зданий и монтажа в них оборудования … Энциклопедический словарь экономики и права

строительно-монтажные работы — работы по возведению новых объектов, зданий и установке, монтажа в них оборудования … Словарь экономических терминов

работы строительно-монтажные — СМР Работы, выполняемые при возведении зданий и сооружений, а также при монтаже технологических систем. Примечания 1. К СМР относят общестроительные и специализированные работы. 2. В состав общестроительных работ (процессов) входят земляные и… … Справочник технического переводчика

работы монтажные — Работы по возведению зданий и инженерных сооружений из готовых конструкций или их элементов и монтажу технологического оборудования [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные и монтажные … Справочник технического переводчика

работы восстановительные — Строительно монтажные работы по восстановлению разрушенных или пришедших в упадок зданий и сооружений [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные и монтажные работы EN renewal… … Справочник технического переводчика

работы по установке — монтажные работы — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы монтажные работы EN installation work … Справочник технического переводчика

Установка строительных лесов. Фрагменты рабочего процесса по монтажу фасада по системе «СФТК»

Строительно-монтажные работы — Примерный перечень строительно монтажных работ приведен в пунктах 4.2 и 4.3 Инструкции по заполнению форм федерального государственного статистического наблюдения по капитальному строительству, утв. Постановлением Госкомстата РФ от 03.10.1996 №… … Словарь: бухгалтерский учет, налоги, хозяйственное право

Источник: normative_reference_dictionary.academic.ru

Схема технологического процесса монтажа строительных конструкций

1. Монтаж строительных конструкций в современном строительстве. В индустриальном строительстве России монтаж строительных конструкций является ведущим технологическим процессом. Этому способствуют развитая промышленность по производству конструкций и деталей для сборного строительства, наличие эффективных средств механизации, возможность осуществлять монтаж поточными методами, включая совмещенное ведение строительных процессов, крупноблочную сборку, конвейеризацию.

Монтаж строительных конструкций осуществляется при возведении не только полносборных, но и неполносборных зданий. Например, при строительстве здания с кирпичными стенами монтируются фундаментные блоки, элементы каркаса, плиты перекрытий и покрытия, лестничные марши и т.д.

Удельный вес монтажных работ в строительстве увеличивается с каждым годом. Наряду со снижением массы отдельных конструкций происходит их укрупнение с доведением до максимальной заводской и технологической готовности.

Для нужд строительства созданы мощные краны, обладающие повышенной грузоподъемностью и мобильностью. Одновременно с созданием мощных кранов, применяют бескрановые методы монтажа, основанные на использовании домкратов и электромеханических подъемников, осваиваются методы монтажа с использованием летательных аппаратов — вертолетов и дирижаблей. Все шире применяют средства дистанционного управления монтажным процессом на базе теле- и радиосвязи, вступает в промышленное освоение роботизация монтажных операций.

В дальнейшем по мере совершенствования м внедрения в строительное производство прогрессивных технологическо-организационных факторов индустриализации будут возрастать объемы и роль монтажа строительных конструкций, обеспечивая сокращение себестоимости и сроков возведения зданий и сооружений.

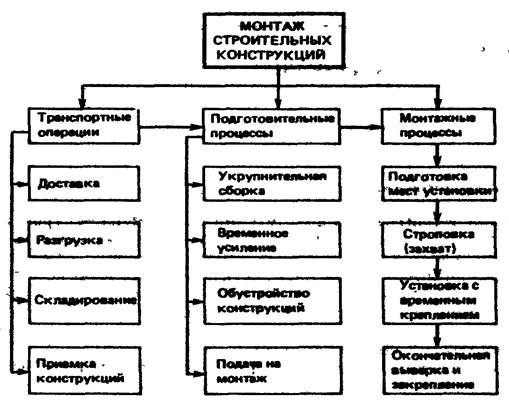

2. Состав и структура процесса монтажа. Под комплексным технологическим процессом монтажа строительных конструкций понимают совокупность всех процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения или сами здания и сооружения. Данные процессы и операции, позволяющие получить готовую продукцию, подразделяют на транспортные, подготовительные и собственно монтажные процессы (рис. 1).

К транспортным процессам относят доставку, разгрузку, складирование и приемку конструкций. При складировании конструкций проверяют их качество, размеры, маркировку и комплектность.

Подготовительные процессы включают укрупнительную сборку, временное (монтажное) усиление конструкций, обустройство и подачу конструкций в виде монтажной единицы на монтаж.

Собственно монтажные процессы включают строповку (захват), подъем (перемещение), наводку, ориентирование и установку с временным креплением, расстроповку, выверку, окончательное закрепление конструкций в проектном положении и снятие временных креплений.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Подготовка элементов конструкций к монтажу.

Подготовка элементов к монтажу предусматривает: укрупнительную сборку в плоские или объемные блоки; временное усиление элементов для обеспечения их устойчивости; обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ; закрепление страховочных канатов, расчалок, оттяжек и др.

1. Укрупнительная сборка конструкций. Укрупнительную сборку конструкций применяют в тех случаях, когда элементы конструкций из-за их габаритных размеров или массы не могут доставляться с заводов-изготовителей в целом виде. При этом на объектах части элементов (отправочные марки) перед монтажом укрупняют до целого элемента.

Из сборных железобетонных конструкций производят укрупнительную сборку ферм пролетом 24 м и более и высоких колонн. Кроме того, приходится укрупнять металлические подкрановые балки, имеющие пролет более 13,77 м (длина четырехосной железнодорожной платформы). Укрупняют и фермы покрытий с фермами световых и аэрационных фонарей.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. В этом случае сборку ведут на нижнем уровне строительной площадки, т. е. в более благоприятных условиях. Кроме того, укрупнение конструкций в блоки существенно сокращает сроки строительства; так как ведется параллельно с возведением здания или с опережением.

Укрупнение в блоки наиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам.

В зависимости от степени предварительного укрупнения различают:

• монтаж отдельными конструктивными элементами;

• монтаж предварительно укрупненными плоскостными или объемными блоками;

• монтаж комплексными блоками с элементами инженерного и технологического оборудования.

В конструкциях из сборного железобетона укрупняют, но очень редко, основные элементы каркаса — колонны и фермы. Чаще укрупняют элементы из металла — подкрановые балки, колонны, оконные переплеты, связи, конструкции фонарей, комплексные укрупненные блоки- блоки покрытия с металлическими несущими конструкциями и эффективным облегченным покрытием.

Обустройство конструкций. Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

Для подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4 м. Их навешивают верхними крючьями на колонну. В отсутствии в железобетонных колоннах закладных деталей для крепления лестниц используют хомуты.

Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют люльки, совмещенные с лестницей. Лестница верхним концом навешивается на верхний пояс фермы, а люлька закрепляется на лестнице на необходимой высоте.

Для безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты. При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения.

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной наводки на проектную отметку, дистанционной расстроповки и выполнения других операций.

Контроль качества

Качество выполнения отдельных монтажных операций характеризует надежность строительных конструкций и узлов, их устойчивость и несущую способность.

Одним из важных условий собираемости конструкций является соответствие геометрических размеров монтируемых элементов, Поэтому при выполнении монтажных работ следует произвести расчет полей допусков, обеспечивающих заданную точность монтажа конструкций. Точность установки элементов влияет на несущую способность, эксплуатационные свойства, а также на производительность труда монтажников и общие затраты кранового времени.

Суммарный допуск определяют вероятностным методом расчета, при условии полной собираемости элементов:

где Аi — передаточное отношение, характеризующее пропорциональность изменения замыкающего звена при отклонении размера составляющего звена цепи; ∆i —технологический допуск; n — число технологических допусков, влияющих на точность замыкающего звена.

При монтаже колонн погрешности установки зависят от точности разбивки установочных рисок ∆р и вершине совмещения их с положением разбивочной оси в основании ∆о и вершине ∆к может быть оценена отношением

При производстве работ должны быть сопоставлены допустимое ∆к и фактическое ∆р отклонения. При это фактические отклонения монтируемых элементов определяют геодезическими средствами контроля. Расчётное поле допусков и фактические параметры отклонений регистрируют в журнале производстве монтажных работ.

Вертикальность одиночных высоких колонн проверяют после их установки двух теодолитов, которые располагают под прямым углом по цифровой и буквенной осям зданий. Теодолиты располагают на расстоянии от колонны чтобы угол от наклона трубы не повышал 30°. Вертикальность невысоких колонн выверяют с помощью одного теодолита.

После проверки вертикальность ряда колонн невелируют верхние плоскости консоли и торцов, которые являются опорами для ригелей, ферм и балок в зависимости от их отметок для каждой колонны назначают толщину подкладки. При монтаже крупнопанельных зданий более пяти этажей при разметке осей и ориентирных рисок вычисляют расстояние, на котором должен находиться элемент от риски. В процессе установки и после закрепления конструкции вычисляют отклонение проектного положения и учитывая это значение при установке вышележащих элементов.

Вертикальность установленных панелей проверяют рейкой с встроенным уровнем, а отклонение от осей – шаблоном. По мере возведения здания составляют исполнительную схему соосности несущих панелей и внутренних стен. При монтаже следующего этажа вносят необходимые изменения в положение конструкций. Степень точности установки зависит от средств выверки.

Первый класс точности обеспечивается при установке верха элемента путём его доводки с помощью регулируемых монтажных приспособлений (подкосов, конструкторов и т.п.). Контроль за точностью совмещения ориентиров осуществляется с помощью оптических отвесов, нивелиров и теодолитов.

Второй и третий классы точности достигают ограниченно свободным методом монтажа, основанным на применении монтажного оснащения, содержащего ограничивающие устройства, которые позволяют устанавливать элементы в проектное положение без последуют геодезической выверки. Геодезически выверяют только базовые элементы. Более низкий —четвертый класс точности обеспечивается при выверке конструкций с помощью регулируемых монтажных. связей и контроле за точностью приведения верха элемента помощью отвеса или рейки-отвеса, а также теодолитов. По пятому и шестому классам точности к установке верха элементов не предъявляются высокие требования, сборка таких элементов производится свободным методом без монтажного оснащения, а контроль качества — отвесом.

При устройстве монолитных стыков осуществляют визуальный и инструментальный контроль качества. При визуальном осмотре монолитных стыков устанавливают: вид, цвет, монолитность, наличие посторонних включений, поверхностную рыхлость, пористость структуры, присутствие раковин.

Наличие подобных изъянов и их количество могут вызван подозрение о снижении прочности бетона и потребовать боле детальных проверок, которые производят инструментальными методами.

Одновременно с визуальным освидетельствованием конструкций измеряют и геометрические размеры, величину опираний смещений, положение закладных деталей, фактическое положение и диаметр арматуры, толщину защитного слоя бетона, наличие коррозии металла.

Измерительный контроль качества бётона заделки, расположения монтажной арматуры, величины защитного слоя и т. д. производят методами, изложенными в гл. 7.

Контроль качества сварных швов и соединений производя визуально и инструментально. для визуального контроля используют молоток для простукивания сварных швов и вскрытия шлаковых включений, штангенциркуль, измерительную линейку, шаблон для измерения сварных швов, зубило для высечки сварных швов и др.

С помощью перечисленных инструментов устанавливают наличие подрезов, прожогов, раковин, наплывов, несоответствие размеров швов, пористость и другие дефекты. для более точной оценки несущей способности шва производят вырезку образцов и дальнейшее испытание в лабораторных условиях. При несоответствии прочности шва проектным значениям производят усиление приваркой дополнительных стержней или других элементов.

При монтаже ответственных сооружений контроль качества сварных швов производят радиометрическими методами.

Принцип работы приборов основан на «просвечивании» стыка ﻻ-лучами и получении изображении на фотоплёнке а также электромагнитными волнами с записью на магнитную плёнку и последующей расшифровке. Указанные методы и приборы позволяют провести комплексную оценку качества сварных стыков установлением дефектов и их масштабов без разрушения образцов.

Особое место контролю качества отводят при ведении работ при отрицательных температурах. Это относится прежде всего к омоноличиванию стуков. Технология подготовки стыка, кладки смеси и тепловой обработки выполняются в соответствии с проектом произодства работ. Режимы тепловой обработки должны сообветствовать расчётным.

Для этой цели производят контроль температурных полей стыка в период разогрева бетонных смесей и изотермического прогрева. Средствами контроля служат термодатчики, устанавливаемые в палубе опалубки, и система термометров. Для регулирования интенсивности тепловой обработки используют наряду с визуальными автоматизированные системы управления процессами. Режим тепловой обработки, как и условия выполнения стыков, заносятся в специальный журнал работ.

Общие положения.

1. Монтаж строительных конструкций в современном строительстве. В индустриальном строительстве России монтаж строительных конструкций является ведущим технологическим процессом. Этому способствуют развитая промышленность по производству конструкций и деталей для сборного строительства, наличие эффективных средств механизации, возможность осуществлять монтаж поточными методами, включая совмещенное ведение строительных процессов, крупноблочную сборку, конвейеризацию.

Монтаж строительных конструкций осуществляется при возведении не только полносборных, но и неполносборных зданий. Например, при строительстве здания с кирпичными стенами монтируются фундаментные блоки, элементы каркаса, плиты перекрытий и покрытия, лестничные марши и т.д.

Удельный вес монтажных работ в строительстве увеличивается с каждым годом. Наряду со снижением массы отдельных конструкций происходит их укрупнение с доведением до максимальной заводской и технологической готовности.

Для нужд строительства созданы мощные краны, обладающие повышенной грузоподъемностью и мобильностью. Одновременно с созданием мощных кранов, применяют бескрановые методы монтажа, основанные на использовании домкратов и электромеханических подъемников, осваиваются методы монтажа с использованием летательных аппаратов — вертолетов и дирижаблей. Все шире применяют средства дистанционного управления монтажным процессом на базе теле- и радиосвязи, вступает в промышленное освоение роботизация монтажных операций.

В дальнейшем по мере совершенствования м внедрения в строительное производство прогрессивных технологическо-организационных факторов индустриализации будут возрастать объемы и роль монтажа строительных конструкций, обеспечивая сокращение себестоимости и сроков возведения зданий и сооружений.

2. Состав и структура процесса монтажа. Под комплексным технологическим процессом монтажа строительных конструкций понимают совокупность всех процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения или сами здания и сооружения. Данные процессы и операции, позволяющие получить готовую продукцию, подразделяют на транспортные, подготовительные и собственно монтажные процессы (рис. 1).

К транспортным процессам относят доставку, разгрузку, складирование и приемку конструкций. При складировании конструкций проверяют их качество, размеры, маркировку и комплектность.

Подготовительные процессы включают укрупнительную сборку, временное (монтажное) усиление конструкций, обустройство и подачу конструкций в виде монтажной единицы на монтаж.

Собственно монтажные процессы включают строповку (захват), подъем (перемещение), наводку, ориентирование и установку с временным креплением, расстроповку, выверку, окончательное закрепление конструкций в проектном положении и снятие временных креплений.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Схема технологического процесса монтажа строительных конструкций

Организационно монтаж строительных конструкций может быть осуществлен по двум схемам: монтаж «со склада» и монтаж «с транспортных средств».

При организации монтажа со склада все выше указанные технологические процессы и операции выполняются непосредственно на строительной площадке.

При организации монтажа с транспортных средств на строительнойплощадке выполняют только собственно монтажные процессы. В этом случае полностью подготовленные к монтажу конструкции поставляют на сборочную площадку с заводов-изготовителей в точно назначенное время и непосредственно с транспорта подают к месту установки в проектное положение. При этом должна быть соблюдена комплектная и ритмичная доставка только тех конструкций, которые намечены к монтажу в данный день, час, минуту. Метод прогрессивен, так как отпадает необходимость в приобъектных складах; исключаются промежуточные перегрузки сборных элементов; создаются благоприятные условия для производства работ на стесненных территориях; организация труда приближается к заводской технологии сборочного процесса, обеспечивающей устойчивость потока в строительстве.

3. Монтажная технологичность строительных конструкций. Каждое конструктивное решение здания обладает присущей ему технологичностью, которая может быть оценена по нескольким показателям: степени типизации конструкций; их укрупненности и равновесности; степени точности геометрических размеров и положения закладных деталей. Разделяют технологичность строительных конструкций и деталей в процессе их заводского изготовления; при их транспортировании, складировании и укрупнительной сборке, в процессе, монтажа конструкций. Последний показатель классифицируется как монтажная технологичность.

Интегральным показателем монтажной технологичности служит коэффициент технологичности, отражающий увеличение или уменьшение стоимости (а иногда и трудоемкости) возведения продукции монтажного процесса).

Технологичность определяют сопоставлением показателей сравниваемой конструкции с типовой, либо сравнением вариантов новых конструкций между собой. Коэффициент технологичности численно равен

где D С — увеличение или уменьшение расчетной стоимости возведения здания по сравнению с эталонным образцом; Сэ — стоимость возведения эталонного варианта:

Сэ = См + Су + Сн.р, D С = Сэ — С,

где См — стоимость механизации; Ср — стоимость рабочей силы; Сн.р — сумма накладных расходов; С — стоимость возведения рассматриваемого варианта здания.

При значениях > 1 рассматриваемый вариант считается более технологичным.

Частными показателями монтажной технологичности служат ряд коэффициентов, оценивающих количественную связь между трудоемкостью операций, процессов, затрат труда, материалов, средств труда. К ним относятся:

коэффициент равновесности конструкций, который выражает отношение средней массы монтируемых элементов к максимальной. Чем выше этот показатель, тем выше уровень использования грузоподъемности крана;

коэффициент расчлененности сооружения на монтажные единицы, характеризующий крупность монтажных элементов,

где n у, n — соответственно количество укрупненных монтажных элементов и их общее количество;

степень укрупнения конструкций, характеризующая отношение общей массы сборных элементов к их количеству п,

Этот показатель оценивает среднюю массу сборных элементов в сооружении;

коэффициент блочности конструкций, определяемый отношением массы конструкций тб, укрупненных в блоки, к общей массе

степень заводской готовности, определяемой отношением трудоемкости изготовления Т3 на заводе к общей трудоемкости изготовления Ти, транспортирования Тт и монтажа Тм:

степень технологичности монтажных стыков (коэффициент технологичности установки конструкций и технологичности выполнения стыков) – отношение продолжительности временного закрепления конструкций Тз и общей продолжительности устройства стыка Ту

или отношение трудоемкости устройства стыка Тс к общей трудоемкости монтажа конструкции Т:

Укрупнение должно осуществляться по двум направлениям:

1) изменение массы укрупненных элементов в пределах одной массовой группы, соответствующей грузоподъемности принятого крана;

2) изменение крупности за пределы массовой группы, при которой необходимо использование крана большей грузоподъемности.

Коэффициент технологичности по экономическим затратам при известном укрупнении монтажных элементов может быть определен по следующей зависимости:

где и — затраты машинного времени на монтаж укрупненного и эталонного элементов, маш-ч; Су и Сэ — стоимость 1 маш-ч крана при монтаже укрупненного и эталонного элементов, руб.-коп.

4. Методы монтажа строительных конструкций. Методы монтажа элементов конструкций находятся в прямой зависимости от степени укрупнения монтажных элементов, последовательности установки, способа наводки конструкций на опоры, средств временного крепления и выверки и других признаков.

В зависимости от степени укрупнения различают: мелкоэлементный монтаж из отдельных конструктивных элементов, характеризующийся значительной трудоемкостью и неполной загруженностью кранового оборудования из-за большой разницы в массах различных элементов;

поэлементный монтаж отельных крупных конструктивных элементов (панели, колонны, плиты, рамы и т. д.), требующий минимума затрат на подготовительные работы, широко применяющийся при возведении промышленных и гражданских зданий и монтаже «с транспортных средств»; блочный монтаж из геометрически неизменяемых плоских или пространственных блоков, предварительно собранных из отдельных элементов. Массу блоков доводят до максимально возможной грузоподъемности монтажных механизмов.

В зависимости от последовательности установки отдельных монтажных элементов различают:

раздельный (дифференцированный) монтаж, который выполняют путем установки, временного и окончательного закрепления однотипных конструктивных элементов, например колонн, ригелей, плит и т. п.;

комплексный монтаж предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания;

комбинированный (смешанный) монтаж представляет собой сочетание раздельного и комплексного методов. Например, отдельный монтажный поток устанавливает колонны, а затем со смещением во времени параллельно следующий монтажный поток устанавливает все остальные элементы. Способ эффективен при наличии различных монтажных средств, обеспечивающих работу полного монтажного потока.

В зависимости от способа установки в проектное положение различают следующие виды монтажных процессов:

свободный монтаж, выполняемый наращиванием; при этом монтируемый элемент без каких-либо ограничений устанавливают в проектное положение при его свободном перемещении. Недостатком данного способа является повышенная сложность и высокая трудоемкость работ, возникающих за счет необходимости выполнения выверочных, крепежных и других операций на высоте;

ограниченно-свободный монтаж, при котором монтируемая конструкция устанавливается в направляющие ориентиры, упоры, фиксаторы, приспособления, частично ограничивающие свободу перемещения конструкций и обеспечивающие снижение трудозатрат на временное крепление и выверку. Достигается повышение производительности кранового оборудования за счет снижения монтажного цикла;

принудительный способ монтажа конструкций основан на использовании кондукторов, манипуляторов, индикаторов и других средств, обеспечивающих полное и заданное ограничение перемещений конструкций от действия собственной массы и внешних нагрузок. Способ обеспечивает повышение точности монтажа и снижение трудозатрат, обеспечивает переход на безвыверочный монтаж.

Способы установки элементов являются неотъемлемой частью проекта производства работ. Оптимизация методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей; наличия монтажного оборудования, нормативных сроков строительства.

Подготовка элементов конструкций к монтажу.

Подготовка элементов к монтажу предусматривает: укрупнительную сборку в плоские или объемные блоки; временное усиление элементов для обеспечения их устойчивости; обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ; закрепление страховочных канатов, расчалок, оттяжек и др.

1. Укрупнительная сборка конструкций. Укрупнительную сборку конструкций применяют в тех случаях, когда элементы конструкций из-за их габаритных размеров или массы не могут доставляться с заводов-изготовителей в целом виде. При этом на объектах части элементов (отправочные марки) перед монтажом укрупняют до целого элемента.

Из сборных железобетонных конструкций производят укрупнительную сборку ферм пролетом 24 м и более и высоких колонн. Кроме того, приходится укрупнять металлические подкрановые балки, имеющие пролет более 13,77 м (длина четырехосной железнодорожной платформы). Укрупняют и фермы покрытий с фермами световых и аэрационных фонарей.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. В этом случае сборку ведут на нижнем уровне строительной площадки, т. е. в более благоприятных условиях. Кроме того, укрупнение конструкций в блоки существенно сокращает сроки строительства; так как ведется параллельно с возведением здания или с опережением.

Укрупнение в блоки наиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам.

В зависимости от степени предварительного укрупнения различают:

• монтаж отдельными конструктивными элементами;

• монтаж предварительно укрупненными плоскостными или объемными блоками;

• монтаж комплексными блоками с элементами инженерного и технологического оборудования.

В конструкциях из сборного железобетона укрупняют, но очень редко, основные элементы каркаса — колонны и фермы. Чаще укрупняют элементы из металла — подкрановые балки, колонны, оконные переплеты, связи, конструкции фонарей, комплексные укрупненные блоки- блоки покрытия с металлическими несущими конструкциями и эффективным облегченным покрытием.

Обустройство конструкций. Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

Для подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4 м. Их навешивают верхними крючьями на колонну. В отсутствии в железобетонных колоннах закладных деталей для крепления лестниц используют хомуты.

Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют люльки, совмещенные с лестницей. Лестница верхним концом навешивается на верхний пояс фермы, а люлька закрепляется на лестнице на необходимой высоте.

Для безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты. При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения.

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной наводки на проектную отметку, дистанционной расстроповки и выполнения других операций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Источник: cyberpedia.su

Монтаж строительных конструкций. Структура процесса

1. Вид продукции. Установленная в проектное положение и закрепленная рабочим соединением конструкция.

Назначение. Для возведения зданий и сооружений из готовых конструкций. В комплексе работ по возведению зданий и сооружений при монтаже выделяют два этапа:

• монтаж подземных конструкций (фундаменты, рандбалки, опоры, каналы, туннели и т.п.), входящий в состав нулевого цикла;

• монтаж надземных конструкций (колонны, балки, фермы, плиты, стеновые панели и т.п.), который является основным, ведущим процессом.

В кирпичных зданиях процесс монтажа входит в общий комплекс работ и ведется параллельно с кирпичной кладкой (плиты перекрытий, лестничные марши, балконы, перемычки над проемами и т.п.).

2. Состав процесса. Процесс комплексный, включает ряд простых процессов:

— доставка элементов (перевозка, приемка, складирование);

— подготовка элементов к монтажу;

— установка в проектное положение с временным закреплением элемента (монтажный стык);

— проектное закрепление элемента (рабочий стык);

— защита стыка от вредных воздействий (коррозии, огня).

3. Вход в процесс: приняты предыдущие работы; приняты механизмы; имеются удостоверения стропальщика и сварщика.

4. Ресурсы процесса.

4.1. Материалы:

— конструкции железобетонные: фундаменты, колонны, фермы, балки, плиты, стеновые панели, лотки теплотрасс, секции туннелей и т.п.;

— конструкции стальные: колонны, балки, фермы, листовые элементы резервуаров;

— конструкции деревянные: клееные балки, фермы, арки, многослойные стеновые панели.

Вспомогательные материалы: бетонная смесь, раствор, стальные подкладки, электроды, лакокрасочные материалы.

4.2. Техника. Грузоподъемные механизмы; грузозахватные приспособления; сварочная техника; вспомогательные устройства и оборудование; приспособления для временного закрепления и выверки (якоря, расчалки, распорки, кондукторы, клинья и т.п.); приспособления для подъема на высоту (монтажные лесенки, подъемники, вышки).

Грузоподъемные механизмы разделяются на две группы: стационарные и передвижные.

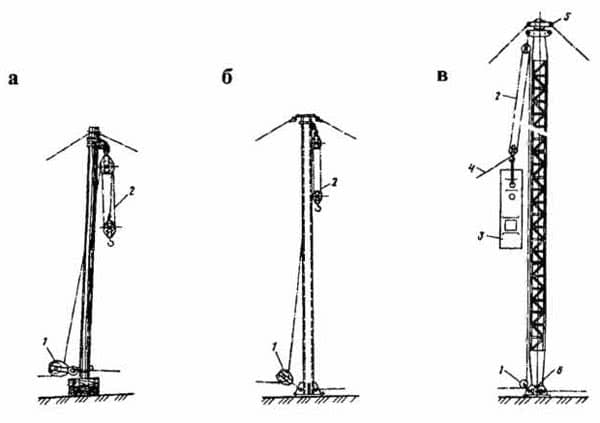

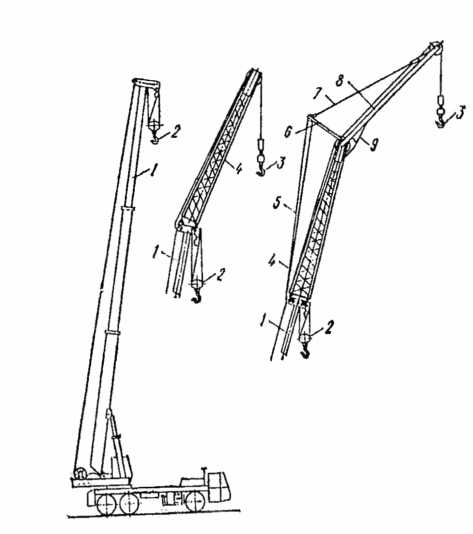

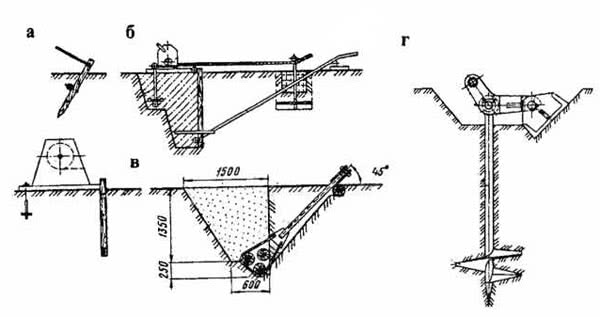

Стационарные: лебедки, полиспасты, системы домкратов; монтажные мачты (рис. 6.1), порталы, шевры (А-образные мачты).

Достоинства: простота устройства, сборки и разборки; низкая стоимость механизма; возможность доставки и установки в любое место; возможность подъема тяжелых элементов (десятки и сотни тонн).

Недостатки: малая зона действия (до 10 м).

Применяются: в стесненных условиях, при большой единичной массе конструкции; при невозможности использования иных механизмов.

|

| Рис. 6.1. Монтажные мачты: а – деревянная; б – металлическая трубчатая; в – то же, решетчатая; 1 – отводной блок; 2 – грузовой полиспаст; 3 – поднимаемый груз; 4 – оттяжка для груза; 5 – паук; 6 – шарнир |

Передвижные механизмы (краны). Это основные группы механизмов, используемых на объектах промышленного и гражданского строительства (ПГС). Они включают два вида: краны башенные и краны мобильные.

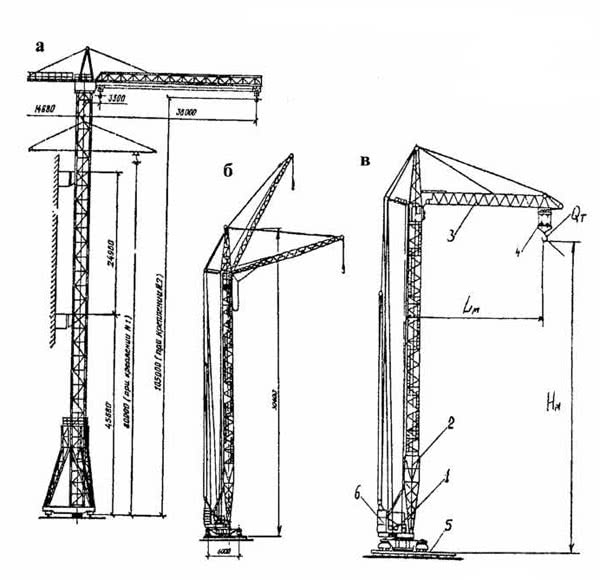

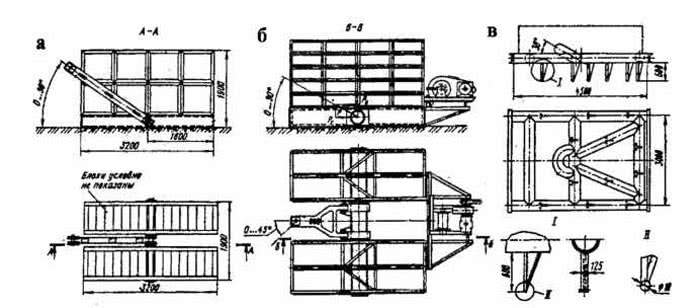

а) Краны башенные. Кран включает: базу крана (тележку), на которой расположены все механизмы, и противовес (балласт); несущую башню и рабочую стрелу (рис. 6.2). Перемещается кран по рельсовому пути шириной 4. 5 м. Основные рабочие параметры: грузоподъемность (QT), вылет стрелы (максимальная дальность, Lм), высота подъема (Нм) (табл. 6.1).

|

| Рис. 6.2. Краны башенные: а – приставной кран с двумя узлами крепления; б – с подвижной стрелой; в – с горизонтальной стрелой и подвижной грузовой кареткой; 1– база крана; 2 – башня; 3 – стрела; 4 – каретка; 5 – рельсовый путь; 6 – противовес |

Для высоких зданий (более 16 этажей) используют специальные башенные краны:

— приставные, башня крана наращивается снизу по мере возведе¬ния здания и регулярно крепится к зданию в уровне стрелы (рис. 6.2, а);

— ползучие, кран перемещается вверх вместе с возведением здания, находясь все время на верхнем (на данный момент) этаже.

Достоинства башенных кранов: возможность перемещения крана с грузом на крюке; большая высота подъема груза; дешевый привод (электроэнергия).

Недостатки: большие начальные затраты (устройство подкранового пути; организация и проведение электроэнергии; доставка; монтаж и сдача крана); ограниченная зона действия.

Башенные краны применяются при возведении высоких нешироких зданий.

При демонтаже башенных кранов их детальная разборка, как правило, не производится. Кран расчленяется обычно на три фрагмента: базу крана, башню и стрелу. Исходя из транспортных возможностей, башня и стрела разбираются на 2. 4 части. Комплект противовесов транспортируется отдельно.

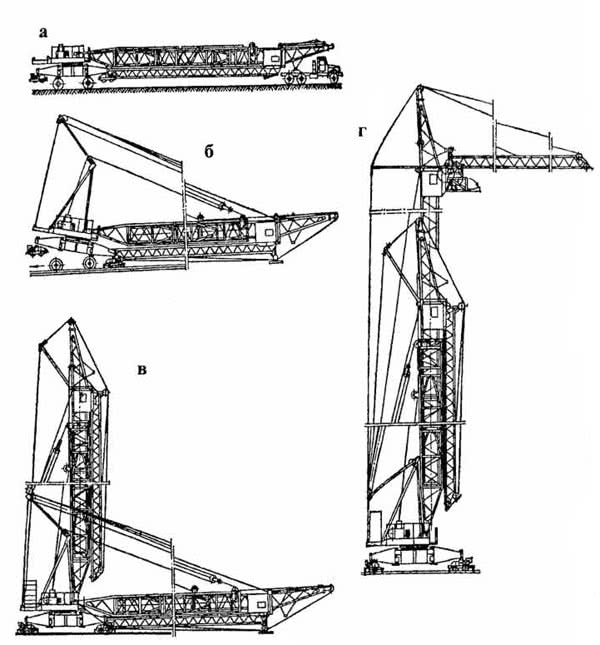

При отсутствии стесненности на транспортном маршруте (застройка новых микрорайонов) демонтаж крана выполняется только частично, и кран транспортируется целиком на новый объект (рис. 6.3, а). На объекте к этому времени должен быть смонтирован подкрановый путь и подведена электроэнергия (380 В).

На объекте выполняется отсоединение крана от автомобиля-тягача, и ходовые тележки ставятся на рельсы подкранового пути (рис. 6.3, б). На базу крана автокраном устанавливается комплект противовесов; механизмы крана подключаются к электроэнергии и с их помощью приводится в вертикальное положение пакет башня-стрела (рис. 6.3, в).

После этого поднимается стрела и выдвигается телескопическая башня на требуемую высоту, и кран приводится в рабочее положение (рис. 6.3, г).

Смонтированный башенный кран предъявляется для сдачи в эксплуатацию.

|

| Рис. 6.3. Транспортировка и монтаж башенного крана: а – транспортировка башенного крана; б – установка крана на рельсовый путь; в – установка крана в монтажное положение; г – наращивание башни по высоте |

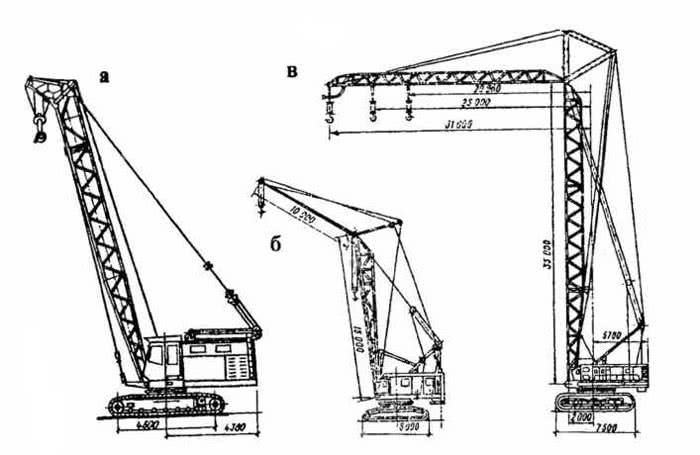

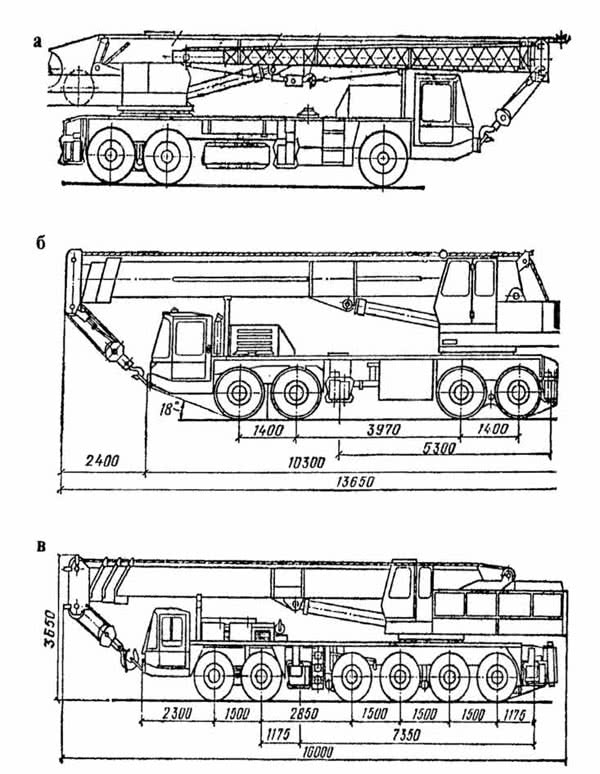

б) Краны мобильные: гусеничные, пневмоколесные, автомобильные, железнодорожные. Включают: базу крана и рабочую стрелу, причем в отличие от башенных, мобильные краны могут иметь различные сменные типы стрел:

— прямую стрелу длиной 8. 45 м (из отдельных секций длиной по 4,0 м) (рис. 6.4);

— прямую стрелу с клювом (рис. 6.4, а);

— прямую стрелу с гуськом длиной по 5,0… 15,0 м (рис. 6.4, б);

— башенно-стреловое оборудование (рис.6.4, в).

|

| Рис. 6.4. Краны мобильные: а – обычная стрела; б – стрела с гуськом; в – башенно-стреловое оборудование |

Основные рабочие параметры (рис. 6.4): грузоподъемность, вылет стрелы крана, высота подъема крюка.

Основные стрелы могут быть жесткими, выдвижными и телескопическими. Изменять длину выдвижных стрел без груза можно ручным или механическим приводом. При телескопических стрелах секции могут перемещаться с грузом на крюке.

Промышленность строительной индустрии выпускает восемь типоразмеров стреловых самоходных кранов общего назначения, различающихся грузоподъемностью при минимальном вылете основной стрелы на максимально раздвинутых выносных опорах: 4; 6,3; 16; 25; 40; 63; 100; 160 т.

Стреловые самоходные краны имеют индексы, состоящие из букв и цифр. Буквы перед цифрами обозначают отличительные особенности конструкции или назначение рассматриваемой группы кранов: К – кран, АК – автомобильный кран, МКГ, МКП или МКА – монтажный кран гусеничный, пневмоколесный или автомобильный; ДЭК – дизель–электрический кран: СКГ – специальный кран гусеничный; СМК – специальный монтажный кран. Цифры обозначают грузоподъемность крана и порядковый номер модели. Буквы, стоящие после цифр, характеризуют очередную модернизацию, исполнение крюка (северное, тропическое) или иные данные.

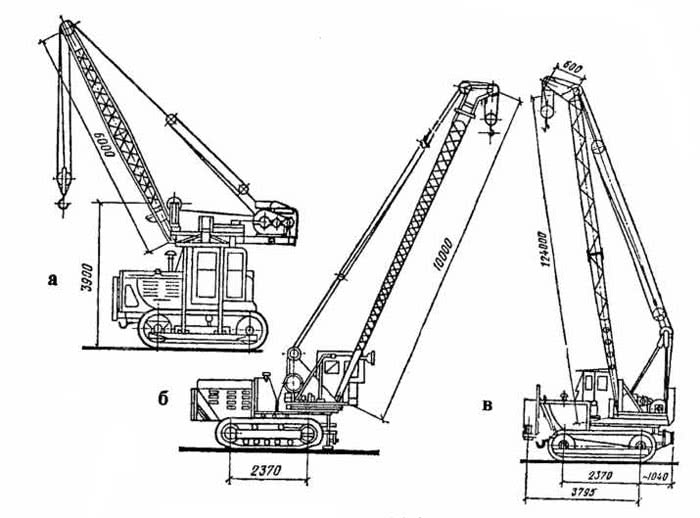

Гусеничные краны (рис. 6.4, 6.5) имеют стрелы длиной 8. 45 м и грузоподъемность 16. 63 т (100 т, 160 т). На объект доставляются (без стрелы) на трейлерах-тяжеловозах. Широко используются при возведении объектов ПГС.

|

| Рис. 6.5. Краны тракторные: а – МТК-6; б – КТС-5э; в – КТС-5 |

Пневмоколесные краны имеют те же параметры, что и гусеничные, но их проще и быстрее перебазировать с объекта на объект, т.к. они транспортируются без стрелы своим ходом или автомобилем тягачом по всем дорогам общего назначения (рис. 6.6).

|

| Рис. 6.6. Пневмоколесные краны: а – МКП-2А; б – МТК-40 |

Недостатки пневмоколесных кранов: малая проходимость по площадке; для работы необходимы выносные опоры, что снижает их производительность на 10 %.

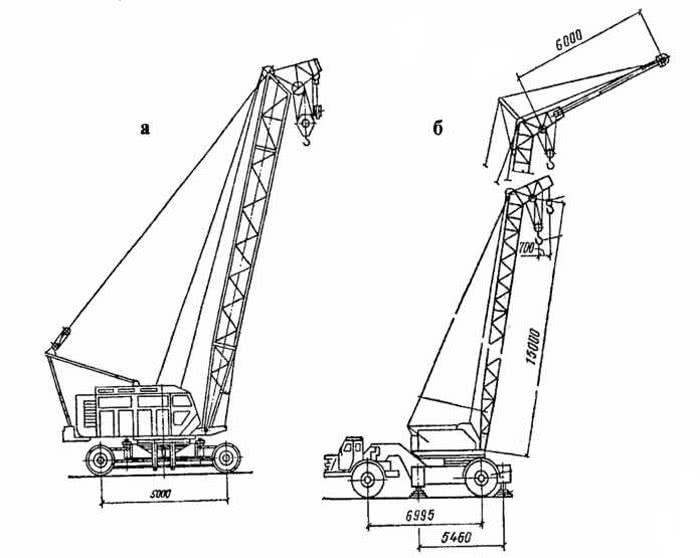

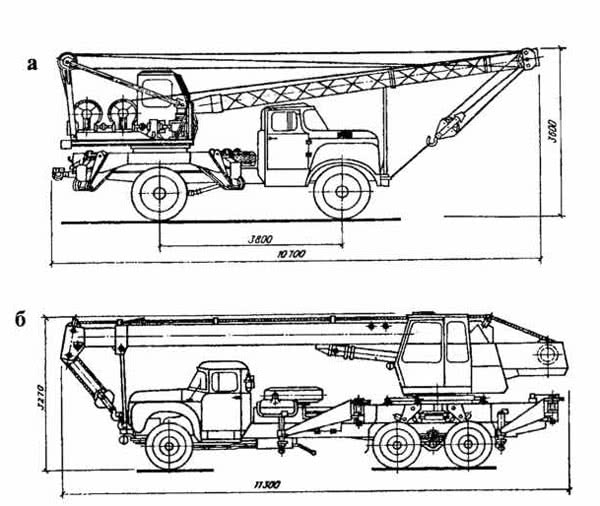

Автомобильные краны имеют грузоподъемность 5. 16 т и стрелу длиной 8. 16 м. Работают также на выносных опорах (рис. 6.7).

Достоинства мобильных кранов: малые начальные затраты, не требуется устройство рельсового пути, подведения электричества, сборки крана; неограниченная зона действия (кран перемещается по площадке).

Недостатки мобильных кранов: резкое падение грузоподъемности с увеличением вылета; невозможность перемещения с грузом на крюке (монтажные элементы раскладываются у места установки); небольшая высота подъема.

Применяются для возведения широких невысоких зданий и сооружений (одноэтажных промышленных зданий); при тяжелых конструкциях. Автомобильные краны используются при небольших объемах работ, при рассредоточенных объектах, а также при погрузке-разгрузке.

При возведении сложных объектов (химических и металлургических заводов, АЭС и т.п.) используются крупногабаритные мобильные краны на специальном шасси с 4-мя, 6-ю и 7-ю ведущими осями из которых 2. 3 – поворотные. Эти краны имеют телескопические стрелы, обеспечивающие вылет до 30. 50 и максимальную грузоподъемность 40. 100 т (рис. 6.8).

|

| Рис. 6.7. Краны автомобильные: А – КС-2561Б с решетчатой стрелой, грузоподъемность 7,5 т; б – КС-3561 с телескопической (выдвижной) стрелой, грузоподъемность 10,0 т |

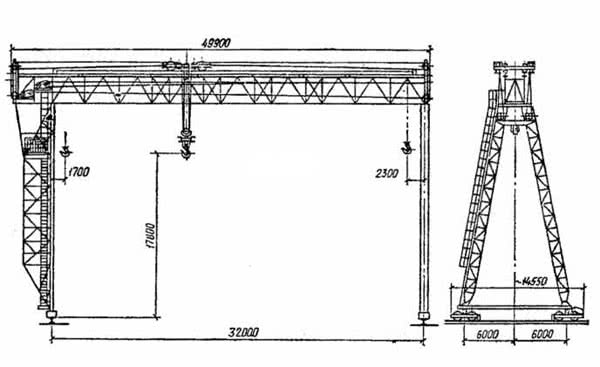

Козловые краны. Основные достоинства: постоянная грузоподъемность 5,0. 15,0 т на всем пролете крана 25. 40 м (рис. 6.10). Недостатки – высокие начальные затраты, малая высота подъема (10,0. 20,0 м). Эффективно используются для возведения крупнопанельных жилых домов (до 5 эт.) при квартальной застройке микрорайона.

В этом случае исключаются затраты на демонтаж и монтаж крана, т.к. кран перемещается (перекатывается) от возведенного дома к следующему.

Небольшое применение на объектах ПГС имеют также железнодорожные краны грузоподъемностью 10. 30 т. Такие краны в зависимости от грузоподъемности устанавливают опорной рамой на различные виды железнодорожных средств: при грузоподъемности до 15 т. – на железнодорожную двухосную платформу, до 25 т включительно – на четырехосную платформу или две двухосные железнодорожные тележки, более 25 т – на две трехосные железнодорожные тележки. Обычно их используют на строительных базах, складах, полигонах.

В особых условиях: сжатые сроки, невозможность использования иной техники, а также при экономическом обосновании используются краны-вертолеты, которые имеют грузоподъемность

Q = 4. 12 т.

|

| Рис. 6.8. Краны на специальном шасси автомобильного типа: а – КС-5473 с удлинителем; б – КС-6472; в – КС-7471 |

|

| Рис. 6.9. Сменное оборудование крана КС-5473: 1 – основная стрела; 2 – крюк основного подъема; 3 – крюк вспомогательного подъема; 4 – удлинитель; 5 – оттяжка гуська; 6 – стойка; 7 – тяга гуська; 8 – неуправляемый гусек; 9 – подкос |

|

| Рис. 6.10. Козловой кран К-309 |

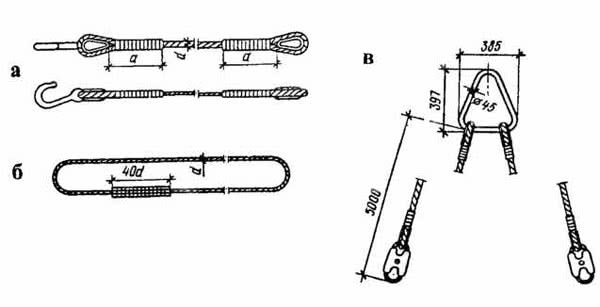

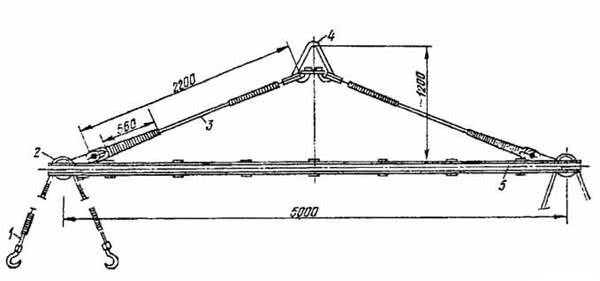

Грузозахватные приспособления. Служат для навешивания поднимаемой конструкции на рабочий крюк грузоподъемного механизма и допускают предусмотренный технологией монтажа определенный маневр без больших усилий монтажников. К ним относятся стропы и траверсы.

Стропы универсальные (простейшие) служат для подъема элементов путем обвязки последних (рис. 6.11, а; б). Стропы многоветвевые служат для подъема элементов за две, три, четыре точки (рис. 6.11, в). Стропы балансирные позволяют изменять положение элемента в пространстве.

Стропы полотенчатые используются для подъема изолированных трубопроводов с целью предохранения изоляции от повреждения.

Траверсы – воспринимают сжимающие или растягивающие усилия от наклонных ветвей строп или работают на изгиб, тем самым предохраняют поднимаемую конструкцию от воздействия на нее указанных не расчетных усилий.

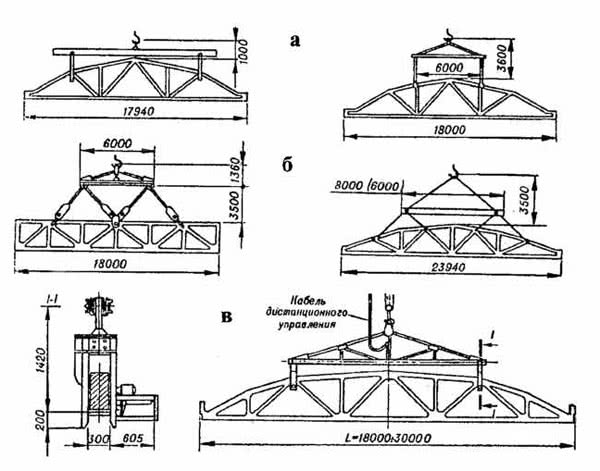

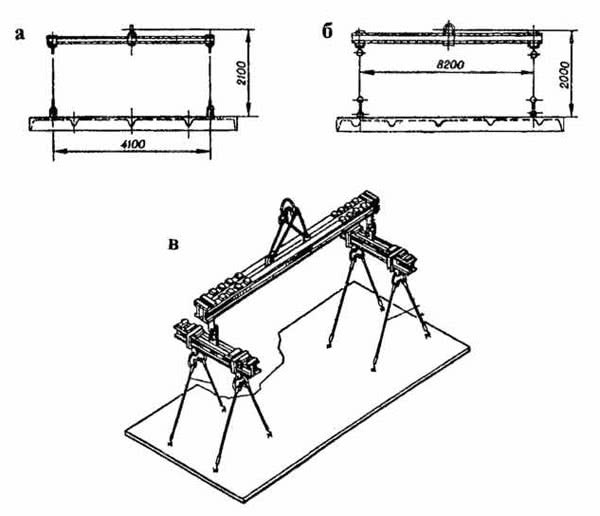

Применяются для длинномерных элементов и конструкций (фермы, балки) с целью уменьшения высоты строповки (рис. 6.12). Для монтажа плит больших размеров (3,0×6,0 м; 1,5×12,0 м; 3,0×12,0 м) используются балансирные траверсы (рис. 6.13, 6.14).

Захваты. Простейшие захваты петлевые, закрепляются за монтажные стальные петли монтируемого элемента. В бетонных и железобетонных конструкциях петли заделываются при бетонировании изделия. К таким захватам относятся: крюк простой, крюк с защелкой, карабин, штыревой замок.

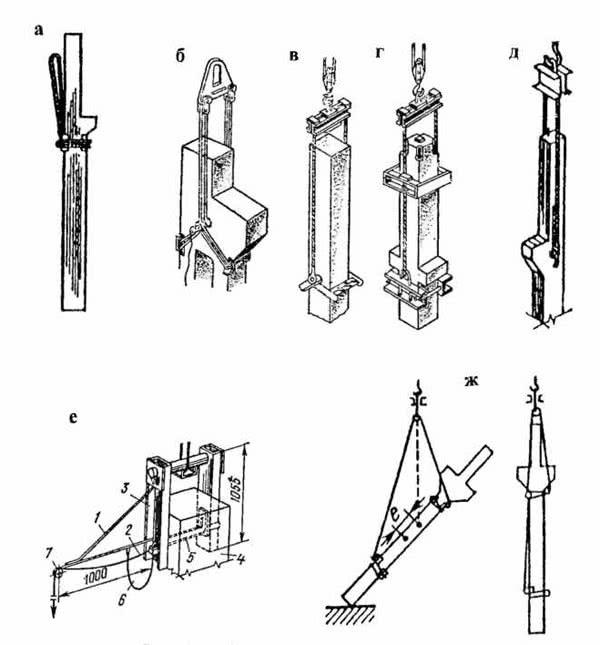

Специальные захваты. Для сокращения времени строповки и расстроповки, а также для исключения подъема такелажника наверх высокой конструкции для расстроповки разработаны и применяются различные типы специальных захватов (рис. 6.15). Требования к грузозахватным приспособлениям: прочность, универсальность (стропы), простота строповки и расстроповки (спецзахваты), надежность.

Надежность определяется коэффициентом запаса (к = 6. 10) Строп грузоподъемностью 5,0 т при

к = 8 должен выдержать испытательную нагрузку в 40,0 т.

Все грузозахватные устройства проходят ежегодные испытания в системе Росгортехнадзора.

Вспомогательные приспособления:

Якоря – неподвижные технологические сооружения, устраиваемые на время монтажа основной конструкции, способные воспринимать значительные горизонтальные и вертикальные выдергивающие усилия. Служат для крепления лебедок (тяговых и тормозных) расчалок, полиспастов (рис. 6.16, 6.17).

Свайные якоря из погруженных в готовом виде 1. 2 свай воспринимают очень большие усилия, однако весьма дороги.

|

| Рис. 6.11. Стропы для подъема конструкций: а – универсальный, облегченный; б – универсальный, петлевой; в – двухветвевой строп |

|

| Рис. 6.12. Траверсы для подъема ферм: а – блочная траверса с захватом в двух точках; б – то же, в четырех точках; в – решетчатая траверса с дистанционной расстроповкой |

|

| Рис.6.13. Траверсы: а – для плит длиной до 6,0 м; б – то же, до 12,0 м; в – для плоских больших размеров |

|

| Рис. 6.14. Балочная траверса: 1 – подвеска; 2 – блок; 3 – гибкие тяги; 4 – скоба для подвески к грузовому крюку крана; 5 – балка |

|

| Рис. 6.15. Захваты для монтажа колонн: а, б – петлевой «в обхват»; в – фрикционный; г – фиксирующий захват для колонн на 2. 3 этажа; д – штыревой; е – то же, с дистанционной расстроповкой; ж – поворот тяжелой колонны с использованием «перекатных роликов»; 1 – кронштейн; 2 – канат для вытягивания пальца; 3 – стойка; 4 – колонна; 5 – палец; 6 – канат для удержания пальца после вытягивания; 7 – блок |

Заглубленные якоря самые распространенные: 1. 3 бревна (трубы, рельсы) заглубляются горизонтально на 1,0. 2,0 м поперек действующего усилия. На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка и т.п.) (рис. 6.16).

Винтовые якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном.

Наземные (гравитационные) якоря представляют собой стальную платформу, груженную балластом заданной массы (рис. 6.17).

|

| Рис. 6.16. Якоря заглубленные: а – свайный; б – комбинированный; в – засыпной; г – винтовой |

|

| Рис. 6.17. Якоря наземные: а – без лебедки; б – с лебедкой; в – рама якоря с шипами |

Сварочная техника. Сварочные трансформаторы переменного тока силой до 250. 600 А, работающие от площадочных электросетей 380 В или 220 В. Масса 100… 300 кг, горизонтально их перекатывают, на этажи поднимают краном.

Сварочные агрегаты (передвижные электростанции), дающие постоянный ток (через выпрямитель). Их размещают на автомобильных прицепах (САКи), специальных автомобилях или тракторах. Не зависят от площадочных электросетей и работают автономно.

Сварочные миниагрегаты имеются на некоторых автокранах, что позволяет вести монтаж с использованием лишь одного механизма – автономного автокрана.

Источник: Технология строительных процессов. Снарский В.И.

Источник: stroim-domik.ru

Состав монтажных процессов. Методы монтажа.

Монтаж- комплексный процесс сборки зданий и сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Монтаж является ведущим технологическим процессом строительного производства. Этому способствует наличие развитой промышленности по производству сборных конструкций, разнообразных и эффективных средств механизации, современные достижения в области технологии и организации строительного производства, возможность осуществлять монтаж поточными методами

Монтаж строительных конструкций осуществляют не только при возведении полносборных, но и в других типах зданий. При строительстве здания с кирпичными стенами, например, монтируют сборные фундаментные блоки, элементы каркаса (колонны и ригели), плиты перекрытий и покрытия, лестничные марши и площадки и т. д

Организационные принципы включают:

— первостепенное выполнение работ нулевого цикла, включая прокладку коммуникаций к зданию;

— поточный метод монтажа при увязанном по производительности комплекте подъемно-транспортных машин;

— монтаж конструкций с транспортных средств («с колес»);

— предварительное укрупнение на земле конструкций в неизменяемые блоки;

— разбивка здания на монтажные участки или захватки с закрепленными на них комплексными бригадами рабочих и монтажными механизмами;

— обеспечение ритмичной сдачи отдельных смонтированных участков возводимого сооружения для выполнения последующих работ;

— выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов

Это принципиальные решения, определяющие технологическую последовательность монтажных работ при сооружении зданий и целесообразное достижение технико–экономического результата. Различают следующие основные методы монтажа зданий и их комплексов.

Мелкоэлементный монтаж – сборка и установка в проектное положение отдельных конструкций и из–за большого объёма работ вспомогательных (устройство лесов, подмостей и временное раскрепление конструкций), такой монтаж применяется редко.

Поэлементный монтаж – это сборка и установка конструктивных элементов целиком или частями (колонны, балки, фермы, плиты и т.д.) этот метод довольно широко применяется на монтаже промышленных и гражданских зданий из железобетонных конструкций.

Монтаж укрупнёнными блоками заключается в том, что отдельные конструкции укрупняют в плоские или пространственные блоки. В процессе укрупнения в блоки бывает целесообразно выполнять ряд строительных работ, которые не удобно и сложно выполнять на высоте.

К таким работам относятся: антикоррозионная защита, устройство кровли, гидроизоляционные и теплоизоляционные работы, окраска. Одной из разновидностей монтажа укрупнёнными блоками является монтаж комплексными строительно–технологическими блоками. В этом случае на строительные конструкции устанавливают и закрепляют в проектном положении технологическое оборудование и коммуникации, которые должны находится на них в процессе эксплуатации. Этот монтаж позволит сократить стоимость и сроки строительства объектов за счёт более полного и планомерного использования машин и механизмов, а так же сокращения вспомогательных работ, например: монтаж трансформаторных подстанций, бойлерных установок, сантехнических кабин.

Конвейерный метод монтажа является развитием крупноблочного монтажа металлических конструкций и успешно применяется при строительстве крупных промышленных комплексов и заводов. При конвейерном методе высокая производительность монтажа достигается за счет сборки конструкций на стационарных технологических постах с высоким уровнем механизации, непрерывности технологического процесса, монтажа сооружений в целом виде, который заключается в том, что сооружение собирается полностью на уровне земли и устанавливается на место, предусмотренное проектом. Этот метод обеспечивает максимальное укрепление конструкций. Он применяется при сооружении радиомачт, вентиляционных металлических труб, опор, линий электропередач и др.

Производят монтаж непосредственно, с транспортных средств, то есть колес — этот метод является более прогрессивным и экономичным, что требует четкой работы транспорта и доставку конструкций к месту работ строго по графику. Конструкций доставляются с завода- изготовителя или с центрального склада и площадок укрупнительной сборки.

В зависимости от последовательности возведения здания или сооружения по высоте различают: метод наращивания и метод подращивания.

Метод наращивания состоит в том, что сначала монтируют ниже лежащие конструкции и затем последовательно наращивают конструкции, предусмотренные проектом.

Метод подращивания заключается в том, что первоначально монтируют верхние ярусы или этажи здания, затем поднимают на высоту несколько большую, чем высота верхнего этажа, и под ним монтируют нижележащий этаж. Затем верхний этаж опускают на нижний, соединяют их и уже вместе поднимают на высоту нижнего этажа и монтируют его. Эти циклы повторяют до того момента, пока здание или сооружение не будет воздвигнуто полностью. Этим способом можно пользоваться, когда высота монтажных механизмов меньше общей высоты строящихся сооружений.

В зависимости от приемов, обеспечивающих точность установки конструкций, этот метод обеспечивает максимальную устойчивость конструкций. Он применяется при сооружении радиомачт, вентиляционных металлических труб, опор линий электропередач и др.

Производят монтаж непосредственно с транспортных средств, то есть колес — этот метод является более прогрессивным и экономичным, что требует четкой работы транспорта и доставку конструкций к месту работ строго по графику. Конструкции доставляется с завода- изготовителя или с центрального склада и площадок укрупнительной сборки.

В зависимости от приемов, обеспечивающих точность установки конструкций, применяют свободный и принудительный метод монтажа. Точность установки конструкций при свободном методе достигается перемещением деталей конструкций монтажниками и использовании мерительных приборов и геодезических инструментов. Этот метод требует больших затрат времени и ручного труда на выверку установленных элементов. Точное проектное положение конструкций при принудительном методе определяется несколькими способами: специальной конструкцией стыков, специальной оснасткой или специальными монтажными механизмами. Принудительный метод монтаж практически не зависит от квалификации рабочих, но требует тщательного изготовления конструкций на заводе – изготовителя.

Способ надвижки состоит в том, что конструкции собирают в стороне, а надвижка осуществляется с помощью комплектов несложного оборудования. Этот способ характерен для случаев смены крупных сооружений при реконструкции цехов.

Источник: poisk-ru.ru

Значение монтажа строительных конструкций в современном строительстве. Состав и структура процесса монтажа строительных конструкций

Монтаж — комплексный процесс сборки зданий и сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Монтаж является ведущим технологическим процессом строительного производства. Этому способствует наличие развитой промышленности по производству сборных конструкций, разнообразных и эффективных средств механизации, современные достижения в области технологии и организации строительного производства, возможность осуществлять монтаж поточными методами

Монтаж строительных конструкций осуществляют не только при возведении полносборных, но и в других типах зданий. При строительстве здания с кирпичными стенами, например, монтируют сборные фундаментные блоки, элементы каркаса (колонны и ригели), плиты перекрытий и покрытия, лестничные марши и площадки и т. д

Удельный вес монтажных работ в строительстве постоянно увеличивается. Происходит с одной стороны снижение массы отдельных элементов за счет применения более высоких марок цемента для их производства и использования качественных крупных и мелких наполнителей бетона, с другой стороны — укрупнение сборных конструкций, доведение их до максимальной заводской и технологической готовности. Получают распространение методы подъема этажей и перекрытий, конвейерная сборка и блочный монтаж покрытий промышленных зданий, комплектно-блочный монтаж укрупненных конструкций, включая уже смонтированное в них технологическое оборудование, монтаж полностью собранных мачт и башен, надвижка отдельных конструкций, целых зданий и сооружений.

Организационные принципы включают:

— первостепенное выполнение работ нулевого цикла, включая прокладку коммуникаций к зданию;

— поточный метод монтажа при увязанном по производительности комплекте подъемно-транспортных машин;

— монтаж конструкций с транспортных средств («с колес»);

— предварительное укрупнение на земле конструкций в неизменяемые блоки;

— разбивка здания на монтажные участки или захватки с закрепленными на них комплексными бригадами рабочих и монтажными механизмами;

— обеспечение ритмичной сдачи отдельных смонтированных участков возводимого сооружения для выполнения последующих работ;

— выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов.

Технологическая структура монтажных процессов

Важным фактором для строителей является технологичность возводимого здания в целом, включая технологичность используемых монтажных элементов, которые подразумевают:

— минимальное количество типоразмеров монтируемых элементов, т. е. степень типизации конструкций;

— максимальная строительная готовность поставляемых конструкций — степень точности геометрических размеров и положения закладных деталей;

— удобство строповки, подъема, установки и выверки всех элементов;

— простота и удобство заделки всех стыков и заливки швов;

— близкий к 1 показатель монтажной массы, выражающий отношение среднего веса конструкций к максимальному, т. е. их укрупненность и равновесность.

Комплексный технологический процесс монтажа сборных строительных конструкций — совокупность процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, полностью возведенное сооружение. Вся совокупность процессов, позволяющая получить готовую смонтированную продукцию, состоит из транспортных, подготовительных, основных и вспомогательных процессов.

Транспортные процессы состоят из транспортирования конструкций на центральные и приобъектные склады, погрузки и разгрузки конструкций, сортировки и укладки их на складах, подачи конструкций с укрупнительной сборки или складов на монтаж, транспортирование материалов, полуфабрикатов, деталей и приспособлений в зону монтажа. При складировании конструкций особо контролируют их качество, размеры, маркировку и комплектность. При монтаже зданий с транспортных средств исключаются процессы разгрузки и сортировки, так как конструкции сразу подаются на монтаж.

Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения Работ, нанесение установочных рисок на монтируемые элементы, намека подмостей и лестниц, если это требуется выполнить до подъема конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если ее выполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Основные или монтажные процессы — установка конструкций в проектное положение, т. е. собственно монтаж. В состав монтажных процессов входят:

— подготовка мест установки сборных конструкций;

— строповка и подъем с необходимым перемещением в пространстве, ориентировании и установке с временным закреплением;

— окончательная выверка и закрепление;

— снятие временных креплений;

— заделка стыков и швов.

В зависимости от вида конструкций, монтажной оснастки, стыков и условий обеспечения устойчивости, выверку можно осуществлять в процессе установки, когда конструкция удерживается монтажным краном, или после установки при временном ее закреплении.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Монтаж строительных конструкций (с точки зрения его организации) может быть осуществлен по двум схемам:

— монтаж со склада

— монтаж с транспортных средств.

При осуществлении монтажа со склада все технологические операции, рассмотренные ранее, выполняют непосредственно на строительной площадке.

Монтаж «с колес» предполагает выполнение на строительной площадке в основном только собственно монтажных процессов. Полностью изготовленные и подготовленные к монтажу конструкции поставляют на строительную площадку с заводов-изготовителей в точно назначенное время и эти конструкции непосредственно с транспортных средств подают к месту их установки в проектное положение. Такая организация строительного процесса должна обеспечивать комплектную и ритмичную доставку только тех конструкций, которые должны быть смонтированы в данный конкретный момент. Этот метод прогрессивен, при нем практически отпадает потребность в приобъектном складе, исключается промежуточная перегрузка сборных элементов, создаются благоприятные условия для производства работ на стесненных строительных площадках, организация труда на строительной площадке начинает напоминать заводскую технологию сборочного процесса, обеспечивается ритмичность, непрерывность строительного процесса.

Источник: stroilogik.ru