Ниже будут описаны следующие способы устройства соединений и монтажных стыков: заклепочные соединения, соединения на гвоздях и болтах, сварные соединения, склейка, уплотнение зазоров.

Описание крепежных деталей и материалов будет сопровождаться описанием соответствующей технологии устройства соединений.

Другие способы устройства механических соединений (например, на защелках, фальцовые и т.п.) будут рассмотрены в главах, посвященных конструкциям.

Заклепочные соединения. Для соединения тонкостенных стальных и алюминиевых конструкций разработаны специальные заклепки и методы холодной клепки. Применение горячей клепки тонкостенных стальных профилей из закаленного материала или алюминиевых элементов также из закаленного и отпущенного металла привело бы к снижению весьма ценных прочностных показателей материала конструкций (рис. 53—58).

В алюминиевых конструкциях необходимость применения холодной клепки вызывается также низкой температурой плавления и хорошей теплопроводностью, свойственными алюминию.

Монтаж железобетонных колонн

Заклепки для алюминиевых конструкций должны быть из того же материала, что и склепываемые элементы, как во избежание коррозии, так и из соображений прочности.

Стальные заклепки, предназначенные для алюминиевых конструкций, должны быть оцинкованы или кадмированы, но это все же недостаточно для надежной защиты от коррозии.

Первый в Европе алюминиевый мост был сооружен в Венгрии в 1950 г. Хотя он выполнен не из тонкостенных профилей, он все же представляет значительный интерес как пример применения легкого металла для конструкционных целей.

В некоторых случаях тонкостенные конструкции доступны только с одной стороны, а иногда затруднительно проводить клепку двум рабочим, находящимся по обе стороны конструкции. По этой причине, а также с целью повышения производительности труда клепку производят только с одной стороны соединяемых элементов без поддержки заклепок с другой стороны. Предварительное сверление отверстий также может быть исключено, в этом случае сверление и соединение элементов осуществляются одновременно.

Указанными особенностями обладают различные методы устройства заклепочных соединений. Обычно они в равной степени пригодны для соединения тонких стальных, алюминиевых и пластиковых листов. В последнее время эти методы стали применяться также и для соединения толстых пластин вместо горячей клепки.

После установки трубчатой вытяжной заклепки в высверленное отверстие с одной стороны на другой стороне образуется запорная головка путем вытягивания находящегося в трубке сердечника.

В трубчатых заклепках «Шобер» сердечник извлекается полностью, а в аналогичных заклепках «Поп» сердечник обрывается внутри трубки. Головки заклепок могут быть как выступающими, так и потайными.

Штифтовые заклепки имеют выступающий штифт и прорези на конце. При введении штифта в ствол заклепки конец последней расширяется, обеспечивая хорошую анкеровку в таком материале, как древесина.

Монтаж стен из СИП панелей. Инструкция по сборке НАРОДНОГО ДОМА своими руками.

Заклепки «Поп» были разработаны английской фирмой «Такер Айлет» в Бирмингеме. Они могут быть стальными или алюминиевыми. Одни из них пригодны для соединения жестких материалов (стали, алюминия), другие — для более мягких материалов (асбестоцемента, древесноволокнистых плит, фанеры, стеклопластиков). Заклепки имеют диаметр 2,8, 3,2, 4,0, 4,8, 5,5 и 6,4 мм.

Одна заклепка может воспринять сдвигающее усилие 500—3500 H (см. рис. 53).

Заклепка захватывается наконечником инструмента. Инструмент опирается на пластину и втягивает сердечник в трубку ствола заклепки. Усилие, возникающее в результате натяжения сердечника, приводит к радиальному расширению тела заклепки, образуя таким путем вторую головку. Сердечник обрывается, когда соединяемые элементы обжаты и обеспечено их плотное соединение.

В конце процесса клепки оторванная часть сердечника выбрасывается из инструмента.

Заклепка, установленная в горячем состоянии, будет сжиматься при охлаждении и создаст обжатие пластин. Заклепки начнут воспринимать усилия от нагрузки только после преодоления трения между листами от их обжатия.

В холодноклепаных тонкостенных стальных и алюминиевых конструкциях тело заклепки полностью заполняет заклепочное отверстие, усилие будет полностью передаваться через опорные поверхности, при этом головки заклепок не будут испытывать усилий или напряжений, а заклепки не подвергнутся осевому растяжению.

Размеры соединений, выполняемых на вытяжных заклепках нового типа (например, типа «Поп»), устанавливаются на основании данных, приведенных в каталогах фирмы, производящей заклепки и инструмент, и полученных в результате экспериментов.

Заклепки «Шобер» изготовлены из сплава ALMg — 5, их диаметр 2,4, 3,2, 4,0 и 6,3 мм. Одна заклепка может воспринимать усилие сдвига 500—2500 Н. Если впоследствии в заклепку забить сердечник из кадмированной стали или сплава AlCuMg, несущая способность заклепки на сдвиг достигнет 85 % несущей способности сплошной заклепки.

Конический канал в заклепке устроен таким образом, что при протаскивании через него сердечника с применением соответствующего инструмента трубка обжимается, образуя головку и запрессовывая тело заклепки в отверстие для нее (см. рис. 54).

Полость в теле разрывной заклепки заполнена зарядом, взрывающимся при достаточно низкой температуре. При легком нагревании происходит взрыв, создающий сильное обжатие и уплотнение заклепки в отверстии. Максимальный диаметр таких заклепок 6 мм (см. рис. 63).

Применение заклепок, выпускаемых американской компанией «Хак», требует доступа к обеим сторонам конструкций. На установленной заклепке имеется кольцо, натягиваемое автоматизированным инструментом с противоположной стороны. Соединяемые пластины обжимаются, кольцо напрессовывается на хвостовик заклепки, после чего свободная часть тела хвостовика обрывается в ослабленном месте. Таким образом может быть получен стык с такой же несущей способностью, как и у сплошной заклепки.

Описанные и подобные им заклепки выпускаются многими компаниями: заклепки «Авек» и «Шобер» — компанией «Авдель», заклепки «Феро» — западно-германской компанией «А. Хонзель», заклепки «Клик» — австрийской компанией «Спираль» и др.

Автоматизированное оборудование способно производить клепку со скоростью до 1000 заклепок в 1 час.

Пластмассовые листы реже соединяются на заклепках. Если же такое соединение применяется, то используются обычно металлические (например, алюминиевые) трубчатые заклепки. При склепывании листов стеклопластика сплющивание ствола заклепки следует осуществлять с особой осторожностью, чтобы не допустить ее срыва. В этом случае предпочтительны пустотелые заклепки, так как они могут расфланцовываться ротационным инструментом. Склепываемые пластиковые листы желательно также склеивать.

Соединения на болтах, винтах и гвоздях. Соединения, испытывающие высокие напряжения, могут быть выполнены на высокопрочных напряженных (стяжных) болтах. Такие соединения зависят исключительно от напряжения болта, который обжимает соединяемые элементы с усилием, достаточным, чтобы вызванное им трение воспрепятствовало их взаимному смещению.

Высокопрочные стяжные болты следует изготовлять из материала с пределом текучести не ниже 900 МПа, а твердость шайб не должна быть ниже твердости материала болтов. Гайки на таких болтах должны затягиваться динамометрическим гаечным ключом для обеспечения определенной степени затяжки (на шкале такого гаечного ключа указывается усилие крутящего момента). Когда достигается его величина, соответствующая требуемому натяжению болта, затягивание гайки прекращается.

Другой простой метод — поворот гайки на определенный угол после ее затяжки от руки, что позволяет обеспечить требуемое натяжение. В любом случае важно достичь требуемого натяжения болта. Соединение тонкостенных стальных конструкций высокопрочными стяжными болтами следует применять только после проведения предварительных испытаний, подтверждающих достаточную несущую способность стыка.

Использование стяжных болтов может сочетаться с применением клеев, значительно повышающих фрикционные силы.

Такие конструкции, испытывающие умеренные напряжения, могут быть соединены болтами (рис. 59—76).

Для соединения металлических пластин пригодны самонарезающие винты !саморезы), болты с пластинчатыми гайками или описанные высокопрочные стяжные болты.

По стандарту DIN-7970 болты для соединения листов выпускаются с резьбой двух типов: А — грубой, В — прецизионной (последняя предпочтительней). Болты обоих типов выпускаются с острыми концами, а тип В также с тупым концом. Номинальный диаметр болтов типа A 3,6-9,9 мм, типа В — 2,2-9,6 мм.

Головки могут быть потайными, круглыми или шестигранными, под обычную плоскую или крестообразную отвертку.

Часто применяются плоские или пружинящие шайбы. Они предотвращают ослабление соединения и обеспечивают его удовлетворительное уплотнение.

В большинстве случаев винты для соединения листов являются самосверлящими и делятся на две категории: создающие отверстие с образованием стружки и создающие отверстие без стружки.

К первой категории относятся винты «Текс», «Супертекс» и самосверлящие винты компании «Тиссен». Эти винты имеют сверлообразный конец. Винты «Текс» могут просверливать отверстия в листах толщиной до 3 мм, «Супертекс» — до 6 мм.

Винты «Винг-Текс» могут крепить мягкие конструкционные материалы (например, древесину) к металлоконструкциям. Режущие крылья между концом винта и заходом резьбы вырезают отверстие в мягком материале, а при внедрении в металл они обламываются, и отверстие в металле будет иметь диаметр конца винта. Благодаря наличию специальных заусенцев под потайной головкой необходимое посадочное гнездо может быть вырезано даже в твердой древесине.

Сверлящие винты, выпускаемые компанией «Тиссен», имеют по длине шесть частей: концевую (сверлящую); гладкую; заход резьбы, резьбу; сбег резьбы; головку.

Отверстие в материале соединяемых элементов высверливается концом винта. Гладкая часть винта разделяет процессы сверления и нарезки и таким образом позволяет избежать совмещения моментов сопротивления, вызываемых этими процессами. При этом решается проблема необходимости различной по величине подачи при сверлении и нарезке.

Участок винта со сбегом резьбы нарушает нарезку на верхней пластине и создает условия для стягивания пластин между собой.

К бесстружечным самосверлящим винтам относятся винты «Пи-Кей Тэпитс» и «Дюро-Дайн». Они имеют заостренный конец сразу же после винтовой нарезки. Отверстие образуется одновременно с его нарезкой при ввинчивании винта с высокой скоростью. Такие винты применяются главным образом для соединения тонких пластин.

К стружкообразующим винтам относятся так называемые высокоскоростные строительные винты, применяемые в основном при металлических пластинах толщиной до 0,75 мм.

С целью ускорения устройства винтовых соединений и предотвращения повреждений поверхности пластины было внедрено много новых форм головок винтов. Одним из примеров может служить головка винта «Позидрайв», разработанная и применяемая английской компанией «Джи Кей Эн» (см. рис. 59).

Болты для соединения алюминиевых конструкций могут быть изготовлены из того же сплава. Коррозиестойкость алюминиевых болтов можно повысить путем их анодирования и парафинирования.

Стальные болты для соединения алюминиевых конструкций изготовляют из низкоуглеродистой нержавеющей стали с кадмированием или горячим цинкованием.

Болтовые соединения пластиков рекомендуется производить с помощью простых болтов с гайками, возможно, в сочетании со склеиванием. Применение самонарезающихся винтов обычно не допускается.

Для соединения элементов легких конструкций были разработаны также гвозди со спиральной нарезкой под большим углом. При забивке они входят в материал с легким поворотом, стягивая вместе два тонких соединяемых элемента (например, гипсовые плиты и штампованный стальной каркас).

Гвозди «Сенко» были созданы в США для соединения деревянных конструкций. Тело гвоздя имеет спиральную накатку, и стыки обладают большей несущей способностью, чем у обычных гвоздей (см. рис. 67).

Специальные крепежные детали, основанные на принципе гвоздя, включают скобы, шпильки, перфорированные с шипами пластины и т.п.

Шипованные пластины, или комплектные гвозди, применяются в Северной Америке для соединения деревянных элементов. Они выполняются из оцинкованной листовой стали с выштампованными и повернутыми перпендикулярно плоскости пластины зубцами, образующими комплект гвоздей в виде щетки. Пластины комплектных гвоздей одинакового размера запрессовываются с обеих сторон стыка. Этот метод позволяет достичь существенной экономии времени и материала в сравнении с устройством традиционных стыков деревянных конструкций (см. рис. 71).

Шпильки применяются, как правило, для крепления минеральной ваты или стекловолокна к картону или пластиковой пленке.

Самонарезающие болты представляют собой комбинацию гвоздя и шурупа. Если такой болт просто забить, он будет работать как гвоздь, если ввернуть — как шуруп. Их большим достоинством является отсутствие необходимости в предварительном сверлении, пробивке отверстий или нарезке резьбы. Самонарезающие болты первоначально применялись главным образом для соединения тонких стальных пластин или профилей, в настоящее время ими соединяют и более толстые стальные листы. В зависимости от материала и толщины соединяемых элементов применяют самонарезающие болты различного типа.

Тонкие пластины крепят к жестким несущим конструкциям путем пристреливания. В первых строительных пистолетах гвоздь получал мгновенное ускорение в стволе и входил в материал с большой скоростью и энергией.

Однако, поскольку после выстрела движение гвоздя в стволе невозможно контролировать, легко могли происходить несчастные случаи: пройдя конструкцию, гвоздь мог ранить кого-нибудь по другую ее сторону или, попав в твердое включение, например в арматуру в железобетонной конструкции, мог изменить направление движения, а если это произошло близко от угла элемента, мог отколоть часть его. Поэтому была разработана более совершенная технология пистолетного гвоздения, которая не только уменьшила возможность несчастных случаев, но и позволила более точно подбирать гвозди и заряды в соответствии с требованиями. Новый метод часто называют загонкой гвоздей в отличие от старого процесса стрельбы, что соответствует принципу действия. Гвоздь не может быть загнан глубже, чем позволит шайба.

Наилучший из известных пистолетов для загонки гвоздей производит компания «Хилти» (см. рис. 74—75). В начале процесса передняя часть пистолета и конец помещенного в него гвоздя приставляют к поверхности конструкции, в результате чего исключается удар гвоздя о поверхность. Гвоздь изготовлен из стали с гальваническим покрытием.

Он имеет слегка коническую ножку и баллистический конец для предотвращения разрушения материала при его проникновении. На другом конце гвоздя находится направляющая шайба. Энергия порохового заряда действует на толкатель и через него на шайбу и гвоздь. Когда гвоздь войдет в материал, шайба и толкатель в стволе будут продолжать первоначальное движение.

Достигнув поверхности материала, толкатель вместе с шайбой замедляет движение и шайба зафиксируется на поверхности. Сила сжатия, загоняющая гвоздь, прекратит свое действие в тот момент, когда толкатель достигнет поверхности материала, и таким образом гвоздь не сможет продолжать продвижение.

До выстрела гвоздь удерживается в пистолете магнитом во избежание его выпадения. Гвозди обычно снабжены насечками, и поскольку под воздействием загонки гвоздя материал пластины приобретает текучесть, он заполняет бороздки, закрепляя соединение и препятствуя вращению или расшатыванию гвоздя. После загонки гвоздя его головка должна быть немедленно защищена от коррозии, например, аэрозольным лаком.

Пистолеты «Хилти» могут быть снабжены четырьмя различными зарядами: слабым (зеленый), средним (желтый), мощным (красный), особо мощным (черный).

Гвоздение стальных пластин обычно требует применения мощных или особо мощных зарядов. Для различных условий применения созданы специальные типы строительных пистолетов «Хилти».

Среди других моделей строительных пистолетов могут быть названы:

«Блеск» (Чехословакия, «Зброёвка»)

713 (ГДР, завод «Эрнст Тельман»);

«Рапид» (ФРГ, «Хольц ГмбХ»);

«Бауэр» (ФРГ, «С. Бауэр»);

«Дойтцер» (ФРГ, «Дойтцер») ;

«Фикс-Раммер» (Бельгия, «Кобема-бель CA»);

«Спит» (Италия, СПИТ);

«АФМ» (Австрия, «А.Ф. Майер»);

«Игман» (Югославия, «Игман»);

«ПМ 6.3» (Болгария, завод строительных и дорожных машин);

«Ремингтон» (США, «Ремингтон»);

Анкерные соединения. Анкерующиеся крепежные элементы (дюбель, клин, стеновая пробка и др.) обычно состоят из двух элементов — гильзы (или элемента, выполняющего ее функцию) и болта. При ввертывании шуруп или болт будут расширять гильзу, тем самым заанкериваясь в канале или отверстии.

Такой способ, в частности, очень подходит для крепления опорных ребер или полок легких конструкций к несущим конструкциям любой большой толщины (например, бетонным, кирпичным). Одновременно такое крепление пригодно и для соединения элементов тонких легких конструкций. Таким образом, оно может быть применимо для тех же целей, что и соединение путем пристреливания гвоздями (рис. 77—98).

Наиболее распространены расширяющиеся анкеры. Обычно они имеют расщепленную гильзу, и болт (или шуруп) при ввертывании расширяет гильзу или ее лепестки.

Другой тип анкерного крепления отличается применением сжимаемого материала или материала, подверженного химическим изменениям.

Существует также несколько крепежных анкерных устройств специальных типов. К наиболее известным системам анкерных крепежных элементов относятся:

«Фишер» (ФРГ, «А. Фишер»);

«Упат» (ФРГ, «Упат ГмбХ»);

«Токс» (ФРГ, «Токе Дюбель»);

«Тэп-ит» (США, «ЮСЭкпаншн Болт»)

«Ти Фикс» (ФРГ, «К. Кункель»);

«Эм+Эн» (ФРГ, «Мол Нэф»);

«Шевиль Самби» (Франция);

«Роулплаг» (Великобритания, «Роул-плаг Лтд.»);

«Спит-Рок» (Великобритания, «СПИТ Лтд.»);

«Рэд Нэд» (США, «Филипс Дрил»).

Указанные компании производят анкерный крепеж в нескольких различных модификациях, разных размеров, из множества различных материалов.

Чтобы проиллюстрировать широту ассортимента, опишем некоторые типы крепежных элементов, производимых одним лишь изготовителем — компанией «Упат».

В простейшем случае гильзой служит полый пластиковый цилиндр с зубчатой поверхностью, разделенный по длине. Гильза вставляется в предварительно высверленный канал, и в нее ввертывается шуруп. Шуруп будет нарезать резьбу в пластике, одновременно расширяя гильзу и уплотняя ее посадку в канале (см. рис. 77).

Гильзы с продольно- и поперечнозубчатой поверхностью и расщепленным надвое стволом представляют собой более совершенную модификацию. Они могут быть стальными, медными или нейлоновыми.

Крепежные элементы «Упат Норм» производятся 15 размеров с перфорированной и расщепленной металлической гильзой и предназначены для крепления шурупов диаметром 3—12 мм. Шуруп сначала забивают в гильзу, затем ввертывают в нее. Патентованное внутреннее смазывающее устройство контролирует ввертывание шурупа (см. рис. 78).

Элементы «Упат Ультра Найлон Страттер» (см. рис. 79) выпускаются семи размеров для крепления шурупов диаметром 2,6—14 мм. Нейлоновая гильза имеет длину 25—80 мм. Выступы на наружной поверхности предотвращают вращение гильзы или ее вытаскивание из материала конструкции. Внутренние выступы направляют винт, который при ввертывании в гильзу расширяет ее и закрепляется в высверленном канале.

Крепежные элементы «Упат Контра Плас» и «Упат Пресс» изготовляются семи и трех размеров соответственно для крепления винтов диаметром 2,6—14 мм; гильза расщеплена на два лепестка (см. рис. 80).

Элементы «Упат Коппер» предназначены для заанкеривания винтов диаметром 4—16 мм. Они выпускаются 11 различных размеров.

Отличительная особенность анкеров «Упат Трикс», выпускаемых в 8 различных модификациях, — наличие металлической расщепленной гильзы и защитной пластиковой втулки (см. рис. 81).

Анкерные устройства «Упат Роул» (см. рис. 82) производятся с 27 различными клиновидными расщепленными гильзами и гайками. Ввертывание болта в гайку приводит к расклиниванию гильзы, обеспечивая надежную анкеровку. Альтернативными решениями являются «Упат Дуплекс» и различные анкеры с болтовыми сердечниками (см. рис. 83).

Выдергивающие усилия приводятся в каталогах производящих компаний. По каталогу компании «Фишер» усилия выдергивания нейлоновых гильз из бетона равны:

Указанные значения являются максимальными. Чтобы определить допустимую безопасную нагрузку, отвечающую принятым в данной стране требованиям, необходимы дополнительные испытания.

Один из типов анкерных устройств, изготовляемых компанией «Такер», производящей заклепки «Поп», представляет собой заклепку с зубчатым полым телом. Ввертываемый в тело заклепки костыль раздвигает стенки заклепки, и они зажимаются в отверстии, предотвращая ее перемещение. Эти заклепки имеют диаметр 3,2, 4,0 и 4,8 мм и соответственно различную длину. Самая короткая может быть извлечена из кирпича или древесины с усилием выше 600-1000 Н, самая длинная, находясь в кирпиче, бетоне или металле, выдерживает усилие до 2-3 кН.

Легкие конструкции могут быть прикреплены болтами к бетонному или деревянному каркасу посредством резьбовых втулок, помещенных в материал.

Среди анкерных устройств, изготовляемых из специальных материалов, «Токс-Рекорд-Фау» с металлической гильзой, армированной волокном, и «Токе Кули» с волокнистым цилиндром и болтом.

Способ устройства анкеров «Упат Фикс» заключается в нагнетании в предварительно высверленное отверстие пастообразного материала и закреплении им ввернутого болта.

Система «Упат Глю Плаг» (см. рис. 89) представляет собой стеклянную капсулу с кварцевым песком и одним из компонентов клея, внутри которой находится другая (меньшая) капсула со вторым компонентом. Капсула помещается в высверленный канал, анкерный болт разрушает стеклянные капсулы и смешивает и уплотняет компоненты. Затвердевающий пластик вклеивает тело болта в канал. В материалах с открытыми порами, подобных ячеистому бетону, паста будет проникать в основной материал, и в этом случае стеклянная капсула помещается в перфорированную металлическую гильзу.

Анкеры «Упат Флеке» изготовляются пяти размеров для крепления болтов диаметром 4—8 мм. Гильза выполнена из синтетического каучука. При ввертывании болта во встроенную в гильзу гайку последняя притягивается, деформируя гильзу и создавая упор с противоположной стороны конструкции.

Анкерная система «Упат Блайнд Плаг» выпускается с двумя различными наконечниками; предназначена она для крепления листов или других элементов к сплошным плитам. Один из таких наконечников работает как зонтик, оставаясь сложенным, пока анкер вводится через канал в сплошной плите, и автоматически раскрываясь по достижении противоположной поверхности; таким образом обеспечивается закрепление болта или подвешивание конструкции.

Кнопочные фиксаторы, выпускаемые компанией «Упат», состоят из нейлоновых двухэлементных устройств для невидимых соединений (рис. 99).

Сварные соединения. Легкие металлические конструкции могут быть соединены посредством сварки. Тонкие металлические листы поддающегося сварке материала нуждаются в специальной подготовке перед точечной или роликовой сваркой, в противном случае они могут быть сожжены или повреждены.

Стальные элементы можно соединять сваркой сопротивлением или электродуговой сваркой.

В отличие от сварки сопротивлением для дуговой сварки необходим сваривающий материал. Сварку сопротивлением лучше производить в заводских условиях; в условиях строительной площадки она может производиться при наличии специального оборудования и подходящего электропитания. Для применения на строительной площадке более пригодна дуговая сварка; в этом случае предпочтительна шовная сварка. Точечная же сварка возможна при наличии вольфрамовых электродов, оборудования для сварки в защитной среде аргона и специального контроля.

Сварка сопротивлением происходит при пропускании тока через электроды, обладающие высокой прочностью, и свариваемый материал, находящийся между ними. Электроды сближаются, и поскольку возникает главным образом электрическое сопротивление в свариваемом материале, последний нагревается и при достижении необходимой температуры сваривается.

Сварка сопротивлением может быть применена для производства составных профилей и решетчатых конструкций из гростых элементов. Она обеспечивает высокую производительность как при точен ной, так и при шовной сварке. Непрерывность и высокая производительность может быть достигнута при включении оборудования для роликовой сварки в прокатную или гибочную технологическую линию.

Качество точечной сварки зависит главным образом от времени сварки, а также от материала, толщины пластины, качества ее поверхности, диаметра и формы электрода, давления на поверхность электрода. Точечная сварка успешно применяется для сваривания стальных листов, не требующих специальных мер по предотвращению закалки, образования трещин или деформаций поверхности.

Методом сварки сопротивлением можно получить сварные швы, удовлетворительно работающие на передачу нагрузки, только на оборудовании с электронным управлением; некоторые сплавы вообще не могут быть сварены без такого оборудования. Предварительный нагрев, контролируемое охлаждение, регулировка обжатия, контроль соответствующей энергоподачи делают возможной удовлетворительную сварку даже плохо очищенных стальных листов. Качество точечной сварки в значительной степени зависит от характеристик сварочного оборудования, равно как и от качества и подготовки свариваемых материалов.

Оборудование для точечной сварки состоит из шкафа управления и держателя, включающего в себя трансформатор, электроды и устройство для их сближения. Если сварка производится в различных точках определенного пространства, держатель подвешивают.

Время сварки, сила тока и давление должны быть соответствующими. При точечной сварке толстых (более 3 мм) пластин из легированных сталей лучшим способом является образование точечно го шва за несколько различных по режиму проходов во время одной предварительно запрограммированной операции. Сопротивление стальных пластин за висит от качества их поверхности; по крытые ржавчиной листы обладают более высоким сопротивлением, чем чистые. Сила тока и время сварки должны быть приведены в соответствие с сопротивлением свариваемых материалов. Пластины перед сваркой должны быть очищены (даже отшлифованы) и протравлены.

Холоднокатаную сталь, так же как и оцинкованные пластины, обычно можно сваривать без специальной обработки. Условием, обеспечивающим достижение хорошей точечной сварки, является одинаковая толщина цинкового покрытия.

Если требуется антикоррозионное покрытие, то оно должно быть нанесено до производства точечной сварки. В противном случае защитное покрытие не сможет достичь точечного сварного шва между пластинами и через некоторое время вокруг него на внутренней поверхности пластин возникнет коррозия. Для защитного покрытия пластин, подвергаемых точечной сварке, пригодны специальные лаки («Воргалон», «Пунктал») или пасты («Циринопласт-Пунктал»).

Сварку даже тонкостенных стальных конструкций следует производить в защитной атмосфере (СО2). Оцинкованные листы также могут свариваться в атмосфере СО2, при этом вредные для здоровья пары цинка необходимо удалять.

Сварка алюминиевых конструкций требует создания атмосферы из аргона, который значительно дороже углекислого газа, используемого при сварке стали. Точечная сварка алюминия также возможна, но она требует соответствующего оборудования, причем максимальная допустимая толщина свариваемых листов ниже (2+2 мм), чем в случае точечной сварки стали (5+5 мм).

Алюминий может свариваться только при условии удаления с его поверхности пленки окисла и предотвращения ее образования вновь в результате контакта с атмосферой. При дуговой сварке в атмосфере аргона взаимодействие аргона и электродуги удаляет окислы, а наличие атмосферы инертного газа аргона предотвращает возможность немедленного окисления.

В условиях сварки сопротивлением и холодной сварки окислы из зоны сварки удаляются за счет высокого давления.

В связи с высокими значениями теплопроводности и температурного коэффициента линейного расширения алюминий необходимо сваривать при очень концентрированном тепловом воздействии, в противном случае материал будет прогреваться, коробиться и даже растрескиваться в обширной зоне вокруг места сварки. В результате воздействия температуры при сварке прочность алюминиевых сплавов будет снижаться, поэтому желательно сокращение периода нагревания и таким образом уменьшение площади, на которой будет происходить понижение прочности, и степени ослабления материала. На практике только мягкие сплавы (AlMg) и самозакаливающиеся материалы (например, AlMgZn) могут быть сварены без снижения прочности; последние восстанавливают потерянную прочность со временем. Повышенная прочность, достигнутая путем холодного формования, при сварке всегда утрачивается. Ограничение зоны, подверженной нагреванию, особенно важно, поскольку в ней происходит также снижение коррозионной стойкости.

Для производства сварки алюминия в защитной газовой атмосфере наибольшее применение нашли следующие два метода: с использованием вольфрамовых электродов и с использованием расходуемых электродов.

В первом случае дуга образуется между вольфрамовым электродом (он не расходуется) и основным материалом; для образования шва добавляется материал. Эта технология применяется главным образом при сварке тонкого материала короткими или сложными швами, а также если требуется получить исключительно плотный шов.

Другой метод состоит в том, что дуга образуется между плавящимся электродом и основным материалом. Этот способ сварки пригоден также для толстых алюминиевых конструкций.

Строительные элементы изготовляются контактной или стыковой сваркой сопротивлением. Первая применима только для тонких (максимум 4—5 мм) листов и требует специального оборудования и электронного управления режимом. Стыковая сварка сопротивлением применима для соединения алюминиевых профилей при производстве окон.

Пластмассы свариваются различными способами при относительно низких температурах (130—300 °C), что является одним из их достоинств.

Ряд пластиков (ПВХ, полиэтилен и др.) сваривается путем обдувки горячим воздухом места соединения с применением присадочного материала или без него. Пластмассовые профили (из ПВХ, поли-метилметакрилата и др.) можно подвергать контактно-тепловой сварке прессованием с применением нагретого инструмента. Такой технологией пользуются при изготовлении пластмассовых окон и дверных коробок.

В массовом производстве пластмассовых элементов обычно применяют специальные методы сварки, например высокочастотную сварку. Многослойные

плиты (например, пластиковый внутренний слой + металлическая облицовка) также можно сваривать, например внутренний слой из полиэтилена в листах «Алюкобонд». Применяя специальную технологию, сваривают наружные листы алюминия. К листам могут быть приварены алюминиевые крепежные детали.

Для сборки стальных или алюминиевых элементов (например, устройства соединений на защелках) разработаны специальные методы приварки к ним крепежных деталей («Нельсон», «Цик-Арк», «Грэм», «Филипс» и др.).

Клеи. Tехнология клеев основана на сложных физико-химических процессах и быстро совершенствуется в связи с их возрастающим применением.

Самыми дешевыми являются клеи на основе синтетического каучука.

Клеи на основе фенольных смол относятся к термореактивным и могут применяться в смеси с другими материалами (виниловыми ускоряющими катализаторами и т.п.). Повышенная прочность соединения элементов достигается при отверждении в печи или под давлением. Однако эти клеи можно применять и в холодном виде. Они обладают очень высокой термо- и водостойкостью. Поскольку фенолоформальдегидные смолы отпугивают насекомых, то клеи на их основе пригодны и в качестве связующего для изделий из древесины.

Полиуретановые клеи, как правило, бывают двухкомпонентными. Они могут применяться даже при минусовых температурах, но лучшее твердение происходит при нагревании (120 °С). Хотя полиуретановые клеи пригодны в основном для склеивания металлов, ими можно склеивать также и стекло. Один из компонентов клея — изоцианат — токсичен, однако отвердевший полиуретан нетоксичен.

Очень хорошие клеи изготовляются на основе эпоксидных смол. Они твердеют при обычной температуре или при нагревании. Термореактивные типы эпоксидных клеев обладают повышенной прочностью, а их хрупкость можно уменьшить путем введения наполнителей (кварцевой муки, талька, каолина, графита, асбеста, стекловолокна, металлического порошка). Эти клеи водостойки и склеивают почти все конструкционные материалы. Недостаток — относительно высокая стоимость.

Полиэфирными смолами можно склеивать прозрачные материалы.

Два материала соединяются пленкой третьего материала, размещаемой между ними. Высокая несущая способность такого типа стыка определяется адгезионной и когезионной составляющими прочности соединения.

Адгезия не может служить причиной коррозии склеиваемых материалов или снижения их несущей способности. Склеиваемые поверхности должны быть хорошо пригнанными и шероховатыми, так как при этом адгезия увеличивается. На качество соединения отрицательно влияет усадка склеивающего слоя или относительные перемещения склеивающего и склеиваемых слоев в результате температурно-влажностных воздействий.

Склеивающая пленка должна быть тонкой, а склеиваемые материалы достаточно жесткими и способными воспрепятствовать перемещению клея.

К достоинствам склеивания относятся:

— непрерывность и равномерность связи;

— относительно равномерное распределение напряжений по стыку;

— низкая масса соединения;

— возможность соединения различных материалов (например, металла с пластиком);

— экономия материала (по сравнению с другими методами, например клепкой);

— отсутствие изменений в структуре материала (как, например, при сварке);

— замедление коррозии.

Склеивание, будучи тонким технологическим процессом, как правило, производится в заводских условиях. Пластмассы обладают различной способностью к склеиванию. ПВХ, полистирол и полиметилметакрилат легко поддаются надежному склеиванию, в то время как полиэтилен склеивается плохо. При склеивании двух элементов, армированных стекловолокном, может быть получено соединение, воспринимающее сдвиговое усилие до 10 МПа. Древесина с древесиной или с металлом прочно склеивается клеями на основе фенольных смол.

Стекло, керамические материалы и бетон лучше всего склеиваются эпоксидными клеями.

Металлические поверхности перед склеиванием должны быть подготовлены: им должна быть придана шероховатость, они должны быть очищены, обезжирены и высушены. Склеиваемый стык можно подвергнуть обжатию и температурной обработке (нагреву).

Склеенные металлические листы могут быть покрыты лаком или краской, а склеенные алюминиевые элементы — анодированы.

Склеивание применяется как самостоятельный способ соединения или в сочетании с другими способами. Комбинированное соединение на болтах и клею обладает очевидными преимуществами в стальных конструкциях, когда оно постоянно подвержено силовым воздействиям или находится в агрессивной среде, вызывающей коррозию. Клеевые соединения конструкций из стеклопластика могут быть дополнены заклепками или болтами.

Для соединения конструктивных элементов из высокопрочных алюминиевых сплавов с успехом можно применять склеивание в сочетании с другими способами соединения, например сваркой сопротивлением. При точечной сварке давление электрода должно быть достаточным для удаления клея между свариваемыми поверхностями в месте сварки. Как правило, сначала наносится жидкий клей, который затвердевает после окончания процесса сварки.

В настоящее время при изготовлении алюминиевых окон профили склеиваются и дополнительно соединяются сваркой, болтами и т.п. Некоторые изготовители, однако, все еще не верят в атмосферо-стойкость клеевого соединения и продолжают применять для соединения профилей только сварку или механические способы.

Уплотняющие и герметизирующие материалы. Материалы, применяемые для уплотнения стыков между легкими элементами, могут быть разделены на три группы:

изоляционные мастики; пористые материалы; профильные уплотняющие прокладки из плотного материала.

Уплотняющие материалы для стыков должны обладать атмосферостойкостью и сохранять пластичность.

Мастики для этих целей могут быть:

— пластичными;

— первоначально пластичными, затем становящимися эластичными;

— формованными.

Пластичные мастики состоят из связующего материала и наполнителя. Связующим служит синтетическая смола или синтетический каучук, наполнителем для повышения прочности при растяжении может быть асбестовое волокно. Эти мастики обычно наносят пистолетом, а на их открытой поверхности образуется тонкая защитная пленка, которая предотвращает дальнейшее окисление.

Заполнение стыка пластичной мастикой не должно быть слишком глубоким или широким; наиболее приемлемо сечение площадью до 100 мм2. Кроме пластичных свойств эти мастики могут обладать некоторой эластичностью и способностью следовать небольшим размерным деформациям стыков (1—2 мм).

Пластичными мастиками, приобретающими эластичные свойства в результате контакта с атмосферой и превращающимися в резиноподобный материал, являются полисульфидная (тиоколовая) и силиконовая.

Тиоколы обычно получают путем смешивания двух компонентов — тиоколовой основы и вулканизирующей добавки. После смешивания происходит вулканизация и образуется продукт с требуемыми характеристиками: прочностью при растяжении до 1 МПа и деформативность при растяжении до 200 %. Долговечность тиоколовых мастик не менее 20 лет.

Жизнеспособность мастики после смешивания компонентов зависит от температуры воздуха. Так, если при +25 °C она составляет 3 ч, то при +20 °C удлиняется до 6 ч и сокращается до 1—1,5 ч при +30 °С.

Тиоколовыми мастиками соединяют бетоны, металлы, пластмассы и древесину. Свежесмешанная мастика имеет удовлетворительную адгезию к уже вулканизированной старой мастике при обеспечении чистоты ее поверхности. В настоящее время производятся также однокомпонентные мастики такого типа.

Мастики на силиконовой основе имеют аналогичные характеристики, но состоят только из одного компонента. После полимеризации их прочность при растяжении может достигать 2 МПа.

Формованные мастики поставляются в виде жгутов круглого, прямоугольного или трапецеидального поперечного сечения диаметром 4-30 мм, покрытых защитной бумажной оберткой. Как исключение они могут быть экструдированы из пистолета, но они всегда тверже, чем ранее описанные мастики. Они обладают низкой эластичностью (около 10 %), но отличаются хорошей атмосферостой костью.

Формованные мастики следует вводить в стык с небольшим давлением, чтобы полностью заполнить неровности стыка. При небольшом поперечном сечении (обжатые до толщины 3-4 мм) ими можно заполнять зазоры, не требующие обеспечения размерных деформаций или смещения элементов (например, при остеклении). Если же деформации в стыке также должны быть учтены (например, при крупноразмерных элементах), то применяют мастики с большей толщиной поперечного сечения (10—20 мм).

Пористые материалы имеют низкую плотность, начальную или постоянную эластичность, открытые или закрытые поры и хорошие тепло- и звукоизоляционные свойства.

Сообщающиеся между собой крупные по размеру и видимые невооруженным глазом поры характерны для материалов с открытыми порами. Различные губчатые пенопласты могут быть легко сжаты, но способны быстро восстанавливать свою первоначальную форму. Отдельные изделия для уменьшения водопоглощения изготовляются с закрытой поверхностью, но в этом случае поверхностный слой, конечно, не должен быть нарушен.

Материалы с закрытыми порами могут быть микропористыми и крупнопористыми (с видимыми порами). Они труднее сжимаются, чем материалы с открытыми порами, и свою первоначальную форму восстанавливают немедленно после снятия сжимающего усилия. В тепле (например, в летнее время) воздух или газ в закрытых порах расширяется, увеличивая в объеме материал в целом.

Известны два основных типа пористых материалов — синтетические каучуки и мягкий пенополиуретан.

Синтетические каучуки включают неопреновые, бутиловые и нитрильные разновидности, имеют плотность 0,2-0,7 кг/ /м3, обладают высокой сжимаемостью, постоянной эластичностью и хорошими тепло- и звукоизоляционными свойствами. Некоторые из них способны самозатухать при горении. С помощью соответствующих клеев они могут быть надежно прикреплены к дереву, бетону и металлам. Эти материалы поставляются в виде ленты, листов и различных профилей.

К продуктам из мягкого пенополиуретана относятся венгерский «Битуран» и «Комприбанд», оба с порами открытого типа. После обжатия при удалении нагрузки они медленно восстанавливают первоначальную форму. Материалы обладают очень хорошими тепло- и звукоизоляционными свойствами. Поставляются в виде ленты с поперечным сечением от 5×10 до 40×80 мм, иногда самоклеящейся.

Материалы с закрытыми порами могут быть обжаты только до определенной степени, в противном случае наполняющий их поры воздух выйдет через стенки. Пенополиуретан с порами открытого типа, наоборот, лучше работает в стыках, когда он обжат до 1/4 своего первоначального объема.

Полоски, ленты, жгуты, трубчатые и другие профильные уплотняющие прокладки из плотного материала чаще всего выполняются из пластиков (ПВХ, синтетического каучука и др.) или алюминия. Из числа этих материалов ПВХ обладает низкой стоимостью и пригоден для изготовления сложных профилей путем экструзии, в то же время он не так эластичен, как продукты вулканизации синтетических каучуков или резина. Многие эластичные изделия изготовляются из материалов на основе натурального каучука, им также может быть придан профиль сложного сечения. В частности, они пригодны для заполнения стыков, подверженных сильному обжатию и размерным изменениям.

Синтетические каучуки подобны натуральным, но обладают несколько худшими механическими свойствами.

Водонепроницаемость сопряжения между металлической оконной рамой и одинарным или двойным ее остеклением может быть обеспечена, например как в так называемой системе «Инлок», за счет применения выполненного из синтетического каучука обрамления стекла, дополненного уплотняющей прокладкой также из синтетического каучука (обычно полихлоропренового). Существуют два способа устройства такого уплотнения.

В первом сначала резиновое обрамление стекла помещается в оконную раму, затем вставляется стекло и укладывается уплотняющая прокладка. В другом случае резиновое обрамление натягивается на стекло, после чего его помещают в раму и обжимают прокладкой. Степень обжатия резинового уплотнения регулируется специальными винтами.

После закрепления стекла соединенные на винтах профили закрываются защелкиваемыми профилями. Головки винтов также могут быть закрыты защелкиваемыми пластмассовыми крышками для предотвращения попадания воды (рис. 100).

Строительные элементы в виде тонких плит, панелей или листов фиксируются с помощью разнообразных заклинивающих или пружинящих зажимов и подобных приспособлений.

Уплотняющие профильные прокладки (ленты, жгуты, полые профили и т.п.) могут закрепляться:

— между двумя соединяемыми элементами;

— дополнительным фиксирующим профилем;

— прижатием к одному из элементов;

— встроенными взаимозамыкающимися профилями;

— запрессовкой в пазы.

Водо- и воздухонепроницаемость может быть обеспечена предусмотренным в проекте обжатием профильных уплотнителей соответствующего поперечного сечения. Весьма эффективными для обеспечения водонепроницаемости являются зубчатые или трубчатые профили и изогнутые гребни, применяемые для создания уплотнения типа «выступ—впадина» (шпунтового).

Могут быть запроектированы профили с различной сжимаемостью. Таким образом, можно получить соединение, с одной

стороны, достаточно плотное и непроницаемое, с другой — обладающее определенной свободой перемещения соединенных элементов.

Следует предусмотреть возможность замены в случае необходимости уплотняющих прокладок или материала.

Источник: ctcmetar.ru

Технология устройства монтажных соединений элементов сборных железобетонных конструкций

Виды монтажных соединений сборных железобетонных конструкций

Трудоемкость соединения сборных железобетонных конструкций составляет 30. 60 % трудоемкости их монтажа. Качество соединения сборных элементов в значительной степени определяет надежность смонтированных конструкций и основные эксплуатационные показатели здания и сооружения.

В зависимости от числа соединяемых элементов и вида соединения различают стыки, швы, узлы.

Стык — место, где соединяются два конца, две крайние части конструкции, например соединение сборных элементов колони в многоэтажных зданиях.

Шов — место соединения частей, например горизонтальные и вертикальные соединения между смежными стеновыми панелями или между плитами перекрытий.

Узел — соединение нескольких элементов различного конструктивного назначения, например колонны и фундамента, стропильной фермы и колонны и т.д.

В строительной практике все указанные соединения обычно именуют стыками. Стыки подразделяют на несущие и ненесущие.

Ненесущие стыки являются конструктивными, т.е. не воспринимающими нагрузку и, как правило, выполняются без дополнительно разработанного регламента.

Несущие стыки должны воспринимать нагрузку и обеспечивать необходимую прочность соединения. В зависимости от передаваемого ими усилия несущие стыки разделяют па шарнирные и жесткие. Шарнирные стыки передают только продольные и поперечные силы. Жесткие стыки, кроме того, могут передавать и изгибающие моменты. К несущим стыкам относятся, па- пример, стык элементов каркаса здания, стык между перегородкой и стеной здания.

Стыки различают также по виду соединяемых конструкций, например стык наружных панелей, колонн, колонны и ригеля, колонны и фермы.

В зависимости от способа выполнения различают сухие, замо- ноличенные и смешанные соединения.

Сухие соединения выполняют на болтах, заклепках или электросваркой либо сочетанием этих способов, в основном применяют в металлических конструкциях, реже — в железобетонных. Примером такого соединения служит стык колонны с подкрановой балкой. Жесткость соединения здесь обеспечивается электросваркой закладных деталей колонны и балки. Аналогично соединяют стропильные фермы и балки с колоннами.

Замоноличенные соединения выполняют между деталями раствором или бетоном. Так соединяют большинство железобетонных конструкций. К таким соединениям относят, например, стык колонны с фундаментом стаканного типа, стык между блоками степ подвала и др. Замоноличенные соединения сложнее, чем сухие; для их выполнения часто приходится устанавливать опалубку. Бетонную смесь или раствор необходимо выдерживать в течение определенного

времени, пока они не наберут требуемую прочность. Зимой при замополичивании стыков принимают дополнительные меры для обеспечения прочности соединения.

Смешанные соединения железобетонных конструкций наиболее сложны и трудоемки. Детали сначала сваривают или соединяют па болтах, а потом стык замоноличивают раствором или бетоном. Чтобы предупредить коррозию закладных деталей, на них после сварки наносят антикоррозионное покрытие. К таким соединениям относятся стыки колонн и жесткие рамные узлы в многоэтажных зданиях.

Более удобны для выполнения смешанные соединения, в которых стыки после сварки или крепления па болтах полностью воспринимают монтажные нагрузки до замоноличивапия. При стыках такой конструкции монтаж можно не прерывать в ожидании набора прочности бетоном (раствором) замоноличивапия.

Ко всем соединениям предъявляются требования по прочности, жесткости, коррозионной стойкости. Соединения определенных видов должны отвечать дополнительным требованиям: например, стыки панелей наружных стен должны быть герметичными и нетеплопроводиыми; стыки панелей внутри помещений должны иметь требуемые характеристики по звукоизоляции.

Основными операциями при устройстве стыков сборных железобетонных конструкций являются сварка арматуры и закладных деталей, их антикоррозионная защита, замополичивапие стыков раствором или бетонной смесью, герметизация и утепление стыков (распространяется па стыки наружных стеновых панелей и блоков).

Источник: studref.com

Типы стыков

Монтажное соединение — это соединение сборных элементов строительных конструкций, выполняемое в процессе их монтажа непосредственно на строительстве.

В тех случаях, когда соединяют однородные элементы и в результате получают определенный конструктивный элемент, например наружную стену панельного здания, колонну многоэтажного здания, составленную из нескольких сборных частей, настил перекрытия из железобетонных плит, соединение называют стыком. Зазор между соединяемыми элементами или линию контакта элементов называют швом. Часто термин «стык» употребляют, когда элементы типа колонн, ферм, балок соединяют торцами или элементы типа панелей, плит, бетонных блоков — боковыми гранями. В тех случаях, когда монтажным соединением скрепляют различные элементы несущих или ограждающих конструкций, соединение обычно называют монтажным узлом. Примеры монтажных узлов — соединение, стропильной балки или фермы с колонной, вертикальных и горизонтальных связей с колоннами или фермами, ригеля с колонной.

Типы соединений. В зависимости от схемы и условий работы конструкций применяют шарнирные или жесткие соединения.

К шарнирным соединениям относятся в основном стыки ненесущих и ограждающих конструкций (стен, покрытий). Такие стыки, заделываемые раствором, уплотняющими или герметизирующими материалами, допускают незначительные перемещения стыкуемых элементов относительно друг друга. Шарнирные соединения применяются также при креплении ненесущих ограждающих конструкций к другим конструкциям.

Жесткие соединения в отличие от шарнирных не должны допускать относительных перемещений элементов в узлах. Поэтому их выполняют обычно на сварке, жестких болтовых соединениях, замоноличиванием бетоном со скреплением арматуры стыкуемых элементов. Такими способами обычно стыкуют несущие конструкции каркасов зданий и сооружений.

В зависимости от требований по несущей способности стыков и узлов и вида стыкуемых элементов применяют сухие, замоноличенные и смешанные монтажные соединения.

Сухие — это соединения на болтах или сварке, выполняемые без заделки зазоров (швов) между соединяемыми элементами раствором или бетоном. Таким способом соединяют элементы стальных конструкций с железобетонными, например, при установке стальных связей между колоннами и другими элементами железобетонного каркаса.

Замоноличенные соединения применяют при необходимости заделки зазоров между соединяемыми элементами бетоном или раствором. Назначение заделки швов или замоноличивания узлов состоит в том, чтобы обеспечить равномерную передачу усилий (нагрузок) от одного элемента на другой, исключить накопление влаги в соединениях, повысить их влаго- и воздухонепроницаемость. Примером таких соединений служит соединение фундаментных и стеновых блоков между собой, жесткое соединение железобетонной колонны с фундаментом — заделка ее в стакане фундамента бетоном.

Смешанные соединения — это стыки элементов несущих конструкций, выполняемые сначала на болтах или путем сварки закладных деталей или выпусков арматуры, а затем замоноличиванием бетоном или раствором. В таких жестких соединениях обеспечивается восприятие нагрузок от всех соединяемых элементов. Смешанные соединения применяют для стыковки элементов железобетонных колонн, узлов железобетонных рам и других конструкций.

Любые монтажные соединения выполняют в соответствии с проектом, регламентированными сварочными материалами; бетоном, раствором, уплотняющими и герметизирующими материалами проектных марок.

Монтажные соединения стальных конструкций

Монтажные соединения стальных конструкций бывают сварные, на болтах и особо ответственные — на заклепках. Стальные конструкции с железобетонными соединяют, преимущественно приваривая соединительные элементы к закладным деталям железобетонных конструкций. В некоторых случаях такие соединения выполняют на болтах.

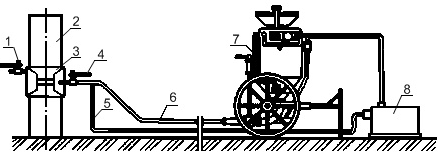

Болтовые соединения стальных конструкций в зависимости от конструктивного решения соединения и воспринимаемых усилий выполняют на болтах грубой, нормальной и повышенной точности, а также на высокопрочных болтах.

Болты грубой (штампованные) и нормальной точности (точеные) применяют в таких соединениях, в которых на болты не передаются большие сдвигающие силы — болты плохо работают на срез. Отверстия под такие соединения сверлят или продавливают. Диаметр отверстия на 2. 3 мм больше диаметра болта и это облегчает посадку болтов и упрощает сборку соединений.

В то же время повышается деформативность соединения, поэтому болты грубой и нормальной точности применяют в монтажных соединениях для фиксации положения соединяемых элементов, в узлах с непосредственным опиранием (рис. 3.1, а) одного элемента на другой (этажное опирание), в узлах с передачей усилий через опорный уголок (рис.3. 1, б, в) или опорные столики (рис. 3.1, г) в виде планок и других опорных деталей, а также в фланцевых соединениях.

Рис. 3.1 Болтовые соединения стальных конструкций: а — при этажном опирании балок, б —в — на опорных уголках, г — с опиранием на планку; 1 — балки, 2 — болты, 3 опорный уголок, 4 — сварной шов, соединяющий опорный уголок и балку, 5 — опорная планка, 6 — колонна

Соединения на болтах повышенной точности применяют вместо заклепок в труднодоступных местах, где невозможно ставить заклепки. Диаметр отверстий в соединениях на таких болтах не должен отличаться более чем на +0,3 мм от диаметра болтов. Минусовый допуск для отверстий не допускается. Болты в таких отверстиях сидят плотно и хорошо воспринимают сдвигающие силы. Однако сложность изготовления и постановки болтов повышенной точности привела к тому, что соединения на таких болтах применяют редко.

Соединения на высокопрочных болтах сочетают в себе многие положительные качества: простоту установки, высокую несущую способность и малую деформативность. Они сдвигоустойчивы и могут заменить заклепки и болты повышенной точности практически во всех случаях.

Сварные соединения в первую очередь применяются в тех случаях, когда наряду с прочностью соединение должно быть плотным (водогазонепроницаемым). К таким относятся, например, соединения листовых конструкций кожухов доменных печей, воздухонагревателей, пылеуловителей, резервуаров, газгольдеров. Сварными выполняют также жесткие соединения несущих конструкций производственных зданий, инженерных сооружений. К ним относятся стыки колонн, рамные соединения стропильных ферм и колонн. Основные виды сварных соединений (стыковые, нахлесточные, угловые, тавровые).

Сварка стальных конструкций

Сварные соединения. Различают следующие виды сварных соединений стальных конструкций: стыковые, нахлесточные, тавровые и угловые.

В стыковых соединениях (рис. 3.2, а) части свариваемых изделий соединяют торцами или кромками. Такие соединения отличаются высокой прочностью и меньше подвержены сварочным напряжениям и деформациям.

Для нахлесточных соединений (рис. 3.2, б) не требуется обработки кромок под сварку. Швы накладывают с обеих сторон нахлестки. Таким способом сваривают элементы толщиной не более 8 мм.

В тавровых и угловых соединениях (рис. 3.2, в, г) торец кромки листов можно не скашивать; для получения хорошего шва оставляют зазор между листами 2. 3 мм.

Сварные швы. По положению относительно действующего усилия швы разделяются на фланговые, расположенные параллельно действующему усилию, лобовые — перпендикулярно и косые — под углом.

По протяженности сварные швы бывают непрерывными (сплошными) и прерывистыми.

По положению в пространстве швы разделяют на нижние, вертикальные, горизонтальные и потолочные (рис. 3.3, а. г).

Рабочая толщина шва при стыковом соединении равна толщине более тонкого стыкуемого элемента, при этом с обеих сторон должны быть усиления шва в виде наплывов плавного очертания (рис. 3.3, д. ж). Толщина углового (валикового) шва, накладываемого в прямой угол, образованный соединяемыми элементами, измеряется по биссектрисе угла и принимается равной 0,7 меньшего катета. При этом высота валикового шва должна превышать на 1. 2 мм расчетную (проектную) или быть равна ей. Минусовый допуск здесь не предусматривается нормами.

Подготовка стыков. При подготовке к сварке стыки зачищают, проверяют точность сборки, обработки кромок стыкуемых элементов и соответствие зазоров нормативным. Увеличенные зазоры приводят к увеличению усадки шва за счет излишнего объема наплавленного металла.

Монтажные соединения собирают на болтах или с помощью прихваток. Число, размер и длину прихваток в сварных соединениях, воспринимающих монтажные нагрузки, указывают в рабочих чертежах. В прочих соединениях общая длина прихваток должна составлять не менее 10 % длины монтажного шва и быть не менее 50 мм. Наложение шва поверх прихваток допускается только после их зачистки.

Соединение стеновых панелей.

Наружные стеновые панели с целью обеспечения жесткости и устойчивости конструкций здания соединяют между собой, а также с панелями внутренних стен. Соединения выполняют различными способами. Наиболее широко применяют соединения арматурными связями — скобами (рис. 3.4, а), которые вставляют в отверстия петлевых выпусков арматуры у примыкающих панелей.

Для обеспечения жесткости такие стыки замоноличивают бетоном. Такие связи устанавливают в верхней и нижней части вертикального стыка.

Рис. 3.2 Виды сварных соединений стальных конструкций: а — стыковое, б — нахлесточное, в — тавровое, г — угловое

Другой вариант соединения — стальными накладками, привариваемыми к закладным деталям примыкающих панелей (рис. 3.3, б). Такие соединения также замоноличивают бетоном.

Рис. 3.3 Соединение панелей стен: а — связями-скобами, б — накладками на сварке; 1 — внутренняя стеновая панель, 2 — петлевые выпуски арматуры, 3 — связи-скобы, 4 — наружные стеновые панели, 5 — закладные детали, 6 — накладки

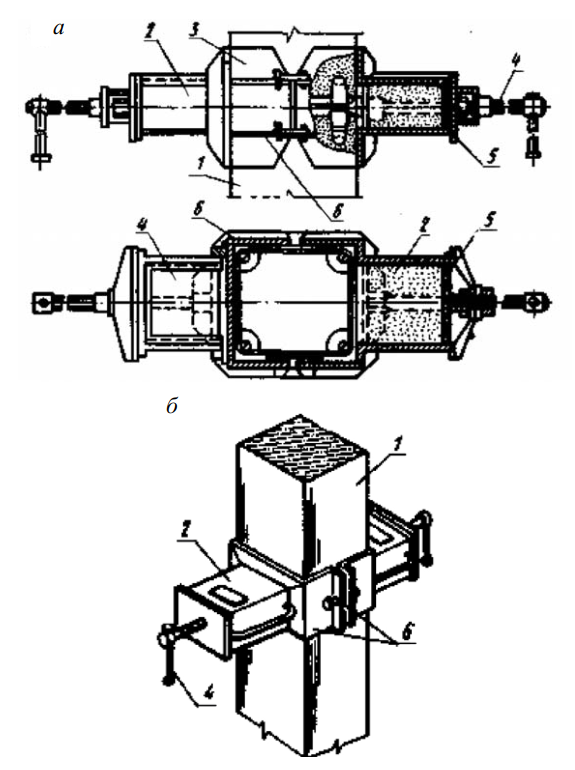

Стыки колонн многоэтажных зданий относятся к жестким соединениям несущих конструкций. Наиболее распространены стыки двух типов.

В стыке первого типа (рис. 3.5, а) оголовок каждого элемента колонны имеет сплошное обрамление из стальных пластин (стальной оголовок). Элементы стыкуются непосредственно через центрирующую опорную стальную пластину 4 и соединяются накладными арматурными стержнями 5, которые приваривают соответственно к боковым пластинам нижнего и верхнего оголовков. После сварки всех элементов зазор между стыкуемыми оголовками зачеканивают раствором, а затем бетонируют. Такой стык прост в выполнении, однако на него требуется много металла — до 40 кг на стык.

Второй тип стыка (рис. 3.5, б) имеет такую конструкцию. Верхняя часть 3 стыкуемой колонны опирается на выступ бетона 6 нижней части /, а выпуски арматуры сваривают встык ванной сваркой 7. Полость между выступами зачеканивают раствором. После сварки стержней устанавливают хомут и замоноличивают стык.

В таком стыке нет стального оголовка из пластин и накладных стержней и на такой стык расходуется меньше металла. Такой же конструкции применяют стыки в колоннах с большим числом стержней — эти колонны рассчитаны на восприятие больших нагрузок.

Рис. 3.4 Стыки колонн: а — накладными стержнями, б — сваркой арматурных выпусков; 1,3 — стыкуемые элементы колонны, 2 — стальной оголовок, 4 — центрирующая пластина, 5 — накладные стержни, 6 — выступ бетона, 7—сварка выпусков арматуры, 8—хомут

Жесткими замоноличенными стыками соединяют также ригели каркасов многоэтажных зданий с колоннами, колонны с капителями и межколонные плиты с капителями в безбалочных перекрытиях.

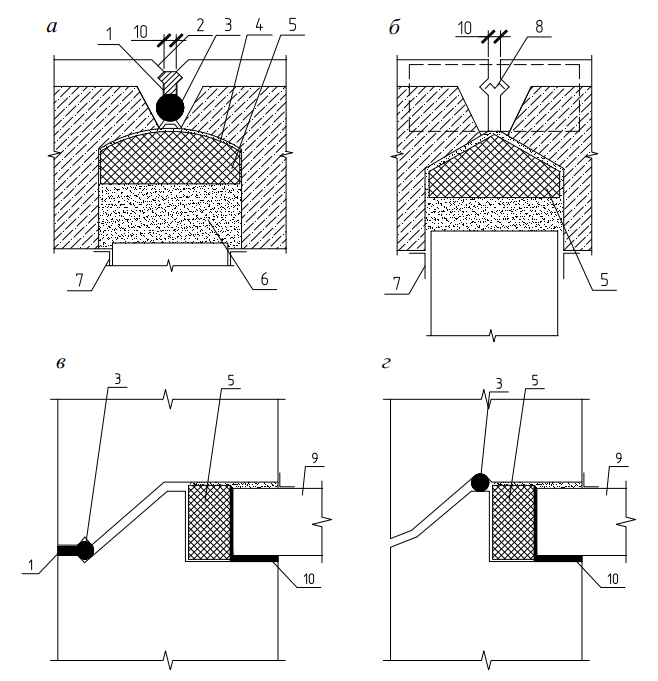

Соединение ригелей и колонн.

В каркасах многоэтажных промышленных зданий ригель с колонной соединяют (рис. 3.5, а, б) сваркой выпусков 4 арматуры из колонн и ригеля, закладных деталей ригеля 6 и консоли колонны 7 и последующим замоноличиванием стыка. Жесткость соединения обеспечивается сваркой в двух уровнях: в уровне верхнего пояса ригеля сваркой выпусков арматуры, в уровне нижнего пояса — закладных деталей.

Жесткость каркаса в другом направлении (перпендикулярно ригелям) обеспечивается вертикальными металлическими связями между колоннами в местах, указанных в проекте, а также распорными межколонными плитами перекрытия 9, которые устанавливают по ригелям (см. рис.3.5, б). Распорные плиты 9 смежных пролетов в уровне верхней полки соединяют между собой приваркой стальных накладок 10. Кроме того, опорные части распорных плит по обе стороны колонны приваривают к закладным деталям 8 ригелей.

Соединения ригелей и колонн в зависимости от характера воспринимаемых усилий могут быть также и шарнирными (рис.3.5, в). В шарнирном стыке ригель (балку) перекрытия опирают на консоль, торец. Соединение с колонной обеспечивается сваркой закладных деталей колонны 7 и ригеля 12 при помощи соединительной планки 13, а также приварки опорной закладной части ригеля к закладной детали консоли колонны.

Сборка болтовых соединений.

Сборка болтовых соединений на монтажной площадке (на болтах грубой, нормальной и повышенной точности) состоит из следующих операций: подготовки стыкуемых поверхностей; совмещения отверстий под болты, стяжки пакета соединяемых элементов стыка, рассверловки отверстий до проектного диаметра (для соединений на болтах повышенной точности заклепках), если на заводе они были выполнены на меньший диаметр; установки постоянных болтов.

Рис. 3.5 Соединения ригеля с колонной в каркасе промышленного здания: жесткие: а — ригеля с полками и колонны крайнего ряда, б — прямоугольного ригеля с колонной среднего ряда, в — шарнирное; 1 — колонна, 2 — ригель, 3 — хомуты, 4 — спаренные выпуски ригеля и колонны, 5 — контур замоноличивания стыка, 6 — закладные детали ригеля, 7— закладная деталь колонны, 8 — закладная деталь для соединения плиты перекрытия с ригелем, 9 —распорная межколонная плита, 10 — стальные накладки, 11 — плиты перекрытия, 12 — закладная деталь ригеля, 13 — соединительная планка

Подготовка стыкуемых поверхностей заключается в очистке их от ржавчины, грязи, снега, льда, масла и пыли, выправлении неровностей, вмятин, погнутостей на деталях стыка. Кроме того, спиливают напильником или срубают зубилом заусенцы на кромках деталей и отверстий.

Для того чтобы обеспечить при сборке проектное взаимное расположение соединяемых элементов, в монтажном стыке совмещают все отверстия. Совмещения отверстий соединяемых элементов достигают с помощью проходных оправок, диаметр цилиндрической части которых на 0,2 мм меньше диаметра отверстий. Оправку забивают кувалдой в отверстия, благодаря чему они совмещаются.

При этом 10 % общего числа отверстий заполняют пробками, которые фиксируют взаимное расположение собираемых элементов и предупреждают их сдвиг. Длина цилиндрической части пробки должна быть больше толщины собираемого пакета, а длина конической части — обеспечивать удобство установки пробки в отверстия. Для обеспечения работы болтов на срез, а также для предотвращения коррозии в соединении стыкуемые элементы (планки, накладки, уголки) должны плотно соприкасаться. Необходимую плотность собираемого пакета можно обеспечить только в том случае, если болты устанавливают в стыке в следующем порядке: первый болт — в центре болтового поля, последующие болты — равномерно от середины к краям поля; при этом последовательно устраняют неплотности в стыке. Если устанавливать болты от краев стыка к середине или бессистемно, то неплотности устранить невозможно: свободному горизонтальному перемещению стыковых элементов будут препятствовать ранее поставленные болты.

При сборке узлов могут возникнуть взаимные смещения отверстий в соединяемых элементах, называемые чернотой. Исправление этих дефектов рассверловкой отверстий и постановкой в них болтов большего диаметра допускается по решению проектной организации или инженерного персонала, ответственного за монтаж конструкций.

Установку постоянных болтов начинают после выверки соединения и выверки положения конструкции. Болты затягивают при помощи гайковертов на 80 — 90 % расчетного усилия для обеспечения плотности прилегания деталей пакета, болты дотягивают до полного расчетного усилия динамометрическими ключами статического действия, контролируя по величине прикладываемый крутящий момент.

Болты ставят в такой же последовательности, как при стяжке пакета. Под головки и гайки постоянных болтов ставят круглые шайбы: не более двух под гайку и одной под головку. Головки болтов и гаек должны плотно соприкасаться с плоскостями соединяемых элементов и шайб. Это обеспечивается полной затяжкой болтов. Качество затяжки проверяют отстукиванием молотком массой 0,3.

0,4 кг; при этом болт не должен дрожать или смещаться, а плотность стяжки элементов должна быть такой, чтобы щуп толщиной 0,3 мм не проникал между элементами узла более чем на 20 мм. Длина постоянных болтов в соединениях должна быть такой, чтобы в каждом болте со стороны гайки оставалось не менее одной нитки резьбы с полным профилем, а в узлах с болтами, работающими на срез,— гладкая часть болта была толще соединяемого пакета элементов на 2. 4 мм и полностью перекрывалась шайбой. [3]

Таблица 3.2 ? Технологическая карта выполнения монтажа конструкций болтовым соединением.

1. Подготовка стыкуемых поверхностей

Очистка от ржавчины, грязи, снега, льда, масла и пыли, выправлении неровностей, вмятин, погнутостей на деталях стыка

2. Совмещения отверстий под болты, стяжки пакета соединяемых элементов стыка, рассверловки отверстий до проектного диаметра

собираемых элементов; длина цилиндрической части пробки должна быть больше толщины собираемого пакета, а длина конической части — обеспечивать удобство установки пробки в отверстия; стыкуемые элементы (планки, накладки, уголки) должны плотно соприкасаться

3. Сборка болтового соединения

Контролировать качество затяжки отстукиванием молотком массой 0,3. 0,4 кг.

Источник: studwood.net

Технология устройства монтажных соединений элементов сборных железобетонных конструкций

Трудоемкость соединения сборных железобетонных конструкций составляет 30–60 % от трудоемкости их монтажа. Качество соединения сборных элементов в значительной степени обусловливает надежность смонтированных конструкций и основные эксплуатационные показатели здания и сооружения.

В зависимости от числа соединяемых элементов и вида соединения различают стыки, швы, узлы.

Стыком называют место, где соединяются два конца, две крайние части конструкции (например, соединение сборных железобетонных колонн в многоэтажных зданиях).

Швом называют место соединения частей конструкций (например, горизонтальные и вертикальные соединения между смежными стеновыми панелями или между плитами перекрытий).

Узлом называют соединение нескольких элементов различного конструктивного назначения (например, колонны и фундамента, стропильной фермы и колонны и др.).

Однако в строительной терминологии все указанные соединения обычно именуют «стыками». Стыки бывают несущими и ненесущими. Несущие стыки воспринимают нагрузку и должны обеспечивать необходимую прочность соединения. В свою очередь, несущие стыки в зависимости от передаваемого ими усилия разделяют на шарнирные и жесткие.

Шарнирные стыки передают только продольные и поперечные силы. Жесткие стыки, кроме того, могут передавать и изгибающие моменты. К несущим стыкам относятся, например, стыки элементов каркаса здания. Пример ненесущего стыка – стык между перегородкой и стеной здания. Стыки различают также по виду соединяемых конструкций: например, стык наружных панелей, колонн, колонны и ригели, колонны и фермы.

В зависимости от способа выполнения различают сухие, замоноличенные и смешанные соединения.

Сухие соединения выполняют на болтах, заклепках или электросваркой (или сочетанием этих способов). С их помощью в основном соединяют металлические конструкции, реже – железобетонные).

Примером такого соединения служит стык колонны с подкрановой балкой. Жесткость соединения здесь обеспечивается электросваркой закладных деталей колонны и балки. Аналогично соединяют стропильные фермы и балки с колоннами.

Замоноличенные соединения выполняют между деталями раствором или бетоном. Так соединяют большинство железобетонных конструкций. К таким соединениям относят, например, стык колонны с фундаментом стаканного типа, стык между блоками стен подвала и др. Замоноличенные соединения сложнее, чем сухие; для их выполнения часто приходится устанавливать опалубку.

Бетонную смесь или раствор необходимо выдерживать в течение определенного времени, пока они не наберут требуемую прочность. Зимой при замоноличивании стыков принимают дополнительные меры для обеспечения прочности соединения.

Смешанные соединения железобетонных конструкций наиболее сложны и трудоемки. Детали сначала сваривают или соединяют на болтах, а потом стык замоноличивают раствором или бетоном. Чтобы предупредить коррозию закладных деталей, на них после сварки наносят антикоррозионное покрытие. К таким соединениям относятся стыки колонн и жесткие рамные узлы в многоэтажных зданиях.

Более удобны для выполнения смешанные соединения, в которых стыки после сварки или крепления на болтах полностью воспринимают монтажные нагрузки до замоноличивания. При стыках такой конструкции монтаж можно не прерывать в ожидании набора прочности бетоном (раствором) замоноличивания.

Ко всем соединениям предъявляются требования по прочности, жесткости, коррозионной стойкости. Соединения определенных видов должны отвечать дополнительным требованиям; например, стыки панелей наружных стен должны быть герметичными и нетеплопроводными; стыки панелей внутри помещений должны иметь требуемые характеристики по звукоизоляции.

Основными операциями при устройстве стыков сборных железобетонных конструкций являются: сварка арматуры и закладных деталей, их антикоррозионная защита, замоноличивание стыков раствором или бетонной смесью, герметизация и утепление стыков (распространяется на стыки наружных стеновых панелей и блоков).

Сварочные работы при монтаже конструкций. Сварка монтажных соединений при возведении зданий и сооружений из сборных железобетонных конструкций выполняется для соединения закладных деталей и выпусков арматуры.

Самым распространенным способом сварки металлов в строительстве является дуговая сварка. Она основана на возникновении электрической дуги между электродом и свариваемыми деталями. Температура дуги превышает 5000 °С, и благодаря этому на поверхности электрода образуется слой расплавленного металла, который в виде капель переходит с электрода на свариваемое изделие, где смешивается с расплавленным металлом шва. Расплавленный металл всегда переносится от электрода к изделию независимо от направления тока.

До начала сварочных работ элементы, подлежащие соединению сваркой, необходимо очистить от снега, льда и осушить от влаги путем нагревания пламенем газовых горелок или паяльных ламп до температуры 100–150 °С. Выпуски стержней и других элементов, подлежащих соединению сваркой, должны быть сосны, без искривлений, на расстоянии менее пяти диаметров от торца. При этом не допускаются дефекты арматуры, стальных элементов, соединяемых сваркой встык торцами или кромками, трещины, расслоения, срезы торцов или кромок с отклонениями от прямого угла более 10°, сплющенные места при механической рубке на глубину более 0,1 толщины элемента от диаметра стержня.

Правку и отрезку концов стержней следует выполнять с помощью пропан-бутанокислородных или ацетиленокислородных резаков. Правку с помощью местного нагрева незащищенных бетоном стержней при резком ветре, дожде и снеге выполнять не разрешается. При нагреве стержней, расположенных в непосредственной близости от бетона, его поверхность необходимо защитить от образования трещин с помощью асбестовых листов.

Непосредственное соединение выпусков арматурных стержней производят двумя способами: с помощью накладок или сваркой встык. В первом случае накладки соединяют с арматурными стержнями ручной электродуговой сваркой; во втором – выпуски арматурных стержней сваркой: ручной ванной и ванно-шовной, многослойной на подкладках, а также ванной в инвентарных формах полуавтоматической голой проволокой под флюсом, порошковой (с флюсовым сердечником) проволокой или покрытыми электродами.

Соединение арматурных стержней встык без применения накладок значительно экономичнее: исключается расход металла на изготовление накладок; снижаются трудовые затраты при сварке; стык получается компактнее, тем более что не всегда удается разместить в сечении железобетонного элемента, кроме арматурных стержней, еще и накладки. Дополнительные мероприятия по обеспечению большей точности изготовления арматурных выпусков, требующейся при сварке встык, в несколько раз окупаются экономией трудовых затрат и материалов при производстве работ на монтаже.

1. Контроль качества сварных монтажных соединений

Сварку монтажных соединений сборных железобетонных конструкций относят к разряду ответственных работ. Их качество должно быть очень высоким. Поэтому сварочные работы поручают только лицам, имеющим специальную подготовку в данной области. Сварщики проходят специальные испытания, получают удостоверения, устанавливающие их квалификацию и виды сварочных работ, которые им могут быть поручены. На каждом выполненном соединении сварщик ставит личное, присвоенное ему клеймо.

Выполненную каждым сварщиком работу, ее технологическую характеристику и возможные замечания ежедневно записывают в журнале сварочных работ; здесь же сварщик расписывается в сдаче, а приемщик – в приемке работ. Не реже одного раза в 10 дней записи в журнале проверяет производитель работ и делает соответствующую отметку об этом.

После окончания сварки качество швов в стыке определяют по внешнему виду. Протяженные швы должны быть без непроваров, шлаковых включений, пор, трещин и незаваренных кратеров; иметь гладкую чешуйчатую поверхность без наплывов, плавный переход к основному металлу. Дефектные и сомнительные по внешнему виду места сварки дополнительно засверливают с последующим травлением, что позволяет проверить провар корня шва. Выявленные дефекты швов исправляют.

При монтаже сборных железобетонных конструкций выполнение сварных соединений в монтажных стыках и узлах относят к скрытым работам, так как последующее омоноличивание делает их контроль качества невозможным. Поэтому после окончания работ по сварке соединений должны быть составлены акты по установленной форме. При этом проверяют: соответствие основных и сварочных материалов; результаты испытания образцов на прочность и просвечивания сварных швов ультразвуковой дефектоскопией; другие требования технических условий и проекта.

Обнаруженные дефекты должны быть устранены следующими способами:

- обнаруженные перерывы швов и кратеры заваривают;

- швы с другими дефектами, превышающими допускаемые, удаляют на длину дефектного участка плюс 15 мм с каждой стороны и заваривают вновь;

- подрезы основного металла, превышающие допускаемые, зачищают и заваривают с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Швы или их части с исправленными дефектами должны быть вновь проконтролированы в полном объеме, предусмотренном проектной документацией.

Антикоррозионная защита стальных закладных деталей сборных железобетонных конструкций выполняется нанесением цементнополимерных обмазок и металлизационных защитных покрытий.

Цементно-полимерные обмазки изготавливают на основе цемента и синтетического вяжущего. Они должны иметь консистенцию, позволяющую наносить их за 1 раз слоем толщиной не менее 0,5 мм. Используют их для внутренних поверхностей конструкций зданий в сухих помещениях без агрессивной среды.

Для конструктивных элементов, имеющих контакт с агрессивной средой или высокой влажностью, применяют металлизационных защитные покрытия из цинка или алюминия.

Металлизационных защитные покрытия имеют существенные преимущества по сравнению с мастичными, шпатлевочными и наливными защитными покрытиями, так как они препятствуют доступу агрессивной среды к поверхности металла, а цинковые покрытия защищают сталь электрохимически.

Электрохимическая защита заключается в нанесении цинкового покрытия на сталь. Такое покрытие в случае повреждения или наличия в нем пор становится анодом, а оголенная сталь – катодом. Возникающий при этом электрохимический процесс приводит к постепенному растворению анода (цинкового покрытия) и заполнению пор продуктами коррозии цинка, а сталь при этом не разрушается.

Противокоррозионную защиту стальных закладных деталей проводят, как правило, на заводе при производстве сборных железобетонных конструкций. В условиях строительной площадки защищают только места, поврежденные сваркой, и сами швы.

На строительной площадке металлизационные защитные покрытия наносят вручную газопламенным или электродуговым способом.

Рекомендуется следующая технология производства работ. Вначале поверхности, на которые будет нанесено металлизационное покрытие, очищают от грязи, обеспылевают.

Интервал времени между окончанием подготовки поверхности и началом нанесения металлизационного покрытия должен быть не более:

- 6 часов – для закрытых помещений при относительной влажности воздуха до 70 %;

- 3 часа – на открытом воздухе в условиях, исключающих образование конденсата на металлической поверхности;

- 0,5 часа – при влажности воздуха выше 90 % под навесом в условиях, исключающих попадание влаги на защищаемую поверхность.

При выполнении металлизационного покрытия необходимо соблюдение следующих технологических параметров:

- расстояние от сопла металлизационного аппарата (точки плавления проволоки) до защищаемой поверхности должно быть в пределах от 80 до 150 мм;

- оптимальный угол нанесения металловоздушной струи составляет 65–80 °С;

- оптимальная толщина одного слоя должна быть от 50 до 60 мкм;

- температура защищаемой поверхности при нагреве не должна превышать 150 °С.

Проволока, используемая для создания металлизационного покрытия, должна быть гладкой, чистой, без перегибов; не должна содержать вспученных оксидов.

Толщина металлизационных покрытий должна соответствовать требованиям проектной документации. Допустимые отклонения толщины должны быть не более 15 %.

Сплошность, сцепление с защитной поверхностью должны соответствовать требованиям ГОСТ 9.304.

2. Технология замоноличивания и герметизации узлов, стыков и швов