Увеличение и обновление жилого сектора очень важная тема для Казахстана и стран СНГ. Для решения данного вопроса стоит пересмотреть подход к возведению зданий. Оптимальным шагом будет использование готовых модульных блоков в строительстве жилых комплексов вместо монолитных железобетонных конструкций.

Они имеют ряд значительных преимуществ, которые позволяют снизить конечную стоимость объекта. Зарождение данного вида строительства произошло еще в XX веке в СССР на основе объемно-блочного домостроения. Конструктивные типы блоков и их комплектация представлялись в разных конфигурациях, что давало широкий выбор использования.

Аналогичные системы применялись за рубежом, однако в итоге они пришли к вариантам блоков на основе металла, дерева. На данный момент модульные блоки производятся в России и будут изготавливаться в Казахстане на специальном заводе. В ходе анализа были выявлены ключевые аспекты модульных блоков и дальнейшие перспективы их использования в строительстве.

Экскурсия по заводу «Выбор ОБД»

Введение

На данный момент стоит острая проблема с увеличением количества зданий гражданской сферы на территории Казахстана и других стран СНГ, ввиду устаревшего жилого фонда и демографического прироста населения. Под действием этого строительная сфера постоянно переживает модернизацию в направлении задач: ускорения сроков возведения и экономии ресурсов.

Большое количество жилых комплексов в Казахстане возводят из монолитного железобетона и намечаются перспективы перехода на более практичный вид строительства. В частности, эффективны в данной проблематике модульно-блочные (объемно-блочные) элементы полной заводской готовности. Жилой дом из таких элементов представляет собой «конструктор», где они служат «кубиками».

C точки зрения объемно-планировочных аспектов нет никаких ограничений. Планировку можно выполнить практически любую, используя разные типы модульно-блочных элементов. Это не препятствует архитектурной выразительности здания.

Методы исследования

Для изучения данной темы проведен анализ основной тематической литературы: научных книг и статей, электронных ресурсов. На основе проанализированных данных проведено сравнение модульных блоков с зарубежными аналогами, выявлены главные положительные факторы их использования.

Результаты исследования и дискуссия

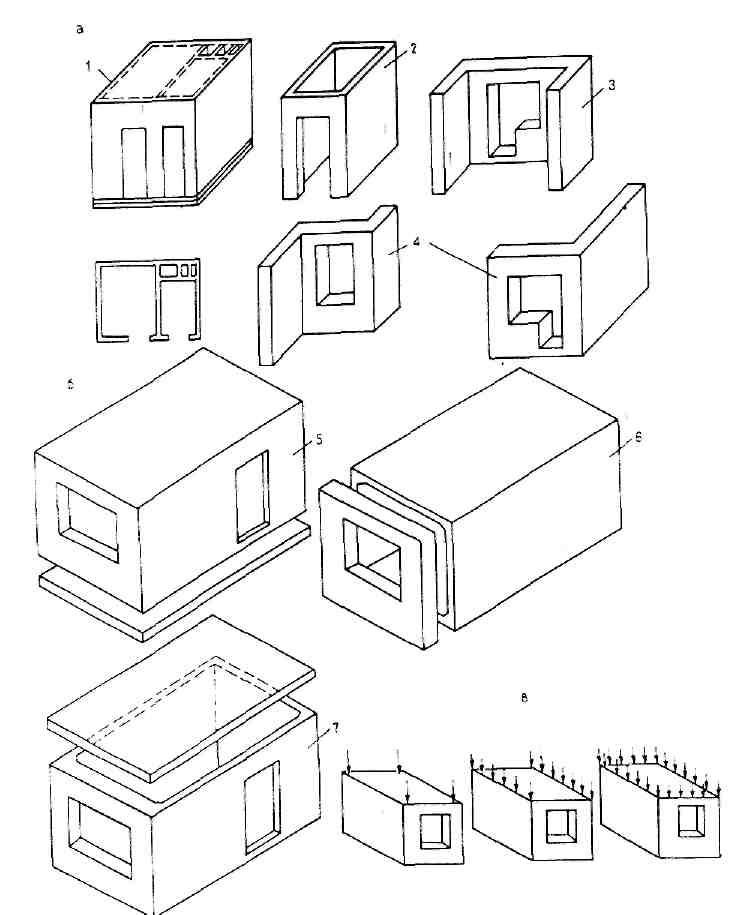

Первые зачатки модульно-блочного строительства заложил советский архитектор К. Мельников к концу 20-х годов XX века, создав идею дома из двух цилиндров с зонированием по функциональности. В ходе развития идеи в начале 30-х годов была предложена жилая ячейка М. Гинзбурга, однако индустриализация того времени позволяла возводить объекты строительства только традиционными методами [1]. В 1931 году Н.А. Ладовской и В.П. Караулов запатентовали каркасно-блочную систему жилого дома [2].

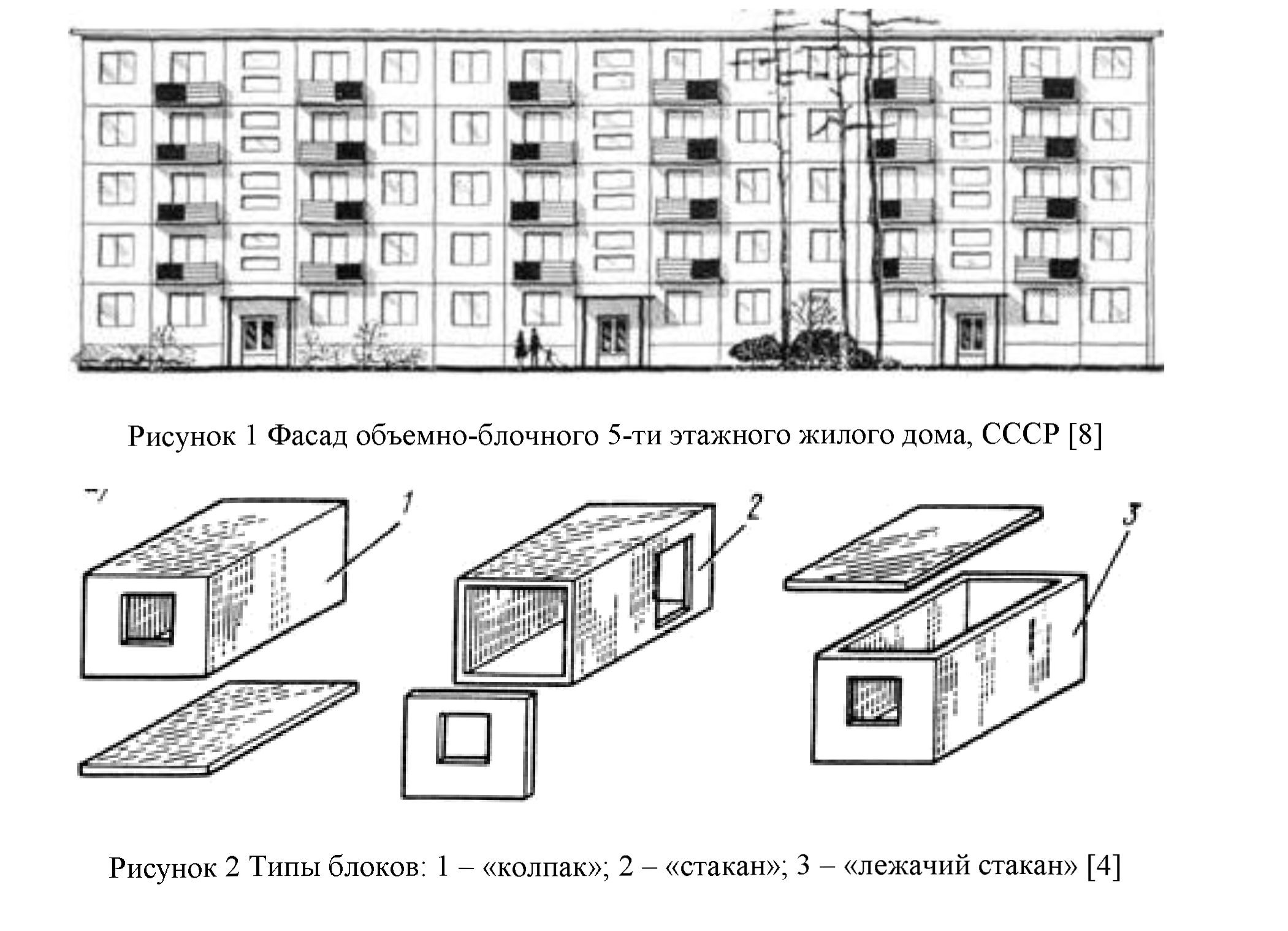

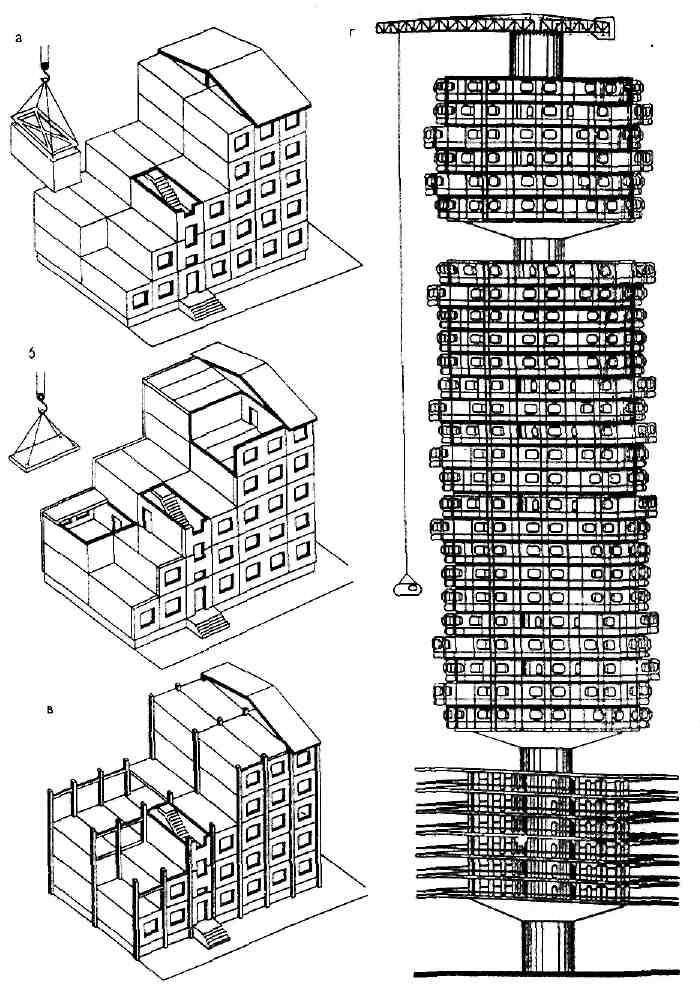

3 февраля 1969 года в СССР введено постановление «О развитии объемноблочного домостроения», давшее начало развитию модульно-блочного строительства (Рис. 1). В ходе реализации на территории Советского Союза было построено 20 домостроительных предприятий, специализирующихся на изготовлении объемноблочных компонентов [3].

Все секреты ОБД. Просто о сложном

Объемные блоки полностью выполнялись на заводе и после доставлялись на строительный объект для монтажа. На заводах объемно-блочное домостроения (далее ОБД) блоки оснащались: оконными и дверными блоками; сантехническим и инженерным оборудованием; электротехнической комплектацией. Сам монтаж заключался в установке в проектное положение и заделке стыковочных швов, соединении коммуникаций [3].

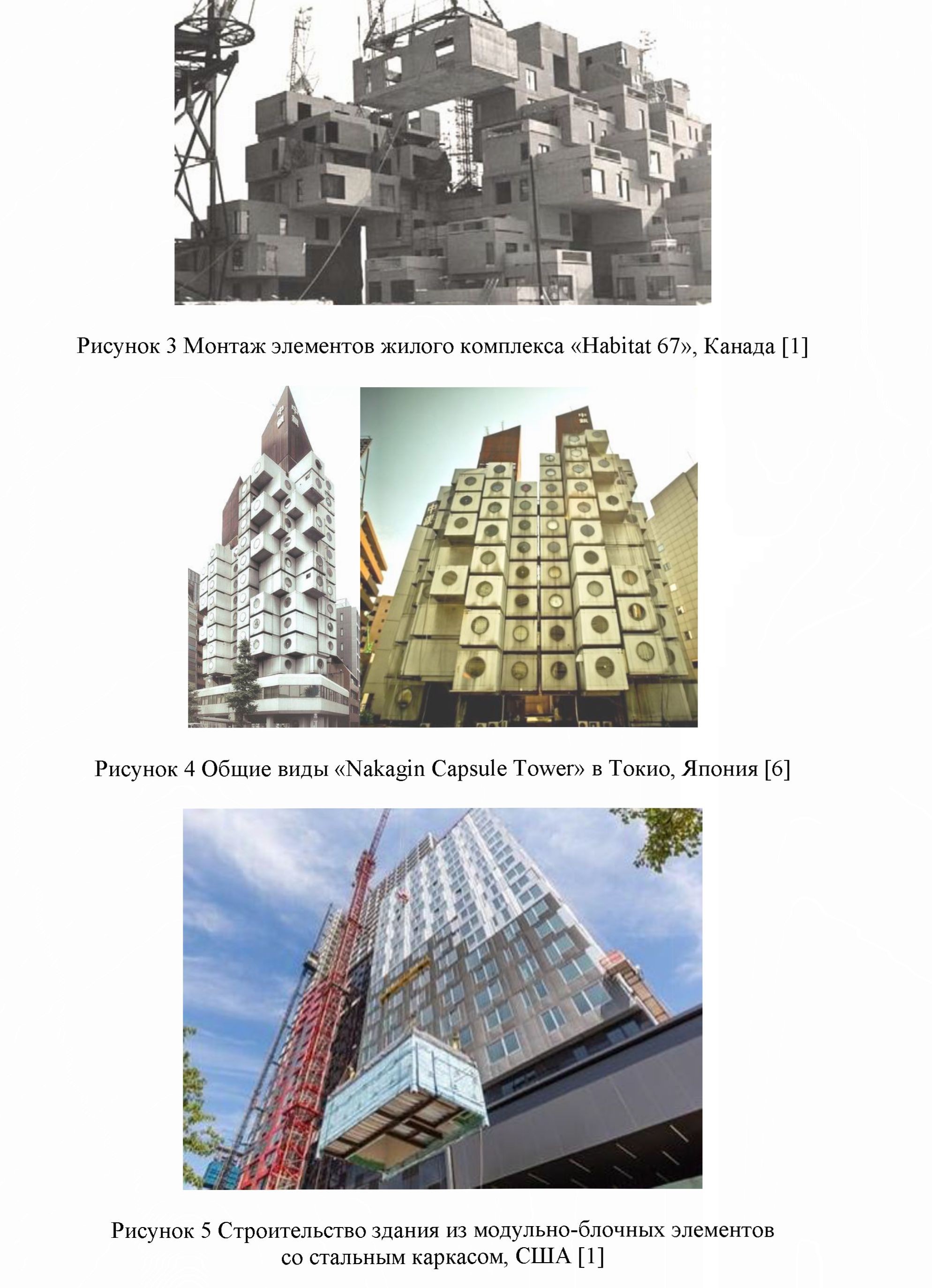

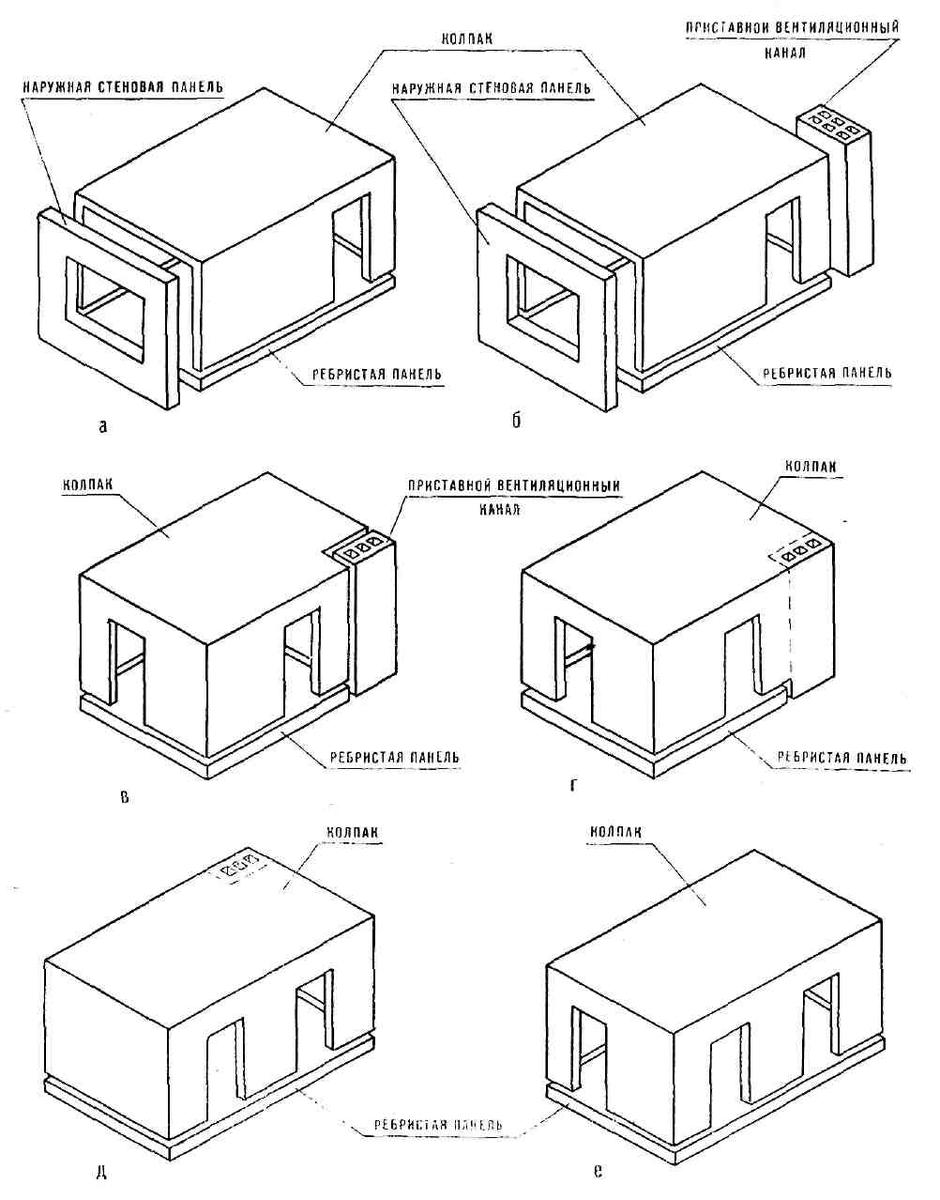

Функционально объемные блоки выполняли несущую и ограждающую функцию. Монтаж выполнялся поверх уже лежащих элементов, привариваясь к ним. В зависимости от вида монтажа в ОБД были разработаны 3 типа блоков (Рис. 2), составляющих цельное здание:

- 1 тип — «колпак», состоит из четырех стен и покрытия, где оно служило

основанием (также полом) для верхлежащего блока;

- 2 тип — «стакан», состоит из пола, покрытия, стен с навесными фасадными

- 3 тип — «лежачий стакан», состоит из четырех стен с полом, где оно было

покрытием для низлежащего блока [4].

В 60-70-е годы данный тип строительства превратился в активно внедряемую инновацию, ввиду увеличения темпов строительства и экономии материальных затрат. На основе данных с северных регионов СССР:

- уменьшилась трудоемкость строительства в 2-3 раза;

- снизилось количество подъемов крана в 4-5 раз;

- расход бетона снизился на 25-28% [5].

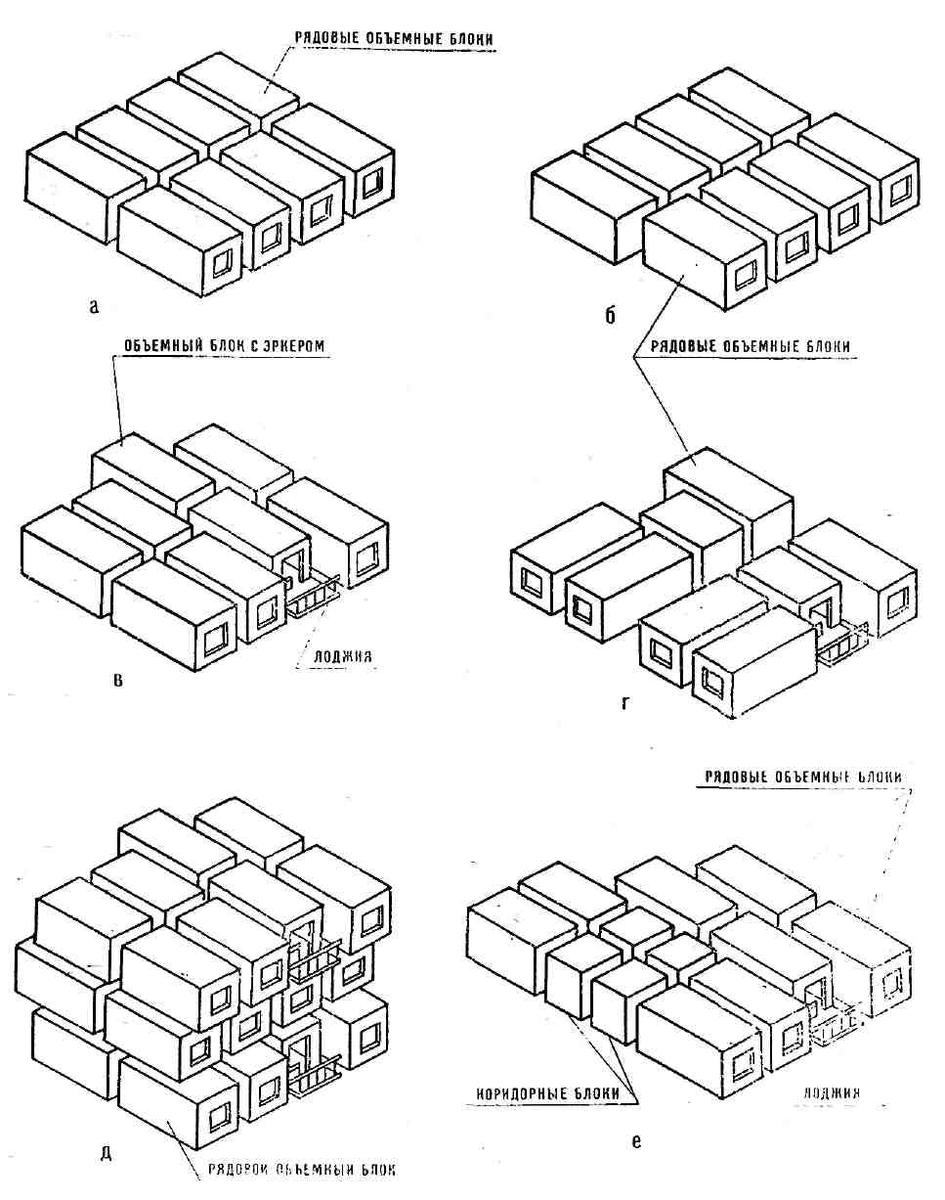

На примере международного опыта в модульно-блочном развитии того времени можно привести строительство «Habitat 67» по проекту Моше Сафди (Рис. 3). Его построили в 1967 году в Канаде. Размер блок-модулей из железобетона составлял 5,2×11,5×2,8 м, при чем использовался только 1 тип. Все блоки укладывались друг на друга, то есть были несущими [1].

В 1972 году в Токио (Япония) построили модульно-блочную башню «Nakagin Capsule Tower» (Рис. 4). Блоки имели размер 2,5x4x2,5 м, выполненные из стали и несли ограждающую функцию. Основанием для монтажа служил железобетонный ствол здания, на который монтировали все элементы на сварке. В высоту здание достигло 13 этажей [6].

В ходе дальнейшего развития международных аналогов ОБД все тяжеловесные железобетонные элементы были вытеснены облегченными вариантами. В итоге зарубежные модульно-блочные элементы стали выполнятся из металлического каркаса с обшивкой фасада и внутренней отделкой (Рис. 5). Для малоэтажных зданий допустимо применение деревянного каркаса.

Сами блоки без навески фасадов и перегородок выполняют только несущую функцию. Данные варианты более упрощают производство, ввиду меньших требуемых мощностей с технологиями по сравнению с изготовлением железобетонных блоков. Итоговой вес облегченных элементов меньше традиционных ОБД в 2-4 раза [1].

После распада СССР развитие отрасли производства объемно-блочных элементов прервалось и начался кризисный период. Вследствие этого большинство заводов были либо закрыты, либо переоборудованы под иное производство. Однако некоторые заводы ОБД сумели сохраниться и работают на территории России.

Их технологическая линия позволяет производить до 50 объемных блоков (стандартная площадь 19,6 м 2 ) в сутки. Размеры стандартных железобетонных изделий составляют 3,4×2,5×6,0 м. При чем блоки сохранили свои изначальные функции: несущую и ограждающую. Высотность таких домов достигает 16 этажей, при чем строительство такого дома занимает в среднем 1 месяц (Рис. 6) [7].

В истории модульно-блочного строительства можно отметить долгий путь эволюции и становления. В СССР оно получило наиболее масштабное развитие и внедрение по сравнению с зарубежными аналогами. Однако зарубежные страны остановили свой выбор на облегченных типах элементов и активно их применяют. Сейчас основное развитие возродилось на заводах ОБД в России (Рис. 7).

Также в Казахстане строят завод по изготовлению модульных блоков и подготавливают фундамент для дальнейшего развития. Он будет выпускать блок-комнаты полной заводской готовности для нужд строительных объектов г. Нур-Султан.

208

М. Қозыбаев атындағы СҚМУ Хабаршысы /

Вестник СКГУ имени М. Козыбаева. № 1 (46). 2020

Заключение

По результатам исследования выделяется следующий ряд положительных аспектов модульно-блочного строительства:

- полная заводская готовность элементов;

- малый срок монтажа;

- экономия материально-трудовых ресурсов;

- удобство транспортировки модульных блоков;

- возможность строительства высокоэтажных многоквартирных домов.

Ввиду этого модульно-блочное строительство является перспективным направлением для решения основной проблемы — нехватки жилья в Казахстане и странах СНГ. Также использование блоков из железобетона выполняет ограждающую и несущую функции в отличии от современных облегченных аналогов со стальным каркасом. Несмотря на возможную заводскую типизацию элементов, жилые дома смогут быть архитектурно выражены благодаря осуществлению любых типов планировок квартир.

Источник: articlekz.com

«ВЫБОР-ОБД» об уникальной технологии объёмно-блочного домостроения

Строительная компания «ВЫБОР» рассказала на своём официальном сайте об открытом в 2015 году заводе объёмно-блочного домостроения «ВЫБОР-ОБД» в индустриальном парке «Масловский». Двадцатого мая 2018 г. завод «ВЫБОР-ОБД» отметил свое трехлетие.

Компания «ВЫБОР» модернизировала существующие методы объемно-блочного домостроения и разработала принципиально новую технологию возведения домов. Основные процессы осуществляются в заводских условиях. Это повышает качество продукции, сокращает сроки ее изготовления и автоматизирует циклы производства.

Данная технология объёмно-блочного домостроения позволяет возводить надёжные дома в рекордно короткие сроки – по одному этажу в день.

«ВЫБОР-ОБД» ежегодно выпускает свыше 260 тысяч кв. м жилья. На заводе применяются высокоточные технологии и трудятся добросовестные специалисты, которые регулярно повышают свою квалификацию. Основной производственный цех каждый день выпускает более 60 блок-комнат.

На заводе имеются испытательный стенд и лаборатория, поэтому контроль качества продукции осуществляется на всех производственных этапах. После поступления объемных блоков на строительную площадку проводится повторная процедура контроля. После этого специалисты приступают к сборке и монтажу дома.

Это механизированный процесс, который осуществляется со специализированных машин. Блоки скрепляют между собой закладными деталями путем их сварки. Отделочные работы в квартирах проводятся в точном соответствии с дизайн-проектом.

Дополнительная информация о работе завода «ВЫБОР-ОБД» и модернизированной технологии объёмно-блочного домостроения представлена на странице https://vyborstroi.ru/about/ooo-vybor-divisions/vybor-obd/

«ВЫБОР» – строительная компания, основанная 20 лет назад. Осуществляет много- и малоэтажное строительство, реставрацию и реконструкцию социально значимых объектов, дизайн и отделку помещений. Предприятие имеет 3 производственные базы, более 120 подъёмных механизмов, свыше 220 единиц спецтехники. В штате строительной компании трудятся опытные профессионалы, многие из которых отмечены наградами от Администрации Воронежа и области за свой труд и знаком Почётного строителя РФ.

«ВЫБОР» строго соблюдает сроки сдачи объектов, гарантирует высокое качество, отслеживает передовые направления в строительстве и постоянно изучает потребности клиентов, благодаря чему компания занимает лидирующую позицию в своей отрасли. Она находится на 18-ом месте в ТОП-20 застройщиков нашей страны по вводу жилья.

Источник: korden.org

Здания из сборных блоков

Крупнопанельные здания — являются одними из самых прогрессивных видов строительства. Однако трудовые затраты относительно велики. Это объясняется тем, что помимо монтажа сборных конструкций и работ нулевого цикла, приходиться выполнять ряд отделочных операций, а так же настилать полы, прокладывать трубопроводы, электросети и т.п.

При строительстве зданий из объемно пространственных блоков эти затраты сводятся к минимуму.

Объемные блоки изготавливаются в цехах домостроительных заводов, причем выполняют не только несущие конструкции, но и все работы по отделке и внутреннему оборудованию.

Это позволяет в большей степени механизировать работу, повысить качество и снизить стоимость.

Здания из сборных блоков, комнат и квартир

Изготовленные на заводе пространственные блоки, включающие одну-две комнаты с полной их отделкой и внутренним санитарно — техническим оборудованием, доставляют специальными автодомовозами на постройку, где их монтируют «с колес» мощным, например, козловым краном.

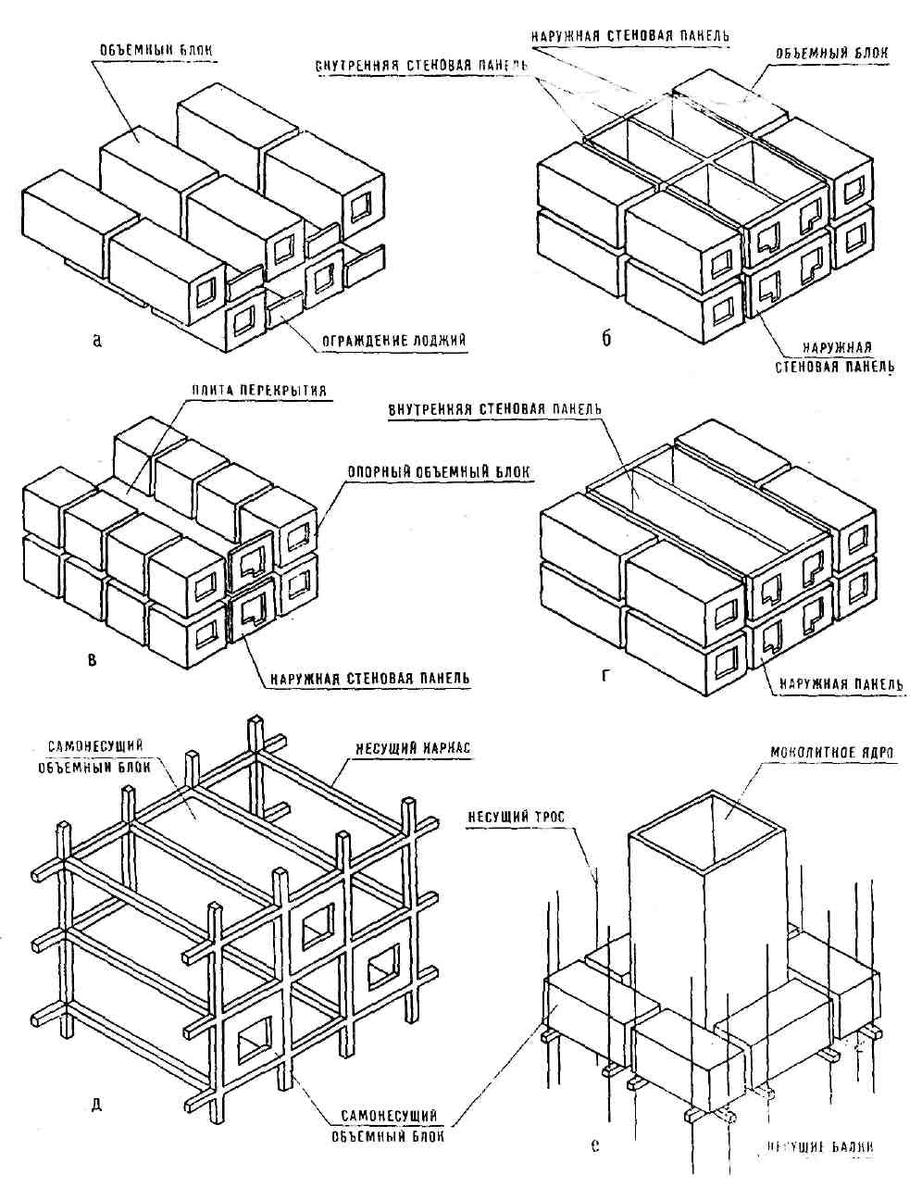

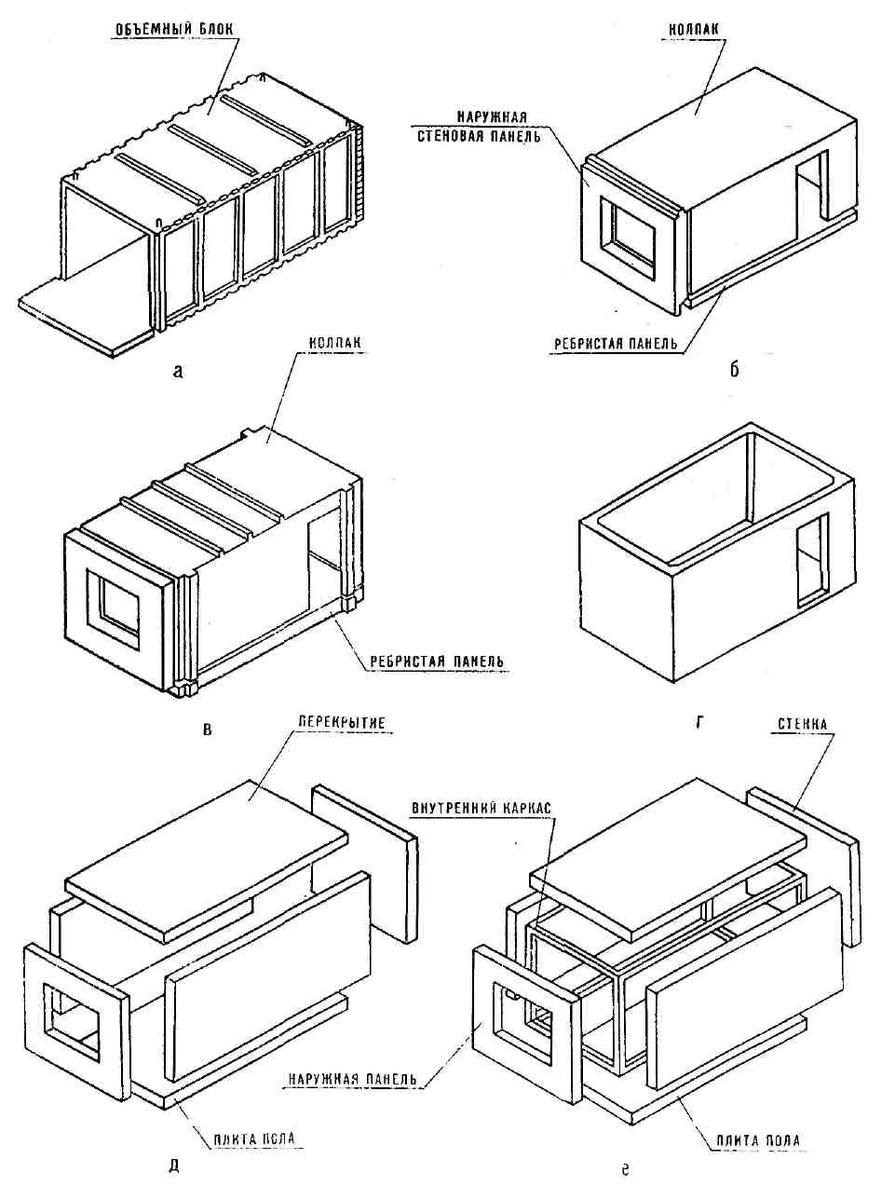

Здания из блок — комнат по своей пространственной схеме могут быть бескаркасными и каркасными.

Первые в мире попытки относятся к 1901 году, когда в России был выдан патент на сборку домов из деревянных блок — помещений.

С 1950 года проблемой обьемно-блочного домостроения начали заниматься научно-исследовательские проектные и производственные организации Москвы, Ленинграда, Краснодара, Киева, Минска, Новокузнецка, Перьми и др.

Первая формующая машина была построена в городе Лихоборы в 1956 г.

В 1960 г. определены основные направления :

— заводская сборка блоков из плоских панелей;

— заводское изготовление монолитных блоков.

— габариты — на квартиру, на две комнаты, по ширине здания и на комнату. Последний наиболее целесообразен (по технологии, транспортировке, монтажу, вариантности архитектурных, объёмно — планировочных и конструктивных решений).

Классификация по следующим основным признакам :

— по размерам — блок — кабины, блок — комнаты, спаренные блок – комнаты (на ширину корпуса)

— по конструкциям и способу изготовления — цельно — формованные (монолитные) и составные;

— по роли, выполняемой в конструктивной схеме здания — несущие и ненесущие.

Наибольшее распространение получили: цельноформованные несущие блок — комнаты типа «колпак» и «лежащий стакан».

При выборе той или иной системы разрезки здания целесообразно отдать предпочтение более крупным пространственным элементам, применение которых сокращает число и протяженность монолитных швов, ускоряет строительство, и кроме того снижает транспортные расходы.

Размеры пространственных элементов ограничиваются габаритами. Так высота не превышает 3.0 м, а ширина — 3.5 м для дневных перевозок и 6 — 8 м для ночных, длинна по условиям разворота должна быть не более 15 — 20 м.

Вес при использовании для монолитных работ козлового крана доходит до 20 — 30 т. По способу изготовления блок — комнаты бывают монолитные или составные из отдельных панелей.

Строительство домов из объемно — пространственных элементов, являясь в принципе Дальнейшим усовершенствованием крупно панельного домостроения, пока еще не вышло из первоначальной стадии экспериментального строительства.

Конструктивные свойства блок — комнат при полном и правильном использовании их позволяют получить множество разнообразных архитектурно — планировочных решений. Их можно свободно располагать как в плане так и по вертикали здания, сдвигать, поворачивать относительно друг — друга и т.п.

ТЭП близки к крупнопанельным, а по параметрам превосходят их.

Например, на завод перенесено около 80% трудозатрат (в крупнопанельном — 40%);

Удельный вес затрат груза на стройке снижается до 25% (вместо 60%).

Число монтажных элементов уменьшается в 4 — 5 раз.

Срок строительства сокращается в 3 — 4 раза.

Трудоемкость на стройке уменьшается в 2,5 — 2,8 раз.

Расход бетона снижается на 25 — 28%.

Преимущества ОБД не исчерпываются только экономическими показателями. Они дают большой социальный эффект — улучшение труда строителей, качества робот, а в конечном итоге — строительного и эстетического качества наших зданий и сооружений.

Объёмные бетонные блоки

а – малые; б – большие; а – схема передачи вертикальных нагрузок на объёмные блоки

1 – сантехкабина; 2 – тюбинг лифтовой шахты; 3 – эркер; 4 – ризалиты; 5 – блок типа «колпак»; 6 = «труба»; 7 – «стакан»

Конструктивные системы объёмно – блочных зданий

а – бескаркасная; б – блочно – стеновая; в – каркасная; г – ствольная

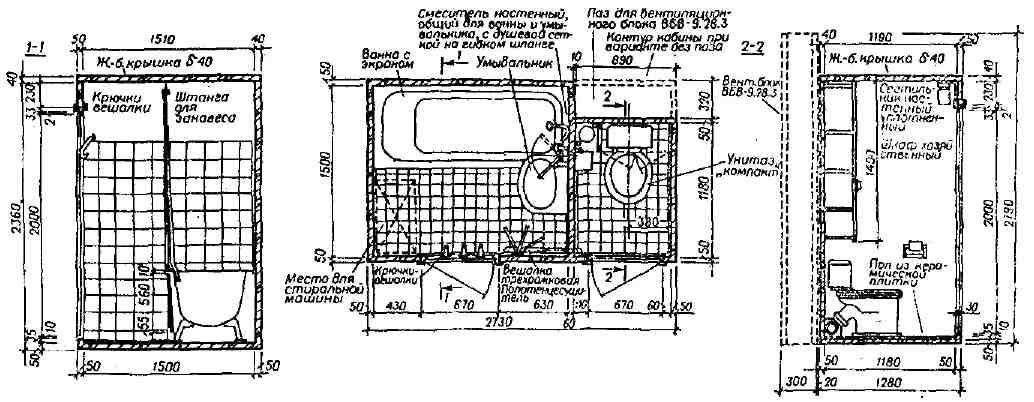

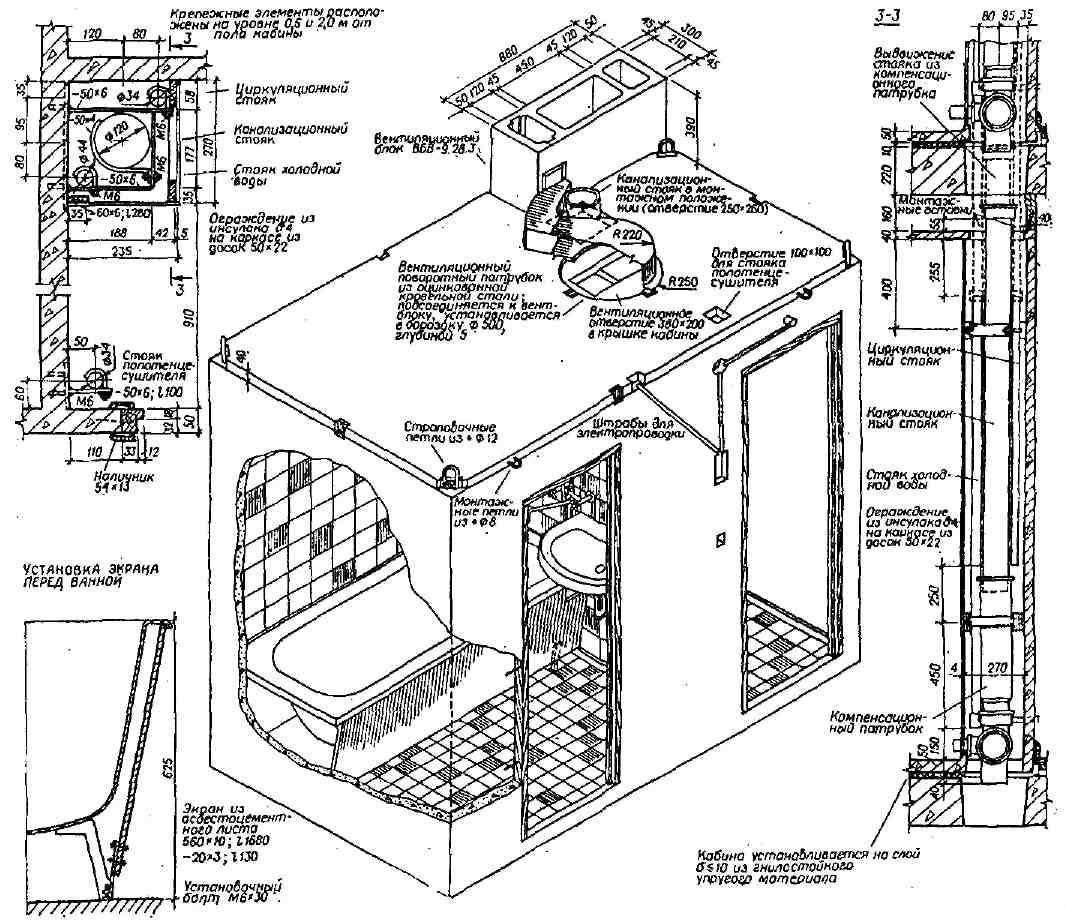

Разобщенная санитарно – техническая кабина типа «стакан» (серия 1.188 — 5)

Ограждение и крепление стояков

Общий вид кабины

Схема монтажа стояков

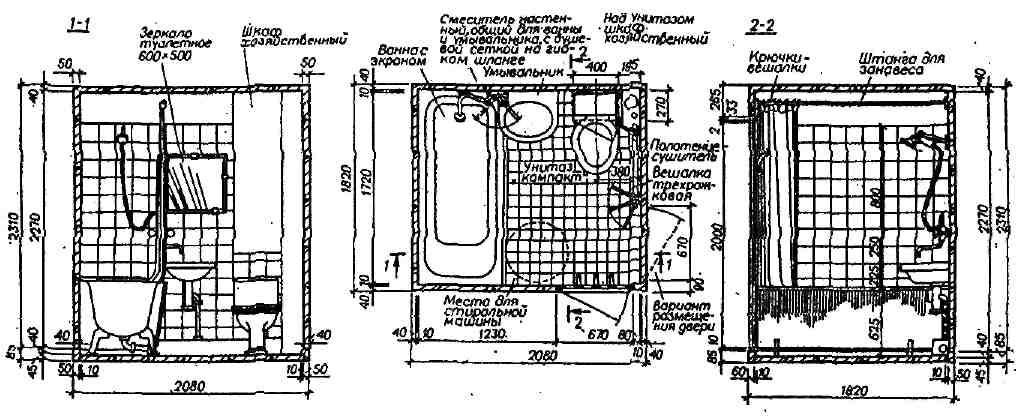

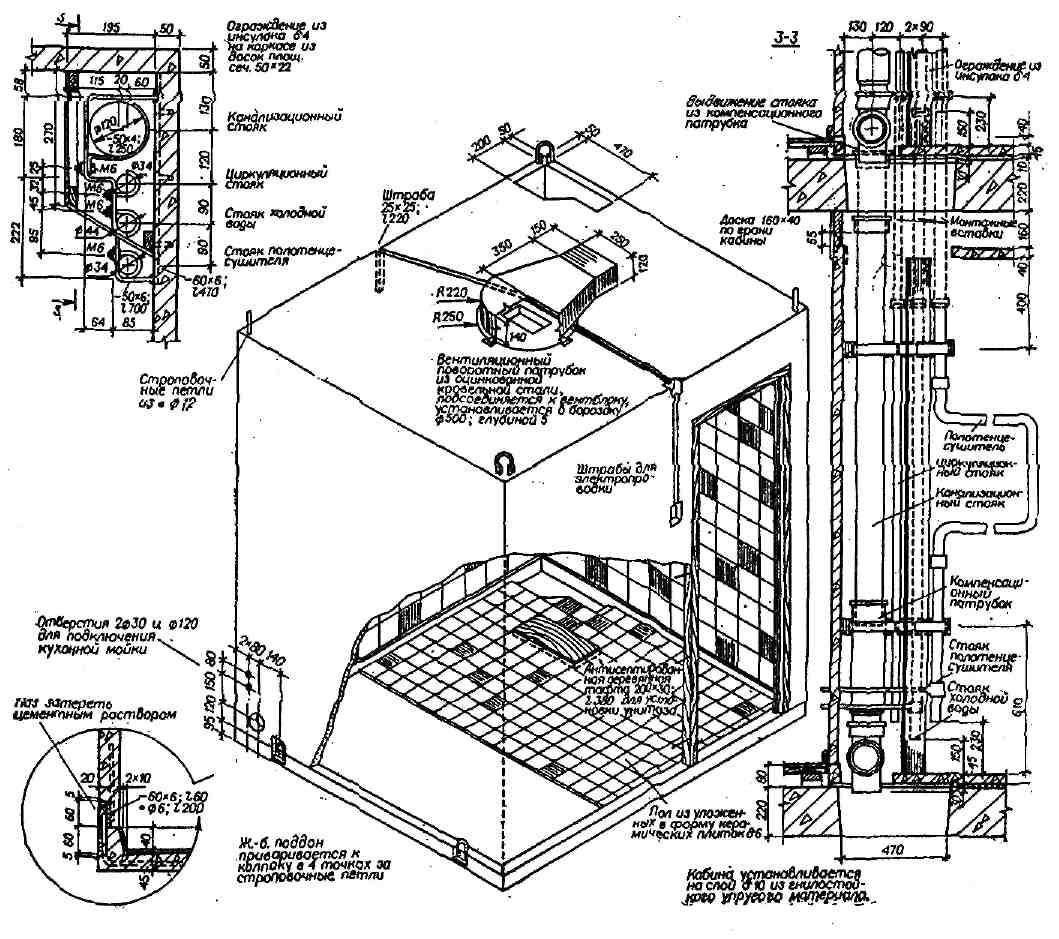

Совмещенная санитарно – техническая кабина типа «колпак» (серия 1.188 — 5)

Ограждение и крепление стояков

Общий вид кабины

Схема монтажа стояков

Конструктивные решения зданий индустриальных строительных систем

Панельные конструкции жилых зданий для экспериментального строительства начали применять (в СССР) с 1945 г., а для массового — с 1958г. Эпизодическое использование панельных конструкций в строительстве общественных зданий относится к середине 60-х г.г., но только с начала 80-х началось их массовое внедрение.

Базой для унификации геометрических параметров конструктивных изделий служит модульная сетка с единым укрупненным модулем 6м (6000мм)

Принят предпочтительный ряд полетов :

— вдоль здания — 2,4м; 3,0 м; 3,6 м; и 6,0 м;

— поперек 6,0м; 5,4м; 4,8м;.

Введена единая привязка координационных осей наружных стен 100мм от внутренних стен в стык наружных — 30мм, позволяющая унифицировать все монтажные соединения панелей.

Источник: perekos.net