Чтобы приступить к сварке, под рукой необходим сам аппарат, сопутствующие материалы, клеммы, проволока.

Чтобы заняться процессом, нужно включить агрегат в розетку и творить, пока есть желание и вдохновение на работу. А сопутствующие материалы могут закончиться в самую неподходящую минуту.

Во избежание таких неприятных сюрпризов, нужно знать соотношение между количеством расходников с объёмом работ.

Надо заранее рассчитывать предполагаемый расход. Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

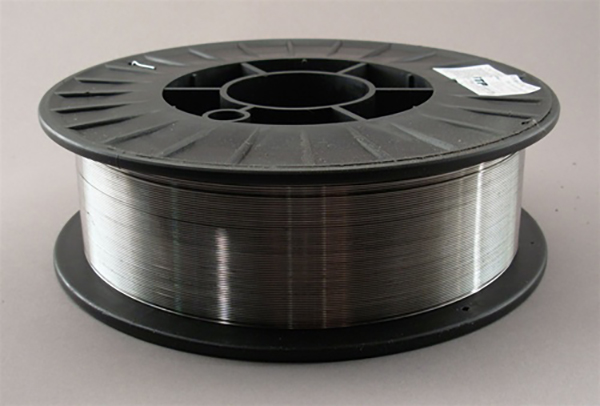

Сварочная проволока продается в катушках или бобинах. Иногда обрабатывается раствором для увеличения срока хранения.

В нашем обзоре мы подробно расскажем, как рассчитать метраж проволоки, покажем наглядно в расчетах.

- Специфика проволоки

- Расход проволоки

- Как произвести расчет

- Пример

- Подведем итог

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Тема 2. Типовой ППР и типовая технологическая карта.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность. Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться от 5-7 до 18-20 г/А*ч. Выделяют несколько видов проволок: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, омедненная, порошковая. Определяется коэффициент в основном экспериментальным путем.

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Сварочная проволока в металле шва: особенности выполнения правильного расчета и технология

Для обеспечения непрерывности сварочного процесса при возведении какого-либо сооружения необходимо создать достаточный запас расходного материала на складе.

Поэтому так важно правильно выполнить расчет сварочной проволоки в металле шва. Вычисления также помогут определить себестоимость изделий.

Основой для их проведения являются действующие нормы и потребление расходников в зависимости от используемого метода сочленения металлических деталей.

Норма расхода

Количество материала для сварки, который нужен для полного изготовления конструкции из металла, называется нормой его расхода. Обязательно принимаются во внимание потери и отходы. Норма учитывает расходники, требующиеся для проведения каждого этапа. Это подготовительный процесс (создание прихваток), основные операции и при необходимости правка стальной конструкции.

На объем применяющейся сварочной проволоки влияют следующие обстоятельства:

В последнем случае существует свои нормативы. Они зависят от режима работ, протяженности соединения и сложности металлического изделия (конструктивных особенностей).

Основные формулы для вычислений

Нормативной формулой, позволяющей рассчитать количество сварочного расходника, требующегося для 1 м шва, является следующее выражение:

В формуле используются значения для 1 м сочленения:

- N — искомый результат, представляющий собой норматив проволочного расходника для сварки, требующийся для создания соединения;

- G — вес металла, наплавленного при выполнении шва;

- K – переходный коэффициент, показывающего зависимость веса наплавленной проволоки к количеству стали, требуемой для проведения сварных операций.

Совет! Коэффициент перехода от массы наплавленного металла к расходу материалов для сварки практически всегда обозначается на упаковке расходного материала ответственного производителя, имеющего лицензию на выпуск продукции.

Расчет G осуществляется по формуле:

В выражение использованы следующие параметры:

- F — площадь сечения шва в поперечном направлении (мм2);

- L — длина созданного соединения (обычно составляет 1 м, но можно использовать и другие значения);

- y — удельная масса металлического сплава или конкретной стали в примененной проволоке.

Приведенные выражения применяются при осуществлении сварки в нижнем положении. Если же сваривание проводится в других пространственных точках (вертикально или возле потолка), тогда норматив корректируется с помощью поправочного коэффициента:

- потолок — 1,2;

- вертикальная плоскость — 1,1;

- полувертикальное положение — 1,05.

Проводя расчеты нужного числа расходника, когда работы осуществляются при использовании полуавтоматического метода, необходимо учитывать следующие факторы:

- характеристики стали;

- особенности оборудования;

- диаметр проволочного элемента для сварки;

- наличие защитного газа.

Совет! Количество сварочной проволоки рассчитать, учитывая вес металлической конструкции. В большинстве случаев расход составляет 1,5% от массы всего сварного изделия. Массу также определяется, если принять во внимание вес наплавляемого металла. Он меньше от 2 до 6% идентичной величины проволочного изделия.

Пример вычисления

Работа выполняется полуавтоматом. Соединяется обыкновенный металл. Длина шва составляет 1 м.

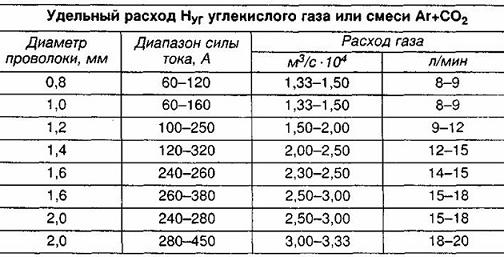

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала в единицах массы на один погонный метр шва, позволяет сориентироваться в количестве проволоки для выполнения конкретного вида сварочных работ. При механизированном способе сварки (автоматическая, полуавтоматическая, распространенной технологии аргонодуговой сварки) нормы расхода значительно меньше, чем при ручном.

Сварочная проволока: расход, заправка, подача

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов. Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин – 1,3;

- для 10 л/мин – 1,6;

- для 12 л/мин -2,0.

Важно! Все нормативные данные теоретические. Реально необходимо учитывать работы, связанные с подготовительными сварочными операциями (выполнение прихваток, временных швов и других), дополнительный расход сварочной проволоки при прерывании дуги, заделки мелких дефектов, зависимостью от квалификации сварщика и других. Поэтому всегда следует делать запас, основываясь на опыте специалистов.

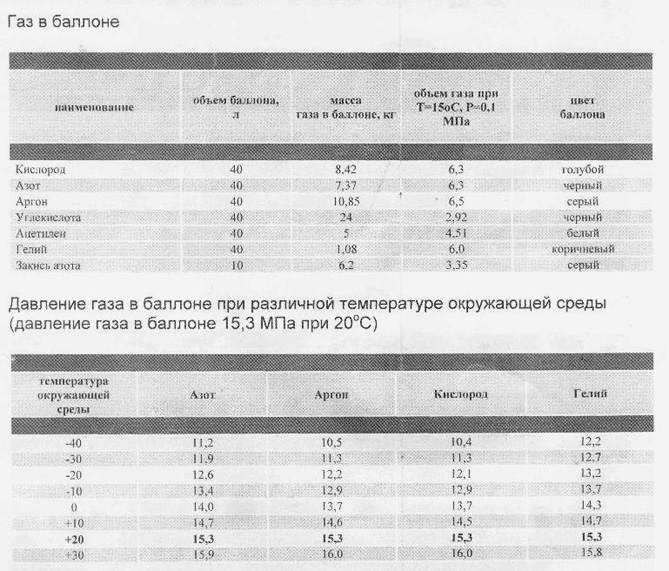

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет расхода сварочных материалов

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 1 | 0 | 2 | 0,02 |

| 1,5 | 0,5 | 3 | 0,02 |

| 2 | 1 | 4 | 0,03 |

| 3 | 1,5 | 7 | 0,05 |

| 4 | 2 | 22 | 0,17 |

| 5 | 2,5 | 25 | 0,20 |

| 6 | 3 | 32 | 0,25 |

| 7 | 3 | 42 | 0,33 |

Угловой сварной шов

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 4 | 6 | 0,05 |

| 2,5 | 6,5 | 8,5 | 0,07 |

| 3 | 9 | 12,5 | 0,10 |

| 4 | 16 | 21 | 0,16 |

| 5 | 25 | 31,5 | 0,25 |

| 6 | 36 | 42 | 0,33 |

| 7 | 49 | 57 | 0,45 |

| 8 | 64 | 73,5 | 0,58 |

| 9 | 81 | 94 | 0,74 |

| 10 | 100 | 114 | 0,89 |

| 11 | 121 | 138 | 1,08 |

| 12 | 144 | 162 | 1,27 |

| 13 | 169 | 190 | 1,49 |

| 14 | 196 | 224 | 1,76 |

| 15 | 225 | 248 | 1,95 |

Внешний угол

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 2 | 3,5 | 0,03 |

| 3 | 4,5 | 7,5 | 0,06 |

| 4 | 8 | 10,5 | 0,08 |

| 5 | 12,5 | 16 | 0,13 |

| 6 | 18 | 22 | 0,17 |

| 7 | 24,5 | 31,5 | 0,25 |

| 8 | 32 | 40,5 | 0,32 |

| 9 | 40,54 | 51 | 0,40 |

| 10 | 50 | 64 | 0,50 |

| 12 | 72 | 93 | 0,73 |

| 15 | 113 | 141 | 1,11 |

| 18 | 162 | 204 | 1,60 |

| 20 | 200 | 252 | 1,98 |

| 22 | 242 | 204 | 2,39 |

| 25 | 323 | 405 | 3,18 |

V-образный стык

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 11,5 | 0,09 |

| 5 | 1 | 16,5 | 0,13 |

| 6 | 1 | 23 | 0,17 |

| 7 | 1,5 | 33,5 | 0,26 |

| 8 | 1,5 | 33,5 | 0,26 |

| 9 | 1,5 | 51 | 0,38 |

| 10 | 2 | 66,5 | 0,49 |

| 11 | 2 | 78,5 | 0,56 |

| 12 | 2 | 91 | 0,65 |

| 14 | 2 | 120 | 0,86 |

| 15 | 2 | 135 | 0,97 |

| 16 | 2 | 151 | 1,04 |

| 18 | 2 | 189 | 1,33 |

| 20 | 2 | 227 | 1,63 |

| 25 | 2 | 341 | 2,46 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 13 | 0,10 |

| 5 | 1 | 19,5 | 0,15 |

| 6 | 1 | 27 | 0,20 |

| 7 | 1,5 | 39 | 0,30 |

| 8 | 1,5 | 49 | 0,37 |

| 9 | 1,5 | 60,5 | 0,44 |

| 10 | 2 | 77,5 | 0,57 |

| 11 | 2 | 92 | 0,66 |

| 12 | 2 | 107 | 0,77 |

| 14 | 2 | 141 | 1,02 |

| 15 | 2 | 160 | 1,15 |

| 16 | 2 | 180 | 1,23 |

| 18 | 2 | 223 | 1,60 |

| 20 | 2 | 271 | 1,94 |

| 25 | 2 | 411 | 2,94 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 15 | 0,13 |

| 5 | 1 | 22,5 | 0,19 |

| 6 | 1 | 31 | 0,29 |

| 7 | 1,5 | 45 | 0,38 |

| 8 | 1,5 | 57 | 0,47 |

| 9 | 1,5 | 70 | 0,59 |

| 10 | 2 | 90 | 0,76 |

| 11 | 2 | 107 | 0,89 |

| 12 | 2 | 125 | 1,05 |

| 14 | 2 | 165 | 1,34 |

| 15 | 2 | 188 | 1,55 |

| 16 | 2 | 211 | 1,75 |

| 18 | 2 | 263 | 2,17 |

| 20 | 2 | 320 | 2,62 |

| 25 | 2 | 488 | 4,00 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 17,5 | 0,14 |

| 5 | 1 | 26 | 0,22 |

| 6 | 1 | 36 | 0,30 |

| 7 | 1,5 | 51,5 | 0,44 |

| 8 | 1,5 | 65,5 | 0,55 |

| 9 | 1,5 | 81,5 | 0,69 |

| 10 | 2 | 104 | 0,86 |

| 11 | 2 | 124 | 1,02 |

| 12 | 2 | 145 | 1,23 |

| 14 | 2 | 193 | 1,60 |

| 15 | 2 | 219 | 1,81 |

| 16 | 2 | 245 | 2,02 |

| 18 | 2 | 308 | 2,51 |

| 20 | 2 | 376 | 3,11 |

| 25 | 2 | 577 | 4,76 |

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Расход материалов при сварочных работах – методы расчета

В этой статье рассмотрим расход электродов и газов, рекомендуемые нормы расхода и как подсчитать расход самостоятельно. Рассмотрим и некоторые особенности вычисления расхода материалов при сварочных работах, по каким причинам расход может увеличится. Приведем в нашей статье и пару формул, как можно самостоятельно рассчитать рекомендуемый расход сварочных материалов.

Расчет расхода электродов для сварки – один из важных этапов подготовительных работ. Воспользовавшись одной из существующих методик расчета расхода электродов, можно не волноваться, что придется прерывать сварочный процесс из-за нехватки присадочного материала, что, несомненно, скажется на качестве выполненных работ.

В наше время сварка занимает главенствующие позиции в соединение металлоизделий. Сварочные работы составляют основу в машиностроении, в строительстве и пр. Таким образом, приобретают важность знания о сварочных процессах и применении таких материалов, как флюсы. В данной статье вы ознакомитесь с принципом действия флюсов и особенностями их использования во время сварки алюминия.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате, отвечает механизм подачи. Он позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки. Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

- Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Как рассчитать требуемый объем расходного материала?

Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона.

Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу. Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Пример расчета

Для более понятной схемы стоит привести пример, какой будет расход проволоки при сварке полуавтоматом. В примере будет использоваться обыкновенная сталь. Для этого начнем определять весь наплавленного металла по формуле G = F*y*L

G=0,0000055 (м2) * 7850 (кг) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

С учетом того, что сваривание проводилось в нижнем положении, то коэффициент поправки равен единице и итоговое значение остается таким же.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Разделы: Сварочная проволока

Метки: легированные сварочные проволоки, медная сварочная проволока, порошковые сварочные проволоки, проволока для аргонодуговой сварки, проволока сварочная алюминиевая, проволока сварочная омедненная, проволока сварочная полированная, проволока стальная сварочная, сварочная нержавеющая проволока, сварочная проволока титановая

Предыдущая статья: Производители сварочной проволоки Следующая статья: Сварочная проволока ESAB

Источник: xn--80adbkbsld3ahcppp7ec.xn--p1ai

Расчет сварочной проволоки на 1м шва

Расход сварочных материалов ( электродная проволока, защитный газ) рассчитывается для каждого типоразмера шва. Расчет производится для общей длины шва каждого типоразмера в соответствии с рекомендациями.

1. Норма расхода НЭ (кг) сварочной проволоки на изделие определяется исходя из длины швов lш (м) и удельной нормы расхода электродов Gэ на 1м шва данного типоразмера:

;

В общем, виде удельную норму расхода рассчитывают по формуле:

;

;

где mн — расчетная масса наплавленного металла в кг/м;

kр — коэффициент расхода, учитывающий неизбежные потери электродов и проволоки;

ρ=7,8 г/см 3 -плотность наплавленного металла;

Fн — площадь поперечного сечения наплавленного металла шва в мм 2 .

2. Норма расхода защитного газа на изделие НГ л, определяется по формуле:

,

где QГ — удельная норма расхода газа на 1м шва данного типоразмера в л:

,

где qГ — оптимальный расход защитного газа по ротаметру в л/мин;

tо — машинное (основное) время сварки 1м шва в мин.

QДОП — дополнительный расход газа на подготовительно-заключительные операции: подготовку газовых коммуникаций перед началом сварки, настройку режимов сварки:

,

где tП.З – время на подготовительно – заключительные операции, мин.

Основное время при сварке плавящимся электродом можно определить по формуле:

где αн — коэффициент наплавки в г/А·ч;

Шов №1:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т1-∆5; тавровый, односторонний, без скоса кромок

1. Определяем длину шва:

2. Определяем расчетную массу наплавленного металла:

3. Удельная норма расхода проволоки:

где kр=1,05 – коэффициент потерь для плавящегося электрода в среде CO2

4. Норма расхода проволоки:

5. Основное время сварки:

Коэффициент наплавки: αн=18,6 г/А·ч;

6. Удельная норма расхода газа:

Основной расход защитного газа на 1 метр шва: qГ =16 л/м;

7. Норма расхода защитного газа на сварку данного шва:

Дополнительный расход защитного газа: Qдоп = 0,5 л;

Шов №2:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т7, тавровый, односторонний, со скосом одной кромки, с подварочным швом;

1. Определяем длину шва:

2. Определяем расчетную массу наплавленного металла:

3. Удельная норма расхода проволоки:

где kр=1,05 – коэффициент потерь для плавящегося электрода в среде CO2

4. Норма расхода проволоки:

5. Основное время сварки:

Коэффициент наплавки: αн=18,6 г/А·ч;

6. Удельная норма расхода газа:

Основной расход защитного газа на 1 метр шва: qГ =16 л/м;

7. Норма расхода защитного газа на сварку данного шва:

Дополнительный расход защитного газа: Qдоп = 0,5 л;

Шов №3:

Способ сварки: полуавтоматическая сварка в защитных газах.

Тип шва: Т6, тавровый, односторонний, со скосом одной кромки.

1. Определяем длину шва:

2. Определяем расчетную массу наплавленного металла:

3. Удельная норма расхода:

где kр=1,05 – коэффициент потерь для плавящегося электрода в среде CO2

4. Норма расхода:

5. Основное время сварки:

Коэффициент наплавки: αн=18,6 г/А·ч;

6. Удельная норма расхода газа:

Основной расход защитного газа на 1 метр шва: qГ =16 л/м;

7. Норма расхода защитного газа на сварку данного шва:

Дополнительный расход защитного газа: Qдоп = 0,5 л;

Расчет норм расхода сварочной проволоки

Невозможно создать сварной шов без использования каких-либо дополнительных материалов и средств, которые рано или поздно заканчиваются. Использовать сварочную проволоку нужно с умом. Уметь рассчитывать необходимый объем очень важно, так как это нужно для того, чтобы определить перед выполнением сварки, сколько расходного материала вам потребуется.

В случае если вы хотите выполнить сварку один раз и не занимаетесь этим часто, то вам в обязательном порядке нужно приобрести необходимый объем, это, банально, поможет вам сэкономить денежные средства.

Естественно, что различные модели присадочной проволоки имеют разные коэффициенты наплавки, говоря простым языком, одна модель присадочного материала может расходоваться гораздо быстрее, нежели другая. Вне зависимости от метода сварки, используемого вами, будь то классическая ручная или же в автоматическом режиме, прерывать создания шва на половину процесса категорически нельзя. Это в значительной степени повлияет на качество итогового результата. Поэтому лучше купить проволоку с небольшим запасом.

Норма расхода – это определение, которое указывает на количество материалов необходимых для выполнения данной манипуляции. В это значение уже учитываются разнообразные отходы, потери материала, погрешности при работе и т.д. Проще говоря, значение нормы включает в себя все этапы создания сварного шва. Точный учет напрямую оказывает влиянию на качество работы.

Каждый метод сварки имеет свою норму расходы присадочных материалов. Для каждых методов сварки, включая сварку в среде защитного облака из инертных газов, нормы расходов были определены длительным опытом работы. Каждый метод сварки имеет свои особенности выполнения, что, естественно, сказывается на потерях и расходах присадочного материала.

Эталоном можно считать количество проволоки, которое необходимо для создания сварного соединения длинной в один метр, используя тот или иной метод сварки. В качестве несложного примера можно привести сварочные работы, в процессе которых требуется выполнить минимальное количество процедур, без выполнения каких-либо дополнительных манипуляций, с созданием временных швов и т.д. Норма расхода присадочного материала рассчитывается согласно государственным стандартам.

Как рассчитать требуемый объем расходного материала?

Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона.

Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу. Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

Проведение расчета расхода сварочной проволоки на метр шва (формула, примеры, таблицы)

Чтобы приступить к сварке, под рукой необходим сам аппарат, сопутствующие материалы, клеммы, проволока.

Чтобы заняться процессом, нужно включить агрегат в розетку и творить, пока есть желание и вдохновение на работу. А сопутствующие материалы могут закончиться в самую неподходящую минуту.

Во избежание таких неприятных сюрпризов, нужно знать соотношение между количеством расходников с объёмом работ.

Надо заранее рассчитывать предполагаемый расход. Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

Сварочная проволока продается в катушках или бобинах. Иногда обрабатывается раствором для увеличения срока хранения.

В нашем обзоре мы подробно расскажем, как рассчитать метраж проволоки, покажем наглядно в расчетах.

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, нужно знать все ее характеристики эксплуатации, состав, качество.

Присадочный материал должен быть чист от примесей, содержать минимум газов и шлаков, иметь различные показатели плавки, что формирует расчет.

При сварке автоматом или полуавтоматом над созданием шва работают без отрыва. Поэтому нужно точно определить метраж проволоки, которая будет израсходована.

В противном случае, результат без дефектов не будет достигнут. Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Хотя настоящие профи, не приступают к работе, пока не рассчитают количество требуемого материала.

Есть фиксированные рамки использования расходуемого материала. При расчете метража присадочной проволоки, обращают внимание и на такие нюансы как брак в работе.

Естественно его нужно исправлять, и не важно, возник он по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительный объем рабочего материала. Необходимо брать в расчет пробную сварку перед стартом основного процесса.

Как работодатель, так и исполнитель, обязаны располагать данными о требуемых материалах, а соответственно и финансах для завершения объекта. Для этого и составляют проектно-финансовую документацию.

Расход проволоки

Каждый вид сварочных работ имеют свою специфику. При той или иной сварке используются материалы, у каждого из которых свои физико-химические свойства.

Чтобы правильно составить таблицу их расхода нужно учитывать все факторы, вид сварного аппарата, шва, присадочного материала, квалификацию мастера.

То есть индивидуально подходить к каждому варианту. Конечно невозможно идеально произвести расчет расхода используемых в работе средств.

Но благодаря исследованиям в этой отрасли, опираясь на всевозможные показатели, все-таки выведены среднестатистические данные.

Вы можете взять их за основу, но все показатели просчитывать рекомендуется самостоятельно, исходя из конкретного задания.

Самый удобный способ расчета расхода проволоки – это ее расход на один метр шва. Зная расход присадочной проволоки на 1 метр, даже новичок сможет правильно прикинуть, сколько ее уйдет на весь шов.

И как мы уже упоминали, нужно закладывать в смету немного большее количество материалов.

Как произвести расчет

Существует специальная формула для расчета количества рабочего материала на один метр шва:

Где «N» — это определяемая величина, то есть количество расхода сварных расходников на метр шва. «G» — это масса наплавленного металла на метровом сварном шве.

«К» – показатель перехода от массы продукта наплавки к расходу металла, использованного в работе.

Для вычисления показателя G нужно воспользоваться такой системой:

«F» — это площадь поперечного сечения шва в мм2. «у» — удельный вес материала, из которого произведена проволока.

Величина «у» особенно важна.

Сегодня много производителей сварочной проволоки. У каждого своя специфика и технология производства. Поэтому сварная проволока отличается своими свойствами. В зависимости от металла, из которого она изготовлена, проволока имеет определенную толщину.

Величина «L» подразумевает цифру 1, расчет происходит на один метр. Соответственно от количества метража, который нужно определить меняется “L”.

Этот способ подходит для расчета расхода проволоки при сварке в нижнем положении. При остальных видах работ показатель «N» необходимо умножить на величину «К».

Для правильного определения формулы, нужно зать, что существуют определенные положения сварки. Для каждого из них величина “K” своя:

- при нижнем — 1

- при полувертикальном — 1.05

- при вертикальном — 1.1

- при потолочном — 1.2

При сварке полуавтоматом в расчет нужно брать специфику эксплуатации аппарата для сварки, защитный газ, толщину сечения сварочной проволоки, характеристики деталей.

Уважаемые читатели, в своих расчетах расхода будьте грамотны и внимательно применяйте данные рекомендации, учитывать все нюансы и сопутствующие факторы. Тогда Вы сможете безошибочно и с легкостью получить искомые величины и цифры.

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Подведем итог

Ознакомившись с нашими материалами, вы узнали, как подготовить предварительный расчет количества присадочной проволоки при работе автоматом, полуавтоматом, аргоном при разных положениях.

Эта информация будет очень полезна для вашей дальнейшей работы.

Будет здорово, если Вы поделитесь своими знаниями просчетов расхода с начинающими сварщиками. Всем легкой работы!

Профессиональный сварщик 6-го разряда с 15+ летним практическим опытом работы (не считая обучения)

Регулярно проверяю опубликованные статьи и отвечаю на ваши вопросы! Спрашивайте, не стесняйтесь! =)

Сварочная проволока: расход, заправка, подача

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность. Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться от 5-7 до 18-20 г/А*ч. Выделяют несколько видов проволок: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, омедненная, порошковая. Определяется коэффициент в основном экспериментальным путем.

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала в единицах массы на один погонный метр шва, позволяет сориентироваться в количестве проволоки для выполнения конкретного вида сварочных работ. При механизированном способе сварки (автоматическая, полуавтоматическая, распространенной технологии аргонодуговой сварки) нормы расхода значительно меньше, чем при ручном.

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов. Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин – 1,3;

- для 10 л/мин – 1,6;

- для 12 л/мин -2,0.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате, отвечает механизм подачи. Он позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки. Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

- Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Расчет норм расхода сварочной проволоки

Во время сварочного процесса используются различные присадочные и дополнительные материалы, которые со временем заканчиваются. Расчет норм расхода сварочной проволоки во время соединения и ремонта металлических поверхностей очень важно знать по нескольким причинам. С одной стороны, это нужно для определения необходимого количества металла для заданной процедуры, с другой – помогает рассчитать себестоимость ремонта в конкретном случае и использовать эти данные для сравнения с другими способами.

Стоит отметить, что различные виды сварочной проволоки имеют различный коэффициент наплавки. С учетом того, что такие материалы часто применяются для автоматов и полуавтоматов, а также при ручной обработке желательно не прерывать шов, то лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чтобы все проходило беспрерывно.

Норма расхода является понятием, которое показывает количество материалов, что требуются для создания сварочного шва на определенном участке. Сюда входят отходы, потери и прочие величины, которые не остаются непосредственно на соединении. Иными словами, здесь включены все этапы изготовления, включая подготовительные, чтобы технологический процесс прошел максимально качественно. Если проходит правка конструкции, то эти данные также учитываются для конкретного случая.

Виды сварочной проволоки

Для каждого типа сварки, будь то аргонодуговая сварка или обыкновенная газовая, существуют свои нормы расхода, определенные многими годами использования приведенной технологии. Ведь у каждого из способов имеются свои особенности, касающиеся потерь, не говоря уже о нюансах используемого сплава и его физико-химических свойств.

При соединении листов наиболее полезной будет информация, какой будет расход сварочной проволоки на 1 метр шва. Этот расчет можно считать эталонным, на который уже можно опираться. При других разновидностях могут быть иные значения, но они все же будут приближены к этому. Простым примером будет сравнение соединения листов, где нужно минимум дополнительных процедур, и сложных металлоконструкций, где необходимы прихватки, временные швы и прочее. Расчеты проводятся согласно ГОСТ 14771-76

Особенности расчета

Существует формула, которая позволяет осуществить расчет сварочной проволоки на 1 метр шва. Она выглядит так:

В данном случае N означает искомый параметр, а именно, норму расхода, которая будет востребованная для создания шва длиною в 1 метр. Параметр G в формуле показывает вес металла на уже готовом соединении длиною в 1 метр. К – это коэффициент перехода, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Длина в 1 метр взята для удобства расчетов и последующего использования.

Чтобы выяснить G (вес наплавленного материала на отведенном участке), требуется следующая формула:

Здесь F показывает площадь поперечного сечения шва в квадратных миллиметрах. Следующее значение «у», обозначает удельную массу металла или его сплава в используемой проволоке, отсюда и возникает большая разница значений для каждой отдельной марки. L – берется за 1, так как показывает количество метров созданного шва. Соответственно, благодаря изменению L можно рассчитать параметр и для других значений длины.

Данные формулы предназначены для вычисления нижнего положения сваривания. Для других требуется итоговый параметр умножать еще на коэффициент поправки К. Соответственно, конечная формула будет N*К.

- Для нижнего положения коэффициент = 1;

- Для полувертикального положения коэффициент = 1,05;

- Для вертикального положения коэффициент = 1,1;

- Для потолочного положения коэффициент = 1,2.

При полуавтоматической сварке учитываются такие факторы как:

- Наличие и тип защитного газа;

- Характеристики оборудования для сварки;

- Диаметр присадочного материала;

- Характеристики основного металла.

Благодаря таким простым расчета можно легко определить нормы расхода проволоки при сварке под флюсом и другими методами. Некоторые данные, такие как вес 1 метр сварочной проволоки, можно узнать самостоятельно, другие же приходится узнавать из справочников и прочих мест.

Пример расчета

Для более понятной схемы стоит привести пример, какой будет расход проволоки при сварке полуавтоматом. В примере будет использоваться обыкновенная сталь. Для этого начнем определять весь наплавленного металла по формуле G = F*y*L

G=0,0000055 (м2) * 7850 (кг) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

С учетом того, что сваривание проводилось в нижнем положении, то коэффициент поправки равен единице и итоговое значение остается таким же.

Источник: flagman-ug.ru

Сварочная проволока: расход, заправка, подача, механизм, нормы расчета на 1 метр шва: таблица и формула, калькулятор, установка на полуавтомат и автомат

Поскольку полуавтоматические сварочные аппараты сейчас весьма востребованы, это создало большой рынок для производства сварочной проволоки для полуавтоматических аппаратов. Правильный выбор проволоки может значительно повысить производительность, а также качество самого сварного шва и наплавленного валика. Кроме того, повышается безопасность, что также важно для опытных сварщиков.

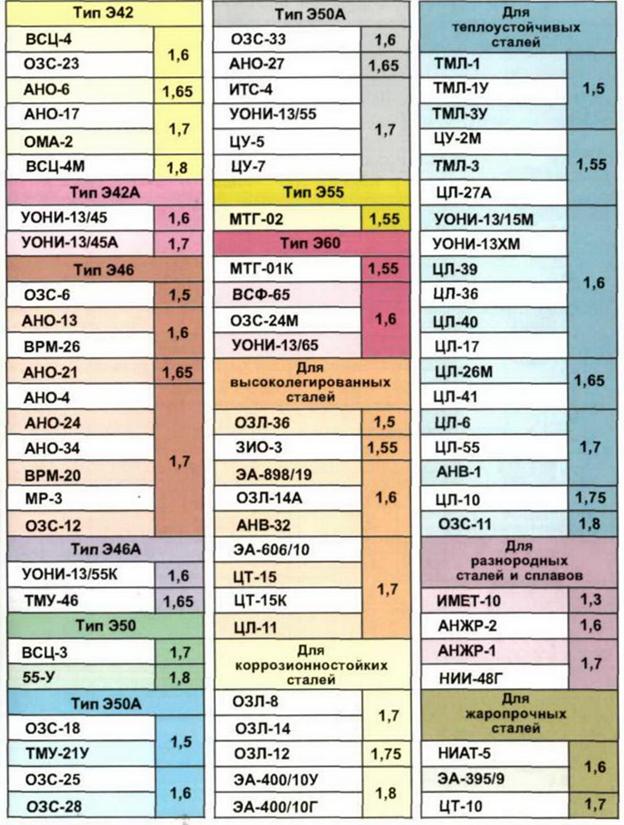

Типы и маркировка проволоки для сварки

Сварочная проволока полуавтомата используется в качестве плавящегося электрода при сварке на полуавтомате.

Существует около 77 марок сварочной проволоки, качество и состав которой регламентированы ГОСТ 2246-70. Холоднотянутая проволока из низкоуглеродистой, легированной и высоколегированной стали полностью соответствует этому стандарту.

Сварочная проволока для полуавтоматов по назначению делится на:

- непосредственно под сварку;

- для изготовления электродов (дополнительное обозначение Е).

Низкоуглеродистые и легированные проволоки по типу обработки поверхности подразделяются на немедные и с медным покрытием (О).

Несмотря на большое количество разных марок проволоки для сварки полуавтоматом, лишь некоторые из них широко используются в производстве и строительстве для работы. Остальные — специализированные или узкопрофильные. При производстве к ним предъявляются особые требования. Такая проволока предназначена для сварки при строительстве научных комплексов и лабораторий, атомных станций и других современных производств с использованием передовых технологий.

В настоящее время используются технологии, позволяющие производить сварку полуавтоматами не только в нейтральной атмосфере защитного газа, но и с помощью проволоки под слоем флюса. Тип используемой проволоки, ее диаметр и качество всегда зависят от толщины и химического состава свариваемых конструкций и деталей. В связи с этим сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистые: провода типа Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- сплав — проволока марок Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.;

- высоколегированные — марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13, Св-20Х13 и др.

В некоторых случаях нужно знать дополнительную маркировку резьбы:

X и H — (хром, никель) в основном используются в качестве легирующих добавок, если производится сварочная проволока для нержавеющей стали.

Другие элементы, обнаруженные в маркировке:

Б — вольфрам; Т — титан; Ю — алюминий; F — ванадий; Б — ниобий; Д — медь; М — молибден; С — кремний;

Диаметры сварочной проволоки

Номинальный диаметр проволоки, используемой для сварки полуавтоматом, составляет от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров. Раньше при сварке автоматом выбиралась проволока диаметром до 5 мм, а при полуавтоматической и механизированной — до 2 мм, в основном ее диаметр зависит от толщины металла.

Для сварки специальных сталей используются высоколегированные аустенитные и ферритные сварочные проволоки. Однако высоколегированная аустенитная сварочная проволока для полуавтоматов после волочения проходит холодную обработку (холодная деформация — деформационное упрочнение), становится более жесткой и снижается ее пластичность. В связи с этим упрощается подача проволоки такого малого диаметра от 2 — 3 мм через гибкие трубы при сварке полуавтоматом, в отличие от подачи проволоки большего диаметра.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате необходимо вести учет расхода сварочной проволоки и газовых смесей. Это гарантирует экономию расходных материалов при производстве и приводит к снижению стоимости самих работ.

На расход сварочной проволоки влияют такие показатели, как:

- химический состав металла;

- диаметр и качество самой проволоки;

- сведения о технических характеристиках сварочного полуавтомата;

- сварка в среде нейтрального газа.

Во многих случаях считается, что расход используемой сварочной проволоки составляет до 1,5% от веса всей конструкции. А вес проволоки превышает вес наплавленного материала до 6%, так как есть отходы и лом.

Нормы расхода некоторых видов проволоки на метр сварного шва определяются по формуле M = NR ∙ KR. (где M — масса наплавленного металла, которая напрямую зависит как от металла, так и от типа сварного шва). КР — коэффициент расхода используемой резьбы (значение берется из таблиц).

По этой формуле рассчитывается потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия с течением времени.

Современные механизмы и скорость подачи сварочной проволоки

Полуавтоматические сварочные аппараты подразделяются на:

- для сварочных изделий в защитном газе;

- для сварки порошковой проволокой;

- для дуговой сварки под флюсом;

- универсальный.

Полуавтоматическая сварка защитным газом оснащена специальным клапаном, перекрывающим подачу рабочего газа по окончании сварки.

У сварщиков под флюсом всегда есть горелка с воронкой. Подача проволоки более мощная, чем у другого оборудования, поскольку для этой сварки требуется проволока большого диаметра.

Полуавтоматы сварочные делятся на бытовые, полупрофессиональные и профессиональные, в зависимости от силы тока и продолжительности работы самого прибора. А еще бывают мобильные, стационарные и переносные. Промышленные полуавтоматы предназначены только для работы в режиме трехфазного тока. Швы, получаемые при использовании таких устройств в эксплуатации, намного качественнее и ровнее.

Полуавтоматы для сварки современной порошковой проволоки оснащены специальным подающим роликовым устройством, исключающим деформацию рабочей проволоки.

Универсальные полуавтоматы оснащены вспомогательными устройствами (сварочными горелками, роликами подачи проволоки и др.), Что позволяет успешно использовать их для различных видов сварки.

Механизм подачи проволоки горелки включает в себя электродвигатель, редуктор и, конечно же, подающие ролики. Тип источника питания (относительно газовой горелки) может быть приводным, толкающим и универсальным. При подаче проволоки с помощью толкателя подающие ролики расположены рядом с трубкой сварочной горелки и равномерно проталкивают проволоку непосредственно в канал горелки. Всегда используется при сварке стали.

С помощью подачи проволоки на полуавтоматическом устройстве с помощью тягового механизма проволока поступает в канал горелки. Это придает ему дополнительный вес, но тем не менее такой механизм часто устанавливается при полуавтоматической сварке алюминия. Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и для обеспечения непрерывности шва. Источник питания тянущего типа применяется для сварки алюминия при значительном удалении основного сварочного механизма от места сварки.

Скорость подачи проволоки необходимо регулировать для каждого применения и регулировать «на лету». Основная регулировка скорости движения осуществляется коробкой передач и набором шестерен. В данном случае привод — трехфазный асинхронный двигатель. Недостатком такого регулирования скорости является сложность выбора необходимого режима сварки. Особенно при работе с тонким металлом.

При использовании работающего двигателя постоянного тока плавная регулировка необходимой скорости подачи проволоки очень небольшого диаметра достигается за счет плавного изменения числа оборотов головки двигателя. Скорость движения может достигать 150 м / ч.

При регулировке скорости подачи важны толщина металла, состав и диаметр выбранной присадочной проволоки. Качественного сварного шва можно добиться только путем тщательной регулировки скорости с помощью нескольких пробных сварных швов.

Сварочная проволока: расход, заправка, подача

Проволока ЭСАБ ОК AristoRod 12.50.

Чтобы выполнить разовые сварочные работы в домашних условиях, нужно определиться с количеством расходных материалов, которое нужно купить в магазине. В промышленных условиях количество потребляемой присадочной проволоки влияет на окончательную цену производимого продукта и, в конечном итоге, на спрос покупателя.

Особенности проволоки

На расход проволоки влияет множество факторов, в том числе человеческий фактор в контексте требуемой квалификации сварщика. Однако наиболее объективным является значение коэффициента наплавки.

Этот показатель определяет количество наплавленного металла за единицу времени при токе в один ампер. На значение коэффициента влияет состав материала проволоки, организация защиты зоны сварки (газ, флюс), а также род тока (переменный, постоянный) и его полярность.

Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса может варьироваться от 5-7 до 18-20 г / А * ч. Существуют разные типы проволоки: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, медная, порошковая.

Коэффициент в основном определяется экспериментально.

Нормы расхода проволоки

Наличие показателей расхода проволоки, которые представлены в виде количества расходных материалов в единицах массы на один погонный метр шва, позволяет ориентироваться в количестве проволоки для выполнения конкретного вида сварки. При механизированном способе сварки (автоматическая, полуавтоматическая, обычная технология аргонодуговой сварки) нормы расхода намного ниже, чем при ручной.

Основные формулы для вычислений

Нормативная формула для расчета количества сварочных материалов, необходимых на 1 м шва, представляет собой следующее выражение:

В формуле используются значения на 1 м стыка:

- N — желаемый результат, который является стандартом для сварочной расходной проволоки, необходимой для создания соединения;

- G — вес наплавленного металла в процессе сварки;

- К — коэффициент перехода, показывающий зависимость веса наплавленной проволоки от количества стали, необходимой для сварочных работ.

Совет! Коэффициент пересчета массы наплавленного металла в расход сварочных материалов практически всегда указывается на упаковке расходных материалов ответственного производителя, имеющего лицензию на производство продукции.

Расчет G проводится по формуле:

В выражении использовались следующие параметры:

- F — площадь сечения шва в поперечном направлении (мм2);

- L — длина созданного соединения (обычно 1 м, но могут использоваться и другие значения);

- y — удельный вес металлического сплава или стали в применяемой проволоке.

Приведенные выше выражения применимы при сварке в нижнем положении. Если сварка выполняется в других пространственных точках (вертикально или около потолка), стандарт корректируется с помощью поправочного коэффициента:

- потолок — 1,2;

- вертикальная плоскость — 1,1;

- полувертикальное положение — 1,05.

При расчете необходимого количества расходных материалов, когда работа ведется полуавтоматическим методом, следует учитывать следующие факторы:

- характеристики стали;

- характеристики оборудования;

- диаметр свариваемого проволочного элемента;

- наличие защитного газа.

Совет! Рассчитайте количество сварочной проволоки с учетом веса металлоконструкции. В большинстве случаев расход составляет 1,5% от массы всего свариваемого изделия. Вес определяется также с учетом веса металла шва. Это менее 2-6% от идентичного размера изделия из проволоки.

Пример вычисления

Работа выполняется полуавтоматом. Подключается обычный металл. Длина шва 1 м.

Чтобы определить вместимость, сначала рассчитывается вес материала, осажденного в данной области. Площадь поперечного сечения стыка (F) принимаем равной 0,0000055 м2, а удельный вес — 7850 кг. В результате несложных расчетов получаем:

G = 0,0000055 * 7850 * 1 * 0,043 кг.

Кроме того, расход рассчитывается по основной формуле:

N = G * K = 0,043 * 1 = 0,043 кг.

При решении проблемы учитывалось, что сварка производилась в нижнем положении. Поэтому поправочный коэффициент был принят равным единице. В итоге результат не изменился и составил 0,043 кг.

Невозможно создать стык без дополнительных инструментов. Однако они, как правило, рано или поздно заканчиваются. Поэтому их нужно заранее приготовить в необходимом количестве.

Правильный расчет количества расходных материалов при сварочных процессах позволяет обеспечить рабочего тем количеством проволоки, которое необходимо для выполнения запланированных работ.

Безошибочные расчеты также способствуют экономии затрат при изготовлении металлоконструкций. В результате можно будет снизить стоимость продукции, что повысит ее конкурентоспособность.

Таблица расхода материалов на метр шва при сварке полуавтоматом

При разработке технологического процесса сварки даются рекомендации по подготовке кромок и зазоров в сварном шве. В их основе лежит конструкторская документация, в которой определяются размеры заготовок и вид сварного соединения (внахлестку, стык, угол и т.д.).

Кроме того, в государственных, отраслевых стандартах и технических условиях на сварные соединения найдены требуемые размеры сварного шва. Рассчитать теоретическую площадь его поперечного сечения при наличии современной компьютерной техники несложно.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в больших объемах и необходимо хорошо ориентироваться в разнообразных количествах и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные правила расхода строительных материалов» в разделе «Сварка» приведены правила расхода сварочных материалов. Эти стандарты в зависимости от вида работ представлены в таблицах по типам подключений.

Пример одного из столов для механизированной стыковой сварки двуокиси углерода для одностороннего стыкового соединения без скошенных кромок:

Стол. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Углекислый газ, кг | Сварочная проволока, кг |

| 01 | 1.0 | 0,027 | 0,05 |

| 02 | 2.0 | 0,049 | 0,091 |

| 03 | 3.0 | 0,052 | 0,099 |

| 04 | 4.0 | 0,056 | 0,105 |

| 05 | 5.0 | 0,085 | 0,161 |

| 06 | 6.0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даны для шва, находящегося в нижнем положении. В других ситуациях, согласно документу VSN 416-81, применяется поправка в виде следующих коэффициентов:

- вертикальное положение — 1,12;

- горизонтальное положение — 1,13;

- потолок — 1,26.

Расход газа рассчитан в таблице при удельном расходе 6 л / мин. Если питание увеличено, соответственно вводятся корректирующие факторы:

- на 8 л / мин — 1,3;

- на 10 л / мин — 1,6;

- для 12 л / мин -2,0.

Важно! Все нормативные данные являются теоретическими. Фактически необходимо учитывать работы, связанные с подготовительными сварочными работами (наложение прихваток, временных швов и т.д.), Дополнительный расход сварочной проволоки при прерывании дуги, заделка мелких дефектов в зависимости от квалификации сварщик и другие. Поэтому всегда следует делать оговорку, исходя из опыта специалистов.

Расход углекислоты на 1 кг материала

Полуавтоматическая сварка нержавеющей стали внутри

Расход углекислого газа не должен быть ниже определенного уровня, после которого качество сварного шва начнет ухудшаться. Но большие затраты экономически нецелесообразны. Выбор оптимального значения зависит от толщины свариваемых деталей, диаметра проволоки и амплитуды сварочного тока.

Также учитывается фактор места, где происходит сварка. При сварке на открытом воздухе газ испаряется быстрее, и расход необходимо увеличивать. Особенно это актуально при сильном движении воздушных масс (ветра).

Необходимо следить за чистотой газа. На расход газа влияет качество газовой смеси.

Квалификация сварщика сильно влияет на расход газа.

Расчет: формула

При выполнении разовых работ можно самостоятельно рассчитать примерный расход нити. Увеличивая результат за счет необходимых технологических потерь в работе, вы получите гарантированный запас сварочной проволоки для сварки.

Расчет производится по формуле N = G * K,

- где N — норма расхода пряжи;

- G — масса наплавленного металла в шве;

- K — коэффициент, учитывающий увеличение расхода материала на изготовление существующего покрытия.

Для расчета массы наплавленного металла сложнее всего будет точно определить площадь поперечного сечения (F) сварного шва. Здесь вам нужно будет использовать геометрические формулы для расчета площадей различной формы.

Плотность (γ) покрытия зависит от типа материала присадочной проволоки. По формуле F * γ находится масса (G) 1 метра поверхности сварного шва. Коэффициент K зависит от пространственного положения сварного шва, используемого защитного газа и других характеристик деталей. Такой расчет позволит не тратить время зря при выполнении сварочных работ.

Механизм подачи материала

Механизм подачи отвечает за стабильную подачу в зоне сварки в соответствии с параметрами, указанными в полуавтомате. Позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

В зависимости от конструкции полуавтомата механизм может размещаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на проталкивании проволоки в зону сварки. Передача расходного материала к соплу горелки происходит по гибкому металлическому каналу, поэтому существуют ограничения по длине этого направляющего устройства.

- Механизм можно разместить на самой горелке. Затем он будет тянуть нить к себе. Плюсы этого метода — использование достаточно длинных рукавов. Однако сварочная головка большего веса и габаритов создает значительные неудобства для сварщика.

- Источники питания с комбинированным исполнением имеют право на существование, но используются редко.

Принцип работы механизма основан на подаче проволоки посредством прижатых друг к другу вращающихся роликов. Основные компоненты механизма следующие:

- неподвижный ролик, который имеет возможность совершать только вращательные движения, канавки на ролике выполнены по диаметру протягиваемой проволоки;

- ролик с подвижной осью, соединенный с фиксатором, и зеркальными канавками, размещенными на неподвижном ролике;

- запорное устройство, регулирующее давление на провод;

- электропривод с червячной передачей приводит в движение неподвижный ролик;

- электронная схема, управляющая параметрами (изменение скорости подачи, прерывание на определенный период времени и т д.) устройств;

- направляющие втулки с немного большим диаметром проволоки, устанавливаемые до и после устройства.

Четырехроликовый механизм, расположенный по принципу 2 x 2, используется для создания более равномерного давления на проволоку.

Катушки и катушкодержатели

Сварочная проволока наматывается на бухты, с которых снимается во время работы. Катушка надежно фиксируется в полуавтоматических устройствах с помощью устройств, называемых держателями катушек. Крепления катушек должны соответствовать креплениям катушкодержателя.

При выключении полуавтомата катушка с проволокой стремится продолжить движение, что может привести к образованию петель на проволоке. В конструкции катушкодержателя имеется тормозное устройство, например, в виде фрикционной муфты. Его регулировка с помощью гайки не позволяет катушке свободно разматываться и поддерживает правильную намотку нити.

Как заправить, установка на автомат и полуавтомат

На видео показано, как заправлять сварочную проволоку на полуавтомат. Здесь следует отметить ключевые моменты, на которые обращает внимание автор.

- Вставляя новую кассету, обязательно придерживайте конец нити, чтобы не размотать шпульку.

- Проволока должна войти в паз рулона.

- Для тяги используйте минимальный электропривод (без подачи газа) на максимальной скорости движения вперед.

- Избегайте застревания в рукаве или контактном кольце.

Автор видео ничего не упомянул о регулировке прижимного устройства. Особого внимания требует использование порошковой проволоки. Для сварки с меньшим разбрызгиванием рекомендуется использовать четырехроликовый механизм подачи порошковой проволоки для лучшего распределения зажимного усилия.

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, необходимо знать все ее эксплуатационные характеристики, состав, качество.

Наполнитель не должен содержать примесей, содержать минимум газа и шлака, иметь разную скорость плавления, что и составляет расчет.

При сварке автоматическим или полуавтоматическим устройством они работают без разрывов, образуя шов. Поэтому необходимо точно определить длину нити, которая будет израсходована.

В противном случае безупречного результата вы не получите. При сварке TIG ошибки в расчетах рекомендуются, но не обязательны.

Даже если настоящие профессионалы не приступят к работе, пока не подсчитают количество необходимого материала.

Есть фиксированный объем использования расходных материалов. При расчете метража заливки резьбы также обращают внимание на такие нюансы, как дефекты в работе.

Конечно, это необходимо исправить, и не важно, возникло ли оно по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительное количество рабочего материала. Перед началом основного процесса необходимо продумать пробный сварной шов.

И работодатель, и подрядчик должны иметь данные о необходимых материалах и, как следствие, средствах на достройку объекта. Для этого оформляют проектную и финансовую документацию.

Расход углекислоты при сварке полуавтоматом — Металлы, оборудование, инструкции

Сейчас как в малых, так и в крупных отраслях промышленности можно встретить все больше и больше баллонов с защитным газом.

Использование защитного газа во время сварки улучшает качество сварного соединения, ускоряет работу и предотвращает попадание кислорода в зону сварки.

К тому же газовый баллон стоит недорого, а специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник автомобиля.

Если вы домашний сварщик, просто купите в магазине компактный цилиндр и используйте его, не беспокоясь о расходе. Если у вас закончится бензин, вы можете быстро купить другой баллон.

Но что делать, если вы сварщик на производстве и у вас достаточно жесткие требования к расходу газа? Как подобрать объем, чтобы газа хватило ровно на весь процесс сварки? В этой статье мы постарались вкратце рассказать, как рассчитать оптимальный расход углекислого газа при сварке полуавтоматом.

От чего зависит расход

Для начала выясним, от чего вообще зависит расход газа или расход сварочной смеси из нескольких газов. Прежде всего, вам необходимо учесть металл, с которым вы будете работать, диаметр присадочной проволоки и сварочный ток. Комбинация этих трех компонентов увеличивает расходы.