Деревянные постройки без дополнительной защиты не могут похвастаться значительной долговечностью. Следы гниения способны появиться на них довольно быстро, поэтому приходится применять различные технологии против развития плесени, микробов. Многие из них не отличаются экологичностью, и такую древесину используют только на открытом воздухе. Обжиг дерева — абсолютно безопасный метод, который был придуман много лет назад. Он позволяет надолго сохранить природные качества материала и придать ему необычный облик.

Технология обжига древесины: историческая справка

Обожженное дерево уже давно является популярным в ряде стран, тогда как в других только начинает входить в моду. Родиной методики считается Япония, где применяли так называемое томление кедра: обжигали дерево на кострах, потом убирали нагар, промывали и наносили тунговое масло. Это позволяло придать материалу блеск, благородный серебристо-черный оттенок и повысить срок службы до 80 лет. История технологии ведется с начала XV века, когда при сжигании насаждений кедра в противопожарных целях были случайно отмечены уникальные свойства получившейся древесины.

Производство кирпича. Формовка, сушка, обжиг.

На острове Наосами в Японии и сейчас обожженное дерево повсеместно используется для постройки разных объектов, а также широко применяется для внутренней отделки помещений. Давно известна методика и в Европе, Америке, где ее практиковали наряду с осмаливанием — пропитыванием пиломатериала горячей смолой. Если раньше древесные заготовки обжигали открытым пламенем с помощью факелов, то сейчас для этой цели используют специальные вакуумные печи.

Структурные изменения древесины под воздействием обжига

По мере разрастания подкорковых слоев в древесине формируются новые поры. Это вызывает отмирание волокнистых клеток и приводит к повышению пористости структуры. Итогом становится неизменное свойство любой древесины — гигроскопичность, или способность впитывать и отдавать воду при смене влажности окружающей среды.

Дерево имеет неравномерную текстуру из-за наличия в составе целлюлозных полимеров, смол, сахаров и прочих органических компонентов. Также материал обладает высокой горючестью, склонностью к размножению грибков и прочих микроорганизмов, которые постоянно проживают внутри и начинают активно размножаться при малейшей сырости.

Снизить все перечисленные недостатки древесины, при этом оставив ее экологически чистой, способна технология обжига при помощи автоклавного нагрева (термолиза) или креозотной проварки.

В процессе проведения работ материал нагревается до +300…+400 градусов, что позволяет разрушить нестойкие гемицеллюлозные образования. Поскольку последние являются причиной появления горючих пиролизных газов, то их удаление сразу снижает возгораемость дерева.

Известь, её производство и применение, 1961

Обжиг древесины, проводимый в домашних условиях, имеет менее выраженное действие и удаляет меньшее количество нестабильных соединений. Тем не менее, этого достаточно для улучшения эксплуатационных свойств материала. Также обжиг приводит к частичному закупориванию пор смолой и сажей, сужению каналов во внешнем слое древесины, поэтому внутрь практически не будут проникать бактерии, солнечные лучи, влага. Рыхлое дерево после обжига обретает и противопожарные свойства, становится невосприимчивым к гниению, меньше разрушается от осадков и ветра.

Типы обжига

Качество и внешний вид обожженной древесины могут различаться в зависимости от конкретной технологии, которая была применена. По глубине воздействия различают следующие типы обжига:

- Полный. Представляет собой обжигание пиломатериалов при температуре около +400 градусов в вакуумной печи. Такая древесина не слишком востребована, ведь ее объем уменьшается в 2 раза, а изначально высокие прочностные характеристики со временем уменьшаются. Обычно дерево после полного обжига идет на изготовление дорогой мебели, декоративных элементов и иного штучного товара.

- Глубокий. Популярный вид термической обработки дерева. Может использоваться в отношении нового и бывшего в употреблении материала, позволяет искусственно состарить доски, красиво оформить брус. Во время обжига в открытых печах равномерно прогревается вся толща пиломатериала, а поверхность становится темной (от графитовой до угольной). Допустимая глубина прогорания древесины — 20 мм.

- Поверхностный. Чаще всего используется в домашних условиях, подразумевает глубину обжигания материала до 5 мм. Метод легко осуществим при наличии газовой горелки или обычной паяльной лампы.

Преимущества и недостатки обжига пиломатериалов

Основное достоинство методики состоит в том, что она не требует нанесения пропиток, антисептиков, которые порой не являются экологически чистыми и могут содержать даже токсичные компоненты. Прочие преимущества обжига дерева:

- возможность проведения своими руками,

- отсутствие потребности в особых навыках, дорогостоящих инструментах,

- защита материала от ветра, влаги, плесени, микробов, насекомых, ультрафиолета,

- экономичность,

- придание пожаробезопасности (повторное возгорание почти невозможно),

- надежная профилактика гниения,

- обеспечение износостойкости, повышение срока службы.

К минусам можно отнести лишь трудоемкость процесса, который выполняется без наличия промышленного оборудования, ведь придется вручную обжечь каждую доску, затем зачистить и обработать ее. Тем не менее, неповторимая фактура, оригинальный вид и уникальные технические характеристики обожженного дерева нивелируют все возможные недостатки и повышают популярность технологии.

Обжиг в домашних условиях — возможен ли?

Чтобы обжечь древесину самому, нужно четко придерживаться советов специалистов и алгоритма выполнения работ. Поскольку в домашних условиях отсутствуют вакуумные печи, нужно заранее подготовить более доступные приспособления. В качестве источника пламени для обжига можно пользоваться:

- газовой горелкой,

- паяльной лампой,

- строительным феном,

- газовым баллоном с насадкой.

Также потребуются инструменты для чистки древесины. Если планируется работа с мелкими брусками, дощечками, можно взять металлическую щетку. Для крупного пиломатериала лучше подготовить шлифовальную машинку, болгарку, дрель с соответствующей насадкой. Чтобы было удобно обметать остатки гари, надо купить флейц (щетку с мягким ворсом).

Обжиг проводят на открытом воздухе вдали от предметов, которые могут загореться, особенно от бумаги, ветоши, текстиля, картона, фанеры. Обязательно уносят подальше любые растворы, составы и иные химические средства.

В целях соблюдения техники безопасности трудятся в перчатках, защитных очках, а рядом держат огнетушитель. Работать желательно на металлической или каменной поверхности, которая не боится нагрева.

Выбор породы древесины для обжига и требования к материалу

Нельзя подвергать обжигу древесину лиственных пород (вишню, ольху и прочие). В некоторых случаях производят обжигание бука и граба, так как они обладают достаточной плотностью и способны выдержать нагрев. Работу чаще проводят с хвойными породами. Лучше всего для этой цели подходит кедр, также можно применять ель, сосну, лиственницу.

Хвойные породы отличаются разнообразием рисунка, а после обжигания обретают неповторимую структуру. Чем больше сучков, сложных изгибов было на древесине, тем декоративнее будет результат. Важно, чтобы дерево было сырым, но содержать не более 15% влаги. Также можно обжигать уже готовые деревянные изделия, хвойный шпон.

Подготовка материала к обжигу

Свежую древесину не обязательно тщательно готовить к обработке, ведь пламя уберет все неровности, действуя по принципу шлифовки. Нужно только спилить крупные выступы, сучки, а также удалить смолу — если ее потеки загорятся во время работы, весь эффект будет испорчен. Слишком влажную древесину придется подсушить, иначе при испарении влага деформирует ее, появятся сколы и трещины.

Старую древесину готовят более тщательно. С нее надо убрать остатки краски, лака, провести шкурение, чтобы во время обжига не образовалось пятен и не случилось возгорания. Если дерево было ранее пропитано морилкой, его можно обжигать по общим правилам. Пиломатериал, покрытый олифой, обжигу не подлежит.

Обработка дерева паяльной лампой

Для данного варианта работы потребуется паяльная лампа, которая предварительно была максимально нагрета. Если разогрев недостаточен, на поверхности появится толстый слой сажи. Огонь направляют строго перпендикулярно положению досок, двигая лампу медленно, равномерно, обращая внимание на изменение цвета и структуры материала. Время воздействия выбирают самостоятельно: оно зависит от нужного эффекта и толщины заготовки.

После завершения обжига осуществляют первичную шлифовку изделия. Для этого доски по очереди укладывают на табурет или иную удобную подставку, тщательно обрабатывают шлифовальной машинкой, потом смахивают грязь щеткой. В завершение работы делают пропитывание лаком, олифой.

Обжиг дерева газовой горелкой

Для мастера работа с горелкой считается более удобной и легкой, нежели с паяльной лампой. Эффект будет привлекательнее, так как пламя горелки глубже проникает в структуру дерева. Но в процессе обжига важно следить, чтобы огонь не находился слишком близко к пиломатериалам, иначе на них останутся выгоревшие пятна. Сильное желтое пламя для обжига недопустимо. Оно должно быть спокойным, продолговатым и синеватым.

Начинают работу с верхней части доски. Проводят горелкой над изделием подобно окрашиванию кисточкой: плавно, равномерно. Повторяют процедуру 2–3 раза, после сбрызгивают материал водой из пульверизатора. По мере остывания древесину обрабатывают, удаляя рыхлый сгоревший слой. Проводят шлифмашинкой только вдоль волокон, чтобы не повредить их.

Параллельно используют флейц для выметания нагара, особенно тщательно убирая глубоко засевшие частицы.

Качество работы проверяют путем протирания древесины салфеткой. Если требуется придание материалу антикварного вида, после осуществляют браширование щеткой. Также для искусственного состаривания древесины возможно нанесение специальных пигментов или особых финишных покрытий.

Нужна ли дополнительная защита обожженному дереву?

Обожженное дерево имеет множество достоинств, и одно из них — повышенная прочность. Поэтому материал можно оставить в первоначальном виде после удаления остатков нагара. Тем не менее, опытные мастера всегда осуществляют дополнительную обработку дерева, ведь после нее уровень защищенности будет еще выше.

Обычно после обжига изделие или пиломатериал обрабатывают маслом, которое помогает улучшить декоративные и эксплуатационные свойства дерева. После этого чаще всего наносят прозрачный нитроцеллюлозный лак с защитными свойствами либо смесь лака с искусственным воском. Для обработки фасадной древесины используют раствор синтетического воска в скипидаре.

Выбор масла для дерева

Идеальным вариантом покрытия для обожженной вагонки или иной древесины для внутренней отделки является льняное, конопляное или тунговое масло. Жидкость наносят при помощи кисти или краскопульта (в зависимости от масштаба работ). Можно применять колерованные синтетические масла, которые придают дереву более благородный вид, имитируя ценные породы. Отличный результат дает смесь бесцветного воска с маслом, помогающая выгодно подчеркнуть структуру дерева и защитить его от внешних повреждений.

Применение обожженного пиломатериала

Готовый обожженный пиломатериал и изделия из него высоко ценятся строителями и дизайнерами. Из такой древесины делают двери, окна, беседки и террасы, скамейки и столики, садовую мебель и технические постройки. После обжига дерево прекрасно подходит для постройки заборов, иных ограждений, оформления полов и балконов, внешней отделки домов.

Использование обожженного дерева в интерьерах

Обработанная пламенем древесина прекрасно подходит для многих интерьерных стилей, особенно для кантри. После специального лакирования или окрашивания ее можно применять в стилях ретро, винтаж, прованс и прочих, которые подразумевают использование искусственно состаренной мебели и предметов декора. Чаще всего в интерьерах квартир и жилых домов можно увидеть такие изделия из обожженного дерева:

- шкатулки,

- панно,

- багеты,

- стулья и столы,

- комоды,

- шкафчики.

Кроме того, красиво смотрится в дизайне помещений полная отделка стен обожженным деревом либо оформление балок, перекрытий. Уникальный вид материала обеспечит роскошный облик всего дома.

Создание фасадов из обожженной доски

При создании фасадов кирпичных или деревянных домов такая древесина применяется весьма часто. После обжига материал становится более прочным и долговечным, поэтому при дополнительной лакировке или масляном пропитывании он будет служить без нареканий много лет. Эстетичность, оригинальность и экологичность — основные качества обожженной древесины, делающие ее одним из самых популярных материалов в строительстве.

Источник: pechistroy.ru

Обжиг

Обжигом в технологии строительных материалов называют высокотемпературную обработку сырья и полуфабрикатов, вследствие которой в них происходят необратимые физикохимические процессы, изменяющие фазовый состав, структуру и свойства материалов. Обжиг — основная технологическая операция получения минеральных вяжущих веществ и керамических материалов. В зависимости от вида материалов во время обжига преобладают такие процессы как дегидратация (гипс, глинистые минералы), диссоциация (карбонаты), синтез силикатов, алюминатов, ферритов (цементный клинкер).

Высокотемпературный обжиг материалов завершается их спеканием и получением камнеподобной структуры.

Для обжига материалов и изделий применяют промышленные печи, которые классифицируют по технологическому назначению, режиму работы, конструктивной схеме, способу теплообмена и источникам выделения тепла (рис.2.10, табл.2.2).

Рис.2.10. Печи с разным устройством рабочей камеры: а — шахтная; Ь, с — камерная; d — вращающаяся; е — туннельная; f- тигельная; g — ванная; I. III — соответственно зоны подогрева, обжига, охлаждения; 1 — разгрузка; 2 — материал; 3 — барабан;

4 — вагонетка; 5 — тигель; 6 — ванна.

Fig. 2.10. Furnaces with the different arrangement of working chamber: a — shaft; b, c — chamber; d — rotating; e — tunnel; f — crucible; g — tank; I. Ill — accordingly areas of heating, burning, cooling;

1 — unloading; 2 — material; 3 — drum; 4 — trolley; 5 — crucible; 6 — bath.

Классификация промышленных печей для обжига строительных материалов

Т ехнологическое назначение

Для обжига кусковых и сыпучих материалов. Для обжига сформованных изделий Спекание (омоналичивание) сыпучих материалов. Получение силикатных расплавов

Периодически (циклически) действующие Непрерывно действующие

Шахтные, вращающиеся, камерные, кольцевые, туннельные, ванные

Прямого огня, муфельные (радиационные)

Наряду с физико-химическими преобразованиями в обжигаемом материале происходят сложные процессы горения и газификации топлива, движения продуктов горения в рабочем пространстве печи, тепло- и массообменные процессы, связанные с эндо- и экзотермическими эффектами. Достижение нужных свойств определяется оптимальностью температурного режима и химического состава атмосферы печи (газового режима). Температура обжига изменяется от 180°С для гипса до 1450°С для портландцементного клинкера. Химический состав печной атмосферы определяется избытком кислорода в печных газах: до 1% в восстановительной среде; 1,5. 2% — в нейтральной; свыше 2% — в окислительной.

Во время обжига сырьевые смеси могут частично плавиться.

Burning in technology of construction materials is the name of the high temperature treatment of raw materials and semifinished products, due of which there are irreversible physical-chemical processes in them, changing phase composition, structure and properties of materials. Burning is a basic technological operation of mineral binders and ceramic materials production. Depending on the type of materials, such processes as dehydration (gypsum, clay minerals), dissociation (carbonates), synthesis of silicates, aluminates, ferrites (cement clinker) prevail during the burning out.

The high-temperature burning of materials is finished by their sintering and production of stony structure.

The industrial furnaces, applied for materials and elements burning, can be classified according to the technological assignments, operating regime, structural chart, method of heat transfer and sources of heat evolution (fig.2.10, table 2.2).

Along with physical-chemical transformations in the burned material there are complicated processes of burning and gasification of fuel, movements of combustion products in working space of furnace, heat- and mass transfer processes, related to the endothermic and exothermic effects. Achievement of required properties is determined by the optimality of temperature condition and chemical composition of furnace atmosphere (gas mode). The burning temperature is from 180° C for gypsum to 1450° C for Portland cement clinker. Chemistry of the furnace atmosphere is determined by surplus of oxygen in the kiln gases: to 1% in a reducing environment; 1.5-2% — in neutral one; over 2% — in oxidizing one.

The raw mixes can partly melt during the sintering.

Classification of industrial furnaces for construction materials burning

Type of furnace

For burning of lump and bulk materials For burning of shaped elements Sintering (consolidation) of bulk materials Silicate melts production

Источник: studref.com

Тема лекции 12. Обжиг строительных материалов. Внешний и внутренний теплообмен при обжиге строительных материалов

2. Внешний тепло- массообменн при тепловлажностной обработке.

3. Формула Н. Б. Марьямова.

4. Внутренний тепло- и массообмен при тепловлажностной обработке.

Обжиг — высокотемпературная термическая обработка материалов или изделий с целью изменения (стабилизации) их фазового и химического состава и/или повышения прочности и кажущейся плотности, снижения пористости. Обжигу подвергают также сырьё, идущее на производство строительных или вяжущих материалов (например, огнеупорной глины, известняка, цементной шихты), огнеупорный кирпич (шамотный, магнезитовый и др.), фарфоровые и фаянсовые изделия, эмали и краски на посуде и т. д.

Под обжигом в технологии строительных материалов понимают высокотемпературную тепловую обработку сырья и полуфабрикатов, в результате которой в них совершаются необратимые физико-химические процессы, изменяющие фазовый состав, структуру и физико-технические свойства материала без изменения их агрегатного состояния и без существенного изменения объема. Это определение является условным, так как, например, обжиг керамических материалов сопровождается частичным плавлением содержащихся в них компонентов.

Обжиг извести, процессы, протекающие при обжиге извести.

Основным процессом при производстве воздушной извести является обжиг, при котором известняк декарбонизируется и превращается в известь по следующей реакции:

Из этого уравнения видно, что для разложения одной грамм-молекулы СаСО3 на СаО и СО2 нужно затратить 42,52 ккал тепла, а для разложения 1 кг СаСО3-425,2 ккал.

Диссоциация углекислого кальция по приведенному выше уравнению является типичным примером обратимой реакции, которая может идти в том и другом направлении в зависимости от температуры и парциального давления СО2 в окружающей среде. Чтобы реакция шла в нужном направлении, уменьшают парциальное давление СO2, удаляя ее из печи, а также увеличивают температуру обжига по сравнению с теоретически необходимой. Можно принять, что в лабораторных условиях диссоциация углекислого кальция протекает примерно при 900°С. Разложение углекислого кальция начинается уже при температуре около 600°С, но протекает оно в этих условиях в незначительной степени.

Практически температура обжига известняка в заводских условиях колеблется в пределах 1000-1200°С. Это вызвано тем, что на заводе обжигают большое количество сырья с колеблющимся химическим составом, содержащее различные примеси, причем скорость обжига в этом случае приобретает большое значение.

Поэтому в производстве приходится применять более высокие температуры обжига, чем в лаборатории. На каждом заводе температура обжига устанавливается в зависимости от плотности известняка, наличия примесей, типа печи и ряда других факторов. При обжиге более плотных известняков удаление из обжигаемых кусков углекислоты затруднено и требует более высокой температуры. Наличие глинистых и магнезиальных примесей в известняках способствует выделению при обжиге углекислого газа и снижению температуры обжига.

Плотные мрамороподобные известняки, не содержащие значительного количества примесей, обжигаются при температуре, доходящей до 1300°С, а иногда и превышающей ее. Более низкая плотность и присутствие примесей позволяют снизить температуру обжига извести. При использовании в качестве сырья магнезиальных известняков температура обжига может быть даже ниже 1000 0 C.

При неправильной эксплуатации печи, а также при попадании в нее кусков больших размеров или более высокой плотности, на что не рассчитан установленный на заводе режим обжига, часть материала не дожигается, так как не успевает декарбонизироваться. Такой недожог уменьшает выход теста из кипелки, так как недожженная часть материала при гашении не рассыпается в порошок и остается в виде кусков. Вредного влияния на качество твердеющей извести недожог не оказывает.

При слишком высокой температуре обжига возможен пережог извести, при котором появляется крупнокристаллическая окись кальция. Пережог ухудшает качество извести, подвергающейся гашению, так как вызывает медленное гашение частиц пережженной извести, которые могут полностью погаситься уже в сооружении и вызвать не только образование в нем трещин, но даже и его разрушение.

Обычный размер кусков известняка, загружаемых в шахтную печь, составляет 60-200 мм, а топлива — 40-60 мм. При меньшем размере кусков в обычных шахтных печах возникает весьма большое сопротивление движению газов и ухудшается тяга. В этом случае следует создавать условия для ускорения движения газов при обжиге.

Чем больше куски известняка, тем дольше они должны обжигаться. В связи с этим желательно до известных пределов уменьшать размер кусков известняка, что увеличит производительность известеобжигательных печей. При обжиге кусков известняка различных размеров режим процесса назначают исходя из времени, требуемого для обжига кусков средних размеров. При этом более мелкие куски пережигаются и продолжительное время занимают объем печного пространства, будучи уже обожженными. Более крупные куски не дожигаются.

Чем однороднее размер кусков известняка и топлива, тем равномернее обжиг, тем меньше сопротивление печи и выше ее производительность. Поэтому, если на заводе две и больше печей, то целесообразно вести пофракционный обжиг, при котором известняк после дробления сортируется и в каждую печь загружаются куски, однородные по размерам (размер наиболее крупных кусков не должен превышать размера самых мелких кусков более чем в два раза). Целесообразно, например, разделить дробленный известняка на три фракции с размером кусков: 80-150, 40-80 и 20-40 мм.

В шахтных печах лучше всего обжигаются куски чистых и пористых известняков среднего размера с пределом прочности при сжатии порядка 100-500 кг/см 2 . Известняки с меньшей прочностью истираются при продвижении по шахте, увеличивают ее сопротивление и уменьшают производительность печи.

При производстве доломитовой извести температура обжига должна быть ниже, чем при обжиге магнезиальной или маломагнезиальной извести, и составляет 750-1000 0 С. Пониженные температуры обжига приводят к тому, что часть углекислого кальция остается не разложенной.

Удельный вес кипелки в зависимости от состава, температуры и длительности обжига колеблется в пределах 3,1-3,4, а объемный вес, зависящий как от тех же факторов, так и от плотности укладки и размеров кусков — в пределах 800-1200 кг/м З . Чем выше температура обжига и чем он длительнее, тем больше удельный и объемный вес получаемой извести.

Объемный вес рыхлонасыпанной пушонки составляет в среднем 400-450 кг/м З , а уплотненной — 500-700 кг/м 3 . Вес 1м З известкового теста 1300-1400 кг. Из 1м З кипелки получается от 1,5 до 2,4 м 3 теста

Процессы, происходящие при обжиге гипса

Гипс, являющийся полуводным сульфатом кальция, получают тепловой обработкой двуводного сульфата кальция по реакции

При нагревании СаSО42Н2О первые признаки его дегидратации отмечаются уже при 50—60 °С. Однако интенсивно дегидратация начинается при температуре 107°С, при которой упругость паров отщепляющейся кристаллизационной воды становится выше давления насыщенного пара в окружающей среде. В промышленных условиях температуру нагрева доводят до 170—180°С.

Термин «обжиг гипса» является в настоящее время сугубо условным, берущим начало с тех времен, когда гипс получали обжигом в печах (камерных, кольцевых, шахтных) с пламенным обогревом обжигаемого материала. Гипс при таком способе обжига получался низкого качества, так как вследствие неоднородного температурного поля в обжигаемом куске в нем сосуществовало несколько модификаций сульфата кальция, в том числе двуводный, полуводный и безводные.

В настоящее время на подавляющем большинстве предприятий гипс получают тепловой обработкой порошка двуводного сульфата кальция в специальных аппаратах — варочных котлах. Поэтому более оправдан термин «варка гипса», который в настоящее время наиболее употребителен.

Обжиг керамики

В обжиге происходят все основные изменения в глине и глазури, после которых и образуется то, что мы называем керамикой. Обжиг — это технологический процесс, параметры которого найдены практическими испытаниями, и он должен быть проведен так, как этого требуют обжигаемые изделия.

Завершающей стадией технологии всех изделий строительной керамики является их обжиг, который в зависимости от термических свойств сырьевой смеси ведут в широком диапазоне температур (900—1350 °С). Глинистые породы являются механическими смесями различных горных пород и в своем вещественном составе содержат комплекс глинообразующих минералов, придающих породе способность приобретать при затворении с водой пластичное состояние и различные механические примеси. Соответственно этому при нагревании в глинистой породе протекают сложные химические и физико-химические процессы, которые развиваются в самих глинообразующих минералах, в примесях и в результате взаимодействия продуктов разложения глинообразующих минералов с примесями и с продуктами разложения примесей.

Процессы эти довольно сложны и имеют индивидуальные особенности в зависимости от вида глинообразующих минералов и сопутствующих обжигу условий (интенсивность нагрева, газовая среда и т.п.), однако в предельном приближении их можно представить схемой, приведенной на рис.13.1, которая показывает последовательность превращений и взаимодействий, приводящих к образованию из водоразмываемой, рыхлой каолинитовой глинистой породы прочного камнеподобного керамического тела (черепка).

Согласно этой схеме, в интервале 450—600 °С происходит дегидратация каолинита с образованием безводногометакаолинита, который при 700—800 °С разлагается с выделением аморфного кремнезема. Аморфный глинозем, взаимодействуя с оксидом магния, образует шпинель — высокоогнеупорное соединение с температурой плавления 2135 °С, которое становится компонентом керамического тела. Начиная с 900 °С глинозем вновь соединяется с кремнеземом, но уже в иных соотношениях с образованием минерала муллита и дальнейшим обогащением системы аморфным кремнеземом.

Аморфный кремнезем, обладая большой реакционной способностью, уже при 750—800 °С вступает в соединение с флюсующими примесями (плавнями) глинистой породы, образуя жидкую фазу — силикатные стекловидные расплавы, цементирующие всю систему. Процесс накопления жидкой фазы резко интенсифицируется с возрастанием температуры.

Примерно при этих же температурах оксид железа, реагируя с органическими примесями, переходит в закись, обладающую большой реакционной способностью. Реагируя с аморфным кремнеземом, закись образует железистые стекла, способствующие интенсивной цементации системы. Интенсивность этого процесса сильно возрастает при обжиге в восстановительной среде.

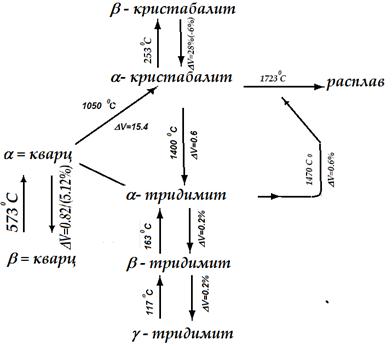

Оксид железа частично кристаллизуется также в минерал гематит, который является одной из кристаллических фаз, слагающих керамическое тело.Практическая схема модификационных превращений кремнезема приведена на рис. 12.4, на котором стрелками указаны последовательность превращений, их температуры и объемные изменения (АУ), относящиеся только к объемному эффекту фазового превращения.

Общее объемное изменение, включающее также чисто термическое расширение, указано для некоторых превращений в скобках. Эту схему нужно понимать так: наиболее часто встречающийся в природе кремнезем в форме р-кварца при 573 °С переходит в а-кварц с увеличением в объеме на 0,82 %. Этот переход обратим (на что указывают параллельные стрелки) и протекает мгновенно. Форма а-кварца устойчиво существует до 1050 °С. Поэтому, если изделие обожжено при температуре ниже 1000 °С, то при охлаждении а-кварц при температуре 573 °С будет переходить в р-кварц с уменьшением в объеме.

При температуре выше 1050 °С а-кварц переходит в а-кристобалит с очень значительным увеличением в объеме. Этот переход необратим, он происходит довольно медленно и трудно и существенно интенсифицируется при 1200—1300°С. Форма α-кристобалита устойчиво существует до 1400 °С. Поэтому изделия с конечной температурой обжига 1000—1400 °С будут содержать как α -кристобалит, так и α -кварц, которые при охлаждении соответственно перейдут в β -кристобалит и β -кварц. Переход кристобалита из α — в β-форму обратим. Если керамическое изделие, обожженное при температуре выше 1000 °С, подвергнуть вторичному нагреву (например, керамический капсель, фарфоровое или фаянсовое изделие при двухкратном обжиге и т.п.), то в интервале 220—274°С β -кристобалит будет переходить в α — кристобалит

Рисунок 12.1 -Практическая схема полимаморфного преврашения кремнезема

| Интервал, o C | Процесс |

| 20 — 100 | Удаление влаги из массы. Греть нужно медленно и, главное, равномерно. Чем толще стенки изделия, тем медленнее нагрев. |

| 100 — 200 | Удаление влаги из массы продолжается! Если приборы показывают 150 o C, это еще не значит, что изделие нагрелось до такой температуры, особенно в толще, особенно на толстой подставке. Глазурное покрытие претерпевает усадку. Выделяющиеся из объема изделия пары воды могут привести к растрескиванию и отлету покрытия. Из люстровых покрытий выделяются летучие органические соединения. Не форсируйте нагрев! |

| 200 — 400 | Выгорание органических веществ. Если по каким-то причинам их много, следует обеспечить хороший приток воздуха (деколи, люстры, связующее надглазурных красок и мастик). |

| 550 — 600 | Серьезное фазовое превращение кварца. Оно редко проявляется на стадии нагрева, а на стадии охлаждения может привести к т.н. «холодному» треску. |

| 400 — 900 | Разложение минералов глины. Выделяется химически связанная вода. Разлагаются азотнокислые и хлористые соли (если их использовали). |

| 600 — 800 | Начало расплавления свинцовых и других легкоплавких флюсов, надглазурных красок. При 750 — 800 o C в третьем декорирующем обжиге происходит размягчение поверхности глазури и впекание красок, золота и т.п. Выгорание сульфидов. |

| 850 — 950 | Разложение мела, доломита. Начало взаимодействия карбонатов кальция и магния с кремнеземом. Эти процессы сопровождаются выделениями углекислого газа. В целом завершены все превращения глинистых веществ. Их наиболее мелкие частицы уже спеклись и обеспечили заметную прочность черепка. К концу интервала — полное расплавление майоликовых глазурей. |

| 1000 -1100 | Интенсивное взаимодействие извести и кремнезема сопровождается появлением жидкой фазы (например, в известковом фаянсе), уплотнением и деформацией черепка. Начало размягчения полевых шпатов. Плавление нефелин-сиенита. Интенсивное разложение сульфатов, что сопровождается выделением сернистого газа. |

| 1200 -1250 | Интервал спекания беложгущихся глин, фаянсовой массы. Растворение кремнезема и каолинита в расплаве полевого шпата. |

| 1280 — 1350 | Процесс муллитообразования. Иглы муллита пронизывают фарфоровую массу, что в дальнейшем обеспечит ей высокую прочность и термостойкость. Превращение тонкодисперсного кварца в кристобаллит. |

| 1200 — 1420 | Этот температурный интервал характерен для фарфора. Здесь происходят процессы восстановления рыжих оксидов железа в более благородные голубые, если обеспечены соответствующие окислительно-восстановительные условия обжига. Температуры высоки, вязкости умеренные, очень быстро протекает диффузия: например, подглазурная роспись теряет четкость очертаний. |

| 1420 — 1000 | Ничего особенного в процессе охлаждения не происходит. И глазурь, и масса находятся в достаточно пластичном состоянии, поэтому охлаждать можно настолько быстро, насколько это позволяет печь. Если используются глазури, склонные к кристаллизации, медленное охлаждение или выдержка 1-10 часов в этом интервале приводит к росту кристаллов. |

| 1000 — 700 | Начинается окисление низших оксидов меди, марганца и др. металлов (если они использованы) в высшие. Недостаток кислорода в пространстве печи может дать поверхность с металлизацией. Если требуется восстановление — самое время для него. Восстановительную среду следует поддерживать чуть ли не до комнатных температур, как минимум до 250-300 o С. |

| 900 — 750 | И черепок, и глазурь перешли в хрупкое состояние и далее остывают как единое твердое тело. Если не согласованы КТР — возможен цек или отскок глазури и даже разрушение изделия. |

| 600 — 550 | Обратное фазовое превращение кварца с резким объемным изменением. Скоростной проход этого интервала может вызвать «холодный» треск. |

| 300 — 200 | Фазовое превращение кристобаллита. Он образовался, если в массе был очень тонкодисперсный кремнезем, при 1250 — 1300 o C. Не следует спешить открывать дверцу печи. |

| 250 — 100 | Охлаждение продолжается! В глубине ставки, в толстых частях изделий температура гораздо выше, чем в тонких кромках и чем показывает термопара. Дайте изделиям остыть равномерно. |

В таблице описаны основные процессы при обжиге.

Внешний и внутренний теплообмен при обжиге строительных материалов.

Принцип тепло- и массообмена при обжиге одинаков, например для гипса, известняка, керамических изделий. Далее рассматриваются эти процессы на примере керамических изделий.

Внешний тепло- и массообмен при обжиге

Внешний тепло- и массообмен при обжиге целесообразно анализировать по периодам.

Внешний теплообмен.

Первый период начинается с загрузки материала в печь и продолжается до достижения им температуры 470—570 К. Первый период тепловой обработки материала называют периодом досушки. Из материала удаляется физико-химически связанная влага. Испарение влаги происходит с поверхности материала. Взаимодействие теплоносителя с материалом в этот период с некоторым приближением (излучение очень незначительно) можно описать уравнением конвективного теплообмена

где qK — удельный поток теплоты, полученный материалом за счет конвективного теплообмена; αк — коэффициент теплоотдачи конвекцией от газов к материалу; ТТ и ТПМ — соответственно температура теплоносителя и температура получающей теплоту поверхности материала.

При смывании газами поверхности материала по на. правлению движения газового потока образуется пограничный слой как бы «прилипшего» к поверхности материала. Толщина пограничного слоя зависит от характера движения газового потока — при ламинарном движении он толще, чем при турбулентном. Количество теплоты, переданной конвекцией, зависит от толщины пограничного слоя — чем он меньше, тем больше конвектив-ный перенос.

Второй период начинается с температур 470— 570 К и продолжается до начала обжига. По мере увеличения температуры нагрева материала возрастает теплообмен излучением qл.

Количество теплоты, передаваемой излучением от теплоносителя к материалу, можно записать в следующем виде:

где εПР=(εТεпм)/[εпм+εт(1—εт)] — приведенная степень черноты поверхности материала; εПМ и εт — соответственно степень черноты поверхности материала и теплоносителя; С0 — коэффициент излучения абсолютно черного тела; Тт и Тпм — соответственно температура теплоносителя и поверхности материала.

Полный поток теплоты qп, который будет получать материал при возрастающей степени его нагревания за счет конвекции и излучения, составит

Третий период осуществляется в зоне обжига. Приведенная формула (12.4) расчета внешнего теплообмена справедлива для всей зоны нагревания и может быть использована для расчета теплообмена между теплоносителем и материалом в зоне обжига, если теплоноситель готовится в выносном тепловом генераторе. Однако в большинстве промышленных печей с целью экономии тепловой энергии процесс горения топлива происходит в зоне обжига. В этом случае топливо горит непосредственно в пространстве, окружающем материал. Пространство, где организуется процесс горения, принято называть пламенным пространством.

Расчет внешнего теплообмена в пламенном пространстве чрезвычайно сложен. Степень черноты (см, рис. 12.1) и температура факела пламени, а также температура обрабатываемого материала неравномерны, факел горения не имеет правильной геометрической формы. Кроме того, в теплообмене участвуют слои газов, находящихся между факелом горения и материалом. Поэтому расчет внешнего теплообмена в пламенном пространстве печей ведут с упрощениями, причем, некоторые физические параметры процесса приходится использовать по экспериментальным данным с учетом их усреднения.

Методика расчета теплообмена в пламенном пространстве заключается в определении уравнения теплового баланса всех составляющих, участвующих в теплообмене излучением. Так как конвективная составляющая по сравнению с лучистой энергией, получаемой материалом, невелика, то она опускается из расчета (ошибка при этом составляет не более 1 %).

Количество теплоты, полученной материалом в пламенном пространстве печи с указанными приближениями и без учета потерь в окружающую среду, составит

где СГ — коэффициент излучения факела горения; εПМ и εт — соответственно степень черноты поверхности материала и факела; ψк — доля полного количества теплоты, излучаемая стенами пламенного пространства, приходящаяся на единицу поверхности обжигаемого материала; Тт и ТПМ — соответственно температура факела и температура поверхности материала.

Первый период — период нагрева до 470—570 К; массообмен ничем от рассмотренного для сушильных процессов не отличается.

Второй период продолжается от 570 К до достижения температуры обжига, т, е. занимает весь период подогрева материала. В это время начинаются все мо-дификационные превращения, выделяется влага за счет дегидратации, идет окисление органических примесей. Количество газообразных продуктов, диффундирующих через поверхность изделий, определяется массовым количеством веществ, вовлеченных в реакции дегидратации и окисления, разностью концентрации этих веществ в центре и на поверхности изделия и сопротивлением процессу диффузии слоя материала, через который эти продукты диффундируют. Учитывая, что этот процесс внешний, и диффузия происходит в теплоноситель, ее скорость будет определяться также концентрацией водяных паров и оксида углерода на поверхности материала и в теплоносителе.

Третий период — период спекания. Он проходит непосредственно в зоне обжига, где поддерживается постоянная температура. В зависимости от термических свойств смеси температура этого периода колеблется от 1150 до 1600К. В третий период появляются стекловидные расплавы; сначала их появляется немного, по мере повышения температуры их количество увеличивается.

Процесс спекания сопровождается огневой усадкой изделий. Размеры пор и капилляров уменьшаются, что приводит к диффузии газообразной фазы к поверхности изделия, с которой они и удаляются. В зоне обжига огневая усадка заканчивается, заканчивается и процесс массообмена материала с теплоносителем.

Четвертый период — охлаждение материала. В этом случае постепенно температурное расширение снимается, поры и капилляры уменьшаются и опять часть газообразной фазы диффундирует через поверхность в охлаждающий воздух.

Процессы массообмена в зоне охлаждения (как и при огневой усадке) с количественной точки зрения незначительны, поэтому рассматривать их более детально не следует.

Напряженное состояние в материале при охлаждении.Как указывалось, при охлаждении материала возникает перепад температур между поверхностью и центром материала. В то же время, по мере снижения температуры растут прочностные характеристики большинства материалов.

Если материал охлаждать без разрушения даже самой мелкой и слабой межпоровой перегородки, получим максимально возможные прочностные его характеристики. Однако практически такой режим охлаждения невыполним, часть межпоровых перегородок при охлаждении нарушается, поскольку в материале возникает напряженное состояние. И чтобы избежать нежелательных последствий такого состояния на качестве изделия, необходимо знать природу его возникновения.

Источник: studopedia.ru

Кирпич из глины

Кирпич из глины, изготовленный своими руками, применяют в основном для небольших построек на участке – бани, гаражи, ограждения и хозпостройки, малые формы ландшафтного дизайна, дорожки и беседки. Глиняные кирпичи различаются по технологии – необожженные кирпичи (сырец) и обожженные.

Термообработка кирпича производится в печах, и после обжига глиняный кирпич приобретает специфические насыщенно-терракотовые цвета и ряд качеств. Сырец по цвету напоминает сухую глину. Эксплуатационные характеристики у обожженного и сырцового самодельного кирпича могут значительно отличаться, но вопреки распространенному мнению – вовсе не в пользу обжига. Сырцовые кирпичи, сформованные из качественных глин и высушенные по технологии, по прочности обожженным не уступают. Единственный минус – это отсутствие стабильности сырца в сложных погодных условиях.

Кирпич-сырец популярен отчасти из-за упрощенной технологии, говорят, что с такой работой справится даже ребенок. Формовка кирпичей из глины почти что игровой художественный процесс, особенно в небольших количествах.

Обжиг кирпича из глины

Обожженные в условиях частной стройки кирпичи требуют немалых затрат труда и времени, но все усилия окупаются. Самодельный кирпич при следовании технологии удивляет и прочностью, и долговечностью, а также может быть художественным изделием. Чтобы сделать 50-100 красных обожженных кирпичей, не нужны глобальные работы и затраты.

Но для стройки дома и даже бани нужны тысячи единиц кирпича, и здесь уже речь о скорости не идет. Кустарным методом без промышленных печей для обжига стройка далеко не уедет. Тем не менее, мангал и мини-печь, барбекю и кирпичный забор, а также ремонт кирпичного ограждения самодельным красным кирпичом доступны любому индивидуальному строителю. Если производство кирпича разовое, то устраивать на участке древнюю печь для обжига кирпича нереально, так же как и использовать бытовые печки. Мастера кирпичных дел экспериментируют с печами для обжига, но чаще всего применяют в качестве печи 200-литровую стальную бочку.

Для печи-бочки нужен участок без сетей и зеленых насаждений, погода без дождя на сутки и яма в сухом грунте глубиной около 0,5 метра. Размер ямы – намного меньше дна печи-бочки, а само железное дно вырезают (как вариант, перфорируют) бочка будет опираться на импровизированные опоры из камня, стальных профилей, кирпича и т.п., установленных по краям отрывки.

Все делается таким образом, чтобы возможно было разжечь на дне костер и постоянно подкладывать топливо, держа температуру нагрева. Угольное, дровяное, торф – запасы нужны на 16-20 часов непрерывного горения. Кирпич в печку укладывают с просветами, чтобы была вентиляция и равномерный прогрев, ряды кирпичей размещают не друг над другом, а со сдвигом или по спирали.

Защищают печь-бочку от холодного наружного воздуха, накрывая стальными листами. Обжиг – трудный процесс, нужен постоянный контроль, засыпка угля в яму или подкладка дров, чтобы температура в печке была максимальной. Через примерно 20 часов важно дать костру прогореть естественным путем, без тушения, иначе резкий термоудар сведет на нет всю работу: запекшаяся глина-черепок может растрескаться.

Для остывания печи-бочки нужно 3-5 часов, затем кирпичи без опаски вытаскивают и проверяют их на прочность. Один-два кирпича приходится разбить молотком и исследовать в разломе – по цветам можно судить о качестве обжига.

Правильно обожженный кирпич, как заводской, так и самодельный, будет однороден по оттенкам, красно-коричневого цвета, без черноты, пятнистости и градиентных переходов цвета. Структуру кирпича проверяют, замачивая разломанные кирпичи в воде на час-другой – и структура и оттенки терракоты должны сохраниться. Не всегда первая же партия кирпича получается удачной, но нужный опыт все же приобретается. Самодельный кирпич зачастую отличается от готового в лучшую сторону – яркий, прочный, пригодный не только для кладки, но и для художественно-декоративных облицовок. Плитка «под старинный кирпич» недаром востребована и предлагается в самых дорогих коллекциях.

Традиционные глиняные смеси – не самое прочное сырье, и без дополнительной стабилизации обжигом природная глина будет расширяться в объеме и сужаться в зависимости от тепло-влажностных условий среды, а как следствие – будут усадки и трещины в кирпичных конструкциях. Чтобы стабилизировать (цементировать) глину, в строительстве применяют различные компоненты-присадки, наиболее привычен портландцемент (перемолотый цементный клинкер плюс гипс и добавки, проверенный и всем известный вид силикатного вяжущего).

Но ПЦ – дорогой материал и существенно повышает итоговую стоимость кирпича. Поскольку само глиняное сырье зачастую очень дешево, особенно в районах где высота пластов природных глин измеряется десятками метров, а добыча ведется буквально с поверхности – вопрос об удешевлении стабилизации глин насущен и давно решается учеными. Например, все успешнее применяют отходы угольных ТЭЦ – зольные остатки, пыль и летучую золу, но этого недостаточно. Есть ингредиенты-стабилизаторы, которые до сих пор держатся зарубежными производителями в тайне.

Из обычной глины дом и даже садовую дорожку построить нереально, таково общее мнение и закономерность. Хотя исключения есть – например, сырцовые саманные кирпичи и блоки, а также дома из глины, щепы и соломы. Интересной разновидностью дома из глины и дерева является постройка из дров – сочетание древности и современных технологических приемов.

Сырцовый кирпич из глины

Самый важный этап изготовления сырца – это сушка. Усадка кирпича будет не меньше 12-15%, при этом возможны трещины, и такой кирпич не будет прочным и годится только на садовые дорожки и возможно, обустройство септиков (второй ряд кладки).

Технология сушки основана на обеспечении сырцу условий: тень или полутень, отсутствие прямого солнца и ветра, защита от атмосферной влаги (включая росу). Казалось бы, такие условия создать легко, но на практике часто получается, что обычного навеса недостаточно – требуется закрытое помещение, но при этом хорошо вентилируемое. Под деревьями в саду или под стеной дома кирпич-сырец правильно высушить тоже не получится, поскольку время сушки большое – от 6-7 дней до двух и более недель, и весь этот период нужно обеспечить кирпичам оптимальные условия по температуре и влажности воздуха, а единственный ливень станет для сформованных сырцов фатальным. Жара и солнце не ускоряют сушку глины, а только приводят к растрескиванию внешних слоев и порче материала.

- Деревянные блок-формы или одинарные формы смачивают изнутри и присыпают цементным порошком;

- Раскладывают глиняный замес по формам «горкой» и уплотняют (встряхивают, добиваясь чтобы смесь заполнила форму полностью), излишек глины убирают сверху заподлицо с бортиками шпателем или деревянной рейкой; закрывают формы крышками и оставляют для сушки при нормальной температуре, в затененном месте.

После того, как кирпичи подсохли (через 1-3 сутки) продолжают сушку со снятыми крышками форм еще 24 ч и более. Далее переворачивают блок-формы, осторожно вытряхивают сырец и оставляют для полной просушки. Время сушки зависит от погодных условий, влажности воздуха, качества и вида глины и наполнителя.

Источник: stroyfora.ru