Обязательным условием эффективной, высокопроизводительной работы исполнителей при любых формах разделения и кооперации труда являются организация и обслуживание рабочих мест . Рабочее место служит первичным звеном, ячейкой любого производственного и трудового процесса, именно на рабочем месте соединяются воедино и взаимодействуют все три элемента производственного процесса: предметы, средства труда и сам живой труд работника-исполнителя, а в результате этого взаимодействия создаются новые потребительные стоимости, продукты труда. Поэтому организации рабочих мест уделяется большое внимание.

Рабочее место — часть производственного пространства со всем расположенным на нем основным и вспомогательным технологическим оборудованием, оснасткой, инвентарем, инструментом, рабочей мебелью и специальными приспособлениями, необходимыми для производства определенного вида работ. Внутри рабочего места выделяется рабочая зона — часть трехмерного пространства, в пределах которого осуществляются все основные трудовые действия работника. Она является наиболее активной частью рабочего места, и к ее организации предъявляются особые требования: соответствие антропометрическим и биомеханическим параметрам человека, обеспечение физиологически рациональной рабочей позы, досягаемости органов тела до предметов труда, инструмента или органов управления машинами и механизма-ми, а также гарантия безопасности трудовых действий и безвредности условий труда. Требования к организации рабочего места и рабочей зоны разрабатываются специальной отраслью науки — эргономикой , задача которой — изучить функциональные возможности человека в трудовых процессах и разработать рекомендации по созданию оптимальных условий труда, обеспечивающих соответствие конструкций оборудования, технологии и условий труда психофизиологическим особенностям организма человека.

Организация рабочего места

Все рабочие места классифицируются по ряду признаков.

По степени механизации они делятся на пять групп: ручные, машинно-ручные, механизированные, автоматизированные и аппаратурные.

При ручной работе на рабочих местах все трудовые процессы осуществляются вручную, с применением ручного инструмента, основным источником энергии для преобразования предметов труда служит физическая сила человека.

К машинно-ручным рабочим местам относится обработка (преобразование) предметов труда механизмами и за счет внешней энергии (электрической, тепловой, кинетической), но при непосредственном участии работника. Примерами могут служить работы на металлорежущих или деревообрабатывающих станках с ручной подачей, бурение ручными пневматическими перфораторами, обработка почвы ручными механизированными культиваторами, шитье на бытовой швейной машинке и т.п.

Механизированные рабочие места отличаются от ручных и машинно-ручных тем, что основные технологические процессы полностью осуществляются машинами и механизмами, а за работником сохраняется только функция управления машинами, т.е. энергия человека затрачивается на управление, а не на непосредственное преобразование предмета труда. К механизированным относятся рабочие места станочников на полуавтоматах, водителей автотранспорта, машинистов экскаваторов или бульдозеров, буровых мастеров механического бурения скважин и многие другие профессии и виды работ, где работает машина, но не автоматически, а при постоянном управлении человеком.

Требование к организации безопасного рабочего места

На автоматизированных рабочих местах весь технологический процесс осуществляется станком, машиной или агрегатом автоматического действия без участия работника, за которым сохраняется функция пуска и остановки автомата, контроля за его работой и при необходимости наладки и подналадки. У работника высвобождается значительная часть оперативного времени, которое направляется на многостаночное обслуживание и значительное повышение производительности труда.

Аппаратурные рабочие места оснащены различными аппаратами,

воздействуют ими на предмет труда за счет тепловой, электрической, химической или биологической энергии. Как и в автоматизированных процессах работник лишь наблюдает и контролирует ход аппаратурных процессов и при необходимости регулирует их.

По признаку специализации все рабочие места делятся на специализированные и универсальные. На специализированных рабочих местах, оснащенных оборудованием специального назначения, могут выполняться одни и те же или близкие по содержанию операции и виды работ (рабочие места штамповщика, термиста бурильщика, оператора счетной машины и т.п.). На универсальных рабочих местах осуществляются разнородные работы, такие рабочие места оснащены, как правило, универсальным оборудованием или целым рядом станков и механизмов, позволяющих в условиях мелкосерийного и единичного производства быстро переходить от одного вида работ к другому (например, в условиях ремонтно-механических мастерских, комбинатов бытового обслуживания населения и т.п.).

По признаку разделения труда выделяют два типа рабочих мест — индивидуальные , где постоянно занят один работник-исполнитель, и коллективные, где трудовые процессы осуществляются группами работников, например, в условиях бригадной организации труда, при обслуживании крупных машинных агрегатов и аппаратурных систем и т.п. Здесь важное значение имеет подбор кадров, четкое распределение трудовых функций между исполнителями и объективная оценка трудового вклада каждого работника в коллективный труд.

В зависимости от числа обслуживаемого оборудования рабочие места могут быть одностаночными и многостаночными. При многостаночном обслуживании двух и более рабочих мест с полуавтоматическим или автоматическим оборудованием необходимо правильно определить возможное число одновременно обслуживаемых машин и механизмов, чтобы предотвратить возможность их простоев и полностью загрузить производительным трудом рабочих-исполнителей. Вполне понятно, что такое обслуживание возможно только при полной или частичной автоматизации производства, когда на каждом станке есть свободное машинно-автоматическое время, в течение которого рабочий может обслужить другой или другие станки. Расчет производится по формуле:

где НМО – число (норма) многостаночного обслуживания;

ТМА – время машинно-автоматической работы на одном станке;

ТОБС – время на обслуживание одного станка;

ТПЕР – время на переходы от одного станка к другому.

Наконец, рабочие места могут классифицироваться по признаку их стабильности: они подразделяются на стационарные, расположенные и оборудованные на одном месте (например, рабочие места станочников, сборщиков, аппаратчиков); и на передвижные, постоянно перемещающиеся в пространстве (рабочие места строителей, горнорабочих, дежурного или ремонтного персонала).

Могут вводиться и другие признаки классификации рабочих мест: например, для бурильщиков на открытых и подземных горных работах могут быть выделены рабочие места для открытых и подземных буровых работ, для монтажников — работы по монтажу на высоте и на земной поверхности и т.д.

Но как бы ни были разнообразны рабочие места, на какие бы классы и группы они ни подразделялись, существуют общие, обязательные требования для организации рабочих мест. Эти требования можно выразить буквально тремя словами: оснащение, планировка и обслуживание. Все эти три элемента организации очень важны и заслуживают отдельного рассмотрения.

Под оснащением рабочего места понимается совокупность находящихся на нем средств труда: основного технологического и вспомогательного оборудования, технологической и организационной оснастки, средств связи и сигнализации и средств по охране труда и технике безопасности

В основное технологическое оборудование включаются станки, рабочие машины, агрегаты, автоматические линии, технологическая аппаратура и т.п., т.е. все то, при помощи чего ведется основной процесс производства.

К вспомогательному оборудованию относятся транспортеры, рольганги и другие транспортные средства; сборочные, сварочные и испытательные стенды, различные грузоподъемные устройства и т.п.

В состав технологической оснастки входят режущий и мерительный инструмент, различные приспособления и техническая документация, а организационная оснастка представлена производственной мебелью, тарой, средствами сигнализации, связи, освещения, оградительными и предохранительными устройствами и средствами по охране труда и технике безопасности. В каждой отрасли промышленности разработаны подробные перечни предметов, входящих в оснащение рабочих мест основных и вспомогательных рабочих, особенно в ведущих отраслях машиностроения.

К основному и вспомогательному технологическому оборудованию и предметам технологической и организационной оснастки предъявляются жесткие эргономические требования. Эргономика изучает функциональные возможности человека в трудовых процессах и вырабатывает правила, обеспечивающие нормальную работоспособность, высокую производительность труда и сохранение здоровья работающих. Изучая систему “человек — машина — среда”, эргономика определяет эргономические свойства человека: антропометрические параметры тела, физиологические и психофизиологические особенности, а также санитарно-гигиенические требования к производству.

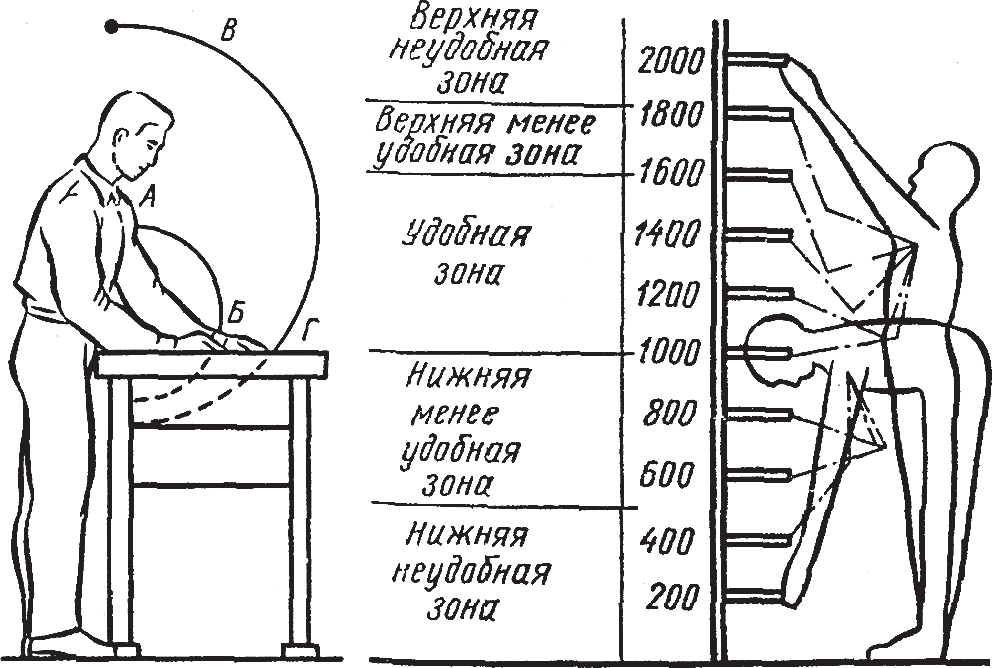

Важное значение для конструирования и размещения машин, оборудования и оснастки имеет пространственное согласование рабочего места и рабочей зоны с возможностями работника (установление зон досягаемости органов тела, траекторий рабочих движений, расстояний перемещений в процессе труда и т.п.). Наиболее общим в этом вопросе является принцип экономии движений и энергии человека. Для решения этих задач необходимо учитывать антропометрические данные человека, т.е. данные об основных размерах тела человека. В основу проектирования оборудования и рабочих мест, обеспечивающих физиологически рациональную рабочую позу, закладывается принцип антропометрического соответствия человека (его тела и рабочих органов) и материальных предметов оснащения рабочего места и оборудования.

Пример. Соблюдение антропометрических требований на рабочем месте водителя современного автомобиля: все органы управления автомобилем находятся в пределах досягаемости рук и ног, при этом расстояние кресла от рычагов и педалей регулируется в зависимости от роста водителя, за счет остекления кабины и зеркал обеспечивается круговой обзор местности, предусмотрены вентиляция и отопление, и при всем этом рабочее место занимает минимальную площадь.

Под планировкой рабочего места понимается целесообразное пространственное размещение в трехмерном пространстве всех функционально увязанных между собой средств производства, предметов труда и самого работника. При этом расположение средств и предметов труда должно удовлетворять двум основным требованиям: не создавать скученности и тесноты на рабочем месте, с одной стороны, и не вызывать излишних движений, хождений и перемещений предметов труда, оснастки и готовых изделий — с другой. Нарушение принципов размещения средств и предметов труда приводит, как правило, к непроизводительным затратам рабочего времени и энергии работника, к преждевременному утомлению и снижению производительности труда. Для обеспечения рациональной планировки рабочего места должны соблюдаться следующие принципы:

- рабочее пространство должно быть минимальным, но достаточным для свободного осуществления всех трудовых действий с учетом антропометрических показателей при различных рабочих позах;

- размещение оборудования осуществляется в основной рабочей зоне, органы управления им – в пределах зон досягаемости работника;

- обеспечение удобной рабочей позы для работника, исключающей лишние движения, повороты, наклоны и затраты энергии, которые вызывают дополнительное утомление. При небольших физических нагрузках (до 5 кг) рекомендуется рабочая поза “сидя”-при нагрузках от 5 до 10 кг — переменная “сидя” и “стоя”, а свыше 10 кг — “стоя”. Во многом рабочая поза зависит от характера выполняемых трудовых функций (для слесаря — сборщика точных приборов рекомендуется поза “сидя”, для станочников, занятых обслуживанием средних и крупных станков, — поза “стоя”, для многостаночников — сочетание позы “стоя” с постоянными перемещениями по зоне обслуживания и тд.). Но во всех случаях рабочая поза должна обеспечивать удобство положения туловища, головы и конечностей; хороший обзор рабочей зоны; свободу манипуляций с предметами труда, инструментом и органами управления механизмами и приборами;

- необходимо изучение технологической взаимосвязи каждого рабочего места со смежными, способов и расстояний перемещений предметов труда, особенностей средств труда и содержания трудовых действий работников. После этого для каждого конкретного рабочего места определяются его площадь, размещение оборудования и вспомогательных приспособлений, положение работника и проектируются условия труда: освещение, средства для удаления вредных производственных воздействий и обеспечение полной безопасности работающих, а также средства связи;

- важное значение имеет рабочая высота (т.е. высота рабочей поверхности) и высота сидения (при сидячей позе) или высота подставок под ноги (при рабочей позе стоя). Рабочая высота и высота сидения должны быть регулируемыми, что обеспечивало бы удобства для рабочих разного роста;

- важно так спланировать рабочее место, рабочую позу и производственную мебель, чтобы постоянно соблюдать физиологически приемлемое расстояние между глазами работника и предметом, труда: при особо точных работах — до 25 см, при точных – 35 см по группе работ, не имеющих высоких требований к зрительному восприятию, 35—50 см, и для работ, при выполнении которых зрительный фокус имеет подчиненное значение, — свыше 50 см.

Обслуживание рабочих мест является третьим и весьма важным элементом организации труда в производственных условиях. Оно охватывает целую систему мероприятий по обеспечению рабочих мест средствами, предметами труда и по оказанию разного рода услуг производственного характера. Обслуживание связывает множество специализированных рабочих мест и производственных участков в единый, эффективно функционирующий производственный организм. Без четко отлаженной системы обслуживания невозможно реализовать ни самые передовые достижения в развитии техники и технологии, ни возможности высокой квалификации и передового опыта рабочих-исполнителей.

Система обслуживания — это целый комплекс мероприятий по выполнению вспомогательных работ, обеспечивающих рабочие места основных рабочих всем необходимым для высокопроизводительной, ритмичной работы в течение длительного времени — от смены и недели до года и более. В развитом, крупном и хорошо организованном производстве насчитывается до 10 функций обслуживания.

- Производственно-подготовительная. В нее входит распределение работ по рабочим местам, комплектование заготовок и материалов, обеспечение технической и экономической документацией (чертежи, схемы, наряд-задания и т.п.), а также производство различных вспомогательных материалов. От надлежащей подготовки во многом зависит успех и основного производства.

- Инструментальная. Ее задача — обеспечить основное производство инструментом и приспособлениями. В нее входят: получение, учет и складирование инструментов и технологической оснастки на центральном инструментальном складе; выдача их в цеховые инструментально-раздаточные кладовые, а затем доставка на рабочие места; централизованная заточка режущего инструмента; технический надзор за правильностью использования и за сохранностью инструмента и технологической оснастки. На складах и в цеховых кладовых хранятся текущие и страховые запасы инструмента и оснастки, величина которых нормируется, как и расход инструментов. Очень важной в системе инструментального обслуживания является постоянная связь рабочих мест с инструментальными кладовыми (доставка инструмента на рабочие места и возврат изношенного, обеспечение ремонта, заточки или восстановления инструмента). При правильной организации инструментального обслуживания сводятся до минимума потери рабочего времени основных рабочих на смену инструмента или ликвидацию неисправностей в оснастке.

- Наладочная. Чем сложнее применяемое оборудование, тем больше роль этой функции. Первоначальная наладка заключается в установке, оснастке, регулировке и контроле за работой нового или модернизированного оборудования; переналадка — в смене оснастки и регулировке оборудования при переходе к новой технологии или выпуску новой продукции; подналадка — в устранении появляющихся нарушений в работе оборудования, приспособлений и оснастки. По форме может быть планово-предупредительной, осуществляемой по графиками, и дежурной — вызывной, которая применяется на относительно небольших предприятиях и участках. Особенностью функции обслуживания является ее выполнение высококвалифицированными рабочими, превосходящими по своей квалификации рабочих-операторов.

- Энергетическая. Состоит в обеспечении цехов, участков и рабочих мест энергией и межремонтным обслуживанием энергетических установок и устройств. На большинстве машиностроительных предприятий основным видом энергии является электрическая. Но на предприятиях других отраслей промышленности применяются тепловая, гидравлическая и пневматическая виды энергии, и для выполнения энергетической функции создаются специальные службы при отделах главного энергетика или главного механика (на большинстве горных предприятий применяется пневматическое бурение, и здесь создается отдельное компрессорное хозяйство). Как правило, энергетические функции централизованы и находятся под строгим контролем, так как малейший перебой в снабжении рабочих мест энергией вызывает массовые простои и нарушения всей организации труда и производства.

- Ремонтная функция заключается в текущем ремонте и профилактическом обслуживании оборудования, а также в изготовлении или восстановлении не получаемых в готовом виде запасных частей к нему. Основной формой организации ремонта является система планово-предупредительного ремонта (ПНР), заключающаяся в проведении ремонта каждого станка, агрегата или установки после отработки им предусмотренного паспортом числа часов. Осуществление ремонтов, контроль технического состояния оборудования, надзор за соблюдением правил его эксплуатации, организацию работы ремонтно-механических мастерских производят служба главного механика и ее подразделения или функциональные работники в цехах и на участках.

- Контрольная функция обеспечивает систематический контроль качества продукции или работ, а также приемку, испытание и анализ сырья, материалов и полуфабрикатов или комплектующих изделий, получаемых со стороны. Важной ее задачей являются учет, анализ и предупреждение брака продукции. Для организации трудовой деятельности основных рабочих контроль качества и предупреждение брака имеет очень важное значение, так как брак снижает производительность труда, а время, затраченное на выпуск бракованной продукции, равноценно простоям и потерям рабочего времени. Осуществляют контрольную функцию на большинстве предприятий отделы технического контроля (ОТК), а на горнодобывающих предприятиях — отделы главного маркшейдера.

- Транспортная. Ее основная задача — доставка сырья, материалов, полуфабрикатов и комплектующих изделий к рабочим местам, перемещение предметов труда между рабочими местами, участками и цехами, вывоз готовой продукции на склад или к потребителям, а также транспортировка отходов производства. Кроме того, в транспортную функцию входят погрузочно-разгрузочные работы и работы на складах. В крупносерийном и массовом производствах организуются постоянные кольцевые или маятниковые маршруты транспортных средств (авто- и электрокаров, автомобилей, электропоездов и др.). В штучном и мелкосерийном производстве производятся единовременные перевозки технических грузов по планам-графикам или заявкам цехов и участков. Наиболее трудоемкими и тяжелыми являются погрузочно-разгрузочные работы и работы на складах. Поэтому необходимо предусматривать всемерное сокращение тяжелого физического труда за счет применения подъемников, кранов-штабелеров, электро- и автoпoгpyзчикoв и других механизмов.

- Ремонтно-строительная. В ее задачи входят: поддержание в рабочем состоянии зданий, сооружений, их текущий и в некоторых случаях средний ремонт, ликвидация последствий аварий и стихийных бедствий, строительство мелких вспомогательных сооружений, ремонт дорог и подъездных путей, а если на балансе предприятия находятся общежития и жилые дома — то их текущий ремонт.

- Хозяйственно-бытовая. Служит для поддержания чистоты и порядка в производственных и бытовых помещениях, обеспечивает работающих питьевой водой, спецпитанием (молоком, калорийными завтраками, соками), а также всеми видами бытового обслуживания на производстве.

- Складская. Выделяется из транспортной, когда на предприятии большие грузопотоки и имеется сложное и разветвленное складское хозяйство.

Организация обслуживания рабочих мест зависит от масштабов и типа производства, его технической оснащенности и особенностей технологии. В условиях единичного и мелкосерийного производства на небольших предприятиях применяется дежурная форма обслуживания, при которой обслуживающие рабочие вызываются по мере надобности. На более крупных предприятиях и в условиях крупносерийного производства получило развитие планово-предупредительное обслуживание. Оно осуществляется по заранее разработанным графикам и расписаниям по каждой из функций обслуживания (доставка материалов — через каждые 30 мин, подналадка станков — два раза в смену, замена или заточка инструмента — через каждые 45 мин и тд.). Эта форма обслуживания требует тщательной подготовки и обеспечения четкой и бесперебойной работы всех вспомогательных служб предприятия.

На крупных предприятиях в условиях массово-поточного производства применяется стандартная форма обслуживания, при которой все функции обслуживания производятся по стандартных планам и схемам, ритмично и бесперебойно. Эта форма экономична, эффективна, но требует строжайшей производственной дисциплины как в основном, так и во вспомогательном производстве.

Управление обслуживанием может осуществляться централизованным или децентрализованным способами. При централизованном способе обслуживания все функции осуществляются едиными централизованными службами предприятия. При децентрализованном способе все функции обслуживания передаются первичным подразделениям предприятия (цехам, участкам). При небольших объемах производства часть функций по обслуживанию могут выполнять основные производственные рабочие, а вспомогательные рабочие – совмещать две и более функции. Кроме того, на многих предприятиях, где это экономически целесообразно, применяется смешанный способ обслуживания рабочих мест, при котором часть наиболее важных сложных функций осуществляется централизованно (например, профилактика и наладка оборудования), а другие — децентрализовано силами самих цехов и участков.

Важной организационной и экономической задачей является оптимизация численности основных и вспомогательных рабочих. С одной стороны, при недостатке вспомогательных рабочих или их отсутствии основные рабочие вынуждены выполнять целый ряд вспомогательных работ. При сложных работах нужна высокая квалификация наладчика, которую далеко не всегда имеет основной рабочий-оператор. В ряде случаев самообслуживание требует слишком много времени, что резко снижает сменную производительность труда.

С другой стороны, надо иметь в виду, что вспомогательные рабочие сами не производят основную продукцию, но вся выработанная продукция распределяется на всех рабочих. Поэтому чем больше в общей численности будет вспомогательных рабочих, тем при прочих равных условиях совокупная производительность труда будет ниже и наоборот.

В аналитических расчетах необходимо придерживаться общего правила: численность вспомогательных и обслуживающих рабочих должна быть минимальной, но достаточной для ритмичной, бесперебойной работы обслуживаемых ими основных производственных рабочих. Каких-либо стандартов или единых нормативов в соотношении численности основных и вспомогательных рабочих нет: величина этих соотношений зависит от конкретных условий производства. Можно отметить лишь общую закономерность: чем сложнее и многообразнее функции обслуживания, тем больше численность обслуживающих рабочих по отношению к основным. И наоборот.

В относительно простых производствах (строительном, сельскохозяйственном, ремонтном) функции обслуживания немногочисленны и частично выполняются самими основными рабочими, но в сложных промышленных производствах с глубоким разделением труда и высоким уровнем механизации и автоматизации функции обслуживания гораздо многообразнее и сложнее: здесь и регулярное, бесперебойное транспортное обслуживание, и наладка и подналадка оборудования, и регулировка автоматических систем управления, и обеспечение основных рабочих мест инструментом, всеми видами энергии и тд. Поэтому для каждого конкретного производства необходима оптимизация численности основных и вспомогательных рабочих. Задача оптимизации решается методами, рассмотренными выше, как и кооперация труда рабочих вообще: по нормам времени определяется общая трудоемкость какой-либо функции обслуживания, затем делением этой трудоемкости в нормо-часах на количество нормо-часов, вызываемых одним вспомогательным рабочим за сравнимый пери од времени (месяц, квартал, год), определяется численность вспомогательных рабочих, которая и соотносится с численностью основных (обслуживаемых) рабочих. Так создается норматив соотношения. При изменении производственных условий нормативы должны пересматриваться.

Большую роль в организации труда играет его нормирование. Задачи и функции нормирования труда гораздо шире и многообразнее чем просто определение норм и расценок, как считают многие производственники. Нормирование труда — это важный вид экономической деятельности по управлению производством, посредством которого устанавливаются необходимые затраты труда, определяются его результаты, осуществляется кооперация труда работников различных категорий, их расстановка по рабочим местам. В зависимости от потребностей организации производства и труда нормы труда могут выступать в различных видах. Основой всех видов норм труда является норма времени, при посредстве которой для нужд организации труда рассчитываются другие (производные) нормы: норма выработки (определяется делением продолжительности рабочего периода на нормы времени); норма обслуживания (выражается в численности обслуживаемых рабочих); норма численности обслуживания (выражается в численности рабочих, необходимых для обслуживания какого-либо станка, агрегата или поточной линии); норма управляемости (выражается в численности работников, подчиненных тому или иному руководителю производства).

Использование разного рода норм труда в организации трудовых процессов способствует улучшению и ускорению организации труда, повышает оперативность всей организационной работы. Более подробно методы определения различных норм труда рассматриваются в разделе “Нормы труда, их структура и виды”.

Кроме норм в организации трудовых процессов широко применяются и другие методы, разработанные наукой о нормировании труда-В первую очередь это наблюдения за трудовыми процессами: хронометраж, который проводится за кратковременными повторяющимися операциями; фотографирование рабочего времени исполнителей и технологических процессов, проводимое в более длительные отрезки времени (смену или сутки) и позволяющее буквально до минут учесть все затраты и потери рабочего времени с установлением их конкретных причин. Материалы таких наблюдений позволяют быстро и оперативно устранять различные организационные недостатки и создавать условия для высокопроизводительной, ритмичной работы.

Источник: student-servis.ru

Организация рабочего места для стационарной сборки

Рабочим местом называется определенный участок производственной площади цеха, отделения, участка или мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы.

Планировка рабочего места должна удовлетворять следующим требованиям:

- обеспечивать условия производительной работы при максимальной экономии сил и времени сборщика;

- рационально использовать производственную площадь;

- создавать удобства для обслуживания рабочего места;

- не нарушать правила и требования охраны труда и техники безопасности.

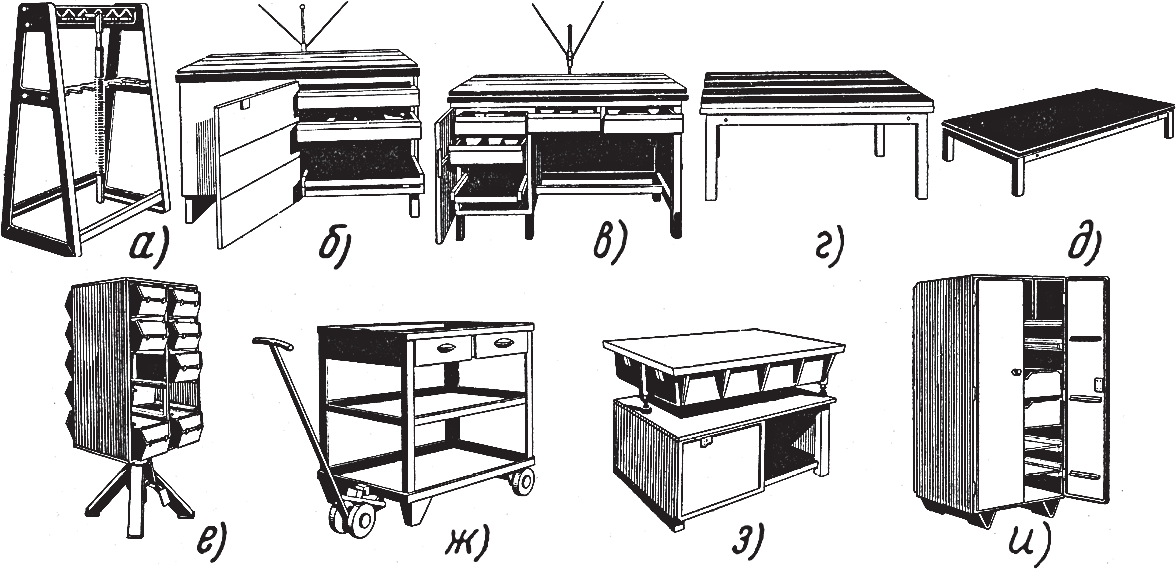

Рис. 1. Приспособления и оборудование для сборочных работ

На рабочем месте могут быть размещены различные приспособления и оборудование для сборочных работ (рис. 1):

- а – стеллажи-стойки для установки на рабочих местах, где изделия типа винтов и валов должны храниться в подвешенном состоянии;

- б – верстаки слесарные с чугунной столешницей и Т-образными пазами или с деревянной столешницей, покрытой пластиком для оснащения рабочих мест слесарей в сборочных цехах единичного, мелкосерийного и серийного производства для организации групповой сборки комплектов и узлов;

- в – верстак слесарный однотумбовый с чугунной столешницей или с деревянной столешницей, покрытой пластиком для выполнения различных слесарно-монтажных работ;

- г – стол слесаря-сборщика с чугунной столешницей и Тобразными пазами или с деревянной столешницей, покрытой пластиком для оснащения рабочих мест слесарей-сборщиков при сборке крупногабаритных сборочных единиц весом до 400 кг и для шабровочных работ;

- д – стеллаж-подставка для хранения на рабочих местах собранных сборочных единиц, сборок, приспособлений;

- е – стеллаж поворотный клеточный двусторонний для хранения на рабочих местах сборщиков мелких крепежных деталей;

- ж – платформа для комплектовочных стеллажей для транспортировки комплектов деталей и сборочных единиц из складов непосредственно на рабочие места;

- з – стол для поверочных плит для установки на них контрольных и поверочных плит и хранения контрольного инструмента и принадлежностей;

- и – шкаф слесаря-сборщика для хранения слесарного и измерительного инструмента, приспособлений и технической документации, необходимой для отладки собранных станков, машин и др.

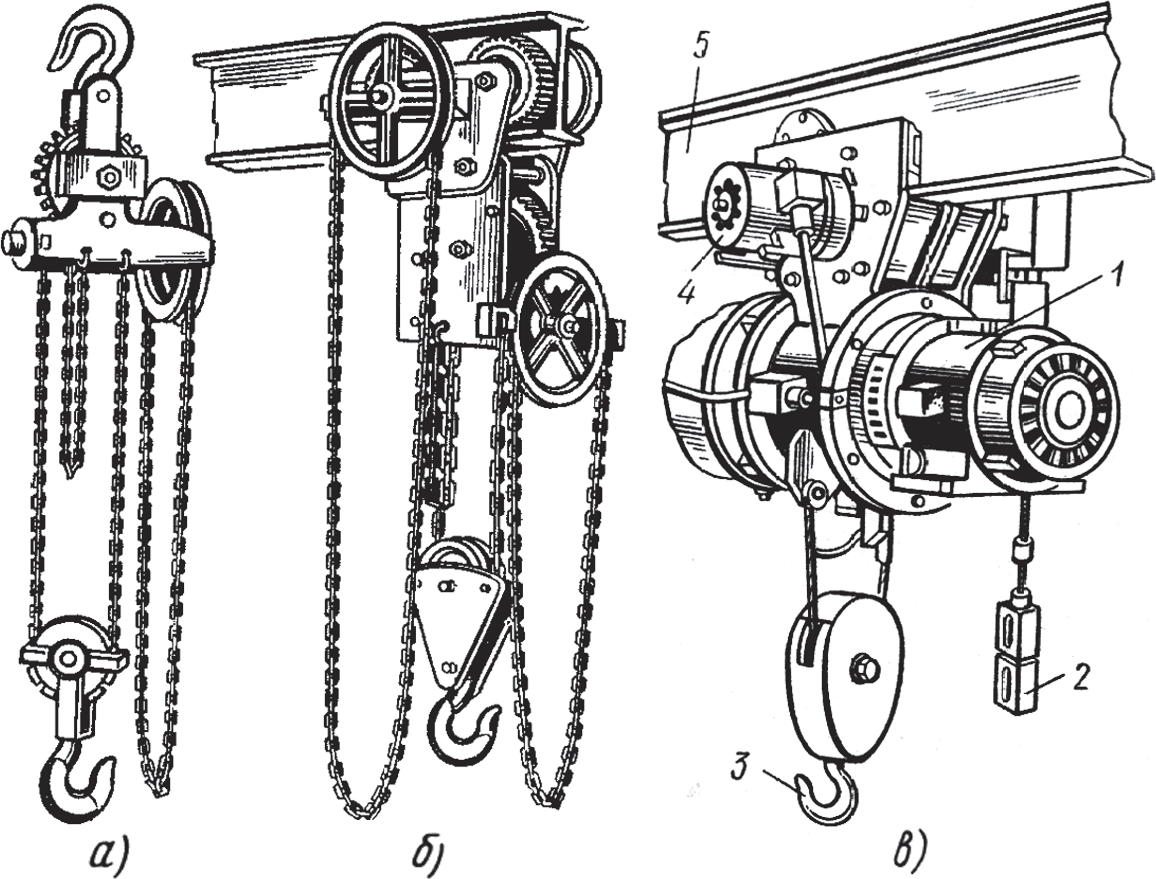

При сборочных работах часто применяют тали (рис. 2, а), с помощью которых поднимают груз при монтаже, а также при погрузке или разгрузке транспортной тележки. Тали подвешивают над местом работы с помощью треноги и другим способом. Грузоподъемность талей разная. Ручная таль с помощью верхнего крюка может быть смонтирована на монорельсе (рис.

2, б), и тогда груз будет перемещаться не только вверх, но и в горизонтальном направлении. С этой же целью при сборке широко применяют электротельферы (рис. 2, в), грузоподъемностью от 2,5 до 50 кН (250 кгс до 5 тс): 1,4 – электродвигатели, 2 – пусковое управляющее устройство, 3 – блок с крюком, 5 – кран-балка, которая может быть консолью или мостом.

Рис. 2. Подъемные устройства, применяемые при сборочных работах

1. Прессы

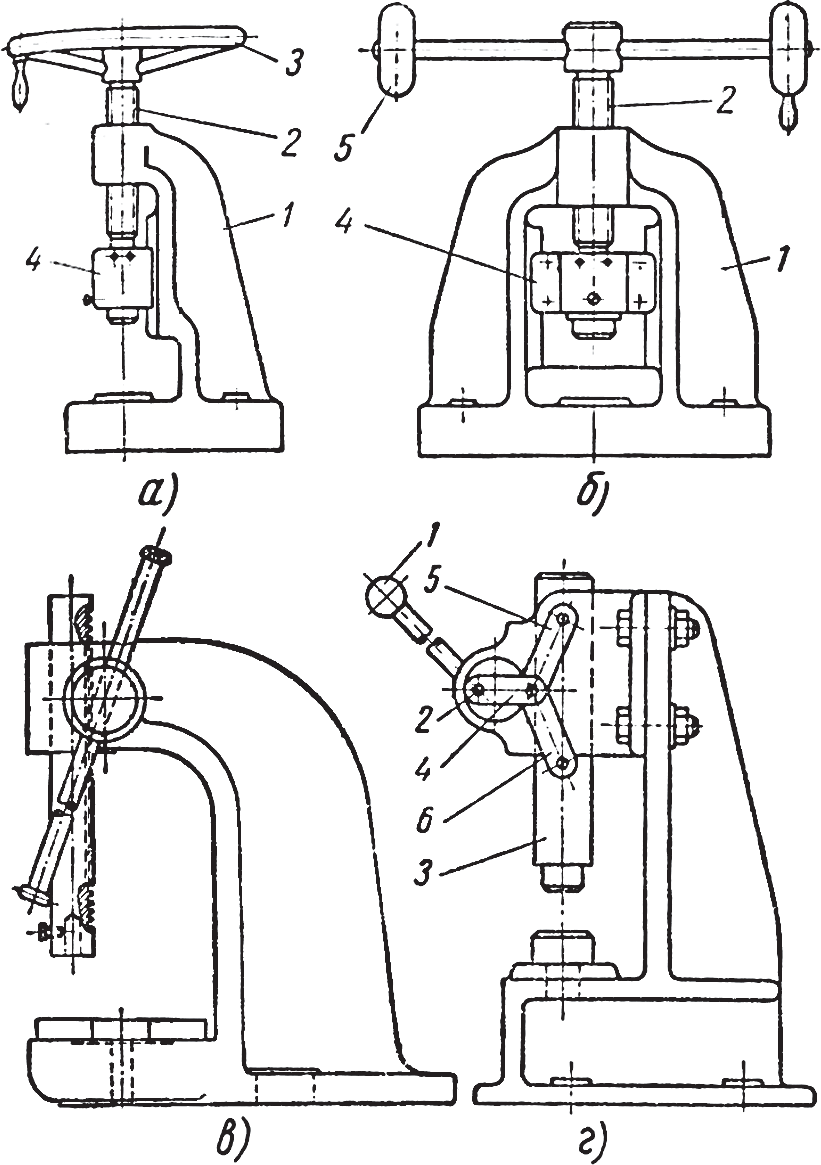

В сборочных цехах применяют ручные винтовые, реечные, эксцентриковые, гидравлические и пневматические прессы.

Винтовые ручные прессы бывают одностоечными (рис. 3, а): и двухстоечными (рис. 3, б), где 1 – стойка, 2 – винт, 3 – маховик, 4 – направляющий ползун, 5 – штанга с грузами. Одностоечные винтовые прессы обычно применяют для создания усилий до 5 ÷ 7,5 кН; с помощью двухстоечных винтовых прессов может быть создано усилие до 50 кН. Ход ползуна винтовых прессов 100-250 мм.

С целью облегчения работы и создания требуемого осевого усилия при работе пресса используют инерционные силы массивного маховика с ручкой (рис. 3, а) или длинной штанги с двумя грузами (рис. 3, б).

Рис. 3. Ручные прессы, применяемые при сборочных работах

Реечные ручные прессы бывают простыми (рис. 3, в) и с промежуточной передачей из одной или нескольких пар зубчатых колес для увеличения передаточного отношения. Реечные прессы обычно применяют для создания усилий до 10 ÷ 30 кН. Ход рейки прессов – 300-350 мм.

Эксцентриковые ручные прессы (рис. 3, г) создают усилие посредством рукоятки 1, которая связана осью с эксцентриком 2. При вращении эксцентрика звено 4 перемещается горизонтально и выпрямляет колено из звеньев 5 и 6, при этом звено 5 только вращается, а звено 6 вращается и перемещается вдоль оси и при этом перемещает шток 3.

Кроме приведенных приспособлений при сборке применяют ручные электродрели, гайковерты, призмы, струбцины, домкраты, съемники и др., которые размещают на рабочем месте слесаря-сборщика.

2. Станочное оборудование

Станочное оборудование включает заточный (точильно-шлифовальный и обдирочный) станок, сверлильный, поперечно-строгальный или фрезерный станок, ножовочный станок и др.

3. Инструмент для сборки и разборки соединений

Для сборки и разборки соединений применяют ручной и механизированный режущий, вспомогательный и слесарномонтажный инструмент.

Расположение оборудования и инструмента на рабочем месте слесаря-сборщика должно обеспечить

- наиболее короткие и энергосберегающие движения;

- до минимума снизить наклоны и повороты корпуса;

- исключить лишние перемещения и трудовые движения;

- обеспечить равномерное выполнение трудовых движений обеими руками.

Для создания таких условий необходимо, чтобы верстак или стол, приспособления, инструменты, стеллажи, а также детали и сборочные единицы, поступающие на сборку, и техническая документация были размещены на рабочем месте слесарясборщика следующих образом:

- все предметы, которые рабочий берет только правой или только левой рукой, кладут соответственно справа или слева от рабочего;

- ближе должны лежать предметы, которые требуются чаще, все, чем пользуются реже, располагают дальше;

- не допускают скученности предметов оснащения, стесняющей действия рабочего, и разбросанности, вызывающей излишние движения и затраты времени на поиски;

- каждый предмет должен иметь свое постоянное место, что делает движения рабочего наиболее экономичными.

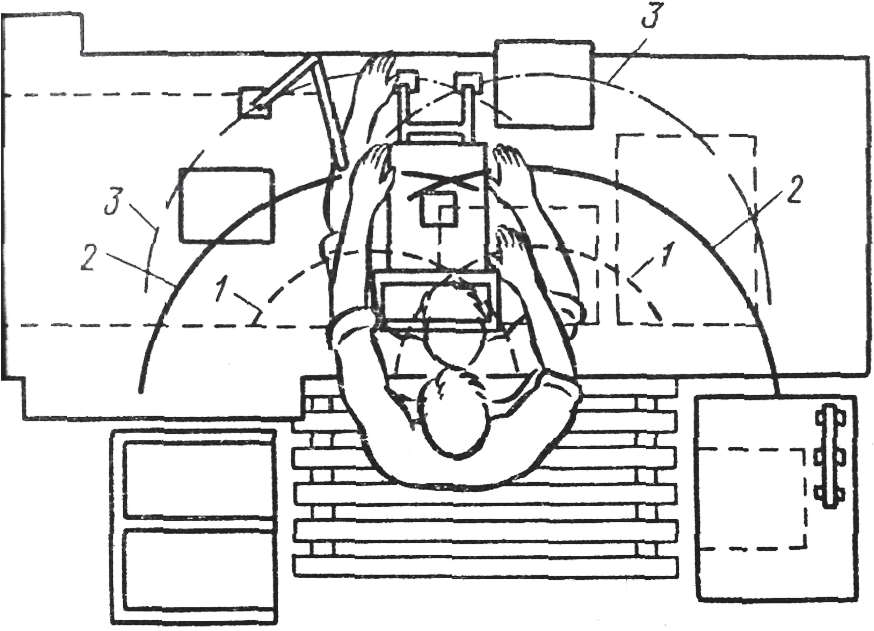

Размещение специального оборудования и технологического оснащения на рабочем месте слесаря-сборщика должно соответствовать пределам досягаемости рук в нормальной рабочей зоне в горизонтальной и вертикальной плоскости (рис. 4 и 5).

Рис. 4. Пределы досягаемости рук слесаря-сборщика в рабочей горизонтальной плоскости: 1 – нормальная зона (1000х350 мм); 2 – максимальная зона (1300х500 мм); 3 – максимальная зона досягаемости рук при наклоне корпуса вперед до 30° (1300х600 мм)

Рис. 5. Пределы досягаемости рук слесаря-сборщика в рабочей вертикальной плоскости

4. Слесарные и слесарно-пригоночные работы

К слесарным и слесарно-пригоночным работам относят: опиливание, шабрение, припасовку, притирку, сверление, развертывание, нарезание резьбы, обрубку, гибку, обработку канавок и доделочные работы после механической обработки, которые выполняют на рабочем месте.

Слесарно-пригоночные работы не являются сборочными и относятся к подготовительным операциям, которые предшествуют выполнению сборочных операций. Эти работы выполняют на рабочем месте для стационарной сборки.

При выполнении слесарно-сборочных работ производят также сверление и развертывание отверстий, нарезание резьбы и другие операции. Эти операции (переходы) могут выполнять вручную с помощью специальных механизмов и приспособлений или на станках.

Для предотвращения попадания металлических опилок, кусочков стружки, абразивной пыли, обтирочных материалов в отверстия и каналы детали, приводящих к нагреву и преждевременному износу трущихся поверхностей и подшипников, детали и узлы необходимо подвергать очистке и промывке. Эти операции выполняют в промывочных баках и шкафах, а также в механизированных моечных машинах.

В качестве промывочной жидкости применяют подогретые водные растворы щелочей, например, водный 3-5% раствор кальцинированной соды с маслом или 0,5% водный раствор мыла. Сильно загрязненные мелкие детали сложной конфигурации очищают в установках с использованием ультразвуковых колебаний высокой частоты.

После промывки детали должны быть тщательно просушены с помощью сжатого воздуха. Особенно тщательно необходимо продувать отверстия, пазы, канавки, где чаще всего задерживаются пыль и грязь. Обдув осуществляется специальным пистолетом, снабженным удлиненным соплом, позволяющим направлять струю воздуха в различные углубления. К тому же малый диаметр сопла позволяет создать сильную струю воздуха.

Источник: extxe.com

Организация рабочего места

Сборник примеров по организации рабочего места в столярной мастерской, как для работы с ручным инструментом, так и для механизированных работ. Коллекция вариантов пополняемая.

Магнитный держатель инструмента

Стильный магнитный держатель от Offerman Woodshop из грецкого ореха с неодимовыми магнитами.

Инструментальная панель от Марка Фиша

Вот такой органайзер для инструмента использует в работе Marc Fish.

Мобильный инструментальный стеллаж

Шлифовальный уголок

Оборудовал его у себя в мастерской John Heisz

Вешалка для струбцин от Марка Фишера

Эту вешалку струбцин Marc Fischer сделал в своей мастерской.

Органайзеры к сверлильному станку

Компактная столярная мастерская

Кен Балатгек (Ken Balatgek from Sinking Spring, PA) расположил свою мастерскую в цокольном этаже дома. В связи с ограниченностью пространства был сделан акцент на мобильность всего оборудования. Инструменты и станки располагаются по периметру, чтобы середина оставалась свободной работы над текущим изделием. Также уделено внимание компактным системам хранения, что также позволило освободить часть площади.

Вертикальные ящики для хранения

Сделал их John Heisz

Стеллаж для хранения текущего запаса материала

Этот стеллаж сделал себе в мастерской Bob Miller для хранения материала, который будет использоваться в ближайшее время. Хранение дерева непосредственно в мастерской позволяет ему акклиматизироваться до начала работ.

Модифицируемый стенд для инструмента

Вешалка для струбцин от DIY Creators

Сделана при обустройстве гаража под мастерскую для разных творческих проектов.

Источник: hobbywood.ru

Организация рабочего места каменщика

Организация рабочего места должна исключить непроизводительные движения рабочих и обеспечить наивысшую производительность труда.

При выполнении каменных работ производительность труда каменщиков во многом зависит от правильной организации рабочего мест, представляющегособой ограниченный участок возводимой стены или конструкции и часть подмостей или перекрытия, в пределах которых сложены материалы и перемещаются рабочие.

Рисунок-1.Рабочее место каменщика при кладке

а-сплошных стен;б-стен с проемами; 1-рабочая зона; 2-зона складирования материалов

Поэтому рабочее место ( рис-1) должно находиться в радиусе действия крана, иметь ширину около 2,5 м и делиться на три зоны: рабочую зону шириной 0,6 …0,7 м между стеной и материалами , в которой перемещаются каменщики; зону материалов шириной около 1 м для размещения поддонов с камнем и ящиков с раствором; зону транспортировки 0,8…0,9 м для перемещения материалов и прохода рабочих, не связанных непосредственно с кладкой.

Число поддонов с камнем и ящиков с раствором и чередование их зависит от толщины стены или конструкции, числа проемов на данном участке и сложности архитектурного оформления. Поскольку наибольшая высота, на которой рационально вести кладку, 1,2 м, то все каменные здания и сооружения по высоте делят на ярусы такого же размера.

Поэтому при достижении такой высоты необходимо прекратить работы и установить или переставить подмости. Поручать эту работу каменщикам нецелесообразно, так как они будут использованы не по специальности и на менее квалифицированных работах. В то же время в период установки или перестановки подмостей каменщики будут простаивать, что не желательно.

Здание в плане делят на захватки и делянки. Захватки примерно равные по объему, выделяют бригаде каменщиков. Каждую захватку разделяют на делянки, работа организуется следующим образом: после окончания кладки одного яруса на одном участке каменщики переходят на другой участок, а на первом устанавливают или переставляют подмости , производят необходимые монтажные работы.

В зависимости от опыта и разряда рабочих каждый выполняет определенную работу. Например, каменщик более высокой квалификации заводит углы, натягивает шнур-причалку, ведет кладку наружной версты. Каменщик более низкой квалификации производит забутку, подает раствор и кирпич, перелопачивает раствор.

Кладку ведут звеньями; по числу человек в звене их называют соответственно двойка, тройка, четвертка, пятерка и шестерка.Звеном двойка ведут кладку столбов, стен небольшой толщины при цепной системе перевязки с большим числом проемов или сложным архитектурным оформлением .

Рисунок-2. Организация работы звеньев каменщика

а — «двойки» при кладке наружной версты; то же, внутренней версты и забутки;

б: I -«тройки» при кладке наружной ложковой версты; II -то же, внутренней версты и забутки;

в — «пятерки»;

1 — каменщик 2-го разряда; 2 — каменщик 3-го разряда; 3 — каменщик 4-го разряда; 4 — каменщик 5-го разряда

В звено двойка входит каменщик 4-5 разряда и каменщик 2 -го разряда. Квалифицированный каменщик ведет все процессы кладки и контролирует ее качество. Подсобный рабочий подает на стену раствор и кирпич ( рис-2). Недостаток организации труда в звене двойка состоит в том, что все операции, как сложные так и простые, ведет квалифицированный каменщик.

Звено тройка возводит стены с менее сложным архитектурным оформлением толщиной в 2 кирпича при цепной системе перевязки и 1 1/2-2 кирпича -при многорядной кладке.В состав звена входит каменщик 4-5 разряда , укладывающий вместе с подсобником верстовые ряды; третий каменщик 2-го разряда самостоятельно ведет забутку и расшивку швов ( рис-2, II).

Звено пятерка ведет кладку стен толщиной в 2 кирпича и более с небольшим числом проемов, несложным архитектурным оформлением и облицовкой. В этом звене каменщик 4-5 разряда с каменщиком 2-го разряда укладывает наружный верстовой или облицовочный ряд; каменщик 3-4 разряда с рабочим -внутренний верстовой ряд; пятый каменщик 2-го разряда устраивает забутку и расшивает швы.

Работа звена каменщиков из 4 человек

В звене пятерка все каменщики загружены более равномерно и в соответствии со сложностью выполняемых операций. Звено шестерка ведет кладку стен толщиной более 2 кирпичей с небольшим числом проемов и без сложных архитектурных оформлений. Работая по поточно-кольцевому способу, кладку осуществляют как бы тремя двойками.

Первая двойка, состоящая из каменщика 4-5 разряда и подручного 2-го разряда, укладывает наружный верстовой ряд. За ним движется вторая двойка, состоящая из каменщика 3-4 -го разряда и подручного 2-го разряда, укладывающая внутренний верстовой ряд. Третья двойка-каменщик 3-го разряда со своим подручным устраивает забутку.

Каждый каменщик сам следит за правильностью кладки, а каменщик низкого разряда подает на стену кирпич, раствор и помогает каменщику переставлять причальный шнур. В настоящее время наибольшее распространение получила схема поточной организации производства каменных и монтажных работ.

Рисунок-3. Поточная организация каменной кладки и монтажа

а — последовательность перехода каменщиков и монтажников по захваткам и ярусам; б — циклограмма производства работ: 1 — кирпичная кладка; 2 — юнтажные работы; 3 — заполнение оконных и дверных проемов; 4 — устройство подмостей; 5 — запивка швов; б — разборка подмостей с установкой их на землю; 7 — подъем на перекрытие материалов для поэтажных работ

Одновременно выполняются работы на нескольких захватках ( рис-3). При работе одним краном на двух захватках достигают высокой производительности труда, выполняя в первую смену кладку стен на высоту одного яруса, во вторую -монтаж перекрытий, элементов лестничных клеток и других сборных элементов, а в третью-подготавливая фронт работ для каменщиков( установки подмостей, подача материалов).

Источник: stroivagon.ru