19.2. Состав работ, выполняемых при строительстве линейной части трубопроводов

При сооружении линейной части трубопроводов выделяют два периода — подготовительный и основной.

В ходе подготовительного периода выполняют следующие виды работ:

— подготовку строительной полосы;

— устройство временных и постоянных дорог.

Разбивку трассы производит специальная бригада, включающая представителей проектной организации (изыскателей), генподрядчика и заказчика. При разбивке трассы через каждые 3. 5 км устанавливают временные реперы, связанные нивелирными ходами с постоянными реперами, и постоянные реперы на переходах через реки, болота, железные и автомобильные дороги. Кроме того, закрепляют и привязывают оси и углы поворота трассы. В местах пересечения трассой трубопровода подземных сооружений на поверхности земли устанавливают соответствующие знаки.

Одновременно с разбивкой трассу передают генподрядчику.

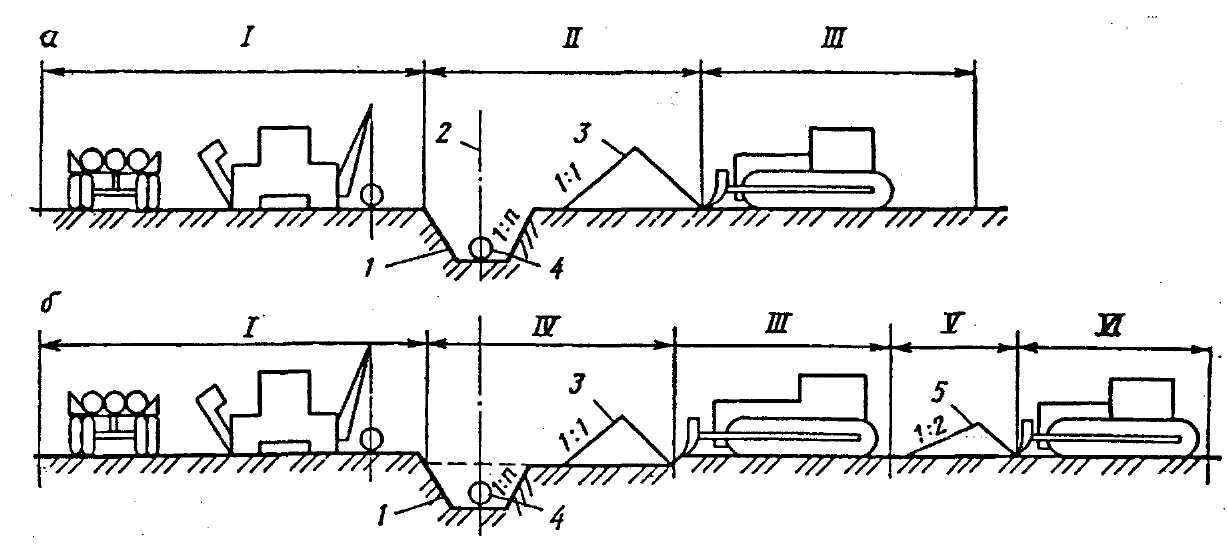

Отвод земель под строительство у землепользователей осуществляется заблаговременно, чтобы не нанести им ущерба (например, посевам или плановым заготовкам древесины). Ширина полосы отвода земли для строительства магистрального трубопровода ограничена действующими нормативами. При прокладке трубопровода без рекультивации (восстановления плодородного слоя) земель она составляет от 19 до 45,5 м, а с рекультивацией — до 60 м. Общая ширина строительной полосы складывается из следующих зон (рис. 19.1): I — прохода строительной колонны; II — разработки траншеи и отвала грунта; III, VI — работы бульдозера; [V — рекультивации; V -отвала плодородного слоя.

Демонтаж участков линейной части магистральных газопроводов для нужд ООО «Газпром трансгаз Саратов»

В ходе подготовки строительной полосы осуществляется ее расчистка и планировка. При расчистке мелкий лес (диаметром до 20 см) и кустарник удаляют бульдозерами, кусторезами, корчевателями-собирателями и другими машинами. Крупные деревья спиливают бензомоторными пилами. Камни и валуны удаляют со строительной полосы целиком или после дробления взрывами.

Необходимость планировки полосы строительства связана с созданием условий для обеспечения проезда строительных машин, а также с тем, что радиус изгиба трубопровода в вертикальной плоскости не должен быть меньше некоторого минимально допустимого значения.

Устройство временных и постоянных дорог необходимо для выполнения основных работ на трассе трубопровода, для доставки материалов и грузов, передвижения строительных машин и механизмов, а также для ухода за трубопроводом в процессе его эксплуатации.

Часть дорог функционирует только в период строительства (временные), другие используются и после его окончания (постоянные).

При спокойном рельефе и достаточной несущей способности земной поверхности дороги сооружают путем разравнивания грунта грейдером. При необходимости их несущая способность может быть повышена подсыпкой гравия, каменной мелочи, металлургического шлака. На болотах дороги сооружают из бревен, дощатых щитов, железобетонных плит, а зимой сооружают зимники путем намораживания льда толщиной 15. 20 см с изготовлением настила из бревен.

Скачать всн 012-88 строительство магистральных и промысловых трубопроводов. контроль качества и пр.

Ширина дорог должна быть не менее 3,5 м.

В ходе основного периода выполняются следующие виды работ:

— погрузочно-разгрузочные и транспортные работы;

— очистка внутренней полости и испытание трубопроводов.

Общая технологическая схема производства работ на строительстве линейной части трубопровода и комплекс используемых при этом машин приведены на рис. 19.2.

19.3. Сооружение линейной части трубопроводов Погрузочно-разгрузочные и транспортные работы

В состав данных видов работ входят выгрузка труб из железнодорожных вагонов, барж, судов; транспортировка их от пунктов назначения (станций, портов, пристаней) к трубосварочным базам, местам промежуточного складирования или непосредственно на трассу трубопровода.

На погрузо-разгрузочных работах наиболее часто используют автокраны и трубоукладчики. При подъеме труб, изолированных в заводских условиях, используют мягкие полотенца, траверсы и клещевые захваты.

Рис. 19.1. Зоны полосы отвода земель для строительства магистрального трубопровода:

а — расстановка механизмов без выполнения рекультивации; б — то же, при выполнении рекультивации; зоны:

1 — прохода строительной колонны и трактора; II — разработки траншеи и отвала грунта; III, VI — работы бульдозера; IV- рекультивации; V- отвала плодородного слоя;

1 -траншея; 2 — ось траншеи; 3,5 — отвал соответственно минерального грунта и плодородного слоя; 4 — трубопровод;

Рис.19.2. Общая технологическая схема производства работ на строительстве трубопровода и комплекс машин для строительства:

1 — роторный траншейный экскаватор; 2 — бульдозер; 3 — автокран; 4, 17-автотрубовозы; 5, 11, 16,18 — трубоукладчики; 6 — трубогибочный станок; 7 — битумоплавильные котлы; 8 — траншеезасыпатель; 9 — автобитумовоз; 10 — изоляционная машина; 12 — очистная машина; 13 -трубосварочная база; 14, 15 — сварочные генераторы

Транспортировку отдельных труб и секций из нескольких труб, сваренных на трубосварочной базе, осуществляют на специальнообо-рудованных машинах — трубовозах или плетевозах, изготавливаемых на базе автомобилей марок «Урал», ЗИЛ, КрАЗ, МАЗ или тракторов типа К700, К701. В последние годы при строительстве магистральных трубопроводов для перевозки материалов, оборудования и конструкций широко используют вертолеты.

Земляные работы

Объем земляных работ на линейной части зависит от схемы прокладки трубопровода и профиля траншеи.

В настоящее время применяют следующие схемы прокладки магистральных трубопроводов: подземная, полуподземная, наземная и надземная. Выбор схемы прокладки определяется условиями строительства и окончательно принимается на основании технико-экономического сравнения различных вариантов.

Подземная схема (рис. 19.3) предусматривает укладку трубопровода в грунт на глубину превышающую диаметр труб. При подземной прокладке не загромождается территория и после окончания строительства используются пахотные земли, отсутствует влияние атмосферных условий на изоляционное покрытие и свойства перекачиваемого продукта. Однако на участках с вечномерзлыми, скальными и болотистыми грунтами данная схема прокладки является не экономичной из-за высокой стоимости земляных работ. Кроме того, на участках с высоким уровнем грунтовых вод требуются дополнительные затраты на балластировку трубопроводов.

Полуподземная схема прокладки (рис. 19.4) применяется при пересечении трубопроводом заболоченных или солончаковых участков, при наличии подстилающих скальных пород. Трубопровод укладывается в грунт на глубину менее диаметра с последующим обвалованием выступающей части.

Наземная схема прокладки (рис. 19.5) в насыпи используется преимущественно в сильно обводненных и заболоченных районах. Ее недостатками являются слабая устойчивость грунта насыпи и необходимость устройства большого числа водопропускных сооружений.

Надземная прокладка трубопроводов или их отдельных участков применяется в пустынных и горных районах, местах распространения вечномерзлых грунтов (рис. 19.6), а также на переходах через естественные и искусственные препятствия (рис. 19.7). При надземной прокладке объем земляных работ сводится к минимуму, не провоцируется начало растепления вечномерзлых грунтов, отпадает необходимость в устройстве защиты от почвенной коррозии и блуждающих токов. Однако надземная прокладка имеет недостатки: загромождается территория, требуются дополнительные затраты на устройство опор, удерживающих трубопровод, специальных проходов для миграции животных и проездов для техники и т.д.

Рис. 19.3. Подземные схемы прокладки трубопровода:

а — прямоугольная форма траншеи; б — трапецеидальная форма траншеи; в — смешанная форма траншеи; г — укладка с балластировкой седловидными пригрузами; д — укладка с использованием винтовых анкеров для закрепления против всплытия

Наиболее распространенной (98 % от общей протяженности) является подземная прокладка трубопроводов. В этом случае к земляным работам относят рытье траншеи и обратную засыпку уложенного в траншею трубопровода.

Выбор метода разработки грунтов зависит от их прочности. Мягкие грунты разрабатывают послойным срезанием с помощью экскаваторов, бульдозеров или скреперов, скальные — взрывным способом, мерзлые — с применением предварительного рыхления.

Экскаватор — это землеройная машина с рабочим органом в виде одного или нескольких ковшей, снабженных режущими кромками в виде ножа или отдельных зубьев. При углублении в грунт и движении ковша происходит сначала его заполнение срезаемым грунтом, а затем удаление грунта в отвал, после чего цикл повторяется.

Для рытья траншей при сооружении магистральных трубопроводов применяют одноковшовые и многоковшовые (роторные) экскаваторы. Одноковшовые (с обратной лопатой) экскаваторы (рис. 19.8) применяют в основном при ведении земляных работ в особых случаях: в условиях болот, в местах установки запорной арматуры, на переходах магистральных трубопроводов через естественные и искусственные препятствия и т.д. Однако одноковшовые экскаваторы относятся к машинам циклического действия, у которых рабочий цикл (разработка грунта) чередуется с холостым циклом (выгрузка ковша), поэтому их производительность невысока.

Наибольшее применение при рытье траншей в необводненных грунтах получили высокопроизводительные многоковшовые (роторные) экскаваторы (рис. 19.9). Основным рабочим органом многоковшового экскаватора служит ротор с 14. 24 ковшами малой вместимости (0,12. 0,25 м 1 ). Ротор закрепляют на раме в задней части гусеничного трактора.

Для приема грунта из ковшей и удаления его в отвал за бровку траншеи служит ленточный транспортер. При рытье траншеи ротор, вращающийся от двигателя через передаточный механизм, сначала погружают в грунт на проектную глубину, а затем машинист включает передний ход экскаватора.

Областью преимущественного применения многоковшовых (роторных) экскаваторов является рытье траншей в относительно сухих грунтах на прямолинейных участках сравнительно большой протяженности.

В условиях болот сооружение траншей может производиться одним из следующих способов: 1) обычным одноковшовым экскаватором со щитов, понтонов, салазок; 2) экскаватором в болотном исполнении; 3) подрывом удлиненных зарядов.

Рис. 19.4. Полуподземная схема прокладки трубопровода

Рис. 19.5. Наземная схема укладки:

1 — трубопровод; 2 — хворостяная подготовка; 3 — насыпь (обвалование); 4 — лежневая дорога; 5 — противопожарная канава-резерв

Рис.19.6. Надземные схемы укладки линейной части магистрального трубопровода:

а — прямолинейная прокладки с П-образными компенсаторами; б — зигзагообразная прокладка; в — упругоискривленный самокомпенсирующийся трубопровод; г — прямолинейная прокладка со слабо-изогнутыми компенсационными участками;

1 — трубопровод; 2 — неподвижная (анкерная) опора;

3 — промежуточная продольно-подвижная опора;

4 — П-образный компенсатор; 5 — промежуточная свободноподвижная опора; 6 — шарнирная опора; 7 — слабоизогнутый компенсационный участок

Рис. 19.7. Надземные схемы переходов через естественные и искусственные препятствия:

а — однопролетный балочный переход; б — арочный переход; в — многопролетный балочный переход с компенсатором; г — трапецеидальный переход; д — вантовый переход; е — висячий переход; ж — переход в виде самонесущей провисающей нити;

1 — трубопровод; 2 — опора; 3 — пилон; 4 — якорь; 5 — несущий трос

Рис.1 9.8. Схема одноковшового экскаватора:

1 — ковш; 2 — гидравлический цилиндр ковша; 3 — рукоять;

4 — гидравлический цилиндр рукоятки; 5 — вставка;

6 — гидравлический цилиндр стрелы; 7 — стрела;

8 — поворотная платформа; 9 — ходовая гусеничная тележка

Рис. 19.9. Роторный траншейный экскаватор:

1 — тягач; 2 — механизм подъема рабочего органа; 3 — ролики; 4 — ковш; 5 — рама; б — зачистной щит; 7 — колесо; 8 — внешняя рама; 9 — ротор

Разработку траншей в скальных грунтах ведут буровзрывным методом. Сначала бурят небольшие скважины — шпуры, в которые закладывают заряды взрывчатого вещества. При одновременном подрыве зарядов скальная порода разрушается и затем удаляется в отвал одноковшовыми экскаваторами. Чтобы впоследствии не повредить изоляцию трубопровода на дне траншей в скальных грунтах устраивают постель из мягкого грунта (например, песка).

При рытье траншей в зимнее время или в условиях вечной мерзлоты используют различные методы: предварительное оттаивание мерзлых грунтов, резка мерзлых грунтов баровыми машинами, предварительное рыхление мерзлых грунтов взрывом. Однако наиболее часто применяют предварительное рыхление мерзлых грунтов с помощью специальных машин-рыхлителей. Рыхлитель — это мощный гусеничный трактор, оснащенный зубьями из прочной стали. С их помощью мерзлый грунт разрыхляют на глубину 0,3. 0,5 м, а затем удаляют его в отвал экскаватором.

В условиях пустынь для рытья траншей используют мощные бульдозеры с отвалами, выполненными в форме полуковшей-полу-совков.

После того как сваренный и заизолированный трубопровод уложен в траншею ее засыпают. Для этого используют бульдозеры, роторные траншеезасыпатели, одноковшовые экскаваторы или драглайн, которые перемещают грунт из отвала.

Сварочно-монтажные работы

Сварочно-монтажные работы выполняют для соединения отдельных труб в непрерывную нитку магистрального трубопровода. При производстве сварочно-монтажных работ приняты две основные схемы их организации:

1) сварка отдельных труб длиной 6 и 12м на трубосварочной базе в трубные секции длиной 24 или 36 м с последующей их доставкой на трассу сооружаемого участка;

2) вывоз отдельных труб непосредственно на трассу, где их и сваривают.

При строительстве магистральных трубопроводов применяют, в основном, электродуговую сварку. В этом случае к трубе и к электроду подведены разноименные электрические заряды. При приближении электрода к трубе на определенное расстояние возникает непрерывный электрический разряд, называемый дугой. От тепла электрической дуги металл свариваемых деталей и электрода плавится. При этом металл электрода формирует сварочный шов, упрочняющий место сварки.

В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов — источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора.

Различают ручную и автоматическую электродуговую сварку.

Сварочный пост для ручной электродуговой сварки оборудуют источником питания электрической дуги (сварочным генератором) и двумя электрическими кабелями с прочной изоляцией, на конце одного из которых находится электрододержатель клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду.

Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель с закрепленным в нем электродом вдоль линии соприкосновения труб и формирует сварочный шов. Каждый электрод состоит из стального стержня диаметром 3. 5 мм, изготовленного из малоуглеродистой проволоки, и специального покрытия на поверхности стержня. Покрытие электродов предназначено для достижения сразу нескольких целей: а) для защиты металла сварного шва от проникновения в него из воздуха азота и кислорода, что значительно повысило бы хрупкость шва; б) для обеспечения стабильного горения дуги; в) для легирования металла сварного шва и т.д. В связи с этим электродные покрытия имеют достаточно сложный состав.

Достоинствами ручной электродуговой сварки является возможность сварки неповоротных стыков трубопровода (т.е. отсутствует необходимость вращения труб) и менее жесткие требования к подготовке труб к сварке, чем при ее выполнении другими способами.

Автоматическая электродуговая сварка была разработана в нашей стране в 30-е годы и применяется при сооружении магистральных трубопроводов с 1948 г.

При автоматической сварке применяют не отдельные электроды, а сварочную проволоку диаметром 2. 4 мм, которая подается к месту сварки из бухты. Никакого покрытия проволока не имеет. Вместо этого к месту сварки из бункера сварочной головки непрерывно поступает и укладывается слоем толщиной 40. 50 мм специально приготовленный зернистый материал — флюс. Слой флюса играет ту же роль, что и покрытие электродов.

Сварка закрытой дугой под флюсом обеспечивает хорошее качество сварного шва, несмотря на высокую скорость ее выполнения — 60. 100 м/ч. Однако автоматическую сварку под флюсом можно выполнять только в нижнем положении, что достигается вращением труб — то есть на трубосварочных базах. Однако и здесь автоматическую сварку применяют только после того как трубы будут «прихвачены» друг к другу, т.е. когда ручной сваркой выполнен самый первый (корневой) шов.

До начала сварочных работ проводят подготовку кромок труб: их зачистку и разделку кромок. Зачистка необходима во избежание образования большого числа пор в сварном шве. Заключается зачистка в том, что торцовую часть каждой трубы на длине около 1 м очищают от грязи, наледи и снега. Кроме того, на расстоянии 10.

20 мм от торца трубы наружную и внутреннюю поверхности труб, а также их кромки очищают от окалины, ржавчины и грязи до металлического блеска стальными щетками или портативными шлифовальными машинками с абразивными кругами. Разделка кромок заключается в снятии фаски различной формы с торцов труб с целью обеспечения их полного провара. Разделка может быть односторонней, выполняемой с внешней поверхности трубы (ее делают на заводах по производству труб), и двусторонней, выполняемой снаружи и изнутри.

При сборке стыков труб необходимо обеспечить их соосность, совпадение внутренних кромок и сохранение необходимых зазоров. Для этого при проведении сборочно-центровочных операций применяют специальные устройства — внутренние или наружные центраторы. Наиболее качественную сборку стыков обеспечивает применение внутренних центраторов (рис. 19.10).

Они снабжены специальным распорным механизмом, выравнивающим кромки труб. Достоинством внутренних центраторов является то, что стык открыт снаружи и поэтому можно вести сварку без предварительной прихватки. Если центратор достаточно мощный, то с его помощью можно даже устранить овальность концов труб. Внутри труб внутренний центратор перемещают вручную с помощью длинной штанги, либо с использованием электродвигателя.

Наружные центраторы (рис. 19.11) применяются в тех случаях, когда невозможно применение внутренних (например, при сварке захлестов). Они представляют собой многозвенную конструкцию, охватывающую торцы обеих труб снаружи. Стыки, собранные с помощью наружных звенных центраторов, фиксируют с помощью коротких швов длиной 60. 80 мм, называемых прихватками, после чего наружный центратор снимают со стыка и накладывают сплошной шов.

С 1952 г. на строительстве магистральных трубопроводов применяется электроконтактная стыковая сварка оплавлением. Она предусматривает нагрев торцов труб до высокой температуры и их последующее соединение под воздействием осевого сдавливания. Преимуществом электроконтактной сварки является ее высокая производительность, поскольку сварное соединение в данном случае образуется сразу по всему периметру стыка в течение 5. 10 мин. При электродуговой же сварке сварное соединение формируется последовательным наложением нескольких слоев шва по периметру трубы.

Рис. 1910. Общий вид внутреннего центратора ЦВ-102:

1 — рамки; 2 — рама; 3 — центрирующий механизм; 4 — гидрораспределитель; 5 — штанга; 6 — опорные колеса; 7 — поршневой насос; 8 — электродвигатель постоянного тока; 9 — обратный клапан; 10 — предохранительный клапан

Рис. 9.11. Наружный многозвенный центратор:

1 — натяжной винт; 2 — крестовина; 3 — накидной замок; 4 — рамки; 5,6- звенья

Основой установки для электроконтактной сварки являются кольцевые трансформаторы, устанавливаемые на торцы свариваемых труб. Кроме того, в состав установки входят механизмы центровки труб, равномерного подвода тока, перемещения труб в процессе оплавления, а также снятия частиц затвердевшего металла (грата) с внутренней и наружной поверхности труб. Все перечисленные операции выполняют передвижные комплексы «Север».

Недостатком электроконтактной сварки являются более жесткие требования к торцам труб (меньшие допуски по овальности, разностенно-сти и др.), чем при электродуговой и автоматической сварке.

К перспективным методам сварки труб относятся сварка лазером, трением, взрывом и т.д.

Изоляционно-укладочные работы

Изоляционно-укладочные работы проводят после сварки трубопровода в непрерывную нить и отрывки траншеи проектного профиля.

Перед нанесением на трубопровод изоляционного покрытия его поверхность необходимо очистить от грязи, ржавчины, окалины, снега и льда, чтобы обеспечить лучшую прилипаемость изоляции.

Для очистки и изоляции трубопроводов в трассовых условиях используются специальные машины. Очистные машины предназначены для очистки наружной поверхности труб до металлического блеска и нанесения грунтовки на поверхность трубопровода. Очистная машина представляет собой цилиндрический (кольцевой) корпус, внутри которого находятся силовая и очистная установки.

Машина надевается на трубу и перемещается вдоль оси с помощью двигателя внутреннего сгорания. Одновременно осуществляется механическая очистка поверхности трубопровода с помощью скребков и металлических щеток, вращающихся вокруг трубы. Битумная грунтовка подается из бачка насосом и разравнивается на поверхности трубы «полотенцами».

Изоляционные машины предназначены для нанесения на трубопровод мастичного или полимерного пленочного изоляционного покрытия. Изоляционная машина (рис.

19.12) также, как очистная, одевается на трубу и перемещается по ней на ходовых колесах 8 с помощью двигателя внутреннего сгорания 3. Машина для нанесения мастики (битумной, АСМОЛ и др.) снабжена емкостью, из которой горячая расплавленная мастика шестеренным насосом через сопло подается на верхнюю образующую трубы и далее — стекает по ней вниз. Формирование изоляционного покрытия необходимой толщины осуществляется с помощью специальной обечайки, перемещающейся соосно трубе.

Излишки мастики собираются в бачок, из которого они вновь возвращаются в верхнюю емкость. Для намотки стеклохолста и оберточного материала изоляционная машина оборудована специальным механизмом, состоящим из большой кольцевой звездочки, на боковой поверхности которой имеются оси. На них навешивают шпули с соответствующим рулонным материалом (стеклохолстом, бризолом и т.п.). Конец рулона приклеивается к поверхности трубы и при вращении звездочки с натягом наматывается на трубу. Механизм для намотки рулонных материалов расположен в задней части изоляционной машины.

Изоляционная машина для нанесения на трубопровод полимерных липких лент отличается тем, что не имеет устройств для подогрева и нанесения мастики.

В последние годы появились машины, которые совмещают выполнение функций очистки поверхности трубопровода и нанесения на него полимерных лент. Они представляют собой два последовательно расположенных на общей раме агрегата — силового и изолировочного.

Силовой агрегат состоит из дизельного двигателя и коробки перемены передач, а изолировочный включает очистное устройство и механизм нанесения полимерной ленты, аналогичные ранее описанным. Силовой и изолировочный агрегаты соединены на шарнирах, что обеспечивает прохождение машин по трубопроводу на криволинейных участках. Дополнительно такая машина оснащена устройством отсоса пыли, образующейся при очистке трубы. Применение комбинированных машин (комбайнов) позволяет сократить количество потребной техники (машин для изоляции и трубоукладчиков), уменьшить количество обслуживающего персонала, снизить суммарные затраты мощности и металлоемкость машин.

Изоляционно-укладочные работы на строительстве магистральных трубопроводов выполняются двумя способами: совмещенным и раздельным.

При совмещенном способе очистка наружной поверхности трубопроводов, их изоляция и укладка в траншею объединены в один процесс, выполняемый механизированной изоляционно-укладочной колонной (рис. 19.13). На трубопровод надевают очистную и изоляционную машины, поднимают его трубоукладчиками, установленными на определенном расстоянии друг от друга и начинают работы, перемещаясь вдоль бровки траншеи. Заизолированный трубопровод опускают на подготовленное дно траншеи. Количество и расстановка трубоукладчиков зависит от веса единицы длины трубопровода, то есть от его диаметра и толщины стенки. Основные требования при этом таковы: 1) напряжения, возникающие в трубопроводе, должны вызывать только упругие деформации металла; 2) изоляционное покрытие в момент касания дна траншеи должно иметь механическую прочность, исключающую ее повреждение частицами грунта; 3) должно быть предотвращено опрокидывание трубоукладчиков/

Рис. 19.12. Самоходная битумоизоляционная машина:

I — шпуля; 2 — насадок; 3 — двигатель; 4 — силовая передача;

5 — рычаги управления; 6 — прижимное устройство; 7 — насос; 8 — ходовое колесо; 9 — обечайка; 10 — ванна;

II — обмоточный механизм

При раздельном способе ведения работ процессы изоляции и укладки отделены друг от друга. Благодаря этому, появляется возможность изолировать трубы еще до рытья траншей, т.е. создавать задел, обеспечивающий ускорение работ. В данном случае при строительстве используют заранее изолированные (например, в заводских условиях или на полевых базах) трубы и секции труб. Недостатками способа являются: 1) необходимость изоляции стыков при соединении труб или секций в нитку; 2) неизбежность повреждения изоляционного покрытия при погрузочно-разгрузочных и транспортных работах. Поэтому раздельный способ ведения изоляционно-укладочных работ найдет широкое применение только при применении высокопрочных изоляционных покрытий (эмалевых, эпоксидных, алюминиевых).

Областью преимущественного применения раздельного способа является проведение изоляционно-укладочных работ на болотах и на обводненных участках. В этом случае, с одной стороны, прохождение тяжелой техники изоляционно-укладочных колонн затруднено, а с другой, необходимо предотвратить всплытие пустого трубопровода, т.е. надежно закрепить его на проектных отметках.

Заизолированный трубопровод укладывают в подготовленную траншею одним из следующих способов:

— протаскиванием готового трубопровода по дну траншеи;

— протаскиванием по поверхности водоема с наращиванием секций и последующим погружением на дно траншеи;

— сплавом балластированного трубопровода на понтонах.

В первом случае на головную часть плети надевают специальный оголовок и протаскивают трубопровод по дну подводной траншеи с помощью лебедки, находящейся на противоположном берегу болота или обводненного участка. Чтобы избежать повреждения изоляции трубопровод предварительно футеруют матами из деревянных реек. Предотвращение всплытия трубопровода достигается предварительной установкой на нем чугунных и железобетонных грузов-утяжелителей.

Во втором случае готовую секцию трубопровода без грузов-утяжелителей с заглушкой на переднем торце перемещают по водной поверхности. После окончания протаскивания одной секции к ней сваркой присоединяют другую длиной 100. 200 мм возобновляют протаскивание. После установки всей плети над траншеей ее погружают на дно траншеи навешиванием грузов-утяжелителей с понтонов.

В третьем случае заизолированный трубопровод с закрепленными на нем грузами-утяжелителями сплавляют по воде на понтонах, удерживающих его на плаву, и устанавливают над осью траншеи. Затем трубопровод погружают на дно траншеи путем последовательного отсоединения понтонов.

Рис.19.13. Схема проведения изоляционно-укладочных работ совмещенным способом при различных диаметрах трубопровода:

Э-529. 820 мм; 6-1020 мм; в-1220 мм; г-1420 мм

1-7 места расположения кранов-трубоукладчиков

по ходу колонны;

I, II — очистная и изоляционная машина;

L 1, L2- расстояние между кранами-трубоукладчиками и их

Очистка внутренней полости и испытание трубопроводов

При строительстве внутрь трубопровода попадают грязь, вода, снег, инструменты и другие посторонние предметы. Кроме того, на внутренней поверхности труб имеется окалина, а порой и ржавчина. Если их не удалить, то впоследствии перекачиваемый продукт будет загрязнен и его качество ухудшится. Кроме того, могут образоваться пробки (в местах установки запорной арматуры, на фильтрах и т.п.), препятствующие движению потока. В связи с этим после выполнения сварочно-монтажных, изоляционно-укладочных и земляных работ производят очистку внутренней полости трубопроводов.

Применяют два способа очистки: продувку воздухом (или газом) и промывку водой.

В настоящее время основным способом очистки внутренней полости трубопроводов диаметром менее 219 мм является продувка трубопроводов высокоскоростным потоком воздуха или газа. Предпочтительнее осуществлять продувку сжатым воздухом.

В качестве ресивера (емкости для накопления сжатого воздуха) используется смежный участок трубопровода, перекрытый с двух сторон запорной арматурой или заглушками. Воздух нагнетается в него передвижными компрессорными станциями. Геометрический объем ресивера должен быть не меньше объема очищаемого участка, а давление воздуха в нем должно быть равно 0,6. 1,2 МПа.

Для очистки трубопроводов диаметром более 219 мм их продувку выполняют с использованием очистных поршней, перемещаемых потоком сжатого воздуха.

В отдельных случаях, как исключение, по специальному согласованию продувку выполняют природным газом. Его источниками могут быть:

— месторождения газа, расположенные вблизи трассы трубопровода или питающие строящийся магистральный газопровод;

— проложенный рядом действующий магистральный газопровод.

Однако следует иметь в виду, что природный газ образует с воздухом взрывоопасную смесь. Поэтому при продувке газом с использованием очистных поршней, способных вызвать искру от столкновения с инородными предметами, из трубопроводов предварительно должен быть вытеснен воздух. Для этого очищаемый участок продувают одним газом под давлением не более 0,2 МПа. Вытеснение воздуха считается законченным, когда концентрация кислорода в газе, выходящем из трубопровода станет не более 2 %. Содержание кислорода определяют газоанализатором.

Промывка внутренней полости трубопроводов водой применяется в случаях, когда их испытание на прочность и герметичность будет проводиться гидравлическим способом. При промывке по трубопроводам в потоке пропускают поршни-разделители. Промывка заканчивается, когда очистное устройство выходит из противоположного конца трубопровода.

Испытание трубопроводов на прочность и герметичность проводят после завершения всех предшествующих работ (укладки, засыпки, очистки полости, врезки линейной арматуры).

Применяют следующие способы испытаний: гидравлический, пневматический и комбинированный.

Гидравлическое испытание выполняют главным образом водой. В качестве ее источников используют естественные или искусственные водоемы (реки, озера, водохранилища, каналы и т.п.). Трубопровод заполняется водой с помощью наполнительных агрегатов через узлы подключения. Поскольку присутствие воздуха в полости трубопровода может исказить результаты испытаний, то для его удаления в повышенные точки профиля врезаются воздуховыпускные краны.

При испытаниях на прочность в трубопроводе необходимо создать давление, на 10. 25 % превышающее то, с которым будет вестись перекачка. Сначала давление в испытуемом участке повышают наполнительными агрегатами. Когда же их технические возможности будут исчерпаны, наполнительные агрегаты отключают и включают опрессовочные агрегаты. После достижения расчетного давления их отключают, закрывают задвижки и выдерживают трубопровод под испытательным давлением 24 ч.

Если в процессе подъема или выдержки давления случаются разрывы, то трубы разрушенного участка заменяют новыми, а испытание повторяют.

При испытании на герметичность измеряют снижение рабочего давления в течение определенного промежутка времени. Если оно незначительно, то делают вывод о герметичности испытуемого участка трубопровода.

Заканчиваются гидравлические испытания вытеснением воды из полости трубопровода. На магистральных газопроводах для этого пропускают не менее двух поршней-разделителей со скоростью 3. 10 км/ч под давлением сжатого воздуха или газа. Воду из нефте- и неф-тепродуктопроводов после их испытания удаляют одним поршнем-разделителем, перемещаемым под давлением транспортируемого продукта.

Пневматическое испытание трубопроводов выполняют сжатым воздухом или природным газом. Их источники и средства закачки те же, что и при продувке. Повышение давления в трубопроводе производится в несколько ступеней с обязательным осмотром трассы при достижении давления, равного 30 % от испытательного. Затем давление поднимают до испытательного (1,1 Рраб) и, перекрыв запорную арматуру, выдерживают трубопровод в течение 12 ч. Допустимое снижение давления — не более 1 %. Затем давление снижается до рабочего и выдерживают его еще не менее 12 ч. В случае утечек воздуха или разрыва труб подача воздуха немедленно прекращается, давление снижается до атмосферного и выполняются работы по устранению дефектов, после чего испытание возобновляется. По окончании испытания оборудование демонтируют и перебазируют на новый участок.

Достоинством пневматического метода испытаний является отказ от использования значительных количеств воды. Кроме того, нет необходимости вытеснять ее по окончании испытаний. Поэтому он широко используется при испытаниях на прочность и герметичность магистральных газопроводов.

Однако обнаружение негерметичности трубопроводов с помощью этого метода связано с определенными трудностями. Так, при компримировании воздух нагревается. При его последующем охлаждении в трубопроводе уменьшается давление, что ошибочно можно идентифицировать как утечку. С другой стороны, воздух является сжимаемой средой. Поэтому даже при наличии мелкой утечки темп снижения давления в трубопроводе невелик.

Гидравлический метод позволяет зафиксировать даже незначительные негерметичности: вода является практически несжимаемой средой и сравнительно небольшая ее утечка приводит к заметному снижению давления в трубопроводе. Чтобы уменьшить количество используемой воды ее последовательно перемещают из одного испытуемого участка в другой. Однако если опрессовочную воду не удалось вытеснить полностью, то это приводит к внутренней коррозии трубопроводов. Кроме того, не всегда по трассе имеются достаточные для проведения испытаний объемы воды.

Чтобы надежно установить отсутствие утечек в трубопроводах в условиях ограниченных ресурсов воды прибегают к комбинированному методу испытаний, когда давление в трубопроводе создается двумя средами — воздухом и водой или природным газом и водой. В этом случае сначала полость трубопровода заполняют сжатым воздухом или газом, а затем поднимают давление до испытательного, закачивая воду опрессовочными агрегатами.

Источник: topuch.ru

Магистральный газопровод: нюансы проектирования и схемы строительства

Трубопроводный транспорт газа – один из самых дешевых и эффективных способов поставки голубого топлива. Единственный его существенный недостаток – большие капитальные вложения в проектирование и строительство.

На первый взгляд может показаться, что магистральный трубопровод стоит совсем немного. Однако со временем затраты окупаются, а небольшие затраты на обслуживание позволяют владельцу сэкономить значительные суммы. Все о проектировании и строительстве газопроводной системы вы узнаете из нашей статьи.

Общие характеристики центральных газопроводов

Магистральный газопровод – это система труб и конструкций, по которой топливо с производственных или производственных площадок подается потребителям. Включает основные и вспомогательные трубы. Диаметр последнего определяется характеристиками транспортного объекта, но не может превышать 1420 мм.

Трубопроводы делятся на три класса в зависимости от давления, при котором транспортируется вещество. Этот показатель необходимо учитывать, так как при превышении нормы увеличивается вероятность аварии. Давление колеблется в пределах 1,2-10 МПа. Чаще всего рабочим считается показатель 7,5 МПа

Магистральные газопроводы делятся на надземные, подземные и подводные. Первые, благодаря небольшому подъемнику, не мешают движению автотранспорта. Этот вариант доставки используется для преодоления водных преград, оврагов и других препятствий.

Подземные сети прокладываются в специальных траншеях. Глубина последнего зависит от уровня промерзания почвы. Поэтому при организации транспортировки влажного газа важно учитывать климатические особенности местности, структуру почвы, диаметр труб и т.д.

А для труб с осушенным газом подойдет траншея глубиной 0,8 м, дно которой покрывают слоем уплотненного песка, укладываемые трубы покрывают несколькими слоями битумно-полимерной мастики или полимерными оболочками, затем засыпать почвой.

Подводные системы создаются с целью транспортировки продукции из морских акваторий, по дну рек или крупных озер.

Стандартный трубопровод оборудован главной и промежуточной компрессорной станцией. Каждый из них распределяет поток топлива по ответвлениям проектного диаметра и снижает их давление.

Например, прежде чем попасть к конечному потребителю, газ проходит через главный распределительный пункт, затем через промежуточный. В результате давление снижается до значения, обеспечиваемого местным трубопроводом.

А для обеспечения сбалансированной работы системы прямо в зоне потребления создаются специальные складские помещения. Например, летом может скапливаться газ, который используют в холодное время года.

Трубы не должны разрушаться из-за контакта с землей, водой или воздухом. Эту задачу решает внешняя антикоррозионная изоляция. Также используется катодная защита, которая действует на основе отрицательного потенциала

важно обеспечить надежность газовой сети. Это обеспечивается насосным оборудованием на компрессорных станциях, применением высококачественных стальных труб, созданием дополнительных параллельных линий, которые с помощью перемычек совмещаются с основной.

Ключевые моменты в функционировании сети

Во-первых, производительность. Он рассчитывается с учетом энергетического и энергетического баланса регионов, в которых будет осуществляться транспорт. Ожидаются максимальные нагрузки. При этом нужно учитывать, что в будущем конкретный регион может развиваться, поэтому объемы поставляемого газа также увеличатся.

Закольцовывание трубопроводов используется для увеличения производительности. Если трубопровод работает со средней производительностью, центробежные вентиляторы не имеют большого влияния на эффективность. Но их роль возрастает с увеличением нагрузки.

Во-вторых, автоматическая регулировка. При проектировании сети анализируются особенности управления магистральными газопроводами. Для этого определяется устойчивость системы и выявляются процессы, которые отсутствуют для сбалансированной работы. Важность автоматической регулировки возрастает прямо пропорционально транспортному расстоянию

Современные технические средства позволяют автоматически изменять спектакли. При отсутствии необходимого оборудования скорость и эффективность транспорта буквально падают до нуля.

С одной стороны, движение материи происходит под действием инерции. Но с другой стороны, система замедляет движение как за счет изгибов трубки, так и непосредственно за счет внутреннего сопротивления. Учитывая сложность конструкции оборудования, оба фактора требуют индивидуального подхода. Государственная компания отвечает за управление магистральным трубопроводом. В России это ОАО «Газпром»

Третий ключевой момент – это обозначения. Специальные символы имеют информационные и предупреждающие функции. Размещение сигналов – обязательное правило при использовании магистральных газопроводов.

Легенда позволяет определить объекты, зону и глубину трубопровода. На самом деле это столбцы с двумя блоками информации. Вертикаль указывает зону особой опасности территории, положение и другие важные характеристики.

А горизонтальный с информацией о местонахождении опасной зоны устанавливается под углом до 30 градусов к поверхности земли. Показывает расстояние в километрах по всему маршруту.

Как проектируется и строится газопровод?

Безопасность зависит от правильной конструкции, гидравлического расчета трубопровода и соблюдения технологических требований на объекте. Поэтому работа должна выполняться последовательно и ответственно.

Основы черчения

Первый и фундаментальный шаг. Он предполагает формирование системы документов, в которой отображается техническая информация. Здесь указаны диаметр и рабочее давление труб. Указывается количество станций, которые будут отвечать за прокачку.

Проект содержит схему предполагаемого расположения магистрального газопровода, классификацию сетей по давлению. В документе указывается расположение центральных настроек и других нормативных документов.

Проект должен гарантировать:

- постоянный транспорт;

- возможность профилактических работ;

- максимальный комфорт и безопасность для потребителей.

Помимо технико-экономических документов, также необходимо учитывать нюансы внешней среды. В соответствующем разделе описаны факторы окружающей среды, структура почвы, особенности географического положения и т.д. Перед началом строительства проект трубопровода проходит тщательную экспертизу в государственных органах

Вся документация проходит тщательную проверку соответствующими государственными органами. Данная мера направлена на предотвращение возможных негативных последствий из-за ошибок в схеме магистрального газопровода. Эксперты могут разрешить, запросить корректировку или запретить строительство.

Правильно оформленный проект – это гарантия комфорта и безопасности транспорта, минимизация угроз жизни и здоровью человека и предотвращение негативного воздействия на окружающую среду.

Учет и соблюдение ограничений

При проектировании систем газоснабжения любого уровня необходимо учитывать ограничения правовых актов, соответствующих стандартов и технических рекомендаций.

В частности, категорически запрещено прокладывать трубопроводы в любом населенном пункте, в районах проведения сельскохозяйственных работ, в непосредственной близости от аэропортов и железных дорог. Также есть ограничения на порты и пристань для яхт. При прокладке газопровода важно соблюдать минимальное расстояние от кабелей. Минкомсвязи РФ может разрешить совмещение трубопроводов с кабелями

также запрещается совмещать трубопроводы, каждый из которых предназначен для транспортировки веществ с разными характеристиками. Как уже было сказано, основная магистраль может разветвляться – дополнительные трубы соединяются перемычками, чтобы было удобно проводить ремонтные работы.

Глубина заглубления труб определяется типом транспортируемого вещества и уровнем промерзания почвы в конкретном регионе. Последнее особенно важно при перекачке влажного газа.

В большинстве случаев речь идет о сухом веществе, поэтому уровень заглубления ответвлений трубопровода составляет от 0,8 до 1 метра. Но и здесь есть свои особенности. Если эта область осушена, показатель должен быть больше 1,1 метра. Это связано с будущей осадкой почвы.

Особенности транспортировки труб

Для перевозки трубопроката используются специализированные автомобили, оборудованные разборными прицепами, полозьями турникетов и крепежным оборудованием. Прицеп имеет усиленное соединение с кузовом автомобиля. А еще в кабине есть специальный щиток, обеспечивающий безопасность водителя.

Непосредственно перед строительством проводится внешний контроль качества труб. Если последние имеют механические дефекты или повреждены коррозией, их не используют. Также проверяется используемая фурнитура и материалы. Заказчик может запросить проверку качества изоляции согласно требованиям ГОСТ 9.602

Для надземных и подземных трубопроводов используются стальные трубы. Для вторых актуален и полиэтилен. Хотя сталь универсальна, по некоторым характеристикам она уступает другим вариантам.

Например, аналоги полиэтилена имеют более длительный срок службы, большую стойкость к разрушению и не требуют использования дополнительных материалов против коррозии. При организации внутренних сетей газопроводов наряду со стальными трубами часто используют более дорогие изделия из меди.

Следующая статья познакомит вас с рекомендациями по выбору труб для строительства линий системы газоснабжения, с которыми мы настоятельно рекомендуем ознакомиться.

Тонкости монтажа газовой сети

Сначала очищается внутренняя часть труб. К тому же последние собирают опытные специалисты. Это необходимо не только для предотвращения потери материи, но и учитывать скорость транспорта и уровень давления.

Для установки системы используются:

- секции труб;

- полукруглый;

- переходы;

- кривые;

- окурки;

- узлы для колодцев.

Использование этих элементов позволяет обеспечить оперативное строительство как линейных, так и менее значимых газопроводов, а также создать герметичную конструкцию. В дальнейшем трубопровод выполняется сваркой: подготовительные работы, формирование плотных стыков, сварка на участке и резьба. при выполнении сварки необходимо учитывать требования к деталям по ГОСТ 16037

В этом случае применяется газовая и электрическая дуга, контактная стыковая сварка, сварка и т.д. С учетом ответственности привлекаются только профессионалы, имеющие аттестат по РД 03-495.

Сварщики 4-го и 5-го разряда работают с внутренними газопроводами. Сварка может производиться как непосредственно в траншее (типично для подземного газопровода), так и рядом с ней.

Балластировка и контроль установки

Балласт и крепление позволяют правильно расположить трубу. Например, для подземного типа используются следующие способы: бетонирование, засыпка грунтом, подвесные грузы и железобетонные контейнеры. Для крепления трубопровода используются анкерные устройства.

Перед вводом трубопроводной сети в эксплуатацию в обязательном порядке необходимо очистить внутреннюю поверхность труб. Последние проверяются и механически приводятся в действие в соответствии с мероприятиями, предусмотренными СНиП 42-01.

Результаты электродуговой и газовой сварки должны соответствовать ГОСТ 16037. Представители заказчика также имеют право на проверку. Предотвращение негативного воздействия разрушающих факторов осуществляется в соответствии с проектом коррозии

Если трубопровод прошел все необходимые испытания и соответствует требованиям законодательства, норм и рекомендаций, он передается заказчику. Сначала нужно выпустить воздух, а затем начать транспортировку соответствующего вещества.

Защита основного поведения

Центральная газовая сеть – это совсем не игрушка. Поэтому в отношении его использования установлены строгие правила. Деятельность коммерческих организаций вблизи проходных участков газопровода и подключения к газораспределительной сети ограничена. Соответствующее разрешение должно быть получено от местного правительства.

Предприятие-собственник обязано информировать население прилегающих территорий о месте расположения трубопровода не реже одного раза в квартал. Используются местная пресса, телевидение или радио. Оператор трубопровода обязан соблюдать общие правила и разработать специальные правила эксплуатации установки

Трубопровод считается объектом наибольшей опасности. Это определяется как непосредственно особенностями транспортировки, так и суровыми свойствами нефти, газа и других веществ.

Поэтому в случае нарушения целостности трубы возможно следующее:

- взрыв;

- разрушение и загрязнение прилегающей территории;

- образование дымовых облаков;

- огонь;

- другие негативные последствия.

обязательно размещение информационных знаков в непосредственной близости от трубопровода на высоте 1,5-2 метра над уровнем земли. Они должны быть четкими и видимыми, располагаться с интервалом в 500 метров и на каждом изгибе трассы.

Переходить автомагистраль и газопровод нежелательно, однако в некоторых случаях этого не избежать. На этих сайтах размещены знаки, запрещающие парковку автомобилей.

Выводы и полезные

Источник: decorinfo.org

Магистральный газопровод: нюансы проектирования и строительства

Особенности проектирования магистральных газопроводов

На сегодняшний день природный газ используется очень широко, как в промышленных целях, так и в быту, а также в производстве различной продукции, в том числе и сельскохозяйственной.

Такая популярность газа, как производственного ресурса, объясняется его дешевизной, полнотой сгорания, простотой и быстротой транспортировки, а также экологичностью, что не менее важно при современных требованиях по защите окружающей среды.

Транспортировка газа из мест добычи до потребителей происходит при помощи газопроводов, которые разделяются на магистральные, по ним происходит доставка сырья на большие расстояния, и системы распределительных сетей, передача газа от распределительных станций к конечным потребителям. В месте с высокой востребованностью магистральных газопроводов, их строительство и проектирование является очень сложным процессом.

Проектирование систем магистральных газопроводов – сложнейший этап в строительстве систем газификации объектов, который требует от инженеров-проектировщиков и подрядчиков полного следования нормативным документам.

Благодаря процессу проектирования можно уже на первоначальных этапах определить маршрут прокладки трубопровода и размер необходимых труб, установить основные показатели и особенности источника газоснабжения, а также выявить потенциальные проблемы при прокладке системы.

Проектирование газопроводов проходит в 6 этапов:

– выбор соответствующего оборудования и его монтаж;

При этом каждый из этапов требует соблюдения строительных норм и соответствующих ГОСТов.

В частности на этапе проектирования принимается во внимание различные характеристики участка, по которому будет осуществляться прокладка газопровода, такие как грунтовые, архитектурные и ландшафтные условия.

Кроме того проектировщик должен предусмотреть возможность дальнейшего развития территории, например строительства на ней промышленного предприятия или жилых объектов.

Исходя из этого, устанавливается тип системы. Так для обеспечения газом жилых или общественных объектов будет достаточно газопровода низкого давления.

Кроме того, к нему можно будет подсоединить огромное число мелких потребителей, и даже небольшие отопительные котельные.

Если на участке располагаются крупные коммунальные организации и производственные предприятия, то целесообразна прокладка газопровода среднего и высокого давления, которые довольно часто используются для снабжения ресурсом различных населенных пунктов.

Перед тем как осуществляют монтаж системы и определяются с трассой, проводят технические расчеты, которые позволяют установить требуемый диаметр труб исходя из будущих объемов потребления газа всеми потребителями в пиковые часы.

При прокладке трубопровода подрядчики должны четко следовать установленным строительным нормам и правилам, а сами работы выполняться с использованием специализированного оборудования и техники.

Газопровод может быть проложен, как под землей, так и над ней. Здесь важно определить тип грунта, а также степень его размыва и промерзания.

Это делается с целью предупреждения вероятных неисправностей и повреждений.

После того как весь газопровод будет смонтирован необходимо провести, с помощью продувки трубопровода воздухом в течение определенного времени, тестирование автоматики и всей системы в целом.

Без надлежащего технического обслуживания нельзя гарантировать бесперебойную и продолжительную работу газопровода.

Во время техобслуживания происходит визуальный осмотр системы и установленного оборудования, проверяется состояние резьбовых соединений, работа сигнализации и различных схем защиты.

Кроме того, при необходимости производят чистку фильтров, заменяют устаревшие детали, а также проводят другие восстановительные мероприятия.

Рекомендации при формировании проектных решений по строительству газопровода

В структуру ЕСГ (Единой системы газового снабжения, — ред.) Российской федерации входят добывающие предприятия, транспортная магистральная сеть, а также комплексная система распределения углеводородных ресурсов со всей производственной инфраструктурой.

Все эти элементы находятся в тесной технологической связи, управление и координацию которых обеспечивает государственная корпорация ОАО «Газпром».

Именно эта организация координирует деятельность всех своих структурных подразделений и принимает решение по их развитию (модернизация, реконструкция, новое строительство и т.д.).

Одним из важных направлений всей этой системы является проектирование, строительство и развитие, а также эксплуатация газовых магистральных трубопроводов. При создании новых участков газотранспортной сети, в первую очередь, смотрят на перспективу развития мощностей.

Кроме того, в этом случае необходимо ориентироваться на состояние и динамику параметров всей газовой системы в целом (в части ее касающейся), а именно: системы распределительных газопроводов, в том-числе отводящих и перемыкающих, комплексов газовой добычи, ПХГ (Подземные газовые хранилища, — ред.), ГРС (Газово-распределительные станции, — ред.) и др.

Есть и обратная связь – когда система показателей проектируемых магистральных систем сама влияет на показатели газовых производственных объектов.

В настоящее время при разработке проектных решений по строительству магистрального газопровода применяется нормативный технологический регламент, который предусматривает проведение соответствующих оптимизационных и гидравлических расчетов. После их проведения выбирается самый дешевый сценарий строительства.

Причем в этом нормативе все производственные элементы проектируемого газового производственного объекта рассматриваются в автономном режиме, исходя из того же принципа экономичности.

Но, практика показывает, что данный подход для строительства магистральных газовых трубопроводов явно недостаточный – он не отражает все возможные особенности и нюансы, которые могут возникнуть при эксплуатации объекта.

Для решения этой проблемы специалистами отрасли были разработанные специальные рекомендации, которые имели уже системный характер и учитывали следующие факторы:

- Финансово-экономическая эффективность (производительность, объемы, рентабельность и др.)

- Оптимальная и рациональная система распределения продукта как внутри страны, так и для экспортных поставок. Причём этот процесс должен быть ориентирован на спрос, в том числе перспективный.

- Оптимальная (наиболее полная) загрузка всей газотранспортной сети.

- Оценка изменения колебаний спроса во всей системе газораспределения, в том числе необходимых запасов и резервов на всей технологической стадии производственного процесса.

- Обеспечение высокой степени надежности функционирования всех производственных элементов единой системы газового распределения.

- Обеспечение системы бесперебойного снабжения топлива потребителей, даже в случае централизованного снижения поставок газа или возникновения аварий и других технических инцидентов, происшедших на магистральном трубопроводе.

Для эффективного развития газотранспортной системы, прежде всего, необходимо оценить потребности в продукте на внутреннем рынке (с учетом перспективного развития регионов), а также экспортный потенциал отрасли.

Следующий этап предполагает уже конкретные варианты развития единой системы газораспределения, а именно: более эффективную разработку действующих газовых месторождений, освоение новых, а также реконструкция и строительство магистральных газовых транспортных объектов, а также газовых распределительных систем.

Именно на этой стадии и начинается система отбора вариантов исходя из их эффективности. Здесь необходимо учитывать следующий момент – рентабельность нового производственного объекта должна рассматриваться только в рамках единой замкнутой системы, а не по отдельным ее элементам.

Для этого, как раз и необходимо полное системное исследования газовой транспортной системы со всей ее производственной инфраструктурой.

Проектные решения по объекту должны приниматься поэтапно. Причём основные параметры исчисляются исходя из системных показателей, а касающиеся отдельного технического участка оцениваются на локальном уровне.

Документом, который согласован между всеми заинтересованными сторонами, а также принят и утверждён ими, является техническое задание.

Строительство магистральных трубопроводов – методы и этапы работ

Магистральные трубопроводы – это трубопроводы, а также различные отводы от основной трубы, диаметр которых может быть различным (максимально до 1420 миллиметров), в зависимости от того, что они будут транспортировать. И конечно трубы должны выдерживать давление, под которым будет транспортироваться вещество, оно может быть от 1,2 МПа и до 10 МПа.

Данная система может быть использована для различной продукции, например: чистая нефть или ее продукты обработки, электроэнергию, воду для отопительных систем и водоснабжений, газ и прочее.

Подборка труб осуществляется только, после полного исследования необходимых нюансов: интенсивность движения транспортных средств, минимальный и максимальный их вес, состава земельного грунта, климатических условий, естественных препятствий (надземные и подземные воды, неровности в земной поверхности и многое другое).

Согласно общей классификации магистральные трубопроводы могут быть подземными, надземными, подводными. Надземный трубопровод строится в специальных возведенных конструкциях, которые будут защищены от внешних факторов и повреждений.

И при этом никаких неудобств, для проходящего по магистрали транспорта. Для подземных трубопроводов сооружаются специальные траншеи, в которые закапывают трубы.

Но необходимо учитывать многие факторы – состав земельного грунта, глубину самой траншеи или канавы, диаметр труб. На низ канавы должен быть засыпан песок или же другой материал. Засыпают трубы несколькими шарами укладки.

Но прежде чем подземный трубопровод будет засыпан его обязательно, проверяют на наличие трещин или других различных повреждений, что конечно, обеспечит его безопасность и длительность в использовании.

Подготовительный этап

Строительство магистральных трубопроводовочень сложный и длительный процесс. В первую очередь необходимо подготовить все соответствующие документы. Одним из главных есть – проект трубопровода.

Он включает в себя целый комплекс документов технического характера (расчеты, сметы, чертежи прохождения самого трубопровода и много еще других, которые нужны для начала строительства).

В данной документации в обязательном порядке указывается все точные характеристики труб (диаметр, рабочее давление, количество станций, которые будут заниматься перекачкой продукции).

Но кроме технико-экономической документации, должен быть еще создан проект, который включает в себя все исследования внешней среды (экологические факторы, изучение грунтового состава, географическое расположение и другие данные). Весь этот комплект документации в обязательном порядке должен быть создан для удобства и полной безопасности транспортным средствам, ближайшим населенным пунктам и внешней среде.

Проект – является основным конечным документом, в котором указываются не только технические, но и экономические расчеты. Учитывая при этом сохранение окружающей среды и организационные вопросы по строительству, общая стоимость всего строительства трубопровода.

Ограничения в строительстве

При строительстве магистрального трубопровода существует множество ограничений, которые указаны во многих законопроектах, стандартах и технических требованиях.

Следует знать, что трубопроводы ни в коем случае нельзя прокладывать в различных населенных пунктах, на земельных территориях, которые занимаются сельскохозяйственными работами, аэродромах, железнодорожных станциях, портах, пристанях.

А также, нельзя совмещать магистральные трубы с электрическими кабелями, кабелями, которые служат для связи и, конечно же, с другими трубопроводами.

Если возникает потребность провести трубопровод совместно с кабелями связи, тогда для этого нужно согласование с Министерством связи Российской федерации. Все расстояния указаны в соответствующих государственных стандартах, которые нельзя ни в коем случае нарушать.

А заглубление трубопровода в полной мере зависит от рабочего диаметра труб, которых нужно проложить. Но основные ограничения это – от 0,8 метра и до одного метра глубиной.

И как во всех правилах есть исключения – если территория, на которой будут прокладываться трубы, подлежит осушению (торфяной грунт, болота), тогда глубина канавы должна быть не меньше 1,1 метра.

А вот в местности, где превосходство имеют скалы и болота, где нет проезжей части, глубина траншеи составляет всего 0,6 метра.

Правильный выбор труб

Единственный материал, из которого должны быть изготовлены данные трубы это – сталь. Классифицируют их три составных – без швов, с прямым швом, которые свариваются электрической сваркой и трубы со спиральным швом их можно сваривать обычной сваркой.

Для труб различных диаметров, в свою очередь, также используют различные виды стали. Например, если рабочий диаметр трубы будет до пятисот миллиметров, тогда можно использовать спокойные и полуспокойные углеродистые и низколегированные виды стали.

Когда диаметр достигает одной тысячи двадцать миллиметров, тогда используется спокойные и полуспокойные низколегированные виды стали. А вот для диаметра тысячи четыреста двадцать миллиметров – низколегированные стали, термически или же термомеханически упрочненном состоянии. Само спаянное место труб, должно по прочности соответствовать основному металлу.

Неровность шва, не может быть более, чем полтора миллиметра на один метр длины трубы. Исходя из этого, общая кривизна составляет 0,2 процента всей длины трубы. Заводы, которые занимаются производством данных изделий, имеют свои стандарты и выпускают трубы длиной от 10,5 до 11,6 метра.

Но прежде чем попасть в эксплуатацию трубы проходят обязательную проверку – «рентген», который позволяет вовремя заметить дефектные места и предотвратить расхождение шва во время эксплуатации трубы.

Общие положения охраны магистрального трубопровода

Существуют основные правила охраны магистральных трубопроводов, разработанные специальными службами. Эти правила обеспечивают соответствующие условия эксплуатации трубопроводов, возможность избежание несчастных случаев во время транспортировки нефтяной продукции, различных видов газов.

Данные положения есть обязательными для соблюдения, и выполнения их предприятиями трубопроводного транспорта. Органы местного управления должны владеть определенными документами, и соответственно, предоставлять их личностям или же организациям, которые хотят проводить различные действия в районе строительства трубопровода.

Население, не реже одного раза в три месяца, должно получать полную информацию от предприятия трубопроводного транспорта через местные информационные органы (печатные издания, радио, местное телевидение) о четких местах прохождения магистрального трубопровода.

Кроме общих правил к каждому трубопроводу должны быть разработаны определенные нормативные документы, которые будут обеспечивать безопасность магистральных трубопроводов.

Объекты, подходящие по структуре к данным правилам, относятся к объектам с повышенной опасностью. Это определяется совокуплением процесса перекачки, и небезопасных свойств, самого перекачиваемого вещества.

Если происходит, нарушение конструкции трубы, тогда возможен разрыв стали и даже грунта, которым накрыта труба. Возможность возгорания, взрыв, который может привести к большим разрушениям вокруг трубопровода, выход токсических веществ в окружающую среду, удушающий дым, пожар и другие опасные факторы для людей и природы.

По всей трассе, где проходит трубопровод, должны стоять специальные указатели, высота которых соответствует полтора – два метра от земли. Такие указатели должны хорошо быть видны и очередность их через каждые пятисот метров, плюс на всех углах поворотах.

На таких щитах указывается наименование и состав сооружений, технические характеристики, размеры охранной зоны, номера телефонной связи и адреса аварийных служб, которые занимаются эксплуатацией данного участка. Если проходит пересечение шоссе и трубопровода, тогда на таких местах устанавливаются дорожные знаки, запрещающие парковку транспортных средств.

Охранные зоны

Для того что бы избежать различного рода повреждений, устанавливаются охранные зоны магистральных трубопроводов.

Они включают в себя огражденные земельные участки, длиной двадцать пять метров от основной оси трубопровода, с каждой его стороны, в том случае если транспортируется газ природного происхождения, нефть или продукты ее переработки.

Если по трубам подается газы сжиженного характера, нестабильный бензин – тогда участок занимает сто метровую длину с каждой стороны. Даже если эти участки земли используются для сельскохозяйственных работ или других целях, работы на них не прекращаются.

Но со стороны хозяев требуется полное соблюдение технических правил в целях безопасности.

Но категорически запрещается проводить различные работы, которые могут привести к повреждению целостности трубопровода и нормальной его функциональности (повреждение специализированных знаков, открытие люков, калиток, дверей и прочее). Устраивать на охранных зонах мусорные свалки, утилизировать разнообразные химические вещества.

Без письменного разрешения нельзя проводить различного рода постройки ближе, чем тысячу метров от оси трубопровода, а также организовывать массовые спортивные мероприятия с участием большого количества людей, загоны животных.

Запрещается проводить высадку деревьев, кустарников. Строить амбары для хранения кормов, удобрений, сена.

Предприятиям, которые занимаются трубопроводным транспортом, разрешается подъезжать к объекту только по установленным схемам подъезда.

Но когда возникают аварийные ситуации, тогда разрешается подъезд со всех сторон оси трубопровода для своевременной доставки необходимой техники материалов для полного устранения неполадок.

Впоследствии аварий составляется акт, в котором фиксируется весь материальный ущерб и какой погашается за счет землевладельца.

Когда трубопровод проходит через запретные зоны для общего пользования, тогда работники обслуживающие конкретный участок трубопровода получают специальные удостоверения, обеспечивающие им свободный проход в этой зоне, для технических работ.

При необходимости предприятия трубопроводного транспорта имеют право на вырубку деревьев, кустарников в охранных зонах, но только с оформлением билетов, которые дают разрешение на данную процедуру.

Все работы в охранных зонах могут производиться, только при получении специального разрешения, которое выдается после предъявления всей необходимой исполнительной технической документации, где изображены действующие магистральные трубопроводы.

Большая Энциклопедия Нефти и Газа

Строительство магистральных газопроводов имеет существенные особенности.

Большая часть газопроводов строится в необжитых районах страны, на значительных расстояниях от населенных пунктов и благоустроенных транспортных коммуникаций.

Работы по сооружению собственно трубопровода имеют линейный характер, при котором продукт труда ( трубопровод) не движется, а средства труда ( люди, механизмы) перемещаются. [1]

Строительство магистральных газопроводов в СССР начато в годы Отечественной войны. В 1943 г. были введены в эксплуатацию газопровод Похвистнево – Куйбышев ( из месторождений Куйбышевской области) и газопровод в г. Саратов. [2]

Совет

Строительство магистральных газопроводов и ожидаемое увеличение подачи природного газа в Ленинград, хотя и существенным образом изменит структуру топливного баланса Ленинградского экономического района, но тем не менее в ней по-прежнему главное место будет занимать твердое, в том числе и дальнепривозное топливо, причем невысокого качества. Доля природного и сланцевого газа в общем потреблении естественных ( первичных) топливных ресурсов Ленинградского экономического района может достигнуть значительной величины ( до 46 %), что, конечно, само по себе будет большим успехом в борьбе за технический прогресс и быстрейшее развитие производительных сил. [3]

Строительство магистральных газопроводов позволяет широко использовать для различных процессов химической переработки природный газ не только в местах его добычи, но и в других районах, что создает условия для равномерного размещения заводов по территории страны. [4]

Строительство магистральных газопроводов позволило транспортировать газ на далекие расстояния, однако достаточного опыта для эффективного транспорта сжиженного раза по системе трубопроводов еще нет, хотя этот способ имеет несомненные преимущества. [5]

Строительство магистральных газопроводов, как и вообще магистральных трубопроводов, является линейным строительством ( фиг.

Основные его особенности – это большая протяженность фронта работ с многократным повторением всех технологических операций строительства, производство работ на неподготовленной территории, при различных климатических условиях и неизбежность выполнения работ под открытым небом при подвижности фронта работ; все это требует оперативности в руководстве работами, четкой организации материально-технического снабжения и бытового обслуживания рабочих. [6]

Строительство магистрального газопровода Уренгой-Грязо – вец протяженностью 2240 км было начато ( период подготовки) в 1979 г.

Трасса характеризуется высоким уровнем заболоченности и обводненности, залесенностью практически на всем протяжении.

Достигнутый потоками темп строительства в среднем 8 1 км в месяц характерен для старой ( подрядной) структуры строительных организаций и соответствует средним показателям десятой пятилетки. [8]

Обратите внимание

Длястроительства магистральных газопроводов используют трубы диаметром 1420 мм, которые изготавливают на Харцыз-ском ( ХТЗ) и Волжском ( ВТЗ) трубных заводах. Первый выпускает прямошовные трубы с двумя сварными швами, второй – спиральные трубы из сваренных встык листов. Некоторое количество труб поставляется по импорту. [9]

Длястроительства магистральных газопроводов, а также трубопроводов компрессорных и газораспределительных станций применяют трубы стальные бесшовные, электросварные прямошовные, спиральношовные и трубы специальных конструкций, изготовленные из спокойных и полуспокойных углеродистых сталей диаметром до 500 мм включительно и из спокойных и полуспокойных низколегированных сталей диаметром более 500 мм. [10]

Управлениестроительством магистральных газопроводов сосредоточено в Государственном производственном комитете по газовой промышленности СССР.

В ведении комитета имеются крупные проектные организации, ведущие изыскания и комплексное проектирование газопроводов. Строительно-монтажные работы выполняют специализированные по видам работ тресты.

Функции генеральных подрядчиков возложены на тресты, выполняющие изоляционные и укладочные работы, а также работы по строительству наземных сооружений. [11]

Пристроительстве магистральных газопроводов, которые нередко приходится прокладывать по бездорожью и в различных климатических зонах ( тайга, пустыня, горные районы и др.), а дальность доставки труб от железнодорожных станций и пристаней достигает десятков и даже сотен километров, особое значение имеет четкая работа автотранспорта. [12]

| Качающаяся опора подвесного трубопровода. [13] |

Пристроительстве магистральных газопроводов в некоторых случаях применяется наземная укладка трубопровода путем подвешивания его на опорах. [14]

Настроительстве магистральных газопроводов для сварки труб применяются: автоматическая дуговая сварка под слоем флюса, полуавтоматическая – в струе защитных газов, электроконтактная и ручная дуговая сварка. Однако при ремонте магистральных газопроводов и ликвидации различного рода аварий применяется исключительно ручная дуговая сварка. [15]

Страницы: 1 2 3 4

Магистральный газопровод: классификация и определение :

Магистральный газопровод представляет собой комплекс специальных сооружений. Он предназначен для транспортировки горючего сырья с участка добычи либо производства к конечным потребителям. Магистральный газопровод может быть высокого, среднего и низкого давления. Соответственно, различают комплексы 1, 2 и 3-го классов.

Производительность

Она определяется в соответствии с данными по топливно-энергетическому балансу тех районов, в которых предполагается строительство магистральных газопроводов, по показателям годового рационального количества сырья. При этом учитывается объем его использования в перспективе.

Для повышения производительности на различных участках могут сооружаться лупинги. При расчете стационарного режима работы в процессе решения ряда задач их расположение не имеет значения.

Существенному увеличению производительности способствуют центробежные нагнетатели с приводами от турбин либо электромоторов высокой мощности.

Автоматическое регулирование

Чтобы охарактеризовать управление магистральных газопроводов, необходимо установить устойчивость всей системы и проанализировать несформированные процессы в комплексе, осуществляющем дальнюю транспортировку сырья.

Последнее выступает в качестве одного из основных факторов, влияющих на выбор конкретного автоматического регулирования производительности. Течение переходных процессов не должно происходить произвольно. Как правило, они обладают затухающим характером.

В процессе расчета и последующего изучения динамики процессов управления производительностью магистральных газопроводов специалисты имеют дело с инерцией. Она обусловлена движением потока горючего сырья. Вместе с этим работа магистральных газопроводах сопровождается малоинерционными процессами.

Они возникают под воздействием масс подвижных деталей компрессионных аппаратов. В связи со сложностью устройства автоматизированного комплекса, допускается рассмотрение воздействия этих факторов по отдельности. Руководство всей системой осуществляется госкомпанией. В РФ это ОАО “Газпром”.

Магистральные газопроводы: обозначения

Знаки выступают в качестве предупреждающих и информационных средств. Они обеспечивают визуальное распознавание комплексов, определяют участок, по которому проходит магистральный газопровод, в ходе выполнения каких-либо мероприятий в пределах его охранной зоны. Знаки являются неотъемлемым элементом комплексов.

Их наличие указывает на то, что предприятие соблюдает правила магистральных газопроводов. Знаки закрепления нитей трассы на местности устанавливаются для привязки комплекса на конкретной территории, обозначения площади охранной зоны, а также глубины залегания элементов. Они выглядят как столбики, оборудованные двумя плакатами.

На первом приведена информация о ширине территории, находящейся под охраной, месте залегания и дополнительных технических характеристик. Его закрепляют вертикально. Второй плакат используется для визуального обнаружения необходимых участков с воздуха. Он закрепляется под небольшим уклоном к поверхности земли (не больше 30- град.).

На нем указывается расстояние по всей трассе (в километрах).

Проектирование

Магистральный газопровод создается в несколько этапов. В первую очередь проводится предпроектная подготовка. Этот процесс базируется на выборе основного оборудования. При проектировании учитывается объем топлива, которое будет использоваться, мощность, которой будет обладать станция.

Магистральный газопровод разрабатывается в соответствии с показателями давления, необходимого для функционирования горелок и прочих систем потребления. При наличии расчетов по тепловой нагрузке необходимо уточнение возможности газификации. Для этого следует иметь в распоряжении ситуационную карту территории.

Все условия, в которых будет осуществляться эксплуатация магистральных газопроводов, должны соответствовать положениям СНиП.

Точка врезки

Она определяется инженерами, которые учитывают большое количество различных факторов. Если магистральный газопровод расположен возле объекта, где находятся потенциальные потребители, это еще не означает, что врезка будет осуществляться именно к нему. Точка может располагаться в трассе, которая располагается и в отдалении, вплоть до нескольких километров.

При определении участка врезки учитываются технические возможности обеспечения потенциальных потребителей необходимым объемом сырья с определенным давлением. Кроме этого, должны предусматриваться условия, при которых можно будет осуществить ремонт магистрального газопровода. Проектирование является сложным и достаточно трудоемким процессом.

Целесообразнее доверить его компетентным специалистам.

Подключение

Для врезки в газопровод необходимо:

- Получить документацию и техусловия на присоединение к уже действующей системе.

- Согласовать проект с контрольными инстанциями.

- Выполнить монтаж внешнего и внутридомового газопроводов.

- Разработать и передать исполнительно-технические документы на предприятия, обслуживающие здания.

- Получить книжку абонента.

Переходы

Они могут быть даух типов: под- и надводными. Первые устраиваются перпендикулярно оси водного потока. При обустройстве переходов предусматриваются допустимые промежутки между параллельно расположенными трубопроводами в зависимости от их диаметра.

Глубина залегания при этом должна быть не менее полуметра от уровня предположительного размыва дна до поверхности трассы и не менее 1 м от проектных отметок. В процессе строительства переходов через обводненные либо водные участки для предотвращения всплытия трубы оснащают специальными грузами.

Также может осуществляться сплошное бетонирование либо засыпка минеральным грунтом.

К участкам проходов через разного рода препятствия (как естественные, так и искусственные) предъявляются требования, соблюдение которых обеспечивает надежность эксплуатации трубопроводов и безопасное их использование в дальнейшем.