Портал о строительстве и ремонтных работах

Методы монтажа характеризуются комплексом организационных и технологических признаков.

Основные организационные признаки:

♦ направление развития фронта работ;

♦ последовательность выполнения монтажных операций;

♦ степень укрупнения монтажных элементов;

♦ деление хода монтажных работ (на очереди, этапы) и сооружения (на захватки, узлы и т. д.).

Технологические признаки: особенности выполнения отдельных операций по захвату (строповке), наводке, ориентированию и установке в проектном положении монтажных элементов, их закреплению, антикоррозийной защите и др.

По технологическим признакам различают 4 группы монтажных операций:

♦ подготовительные, выполнения при необходимости укрупнительной сборки или монтажного усиления конструкций;

♦ такелажные, связанные с оснасткой и строповкой поднимаемой конструкции;

♦ собственно монтажные, предусматривающие подъем, перемещение, наводку, ориентирование, установку конструкции в проектное положение, выверку и закрепление;

Тема 6. Цикл и этапы строительства скважин.

♦ сопутствующие, включающие герметизацию стыков, ихзамоноличивание, установку крепежных деталей, частичную отделку и т. д.

Монтаж одноэтажных промышленных зданий. Для одноэтажных промышленных зданий легкого типа с железобетонным каркасом рационален раздельный метод монтажа конструкций.

Одноэтажные промышленные здания тяжелого типа монтируют преимущественно комплексным методом. ,

Для промышленных зданий площадью свыше 30 тыс. м2 металлическими конструкциями покрытия экономически и технологически оправдано использование конвейерного метода крупноблочного монтажа.

Монтаж оболочек купольных, сводчатых, структурных и других покрытий:

♦ наземная сборка в кондукторах с последующим подъемом конструкции оболочки в проектное положение;

♦ сборка на проектных отметках.

Выбор метода монтажа большепролетных зданий обусловлен тем, что их размеры в плане превосходят радиус действия монтажных кранов, а некоторые монтажные элементы (рамные элементы, арки и др.) ввиду их больших масс и габаритов приходится монтировать частями, используя временные монтажные опоры, либо поднимать в цельно-сборочном виде, применяя спаренную работу монтажных кранов или подъемники.

Во время монтажа конструкций необходимо соблюдать технологическую последовательность, обеспечивающую устойчивость и геометрическую неизменяемость смонтированных конструкций.

При монтаже одноэтажных зданий пути движения кранов и монтажные позиции необходимо выбирать с таким расчетом, чтобы краном на каждой стоянке было смонтировано возможно большее число элементов. Так, например, при пролете 12 м и шаге колонн 6 м краном, двигающимся посередине пролета, могут быть смонтированы два, четыре или шесть монтажных элементов. При пролете 18 и 24 м кран может перемещаться вдоль каждого монтируемого ряда и монтировать до четырех элементов.

Монтаж сборных железобетонных колонн ведут с помощью различных захватов и стропов. В тех случаях, когда монтаж производят с транспортных средств или колонна имеет недостаточную прочность на изгиб, применяют соответствующие балансирные устройства, позволяющие переводить конструкции в вертикальное положение на весу. При этом строповку осуществляют за две или несколько точек. Установку, выверку и закрепление колонн производят с помощью клиньев, расчалок, кондукторов.

ASTRON | основные этапы монтажа здания

Монтаж стропильных балок и ферм производят с помощью траверс. Строповку железобетонных ферм во избежание потери их устойчивости осуществляют за две, три или четыре точки. Перед подъемом на фермы навешивают оттяжки (для ее наводки), инвентарные распорки и монтажные площадки.

Для обеспечения устойчивости и геометрической неизменяемости первую установленную ферму или балку следует раскреплять расчалками из стального каната, а последующие — распорками, прикрепляемыми струбцинами к верхним поясам ферм (балок), или специальными кондукторами (рис. 10.3). Обычно для ферм пролетом 18 м используют одну распорку, при пролетах 24 и 30 м — две.

Если отсутствуют специальные указания в проекте производства работ, плиты покрытия рекомендуется укладывать по разметке на верхних поясах ферм (балок) в следующем порядке: по металлическим фермам или фонарям — начиная с середины пролета с симметричной загрузкой; по железобетонным балкам или фермам при бесфонарных покрытиях — от одного края покрытия к другому; в пролетах, примыкающих к ранее смонтированным, — от смонтированного покрытия к свободному концу; по железобетонным фермам с фонарем — от края покрытия к фонарю. Закладные детали каждой плиты не менее чем в трех узлах опирання необходимо приварить к закладным деталям верхнего пояса фермы (балки); первая плита приваривается в четырех точках.

Монтаж стеновых панелей начинают после окончательного закрепления всех элементов каркаса Здания.

Монтаж многоэтажных зданий. Многоэтажные здания монтируют одним или несколькими башенными кранами, размещаемыми таким образом, чтобы исключать «мертвые» участки, находящиеся вне зон обслуживания.

При монтаже бескаркасных панельных зданий очередность установки панелей определяется проектом производства работ. Монтаж осуществляют с помощью индивидуального или группового монтажного оснащения, при этом грани элемента или риски на нем должны быть совмещены с рисками, вынесенными от разбивочных осей.

Проект производства работ предусматривает последовательность установки панелей с учетом следующих условий:

1. Монтаж начинается с создания жестких узлов, обеспечивающих пространственную неизменяемость конструкций. К ним относятся внешние углы и лестничные клетки здания. Обычно монтаж начинается с внешних углов здания, при этом первой, как правило, ставится угловая панель торцовой стены.

2. Монтаж сборных элементов ведется «на кран», т. е. начинается с более удаленной от крана стены. В этом случае обеспечивается визуальная связь крановщика с местом монтажа, создаются более безопасные условия труда, так как панели не приходится-переносить над ранее поставленными. При наличии двух строительных кранов монтаж начинается с внешних углов здания, ближайших к каждому монтажному крану.

3. Панель наружной стены не следует устанавливать между ранее поставленными. Это может нарушить устойчивость панелей или повредить их.

4. Панели наружных стен, несущие панели внутренних стен и балконные плиты монтируются в светлое время суток.

Монтаж внутренних стеновых панелей производят с помощью индивидуальных монтажных приспособлений, группового оснащения, а также специальных деталей, закладываемых в тело панели при изготовлении (метод пространственной самофиксации).

Выверенную в плане панель временно прикрепляют подкосами к плитам перекрытий, внутренние панели могут временно крепиться универсальными стойками, струбцинами, связями.

При монтаже каркаспо-нансльньїх зданий установку колонн в проектное положение обычно производят ограниченно свободным методом, используя рамношарнирный индикатор, или свободным методом, применяя одиночный или групповой кондуктор. Временно колонны закрепляют с помощью клиньев, расчалок, переносных домкратов, кондукторов или рамно-шарнирных индикаторов.

Высота колонн определяет высоту яруса: при колоннах на один этаж высота яруса один этаж; при колоннах на два этажа — высота яруса два этажаит. д. Монтаж очередного яруса выполняют после монтажа, сварки и замоноличивания ригелей и плит перекрытий нижележащего яруса.

К монтажу ригелей приступают после достижения бетоном стыка колонн с фундаментом не менее 50% проектной прочности в летнее время и 100% зимой. Расположение ригелей может быть продольным и поперечным. Ригели необходимо центрировать по осям колонн, соблюдая проектные размеры их опирання на консоли колонн.

Монтаж перекрытия начинают с установки распорных (связевых) плит сначала нижнего, а затем верхнего этажа. На место установки плиту подают в наклонном положении с помощью специального стропа. Уложенные плиты приваривают в четырех углах к полкам ригеля. Рядовые плиты перекрытия укладывают аналогично распорным.

После монтажа перекрытий этажей и плит покрытия приступают к монтажу стеновых панелей. Поясные панели, опирающиеся на простеночные или на плиты перекрытия, временно крепят либо к колонне, либо к плите специальными струбцинами с подкосами или стяжками. Простеночные панели прикрепляют подкосами к плитам перекрытий или к нижележащей поясной панели струбцинами с откидными хомутами.

Одновременно с монтажом панелей заделывают стыки.

Монтаж зданий из объемных блоков начинают после полного завершения всех работ нулевого цикла, с транспортных средств. Монтаж доборных элементов осуществляют с приобъектного склада.

Для блоков с линейным опиранием устраивают деревянные маяки, втоплен — ные в цементно-песчаный раствор постели блока. Для блоков с точечным опиранием выполняют опорные площадки из металлических пластин, набираемых до нужной высоты, и вокруг этих опорных площадок делают постель из цементно-песчаного раствора.

Строповка блоков производится четырехветвевыми стропами или специальными балансирными траверсами с ручной или автоматической регулировкой, позволяющими выровнять положение блока, если его наружная стена толще и массивнее внутренней.

Блоки монтируют, начиная от середины этажа к торцам, что уменьшает накопление возможных погрешностей, возникающих от неточности изготовления и установки блоков. Разрыв по высоте допускается не более чем на один этаж.

Монтаж стальных конструкций. Металлические колонны опирают: непосредственно на фундамент с забетонированной и затертой выровненной поверхностью; на стальные опорные балки, забетонированные в фундамент; на стальные плиты со строганой верхней поверхностью. Для опирання на стальные плиты необходимо предусмотреть обработку на заводе опорных плит и подошв башмаков колонн путем фрезерования. В этом случае колонну устанавливают без выверки. Безвыверочная установка колонн позволяет на 30% сократить трудоемкость монтажа.

Колонны к фундаменту крепят анкерными болтами, на которые плотно завинчивают гайки. При монтаже колонн высотой до 15 м, кроме анкерных болтов их крепят в направлении наименьшей жесткости не менее чем двумя расчалками. При высоте колонн более 15 м способ их крепления определяется расчетным путем.

Монтаж подкрановых балок, подстропильных и стропильных ферм производится после выверки и окончательного закрепления колонн й связей, обеспечивающих жесткость их положения.

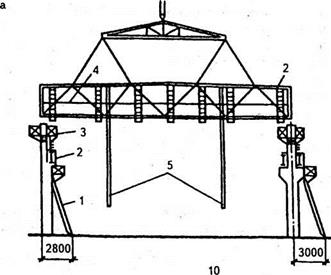

Блочный монтаж — монтаж конструкций, предварительно укрупненных в плоские или пространственные блоки. Он позволяет снизить трудоемкость и продолжительность строительства крупных промышленных объектов. Примером плоского блока могут служить колонны фахверка, соединенные прогонами и связями.

пространственного — блок из двух ферм с прогонами и связями. Непременное требование к пространственному блоку — его геометрическая неизменяемость. Различают монтажные блоки неполной и полной заводской готовности. Последние представляют собой законченную часть здания или сооружения, не требующую после установки ее в проектное положение дополнительных строительно-монтажных работ.

Сборка блоков неполной заводской готовности (например, пространственных размерами 12×24,12×36 м и т. д.) собирают на конвейерной линии, представляющей собой расположенный в непосредственной близости от монтируемого объекта рельсовый путь с перемещаемыми по нему от поста к посту тележками- кондукторами, на которых осуществляется сборка. Конструкция блока должна давать возможность монтировать покрытия по системе «блок к блоку».

Готовый блок на тележке-кондукторе транспортируют к месту монтажа и с помощью мощных кранов или специальных кранов-установщиков, смонтированных на мостовых кранах, устанавливают в проектное положение.

Этот способ (конвейерной сборки и блочного монтажа) экономически целесообразен при возведении одноэтажных промышленных зданий площадью не менее 30—50 тыс. м2.

На принципе блочного монтажа основан комплектно-блочный метод строительства. Сущность метода состоит в том, что в стадии проектирования разделяют объекты на крупногабаритные, но транспортабельные, конструктивно законченные и укомплектованные технологическим оборудованием монтажные блоки с целью возведения и ввода в действие мощностей в кратчайшие сроки и при минимальных трудовых затратах. Блоки изготовляют в заводских условиях и доставляют на объект автопоездами. Монтаж заключается в установке блоков в проектное положение, обработке стыков и подключении коммуникаций. Из суперблоков массой 200—350 т и более могут быть смонтированы различные производственные здания практически любой длины высотой 5,2 и 6,4 м с пролетами 12 и 24 м. .

Блочный метод монтажа позволяет максимально перенести объемы строительно-монтажных работ со строительной площадки на промышленное производство, резко сократить послемонтажные процессы и в конечном счете сократить продолжительность и стоимость строительства.

ИсточникМеханизация монтажных работ

Применяемые методы монтажа конструкций зависят от степени укрупнения монтажных элементов, последовательности установки конструктивных элементов в пролетах и по вертикали, способа и точности наводки конструкций на опоры, средств, временного крепления и выверки, конструктивных особенностей зданий и работы конструкций в процессе монтажа.

В зависимости от степени укрупнения различают:

- ? монтаж элементами конструкций. Основан на сборке конструкций в проектное положение из отдельных элементов. Этот

- 40

метод характеризуется значительной трудоемкостью и неполной загруженностью из-за большой разницы в массах различных элементов кранового оборудования;

- ? монтаж конструктивными элементами или узлами. Базируется па подъеме и установке в проектное положение отдельных крупных конструктивных элементов (панели, колонны, плиты, фермы, балки и т.д.), требует минимума затрат на подготовительные работы; широко применяется при возведении промышленных и гражданских зданий; особенно эффективен при монтаже «с колес»;

- ? блочный монтаж. Характеризуется тем, что возведение зданий и сооружений осуществляется из геометрически неизменяемых плоских или пространственных блоков, предварительно собранных из отдельных элементов на земле. Массу блоков доводят до максимально возможной грузоподъемности монтажных механизмов. В процессе укрупнения конструкций в блоки па земле выполняют целый ряд работ, технологически следующих за монтажом конструкций. Это антикоррозийная защита и окраска конструкций, устройство кровли, остекление фонарей, электротехнические работы и др.

За счет выполнения целого ряда технологических процессов па земле уменьшается объем вспомогательных работ (устройство подмостей, лесов и т.д.), повышаются производительность труда и качество выполнения работ, что приводит к сокращению продолжительности и снижению стоимости строительства в целом.

В зависимости от конструктивных особенностей зданий и сооружений и условий работы конструкций различают следующие методы монтажа:

- ? на сплошных подмостях, поддерживающих конструкцию в процессе монтажа и воспринимающих нагрузку от ее массы, осуществляют монтаж большепролетных арок, сводов, оболочек;

- ? с использованием временных стационарных или передвижных опор производится монтаж из отправочных марок (отдельных пролетных элементов конструкции) конструкций больших пролетов и большой массы — трехшарпирпых арок, металлических распорных конструкций;

- ? полунавесная сборка базируется па том, что в процессе монтажа конструкция удерживается временными растяжками или частью устанавливается па поддерживающие опоры, например при монтаже куполов, пологих арок, мпогопролетпых конструкций балочного типа;

- ? навесная сборка осуществляется без дополнительных опор, образуя временную консольную систему. Применение такого способа возможно только для сооружений, конструктивные особенности которых обеспечивают необходимые в процессе монтажа прочность и устойчивость собираемых консолей большого вылета.

В зависимости от последовательности установки отдельных монтажных элементов различают следующие методы монтажа:

- ? раздельный(дифференцированный). Предусматривает последовательную установку, временное и окончательное закрепление всех однотипных конструктивных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем — балки (фермы), после этого — элементы покрытия. Раздельный метод обеспечивает высокую производительность труда (монтаж ведется без смены технологической оснастки) и хорошее качество монтажа однотипных конструкций, по в то же время имеет ряд недостатков: большое количество монтажных стоянок крапа; при использовании одного крана на монтаже всех конструкций каркаса здания неэффективность использования по грузоподъемности;

- ? комплексный. Подразумевает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему — «ядро жесткости». Вначале устанавливают четыре колонны, затем две подкрановые балки, после этого две фермы (балки) и в последнюю очередь плиты покрытия (перекрытия). При комплексном методе монтажа быстрее открывается фронт работ для последующих строительных процессов, а также для монтажа технологического оборудования, благодаря чему сокращаются общие сроки строительства. Эффективное применение этого метода монтажа возможно при обеспечении требуемой прочности стыка колонн с фундаментами в кратчайшие сроки;

- ? комбинированный(смешанный). Представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают колонны на захватке, а затем с учетом обеспечения безопасных условий труда комплексным методом осуще-

- 42

ствляется монтаж всех остальных конструкций. Комбинированный метод монтажа является наиболее эффективным, так как позволяет при минимальном количестве монтажных стоянок крана обеспечить ритмичную работу полного монтажного потока.

В зависимости от сборки конструкций по вертикали различают следующие методы монтажа:

- ? наращивание. Состоит в последовательном монтаже элементов конструкции снизу вверх. Это традиционный метод возведения многоэтажных зданий;

- ? подращивание. Заключается в том, что на земле сначала собирают самый верхний ярус сооружения и приподнимают его на отметку, несколько превышающую высоту нижележащего яруса; нижележащий ярус собирают уже под поднятым ярусом или подают предварительно собранный и стыкуют с верхним. Далее секция из двух ярусов приподнимается на отметку, соответствующую высоте третьего яруса; последующий (третий) ярус также собирается на земле и аналогично монтируется к первым двум. Так продолжается до возведения сооружения на всю высоту.

В зависимости от способа установки конструкций в проектное положение (па опоры) выделяют следующие методы монтажа:

? подъем поворотом. Используется при монтаже сооружений, имеющих большую высоту (опоры линий электропередачи, радио и телевизионные мачты, дымовые трубы и др.). Суть метода: сооружение собирают в горизонтальном (или близком к нему) положении у места установки, его опорную часть закрепляют с использованием поворотного шарнира к фундаменту и поворотом устанавливают в проектное положение;

П надвижка — способ монтажа конструкций, предварительно собранных вблизи места их установки и перемещенных па место установки по направляющим рельсам. Надвижка осуществляется преимущественно с помощью лебедок или горизонтальных домкратов. Методом надвижки монтируют конструкции покрытий зданий, пролетные строения мостов, доменные печи. Этот метод позволяет выполнить работы в кратчайшие сроки, совмещая подготовку к надвижке с другими работами;

- ? накатка по направляющим роликам. Применяется для монтажа покрытий зданий и горизонтальных цилиндрических конструкций;

- 43

- ? стягивание противоположных опор конструкций. С помощью полиспастов или гидравлических домкратов монтируют блоки деревянных полуарок;

- ? метод скольжения. Используется для установки блоков полуарок и полностью собранных в блоки инженерных сооружений (вертикальные аппараты нефтеперерабатывающих и химических заводов).

Наиболее распространены два первых метода, три других используются реже.

В зависимости от способа наводки монтируемого элемента на опоры различают следующие способы:

- ? свободный монтаж. Основан на наводке конструкции на опоры направляющими движениями в процессе ее свободного перемещения. Недостатком данного способа является повышенная сложность и высокая трудоемкость работ (выверочные, крепежные операции и т.д.), выполняемых на высоте;

- ? ограниченно свободный монтаж. Осуществляется с применением различных монтажных приспособлений (индивидуальные и групповые кондукторы, упоры, фиксаторы), облегчающих наводку конструкции в одном или нескольких направлениях. Благодаря этому обеспечивается снижение трудозатрат на временное крепление и выверку, достигается повышение производительности кранового оборудования за счет снижения монтажного цикла;

- ? принудительный монтаж. Достигается полным ограничением проектного положения конструкций, применением фиксирующих и соединительных устройств в стыках элементов.

В зависимости от точности установки конструкций на опоры применяют:

- ? монтаж с выверкой конструкций перед постановкой постоянных монтажных креплений в узлах. Такой метод используют при монтаже сборных железобетонных конструкций: колонн, балок, ферм, стеновых панелей бескаркасных зданий и т.д.;

- ? безвыверочный монтаж. Состоит в установке элементов без последующей их рихтовки, что возможно при повышенной точности изготовления отправочных элементов конструкций, применении фиксирующих и соединительных устройств в стыках элементов, подготовке опорных поверхностей фундаментов или применении специальной технологической оснастки, обеспечивающей наиболее

- 44

высокие темпы и качество монтажа. Таким методом монтируют стальные конструкции: колонны, балки, фермы и др.

Методы монтажа конструкций являются определяющими при разработке технологии производства монтажных работ.

Выбор методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей, наличия монтажного оборудования, директивных сроков строительства.

ИсточникПоследовательность процессов в технологии поверхностного монтажа

Монтаж печатных плат

Основная последовательность процесса при использовании технологии поверхностного монтажа состоит из следующих этапов изготовления печатных плат:

Процесс монтажа элементов в технологии поверхностного монтажа осложняется при наличии на одной плате компонентов, монтируемых в отверстия, и поверхностно-монтируемых устройств (smd компонентов – чип-конденсаторов, резисторов и др.), как это происходит при смешанной технологии сборки. В общем случае технологии сборки, ручная пайка мелких пассивных устройств или скрытых паянных соединений далеко не всегда может быть включена в какой-либо из этапов изготовления поверхностно-монтируемых печатных узлов. Использование ручной пайки для ремонта и переделки ограничивается теми же факторами.

Рассмотрим последовательность этапов монтажа для различных типов печатных блоков. Термин «верхняя сторона» обычно относится К поверхности печатного узла с большей плотностью элементов или той стороне, где расположены крупные и активные устройства. С развитием технологии поверхностного монтажа повышается и функциональность печатных блоков, вносятся коррективы в технологию их сборки и все менее очевидным становится разделение сторон печатной платы на верхнюю (top) и нижнюю (bottom).

Рисунок 2 – Захват и установка компонентов на печатную плату

Ниже представлена последовательность монтажа (этапов изготовления) различных типов печатных узлов:

1. Односторонняя печатная плата, только поверхностный монтаж компонентов на верхней стороне:

- печать паяльной пасты;

- установка smd элементов;

- оплавление паяльной пасты.

2. Последовательность этапов изготовления двухсторонней печатной платы, только поверхностный монтаж компонентов:

Этапы монтажа на нижней стороне:

- печать паяльной пасты;

- если необходимо, нанесение клея для закрепления крупных элементов;

- установка компонентов;

- оплавление паяльной пасты и затвердевание клея. Переворот платы на нижнюю сторону:

Этапы монтажа на верхней стороне

- печать паяльной пасты;

- установка компонентов;

- оплавление паяльной пасты.

3. Технология сборки двухстороннего печатного блока, монтируемого по смешанной технологии (с пайкой нижней стороны волной припоя):

Этапы монтажа на нижней стороне

- нанесение клея для закрепления поверхностно-монтируемых компонентов;

- установка поверхностно-монтируемых компонентов;

- затвердевание клея. Переворот платы на нижнюю сторону:

Этапы монтажа на верхней стороне

- печать паяльной пасты;

- установка элементов;

- оплавление паяльной пасты;

- установка компонентов в сквозные отверстия. Закрепление платы верхней стороной вверх: элементов, установленных в сквозные отверстия, и поверхностно-монтируемых компонентов на нижней стороне платы.

При 3 варианте монтажа (при смешанной технологии) возможна некоторая гибкость в отношении этапа запрессовывания (приклеивания) компонентов к нижней стороне платы по сравнению с этапом пайки верхней стороны, которая основана на возможностях технологического оборудования для монтажа по PIP технологии. В случае smd монтажа компонентов в матричных корпусах с шариками припоя (BGA, CSP, DCA) при сборке печатного узла можно исключить этап нанесения паяльной пасты на контактные площадки. Вместо этого на контактные площадки наносится только флюс, который удерживает элементы во время транспортирования платы в печь для оплавления припоя. Шариков припоя достаточно для образования паянных соединений, однако проблемой в этом случае является сниженная толщина паянного соединения, что может помешать самоцентрированию элементов во время пайки (и последующей надежности паянного соединения). Этап изготовления печатных узлов методом погружения в паяльную пасту чаще всего предполагается при монтаже бескорпусных и перевернутых кристаллов (DCA/FC), поскольку шарики припоя и соответствующие контактные площадки настолько малы, что невозможно последовательно нанести на них соответствующее количество пасты.

Иногда в технологии сборки применяется ступенчатый процесс пайки для двухсторонних печатных плат, собираемых только поверхностным монтажом, например, в случае 2. Для технологического прикрепления компонентов на нижней стороне платы используется высокотемпературная пайка припоями с составом 96,5 % Sn и 3,5 % Ag (Sn-Ag) сплава (Tэвт = 221 °С). Такие паяные соединения не расплавляются при пайке элементов на верхней стороне оловянно-свинцовыми припоями (Tэвт = 183 °С). В этом случае нужен несколько больший контроль за процессом на данном этапе изготовления печатной платы, поскольку температура эвтектики системы Sn-Ag, равная 221 °С, очень близка к оптимальной пиковой температуре сплавов Sn-Pb (210-220 °С). Такой подход к технологии сборки дает возможность размещать большие пассивные и активные компоненты на обеих сторонах печатной платы без нанесения клея и ожидания, пока он затвердеет. К сожалению, использование более высокотемпературных бессвинцовых припоев в технологии поверхностного монтажа практически исключило ступенчатую пайку и не определило состав высокотемпературного припоя для первого этапа пайки.

Источник