Строповка конструкций по действующим сводам правил

Строповка монтируемых строительных конструкций должна осуществляться в строгом соответствии с действующим СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87.

Согласно п.3.12-3.22 СП 70.13330.2012 при выполнении строповки необходимо соблюдать следующие требования:

3.12 Сборные конструкции следует устанавливать, как правило, с транспортных средств или стендов укрупнения.

3.13 Перед подъемом каждого монтажного элемента необходимо проверить:

- соответствие его проектной марке;

- состояние закладных изделий и установочных рисок, отсутствие грязи, снега, наледи, повреждений отделки, грунтовки и окраски;

- наличие на рабочем месте необходимых соединительных деталей и вспомогательных материалов;

- правильность и надежность закрепления грузозахватных устройств.Каждый монтажный элемент необходимо оснастить в соответствии с ППР средствами подмащивания, лестницами и ограждениями.

3.14 Строповку монтируемых элементов следует производить в местах, указанных в рабочих чертежах, и обеспечить их подъем и подачу к месту установки в положении, близком к проектному. При необходимости изменения мест строповки они должны быть согласованы с организацией — разработчиком рабочих чертежей.

Электропроводка. ТОП-10 правила электропроводки.

Грузоподъемные операции с тонкостенными оцинкованными конструкциями, облицовочными панелями и плитами следует производить с использованием текстильных ленточных строп, вакуумных захватов или других приспособлений, исключающих повреждение конструкций и панелей.

Запрещается строповка конструкций в произвольных местах, а также за выпуски арматуры.

Схемы строповки укрупненных плоских и пространственных блоков должны обеспечивать при подъеме их прочность, устойчивость и неизменяемость геометрических размеров и форм.

3.15 Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения, как правило, с применением оттяжек. При подъеме вертикально расположенных конструкций используют одну оттяжку, горизонтальных элементов и блоков — не менее двух.

Поднимать конструкции следует в два приема: сначала на высоту 20-30 см, затем, после проверки надежности строповки, производить дальнейший подъем.

3.16 При установке монтажных элементов должны быть обеспечены:

- устойчивость и неизменяемость их положения на всех стадиях монтажа;

- безопасность производства работ;

- точность их положения с помощью постоянного геодезического контроля;

- прочность монтажных соединений.

3.17 Конструкции следует устанавливать в проектное положение по принятым ориентирам (рискам, штырям, упорам, граням и т.п.).

Конструкции, имеющие специальные закладные или другие фиксирующие устройства, следует устанавливать по этим устройствам.

3.18 Устанавливаемые монтажные элементы до расстроповки должны быть надежно закреплены.

3.19 До окончания выверки и надежного (временного или проектного) закрепления установленного элемента не допускается опирать на него вышележащие конструкции, если такое опирание не предусмотрено ППР.

Инструкции по охране труда. Основные моменты, особенности, нюансы

3.20 При отсутствии в рабочих чертежах специальных требований предельные отклонения совмещения ориентиров (граней или рисок) при установке сборных элементов, а также отклонения от проектного положения законченных монтажом (возведением) конструкций не должны превышать значений, приведенных в соответствующих разделах настоящего свода правил.

Отклонения на установку монтажных элементов, положение которых может измениться в процессе их постоянного закрепления и нагружения последующими конструкциями, должны назначаться в ППР с таким расчетом, чтобы они не превышали предельных значений после завершения всех монтажных работ. В случае отсутствия в ППР специальных указаний величина отклонения элементов при установке не должна превышать 0,4 предельного отклонения на приемку.

3.21 Использование установленных конструкций для прикрепления к ним грузовых полиспастов, отводных блоков и других грузоподъемных приспособлений допускается только в случаях, предусмотренных ППР и согласованных при необходимости с организацией, выполнившей рабочие чертежи конструкций.

3.22 Монтаж конструкций зданий (сооружений) следует начинать, как правило, с пространственно-устойчивой части: связевой ячейки, ядра жесткости и т.п.

Монтаж конструкций зданий и сооружений большой протяженности или высоты следует производить пространственно-устойчивыми секциями (пролеты, ярусы, этажи, температурные блоки и т.д.).

ИсточникОбщие правила и методы сборки

Сборку машин производят в соответствии с руководством по ремонту (ЕСКД, ГОСТ 2602), в котором в разделе “Сборка” содержаться общие правила и указания по сборке, регулированию, настройке и отладке составных частей машины, общие правила сборки машины, типовые правила по выполнению сборочных работ, проверок, регулировок, настроек и стендовых испытаний узлов машины.

Первичным элементом собираемого оборудования является деталь и представляет собой цельную неразборную часть машины или аппарата. Несколько деталей, соединенных между собой, образуют сборочный узел. Детали, которые определяют (координируют) при сборке несколько других деталей, узлов и механизмов называют базовыми.

Сборка оборудования состоит из двух процессов: сборки узлов и общей сборки машины.

Сборка узлов. В соответствии с ремонтными сборочными чертежами, описанием процессами сборки (ЕСКД) и дефектной ведомостью подбирают все детали, входящие в данный узел, из числа годных, отремонтированных и запасных. Детали комплектуют по одному ремонтному размеру или по средним зазорам (с проверкой зазора щупом).

Комплектование узлов начинают с базовых деталей, а затем по ним подбирают остальные.

Сборка может выполняться тремя методами:

1. Метод полной взаимозаменяемости заключается в том, что детали собирают без предварительной пригонки. Посадка обеспечивается определенными допусками. Такой метод широко используется при изготовлении машин и не всегда целесообразен при их ремонте.

2. Метод выборочной сборкисостоит в том, что деталиизготавливают с увеличенными допусками, а перед сборкой их сортируют на группы с тем, чтобы в сопряжениях получились зазоры, соответствующие требуемым посадкам. Широко применяется при сборке узлов поршневой группы (цилиндр – поршень).

3. Метод индивидуальной пригонки заключается в том, что требуемая точность сопряжения деталей в узле или механизме достигается путем снятия необходимого слоя материала с поверхности одной или нескольких деталей (зачисткой, шабровкой, притиркой, шлифовкой и т. п.).

При сборке узлов осуществляют контроль положения деталей в соответствии с ТУ, используя специальные инструменты и приспособления (плоскостность и прямолинейность – плиты и линейки; радиусы кривизны – шаблоны; величину зазоров – щупы; положение осей деталей – контрольные оправки и т. д.).

Общая сборка машины.После сборки и выверки отдельных узлов общая сборка машины начинается с установки и выверки базовой детали, которой обычно служит станина. Затем к ней последовательно крепят отдельные узлы, выдерживая их взаимное расположение в соответствии с техническими требованиями.

При сборке оборудования обычно контролируют следующие виды геометрического расположения деталей:

1) горизонтальность и прямолинейность сопрягаемых плоскостей;

2) параллельность и перпендикулярность осей и плоскостей;

3) соосность валов и отверстий.

Горизонтальность проверяется гидростатическим уровнем (две стеклянные трубки, заполненные жидкостью и соединенные гибкой трубкой).

Параллельность и перпендикулярность плоскостей и осей проверяется с помощью натянутой струны, расстояния измеряются штихмасом.

Центровка осей валов – это операция по устранению смещения и перекоса осей сопрягаемых валов (см. методические указания к выполнению лабораторной работы № 2).

При центровке валов обычно сначала прицентровывают редуктор к машине, а затем двигатель к редуктору. После предварительной выверки (по полумуфтам) с помощью пальцев рук, либо с помощью линейки и щупа, проверяют правильность предварительной центровки с помощью круговой диаграммы, снятой при помощи индикаторов часового типа.

Сборка резьбовых соединений

Как правило, при сборочных работах производится очень большое количество операций по креплению деталей и узлов с помощью резьбовых соединений.

При затяжке резьбовых соединений следует создавать необходимую плотность соединения, не допуская слишком тугой (разрыв болта, смятие резьбы) или слишком свободной затяжки (протечка фланцевых соединений, самоотвинчивание и пр.).

Все операции при этом выполняются соответствующим монтажным инструментом. Принято считать, что в обычных случаях нужное усилие обеспечивается длиной ключа, равной 15-20 диаметрам резьбы болта. В особо ответственных случаях, когда усилие затяжки регламентируется техническими требованиями, затяжку гаек производят динамометрическим ключом.

Затяжку гаек резьбового соединения обычно болт заводится снизу отверстия, а гайка завинчивается сверху.

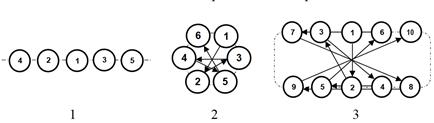

Последовательность затяжки гаек представлена на рис. 9.1.

1 – по линии, 2 – по окружности, 3 – по контуру.

Рис. 9.1. Последовательность затяжки гаек

Для предотвращения самоотвинчивания деталей резьбовых соединений стопорят несколькими способами:

Стопорение контргайкой – на основную гайку навинчивают дополнительную контргайку, затягивают ее до отказа, удерживая при этом нижнюю гаечным ключом. В соединении создается дополнительный натяг между резьбой болта или шпильки и резьбой гаек.

Стопорение пружинными (разрезными) шайбами, которые создают натяг в резьбовом соединении вследствие их упругости. Самоотвинчивание гаек предотвращается тем, что шайба острыми кромками врезается в поверхности детали и гайки.

Стопорение шплинтом полностью обеспечивает надежность соединения и применяется в ответственных узлах и механизмах. Для этого способа используют корончатые или прорезные гайки и шплинты. Над шестигранником корончатых гаек имеется цилиндрическая часть с радиальными прорезями, через которые проходит шплинт. У прорезных гаек прорези выполняются в гранях шестигранника.

Сборка прессовых соединений

Детали, соединяемые запрессовкой, в зависимости от запрессовываемого усилия, запрессовываются вручную или механизированными устройствами.

Небольшие детали – шпонки, клинья, штифты – обычно запрессовывают вручную (молотками из мягкого металла).

Напряженные соединения необходимо осуществлять под прессами, прокладывая между пуансоном пресса и запрессовываемой деталью пластину из мягкого металла, предохраняющую деталь от повреждения.

Для сборки неподвижных соединений при ремонте применяют домкраты, винтовые и гидравлические съемники и другие средства, применяемые при разборке узлов.

Усилие запрессовки, которое необходимо осуществить, ориентировочно можно определить по формуле:

где Р – усилие запрессовки, тонн;

i – натяг, мм;

D – наружный диаметр ступицы насаживаемой детали, мм;

d – внутренний диаметр ступицы насаживаемой детали, мм;

l – длина ступицы, мм;

а – коэффициент, зависящий от материала насаживаемой детали (для стали a =7,5; для чугуна a = 4,3).

В ремонтной практике неподвижные соединения, осуществляемые с большим натягом, выполняют с помощью прессов и нагрева охватывающей детали с охлаждением охватываемой.

В зависимости от требуемой величины натяга и коэффициента расширения металла детали нагрев проводят в интервале температур от 75 до 450 ºС.

Для ориентировочного расчета температуры нагрева можно принять, что перепад температур, равный 100 ºС, вызывает расширение (сжатие) чугунной и стальной детали, равным 1 мкм на 1 мм диаметра.

Для более точных расчетов температуры нагрева (охлаждения) детали необходимо использовать формулу:

где δt max – наибольший натяг посадки, мм;

δo – минимально необходимый зазор при сборке, мм;

ά – коэффициент линейного расширения/сжатия материала (табл.7);

d – диаметр соединения, мм;

t1 – температура окружающей среды, ºС.

Таблица 9.1 – Значения коэффициента теплового линейного расширения (сжатия) α

| Материал | α·10 ̄ ³·10 ̄ ³ | |

| расширение | сжатие | |

| Алюминий | — | |

| Бронза | 17,5 | — 15 |

| Дуралюминий | 22,6 | — 18 |

| Латунь | 10,8 | — 16 |

| Медь | 16,5 | — 14 |

| Олово | 23,0 | — |

| Сталь углеродистая незакаленная (С <1%) | 11,5 | — 8,5 |

| Сталь углеродистая закаленная (C >1 %) | — | |

| Чугун | 10,4 | -8 |

| Электрон (сплав) | 28,5 | — |

Охлаждают детали погружением в охлаждающую среду (сжиженные газы), имеющие температуры:

Сухой лед (твердая двуокись углерода) – 72 ºС;

Жидкий кислород – 183 ºС;

Жидкий азот – 190 ºС;

Жидкий воздух – 193 ºС;

Жидкий гелий – 268 ºС.

С учетом требований безопасности выполнения работ предпочтительнее всего использовать двуокись углерода или жидкий азот (в сосудах Дюара).

Сопряжение нагретых или охлажденных деталей должно производиться лишь после того, как замерами с помощью предельной пробки или предельной скобы установлено, что посадочное место достигло необходимого размера.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Источник