Основой правильной организации работ является цикличность выполнения строительных процессов, их комплексная механизация, а также индустриализация строительства, при которой значительная часть применяемых конструкций (крепи, элементы обделки) изготавливается на поверхности и лишь монтируется под землей.

Цикличность представляет собой работу по строгому графику, когда каждый рабочий отчетливо знает последовательность процессов, выполняемых бригадой, время, отведенное для каждого из них, а также имеет навыки, необходимые для выполнения отдельных операций в установленные сроки.

Применительно к проходке подземной выработки циклом называют ряд периодически повторяющихся рабочих процессов, выполнение которых обеспечивает продвижение забоя выработки на глубину заходки. Время, нужное для этого, носит название времени цикла.

Организацию работ следует проектировать исходя из выполнения целого числа циклов в сутки. При этом необходимо учитывать, что при буровзрывных работах, осуществляемых с применением тяжелого оборудования (буровые рамы, бурильные и погрузочные машины), выгодно увеличение глубины заходки для сокращения непроизводительных затрат времени на перемещение оборудования и проветривание выработки после взрывания.

ТЕХНОЛОГИЯ ПРОХОДА ТОННЕЛЯ МЕТРО

Наиболее целесообразна организация работ, при которой в каждую смену занято одинаковое количество рабочих, что обеспечивает возможность уменьшения времени цикла при перевыполнении норм бригадами. Однако в крепких скальных породах, трудоемкость бурения которых весьма значительна, возможна организация работ, при которой целая смена уделяется бурению и заряжанию глубоких шпуров и проветриванию после взрывания, а следующая смена — уборке большого объема породы и установке временной крепи. В этом случае состав бригад в сменах может быть различен, так как для бурения необходимо большее число рабочих, а погрузка осуществляется высокопроизводительными погрузочными машинами, снижающими трудоемкость работ и потребность в рабочей силе (продолжительность погрузки определяется машинным временем, а занятость рабочих — необходимостью обслуживания машин).

Целесообразно, чтобы время цикла равнялось продолжительности целого числа смен (на подземных работах при нормальном давлении воздуха продолжительность смены 6 или 7,2 ч соответственно для шестидневной и пятидневной рабочей недели). При этом облегчается учет и оценка выполненных бригадами работ, повышается ответственность бригад за качество выполненных работ и материальная заинтересованность в выполнении плана. Чтобы каждая смена завершалась выполнением соответствующей части цикла, необходимо уточнять сменные проходческие задания в соответствии с геологическими условиями и квалификацией бригад.

Цикличная работа на каждом рабочем месте — основное условие, необходимое для осуществления скоростной проходки тоннеля. Отставание с выполнением цикла работ на одном из рабочих мест тормозит работу на последующих рабочих местах, и, наоборот, ускорение работы на одном из звеньев процесса способствует общему ускорению проходки.

Подземные паркинги. Технология. Видеоурок

Цикличная работа предъявляет повышенные требования к обеспечению производственного процесса (снабжение инструментами, водой, энергией, крепежными и другими материалами, устройство рельсового пути, подача порожняка, налаженная работа транспорта, вентиляции и водоотлива и т.п.), требует правильного использования рабочей силы, четкого и продуманного руководства. Так, для обеспечения рабочих мест вагонетками и материалами движение рабочих составов должно производиться по строгому графику. Формирование составов следует выполнять на поверхности, располагая вагонетки в порядке, соответствующем последовательности рабочих участков — получателей грузов и порожняка.

План выполнения производственных процессов за время цикла оформляют в виде циклограммы, которая содержит последовательность и объемы работ цикла, нормативное время, требуемое для их выполнения, и графическое изображение распределения членов бригады по рабочим местам с указанием принятого времени выполнения отдельных операций. В циклограмме предусматривают некоторое повышение производительности труда по сравнению с действующими нормами с учетом опыта работы передовых бригад и улучшений в организации и механизации производственных процессов.

В качестве примера на рис. 221 приведена циклограмма на проходку железнодорожного однопутного тоннеля в породах VI категории в соответствии с технологической схемой, изображенной на рис. 222. Цикл, обеспечивающий продвижение забоя на 2 пог. м, выполняется в две шестичасовые смены бригадой из 6 человек.

В циклограмме для каждого производственного процесса приведено число исполнителей и время операции в часах. В заряжании участвуют два взрывника и трое рабочих из бригады, имеющих книжки взрывника. В крайней графе справа приведены принятые коэффициенты перевыполнения некоторых норм.

При совмещении отдельных операций, входящих в состав цикла (например, бурения и погрузки породы при способе ступенчатого забоя), время цикла может быть сокращено с соответствующим увеличением скорости проходки.

Циклограммы составляют для каждого участка тоннеля, на протяжении которого имеются сравнительно постоянные геологические и гидрогеологические условия, и обязательно корректируют в ходе пробной проходки с хронометражными наблюдениями. Опыт продолжительной проходки по принятой циклограмме с обобщением и широким внедрением методов работы передовых бригад строительства позволяет внести в циклограмму дальнейшие коррективы и увеличить число циклов, выполняемых в сутки.

Организацию работ в тоннеле строят по единому плану, рассчитанному на сооружение в сутки участка тоннеля, длина которого равна суточному продвижению забоя выработки. При отставании других работ от темпов, развиваемых в этом забое, увеличивается срок сооружения тоннеля; при скорости их выполнения большей, чем скорость продвижения забоя выработки, сокращается участок развертывания работ по длине тоннеля и возникают взаимные помехи при выполнении отдельных производственных процессов. Поэтому целесообразно производить построение циклограмм для различных рабочих мест в тоннеле (проходка штолен, раскрытие калотт и штросс, возведение обделки), исходя из общей для участка скорости сооружения тоннеля.

При поточном методе работ ежесуточно сооружается участок тоннеля, длина которого равна продвижению опережающего забоя. Все основные рабочие процессы увязываются в единую схему комплексной механизации.

Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены

Источник: xn--h1aleim.xn--p1ai

Что такое водооборотный цикл? Из чего он состоит

Водооборотный цикл предприятия (ВОЦ) представляет собой систему из замкнутых труб, которая предназначена для охлаждения оборотной жидкости, используемой в теплообменном аппарате — градирне. Этот вид оборудования применяется в различных производственных направлениях.

Водооборотный цикл представлен технологическим оборудованием и трубопроводами, позволяющими обеспечить:

- эффективное охлаждение оборудования

- снижение потребности предприятия в свежей воде

- соответствие экологическим требованиям

За полное обеспечение потребности в охлажденной воде соответствующего качества отвечает система водоснабжения.

В случае неэффективного охлаждения или использовании воды низкого качества теряется выработка продукции и снижается её качество.

Водооборотный цикл состоит из:

- устройства водозаборного типа

- насосной станции

- сети технологических трубопроводов

- очистных сооружений и зданий водоподготовки

- баков и емкостей различного объема с холодной, или нагретой водой

- охладителя – градирни

Выбор вида водооборотного цикла диктуется технологией производства, объемом воды, возможностью применения и оценкой экономических составляющих в реализации проекта каждого из возможных к применению.

Виды водооборотных циклов

Создание водооборотных систем на предприятиях является важнейшим направлением, которое способствует защите окружающей среды от её загрязнения. Немаловажным фактором при создании таких систем является и финансовая составляющая. Использование одной и той же воды, при минимальном восполнении потерь позволяет предприятию значительно экономить охлаждающую жидкость, а вместе с этим и средства организации.

На рисунке показана простейшая схема водооборотного цикла предприятия. На данной схеме видно, что от насосной станции на производство поступает жидкость, далее она направляется на вентиляторную градирню, на которой происходит её охлаждение, далее жидкость вновь подается через насосную станцию на производство и так происходит постоянно, пока работает технологическое оборудование. В процессе охлаждения, часть жидкости испаряется (это неизбежный процесс), для её восполнения перед насосной станцией устанавливается система подпитки.

Водооборотные циклы принято различать по технологии и способу размещения на строительной площадке.

К водооборотным циклам, различаемым по технологии, относятся:

- Открытые

- Закрытые

- С разрывом потока (струи)

К открытым водооборотным циклам относятся пруды-охладители, водоём-охладитель или брызгальные бассейны.

Наглядным примером открытого ВОЦ является охлаждение воды посредством её разбрызгивания с помощью форсунок. Капли падают в железобетонный бассейн и далее жидкость в охлажденном состоянии подаётся на технологическое оборудование.

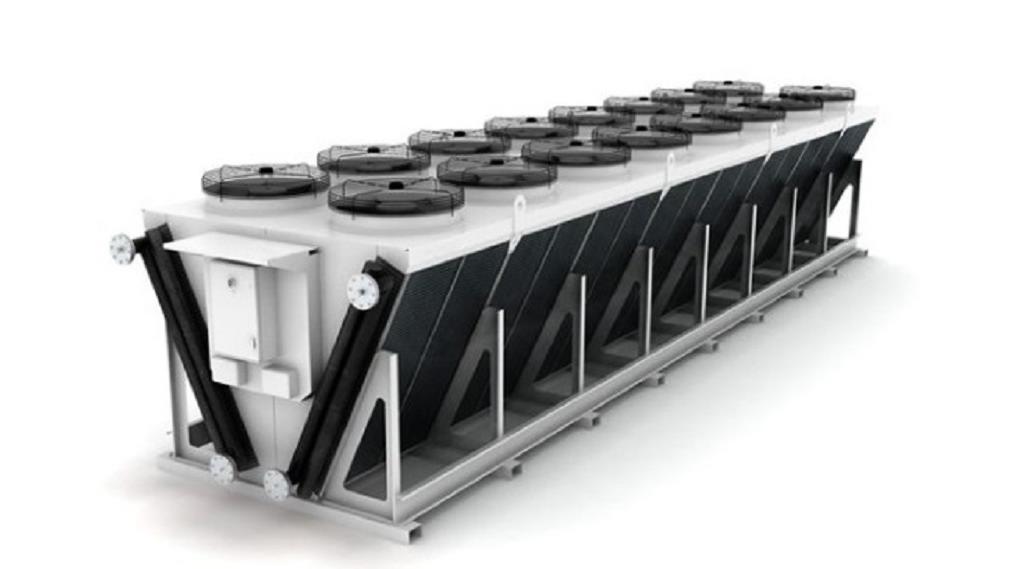

К закрытым водооборотным циклам относятся градирни с закрытым контуром, такие как сухие градирни и чиллеры.

Охлаждение в таких установках происходит за счет прохождения воды через радиатор, в котором установлены оребренные медные или алюминиевые трубки. Вентиляторы, установленные на верху или сбоку, таких охлаждающих устройств, обдувают радиатор потоком наружного воздуха, с помощью которого и происходит охлаждение оборотной жидкости.

К ВОЦ, в которых присутствует разрыв потока, относятся вентиляторные градирни с открытым контуром.

Под разрывом потока в таких водооборотных циклах понимается то, что охлаждающая жидкость поступает по трубопроводам на вентиляторную градирню, внутри которой происходит разбрызгивание воды с помощью форсунок, установленных в водораспределительную систему. Далее вода равномерно распределяется по оросительному слою, при прохождении через который происходит перераспределение и перемешивание (турболизация) потоков, в результате чего увеличивается охлаждающий эффект. После этого жидкость поступает в водосборный резервуар и далее по трубопроводам на технологическое оборудование.

К водооборотным циклам по способу размещения на строительной площадке относятся:

- Наземный

- Подземный

- Смешанный

Пример наземного ВОЦ

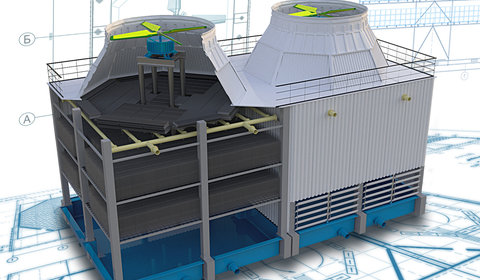

На данном изображении показана 2-х секционная вентиляторная градирня, которая установлена на железобетонном бассейне.

Данный ВОЦ является наземным, так как градирня установлена на ж/б бассейн, а он построен выше нулевого уровня земли. Насосная станция и все трубопроводы так же расположены над землей.

Пример подземного ВОЦ

На данном рисунке показан пример подземного водооборотного цикла.

Градирня построена на ж/б бассейне, который в свою очередь заглублен в землю. Насосная станция так же построена ниже нулевого уровня земли и все трубопроводы, исходящие и приходящие, так же проложены под землей.

Пример смешанного ВОЦ

На данном фото видно, что градирня так же построена на ж/б бассейне, а он в свою очередь построен выше нулевого уровня земли. Из бассейна по трубопроводам вода поступает в насосную станцию, которая построена под землей. Все трубопроводы так же расположены под землей. Именно такое сочетание расположения градирни и насосной станции принято называть смешанным водооборотным циклом.

Источник: acs-nnov.ru

Карьерная и горнодобывающая техника: виды, назначение, фото

Полный цикл карьерных работ включает в себя следующие этапы: вскрыша, перевалка, добыча, транспорт, переработка, складирование, отгрузка; все они требуют применения соответствующих машин. Гусеничные экскаваторы, карьерные погрузчики, внедорожные самосвалы, мощные бульдозеры, дробильные установки и грохоты — вот далеко не полный перечень видов техники и оборудования, применяемых при разработке карьера. Из-за своих крупных габаритов эти машины универсальными не назовешь: они не перемещаются по дорогам общего пользования и кроме работы в карьере могут использоваться разве что на очень масштабных стройках. Зато их мощность, грузоподъемность, производительность сравнительно со своими строительными и дорожно-строительными аналогами в разы больше.

О каждом из типов карьерной техники в отдельности, будь то карьерный самосвал или погрузчик, мощный экскаватор или мобильная дробильная установка, мы не раз рассказывали на страницах нашего журнала, сравнивая технические характеристики тех или иных машин в каждом из классов. Сегодня же мы более обстоятельно поговорим о том, что следует помнить, укомплектовывая соответствующей спецтехникой предприятие — пусть это будет классический карьер, в котором ведется добыча гравия и производство щебня путем дробления и сортировки.

Производство гравия и щебня подразумевает использование двух разных технологий. Чтобы просто рассевать горную массу, вполне достаточно экскаватора, погрузчика и грохотов — и, возможно, бульдозера для вскрышных работ. Для производства щебня в перечисленному комплекту техники также потребуется дробилка — причем, учитывая различные требования к кубовидности щебня, скорее всего не одна, а как минимум, две: для первичного и вторичного дробления.

Если глины много, и щебень (гравий) придется мыть — понадобится корытная мойка. Если же немного — можно будет ограничиться промывкой на грохоте. Сам грохот может иметь разные параметры, однако оптимальным вариантом считается трехдековый — например, с ситами 5, 20 и 40 миллиметров. Производительность грохота во избежание простоя должна быть насколько возможно точно соотнесена с темпами добычи.

Схема дробления и сортировки материала может выглядеть и так: предварительный отсев глины на усиленном грохоте, далее крупный материал идет в щековую и затем — роторную дробилку, далее следует рассев на грохоте.

При выборе дробильной установки основной принцип, которого следует придерживаться, таков: мобильное оборудование предпочтительнее, чем стационарное. На практике разные типы дробилок часто сочетаются: щековые и роторные применяют на первой стадии дробления с крупным и средним камнем, а конусные (и иногда роторные) — для второй и последующих стадий. В настоящее время в России предлагается широкий выбор дробильно-сортировочного оборудования, в том числе — ведущих мировых производителей: McCloskey, Powerscreen и Sandvik, Metso, Finlay. При выборе оборудования, уже бывшего в употреблении, требуется оценка его состояния — нет гарантии, что предыдущая эксплуатирующая компания правильно его использовала.

Что касается собственно добычи, в отдельных обстоятельствах можно ограничиться фронтальным карьерным погрузчиком на колесном ходу. Для горных карьеров, где ведется работа с такими породами как гранит или базальт, погрузчик комплектуется специальными ковшами с футеровкой и особым профилем лезвия. Однако применение карьерных погрузчиков для добычи связано с определенными ограничениями: например, рыхлый песок под их колесами приводит к пробуксовке. Поэтому лучше применять его в соответствии с его основным предназначением: для транспортировки материала и его загрузки в самосвалы и приемники дробилок.

Тяжелый фронтальный погрузчик для карьерный выемочных работ с последующей погрузкой материала отличается мощной конструкцией, большой массой и способностью работать со значительными объемами грунта. Например, не самый большой в своем классе карьерный погрузчик Caterpillar 986 имеет снаряженный вес 25 тонн и рассчитан на грузоподъемность 22 тонны. Он оснащается ковшом объемом 5,5 метра Z-образной формы. Стрела погрузчика снабжена быстросъемным механизмом Quick Coupler, позволяющей при постановке новой задачи оперативно сменить ковш на бульдозерный отвал или другой инструмент.

Наряду с погрузчиками для экскавации горных пород при открытом способе разработок применяются бульдозеры — или, говоря иначе, мощные гусеничные тракторы, оснащенные бульдозерным и рыхлительным (для предварительных работ) оборудованием. Они же помогают повысить производительность, работая в паре с экскаватором. Тяжелый карьерный бульдозер — довольно неприхотливая машина, которая кроме послойной разработки используется для перемещения пород при зачистке пластов полезных ископаемых, при планировке площадок и трасс, на отвалах и других вспомогательных работах. Эффективность применения бульдозера в карьере, помимо мощности базового трактора, зависит и от оптимального выбора отвала для текущей задачи — прямого, полусферического или сферического. Нелишним дополнением станет отвал с решеткой в верхней части, позволяющий, с одной стороны, улучшить обзор для оператора, с другой — обезопасить капот от падения кусков породы.

Оптимальным же вариантом именно для добычи представляется гусеничный экскаватор. А вариантом идеальным — тот, при котором добычной экскаватор сам грузит материал в дробильно-сортировочный комплекс — для этого необходимо иметь машину с достаточно длинной стрелой и рукоятью. Чтобы минимизировать перемещения машин, материал к экскаватору подгребают бульдозером.

Такая схема позволяет избежать использования внутрикарьерного транспорта. При этом экскаватор, работающий в карьере имеет более протяженный цикл, чем, например, задействованный в рытье котлована. В первом случае больше угол поворота; кроме того, приходится подгребать под себя — даже если материал доставляется бульдозером или погрузчиком.

Достаточно проблемной зоной при разработке карьера часто является взаимодействие экскаватора и самосвала. Опытное операторы спецтехники предпринимают ряд мер, помогающие его оптимизировать. Для того, чтобы самосвал подъехал именно так, как это нужно для удобной работы, по бокам границ заезда выставляются несколько больших камней. Чтобы водитель самосвала соблюдал дистанцию, делается барьер из нескольких небольших камней, которые кладутся под колею — либо же границы зоны подъезда засыпается мелким камнем, не позволяющим колесам продвинуться дальше.

Карьерные самосвалы в горнодобывающей отрасли используются для транспортировки больших объемов материала. Несмотря на свои размеры, они обладают хорошей маневренностью, высокой проходимостью и устойчивостью. Сооружение временных дорог для их движения требует минимальных затрат.

Наиболее универсальными для работ в карьере считаются самосвалы с шарнирно-сочлененной конструкцией, чья рама состоит из двух секций, связанных между собою шарниром — такая конструкция позволяет секциям складываться и вращаться по отношению друг с другу. Они способны работать в суровых климатических условиях и при полном бездорожье. Большинство моделей шарнирно-сочлененных самосвалов имеют трехосную конструкцию и шесть ведущих колес — а также оснащаются выключателем межколесного дифференциала. Мировыми лидерами производства техники этого типа считаются компании Volvo, Caterpillar, Bell, Komatsu, John Deere, Terex и Doosan.

К преимуществам использования шарнирно-сочлененных самосвалов нужно отнести их способность постоянно сохранять контакт колес с грунтом, а также маневрировать в узком пространстве за счет меньшего, чем у самосвалов классической конструкции радиуса разворота (последняя особенность делает эти машины весьма простыми в управлении). Недостаток, если можно так выразиться, у этих машин только один — довольно высокая цена: шарнирно-сочлененный самосвал обойдется существенно дороже, чем мощный экскаватор или карьерный погрузчик. Поэтому руководителю компании-разработчика целесообразность приобретения такой машины помогут оценить скрупулезные расчеты.

Завершая разговор о выборе карьерной техники, напомним, что любой карьер начинается с оценки перспектив сбыта производимой продукции. Потребности в гравии, используемом чаще всего в декоративных целях при садово-парковых и других работах, в разы меньше, чем в щебне, который широко применяется в строительстве, в том числе — в качестве инертного при производстве бетонов разных марок. С другой стороны, производство щебня куда более затратно, так как предполагает использование дробильных установок.

Качество производимой продукции при этом имеет принципиальное значение — что связано, с одной стороны, с довольно высокой конкуренцией на этом рынке. С другой стороны, немалая часть строительных материалов (щебня, гравия, песка) сегодня реализуется по федеральным программам — требования к этим поставкам очень высоки и тщательно контролируются. Строительные объекты такого уровня принимаются при участии Счетной палаты — и в случае выявления нарушений начинается дотошное выяснение причин, берутся пробы, определяются виновные и налагаются штрафы. Поэтому куда выгодней изначально сориентировать производство на выпуск только качественных строительных материалов, получая пусть не самую высокую, но стабильную прибыль, сохраняя при этом добрую репутацию.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: mtz-80.ru