С момента промышленного производства полимерных порошковых красок область их применения непрерывно расширяется. Причина этого в высокой эффективности защиты материала, на который нанесены полимерные покрытия. Разработано множество технологий и приспособлений для быстрого, качественного и простого в выполнении нанесения полимеров на основания. Эти способы, в большинстве своем, дешевле материалов и технологий гальванизирования, футеровки, гуммирования, покраски силикатами и нанесения многокомпонентной электроизоляции, которые дают сопоставимый по качеству, надежности и долговечности, эффект защиты.

Области применения защитных полимерных покрытий

В настоящее время используется практически во всех производственных отраслях. Если вначале их применяли для защиты небольших и простых металлических деталей, то теперь для габаритных изделий сложной формы: автомобильных кузовов, труб и металлопроката, строительных материалов и готовых конструкций. При этом существенно расширилась сфера эксплуатационных возможностей к антикоррозионной и электроизоляционной защите, добавилась антиадгезионная и антифрикционная защита. Покрытия из полимера используются в следующих отраслях:

Полимерные покрытия металла — разбираемся в ассортименте Grand Line

- Вагоностроение – в основном применяются для защиты фурнитуры, поручней и внутреннего технологического оборудования пассажирских и метрополитеновских вагонов. Широко используются полиэфирные и эпокси-полиэфирные покрытия. Главные преимущества, которые получили обработанные детали это не только антикоррозионная защита и повышенная износостойкость, но и упрощение удаления сложных загрязнений.

- Автомобилестроение – полимерное покрытие наносят на многие детали автомобиля: рессоры, шасси, бамперы, подвески для фар, клапанные переключатели, буфера и т.п., в том числе и там где раньше использовалось дорогостоящее хромирование. Отделку производят в основном для улучшения декоративных качеств и для увеличения срока службы деталей при интенсивной эксплуатации.

- Химическое машиностроение – широкое использование полимерных покрытий в химической промышленности обусловлено высокой стойкостью к агрессивным составам в сочетании с механической прочностью. Применяется не только для защиты внутренних поверхностей емкостей и трубопроводов и фитингов, но в некоторых случаях и для рабочих частей механизмов, которые пребывают в непосредственном контакте с агрессивной химической средой.

- Производство труб – применение полимерных покрытий существенно увеличивает период эксплуатации трубопроводов, для этого используются порошковые краски на эпоксидной основе.

- Электротехническая промышленность и электроника – для полимерных покрытий, использующихся в радиоэлектронных приборах характерны особые характеристики:- Повышенные электроизоляционные показатели;- Термостойкость и высокий коэффициент теплоизоляции;

Различные способы нанесения полимерных покрытий

Существуют довольно сложные и эффективные технологии нанесения полимерных покрытий на различные материалы. К примеру:

На заводе Ford функционируют линии подготовки поверхности и нанесения полимерного порошкового покрытия, включающие операции:

- Фосфатирование монофосфатом цинка;

- Электроосаждение слоя грунта;

- Напыление порошковых лакокрасочных материалов, полимеризующиеся при нагреве.

На фирме Honda окраска кузовов автомобилей производится по инверсийной технологии. Поверхность обезжиривают в растворе слабых кислот и принудительно просушивают горячим воздухом. Грунт, пигменты и полимеры наносятся методом электроосаждения одновременно, что придает материалу дополнительную прочность.

При отделке деревянных оснований порошковыми красителями возникает проблема, связанная с ограничением температуры производственного процесса. У большинства покрытий она слишком высока и негативно влияет на деревянное основание. Было разработано несколько новых методов:

- Использование направленного инфракрасного нагрева;

- Применение высокоэффективных термоизоляционных грунтовочных составов;

- Полимерные краски с ускоренным или низкотемпературным режимом отвердения.

Преимущества и продолжительность эксплуатации

Полимерные покрытия предоставляют производителям и пользователям множество преимуществ экономических, технико-эксплуатационных и эстетических.

Учитывая, что технологии нанесения и сушки постоянно совершенствуются, а стоимость, как оборудования, так и самого полимерного покрытия снижается популярность и частота использования данного материала неуклонно растет.

Экономические преимущества

- Незначительный процент отходов при покраске, некоторые типы красителей допускают повторное использование избыточного порошка, не использованного во время первого напыления;

- Технологии нанесения и сушки имеют высокий показатель автоматизации производственного процесса, что предотвращает ошибки связанные с человеческим фактором;

- Отсутствие необходимости длительного и сложного обучения рабочего персонала;

- В покрасочных цехах нет необходимости в устройстве сложных и дорогостоящих системах принудительной вентиляции для удаления взрывоопасных паров жидких лакокрасочных веществ;

- Отсутствие испарения и незначительное время отверждения полимерного слоя избавляет от необходимости устройства специальных помещений и площадок просушки. После окончания процесса полимеризации и охлаждения, окрашенные изделия могут складироваться в обычном порядке.

Экологические преимущества

- Не содержит канцерогенных или токсичных продуктов испарения;

- Как порошковый макокрасочный материал, так и получившееся полимерное покрытие отличается высокой устойчивостью к химическому разложению и биологически нейтрально;

- Многие разновидности полимеров могут использоваться в пищевой промышленности в качестве защитного слоя для емкостей хранения и транспортировки продуктов.

Физико-механические преимущества

Полимерные покрытия на металлических основаниях имеют высокую прочность на удар. Являются диэлектриками и стойки к большинству бытовых и промышленных органических растворителей, щелочам и кислотам. При окрашивании слой порошковой краски чаще всего наносится за один прием, что существенно снижает время окрашивания и делает нанесенный слой монолитным и равномерным.

Время полимеризации поверхности намного меньше, чем период высыхания жидкой лакокрасочной продукции, что существенно ускоряет процесс окрашивания и уменьшает время производства продукции.

Декоративные качества

При помощи порошковых полимерных материалов можно получить уникальные визуальные эффекты:

- оттенки металлика, золотого, серебряного стального;

- эффект антика, преобразующий поверхность под «старинную» бронзу, медь или серебро;

- полупрозрачное защитное напыление, прикрывающее декоративное изображение на основании;

- структурированные и рельефные поверхности;

- муаровый эффект;

- широкая палитра цветов и оттенков и большой диапазон коэффициента отражающей способности.

Долговечность

Высокая износостойкость полимерного покрытия значительно увеличивает период эксплуатации изделия и расширяет диапазон его применения. При соблюдении технологии нанесения период эксплуатации может достигать 50 лет у изделий находящихся под воздействием внешней среды (металлочерепица, трубы, швеллера, уголки и др. металлопрокат).

Уход за покрытием

Полимерные покрытия не требуют особого ухода, сервисного обслуживания или периодического повторного напыления. Достаточно соблюдать правила эксплуатации того оборудования или элемента конструкции, на которое они нанесены в качестве защитного слоя.

Где можно выполнить

Доступность покрасочного оборудования и простота автоматизированного процесса привели к тому, что услуги по нанесению полимерных покрытий оказывают множество компаний и небольших фирм. Компания Евро-Декор сотрудничает с ведущими фирмами на рынке, поставляя им качественные порошковые краски. Обратившись к наши партнерам, вы гарантированно получите качественное обслуживание.

Источник: eurodecor.ru

Полимерные покрытия. Свойства материалов и особенности нанесения

Полимерные покрытия применяются для защиты металлических деталей от коррозии и придания им декоративного внешнего вида. Особой разновидностью полимерных материалов являются антифрикционные покрытия, которые не только препятствуют износу деталей, но и выполняют функцию смазки.

Полимерные покрытия предназначены для обработки металлических поверхностей в целях защиты от коррозии и придания декоративного внешнего вида.

В качестве полимерного покрытия могут выступать полиэстер, поливинилденфторид (ПВДФ), пластизол, пурал и др.

Рассмотрим эти материалы, сферы их применения и технологии нанесения подробнее.

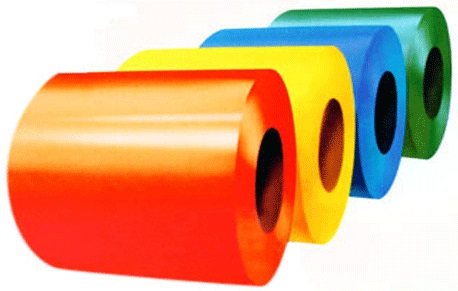

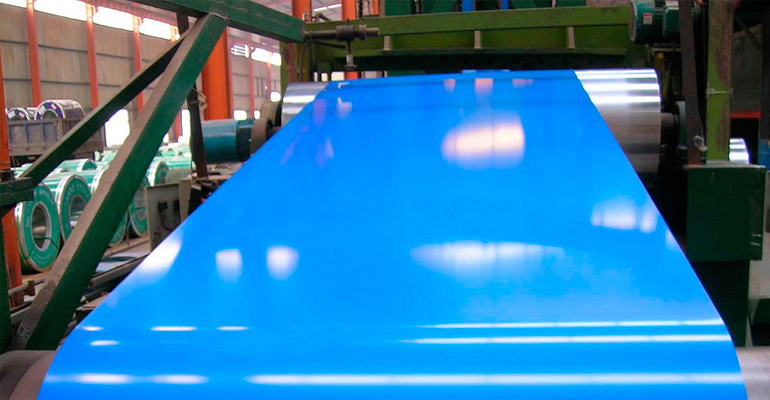

Полиэстер

Полиэстер (полиэфир) – наиболее популярный полимер, используемый в качестве покрытия. Он характеризуется высокой стойкостью к УФ-излучению, отличными антикоррозионными свойствами, эластичностью (легко поддается формовке).

Полиэстеровое покрытие выдерживает практически любые температуры – как низкие, так и высокие.

По сравнению с другими видами полимеров полиэстер наиболее доступен по цене.

Не слишком выдающиеся прочностные характеристики материала компенсируются дополнительной обработкой кварцевым песком. Однако стоимость нанесения покрытия при этом возрастает.

Транспортировка изделий с полиэстерово-кварцевым защитным слоем представляет определенные сложности, так как песок может повредить смежные с ним поверхности.

ПВДФ-покрытие

Поливинилденфторид (ПВДФ) применяется для защиты металлов не намного реже, чем полиэстер. Данный полимер состоит из поливинилхлорида (80 %) и акрила (20 %).

ПВДФ образует на деталях блестящий, устойчив к выцветанию слой, поэтому часто используется в качестве декоративного покрытия. Данный материал может придать поверхности глянец, эффект «металлик», медный или серебристый оттенок.

Поливинилденфторид устойчив к механическому воздействию и обладает наибольшим сроком службы среди всех полимеров. ПВДФ используется для обработки металлических поверхностей, которые эксплуатируются под воздействием агрессивной окружающей среды.

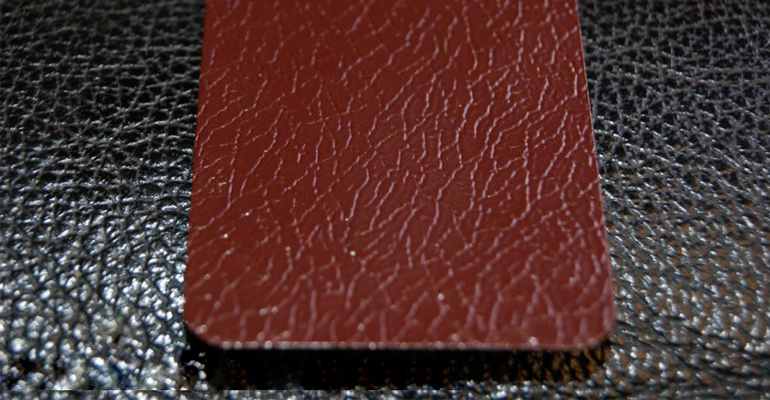

Пластизол

Пластизол, как и ПВДФ-покрытие, обладает отличными декоративными свойствами. По стоимости он является самым дорогим, однако при этом обладает наилучшей устойчивостью к механическим повреждениям.

Пластизол наносится толстым слоем (до 200 мкм) и используется для создания фактурных покрытий, тисненых поверхностей и штампованных рисунков.

Данный материал отлично защищает детали от влаги и коррозии, однако под воздействием очень высоких температур (свыше +80 °С) и прямого УФ-излучения может потерять свои свойства. Именно поэтому его не рекомендуется использовать в южных широтах (в крайнем случае можно применять пластизол светлых тонов с максимальной светоотражающей способностью).

Пурал

Пурал изготавливается на основе полиуретана и модифицированного полиамида. Покрытие из пурала отличается шелковисто-матовой поверхностью, высокой термостойкостью и устойчивостью к резким перепадам температур.

Данный материал не выцветает и не разрушается под действием химически агрессивных сред. Пурал не так устойчив к пластическому деформированию, как пластизол, и стоит дороже, чем полиэстер, однако по соотношению цены и качества является оптимальным вариантом из всех представленных выше.

Наибольшее распространение пураловые покрытия получили при производстве кровельных элементов из оцинкованного металла. Сталь, обработанная пуралом, приобретает красивый внешний вид, высокие антикоррозионные характеристики и устойчивость к УФ-излучению.

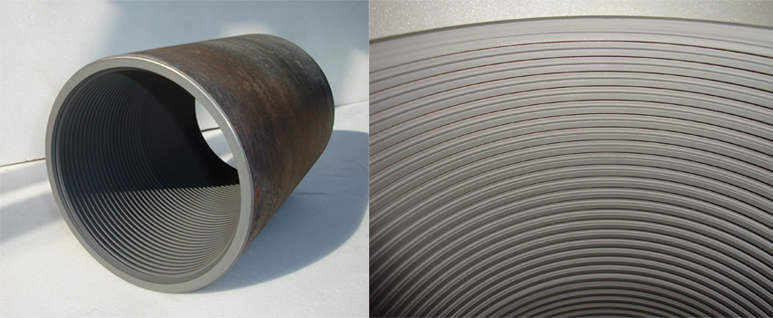

Полимерные антифрикционные покрытия

Особой разновидностью полимерных защитных материалов являются антифрикционные твердосмазочные покрытия. Внешне они похожи на краски, однако пигмент в их составе заменяют высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена и др.

Твердые смазки равномерно распределены в полимерном связующем: эпоксидной, титанатовой, полиуретановой, акриловой, фенольной и других смолах.

Востребованность антифрикционных твердосмазочных покрытий обусловлена их отличными рабочими характеристиками: высокой несущей способностью, широким диапазоном эксплуатационных температур, противозадирными и антикоррозионными свойствами.

В отличие от обычных полимерных покрытий, антифрикционные выдерживают длительное воздействие химически-агрессивных сред и экстремальных нагрузок. При этом они выполняют не только защитную, но и смазочную функцию, чем также выигрывают у полимеров.

В качестве примера таких материалов можно привести отечественные покрытия MODENGY. Они используются в самых различных отраслях промышленности и автомобилестроения.

Типовыми узлами применения покрытий являются средне- и тяжелонагруженные подшипники, направляющие, зубчатые передачи, детали ДВС (юбки поршней, дроссельная заслонка и пр.), резьбовые соединения и другие пары трения из различных материалов (металлов, резин, пластмасс).

Антифрикционные твердосмазочные покрытия MODENGY наносятся однократно на весь срок службы деталей, что позволяет полностью отказаться от масел и пластичных смазок для дальнейшего обслуживания.

Достоинства и недостатки полимерных покрытий

Полимерные покрытия обладают как неоспоримыми преимуществами, так и явными недостатками.

К достоинствам полимеров можно отнести:

- Эстетичность

- Непроницаемость

- Относительную термостойкость

- Электроизоляционные свойства

- Устойчивость к воде

- Экологичность

- Высокую адгезию

- Большой выбор расцветок

Однако, наряду с положительными сторонами, полимерные покрытия не лишены недостатков. Главный из них – высокая стоимость нанесения, которая складывается из стоимости самого полимера, вспомогательных (грунтовочных) материалов, специального оборудования и пр.

Еще одним минусом полимерных покрытий является сложность их удаления. Они достаточно устойчивы к химикатам, поэтому растворителем удалить полимерный слой не получится. Снять покрытие можно только с помощью специального инструмента.

Существенный недостаток полимеров – невозможность их нанесения без специальных инструментов, которыми располагают только промышленные предприятия или узкие специалисты.

Помимо всего прочего, полимерными составами возможно покрывать не все металлы, а только те, которые проводят электрический ток. Это связано с особым методом нанесения полимеров – путем магнитной индукции.

Нанесение полимерного покрытия

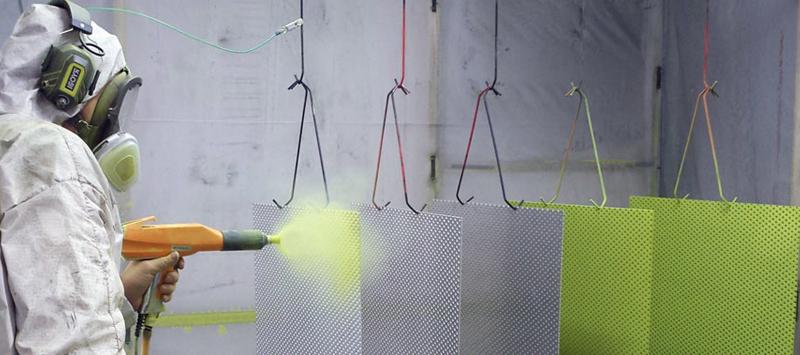

При нанесении полимерного покрытия методом напыления главную роль играет оборудование.

Бак краскопульта имеет положительный заряд, в то время как окрашиваемая деталь заряжается отрицательно. Благодаря этому при контакте полимерного состава с поверхностью изделия возникает явление, схожее с магнитной индукцией при замыкании электрода.

Весь процесс нанесения разделен на этапы, следование которым напрямую влияет на качество конечного результата. При малейших отклонениях от технологии рабочие характеристики полимерного покрытия могут быть сведены к нулю.

На первом этапе работы происходит подготовка поверхности: она тщательно очищается от загрязнений и обезжиривается, те участки, которые обрабатывать не нужно, закрываются.

Далее следует предварительное грунтование изделия, нанесение самого покрытия, возможно лакирование. Все операции происходят в специальной закрытой камере, изолированной от проникновения пыли и других частиц. Одно из главных требований к этой камере – хорошая освещенность, позволяющая специалисту рассмотреть поверхность детали и нанести покрытие с любого ракурса.

Обрабатываемую деталь подвешивают на специальных крюках, подают на нее отрицательный заряд и приступают к нанесению покрытия. Весь процесс занимает достаточно много времени, материал наносится в один слой во избежание неравномерности.

Третий этап – полимеризация. Изделие с покрытием медленно прогревается в специальной камере с максимальной температурой +200 °C. Процесс занимает около 1 часа. Температура и время отверждения зависят от толщины слоя. Важным фактором правильной сушки является медленный и равномерный нагрев печи, во время которого покрытие растекается по детали, проникая во все труднодоступные места.

На последнем этапе изделие охлаждается. Для этого температура в печи постепенно снижается до +100 °C. Нельзя допускать резкого охлаждения камеры, так как на полимерном покрытии могут появиться трещины. Запрещается также открывать печь, так как перепад температуры вызовет те же последствия.

Остывшую деталь извлекают из печи и помещают в камеру для нанесения краски или лака. Данная операция необязательна и имеет, скорее, декоративное значение. Таким образом полимерному покрытию придается дополнительный блеск и глубина.

Антифрикционные твердосмазочные покрытия могут наноситься стандартными методами окрашивания: распылением, окунанием, центрифугированием, трафаретной печатью.

Распыление – наиболее простой способ. Для его реализации понадобится распылительный пистолет с точно настроенными параметрами, источник сжатого воздуха и само покрытие.

Присоединяйтесь

Все материалы сайта https://atf.ru/ принадлежат

ООО «НОВЫЕ РЕШЕНИЯ» ИНН 5751054390

Источник: atf.ru

Полимерные полы

К напольному покрытию предъявляются высокие эксплуатационные требования, как для бытовых помещений, так и для промышленных. Например, кислотоупорность для химических производств, беспыльность для изготовления микропроцессоров, гигиеничность для фармацевтической отрасли.

Самый распространенный тип покрытия — это полы из бетона и цементно-песчаной стяжки, но без защиты не отвечают уровню современных требований. Появление трещин, сколов и повреждений в процессе эксплуатации, склонность к образованию пыли, низкая стойкость к агрессивным средам и температурным перепадам — недостатки полов из бетона и цементно-песчаной стяжки.

Полимерные полы разработаны специально для решения данного комплекса задач.

Что такое полимерные полы

Полимерные полы — это декоративно-защитные покрытия, получаемые реакцией полимеризации синтетических смол на бетонном основании в плоскости пола. Для получения полимерных полов применяются химические основы с отличающимися процессом полимеризации.

Полимерный пол — это поверхность без швов с набором эксплуатационных характеристик, значительно превышающих бетонное основание. Толщина, цвет и конкретные параметры регулируются в зависимости от назначения и требований потребителя.

Классификация полимерных полов

Полимерные полы делят по типу применяемых синтетических смол (связующего):

- эпоксидная смола;

- полиуретановая (ПУ) смола;

- метилметакрилатная (ММУ) смола;

- полиэфирная (ПЭ) смола.

Широкое применение нашли полы на эпоксидной и полиуретановой основе. Полимерные полы на полиуретановой основе отличаются упруго-эластичными свойствами, что позволяет применять их в помещениях с вибрационной нагрузкой. Они устойчивы к растрескиванию и дефектам бетонной основы. Также полиуретановые полы отличает стойкость к температурным перепадам и агрессивным средам, что расширяет сферу применения от бытовых до тяжелых промышленных условий.

Эпоксидные полы обладают меньшей эластичностью, но прекрасно выдерживают механические нагрузки и сопротивляются кислотам, щелочам и растворителям, используются в переувлажненных помещениях и даже под действием горячей воды. Популярность эпоксидных полов также связана с применением различных способов и технологий нанесения.

Полы на основе метилметакрилатного связующего примечательны тем, что отверждаются всего за несколько часов и укладываются даже при небольших отрицательных температурах. Предназначены для средних эксплуатационных нагрузок и неконцентрированных химических сред. Особенность в неукоснительном соблюдении технологии нанесения и в специфическом запахе во время выполнения работ по укладке.

Полы по толщине и технологии укладки

- Обеспыливающая и упрочняющая пропитка. Покрытие не менее чем в 2 слоя суммарной толщиной в пределах 0,15 мм. Чаще всего, с применением растворителя или на водной основе.

- Защитное окрасочное покрытие. Покрытие не менее чем в 2 слоя суммарной толщиной в пределах от 0,15 до 1 мм. Чаще всего, без применения растворителя.

- Многослойное армированное покрытие. Покрытие в несколько слоев с применением заполнителей (обычно кварцевый песок) суммарной толщиной в пределах от 1 до 6 мм. Без применения растворителя.

- Наливное покрытие. Данный тип покрытия наносится методом разлива с саморазравниванием. Толщина слоя в пределах от 2 до 6 мм.

- Высоконаполненное покрытие. Покрытие в несколько слоев с полным насыщением фракционированным наполнителем. Процесс получения требует нанесения наполнителя методом затирки с последующей запечаткой слоя с целью минимизация возможности появления пор. Суммарная толщина слоев более 4 мм.

- Высоконаполненное уплотненное покрытие. Покрытие в несколько слоев с высоким насыщением нефракционированного наполнителя. Процесс получения требует нанесения наполнителя методом затирки с последующей полной заливкой наполненного слоя.

В данной классификации полимерных полов долговечность возрастает в соответствии с нумерацией.

Полимерные полы по виду заполнителя

- с применением окрашенного фракционированного заполнителя (кварцевый песок);

- с применением неокрашенного фракционированного заполнителя (кварцевый песок, корунд);

- c применением нефракционированного заполнителя (кварцевый песок, корунд);

- с применением резиновой или гранитной крошки;

- с применением прочих заполнителей (металлическая стружка, кремень, фибра и т.д.);

Полимерные полы по текстуре финишной поверхности

- гладкие полимерные полы;

- шероховатые полимерные полы;

- текстурные полимерные полы;

Полимерные полы по степени заполнения

Это характеризует и технологию нанесения, и конечные свойства покрытия.

- Самонивелирующиеся (наливные) полимерные полы. Содержат лишь минеральный микронаполнитель, уже поставляемый производителем в составе компонентов. Степень наполнения не более 20%.

- Высоконаполненные полимерные полы. Содержат разнообразные наполнители, как фракционированные, так и не фракционированные. Степень наполнения от 20% до 80%.

- Комбинированные системы.

- Одно-, двух- и трехкомпонентные системы для полимерных полов, а также водоразбавляемыми системы и системы на основе растворителей, в качестве разбавителя.

Эксплуатационные свойства и применение полимерных полов

- высочайшая адгезия к подготовленному бетонному основанию;

- монолитное бесшовное покрытие пола с примыканиями к стенам и узлам помещения;

- стойкость к спектру агрессивных сред и масел;

- устойчивость к истиранию, ударным, растягивающим, сгибающим и прочим механическим воздействиям;

- стойкость к вибрационным нагрузкам;

- водонепроницаемость и влагостойкость;

- взрыво- и пожаробезопасность, антистатичность;

- беспыльность и гигиеничность, соответствие экологическим стандартам;

- легкость чистки поверхности;

- простота в ремонте, заключающаяся в дозаливке финишного слоя;

- высокая скорость укладки, позволяющая максимально быстро начать эксплуатацию полов;

- отсутствие разрешительных допусков для проведения работ и особых требований к инструментам и оборудованию для укладки полов;

- применения в комплексе с системой «теплый пол»;

- укладываются в широком температурном диапазоне и даже при отрицательных температурах;

- возможность применения противоскользящего финишного слоя;

- эстетичность, идеально ровная поверхность;

- простор дизайнерских решений при выборе цветовых решений, возможность комбинирования цветов и текстур;

- срок эксплуатации свыше 15 лет.

Недостатки полимерных полов

Недостатка у полимерных полов, пожалуй, два. Во-первых, это относительно высокая стоимость материалов и работ по укладке. Особенно при наличии большого количества дефектов бетонного основания, которые нужно устранять в ходе подготовки основания с применением дополнительных расходных материалов.

Во-вторых, это строгость соблюдения технологического процесса от подготовки основания и до нанесения финишного покрытия. Эта особенность касается не только полимерных полов, но и любого процесса получения полимера (полимеризации). Также важно, чтобы максимальная влажность бетонной основы не превышала 4%. Если влажность выше, то проводить работы нельзя.

Области применения полимерных полов

- Складские терминалы — склады, ангары, овощехранилища, зернохранилища и т.д.

- Автомобильные комплексы — паркинги, гаражи, автосервисы, автомойки, центры техобслуживания автомобилей и т.д.

- Пищевая и аграрная промышленность — молокозаводы, птицефабрики, коровники, зверохозяйства, спиртзаводы, цеха переработки мяса и рыбы, производство консервов, мукомольные комбинаты, сахарные заводы, пекарни и т.д.

- Химическое и фармацевтическое производство — полимерное производство, нефтехимические комплексы, изготовление медоборудования и медицинских препаратов, лаборатории, производство бытовой химии, косметики и т.д.

- Машиностроение — автомобильные и моторные заводы, литейные и сталепрокатные производства, металлообрабатывающие производства и т.д.

- Торговая отрасль — выставочные комплексы и залы, рынки, павильоны, торгово-развлекательные центры, офисные помещения, супермаркеты, гостиницы и т.д.

- Спортивные сооружения — корты для игры в теннис, аквапарки, спортивные комплексы с прилегающей территорией, спортивные площадки и т.д.

- Прочая промышленность — деревообработка, целлюлозно-бумажные фабрики, столярно-слесарные цеха, приборостроительные заводы, энергетическая промышленность, производство электроники и т.д.

- Полимерные полы стали популярны для обустройства напольного покрытия в жилых помещениях и даже квартирах.

Технология получения полимерных полов

Перечислим основные этапы укладки полимерного пола:

Подготовка бетонного основания

- очистка от пыли, грязи и масляных пятен

- заделка трещин и устранение дефектов поверхности

- придание бетонному основанию шероховатой поверхности механическим методом для повышения адгезии с полимером

- очистка от пыли

- проверка влажности и прочности бетона перед нанесением

Нанесение грунтового покрытия

Это необходимо для запечатывания пор, а также для лучшего сцепления полимера с бетонной основой.

Нанесение основного слоя полимера

- подготовка пропорционально развешанных комплектов для смешивания

- тщательное перемешивание приспособленным инструментом

- равномерная заливка или нанесение на загрунтованное основание

- удаление воздуха из массы полимера специальным инструментом

- отверждение, как правило, при естественных условиях

Монтаж элементов

Тех, что размещают стационарно в помещении, а также декоративных элементов.

Источник: himtrust.ru

Полимерное покрытие: виды, свойства, нанесение

Применение полимерных покрытий позволяет защитить металлические поверхности от коррозии, механических повреждений, внешних, химических и других воздействий. Они представляют собой порошкообразные вещества на основе различных смол и полимеров.

Полимерные покрытия: виды

Для создания полимерных покрытий применяются следующие материалы:

Рассмотрим их подробнее.

Пластизоль

В состав данного покрытия входит поливинлхлорид (ПВХ) и вещества-пластификаторы. Слой нанесенного материала составляет 200 мкм, благодаря чему обеспечивается очень высокая степень защиты от механических воздействий. Помимо этого, ПВХ устойчив к агрессивным погодным условиям и химическим веществам.

Существует ограничение на применение пластизола в жарком климате, что обусловлено низкой термостойкостью покрытия – да +80 °C. Такое покрытие также склонно к быстрому выцветанию, поэтому для него используются только светлые тона, которые обладают высокими светоотражающими свойствами, меньше нагреваются и выгорают.

Покрытия на основе пластизола применяются для создания тисненых, фактурных оснований и штампованных рисунков. Благодаря таким декоративным свойствам они могут образовывать древесную, кожаную и другие виды текстур.

Полиэстер

Полиэстеровые покрытия – самая дешевая и распространенная разновидность материалов. Они медленно выгорают, что позволяет им длительное время сохранять свой цвет, и устойчивы к воздействию ультрафиолета. Такие покрытия обладают высокими антикоррозионными свойствами и не разрушаются от перепадов температур.

Отрицательной чертой полиэстера является невысокая прочность, которая является побочным эффектом тонкого слоя материала на поверхностях. Материал очень легко царапается и повреждается. Решить это возможно посредством обработки кварцевым песком. Но такая дополнительная процедура сделает процедуру нанесения дороже.

Существует две разновидности полиэстеровых покрытий: глянцевая и матовая. Они различаются только по свойствам. Матовое покрытие имеет шероховатую поверхность, может применяться для имитации текстуры и рельефа древесины, кирпича или камня, наносится толстым слоем, поэтому, в отличие от глянцевого, срок службы такого материала может достигать до 40 лет.

Пурал

Для изготовления пурала используется полиуретан и модифицированный полиамид. Данное покрытие имеет шелковисто-матовую поверхность и отличается невосприимчивостью к резким температурным передам и высокой термостойкостью.

Это очень долговечный материал – он может прослужить до 50 лет. Не смотря на тонкий слой (до 50 мкм), пурал очень трудно повредить. Помимо этого, данный вид покрытий не выцветает и выдерживает длительное воздействие агрессивных веществ.

Из минусов пурала можно выделить высокую стоимость и меньшую, чем у пластизоля, стойкость к пластическим деформациям. Но, несмотря на это, данный материал более оптимален по соотношению характеристик и стоимости.

Покрытия на основе пурала применяются на производствах кровельных элементов из оцинкованного металла. Они имеют красивый внешний вид, устойчивы к воздействию ультрафиолета и прекрасно защищают от коррозии.

ПВДФ (полвинилденфторид) – одно из популярных видов полимерных покрытий. В его состав входит поливинилхлорид (80 %) и акрил (20 %). Благодаря стойкости к выцветанию и блестящей поверхности ПВДФ используется в декоративных целях: для придачи основаниям эффекта «металлик, глянцевого блеска, серебристых или медных металлических оттенков.

Покрытие обладает очень высокой стойкостью к механическим повреждениям и имеет наибольший срок службы. Оно также подходит для обработки изделий, работающих в агрессивных условиях.

Антифрикционные покрытия как разновидность полимерных

Особый вид полимерных покрытий – антифрикционные твердосмазочные покрытия (АТСП). Они похожи на краски, но краситель в них заменен на мельчайшие истицы твердых смазок, распределенных по объему связующего вещества и растворителя.

Для производства полимерных АТСП используется политетрафторэтилен (тефлон, ПТФЭ), дисульфид молибдена, графит и другие твердосмазочные вещества. В качестве связующего могут выступать как органические, так и неорганические материалы: титанат, эпоксидная смола, акриловые, полиамид-имидные, фенольные и т.п. компоненты.

В России разработкой и изготовлением таких материалов занимается компания «Моделирование и инжиниринг». В линейку продукции входят антифрикционные твердосмазочные покрытия, предназначенные для решения различных задач, очистители и специальные растворители.

Полимерные покрытия MODENGY – MODENGY 1010, MODENGY 1011, MODENGY 1014 и другие – отлично зарекомендовали себя в подшипниках скольжения, направляющих скольжения, зубчатых передачах, других средне- и тяжелонагруженных узлах трения скольжения, крепеже и резьбовых соединениях, деталях двигателей транспортных средств (штоки клапанов, юбки поршней, дроссельные заслонки, коренные вкладыши, шлицевые соединения), трубопроводной арматуре, металлических и пластиковых элементах автомобильной техники (скобы, пружины, петли, замки, механизмы регулировки и т.п.), а также других парах трения металл-полимер, металл-резина, металл-металл, полимер-полимер.

Преимущества полимерных покрытий MODENGY:

Работоспособность в запыленной среде, вакууме и радиации

Низкий коэффициент трения

Высокие противоизносные, антикоррозионные и противозадирные свойства

Широкий диапазон рабочих температур

Устойчивость к кислотам, органическим растворителям, щелочам и прочим химикатам

Способность создавать на деталях тонкий защитный слой, практически не меняющий их исходный размер

Полимерные покрытия MODENGY позволяют эффективно управлять трением, повысить ресурс и эффективность оборудования, обеспечить поверхностям деталей необходимый набор защитных и триботехнических свойств.

Благодаря применению АТСП MODENGY можно полностью отказаться от пластичных масел и смазок. Технология твердой смазки позволяет создать узел трения, которому не требуется обслуживания. Антифрикционные покрытия наносятся однократно и обеспечивают смазывание и защиту различных деталей в течение всего срока их службы.

Особенности полимерных покрытий

К полимерным покрытиям предъявляют достаточно серьезные требования. Во-первых, они должны обладать очень высоким сцеплением с поверхностью, так как они связываются с металлическим основанием на молекулярном уровне, а не просто его покрывают. Второе – устойчивость к различным деформациям, которая не позволяет покрытию разрушиться при механических воздействиях.

В-третьих, такие материалы не должны терять своих свойств при длительном воздействии воды, щелочей, растворителей, различных химикатов, высоких температур, УФ-излучения. Если покрытие отвечает всем этим запросам, область его применения существенно расширяется.

Преимущества:

Возможность выбрать практически любой цвет

Устойчивость к агрессивным веществам и воде

Поговорим о минусах полимерных покрытий. Главный из них – высокая стоимость, которая складывается из количества материала и применения специального оборудования. Но, наряду с этим, полимерный слой наносится на весь срок эксплуатации, а также не требует обновления или подкрашивания слоя. Поэтому окупаемость такого покрытия происходит очень быстро.

Сложное удаление с поверхности, в то же время, является и минусом. От них очень сложно очистить основания деталей, так как полимерные составы слабовосприимчивы к механическому воздействию и химикатам. Ввиду того, что специальных очистителей для удаления подобных материалов не существует, просто так стереть такой слой не получится. Это также обусловлено связью полимерного покрытия с поверхностью на молекулярном уровне. Чтобы его удалить, потребуется специальный инструмент.

Полимерные покрытия не получится нанести самостоятельно. Технологический процесс включает в себя применение определенного оборудования, которое можно найти только на предприятиях или специалистов, занимающихся выполнением подобных работ. При попытке нанесения с использованием подручных средств ничего не получится, а израсходованные средства будут потрачены впустую.

Ну и последний минус – нанесение полимерных покрытий, кроме антифрикционных, возможно только на металлы, которые хорошо проводят электричество. Это обусловлено применением технологии магнитной индукции для создания слоя покрытия.

Технология нанесения

Оборудование играет главную роль при нанесении, особенно краскопульт. Его особенность состоит в том, что кроме распыления материала, он заряжает его электричеством. На окрашиваемую деталь подается отрицательный заряд, а на бак краскопульта – положительный. Магнитная индукция возникает при контакте краски и поверхности покрываемого элемента. По своей природе она схожа с дуговой сваркой при замыкании электрода.

Нанесение состоит из нескольких этапов. Их качество напрямую зависит от умений маляра. Даже малейшие отклонения от технологии могут привести к порче изделий, а также полностью лишить полимерное покрытие рабочих характеристик.

В первую очередь производится подготовка окрашиваемых поверхностей. С них нужно удалить все возможные загрязнения и окислы, а затем обезжирить. Участки деталей, которым не требуется окраска, закрываются.

Следующий этап – нанесение. Сюда входит грунтование, окрашивание и лакирование. Все эти действия выполняются в специальных камерах, которые изолированы от проникновения пыли и других частиц. Сама камера должна иметь хорошее освещение, так как мастеру в процессе работы нужно видеть поверхность детали при любом ракурсе, чтобы правильно нанести покрытие.

Сами детали подвешиваются на специальных крюках и на них подается отрицательный заряд. После этого следует нанесение. Вследствие того, что по технологии покрытие следует нанести одним слоем за один раз, этот процесс занимает очень много времени. При каких-либо паузах при нанесении полимерный слой будет неравномерным.

Далее следует отверждение покрытия. Детали медленно нагреваются в специальной камере с максимальной температурой +200 °C в течение 60 минут. Время и температура зависят от слоя. Так, например, для грунта нужно меньше времени и невысокие температуры, чем для отверждения лака. Правильность полимеризации также зависит от скорости повышения температуры в печи.

Все дело в том, что при нагреве краска растекается по поверхности изделий и заполняет все труднодоступные места, а для этого нужно медленное и равномерное нагревание.

На следующем этапе детали охлаждаются. Для этого температура постепенно снижается до +100 °C. Для этого не требуется специальных приспособлений, так как печь остывает без постороннего вмешательства. При резком падении температуры до 100 °C покрытие на поверхности деталей может растрескаться. По этой же причине запрещается открывать печь.

После охлаждения изделий они извлекается из печи и доставляются в камеру покраски для напыления следующего слоя покрытия. Последний слой – декоративный, и его нанесение необязательно. Он лишь усиливает эстетичные свойства краски, а для обеспечения оптимальных защитных параметров достаточно двух слоев покрытия.

Источник: vils.ru