В составе некоторых конгломератов, особенно на основе полимерных вяжущих веществ , нередко используют заполнители с частицами пластинчатой формы с образованием своеобразных композиционных материалов. Своеобразным видом активного заполнителя может быть и металлическая арматура, например стальная в железобетоне, часто выполняющая функции каркаса в ИСК, если ей придана форма сетки. Направленное расположение арматуры повышает анизотропность получаемого материала ( подобно анизотропии кристаллов), что может благоприятствовать механическому упрочнению конструкции. Однако наблюдаются случаи, когда в эксплуатационный период нарушается сцепление вяжущего с арматурой. Тогда такой заполнитель становится мало активным, что отрицательно отразится на надежности конструкции в здании или сооружении. Определение разновидности и количества арматуры в теории железобетона производится специальным расчетом. [2]

В дорожном строительстве и при специальных работах ( устройство стяжек, защитных антикоррозионных слоев) находят применение битумные и полимерные вяжущие вещества . [3]

ВЯЖУЩИЕ МАТЕРИАЛЫ ЦЕМЕНТЫ

Источник: www.ngpedia.ru

Полимерные вяжущие

Полимерные вяжущие вещества (ПВВ) — это высокомолекулярные вещества, молекулы которых посредством ковалентных связей образуют макромолекулы одинаковой структуры, которые в свою очередь создают макромолекулярные цепи.

Вследствие многообразных структурообразующих факторов разработано огромное число различных полимеров с разнообразнейшими свойствами, это дает возможность создавать материалы с заранее заданными свойствами.

ПВВ — важные компоненты при изготовлении полимербетонов, строительных пластмасс, стеклопластиков и др., которые называют композиционными материалами.

Полимерные вяжущие существенно отличаются от неорганических (минеральных). Адгезионные свойства многих полимерных вяжущих значительно выше, чем минеральных. Прочность на сжатие у них сопоставима с прочностью минеральных, а при изгибе и растяжении во много раз выше. Однако у термопластичных вяжущих прочность быстро падает при повышении температуры из-за размягчения полимера.

В большинстве своем это горючие вещества. Большинство органических вяжущих водо — и химически стойки (они хорошо противостоят действию кислот, щелочей и солевых растворов).

Стоимость полимерных вяжущих значительно выше, чем минеральных, поэтому объемы их производства — намного ниже.

Отличия органических вяжущих от минеральных носят как положительный, так и отрицательный характер. Поэтому каждый вид вяжущих имеет свои рациональные области применения, выбираемые с учетом всех его свойств. В последние годы широко используется модификация минеральных вяжущих органическими с целью получения композиционных материалов с принципиально новым набором свойств.

Лекция №1 Вяжущие вещества Общие сведения, классификация

Органические вяжущие используются в строительстве для получения клеев, мастик, лакокрасочных материалов, полимерных и полимерцементных растворов и бетонов. Большая же часть синтетических полимеров используется при производстве пластмасс, в состав которых, как правило, входят наполнители и другие компоненты, снижающие стоимость и придающие пластмассам специальные свойства.

Высокая стоимость полимерных вяжущих выдвигает на первый план при их использовании задачу снижения полимероемкости, т. е. получения требуемого результата при минимальном расходе полимера. Поэтому полимерные вяжущие применяют в основном для получения тонких облицовочных изделий (плиток, пленок, погонажных изделий), покрасочных и клеящих составов, защитных химически стойких покрытий, а также для изготовления газонаполненных пластмасс — теплоизоляционных материалов с уникально низкой плотностью (10-50 кг/м3).

Многообразие структур полимерных связей позволяет создать огромное число различных полимеров с заранее заданными свойствами.

Свойства полимеров

Полимеры характеризуются следующими техническими свойствами:

- термическими (температурой размягчения и теплостойкостью, температурой стеклования и текучестью),

- механическими (прочностью, деформативностью и поверхностной твердостью),

- химическими (атмосферостойкостью и сопротивляемостью деструкции).

Положительные свойства полимеров:

- высокая адгезия;

- малая средняя плотность (около 1 г/см 3 );

- низкая теплопроводность;

- водо- и газонепроницаемость;

- химическая стойкость;

- высокий коэффициент конструктивного качества;

- практически неограниченная сырьевая база и др.

- низкая теплостойкость, в зависимости от состава и строения температура их размягчения составляет 80-250°С;

- невысокий модуль упругости;

- значительная ползучесть;

- склонность к старению (недостаточную долговечность);

- горючесть;

- определенная токсичность.

При получении многих полимерных материалов используются в качестве связующего фенолформальдегидные смолы, содержащие до 9% свободного фенола, до 11% свободного формальдегида и 1,5-2,0% метанола. В процессе производства и эксплуатации изделий значительная часть этих высокотоксичных веществ выделяется в воздух.

Пенополистирол при обычных условиях эксплуатации (и особенно при горении) выделяет высокотоксичный стирол.

Пенополиуретановые теплоизоляционные материалы при горении образуют множество летучих высокотоксичных соединений, включая синильную кислоту.

Структуры полимеров

Каждое полимерное тело характеризуется внутренней организацией, то есть тем, как взаимно расположены и взаимодействуют между собой составляющие его макромолекулы. То, как из макромолекул выстраивается полимерное тело, называется его надмолекулярной структурой.

Надмолекулярная структура полимеров

По составу основной цепи макромолекул полимеры разделяют на три группы:

- карбоцепные полимеры — макромолекулярные цепи полимера состоят лишь из атомов углерода;

- гетероцепные полимеры, в состав цепей которых входят кроме атомов углерода еще атомы кислорода или серы, азота, фосфора и т.п.;

- элементоорганические полимеры, в основные цепи которых могут входить атомы кремния, алюминия, титана и других элементов, имеющие кремнийкислородные, силоксановые связи.

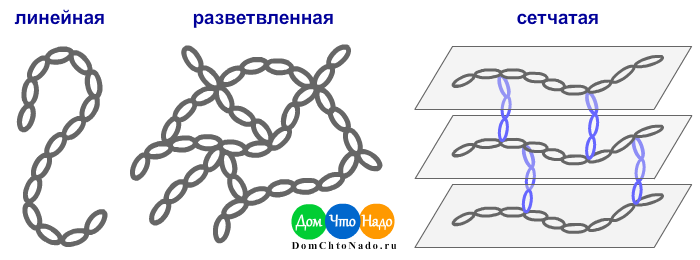

По строению макромолекул полимеры разделяют на три группы:

- Линейное. Макромолекулы полимеров вытянуты в виде цепей, связанных между собой слабыми силами межмолекулярного взаимодействия.;

- Разветвленное. Характерно наличие мономерных звеньев, ответвленных от основной цепи макромолекулы.

- Сетчатое (трехмерное) строение. Прочные химические связи между цепями («сшивка» отдельных линейных или разветвленных цепей полимера) приводят к образованию единого пространственного каркаса.

Макромолекулы полимеров линейного строения вытянуты в виде цепей, связанных между собой слабыми силами межмолекулярного взаимодействия. Для разветвленных полимеров характерно наличие мономерных звеньев, ответвленных от основной цепи макромолекулы. Сетчатые (трехмерные) структуры полимеров характеризуются тем, что прочные химические связи между цепями («сшивка» отдельных линейных или разветвленных цепей полимера) приводят к образованию единого пространственного каркаса.

Это определяет физико-механические и химические свойства полимеров.

Термопласты

Полимеры плавятся при нагревании с изменением свойств и растворяются в соответствующем органическом растворителе, а при охлаждении вновь затвердевают.

Полимеры, способные многократно размягчаться при нагревании и затвердевать при охлаждении, называются термопластичными (термопласты).

Способность термопластов к значительным деформациям при нагревании без разрушения используется при изготовлении изделий и полуфабрикатов способами экструзии (непрерывного выдавливания), литья под давлением, деформирования (формования) заготовки, а также способом сварки.

Однако при повышении температуры свойства термопластов как конструкционного материала изменяются: снижается их способность сопротивляться действующим внешним силовым нагрузкам.

Следует учитывать особенности, свойственные всем полимерам с линейной структурой: сравнительно низкий модуль упругости, малая твердость, большой коэффициент теплового расширения.

Термопласты, наиболее применяемые для изготовления пластмассовых строительных изделий:

- полиэтилены, получаемые при высоком, среднем и низком давлениях, и их сополимеры с другими полиолефинами, а также радиационно или химически сшитый полиэтилен;

- полипропилены (гомополимер, блоксополимер, рандом сополимер);

- полибутен;

- поливинилхлорид, хлорированный поливинилхлорид;

- фторполимеры.

Средняя температура плавления различных полимеров

| Полимер | Химическая структура | K | °C |

| Полиэтилен | -(CH2-CH2)- | 373-393 | 100-120 |

| Полиэтиленоксид | -(CH2-O)- | 355 | 82 |

| Полипараксилилен | -(CH2-Ph-CH2)- | 475 | 201 |

| Полипропилен | -(CH2-CH(CH3))- | 415-425 | 142-152 |

| Полистирол | -(CH2-CHPh)- | 500 | 227 |

| Нейлон-3 | -(CH2-CH2-CONH)- | 610 | 337 |

| Нейлон-4 | -(CH2-CH2-CH2-CONH)- | 535 | 262 |

| Нейлон-6 | -(CH2-CH2-CH2-CH2-CH2-CONH)- | 510 | 237 |

| цис-1,4-полиизопрен | -(CH2-CH=C(CH3)-CH2)- | 301 | 28 |

| транс-1,4-полиизопрен | -(CH2-CH=C(CH3)-CH2)- | 347 | 74 |

| цис-1,4-полибутадиен | -(CH2-CH=CH-CH2)- | 279 | 6 |

| транс-1,4-полибутадиен | -(CH2-CH=CH-CH2)- | 418 | 145 |

Реактопласты

Полимеры с макромолекулами трехмерного строения имеют повышенную устойчивость к термическим и механическим воздействиям, не растворяются в растворителях, а лишь набухают.

Полимеры, которые не могут обратимо размягчаться при повторном нагревании называют термореактивными полимерами (реактопласты).

При этом у них пространственные сетки — гигантские макромолекулы. Такое необратимое твердение (этот процесс называют также «отверждение», «сшивка», «вулканизация») происходит не только под действием нагрева (отсюда пошел термин «термореактивные вещества»), но и под действием веществ отвердителей, УФ-излучения и других факторов.

Обычно реактопласты в чистом виде не применяются, а используются в качестве компонентов композитных материалов в сочетании со стеклянными, углеродными, полимерными и другими волокнами. Наиболее широко используемыми отверждающимися полимерными материалами являются эпоксидная и полиэфирная смолы.

Термореактивные вяжущие поступают на строительство часто в виде вязких жидкостей, называемых не совсем правильно «смолами». В химической технологии такие продукты частичной полимеризации (с молекулярной массой менее 1000), имеющие линейное строение молекул и способные к дальнейшему укрупнению, называют олигомерами.

Реактопласты в виде отверждающихся полимерных материалов:

- эпоксидная смола;

- полиэфирные олигомеры (смолы);

- олифы;

- каучуки в смеси с вулканизаторами и др.

Свойства многих полимеров неразрывно связаны с величиной молекулярной массы и межмолекулярных сил, которые слабее обычных валентных связей. При увеличении молекулярной массы полимера суммарный эффект межмолекулярных сил становится ощутимым, поскольку их источником является каждый атом. В этой связи возрастающая роль межмолекулярных сил при повышении молекулярной массы качественно отличает полимеры от низкомолекулярных соединений.

Высокомолекулярные соединения характеризуются не только структурой молекул, но и молекулярной массой. Полимеры обычно имеют молекулярную массу свыше 5000 единиц.

Высокомолекулярные соединения молекулярной массой менее 5000 единиц называют олигомерами.

По мере увеличения молекулярной массы полимера растворимость его в органических растворителях снижается, несколько снижается эластичность, однако прочность значительно возрастает.

Для производства полимеров основным сырьем служат мономеры, т.е. вещества, способные соединяться друг с другом, образуя полимеры.

Мономеры получают путем переработки природных и нефтяных газов, каменного угля, аммиака, углекислоты и других подобных веществ.

Методы получения полимеров

В зависимости от метода получения полимеры подразделяются на:

- полимеризационные;

- поликонденсационные;

- модифицированные природные.

Получают в процессе полимеризации мономеров вследствие раскрытия кратных связей (или раскрытия цикла) и соединения элементарных звеньев мономера в длинные цепи. Поскольку при реакции полимеризации атомы и их группировки не отщепляются, побочные продукты не образуются, химический состав мономера и полимера одинаков.

Получают в процессе реакции поликонденсации двух или нескольких низкомолекулярных веществ. При этой реакции наряду с основным продуктом поликонденсации образуются побочные соединения (вода, спирты и другие), а химический состав полимера отличается от химического состава исходных продуктов поликонденсации.

Получают из природных высокомолекулярных веществ (целлюлоза, казеин) путем их химической модификации для изменения их первоначальных свойств в заданном направлении. Из ацетилцеллюлозы вырабатывают прочные и водостойкие лаки для окрашивания древесины и металла.

Полимеризационные полимеры (термопласты)

К полимеризационным полимерам (термопластам) относятся:

- полиэтилен;

- полипропилен;

- полиизобутилен;

- поливинилхлорид;

- полистирол;

- полиметилметакрилат (органическое стекло);

- поливинилацетат и др.

Полиэтилен — продукт полимеризации этилена. Выпускается в виде гранул размером 3-4 мм или белого порошка. Технические свойства полиэтилена зависят от молекулярной массы, разветвленности цепи и степени кристалличности. Полиэтилен один из самых легких полимеров — его плотность меньше плотности воды. Обладает высокой химической стойкостью и морозостойкостью.

| Химическая формула | [-СН2-СН2-]n |

| Плотность, г/см 3 | 0,92 — 0,97 |

| Прочности при растяжении | 12-32 МПа |

| Модуль упругости | 150-800 МПа |

| Водопоглощение | 0,03 — 0,04% |

| Размягчение при температуре | 108-130°С |

| Морозостойкость | до -60°С |

Полиэтилен получают полимеризацией газа этилена, который является попутным продуктом переработки нефтепродуктов. В структурной формуле полиэтилена в качестве радикала выступает водород.

В зависимости от параметров полимеризации и применяемых катализаторов получают полиэтилен разных типов, существенно отличающийся по своим свойствам.

В зависимости от технологии производства различают полиэтилен высокого, низкого и среднего давления.

Каждый из этих видов полиэтилена характеризуется своим комплексом свойств, которые определяют области применения.

Полиэтилен применяется для производства труб, пленок, теплоизоляционных газонаполненных материалов, тары и сантехнического оборудования.

Полипропилен получают полимеризацией мономера газа пропилена в присутствии металлоорганических катализаторов. Полипропилен представляет собой бесцветное кристаллическое вещество, то есть в натуральном виде полупрозрачен, но может легко окрашиваться добавлением соответствующих пигментов и красок.

| Химическая формула | [-CH2-CH(CH3)-]n |

| Плотность, г/см 3 | 0,90 — 0,91 |

| Прочности при растяжении | 21-30 МПа |

| Модуль упругости при изгибе | 1220-1860 МПа |

| Размягчение при температуре | 90-120°С |

| Морозостойкость | до -20°С |

| Водопоглощение | 0,03% |

По свойствам полипропилен сходен с полиэтиленом низкого давления.

Отличия ПП и ПЭ

| Полипропилен | Полиэтилен | |

| Плотность, г/см 3 | 0,90 — 0,91 | 0,92 — 0,97 |

| Прочности при растяжении, МПа | 21-30 | 12-32 |

| Модуль упругости при изгибе, МПа | 1220-1860 | 150-800 |

| Твердость | выше | |

| Температурная формоустойчивость | выше | |

| Усталостного растрескивания | устойчивее |

По сравнению с полиэтиленом ПП более хрупкий при отрицательных температурах. Для повышения температурного диапазона применения и ударной прочности полипропилен модифицируют различными добавками, а также используют сополимеры, например, блок-сополимер этилена с пропиленом, статистический сополимер (рандом сополимер).

Поливинилхлорид является продуктом полимеризации газа винилхлорида (СH2=CHCl). Поливинилхлорид — порошкообразный продукт белого цвета, типично аморфный полимер (кристалличность не превышает 5 %). В чистом виде ПВХ не перерабатывается, так как уже при нагреве до 130-140 °С начинается его термическая деструкция, тогда как переход в пластическое состояние, необходимое для переработки, начинается после 160-170°С. Поэтому готовится соответствующая композиция за счет введения в смолу технологических добавок. Процесс смешения компонентов — очень важный этап подготовки, поскольку только равномерно распределенные в массе смолы добавки обеспечивают химическое связывание образующегося при переработке хлористого водорода, вследствие чего предотвращается деструкция.

- Высокие механические свойства.

- Стойкость к действию кислот, щелочей, спирта, бензина, смазочных масел.

Недостатками поливинилхлорида является:

- резкое понижение прочности при повышении температуры;

- ползучесть при длительном действии нагрузки.

Из поливинилхлорида изготовляют гидроизоляционные и отделочные материалы, плинтуса, поручни, оконные и дверные переплеты, линолеум и др. Широко применяют для производства труб, используемых в системах водоснабжения, канализации и технологических трубопроводов.

Полистирол — твердый продукт полимеризации стирола (винилбензола). Выпускают полистирол в виде гранул (6-10 мм), мелкого и крупнозернистого порошка, а также в виде бисера (при суспензионном методе производства) с влажностью до 0,2 %.

| Химическая формула | [-СН2-СНС6Н5-]n |

| Внешний вид | твердый прозрачный материал, похожий на стекло |

| Пропускание видимого света | до 90% |

| Предел прочности на сжатие | 80 — 110М Па |

Водостоек, хорошо сопротивляется действию концентрированных кислот (кроме азотной и ледяной уксусной кислот), противостоит растворам щелочей (с концентрацией до 40%).

- невысокая теплостойкость (изменение прочности при нагреве);

- хрупкость, проявляющаяся при ударной нагрузке.

Применяют для изготовления гидроизоляционных пленок, облицовочных плиток, теплоизоляционных материалов, водопроводных труб и др.

Поликонденсационные полимеры (реактопласты)

Наиболее значимыми являются:

- фенолформальдегидные;

- карбамидные (мочевиноформальдегидные);

- эпоксидные;

- кремнийорганические полимеры;

- полиуретаны и др.

Получают путем поликонденсации фенола с формальдегидом.

Эти полимеры хорошо совмещаются с наполнителями:

- древесной стружкой;

- бумагой;

- тканью;

- стеклянным волокном.

При этом получаются пластики более прочные и менее хрупкие, чем сами полимеры.

Фенолформальдегидные полимеры широко применяют в качестве связующего при изготовлении:

- древесностружечных плит;

- бумажнослоистых пластиков;

- стеклопластиков;

- разнообразных изделий из минеральной ваты;

- водостойкой фанеры;

- клеев, спиртовых лаков.

Макромолекулы кремнийорганических полимеров состоят из чередующихся атомов кремния и кислорода, а углерод входит лишь в состав групп, обрамляющих главную цепь СН3.

Наличие силоксановой связи придает свойства, присущие силикатным материалам:

- прочность;

- твердость;

- теплостойкость;

а углеводородистых радикалов СН3 — органическим полимерам:

- эластичность и др.

Добавочные вещества, пластификаторы

- эфиры алифатических и ароматических кислот и алифатических спиртов;

- эфиры гликолей и эфиры фосфорной кислоты;

- эпоксидированные и хлорированные соединения.

Введение этих пластификаторов позволяет улучшить условия переработки полимерных композиций, снизить их хрупкость.

- антиоксиданты;

- термо- и светостабилизаторы.

Такие добавки способствуют длительному сохранению свойств пластмасс в процессе их эксплуатации.

Это сшивающие и вулканизующие агенты. Обеспечивают процесс отверждения полимеров, т.е. способствуют формированию их пространственной структуры.

Источник: domchtonado.ru

Вяжущие полимерные материалы

Вяжущее полимерное вещество — это высокомолекулярный состав, у которого есть определённые связи, при помощи которых образуется определенная структура, которая в свою очередь дает толчок для разработки большого количества самых разных полимеров , с различными функциями и невероятными возможностями, и самое главное свойство этого вещества — это создание полимерного сырья, которому можно задать необходимые функции заранее. Главная разница органического вяжущего полимера от минерального, может быть как плюсом, так и минусом, так как есть определенные нюансы у каждого из полимерных составов. У каждой разновидности полимерного вещества вяжущего вида существуют свои сферы использования, которые выбираются при учитывание всех его полезных функций, после чего выбирается определенная область, в котором он будет использоваться. В последнее время, весьма обширно применяются специальные модификации минерального полимера, который является вяжущим для того, чтобы получить специальные композиты, у которых есть весьма специфические и определенные наборы функций.

Органические полимерные составы, которые являются вяжущими применяются во время строительства объекта для того, чтобы получить клей, или же лакокрасочный состав, а также цементные составы, которые смешаны с полимерами , и сами полимеры , разного вида, которые широко используются в этой сфере. В большинстве, синтетический полимер применяется во время создания пластика, который состоит из некоторых наполнителей и прочих частей, которые могут снизить итоговую ценность продукта на рынке и дать пластику необходимые функции, которые нужны.

Большая цена полимерного состава, который является вяжущим, сталкивается с вопросом понижение полимеро емкости. То есть получить итог, при использовании наименьшего количества полимерного сырья.

Компания «Поволжье Полимер» существует с 2008 года и успела себя хорошо зарекомендовать на рынке полимерной продукции. Для оформления заказа свяжитесь с нами любым удобным Вам способом.

Компания «ПОВОЛЖЬЕ ПОЛИМЕР» является партнёром компании БНХ-Рос и официальным дилером компании Airtech.

Для ознакомления с перечнем предлагаемой продукции перейдите в Каталог, где представлена вся информация по полимерной продукции. Если у вас остались вопросы, можете позвонить нам, написать электронное сообщение или заказать обратный звонок. Спасибо что выбрали компанию «ПОВОЛЖЬЕ ПОЛИМЕР»!

Источник: povpolimer.ru

Полимерные вяжущие

Полимеры (от греческого «поли» — много, «мерос» — часть, доля) — это высокомолекулярные вещества, молекулы которых состоят из большого количества звеньев одинаковой структуры, взаимодействующих друг с другом посредством ковалентных связей с образованием макромолекул.

Полимеры составляют основу всей живой материи — растений и животных. В самостоятельную группу веществ полимеры были выделены в начале XX в., когда появилась реальная возможность получать их химическим путем. Первоначально синтетические вещества использовались как заменители известных природных полимеров: древесины, каучука, шелка. Развитие промышленности полимерных материалов в последние десятилетия привело к появлению широкого спектра совершенно новых веществ — пластмасс и эластомеров, многие из которых имеют свойства, отличные от свойств любых природных полимеров.

Изготовление синтетических материалов началось около 1840 г. Первые 100 лет развитие в этой области происходило очень медленно и практически не имело промышленного значения, но приблизительно с 1940 г. техника изготовления синтетических материалов начала бурно развиваться.

Согласно классификации, разработанной многими советскими учеными во главе с В.В. Коршаком и Э.И. Баргом, все высокомолекулярные вещества подразделены на 4 класса: А, Б, В и Г, в зависимости от способов получения:

В — модификацией природных полимеров;

Г — в природных условиях и путем деструктивной и простой перегонки органических веществ.

Высокомолекулярные вещества класса Г хорошо известны из соответствующего раздела общего курса строительных материалов — это природные и нефтяные битумы, каменноугольные или торфяные пеки и масла, т.е. то исходное сырье, на основе которого изготовляют так называемые битуминозные строительные материалы. К полимерным веществам они не относятся, а являются лишь сложной смесью высокомолекулярных соединений.

Полимерами являются высокомолекулярные вещества классов А, Б и В.

Полимеры класса В имеют сравнительно ограниченное применение для изготовления строительных пластмасс в силу ряда отрицательных свойств.

Большой интерес представляют два основных класса синтетических полимерных веществ (А и Б), на которых базируется современное развитие технологии пластических масс.

Эти два ведущих класса синтетических полимеров обладают большим разнообразием технических свойств, чрезвычайно ценных для их строительного применения, и имеют практически неограниченную сырьевую базу для их производства. Это обеспечивает возможность их широкого применения для производства новых видов строительных материалов.

По составу основной цепи макромолекул полимеры делят на три группы: а) карбоцепные полимеры — макромолекулярные цепи полимера состоят лишь из атомов углерода; б) гетероцепные полимеры, в состав цепей которых входят кроме атомов углерода еще атомы кислорода или серы, азота, фосфора и т.п.; в) элементоорганические полимеры, в основные цепи которых могут входить атомы кремния, алюминия, титана и других элементов, имеющие кремнийкислородные, силоксановые связи.

Полимеры могут иметь линейное, разветвленное или сетчатое (трехмерное) строение, что определяет физико-механические и химические свойства полимеров. Макромолекулы полимеров линейного строения вытянуты в виде цепей, связанных между собой слабыми силами межмолекулярного взаимодействия. Для разветвленных полимеров характерно наличие мономерных звеньев, ответвленных от основной цепи макромолекулы. Сетчатые (трехмерные) структуры полимеров характеризуются тем, что прочные химические связи между цепями («сшивка» отдельных линейных или разветвленных цепей полимера) приводят к образованию единого пространственного каркаса.

Полимеры с макромолекулами линейного или разветвленного строения плавятся при нагревании с изменением свойств и растворяются в соответствующем органическом растворителе, а при охлаждении вновь затвердевают. Такие полимеры, способные многократно размягчаться при нагревании и затвердевать при охлаждении, называются термопластичными (термопласты). Напротив, полимеры с макромолекулами трехмерного строения имеют повышенную устойчивость к термическим и механическим воздействиям, не растворяются в растворителях, а лишь набухают. Такие полимеры не могут обратимо размягчаться при повторном нагревании и носят название термореактивных полимеров (реактопласты).

К первой группе — термопластам, нашедшим наибольшее применение для изготовления пластмассовых строительных изделий, относятся следующие пластмассы:

- — полиэтилены, получаемые при высоком, среднем и низком давлениях, и их сополимеры с другими полиолефинами, а также радиационно или химически сшитый полиэтилен;

- — полипропилены (гомополимер, блоксополимер, рандом сополимер);

- — полибутен;

- — поливинилхлорид,хлорированный поливинилхлорид;

- — фторполимеры.

Ко второй группе — реактопластам относятся полимеры, которые в процессе формования в изделие отверждаются и в отличие от термопластов теряют способность к повторному формованию. Обычно реактопласты в чистом виде не применяются, а используются в качестве компонентов композитных материалов в сочетании со стеклянными, углеродными, полимерными и другими волокнами. Наиболее широко используемыми отверждающимися полимерными материалами являются эпоксидная и полиэфирная смолы.

Вследствие многообразных структурообразующих факторов разработано огромное число различных полимеров с разнообразнейшими свойствами, а ученые приобрели возможность «конструировать» материалы с заранее заданными свойствами.

Из всего многообразия свойств полимеров следует выделить два: высокую химическую стойкость и особенность старения полимеров под воздействием нагрузок, температуры транспортируемой и окружающей среды, которые приводят со временем к изменению свойств.

Способность термопластов к значительным деформациям при нагревании без разрушения используется при изготовлении изделий и полуфабрикатов способами экструзии (непрерывного выдавливания), литья под давлением, деформирования (формования) заготовки, а также способом сварки. Однако при повышении температуры свойства термопластов как конструкционного материала изменяются: снижается их способность сопротивляться действующим внешним силовым нагрузкам.

Высокомолекулярные соединения характеризуются не только структурой молекул, но и молекулярной массой. Полимеры обычно имеют молекулярную массу свыше 5000 единиц; высокомолекулярные соединения с меньшей молекулярной массой называют олигомерами. По мере увеличения молекулярной массы полимера растворимость его в органических растворителях снижается, несколько снижается эластичность, однако прочность значительно возрастает.

Свойства многих полимеров неразрывно связаны с величиной молекулярной массы и межмолекулярных сил, которые слабее обычных валентных связей. При увеличении молекулярной массы полимера суммарный эффект межмолекулярных сил становится ощутимым, поскольку их источником является каждый атом. В этой связи возрастающая роль межмолекулярных сил при повышении молекулярной массы качественно отличает полимеры от низкомолекулярных соединений.

Для производства полимеров основным сырьем служат мономеры, т.е. вещества, способные соединяться друг с другом, образуя полимеры. Мономеры получают путем переработки природных и нефтяных газов, каменного угля, аммиака, углекислоты и других подобных веществ. В зависимости от метода получения полимеры подразделяются на полимеризационные, поликонденсационные и модифицированные природные.

Полимеризационные полимеры получают в процессе полимеризации мономеров вследствие раскрытия кратных связей (или раскрытия цикла) и соединения элементарных звеньев мономера в длинные цепи. Поскольку при реакции полимеризации атомы и их группировки не отщепляются, побочные продукты не образуются, химический состав мономера и полимера одинаков.

Поликонденсационные полимеры получают в процессе реакции поликонденсации двух или нескольких низкомолекулярных веществ. При этой реакции наряду с основным продуктом поликонденсации образуются побочные соединения (вода, спирты и другие), а химический состав полимера отличается от химического состава исходных продуктов поликонденсации.

Модифицированные полимеры получают из природных высокомолекулярных веществ (целлюлоза, казеин) путем их химической модификации для изменения их первоначальных свойств в заданном направлении. Из ацетилцеллюлозы вырабатывают прочные и водостойкие лаки для окрашивания древесины и металла.

К полимеризационным полимерам (термопластам) относятся: полиэтилен, полипропилен, полиизобутилен, поливинилхлорид, полистирол, полиметилметакрилат (органическое стекло), поливинилацетат и др.

Полиэтилен (ПЭ) [-СНг-СНг-],, — продукт полимеризации этилена. Выпускается в виде гранул размером 3-4 мм или белого порошка. Полиэтилен получают полимеризацией газа этилена, который является попутным продуктом переработки нефтепродуктов. В структурной формуле полиэтилена в качестве радикала выступает водород.

В зависимости от параметров полимеризации и применяемых катализаторов получают полиэтилен разных типов, существенно отличающийся по своим свойствам. Впервые промышленная технология производства полиэтилена была разработана в Англии в 1933 г. В настоящее время этот вид полимерного материала применяется в мире наиболее широко. В зависимости от технологии производства различают полиэтилен высокого, низкого и среднего давления. Каждый из этих видов полиэтилена характеризуется своим комплексом свойств, которые определяют области применения.

Первое промышленное производство полиэтилена с применением высоких давлений было осуществлено в Англии в 1939 г. Полимеризация этилена под высоким давлением может осуществляться двумя способами: полимеризацией в массе и полимеризацией с растворителем или в суспензии.

Рис. 4.1. Схема получения полиэтилена непрерывным методом при высоком давлении: 1, 6, 9, 16, 18 — фильтры; 2 — компрессор на 35 МПа;

- 3 — водяной холодильник; 4, 8 — смазкоотделители; 5 — буферная емкость; 7 — компрессор на 150 МПа; 10 — реактор; 11 — газоотделители;

- 12 — шнековый приемник; 13 — ванна для полиэтилена; 14 — фильтр-ловушка; 15 — циклон; 17 — скруббер

Способ полимеризации в массе нашел более широкое распространение (рис. 4.1). Этилен, поступающий на полимеризацию, представляет собой смесь нового свежего и возвратного газа. Для очистки от механических примесей его пропускают через фильтр, содержащий тканевый фильтрующий слой, уложенный на решетку. В этилен из баллона вводят инициатор — кислород, количество которого зависит от условий реакции полимеризации.

Методом высокого давления получают полиэтилен низкой плотности (ГОСТ 16337-77Е). Этот вид полиэтилена, получаемый в трубчатых реакторах или в реакторах с перемешивающим устройством с применением инициаторов радикального типа, выпускают в чистом виде (базовые марки) или в виде композиций с красителями, стабилизаторами и другими добавками. Предназначается он для изготовления технических изделий, а также изделий широкого потребления, которые вырабатываются различными методами — экструзией, литьем, прессованием и пр.

В 1954 г. в результате исследований, направленных на получение полиэтилена без применения высокого давления, были разработаны новые технологии получения полиэтилена: метод Циглера, позволяющий получать полиэтилен с использованием катализаторов при низком давлении и температуре около 60°С; каталитические методы полимеризации при средних давлениях. Сырьем для получения полиэтилена методом низкого давления служит очищенный этилен и смешанный металлоорганический катализатор — триэтилалюминий и четыреххлористый титан.

Вместо триэтилалюминия могут применяться также диэтилалюминийхлорид, этилалюминийдихлорид или триизо-бутилалюминий. Технологический процесс получения полиэтилена с использованием триэтилалюминия и четыреххлористого титана в качестве катализаторов может быть как периодическим, так и непрерывным. В настоящее время применяют несколько технологических схем, отличающихся различными конструкциями и объемами реакторов, способами отмывки катализатора от полиэтилена и т.д. Наиболее распространенный способ состоит из трех последовательных непрерывных операций: полимеризации этилена, отмывки его от катализатора и сушки.

Технологическая схема полимеризации этилена (рис. 4.2). Из цеха катализаторов в мерники 4 и 5 подаются 5%-ые растворы триэтилалюминия и четыреххлористого титана. Отмеренные количества катализаторов самотеком поступают в емкость 2, где они перемешиваются и разбавляются бензином и циклогексаном до 0,2%-ой концентрации. Емкость имеет водяную рубашку для нагрева раствора до 50°С.

Сформированный катализаторный комплекс насосом 1 закачивается в реактор 6 и поддерживается в нем на постоянном уровне. Реактор представляет автоклав колонного типа. Этилен подается в нижнюю часть реактора по трубам 20. Поступая в реактор через систему эрлифта, этилен обеспечивает перемешивание реакционной массы, отводит тепло полимеризации и частично полимеризуется в полиэтилен. Полимеризация производится при t=50-60°C, и эта температура поддерживается изменением количества и температуры подаваемого этилена.

Рис. 4.2. Технологическая схема полимеризации этилена

Технические свойства полиэтилена зависят от молекулярной массы, разветвленности цепи и степени кристалличности. Свойства полиэтилена, получаемого методом низкого давления, можно изменять в известных пределах условиями его получения. Особенно большое значение имеет соотношение между триэтилалюминием и четыреххлористым титаном. Обычно применяют молярное соотношение в пределах от 1:1,2 до 1:1 [Al(C2H5)3:TiC14].

Полиэтилен один из самых легких полимеров — его плотность меньше плотности воды (0,92-0,97 г/см 3 ). Характеризуется высоким пределом прочности при растяжении (12-32 МПа), незначительным водопоглощением (0,03-0,04%), высокой химической стойкостью и морозостойкостью. Следует учитывать особенности полиэтилена, свойственные всем полимерам с линейной структурой: сравнительно низкий модуль упругости (150-800 МПа), малую твердость, ограниченную теплостойкость (108-130°С), большой коэффициент теплового расширения. Полиэтилен применяется для производства труб, пленок, теплоизоляционных газонаполненных материалов, тары и сантехнического оборудования. Порошкообразный полиэтилен высокой плотности с успехом используют для создания защитных покрытий на металлических поверхностях путем газопламенного напыления или погружения нагретых деталей в порошкообразный полиэтилен.

Полипропилен (ПП) получают полимеризацией пропилена, в элементарном звене которого наряду с тремя водородными радикалами в качестве радикала имеется метильная группа -СН3. По свойствам полипропилен сходен с полиэтиленом низкого давления. Отличается меньшей плотностью, более высокой прочностью, жесткостью, твердостью и температурной формоустойчивостью. Полипропилен более устойчив против усталостного растрескивания, однако по сравнению с полиэтиленом более хрупкий, особенно при отрицательных температурах. Для повышения температурного диапазона применения и ударной прочности полипропилен модифицируют различными добавками, а также используют сополимеры, например, блок-сополимер этилена с пропиленом, статистический сополимер (рандом сополимер).

В промышленности полипропилен получают полимеризацией пропилена в растворителе (бензине, гектане, пропане) при давлении 1-4 МПа (в зависимости от применяемого растворителя).

Из полипропилена изготовляют следующие виды изделий для строительной техники: трубы, пленки, листы, вентиляционные решетки и санитарно-техническое оборудование. Для изготовления труб методом экструзии наиболее пригодны полипропилены с высокой и средней степенью кристалличности, индекс расплава которых лежит в пределах от 0,5 до 3,0.

Полипропиленовые трубы выпускают диаметром 25-150 мм. Они более прочны, чем трубы из полиэтилена, значительно более теплостойки, но по морозостойкости уступают полиэтиленовым трубам. Для изготовления полипропиленовых труб может быть применен также метод центробежного литья.

Полипропиленовые трубы применяют для горячего водоснабжения и для транспортировки «агрессивных» жидкостей. Пленки из полипропилена изготовляют экструзией с раздувом и вытяжкой. Они весьма прозрачны и прочны, обладают хорошей свариваемостью, малой водо-, паро- и газопроницаемостью. Применяют их для различных видов изоляции сооружений.

Листы из пропилена изготовляют толщиной до 0,5 мм методом экструзии или прессованием. Применяют для изготовления различных емкостей в санитарной технике, вентиляторов, решеток и пр. Полипропилен можно применять и для защитных покрытий металла путем распыления или погружения. Аморфный полипропилен используют для изготовления строительных клеев, замазок, уплотняющих мастик и липких пленок.

Полиизобутилен является продуктом полимеризации изобутилена. Изобутилен — побочный продукт при переработке нефти (крекинга и пиролиза нефтяных фракций).

При производстве полиизобутилена добавляют в реакционную смесь в небольших количествах (0,001-1%) ускорители (сокатали-заторы). Они не только ускоряют реакцию, но также снижают потребное количество катализатора и способствуют получению высокомолекулярного полимера. В качестве ускорителей рекомендуются кислоты (серная, азотная, трихлоруксусная, плавиковая и др.), спирты (метиловый, этиловый, бензоловый и т.д.), фенолы, хлористый водород. Активаторами поляризации в присутствии галогенидов металлов служит вода, уксусная кислота, третбутиловый спирт и др. Ускорители являются источниками ионов, которые, собственно, и оказывают каталитическое действие при получении полиизобутилена.

Рис. 4.3. Схема полимеризации изобутилена

Технология получения полиизобутилена (рис. 4.3). Представлена схема установки для полимеризации изобутилена непрерывным способом (процесс на ленте).

Высокомолекулярный полиизобутилен при нормальной температуре представляет собой каучукообразный эластичный материал, практически бесцветный, не обладающий запахом и физиологически безвредный.

В строительной технике полиизобутилен применяют в производстве гидроизоляционных материалов, разнообразных герметизирующих материалов для герметизации горизонтальных и вертикальных стыков в крупнопанельных зданиях, как антикоррозийный материал при строительстве химических предприятий в виде футеровочных листов.

Возможно применение его в виде гидроизоляционных пленок, прокладочных материалов для фундаментов, создания гидроизоляционных мембран, а также линолеумных клеев (марки П-155 и П-200).

Поливинилхлорид (ПВХ) является продуктом полимеризации винилхлорида (СН2=СНС1). Поливинилхлорид — порошкообразный продукт белого цвета, типично аморфный полимер (кристалличность не превышает 5%). В чистом виде ПВХ не перерабатывается, так как уже при нагреве до 130-140°С начинается его термическая деструкция, тогда как переход в пластическое состояние, необходимое для переработки, начинается после 160-170°С. Поэтому готовится соответствующая композиция за счет введения в смолу технологических добавок. Процесс смешения компонентов — очень важный этап подготовки, поскольку только равномерно распределенные в массе смолы добавки обеспечивают химическое связывание образующегося при переработке хлористого водорода, вследствие чего предотвращается деструкция.

Высокие механические свойства поливинилхлорида определили главные области его применения в строительстве. Из поливинилхлорида изготовляют гидроизоляционные и отделочные материалы, плинтуса, поручни, оконные и дверные переплеты, линолеум и др. Ценным свойством поливинилхлорида является стойкость к действию кислот, щелочей, спирта, бензина, смазочных масел. Поэтому его широко применяют для производства труб, используемых в системах водоснабжения, канализации и технологических трубопроводов.

Недостатками поливинилхлорида является резкое понижение прочности при повышении температуры, а также ползучесть при длительном действии нагрузки.

Полистирол [-СН2-СНСбН5-]„ — твердый продукт полимеризации стирола (винилбензола). При обычной температуре полистирол представляет собой твердый прозрачный материал, похожий на стекло, пропускающий до 90% видимой части спектра. Выпускают полистирол в виде гранул (6-10 мм), мелкого и крупнозернистого порошка, а также в виде бисера (при суспензионном методе производства) с влажностью до 0,2%.

Полистирол обладает высокими механическими свойствами (предел прочности на сжатие 80-110 МПа), водостоек, хорошо сопротивляется действию концентрированных кислот (кроме азотной и ледяной уксусной кислот), противостоит растворам щелочей (с концентрацией до 40%). К недостаткам полистирола, ограничивающим его применение, относятся: невысокая теплостойкость, хрупкость, проявляющаяся при ударной нагрузке.

Очистка сырого дегидрогенизата является самым сложным процессом в производстве стирола, так как температура кипячения (135°С) этилбензола (его в сырце около 60%) близка к температуре кипения стирола; кроме того, при повышенной температуре происходит быстрая полимеризация стирола, поэтому ректификацию стирола производят перегонкой в вакууме при пониженной температуре в колонне специальной конструкции с добавлением ингибитора — гидрохинона.

Полистирол в промышленности получают главным образом свободнорадикальной полимеризацией стирола, используя все известные методы: блочный, эмульсионный, суспензионный и в растворителях. Наибольшее распространение получили методы блочной и эмульсионной полимеризации.

В строительной технике полистирол в основном применяют для производства пенополистирола методом поризации полистирола, в результате чего он получает пористое строение и, следовательно, малую теплопроводность. Пенополистиролы различных марок достаточно широко применяют как теплоизоляционный материал, главным образом, в панельном производстве. Это один из самых легких и малотеплопроводных изоляционных строительных материалов. Применяют его в виде плиток различной толщины и в виде скорлуп для изоляции трубопроводов. Также полистирол применяют для изготовления гидроизоляционных пленок, облицовочных плиток, теплоизоляционных материалов, водопроводных труб и др.

Среди поликонденсационных полимеров (реактопластов) наиболее значимыми являются: фенолформальдегидные, карбамидные (мочевино-формальдегидные), эпоксидные, кремнийорганические полимеры, полиуретаны и др.

Фенолформальдегидные полимеры получают путем поликонденсации фенола с формальдегидом. Эти полимеры хорошо совмещаются с наполнителями — древесной стружкой, бумагой, тканью, стеклянным волокном, при этом получаются пластики более прочные и менее хрупкие, чем сами полимеры. Поэтому фенолформальдегидные полимеры широко применяют в качестве связующего при изготовлении древесностружечных плит, бумажнослоистых пластиков, стеклопластиков и разнообразных изделий из минеральной ваты. Кроме того, они используются для производства клеев, водостойкой фанеры, спиртовых лаков.

Макромолекулы кремнийорганических полимеров состоят из чередующихся атомов кремния и кислорода, а углерод входит лишь в состав групп, обрамляющих главную цепь СН3. Наличие силоксановой связи придает свойства, присущие силикатным материалам (прочность, твердость, теплостойкость), а углеводородистых радикалов СН3 -органическим полимерам (эластичность и др.).

Кремнийорганические полимеры, выпускаемые промышленностью, можно в основном разделить на три вида: низкомолекулярные полиорганосилоксаны, высокомолекулярные полиорганосилоксаны, сшитые высокомолекулярные полиорганосилоксаны. В строительстве широко используют низкомолекулярные кремнийорганические полимеры в виде жидкостей для придания гидрофобных свойств поверхностям различных строительных материалов. Из высокомолекулярных кремнийорганических полимеров в производстве строительных материалов находит применение полимер полиметилфенилсилоксан. Этот полимер применяют для изготовления пенопластов, пропиточных составов, лаков, эмалей и красок. Кроме того, кремнийорганические полимеры в строительстве могут применяться для изготовления различного вида слоистых пластиков, клеев.

Эпоксидные полимеры получили свое название по эпоксидным группам, входящим в молекулу полимера. Простейшее эпоксидное соединение — окись этилена — обладает большой реакционной способностью. Полифункциональные эпоксидные соединения стали известны сравнительно недавно. Отличная адгезия ко многим материалам, хорошие диэлектрические свойства, небольшая усадка при отверждении, высокая химическая стойкость способствовали широкому внедрению эпоксидных полимеров в различные области науки и техники.

Важнейшая область применения эпоксидных полимеров — клеи для склеивания стекла, керамики, дерева, металлов, бетона, пластических масс и т.д. Клеевой шов устойчив к действию воды, неполярных растворителей, кислот и щелочей. Он характеризуется высокой механической прочностью (особенно на срез) и устойчивостью к вибрационным нагрузкам. Эпоксидные полимеры применяют для изготовления компаундов (композиций, состоящих из эпоксидного олигомера, наполнителя и отвердителя), из которых формуют различные изделия, в качестве связующего при изготовлении стеклопластиков, получения лакокрасочных покрытий и пенопластов.

Полимеры характеризуются следующими техническими свойствами’, термическими (температурой размягчения и теплостойкостью, температурой стеклования и текучестью), механическими (прочностью, деформативностью и поверхностной твердостью), химическими (атмосферостойкостью и сопротивляемостью деструкции).

В целом, наряду с положительными свойствами полимеров -малой средней плотностью (около 1 г/см 3 ), низкой теплопроводностью, водо- и газонепроницаемостью, химической стойкостью, высоким коэффициентом конструктивного качества, практически неограниченной сырьевой базой и др. — они обладают и рядом недостатков. К ним относятся: низкая теплостойкость, невысокий модуль упругости, значительная ползучесть, склонность к старению, что в итоге определяет недостаточную долговечность.

Кроме того, необходимо учитывать горючесть и определенную токсичность полимеров. Так, при получении многих полимерных материалов используются в качестве связующего фенолформальдегидные смолы, содержащие до 9% свободного фенола, до 1% свободного формальдегида и 1,5-2,0% метанола. В процессе производства и эксплуатации изделий значительная часть этих высокотоксичных веществ выделяется в воздух. Пенополистирол при обычных условиях эксплуатации (и особенно при горении) выделяет высокотоксичный стирол. Пенополиуретановые теплоизоляционные материалы при горении образуют множество летучих высокотоксичных соединений, включая синильную кислоту.

Добавочные вещества. Введение пластификаторов (эфиры алифатических и ароматических кислот и алифатических спиртов, эфиры гликолей и эфиры фосфорной кислоты, эпоксидированные и хлорированные соединения) позволяет улучшить условия переработки полимерных композиций, снизить их хрупкость.

Добавки-стабилизаторы (антиоксиданты, термо- и светостабилизаторы) способствуют длительному сохранению свойств пластмасс в процессе их эксплуатации. Отвердители (сшивающие и вулканизующие агенты) обеспечивают процесс отверждения полимеров (формирование их пространственной структуры). Для получения окрашенных пластмасс используют пигменты. Стойкость пластмасс против возгорания повышают антипирены. Создание газонаполненных (ячеистых) пластмасс достигается с помощью порообразователей.

Источник: ozlib.com

Полимерный бетон (полимербетон, пластобетон)

Бетоны на основе или с добавками полимеров – это относительно новое веяние в строительстве. Активные разработки в этой области начались в 50-60-е годы прошлого века в СССР , США, Германии и Японии. Но даже за такое недолгое время эти материалы успели себя зарекомендовать.

Полимеры используются при производстве:

- Полимерцементного бетона

Это бетон на основе цемента, в состав которого вводят небольшое количество полимера в качестве модифицирующей добавки. - Бетонполимера

Так называют обычный цементобетон, пропитанный полимерами для улучшения его свойств. - Полимербетона (пластобетона)

Это особая разновидность материала, в котором вместо цемента роль вяжущего вещества выполняют полимерные смолы.

Подробнее узнать об особенностях первых двух материалов вы можете в соответствующих статьях на нашем сайте (Полимерцементный бетон и Бетонполимер). Здесь же мы рассмотрим конкретно пластобетон.

- Полимерный бетон (полимербетон, пластобетон)

- Состав полимерного бетона

- Полимерные смолы

- Заполнители и наполнители

- Добавки

- Производство полимерного бетона

- Как сделать полимербетон своими руками

- Производство изделий из полимербетона на заводе

- Плюсы и минусы полимерного бетона

- Виды полимерного бетона

- По средней плотности

- По структуре

- По удобоукладываемости (подвижности)

- По наличию армирования

- Свойства полимерного бетона

- Сфера применения полимерного бетона

В этой статье мы расскажем о компонентах, которые входят в состав этого материала, о технологии его изготовления. Вы узнаете все об особенностях, видах и технических характеристиках пластобетонов. А в заключительной части статьи мы опишем способы его применения.

Состав полимерного бетона

Полимербетон – это целый класс разных по своим свойствам материалов. Но производятся они все по одному принципу.

В их состав входят:

- Вяжущее вещество – полимерная смола (5-15%)

- Заполнители и наполнители (85-95%)

- Добавки

Давайте остановимся на каждом компоненте немного подробнее.

Полимерные смолы

Смолами называют вязкие органические вещества , которые могут твердеть и размягчаться под воздействием температуры. По своему происхождению они могут быть природными (древесная смола) или синтетическими. На основе последних как раз и производят полимербетон.

Полимерные смолы делятся на две большие группы:

- Термопластичные

Свойства этих веществ изменяются в зависимости от температуры окружающего воздуха. При нагревании они размягчаются, а при охлаждении – твердеют. И оба эти процесса – обратимые. - Термореактивные

Твердение таких смол протекает только один раз и сопровождается необратимыми химическими реакциями. Впоследствии они уже не размягчаются при нагревании.

Для производства бетонов используются материалы обеих групп. При этом термореактивные смолы применяют при возведении несущих конструкций, а термопластичные – в основном для создания декоративных элементов, облицовки, мебели и предметов интерьера.

Роль вяжущего в бетоне могут выполнять следующие виды смол:

- Полиэфирные

К этой группе относятся соединения двух типов: полиэфирмалеинаты (ПН-1, ПН-3, ПН-62, ПРС-609-22м) и полиэфиракрилаты (ТГМ-3, МГФ-9). Они наиболее часто используются в производстве полимербетонов. Это обусловлено их отличными механическими свойствами при относительно низкой цене. Кроме того, полиэфирные смолы достаточно быстро твердеют при комнатной температуре , не требуя дополнительной тепловой обработки. - Карбамидные (мочевиноформальдегидные)

Это самая распространенная по объему выпуска группа смол. Это обусловлено их невысокой стоимостью. Также с карбамидными смолами безопаснее работать. Для производства пластобетона применяют смолы типа КМ и КФ-Ж. Они отличаются стойкостью к кислотам, но несколько уязвимы для щелочей. Кроме того, в карбамидных смолах при твердении остается большой объем свободной воды. Для ее связывания в состав бетонной смеси вводят другие вещества: фосфогипс, гипс, полиизоцианаты и прочие. - Фурановые (фурфуролацетоновые)

К ним относятся смолы ФА, ФАМ и 4ФА. По цене они дешевле других полимерных вяжущих, поэтому востребованы при производстве полимербетона. Отличаются они высокой химической стойкостью, не боятся кислот и щелочей. Однако такие смолы имеют темный цвет, поэтому на их основе не производят декоративные разновидности пластобетона. - Полиуретановые

Они отличаются высокой прочностью, эластичностью, стойкостью к износу и воздействию агрессивных реагентов. Но в производстве полимербетона они применяются не так часто, поскольку стоят дорого. - Эпоксидные

На их основе получаются наиболее прочные и долговечные бетоны, устойчивые к воздействию галогенов и щелочей. Однако они не имеют высокой стойкости к сильным кислотам. Эпоксидные вяжущие стоят дорого, поэтому применяются реже приведенных выше разновидностей. - Метилметакрилат (ММА)

Этот мономер в качестве вяжущего имеет ряд важных достоинств. Он очень пластичный, легко укладывается в формы, быстро твердеет и легко окрашивается в любой цвет. Однако эта смола относится к группе термопластичных: она теряет свои свойства при нагревании. Кроме того, неотвердевший метилметакрилат имеет резкий запах, легко воспламеняется, а его пары токсичны. Работать с ним нужно очень осторожно. - Ацетоноформальдегидные смолы (АЦФ)

От других разновидностей они отличаются способностью растворяться в воде. Для получения нерастворимого и неплавкого вяжущего в них вносят амины или едкие щелочи. При производстве полимербетона, как правило, используется смола АЦФ-2. Она имеет высокую стойкость к маслам и нефтепродуктам , растворам солей и щелочей, хорошо совмещается с цементным бетоном и вдобавок стоит относительно дешево. А светлый оттенок вяжущего позволяет окрашивать его в разные цвета. - Фенолоформальдегидные (ФФС)

Из них при производстве полимербетона используют смолы СФЖ-3032 и СФЖ-40-КО. Это не самое популярное, но достаточно качественное вяжущее. На его основе получается прочный бетон, обладающий высокой химической стойкостью.

В отличие от традиционного цементобетона, в состав пластобетона не входит вода. Для того, чтобы «запустить» процесс твердения смолы, применяются различные химические реагенты. У каждого вида смолы – свой отвердитель. Например, для отверждения смол АЦФ применяют щелочи, полиэфирных – различные перекиси и гидроперекиси, а фурановых – кислоты.

Заполнители и наполнители

В разговоре о бетонах обычно идет речь о «заполнителях» – сыпучих материалах размерами от 0,15 до 50 мм в диаметре (щебень, песок, керамзит и так далее). На них приходится основной объем бетонного камня.

Заполнители выполняют такие функции:

- Формируют жесткий каркас искусственного камня

- Минимизируют усадку полимера при твердении

- Снижают расход вяжущего, а вместе с ним – себестоимость бетона и изделий из него

Но в контексте полимербетона используется еще другой термин – «наполнители». Это мелкодисперсная минеральная мука с размером частиц меньше 0,15 мм.

Ее получают путем помола:

- Кварца

- Доломита

- Диабаза

- Андезита

- Талька

- Сланца

- Других горных пород

За счет применения наполнителей снижается расход полимера – самого дорогого компонента в смеси. Кроме того, они придают вяжущему дополнительную прочность.

А в качестве заполнителей могут использоваться:

- Щебень

Это дробленые камни размером от 5 до 40 и более мм. На основе щебня получается плотный и достаточно тяжелый бетон с высокими показателями прочности. - Гравий

В отличие от щебня, гравий образуется в природе естественным путем. Это продукт разрушения горной породы под воздействием воздуха, воды и других атмосферных факторов. По своим свойствам он уступает щебню, но может применяться в качестве его более дешевой замены.

Это сыпучий природный материал с размером зерен не более 5 мм. Часто он применяется в сочетании с щебнем или гравием и заполняет пустоты , образовавшиеся между крупными зернами. За счет этого бетон получается более плотным и прочным. Однако песок может быть и единственным заполнителем – в этом случае речь идет о мелкозернистом или песчаном бетоне.

Это материал, по свойствам и применению почти идентичный природному песку. Он представляет собой частицы размером меньше 5-10 мм, которые остались после дробления горной породы на щебень. Отсев зачастую превосходит песок по прочности и используется при производстве высокопрочных бетонов. - Пористые заполнители

К этой группе относятся сыпучие материалы с насыпной плотностью не более 1200 кг/м3. Они могут быть как природного (туфы, пемза, перлит), так и искусственного (керамзит, аглопорит, шунгизит) происхождения. Полимербетон на пористых заполнителях получается более легким и имеет улучшенные теплоизоляционные характеристики. - Бой стекла

Сочетание стеклянной крошки с прозрачной смолой (например, эпоксидной или полиэфирной) позволяет создавать особый вид бетона – светопрозрачный. Параллельно с этим экологично утилизируются стеклянные отходы. Таким образом получается двойная выгода. - Кислотостойкие заполнители

К ним относятся бой кислотостойкого кирпича, кокс, антрацит, графит и особые виды щебня и отсева: гранитный, кварцевый, базальтовый. Они используются при производстве пластобетона для кислых сред эксплуатации.

При этом особое внимание нужно уделять химическому составу и свойствам заполнителей. Дело в том, что для отвердения некоторых видов смол (например, фурановых и фенольных) применяются кислоты. В этом случае нельзя использовать породы, имеющие щелочную реакцию: известняк, доломит, амфиболит и прочие. При их контакте с кислотами начинается реакция нейтрализации, которая не дает бетону набирать прочность.

Добавки

Вяжущее вещество и заполнители – это обязательные компоненты бетона. Но часто их бывает недостаточно, чтобы получить материал с необходимыми характеристиками. В таком случае прибегают к различным добавкам.

Например, в состав полимербетонной смеси могут вносить:

- Ускорители твердения

Полимерные смолы схватываются быстро, но на полный набор прочности им требуется много времени. Чтобы сократить срок проведения строительных работ, используют различные присадки. Чаще всего в этих целях применяется нафтенат кобальта. - Пластифицирующие добавки

Чем больше в бетонной смеси вяжущего вещества, тем удобнее с ней работать. Но у этого есть и обратная сторона: расход полимера в таком бетоне выше , а значит, и стоит он дороже. Чтобы придать материалу нужную подвижность без увеличения доли вяжущего, используют пластификаторы. К ним относятся катапин, алкамон, меламино-формальдегидная смола и комплексная добавка С-3. - Поверхностно-активные вещества (ПАВ)

Они применяются для обработки заполнителей перед замесом бетона. Покрывая зерна щебня и песка, ПАВ увеличивают их сцепление с полимерным вяжущим. За счет этого увеличивается прочность и водонепроницаемость материала. - Красящие пигменты

Эти добавки используются для приготовления декоративного полимербетона, из которого производят различные предметы интерьера, мебель, декоративные элементы и другие.

В этом списке – лишь самые основные примеры модифицирующих веществ, которые пользуются спросом при производстве пластобетона. С полным же их перечнем вы можете ознакомиться в нашей статье Виды добавок для бетона.

Собственное производство бетона и своя лаборатория, а также большой парк техники гарантируют высокое качество продукции и точные сроки поставки

В продолжении статьи мы детальнее рассмотрим процесс получения пластобетона и изделий из него.

Производство полимерного бетона

Полимерный бетон, несмотря на свою высокую стоимость, готовится достаточно просто. Эта технология в целом идентична замешиванию обычного цементного бетона. Но есть тут и свои нюансы.

В этом разделе мы рассмотрим:

- Как сделать полимерный бетон своими руками

- Как производят изделия из полимербетона в заводских условиях

Давайте остановимся на каждом случае подробнее.

Как сделать полимербетон своими руками

Тут необходимо отметить, что в бытовом строительстве полимербетон обычно не применяют для заливки крупных конструкций. Во-первых, смесь после добавления отвердителя довольно быстро схватывается. Во-вторых, полимерные смолы стоят дорого. Если вам нужны большие объемы материала, то целесообразнее будет приготовить обычный цементобетон.

В общем виде приготовление полимербетонной смеси выглядит так:

- Сначала подготавливают сыпучие заполнители и наполнители. Они должны быть чистыми и при этом максимально сухими. Если материал хранился во влажном месте или попал под дождь, его нужно обязательно высушить на солнце, в духовке или сушильной камере

- Если смола была приобретена в твердом виде, ее разжижают ацетоном или другим подходящим растворителем

- Затем отмеряют необходимое количество жидкой полимерной смолы , при необходимости вносят в нее пластификатор

- Далее добавляют сухие заполнители и перемешивают смесь миксером в течение 1,5-2 минут

- Затем вносят отмеренное количество отвердителя и еще раз перемешивают

Сразу же после этого смесь нужно использовать по назначению: для заливки пола, заделывания трещин в старом бетоне, заливки форм. Полимербетон быстро схватывается, и если долго мешкать, то смесь скоро будет непригодна к использованию.

Если вы хотите приготовить изделие из полимерного бетона, то делается это так:

- Форму тщательно смазывают парафином, вазелином, техническим маслом или другой смазкой

- Полимербетонную смесь заливают в форму и разравнивают мастерком

- Смесь в форме обязательно уплотняют на вибростоле, при помощи вибратора, в крайнем случае – обычной трамбовкой

Извлечь изделие из формы можно уже через несколько дней, но для полного высыхания ему потребуется около месяца. Конкретные сроки затвердения пластобетона зависят от того, какую именно смолу вы используете. Точную информацию вы можете узнать в инструкции к вяжущему, у производителя или поставщика.

При изготовлении полимерного бетона нужно соблюдать меры предосторожности:

- Работать в хорошо проветриваемом помещении или на открытом воздухе

- Пользоваться респиратором и защитными очками для защиты слизистых и органов дыхания от паров смолы

- Надевать плотные перчатки и одежду, хорошо закрывающую руки и ноги. Многие отвердители – это едкие вещества, которые вызывают химические ожоги при попадании на кожу

- Работать вдали от источников открытого пламени: многие виды полимерных смол легко воспламеняются

- Если материал все же загорелся, то тушить его нужно пенным , углекислотным или порошковым огнетушителем, но никак не водой

- Придерживаться указанной в инструкции дозировки смолы и отвердителя. Если катализатора будет слишком много, то смесь может резко разогреться до температуры около 100°C и привести к ожогам

Это самые базовые правила безопасности. Но у каждого вида полимерной смолы есть свои особенности. Поэтому перед началом работы с материалом обязательно читайте инструкцию.

Производство изделий из полимербетона на заводе

На рынке готовых изделий полимербетон занял достаточно прочную позицию. Ведь это податливый материал, который легко формуется, а после отвердения имеет отличные технические характеристики.

Из него делают:

- Несущие балки и колонны

- Ступени

- Подоконники

- Водосточные желоба

- Дренажные лотки

- Трубы

- Сантехнику

- Облицовочную плитку

- Мебель

- Предметы интерьера

Этот список на самом деле можно продолжать очень долго. Подробнее о сферах применения полимербетона мы еще поговорим ниже.

Несмотря на такое разнообразие продукции, технология производства здесь в целом одинакова.

Она состоит из следующих этапов:

- Промывка и сушка заполнителей: готовый материал должен иметь влажность не более 0,5-1%

- Дозировка компонентов смеси в соответствии с рецептурой

- Замешивание полимерной смолы с заполнителями, добавками и отвердителями

- Заливка форм и вибротрамбовка

Как мы отмечали, при комнатной температуре полимербетон схватывается достаточно быстро. Но для полного набора прочности и высыхания ему требуется много времени: от месяца до 300 суток (в зависимости от выбранного вяжущего). Исключение – это бетон на основе метилметакрилата , который полностью твердеет за 2-4 дня.

Чтобы ускорить этот процесс, на заводах изделия подвергают тепловой обработке.

Сначала залитые формы выдерживают:

- При температуре 15-19°C – в течение 12 часов

- При температуре 20-24°C – в течение 8 часов

- При температуре свыше 25°C – в течение 4 часов

Затем схватившийся полимербетон извлекают из форм и помещают в камеру сухого прогрева.

Режим термообработки зависит от выбора вяжущего вещества:

| Вид смолы | Максимальная температура, °C | Длительность подъема температуры, ч. | Выдержка при максимальной температуре, ч. | Длительность спуска температуры до 20°C, ч. |

| Фурановая (ФА, ФАМ) |

Таким образом обрабатывают только бетон на основе термореактивных смол. Изделия из термопластичного метилметакрилата нельзя подвергать воздействию высоких температур, потому что он плавится и теряет свои свойства.

Теперь вы знаете, что из себя представляет полимерный бетон и как его получают. В следующем разделе мы подробнее разберем его достоинства и недостатки.

Плюсы и минусы полимерного бетона

Пластобетон – это перспективный строительный материал. По многим своим показателям он превосходит традиционный цементобетон.

К его плюсам относятся:

- Высокая прочность на сжатие

Минимальный показатель для полимербетона составляет 30 МПа, что примерно соответствует классу B25. Другими словами, даже самый хрупкий полимербетон относится к прочным материалам. - Высокая прочность на растяжение

У полимербетона она достигает 9-11 МПа – намного больше, чем у цементобетона. Такой материал лучше переносит растягивающие напряжения – например , от удлиняющейся из-за нагрева арматуры. - Низкий удельный вес

Конструкции из полимерного бетона получаются более легкими, чем из цементного. - Деформируемость

Полимерная смола, в отличие от цемента, обладает свойством упругости. Это значит, что под воздействием большой нагрузки она может деформироваться, а затем возвращаться в прежнее положение. - Звукоизоляционные свойства

Этот показатель связан с предыдущим. Более упругий материал лучше поглощает и рассеивает ударный шум, чем жесткий. - Водонепроницаемость и морозостойкость

Поверхность пластобетона получается идеально ровной и непроницаемой. Это значит, что внутрь материала практически не может попадать влага. Это защищает его от разрушающего воздействия воды, а при отрицательных температурах – льда. - Химическая стойкость

В отличие от обычного бетона, материал на полимерной основе не боится растворов кислот, щелочей, хлоридов и сульфатов. За счет этого его можно применять даже в очень агрессивных средах. - Удобоукладываемость

Полимербетонная смесь пластична, ее удобно заливать или укладывать в формы и трамбовать. - Возможность окрашивания

Многие виды полимерных смол имеют светлый оттенок или вообще прозрачны. Они хорошо сочетаются с красящими пигментами, за счет чего можно получать декоративный материал. - Радиационная защита

Эта характеристика актуальна для тех разновидностей бетона, которые используются при возведении атомных реакторов. Сверхтяжелый полимербетон задерживает гамма-излучение в 1,5 раза лучше, чем цементобетон такой же плотности.

Однако необходимо заметить, что при всех своих преимуществах полимербетон – это не универсальный материал.

Он имеет следующие недостатки:

- Высокую стоимость вяжущего

Синтез полимерных смол – это процесс гораздо более сложный и наукоемкий, чем производство цемента. Поэтому и себестоимость такого материала выше. - Ползучесть

Она связана с деформируемостью материала. Полимербетон под воздействием высоких нагрузок деформируется: сжимается или прогибается. Если же давление на материал оказывается постоянно, то со временем эта деформация станет необратимой. - Низкую термическую стойкость

Этот недостаток актуален для бетона на термопластичных смолах. При нагревании они размягчаются и теряют свои эксплуатационные свойства. Так, например, покрытие пола или тротуара из метилметакрилата в жаркий летний день может «поплыть» и покрыться рытвинами. - Низкую огнестойкость

Многие полимерные смолы горючи , поэтому материалы на их основе нельзя применять на предприятиях с высокой степенью пожарной опасности. Но даже негорючие виды пластобетона под воздействием пламени разлагаются, теряя прочность. А вот обычный цементобетон при пожаре может сохранять несущую способность около 1-2 часов. - Старение

Это специфическое свойство органических веществ, которое означает утрату качественных характеристик с течением времени.

Таким образом, сфера применения полимерного бетона несколько ограничена. Его нельзя применять в помещениях с высокими требованиями к пожарной безопасности. А если речь о материале на термопластичных смолах, то его вдобавок нужно защищать от перегрева.

Тем не менее, все эти минусы не перевешивают явные достоинства материала.

В следующем разделе мы подробнее рассмотрим, какими разновидностями представлен полимербетон.

Виды полимерного бетона

Бетон – это целый класс строительных материалов. Он делится на виды по типу вяжущего и заполнителя, назначению и другим характеристикам. Подробнее обо всех этих классификациях вы можете узнать в нашей статье Виды бетона.

Кроме того, у каждой разновидности материала бывают свои деления.

Так, полимербетон может быть разных видов в зависимости от:

- Средней плотности

- Структуры

- Удобоукладываемости (подвижности)

- Наличия армирования

Давайте остановимся на каждой из этих классификаций подробнее.

По средней плотности

По этому параметру выделяют пластобетоны:

- Тяжелые – от 2000 до 2500 кг/м3

Их изготавливают на основе плотных каменных заполнителей: щебня, гравия, природного песка. Такие разновидности бетона используются при возведении несущих конструкций, подвергающихся высоким нагрузкам. - Особо тяжелые (сверхтяжелые) – свыше 2500 кг/м3

Для их производства используют особые заполнители: барит, магнетит , гематит, лимонит, чугун. Сверхтяжелые бетоны имеют очень ограниченную область применения. Они используются там, где необходима защита от радиационного излучения. - Легкие – от 800 до 2000 кг/м3

Такая разновидность материала изготавливается на основе пористых заполнителей: керамзита, аглопорита, перлита и других. По прочности она уступает тяжелой и используется там, где нет очень высоких нагрузок на материал. За счет этого снижается общий вес постройки, а как следствие – нагрузка на фундамент и грунт. - Особо легкие (сверхлегкие) – меньше 800 кг/м3

Их изготавливают на основе легких заполнителей. Затем бетонную смесь дополнительно вспенивают и насыщают воздухом. В результате получается очень пористый материал с низкой прочностью и теплопроводностью.

Знать среднюю плотность бетона необходимо для того, чтобы правильно рассчитать вес конструкции и нагрузку, которую она оказывает на основание. Кроме того, этот показатель косвенно связан с рядом других характеристик материала. В первую очередь – с его теплоизоляционными свойствами.

По структуре

Внутри бетонного камня есть воздушные поры. Они могут быть как микроскопическими, так и крупными, в несколько миллиметров в диаметре. Отношение таких воздушных пустот к общему объему материала называют его структурой.

По этому показателю выделяются два основных вида полимербетона:

- Плотный

Содержание пор в нем сведено к минимум. Все пространство внутри камня занимают зерна крупного и мелкого заполнителя и смесь наполнителя с полимерной смолой. Такой материал имеет высокие показатели прочности, водонепроницаемости, морозостойкости и износостойкости. В зависимости от использованных заполнителей он может относиться к тяжелым или легким. - Пенополимербетон

Эта разновидность производится на основе мелкого заполнителя (песка и отсева) с добавкой очень плотной органической пены. Таким образом получают легкий или очень легкий бетон, в котором большую часть объема занимают пузырьки, заполненные воздухом. Он имеет низкую прочность и отличные теплоизоляционные свойства.

Подробнее о технологии производства такого материала читайте в статье Пенобетон.

В большинстве работ используется именно первая разновидность материала. Пенополимербетон же хорошо подходит на роль теплоизолятора в агрессивных средах – например, при утеплении подземных труб.

Подробнее об этой классификации бетонов вы можете узнать в нашей статье Виды бетонов по структуре.

По удобоукладываемости (подвижности)

Есть бетонные смеси, с которыми очень удобно работать. Они легко заливаются или укладываются в опалубку и трамбуются. В этом случае говорят, что они обладают хорошей удобоукладываемостью – или подвижностью.

Полимербетонные смеси могут быть:

- Сухими

По виду они напоминают сыпучий грунт, лишь немного смоченный смолой. Стоят они относительно дешево, но при этом требуют очень усердной механической трамбовки для превращения в монолитный бетон. - Жесткими

Они имеют более высокую вязкость , чем сухие смеси. Но их сложно укладывать и разравнивать вручную. - Нормальными

Как следует из названия, это наиболее распространенный вид полимербетонных смесей. По консистенции они напоминают мягкую и податливую глину. Их легко укладывать, разравнивать и уплотнять при помощи вибрации. - Пластичными

С виду они похожи на густую сметану. Такие смеси без труда заливаются в опалубку или форму и уплотняются вибрацией. Однако стоят они дорого, поскольку расход вяжущего в них самый высокий.

Подвижность смеси зависит в первую очередь от соотношения компонентов в ее составе.

Эта зависимость отражена в таблице ниже:

| Компонент / Вид смеси | Сухая | Жесткая | Нормальная | Пластичная |

| Крупный заполнитель (щебень, гравий и так далее) | 58-60% | 56-57% | 53-55% | 51-52% |

| Мелкий заполнитель (песок, отсев) | 27-28% | 25-27% | 25-26% | 23-24% |

| Минеральная мука | 6-7% | 8- 9 % | 10-11% | 10-12% |

| Полимерная смола | 5-6% | 6-8,5% | 9-12% | 12-15% |

По наличию армирования

При изготовлении крупных конструкций и изделий из бетона его практически всегда укрепляют каркасом из арматуры.

Это делают для того, чтобы:

- Увеличить прочность материала на растяжение и сжатие

- Свести к минимуму усадку бетона при твердении

- Снизить расход бетона и, как следствие, себестоимость строительных работ

Как мы уже отмечали, по прочностным показателям полимербетон превосходит обычный цементобетон. Но и ему в ответственных работах необходимо армирование.

Таким образом, выделяют следующие виды пластобетона:

- Неармированный

Это обычный полимербетон, заливаемый в опалубку или форму без использования арматуры. Его применяют, как правило, при производстве бытовых изделий: столешниц, раковин, унитазов, подставок, ваз и так далее. - Сталеполимербетон

Это разновидность материала, укрепленная стальной арматурой. Так изготавливают фундаментные блоки, основания станков, плиты перекрытий, шпалы, коллекторные кольца и прочие элементы несущих конструкций. - Стеклополимербетон

В таком материале вместо стальной арматуры используется стеклопластиковая. Это стержень из стеклянного волокна, пропитанный полимерной смолой. Такой материал имеет более низкую теплопроводность, чем сталь, а также не проводит ток и не ржавеет. Поэтому ее применяют в конструкциях, которые регулярно подвергаются воздействию тока.

Железобетонные изделия с использованием полимерного бетона стоят дорого. Поэтому на практике часто используются комбинированные конструкции.

Они возводятся по такому принципу:

- Там, где материал подвергается сжимающим нагрузкам, применяется цементный бетон

- В зонах растягивающих нагрузок используется полимерный бетон

Так можно добиться высокой надежности конструкций без слишком резкого увеличения затрат.

Мы рассмотрели основные разновидности пластобетонов , которые применяются в строительных работах и производстве изделий. В продолжении статьи мы подробнее поговорим об их технических характеристиках.

Свойства полимерного бетона

Разброс технических характеристик у пластобетона может быть большим. В первую очередь он зависит от качеств используемой смолы и плотности материала.

С полным перечнем показателей, которые определяются для бетона, вы можете ознакомиться в статье Характеристики и свойства бетона. Здесь же мы рассмотрим только те из них, которые наиболее важны для полимербетона.

Технические характеристики разных видов бетона представлены в таблице:

| Показатель | Вяжущее | |||||||

| ФАМ, ФА | ФАЭД | ПН | ЭД-6 | ММА | ||||