обобщённое название современных наиболее совершенных методов строительства зданий и сооружений из крупноразмерных сборных конструкций и изделий, изготовленных на заводах строительной индустрии. При П. с. возведение зданий (сооружений) становится в основном механизированным процессом их сборки и монтажа из полностью готовых унифицированных конструктивных элементов (крупных блоков или панелей, объёмных блоков и др. комплексных конструкций), что существенно сокращает трудоёмкость, стоимость и сроки строительства, а также повышает его качество.

П. с. в крупных масштабах впервые в мировой практике было организовано в СССР в середине 50-х гг. Особенно широкое распространение методы П. с. получили в жилищно-гражданском строительстве после принятого ЦК КПСС и Советом Министров СССР постановления «О развитии производства сборных железобетонных конструкций и деталей для строительства» (1954) и постановления Совета Министров СССР «О развитии крупнопанельного домостроения» (1959), положивших начало созданию широкой сети высокомеханизированных предприятий строительной индустрии и определивших основные направления дальнейшей индустриализации и технического прогресса строительного производства.

Часть 1. История формирования полносборного домостроения в Тамбове

О необходимости расширения практики П. с. сказано в Директивах 24-го съезда КПСС по 9-му пятилетнему плану развития народного хозяйства СССР. Доля П. с. в общем объёме государственного и кооперативного жилищного строительства составила 29,5% в 1965, 37,2% в 1970, а в 1975 (по плану) превысит 50%. Во многих городах СССР методами П. с. сооружено (1974) 80—90% новых жилых зданий. Объём П. с. интенсивно возрастает также в промышленном и с.-х. строительстве.

Экономическую эффективность П. с. зависит от характера и мощности местной материально-производственной базы строительства, наличия транспортных средств, дальности перевозок изделий и др. условий. Она определяется в основном тремя взаимосвязанными технико-экономическими показателями: удельной массой конструкций здания или сооружения, степенью укрупнения сборных монтируемых элементов и степенью их заводской готовности.

Удельная масса конструкций (масса, отнесённая к площади или к объёму конструкции) характеризует затраты основных материалов, которые в полносборных зданиях, как правило, намного меньше, чем в зданиях с традиционными конструкциями «построечного» типа (например, в крупнопанельных домах она почти в 2 раза меньше, чем в кирпичных). Уменьшение массы и, следовательно, общей материалоёмкости конструкций существенно снижает стоимость строительства.

Степень укрупнения сборных элементов, определяемая средним количеством их, приходящимся на единицу площади здания (сооружения) или на единицу его объёма, может изменяться в широких пределах в зависимости от типа здания, принятой конструктивной системы и используемых материалов. В жилищном П. с. из бетонных и железобетонных элементов показатель степени укрупнения (на 1 м 2 жилой площади) в надземной части здания составляет: при крупноблочной системе 1,4—1,7 элем./м 2 ; при крупнопанельной системе 0.7—1,0 элем./м 2 ; при строительстве из объёмных блоков размером на комнату 0,06—0,10 элем./м 2 . При повышении степени укрупнения элементов (т. е. при уменьшении показателя степени укрупнения) увеличиваются темпы монтажа, сокращаются общие сроки возведения здания, снижаются затраты труда на строительной площадке.

Строительство тентовых зданий

Степень заводской готовности сборных элементов и здания (сооружения) в целом характеризуется соотношением затрат труда, связанных с изготовлением конструкций на заводе, и общих затрат труда (на заводе и на постройке). Чем выше доля заводских затрат, тем больший экономический эффект может быть достигнут в результате применения методов П. с. Степень заводской готовности современных полносборных жилых зданий составляет в среднем: при крупноблочной системе 30—35%; при крупнопанельной системе 40—60%, при строительстве из объёмных блоков 70—85% (в перспективе).

В жилищно-гражданском строительстве при «ячейковой» структуре плана жилого дома и небольших площадях помещений укрупнение сборных элементов здания (панелей, блоков) производится обычно до размеров на одну комнату, реже — на две комнаты. Элементы с такими размерами не выходят за пределы транспортных габаритов; их перевозят панелевозами или на грузовых платформах и непосредственно «с колёс» монтируют в здании башенными передвижными кранами.

При строительстве промышленных и др. большепролётных зданий с редко расположенными (в плане) опорами их покрытия и др. части зданий монтируют из сборных элементов (ферм, балок, настилов, панелей), размеры которых не превышают пределов, удобных для их изготовления и перевозки. При монтаже таких конструкций в ряде случаев целесообразно применять предварительную укрупнительную сборку конструктивных элементов.

При этом методе конструкции и изделия, доставляемые с заводов на строительную площадку, на специально оборудованном полигоне собирают в звенья, узлы или части здания (отдельные участки покрытий, стен и т.д.) значительной протяжённости, а затем в готовом виде поднимают краном и устанавливают в проектное положение. Размеры монтируемых элементов (в зависимости от конструктивной и объёмно-планировочной систем здания и от мощности подъёмных механизмов) могут достигать нескольких сотен м 2 . На рис.

показан пример укрупнительной сборки и монтажа покрытия на строительстве большепролётного производственного здания завода промышленных тракторов в г. Чебоксары (1973). Укрупнённый элемент покрытия состоит из стальных решётчатых ферм и прогонов, уложенного по ним стального листового настила, слоя утеплителя и рулонной кровли. При строительстве в необжитых и труднодоступных районах (например, на Крайнем Севере) для доставки строительных грузов нередко используется воздушный транспорт; в этих условиях укрупнительную сборку целесообразно производить непосредственно на заводе — изготовителе конструкций. См. также Блок объёмный, Домостроительный комбинат, Индустриализация строительства, Крупнопанельные конструкции, Крупноблочные конструкции, Подъёма этажей метод.

Лит.: Кузнецов Г. Ф., Дома заводского производства, М., 1968; Научно-технический прогресс в строительстве, М., 1972; Белов В. П., Развитие объёмноблочного домостроения, М., 1973.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Источник: dic.academic.ru

Полносборное строительство

Работа на стройке — занятие медленное, сложное и грязное. Но есть другой способ строить, избегая хотя бы отчасти затруднений и грязи, — собирать здание из заранее изготовленных частей. Такое строительство отличается от традиционного и начиная с викторианских времен оказалось невероятно плодотворным для некоторых видов конструкций, особенно при возведении промышленных зданий.

Люди со Средних веков пытались применить идею блочного строительства — сооружали деревянные дома, собирая части каркаса в плотницкой мастерской, перемещая их в готовом виде на место возведения и там «расставляя» эти фрагменты конструкции по местам.

Те ранние попытки сборки из готовых частей оказались вполне успешными, но каждый каркас не походил на другой, каждое здание было уникальным. Большим шагом в сборном строительстве, шагом, который всерьез уменьшил бы количество затрачиваемых усилий и превратил бы строительство в сборку из блоков, стала бы разработка взаимозаменяемых деталей. Впервые этот шаг сделали в XIX столетии, когда трудосберегающие машины промышленной революции научились строить быстрее и из более стандартизованных деталей. Величайшим поборником такого строительства был британский садовник и дизайнер Джозеф Пэкстон.

Огромные оранжереи

Джозеф Пэкстон сначала работал в Королевском ботаническом саду в Кью, а потом стал главным садовником герцога Девонширского в Чэтсуорте.

Там-то Пэкстон и развил свою тягу к проектированию оранжерей, заметив, что существующие теплицы — с толстыми стеклами и громоздкими деревянными каркасами — внутри темноваты. Он начал разработку новой оранжереи с тонкими оконными переплетами, деревянными рамами и опорами, изготовленными из чугуна. Лилейная оранжерея — почти 30 метров в длину — и громадный парник Большая Печь (1836–1840-х гг. постройки) стали его подлинными достижениями.

Новые технологии

Пэкстон осознал, что может расширить пределы существующей технологии. Например, его впечатлили работы производителя стекла Роберта Чэнса, усовершенствовавшего производство халявного стекла так, что стало возможным изготовление листового стекла почти метровой длины.

Пэкстон заявил Чэнсу: если его мастера смогут изготовить лист шириной 1,2 м, Чэнс получит больший заказ. Чэнс произвел листовое стекло такой ширины.

Пэкстон, кроме того, изобрел машину для изготовления оконных переплетов и произвел особые оконные переплеты, у которых был и внешний желобок, отводивший дождевую воду, и внутренние канальцы, чтобы справляться с конденсатом. Такие компоненты идеально подходили для стандартного массового производства. А вместе с чугунными колоннами и стандартными листами стекла получался полносборный строительный комплект.

Хрустальный дворец

Торжеством Пэкстона стал проект здания для Всемирной Лондонской выставки 1851 года — громадная конструкция из сверкающего стекла, получившая название Хрустальный дворец. Он был разработан буквально на коленке (Пэкстон делал первые наброски на промокашке во время деловой встречи) и стал продолжением оранжерейных идей Пэкстона. Столь грандиозное здание, поделенное на сегменты, с огромным количеством повторяющихся деталей — оконных переплетов, арок, балок, перекладин, стеклянных панелей, — самый подходящий объект для полносборного строительства.

Применение заранее изготовленных деталей оказалось абсолютно необходимым, поскольку выставочный комитет выделил на строительство очень мало времени. Только производством всех деталей не на самой стройке и подвозом их в Гайд-парк по мере необходимости можно было возвести здание выставки с нужной скоростью. Кованые железные балки изготовила компания Фокса и Хендерсона в Бирмингеме, она же поставила деревянные комплектующие с фабрики в Челси, две мануфактуры в Дадли, Уэст-Мидлендз, произвела чугунные колонны; стекло прибыло из мастерских Чэнса, также из Бирмингема.

Все детали специально доставили прямо на стройку и там сразу по прибытии монтировали. Вся работа заняла каких-то девять месяцев.

Хрустальный дворец — победа полносборного строительства. На его примере стало понятно, как строить здания из стандартных комплектующих в кратчайшие сроки и без срывов, какие возникают из-за «мокрых» строительных процессов. Эта историческая стройка заложила основы конструкции вокзалов, фабрик и других утилитарных сооружений будущего.

«. Эти светлые, чистые, легкие в обслуживании дома быстро нашли отклик в сердцах их обитателей» Питер Эшли, фотограф архитектуры. Из книги «Еще о лондонских диковинах»— о полносборном строительстве (2007)

Новые начинания

Некоторые промышленники, разделявшие видение Пэкстона, уже изготовились ловить возможности, предоставленные всей этой шумихой. Пэкстон только проектировал Хрустальный дворец, а тем временем предприниматель из Глазго Уолтер Макфарлейн уже готовил первый каталог полносборных построек — конструкций, собираемых преимущественно из металла и поставляемых в плоских коробках куда угодно, даже на окраины Британской империи. С тех пор и до наших дней полносборное строительство — от садовых навесов до жилых кварталов, от церквей из гофрожелеза до промышленных складов — применяется вовсю.

«Сборники»

В 1930-х гг. многие архитекторы, включая Вальтера Гропиуса, разработали массовое производство жилых домов из фабрично изготовленных комплектующих для сборки на месте. В Британии объединение усилий в этом направлении произошло после Второй мировой войны: нехватка жилья и обилие заводов, производивших до этого военные самолеты, стали ключевыми факторами развития этих строительных технологий. «Сборники» должны были изготавливаться на этих самых освободившихся заводах; жилье предполагалось временным — лет на десять-пятнадцать. Было построено несколько тысяч таких преимущественно алюминиевых или асбестоцементных хижин; населению они понравились — светлые и оборудованные по современным стандартам. Множество таких «сборников» просуществовало несколько десятилетий, а некоторые стоят до сих пор.

Типовое строительство

Понятие «типовое строительство» применяется к описанию процесса производства и доставки к месту возведения целых зданий или больших полносборных компонентов. Здания целиком или большие фрагменты их полностью изготавливаются на производстве, затем их необходимо лишь подсоединить к бытовым коммуникациям — и можно использовать. Многие жилые дома, заводы и школы строили таким способом, особенно в 1960–1970-е гг., когда эта строительная технология была популярна.

Источник: sitekid.ru

GardenWeb

Монтаж зданий из готовых крупных деталей значительно сокращает затраты труда на их возведение. Поэтому в настоящее время значительно увеличивается удельный вес полносборного строительства.

К монтажу надземной части полносборных (крупноблочных и панельных) зданий приступают после полного окончания работ нулевого цикла.

В качестве основного монтажного средства при строительстве гражданских зданий обычно используют башенный кран. Для доставки деталей с заводов и полигонов, на которых их изготовляют, применяют:

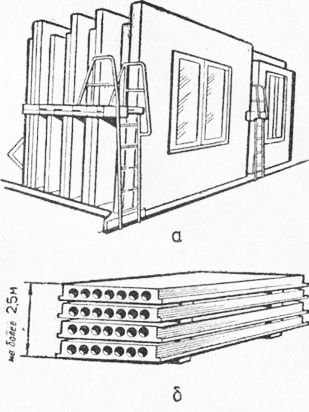

для блоков, балок и деталей лестничной клетки автомашины; крупных панелей — панелевозы; панелей перекрытий — трайлерные прицепы. Различают два метода организации работ по возведению полносборных зданий: «со склада» и «с транспортных средств».

При организации работ «со склада» на приобъектной площадке в зоне действия монтажного крана создается склад деталей. Для разгрузки деталей с транспортных средств на склад часто используют самоходные краны, чтобы не отвлекать башенный кран от монтажных работ. Детали на складе, как правило, складируют в том положении, в котором они будут установлены на здании.

С этой целью стеновые панели и крупнопанельные перегородки устанавливают в специальные кассеты или пирамиды (рис. 105, а). Детали в штабелях во избежание загрязнения и примерзания к грунту укладывают на подкладки из деревянных брусьев, а при складировании в несколько ярусов между деталями устанавливают прокладки из досок или брусков (рис. 105,6). Прокладки и подкладки должны быть расположены строго по вертикали.

Более прогрессивен метод монтажа «с транспортных средств», который позволяет сэкономить около 10% затрат труда на монтажных работах.

При организации работ по этому методу доставка деталей на объект осуществляется с помощью автотягачей с прицепами. Прибыв на объект, шофер тягача отцепляет прицеп с деталями и забирает освободившийся, с которым уезжает на завод за следующим комплектом деталей. Башенный (монтажный) кран подает детали на монтаж непосредственно с прицепа.

Такая организация работ требует большой инженерной подготовки. Составляются: в соответствии с принятой технологией почасовые графики монтажа деталей, исходя из грузоподъемности и вместимости транспортных средств, для каждого рейса комплекты необходимых деталей, с учетом расстояния перевозок почасовые рейсовые графики движения транспортных средств и графики их отправления с территории завода.

Контроль за соблюдением графиков и организацию мероприятий по устранению возможных нарушений выполняет диспетчерская служба. В передовых строительных организациях при наличии автоматизированных систем управления (АСУ) составление графиков и контроль за их выполнением осуществляется при помощи электронно-вычислительных машин (ЭВМ).

Последовательность установки деталей в значительной степени определяется конструкцией здания и главным образом решением устройства стыков между деталями и способами их заделки.

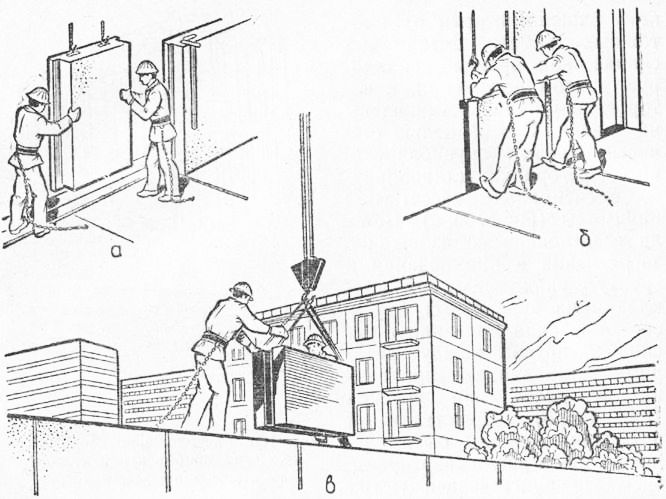

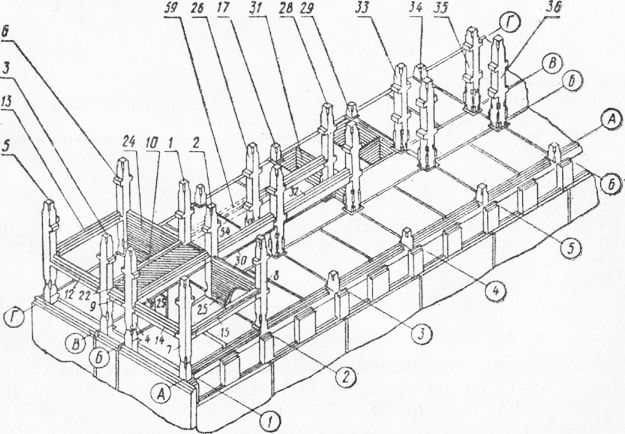

Рис. 2. Монтаж крупноблочных стен: а — установка простеночного блока двухрядной разрезки; б — то же, подоконного; а— то же, блока четырехрядной разрезки.

Крупноблочные здания чаще всего начинают монтировать с установки наружных стен в следующей последовательности: простеночные, подоконные блоки и блоки-перемычки. Затем устанавливают блоки внутренних стен и перегородочные панели. Последними укладывают настилы перекрытий.

Однако при монтаже верхних этажей, чтобы машинист лучше видел рабочее место монтажников, применяют метод монтажа «на кран»: сначала монтируют детали на наиболее удаленных от крана участках, постепенно приближаясь к крану.

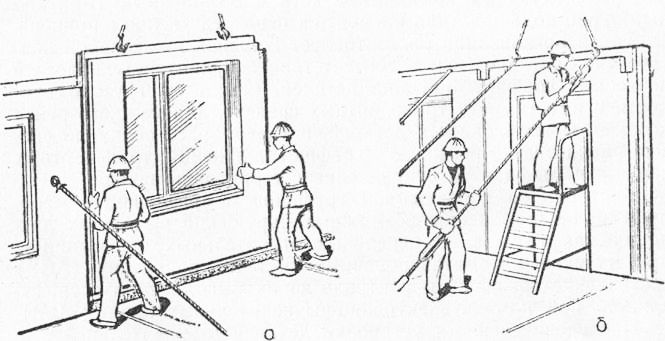

Последовательность монтажа деталей крупнопанельных зданий в значительной степени определяется конструкцией и способом заделки стыков между панелями наружных стен. Если конструкция стыка предусматривает до установки примыкающей внутренней стены работы по его герметизации и утеплению изнутри здания, то сначала устанавливают наружные панели, а затем по мере выполнения этих работ устанавливают внутренние стены и перегородки.

Преимущество такого порядка монтажа — последовательная установка однотипных панелей, что облегчает организацию монтажных работ «с колес». Недостаток — необходимость большого количества временных креплений.

В случае, если конструкция стыка позволяет работы по его заделке производить при установленной примыкающей к стыку панели внутренней стены, возможны два варианта монтажа.

По первому из них сначала устанавливают последовательно панели поперечных внутренних стен; первую панель (базовую) выверяют по осям при помощи теодолита, а для временного крепления последующих используют связи строго фиксированной длины. В этом случае сокращается время установки панелей, но требуется большое количество этих связей.

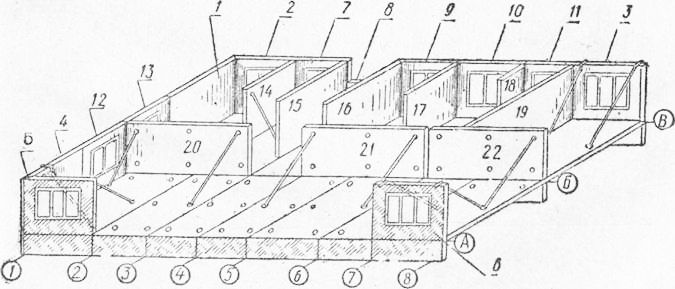

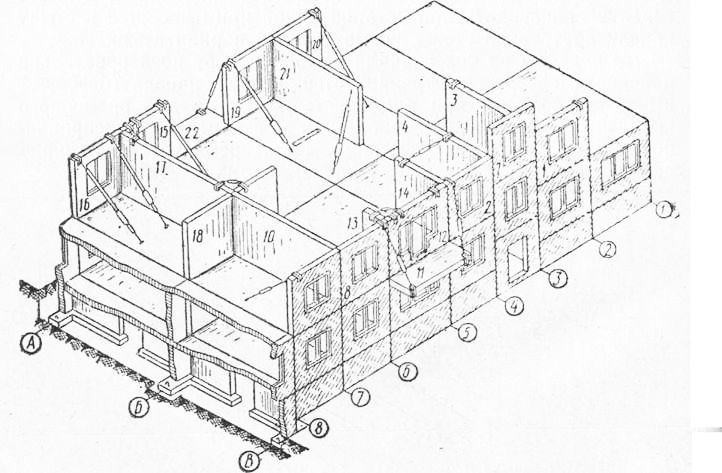

Рис. 4. Схема монтажа панельного здания (начиная с угловых панелей). Цифрами и буквами в кружках обозначены оси здания; другие цифры обозначают панели в порядке их монтажа.

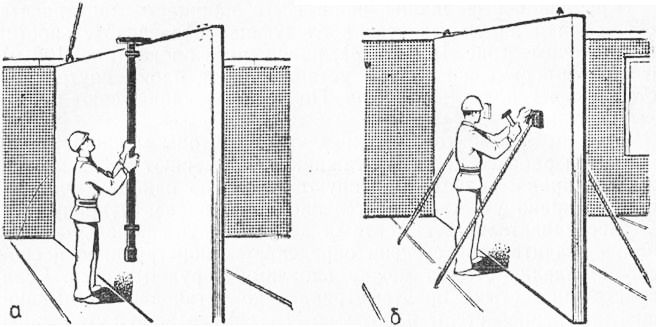

Рис. 5. Постановка перегородочных панелей: а — выверка вертикальности рейкой-отвесом; б — временное закрепление подкосом.

Рис. 6. Схема монтажа крупнопанельного здания с образованием жестких узлов. Цифрами и буквами в кружках обозначены оси здания; другие цифры обозначают панели в порядке их монтажа.

При втором варианте монтажа к установленным смежным наружным панелям приставляется примыкающая поперечная панель. Такой метод сокращает число требуемых приспособлений, так как после сварки закладных деталей создается устойчивая система.

Каркасно-панельные здания монтируют, начиная с устройства каркаса. Панели наружных и внутренних стен устанавливают после закрепления деталей каркаса электросваркой.

Заделку вертикальных стыков между панелями и блоками выполняют обычно с некоторым отставанием от их установки.

Заделка стыков между элементами внутренних стен зависит от толщины стыкуемых элементов. В тонкостенных конструкциях (перегородки, стеновые панели) стык внутри конопатят паклей, смоченной в гипсовой заводке (гипс+вода), и снаружи отделывают штукатурным раствором, затирая его заподлицо с плоскостью стен. При большой толщине стеновых элементов вдоль их торцов при изготовлении устраивают пазы, которые после установки образуют вертикальный канал. Этот канал (шпонку) замоноличивают строительным раствором, а оставшиеся щели также конопатят и оштукатуривают снаружи. Аналогично заделывают стыки панелей внутренних стен.

Цифрами и буквами в кружках обозначены оси здания; другие цифры обозначают детали в порядке их монтажа.

Большие трудности вызывает заделка стыков наружных панелей из-за колебаний в больших пределах температуры наружной ее поверхности при относительно постоянной температуре внутри здания. Чтобы компенсировать возникающие при этом деформации панели, стыки герметизируют мастиками, пористыми круглыми жгутами, наклейкой герметизирующей ленты и другими способами.

Для теплоизоляции встык вклеивают пакеты из теплоизолирующего материала (стиропора, минеральной ваты и т. п.), а также заполняют вертикальный канал теплым раствором или бетоном.

Источник: gardenweb.ru

Значение ПОЛНОСБОРНОЕ СТРОИТЕЛЬСТВО в Большой советской энциклопедии, БСЭ

строительство , обобщённое название современных наиболее совершенных методов строительства зданий и сооружений из крупноразмерных сборных конструкций и изделий, изготовленных на заводах строительной индустрии. При П. с. возведение зданий (сооружений) становится в основном механизированным процессом их сборки и монтажа из полностью готовых унифицированных конструктивных элементов (крупных блоков или панелей, объёмных блоков и др. комплексных конструкций), что существенно сокращает трудоёмкость, стоимость и сроки строительства, а также повышает его качество.

П. с. в крупных масштабах впервые в мировой практике было организовано в СССР в середине 50-х гг. Особенно широкое распространение методы П. с. получили в жилищно-гражданском строительстве после принятого ЦК КПСС и Советом Министров СССР постановления ‘О развитии производства сборных железобетонных конструкций и деталей для строительства’ (1954) и постановления Совета Министров СССР ‘О развитии крупнопанельного домостроения’ (1959), положивших начало созданию широкой сети высокомеханизированных предприятий строительной индустрии и определивших основные направления дальнейшей индустриализации и технического прогресса строительного производства.

О необходимости расширения практики П. с. сказано в Директивах 24-го съезда КПСС по 9-му пятилетнему плану развития народного хозяйства СССР. Доля П. с. в общем объёме государственного и кооперативного жилищного строительства составила 29,5% в 1965, 37,2% в 1970, а в 1975 (по плану) превысит 50%. Во многих городах СССР методами П. с. сооружено (1974) 80-90% новых жилых зданий. Объём П. с. интенсивно возрастает также в промышленном и с.-х. строительстве.

Экономическую эффективность П. с. зависит от характера и мощности местной материально-производственной базы строительства, наличия транспортных средств, дальности перевозок изделий и др. условий. Она определяется в основном тремя взаимосвязанными технико-экономическими показателями: удельной массой конструкций здания или сооружения, степенью укрупнения сборных монтируемых элементов и степенью их заводской готовности.

Удельная масса конструкций (масса, отнесённая к площади или к объёму конструкции) характеризует затраты основных материалов, которые в полносборных зданиях, как правило, намного меньше, чем в зданиях с традиционными конструкциями ‘построечного’ типа (например, в крупнопанельных домах она почти в 2 раза меньше, чем в кирпичных). Уменьшение массы и, следовательно, общей материалоёмкости конструкций существенно снижает стоимость строительства.

Степень укрупнения сборных элементов, определяемая средним количеством их, приходящимся на единицу площади здания (сооружения) или на единицу его объёма, может изменяться в широких пределах в зависимости от типа здания, принятой конструктивной системы и используемых материалов. В жилищном П. с. из бетонных и железобетонных элементов показатель степени укрупнения (на 1 м2 жилой площади) в надземной части здания составляет: при крупноблочной системе 1,4-1,7 элем./м2 ; при крупнопанельной системе 0.7-1,0 элем./м2 ; при строительстве из объёмных блоков размером на комнату 0,06-0,10 элем./м2 . При повышении степени укрупнения элементов (т. е. при уменьшении показателя степени укрупнения) увеличиваются темпы монтажа, сокращаются общие сроки возведения здания, снижаются затраты труда на строительной площадке.

Степень заводской готовности сборных элементов и здания (сооружения) в целом характеризуется соотношением затрат труда, связанных с изготовлением конструкций на заводе, и общих затрат труда (на заводе и на постройке). Чем выше доля заводских затрат, тем больший экономический эффект может быть достигнут в результате применения методов П. с. Степень заводской готовности современных полносборных жилых зданий составляет в среднем: при крупноблочной системе 30-35%; при крупнопанельной системе 40-60%, при строительстве из объёмных блоков 70-85% (в перспективе).

В жилищно-гражданском строительстве при ‘ячейковой’ структуре плана жилого дома и небольших площадях помещений укрупнение сборных элементов здания (панелей, блоков) производится обычно до размеров на одну комнату, реже — на две комнаты. Элементы с такими размерами не выходят за пределы транспортных габаритов; их перевозят панелевозами или на грузовых платформах и непосредственно ‘с колёс’ монтируют в здании башенными передвижными кранами.

При строительстве промышленных и др. большепролётных зданий с редко расположенными (в плане) опорами их покрытия и др. части зданий монтируют из сборных элементов (ферм, балок, настилов, панелей), размеры которых не превышают пределов, удобных для их изготовления и перевозки. При монтаже таких конструкций в ряде случаев целесообразно применять предварительную укрупнительную сборку конструктивных элементов.

При этом методе конструкции и изделия, доставляемые с заводов на строительную площадку, на специально оборудованном полигоне собирают в звенья, узлы или части здания (отдельные участки покрытий, стен и т.д.) значительной протяжённости, а затем в готовом виде поднимают краном и устанавливают в проектное положение. Размеры монтируемых элементов (в зависимости от конструктивной и объёмно-планировочной систем здания и от мощности подъёмных механизмов) могут достигать нескольких сотен м2. На рис. показан пример укрупнительной сборки и монтажа покрытия на строительстве большепролётного производственного здания завода промышленных тракторов в г. Чебоксары (1973). Укрупнённый элемент покрытия состоит из стальных решётчатых ферм и прогонов, уложенного по ним стального листового настила, слоя утеплителя и рулонной кровли. При строительстве в необжитых и труднодоступных районах (например, на Крайнем Севере) для доставки строительных грузов нередко используется воздушный транспорт; в этих условиях укрупнительную сборку целесообразно производить непосредственно на заводе — изготовителе конструкций. См. также Блок объёмный , Домостроительный комбинат , Индустриализация строительства , Крупнопанельные конструкции , Крупноблочные конструкции , Подъёма этажей метод .

Лит.: Кузнецов Г. Ф., Дома заводского производства, М., 1968; Научно-технический прогресс в строительстве, М., 1972; Белов В. П., Развитие объёмноблочного домостроения, М., 1973.

Источник: slovar.cc