МОСКВА, 30 ноября. /ТАСС/. Строительные работы на станции «Славянский мир» Троицкой линии Московского метрополитена выполнены на треть. Об этом сообщил журналистам в понедельник мэр Москвы Сергей Собянин.

«Троицкая ветка метро — самый большой радиус метро в Москве, около 40 км, получает уже свои реальные очертания. На сегодняшний день две проходки между двумя станциями уже завершены, еще три находятся в стадии проходки, думаю, что в следующем году будут закончены. В целом, вся ветка от «[Улицы] Новаторов» до «Коммунарки» находится в стройке, — это будет первая очередь большой ветки, которая идет от МЦК до Коммунарки и дальше до Троицка», — сказал он при осмотре хода строительства станции метро «Славянский мир».

По словам Собянина, сооружение самой станции «Славянский мир» идет хорошими темпами, выполнена треть от общего объема работ. Когда эта станция откроется, жители Мосрентгена и близлежащих дачных поселков получат собственную станцию метро шаговой доступности. А остальным жителям Москвы станет гораздо проще добираться до больших торговых комплексов на 42 км МКАД.

В Саудовской Аравии начались работы по строительству футуристического мегаполиса Зеркальная Линия

«Первая очередь новой линии разгрузит Калужское шоссе и МКАД в этом районе, что дает возможность нескольким микрорайонам Москвы и Новой Москвы получить комфортную транспортную доступность к метро», — сказал он.

Троицкая линия метро (проектное название — Коммунарская) пройдет от станции МЦК «Крымская» до города Троицка, обеспечив скоростным рельсовым транспортом жителей новых территорий Москвы. Дополнительную линию метро получит и Юго-Западный административный округ столицы. В общей сложности в зоне притяжения Троицкой линии метро проживают более 1 млн человек и работают либо учатся еще несколько сотен тысяч человек. Длина новой линии метро составит порядка 38 км с 16 станциями.

Троицкая линия снизит нагрузку на центральные и южные участки Сокольнической и Калужско-Рижской линий метрополитена и позволит сократить интенсивность движения автотранспорта по прилегающей улично-дорожной сети, что в свою очередь улучшит экологическую ситуацию. Станция «Севастопольский проспект» станет пересадочной на МЦК, а с «Улицы Новаторов» можно будет пересесть на Большую кольцевую линию. На станции «Коммунарка» будет организован крупный пересадочный узел с Сокольнической линией.

О строительстве линии

Строительство Троицкой (Коммунарской) линии метро было начато в 2018 году. В настоящее время на головном участке «Севастопольский проспект» — «Улица Новаторов» начаты работы подготовительного периода. Идет строительство участков от станции «Улица Новаторов» до станции «Бачуринская» и от «Бачуринской» до станции «Коммунарка» общей протяженностью 16 км с семью станциями: «Улица Новаторов», «Университет Дружбы Народов», «Улица Генерала Тюленева», «Славянский мир», «Мамыри», «Бачуринская», «Коммунарка».

Красные линии в строительстве. Что это❓

По участку «Коммунарка» — Троицк ведется разработка градостроительной документации. Проходка тоннелей будущей линии будет выполнена по традиционной для Московского метрополитена технологии — с устройством двух однопутных тоннелей диаметром 6 м. Ввод участков Троицкой линии от «Улицы Новаторов» до «Коммунарки» намечен на 2023-2024 годы.

Источник: tass.ru

Первый трамвай обещали запустить в середине 2022 года, но линию в Славянку только начинают строить

Проект трамвайного маршрут метро «Купчино» — поселок Шушары — Славянка вполне можно назвать многострадальным: строительство линии обсуждают три года подряд, несколько раз сроки переносили. Первый трамвай, согласно начальным заявлениям, должен был уже сейчас поехать. Новости о будущем начале строительства линии появляются уже не впервые, на этот раз провели торжественную церемонию с участием официальных лиц и пообещали начать работы осенью.

gov.spb.ru / Официальный сайт администрации Санкт-Петербурга

В Петербурге стартовало строительство маршрута Станция метро «Купчино» — поселок Шушары — Славянка. В пресс-службе Смольного особо подчеркнули, что работы начались в преддверии Дня строителя. Хотя данный факт не особо приглушает осадок, что до этого к ним не могли приступить три года — сроки старта постоянно переносили.

«Строительство этой трамвайной сети позволит создать порядка 1500 рабочих мест. Кроме того, заказы получат смежные отрасли: производство стройматериалов, электроники, металлообработка, транспортное и энергетическое машиностроение, ИТ-компании. Для работы на линии будет закуплено 22 современных низкопольных трамвая», — заверяют власти Северной столицы.

gov.spb.ru / Официальный сайт администрации Санкт-Петербурга

Концессионное соглашение о создании и использовании трамвайной сети было подписано еще в 2019 году. Тогда власти говорили, что скоростной транспорт является живым проектом, который начнут создавать в 2020 году. В 2023 году планировали закончить второй этап строительства.

«Первый трамвай должен быть запущен в середине 2022-го — он будет курсировать между «Купчино» и поселком Шушары», — рассказывал Владимир Омельницкий в марте 2019 года, будучи тогда главой администрации Пушкинского района.

Однако планы несколько изменились, и в 2021 в городе заговорили, что до этого велась работа только по разработке проекта планировки и его согласованию, поэтому запуск трамваев до Шушар запланирован на 2023 год, а до Славянки сеть дотянут годом позже.

О 2023-м речь, в частности, шла на ПМЭФ-2021, когда город впервые публично представил проект общественности. Обосновать серьезную задержку в Смольном не удосужились, не упоминают о ней и сейчас. Теперь Смольный все еще обещает успеть закончить строительство в 2024 году.

Пока строители ведут подготовительные работы, а потом начнут переустройство инженерных сетей.

gov.spb.ru / Официальный сайт администрации Санкт-Петербурга

В сообщении администрации Петербурга указано, что в бюджет города благодаря реализации проекта поступит свыше 20 млрд рублей, в консолидированный бюджет всех уровней — более 30 млрд рублей.

Трамвайную сеть на собственные и привлеченные средства создает концессионер «БалтНедвижСервис». После город должен будет вернуть эти деньги, писали НЕВСКИЕ НОВОСТИ. Рассчитывают сделать это за 30 лет за счет выручки от сбора платы за проезд. Однако финальная сумма инвестиций станет известна только после прохождения госэкспертизы. Очевидно, что проект может подорожать из-за инфляции и недоступности поставок части компонентов иностранного производства.

Проблема еще и в том, что все это чревато долговой ямой, из которой придется выбираться при помощи самих петербуржцев, отмечают эксперты. И иногда, как писали НЕВСКИЕ НОВОСТИ, такие обязательства сильно влияют на общее состояние с обеспечением транспортом в районе. Как, например, получилось с линией «Чижик», где создается впечатление, что людей как будто намеренно «загоняют» в трамвай, не обеспечивая необходимыми автобусными остановками.

Сейчас в густонаселенных Шушарах наблюдается огромная проблема с транспортной развязкой. Даже для того, чтобы оказаться возле станции «Шушары», жителям необходимо проделать множество манипуляций: добраться на общественном транспорте до станции метро «Купчино», собрав все пробки, а оттуда уже с пересадкой доехать до «Шушар».

Горожанам остается надеется, что строительство сети не застопорится, а запуск не принесет столько же неудобств, как транспортная реформа, которая активно проводится городом. Ранее НЕВСКИЕ НОВОСТИ писали, что транспортный беспредел Смольного заставляет жителей идти на крайние меры. Если власти не прекратят игнорировать требования петербуржцев, о ситуации собираются доложить президенту России.

Источник: nevnov.ru

Работа на линии в строительстве что это

Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает.

Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Автоматический цех – производственная единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий.

Автоматические линии классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой автоматической линии заготовки (изделия) загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая автоматическая линия – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении-спутнике. Транспортная система в этом случае должна обеспечить возврат спутников в начало линии.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, зетобразные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобный доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях – для изготовления шестерен, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей (корпуса насосов, блоки компрессоров и т.д.) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

2. Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины).

Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависимости от конфигурации изделий и требований точности обработки.

Для токарной обработки, например, валов широко используют токарно-копировальные, автоматы, в то время как для изготовления; изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

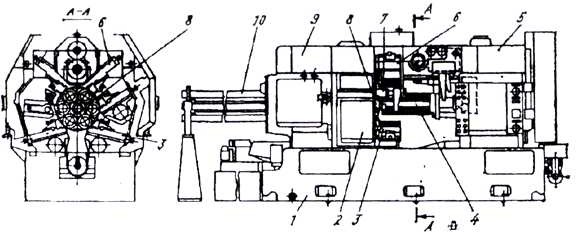

Многошпиндельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 1). В патронном исполнении их оснащают автооператором для загрузки заготовок и выгрузки отработанных деталей.

Рисунок 1. Шестишпиндельный токарный автомат: 1 – станина, 2 – передняя стойка, 3, 6 – поперечные суппорты, 4 – продольный суппорт, 5 – задняя стойка, 7 – шпиндель, 8 – шпиндельный блок, 9 – траверса, 10 – механизм поддержки прутков

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат.

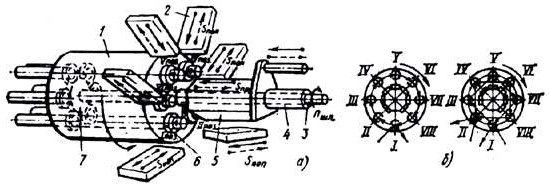

Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис 2), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока 1 последовательно подводятся к рабочим позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной гильзе 4 и имеющим продольную подачу 5пр от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т.е. так же, как и инструментальные шпиндели с независимым приводом.

Рис. 2. Многошпиндельный токарный автомат последовательного действия

Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения.

Большое число рабочих позиций шпинделей (6 – 8) позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентровошлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга.

На автоматической линии для токарной обработки колец конических подшипников в начале установлен автоматический бункер для накопления и выдачи штучных заготовок, а в конце – магазин (с вращающимися щетками). Транспортные устройства (конвейеры подводной и отводящий, подъемники, гибкая лотковая система) передают заготовки из бункера к многошпиндельным токарным автоматам, а обработанные кольца – к прессу клеймения и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние – на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором.

3. Роторные автоматические линии

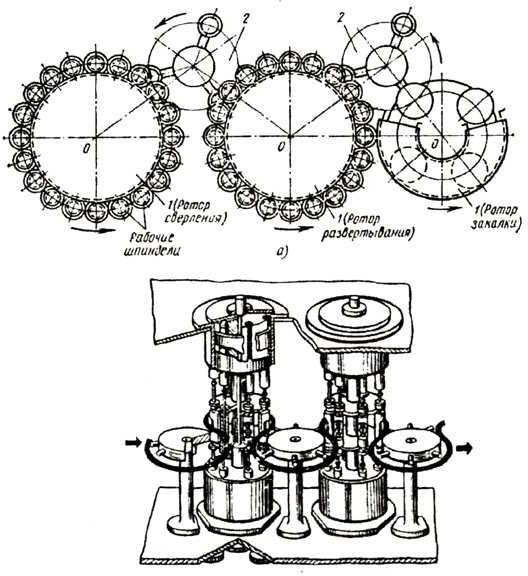

По структурному построению роторные линии существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 3) комплектуют из роторных автоматов, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии 1 осуществляется транспортными роторами 2.

Рис. 3. Принципиальная (a) и конструктивная (б) схемы роторной линии

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки со временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

4. Назначение гибкого автоматизированного производства

Гибкое автоматизированное производство (ГАП) – принципиально новая концепция в машиностроении, ведущая к созданию автоматизированного предприятия будущего.

Новое в концепции ГАП состоит в том, что ему свойственен централизованный способ производства, предусматривающий как можно более полную обработку деталей на одном оборудовании.

Новая концепция позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска новой продукции – путем автоматизации всего комплекса процессов производства и управления на базе ЭВМ и современных достижений в электронике и приборостроении. Переход с выпуска одного изделия на выпуск другого осуществляется без остановки технологического и другого оборудования (требуемая переналадка идет параллельно с выпуском предыдущего изделия). Обобщенным понятием, распространенным на все организационные структуры и виды ГАП, является понятие гибкая производственная система (ГПС).

ГПС – это несколько единиц технологического оборудования, снабженного средствами и системами, обеспечивающими функционирование оборудования в автоматическом режиме; при этом ГПС должна обладать свойством автоматической переналадки при переходе на производство новых изделий в пределах заданной номенклатуры. По организационным признакам ГПС подразделяют на следующие виды: гибкая автоматизированная линия (ГAJl), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ), гибкий автоматизированный завод (ГАЗ). ГАЛ и ГАУ состоят из гибких производственных моделей (ГПМ) или отдельных единиц технологического оборудования.

Под ГПМ подразумевается единица технологического оборудования, оснащенная системой ЧПУ или каким-либо другим устройством ПУ и функционирующая как самостоятельно, так и в составе ГПС; при этом все функции, связанные с изготовлением изделия, должны осуществляться автоматически.

5. Принципы создания ГПС

Принцип создания предполагает нахождение оптимального соединения универсальности и автоматизации в программно-управляемом и программноперенастраиваемом оборудовании.

Нахождение оптимума ГПС является задачей технико-экономического анализа ГПС для конкретной реализации.

ГПС строят на базе модулей. Под модулем понимают первичный элемент, выполняющий автономно или в составе ГПС более высокого уровня законченную операцию.

Являясь компонентом ГПС, модуль сам может состоять из компонентов. Компонент модуля, как и модуль, может быть самостоятельно разработан, изготовлен и внедрен, но присущие ему функции управления или технологические функции могут быть выполнены только в составе модуля.

ГПС представляет собой многоуровневую структуру, на самом нижнем уровне которой находятся гибкие автоматизированные модули, затем гибкие автоматизированные линии, следующие уровни – это ГПС участка, цеха, предприятия в целом.

Модуль и иерархичность позволяют создавать проекты любого необходимого уровня вплоть до автоматизированного предприятия.

Оборудование ГПС, как основное, так и вспомогательное, при смене изделий перенастраивается путем ввода новых управляемых программных модулей. Перенастройка модулей вручную допустима в минимальных объемах и только в случаях очевидной экономической неэффективности реализации программной перенастройки.

Построение ГПС с максимальным достижением предметной замкнутости обусловливается наибольшей эффективностью внедрения бригадных форм организации труда, повышением ответственности персонала за конечный результат труда.

Максимальная предметная замкнутость является необходимым условим сокращения длительности производственного цикла за счет уменьшения времени на межоперационное пролеживание, дополнительный контроль и транспортировку деталей и сборочных единиц с участка на участок, из цеха в цех и т.д.

6. Основные характеристики ГПС

Организационная основа ГПС – это групповое производство, являющееся формой организации дискретных (прерывных) производственных процессов, экономикоорганизационной основой которых является целевая подетальная специализация участков и цехов, а технологической составляющей – унифицированная групповая форма организации технологического процесса (ТП).

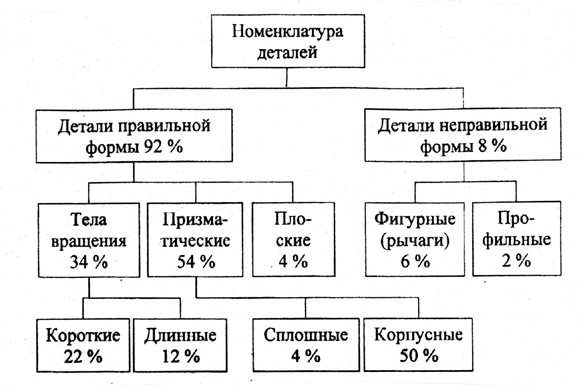

Основа технологической унификации ТП – классификация деталей и их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки, например классификация деталей машиностроения (рис. 4).

Рис. 4. Классификация деталей машиностроения

Группирование деталей для одновременной обработки на одной ГПС включает три группы условий:

- Геометрические параметры изделий, которые в основном определяют типоразмер включаемых в ГПС станков, при этом подобие формы или идентичность технологических переходов перестают играть решающую роль в составлении деталей, главными критериями становятся габариты и масса;

- Технологические параметры, определяющие возможность полной обработки каждой группы деталей на одном станке в одну – две операции или необходимость их доработки на других станках системы;

- Организационно-экономические характеристики, например обработка группы деталей для одновременного поступления на сборку, или группы деталей, обрабатываемых из одной заготовки. Группированию подлежат не только детали, но и функциональные узлы, стандартные детали и изделия

Опыт показывает, что в новое изделие обычно переходит 30–50 % деталей старых конструкций, 20–40 % модернизированных, 10–20 % создаются вновь.

Модификация и разработка новых деталей с использованием унифицированных поверхностей позволяет сократить их разнообразие и включить их в существующие группы деталей.

Принцип использования типовых и унифицированных поверхностей при проектировании деталей реализуется в САПР К, входящую в интегрированную производственную систему.

Технология обработки новых деталей также разрабатывается с учетом технологии трех обрабатываемых групп деталей, что позволит включить новые детали в эти же группы для обработки и на этих же ГПС.

Понятие гибкости производственной системы является многокритериальным и неоднозначным.

Многообразие задач, решаемых методами гибкой автоматизации, не дает возможности сформулировать единые методы количественной оценки гибкости, позволяющие сравнивать различные системы.

В практике целесообразно оценивать три формы гибкости:

- Структурную – это свобода в выборе последовательности обработки; возможность замены при выходе из строя любой единицы оборудования на аналогичную; возможность наращивания системы на основе модульного принципа;

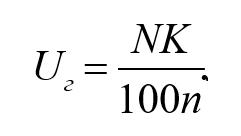

- Технологическую гибкость – способность производить заданное множество типов деталей различными способами; сравнения можно производить по индексу гибкости

- Организационную гибкость, которая в значительной мере определяет структуру ГПС.

где N – номенклатура деталей, выпускаемых системой за определенный период времени; К – доля деталей, изготавливаемых на системе впервые (процент обновления номенклатуры); п – число одинаковых деталей в партии;

По степени автоматизации ГПС выделяют:

- высокую степень, при которой реализуется автоматическое управление и трехсменный режим работы;

- среднюю степень – непрерывное автоматизированное управление при многостаночном обслуживании (коэффициент многостаночного обслуживания KM > 2);

- малую степень – коэффициент многостаночности KM 2.

Высокий уровень автоматизации ГПС достигается за счет значительного усложнения оборудования при существенном росте его стоимости. В связи с этим проблема обеспечения надежности приобретает особую актуальность.

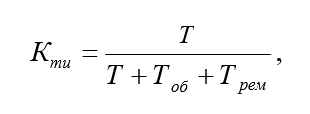

В качестве показателей оценки надежности ГПС используют

где T – суммарное время пребывания в работоспособном состоянии всех ГПМ в составе ГПС, ч; Tоб – суммарное время технического обслуживания всех ГПМ плюс суммарное неперекрываемое время технического обслуживания вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ в составе ГПС, ч; Tрем – суммарное время планового и непланового ремонта всех ГПМ плюс суммарное неперекрываемое время планового и непланового ремонта вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ.

7. Структура гибкой производственной системы

В настоящее время значительное повышение эффективности в машиностроении, особенно в мелкосерийном и серийном производстве, может быть достигнуто за счет широкого применения ГПС, управляемых с помощью ЭВМ.

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования (СОФ) в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений характеристик оборудования.

СОФ ГПС в автоматическом или автоматизированном режиме имеют следующие структурные составные части:

- Автоматизированную транспортно-складскую систему (ATCC) – систему взаимосвязанных автоматизированных транспортных и складских устройств с установкой в спутнике (на паллете) или другой транспортной таре (поддоне, кассете, в магазине) для временного накопления, распределения и доставки предметов производства и технологической оснастки к ГПМ, PTK или другому технологическому оборудованию ГПС. ATCC может выполнять автоматическое хранение, подачу на сборку элементов УСП, а также автоматическую мойку;

- Автоматизированную систему инструментального обеспечения (АСИО) – это взаимосвязанные устройства, оборудование и система управления, включая участки подготовки и настройки инструмента, его транспортировки, накопления, смены и контроля качества, обеспечивающие подготовку, хранение, автоматическую замену инструмента в магазинах, на станках;

- Автоматизированную систему удаления отходов (АСУО) – устройства с системой управления для удаления стружки и других отходов из зоны ГПМ, PTK и другого оборудования, включенного в ГПС;

- Систему автоматизированного контроля (САК) – систему контроля заданных параметров детали или изделия в процессе обработки, включающую контрольно-измерительную машину с ЧПУ, программируемые и моделирующие проверочно-испытательные машины, систему устройств и мер по контролю параметров поступающих заготовок и комплектующих изделий.

- параметры заготовок и номенклатуру деталей;

- готовую программу выпуска деталей, определяющую цикл изготовления;

- состав технологического оборудования;

- организацию производства обслуживания оборудования в процессе изготовления, переналадки, смены инструмента, приспособления, схватов, контроля деталей;

- диагностирование, управление оборудованием и ремонтом технических средств.

В настоящее время существуют три основных направления при построении структур автоматизированных участков, линий и цехов:

Источник: itexn.com

Профессиональная работа в AutoCAD. Способы задания толщин линий

При профессиональной работе в AutoCAD неизбежно встает вопрос о механизме задания толщины линий чертежа. Хотя данный вопрос может показаться мелким и не ст оящим рассмотрения, на самом деле он важен и требует тщательной проработки, особенно если рассматривается работа большого предприятия с передачей информации в электронном виде между структурными подразделениями.

Способы задания толщины линии описаны во многих источниках, но, к сожалению, анализ того или иного способа отсутствует.

В данной статье дается самое полное представление обо всех возможных способах, об их преимуществах и недостатках, чтобы можно было выбрать наиболее эффективный в тех или иных условиях.

В ранних версиях AutoCAD толщина линий определялась цветом объекта. Если быть более точным, при выводе на перьевой графопостроитель номер пера (а значит, и толщина линии) задавался в соответствии с номером цвета. Хотя перьевые графопостроители канули в Лету, методика использования теперь уже виртуальных перьев осталась и с успехом применяется.

Начиная с 10-й версии в AutoCAD появилась полилиния, которая могла иметь толщину, задаваемую пользователем. Поэтому во многих случаях чертежи стали выполняться с применением полилинии соответствующей толщины. Иногда даже использовался следующий механизм работы: сначала чертеж выполнялся в тонких линиях, после чего обрисовывался полилиниями требуемой толщины.

Начиная с 2000-й версии появились еще два способа задания толщины линий: посредством веса линии и с применением именованных таблиц стилей печати. Пользователи, которые впервые сели за AutoCAD, начали оперировать весом линии. А об именованных таблицах стилей печати вообще мало кто слышал.

Таким образом, в AutoCAD на данный момент существует четыре способа задания толщины линии. Рассмотрим более подробно каждый из них.

Толщина объектов определяется толщиной полилинии («толстой» полилинией)

Этот способ обладает следующими недостатками:

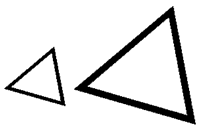

- при масштабировании объектов толщина линий также масштабируется (рис. 1), поэтому после выполнения команды приходится переопределять толщину объектов;

- толщина линии является атрибутом объекта, а не слоя, поэтому отсутствует гибкий механизм изменения толщины группы объектов, находящихся в одном слое;

- отсутствует возможность переопределения толщины объектов ссылочного файла. Если, например, строительная подоснова выполнена в толстых полилиниях и подключена как ссылочный файл, то изменить толщину линий строительной подосновы невозможно;

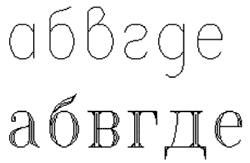

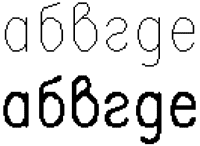

- для жирного начертания букв, например в заголовках, необходимо применять другой шрифт (имеются в виду векторные шрифты) — рис. 2;

- отсутствует стандартизация по использованию определенного набора толщин линий в пределах организации, проекта и т.п., так как пользователь может назначить объектам любую толщину;

- чертежи с «толстыми» линиями при разработке на экране отображаются небрежно, хотя это субъективное мнение авторов;

- при работе с видовыми экранами один и тот же объект в разном масштабе будет иметь различную толщину.

Однако у этого метода есть и преимущества:

- реальную толщину линии всегда видно на экране (принцип WYSIWYG );

- для распечатки чертежей дополнительно не требуется никаких таблиц, функционально задающих толщину линий, а значит, упрощаются процедуры вывода чертежа на печать и передача чертежей в другие системы;

- отсутствуют проблемы с распечаткой цветных чертежей.

Следует заметить, что толщина полилинии по приоритету является наивысшей. Это означает, что даже с применением веса или таблиц стилей печати толщина линий будет определяться именно толщиной полилинии.

Некоторые вышеприведенные недостатки являются критичными и в ряде случаев не позволяют использовать данный способ задания толщины линий объектов (например, при работе со ссылочными файлами и видовыми окнами).

Однако данный метод успешно применяется некоторыми программами, результатами работы которых является графический файл (формата DXF или DWG), — при таком подходе с выходными файлами отсутствуют проблемы при распечатке, которые могли бы возникнуть в случае использования других методов.

Также нельзя привести серьезных доводов (за исключением единого стандарта предприятия), однозначно исключающих данный способ при выполнении схем (технологических, функциональных и т.п.).

Толщина объектов определяется цветом (использование цветозависимых таблиц стилей печати)

В данном случае большую роль играют цвета объектов, и уже при настройке параметров листа (или модели) присоединяется цветозависимый стиль печати ( CTB-файл), который задает соответствие «цвет — толщина». CTB-файл ставит в соответствие не только толщину (а точнее, вес) линии каждому цвету, но и цвет объекта при печати, заливку, тип линии и прочие параметры.

Рассмотрим палитру цветов AutoCAD (рис. 3).

Вначале кажется, что дополнительные цвета (цвета, номер которых больше 9, — на рисунке они расположены в верхней части) сгруппированы странным образом. Если же принять, что одна строчка цветов (заметим, что в пределах строчки номера цветов оканчиваются на одну и ту же цифру) соответствует одной толщине, все встает на свои места.

Например, примем, что пятая строчка сверху будет соответствовать толщине линии 0,5 мм. Тогда, если номер цвета оканчивается на 0, его толщина будет равна 0,5 мм — таким образом, по цвету объекта очень легко определить его толщину.

В каждой строке представлены все цвета, поэтому, присваивая каждой полосе свой цвет, мы получаем, что в пределах заданной толщины можно выбрать любой цвет. Например, в нашем случае объектам, которые будут печататься толщиной 0,5 мм, мы можем присвоить цвет и 50 (желтый) и 10 (красный), и 130 (голубой) и др.

Заметим, что палитра дополнительных цветов также разделена на две части: вверху приведены четные номера, внизу — нечетные. Этим можно воспользоваться для дополнительной градации. Например, если принять, что четные цвета будут выводиться как есть, то есть в цвете, а нечетные — черным цветом.

Применение цветозависимых стилей печати

Данный способ имеет следующие преимущества:

- при изменении масштаба толщина линии не меняется (рис. 4);

- по этой же причине при работе с видовыми окнами один и тот же объект в разных масштабах будет иметь одну и ту же толщину;

- цвет линии является атрибутом слоя, что позволяет гибко менять толщину определенного набора объектов (выполненных в одном слое), а также толщину объектов ссылочного файла;

- позволяет задавать жирное начертание, не меняя тип шрифта (имеются в виду векторные шрифты) — рис. 5;

- используемый набор толщин унифицирован и определяется соответствующей таблицей стилей печати.

Однако этому методу присущи и недостатки, а именно:

- реальную толщину линии не всегда видно на экране;

- существуют проблемы при выводе цветных чертежей.

К недостаткам можно было бы отнести и наличие стиля печати для корректной распечатки. Однако, если посмотреть с другой стороны, стиль печати обеспечивает унификацию толщин линий и недостатком не является.

Что касается распечатки цветных чертежей, то здесь есть несколько выходов из положения:

- использовать отдельный CTB-файл, где веса линий не переопределять, а из каждой полоски переопределить на черный только один цвет, а остальные оставить как есть. В этом случае спектр цветов будет ограничен, но чертеж — это не рисунок, задача по реальному отображению цветов здесь не ставится, а для чертежей данной палитры будет вполне достаточно;

- применять отдельный CTB-файл, где веса линий не переопределять, а в чертежах толщину линий задавать весом слоя/объекта;

- несколько необычный, но самый эффективный вариант: для того чтобы объект распечатался в цвете, ему (или соответствующему слою) следует задавать цвет не из стандартной палитры, а из цвета в формате RGB или HSL.

Теперь рассмотрим нюансы отображения толщины линий на экране. Конечно, можно выполнять чертежи без визуальной ориентации на толщину линии, однако в некоторых случаях отображение реальных толщин линий бывает полезным, например, чтобы проконтролировать, не будут ли линии при печати сливаться. Причем если линии на экране хорошо различимы, то при печати они могут слиться и станут неразличимы. Пример приведен на рис. 6.

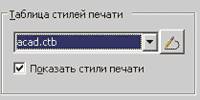

Для отображения толщины объектов в соответствии со стилем печати необходимо в параметрах листа (к сожалению, в пространстве модели этого сделать нельзя) установить таблицу стиля печати и поставить флажок «Показать стили печати» (рис. 7), а также включить кнопку отображения веса линии в строке состояния. Теперь начинается самое интересное. Если в параметрах листа масштаб отображения установлен 1:1 или близкий к нему, то в пространстве листа мы увидим реальную толщину линии. А если масштаб отличен от 1:1, то вес линии в большинстве случаев не будет отражать ее реальную толщину, которой будут печататься объекты, независимо от переключателя «масштабировать веса линий».

Данный недостаток присущ не только этому способу задания толщины линий объектов, но и всем приведенным далее.

Задание толщины линии весом, без использования таблиц стилей печати

Начиная с AutoCAD 2000 появилась возможность задавать вес линий как атрибут слоя и объекта. Поскольку это наиболее очевидный способ, он зачастую и применяется.

Данный метод имеет следующие недостатки:

- отсутствует стандартизация по использованию строго определенного набора толщины линий в пределах организации, проекта и т.п.;

- отсутствует возможность изменить толщины линий у пакета чертежей;

- реальную толщину линии не всегда видно на экране;

- отсутствует возможность управления отображением конца линии, цветом объектов и некоторыми другими свойствами.

Последний недостаток продемонстрирован на рис. 8, где приведены две линии, начинающиеся с одной координаты X. Для тонких линий тип конца большого значения не имеет, а для толстых — весьма важен. Управлять им можно только при помощи таблиц стилей печати.

Преимущества данного метода:

- нет проблем с выводом на печать цветных чертежей;

- при изменении масштаба толщина линии не меняется;

- по этой же причине при работе с видовыми окнами один и тот же объект в разных масштабах будет иметь одну и ту же толщину;

- вес линии является атрибутом слоя, что позволяет гибко менять толщину определенного набора объектов (выполненных в одном слое), а также толщину объектов ссылочного файла;

- позволяет задавать жирное начертание, не меняя тип шрифта (имеются в виду контурные шрифты).

Очень часто этот способ совмещается с использованием цветозависимых таблиц стилей печати, когда при печати выбирается стиль monochrome. ctb, где всем цветам присвоен черный цвет, а толщина определяется объектом/слоем. Однако для управления отображением конца линий объектов необходимо создать и настроить свой стиль печати.

Использование именованных таблиц стилей печати

В этом случае появляется дополнительный атрибут (у слоя и у объекта), который определяет, как данный объект будет выводиться на печать.

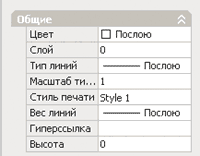

Если чертеж выполнен на основе шаблона, ориентированного на именованные таблицы стилей печати (например, acadISO — Named Plot Styles.dwt), то в свойствах слоя и объекта появляется дополнительный атрибут для изменения — стиль печати (рис. 9).

Если же требуется создать файл без использования шаблона, то в настройках AutoCAD на закладке «Печать/Публикация», кнопка «Таблицы стилей печати», следует задать тип стилей печати (цветозависимые или именованные) при создании нового чертежа без шаблона.

При применении именованных стилей печати цвет объекта будет задавать цвет объекта на экране, а вот как объект будет распечатан (толщина линии, тип концов, затенение, цвет линии), определяется дополнительным свойством объекта/слоя — стилем печати.

Единственным недостатком данного метода является то, что реальную толщину линии не всегда видно на экране.

Преимущества данного метода такие же, как и у способа с использованием цветозависимых таблиц стилей печати, к тому же проще выполнять цветные чертежи.

Прежде чем выбирать наиболее оптимальный способ задания толщины линии, нужно ответить на вопрос, для чего она нужна. Толщина линии предназначена для восприятия объектов. Объекты на черно-белых чертежах можно различать либо по типу линии, либо по толщине. Причем при выполнении чертежей используются не более трех толщин. Чертежи в бумажном виде являются конечной продукцией проектировщика, а работает он с электронной версией на компьютере.

Человек воспринимает информацию на экране компьютера гораздо лучше, если она выделена цветом, а не толщиной линий. Во-первых, при небольшом масштабе линии разной толщины будут выглядеть одинаково и различать объекты будет невозможно. Во-вторых, монитор имеет конечную разрешающую способность, что не дает возможности так же хорошо, как на бумаге, воспроизводить толстые линии. Более того, если человек хорошо различает линии до трех типов толщин, то цветов — два десятка, благодаря чему можно закодировать гораздо большее число объектов и удобочитаемость чертежа повысится.

Итак, для чертежей на бумажном носителе толщина линии является наиважнейшей характеристикой объекта; для чертежей в электронном виде, а именно с ними и работает проектировщик, наиважнейшей характеристикой объекта является цвет.

Каким же образом задавать толщину линии? На первый взгляд оптимальным способом является использование именованных таблиц стилей печати. В этом случае применяется один STB-файл для распечатки как цветных, так и черно-белых чертежей. Цвет определяет объекты на экране, а в случае цветных чертежей — и при печати.

Толщина линий, типы концов и т.п. задаются через атрибут объекта/слоя — стиль печати. Однако у этого способа есть один довольно серьезный недостаток — очень сложно преобразовывать чертежи, выполненные на основе цветозависимых таблиц печати, если чертеж уже готов, требуются определенные усилия для его конвертации. Это и является сдерживающим фактором, учитывая, что более 90% пользователей AutoCAD сознательно или несознательно работают с чертежами, созданными на основе цветозависимых таблиц стилей печати.

Если сравнивать способы применения цветозависимых таблиц стилей печати и использование веса, то, на мой взгляд, первый способ предпочтителен, так как в этом случае обеспечиваются унификация по толщинам линий и возможность задания типов концов объекта. Однако нужен стандарт предприятия, чтобы пользователи применяли единый набор таблиц стилей печати, а не каждый свой.

В условиях маленькой организации более эффективным может быть использование только веса объектов.

«Толстые» полилинии при разработке чертежей, основанных на планах, использовать категорически нельзя. Такие чертежи при комплексной работе содержат ссылочные файлы и видовые окна, а, как уже было сказано, в этих случаях «толстые» полилинии применяться не могут. При разработке же схем, особенно когда требуется оценить зазор между линиями, который получится при распечатке (например, при проводке электрических шин), использование такой методики оправданно. Хотя обычно схемы строятся с определенным шагом, поэтому необходимый зазор между линиями обеспечен.

В данной статье был сделан анализ различных способов задания толщины объектов. Какой из способов выбрать — зависит от конкретных условий эксплуатации, и в конечном счете решение остается за CAD-администратором предприятия.

Источник: sapr.ru