Расчет потребного количества лесоматериалов производится по каждой детали отдельно, в том числе отдельной строкой на основу, на облицовку пластей, на облицовку кромок. Размеры каждый детали определяются по спецификации, по сборочному чертежу изделия и деталировочным чертежам курсового проекта по дисциплине «Основы конструирования столярно-мебельных изделий».

Размеры деталей в чистоте, материал, количество деталей в изделии заносим в графы 1,2,3,4,5,6,7, таблицы 8 «Расчет лесоматериалов на изделие»

Размеры припусков находим по «Справочнику мебельщика», 1985- 1976г. и определяем размеры заготовок, заносим их размеры в гр 9,1.0,11: или по таблицам № 5, 6, 7. 8, 9, 11, 12, 13, 14 приложения.

Переходя от размеров деталей в чистоте к размерам заготовок, следует учесть те припуски на обработку – добавки к размерам в чистоте, которые необходимы для того, чтобы при окончательной обработке поверхности получить детали требующихся размеров и необходимой шероховатости обработки. Припуск должен быть оптимальным, а объем отходов минимальным.

РАСЧЕТ КАЛЕНДАРНОГО ПЛАНА НАЧАЛО

Для стабильного протекания обработки заготовки на каждой операции необходимо обеспечить снятие определенного минимального слоя по всей обрабатываемой поверхности. Процесс цилиндрического фрезерования будет протекать стабильно, если толщина снимаемого слоя будет не менее 0,6 мм с одной стороны. Если установить толщину снимаемого слоя менее этой величины, то биение ножевого вала и деформация древесины усилиями резания в сочетании могут местами не удалять этой слой. Поверхность заготовки в некоторых местах окажется необработанной. При пилении длина отпиливаемого отрезка должна быть не менее 1,5 мм.

Для шлифования деталей, обработанных фрезерованием, необходим припуск 0,3 мм, для поверхности после пиления – 0,8 мм. При цикловании припуск должен быть в пределах 0,1 – 0,2 мм.

Гр 9 =Д заг = Д чист + припуск

Гр 10 = Ш заг = Ш чист + припуск

Гр 11 =Т заг = Т чист +припуск

Заносим данные в графы 9,10,11 таблицы 8.

Величина припусков на облицовочный материал пластей (стр., лущ. и син шпон) добавляют на размер заготовки основы детали, с учетом направления волокон (роста) натурального и синтетического шпона.

Определяем стандартную толщину заготовок и заносим ее в графу 12

Для пиломатериалов с учетом размеров заготовок по толщине. (ГОСТ 8486-99, ГОСТ 7897-83) для пиломатериалов хвойных и лиственных пород ( Тдос= 25; 32, 40, 50, 60, 70, 80, 90, 100).

ГОСТ 10632-89 — для ДСтП

ГОСТ 4598 — 86 для ДВП

ГОСТ 3916-89 — фанера клееная

ГОСТ 2977 — 82 — шпон строганный

Определяем коэффициент технологических отходов соответственно вида материала по «Справочнику мебельщика» или по таблице № 16 приложения и заносим его в графу 14 таблицы №8.

Определяем коэффициент полезного выхода лесоматериалов по «Справочнику мебельщика» или таблице 15 приложения и заносим в графу 16, таблицы 8.

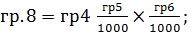

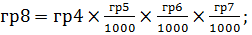

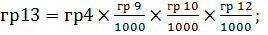

Производим расчет потребности лесоматериалов в чистоте, заготовки, сырье в метрах, кубических или метрах квадратных в зависимости от вида лесоматериала.

(м 2 .) (для ДСТП, ЛДСтП, шпона, РП, ДВП)

( м. 3 ) (для пиломатериалов)

(м.ног)

(м 3 ) (для пиломатериалов)

; (м 2 .) (для ДСТП, ЛДСтП, шпона, РП, ДВП)

(пог./м)

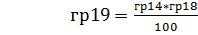

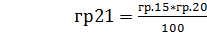

гр. 15 =rp.l3x гр.14

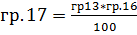

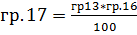

гр.17 = грІ5 х гр16

После окончания расчета по каждой детали подводим итог суммируя по видам материалов по графам: в чистоте (гр.8), в заготовке (гр.15) и в сырье (гр.17).

Бруски заполнения рамочной двери имеющего в чистоте размеры в 1413 79×40 мм. Припуски на фрезерование и фугование с двух сторон для заготовок из древесины хвойных пород должны быть по толщине 5,5 мм, а по ширине 5.0 мм. Величина припусков по длине для чистового торцевания 15 мм. (1413+15)×(79+5)×(40+5). (см. приложение таблицы 6 и 7; )Вертикальные и горизонтальные бруски рамочной двери склеиваются по ширине, поэтому для снятия свесов по толщине после склеивания устанавливается дополнительный припуск в размере 2 мм (примечание таблицы № 6). Размер заготовки 1428×84×(45+2)=1433×84×47 мм. Исходя, из этих размеров заготовки берем доску стандартной толщиной 50 мм.

Таким образом , размеры бруска в заготовке составляют 1428×84×50 мм

Расчет объема заготовки (гр. 13) ведем по стандартной толщине 50 мм

Вертикальный брусок рамочной двери имеющего в чистоте размеры в 2173 110×40 мм. Припуски на фрезерование и фугование с двух сторон для заготовок из древесины хвойных пород должны быть по толщине 6,5 мм, по ширине 7,0 мм, по длине 20 мм. (2173+20)×(110+7)×(40+6,5) мм. Вертикальные и горизонтальные бруски рамочной двери после сборки обрабатываются по периметру и толщине для снятия свесов.

Припуски для данной операции определяются по таблице № 14 приложения в зависимости от размера сборочной единицы рамы размером 2173×750×40 мм, т. е. для снятия свесов по толщине детали 1,5 мм, на опиливание 12 мм, на фрезерование по ширине 4 мм. Таким образом , размеры бруска в заготовке составляют (2173+20+12)×(110+7,0+4)×(40+6,5+1,5) = 2205×121×48,0 мм. Исходя, из этих размеров заготовки берем доску стандартной толщиной 50 мм.

Приложение №1, получаем размер заготовки с учетом стандартной толщины доски

Расчет объема заготовки (гр. 13) ведем по стандартной толщине 50 мм.

Примечание: Если при обработке рамы отсутствует технологическая операция опиливание по периметру, то припуск по длине бруска рамы равна величине припуска по ширине рамки – 4 мм. (2173+20+4)×(110+7,0+4)×(40+6,5+1,5) = 2297×121×48,0 мм.

Технологическая часть

2.1 Расчет количества материалов на годовую программу

Расчет количества материалов по «ведомости расчета лесоматериалов»

(см. приложение А)

2.2 Расчет количества отходов по видам материалов

При механической обработке весь материал рассчитывается по видам продукции, отходов и потерь. Это распределение называется балансом древесины. Структура баланса отражает рациональность использования древесины и зависит от различных факторов: способов распиловки, размеров и качества сырья, толщины пил и др.

Баланс перерабатываемых сырья и материалов на годовую программу.

| № п/п | Наименование статей расхода | Наименование материала |

| сосна | ||

| % | м 3 | |

| Расход сырья | 100% | |

| Чистый выход деталей | 51,5% | |

| Деловые отходы | 17,9% | |

| Топливные отходы | 32% | |

| I | ДСтП | |

| расход сырья | 2825,6 | |

| чистый выход деталей | 86,14 | 2433,93 |

| деловые отходы | 4,2 | 118,8 |

| топливные отходы | 72,87 |

Расчет баланса отходов

По полученным результатам таблицы 8 — заполняем сводную таблицу 9

«Расчет баланса отходов лесоматериалов».

Итоговые суммарные данные отдельно по каждому виду материалов из граф 8,15,17 (из таблицы 8 «Расчет лесоматериалов») переводим в m j (если итог в м.кв., то нужно умножить на стандартную толщину материала в метрах), затем его умножаем на программу по заданию и заносим в графу 3,4,5 таблицы 9 «Расчет баланса отходов».

гр, 3 = ∑гр17 •Т •П год -для ДСТП, ЛДСтП, ДВП, строг шпона

гр. 3 = ∑гр 17 • Т• Ш- П гол — где Ш кромочного материала = 0,024 мм

гр. 4 = ∑гр l5 • Т• Пгод

гр. 4 — ∑гр 15 • Т• Пгод • Ш — где Ш кромочного материала = 0,024мм

гр. 5 = ∑гр 8 • Т• Пгод

гр. 5 = ∑гр 8 • Т• Пгод *Ш — где Ш кромочного материала = 0018

где графы 17,15,8 принимают из таблицы расчета потребности лесоматериалов

Т — толщина материал стандартная, в метрах

ДСтП = 0,016 (или 0,018)

Строг, шпон = 0,0008

гр. 6 = гр.3 – гр. 4; (для п/м, ДСтП, Л ДСтП, ДВП, фанеры )

гр. 8= гр.6 х 0,25 (для п/м , ДСтП. Л ДСтП, ДВП, фанеры)

гр. 7 = гр. 6 (для МКР и материалов облицовочных)

гр.8 = (—) так как нет опилок для МКР, строганного и лущеного шпона, РП

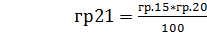

гр. 10 = гр 9 х 0,9 (для плитных материалов; шпона, РП)

гр. 10 = гр.9 (для МКР);

гp. l 1 = (–) для РП, шпона, ДСтП, ДВП, ФК(стружек нет)

гр. 10 = гр.9х 0,20для п/м »

гр. 11 = гр. 9 х 0,70 для пиломатериалов

гр, 12 = гр. 9 х0,10; для п/м,

гр. 13 = гр 7 + гр. 10;

гр. 15 = гр.8 н-гр. 12;

гр. 16, 18,20 табличные данные процентов на деловые отходы

.

.

.

гр. 22 = (rp.13-rp.17) т (гр. 14-грЛ9) + (гр. 15-гр.21)

Программа 20000 шт.

| наименование материалов | единица измерения | гр 8 | гр. 15 | гр. 17 | |||

| сумма | м 3 на программу | сумма | м 3 на программу | сумма | м 3 на программу | ||

| ДСтП | м 2 | 7,606 | 2433,93 | 8,122 | 2599,04 | 8,83 | 2825,6 |

| хв.пор. | м 3 | 0,0591 | 0,0894 | 0,144 | |||

| стр. шп. | м 2 | 11,218 | 179,488 | 12,925 | 206,8 | 20,837 | 333,392 |

| ПВХ | п/м | 11,424 | 8,225 | 12,743 | 12,233 | 13,136 | 12,61 |

ДСтП на программу: (сумма гр.8×0,016×20000) = (7,606×0,016×20000) = 2433,93, м 3 ;

(сумма гр.15×0,016×20000) = (8,122×0,016×20000) = 2599,0, м 3 ;

(сумма гр.17×0,016×20000) = (8,83×0,016×20000) = 2825,6, м 3 ;

хвойная порода: (гр.8×20000) = (0,0591×20000) = 1182, м 3 ;

(гр.15×20000) = (0,0894×20000) = 1788, м 3 ;

(гр.17×20000) = (0,144×20000) = 2880, м 3 ;

строганный шпон: (сумма гр.8×0,0008×20000) = (11,218×0,0008×20000) = 179,488, м 3 ;

(сумма гр.15×0,0008×20000) = (12,925×0,0008×20000) = 206,8, м 3 ;

(сумма гр.17×0,0008×20000) = (20,837×0,0008×20000) = 333,392, м 3 ;

ПВХ (сумма гр.8×0,002×20000) = (11,424×0,002×0,018×20000) = 8,225, м 3 ;

(сумма гр.15×0,002×20000) = (12,743×0,002×0,024×20000) = 12,233, м 3 ;

(сумма гр.17×0,002×20000) = (13,136×0,002×0,024×20000) = 12,61, м 3 ;

(сумма гр.15×0,0005×0,024×20000) = (14,152×0,0005×0,024×20000) = 3,396, м 3 ;

(сумма гр.17×0,0005×0,024×20000) = (14,592×0,0005×0,024×20000) =3,502, м 3 ;

| № п/п | Наименование материала | Годовой расход на программу | Отходы от раскроя» м 3 . | Отходы от механической обработки, м 3 . | Всего отходов, м 3 . | том числе деловые,м 3 . | Кол- во толивных отход ов | |||||||||||

| в сырье | в заготовке | в чистоте | всего | В том числе | Всего | Обрезки 20% | Стрүж ки 70% | Опилки 10% | Обрез ки | стружка | опи лки | Обрезки | Стружки | Опилки | ||||

| Обрез ки 75% | Опил ки 25% | % | Кол-во | % | Кол- во | % | Кол-во | |||||||||||

| IS | ||||||||||||||||||

| ДСтП | 2825,6 | 2599,04 | 2433,93 | 226,56 | 169,92 | 56,64 | 165,11 | 148,6 | — | 16,51 | 168,52 | — | 23,15 | 109,54 | — | 9,26 | 72,87 | |

| хв.пор. | 121,2 | 424,2 | 60,6 | 940,2 | 424,2 | 276,06 | 235,05 | 169,68 | 110,42 | 1125,31 | ||||||||

| стр. шп. | 333,392 | 206,8 | 179,488 | 126,592 | 126,488 | — | 26,482 | 23,834 | — | 2,648 | 150,322 | — | 2,648 | 30,06 | — | 1,059 | 121,85 | |

| син. шп. | 75,24 | 61,155 | 50,499 | 14,085 | 14,085 | — | 10,656 | 9,59 | — | 1,0656 | 23,675 | — | 1,0656 | 4,735 | — | 0,426 | 19,58 | |

| ПВХ | 11,56 | 10,877 | 10,05 | 0,683 | 0,683 | — | 0,827 | 0,827 | — | 0,683 | 0,827 | — | — | — | — | — | — | 1,51 |

| ЛДСтП | 531,2 | 489,08 | 479,04 | 53,12 | 39,84 | 13,28 | 10,04 | 9,036 | — | 1,004 | 48,876 | — | 14,284 | 31,769 | — | — | 5,714 | 25,677 |

| МКР-3 | 2,136 | 2,073 | 1,44 | 0,063 | 0,063 | — | 0,633 | 0,663 | — | 0,063 | 0,633 | — | — | — | — | — | 0,696 |

| ИТОГО: -ТОПЛИВНЫХ ОТХОДОВ -деловых отходов |

проверка расчета баланса отходов

гр. 9 = гр.10 + гр.11 + гр.12

Раскрой шпона производится на гильотинных ножницах, где нет опилок и стружек, поэтому гр.8 прочерка, а графа 7 – 100%.

гр. 6 = гр.3 – гр. 4; (для п/м, ДСтП, Л ДСтП, ДВП, фанеры )

гр. 8= гр.6 х 0,25 (для п/м , ДСтП. Л ДСтП, ДВП, фанеры)

гр. 7 = гр. 6 (для МКР и материалов облицовочных)

гр.8 = (—) так как нет опилок для МКР, строганного и лущеного шпона, РП

гр. 10 = гр 9 х 0,9 (для плитных материалов; шпона, РП)

гр. 10 = гр.9 (для МКР, ПВХ);

гp. l 1 = (–) для РП, шпона, ДСтП, ДВП, ФК(стружек нет)

гр. 10 = гр.9х 0,20для п/м »

гр. 11 = гр. 9 х 0,70 для пиломатериалов

гр, 12 = гр. 9 х0,10; для п/м,

гр. 13 = гр 7 + гр. 10;

гр. 15 = гр.8 +гр. 12;

гр. 16, 18,20 табличные данные процентов на деловые отходы

.

.

.

Источник: poisk-ru.ru

РАСЧЕТ ДРЕВЕСНЫХ МАТЕРИАЛОВ

Основным направлением в проектировании и производстве мебели является всемирная унификация элементов и деталей, позволяющая улучшить качество и технологичность изделий, чаще производить смену ассортимента, получить дополнительный прирост мощностей, высвободить численность рабочих и обеспечить рост производительности труда. Мебельная индустрия развивается на основе улучшения организации производства за счет его концентрации при расширении технологической специализации межотраслевой кооперации; совершенствование технологии путем внедрения перспективных технологических процессов; комплексного решения вопросов механизации и автоматизации.

В данном курсовом проекте проектируется технологический поток для производства тумбы.

Целью курсового проектирования является разработать технологический поток, имеющий высокую производительность труда, загрузку оборудования и как результат – получение прибыли от производства данного изделия. Для этого рассчитаем потребность в древесных материалах, выберем оборудование, рассчитаем производительность и трудозатраты.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ИЗДЕЛИЯ

В данном курсовом проекте рассмотрена тумба для хранения белья в ящике и на полке в сложенном виде. Тумба отвечает требованиям удобства в эксплуатации, согласованности с размерами вещей и предметов хранящихся в ней.

Тумба выполнена в едином конструктивно – технологическом стиле. Обозначение по чертежу: БИ. 030. 00. 00.

00.

Тумба состоит из двух вертикальных стенок, двух горизонтальных стенок, ящика для хранения белья передвигающегося на брусках и двух распашных дверей.

Щитовые элементы изготовлены из древесностружечной плиты марки П-А, 1, М, Е1, облицованной строганым шпона ясеня 1-2 сорта. Облицовывание кромок производится материалом кромочным на основе бумаг, пропитанных термореактивными полимерами ТУ 13. 617 – 81. Бруски выполнены из березы 2-го сорта, задняя стенка – из древесноволокнистой плиты.

Все остальные показатели должны отвечать требованиям ГОСТ 13025.2 «Мебель бытовая. Функциональные размеры». На все размеры установлены допуски и посадки согласно ГОСТ 6449 .

Защитно – декоративные покрытия выполняются по ОСТ 13 – 27 – 82 «Покрытия защитно-декоративные на мебели из древесины и древесных материалов. Классификация и обозначения», с сохранением натурального цвета древесины.

Перечень нормативно-технической документации на применяемые материалы:

ГОСТ 10632. Плиты древесностружечные;

ГОСТ 2695. Пиломатериалы лиственных пород;

ГОСТ 2977. Шпон строганый;

ГОСТ 3616. Фанера клееная;

ГОСТ 8904. Плиты ДВП;

ТУ 13. 771– 84. Материал кромочный.

ФУНКЦИОНАЛЬНЫЙ АНАЛИЗ

Назначение – для оборудования жилого интерьера.

Функциональные признаки – для хранения белья в ящике и на полке в сложенном виде.

Функциональные требования: ГОСТ 13025.2

Конструктивно-технологические признаки – на полупроходных опорных вертикальных стенках (тип 4 по ОСУ).

Изделие имеет одно отделение в нижней части. Отделение служит для хранения полотенец, сорочек и прочего белья в одну стопку в сложенном виде в продольном направлении. В верхней части тумбы имеется выдвижной ящик для хранения белья. Нижнее отделение имеет накладные распашные двери.

На рис.1 представлен общий вид изделия.

Расчет габаритных размеров изделия.

Н = 1020 + 17 + 98 = 1135 мм.

В = 1090 + 17+17 = 1124 мм.

Г = 332 + 4 + 17= 353 мм.

Рис. 2.1. Общий вид тумбы.

РАСЧЕТ ПОТРЕБНОСТИ В МАТЕРИАЛАХ

ТЕХНОЛОГИЧЕСКАЯ СПЕЦИФИКАЦИЯ НА ИЗДЕЛИЕ

Технологическая спецификация на изделие

| Обозначение по чертежу | Наименование сборочных единиц и деталей | Вид материала, порода | Сорт, марка | Количество в изделии, шт. | Размеры сборочных единиц и деталей, мм |

| Длина, l | Ширина, b | Толщина, h | |||

| БИ 030.01.00.00 | Стенка вертикальная | 17* | |||

| БИ 030.02.00.00 | Основа | ДСтП | П-А, 1,М, Е1 | ||

| Облицовка пласти | Шпон строганный, ясень | 1 сорт | 0,8 | ||

| Облицовка кромки продольной | Пластик кромочный | МКРП | 0,4 | ||

| Облицовка кромки поперечной | Пластик кромочный | МКРП | 0,4 | ||

| БИ 030.03.00.00 | Стенка горизонтальная | 17* | |||

| Основа | ДСтП | П-А,1,М, Е1 | |||

| Облицовка пласти | Шпон строганный, ясень | 1 сорт | 0,8 | ||

| Облицовка кромки продольной | Пластик кромочный | МКРП | 0,4 | ||

| Облицовка кромки поперечной | Пластик кромочный | МКРП | 0,4 | ||

| БИ 030.04.00.00 | Стенка горизонтальная | 17* | |||

| Основа | ДСтП | П-А,1,М, Е1 | |||

| Облицовка пласти | Шпон строганный, ясень | 1 сорт | 0,8 | ||

| Облицовка кромки продольной | Пластик кромочный | МКРП | 0,4 | ||

| БИ 030.05.00.00 | Дверь | 17* | |||

| Основа | ДСтП | П-А,1,М, Е1 | |||

| Облицовка пласти | Шпон строганный, ясень | 1 сорт | 0,8 | ||

| Облицовка кромки продольной | Пластик кромочный | МКРП | 0,4 | ||

| Облицовка кромки поперечной | Пластик кромочный | МКРП | 0,4 | ||

| БИ 030.06.00.00 | Ящик | ||||

| БИ.030.06.01.00 | Стенка накладная | ||||

| БИ.030.06.01.01 | Основа | ДСтП | П-А,1,М, Е1 | ||

| БИ.030.06.01.02 | Облицовка пласти | Шпон строганный, ясень | 1 сорт | 0,8 | |

| БИ.030.06.01.03 | Облицовка кромки продольной | Пластик кромочный | МКРП | 0,4 | |

| БИ.030.06.01.04 | Облицовка кромки поперечной | Пластик кромочный | МКРП | 0,4 | |

| БИ 030.06.00.01 | Стенка передняя | Фанера | ФК, сорт1 | ||

| БИ 030.06.00.02 | Стенка боковая | Фанера | ФК, сорт1 | ||

| БИ 030.06.00.03 | Стенка задняя | Фанера | ФК, сорт1 | ||

| БИ 012.06.00.04 | Дно | ДВП | Т-350 | ||

| БИ.030.00.00.01 | Стенка задняя | ДВП | Т-350 | ||

| БИ.030.00.00.02 | Брусок | п/м листв. береза | 2 сорт |

РАСЧЕТ ДРЕВЕСНЫХ МАТЕРИАЛОВ

Норму расхода материала рассчитывают в единицах учета: пиломатериалы, плиты столярные – в м 3 , фанеру клееную, шпон лущеный, древесноволокнистые плиты – в м 2 , кромочный пластик – в м. Исходные данные для расчета потребности в древесных материалах представлены в виде технологической спецификации – таблица 3.1.

Объем пиломатериалов, стружечных и фанерных плит, фанеры и лущеного шпона определяются по следующей формуле:

Vд = l ∙ b ∙ h ∙ n ∙ 100 / 10 9 , (3.1)

где l, b, h – соответственно номинальные размеры по длине, ширине, толщине деталей, мм;

n – количество деталей в одном изделии, шт.

Площадь облицовочных материалов и древесноволокнистых плит определяется по формуле:

Sд = l ∙ b ∙ n ∙ 100 / 10 6 , (3.2)

Длина кромочного пластика определяется по следующей формуле:

Lд = l ∙ n ∙ 100 / 10 3 , (3.3)

Размеры брусковых деталей мебели должны соответствовать унифицированным, [1, П. 1, с. 50].

В графах 10, 11, 12 указывают припуски на обработку по длине l1, ширине b1 и толщине h1. Для пиломатериалов с абсолютной влажностью выше 20 % назначают дополнительные припуски на усушку до влажности 8 % по ширине детали b2 и толщине h2. Для кромочного материала на основе бумаг, пропитанных термореактивными полимерами, устанавливают припуск по длине l1 на две стороны 80 мм.

Припуски не учитывают при расчете заготовок в виде филенок, задней стенки изделия, дна ящика, которые после раскроя древесных материалов не обрабатываются по периметру.

В графах 13…16 записывают размеры заготовок, учитывающие размеры детали и припуски на обработку. Заготовки могут быть однократными и кратными.

При расчете габаритных размеров однократных заготовок определяют длину l3, ширину b3, толщину расчетную h3 и стандартную hст:

где l1 – припуск на обработку деталей по длине, мм.

где b1 – припуск на обработку деталей по ширине, мм;

b2 — припуск на усушку по ширине заготовок из цельной древесины, мм.

где h1 – припуск на обработку деталей по толщине, мм;

h2 — припуск на усушку по толщине заготовок из цельной древесины, мм.

где h – дополнительный припуск, учитывающий несоответствие расчетной толщины заготовок и стандартной толщины пиломатериалов, из которых будут выкроены заготовки, мм.

Кратные заготовки используют для изготовления деталей небольших размеров, например царг, плинтусных коробок, накладных стенок ящиков, подъящичных брусков и т. п. Наиболее удобны для обработки заготовки из цельной древесины длиной 800…1200 мм. Щитовые заготовки целесообразно обрабатывать, если их длина от 1200 до 1600 мм, а ширина 560 мм. Щитовые детали длиной менее 350 мм и шириной менее 250 мм обязательно должны обрабатываться на стадиях раскроя и облицовывания пластей в кратных заготовках.

Длина кратной заготовки из плитных материалов, фанеры и пиломатериалов определяется по формуле:

где l – длина однократной заготовки, мм;

kL – кратность заготовок по длине – число деталей, получаемых из одной кратной заготовки по длине;

l1 – припуск на обработку заготовки длиной l ∙ kL, мм.

Ширина кратной заготовки из плитных материалов и фанеры определяется по формуле:

где b – ширина однократной заготовки, мм;

kb – кратность заготовок по ширине – число деталей, получаемых из одной кратной заготовки по ширине;

b1 – припуск на обработку заготовки шириной b ∙ kb, мм.

Ширина кратной заготовки из пиломатериалов определяется по формуле:

где b2 — припуск на усушку по ширине кратной заготовки при влажности пиломатериалов от 20 до 8 %.

Толщина кратных заготовок рассчитывается только для пиломатериалов:

где H3 – расчетная толщина, мм;

h – толщина однократной заготовки, мм;

h1 – припуск на обработку, мм;

kh – кратность по толщине;

h2 – припуск на усушку заготовки, кратной по толщине заготовке размером (h + h1), мм.

Стандартная толщина Hст, мм определяется по формуле:

где ∆h – дополнительный припуск на обработку по толщине до стандартного размера, мм [1, П.1.1, с. 50].

При записи размеров кратных заготовок пользуются дробью, в числителе которой указывают размеры кратной заготовки, в знаменателе – ее кратность.

Размеры облицовочных заготовок назначаются по длине Lобл и ширине Вобл. В зависимости от размера заготовки основы (однократной l3, b3 или кратной L, B) и припусков на две стороны на механическую обработку l1 и b1, мм:

Для кромочного материала размеры заготовок устанавливают с учетом применяемой технологии. При облицовывании на линиях проходного типа моделей МФК длина облицовываемой поверхности продольной кромки равна длине заготовки, а поперечной кромки – ширине детали.

В графу 17 записывают расход материала в чистовых заготовках на 100 изделий, а именно:

VЗ – объем заготовок для пиломатериалов, стружечных и фанерных плит, фанеры и лущеного шпона, м 3 :

для однократных заготовок:

для кратных заготовок:

VЗ = L ∙ В ∙ Нст ∙ n ∙ 100 / 10 9 , (3.16)

n – количество деталей в изделии;

SЗ – площадь заготовок из древесноволокнистых плит, м 2 :

для однократных заготовок:

для кратных заготовок:

SЗ = L ∙ В ∙ n ∙ 100 / 10 6 , (3.18)

SЗ – площадь заготовок для облицовочного материала, м 2 :

Для кромочного материала на основе бумаг находят длину кромок LЗ с припуском на обе стороны, в зависимости от применяемого оборудования.

для продольных деталей:

LЗ = (l3 +80) ∙ n ∙ 100 / 10 3 , (3.20)

где LЗ – длина заготовки основы, мм.

для поперечных кромок:

ВЗ = (b +80) ∙ n ∙ 100 / 10 3 , (3.21)

где b – ширина детали основы, мм.

В графе 18 указывают нормируемый коэффициент технологических потерь КТ, учитывающий расход заготовок при настройках и контрольных проверках качества продукции [1, П.3.1, с. 58]. В графе 19 рассчитывают расход материала в черновых заготовках на 100 изделий с учетом технологических потерь в единицу учета:

гр. 19 = гр. 17 ∙ КТ, (3.22)

где Кт – коэффициент технологических потерь на отбраковку заготовок.

В графе 20 отмечают коэффициент, учитывающий средневзвешенный выход заготовок при раскрое КВ. При известном значении процента выхода Р коэффициент КВ равен:

Нормативы КВ и Р представлены [1, П.3.1, с. 58]. Для плитных материалов коэффициент выхода рассчитывается по картам раскроя.

В графе 21 устанавливают нормируемый расход сырья на 100 изделий в единицах учета:

гр. 21 = гр. 19 ∙ КВ, (3.24)

В графе 22 определяют процент выхода после раскроя и обработки:

гр. 22 = (гр. 9 / гр. 21) ∙ 100, (3.25)

Результаты расчетов записываются в таблицу 3.2.

Общий расход материалов на изготовление деталей на 100 изделий с учетом пород, марок, сорта и толщины подсчитывают, суммируют данные граф 9, 17, 19, 21 по каждому виду сырья.

Нормируемый расход записывают из таблицы 3.2: графы 21 – для сырья, графы 19 – черновых заготовок, графы 17 – чистовых заготовок, графы 9 – деталей. Итоговые данные необходимы для составления спецификации потребных материалов и баланса отходов. Спецификация служит заявкой на получение сырья от поставщиков. Результаты расчета оформляют в таблицу 3.3.

Источник: megaobuchalka.ru

Нормы расхода древесины. Структура потребления древесины в строительстве.

Нормы расхода древесины. Структура потребления древесины в строительстве.

Древесину как строительный материал применяют в строительстве всех типов жилых, промышленных, общественных зданий и сооружений. Из древесины изготовляют доски, паркетные изделия, обшивку, наличник, плинтус, перила, оконные и дверные блоки и ряд строительных конструкций. Состав норм расхода — это перечень из двух элементов: полезной расходы и технологических потерь и отходов, обусловленных технологией производства.

Нормативы расхода сырья и материалов в деревообработке

Экономное использование древесины для получения заготовок и деталей зависит от рационального раскроя бревен на пиломатериалы и пиломатериалов на заготовки и детали. Чем больше эти процессы органически связаны (технологией раскроя, переработкой во времени, требованиями к допускаемым порокам или дефектам древесины), тем меньше потери древесины в производстве изделий, заготовок, деталей. Рациональность технологии раскроя в значительной степени определяет технико-экономические показатели производства, так как на долю древесины приходится до 75. 85 % стоимости деталей и изделий из дерева.

Брусковые детали и заготовки определенных сечений наиболее легко получаются из обрезных пиломатериалов соответствующего качества. При использовании в лесопилении рамного оборудования наиболее целесообразно получение таких пиломатериалов при брусово-развальном способе распиловки.

Выработка щитовых заготовок и деталей может быть рекомендована из необрезных досок, если при жестких требованиях к длине и толщине заготовок допускаются отклонения по ширине отдельных элементов. Получаемые при распиловке вразвал такие доски рационально раскраиваются на короткие заготовки разной ширины, которые в свою очередь могут формироваться в клееные щиты, подлежащие повторному раскрою для получения деталей заранее заданных ширин при минимальных потерях древесины.

Первичный раскрой бревен на пиломатериалы при распиловке блоком пил является групповым. Поэтому для улучшения использования древесины на дальнейших технологических участках раскроя бревен должны учитываться индивидуальные особенности досок. Следует предусматривать фрезерование (хотя бы предварительное) до раскроя досок. Значительное улучшение использования древесины дает сращивание короткомерных и некондиционных отрезков по длине и ширине.

Распространен раскрой пиломатериалов на заготовки поперечно-продольным и продольно-поперечным методами. Поперечно-продольный метод предусматривает сначала раскрой досок по длине, затем на ширину пиленых деталей; продольно-поперечный — сначала раскрой досок по ширине, затем по длине.

Поперечно-продольный метод раскроя бревен широко распространен; при его использовании требуются меньшие производственные площади с упрощенной транспортировкой более коротких отрезков от станка к станку. Недостатком этого способа является необходимость двойной торцовки досок, так как раскрой необрезных досок на заготовки точной длины невозможен. Кроме того, затруднено формирование торцовых резов перпендикулярно обрезаемым в дальнейшем кромкам. При поперечно-продольном раскрое для получения заготовок окончательных длин необходимо планировать припуск на вторичную торцовку, что увеличивает потери древесины.

Продольно-поперечный метод раскроя бревен при первой операции — продольном раскрое необрезных досок — позволяет сформировать опорную кромочную базу и в дальнейшем осуществлять поперечный раскрой на окончательную длину заготовок и деталей с необходимой точностью. Это дает возможность более рационально использовать пиломатериалы и повышает процент использования сырья. Исключение составляет только раскрой узких необрезных досок на заготовки одинарной ширины, так как в этом случае преимущества продольно-поперечного метода теряются и увеличиваются потери из-за кривизны досок, искусственного наклона волокон при обрезке одной кромки параллельно сбегу.

Продольно-поперечный раскрой досок следует применять и при распиловке их на заготовки с вырезкой мест с пороками. В этом случае потери и отходы некондиционных участков значительно меньше, чем при поперечно-продольном раскрое. При выполнении сначала продольного, а затем поперечного раскроя досок значительно увеличивается расстояние между смежными по длине, недопускаемыми в заготовках пороками. Это увеличивает средние возможные длины заготовок и облегчает их выработку.

Оставшиеся от раскроя некондиционные отрезки необходимо употреблять на клееные заготовки после вырезки из них участков с сучками, гнилью и другими пороками. При такой технологии используется почти вся годная древесина, а выход заготовок может подняться до 60 % и более.

Опытные данные показывают, что из пиломатериалов II сорта при поперечно-продольном методе раскроя получается 35,4, а при продольно-поперечном 39,8 % целых мебельных заготовок. Благодаря склеиванию выход при поперечно-продольном методе увеличивается до 51,7 %, а при продольно-поперечном до 60,7 %. Еще большие выходы можно получить при выработке щитовых клееных заготовок с обрезкой досок по сбегу.

Рациональный раскрой древесностружечных и древесноволокнистых плит определяется кратностью размеров заготовок. Поэтому до начала раскроя следует составлять план резов с учетом размеров пропилов и припусков на обработку. При определении размеров отходов целесообразно до начала раскроя спланировать пути их использования и, если надо, попытаться изменить план раскроя, найти оптимальное решение.

Раскрой фанеры при соответствии качества листа качеству деталей аналогичен раскрою плит. При выработке из фанеры низших сортов заготовок и деталей повышенного качества необходимо использовать все методы раскроя пиломатериалов, включая и склеивание некондиционных отрезков.

Антисептирование и пропитка

Несмотря на эффективность проведения мероприятий по продлению сроков службы древесины фактически в настоящее время антисептированию и пропитке подвергается около 10 млн. м3, или 7% древесины, применяемой в строительстве. При этом технический и организационный уровень постановки дела антисептирования древесины не находится на уровне современной техники. Материальное и техническое оснащение этих работ недостаточно и примитивно, производство работ несовершенно и не обеспечено необходимыми кадрами квалифицированных рабочих и специалистов.

Обеспечение эффективными антисептиками: пентохлорфенолом, невымываемыми водорастворимыми антисептиками, а также оборудованием для приготовления антисептиков и производства работ поставлено неудовлетворительно.

Серьезные недостатки имеются и в развитии науки по защите древесины; слаба организация научно-исследовательских и опытных работ, особенно в области изыскания эффективных и экономичных антисептиков. Крайне недостаточно выпускается научной и технической литературы и учебников по этому вопросу.

Ориентировочный расход фтористого натрия при глубокой пропитке древесины под давлением определяется в 3,5—4 кг/м3 древесины.Пропитка древесины применяется для антисептирования сырых шпал, мостовых брусьев, брусков градирни и др. При этом древесина загружается в ванны с горячим петролатумом при температуре 120—140° С, выдерживается определенное время в соответствии с одним из режимов, затем переносится в «холодную» ванну с маслянистым антисептиком (каменноугольное, антраценовое масло и др.) с температурой 65—75° С.

Пропитка древесины в горяче-холодных ваннах производится как водорастворимыми, так и маслянистыми антисептиками.

Температура горячих ванн для водных антисептиков должна быть 95—98° С, холодных 15—20° С, а для маслянистых соответственно 90 и 40—60° С. Влажность древесины не должна превышать 35%.Режимы пропитки в горяче-холодных ваннах сосновых бревен и пиломатериалов и нормы расхода антисептиков приведены в pdf табл. 36 и 37.

Пропитка в горячих ваннах с антисептиком применяется для пиломатериалов толщиной до 25 мм при температуре 90—95° С. Время пропитки — около 1 ч; расход антисептика составляет 0,6—1 л на 1 м2 обрабатываемой поверхности древесины.

Пропитка в холодных ваннах с водными антисептиками применяется для пиломатериалов толщиной до 25 мм, строительной пакли, войлока и других материалов в летнее время на открытом воздухе, а зимой — в отапливаемых помещениях. Расход антисептика составляет 0,5—0,7 л на 1 м2 обрабатываемой поверхности.

Поверхностное антисептирование осуществляется антисептиками повышенной концентрации при помощи гидропульта за 2 раза с перерывом 2—4 ч. Расход раствора на 1 м2 поверхности составляет 0,6—0,8 л. Поверхностное антисептирование не может являться эффективным способом защиты древесины от загнивания и применяется при необходимости кратковременного предохранения на период транспортирования и хранения пиломатериалов.

Структура потребления древесины

Развитие техники механической и химической обработки и переработки древесины значительно расширило возможности применения ее во всех отраслях народного хозяйства.

Если раньше древесину использовали в основном как топливо, то за последние 40 лет ей нашли широкое применение как в строительстве (в виде круглого и пиленого материала, в виде плит: фанеры, древесно-волокнистых и древесно-стружечных, фибролита и др.), так и как сырье для производства целлюлозы и древесной массы, искусственного волокна, спирта, уксуса, дрожжей и других видов продукции. Так, если в 1913 г. из общего объема заготавливаемой древесины выход деловой составлял только 27% и дровяной 73%, то в 1940 г. это соотношение значительно изменилось в сторону деловой древесины, выход которой составил 47%.

Удельный вес древесины, перерабатываемой на пиломатериалы, возрос с 6% в 1913 г. до 24% в 1940 г., т. е. в 4 раза, а в 1960 г. составил 50%.

Потребление древесины в виде круглого леса в 1960 г. от общего объема составило 27%, в том числе: для нужд строительства (сваи, столбы связи и электропередач-и пр.) 10%), для нужд угольной промышленности (рудничная стойка) 9%, для ремонта 8%.

Остальная часть заготовляемой древесины идет в переработку (в %):

на пиломатериалы -50

шпалы и брусья – 6

фанеру и спички – 3

целлюлозу и древесную массу- 6

тару – 3

прочие расходы – 5

Структура баланса потребления пиломатериалов в 1960 г. представляется следующим образом (в %):

строительство – 26

машиностроение, сельскохозяйственное машиностроение, вагоностроение и пр. -5

угольная промышленность -3

мебель – 7

стандартные дома и детали – 11

тара – 13деревообработка специальная – 7

ремонт – 1.2

прочие нужды – 16

Из приведенных данных видно, что основная масса деловой древесины (73%) потребляется строительством и промышлен ностью в переработанном виде.

Ежегодная потребность в древесине государственного капитального строительства определяется исходя из норм расхода древесины в круглом исчислении на 100 тыс. руб. строительно-монтажных работ. При этом для установления средней нормы расхода древесины отдельно определяют нормы для жилищного и культурно-бытового строительства и отдельно для разного вида промышленного строительства (нефтяной, машиностроительной, лесной и др.).

Структура потребления древесины в строительстве

Развитие техники механической и химической обработки и переработки древесины значительно расширило возможности применения ее во всех отраслях народного хозяйства.

Если раньше древесину использовали в основном как топливо, то за последние 80 лет она нашла широкое применение как в строительстве (в виде круглого и пиленого материала и плит; фанеры, древесноволокнистых и древесностружечных, фибролита и др.), так и для производства целлюлозы и древесной массы, искусственного волокна, спирта, уксуса, дрожжей и других видов продукции. Если в 1913 г. из общего объема заготавливаемой древесины деловой выходило только 27% и дровяной 73%, то в 1940 г. это соотношение значительно изменилось в сторону деловой древесины, выход которой составил 47%.

https://

Удельный вес древесины, перерабатываемой на пиломатериалы, возрос с 6% в 1913 г. до 24% в 1940 г., т. е. в 4 раза, а в 1965 г. составил 40%.

Необработанная древесина (в круглом виде) идет на рудничную стойку, строительные и ремонтные нужды, столбы связи и электропередач, экспорт и используется как топливная древесина.

Ежегодная потребность в древесине государственного капитального строительства определяется исходя из норм расхода древесины в круглом исчислении на 100 тыс. руб. строительно-монтажных работ. При этом для установления среднего количества расхода древесины отдельно определяют нормы для жилищного и культурно-бытового строительства и отдельно для разного вида промышленного строительства (нефтяной, машиностроительной, лесной и др.). Учитывается также соотношение этих видов строительства.

Экономное расходование древесины и замена ее другими материалами, главным образом сборным железобетоном, а также изготовление новых экономичных типов строительных изделий и конструкций снизили среднюю норму расхода древесины на 100 тыс. руб. строительно-монтажных работ, что подтверждается данными.

Несмотря на снижение норм расхода древесины за период 1950—1960 гг. более чем в 2 раза и планируемое снижение к 1965 г. по сравнению с 1955 г. на 40%, объем потребляемой древесины растет, что объясняется значительным опережающим ростом объемов капитального строительства.

Расход древесины в 1965 г. на государственное строительство (жилищное, культурно-бытовое, сельскохозяйственное, транспортное и др.) без капитального ремонта, шпал, столбов связи и линий электропередач составил 60 млн. м3 (в круглом исчислении) .

В указанные данные не входит расходование древесины на производство стандартных деревянных домов и комплектов деталей для домов со стенами из местных строительных материалов (кирпич, саман, камышит, шлакоблоки и др.).

Анализ данных, показывает, что уменьшение норм расхода древесины будет происходить главным образом за счёт конструкций стен, перегородок и перекрытий. Нормы расходования древесины на изготовление оконных и дверных блоков, элементов крыш, а также крепление котлованов остаются прежними с повышением их удельного веса в общем объеме древесины, потребляемой в жилищном строительстве.

Нормы расхода древесины в жилищном строительстве зависят от этажности домов, наличия подвала, конструкции и материала стен, перегородок, перекрытий, полов и столярных изделий.

По расчетам Стенфордского научно-исследовательского института, средний процент потребления древесины в строительстве США в период 1959—1975 гг. составит 73% от общего объема потребляемой древесины. Следует отметить, что кроме пиломатериалов в строительстве США расходуется значительное количество фанеры, строительного картона, древесноволокнистых и древесностружечных плит.

По проекту на 1965 г. расход на нужды ремонта составлял 29% от расхода на строительство. Эти показатели свидетельствуют о том, что вопросам увеличения сроков службы древесины в строительных конструкциях и сооружениях путем сушки, антисептирования и пропитки необходимо уделять больше внимания.

Снижение расхода древесины в строительстве может осуществляться за счет проведения следующих основных мероприятий:

а) усовершенствования применяемых конструкций (уменьшение сечений, повышение прочности и т. д.), что дает прямую экономию древесины;

б) замены древесины другими материалами (бетон, железобетон, гипсовые изделия и др.);

в) замены древесины материалами и изделиями, изготовленными из отходов деревообрабатывающего производства и низкосортной древесины, не идущей на изготовление деревянных конструкций, что является экономией за счет лучшего использования получаемой древесины;

г) изменения в размере и типе средней жилищной единицы (объемно-планировочные решения);

д) индустриальных методов производства строительно-монтажных работ и перенесения работ по изготовлению элементов зданий и сооружений в заводские условия.

Перечисленные факторы являются основными и в зависимости от условий и района, типа и вида строительства имеют разное значение, при этом в каждом случае имеет значение наличие источников получения и обработки древесины, цены на лесные и другие материалы и ряд других обстоятельств.

Результаты усовершенствования конструкций путем выбора оптимальных сечений и исключения излишних допусков наиболее реальны в жилищном строительстве в элементах крыш, междуэтажных перекрытий и верхних покрытий. Возможности замены древесины другими материалами и материалами, изготовляемыми из отходов производства и неделовой древесины, определяются степенью развития и объемами производства материалов-заменителей.

Результаты изменения объемно-планировочных решений в жилищном строительстве, происшедшие частично под влиянием социальных и экономических факторов, а частично за счет изменения методов строительства, находятся в прямой зависимости от быстроты внедрения и объемов строительства новых типов экономичных домов.

Однако проведение всех мероприятий, направленных к снижению норм расхода древесины на 100 тыс. руб. осуществляемых строительно-монтажных работ, не может и не должно рассматриваться как стремление вытеснить древесину из строительства. Дерево имеет прочное положение во многих конструктивных элементах зданий и сооружений.

Так, например, стоимость деревянных элементов пятиэтажных жилых домов (деревянные полы, столярные изделия и крыша), выполненных в современных конструкциях, составляет свыше 25% от общей стоимости здания. Задача заключается в том, чтобы путем наиболее эффективного расходования древесины удовлетворить нужды строительства без значительного увеличения общих объемов потребления и объемов лесозаготовок.

Нормы расхода пиломатериалов

Пути замены и экономии древесины в строительстве

Снижение средних.норм расхода древесины в строительстве может осуществляться за счет проведения следующих основных мероприятий:

а) усовершенствования применяемых конструкций (уменьшение сечений, повышение прочности и т. д.), что дает прямую; экономию древесины;

б) замены древесины другими материалами (бетон, железобетон, гипсовые изделия и др.);

в) замены древесины материалами и изделиями, изготовленными из отходов деревообрабатывающего производства и низкосортной древесины, не идущей на изготовление деревянных конструкций, что является экономией за счет лучшего использования получаемой древесины;

г) изменения в размере и типе средней жилищной единицы (объемно-планировочные решения);

д) индустриальных методов производства строительно-монтажных работ и перенесения работ по изготовлению элементов зданий и сооружений в заводские условия.

Перечисленные факторы являются основными и в зависимости от условий и района строительства, типа и вида строительства имеют разное значение, при этом в каждом случае имеет значение наличие источников получения и обработки древесины, цены на лесные и другие материалы и ряд других обстоятельств.

Результаты усовершенствования конструкций путем выбора оптимальных сечений и исключения излишних допусков наиболее реальны в жилищном строительстве в элементах крыш, междуэтажных перекрытий и верхних покрытий. Возможности замены древесины другими материалами и материалами, изготовляемыми из отходов производства и неделовой древесины, определяются степенью развития и объёмами производства материалов-заменителей.

Результаты изменения объемно-планировочных решений в жилищном строительстве, происшедшие частично под влиянием социальных и экономических факторов, а частично за счет изменения методов строительства, находятся в прямой зависимости от быстроты внедрения и объемов строительства новых типов экономичных домов.

Однако проведение всех мероприятий, направленных к снижению норм расхода древесины на 1 млн. руб. осуществляемых строительно-монтажных работ, не может и не должно рассматриваться как стремление вытеснить древесину из строительства. Дерево имеет прочное положение во многих конструктивных элементах зданий и сооружений. Так, например, стоимость деревянных элементов пятиэтажных жилых домов (деревянные полы, столярные изделия и крыша), выполненных в современных конструкциях, составляет свыше 25% от общей стоимости здания. Задача заключается в том, чтобы путем наиболее эффективного расходования древесины наиболее полно удовлетворить нужды строительства без значительного увеличения общих объемов потребления и объемов лесозаготовок.

Если бы нормы расхода древесины в результате проведения ряда мероприятий систематически не снижались и оставались бы на уровне 1950 г., то в 1956 г. потребовалось бы древесины в 3 раза больше, чем планируется, исходя из реальных объемов лесозаготовок.

https://

Ниже изложены пути замены и экономии древесины в строительстве по конструктивным элементам зданий.

Крыша. На устройство крыш зданий жилищного и культурно-бытового строительства расходуется 6% от всей древесины, или 65—70 м3 древесины на 1000 м2 жилой площади. Сокращение расхода древесины на устройство деревянных элементов крыш на одну жилищную единицу— 1 м2 жилой площади — может быть достигнуто за счет:

а) увеличения объемов строительства многоэтажных много квартирных домов, т.-е. автоматического сокращения потребной площади крыши на 1 м2 жилой площади;

б) перехода на строительство совмещенных плоских крыш и крыш с более пологими скатами;

в) применения более легких конструкций и уменьшения сечения элементов крыш;

г) замены деревянных элементов крыш железобетонными.

При подсчетах принимают за единицу количество древесины, расходуемой на крышу одноэтажного дома, а количество, расходуемое на эквивалентную площадь в многоквартирном аоме, выражают соответствующей дробью.

К 1965 г. объем малоэтажного жилищного строительства будет составлять около 70 млн. ж2 жилой площади в год, среди которых преобладают одноэтажные одноквартирные дома.

За последние годы у нас и за рубежом имеется тенденция к переходу на строительство жилых домов преимущественно многоэтажных с совмещенной плоской крышей, чему в немалой степени способствует развитие производства большеразмер-ных железобетонных плит.

Несмотря на незначительную практику этого строительства, имеются сведения о дефектах, наблюдаемых при эксплуатации плоских крыш. В Западной и Северной Европе в малоэтажном строительстве плоские крыши распространения не получили, а многоэтажные дома с плоскими крышами возводились главным образом в послевоенные годы, что объяснялось острой дефицитностью лесных материалов.

Предпочтение, которое отдается наклонным крышам, объясняется как традиционными, эстетическими и климатическими соображениями, так и наличием чердачного помещения.

Наряду с этим в некоторых странах в целях экономики древесины наблюдается тенденция к проектированию и устройству более пологих крыш.

Сравнение проектных данных по двум однотипным одноэтажным домам с совмещенной и двухскатной кровлей показало, что в первом случае расход пиломатериалов на 1 м2 жилой площади составляет 0,234 м3, а во втором — 0,285 м3, т. е. при устройстве в одноэтажном доме совмещенной кровли на 1 м2 жилой площади получается экономия пиломатериала 0,051 м3, или 18%.

Источником значительной экономии древесины, особенно в малоэтажном индивидуальном жилищном строительстве, могут явиться облегчение конструкций и уменьшение сечения их элементов на основе более тщательного вычисления нагрузок и изучения возможностей деревянных несущих элементов. Примером этого может служить жилищное строительство в Скандинавских странах и Бельгии, где применение усовершенствованных деревянных конструкций крыш дало возможность снизить расход древесины в малоэтажном строительстве на эти цели на 50%, т. е. в среднем до 0,05 м3 на 1 м2 жилой площади. Проектирование и расчеты несущих конструкций крыш должны производиться с учетом применения большеразмерных кровельных асбестоцементных материалов, что должно найти отражение в существующих нормах расхода древесины на эти цели.

Устройство крыш из сборных железобетонных элементов, практикуемое в настоящее время как в малоэтажном (дома инж. Леонтьева и др.), так и многоэтажном жилищном и культурно-бытовом строительстве, будет развиваться по мере развития базы строительной индустрии — предприятий сборного железобетона. Однако вряд ли можно предполагать, что в ближайшие годы сборный железобетон сможет конкурировать с древесиной при устройстве крыш в государственном и особенно в малоэтажном индивидуальном жилищном строительстве. Причиной этого являются вес железобетонных конструкций, увеличивающий нагрузки на стены зданий, необходимость применения специальных средств горизонтального и вертикального транспорта для их монтажа и более высокая стоимость по сравнению с конструкциями из древесины.

Современные деревянные конструкции крыш таят в себе большие возможности экономии древесины, но в перспективе при устройстве крыш древесина, видимо, будет прочно занимать место как наиболее экономичный и доступный материал.

Перекрытия. В современном промышленном строительстве древесина как конструктивный материал полностью вытеснена железобетоном и применяется только как основание под полы, а также для крепления звуко- и термоизоляционных материалов.

Конкурируя с древесиной, железобетон нашел более широкое применение в конструкциях междуэтажных перекрытий, нежели в конструкциях крыш, что объясняется большой прочностью, несгораемостью и индустриальностью железобетонных элементов междуэтажных перекрытий.

В соответствии с техническими правилами по экономному расходованию металла, леса и цемента в строительстве, утвержденными Госстроем в 1961 г., деревянные перекрытия в строительстве жилых домов высотой в четыре этажа и более, в культурно-бытовых зданиях в три этажа и более, в зданиях детских учреждений высотой в два этажа и более, а также в бытовых корпусах промышленных зданий не разрешаются, поэтому рассматриваемые вопросы замены и экономии древесины в междуэтажных и верхних перекрытиях относятся главным образом к малоэтажному жилищному и культурно-бытовому строительству со стенами из местных строительных материалов.

Значимость этих вопросов определяется объемами малоэтажного жилищного и культурно-бытового строительства, которое в 1960 г. составляло около 70% от общего объема жилищного строительства.

Дальнейшим направлением в проектировании и строительстве междуэтажных перекрытий в жилых зданиях в один, два и три этажа должно явиться полное вытеснение деревянных конструкций сборным железобетоном, что может сдерживаться только недостаточностью мощностей предприятий по производству железобетонных изделий.

Экономия древесины от перехода к строительству многоэтажных домов высотой в четыре этажа и выше, уменьшения удельного веса домов в один, два и три этажа с 64% в 1959 г, до 27% в 1965 г. и замены в них деревянных перекрытий на железобетонные составит в 1965 г. около 1,5 млн. мг леса.

Стены. В государственном жилищном строительстве древесина как стеновой материал применяется только в домах заводского изготовления при производстве домов брусчатой, каркасной и щитовой конструкции.

https://

Производство деревянных стандартных домов заводского изготовления начало развиваться, начиная с 1945 г., когда потребовалось быстро восстанавливать огромные объемы жилого фонда, разрушенного войной, а также обеспечить жильем рабочих-строителей, работающих над восстановлением промышленных предприятий.

Всего на домостроительных комбинатах за 1945—1960 гг. было изготовлено 84,4 млн. м2 жилой площади стандартных деревянных домов размых конструкций и комплектов деталей для домов со стенами из местных строительных материалов, что видно из табл. 56.

Важнейшим мероприятием по развитию производства стандартных домов и доведению его до указанных объемов является создание мощной производственной базы по массовому изготовлению стандартных малоэтажных домов и комплектов деталей для домов со стенами из местных строительных материалов за счет расширения и реконструкции 130 действующих и строительства 50 новых домостроительных предприятий, строительство и реконструкция которых в основном осуществлены! в период 1958—1960 гг.

Эффективность стандартных домов заводского изготовления, их качество, индустриальное изготовления и сборки, а также расход древесины в основном зависят от наличия и применения эффективных утеплителей, стеновых и отделочных материалов.

При этом основным стеновым материалом должны явиться цементный фибролит и камышит, производство которых предусматривается в объеме около 12 млн. м2 жилой площади в год.

Нормы расхода на древесину

Древесину как строительный материал применяют в строительстве всех типов жилых, промышленных, общественных зданий и сооружений. Из древесины изготовляют доски, паркетные изделия, обшивку, наличник, плинтус, перила, оконные и дверные блоки и ряд строительных конструкций.

Значительного развития приобретают клееные конструкции и изделия из древесины, применение которых позволяет экономно использовать древесину и улучшать конструктивные и эксплуатационные параметры столярки (СБВ).

Современное развитие жилищного и общественного строительства повлек резкое увеличение производства столярки. На производство таких изделий ежегодно требуется большое количество лесоматериалов и заготовок высокого качества. Высококачественная древесина обычно у периферийной части толстых комлевих бревен. Ресурсы такой древесины ограничены.

Погиршилиля размерные и качественные характеристики пиловника всего породного состава. Низкий объемный выход высококачественных пиломатериалов сопровождается и низким объемным выходом заготовок.

Поэтому к основной задачи технолога ныне входит разработка ресурсо-и энергосберегающих технологий изготовления существующих и современных столярки (СБВ), которые базируются прежде всего на рациональном (оптимальном) и эффективном использовании древесных материалов на всех этапах (операциях) технологического процесса.

К СБВ, согласно государственным стандартам, относятся: оконные и дверные блоки, балконные двери, подоконная доска, наличник, плинтус, доска для покрытия пола, обшивка, раскладка, перила.

По терминологии государственного стандарта Украины определено понятие на столярные и плотницкие деревянные изделия.

Нормирование заключается в применении в производстве технически обоснованных и экономически целесообразных норм расхода материалов с целью наиболее эффективного использования материальных ресурсив.Норма расходы — это плановая расход материала на производство единицы продукции установленного качества. Нормы расхода материалов необходимо периодически пересматривать и совершенствовать, оперативно корректировать на основании разработанных нормативов, учитывающих новейшие достижения техники и технологии производства.

На уровне предприятия, цеха рассчитывают индивидуальные, групповые, специфицированные, возведенные в случае необходимости, подетально и повузлови нормы.

Состав норм расхода — это перечень из двух элементов: полезной расходы и технологических потерь и отходов, обусловленных технологией производства.

В нормы расхода не учитывают потери и отходы, вызванные отклонениями от регламентированных технологических процессов, различного рода отклонениями в организации производства и снабжения; расходы, связанные с нехваткой продукции, изготовлением образцов, наладкой и ремонтом оборудования и другие виды расходы, прямо не касаются изготовление продукции.

Основными методами разработки норм расхода сырья и расчета пиломатериалов в производстве столярки является расчетно-аналитический и исследовательский.

Нормы рассчитывают на основании полезной расхода материалов и нормативов (коэффициентов расхода пиломатериалов, процентов потерь лакокрасочных и других видов материалов.

Коэффициенты расходы пиломатериалов (сортамент) определены путем исследовательских розпилювань пиломатериалов на деревообрабатывающих предприятиях и условных розпилювань пиломатериалов по паспортам досок. Коэффициенты расходы пиломатериалов на конкретные заготовки установлены как средние величины по данным всех розпилювань и дифференцированные по сортам, характером обработки и способами распиловки пиломатериалов.

Разработана методика расчета индивидуальных спецификационных норм расхода пиломатериалов в производстве фрезерованных деталей, окон, дверей и других изделий.

Нормирование расхода пиломатериалов имеет некоторые особенности, главным образом вследствие того, что в древесине есть изъяны (сучки, трещины, покоробленисть, ложное ядро, гниль и т.д.), влияющих на качество пиломатериалов.

Коэффициентом расхода называют отношение объема пиломатериалов одной породы, одного характера обработки, сорта, размера к объему заготовок, получаемых из них. Коэффициент расхода учитывает в норме следующие потери и отходы пиломатериалов:

— Кусковые и рельсовые отходы пиломатериалов через недопустимы пороки древесины в заготовки;

— Кусковые и рельсовые отходы пиломатериалов вследствие их некратности;

— Допуски в пиломатериалах, заготовках на пропил, усыхание и др.

Коэффициенты расходы пиломатериалов в производстве столярки дифференцируются в зависимости от породы древесины, характера обработки, сортности, способа распиловки пиломатериалов на заготовки с учетом их размеров и техническими требованиями к качеству.

Установления достоверных дифференцированных коэффициентов расходы пиломатериалов является основной целью проведения исследовательских розпилювань.

Научно обоснованные коэффициенты расходы, определение которых должно проводиться на самых прогрессивных и технически оснащенных предприятиях отрасли, позволяют осуществлять более точное планирование выпуска пиломатериалов (лесоматериалов) на изготовление столярки.

Согласно разработанной методике определения коэффициентов расхода пиломатериалов (лесоматериалов), проведены экспериментальные исследования в производственных условиях путем исследовательских розпилювань, использование базы данных передовых предприятий и анализа и обработки полученных результатов. Нормативные значения разработанных, уточненных и проверенных коэффициентов затрат пиломатериалов приведены в разработанной инструкции.

Тогда общий коэффициент расхода древесины на 1 м3 клееного бруса с пиловника хвойных пород I-II сортов определяют:

И с — Кр = 1,724 × 1,07 × 1,09 × 1,15 × 1,10 × 1,15 = 2,925 м3/м3;

II с — Кр = 2,174 × 1,07 × 1,09 × 1,35 × 1,10 × 1,15 = 4,139 м3/м3.

Таблица 1. Сводные коэффициенты пооперационных норм расхода древесины на 1 м3 заготовок из клееного бруса (сечение 72х86 мм)

Примечания. 1. После калибровки II заготовки (ламели) оконного бруса сечением 25х86 (внешний слой) и сечением 22х86 (внутренний слой) склеиваются в трехслойный оконный брус сечением (72х86) мм.

2. В практике работы предприятий использование III сорта пиловника при производстве клееного бруса нецелесообразно в связи с ограничениями на качество пиломатериалов и высокой перерасходом сырья.

При изготовлении клееного бруса для современных окон и дверей используют древесину хвойных пород (не ниже второго сорта по ГОСТ 8486), дуба и ясеня (не ниже второго сорта по ГОСТ 2695), а также клееные брусковые заготовки по техническим условиям. Требования стандарта (ДСТУ) устанавливают использования пиломатериалов только I-II сортов, по причине ограничения перерасходов древесины. Исходя из приведенного и учитывая потребность в получении пиломатериалов радиальной ориентации годовых слоев, в производстве современных столярных изделий принято использовать пиловочник И сорта. Только учитывая дефицит пиловочнои сырья, его стоимость, производственники частично используют круглые лесоматериалы II сорта на изготовление клееного бруса и смежную продукцию.

По статистике производственники перерабатывают пиловочник хвойных пород в соотношении И сорт — 70% и II сорт — 30%, тогда средневзвешенный коэффициент расхода пиловника в производстве клееного бруса составит: Кр = 3,289 м3/м3.

Проведенные исследования позволяют по коэффициентам расходы древесины и принятыми технологическими операциями разработать основные нормативные показатели в производстве клееного бруса и современных столярных конструкций, рассчитать потребность в исходном сырье и производственную мощность цеха (участка).

Значительного снижения трудоемкости расчета норм расхода сырья и материалов, повышение качества и достоверности норм за счет оперативности, точности расчетов можно достичь в результате использования программного обеспечения и вычислительной техники.

На основании разработанных нормативов расходов древесины и других нормативных материалов для производства столярных изделий разрабатывают комплексную задачу (программное обеспечение).

Осуществление таких расчетов с использованием нормативов расходов сырья и материалов крайне необходимой для точных расчетов цены изделий. В таких условиях не обойтись без автоматизации процессов расчетов расхода материалов, а потому необходимо соответствующее программное обеспечение и алгоритмы осуществления этих расчетов.

Один из таких продуктов были разработаны с участием специалистов Национального лесотехнического университета Украины.

Сейчас пионером среди отечественных производителей программного обеспечения является концерн «УДАЧА» (Киев). На предприятиях отрасли с успехом используют программы автоматизированного проектирования деревянных окон, балконных дверей WinDesigner 2.0, проектирование деревянных лестниц — STAIRCASE-SOFTWARE 9, проектирования мебели и раскроя плитных материалов — Woody и Sawyer, бухгалтерская программа — Главбух 2 и др.

Программа WinDesigner 2.0 предназначена для автоматизированного проектирования различных типов оконных блоков, созданных по технологии евроокна, финского окна и балконных дверных блоков прямоугольной конфигурации. Она состоит из непосредственно программного модуля проектирования окна и генератора отчетов. В процессе конфигурирования программа настраивается для каждого заказчика, что позволяет учесть технологические и экономические особенности конкретного производства.

Нормативы расхода древесины (лесоматериалы круглые и пиломатериалы) разработан как руководящий документ для предприятий, производящих традиционные и новые столярные изделия и фрезерованные детали для строительства.

Нормирование расхода древесины осуществляется экспериментально установленным коэффициентам расходы пиломатериалов (лесоматериалов). Следовательно, норма расхода пиломатериалов состоит из двух основных составляющих: объема заготовок и коэффициента расхода пиломатериалов (лесоматериалов).

Выводы и рекомендации

1. Согласно разработанной методике определения коэффициентов расхода пиломатериалов (лесоматериалов), проведены экспериментальные исследования в производственных условиях путем исследовательских розпилювань, использованием базы данных передовых предприятий и анализа и обработки полученных результатов.

2. Анализ теоретических и производственных исследований предоставил возможность разработать научно обоснованные нормативы расхода древесины в производстве СБВ.

3. Разработаны нормативные материалы содержат коэффициенты расходы древесины в зависимости от сорта пиловника, пиломатериалов породного состава, методика определения индивидуальных норм расхода древесины, материалы для разработки мероприятий по экономии сырья, методы контроля за ее использованием.

4. Разработан пооперационные и сводные коэффициенты расходы древесины на изготовление 1 м3 клееного бруса и заготовок для современных и традиционных СВ.

5. Установлено средневзвешенный коэффициент расхода пиловника на изготовление 1 м3 клееного бруса (Кр = 3,289 м3/м3.

6. Проведенные исследования позволяют по коэффициентам расходы древесины и принятыми технологическими операциями разработать на предприятиях индивидуальные нормы расхода древесины на изготовление клееного бруса, заготовок для современных и традиционных СВ, деталей профильных зависимости от породного и качественного состава сырья.

7. Приведен предложения относительно увеличения объемного выхода пиломатериалов (ламели) радиальной ориентации годичных слоев и использование эффективных схем раскроя пиловника.

8. Разработан алгоритм и компьютерная программа расчета сырья и материалов в производстве современных СВ.

9. Разработана инструкция по расчету индивидуальной нормы расхода древесины и примеры использования программного обеспечения.

10. Разработанные нормативы расхода древесины в производстве современных и традиционных СБВ позволяют контролировать вопросы рационального и эффективного использования древесной сырья, внедрить в производство научно обоснованные прогрессивные нормы.

Источник: sawwood.ru

Как рассчитать куб доски: особенности расчета половой доски, паркета и необрезных пиломатериалов

Рекомендации по расчету необходимого количества досок

При расчете досок для пола лучше использовать обычный настольный калькулятор Поскольку цена на все пиломатериалы при продаже начисляется за куб, важно уметь рассчитывать потребность именно в этой единице измерения. Так подсчитывается не только количество досок, но и других пиломатериалов, например, бруса, рейки и т.п. Всё дело в том, что изделия с одним и тем же сечением могут отличаться длиной. Поэтому после определения объёма можно понять, сколько половиц будет в одном кубе.

Важно знать: при покупке доски из ценной породы древесины изделия продаются поштучно. Всё дело в том, что цена таких покрытий слишком велика, а при расчёте в кубах есть небольшая погрешность.

При расчёте лучше использовать обычный калькулятор. Так вы сможете получить более точный результат и учесть все нюансы будущей конструкции дома. Хотя если вам нужно узнать, сколько кубов доски, например, толщиной 50 мм, понадобится для устройства пола, то можно воспользоваться и онлайн калькулятором. Такой несложный расчёт он сможет выполнить правильно. Тем не менее, всегда полезно уметь подсчитывать количество пиломатериалов вручную.

Какие существуют методы сплачивания досок пола

При расчетах нужно учитывать расширительные зазоры у стен

При строительстве дома или настилке пола расчёт ведётся в одинаковом порядке:

- Сначала необходимо рассчитать общий объём пиломатериалов в кубах. Зная влажность древесины, вы сможете определиться с весом всего материала. Это поможет решить, какой метод доставки изделий вам выбрать.

Совет: при заказе перевозчика лучше указать завышенный вес (на 10-15 % больше). Так у вас не возникнут проблемы с грузом, ведь заявленная производителем влажность древесины может быть немного больше или меньше.

- Далее зная габариты досок, нужно подсчитать объём одного элемента. Тогда вы сможете узнать, сколько изделий будет в кубе. Умножив это число на количество кубов, вы получите общее число половиц для вашей конструкции пола.

Однако такой простой расчёт применим для обрезных элементов, ведь они обработаны со всех сторон и при их складировании в штабель зазоров практически не остаётся. Чтобы рассчитать, сколько кубов необрезных досок надо для устройства пола, придётся использовать поправочный коэффициент, ведь из-за необработанных боковых сторон изделия при укладке в штабель останется слишком много зазоров.

Половая доска

Обычная доска более влажная, чем евровариант

Это материал из древесины, предназначенный для чернового и чистового покрытия пола. Изготавливается из массива древесины или путем склеивания нескольких досок, визуально имеет вид фрезерованной доски.

Выпускается обычная и евродоска, производимая по особой технологии на европейском оборудовании.

Евро материал имеет более низкую влажность, к нему предъявляются более высокие требования: не должно быть синих пятен, гнилых сучков, сердцевины, дырок.

Материал, производимый по европейской технологии, имеет гладкую поверхность, хорошо отшлифован, за счет своих преимуществ имеет более высокую стоимость.

Из массива

Гребень и паз создают при монтаже прочное соединение

Стыкуется между собой в замковое соединение: на одной боковой стороне имеется гребень, на другой – паз. Такое соединение придает покрытию дополнительную прочность, даже немного рассохшиеся доски будут иметь красивый вид.

Оптимальной формой гребня является конус, с таким замком просто работать, даже если используется материал большой длины 5-6 м.

Если шип выполнен в форме прямоугольника, даже при небольшом искривлении материала его проблематично состыковать в паз, чтобы доски легли вплотную друг к другу.

Куски смотрятся менее эстетично, чем целые доски

Иногда приходится распиливать доски до длины менее 3 м, чтобы выполнить их соединение. Напольное покрытие, смонтированное из кусков, смотрится гораздо хуже, чем из цельных частей.

Еще одной разновидностью замкового соединения является материал с четвертью: одна доска обрезается на ½ ширины сверху, другая снизу. Пол, выполненный из такого материала, смотрится красиво и отличается самым легким монтажом.

Более редко применяется материал со скошенными под углом 45 градусов краями, хотя выглядит такое покрытие не хуже остальных видов и довольно легко монтируется.

Для чернового покрытия подойдет обычная обрезная доска, она укладывается впритык друг к другу и скрепляется гвоздями. В банях применяется для устройства чистового пола.

По стандарту в доске из массива возможно присутствие сучков, синеватых пятен и смолы. Евродоска имеет вентиляционные пазы, благодаря которым продлевается срок эксплуатации древесины.

Клееная доска

Клееная доска не теряет целостности долгое время

Производится склеиванием под давлением нескольких досок, их волокна располагают так, что материал не теряет своей геометрии на протяжении долгого срока эксплуатации.

Такой материал гарантированно не рассохнется, и пол останется ровным. Технология изготовления трудоемкая, за счет этого клееная древесина имеет высокую стоимость.

Укладка лаг под сращенную древесину должна проводиться с шагом 400 мм.

Террасная доска

Отличается волнистой верхней поверхностью. Чаще всего используется в помещениях, где пол часто бывает мокрый: бани, помещения с ванными и бассейном.

На рельефной мокрой поверхности поскользнуться труднее, чем на ровной доске.

Пример расчёта

Чтобы точно рассчитать количество досок для пола в доме, лучше рассмотреть процедуру подсчёта на определённом примере.

Шаг лаг для пола из досок и укладка доски

Предположим, что в доме вы хотите застелить половицей толщиной 50 мм помещение с размерами 5х6 м. Подсчёт объёма пиломатериалов и количества изделий ведём в такой последовательности:

- Находим площадь комнаты: 6х5=30 м².

- Поскольку мы решили использовать доску толщиной 50 мм или 0,05 м, шаг лаг можно сделать 1 метр.

- Зная толщину элемента и площадь помещения, получаем объём пиломатериалов: 30 м² х 0,05 м=1,5 м³.

- Теперь используя калькулятор, можно рассчитать сколько половиц вам понадобится. Для этого, зная габариты половицы, подсчитываем её объём: 2м х 0,05 м х 0,13 м=0,013 м³. Теперь делим общий объём пиломатериалов на полученное число для элемента толщиной 50 мм: 1,5 : 0,013=115 досок.

Таким образом, используя обычный калькулятор, можно подсчитать потребность в других пиломатериалах для строительства дома: вагонки, бруса, рейки.

Качество досок

Древесина в зависимости от требований к качеству делится на следующие классы:

Примеры расчета

Вопросы, связанные с расчетами удобнее рассматривать на конкретном примере. Инструкция по подсчету потребности в стройматериалах сильно зависит от того, для чего именно она будет использоваться.

Сколько понадобится половой доски

Подбор пиломатериалов для пола в комнате приведем на примере помещения с габаритами 5 на 5 м, расчеты будут вестись в такой последовательности:

- вычисляется площадь комнаты, в нашем примере S = 5 х 5 = 25 м2;

- далее нужно определиться с толщиной деревянного пола, в этом вопросе все зависит от шага между балками перекрытия. Если межэтажное перекрытие ребристое, то шаг между ребрами небольшой, примерно 50-70 см, для такого пролета вполне хватит толщины 3,5-4,0 см;

Таблица для подбора толщины пола

- теперь можно посчитать объем пиломатериалов на пол, V = 25 х 0,035 = 0,875 м3, на этом вопрос, как рассчитать количество досок на пол, можно считать почти завершенным;

- обычно она поставляется длиной 6 метров, при последующей распиловке часть уйдет в отходы, поэтому имеет смысл закупать пиломатериалы с небольшим запасом.

Обратите внимание! Для пола лучше покупать доску с пазом и гребнем на боковых сторонах (шпунтованный тип). Это обеспечивает дополнительную прочность стыка.

На фото виден специфический профиль

Иногда приходится решать и обратную задачу, когда нужно высчитать, сколько квадратных метров получится из 1 кубометра доски определенной толщины.

В таком случае расчет ведется в обратном порядке:

- пусть дано 5м3 доски с габаритами 4 на 15 на 400 см, сперва вычисляем объем одной штуки Vд = 0,04 х 0,15 х 4 = 0,024 м3;

- теперь можно решить задачу, как рассчитать количество досок в кубе, число досок будет равно N = 1/Vд = 1/0,024 = 41,67. Учитывая то, что длина доски не всегда равна точно 4 м, то можно принять, что в кубе находится 41 штука;

- площадь лицевой поверхности 1 штуки равна Sд = 4 х 0,15 = 0,6 м2, значит площадь поверхности доски в кубометре равна 41 х 0,6 = 24,6 м2, а 5 кубов хватит для настила пола на площади в 24,6 х 5 = 123 м2.

Необязательно считать объем 1-й штуки и потом рассчитывать сколько их всего в кубометре, можно просто воспользоваться таблицами, в которых уже приведены эти значения в зависимости от габаритов. Благодаря им задачка, как рассчитать куб досок, сильно упрощается.

В таблице приведено количество пиломатериалов в кубометре

Расчет потребности в паркете

Вопрос, как рассчитать количество паркетной доски на комнату, решается по той же схеме, что и в случае с дощатым полом, но есть и некоторые отличия. Если доски поставляются кубами, то в случае с паркетом придется считать, сколько именно пачек для пола понадобится, в этом и все отличие.

Площадь одной пачки и количество паркета в ней сильно отличается в зависимости от производителя и типа паркета. Например, в пачке паркета махагони от Таркетт суммарная площадь досок равна 2,18 м2, при этом размер одной доски равен 14х164х2215 мм.

Но метраж пачки может быть и гораздо меньше, к примеру, размер паркетной доски T

Обратите внимание! Округлять всегда следует в большую сторону, правила математики здесь не работают. То есть, если расчет показал, что нужно 11,1 пачек, то принимаем 12, если же по расчету нужно 11,95 пачек, то лучше подстраховаться и взять 13 пачек паркета. Суммарная цена покупки не сильно вырастет, зато будет запас на всякий пожарный.

Черновой пол на чердачном перекрытии

Имеет несколько вариантов, мы для примера рассмотрим самый сложный из них. Подшивку потолка лучше делать до начала монтажа чернового пола, но это условие необязательно. При работе с утеплителями из минеральной ваты рекомендуется использовать респиратор или маску для защиты органов дыхания, на руки надевайте прорезиненые перчатки.

Устройство деревянного междуэтажного перекрытия

Так как потолочное покрытие отсутствует, прибейте снизу пароизоляционную мембрану. Крепите ее надежно, она первое время будет удерживать вес утеплителя.

Для более безопасного передвижения можно соорудить из досок небольшой трапик

Шаг 1. Начинайте укладывать утеплитель в пространство между балками чердачного перекрытия

Мы уже упоминали, что во время расчетов расстояния между балками нужно принимать по внимание стандартную ширину материалов для теплоизоляции. Укладывайте максимально плотно, если есть два слоя, то их стыки следует смещать

Процесс укладки утеплителя

Еще одно фото процесса

Шаг 2. Положите ветрозащитную и парозащитную мембрану. Рулонная миновата легко насквозь продувается сквозняками, а вместе с поступлением свежего воздуха удаляется тепло. Мембраны фиксируются к балкам степлером. Профессиональные строители не рекомендуют сильно натягивать мембраны, желательно, чтобы они свободно лежали поверх утеплителя. В случае протечек вода не будет попадать на утеплитель сквозь отверстия, проделанные скобами степлера.

При работе используйте защитную маску

Также потребуются перчатки

Укладка влаго- и ветрозащиты

Мембрана должна лежать свободно

Шаг 3. Закрепите мембрану по балкам тонкими рейками. Укладывайте на рейки доски чернового пола. Их можно прикручивать саморезами или прибивать гвоздями.

Укладка реек на лаги

Доски прикручиваются к лагам через рейки

Технология пошагового монтажа электрического (ИК) пола

Любые строительные работы следует начинать с расчёта количества необходимого материала. А при обустройстве электрической системы, ещё и с подсчёта затрат на электрическую энергию.

Рассмотрим установку тёплого пола в дачном домике, на примере инфракрасной плёнки, так как это наиболее лёгкий и простой вариант. Экономию при укладке такой конструкции можно достичь купив управляемую ИК-систему.

Последовательность работ по монтажу инфракрасного тёплого пола в загородном доме выглядит следующим образом. Потребуется приобрести необходимый материал и подготовить инструмент. Нам понадобиться:

- плёночный нагревательный элемент;

- клеммы и кабель;

- специальный изолирующий материал — битумная лента;

- термодатчик, для контроля уровня нагрева;

- блок управления — терморегулятор, который может быть электромеханическим и электронным;

- двухсторонний скотч;

- фольгированная подложка;

- утеплитель;

- фанера.

К сведению! Плёночного материала должно быть меньше, чем площадь обогреваемого помещения, так как под тяжёлой мебелью он не монтируется. А фанеры, материала для теплоизоляции и гидроизоляции должно быть столько, чтобы застелить всю комнату.