При реконструкции автомобильных дорог широкое распространены методы регенерации и повторного использования материалов дорожных одежд.

Регенерация в переводе с латинского языка — восстановление, возрождение. Применительно к дорожным одеждам и покрытиям регенерация означает восстановление их прочностных свойств, ровности, сплошности и т.д.

Применительно к асфальтобетону регенерация — это обработка или переработка старого асфальтобетона с целью полезного изменения некоторых его свойств.

Следует различать близкие между собой термины регенерация — восстановление утерянных свойств материала и повторное использование материалов старого покрытия, которое в зарубежной литературе называется ресайклинг или рециклинг.

Повторное использование материалов старого покрытия может осуществляться без регенерации (восстановления или улучшения) свойств этого материала (например, гранулят старого асфальтобетона может быть использован для укрепления обочин). Регенерация же предполагает обязательное восстановление свойств материала и его повторное использование.

Холодный ресайклинг. Холодная регенерация. Стабилизация и укрепление грунтов. wirtgen 2000

Существует большое количество методов регенерации и повторного использования материалов, которые можно объединить в несколько групп:

— методы горячей регенерации на месте (на дороге) с использованием различных способов разогрева, разрыхления и улучшения свойств старого асфальтобетона с последующей укладкой его в покрытие;

— методы холодной регенерации на месте (на дороге), когда материал старого покрытия (асфальтобетонного или цементобетонного) снимают холодным фрезерованием, обрабатывают битумной эмульсией или цементом и укладывают в нижний слой нового покрытия;

— методы холодно-горячей регенерации (комбинированные методы), когда материал старого покрытия снимают холодной фрезой, а затем перерабатывают его с подогревом, добавлением нового щебня и битума в смесительной установке и укладывают в покрытие. При этом переработка может осуществляться на месте (на дороге) в передвижной смесительной установке или на стационарном асфальтобетонном заводе.

Методы горячей регенерации на месте, на дороге и методы горячего ресайклинга имеют несколько разновидностей.

В любом способе горячей регенерации одной из основных операций является разогрев старого асфальтобетонного покрытия. Задача состоит в том, чтобы плавно разогреть обрабатываемый слой асфальтобетона до температуры его переработки и при этом не перегреть вяжущее, которое при высокой температуре ухудшает свои свойства за счет испарения легких фракций и выгорает, если нагрев превышает температуру вспышки вяжущего, равную 180-220°С для вязких и 45-110°С для жидких битумов.

Температура переработки асфальтобетона на вязких, битумах колеблется от 100 до 150°С, редко до 180-200°С.

Нагрев асфальтобетонного покрытия осуществляется при помощи газовых горелок инфракрасного излучения, объединенных в блоки или панели разогревателя. Режим разогрева слоя регулируют изменением давления в газовой системе, изменением положения панелей над поверхностью покрытия или скорости движения разогревателя.

Чимстон. Холодный ресайклинг. Холодная регенерация. Стабилизация и укрепление грунтов.

Исходя из ограничений по температуре вспышки битума максимальная продолжительность непрерывного нагрева поверхности асфальтобетона не должна превышать 2,5-3мин при температуре воздуха 20°С.

После этого необходимо понизить температуру нагревания или сделать перерыв в подаче тепла и затем продолжить нагрев до тех пор. пока температура всего слоя на глубину рыхления достигнет требуемых значений.

Как правило, разогрев производится при медленном движении блока горелок в две или три ступени. Сначала разогрев производят самоходным асфальторазогревателем для предварительного разогрева до температуры поверхности 90-100°С, затем в одну или две ступени окончательного разогрева до требуемой температуры.

Глубину рыхления, которую разогревают до рабочей температуры, принимают не менее толщины слоя регенерации, которая зависит от крупности зерен щебня или песка в асфальтобетоне, но не менее:

— 20мм для песчаных смесей;

— 25мм для щебеночных смесей с зернами размером до 15мм;

— 35мм для щебеночных смесей с зернами размером до 20мм.

Обычно глубину разогрева принимают 30-60мм в зависимости от толщины верхнего слоя асфальтобетона и максимальной глубины рыхления, которую может обеспечить термосмеситель.

Выравнивание и восстановление формы покрытия с добавлением новой смеси и ее перемешивание со старой. Этот метод называется термопрофилированием, или Remix, а машины для его реализации называют Remixer. Из всех методов горячей регенерации метод термопрофилирования и машины ремиксеры разных фирм и модификаций получили наибольшее распространение.

Метод термопрофилирования применяют в том случае, когда существующее покрытие имеет много дефектов в виде трещин, колей, сетки трещин, а также когда необходимо усилить старое покрытие.

Для этого к снятому и разрыхленному материалу старого покрытия добавляют новый материал в количестве 25-50кг/м 2 при ремонте без усиления и до 150кг/м 2 при ремонте с усилением.

Для подбора состава добавляемой смеси с учетом свойств старого асфальтобетона из покрытия отбирают пробы (керны), изучают состав старой смеси, проектируют требуемый состав с учетом условий движения и эксплуатации дороги.

Назначают вид и состав добавляемой смеси так, чтобы после ее перемешивания со старой смесью получить асфальтобетон с требуемыми свойствами.

Старый и новый материал перемешивают в мешалке, получают однородную смесь, которую укладывают в виде одного слоя покрытия. Глубина фрезерования старого покрытия может достигать 50-60 мм.

Метод позволяет скорректировать зерновой состав старого асфальтобетона, устранить последствия старения битума, повысить шероховатость покрытия и обеспечить хорошую связь между регенерированным слоем и старым покрытием.

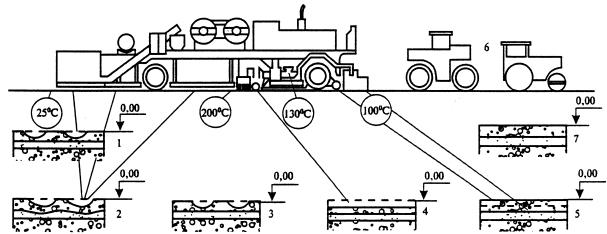

Технологический процесс метода термопрофилирования включает в себя следующие основные операции (рис. 44):

Рис. 44. Последовательность технологических операций, выполняемых при термопрофилировании: 1 — покрытие до ремонта; 2 — нагрев; 3 — рыхление; 4 — сбор разрыхленной смеси, добавление новой, перемешивание; 5 — разравнивание, предварительное уплотнение; 6 — окончательное уплотнение; 7 — готовое покрытие.

— подготовительные работы, к которым относят ограждение места производства работ, подготовку машины и оборудования, разметку участка, загрузку новой смеси в приемный бункер и др.;

— предварительный и окончательный разогрев существующего покрытия;

— рыхление или фрезерование старого покрытия и подачу снятого материала в смеситель;

— подачу в мешалку нового материала и перемешивание его со старым;

распределение и предварительное уплотнение асфальтобетонной смеси;

— окончательное уплотнение слоя покрытия.

Разновидностью метода термосмешения является метод термопластификации. Он состоит в том, что в процессе фрезерования или перемешивания кроме новой смеси добавляют еще и пластификатор в количестве 0,1-0,6% от массы смеси, который улучшает свойства битума в старой асфальтобетонной смеси.

При этом во многих случаях нет необходимости добавлять новый материал, поскольку хорошо восстанавливаются свойства старого материала. Термопластификацию осуществляют обычным ремиксером, оснастив его узлом для введения пластификатора.

Дальнейшим развитием метода регенерации с добавлением новой смеси и ее перемешиванием является так называемый метод «Ремикс плюс», который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси.

Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком (рис. 53). Окончательное уплотнение первого и второго слоев производится одновременно, сначала легким вибрационным катком с выключенным вибратором или гладко-вальцевым катком массой 6-8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколесным катком массой 16-20т.

Завершают уплотнение тяжелым гладковальцовым катком.

Работы по термопрофилированию можно производить при температуре воздуха не ниже +20°С, а с применением дополнительного разогревателя — при температуре воздуха не ниже 5°С.

Скорость ветра не должна быть более 7м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

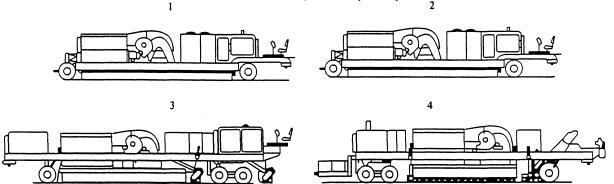

Новую технологию горячей регенерации асфальтобетонного покрытия на месте разработала фирма «Мартек» (Канада), которая выпускает для ее реализации специальный комплект машин AR2000.

Комплект состоит из двух предварительных разогревателей, нагревателя-фрезеровщика, горячего смесителя, укладчика и катков (рис. 45).

Существенное отличие этой технологии состоит в том, что разогрев асфальтобетонного покрытия производится не горелками инфракрасного излучения, а нагретым до 600°С воздухом, который обтекает поверхность покрытия, нагнетается в поры асфальтобетона под давлением, создаваемым компрессором и вакуумированием (откачиванием) воздуха.

Рис. 45. Горячая регенерация комплектом машин AR-2000: 1, 2 — стадия первая — предварительный и полный разогрев; 3 — стадия вторая — продолжение разогрева до глубины 50 мм и разрыхление; 4 — стадия третья и четвертая — продолжение разогрева, подача материала в мешалку, добавление нового материала, перемешивание и укладка.

Подогрев воздуха может производиться сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметически замкнутого прямоугольника (коробки) плотно прижимается к поверхности покрытия. В пространство между покрытием и разогревателем с одной стороны накачивается горячий воздух, а с другой стороны он отсасывается вакуумным насосом. Откаченный горячий воздух снова поступает в компрессор и так постоянно циркулирует.

Это способствует многократному снижению потерь тепловой энергии при разогреве асфальтобетонного покрытия по сравнению с разогревом горелками инфракрасного излучения, полностью исключает выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу.

Ширина обрабатываемой полосы может изменяться в диапазоне 3,3-4,0м, глубина разогрева до 50мм, скорость движения комплекта от 5 до 7м/мин. За одну смену комплект обрабатывает полосу длиной около 3км. Общая длина комплекта в работе составляет 75м.

Эффективность работы этого комплекта особенно высока при больших объемах.

Комбинированные способы горячей регенерации состоят в том, что асфальтобетон старого покрытия снимается горячей фрезой, отправляется на стационарный асфальтобетонный завод, где он перерабатывается горячим способом с добавлением к старому асфальтобетону битума и около 60% новых материалов.

Полученная смесь в горячем состоянии укладывается в покрытие на той дороге, где была получена старая смесь, или на другой дороге.

Методы холодной регенерации включают в себя снятие и размельчение материала слоев асфальтобетонного или цементобетонного покрытия, их обработку органическим или минеральным вяжущим с добавлением или без добавления новых минеральных материалов, укладку и уплотнение.

Одной из основных технологических операций холодной регенерации является снятие и размельчение материалов слоев существующей дорожной одежды. Эти операции обычно производят с помощью холодных фрез.

Холодным фрезерованием можно снимать старое покрытие послойно и тем самым отделять материал верхнего слоя из мелкозернистого асфальтобетона от материала нижнего слоя из крупнозернистого асфальтобетона с последующей укладкой в соответствующие слои дорожной одежды.

Холодное фрезерование дорожного покрытия применяют для снятия старого покрытия с трещинами, чтобы предупредить их выход на новое покрытие при усилении дорожной одежды; для восстановления поперечного профиля дорожной одежды и устранения колей, выбоин и других деформаций; увеличения вертикального габарита путепровода над дорогой; уменьшения собственного веса дорожной одежды на мостах и путепроводах; сохранения высоты бордюров и отметок водосборных, водоотводящих и дренажных систем в населенных пунктах, на городских улицах и в других случаях.

Глубина фрезерования зависит главным образом от состояния покрытия. Чаще всего одним проходом фрезерной машины снимают верхний слой, а на нижний слой укладывают новое покрытие из одного или нескольких слоев.

Способы холодной регенерации, или ресайклинга, отличаются между собой материалом, используемым для укрепления гранулята: органическим, минеральным или комплексным.

Полученный при холодном фрезеровании гранулят может быть повторно использован без переработки или с переработкой на месте в передвижной установке или на стационарном заводе с добавлением или без добавления минерального материала (щебня).

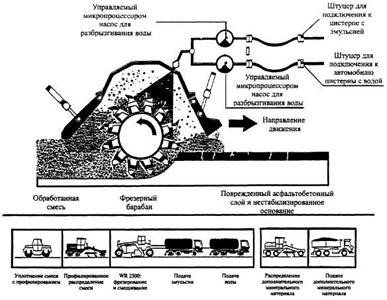

В режиме холодного ресайклинга широко используют обработку гранулята битумной эмульсией, жидким или вспененным битумом (рис. 46).

Рис.46. Схема рабочих процессов и комплект машин для холодного ресайклинга с применением битумной эмульсии

При необходимости улучшить гранулометрический состав смеси или усилить дорожную одежду к полученному грануляту добавляют необходимое количество щебня.

В этом случае работа выполняется в такой последовательности:

— на очищенное старое покрытие вывозится и автогрейдером распределяется слой щебня;

— машиной для холодного фрезерования снимается старое покрытие и полученный гранулят перемешивается в самой машине со щебнем. В момент перемешивания смеси добавляется вода для смачивания щебенок и битумная эмульсия в необходимом количестве;

— смесь окончательно разравнивается автогрейдером и уплотняется.

На уложенный слой укладывается защитный слой или слой нового покрытия из асфальтобетона.

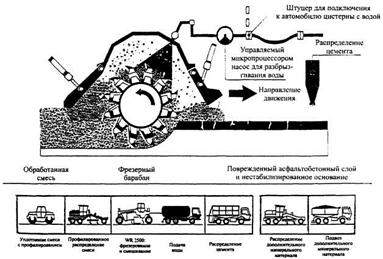

Холодный ресайклинг с применением в качестве вяжущего цемента обычно используется для устройства основания из гранулята, полученного при фрезеровании старого асфальтобетонного покрытия (рис. 47). При этом добавка цемента составляет 3-5% от массы гранулята. Для достижения оптимальной влажности одновременно добавляется необходимое количество воды. Обработанная смесь разравнивается и уплотняется.

Рис. 47. Схема рабочих процессов и комплект машин для холодного ресайклинга с применением цемента

После набора прочности уложенной смеси устраивается новый слой асфальтобетонного покрытия или защитный слой.

Метод холодного ресайклинга асфальтобетонного покрытия может быть использован с применением комплексного вяжущего, состоящего из битумной эмульсии и цемента. В результате получается асфальтогранулобетон (АГБ).

АГБ-смесь приготавливают в смесительной установке с принудительным перемешиванием в холодном состоянии асфальтобетонного гранулята с добавками: щебня фракций 5-25мм (если необходимо), цемента, катионной битумной эмульсии и воды смачивания, если влажность гранулята ниже 1%. Добавки в гранулят вводят в таком порядке: щебень, вода смачивания, эмульсия, цемент.

При приготовлении АГБ-смеси может быть использован гранулят, полученный как при послойном, так и однопроходном фрезеровании существующего покрытия на глубину 14-30см. Однако кривая гранулометрического состава гранулята должна иметь плавное очертание и вписываться в границы составов для пористых и высокопористых смесей, зерен щебня фракций крупнее 5мм должно быть не менее 35-40%. В противном случае к грануляту добавляют щебень. Ориентировочная доля отдельных компонентов по массе гранулята составляет: битумной эмульсии 2-4%; портландцемента 2-5%; воды 4-6%.

Смесь укладывается на подготовленное основание при температуре воздуха не ниже 0°С и уплотняется сначала виброплитой, а затем звеном катков. После испарения влаги (примерно через 2 ч после окончания уплотнения) можно открывать движение автотранспорта с ограничением скорости до 40км/ч. Через 4-5 часов можно укладывать следующий слой асфальтобетона, который выполняет роль защитного слоя и слоя износа.

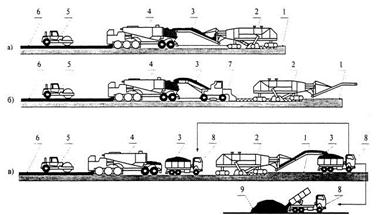

Технология может быть реализована в нескольких вариантах (рис. 48):

а) фреза работает в сцепе со смесителем укладчиком, который является ведущей машиной (рис. 48, а). Толщина укладываемого слоя до 12см, производительность укладки 80-150т/ч;

б) фреза оставляет асфальтогранулят на проезжей части и ее подбирает прицепной или самоходный подборщик, работающий в сцепе со смесителем укладчиком (рис. 48, б). При этом фреза и смеситель-укладчик могут иметь разную производительность;

в) регенерационное фрезерование совместно с выравнивающим фрезерованием (рис. 48, в). Фреза работает в одном звене с автомобилями-самосвалами, которые доставляют основной объем асфальтогранулята к смесителю-укладчику, а избыток — на другой объект или на склад.

Рис. 48. Технологические схемы холодной регенерации с использованием в качестве ведущей машины смесителя укладчика: 1 — старое покрытие; 2 — фреза; 3 — гранулят;

4 — смеситель-укладчик; 5 — каток; 6 — новый слой покрытия; 7 — подборщик;

8 — автомобили-самосвалы; 9 — склад АГ.

Могут быть применены и другие технологические схемы в зависимости от конкретных условий (толщина и количество снимаемых и укладываемых слоев, необходимость добавления минерального материала, вида применяемого вяжущего и т.д.).

Методы холодно-горячей регенерации (комбинированные методы) можно разделить на две группы:

а) с переработкой старого асфальтобетона на месте (на дороге) в передвижных смесительных установках;

б) с переработкой старого асфальтобетона на стационарных асфальтобетонных заводах.

Технология холодно-горячей регенерации с переработкой старого асфальтобетона на месте в передвижной смесительной установке может быть реализована с использованием специального комплекта машин. Основной машиной этого комплекта является передвижная асфальтосмесительная установка с сушильным барабаном.

В состав комплекта входят: щебнераспределитель, холодная фрезеровальная машина, передвижная асфальтосмесительная установка, асфальтоукладчик, комплект катков.

Технология работ включает следующие операции:

— на очищенное от пыли и грязи покрытие распределяется равномерный слой щебня на всю полосу обработки. Новый щебень обычно добавляют в количестве 50-70% объема отфрезерованного гранулята;

— холодной фрезой на глубину 30-50мм снимается верхний слой покрытия, измельчается, одновременно перемешивается с новым щебнем и выкладывается в виде вала на полосе фрезерования;

— погрузчиком-питателем смесь гранулята со щебнем подается в движущийся сушильный барабан асфальтосмесительной установки, где смесь высушивается и подогревается до рабочей температуры;

— горячая смесь поступает в смесительное отделение асфальтосмесителя, куда вводится битум в количестве 5-7% от массы нового щебня, и перемешивается;

— из смесителя готовая смесь выгружается в приемный бункер асфальтоукладчика, распределяется и предварительно уплотняется;

— окончательное уплотнение производится комплектом катков.

В результате общая толщина асфальтобетонного покрытия увеличивается на 2-4см. На этот слой укладывается защитный слой в виде поверхностной обработки или слой износа из новой асфальтобетонной смеси.

В городских условиях переработку снятого холодной фрезой гранулята, как правило, производят на стационарных асфальтобетонных заводах, где имеются лучшие условия для обеспечения высокого качества регенерированного асфальтобетона.

Особенности обеспечения качества при регенерации и повторном использовании материалов. Регенерация и ресайклинг являются перспективными методами ремонта дорожных покрытий. Однако эти технологии требуют дальнейшего развития и совершенствования, особенно в отношении качества материалов и слоев дорожной одежды, получаемых с применением указанных технологий.

Одна из главных проблем состоит в неоднородности материала старого покрытия, который после переработки и улучшения укладывается повторно. Необходим тщательный контроль за составом, качеством и однородностью материала старого покрытия.

Источник: studopedia.ru

Регенерация дорожной одежды и покрытия автомобильных дорог

В данной статье рассмотрены методы регенерации дорожных одежд. Представлены положительные и отрицательные стороны методов. Так же обозначены все операции необходимые для регенерации дорожного покрытия.

Ключевые слова

Текст научной работы

В России несмотря на падение авторынка, количество автомобилей растет. 51% российских семей имеют свой автомобиль. На 1000 жителей приходится от 285 до 300 автомобилей.

С ростом числа автомобилей и их массы приходящейся на ось автомобильные дороги подвергаются разрушению. Природно-климатические факторы так же имеют большое влияние на ускоренное разрушение поверхности дорог. При совместном воздействии климатических факторов и нагрузок транспорта дорожная поверхность деформируется. Большой урон автомобильным дорогам наносят большегрузные автомобили, у которых нагрузка на одну ось превышает допустимые нагрузки от оси на поверхность дороги.

При обстоятельствах, когда существующая дорожная одежда находится в неудовлетворительном состоянии, верхний слой асфальтобетона частично разрушен, на всем протяжении дороги в верхнем слое покрытия наблюдаются трещины, выбоины и колейность, нижний слой покрытия дорожной одежды требует усиления. В этом случае требуется полная перестройка автомобильной дороги или ее регенерация. Пример участка деформированной дорожной одежды представлен на рисунке 1.

Рисунок 1. Пример деформированной автомобильной дороги

Цель регенерации — устранить дефекты покрытия, тем самым обеспечить требуемое качество дородной одежды и безопасность дорожного движения, обеспечить долговечность дорожной одежды в условиях растущего грузооборота и интенсивности движения

Существующий слой асфальтобетона, является вторичным сырьем и дорогостоящим материалом, который можно использовать повторно.

Регенерация предполагает под собой восстановление свойств материала и его повторное использование.

- методы горячей регенерации;

- методы холодной регенерации;

- комбинированный метод регенерации.

При этих методах переработка материала может осуществляться в мобильной смесительной установке или на асфальтобетонном заводе.

Наиболее распространенным является метод горячей регенерации асфальтобетона, который, в свою очередь, разделяется еще на 4 подгруппы:

- выравнивание и восстановление формы покрытий без добавления новой смеси;

- с добавлением новой смеси, но без перемешивания;

- с добавлением новой смеси и с перемешиванием;

- с добавлением новой смеси и ее перемешиванием со старой, и с одновременной укладкой нового слоя асфальтобетона.

При регенерации покрытия на месте работа выполняется специальной машиной (рисунок 2). Общие характеристики ремиксера представлены в таблице 1.

Источник: novainfo.ru

Регенерация асфальта

Регенерация асфальта (регенерация старого асфальтобетона) — технология переработки старого асфальтобетонного материала, предусматривающая восстановление и улучшение его характеристик с целью повторного использования при асфальтировании, а также проведении других дорожных работ.

Переработка старого асфальтобетона является ресурсосберегающей технологией, которая позволяет существенно снизить материалоемкость дорожно-ремонтных работ и работ связанных с асфальтированием дорожных покрытий. Регенерированная (восстановленная) асфальтобетонная смесь помимо устройства слоев дорожного покрытия, может также применяться и для создания верхних слоев дорожного основания.

В зависимости от способа регенерации и объема старого асфальтобетонного материала используемого при приготовлении регенерированной смеси, возможно 20…30%-ное снижение затрат на восстановление дорожной одежды по сравнению с традиционной технологией, когда асфальтирование выполняется с применением новой асфальтобетонной смеси.

Основные способы регенерации асфальтобетона

Регенерация старого асфальтобетонного материала может осуществляться двумя основными способами:

- На асфальтобетонном заводе, когда переработка предварительно снятого (путем холодного или горячего фрезерования) старого асфальтобетонного материала осуществляется в стационарных или передвижных смесительных установках;

- на месте проведения работ, когда регенерация старого асфальтобетонного материала осуществляется непосредственно в процессе асфальтирования (переукладки асфальта) с помощью специальной дорожно-строительной техники(термопрофилировщиков, асфальтовых разогревателей, ремиксеров, ресайклеров и др.). Фрезерование старого асфальтобетонного покрытия может осуществляться холодным или горячим способом. В случае горячего фрезерования, для предварительного разогревания асфальтобетона применяются инфракрасные асфальтовые разогреватели, редко — высокочастотные ВЧ или СВЧ-разогреватели.

Существует несколько основных методов регенерации старого асфальтобетона на месте проведения работ:

- горячая регенерация (термопрофилирование асфальта)

- метод термопластификации — горячая регенерация старого асфальтобетонного материала с добавлением в его состав омолаживающего (регенерирующего) агента;

- метод термосмешения — горячая регенерация старого асфальтобетонного материала с добавлением новой асфальтобетонной смеси, а также щебня, битумного вяжущего и/или омолаживающего агента;

- метод термопланирования — горячая регенерация старого асфальтобетонного материала без добавления новой асфальтобетонной смеси.

Специально для этих целей Компанией «Селена» разработан инновационный функциональный препарат – регенератор для восстановления пластических свойств состаренного органического вяжущего «Ревобит»

Особенности регенерации старого асфальтобетона на заводе

Для заводской регенерации старого асфальтобетона используется асфальтовая крошка (асфальтобетонный гранулят, полученный путем холодного фрезерования старого асфальтобетонного покрытия), либо асфальтовый лом (крупные куски асфальтобетона образуемые при демонтаже асфальтированного покрытия с помощью бульдозера, автогрейдера или другой техники).

В случае с асфальтовым ломом, перед регенерацией его предварительно измельчают в дробильно-сортировочных установках до размеров, не превышающих 40 мм (при приготовлении крупнозернистых асфальтобетонных смесей). Таким образом, получается дробленая асфальтовая крошка. Измельчение асфальтобетонного лома в дробилках является более сложной и энергоемкой операцией по сравнению с холодным фрезерованием.

Регенерация старого асфальтобетона на заводе, как правило, предусматривает добавление новых порций каменного материала и битумного вяжущего, хотя в целом, при регенерации стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси.

Помимо битума и каменного минерального материала, в состав регенерируемой асфальтобетонной смеси могут вводиться специальные добавки, восстанавливающие свойства битума (например препарат Ревобит), утраченные в процессе эксплуатации дорожного покрытия.

Технология заводской переработки старого асфальтобетона определяется типом асфальтосмесительной установки, а также способом нагрева старого асфальтобетонного материала. Основной задачей технологического процесса регенерации является снижение влияния высокой температуры на свойства вяжущего в старом асфальтобетоне.

По способу нагрева старого асфальтобетона технологию заводской переработки можно разделить на 4 группы:

- с прямым нагревом старого асфальтобетона;

- с нагревом от перегретого каменного материала;

- с косвенным нагревом;

- с нагревом в горячей жидкой среде.

Для получения регенерированной асфальтобетонной смеси используют смесительные установки периодического действия и барабанные смесительные установки непрерывного действия.

При регенерации асфальтобетона в смесительных установках периодического действия процесс нагревания старого асфальтобетона осуществляется в основном за счет теплообмена с перегретыми минеральными материалами. Преимущество такой технологии заключается в возможности использования существующих смесительных установок без их переоборудования или с незначительной доработкой. Подачу асфальтовой крошки осуществляют непосредственно в смеситель, либо к минеральным материалам, прошедшим через сушильный барабан. При этом, максимальное количество старого материала при использовании данной технологии не превышает 20…30 % от массы регенерированной смеси.

Для регенерации старого асфальтобетона могут применяться барабанные смесители с дополнительной камерой нагрева. Количество перерабатываемого этим способом асфальтобетона составляет 50…60 % от общей массы регенерированной смеси. Данный метод предусматривает раздельную подачу материалов. Минеральные материалы подаются во внутренний барабан, где нагреваются до 150…220 °С открытым пламенем, а старый асфальтобетон поступает в промежуток между внутренним и наружным барабаном, где осуществляется косвенный нагрев без открытого пламени. Пройдя внутренний барабан, перегретые минеральные материалы перемешиваются со старым асфальтобетоном и вяжущим.

Аналогичный принцип используется при переработке асфальтобетона в сдвоенных барабанных смесителях. В этом случае первый смеситель предназначен для нагрева и перемешивания новых материалов, а второй — для нагрева старой смеси и ее перемешивания с минеральными материалами и битумом. При этом нагрев во втором барабане осуществляется за счет подведения горячих газов из первого барабана.

Конструктивной особенностью барабанных смесителей, обеспечивающих косвенный нагрев старого асфальта, является наличие теплообменных труб, по которым поступает нагретый горелкой воздух. За счет отсутствия непосредственного контакта пламени и материала, в таких установках обеспечивается возможность приготовления смесей, включающих до 100 % старого асфальтобетона. Недостатком таких установок является существенное снижение производительности за счет более низких температур и необходимости увеличения времени регенерации.

Анализ старого асфальтобетона и порядок подбора состава регенерируемой смеси

После этого рассчитывают состав минеральной части регенерированной смеси и уточняют количество старого асфальтобетона, исходя из полученного соотношения минеральных компонентов. На основе данных о содержании и вязкости битума в старой смеси, подбирают количество и вязкость нового битума для приготовления регенерированной смеси. При высокой вязкости битума в старом асфальтобетоне предусматривают использование регенерирующих добавок или менее вязкого нового битума. С учетом полученных данных окончательно определяют состав регенерированной смеси.

Источник: www.npfselena.ru