Железобетонные каркасы незаменимы при сооружении высотных зданий, т.к. обладают отличной прочностью. При частном строительстве допустимо выбирать материалы с менее хорошими характеристиками. В связи с этим использование стального каркаса железобетонного при частном строительстве является экономически необоснованным.

Основные преимущества применения материала:

- высокая несущая способность;

- огнестойкость;

- длительная эксплуатация;

- малые эксплуатационные расходы;

- надежность конструкции;

- затраты на производство таких изделий намного ниже, чем на конструкции из камня или металла;

- длина пролетов позволяет создавать большие помещения без дополнительных опор (перегородок, колонн).

- большая плотность;

- необходимость выдержки до приобретения прочности;

- высокая звуко- и теплопроводность;

- трудоемкость ремонтных работ, усиления конструкции;

- материал может покрыться трещинами из-за усадки и силовых воздействий.

Технология сборного каркаса КБК

Виды, где используется в строительстве

Различают 3 вида таких конструкций:

- Монолитный. Производится путем заливки опалубки бетонным составом. Монолитные изделия не имеют ограничений по размеру, типу колонн и т.д. Они прочны, способны распределять нагрузку на балки и плиты перекрытия, благодаря чему удается сэкономить используемые материалы. Требуют использования термоизоляции, если применяются для возведения стен и перегородок. Чтобы соорудить такой вид конструкции, необходимо бетонную смесь заливать в съемную опалубку, т.к. это ускорит процесс.

- Сборный. Применяется при сооружении промышленных зданий и в условиях индивидуального строительства. Сборный железобетонный каркас многоэтажного здания дает возможность работать при низкой температуре. Его основные элементы (колонны, ригели, основы лестничных проемов) производятся на заводе, а собираются непосредственно на строительстве.

- Сборно-монолитный. Основой технологии является несущий каркас, который состоит из железобетонных элементов заводского изготовления (колонны, ригели, пустотные плиты). Благодаря этому представляется возможной сборка каркасов с большим расстоянием между несущими элементами. Жесткость и устойчивость конструкции достигается узлами сопряжения ригелей с колоннами. Бетонирование швов между плитами создает жесткий диск перекрытия.

ЖЕЛЕЗОБЕТОННЫЙ КАРКАС МНОГОЭТАЖНЫХ ЗДАНИЙ

Многоэтажные промышленные здания возводят, как правило, каркасными. Каркас многоэтажного промышленного здания представляет собой систему пространственных рам, которы-е воспринимают все виды вертикальных и горизонтальных нагрузок.

В современном промышленном строительстве каркасы выполняются сборными железобетонными, а при возведении зданий в южных и сейсмических районах каркасы могут быть из монолитного или сборно-монолитного железобетона. Для зданий, строящихся в труднодоступных районах или со значительными нагрузками на перекрытия, допускаются стальные каркасы.

Технология строительства коттеджей с применением сборного железобетонного каркаса.

По особенностям конструктивного решения железобетонные каркасы делятся на:

стоечно-балочные

(рис. 66,а) — наиболее распространенные в промышленном строительстве с сетками колонн 6X6, 9X6, 12X6 м, собираемые из унифицированных сборных элементов;

стоечно-балочные с увеличенным пролетом

вверху (рис. 66,6), возводимые из унифицированных сборных элементов и с использованием балок или ферм в покрытии;

большепролетные

(рис. 66,в) с сетками колонн 12×6, 18X6 м, монтируемые из унифицированных сборных элементов и с применением безраскосных ферм, образующих межферменные этажи;

безбалочные

(рис. 66,г) с сетками колонн 6X6, 9X6, 9X9 м, собираемые из унифицированных сборных элементов, образующих гладкую поверхность потолков междуэтажных перекрытий;

с монолитными перекрытиями

Отсеки многоэтажных каркасов промышленных зданий длиной 60 м образуют температурный блок.Пространственная жесткость и устойчивость отсеков здания обеспечивается за счет жесткого соединения элементов каркаса в узлах и установки вертикальных стальных связей между колоннами посередине температурного блока.

Унифицированные типовые конструкции сборных многоэтажных каркасов изготовляют заводским способом в соответствии с номенклатурой и каталогами индустриальных изделий.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И УЗЛЫ

КАРКАСОВ БАЛОЧНОГО ТИПА

Вбалочных железобетонных каркасах несущими элементами являются фундаменты с фундаментными балками, колонны, ригели, панели перекрытий и покрытия, а также металлические связи.

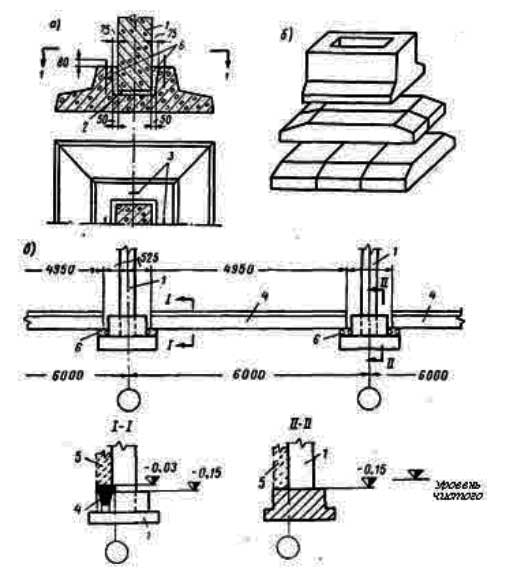

Фундаменты(под колоннами каркаса) устраивают столбчатыми стаканного типа, такими же, как -в одноэтажных промышленных зданиях. Верх фундаментов располагают на 150 мм ниже уровня чистого .пола первого этажа.

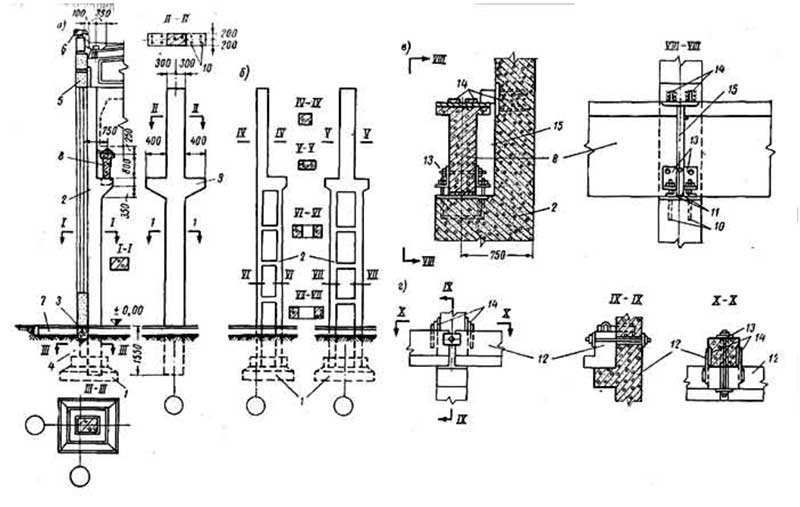

Колонны(рис. 67, а— г) изготовляют из бетона марки 200—500. В зависимости от места установки их подразделяют на крайние

(пристенные) и

средние.

У крайних колонн для опирания ригелей имеются консоли (с одной стороны), у средних колонн — консоли с обеих сторон.

Колонные выпускаются высотой:

на три этажа (для зданий с высотой этажа 3,6 м);

на два этажа (для двух нижних, а также для верхних этажей четырехэтажных зданий);

на один этаж (для зданий с высотой этажа 6 м и для верхних этажей # трех- и пятиэтажных зданий).

Колонны первого этажа заделывают в стаканы фундаментов на глубину 0,6—1 м.

Сечение колонн верхних этажей 400X400 мм, нижних 400 X Х600 мм или 400X400 мм. Переход на меньшее сечение осуществляется с уровня в верхней консоли.

Ригели(рис. 67, д, е)

изготовляют из бетона марки 300—400. Ригелями первого типа (с полками для опирания плит) перекрывают пролеты в 6 и 9 м. Ригели второго типа имеют прямоугольное сечение, их применяют в перекрытиях при установке провисающего оборудования. Отверстия в ригелях диаметром 50 мм служат для подвески путей горизонтального транспорта, коммуникаций и др.

Плиты перекрытий и покрытий(рис. 67,к, и)

изготовляются с продольными и поперечными ребрами из бетонов марки 200—400. По ширине их подразделяют на основные и доборные, укладываемые у наружных продольных стен.

У основных плит, укладываемых по верху ригелей, в торцах имеются вырезы (для пропуска колонн). Отверстия диаметром 35 мм в ребрах плит предназначены для пропуска проводов, крепления трубопроводов и др.

При нагрузках на перекрытие до (125 кН/м2) применяются плоские пустотелые плиты, а вдоль средних рядов колонн укладывают сантехнические панели (ребрами вверх).

Тавровые железобетонные балки (рис. 67,к) предназначены для опирания на них тяжелого оборудования. Две такие балки по ширине равны одной плите.

Балки под провисающее оборудование (рис. 67,л) укладывают для пропуска технологического оборудования через перекрытия.

Связи между колоннами устанавливают поэтажно в середине температурного блока по продольным рядам колонн. Их изготовляют из стальных уголков в виде порталов или треугольников такой же конструкции, как и в одноэтажных зданиях.

Узлы каркаса— это опорные сопряжения однотипных или разнотипных сборных элементов, обеспечивающих пространственную жесткость конструктивных систем. К основным узлам относят:

стыки колонн

(рис. 68,а), которые располагают выше уровня перекрытия и соединяют приваркой стыковых стержней к металлическим оголовкам с последующим за-моноличиванием;

стык ригеля с колонной

(рис. 68,6,

в, г),

осуществляемый на консоли, путем сварки вверху выпусков арматуры, а внизу закладных деталей, и замоноличивание зазоров между ними бетоном;

стыки плит перекрытия

(рис. 68,6,

в, г).

Уложенные плиты соединяют сваркой закладных деталей к ригелям, к колоннам и между собой. Полости стыков между

ребрами и ригелем замоноличивают бетоном.

Технология строительства железобетонных каркасных конструкций

От типа металлической конструкции и количества этажей зависит способ возведения здания. Различают сборные, монолитные и комбинированные конструкции.

Первый вариант имеет ряд преимуществ:

- Отсутствие необходимости подогрева рабочего места зимой, что существенно экономит затраты на энергоресурсы.

- Возможность оставлять железобетонные материалы на стройке, что обеспечивает непрерывность процесса сборки конструкции.

- Уменьшение необходимости непрофессиональной рабочей силы.

- Наличие дополнительного пространства, которое отсутствует при монолитном строительстве.

- Элементы каркаса изготовляются на заводе, что позволяет обойтись без сварочных работ.

- Быстрота сооружения здания.

- Достижение прочности сразу после установки.

Среди недостатков — большой расход материала на опоры, ограничение в формах, которые по умолчанию установлены заводом-изготовителем, т.к. арматура не поддается сгибанию.

Сборные конструкции

При возведении многоэтажных домов используют следующие типы сборных каркасов:

- Связевый. Представляет собой пространственную конструкцию и колонны, которые шарнирно прикреплены к ней при помощи ригелей. Обеспечение жесткости происходит неравномерно. Из-за шарнирного крепления колонны почти не сопротивляются горизонтальным сдвигам. Элементы сжимаются вертикальными нагрузками (несущие стены, внутренние перегородки, плиты перекрытия).

- Рамно-связевый. Отличается от предыдущего типа жестким креплением колонн и балок.

- Рамный. Колонны и ригели закреплены жестко. Они образуют плоские и пространственные рамы в 2-3 направлениях. Жесткость обеспечивается равномерно всеми составляющими системы. На несущую способность рамы влияет каждый элемент в отдельности, параметр снижается при увеличении шага установки колонн и с повышением высоты этажа.

Чтобы элементы каркаса было удобно транспортировать, на них устанавливаются специальные петли или проделываются отверстия. На строительной площадке детали сваривают.

Конструкция таких каркасов предполагает наличие железобетонного фундамента. На нем монтируют колонны с промежутками 6-12 м. Для фундаментных балок применяют бетон марок 200-400. Эти элементы будут служить опорой несущим стенам. Балки размещают так, чтобы уровень пола был на 3 см выше их верхней стороны. Пустое пространство заливается бетоном.

Для этого подходит марка 100.

Для того чтобы пол был защищен от промерзания, а также, чтобы на нем не сказывалось влияние почвы на балки, производят гидроизоляцию. Большие конструкции возводятся при помощи колонн 1.020, приспособленных к нагрузке до 500 т, что равняется 10 этажам. Наружные стены возводят из ячеисто-бетонных блоков, уложенных в 1 ряд. Благодаря нулевой жесткости сохраняется пластичность фасада. Блоки укладывают на балки или плиту перекрытия.

При строительстве несущей конструкции из блоков маленького размера кладку можно производить в 1 или несколько слоев. На этапе конструирования подобного строения нужно убедиться, что кладка не служит опорой каркаса. Толщина стен подбирается с учетом теплоизоляционных требований. В жилых домах этот параметр должен быть равен 50 см.

Ячеисто-бетонные блоки подходят и для внутренних перегородок (между комнатами, квартирами). Эти стены являются для каждого этажа самостоящими. Во время планирования толщины перегородок и перекрытий в первую очередь учитываются требования звукоизоляции (больше 50 дБ).

Существуют нормативные документы для расчета параметра. Он зависит от используемых блоков, раствора, бетона и пр. Избавиться от посторонних звуков поможет минплита, которой заполняются пустоты. Плотность материала должна находиться в пределах 80-100 кг/м³.

Рекомендуемая толщина межкомнатных стен — 12 см, звукоизоляционный параметр — минимум 43 дБ.

Сборный каркас чаще всего применяется при возведении 2-5-этажных промышленных построек. Если строится более высокое здание, требующее больших крановых нагрузок, то целесообразно использовать стальное основание. Его составляющие (колонны, ригели и связующие элементы) бывают сплошные или решетчатые. Их изготавливают из швеллеров, уголков и прочих профилей, скрепленных при помощи сварочного аппарата.

Каркасы с опорами из камня устанавливают при возведении невысоких строений при отсутствии больших пролетов и чрезмерных нагрузок. Несущую способность повышают за счет армирования стальной сеткой, арматурой или усиливают, применяя железобетонные сердечники.

Сборно-монолитные каркасы

При применении таких каркасов можно снизить трудоемкость работ и уменьшить их срок, сохранив основные достоинства монолитных конструкций.

В этом варианте колонны и балки бетонируются в опалубке с тонкими стенками и квадратным сечением. Стыки арматуры и опалубки замоноличиваются, когда колонны и балки заливаются бетоном.

Элементы изготавливают из обыкновенного или преднапряженного бетона. При этом толщина стенок должна находиться в пределах 8-12 см. Если используется обыкновенный бетон, потребуется дополнительное армирование.

Технология возведения такой конструкции:

- Колонны монтируются в выемку в ж/б плите, на которой размещаются панели с пустотами, сверху устанавливают пролетные элементы.

- Арматурную сетку, которая расположена между панелями приваривают к армопрутьям пролетных элементов.

- Заливают бетонную смесь.

Монолитный каркас

Монолитный каркас можно соорудить при помощи как съемной, так и несъемной опалубки. Второй тип чаще применяется для возведения невысоких частных домов. После того как опалубку заливают бетоном, она соединяется с другими элементами и выполняет роль несущей конструкции. В современном строительстве ее изготавливают из разных материалов, в т.ч. из пенопласта.

В зависимости от конструкции опалубки бывают 2 видов:

- Щитовой. Опалубку такого типа создают из отдельных деталей, которые соединяются специальными крепежными элементами. Таким образом формируют емкость для заливки бетона, который станет основанием будущей постройки.

- Туннельный. Опалубку приобретают в собранном виде, из-за чего такой тип конструкции подойдет не для всех монтажных работ. Купленные изделия не подлежат изменениям. Их заполняют раствором сразу после установки.

Если требуется большой объем бетона, его заказывают на предприятии. В другом случае раствор можно замесить самостоятельно.

После завершения работ по укладке бетона необходимо перейти к его уплотнению: это убережет конструкцию от образования пустот. Для выполнения задачи подойдут специальные инструменты (глубинный, а также поверхностный вибратор и пр.).

При помощи уплотнения монолитный каркас станет максимально прочным. После завершения процесса переходят к армированию конструкции. Особенности технологии позволяют реализовывать различные дизайнерские идеи.

Каркасы и конструкции перекрытий многоэтажных промышленных зданий

В прошлом каркас многоэтажного промышленного здания выполняли из монолитного железобетона и (реже) из стали. В практике современного строительства многоэтажных промышленных зданий преобладают здания с полным каркасом из сборного железобетона.

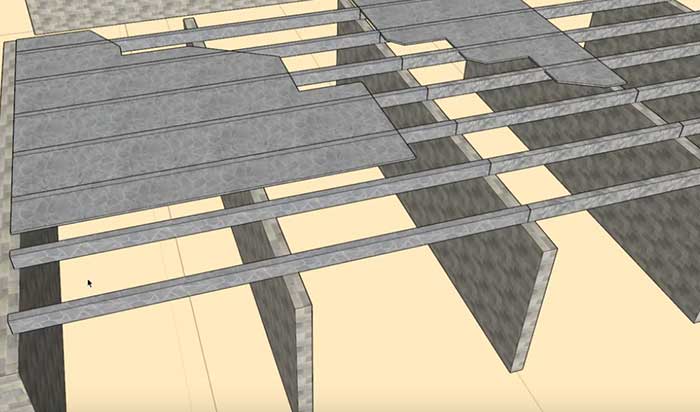

Рис. 220. Схемы каркасов (а) и унифицированные элементы сборного железобетонного каркаса (б): 1 — ригели; 2 — стойки каркаса (колонны); 3 — рама каркаса

Как и в гражданском строительстве, в многоэтажных зданиях производственного назначения различают три схемы конструктивного членения сборного железобетонного каркаса на его составные части. 1. Каркас со стыками стоек и ригелей в узлах (рис. 220, а).

2. Каркас со стыками между стойками и ригелями в наименее напряженных местах ригеля, вследствие чего стойки каркаса делают с консолями, длина которых определяется расчетом. Стыки между стойками каркаса в обоих случаях располагают по высоте в каждом этаже или через этаж. 3. Каркас из П-образных рам и консольных ригелей-вставок. Стыки между стойками в этом случае располагают по высоте в каждом этаже.

Первая схема дает возможность изготовлять на заводах прямолинейные, несложные по форме конструкции каркаса. Однако стыки ригелей с колоннами (см. рис. 91) усложняют устройство жесткого узла, в котором возникают значительные усилия при эксплуатации здания.

Этот недостаток устранен во второй схеме (так как узлы сопряжения стоек с ригелем проектируют в тех местах, где усилия в ригеле минимальные), однако колонны с консолями сложны в изготовлении и при транспортировании. Наименьшее применение в строительстве получила третья схема из- за сложности изготовления и транспортирования рам каркаса.

В настоящее время для многих отраслей промышленности разработаны типовые габаритные схемы зданий с унифицированными параметрами (сетка колонн, число этажей, их высота и др.).

На основе габаритных схем созданы типовые проекты зданий массового строительства с применением для каркаса и перекрытий унифицированных сборных железобетонных изделий (рис. 220, б). Сетка колонн принята 6х6и6х9ж, а высота этажей 3,6; 4,8; 6,0 м (7,2 м — для первых этажей).

Элементы каркаса соединяют сваркой закладных деталей. Каркас с шарнирными соединениями стоек и ригелей называют каркасом связевой системы. Ригели каркаса в такой схеме работают как однопролетные балки. Каркас связевой системы несет только вертикальные нагрузки, а горизонтальные воздействия (например, ветер) воспринимаются поперечными стенами и стенами лестничных клеток и лифтовых шахт.

Жесткое соединение ригелей и колонн образует жесткие поперечные многоэтажные рамы, способные воспринимать не только вертикальные, но и горизонтальные нагрузки. Каркасы такой системы называют рамными.

Наибольшее распространение получила связевая система как более экономичная.

При связевой и рамной схемах каркаса различают здания с перекрытиями балочной и безбалочной конструкций.

Перекрытия балочной конструкции

Независимо от конструктивной схемы каркаса строительные параметры многоэтажных промышленных зданий принимают в соответствии с ЕМС (см. § 7). Строгое выполнение установленной размерности при проектировании многоэтажного каркаса позволяет применять базирующиеся на той же размерной основе сборные конструкции перекрытий (ригели каркаса, балки, плиты, настилы, панели и т. д.).

Перекрытия балочной конструкции получили наибольшее распространение. Такие перекрытия состоят из длинномерных плит перекрытия, уложенных по ригелям каркаса (балкам), свободно выходящим в нижнее помещение со стороны потолка в виде ребер перекрытия. Безбалочные перекрытия в промышленных зданиях применяют в тех случаях, когда необходимо устройство гладкого потолка.

Рис. 221. Конструкции перекрытий многоэтажных промышленных зданий: й — балочные перекрытия; б — безбалочное перекрытие; 1 — ригель; 2 — стойки каркаса; 3 — плиты перекрытия; 4 — закладные детали; 5 — надколонные панели; 6 — пролетные панели; 7 — замоноличивание первой очереди; 8 — то же, второй; 9 — капитель

Для балочных перекрытий применяются сборные железобетонные плиты (настилы) шириной от 600 до 2000 мм. Наиболее экономичными являются плиты коробчатого сечения, укладываемые на ригели ребрами вниз (рис. 221, а). В зависимости от способа укладки плит перекрытия применяют ригели прямоугольного, таврового или прямоугольного с четвертями сечений.

Ригели с четвертями позволяют располагать настилы в пределах высоты ригеля. Ригели укладывают на консоли колонн и соединяют с ними сваркой закладных частей. Между собой ригели соединяют сваркой закладных деталей на концах ригелей, в уровне их верхней плоскости. Для этого в отверстия, предусмотренные в колонне на уровне верхней плоскости ригелей, пропускают стальные соединительные детали и приваривают их к закладным деталям ригелей. Настилы смежных пролетов анкеруют и связывают их с ригелями стержнями арматурной стали, а потом бетонируют верхнюю часть ригеля.

Безбалочные перекрытия (рис. 221, б) применяют только с сеткой колонн 6 X 6 ж. Роль балок в этой конструкции выполняют межко- лонные плиты (плиты-балки), имеющие по продольным сторонам четверти. Межколонные плиты укладывают в двух взаимно перпендикулярных направлениях на сборные железобетонные капители, опирающиеся на выступы сборных железобетонных колонн квадратного или круглого сечения. Пролеты между плитами-балками перекрывают пустотелыми или ребристыми настилами и панелями, опирающимися по контуру на четверти межбалочных плит (плит-балок), и соединяют с последними сваркой закладных частей. В свою очередь, межколонные плиты сваривают с капителями и между собой.

В промышленных многоэтажных зданиях, построенных до 1955—1960 гг., могут встретиться монолитный железобетонный каркас, монолитные ребристые перекрытия, стальной каркас с балочными неиндустриальными перекрытиями сводчатой конструкции по стальным балкам, опирающимся на ригели каркаса. Конструкция таких перекрытий аналогична конструкции перекрытия в виде сводиков по стальным балкам для гражданских зданий.

Повышение эффективности монолитного каркасного жилья

Несмотря на то что монолитный каркас приобрел доверие строителей, его свойства постоянно улучшают: повышают прочность, снижают расход материалов. Для достижения этих целей применяют бетоны более высоких марок. Благодаря этому удается снизить расход арматуры и стоимость постройки. Каркас здания считается эффективным, если армирование превышает 3%.

Монолитную конструкцию оптимизируют следующими способами:

- по марке бетона;

- по сечению железобетонных компонентов;

- по проценту армирования в бетоне.

При возведении монолитного здания руководствуются способом, который предполагает заглубление коробки сооружения на 2 этажа. При помощи этого метода удается сделать конструкцию максимально надежной, т.к. нагрузки передаются высокопрочным пластовым почвам.

Несмотря на эффективность, эта технология редко применяется при возведении домов высотой до 3 этажей включительно. Причина заключается в высокой стоимости такого строения (сооружение деревянной опалубки, применение дорогостоящей техники и пр.). При обустройстве невысоких зданий чаще применяют сборные каркасы, которые обладают достаточной прочностью, при этом стоят намного дешевле.

Источник: zpu-tmb.ru

Сборный каркас это в строительстве

Toggle navigation

Ремонт в регионах

Сборный каркас

Сборный каркас модулируется в продольном и поперечном направлениях кратно 3 м. Наиболее экономичны размеры композиционной ячейки для многоэтажного здания — 6X6 м, 6×3 м и доборная 3×3-и, которые хорошо увязываются с размерами и формой помещений таких зданий, как школы, детские учреждения, административные здания, столовые, библиотеки и др.

Жилые здания хорошо компонуются в тех же осевых размерах: для продольного шага жилой секции 6+3+6 м для ширины здания 6+6 м. Каркас проектируется по стоечно-ригельной или безригельной схемам. Выбор схемы, а также формы стоечно-ригельного каркаса (продольной или поперечной) связан с вопросами экономического и композиционного порядка.

Поперечный стоечно-ригельный железобетонный каркас

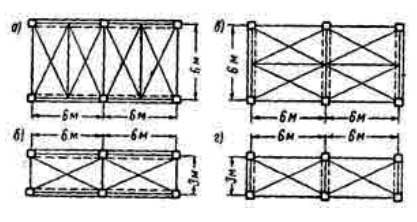

Поперечный стоечно-ригельный железобетонный каркас, решенный в виде жестких рам, не требует в поперечном направлении диафрагм жесткости, тогда как при продольном или безригельном каркасе они обязательны. С другой стороны при безригельном каркасе потолок помещений освобождается от выступающих ригелей и сокращается количество монтажных элементов. Выбор продольного или поперечного стоечно-ригельного каркаса связан также с весом перекрытий и размерами осевой сетки. При поперечном каркасе с сеткой 6X3 м перекрытия имеют пролет 3 м и получаются значительно легче, чем при сетке 6×6 м или при продольном каркасе с любой сеткой (рис. 1).

Рис. 1. Пролеты в сборных перекрытийв каркасном здании

а — при стоечно-ригельном поперечном каркасе с осевой сеткой 6 X 6 м; б — то же, с осевой сеткой 6X3 м; в — при стоечно-ригельном продольном каркасе с осевой сеткой 6X6 м; е — то же, с осевой сеткой 6X3 м

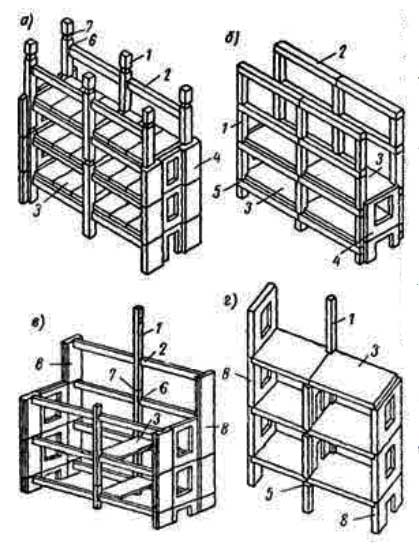

Стойки каркаса изготовляются в один или несколько этажей сечением от 200×200 до 400×400 мм. Ригели могут быть однопролетными и многопролетными сечением от 200×400 до 300×600 мм. При расчете каркаса только на вертикальные нагрузки соединения стоек и ригелей не рассчитываются на восприятие моментов и делаются шарнирными или частично защемленными, при этом возможно применение многоэтажных стоек (рис. 2, а и в),

Более просты в изготовлении и монтаже унифицированные стойки на один этаж с платформенным опиранием ригелей или перекрытий (рис. 2, б и г). При соответствующем расчете и конструировании полного каркаса и его стыков без излишней затраты средств можно иметь жесткие в своей плоскости рамы, вполне обеспечивающие в этом направлении устойчивость здания средней этажности. Неполный каркас в любом случае конструируется со связевой системой устойчивости

Рис.2. Схемы каркасно-панельного здания

а — с полным поперечным стоечно-ригельным каркасом с шарнирным сопряжением элементов; 6 — то же, с платформенным опиранием; в — с неполным поперечным стоечноригельным каркасом; г — то же, с безригельным каркасом; 1 — стойка; 2 — ригель; 3 — перекрытие; 4 — наружные ограждающие панели; 5 — платформенный стык; 6 — частично защемленный стык; 7 — стык стоек; 8 — наружные несущие панели

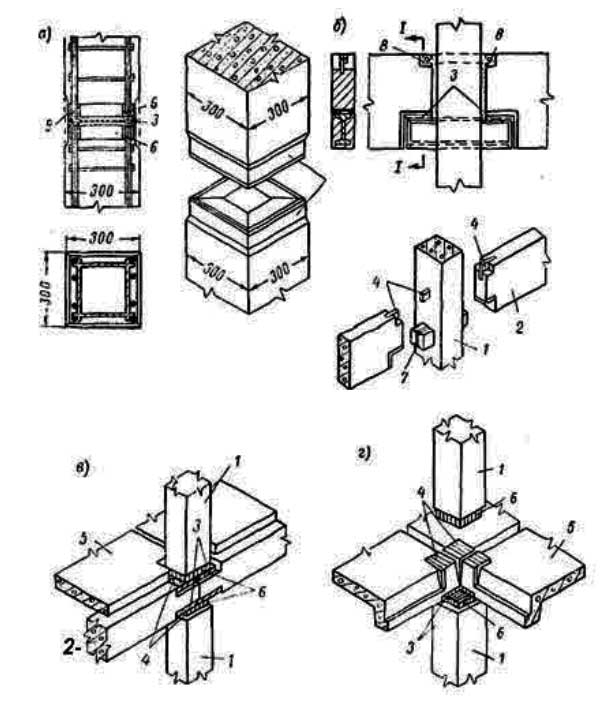

Для удобства монтажных работ при строительстве железобетонного каркаса соединение многоэтажных стоек делается на 500—600 мм выше верха ригелей с помощью стальных оголовников, привариваемых к арматуре стоек и свариваемых по контуру. Ригелиопираются на выпускные закладные консоли и тоже привариваются к ним и к столикам (рис. 3, а и б).

Платформенный стык осуществляется путем опирания ригелей (при стоечно-ригельном каркасе) или непосредственно перекрытий (при безригельном) на стойки нижележащего этажа и стоек вышестоящих на этот узел сверху. Оголовники стоек свариваются с закладными пластинками элементов перекрытия (рис. 3, в и г).

Внутренние стены, выполняющие роль диафрагм жесткости, ставятся друг на друга по всей высоте здания. Они делаются из железобетона по типу несущих поперечных стен и прочно соединяются с элементами каркаса. Горизонтальные стыки панелей проверяются на действие нормальных и скалывающих напряжений.

Рис.3. Детали каркаса

а — стык стоек; б — частично-защемленный стык ригеля со стойкой; в — платформенный егык в стоёчно-рнгёльном каркасе; s— платформенный стык перекрытий со стойкой в безри-гельном каркасе; 1 — стойка; 2 — ригель; 3 — сварка; 4 — закладные стальные части; 5 — панель перекрытия; 6 — стальной оголовник стойки; 7 — обетоненная консоль из двутавра; 8 — раствор; 9 — обетонка стыка

Ограждающие панели при полном железобетонном каркасе делаются самонесущими или навесными в зависимости от этажности здания, материалов и конструкции панелей. Разрезка стены на отдельные элементы может быть различна по размеру и форме, а сами элементы различаются по материалу, фактуре и цвету.

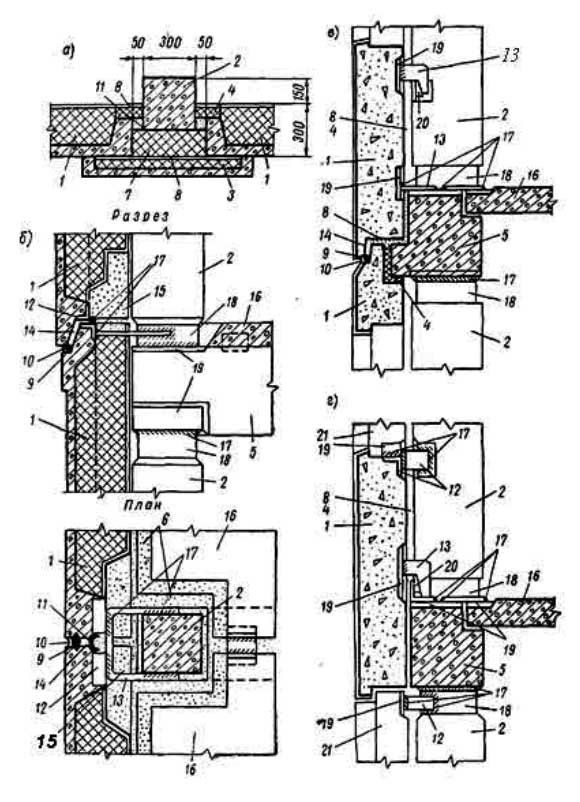

Рельефно выступающая простеночная панель позволяет полностью или частично скрыть стойки каркаса (рис. 4, а). При панелях на целый шаг каркаса или более стойки делают полностью выступающими в помещение (рис.4, б—г). Материалы и конструкции панелей применяются такие же, как при поперечных несущих стенах.

Самонесущие панели устанавливаются с гибкой анкеровкой к элементам каркаса или перекрытиям (рис. 4, б), а навесные — с жесткой анкеровкой (навеской) или непосредственным опиранием на элементы железобетонного каркаса (рис. 4, в и г).

Рис. 4. Детали узлов сопряжений панелей с каркасом

а — решение с пилястрами; б — с самонесущими панелями на комнату (разрез и планов — с навесными панелями на комнату; г — с навесными панелями поясной разрезки; / — панель стены; 2 — стойка каркаса; 3 — панель пилястры; 4 — эффективный утеплитель; Б — ригель каркаса; 6 — легкий бетон; 7 — теплоизоляция; 8 — раствор; 9 — пороизол; 10 — синтетическая мастика; 11 — пароизоляция; 12 — стальные уголки; 13 — стальной анкер; 14 — декомпрессионная полость; 15 — тяжелый бетон; 16 — перекрытие; 17 — сварка; 18 — стальной оголовник стойки; 19 — стальные закладные части; 20 — подклинка; 21 — простенок

Вертикальные швы между панелями и каркасом тщательно уплотняются эффективными теплоизолирующими полосами и покрываются слоем легкого раствора, наносимого для прочности по сетке.

Неполный железобетонный каркас

При неполном железобетонном каркасе для наружных стен применяются несущие панели. Разрезка стены на панели при поперечном стоечноригельном каркасе может быть как на комнату и более, так и с простеночными элементами. При этом нужно иметь в виду, что на опорах ригелей создаются большие сосредоточенные нагрузки, что требует повышенной прочности панелей. При продольном или безригельном каркасе панели делаются не менее чем на комнату, а опирание перекрытий дает нагрузку более распределенную по периметру наружных стен. Несущие панели рекомендуется делать однослойными из легкого бетона, так как в многослойных панелях при опирании ригелей или перекрытий на их железобетонную основу создаются тепловые мостики, ведущие к промерзанию мест опирания.

В одноэтажных зданиях железобетонные каркасы выполняются в виде рам с жестким защемлением стоек в фундаментах и с шарнирным соединением с фермой или балкой покрытия, распертых в продольном направлении.

Фундаменты под сборный железобетонный каркас

Фундаменты под сборный железобетонный каркас делаются в виде отдельных опор стаканного типа (рис.5, а и б), обеспечивающих жесткую заделку колонн.

Сборные фундаментные балки изготовляются трапецеидального сечения шириной по верху 520, 500 и 300 мм и высотой 450 мм. При большей ширине нижней части стены укладываются две узкие балки рядом. Монолитные железобетонные балки в целях экономии бетона имеют тавровое сечение и опираются на уступ фундамента колонны. Верх фундаментной балки устанавливается на 50 мм ниже пола первого этажа.

Колонны сборного железобетонного каркаса

Колонны сборного железобетонного каркаса (рис. 6, а и б) изготовляются прямоугольного сечения одноветвевые и двухветвевые — при больших крановых нагрузках более экономичные и менее деформативные.

Подкрановые, обвязочные и фундаментные балки делаются обычно разрезными. Подкрановые балки выполняются железобетонными или металлическими. Железобетонные подкрановые балки изготовляются тавровогосечения высотой от 800 до 1200 мм для кранов грузоподъемностью от 5 до 30 т пролетом в 6 м; двутавровые или в виде шпренгельной фермы — пролетом 12 м.

Для кранов большей грузоподъемностью сечение железобетонных балок и их вес настолько увеличивается, что они становятся неэкономичными и заменяются стальными, имеющими двутавровый прокатный или сварной профиль с усилением верхней полки.

Крепление железобетонных подкрановых балок(рис. 6, в) осуществляется при помощи закладных деталей, причем на время монтажа устанавливаются съемные болты.

При опирании стальных подкрановых балок на кирпичные столбы они крепятся к столбу и к железобетонной (бетонной) подушке хомутами.

В конце подкранового пути устанавливаются упоры, которые предохраняют кран от падения и защищают стены от ударов крана при запоздалом его торможении.

Обвязочные балки имеют прямоугольное сечение с небольшим выступом для опирания кладки, отепляющей балку.

Установку обвязочных балок по высоте целесообразно согласовывать с расположением окон, чтобы они одновременно могли служить и оконными перемычками. Крепление балки (рис. 6, г) осуществляется при помощизакладных металлических планок и накладок, которые свариваются между собой. На время монтажа устанавливаются съемные болты.

Поперечная жесткость каркаса при воздействии ветровых нагрузок обеспечивается жесткостью колонн, заделанных в фундаментах; кроме того, для обеспечения совместной пространственной работы всех конструкций здания стыки элементов покрытия замоноличиваются с обязательной сваркой закладных деталей балок или ферм.

Рис.5. Сборные железобетонные фундаменты

а — фундамент стаканного типа: план и разрез; 6 — фундамент стаканного типа с опорными плитами; в — схема размещения фундаментных балок; 1 — колонна; 2 — цементный раствор — 50 мм; 3 — петли для подъема; 4 — фундаментная балка; 5 — стена;

6 — бетонный столбик

При проектировании сборных железобетонных каркасов одноэтажных производственных зданий необходимо также обеспечить жесткость и устойчивость конструкции и в продольном направлении. Для этого устраивают специальные связи, используемые для восприятия ветровых нагрузок и тормозных усилий кранов. Связи подразделяются на вертикальные и горизонтальные. Между колоннами в продольном направлении для обеспечения жесткости каркаса устраиваются крестовые или портальные связи

Крестовые связи применяются при шаге колонн 6,0—12,0 м и высоте до головки подкранового рельса 6,0—14,0 м; портальные — при шаге колонн 12,0—18,0 м и высоте до головки подкранового рельса 8,0—14,0 м. Портальные связи дают возможность устроить ворота для прохода транспорта.

Вертикальные связи изготовляют из прокатных профилей на сварке и крепят к колоннам при помощи закладных деталей. Эти связи следует размещать в середине температурного блока, чтобы они не препятствовали температурным деформациям конструкций. В крайних пролетах температурного блока, ограниченного температурными швами или торцом здания, между несущими элементами покрытий устанавливаются вертикальные связи в виде диафрагм, прикрепляемых к поясам балок или ферм покрытия и к верху колонны. Во всех средних пролетах по верху колонн устанавливаются распорки.

Рис. 6. Элементы железобетонного каркаса одноэтажного производственного здания

а — колонна прямоугольного сечения; б — двухветвевая колонна; в — деталь соединения подкрановой балки с колонной; г — деталь крепления обвязочной балки-ригеля к колонне; 1 — фундамент; 2 — колонны; 3 — фундаментная балка; 4 — бетонный столбик под фундаментную балку; 5 — стена; 6 — парапетная плитка; 7 — отмостка; 8 — подкрановая балка; 9 — консоль подкрановой балки-10 — анкерные болты для крепления подкрановой балки; 11 — сварка; 12— обвязочная балка-ригель; 13 — монтажный болт; 14 — стальные накладки, приваренные к монтажным петлям обвязочных балок и к закладным деталям в колоннах; 15 — бетон

Горизонтальные связи устанавливаются по нижнему поясу ригелей поперечных рам, расположенных по торцам здания. Совместно с несущими элементами покрытий и настилами они образуют пространственный блок, воспринимающий ветровую нагрузку на торец здания. Эти связи выполняются из прокатной стали и устанавливаются на двух крайних ригелях покрытия, образуя ветровую ферму.

По верхнему поясу ригелей поперечных рам при беспрогонном покрытии горизонтальные связи не устраиваются, так как крупнопанельные настилы покрытия, прикрепленные сваркой к ригелям, обеспечивают требуемую жесткость конструкции. При прогонной системе покрытия жесткость в горизонтальной плоскости получается меньшей, чем в беспрогонной, поэтому под прогонами по всей ширине крайних пролетов температурных блоков устраивают горизонтальные связи крестовой системы.

Фонарные фермы объединяют в жесткий пространственный блок вертикальными связями по крайним стойкам в плоскости остекления и горизонтальными — в плоскости покрытия фонаря.

Здания с железобетонным каркасом протяженностью больше 60 м

Здания с железобетонным каркасом протяженностью больше 60 м разрезаются на отдельные участки деформационными швами, разделяющими их от верха покрытия до подошвы (осадочные швы) или до верха фундамента (температурные швы). В месте образования деформационного шва шаг колонн уменьшается с 6 ж до 5,5 м, причем на оси шва устанавливаются уже не одна, а две колонны на расстоянии 1 м друг от друга. По колоннам с обеих сторон шва устанавливаются самостоятельные стропильные фермы, на которые опираются прогоны или плиты крупнопанельных настилов с консольными свесами.

Источник: www.masterovoi.ru

Железобетонный каркас зданий: сборный, металлический и деревянный (основные элементы)

Конструктивную схему любого здания формируют исходя из особенностей его архитектуры, функциональных и планировочных решений. Элементы сборного железобетонного каркаса, приведённые, так сказать, к общему знаменателю, являются оптимальным способом облегчить и проектирование, и строительство, и его материально-техническое снабжение.

С помощью видео в этой статье будет представлена интересная информация о железобетоне, полезная не только профессионалам, но и любителям.

-

Как достигается эффективность

Преимущества и недостатки

Железобетонные каркасы незаменимы при сооружении высотных зданий, т.к. обладают отличной прочностью. При частном строительстве допустимо выбирать материалы с менее хорошими характеристиками. В связи с этим использование стального каркаса железобетонного при частном строительстве является экономически необоснованным.

Основные преимущества применения материала:

- высокая несущая способность;

- огнестойкость;

- длительная эксплуатация;

- малые эксплуатационные расходы;

- надежность конструкции;

- затраты на производство таких изделий намного ниже, чем на конструкции из камня или металла;

- длина пролетов позволяет создавать большие помещения без дополнительных опор (перегородок, колонн).

- большая плотность;

- необходимость выдержки до приобретения прочности;

- высокая звуко- и теплопроводность;

- трудоемкость ремонтных работ, усиления конструкции;

- материал может покрыться трещинами из-за усадки и силовых воздействий.

Способы монтажа сборного каркаса

Наиболее надежной технологией возведения зданий этой разновидности является рамная. Железобетонный каркас, собранный по такой технологии, представляет собой жесткую долговечную конструкцию. Соединяются колонны и балки в таких остовах путем сварки металлической арматуры.

В рамно-связевых каркасах ЖБ-рамы воспринимают только вертикальные нагрузки. Горизонтальные в таких конструкциях приходятся на перекрытия. Последние, в свою очередь, передают нагрузки на лестничные пролеты. Также в данном случае задействованными бывают поперечные и торцевые стены.

В шарнирно-связевых каркасах нагрузки распределяются так же, как и в рамно-связевых. Единственное, крепления между элементами в данном случае используются не жесткие, а шарнирные.

Виды, где используется в строительстве

Различают 3 вида таких конструкций:

. Производится путем заливки опалубки бетонным составом. Монолитные изделия не имеют ограничений по размеру, типу колонн и т.д. Они прочны, способны распределять нагрузку на балки и плиты перекрытия, благодаря чему удается сэкономить используемые материалы. Требуют использования термоизоляции, если применяются для возведения стен и перегородок. Чтобы соорудить такой вид конструкции, необходимо бетонную смесь заливать в съемную опалубку, т.к. это ускорит процесс.

. Применяется при сооружении промышленных зданий и в условиях индивидуального строительства. Сборный железобетонный каркас многоэтажного здания дает возможность работать при низкой температуре. Его основные элементы (колонны, ригели, основы лестничных проемов) производятся на заводе, а собираются непосредственно на строительстве.

Основой технологии является несущий каркас, который состоит из железобетонных элементов заводского изготовления (колонны, ригели, пустотные плиты). Благодаря этому представляется возможной сборка каркасов с большим расстоянием между несущими элементами. Жесткость и устойчивость конструкции достигается узлами сопряжения ригелей с колоннами. Бетонирование швов между плитами создает жесткий диск перекрытия.

Здания с железобетонным каркасом протяженностью больше 60 м

Здания с железобетонным каркасом протяженностью больше 60 м разрезаются на отдельные участки деформационными швами, разделяющими их от верха покрытия до подошвы (осадочные швы) или до верха фундамента (температурные швы). В месте образования деформационного шва шаг колонн уменьшается с 6 ж до 5,5 м, причем на оси шва устанавливаются уже не одна, а две колонны на расстоянии 1 м друг от друга. По колоннам с обеих сторон шва устанавливаются самостоятельные стропильные фермы, на которые опираются прогоны или плиты крупнопанельных настилов с консольными свесами.

Технология строительства железобетонных каркасных конструкций

От типа металлической конструкции и количества этажей зависит способ возведения здания. Различают сборные, монолитные и комбинированные конструкции.

Первый вариант имеет ряд преимуществ:

- Отсутствие необходимости подогрева рабочего места зимой, что существенно экономит затраты на энергоресурсы.

- Возможность оставлять железобетонные материалы на стройке, что обеспечивает непрерывность процесса сборки конструкции.

- Уменьшение необходимости непрофессиональной рабочей силы.

- Наличие дополнительного пространства, которое отсутствует при монолитном строительстве.

- Элементы каркаса изготовляются на заводе, что позволяет обойтись без сварочных работ.

- Быстрота сооружения здания.

- Достижение прочности сразу после установки.

Среди недостатков — большой расход материала на опоры, ограничение в формах, которые по умолчанию установлены заводом-изготовителем, т.к. арматура не поддается сгибанию.

Сборные конструкции

При возведении многоэтажных домов используют следующие типы сборных каркасов:

- Связевый

. Представляет собой пространственную конструкцию и колонны, которые шарнирно прикреплены к ней при помощи ригелей. Обеспечение жесткости происходит неравномерно. Из-за шарнирного крепления колонны почти не сопротивляются горизонтальным сдвигам. Элементы сжимаются вертикальными нагрузками (несущие стены, внутренние перегородки, плиты перекрытия).

. Отличается от предыдущего типа жестким креплением колонн и балок.

. Колонны и ригели закреплены жестко. Они образуют плоские и пространственные рамы в 2-3 направлениях. Жесткость обеспечивается равномерно всеми составляющими системы. На несущую способность рамы влияет каждый элемент в отдельности, параметр снижается при увеличении шага установки колонн и с повышением высоты этажа.

Чтобы элементы каркаса было удобно транспортировать, на них устанавливаются специальные петли или проделываются отверстия. На строительной площадке детали сваривают.

Конструкция таких каркасов предполагает наличие железобетонного фундамента. На нем монтируют колонны с промежутками 6-12 м. Для фундаментных балок применяют бетон марок 200-400. Эти элементы будут служить опорой несущим стенам. Балки размещают так, чтобы уровень пола был на 3 см выше их верхней стороны. Пустое пространство заливается бетоном.

Для этого подходит марка 100.

Для того чтобы пол был защищен от промерзания, а также, чтобы на нем не сказывалось влияние почвы на балки, производят гидроизоляцию. Большие конструкции возводятся при помощи колонн 1.020, приспособленных к нагрузке до 500 т, что равняется 10 этажам. Наружные стены возводят из ячеисто-бетонных блоков, уложенных в 1 ряд. Благодаря нулевой жесткости сохраняется пластичность фасада. Блоки укладывают на балки или плиту перекрытия.

При строительстве несущей конструкции из блоков маленького размера кладку можно производить в 1 или несколько слоев. На этапе конструирования подобного строения нужно убедиться, что кладка не служит опорой каркаса. Толщина стен подбирается с учетом теплоизоляционных требований. В жилых домах этот параметр должен быть равен 50 см.

Ячеисто-бетонные блоки подходят и для внутренних перегородок (между комнатами, квартирами). Эти стены являются для каждого этажа самостоящими. Во время планирования толщины перегородок и перекрытий в первую очередь учитываются требования звукоизоляции (больше 50 дБ).

Существуют нормативные документы для расчета параметра. Он зависит от используемых блоков, раствора, бетона и пр. Избавиться от посторонних звуков поможет минплита, которой заполняются пустоты. Плотность материала должна находиться в пределах 80-100 кг/м³.

Рекомендуемая толщина межкомнатных стен — 12 см, звукоизоляционный параметр — минимум 43 дБ.

Сборный каркас чаще всего применяется при возведении 2-5-этажных промышленных построек. Если строится более высокое здание, требующее больших крановых нагрузок, то целесообразно использовать стальное основание. Его составляющие (колонны, ригели и связующие элементы) бывают сплошные или решетчатые. Их изготавливают из швеллеров, уголков и прочих профилей, скрепленных при помощи сварочного аппарата.

Каркасы с опорами из камня устанавливают при возведении невысоких строений при отсутствии больших пролетов и чрезмерных нагрузок. Несущую способность повышают за счет армирования стальной сеткой, арматурой или усиливают, применяя железобетонные сердечники.

Сборно-монолитные каркасы

При применении таких каркасов можно снизить трудоемкость работ и уменьшить их срок, сохранив основные достоинства монолитных конструкций.

В этом варианте колонны и балки бетонируются в опалубке с тонкими стенками и квадратным сечением. Стыки арматуры и опалубки замоноличиваются, когда колонны и балки заливаются бетоном.

Элементы изготавливают из обыкновенного или преднапряженного бетона. При этом толщина стенок должна находиться в пределах 8-12 см. Если используется обыкновенный бетон, потребуется дополнительное армирование.

Технология возведения такой конструкции:

- Колонны монтируются в выемку в ж/б плите, на которой размещаются панели с пустотами, сверху устанавливают пролетные элементы.

- Арматурную сетку, которая расположена между панелями приваривают к армопрутьям пролетных элементов.

- Заливают бетонную смесь.

Монолитный каркас

Монолитный каркас можно соорудить при помощи как съемной, так и несъемной опалубки. Второй тип чаще применяется для возведения невысоких частных домов. После того как опалубку заливают бетоном, она соединяется с другими элементами и выполняет роль несущей конструкции. В современном строительстве ее изготавливают из разных материалов, в т.ч. из пенопласта.

В зависимости от конструкции опалубки бывают 2 видов:

- Щитовой. Опалубку такого типа создают из отдельных деталей, которые соединяются специальными крепежными элементами. Таким образом формируют емкость для заливки бетона, который станет основанием будущей постройки.

- Туннельный. Опалубку приобретают в собранном виде, из-за чего такой тип конструкции подойдет не для всех монтажных работ. Купленные изделия не подлежат изменениям. Их заполняют раствором сразу после установки.

Если требуется большой объем бетона, его заказывают на предприятии. В другом случае раствор можно замесить самостоятельно.

После завершения работ по укладке бетона необходимо перейти к его уплотнению: это убережет конструкцию от образования пустот. Для выполнения задачи подойдут специальные инструменты (глубинный, а также поверхностный вибратор и пр.).

При помощи уплотнения монолитный каркас станет максимально прочным. После завершения процесса переходят к армированию конструкции. Особенности технологии позволяют реализовывать различные дизайнерские идеи.

Фундаменты

Возводятся каркасные здания на сборных основаниях-блоках, представляющих собой «стакан» с плитой. Подготовку под фундаменты таких домов на сухих грунтах делают из щебня, а на влажных — из бетона марки 500.

При строительстве верхнюю плоскость оснований этого типа располагают на 150 мм ниже отметки чистового пола. Такой способ монтажа позволяет в последующем сделать засыпку котлована до установки колонн.

Под наружные стены фундаментные балки укладывают таким образом, чтобы они выходили за плоскость колонн. Под внутренние ограждающие конструкции их располагают по осевым линиям между вертикальными опорами. На заключительном этапе балки фундамента гидроизолируют двумя слоями рулонного материала.

Повышение эффективности монолитного каркасного жилья

Несмотря на то что монолитный каркас приобрел доверие строителей, его свойства постоянно улучшают: повышают прочность, снижают расход материалов. Для достижения этих целей применяют бетоны более высоких марок. Благодаря этому удается снизить расход арматуры и стоимость постройки. Каркас здания считается эффективным, если армирование превышает 3%.

Монолитную конструкцию оптимизируют следующими способами:

- по марке бетона;

- по сечению железобетонных компонентов;

- по проценту армирования в бетоне.

При возведении монолитного здания руководствуются способом, который предполагает заглубление коробки сооружения на 2 этажа. При помощи этого метода удается сделать конструкцию максимально надежной, т.к. нагрузки передаются высокопрочным пластовым почвам.

Несмотря на эффективность, эта технология редко применяется при возведении домов высотой до 3 этажей включительно. Причина заключается в высокой стоимости такого строения (сооружение деревянной опалубки, применение дорогостоящей техники и пр.). При обустройстве невысоких зданий чаще применяют сборные каркасы, которые обладают достаточной прочностью, при этом стоят намного дешевле.

Ж/б каркас дома, коттеджа: цена вопроса

Конечно, прежде всего каждого застройщика, выбравшего для своего дома или коттеджа технологию монолитно-каркасного домостроения, интересует вопрос: сколько стоит строительство железобетонного каркаса здания, и от чего зависит финальная сумма сметы? Складывается она из нескольких составляющих, каждая из которых зависит от определенных факторов.

Объем работ: здесь по мере возрастания объема бетона снижается стоимость заливки одного куба. При объеме от 100 кубических метров скидки могут достигать 20-25%.

Фундамент: имеет значение наличие готового основания либо его отсутствие (последнее увеличивает смету), а также тип фундамента (стоимость куба для плиты ниже, чем для ростверка и ленточного фундамента, но расход бетона выше).

Опалубка: установка опалубки меняет стоимость бетонных работ в сторону удорожания, но, к сожалению, без нее не обойтись (если вы, конечно, не собираетесь установить опалубку для ж/б каркаса дома своими силами).

Колонны и перекрытия: необходимо рассчитать объем бетона на оба вида конструкций и учесть, что стоимость заливки куба для колонн выше, чем для перекрытий.

Точную стоимость работ по строительству каркаса из железобетона для вашего дома или коттеджа может рассчитать специалист на основании предоставленной ему проектной документации. Окончательная же цена вопроса будет зависеть еще и от стоимости бетона. Здесь роль играет количество бетона отдельных марок (П4 для колонн, П2-П3 для перекрытий и прочих конструкций), а также стоимость его доставки на объект. Доставка может входить в стоимость материала или рассчитываться исходя из удаленности объекта от растворного узла (завода) с учетом скидок за общий объем закупок.

может предложить доставку бетона со своего РБУ, если это экономически выгодно заказчику с учетом расположения его строительной площадки.

Кладка стен

Когда каркас будет готов, можно приступать к кладке стен. Для их заполнения используют любой мелкоштучный материал, в том числе кирпич. Но более удачным вариантом считаются стены из легких газобетонных или газосиликатных блоков. Они отличаются точной геометрией, что позволяет вести кладку не на цементнопесчаный раствор, а на специальный клей. При этом значительно уменьшается толщина кладочных швов, и, значит, повышаются теплосберегающие характеристики стен дома.

Фасады готового дома утепляют пенополисти рольными плитами, которые крепят к стенам фасадными пластиковыми дюбелями.

Сверху устраивают навесной вентилируемый фасад или наносят штукатурку по сетке.

Современно выглядит сочетание штукатурки и отделки деревом.

Основа основ

В качестве фундамента допустим сплошной бетонный фундамент, свайный ростверк или монолитная железобетонная лента, заглубленная ниже точки промерзания грунта. Для устройства ленточного фундамента роют траншею и отсыпают на ее дне песчаную подушку толщиной 200 мм. Затем в траншее устанавливают опалубку, помещают в нее арматурный каркас и заливают бетон. Когда бетон затвердеет, опалубку снимают и устанавливают стальные каркасы колонн, связывая их с выпусками арматуры фундамента.

Достоинства

• прочность, устойчивость и долговечность. Не боится деформаций грунта; • экологичность; • строительство ведется из экологически чистых материалов; • пожаробезопасность; • возможность устройства свободной планировки и перепланировки в будущем.

• достаточно сложная технология, требующая высокой квалификации строителей; • невозможность вести бетонные работы в зимнее время.

Источник: xn—-7sbeq1amdde6ah7j.xn--p1ai