Значения аббревиатуры СЧ

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Случайная аббревиатура

Добро пожаловать в словарь сокращений русского языка!

У нас собрано более 48000 аббревиатур с более чем 102000 способами их расшифровки.

Источник: xn—-7sbbfsshef0aedydgg4lyb.xn--p1ai

Расшифровка маркировки и марки чугуна

В своем привычном понимании такой материал, как чугун, представляет довольно практичный и дешевый в изготовлении продукт, который к слову, имеет свою классификацию и маркировку. При этом указание марки, может значительно влиять на эксплуатационные составляющие материала, начиная от его температуры плавления и заканчивая различными областями применения.

Отзыв о строительстве каркасного дома с сауной!

Характеризовать изделие, как чугунное, можно только в том случае, если в нем содержится более 2.14% углерода. В зависимости от его содержания и добавления тех или иных материалов, специалистам удается сделать заготовку так, чтобы она соответствовала требования по дальнейшим воздействиям, например на производстве, являясь составляющей какого-либо станка.

Сегодня мы расскажем Вам о видовом разнообразии чугуна, как такового. Кроме того покажем в целом картину того, как следует маркировать чугунные изделия и какие обозначения могут встретиться.

Описание

Чугун СЧ15 применяется: для изготовления отливок картеров, крышек, тормозных барабанов, коробок скоростей, всасывающих и выхлопных труб, маховиков и других деталей автомобилестроения; барабанов, цапф, корпусов редукторов и других деталей химического машиностроения; деталей работающих при сжатии (башмаков, колонн) в строительстве; мелких и средних неответственных деталей дизелестроения; канализационных труб и радиаторов отопления; отливок 3 группы для паровых стационарных турбин, турбинного оборудования АЭС, элементов паровых котлов и трубопроводов, гидравлических турбин, гидрозатворов и другого оборудования энергомашиностроения, подвергающихся статическим нагрузкам и отливок, работающих в условиях паров воды и масла при температуре до 70 °C (корпуса колонок, корпуса подшипников, крышки-опоры валоповорота, рамы подшипников, рамы фундаментов, вкладыши, втулки, стойки, патрубки, кожуха); отливок деталей трубопроводной арматуры и приводных устройств к ней; неответственных отливок деталей горно-металлургического оборудования; частей литых соединительных для трубопроводов.

Структуры в C++ | struct C++. Разница между структурой и классом. Изучение С++ для начинающих.#129

Примечание

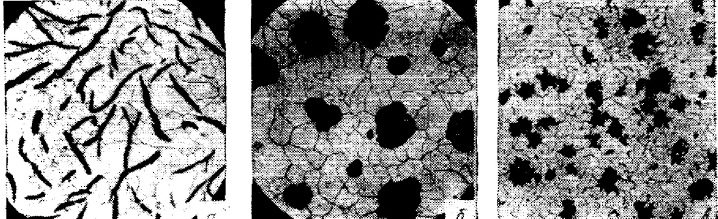

Ферритно-перлитный чугун с пластинчатым графитом.

Маркировка серых чугунов

“СЧ” – Серый чугун, представляет собой сплав из кремний, железа и углерода. Причем последний находится в составе в виде графита. При маркировке, согласно ГОСТ 1412-70, буква “С”обозначает серый, “Ч”- чугун. При написании обычно встречается с цифрами, например СЧ 00, СЧ 12-28. В данном случае первые цифры дают характеристику пределов прочности при растяжении, а вторые предела прочности при изгибе.

При этом СЧ также разделяют на несколько групп, характеризирующихся по своим свойствам и как следствие характеру применения:

- Ферритные и Ферритно-перлитные . К ним относят изделия, имеющие СЧ по растяжению 12-28 единиц, а изгибу 28-40. Применяются для изготовления малозначимых деталей, без больших требований к нагрузке: декоративные колонны, арматура и т.д

- Перлитные . СЧ 21-40 и 40-60. Данные виды чугунов обычно используются при производстве сверхпрочных деталей, которые в процессе эксплуатации будут подвергаться значительным динамическим нагрузкам, а также давлении. Из них обычно делают: зубчатые колеса, головки поршней, детали для станков и т.д.

- Сталистые . СЧ 24-44 и СЧ 28-48. Делается с добавлением стали и применяется для деталей, испытывающих скользящие нагрузки, например неподвижные станины.

- Модифицированные . СЧ 32-40 и 52-64. Делаются путем добавления в серый чугун специальных добавок, улучшающих те или иные характеристики материала. При правильном использовании его можно получить например такой, который будет меньше трескаться.

- Антифрикционные (АЧС). Делаются для деталей, работа которых связана с трением, например подшипники скольжения. Их также существует несколько разновидностей: АЧС-1 и АЧС-2 используют для работы с закаленными деталями. Друг от друга материал отличается составом.

- АЧС- 3 применяют для остальных случаев.

Например, если встретиться маркировка чугуна – СЧ 12-28, то по ней можно будет сказать, что перед нами серый ферритный чугун с 12 единицами на растяжение и 28 на изгиб.

Стандарты

| Название | Код | Стандарты |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | KSt 81-033:2009 |

| Чугун | В11 | ГОСТ 1412-85 |

| Трубы из черных металлов и сплавов литые и соединительные части к ним | В61 | ГОСТ 5525-88, ГОСТ 9583-75 |

| Отливки чугунные (серого и ковкого чугуна) | В81 | ОСТ 108.962.01-85, ОСТ 24.207.01-90, ОСТ 23.4.258-86, ОСТ 23.4.117-84, TУ 26-0401-725-86, TУ 1-812-0072-94 |

Как обозначается и расшифровывается маркировка чугуна

Пример кратких обозначений чугуна

Одним из главных приемуществ чугуна, является его широкое применение в качестве литейного сплава. Благодаря особенностям материала, из него можно сделать практически что угодно. В настоящее время данные изделия делаются повсеместно, начиная от автомобильного строения и заканчивая серьезными военными разработками, например в танкостроении.

За время использования данного материала, металлургическое производство пришло к тому, что видоизменила состав и сделала несколько его разновидностей. Это позволяет заранее использовать преимущества той или иной марки, под конкретные задачи. В целом на сегодняшний момент известны следующие виды и подвиды чугуна. Мы их рассмотрим вместе с маркировкой.

Химический состав

| Стандарт | C | S | P | Mn | Si | Fe |

| ГОСТ 1412-85 | 3.5-3.7 | ≤0.15 | ≤0.2 | 0.5-0.8 | 2-2.4 | Остаток |

| KSt 81-033:2009 | 3.5-3.7 | ≤0.15 | ≤0.2 | 0.5-0.8 | 2-2.4 | Остаток |

Fe — основа. Допускается низкое легирование чугуна различными элементами (хромом, никелем, медью, фосфором и др.).

Маркировка высокопрочного чугуна

При производстве высокопрочного чугуна, используется добавление щелочных и щелочноземельных металлов. Благодаря этому, усиливается металлическая основа материала. В итоге получается заготовка, выдерживающая такие механические нагрузки, которые способна выдержать углеродистая сталь.

При маркировке, обычно использую аббревиатуру “ВЧ”, потом идут цифры, первая группа показывает предел прочности на растяжение, а вторая на удлинение.

ВЧ используется для производства деталей и корпусов в тяжелой промышленности. При этом можно также встретить антифрикционные версии. В частности на данный момент имеются АЧВ 1 и АЧВ 2, что обозначает антифрикционный чугун высокопрочный.

Чугун СЧ15

| Марка: СЧ15 | Класс: Чугун серый |

| Использование в промышленности: для изготовления отливок | |

| Химический состав в % чугуна СЧ15 | ||

| C | 3,5 — 3,7 | |

| Si | 2 — 2,4 | |

| Mn | 0,5 — 0,8 | |

| S | до 0,15 | |

| P | до 0,2 | |

| Fe | ~93 | |

| Дополнительная информация и свойства |

| Твердость материала: HB 10 -1 = 130 — 241 МПа |

| Механические свойства чугуна СЧ15 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| 150 | |||||||

| Физические свойства чугуна СЧ15 | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 0.9 | 59 | 7000 | |||

| 100 | 9 | 460 | ||||

Жаростойкость чугунов СЧ: на воздухе чугун марки СЧ сохраняет повышенную стойкость при температурах до 450—500 °С, а в атмосфере печных газов лишь до 350 °С, в атмосфере водяного пара не выше 300 °С. Явление роста в высокопрочном чугуне с шаровидным графитом (ВЧШГ) практически не наблюдается при температурах до 400—500 °С.

При более высоких температурах следует применять специальные легированные чугуны. Наиболее часто для повышения жаростойкости используют легирование Si, Аl и Сr.

Влияние Si и Аl на окалиностойкость и ростоустойчивость чугуна не однозначно. При небольших добавках этих элементов в обычный чугун с пластинчатым графитом рассматриваемые свойства ухудшаются. Даже незначительное количество Si в белых чугунах резко понижает их жаростойкость. Однако при достаточно высоком содержании Si и Аl стойкость чугуна против окисления и роста резко повышается.

Благоприятные результаты действия высоких концентраций Si на окалиностойкость и ростоустойчивость связаны с получением стабильной структуры графит + кремнеферрит. По мере увеличения содержания Si критические точки располагаются при более высокой температуре. Так, при 6 % Si точка Ac1 располагается около 950 °С, а при 7 % Si — около 1000 °С. Кремний, входя в твердый раствор, повышает температуру образования непрочной вюститной фазы (Fe3О4), т. е. увеличивает стойкость металлической основы против окисления.

Влияние А1 на жаростойкость чугуна проявляется прежде всего путем образования им защитных оксидных пленок. Алюминий повышает температуру возникновения вюститной фазы и способствует образованию оксидных пленок с шпинельным типом решетки (FeO.А12O3).

На уменьшение роста и окисления отливок хром влияет уже при небольших количествах (0,5—1,5 %; рис. 2, а). Ввод хрома в таких количествах тормозит графитизацию эвтектоидного цементита, измельчает включения графита и повышает сопротивляемость окислению металлической основы вследствие повышения температуры образования вюститной фазы. Максимального уровня эти свойства достигают при Сг>15%. Большинство жаропрочных хромистых чугунов (>10% Сг) относятся к типу белых чугунов.

Никель повышает жаростойкость даже при относительно небольших добавках (до 1,5—2,0). Однако это влияние ощутимо лишь в области относительно низких температур. Жаростойкость непрерывно повышается с ростом концентрации в них Ni. Жаростойкими при 1220 К являются чугуны, содержащие не менее 25 % Ni. При таких концентрациях никеля чугуны имеют однофазную аустенитную структуру металлической основы.

Наиболее эффективно для повышения жаростойкости и сохранения других свойств комплексное легирование, например, Сг и Ni, Сr и Сu, Si и АL и др.

Чугун сч 15

?Серый чугун, широко применяется в машиностроении и представляет собой не сплошной металл, а пористую металлическую губку — сплав железа с графитом, поры которой наполнены рыхлым неметаллическим веществом — графитом. Чугун очень хрупок. Его относительное удлинение при разрыве крайне далеко. Он разбивается на куски ударом.

2009.08.15 10-50-05 Чугун, проржавевший насквозь.

Обычный химический состав серого чугуна СЧ 25 ГОСТ 1412 — 95 : C углерод 3, 3% ; Si кремний 2, 1% ; Mn марганец 0, 8% ; S сера не более 0, 15% ; P фосфор не более 0, 2% Механические свойства серых чугунов ГОСТ 1412 — 85 : лимит крепости ( временное сопротивление разрыву ) ? в СЧ 15 > 147 Мпа ; СЧ 18 > 176 Мпа ; СЧ 25 > 245 Мпа. Поверхностная твердость СЧ 15 — 163 … 229 НВ ; СЧ 18 — 170 … 229 НВ ; СЧ 25 — 180 … 250 НВ ; Таблицу соответствия HB — HRC. осматривать

Благоприятные эффекты влияния высочайших концентраций Si на окалиностойкость и ростоустойчивость связаны с получением постоянной структуры графит + кремнеферрит. По степени увеличения содержания Si критические места располагаются при более высокой температуре. Так, при 6 % Si точка Ac 1 располагается около 950 °С, а при 7 % Si — около 1000 °С. Кремний, вникая в крепкий раствор, повышает температуру образования непрочной вюститной фазы ( Fe 3 О 4 ), т. е. увеличивает стойкость металлической основы против окисления.

Молибден является интенсивным карбидообразующим элементом и тормозит графитизацию. Крепость и твердость чугуна с увеличением содержания молибдена повышается.

С увеличением содержания молибдена прочность чугуна возрастает линейно : 1% Мо повышает прочность примерно на 1 кГ/мм 2 при любой степени эвтектичности от 0, 8 до 1, 0. Ударная вязкость при этом не лезет, а даже несколько увеличивается. Молибден увеличивает прочность чугуна при повышенных температурах. Максимум прочности достигается при содержании 1, 9% Мо, потом происходит падение свойств из — за образования ледебурита. Повышение твердости вследствие повышения однородности не сопровождается ухудшением обрабатываемости. Молибден повышает также сопротивление чугуна износу и его росто — устойчивость.

IMG_7309

Ко другому классу отливок относятся базовые и корпусные детали повышенной крепости или износостойкости. Для обеспечения нужной крепости и жесткости чугун в отливках ( в доминирующих по толщине сечения участках ) необходим иметь предел крепости на растяжение около 20 — 25 кГ/мм 3. В зависимости от толщин стенок отливок для обеспечения такой прочности рекомендуется применение следующих марок серого чугуна : СЧ 15 — 32, СЧ 21 — 40 и СЧ 28 — 48.

Похожие посты:

- Чугун сч15

- Серый чугун

- Чугун сч

- Серый чугун применение

- Отливки из серого чугуна

Самая свежая информация мусорные мешки большие у нас. Клининг city уборка краснодар мойка окон краснодар.

Источник: miminonino.ru

Особенности чугуна СЧ20

Знать особенности чугуна СЧ20 нужно тем, кто планирует заказывать этот металлургический продукт. Внимания заслуживают его характеристики и применение, плотность и расшифровка марки серого чугуна, его особенности по ГОСТу. Также надо будет оценить удельный вес и нюансы термообработки такого чугунного сплава.

Описание и характеристики

Говоря про физические и механические свойства, нельзя не упомянуть твердость материала. Для СЧ20 она составляет от 143 до 255 МПа. Или, если следовать другой системе обозначений, – НВ 10-1. Расшифровка марки буквально обозначает «серый чугун», а цифры говорят о наибольшей прочности при растягивающем усилии, которое измеряют в мегапаскалях (МПа). На этот сплав действует ГОСТ 1412-85: он посвящен всем видам чугуна, содержащим пластинчатый графит.

Согласно стандарту, литейная усадка должна происходить на уровне 1,2%. Допустимо низкое легирование улучшающими добавками. Плотность (удельный вес) составляет в норме 7100 кг на 1 куб. м. Предел прочности на коротком отрезке времени равен 200 МПа. Предел пропорциональности для этого материала не нормируется.

Все механические параметры задаются при комнатной температуре.

Применение

В основном такой материал используют, чтобы делать промышленные отливки. Ценность его в литейном отношении и в плане прочих технологических свойств несомненна. Серый чугун отпускают на изготовление станин и корпусов редукторов. Им пользуются для получения ползунов прессов. На основе таких сплавов получаются неплохие маховики и шестеренки.

Потому можно сказать, что это ценное для машиностроения сырье, в ряде случаев успешно заменяющее литую сталь.

Разумеется, на этом сфера использования материала не исчерпывается. На основе СЧ20 можно также отливать картеры, цилиндровые блоки, барабаны тормозов, цилиндровые гильзы и прочие детали, необходимые для создания тракторов и автомобилей. Интересуются таким сплавом и станкостроители. Им он нужен для создания клапанов и целых станков, отдельных станин и рабочих столов.

Нередко также встречаются чугунные плиты для разметки, станочные салазки и цилиндры с гидравлической жидкостью. Но СЧ20 покупают и для использования в дизельных двигателях. Там этот сплав отпускают, к примеру, на изготовление маховиков, крышек цилиндров, блоков. Встречается он в рамах картеров и в других ответственных нагружаемых деталях. Выхлопную трубу тоже можно делать из этого сплава.

Приобретают СЧ20 еще и для химического машиностроения, где он используется в умеренно нагружаемых деталях, таких как:

- зубчатые колеса;

- редукторные рамы;

- шкивы;

- цилиндры.

В строительной сфере такой чугун подойдет для сжимаемых постоянно деталей: колонн и башмаков. На основе СЧ20 можно сделать еще разные трубы и радиаторы отопления. Кроме описанных сфер применения, этот материал пригодится при создании:

- отливок под паровые турбины (в том числе на АЭС);

- гидравлических турбин;

- гидравлических затворов;

- корпусов подшипников;

- вкладышей;

- втулок;

- кожухов;

- патрубков;

- поршней;

- диафрагм;

- трубопроводной арматуры;

- горно-металлургического оборудования.

Термообработка

Чугун марки СЧ20 обязательно обрабатывают термически. С помощью такого метода убирают все напряжения, появляющиеся при неравномерном остужении отливки. Суть состоит в том, чтобы плавно поднять температуру до 450-550 градусов. Время выдержки варьируется с учетом габаритов отлитой конструкции и толщины стенок.

Чаще всего оно составляет 60-300 минут, после чего наступает время медленного естественного охлаждения.

Именно такая методика отжига хороша тем, что все структурные изменения отсутствуют. Вместо нее оставляют иногда отливку на длительный срок, порой достигающий 2-3 и более месяцев. Такое естественное «отлеживание» показано для стоек и тяжелых корпусных элементов. К полному отжигу прибегают, если требуется лишить твердости отбеленные зоны заготовок перед механической обработкой. Но наиболее правильно все же подбирать режим обработки таким образом, чтобы предупреждать подобное образование.

Однако иногда в сером чугуне все же появляются отбеленные места. Сделать его мягче помогает аккуратный нагрев до 800 или 900 градусов. При такой температуре заготовка должна быть выдержана от 120 до 360 минут. Конкретное время определяется толщиной изделия и выраженностью цементитных включений. Далее требуется медленное остужение внутри печи.

Любые чистые отливки надо максимально защищать от обгорания, потому что его последствия крайне трудно устранить.

Если обгорание все же случилось, металл приходится травить или же подвергать пескоструйной обработке. Оба этих воздействия достаточно сложны и вызывают немало проблем. Термическая оптимизация простого чугуна почти не проводится. Однако она показана, если сплав содержит легирующие компоненты. Такая обработка делится на фазы закаливания и отпуска.

Начинают с плавного разогрева до 800-900 градусов. Температурную планку задают тем ниже, чем больше вхождение никеля. Темп прогрева должен соответствовать толщине отливки: в среднем это 60 минут на каждые 2,5 см слоя. Температура отпуска определяется тем, что предпочтительно: твердость или повышенная вязкость.

Прошедший термическое улучшение сплав позволяет успешно заменить сталь и используется иногда при выработке больших промышленных штампов.

Особенности сварки

Конструкции из этого материала надо варить под углом в 43-47 градусов. Крепление электродов должно быть выполнено крайне тщательно. Для работ с серым чугуном этой и других марок нужны электроды исключительно с графитовым покрытием. При их правильном применении в итоге остается шов, полностью идентичный по своим свойствам и химическому составу основной заготовке. По возможности следует избегать сварки металла, имеющего отбеленные участки: в них почти неизбежно возникают особенно высокие механические напряжения.

Сберечь исходную структуру серого чугуна можно, если сокращать температуру в шве и рядом с ним плавно, без деформации. В свою очередь, снижение скорости охлаждения достигается при сварке с подогревом. Показано использование высокого подогрева. Такая методика гарантирует оптимальное состояние материала и исключение возникновения тех же трещин.

Еще при ней сокращается пористость, которая является чуть ли не главным бичом сварщиков, работающих с чугунами.

Источник: stroy-podskazka.ru

МО: Ф, Ф-П, П

В ферритных чугунах (чугунах с ферритной металлической основой) нет углерода, связанного в Fe3C.

В перлитных — 0,8 % углерода связано в цементит.

При одинаковой металлической основе механические свойства чугунов возрастают от серого к высокопрочному.

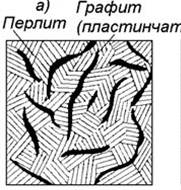

Структура состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу. Весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода.

Серый чугун маркируется буквами :

С — серый и Ч — чугун (ГОСТ 1412-70). После букв следуют цифры. Первые цифры указывают среднюю величину предела прочности при растяжении, а вторые — среднюю величину предела прочности при растяжении на изгиб.

Маркировка -СЧ25 – σв=250 МПа.

В основу стандартизации чугуна заложен принцип регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении σв В соответствии с этим принципом обозначение марки чугуна содержит минимально допустимое значение σв определенного в стандартной пробной литой заготовке. Механические свойства серого чугуна регламентируются ГОСТ 1412-85.

Согласно ГОСТ 1412-85 серый чугун маркируют буквами «С» — серый и «Ч» — чугун.

Число после буквенного обозначения показывает среднее значение предела прочности чугуна при растяжении.

Маркируют серые чугуны буквами СЧ и числом, обозначающем временное сопротивление sв в кгс/мм 2 (в десятых долях МН/м 2 ).

Обозначения марок чугуна отражают его предел прочности при растяжении и изгибе.

Например, СЧ 20 — чугун серый, предел прочности при растяжении 200 МПа.

Например, чугун марки СЧ 18—36 обозначает серый чугун с пределом прочности на растяжение 18 кг/мм 2 и пределом прочности на изгиб 36 кг/мм 2 .

Свойства–Механические свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Свойства металлической матрицы чугунов близки к свойствам стали.

Механические свойства серых чугунов зависят от свойств металлической основы и, главным образом, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости.

+ -Преимущества серого чугуна:

1.обладают высокими литейными качествами (жидкотекучесть, малая усадка, незначительный пригар металла к форме и др.),

3. включения графита делают стружку ломкой,

4.позволяя легко обрабатывать чугун резанием;

5. сопротивляются износу

6. благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами;

7. хорошо гасит вибрации и резонансные колебания.

-однако из-за низких прочности и пластических свойств в основном используются для неответственных деталей.

Для деталей из серого чугун характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2—4 раза выше, чем у стали). Важная конструкционная особенность серого чугун — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение.

Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугун зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

Применение –

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. Т.е. используется для деталей, работающих при повышенных статических и динамических нагрузках.

Это разнообразные (до 100 т) отливки сложной формы, к которым не предъявляются жесткие требования по габаритам и массе.

В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; станины станков, столы и верхние салазки, колонки, каретки и др.

в автостроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. из ферритно-перлитных чугунов делают картеры, крышки, тормозные барабаны и др., а из перлитных чугунов — блоки цилиндров, гильзы, маховики и др детали работающие при сравнительно высоких нагрузках или тяжелых условиях износа.

в строительстве серый чугун применяют, главным образом, для изготовления деталей, работающих при сжатии (башмаков, колонн), а также санитарно-технических деталей (отопительных радиаторов, труб).

Значительное количество чугуна расходуется для изготовления тюбингов, из которых сооружается туннель метрополитена.

Из серого чугуна, содержащего фосфор (0,5 %), изготавливают архитектурно-художественные изделия.

Ковкий чугунГОСТ 1215-79

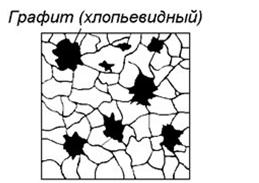

Название – ковкий чугун или условное название мягкого и вязкого чугуна. Получил название за счет пластических свойств хлопьевидной формы графита.

Химический состав — содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Производство ковких чугунов делится на две основные операции:

1) выплавка белого доэвтектического чугуна определенного состава и заливка его в соответствующие формы. Отливки получают плотные, сложной формы и имеющие высокие литейные свойства.

2) приведение отливки из твердого, хрупкого состояния (белого чугуна) в мягкое, ковкое состояние с помощью последующего графитизирующего отжига(томления). В результате чего цементит, содержащийся в белом чугуне, распадается на углерод отжига и железо, а образующийся графит приобретает форму хлопьев.

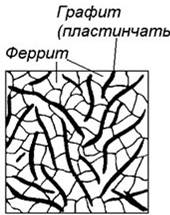

Форма графита — хлопьевидная или рыхлые шарики. Это особая форма графита в виде звездчатых, хлопьевидных включений (так называемый углерод отжига).

У ковких чугунов округлая форма графита мало ослабляет связь между зернами металлической основы. Поэтому такие чугуны имеют более высокие механические свойства по сравнению с серыми чугунами.

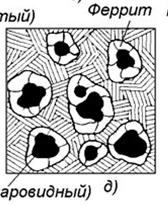

Структура–графит и металлическая основа: Ф –ферритная Ф-П –феррито-перлитная и П – перлитная.

Металлическая основа ковкого чугуна в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной.

Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь.

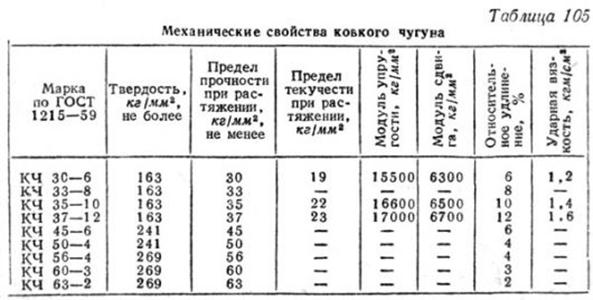

Химический состав и механические свойства ковкого чугуна (табл. 105) регламентированы ГОСТ 1215—59 по маркам, имеющим буквенно-цифровые обозначения. При этом первые цифры означают предел прочности на разрыв, а вторые — относительное удлинение.

Ковкие чугуны маркируют буквами «К» — ковкий, «Ч» _ Чугун и цифрами. Первая группа цифр показывает предел прочности чугуна при растяжении, вторая — относительное его удлинение при разрыве.

Например, КЧ 33-8 означает:

КЧ-ковкий чугун

33 -с пределом прочности при растяжении 33 кг/мм 2 (330 МПа)

8 -и относительным удлинением при разрыве 8 %.

Например, марка КЧ 35—10 означает: ковкий чугун с пределом прочности на растяжение 35 кг/мм2и относительным удлинением 10%.

Таблица 105. Механические свойства ковкого чугуна

Различают 7 (9) марок ковкого чугуна:

три с ферритной (КЧ 30 – 6, КЧ33—8, КЧ35—10, КЧ37—12)

и пять с перлитной (КЧ45—7, КЧ50—5, КЧ55—4, КЧ60—3, КЧ65—3, КЧ70—2, КЧ80—1.) основой (ГОСТ 1215).

Ковкий чугун по микроструктуре может быть ферритным и перлитным.

Ферритный ковкий чугун отличается умеренной прочностью и большой или умеренной вязкостью (марки:КЧ 37—12, КЧ 35—10, КЧ 33—8, КЧ 30—6).

Перлитный ковкий чугун обладает высокой прочностью и умеренной и малой вязкостью (ГОСТ 1215—59; марки КЧ 45—6, КЧ 50—4 и др.).

Свойства–Механические свойства ковкого чугун определяются структурой металлической основы, количеством и степенью компактности включений графита.

+Ковкие чугуны имеют достаточно высокую:

— сопротивляемость ударным нагрузкам

— и износостойкость в сочетании с хорошей обрабатываемостью.

— обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам,

— удовлетворительно работает при низких температурах.

По сравнению с серыми чугунами они являются более прочными и более пластичными.

— Ковкий чугун имеет несколько худшие литейные свойства, чем серый чугун (меньшая жидкотекучесть, большая объемная усадка и др.), и по своим механическим свойствам занимает промежуточное положение между серым чугуном и литой сталью.

Ковкий ферритный чугун характеризуется высокой пластичностью (d = 10. 12 %) и относительно низкой прочностью (sв = 370. 300 МПа).

Ковкие чугуны с перлитной металлической основой обладают высокими твердостью (235. 305 НВ) и прочностью (sв = 650. 800 МПа) в сочетании с небольшой пластичностью (d = 3,0. 1,5 %).

Ферритный ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры, имеет хорошую обрабатываемость резцом и может широко применяться вместо стали для изготовления неответственных деталей.

Перлитный ковкий чугун может применяться как заменитель бронзы в узлах трения.

Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун.

Ковкие чугуны, обладая высокими пластическими свойствами, находят применение при изготовлении разнообразных тонкостенных (до 50 мм) деталей, работающих при ударных и вибрационных нагрузках, — фланцы, муфты, картеры, ступицы и др.

КЧ используют для изготовления мелких и средних тонкостенных отливок ответственного назначения, работающих в условиях динамических знакопеременных нагрузок (детали приводных механизмов, коробок передач, тормозных колодок, шестерен, ступиц и т. п.).

Масса этих деталей — от нескольких граммов до нескольких тонн.

Свойства ковких чугунов близки к свойствам высокопрочных чугунов. Из них изготавливают ответственные литые детали, работающие при динамических нагрузках (втулки, муфты, тормозные колодки, ступицы и т.п.).

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

ТО.Для повышения твердости, износостойкости и прочности изделий из ковкого чугуна иногда применяют нормализацию или закалку. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

Применяются в автомобильном, сельскохозяйственном, текстильном машиностроении, в судо- вагоно- и котлостроении.

Недостаткиковкого чугуна:

· малоперспективный материал из-за сложности технологии получения отливки,

· длительность производственного цикла изготовления деталей,

· графитизирующий отжиг чугуна длится от 24 до 60 часов,

· ограничение толщины стенок отливок (до 50 мм).

Высокопрочный чугун–(ГОСТ 7293)

Название – получил из-за max прочностных характеристик.

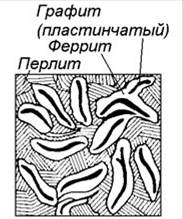

Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугуна.

Химический состав — Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Рекомендуемый химический состав высокопрочного чугуна (2,7. 3,7 % С; 0,5. 3,8 % Si) выбирается в зависимости от толщины стенок отливки (чем тоньше стенка, тем больше углерода и кремния).

Получение — Получают высокопрочные чугуны из серых чугунов в результате модифицирования.

Графит приобретает форму шара за счет модифицирования жидкими присадками:

— 0,1. 0,5 % магния от массы обрабатываемой порции чугуна,

Так как модифицирование чугунов чистым магнием сопровождается сильным пироэффектом , чистый магний заменяют лигатурами(сплав магния и никеля)

— иттрия, Са, Се и другими редкоземельными металлами (РЗМ).

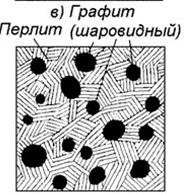

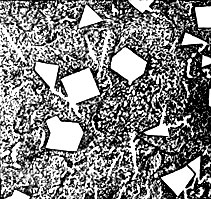

Форма графита — шаровидный графит.

Структура — состоит из металлической основы (феррит, феррит-перлит и перлит) и включений графита шаровидной формы.

· ферритная (ВЧ 35, ВЧ40),

· феррито-перлитная (ВЧ 45)

· и перлитная (ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ 100) металлическая основа.

Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293-85 и маркируются буквами «В» — высокопрочный, «Ч» — чугун и числом, обозначающим среднее значение предела прочности чугуна при растяжении.

Например, ВЧ 100 — высокопрочный чугун, предел прочности при растяжении 1000 МПа (или 100 кг/мм 2 ).

Для высокопрочного и ковкого чугун цифры определяют предел прочности при растяжении (в кгс/мм 2 ) и относительное удлинение (в %), например ВЧ60-2.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100.

Маркируют чугуны буквами ВЧ и числом, обозначающим sвв кгс/мм 2 .

ВЧ60 σв=600 МПа

ВЧ120-2 σв=1200 МПа, δ=2 % (2 версия маркировки по предыдущему ГОСТу)

Свойства -по сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

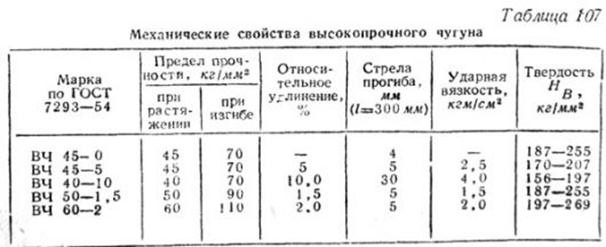

Таблица 107. Механические свойства высокопрочного чугуна

Ферритные чугуны имеют s0,2 = 220. 310 МПа, d = 22. 10 %, 140. 225 НВ,

перлитные —s0,2 = 370. 700 МПа, d = 7. 2 % и 153. 360 НВ.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов — обратное.

Высокопрочные чугуны обладают высоким пределом текучести,s-1 = 300. 420 МПа, что выше предела текучести стальных отливок.

Также характерна достаточно высокая ударная вязкость и усталостная прочность,sт = 230. 250 МПа, при перлитной основе.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугун с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей.

При чисто ферритной матрице (в литом или термообработанном состоянии) обеспечивается повышенный уровень пластичности. Высокопрочный чугун обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объёмной усадки приближается к стали.

Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугун.

Высокопрочные чугун, имеющие включения т. н. вермикулярного графита (при рассмотрении в оптическом микроскопе — утолщённые изогнутые пластины со скруглёнными краями), по свойствам занимают промежуточное положение между чугун с шаровидным и чугун с пластинчатым графитом. Этот чугун обладает хорошими технологическими свойствами при небольшой объёмной усадке и высокой теплопроводностью (почти такой же, как у серого чугун). Чугун с вермикулярным графитом применяется в дизелестроении и других областях машиностроения.

Применение.- Обладают хорошими литейными и потребительскими свойствами (обрабатываемость резанием, способность гасить вибрации, высокая износостойкость и др.) свойствами. Они используются для массивных отливок взамен стальных литых и кованых деталей — цилиндры, шестерни, коленчатые и распределительные валы и др. Оборудование прокатных станов ( в том числе валки до 12 т), кузнечно-прессовое оборудование(траверсы, шаботы ковочных молотов) энергетическое оборудование (корпуса паровых турбин, лопатки направляющего аппарата, коленчатые валы, поршни и др.).

Для повышения механических свойств (пластичности и вязкости) и снятия внутренних напряжений отливки подвергают термической обработке (отжигу, нормализации, закалке и отпуску). Рекомендуется подвергать чугунные изделия объемной закалке.

Антифрикционные чугуны –ГОСТ 1585

Основные служебные свойства подшипникового материала – антифрикционность и сопротивление усталости. Антифрикционность – способность материала обеспечивать низкий коэффициент трения скольжения и тем самым низкие потери на трение и малую скорость изнашивания сопряженной детали – стального или чугунного вала (см. 1 лекцию и служебные свойства сплавов).

И еще основное требование: обладать неоднородной структурой, улучшающей подвод масла к вращающемуся валу, прочностью на сжатие и на истирание и достаточной твердостью.

Рис. Антифрикционный сплав 1 типа. Баббит.

Ни один из многочисленных материалов, применяемых в настоящее время в качестве антифрикционных, не удовлетворяет полностью всем предъявляемым требованиям.

Металлические материалы по своей структуре подразделяются на 2 типа сплавов:

1) Сплавы с мягкой матрицей и твердыми включениями;

2) Сплавы с твердой матрицей и мягкими включениями.

К сплавам 1 типа относят баббиты и сплавы на основе меди – бронзы и латуни

К сплавам 2 типа относятся свинцовистая бронза БрС30 и алюминиевые сплавы с оловом А09-2 (9% Sn и 2% Cu).

К сплавам 2 типа относятся также серые чугуны, роль мягкой составляющей в которых выполняют включения графита.

Твердая матрица –металлическая основа 3 типов — Ф, Ф-П и П.

Мягкие включения -графит,повышает износостойкость и антифрикционные свойства чугуна вследствие собственного смазочного действия.

Графитовые включения образуют каналы, удерживающие смазку и улучшающие условия смазки при трении. Графит сам хорошо впитывает в себя смазочное масло.

Графитовые включения образуют каналы, в которых удерживается смазка.

В случае сухого или полусухого трения графит сам играет роль смазки.

В антифрикционных серых чугунах допускается до 15% феррит, остальное перлит; только для подшипников, работающих при повышенных давлениях.

Качество антифрикционного подшипникового чугуна может быть повышено за счет введения небольших количеств Ni = 0,3…0,4%, Cr = 0,2….0,35%.

АКЧ получают путем нормализации ферритного КЧ. Перлит в АКЧ должен быть пластинчатым.

Название–антифрикционный — служебное свойство подшипникового материала.

ГОСТ – 1585 -85.

В состав ГОСТа включены три основных типа чугуна: серый (с пластинчатым графитом), высокопрочный (с шаровидным графитом), ковкий (углерод отжига).

В зарубежных странах нет стандарта, объединяющего марки антифрикционных чугунов.

Химический состав —

Например,

АЧС-1 : C3,2-3,6%; Si 1,3-2,2%; Mn 0,6-1,2%; Sсера до 0,12%. P 0,15-0,4%; Cr 0,2-0,5%; Cu 0,8-1,6%;

АЧВ-1: C 2,8-3,5%; Si 1,8-2,7%; Mn 0,6-1,2%; Sдо 0,03%. P до 0,2%; Cu до 0,7%; Mg 0,03-0,08%;

1. получают путем добавок в серый чугун легирующих элементов:Cr, Ni, Ti, Cu, Sb, Pb, Al, Mn, Mg. ГОСТ 1585-85.

2. или термической обработкой белого чугуна.

Антифрикционные свойства–Хорошие антифрикционные свойства чугуна достигаются за счет:

1. получения структуры с определенным соотношением перлита и феррита в основе, а также количеством и формой графита.

2. Микролегирование чугуна легирующими элементами

Антифрикционные чугуны обеспечивают низкое трение в местах контакта деталей друг с другом.

Этот чугун отличается малым коэффициентом трения и поэтому находит широкое применение для изготовления различных трущихся деталей в машинах и механизмах (втулки, подшипники и др.).

Источник: studopedia.ru