За последнее десятилетия дома из блоков приобрели большую популярность среди застройщиков. В первую очередь это связано с распространением блоков из ячеистого бетона. Этот строительный материал представлен большим количеством разновидностей: газоблоки, пеноблоки, газосиликатные блоки и др. Возвести дом из строительных блоков можно даже собственными силами, для этого не потребуется такого количества практики и опыта, как для кирпичной кладки.

Подробнее обо всех разновидностях строительных блоков читайте в статье «Строительные блоки: обзор», а в этой статье мы рассмотрим вопрос, что нужно, чтобы построить дом из блоков своими руками. Для внешних стен дома в качестве основного материала был выбран газобетонный блок, а для внутренних – пазогребневая гипсовая плита.

Основные инструменты для кладки блоков

Перед изложением хода работ необходимо сказать несколько слов об инструменте, который окажется полезным при строительстве дома из строительных блоков.

Блоки монолитный своими руками в разы дешевле.

-

– основной инструмент каменщика, без него не обходится кладка кирпича, понадобиться он и тут. Кельма или мастерок представляет собой заостренное полотно с ручкой на кронштейне. Ручка бывает деревянная или пластиковая, у кельмы на обратной стороне рукоятки обычно располагается боек для усадки кирпичей, в данном случае подойдут и кельмы без бойка, так для усадки будет использоваться другой инструмент.

Кельма с округлым окончанием и деревянной ручкой

-

– незаменимый инструмент для усадки газоблока. Используется киянка с резиновым бойком. Амортизирующий эффект от резины не дает повредить хрупкий блок при ударе.

Киянка с резиновой рукоятью

-

— строительный инструмент, представляющий собой ровное полотно с рукояткой. На конце полотна имеются квадратные зазубрины 8 мм или 6 мм. После нанесения кладочного клея на блок шпатель позволяет убрать излишки смеси. После проведения им по раствору и по слою кладочного клея на поверхности вещества образуются бороздки, которые улучшают усадку блоков. Кельма и шпатель обычно работают вместе, дополняя друг друга.

Шпатель-гребенка 2 в 1

- Ковш-кельма – альтернатива дуэту шпателя и кельмы. Может выполнять сразу функцию двух инструментов. В ковш укладывается необходимое количество клея, а зазубрены на концах позволяют делать бороздки. Такой инструмент позволяет человеку без достаточного опыта наносить ровный слой клея на блоки. Опытные каменщики по-прежнему отдают предпочтение шпателю и кельме.

Ковши-кельмы для разных видов блоков

-

– измерительный прибор для определения вертикали и горизонтали плоскости. Представляет собой длинную рейку с колбой, в которой находится подкрашенная жидкость с пузырьком воздуха. Отклонения пузырька позволяют определить наклон плоскости по вертикали и горизонтали.

-

– прибор для измерения уровня между двумя объектами на большом расстоянии друг от друга. Гидроуровень работает по принципу сообщающихся сосудов. Для работы с прибором потребуется два человека. Гидроуровень заполняется подкрашенной жидкостью или обычной водой. Обе колбы прислоняются к разным объектам, если оба объекта находятся на одном уровне, то отметки на шкалах в колбах будут одинаковыми.

- Рубанок для блоков (терка) – инструмент для снятия неровностей на поверхности блока для последующей кладки. Для разных материалов изготавливают отличные друг от друга виды поверхностей. Для пеноблоков используется покрытия, напоминающие кухонную терку.

Угловая терка для труднодоступных мест кладки

-

– оборудование для перемешивания растворов и смесей. Бетоносмесители бывают ручные и электрические. В электрических вращение осуществляется с помощью электродвигателя без участия человека. Конструкции делятся на два типа. У одних вращается сам барабан, а лопасти остаются неподвижными, у других идет обратный процесс – мотор-редуктор вращает лопасти при неподвижном барабане.

- Дрель-миксер – насадка миксер может устанавливаться на перфоратор или дрель для смешивания растворов. Для этого инструмент должен работать на низких оборотах с большим крутящим моментом.

-

– ручной инструмент для распиловки блоков. При кладке в некоторых ситуациях приходится резать блоки, чтобы завершить возведение стены, поэтому ножовка оказывается наиболее простым и эффективным инструментом. Обычно ножовка для блоков имеет большой зуб, усиленный твердыми сплавами, и широкое полотно выгнутой формы. Ручное пиление применяется для газобетонных, пенобетонных, полистиролбетонных и других блоков с пористой структурой.

Для резки строительных блоков используется специальная направляющая, которая позволяет минимизировать скосы при резке.

Направляющая для резки строительных блоков

-

– инструмент с вращающимся режущим диском, работающий от электрической сети или от аккумуляторной батареи. Эта разновидность пил тоже используется для резки строительных блоков. Для распила бетонных блоков используются пилы с алмазными дисками. В конструкции обычно предусмотрены кнопка от случайного пуска и защитный кожух, закрывающий диск со стороны оператора. Некоторые модели работают на бензиновом двигателе (бензорезы), но для относительно мягких газоблоков достаточно и электрических агрегатов.

После резки блоков остается большое количество пыли, её можно пустить в дело. Смешанные с раствором частицы блока используются для последующего замазывания сколов, отбитых углов и других повреждений на кладке.

Циркулярная пила с направляющей

- Болгарка (угловая шлифовальная машина) – используется некоторыми строителями для резки блоков. Работает от электросети. При работе рекомендуется устанавливать защитный кожух. Шлифовальные машины управляются обеими руками. В качестве режущего механизма для реза бетонных изделий используется алмазный диск. Алмазный диск может иметь специализированное назначение (гранит, бетон, строительный материал) или быть универсальным.

При распиливании блоков с помощью болгарки или ручной циркулярной пилы разрез может не получится на всю площадь блока, поэтому брусок опиливается со всех сторон, а потом разламывается. При этом центральной части среза потребуется зачистка.

- Штроборез или бороздодел – инструмент для создания углублений в стене под коммуникации (электрику) и укладку арматуры. Электрические штроборезы помогают делать работу быстро и без лишних усилий. Большинство блоков, используемых для кладки стен имеют не очень большую плотность, поэтому для работы с ними мощного штробореза не потребуется (1 – 1,8 кВт). Штроборезы состоят из режущих дисков (которых бывает 1 или 2 в зависимости от глубины и ширины прорезаемого паза), ограничителя (саласок или ролика) и рукоятки. Глубина реза у многих моделей может изменяться под конкретные задачи.

Некоторые электрические штроборезы способны затягивать образующуюся каменную пыль в специальную трубку. Это позволяет обезопасить легкие при работе.

Инструмент с двумя лезвиями для штробления

-

имеет вид изогнутой трубы с двумя рукоятками. На конце располагается двухсторонний резец. Газоблоки и пеноблоки легко поддаются механической обработке, поэтому при кладке можно обойтись и ручным вариантом.

Раствор для кладки блоков: делаем сами

В качестве вяжущего элемента при кладке дома из газобетонных блоков используется цементный раствор и специальный клей для кладки. Основные работы будут вестись именно с использованием кладочного клея, он продается в виде готовых смесей, в состав входит цемент, песок, элементы, увеличивающие пластичность, и особые полимерные соединения.

Преимущества клеевой кладки заключаются в возможности делать шов 2 — 3 мм, тогда как при кладке на цементный раствор толщина шва делается 8 – 10 мм. Тонкий шов позволяет сократить мостик холода между кладкой.

Морозостойкий клей для блоков

Существуют две разновидности кладочного клея: зимний и клей для плюсовых температур. Зимний предназначен для работы в условиях минусовых температур (до – 10 градусов). Морозоустойчивость позволяет ему схватываться при низких температурах, при этом время выработки клеевого раствора сокращается до 30 минут. Обычный клей используется при положительной температуре, раствор сохраняет пригодную для работы консистенцию в течение 2 – 3 часов.

Для разведения клеевой смеси можно воспользоваться пластиковым ведром или любой другой емкостью. В смесь добавляется теплая вода (50 – 60 градусов), затем раствор тщательно перемешивается с помощью дрели-миксера или вручную. После перемешивания, клей должен отстояться 10 – 15 минут, в результате раствор должен приобрести пластичную консистенцию. Клей не должен терять влагу, чтобы не напитывать блоки водой. Один мешок смеси обычно рассчитан на 1 м.куб кладки.

При кладке первого ряда блоков используется цементный раствор. Главными ингредиентами служат цемент марок М400 и М500, песок мелких фракций и вода. Песок предварительно просеивается, чтобы избежать попадания в раствор камней и других посторонних объектов.

В емкость для приготовления раствора (тара, ведро, бетоносмеситель) закладывается половина песка, цемент и вода, после перемешивания засыпается вторая половина песка. По мере перемешивания в раствор добавляется вода до достижения раствором густой однородной массы.

Прочность цемента на сжатие зависит от его марки. Марка обозначается буквой М и измеряется в кг/см.кв. Чем прочнее цемент, тем меньше его добавляют в раствор. Для М400 оптимальное соотношение — 1 часть цемента на 3 части песка. Для М500 — 1 часть цемента на 4 части песка.

М300 замешивается в пропорции 2,5 части песка на 1 часть цемента.

Известь позволяет сделать раствор более «теплым», также благодаря ей влага лучше удерживается в растворе. Свойство удерживать влагу полезно при кладке, благодаря этому раствор не мочит блоки. В раствор, замешанный в пропорции 4 к 1, известь добавляется в пропорции 0,5 – 1,5 частей. Смесь становится менее гидрофобной и приобретает пластичность, что удобно при кладке.

Пластичный раствор становится тягучим. Для повышения пластичности также можно воспользоваться специальными пластификаторами.

В некоторые цементные смеси уже на стадии производства включен пластификатор.

Технология кладки внешних стен дома из блоков

Кладка блоков производится на подготовленный фундамент (о разных видах фундаментов можно узнать из статьи «Как выбрать тип фундамента» и из статьи «Какой ленточный фундамент легче построить — сборный или монолитный?»).

- Перед началом кладки необходимо внимательно осмотреть поверхность фундамента и армопояс, наплывы счищаются, а мусор сметается. По всему периметру, где будет производиться кладка, в качестве гидроизоляции раскладывается рубероид. Листы должны перекрывать друг друга внахлест. На рубероиде, согласно проекту дома, необходимо наметить дверной проем. Нивелиром проверяется уровень всего фундамента.

- Начинать кладку нужно с самого высокого угла фундамента. Его находят с помощью гидроуровня. Первый блок укладывается без раствора. Относительно первого на всех остальных углах выставляются другие блоки, после чего проводятся замеры уровня.

Выравнивание блоков с помощью гидроуровня

- Блоки выставляются по всем углам дома и выравниваются между собой с помощью гидроуровня. Внешние углы должны совпадать между собой. Первые блоки можно положить на раствор. На блок сверху горизонтально ставится уровень. Усадка перекошенных углов на раствор осуществляется с помощью резиновой киянки.

Кладка углового блока на раствор

- Когда раствор схватился и нет опасности сдвинуть блок неловким движением, между углами натягивается причалка. Кладку надо начинать с углов. На горизонтальную плоскость выкладывается раствор. Толщина первого шва составляет 10 – 30 мм. Для разравнивания используется кельма каменщика. На тычок (боковая сторона) углового блока с помощью кельмы наносится кладочный клей, после этого клеевой слой разравнивается шпателем. После шпателя на поверхности смеси остаются вертикальные борозды. Иногда клей удобно нанести на тычок укладываемого блока.

Шпатель-гребенка используется для удаления излишков раствора и клея и для ровнения.

Борозды от шпателя-гребенки

- Для кладки последующих блоков кельмой каменщика распределяем раствор по горизонтальной плоскости. Убираем излишки раствора, которые образуются на краях шва при надавливании на блок. Избыточный раствор удаляется кельмой и укладывается на горизонтальную плоскость для укладки следующего блока в ряду. Блоки стыкуются друг с другом притиркой. Сверху блок проверяется уровнем относительно углового блока и усаживается резиновой киянкой. Клеевой раствор наносится по аналогии с первым блоком, вертикальные швы должны составлять 2 – 3 мм.

Геометрия блоков не всегда отличается идеальностью, особенно, если речь идет о пеноблоках неавтоклавной обработки. В этих случаях все расхождения в размерах между блоками стараются оставлять на внутренней стороне стены. Внешнюю часть стены делают ровной.

- Когда первый ряд готов, поверхность блоков обрабатывается теркой, чтобы избавиться от неровностей и зазубрин. Образовавшуюся бетонную пыль удаляют с помощью щетки или метлы. Первый ряд необходимо проштробить – создать две борозды под арматуру. Для упора можно закрепить на блоке деревянную рейку. Вдоль рейки с помощью электрического или ручного штробореза делаются ручные борозды.

Штробление делается, когда раствор схватится, так как интенсивное физическое воздействие может сбить уровень.

Штробление двух борозд для армирования

- В пустые пазы для придания монолитности конструкции закладывается первый слой клея, после этого в углубления укладывается арматура (8 – 10 мм), которая утапливается в клее. Сверху добавляется второй слой кладочного клея, используйте лишний клей, который выдавился при погружении арматуры. На углах арматура не стыкуется, а сгибается. Если требуется совместить два куска арматуры, то они укладываются в пазы друг с другом с запасом длины. Армирование повторяют каждые 3 – 4 слоя кладки.

При кладке в жаркую погоду клей может пересыхать, чтобы такой ситуации не возникало поверхность нижнего блока взбрызгивают водой.

- При кладке оконных или дверных перемычек используются швеллер или два уголка, которые располагаются над окном или дверным проемом. С помощью болгарки или циркулярной пилы в блоках выпиливаются пазы, которые стыкуются со швеллером над оконным или дверным проемом.

Перемычка из U-образных блоков

- Также существует способ возведения перемычек с помощью U-образных блоков. Блоки фиксируются на деревянных опорах. Внутри U-образного блока сваривается армирующий каркас, который заливается бетоном.

Армирование перемычки из U-образных блоков

Кладка перегородок внутри дома

Внутренние стены дома называются перегородки. Они не выполняют несущих функций, а только делят помещение жилища на комнаты. Их обычно возводят после окончания работ после кладки стен и монтажа кровли. В доме из блоков перегородки могут выполняться из любого материала. Подробнее остановимся на пазогребневых гипсовых плитах (ПГП).

Пазогребневые гипсовые плиты (ПГП) – это особый вид плит, изготавливаемых из строительного гипса. Материал имеет небольшой вес и прост при монтаже. Стыковка происходит с помощью системы паз-гребень. Перегородка собирается по принципу конструктора.

- Сначала необходимо подготовить поверхность для монтажа. В месте, в котором планируется установить перегородку, убирается пыль и грязь, после этого делается цементная стяжка на толщину стены.

Все работы сопровождаются контролем уровня горизонталей, после закладки стяжки рядом с ней натягивают причалку.

- Монтаж перегородок из ПГП производится на специальный гипсовый клей, по способу приготовления он схож с кладочным клеем (в смесь добавляют воду и смешивают до густого состояния). Когда стяжка схватилась, её грунтуют и покрывают гидроизолирующим покрытием, которое тоже устанавливается на гипсовый клей.

- На гидроизолирующем покрытии размечаются дверные проемы. Кладка ведется от несущей стены. На гидроизоляцию кельмой наносится слой клея, на который устанавливается плита. Плита усаживается с помощью киянки и проверяется уровнем.

- Вертикальный шов промазывается плиточным клеем, после чего устанавливается следующая гипсовая плита. Если после монтажа цельных плит остается зазор, необходимо вырезать доборный элемент с помощью ножовки.

- Перевязка нижних рядов осуществляется с помощью смещения вертикальных швов — каждый чётный ряд начинается с половины плиты. Перевязка с несущей стеной достигается с помощью анкеров, гибких подвесов или арматурных стержней. При этом между перегородкой и стеной должен оставаться зазор 1 – 2 см. После окончательного застывания клея этот зазор заполняют раствором или монтажной пеной.

Гибкая пластина связывает плиту с несущей стеной

Перевязка швов – это особая система, используемая в кладке для создания монолитной конструкции. Верхние ряды перевязывают швы нижнего ряда. Перевязка может осуществляться между стенами (например, между облицовкой и «черновой» стеной).

Перегородка перевязывается с несущей стеной дома. Связи могут быть жесткие (неподвижные) и гибкие (подвижные). Гибкие делаются в тех случаях, когда перегородка подвержена механическим колебаниям. При гибких связях колебания перегородки не разрушают несущую стену.

Подвижное соединение может осуществляться в виде толстой проволоки или гибких подвесов, гнущихся на девяносто градусов. Подвес одним концом прикручивается саморезами к плите, другим – присоединяется к стене. При жестких связях конструкция получается прочнее, но и больше колебаний перегородки переходит на несущую стену. Неподвижная перевязка осуществляется с помощью армированных стержней, которые всверливаются в стену и фиксируются в швах перегородки. Подобные способы перевязки могут осуществляться с любыми перегородками.

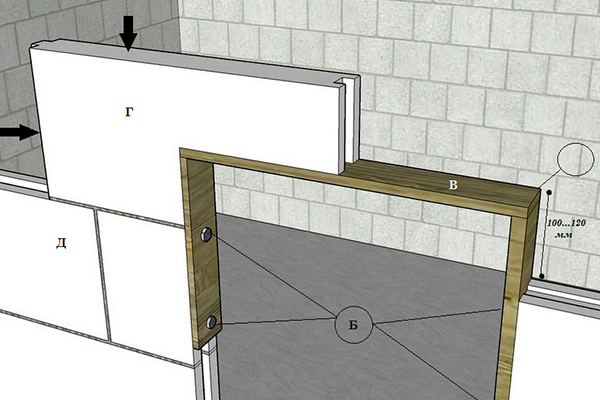

- При кладке плит над дверным проемом устанавливается поддерживающая конструкция из дерева, которая будет удерживать плиты, пока не схватится клей.

Опора для поддерживания проема в стене из ПГП

- После монтажа последнего ряда межу потолком и перегородкой должен остаться зазор 1 – 2 см, в этих местах перегородка перевязывается с потолком гибкими связями, после чего шов заливается монтажной пеной, излишки срезаются, а швы покрываются шпатлевкой.

Вывод

Возведение стены дома из строительных блоков – это комплексное мероприятие, которое требует определенных навыков. Не стоит стараться сделать все быстро, если до этого подобной работы выполнять не приходилось. Не пренебрегайте измерительными приборами и практикуйтесь. Собственный дом из блоков, построенный своими руками, будет радовать своим теплом и уютом долгие годы.

Источник: www.sdvor.com

Сделать блок для строительства дома

Отделка потолка является довольно трудоемким занятием. Ведь его поверхность должна.

Электрический пол можно использовать для разных целей: для обогрева лоджии.

Как сделать строительные блоки своими руками

Строительство дома из блоков продвигается быстрее, чем из кирпича. Приобрести их можно свободно, но многие изготавливают строительные блоки своими руками.

Блоки в строительстве используются не только для возведения стен. Ускоряет его и использование строительных блоков для фундамента. Конечно, эти блоки должны быть очень плотными: 1,5 т на 1 кубический м. Изготовление блоков своими руками, если разобраться, не такое уж и сверхсложное дело.

С чего начать?

А начало всему — изготовление форм.

Формы

В продаже есть формы для блоков строительных со стандартными размерами. А у себя дома можно изготовить строительные блоки размеры, которых устраивают вас. Берем листовой металл, вырезаем из него требуемой формы заготовки и свариваем форму. Делают формы и из дерева, они хороши для саманных блоков. Дно здесь не нужно.

А вот ручки по бокам будут кстати, так удобней работать с ними.

Материал для самодельных строительных блоков

Чем хороши строительные блоки, сделанные своими руками, так это тем, что для них используется материал, который у вас уже есть или вы сможете легко его приобрести.

В основном блоки изготавливают на основе цемента с разными наполнителями, но народные умельцы, как и производители иногда, обходятся без него. В зависимости от выбранного материала, возможно изготовление самодельных строительных блоков следующих видов:

- шлакобетонные;

- блоки на основе жидкого стекла;

- саманные;

- стружкобетонные или арболитовые.

Как наполнитель используют:

- золу;

- шлак;

- отсев;

- щебень;

- гипс;

- перлит;

- керамзит;

- опилки;

- солому;

- битый кирпич и другое.

Блоки без цемента

Изготовление строительных блоков по данной технологии доступно не каждому, ведь в смеси присутствует жидкое стекло. Разве что договориться с ближайшим заводом ЖБИ и купить основной компонент там. Смесь будет состоять из:

- двух десятков частей песка речного;

- полутора десятков частей жидкого стекла;

- 4-х частей мела;

- 3-х частей извести гашенной;

- 2-х частей каолина.

Процесс изготовления

- Сначала просеивается песок;

- добавляется мел;

- все хорошо смешивается;

- вводится известь гашенная;

- каолин или измельченный до состояния порошка кирпич;

- жидкое стекло.

Исходное сырье должно получиться однородным, тестообразным. Прежде чем заливать эту массу, напоминающую тесто, смочите формы изнутри. Если желаете, можно строительным блокам придать цвет. Для этого добавить:

- мел любого цвета;

- размолотый в порошок кирпич красный.

В такие блоки добавляют наполнители: шлак, керамзит, стружки. Прочность у них высокая — они значительно крепче цементных.

Керамзитобетонные блоки

Керамзитобетонные блоки — это один из видов шлакоблоков, где наполнителем служит керамзит.

Состав

- цемент — 1 часть;

- керамзит — 5 частей;

- песок — 3 части;

- вода — около одной части.

Технология

Технология изготовления строительных блоков керамзитобетонных, в общем такая же, как и любых других:

- в предварительно смазанные формы помещается исходный материал;

- утрамбовывается;

- форма снимается минут через 10;

- изделие остается на месте;

- через 12 часов переносится в защищенное от осадков и прямых лучей солнца место.

- при теплой погоде блоки станут твердыми по истечении немногим меньше месяца.

Если планируется делать толстые стены (около 0,5 м), то блоки лучше с пустотами. Для этого в форму вставляются вставки из дерева: круглые или квадратные. А чтобы они хорошо вынимались, перед тем как вставить, закутайте их в кровельное железо.

Преимущества

- небольшой вес;

- морозоустойчивость;

- воздухопроницаемость;

- влагостойкость;

- прочность;

- небольшая стоимость.

Дом из керамзитобетонных блоков строится быстрее чем из кирпича, раствора на кладку уходит меньше.

Саманные блоки

Компоненты

Для этого типа блоков материал, в буквальном смысле, находится под ногами. Все, что нужно это:

- глина;

- солома;

- песок речной.;

- вода.

Особенности подбора

Чтобы у строительных блоков характеристики соответствовали всем требованиям, нужно кое-что знать об особенностях подбора компонентов:

- Глину лучше заготовить с осени, укрыть ее пленкой и дать перезимовать — так улучшится ее качество.

- Песок сначала просеять, освободив от примесей.

- Солому можно взять на поле, где только собрали пшеницу, рожь или ячмень. Если солома осталась от сбора урожая минувшего года, то качество будет уже не то — она ведь, полежав, начинает преть.

Как определить процентное соотношение компонентов

Точных рекомендаций сколько чего нужно взять нет, так как глина бывает разной: в одной есть примеси песка, другая без них. Очень примерно это выглядит так:

- глина — 1 куб. м;

- солома — 20 кг;

- песок — 25%.

Чтобы не испортить всю партию блоков, нужно сделать маленький экспериментальный замес. Так что поступаем следующим образом:

- соединяем все составляющие в небольших количествах и записываем пропорции;

- делаем замес;

- формируем шар;

- оставляем на солнце для просушки где-то на 1 час;

- бросаем его на землю в высоты метра полтора.

Если все компоненты подобраны в нужных соотношениях, то шар останется целым. Добавили больше, чем следует песка? Он разрушится или растрескается. Песка недостаточно? Шар расплывется.

Вот так практическим путем и подбираем самый оптимальный вариант.

Подготовка

Для приготовления смеси сразу на несколько десятков блоков, нужно сделать в земле выемку: круглую диаметром около 2,5 м или прямоугольную 1,5х2,5 глубиной пол метра. Выстелить ее дно полиэтиленом. Хотя подойдет и какая-то готовая емкость: корыто или старая ванна. Дальше все так, как это еще в старину делали: одеваем высокие сапоги из резины и ходим, перемешивая все до однородности.

Изготовление

- Пока замес находится в стадии изготовления, готовим площадку для изделий: подбираем ровное солнечное место;

- ведрами подносим смесь;

- заполняем формы;

- уплотняем;

- убираем лишнее, проводя досочкой по верхним краям формы;

- форму снимаем.

Готовые блоки должны подсохнуть. Обычно на это уходит несколько дней. Важно, чтобы на них не попадал дождь. Потом переносят в укрытие и еще подсушивают. Полностью готовыми будут дней через 10.

Дом из саманных блоков получается очень теплым, комфортным. Кроме того, этот строительный материал экологически чистый, прочный, пожаробезопасный. Применяется для построек не выше 2-х этажей.

Опилкобетонные блоки (ароболит)

Технология изготовления блоков из опилкобетона схожа с изготовлением саманных блоков, но составляющие нужно не добывать, а закупать.

Составляющие

Перед тем, как приступить к изготовлению, нужно приобрести:

- цемент — М300 или выше;

- песок — фракция не крупнее 1,8 Мкр;

- не гашенная известь;

- опилки (древесина хвойная).

Подготовка компонентов

- просеиваем опилки;

- сухой цемент и песок смешиваем;

- сюда же известь и опять смешиваем;

- опилки добавляем и повторяем процедуру смешивания;

- вливаем воду;

- Для того, чтобы компоненты хорошо сцеплялись между собой добавляем хлорид кальция или глинозем сернокислый;

- контролируем качество смеси.

Для контроля качества, катаем шарик и сжимаем его в ладонях. Если потечет вода, то ее в смеси слишком много, если шарик рассыпется — много опилок или песка.

Приступаем к изготовлению

- Форму выстилаем полиэтиленовой пленкой;

- закладываем смесь;

- трамбуем;

- не вынимая из формы, оставляем застывать дней на 5;

- вынимаем из формы и сушим дальше.

Процесс сушки займет много времени — от 1,5 до 3-х месяцев: все зависит от массы блока.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Производители

- российская компания VPK ;

- ООО «Строймаш»;

- завод «Красный мак» в Ярославле и другие.

Поставляют вибростолы и зарубежные производители:

- Испания — Enar и Hervisa;

- Германия — Wacker;

- Италия — Batmatic;

- Франция — Paclite.

Источник: gid-str.ru

Как сделать блок строительный в домашних условиях — способы изготовления и обзор моделей бетонных блоков (110 фото)

Соблюдая все правила и следуя инструкциям, сделать строительные блоки из опилок в наше время можно и своими руками.

Чтобы правильно сделать строительный блок, первым делом нужно обязательно выдержать опилки на свежем воздухе. Затем, после четырехмесячной выдержки и обработки окисью кальция, который можно самостоятельно изготовить из 150-200 литров 1,5% раствора на 1 м2 сырья, можно приступать к изготовлению из арболита.

В производстве из арболита не обойтись без бетоносмесителя. Цемент М400 необходимо смешать с жидким стеклом, гашеной известью, сернокислым кальцием и алюминием в соотношении 3% каждой добавки к цементу.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Особенности процесса

Стружку с опилками необходимо пропитать в воде, затем смешать с жидким стеклом, хлористым кальцием и гашеной известью.

Затем все полученные смеси нужно смешать в бетономешалке с цементом и вылить в заранее подготовленные формы, утрамбовывая вручную трамбовками.

Как заливать бетон

Заполнение опалубки проводится по частям. Сперва раствором аккуратно заполняйте около трети необходимого объема, при этом бетон нужно хорошо размешивать и ровнять мастерком. Особенное внимание уделяйте раствору по углам. При добавлении следующих порций бетона надо постоянно его разравнивать, протыкать вглубь, чтобы удалить попавший внутрь воздух и уплотнить состав. В заключение требуется выровнять верхний слой.

После окончательного заполнения опалубки на торцах блоков постарайтесь сделать вертикальные бороздки. Для этого используются металлические уголки — прижмите их руками к торцевым стенам опалубки и по всей высоте проткните бетонную массу. При установке блоков на предназначенное им место бороздки будут заполняться раствором, а это поможет блокам лучше сцепляться между собой.

Опалубку после заполнения бетоном оставляют на пару дней. На третий день опалубку можно снять, а вынутый блок оставить для просушивания еще на 4 недели, чтобы он набрал подходящую для строительства прочность. Просушку блоков осуществляйте в естественных условиях, накрыв их рубероидом или поместив под тент. В течение первых нескольких дней после того, как вы изготовили блоки своими руками, надо сбрызгивать водой полученные изделия, чтобы они не потрескались.

Чтобы ускорить производственный процесс и за одно и то же время получать больше блоков, опалубок стараются соорудить несколько.

Блоки своими руками можно изготовить не только фундаментные, но и стеновые, только для опалубки выбирать надо немного другие размеры. Изготовленные своими руками блоки ФБС можно использовать и для постройки гаража или бани, и для стен жилого дома.

Керамзитовые блоки

Для того чтобы сделать строительные блоки из керамзита понадобится мастерок, совковая лопата, ведро и емкости разного размера для смешивания смесей, а также керамзит, песок и вода.

В данном случае лучше сделать форму из досок, а внутреннюю её часть покрыть либо машинным маслом, либо жестью.

Размеры и правила выбора

Размеры блоков для строительства дома

Государственные стандарты нормируют размерные параметры блоков для стеновой кладки. Стандартизация помогает провести правильны подсчет объема материала. Перечень предусматривает сплошные камни или блоки с отверстиями под коммуникации.

Размеры стеновых элементов:

- керамзитобетонные камни, полнотелые и пустотелые — 40х20х20 см;

- газосиликатные — 60х25х40 см и 60х25х50 см;

- пенобетонные — 60х30х25 см и 60х40х20 см;

- полистирольные — 60х30х25 см и 40х20х20 см;

- арболитовые — 15х20х50 см, 20х20х50 см и 30х20х50 см;

- керамические — 25х12х6,5 см, 25х12х14 см, 25х25х14 см, 51х9,5х22 см.

При выборе материалов учитывают их стоимость и теплопроводность, а также трудозатраты на сооружение вертикальных конструкций. Принимают во внимание потребность в утеплении, гидроизоляции и декоративной отделке, что потянет за собой затраты. Имеет значение прочность и несущие показатели готовой стены, ее пожароопасность, насыщаемость влагой и экологическая чистота.

Правильная отливка смеси

Все составляющие смешать с водой и перемешать до нужной консистенции, после чего залить в форму и утрамбовать.

Через пару дней блок можно вытащить из формы и отправить сушиться на месяц. Цена составит примерно 22,5 рубля за штуку, так как на обычный блок 15-18 килограмм израсходуется цемента, песка и керамзита по 1-2, 4 и 10-11 килограмм соответственно.

Применение полистиролбетона

Разновидность легко бетона, полистиролбетон, сегодня успешно конкурирует, а порой и вытесняет пенополистирол, а также газобетон. Обладая неплохими характеристиками жесткости, тепло и звукоизоляции, эти облегченные блоки могут быть использованы для:

- Кладки наружных стен дома.

- Создание перегородок на верхних этажах в зданиях, где из-за слабости плит перекрытия, невозможно использование более тяжелых материалов, например, шлакоблока.

- Дополнительного слоя утепления и шумоизоляции (это возможно при изготовлении полистирольных блоков при заливке опалубки).

- Строительстве помещений, где необходимо поддержание определенных температур (бани, сауны).

Практически, нет запрета на использование этого материала. Он уместен везде. Только стоит ориентироваться на его теплофизические показатели. Так, пенополистирол имеет:

- Плотность (маркируется английской D). Минимальный показатель 150, максимальный от 600. Полистиролбетон близок по этому показателю шлакоблоку. Но все же уступает ему. Поэтому твердая 4.

- Прочность на сжатие от 0,2 мПа до 10 мПа. Достаточно прочный, но не прочнее настоящего бетона. Учитывая, что срок его службы – более 10 лет, то честная оценка 3.

- Теплопроводность: минимум 0,05, максимум от 0,14 Вт/ м°С. Этот показатель у пенополистирола по сравнению с другими стройматериалами один из самых высоких. Твердая 5.

- Морозостойкость (маркировка F). Максимум – от 100 (но тогда этот материал не будет таким теплым), минимум 15. Морозостойкость средняя. 4 (причем с натяжкой).

- Эксплуатационная влажность 4 – 8 % от массы. Полистиролбетон отталкивает влагу. Но стены в парной изнутри нужно обязательно отделывать, поскольку иначе он будет ее пропускать наружу. Оценка – 4.

В целом, средний бал – 4. Полистиролбетон – хороший строительный материал, который не только легко можно использовать, но и довольно просто изготовить.

Полистиролбетонные блоки в строительстве:

Газобетонные блоки

Для газобетонных блоков потребуется оксид кальция, гидравлическое вяжущее вещество, а также песок, вода и немного алюминиевой пудры.

Из инструментов пригодится смеситель бетона, лопата и ведра. Также необходимо в обязательном порядке обеспечить наличие средств индивидуальной защиты.

Негашеная известь, гидравлическое вяжущее вещество, кварцевый песок, алюминиевая пудра и вода смешиваются в смесителе по 20, 20, 60, 1 и 9 процентов соответственно.

Полученную смесь необходимо залить на половину в металлическую или пластиковую форму на 5-7 часов, после чего нарезать на части необходимого размера, извлечь и поставить сушиться и набирать прочность.

Одного дня сушки в помещении достаточно для того чтобы их уже можно было сложить друг на друга. Ровно через месяц газобетонные блоки станут пригодны для постройки.

Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

- болгарку с диском;

- ножовку по дереву;

- электрическую дрель;

- рубанок;

- ножовку для работы по металлу;

- острый нож;

- слесарный молоток;

- лопату для раствора;

- миксер для замешивания смеси;

- линейку;

- строительный фен;

- мастерок,

- стальную струна для обрезки блоков;

- шпатель;

- весы;

- зубило и стамеску;

- мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

- портландцемент марки М400-М500 — 50-70%;

- просеянный кварцевый песок — от 20 до 40%;

- известь в качестве пластификатора — 1-5%;

- пудра или паста алюминиевая — 0,04-0,09%;

- вода — 0,25-0,8%.

Разборная металлическая форма

Заливка легкого бетона

Удаление излишков бетонного раствора

Блоки после распалубки

Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной.

Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба.

Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы. Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется.

Установка формы рекомендуется на ровной горизонтальной поверхности. Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Особенности хранения шлакоблоков

Зачастую шлакоблоки складывают в пирамидальных штабелях по 100 штук, оставляя между ними маленькое расстояние.

Примерно через пару месяцев, когда затвердеют, их можно использовать в постройке дома, бани или сарая.

Источник: banny-mir.ru

Как сделать блок строительный в домашних условиях — способы изготовления и обзор моделей бетонных блоков (110 фото)

Любому из нас нужна семья и собственное комфортное место для постоянного проживания. Кому-то хочется иметь квартиру в большом городе, а кто-то мечтает жить там, где можно выращивать овощи и фрукты, держать домашних животных, иметь дом, пригодный для жилья, и все необходимые хозяйственные постройки. Но выстроить все необходимые помещения из покупных строительных материалов может позволить себе не каждый. В этом случае мы задумываемся над тем, возможно ли строительство дома из материала, сделанного своими руками.

Газобетонные блоки – легкий строительный материал, поэтому при строительстве дома нет необходимости усилять фундамент.

Этим вопросом задавались и все поколения до нас, поэтому уже давно известно достаточное количество способов получения строительных материалов из подручных средств.

Самое оптимальное решение в таком случае – это строительство жилья своими силами из того, что можно получить непосредственно на месте.

Элементы несущего каркаса: 1 – первый ряд блоков на основе строительного раствора; 2 – доборные ячеистые блоки; 3 – кольцевой армированый пояс; 4 – плиты перекрытия железобетонные; 5 – теплоизолирующая прокладка; 6 – монолитный железобетонный распределительный пояс; 7 – перемычка армированная из бетона; 8 – перемычка наборная из бетона; 9 – гидроизоляция; 10 – цоколь.

Самый доступный из материалов, который можно найти повсеместно, – это земля, вернее, грунт, который находится под плодородным слоем. С давних времен и жилые дома, и другие постройки возводились из грунта, но чаще в тех районах, где было мало леса. Из этого материала делались блоки при помощи пластического формования или трамбования, а также с помощью опалубки (грунт в нее просто очень плотно набивали).

Например, если работы по постройке дома своими руками планируются без подвала, то того грунта, который был вынут под обустройство будущего фундамента, хватит на постройку стен дома в один этаж. Если же делать подвал, то дом можно уже сделать двухэтажным. Для стен подойдет и тот грунт, который вынут при сооружении бассейна, дренажа или колодца.

Раньше не было возможности механизировать хоть какую-то часть процесса изготовления такого строительного материала, ну, а в наше время, конечно, уже не придется перемешивать необходимые ингредиенты ногами, ведь для этого придуманы специальные механизированные приспособления.

Кладка стен из мелких ячеистобетонных блоков.

С появлением специальных механизмов ситуация с построением при помощи подручных материалов существенно изменилась к лучшему. При помощи электрифицированного инструмента можно изготавливать материал – перемешивать его и уплотнять. И результат получается не хуже, чем в древности, но при этом уходит намного меньше времени и физических усилий.

Авторам оборудования, о котором идет речь, удалось создать инструмент, пригодный для уплотнения бетонных и других строительных маловлажных смесей и материалов, а также и грунтовых масс. И это изобретение, доступное многим по цене, позволит изготовить большую часть строительного материала и деталей непосредственно на месте строительства.

Строительные конструкции из арболита

Соблюдая все правила и следуя инструкциям, сделать строительные блоки из опилок в наше время можно и своими руками.

Чтобы правильно сделать строительный блок, первым делом нужно обязательно выдержать опилки на свежем воздухе. Затем, после четырехмесячной выдержки и обработки окисью кальция, который можно самостоятельно изготовить из 150-200 литров 1,5% раствора на 1 м2 сырья, можно приступать к изготовлению из арболита.

В производстве из арболита не обойтись без бетоносмесителя. Цемент М400 необходимо смешать с жидким стеклом, гашеной известью, сернокислым кальцием и алюминием в соотношении 3% каждой добавки к цементу.

А что же HTML 5

Напоследок хотел бы добавить, что в современной платформе html 5 есть нововведенные блочные теги

, , , и другие, которые заменяют привычный div. Их суть применения для человека не отличается ничем, однако они облегчают работу машин.

Надеюсь, что описанная информация была вам полезной. А если это так, то не забудьте оповестить об этом своих знакомых и вступить в ряды моих подписчиков! До связи. Пока-пока!

С уважением, Роман Чуешов

Прочитано: 4598 раз

Особенности процесса

Стружку с опилками необходимо пропитать в воде, затем смешать с жидким стеклом, хлористым кальцием и гашеной известью.

Затем все полученные смеси нужно смешать в бетономешалке с цементом и вылить в заранее подготовленные формы, утрамбовывая вручную трамбовками.

Керамзитовые блоки

Для того чтобы сделать строительные блоки из керамзита понадобится мастерок, совковая лопата, ведро и емкости разного размера для смешивания смесей, а также керамзит, песок и вода.

В данном случае лучше сделать форму из досок, а внутреннюю её часть покрыть либо машинным маслом, либо жестью.

Размеры и правила выбора

Размеры блоков для строительства дома

Государственные стандарты нормируют размерные параметры блоков для стеновой кладки. Стандартизация помогает провести правильны подсчет объема материала. Перечень предусматривает сплошные камни или блоки с отверстиями под коммуникации.

Размеры стеновых элементов:

- керамзитобетонные камни, полнотелые и пустотелые — 40х20х20 см;

- газосиликатные — 60х25х40 см и 60х25х50 см;

- пенобетонные — 60х30х25 см и 60х40х20 см;

- полистирольные — 60х30х25 см и 40х20х20 см;

- арболитовые — 15х20х50 см, 20х20х50 см и 30х20х50 см;

- керамические — 25х12х6,5 см, 25х12х14 см, 25х25х14 см, 51х9,5х22 см.

При выборе материалов учитывают их стоимость и теплопроводность, а также трудозатраты на сооружение вертикальных конструкций. Принимают во внимание потребность в утеплении, гидроизоляции и декоративной отделке, что потянет за собой затраты. Имеет значение прочность и несущие показатели готовой стены, ее пожароопасность, насыщаемость влагой и экологическая чистота.

Правильная отливка смеси

Все составляющие смешать с водой и перемешать до нужной консистенции, после чего залить в форму и утрамбовать.

Через пару дней блок можно вытащить из формы и отправить сушиться на месяц. Цена составит примерно 22,5 рубля за штуку, так как на обычный блок 15-18 килограмм израсходуется цемента, песка и керамзита по 1-2, 4 и 10-11 килограмм соответственно.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Газобетонные блоки

Для газобетонных блоков потребуется оксид кальция, гидравлическое вяжущее вещество, а также песок, вода и немного алюминиевой пудры.

Из инструментов пригодится смеситель бетона, лопата и ведра. Также необходимо в обязательном порядке обеспечить наличие средств индивидуальной защиты.

Негашеная известь, гидравлическое вяжущее вещество, кварцевый песок, алюминиевая пудра и вода смешиваются в смесителе по 20, 20, 60, 1 и 9 процентов соответственно.

Полученную смесь необходимо залить на половину в металлическую или пластиковую форму на 5-7 часов, после чего нарезать на части необходимого размера, извлечь и поставить сушиться и набирать прочность.

Одного дня сушки в помещении достаточно для того чтобы их уже можно было сложить друг на друга. Ровно через месяц газобетонные блоки станут пригодны для постройки.

Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

- болгарку с диском;

- ножовку по дереву;

- электрическую дрель;

- рубанок;

- ножовку для работы по металлу;

- острый нож;

- слесарный молоток;

- лопату для раствора;

- миксер для замешивания смеси;

- линейку;

- строительный фен;

- мастерок,

- стальную струна для обрезки блоков;

- шпатель;

- весы;

- зубило и стамеску;

- мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

- портландцемент марки М400-М500 — 50-70%;

- просеянный кварцевый песок — от 20 до 40%;

- известь в качестве пластификатора — 1-5%;

- пудра или паста алюминиевая — 0,04-0,09%;

- вода — 0,25-0,8%.

Разборная металлическая форма

Заливка легкого бетона

Удаление излишков бетонного раствора

Блоки после распалубки

Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла.

Конструкцию желательно изготовить разборной. Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚.

Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы. Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется.

Установка формы рекомендуется на ровной горизонтальной поверхности. Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Особенности хранения шлакоблоков

Зачастую шлакоблоки складывают в пирамидальных штабелях по 100 штук, оставляя между ними маленькое расстояние.

Примерно через пару месяцев, когда затвердеют, их можно использовать в постройке дома, бани или сарая.

Некоторые практические советы для создания шлакоблоков

Самыми прочными считаются строительные конструкции из цемента.

Чтобы к стенкам формы ничего не прилипало, перед каждой заливкой нужно протирать стенки и днище каждой формы соляркой.

Если вместо мелких гранул использовать просеянный песок, получатся более твердые строительные конструкции.

Чем гуще, тем меньше времени на сушку.

Можно уменьшить стоимость не потеряв в качестве, если смешивать цемент с известью в пропорции 3 к 1.

Если вас интересует аренда экскаватора-погрузчика jcb компания СпецТехника24 всегда рада помочь в решении любых задач.

Применение полистиролбетона

Разновидность легко бетона, полистиролбетон, сегодня успешно конкурирует, а порой и вытесняет пенополистирол, а также газобетон. Обладая неплохими характеристиками жесткости, тепло и звукоизоляции, эти облегченные блоки могут быть использованы для:

- Кладки наружных стен дома.

- Создание перегородок на верхних этажах в зданиях, где из-за слабости плит перекрытия, невозможно использование более тяжелых материалов, например, шлакоблока.

- Дополнительного слоя утепления и шумоизоляции (это возможно при изготовлении полистирольных блоков при заливке опалубки).

- Строительстве помещений, где необходимо поддержание определенных температур (бани, сауны).

Практически, нет запрета на использование этого материала. Он уместен везде. Только стоит ориентироваться на его теплофизические показатели. Так, пенополистирол имеет:

- Плотность (маркируется английской D). Минимальный показатель 150, максимальный от 600. Полистиролбетон близок по этому показателю шлакоблоку. Но все же уступает ему. Поэтому твердая 4.

- Прочность на сжатие от 0,2 мПа до 10 мПа. Достаточно прочный, но не прочнее настоящего бетона. Учитывая, что срок его службы – более 10 лет, то честная оценка 3.

- Теплопроводность: минимум 0,05, максимум от 0,14 Вт/ м°С. Этот показатель у пенополистирола по сравнению с другими стройматериалами один из самых высоких. Твердая 5.

- Морозостойкость (маркировка F). Максимум – от 100 (но тогда этот материал не будет таким теплым), минимум 15. Морозостойкость средняя. 4 (причем с натяжкой).

- Эксплуатационная влажность 4 – 8 % от массы. Полистиролбетон отталкивает влагу. Но стены в парной изнутри нужно обязательно отделывать, поскольку иначе он будет ее пропускать наружу. Оценка – 4.

В целом, средний бал – 4. Полистиролбетон – хороший строительный материал, который не только легко можно использовать, но и довольно просто изготовить.

Источник: zodchy-sam.ru