Монтажные механизмы. Для монтажа сборных конструкций жилых и общественных зданий применяют грузоподъемные краны: стреловые самоходные гусеничные, пневмоколесные и автомобильные; передвижные, приставные и самоподъемные башенные, а также козловые и портальные.

Гусеничные краны имеют ходовую гусеничную тележку с установленной на ней поворотной платформой , на которой закреплены механизмы рабочего оборудования , силовая установка, исполнительные механизмы, кабина управления и монтажная стрела, оборудованная полиспастами и грузовым крюком. Эти краны с дизель-электрическим приводом работают без выносных опор. При монтаже подземной части здания их оборудуют короткими стрелами, а при возведении надземных конструкций — удлиненными стрелами длиной до 40 м и гуськом или башенно-стреловым оборудованием. При монтаже гражданских зданий применяют краны грузоподъемностью 6.3. 25 и 30. 63 т.

Пневмоколесные краны и краны на спецшасси автомобильного типа имеют двух-, трехосные и с большим числом осей (специальные самоходные шасси), на которых установлена поворотная платформа со стреловым монтажным оборудованием. Они могут работать без выносных опор (при малой грузоподъемности), при необходимости их устанавливают на выносные опоры — аутригеры.

Схема электропроводки в квартире. Архитектура электропроводки.

Эти краны перемещаются со скоростью до 12. 14 км/ч (краны пневмоколесные) и до 50. 60 км/ч (краны на спецшасси автомобильного типа); грузоподъемность их 1.6. 100 т. Наиболее широко в строительстве применяют пневмоколесные краны и краны на спецшасси автомобильного типа грузоподъемностью 25. 63 т со стреловым оборудованием и высотой подъема грузового крюка до 30 м. Мобильность этих кранов позволяет использовать их практически повсеместно, где есть проезды.

Автомобильные краны имеют грузоподъемность 5. 16 т при относительно малом вылете стрелы (2,5. 4 м). Их используют главным образом на погрузочно-разгрузочных работах, укрупнении конструкций и монтаже легких элементов, например, при возведении производственных сельскохозяйственных зданий.

Краны монтируются на шасси грузовых автомобилей, это обеспечивает им хорошую проходимость и скорость передвижения до 50. 70 км/ч. Во время работы краны устанавливают на выносные опоры, что повышает их устойчивость. Высота подъема крюка кранов 6. 25 м.

Башенные передвижные краны — это свободно стоящие поворотные краны со стрелой, закрепленной в верхней части вертикальной башни; применяются при возведении надземной части здания. Краны передвигаются по рельсовому пути.

Башенный кран состоит из башни, стрелы, ходовых тележек, устанавливаемых на рельсовый путь; кабины, в которой размещены аппараты управления краном; механизмов подъема груза, поворота стрелы, передвижения крана, изменения вылета крюка или передвижения грузовой тележки; грузового и стрелового полиспастов; ограничителей грузоподъемности, высоты подъема крюка, передвижения крана и поворота стрелы. Краны имеют электрический привод с питанием от внешней сети. Машинист управляет всеми механизмами крана из кабины; возможно совмещение до трех рабочих движений.

Как работать с проектом электроосвещения

Краны грузоподъемностью 3. 15 т применяются в гражданском многоэтажном строительстве. Основные преимущества их в том, что они имеют большую высоту подъема и точку крепления стрелы ныше монтажного уровня. Машинисты имеют хороший обзор во время работы и кранами удобно подавать конструкции в любое место возводимого сооружения.

Стреловые рельсовые краны на ходовых тележках башенных кранов предназначены для возведения подземной части зданий и сооружений; могут работать с различным навесным оборудованием (трамбовки, грейферы, вибропогружатели), а также передвигаться с грузом на крюке. Грузоподъемность кранов 5. 15 т при вылете стрелы 37. 13 м.

Монтажные приспособления. Монтажные устройства и приспособления служат для захвата (строповки) поднимаемых конструкций, временного закрепления их и выверки, организации рабочего места монтажников.

Грузозахватные устройства предназначены для строповки элементов (деталей) и крепления их к > крюку монтажного механизма. К ним относятся стропы из стальных канатов, концы которых оснащены крюками или коушами; захваты для строповки конструкций, которые не имеют монтажных петель; траверсы для подъема крупноразмерных элементов.

Приспособления для временного закрепления и выверки конструкций, установленных на место: одиночные и групповые кондукторы, подкосы, струбцины.

Приспособления для организации рабочего места; монтажников и обеспечения безопасных условий работы: инвентарные подмости, лестницы, элементы ограждений, стеллажи, контейнеры.

Наиболее распространенный тип отдельно стоящих инвентарных подмостей, рассчитанных на легкое перемещение и многократное использование, — передвижные площадки. Их изготовляют блочными и телескопическими, что позволяет при необходимости изменять высоту уровня рабочей площадки. К этому же типу подмостей относится инвентарная площадка-стремянка для монтажника и сварщика, а также столики-стремянки высотой 0,75. 0,9 м.

Для сообщения между этажами здания в период монтажа конструкций применяют инвентарныеприставные лестницы

с поручнями. До установки постоянных перильных ограждений на лестничных маршах и площадках устанавливают временные инвентарные ограждения; их прикрепляют струбцинами непосредственно к железобетонным элементам. Таким образом ограждают проемы в междуэтажных перекрытиях и по контуру перекрытия на границе захваток.

У проемов можно устанавливать инвентарные ограждения на стойках. Открытые дверные проемы в стенах и оконные проемы также временно закрывают инвентарными решетками. Такие же ограждения ставят у входов в лифтовые шахты.

Инструменты. При монтаже сборных конструкций кирпичных зданий используют в основном все ручные инструменты каменщика. Кроме того, при установке и закреплении железобетонных и бетонных конструкций применяют следующий ручной инструмент:

строительный монтажный лом ЛМ —для смещения, рихтовки и установки сборных элементов при монтаже и такелажных работах (такие ломы диаметром 20 и 24, длиной 560 и 1180 мм применяют при монтаже перекрытий, лестниц, площадок и других сборных конструкций; диаметром 32, длиной 1320 мм — при монтаже фундаментных блоков);

зубило, служащее для очистки закладных деталей от наплывов бетона;

молоток-кулачок, предназначенный для сколки наплывов бетона, очистки закладных деталей, загиба монтажных петель и т. д.;

стальные щетки, или скребки, используемые для очистки поверхности в местах установки сборных элементов; подштопку, имеющую коробчатый корпус из листовой стали с деревянной ручкой и предназначенную для уплотнения раствора в горизонтальных швах сборных конструкций;

стальную конопатку и деревянную киянку, предназначенные для конопатки стыков крупноблочных и панельных стен;

заправщик жгутовых материалов, или ролик, служащий для закатывания упругих прокладок в устье стыков панельных стен.

Монтажники используют кельмы для разравнивания и подрезки излишков раствора и растворные лопаты для расстилания растворной смеси на опорных поверхностях при установке сборных конструкций.

При монтаже сборных конструкций необходим различный контрольно -измерительный инструмент:

складные метры и рулетки для линейных измерений;

уровни (в деревянном или металлическом корпусе), предназначенные для выверки-устанавливаемых конструкций;

крученый льнопеньковый разметочный шнур диаметром 1,5 мм и длиной 15 м для разметки прямых линий осей; дюралюминиевую рейку-отвес для проверки вертикальности устанавливаемых панелей перегородок; рейку навешивают на панель и прижимают упорами (резиновые накладки) к панели; по отклонению отвеса, измеряемому в миллиметрах по шкале, определяют отклонение панели от вертикали.

2 Монтаж фундаментов и стен подвала

Большинство бескаркасных зданий возводят на блочных фундаментах. Их монтируют из плит прямоугольного или трапециевидного сечения, укладываемых на выровненное основание или на песчаную подготовку. Поверх фундаментных плит по слою раствора устанавливают стеновые блоки. Ряды стеновых блоков укладывают, соблюдая перевязку швов. Продольные и поперечные стены ленточных фундаментов в местах сопряжения должны иметь перевязку.

Блочные прерывистые фундаменты монтируют из плит, укладываемых с разрывом от 0,2 до 0,9 м. Это сокращает расход материала, уменьшает затраты труда; в итоге полнее используется несущая способность основания.

Каркасные здания возводят на столбчатых фундаментах. В состав таких фундаментов входят: плитная часть из одной или нескольких ступеней; подколонник с углублением («стаканом») для установки колонны.

Монтаж фундаментов. До начала монтажа фундаментов необходимо убедиться, что оси здания разбиты и закреплены на обноске правильно.

Геодезисты и другие инженерно-технические работники начинают разбивку осей фундаментов с перенесения осей на основание, подготовленное для устройства фундаментов. Для этого по обноске натягивают осевые струны и с помощью отвесов переносят точки их пересечения на дно котлованов, траншей. От этих точек отмеряют проектные размеры фундаментов и закрепляют их металлическими штырями так, чтобы натянутая между ними причалка находилась на 2. 3 мм дальше боковой грани ленточного фундамента. При монтаже отдельно стоящих фундаментов под столбы и колонны на дно котлована отвесами переносят не только точки пересечения осей, но и направления осей, по которым сразу же размечают грани или углы фундаментов.

Фундаментные плиты при песчаных грунтах укладывают непосредственно на выровненное основание, при иных грунтах — на песчаную подушку толщиной 100 мм. Под подошвой фундаментов нельзя оставлять насыпной или разрыхленный грунт, его удаляют и вместо него засыпают и утрамбовывают щебень или песок. Углубления в основании более 100 мм заполняют бетоном или каменной кладкой.

Для проверки горизонтальности основания в начале и конце участка, отведенного под фундамент, устанавливают контрольные неподвижные визирки так, чтобы их верх был выше отметки основания на длину переносной ходовой поверочной визирки. Уровень контрольных визирок проверяют ежедневно нивелиром или по обноске. Между контрольными визирками забивают в грунт колышки. Глубина забивки должна быть такой, чтобы поставленная на них ходовая поверочная визирка находилась в одной горизонтальной плоскости с неподвижными (контрольными) визирками.

При работе один монтажник отходит на несколько метров за одну из контрольных визирок, просматривает горизонт и дает указания другому монтажнику о глубине забивки колышков. Верх установленных таким образом колышков будет соответствовать отметке основания.

Положив затем на забитый колышек правило с уровнем, монтажники проверяют горизонтальность основания и выравнивают его, добавляя или срезая при необходимости соответствующий слой песка. При этом планировку основания выполняют так, чтобы правило, прикладываемое в различных направлениях, плотно прилегало к основанию. Ширину и длину песчаного основания делают на 200. 300 мм больше размеров фундаментов, чтобы блоки не свисали с песчаной подушки.

Перед строповкой блоков надо убедиться, что кран находится на безопасном расстоянии от края котлована и что его опоры (гусеницы, колеса, аутригеры) расположены за пределами призмы обрушения.

При монтаже фундаментные плиты поднимают за петли четырехветвевым стропом. Поворотом стрелы монтажного крана плиту перемещают к месту укладки, наводят на место установки и по команде звеньевого монтажников опускают на; основание. Незначительные отклонения устраняют, перемещая плиту монтажным ломом при натянутых стропах. При этом поверхность основания не должна быть нарушена.

Стропы снимают только после того, как плита займет правильное положение в плане и по высоте. Фундаментные плиты укладывают по схеме в соответствии с проектом таким образом, чтобы обеспечить в указанных местах разрывы для пропуска труб водоснабжения, канализации и других вводов.

Монтаж начинают с установки маячных плит по углам и в местах пересечения стен. После укладки маячных плит причалку (натянутую на грани фундаментной ленты) поднимают до уровня верхнего наружного ребра плит и по причалке укладывают все промежуточные плиты. Верх маячных плит проверяют нивелиром, а остальных — по причалке или визированием на ранее установленные плиты. Если положение в плане или по высоте уложенной плиты отклоняется от проектного и отклонения превышают допускаемые величины, плиту краном отводят в сторону, заново выравнивают основание и на него вновь опускают плиту. Разрывы между плитами, если они предусмотрены проектом, и боковые пазухи в процессе монтажа заполняют песком и уплотняют.

При монтаже отдельно стоящих фундаментов под колонны сначала переносят на дно котлована отвесом положение осей, точно фиксируя их штырями или колышками, забитыми в грунт. На блоках отмечают рисками (рекомендуется несмываемой краской) середину боковых граней — их используют для контроля правильности опускания блока на основание. На блоках стаканного типа (под железобетонные колонны) определяют середину стакана и наносят осевые риски на верхнюю грань.

При опускании и установке стакана под колонну на основание монтажники контролируют положение блока по забитым колышкам и рискам на боковых гранях блока. Правильность установки блока по высоте проверяют нивелиром; у блоков стаканного типа — отметку дна стакана, у блоков под столбы — отметку верхней грани.

Иногда фундаменты под колонны зданий делают составными. Стакан устанавливают на растворную постель, уложенную по фундаментной плите. Для устройства постели на поверхность плиты укладывают две рейки по боковым краям площадки, предназначенной для установки стакана. Раствор между рейками разравнивают, передвигая правило по рейкам, толщина которых должна обеспечивать требуемую толщину растворного шва.

При монтаже ленточных фундаментов места сопряжений продольных и поперечных стен заделывают бетонной смесью.

По окончании монтажа фундаментных плит проводят плановую и высотную съемку геодезическими приборами. Одновременно при этом наносят осевые риски на фундаменты: отдельно стоящие — риски продольной и поперечной осей, ленточные — риски в местах пересечения осей и по углам здания. По результатам съемки составляют исполнительную схему, на которой указывают фактическое положение блоков в плане и по высоте.

Монтаж стен подвала. Блоки стен подвала (стеновые блоки) или технического подполья начинают монтировать после проверки положения уложенных фундаментных плит и устройства гидроизоляции. Обычно в качестве изоляции расстилают слой раствора толщиной 20. 30 мм по очищенной поверхности фундаментов. Он одновременно служит выравнивающим слоем.

Стеновые блоки маркируют буквами и цифрами. Например, ФС4-24 или ФС4-4, где буквы ФС обозначают вид блока — фундаментный стеновой; первая цифра — номинальную ширину, а последующие — длину (все в дециметрах). Если разметка осей не сделана на фундаментах при составлении исполнительной схемы, то перед монтажом стеновых блоков размечают основные и межсекционные оси здания и границы стен, которые фиксируют на фундаментах соответствующими рисками. Разметку выполняют с помощью геодезических приборов и проволочных осей обноски такими же приемами, как при разметке фундаментов. Далее по монтажной схеме размечают на фундаментах положение стеновых блоков первого (от фундаментов) ряда, отмечая места вертикальных швов.

Подготовка рабочего места заключается в том, что звеньевой и монтажник приносят к месту монтажа ящик с инструментами, очищают поверхность фундаментов от мусора и устанавливают ящик с раствором на расстоянии 2 000. 2 500 мм от стены с таким расчетом, чтобы можно было, не переставляя его на новое место, смонтировать 3. 4 блока.

Монтаж начинают с установки маячных блоков на расстоянии 20. 30 м друг от друга в углах и местах пересечения стен. Блок, поднятый за две петли, краном подают к месту установки, разворачивают в проектное положение и опускают на постель из раствора. Правильность установки по осям маячных блоков проверяют по осевым рискам, а по высоте — по визирке. Если положение блока после проверки оказалось неправильным, блок снова поднимают, очищают нижнюю грань от раствора и восстанавливают растворную постель, добавляя раствор у той стороны постели, в которую наклонился блок.

При подготовке постели поверхность блоков очищают от мусора и смачивают водой, раствор подают и разравнивают лопатой. Лучшее качество постели получается, когда раствор разравнивают рейкой по рамке, в этом случае обеспечивается горизонтальность постели и фиксируется ее толщина.

После монтажа маячных блоков натягивают на уровне их верха и на расстоянии 2. 3 мм от боковой грани шнур-причалку и закрепляют ее скобами. Далее рядовые блоки устанавливают на растворе по шнуру-причалке. Опуская блок на место, его направляют, придерживая за стропы или верхнее боковое ребро. Нельзя держаться рукой за торец блока, ближний к ранее установленному блоку, — можно прижать руку монтируемыми элементами.

Положение рядовых блоков контролируют по шнуру-причалке, отвесу, визированием на ранее установленные блоки и по разметочным рискам на фундаментах. Если блок установлен неточно, его положение поправляют монтажными ломами, перемещая в нужном направлении.

Блоки наружных стен подвалов выравнивают по плоскости, обращенной в сторону подвала, внутренних стен — по одной из плоскостей. Убедившись в том, что блок установлен правильно, монтажники расстроповывают его, кельмой срезают излишки раствора, выступившего из горизонтального шва, и укладывают его в колодец стыка блоков. Лопатой добавляют в стык недостающее количество раствора и уплотняют его.

Для перемещения блоков по растворной постели пользуются тремя основными приемами: лапой лома от себя, лапой в сторону и лапой на себя. В приеме лапой от себя оттянутый конец лома заводят под блок и отжимают лом от себя на блок, который при этом несколько поднимается и, соскальзывая с лапы, продвигается вперед.

В приеме лапой в сторону оттянутый конец лома заводят под блок под острым углом к его лицевой грани. Нажимая затем на лом и поворачивая его на пятке лапы в сторону, приподнимают блок и перемещают его. Направление движения лома и блока показано на рисунке стрелками.

В приеме лапой на себя оттянутый конец лома заводят под блок и, нажимая на конец лома, приподнимают и перемещают блок на себя. При большой толщине шва вместо приема лапой от себя применяют прием острым концом от себя. Движения при выполнении этих приемов одинаковые.

Следующие ряды блоков монтируют в такой же последовательности, делая разметку раскладки блоков на нижележащем ряду. Первые два ряда блоков устанавливают с уложенных фундаментных плит, последующие — с инвентарных подмостей.

Марку раствора, на котором должны монтироваться блоки, указывают в проекте.

Организация работ. Фундаменты и стены подвала монтирует звено из четырех рабочих: машинист крана, монтажник 4-го разряда (звеньевого), монтажник 3-го разряда и такелажник. Такелажник подбирает и стропует блоки, проверяет надежность строповки, подает сигналы машинисту крана и следит за подъемом блока. Два монтажника принимают и устанавливают блоки в проектное положение.

Монтажный кран в зависимости от его типа может находиться во время работы на бровке котлована, тогда на захватке монтируют сначала все фундаментные, а затем блоки стен подвала или в котловане — фундаменты монтируют небольшими участками, а стены подвала на этих участках возводят уступами сразу на полную высоту, так как монтажный кран не сможет вторично войти в зону, где уже смонтированы блоки выше уровня грунта.

3 МОНТАЖ ЭЛЕМЕНТОВ КАРКАСА И ОГРАЖДАЮЩИХ

Монтаж колонн.

Монтаж фундаментов стаканного типа и в целом возведение конструкций подземной части здания относятся к работам нулевого цикла и выполняются самостоятельным монтажным потоком. Надземная часть здания обычно монтируется смешанным методом, когда самостоятельными потоками монтируются колонны и навешиваются стеновые панели, а комплексно осуществляется установка подкрановых, подстропильных и стропильных ферм, укладка панелей покрытия.

Для одноэтажных промышленных зданий разработана номенклатура сборных железобетонных колонн высотой до 19,35 м массой до 26,4 т, монтируемых в фундаменты стаканного типа.

До монтажа колонн необходимо:

— засыпать пазухи фундаментов;

— нанести по четырем граням на уровне верхней плоскости фундаментов риски установочных осей;

— закрыть стаканы фундаментов щитами для предохранения от загрязнения;

— устроить дороги для проезда монтажного крана и автомобилей;

— подготовить площадки для складирования колонн у места их установки;

— доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты;

— проверить положение всех закладных деталей колонн;

— нанести риски установочных осей на боковых гранях колонн.

Колонны предварительно раскладывают у мест монтажа на деревянных подкладках толщиной не менее 25 мм. Раскладку колонн производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы. Перед монтажом каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнаженной арматуры, наплывов бетона. Необходимо проверить геометрические размеры колонны, наличие монтажного отверстия, правильность установки стальных закладных деталей.

Перед или одновременно со строповкой колонну высотой более 12 м обстраивают лестницами, навесными люльками, расчалками.

Строповку колонн осуществляют за монтажные петли, за монтажный стержень, пропускаемый в специальное отверстие колонны. Широко применяют фрикционные захваты или различные самобалансирующие траверсы, позволяющие опускать колонну на фундамент вертикально. Все они должны обеспечивать дистанционную расстроповку, исключающую необходимость подъема рабочего к месту строповки после установки колонны в стакан фундамента. Колонны при помощи монтажного крана опускают в стакан фундамента на железобетонные подкладки или на выравнивающий слой бетонной смеси.

Выверку и временное закрепление установленных в фундаменты колонн осуществляют при помощи комплекта монтажного оснащения. Проектное положение низа колонны на дне стакана фундамента, временное крепление и выверка колонн по вертикали осуществляются с помощью клиновых вкладышей. Устойчивость колонн после установки обеспечивают временными креплениями, чаще всего кондукторами или клиновыми вкладышами. Выверку и исправление колонн по вертикали производят при помощи домкратов; при этом отклонение от вертикали и смещение осей колонн в нижнем сечении не должно превышать нормативных величин.

Колонны высотой до 12 м закрепляют в стаканах фундаментов обычно только при помощи клиновых вкладышей, для более высоких колонн дополнительно используют кондукторы и расчалки. Расстроповку установленных колонн следует производить после надежного закрепления их в стаканах фундаментов клиновыми вкладышами, а при необходимости и расчалками.

Инвентарный клиновой вкладыш состоит из корпуса с гайкой и ручкой, винта с бобышкой и клина, подвешенного на шарнире. Клиновые вкладыши устанавливают в зазоры между гранями колонны и стенками стакана фундамента. При зазорах более 90 мм применяют дополнительные вставки. При вращении винта ключом под действием бобышки клин перемещается в корпусе на шарнире, в результате создается усилие распора между клином и корпусом стакана. Перед заделкой стыка между колонной и фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение, которое извлекают из стакана сразу же после уплотнения жесткой бетонной смеси или после начала схватывания при обычных смесях.

Для временного закрепления колонн применяют кондукторы различных типов. Условия применения разного вида кондукторов, порядок выполнения работ по установке и выверке колонн с их применением оговаривается проектом производства работ.

После выверки колонн закрепление их в проектном положении осуществляют путем бетонирования стыков бетонной смесью на быстротвердеющем безусадочном цементе при помощи пневмонагнетателя. Клиновые вкладыши вынимают только после приобретения бетоном стыка прочности, указанной в проекте производства работ или по достижении бетоном 50% проектной прочности.

При монтаже колонн необходимо проверять отметку дна стакана фундамента, совмещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка колонны. Совмещение осей колонны и разбивочных осей необходимо контролировать по двум осям, вертикальность колонны должна быть обеспечена при помощи одного или двух теодолитов по двум разбивочным осям или зенит-прибором методом вертикального проектирования. Отметки опорных площадок для подкрановых балок и ферм контролируют методом геометрического нивелирования.

Монтаж подкрановых балок.

Установку балок производят только после набора бетоном в замоноличенном стыке колонны с фундаментом заданной прочности. Перед монтажом должны быть выполнены следующие подготовительные работы:

— планировка зон раскладки подкрановых балок перед подъемом;

— устройство проезда для передвижения монтажного крана и автотранспорта;

— выверка и закрепление по проекту всех колонн и вертикальных связей по ним;

— геодезическая проверка отметок опорных площадок консолей колонн с определением и обеспечением монтажного горизонта.

Монтаж подкрановых балок может быть организован самостоятельным потоком или осуществляться комплексно совместно с остальными конструкциями покрытия. Раскладку балок и остальных элементов каркаса в зоне монтажа необходимо выполнять на деревянные подкладки, укладывая сборные элементы под небольшим углом к ряду колонн (что позволяет осмотреть торцы и подготовить соединяемые детали к монтажу), и на расстоянии от них порядка 50 см. Раскладку подкрановых балок выполняют с учетом их монтажа, когда кран с монтажной стоянки осуществляет их подъем и укладку без изменения вылета стрелы. Перед подъемом подкрановой балки необходимо установить на колонны монтажные лестницы, очистить монтажные узлы от грязи и мусора, закрепить на балке оттяжки и застропить ее.

Возможны две основные схемы монтажа подкрановых балок.

1. При первой, в пределах захватки монтируют балки и временно их закрепляют. Осуществляют инструментальную нивелировку балок в опорных точках. Под уровень наиболее высокой отметки приподнимают все остальные опорные точки балок при помощи стальных прокладок. Безвыверочный монтаж балок возможен при повышенной точности изготовления и монтажа колонн, обеспечивающих необходимый горизонт консолей этих колонн.

2. При второй схеме перед установкой подкрановых балок на закладные детали консолей колонн укладывают подкладки-компенсаторы толщиной до 10 мм, которые обеспечивают проектную точность опорной поверхности. Это позволяет устанавливать и окончательно закреплять подкрановые балки без дополнительной выверки по высоте.

Подкрановые балки длиной до 6 м поднимают в проектное положение обычной траверсой с крюками, а балки большей длины — траверсой с клещевыми захватами. Балку поднимают выше проектной отметки на 30. 50 см и с помощью оттяжек приводят ее в положение, близкое к проектному. При установке подкрановых балок риски на нижних торцевых гранях балок должны совпадать с рисками на консолях колонн

Выверку балки по высоте и в плане осуществляют при помощи домкрата или струбцины и горизонтального винтового устройства. По окончании выверки под балку укладывают расчетной толщины прокладки и закрепляют ее анкерными болтами.

Отметку верхней полки и положение продольной оси выверяют геодезическими инструментами. Закрепление балок осуществляют сваркой закладных пластин в торцах балок и в двух уровнях у колонны -у верхней грани подкрановой консоли и на боковой грани выше полки балки. Промежуток между подкрановой балкой и колонной заполняют бетонной смесью в инвентарной опалубке, а стыки балок — цементным раствором.

Последнее изменение этой страницы: 2017-04-13; Просмотров: 936; Нарушение авторского права страницы

lektsia.com 2007 — 2022 год. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав! (0.036 с.) Главная | Обратная связь

Источник: lektsia.com

Существует довольно много типов узлов и деталей — схемы монтажа

Показатели назначения входят в техническое задание, в котором указывается назначение объекта, его состав, структура, особенности и ряд технико-экономических показателей:

Одним из важнейших показателей, определяющих спрос на проектируемый объект, является его качество. Обеспечение необходимого качества возможно при удовлетворении эксплуатационных, производственно-технологических, экономических и эргономических требований, предъявляемых к деталям, узлам и механизмам.

Рассмотрим подробнее эксплуатационные требования. Они включают в себя показатели назначения (функциональные показатели), надежность, массу, габариты, КПД, точность и др.

Показатели назначения входят в техническое задание, в котором указывается назначение объекта, его состав, структура, особенности и ряд технико-экономических показателей:

- ? технические характеристики — вид и скорость движения, производительность, надежность, масса, габариты, КПД, точность;

- ? энергетические характеристики — источники питания, мощность, КПД;

- ? устойчивость к внешним воздействиям, влияющим на работу объекта;

- ? стоимость и другие показатели, зависящие от назначения объекта проектирования.

Отметим одно из противоречий, возникающих в группе эксплуатационных требований: для обеспечения требований технического обслуживания и ремонта необходимо предусмотреть в конструкции подходы к ряду агрегатов и узлов, что реализуется обычно введением люков, откидных крышек и т. д. Это приводит к увеличению массы конструкции, что нежелательно для технических характеристик изделий.

Выполнение производственно-технологических требований обеспечивает технологичность конструкции. Технологичной называют такую конструкцию, для создания которой требуются наименьшие затраты времени, труда и средств при заданном объеме выпуска в условиях данного производства. Например, в серийном и массовом производствах более технологична та конструкция, в процессе изготовления деталей которой удается получить форму заготовки, максимально приближенную к конечной форме детали.

Экономические требования связаны с достижением минимальной стоимости изготовления и эксплуатации детали, узла и др. Уменьшение себестоимости, как правило, связано со снижением затрат живого труда, материалов, энергии на изготовление и эксплуатацию, с совершенствованием технологии и т. д.

Эргономические требования определяются безопасностью и комфортом для человека, эксплуатирующего объект, снижением или исключением вредных воздействий на человека и окружающую среду, повышением положительных эмоций.

Важно отметить, что в соответствии с ТЗ в первую очередь должны быть обеспечены эксплуатационные требования. Проектировщик большое внимание должен обращать не только на производство, но и на сбыт создаваемой продукции, т. е. технические и экономические характеристики конструкции должны быть увязаны с требованиями потребителя.

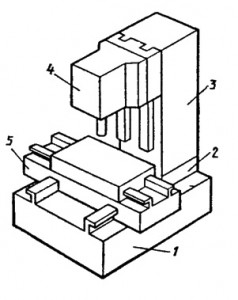

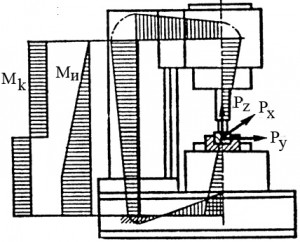

Пространственное расположение инструмента и заготовки под воздействием сил резания, собственного веса узлов и температурных воздействий обеспечивается несущей системой станка.

Несущая система — это совокупность базовых деталей и узлов между инструментом и заготовкой.

К базовым деталям и узлам относят:

Пространственное расположение инструмента и заготовки под воздействием сил резания, собственного веса узлов и температурных воздействий обеспечивается несущей системой станка.

Несущая система — это совокупность базовых деталей и узлов между инструментом и заготовкой.

К базовым деталям и узлам относят:

- корпусные детали (станины, основания, стойки, колонны, корпуса шпиндельных бабок и т.д.);

- каретки, суппорта;

- ползуны;

- траверсы.

При расчете на кручение замкнутых профилей станины можно пользоваться следующей формулой:

Источник: proizvodstvolestnic.ru

Строй-справка.ру

Монтаж конструкций промышленных зданий

Монтаж конструкций промышленных зданий

Монтаж одноэтажных зданий. Для строительства предприятий машиностроения, легкой, электротехнической и некоторых других отраслей промышленности применяют унифицированные секции, состоящие из однотипных конструкций, унифицированных пролетов, шагов колонн и т. д.

Выбор метода возведения промышленных зданий зависит от требуемой последовательности сдачи под монтаж отдельных участков здания, конструктивной схемы здания, очередности поставки конструкций и т. д.

Различают несколько методов монтажа элементов каркаса зданий. Раздельный, или дифференцированный метод, при котором одним или несколькими монтажными кранами производят установку определенных конструкций за несколько последовательных проходок. Лучших результатов можно достигнуть при монтаже конструкций потоками: сборные фундаменты под колонны и другие подземные конструкции; колонны со связями, подкрановые и обвязочные балки; конструкции покрытия; фермы или балки, связи и плиты; стеновые ограждающие конструкции и переплеты (витражи).

Потоки и направления монтажа устанавливаются проектом производства работ (ППР) для конкретного здания (объекта) по захваткам или пролетам в зависимости от директивных сроков их возведения, определенных линейными или сетевыми графиками. Принятая технологическая последовательность должна обеспечивать широкий фронт для выполнения как монтажных, так и последующих работ.

Комплексный совмещенный метод, при котором монтаж всех конструкций выполняют в пределах каждой захватки. Основное преимущество этого метода — возможность вслед за монтажом каркаса вести работы по монтажу технологического оборудования.

Сочетание раздельного и комплексного метода монтажа представляет собой комбинированный метед.

В большинстве случаев монтаж легких одноэтажных промышленных зданий выполняют раздельным методом. Комплексный метод применяют при монтаже одноэтажных промышленных зданий тяжелого типа (например, мартеновские цехи). При этом работы обычно ведут при помощи нескольких монтажных кранов, что обусловлено сложностью конструктивной схемы и большой насыщенностью технологическим оборудованием.

По направлению различают метод продольного монтажа, при котором монтаж здания ведется последовательно отдельными пролетами, и метод поперечного или секционного монтажа, когда кран движется поперек пролетов. Применяют и метод продольно-поперечного монтажа здания. В этом случае кран, двигаясь вдоль пролета, монтирует все колонны, а затем, перемещаясь поперек пролета, ведет секционный монтаж.

Монтаж многоэтажных зданий с каркасами из сборного железобетона. Многоэтажные здания из сборных железобетонных элементов выполняются по типовым проектам. К наиболее часто встречающимся типам зданий относятся:

здания со сборным каркасом и самонесущими стенами. Каркас этих зданий в поперечном разрезе выполняется в виде жесткой рамы. В продольном направления колонны соединяются жестким диском (перекрытием);

здания со сборным каркасом и навесными стеновыми панелями. Каркас в этом случае выполняется в виде рамной балочной конструкции в двух направлениях.

При наличии рам в одном направлении в другом — предусматриваются связевые панели;

здания рамной конструкции в двух направлениях с безбалочным перекрытием.

Стыки колонн чаще всего располагают выше перекрытия на 0,5—1 м, что облегчает их заделку со смонтированного перекрытия.

Колонны нижнего яруса заделывают в стаканах фундаментов. Промежуточный стык колонны выполняется путем опирания колонны на торец со сваркой закладных частей или арматурных выпусков и с зачекан-кой стыка или заделкой штраб. Стык ригелей осуществляется путем сварки арматуры и замоноличивания.

Основное условие монтажа конструкций — обеспечение устойчивости смонтированной части здания и его отдельных элементов — предопределяет методы возведения зданий в зависимости от конструктивных особенностей каркаса. Этим же условием определяется выбор монтажного механизма.

В зданиях первого типа, где устойчивость в продольном направлении обеспечивается передачей усилий на самонесущие стены, каркас должен монтироваться одновременно с возведением стен. Выполнение кладки может отставать от монтажа каркаса не более чем на один этаж. К монтажу конструкций последующего этажа (яруса) можно приступать только после проектного закрепления конструкций предыдущего этажа и достижения бетоном замоноличивания 70%« прочности.

Эти условия возведения каркаса предъявляют определенные требования к выбору монтажного механизма и к его установке.

Монтажный агрегат должен быть расположен за пределами каркаса и передвигаться вдоль здания, перекрывая его своей стрелой. При большой ширине здания и невозможности охватить его полностью с одной стороны монтаж каркаса производится двумя кранами, перемещающимися по двум сторонам здания.

Большая высота зданий и поэтажный метод монтажа требует наличия большого подстрелового пространства, что может быть обеспечено применением высокого башенного крана или стрелового крана с башенно-стре-ловым оборудованием.

Здания рамной конструкции в двух направлениях можно монтировать секциями снизу доверху. Для этих зданий обязательным условием является также закрепление конструкций и достижение бетоном в стыках 70% проектной прочности до начала монтажа последующего яруса. Для монтажа каркасов такого типа в некоторых случаях могут быть использованы стреловые краны с длинными стрелами.

Для сокращения общего срока строительства и возможности ускорения сдачи каркаса под смежные строительные работы здание разбивают на очереди. Разбивка на очереди определяется температурными швами. Каждый участок каркаса делится на захватки в пределах этажа. Число захваток на этаже должно быть не менее двух, с тем чтобы на первой.из них выполнять работы по установке элементов каркаса, а на второй в то же время производить проектные закрепления стыков и их выдержку, если это необходимо. Размер захваток определяется из условия равной продолжительности работ на каждой захватке, с тем чтобы не иметь простоев крана.

Монтаж крупного тяжеловесного технологического оборудования, который трудно выполнять после возведения каркаса, следует вести одновременно с монтажом строительных конструкций здания. В этом случае увязывается работа двух монтажных организаций, установка конструкций и оборудования выполняется по совмещенному графику. При высоте здания до 24 м работы целесообразнее вести козловым краном, охватывающим весь каркас.

В зависимости от конструктивных особенностей здания и наличия механизмов монтаж конструкций начинают с укладки сборных фундаментов и конструкций подвального этажа. При неглубоких подвалах или их отсутствии это выполняется монтажным механизмом, используемым в дальнейшем для возведения каркаса. При больших и глубоких котлованах, мешающих установке основного механизма, для укладки фундаментных блоков и конструкций подвальных этажей возможно использование стреловых гусеничных кранов, перемещающихся по дну котлована. Подача конструкций к крану в этом случае осуществляется по специально устроенным съездам. Основные монтажные краны в таких случаях начинают использоваться только после окончания работ нулевого цикла, засыпки землей пазух котлованов, планировки грунта вокруг каркаса, устройства путей под башенные краны или подъездов под гусеничные стреловые краны.

Монтаж конструкций каркаса здания начинают с установки колонн. Качество всех смонтированных конструкций в значительной мере обеспечивается точностью установки колонн в плане и по высоте, поэтому их выверке необходимо уделять большое внимание.

Установленные колонны временно закрепляются в кондукторах.

В зависимости от конструкции каждый кондуктор может удерживать одну, две или четыре колонны. Комплект кондукторов должен обеспечивать временное закрепление всех колонн в пределах одной захватки.

В отличие от одноэтажных элементы многоэтажных промышленных зданий из сборных железобетонных конструкций монтируются комплексно, попанельно.

В целях обеспечения большой точности монтажа каркаса работы производят в такой последовательности:

— устанавливают, выверяют теодолитом и закрепляют в кондукторе четыре колонны одной ячейки;

— укладывают ригели этой же ячейки, подгоняют и сваривают стыки их примыканий;

— устанавливают и приваривают распорные плиты между колоннами;

— после того, как верх колонны закреплен, сваривают ее стык. В этом случае влияние от наложения сварных швов на положение колонны будет минимальным.

При установке ригелей и плит кондуктор служит в качестве подмостей. После сварки стыков колонн его передвигают по перекрытию в следующую ячейку. Монтаж средних распорных плит и плит перекрытий осуществляется после передвижения кондуктора.

С этажа на этаж кондуктор переносится монтажным краном, поэтому вес кондуктора не может быть больше грузоподъемности крана.

Для сокращения трудоемкости выверки установленных колонн применяют рамно-шарнирный индикатор (РШИ) системы инж. Я. С. Дейча для принудительного монтажа. Кондуктор РШИ, предназначенный для установки четырех колонн, представляет собой плоскую платформу, которая закреплена на передвижной башне. Платформа при помощи винтов может быть выставлена и закреплена совершенно точно относительно осей ячейки здания. На платформе закреплены четыре неподвижных захвата, фиксирующих положение граней колонн на 0,5 м ниже их верха.

Монтаж конструкций прокатных цехов. Строительство прокатных цехов ведется в основном двумя способами — открытым и закрытым. Открытый способ предусматривает первоочередное выполнение всех работ нулевого цикла с последующим‘монтажом конструкций зданий.

При таком способе создаются благоприятные условия для выполнения в едином потоке работ нулевого цикла: рытья котлованов, бетонирования всех фундаментов — под здание и оборудование, их обратной засыпки, а также устройства постоянных железнодорожных путей, которые могут быть использованы для подачи конструкций. Однако насыщенность пролетов фундаментами под технологическое оборудование затрудняет, а в некоторых случаях исключает возможность применения основных типов монтажных механизмов — башенных и самоходных стреловых кранов.

При закрытом способе предполагается последовательное выполнение работ: возведение фундаментов под здание, монтаж конструкций, возведение фундаментов под технологическое оборудование.

При таком способе отсутствие фундаментов под оборудование к моменту монтажа конструкций зданий обеспечивает возможность использования гусеничных и башенных кранов, а после монтажа конструкций зданий — мостовых кранов для бетонирования фундаментов под оборудование. К недостаткам закрытого метода относятся необходимость производства земляных и бетонных работ в две стадии и стесненные условия для работы механизмов при рытье котлованов под фундаменты оборудования.

Рис. 1. Схема рамно-шарнирного индикатора (РШИ) для монтажа конструкций многоэтажных каркасных зданий

1 — монтируемая колонна; 2 —канат для закрепления колонн; 3 — шарнир; 4 — продольная тяга, фиксатор продольной тяги;. 5 —хомут поворотный для закрепления колонн; 6 — узел продольного перемещения: 7 — натяжное устройство хомута; 8 — тяга поперечная; 9 — подвижной упор хомута; 10 — узел поперечного перемещения; 11 — тормозные узлы крепления рамы; 12 — поворотная люлька; 13 — лестница

Рис. 2. Схема монтажа главного корпуса кислородно-конверторного цеха

1 -кран БК-10С0; 2 — кран БК-300; 3-кран СКГ-Б0(63)г 4 — железнодорожные пути подачи конструкций; 5 — временные связи

Выбор закрытого или открытого способа строительства зданий типа прокатных цехов может быть правильно решен только на основе их сравнения. Варианты того и другого способа должны быть проработаны достаточно полно и с учетом конкретных конструктивных решений всех подземных сооружений — фундаментов, тоннелей, каналов и др. Возможно применение для одной части здания открытого, а для другой — закрытого способа строительства.

Последовательность и методы монтажа конструкций прокатных цехов зависят главным образом от выбранного способа строительства, веса монтируемых элементов, степени насыщенности отдельных пролетов здания фундаментами под оборудование, а также от сложности и глубины заложения их.

Монтаж конструкций кислородно^конверторного цеха.

Типовым проектом производства работ, составленным институтом Промстальконструкция, монтаж конструкций цеха с тремя конверторами по 100—130 т производится по схеме, приведенной на рис. 9.29.

Конверторный пролет В—Г имеет высоту до 57 м, масса отдельных элементов стальных конструкций достигает 70 т. Внутри пролета расположено крупногабаритное и тяжеловесное технологическое оборудование. Поэтому для монтажа конструкций и оборудования конверторного пролета выбран кран БК-1000.

Для обеспечения максимального фронта работы кран БК-1000 установлен в разливочном пролете Б—В, покрытие которого монтируется этим же краном по мере окончания конверторного пролета.

Для разгрузки крана БК-1000 от монтажа большого количества элементов незначительного веса в пролете В—Г установлен гусеничный кран СКБ-30/10, который монтирует элементы рабочих площадок, а также перекрытия внутрицеховых помещений.

Все конструкции разливочного пролета Л—Б монтируются гусеничным краном СКГ-50 или СКГ-63. Почти полное отсутствие в этом пролете фундаментов под технологическое оборудование создает благоприятные условия передвижения гусеничного крана.

Монтаж загрузочного пролета Г—2 предусматривается краном БК-300.

Установка крана за пределами здания создает ему широкий фронт работ (по всей длине пролета) и позволяет использовать его для монтажа части конструкций ряда Г. Подача конструкций осуществляется по временным и постоянным железнодорожным путям в пролетах.

Монтаж конструкций доменных цехов. Современный доменный цех состоит из комплекса отдельных агрегатов, предназначенных для подготовки и подачи шихты и дутья в доменные печи, выплавки и уборки продуктов плавки. Кроме доменных печей в состав цеха входят склады сырых материалов, устройства для подачи шихты к доменным печам, воздухонагреватели, средства для уборки чугуна и шлака, система газоочистки. Доменный цех обслуживают кислородная и воздуходувная станции, представляющие собой самостоятельные подразделения.

Особенностью монтажа металлических конструкций доменных цехов является высокая концентрация конструкций центрального блока на сравнительно небольшой площадке при высоте доменной печи более 70 м.

В качестве основных кранов для монтажа центрального блока доменной печи применяются два башенных крана БК-1000 и БК-300.

Монтаж конструкций доменной печи, как правило, начинается со сборки кожухов возухонагревателей и печи, так как с их сдачей открывается большой фронт для последующих смежных работ — огнеупорной кладки, монтажа оборудования и др.

До начала монтажа горна принимается фундамент под печь, на котором должны быть нанесены и надежно закреплены центр печи и высотный репер оси чугунной летки и наклонного моста, оси и отметки опорных мест под колонны горна. Первые пояса кожуха горна тщательно выверяют, это предопределяет точность сборки последующих поясов.

Кожух шахты монтируют царгами, состоящими из 1—2 поясов. Укрупнительную сборку царг выполняют на специальных стендах.

В настоящее время для кожухов мощных современных доменных печей используются низколегированные стали. Заготовки кожуха в виде отдельных скорлуп делают на заготовительном стенде, а затем скорлупы, оснащенные подмостями и приспособлениями для их выверки, подают башенным краном с помощью траверс к месту установки.

Рис. 3. Схема расстановки кранов при возведении сооружений доменной печи

а — разрез; б — план; 1 — вытяжная труба; 2 — установка для грануляции шлака; 2 — литейный двор; 4 — пылеуловитель; 5 — помещение для управления печью;6 — воздухонагреватель; 7 — бункерная эстакада; 8 — доменная печь; 9 — кран БК-ЮОО № 1; 10 — кран БК-300 № 1; 11 – кран К-306 Ш 2; 12-кран К-305 № I? 13- кран БК-406№1; 14 — кран БК-ЮОО №2

Рис. 4. Конструктивная схема блока покрытия

1 — стропильная ферма; 2 — подстропильная балка; 3 — ферма фонаря; прогон; б — вертикальные связи; 6 — горизонтальные связи

Несущие конструкции, настил и ограждение колошниковой площадки, газопроводы и свечи монтируют максимально укрупненными элементами в соответствии с грузоподъемностью кранов.

Элементы свечей поднимают вместе с футеровочными плитами, которые устанавливают и крепят к конструкциям до их подъема. Перед подъемом конструкции свечей обстраивают подмостями и лестницами.

Одновременно со свечами монтируют копер и монтажную балку. Продольные связевые плоскости копра укрупняют в монтажные элементы и устанавливают целиком. Монтажную балку укрупняют с тормозной решеткой и настилом и завозят со стороны передней рамы копра. Копер собирают укрупненными блоками.

Кровлю литейного двора и поддоменника, а также ветроотбойные стенки фонарей монтируют укрупненными блоками-картинами (щитами) шириной на одну или две панели (6 или 12 м). Фонари кровли монтируют укрупненными пространственными блоками, а элементы продольных и торцовых фахверков — укрупненными панелями.

Главные фермы наклонного моста монтируют плоскостными секциями, а балки и настил проезжей части — укрупненными плоскостными блоками длиной на две панели моста.

Пилон устанавливают целиком и прикрепляют к кожуху печи временной распоркой либо расчаливают.

Воздухонагреватели монтируют башенным краном. Днище и первый пояс собирают из отдельных листов на своих проектных местах, после сварки днище испытывают наливом воды или вакуум-аппаратом. Монтаж кожуха производят укрупненными блоками.

Для монтажа газоочистки применяют самоходный или башенный кран. Кожухи скрубберов и электрофильтров монтируют укрупненными царгами по 2—4 пояса, при этом: царги монтируют совместно с постоянными наружными площадками и внутренними балочными перекрытиями для насадок, установленными при укрупнительной сборке.

Конвейерная сборка и крупноблочный монтаж покрытий одноэтажных производственных зданий. На строительстве одноэтажных промышленных зданий большой площади находит все большее применение в строительстве одна из наиболее совершенных и прогрессивных форм крупноблочного монтажа — конвейерный способ сборки и сооружения крупных цехов.

Сущность конвейерного способа монтажа заключается в том, что непосредственно на строительной площадке вблизи строящегося объекта, в условиях, приближенных к заводским, осуществляются все виды монтажных и строительных работ по сооружению блоков покрытия. Причем сборка блоков покрытия, транспортировка к месту установки и их монтаж в проектное положение объединены в единый технологический процесс.

Характерными признаками этого способа монтажа являются:

предварительная сборка отдельных конструкций в блоки с использованием стендов, кондукторов и других устройств, обеспечивающих автоматически, без дополнительного контроля, необходимые размеры блоков;

— наличие четко организованного механизированного склада конструкций, расположенного вблизи сборочной линии, позволяющего с минимальными затратами выполнять сортировку, подачу отдельных элементов и их подготовку к сборке;

— параллельность выполнения различных работ в рамках поточной линии и наличие такого числа рабочих мест, которое обеспечивает заданную производительность на всех операциях;

— непрерывная подача собранных блоков в зону монтажа;

специализация работающих на выполнении определенных операций на стоянках конвейера;

— наличие кранов большой грузоподъемности;

близкая к 100%-ной готовность блока покрытия перед установкой в проектное положение;

— оснащение строительных организаций мощным парком механизмов;

— оснащение строительных организаций различным оборудованием, приспособлениями и средствами малой механизации для выполнения общестроительных работ;

— применение на монтаже металлических конструкций автоматической и полуавтоматической электросварки и высокопрочных болтов для монтажных соединений.

Анализ результатов процесса конвейерной сборки и блочного монтажа показал, что этот способ содержит очень большие резервы для сокращения трудозатрат и повышения производительности труда.

При конвейерной сборке специально спроектированные конструкции покрытия собираются в пространственные блоки на тележечном конвейере, располагаемом вблизи строящегося здания. В блок устанавливаются элементы оборудования и сетей, устраивается кровля. Отделанный и оснащенный блок подается к месту монтажа и устанавливается в проектное положение с минимумом последующих доборных работ.

Конвейерный метод объединяет крупноблочный монтаж, дающий наибольшее сокращение сроков строительства и самый производительный способ сборки — сборку на конвейере.

Однако преимущества конвейерного метода могут быть успешно реализованы только на объектах, отвечающих определенным условиям.

Применение конвейерного метода определяется тремя факторами:

— технической возможностью применения такого вида монтажа;

экономической целесообразностью;

— наличием в монтажной организации механизмов для транспортировки и монтажа блоков или соответствующие гарантии их получения.

Обязательными условиями технической осуществимости являются:

— применение в покрытии металлоконструкций, профилированного настила и эффективного утеплителя;

компоновки здания и конструирование покрытия с учетом специфики крупноблочного монтажа;

— наличие достаточных площадей для организации сборочного конвейера.

Экономически целесообразно применять конвейерный метод для монтажа зданий или группы одинаковых зданий, расположенных на площади не менее 20— 50 тыс. м2.

В каждом случае для обоснования применения конвейерного метода должно быть проведено сравнение экономической эффективности принятого метода с обычным традиционным мотодом.

Определение экономической эффективности выполняют по указаниям «Инструкции по определению экономической эффективности капитальных вложений в строительстве» СН 423-71.

Каркас здания проектируется на основе архитектурно-планировочного здания и выбранного типа блоков покрытия.

Блоки классифицируются по:

— конструктивным особенностям, вызванным местом блока в покрытии;

— объемной характеристике блока;

— отношению размеров блока в плане к ячейке колонн здания;

— конструктивной симметрии блока;

— взаимному расположению блока на разрезе здания.

Блок представляет собой пространственную неизменяемую систему, обеспечивающую прочность и устойчивость всех составляющих его элементов за счет внутренних связей.

В отличие от традиционной – конструктивной схемы покрытия при шаге колонн 12 м и шаге ферм 6 м вместо одной подстропильной фермы имеются две сварные подстропильные балки. При сохранении шага стропильных ферм 6 м их оси смещены относительно колонн на 3 м.

По фермам и фонарям расположены прогоны с консолями по 3 м. Прогоны блоков вместе с импостами и стойками фонарей образуют законченную плоскостную систему. По прогонам уложен и прикреплен самонарезающими болтами оцинкованный профилированный стальной настил, на котором устроена совмещенная рулонная кровля.

Для здания или группы зданий на одной площадке должны быть применены блоки одного типа. Допустима комбинация из объемных и плоских блоков. При консольных блоках возможно применение отдельных блок-фонарей.

Выбор типа блока производится исходя из сбороч-но-монтажных свойств блока и экономических показателей. Под сборочно-монтажными свойствами блока понимается возможность и удобство сборки, транспортирования, подъема и установки блока в проектное положение с необходимой точностью при минимальных затратах и с минимальными последующими добооны-ми работами.

Во всех возможных случаях следует применять симметричные блоки, отличающиеся лучшими сборочно-монтажными свойствами.

Блок размером на ячейку рекомендуется во всех случаях при шаге колонн 12 м и для ячейки колонн 18X18 м при любых схемах монтажа.

Блоки больше, чем ячейка колонн:

— двойной — может быть применен при шаге колонны 6 м и для ячейки колонн 12X12 м;

— двухконсольный — рекомендуется при шаге колонн 12 м и пролете до 24 м при поперечной схеме монтажа; при пролете -18 м — при продольной схеме монтажа.

Блоки меньше ячейки колонн (с отдельно монтируемой подстропильной фермой) целесообразно применять при шаге колонн 24 м и более.

При выборе типа блоков следует также руководствоваться допустимой степенью готовности (комплектностью) блоков в зависимости от их размеров и метода монтажа.

Бортовые элементы и торцовые стенки аэрационных фонарей рекомендуется выполнять из профилированного настила или стального оцинкованного листа и высокоэффективных утеплителей.

Основным требованием к стыкам кровли при крупноблочном монтаже покрытия блоками полной строительной готовности является минимальный объем работ по их устройству после установки блоков в проектное положение.

Оптимальным решением является сухой стык, не требующий после установки блока работы с мастиками.

Проектирование вентиляционных систем, электрических устройств, сантехнических, технологических трубопроводов и оборудования в межферменном пространстве ведется на основе компоновочного плана блоков покрытия и конструктивных схем блоков.

Особенности конвейерного метода требуют решения принципиальных вопросов его организации и технологии уже при разработке проектирования организации строительства.

В составе проекта организации строительства (ПОС) представляется:

— директивный график строительства;

— стройгенплан;

— технологическая схема возведения здания.

Рис. 5. Принципиальная схема строительно-монтажного конвейера I — зона складирования и хранения металлоконструкций; II — зона сортировки и укрупнительной сборки металлоконструкций; 1— стационарный кондуктор для сборки блока (первая стоянка конвейера); 2—15 — стоянки конвейера; 16 — инвентарные металлические трубчатые леса для малярных кровельных и стекольных работ; 17 — склад металлоконструкций; 18 — шатер-тепляк для производства малярных, кровельных и стекольных работ; 19 — временная автодорога с искусственным покрытием из сборных железобетонных плит; 20 — передаточная тележка; 21 — лебедка для передвижки блоков покрытия на конвейере; 22 — кран БК-1000; 23 — блок на установщике в монтируемом пролете; 24 — кран СКГ-40; 25 — кран МКГ-25; 26 — кран БКСМ-14

В директивном графике выделяется время, отведенное на монтаж каркаса и ограждающих конструкций и увязываются принципиальные решения работ нулевого цикла с монтажом каркаса здания.

В стройгенплане должна быть решена разбивка сооружаемого здания (или группы зданий) на очереди и генеральное направление возведения здания, выбраны трассы временных коммуникационных линий и временных автомобильных и железных дорог, а также определены зоны расположения конвейерных линий и складов.

На рис. 5 приведена принципиальная схема строительно-монтажного конвейера автозавода. В технологическую схему возведения здания должны быть включены основные технологические решения по крупноблочному монтажу покрытия со сборкой блоков на конвейере.

Рис. 6. Варианты расположения конвейера

а —вдоль одной стороны строящегося корпуса; б —с двух сторон строящегося корпуса; в—г расположением участка пути конвейера в поперечном пролете; г — с расположением части конвейера в одном из пролетов строящегося корпуса; д — конвейер на отдельной площадке для двух или нескольких строящихся корпусов; 1 — ж.д. путь; 2 — склад металлоконструкций; 3 — площадка и проезд с искусственным покрытием для обслуживания конвейера; 4 — конвейерная линия; 5 — зона сборки блоков на конвейере; 6 — зона отделочных и кровельных работ на конвейере; 7 — закрытое помещение отделочного конвейера; 8 — рельсовый путь для транспортировки блока к месту монтажа; 9 — рельсовый путь для передачи блока со сборочного на отделочный конвейер; 10 — строящийся корпус

Рис. 7. Типы конвейерных линии

В технологических решениях должны быть определены:

— целесообразная степень готовности (комплектность) блоков, поступающих в монтаж;

— тип конвейерной линии, продольная, поперечная схема сборки блоков и взаиморасположение монтажной и строительно-отделочной части конвейера;

— схема транспортировки, подъема и установки блоков в проектное положение и выбраны основные транспортно-монтажные механизмы;

— количество конвейерных линий и темп сборки и монтажа блоков;

— размещение тепляка для строительно-отделочной части конвейера.

Проект производства работ на строительство с применением конвейерного метода разрабатывается на основе ПОС, согласованного генподрядной строительной организацией с привлечением соответствующих субподрядных монтажных и специализированных организаций.

Проектированию производства работ предшествует разработка ведущей организации по конвейеру следующих исходных документов: габарит контура блоков; ведомость комплектации блоков; технологическая схема конвейера с выделением зон по видам работ.

Габарит контура блока —это линия, очерченная по наружным поверхностям несущих и ограждающих конструкций блока и конвейерных тележек, в плане, с фасада и торца. Габарит контура рекомендуется проводить на 250 мм выше поверхности кровли из условия монтажа опорных конструкций под дефлекторы, вытяжные шахты и т. п. Габарит контура привязывается к осям путей конвейерных линий. На конвейере допускается монтаж конструкций и изделий, не выступающих за габарит.

Ведомость комплектации блоков—перечень основных марок блоков с указанием максимально допустимой массы блока с разбивкой по видам конструкций и оснащения межферменного пространства (каркас блока с настилом, ограждающие конструкции, подвесной потолок, санитарно-технические устройства и трубопроводы, термоизоляция, электротехнические устройства и т. п.).

В проекте производства работ разрабатывается стройгенплан, технология сборки и монтажа блоков, детальный график монтажа каркаса здания и график подготовительных работ по устройству и организации конвейера.

В составе ППР разрабатываются также технологические карты на каждую стоянку конвейера. При разработке технологии сборки и монтажа блоков в ППР выделяются:

— заготовительные работы, выполняемые вне конвейера (предварительная укрупнительная сборка элементов);

— работы, выполняемые на конвейере или в непосредственной близости к нему и связанные с конвейером специализированным транспортно-технологическим оборудованием (краны, погрузчики, рольганги, трубопроводы, транспортеры и т. п.);

— монтаж блоков.

Монтаж блоков складывается из транспортировки блоков от конвейера к месту установки, подъема и установки блока в проектное положение. Под установкой понимается точная наводка блока в плане и последующее опускание на посадочные места. Наводка выполняется вручную при блоке, висящем на крюке крана. При использовании установщиков наводка и опускание блока осуществляются специальным устройством на установщике.

Понятие установщик объединяет группу специализированных транспортно-монтажных механизмов для монтажа блоков покрытия, близких по конструкции с мостовым или козловым кранам и отличающихся от грузоподъемных кранов тем, что блок не висит на гибкой подвеске под механизмом, а опирается на него сверху через специальное устройство, допускающее горизонтальные и вертикальные перемещения блока в процессе его установки в проектное положение.

Рис. 8. Подъем и транспортирование блоков покрытия к месту установки

1—тележка конвейера; 2 —блок покрытия; 3 — башенный кран БК-МОО; 4 —траверса; 5 — положение блока покрытия в момент подъема; 6 — положение блока покрытия на установщике; 7 — установщик; 8 — положение блока покрытия перед установкой в проектное положение

Установщики подразделяются на передвигающиеся по подкрановым балкам и передвигающиеся по земле. Последние, в свою очередь, подразделяются на рельсовые и на пневмоходу. Установщики могут быть самоходными или буксироваться канатной тягой или тягачом.

С помощью установщиков монтаж ведется попролетно, вдоль каждого пролета, двухъярусный установщик допускает транспортировку блоков в двух направлениях. При применении установщиков обязательно наличие кранов или устройств для подъема блока на установщик. Грузоподъемность установщиков определяется по максимальной массе блока.

Качество работ. Сдача-приемка. Различают следующие этапы контроля качества монтажных работ: систематический контроль в процессе прозводства работ; промежуточная сдача-приемка скрытых работ; окончательная сдача-приемка смонтированных конструкций всего сооружения или его части.

Систематический контроль в процессе работ осуществляется руководителями работ, а также лицами, специально выделенными для этой цели.

При контроле за качеством монтажных работ проверяют:

— технологию и последовательность монтажа в соответствии с проектом производства работ. Произвольное отступление от проекта может привести к снижению прочности или потере устойчивости отдельных элементов сооружения в процессе монтажа или к осложнениям для последующих операций. Поэтому возможное отступление от технологии работ, предусмотренной в проекте, предварительно согласовывается с организацией, разработавшей проект производства работ;

выполнение существующих правил и инструкций для ведения работ по монтажу строительных конструкций;

— соответствие качества монтируемых элементов требованиям проекта и технических условий на их изготовление. Указанное в заводском паспорте или сертификате на каждый монтируемый элемент качество примененного материала должно соответствовать требованиям проекта сооружения. На монтаже производится проверка каждого элемента внешним осмотром, а также его отдельных геометрических размеров;

— соблюдение правильных приемов при разгрузке конструкций, их хранении, подаче на монтаж, строповке и установке. При несоблюдении этого правила конструкции могут получить внешние повреждения, которые потребуют дополнительных работ по исправлениям, и малозаметные, которые могут проявиться лишь в процессе эксплуатации сооружения;

— геометрические размеры сооружения. Отклонения в размерах и положении смонтированных конструкций от проектных не должны превышать допускаемых величин, установленных строительными нормами и правилами для разного рода конструкций, а также специальными требованиями, оговоренными в проекте сооружения или в проекте производства монтажных работ;

Рис. 10. Перспективные схемы транспортирования и установки блоков покрытия

а — козловым краном (блоки размером 24X20 м); б — козловым краном с консольными тележками

Промежуточная сдача-приемка производится для проверки и фиксации качества скрытых работ, т. е. тех, которые при последующих операциях не могут быть осмотрены.

Промежуточной приемке-сдаче, в частности, подвергаются:

основания под фундаменты:

— фундаменты (сборные и монолитные) под конструкции;

бетонируемые и заделываемые закладные детали;

— соприкасающиеся поверхности стыковых элементов в узлах, соединяемых высокопрочными болтами;

— сварные соединения выпусков арматуры в стыках железобетонных конструкций, в последующем замоноличи-ваемых;

— напрягаемая арматура при укрупнительной сборке и монтаже в сборных железобетонных конструкциях;

— другие работы, устанавливаемые для отдельных видов сооружений.

Промежуточная сдача-приемка скрытых работ оформляется актом, который подписывают представители монтажной организации, генерального подрядчика — строительной организации, и заказчика ^представитель технического надзора заказчика).

Акт на промежуточную приемку монтажных работ не дает права на ведение последующих работ смежными строительно-монтажными организациями на данном объекте. Их можно выполнять лишь после оформления акта сдачи монтажных работ.

Окончательная сдача-приемка смонтированных конструкций сооружения или его части в виде пространственно жесткого блока (пролета, температурного блока, этажа и т. п.) производится после завершения всех монтажных работ на сдаваемом объекте. Размеры сдаваемых частей сооружения определяются в проекте производства работ.

Перед сдачей исполнителями вновь производится контроль качества смонтированных конструкций путем их осмотра и инструментальной (геодезической) проверки геометрических размеров сооружения. Обнаруженные дефекты устраняются и подготавливается необходимая для сдачи техническая документация.

При окончательной сдаче предъявляются:

— рабочие чертежи смонтированных конструкций (для остальных — чертежи КМД) с нанесенными на них в процессе монтажа отклонениями от проекта, согласованными с проектными организациями;

— заводские сертификаты для установления стальных и паспорта для сборных железобетонных конструкций;

— документы (сертификаты и др.), удостоверяющие качество примененных на монтаже материалов (метизов, электродов и других сварочных материалов);

документы лабораторных анализов при сварке и за-моноличивании стыков;

— опись удостоверений (дипломов) о квалификации сварщиков, работающих на монтаже, с указанием присвоенных им цифровых или буквенных знаков;

— материалы результатов геодезических замеров при проверке разбивочных осей и установке конструкций;

— акты на промежуточные приемки скрытых работ;

— акты испытания конструкций для тех сооружений, где они требуются по существующим правилам или согласно проектам;

журналы монтажных и сварочных работ, а также работ по установке высокопрочных болтов и замоноличи-ванию стыков, если последние имели место.

Вновь построенные или реконструированные предприятия, здания и сооружения подлежат приемке в эксплуатацию государственными приемочными комиссиями. Сдача государственной комиссии лежит на обязанности заказчика —организации, для которой строится предприятие. Последний по мере готовности отдельных объектов, зданий и сооружений строящегося предприятия предварительно принимает их от генерального подрядчика—строительного треста или управления. Для приемки заказчик организует рабочую комиссию в составе своего представителя (председатель), представителей генерального подрядчика, субподрядных организаций, технической инспекции советов профсоюза, профсоюзной организации заказчика и органов санитарного и пожарного надзора. В процессе приемки комиссия в необходимых случаях может проверить отдельные скрытые работы и их соответствие составленным ранее актам, произвести дополнительные испытания, а также проверить в выборочном порядке соответствие данных в актах физическому состоянию выполненных работ в натуре.

Вся документация после окончания работы комиссии передается заказчику.

В настоящее время разработаны унифицированные габаритные схемы промышленных зданий, конструкции которых выполняются в сборном железобетоне. Монтаж их может вестись продольным или поперечным способом.

При продольном способе монтируют последовательно все пролеты здания; при поперечном здание монтируют отдельными секциями (применяют этот способ, когда здание должно сдаваться в эксплуатацию отдельными секциями).

Монтаж промышленных зданий начинают с установки фундаментных блоков, при этом отметки их верхних граней должны находиться в одной горизонтальной плоскости, называемой монтажным горизонтом. Далее устанавливают колонны, а затем на консоли колонн укладывают подкрановые балки. Правильное положение балок достигается выверкой с помощью теодолита п нивелира.

После выверки балки закрепляют болтами. Затем укладывают балки или фермы покрытий, а на них плиты перекрытий. Стыки плит сваривают и заделывают раствором па быстротвердеющем цементе. Далее ведут монтаж стеновых железобетонных панелей. После сварки закладных деталей между панелями и колоннами стыки и швы герметизируют и уплотняют специальными герметиками.

Стальные каркасы промышленных зданий монтируют из пространственных жестких блоков. Фундаменты под колонны выполняют из железобетона с заложенными в них анкерными болтами. Колонны закрепляют на фундаменте болтами, точность установки которых обеспечивается металлическими кондукторами. Башмак колонны опирают на выверенные стальные опорные плиты, заделанные в бетон фундамента, с последующей заливкой места соединения цементным раствором.

Окончательное крепление монтажных стыков стальных конструкций производится сваркой или высокопрочными болтами.

Источник: stroy-spravka.ru