В развитых странах в последние годы все большее распространение приобретает концепция «Шесть сигм», как «самый мощный инструмент управления из всех когда-либо созданных, позволяющийся добиваться наиболее впечатляющих результатов “прорывного” действия» [1] .

В 1981 г. президент фирмы Motorola поставил задачу достичь десятикратного повышения производительности в течение пяти лет. Руководители Motorola стали искать способы снизить потери, и инженеру Б. Смиту была поставлена задача изучить корреляцию между поведением продукта в эксплуатации и частотой ремонтов его в процессе изготовления.

В 1985 г. Смит закончил эту работу и продемонстрировал существующую взаимосвязь. Если продукция отбраковывалась и исправлялась в процессе производства, то вероятность ее безотказной работы у потребителя снижалась из-за скрытых дефектов, не обнаруженных во время производства. Наоборот, если продукция была изготовлена безошибочно, вероятность ее исправной работы у потребителя возрастала. То, что отличает «Шесть сигм» от других подходов к качеству, заключается в том, что эта концепция позволяет вскрывать ошибки до того, как они произошли.

#sigma

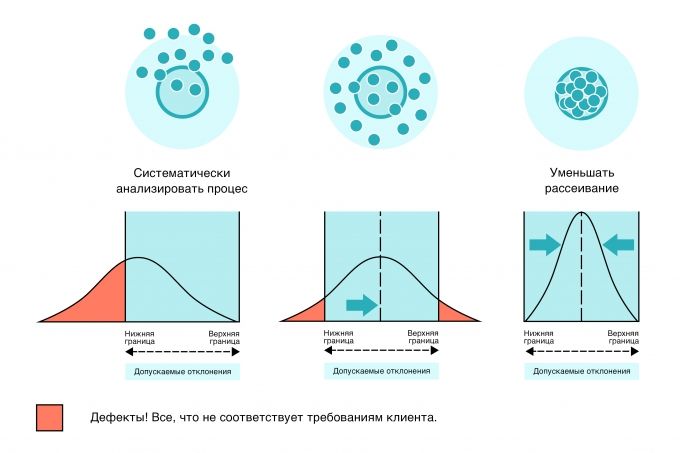

«Шесть сигм» могут сократить дефекты продукции и услуг до беспрецедентного уровня в связи с тем, что делается сильный упор на статистический анализ и измерение в проектировании, производстве и всей деятельности, ориентированной на обслуживание клиента.

Термин «шесть сигм» используется для обращения к методологии, направленной на уменьшение отходов, улучшение качества, показателей по стоимости и производительности за единицу времени в любом виде бизнеса. Сигма (а) — это греческая буква, которую в математической статистике часто используют для обозначения квадратичной ошибки, задаваемой распределением некоторой случайной величины. Зрелость производственного процесса в этой концепции описывается как a-рейтинг отклонений, или процентом бездефектной продукции на выходе.

Чем больше число сигм, тем меньше дефектов. Чем меньше вариантность, тем ниже стоимость. В чем суть концепции? Допустим, что организация провела переговоры со своим поставщиком, в ходе которых договорилась о том, что допуск на некоторую важную для потребителя характеристику продукции будет равен некоторой определенной величине, например плюс-минус 1 мм.

Тогда задача поставщика, если он привержен идеям шести сигм, очень проста. Ему необходимо, «загнать» естественный разброс этого показателя в процессе производства данной продукции в такие устойчивые границы, чтобы он укладывался в согласованные границы допуска 12 раз, что, как раз, и составляет ± 6 сигм (бст). Число дефектов на 1 млн операций при 6а равно 3,4 дефекта.

Лучшие организации работают, применяя 4а, что может быть преобразовано в показатель примерно 6200 дефектов на 1 млн операций. Это означает, что процесс производства повторяется в пределах согласованных допусков восемь раз. «Даже сегодня компании уровня 4 сигма могут производить продукцию уровня 6 (во многом благодаря тому, что значительную часть своей продукции отправляют на повторные работы). Однако они не могут поднять цены, чтобы компенсировать подобные затраты, так как должны предлагать свои товары с учетом цен конкурентов. Из-за этого они несут огромные потери и получают неполную прибыль.

СИГМА — самец. Кто такие сигма мужчины: 10 признаков

Большинство дефектов по своей природе являются постоянными. Они устойчивы и скрыты и поэтому выявить их и исправить достаточно сложно. Из-за этого они часто воспринимаются как неизбежные издержки — постоянные дефекты и, как правило, вызываются скрытыми ошибками проектирования, недопустимо широким диапазоном терпимого отношения к отклонениям, неудовлетворительными процессами, слабой обратной связью производственников с инспекторами. Иногда менеджеры, не зная истинных издержек, связанных с такими дефектами, исходят из допущения, что коррекция или изменение проекта окажется экономически невыгодным, или вообще не осознают, что существуют скрытые, постоянно действующие проблемы» [2] .

Одно из обязательных условий внедрения 6 сигма — это ориентация на конечный финансовый результат. Ни один проект 6 сигм не получает одобрения, если не определен его конечный результат в виде прибыли.

Источник: studme.org

Лин 6 Сигм в строительстве

Признанные во всем мире хроническими проблемы, с которыми сталкиваются управляющие и строительные компании (возрастающая себестоимость строительства, неудовлетворительный уровень качества строительных материалов, отсутствие координации и согласованности между участниками процессов, снижение прибыльности генерального подрядчика, субподрядчиков и поставщиков, превышение установленных сроков и строительных смет, разрозненность и фрагментарность процессов), возможно устранить.

Необходим централизованный комплексный подход, позволяющий определять, приоритезировать, находить и устранять первопричину проблем, помогать разрабатывать эффективные решения и должным образом контролировать последующие действия для получения организацией необходимых результатов.

Анализ зарубежного опыта доказал, что и искомый подход, и методология, и инструментарий для решения проблем строительной отрасли существует – управленческая методология «Лин 6 сигм», во всем мире признанной передовой. Результаты практического применения методологии «Лин Шесть сигм» без преувеличения представляется возможным оценить, как выдающиеся, поскольку они опережают средние отраслевые показатели эффективности деятельности в таких развитых экономиках как, например, США и Великобритании.

Преимуществами применения методологии «Лин Шесть сигм» в сфере строительства являются следующие:

1) в области проектирования:

использование возможностей визуализации информационных технологий для определения конечного продукта с точки зрения потребителя;

глубокое понимание потребностей потребителя и фокусирование на создании ценности;

создание механизмов и использование технологий комплексного проектирования для реализации тесного сотрудничества архитекторов, проектировщиков, дизайнеров, поставщиков и подрядчиков;

наличие требований к продукции и тестирование сборки конструкций и прочих строительных процессов для обеспечения высокого качества, снижения стоимости выполнения работ и экономии времени;

2) в области отношений с поставщиками:

управление и рационализация цепочек поставок с целью интеграции всех сторон, которые способствуют созданию ценности для потребителя, в единый процесс;

прозрачность расходов: устранение издержек и потерь в процессах, понимание затрат на обеспечение ценности для потребителя с соблюдением адресной конфиденциальности затрат и денежных потоков;

концепция партнерства: границы и барьеры между различными компаниями, участвующими в достижении обще цели – создании ценности для потребителя, должны стать менее выраженными.

3) в области планирования производства:

бенчмаркинг с целью налаживания выпуска лучшей в своем классе продукции;

создание программы реализации проекта с четко определенным критическим путем;

управление рисками на протяжение всего проекта.

4) в области логистики:

- концепция «точно-в-срок» для поставки материалов к месту их использования устраняет необходимость хранения на месте и двойную их обработку (например, перемещение, транспортировку).

5) в области строительства:

четкая коммуникация планов и задач;

обучение, работа в команде, многозадачность персонала;

ежедневный процесс отчетности для оценки степени прогресса;

мотивированная и обученная рабочая сила.

Методологию Лин 6 сигм применяют такие компании как Bechtel (США), Grupo ACS (Испания), HOCHTIEF AG (Германия), VINCI (Франция), Fluor Corp (США), STRABAG (Австрия), Skanska AB (Швеция), Saipem (Италия), China Communications Construction Group Ltd. (Китай), Construtora Norberto Odebrecht (Бразилия).

- Лин 6 Сигм в госсекторе

- Лин 6 Сигм в органах власти

- Лин 6 Сигм в вооруженных силах

- Лин 6 Сигм на предприятиях ОПК

- Лин 6 Сигм в здравоохранении

- Лин 6 Сигм в медицине

- Лин 6 Сигм в ЖКХ

- Лин 6 Сигм в строительстве

- Лин 6 Сигм в машиностроении

- Лин 6 Сигм в металлургии

- Лин 6 Сигм в пищевой промышленности

- Лин 6 Сигм в производстве

- Лин 6 Сигм в финансах

- Лин 6 Сигм в логистике

- Лин 6 Сигм в торговле

Таблица для выбора оптимального варианта при. читать далее

Пропускная способность процесса (Process cap. читать далее

Процесс — группа связанных друг с другом стр. читать далее

Запаздывающие индикаторы – ориентированные н. читать далее

Опережающие индикаторы – оценка входов проце. читать далее

Атрибутивные (категорийные) или д. читать далее

Более 12 лет АНО «Институт сертификации систем менеджмента качества» работает в качестве органа по сертификации систем менеджмента качества, бережливого производства, безопасности пищевой продукции, интегрированных систем, проектов 6 сигм.

- Об институте

- Аккредитации

- Методология Лин 6 сигм

- Новости

- Блог

- Орган по сертификации

- Отрасли

- Услуги

- Контактная информация

- Карта сайта

Источник: www.6sigmas.ru

Six Sigma это?

Проект как процесс

или процесс как проект

В 1986 году компанию Motorola так замучил производственный брак, что ее инженер Билл Смит придумал целую методологию, чтобы свести число дефектов к математической погрешности. Так появился метод Six Sigma, которым вскоре вооружатся другие промышленные и финансовые гиганты.

Шесть Сигм — это понятие из теории вероятности, выраженное формулой: не более 3,4 дефектов на миллион продукции или процессов. Математическая задача методологии — уменьшить рассеивание вариантов.

То есть, в буквальном смысле 6 сигм — это методология управления проектами, ориентированная на исключение брака производства как класс.

Статистическая цель Шести сигм

Принципы

- Сделайте процессы предсказуемыми

- Постарайтесь так, чтобы производственные и бизнес-процессы можно было описать, измерить, анализировать, улучшить и контролировать

- Чтобы добиться успеха с помощью Шести сигм, задействуйте весь персонал организации, особенно топ-менеджмент

- Ставьте конкретные цели, которые можно подсчитать или измерить: снизить затраты на 20%, поднять прибыльность на треть, уменьшить производственный цикл на час

- Привлекайте менеджеров с сильными лидерскими качествами и умением слышать партнеров

- Лучше принимайте решения на основе подтвержденной информации и статистики, чем руководствуясь догадками.

Алгоритмы

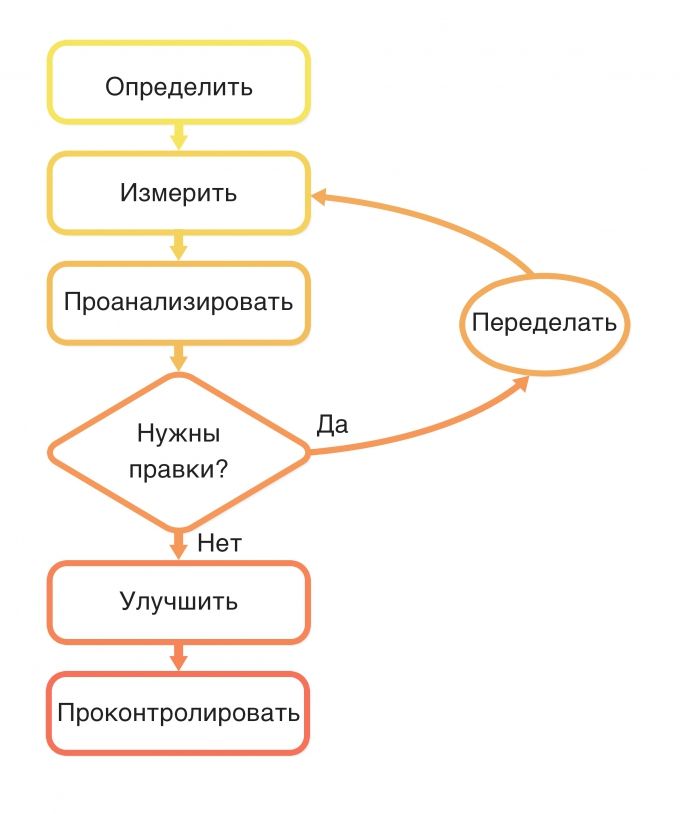

Шесть сигм предлагает два подхода в зависимости от того, улучшаете ли вы процесс — DMAIC, или создаете новый продукт — DMADV, он же DFSS. Оба метода можно описать формулой Планируй-Делай-Проверь-Исправь.

Алгоритм DMAIC

- Определите цели проекта и потребности покупателей. Сформируйте команду проекта, установите ее зону ответственности и распределите полномочия.

- Соберите текущие данные, «измерьте» ключевые параметры процесса.

- Проанализируйте собранную информацию и выявите факторы, которые влияют на качество работы организации или бизнес-деятельность. Найдите главную причину брака и дефектов, предложите методы, как ее устранить.

- Улучшите или оптимизируйте текущие процессы. Сделайте пробные изменения.

- Контролируйте ваши правки, чтобы любые отклонения от цели опять не вылились в дефекты. Сообщайте о ходе проекта на информационных стендах, следите, как работают со статистикой. Повторяйте процесс, пока не достигните требуемого качества.

Алгоритм DMAIC

Главный принцип DMAIC — действовать на опережение. Новые предпочтения потребителей нужно спрогнозировать, дефекты — предупредить.

Алгоритм DMADV или DFSS

- Определите цели, которые должны совпадать с желаниями покупателей и стратегией предприятия. Создайте команду проекта.

- Обозначьте основные характеристики продукта, потребности для производственного цикла.

- Найдите и проанализируйте несколько вариантов.

- Выберите лучший вариант и начните над ним работать.

- Реализуйте проект на практике.

Инструменты

Использовать можно как принципы менеджмента качества, так и статистические методы. К первым относятся:

- «5 почему». Задаем этот вопрос до тех пор, пока не выясним главную причину дефектов

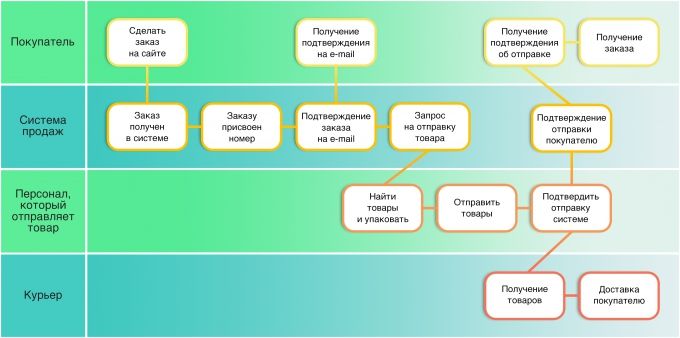

- Карта бизнес-процессов. Схематично изображаем, какие ресурсы у нас есть и что предстоит сделать. Например, вот карта процессов при заказе и отправке товара:

Карта бизнес-процессов

- Анализ затрат и выгод. Когда есть несколько вариантов проекта, то выберите тот, у которого соотношение выгод к затратам самое лучшее.

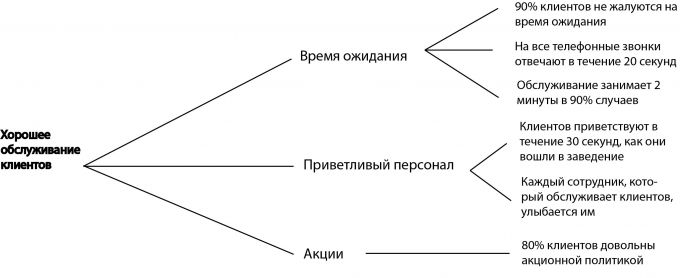

- «Дерево» показателей, критически важных для качества (CTQ tree). Нарисуйте схему с ключевыми характеристиками для вашего проекта. Например, вот «дерево» для создания магазина детской одежды.

Дерево критически важных показателей

- Планирование эксперимента. Помогает эффективнее проводить исследования и подготовиться к опытам.

К статистическим инструментам относятся:

- Дисперсионный анализ

- Регрессионный анализ

- Точечная диаграмма

- Контрольная карта Шухарта

- Кривая Парето.

Иерархия

Концепция управления напоминает восточные боевые искусства. Роль исполнителя зависит от его пояса — уровня знаний и навыков Шесть Сигм.

- На вершине пирамиды находится Главное руководство . Оно распределяет обязанности и ресурсы. Главное руководство устраняет внутрикорпоративные барьеры и борется с прирожденным сопротивлением персонала к изменениям.

- Чемпионы внедряет методологию в организации и наставляет обладателей Черных поясов .

- Мастера черного пояса контролируют внедрение Шести Сигм и командуют обычными Черными поясами.

- Черные пояса под присмотром мастеров занимаются проектом и выполняют порученные им задания;

- Зеленые пояса — это персонал, который помимо своих обязанностей работает над внедрением методологии. Следят за этим Черные пояса .

- Иногда выделяют Белые пояса и Желтые пояса — сотрудников компании, которые знают Six Sigma на начальном уровне и либо частично принимают участие в проекте, либо следят за действиями опытных коллег.

Иерархия Шести Сигм

Пройти сертификацию можно в компаниях ASQ и IISE. Обучение проходит как на месте в США, так и онлайн. Сдать экзамены также можно со своего компьютера, установив специальное программное обеспечение.

Сертификаты выдает и разработчик методологии, компания Motorola. Обучающие курсы проходят не только в Северной Америке, но и в Европе, Азии, Африке.

Отличия от схожих методологий

С конца 2000-х гг. стала популярной Lean Six Sigma методология — сочетание подходов Lean, бережливого производства, и Шести Сигм. Задачей Lean является сокращение расходов и прощание с рабочими процессами, которые не несут ценности для потребителя. Она также помогает стандартизировать производство.

Методология Six Sigma нацелена на уменьшение дефектов и требует усиленного контроля за процессами. Шесть Сигм с ее статистическим анализом — практически техническая дисциплина в сравнении с Lean, где больше задействуют визуальный контроль и меняют организацию рабочего места.

Шесть Сигм и Lean сравнивают с еще одной методологией (для многих это скорее корпоративная философия) — Кайдзен. Она также требует от организации непрерывного улучшения и стандартизации процессов. Однако главное отличие Кайдзен — упор на быстрые и простые решения, которые обсуждаются открыто при персонале.

Недостатки

- Все больше организаций начали тренировать будущих обладателей Черных поясов . В результате, как считают критики, упало качество сертификации. Черные пояса выпускаются с меньшими знаниями.

- Журнал Fortune утверждал, что почти все из 58 крупных компаний, которые заявили о верности Шести сигм, затем выпали из индекса Shttps://worksection.com/blog/six-sigma.html» target=»_blank»]worksection.com[/mask_link]

Все про концепцию «6 сигм»

Шесть сигм (six sigma) – это известная управленческая концепция, которая позволяет повысить качество работы фактически любой компании. Она появилась еще в далеких 80-х годах в недрах компании Motorola. Разработчиком считается один из сотрудников корпорации – Билл Смит.

Основная цель «6 сигм» — минимизация количества отклонений электронных компонентов, что успешно удалось воплотить в жизнь во многих проектах. Концепцию реализовали на базе работ инженера из Японии Гэнъити Тагути, а также статических методологий по управлению процессами.

Значительное влияние на реализацию концепции оказали методологии: Total Quality Management, теория бездефектности на базе работ Шухарта, Деминга, Исикавы и Джурана.

Отличие методики от других подобных направлений:

- Результаты каждого проекта должны быть измеряемыми и выражаться в количественном отношении

- Реализуется особая система присвоения званий, словно в восточных единоборствах. Это помогает работникам лучше использовать концепцию

- Руководитель выступает в роли харизматичного лидера, которому можно доверять

- Решения принимаются только на основе информации. Она, в свою очередь, поддается тщательной проверке

Сегодня «6 сигм» используют как философию качества, так и практичный набор инструментов для развития работы. Эту концепцию используют компании Motorola, EMC Corporation, Xerox Corporation, Chevron Corp, Pfizer Inc, Volt Information Sciences, «Альфа-банк», СИБУР и многие другие. Благодаря системе им удалось открыть новые возможности для развития бизнеса и выйти на новый уровень. Например, McKesson Corporation, используя этот подход, смогла сэкономить 100 000 000 долларов.

Также в штате корпораций работает немало специалистов «6 сигм». В частности, в мировом гиганте Volt Information Sciences их число больше 600 человек.

Философия «6 сигм»

«6 сигм» помогает снизить число дефектов благодаря постоянному развитию процессов в компании. Философия регулярного улучшения деятельности должна быть буквально вшита в ДНК компании.

Как же происходит улучшение? Благодаря кардинальным переменам или незначительным постоянным изменениям к лучшему (кайдзен). Из-за такой работы снижаются затраты, повышается уровень качества продукции и ее безопасности, сокращается производственный цикл, улучшаются рабочие места и многое другое.

Главные элементы философии:

- Удовлетворенность потребителя. Именно клиенты в конечном итоге устанавливают качество деятельности. Причем речь идет как о внешних клиентах (потребители товаров, услуг), так и о внутренних (сотрудниках)

- Командный дух. Каждый член коллектива должен выражать заинтересованность в том, чтобы организация показала достойный уровень

- Определение процессов, показателей, а также методик управления процессами. Чтобы повысить качество деятельности компании, нужно смотреть на все как клиент. Части процессов, которые не приносят потребителю ценности, здесь непременно устраняются

«6 сигм» как инструментарий

Чтобы претворить систему совершенствования в жизнь, «6 сигм» использует целый комплект разных инструментов. Все процессы управляются на базе как количественных, так и качественных данных.

В любой компании может быть использован персональный набор инструментов. Например: анализ, диаграмма Каору Исикавы, диаграмма Вильфредо Парето, Failure Mode and Effects Analysis (анализ видов/ последствий отказов) и т.д.

Сегодня инструментарий был увеличен благодаря применению данной концепции в самых разных областях работы. В частности: инструменты контроля, проектирования и анализа качества, а также его управления.

Методология «6 сигм»

«6 сигм» — методология, максимально ориентированная на процессы и значительно улучшающая работу. Она дает возможность усовершенствовать самые многочисленные направления.

В ее основе лежат 3 кита:

- Совершенствование процессов, которые уже работают в компании

- Проектирование недавно появившихся процессов

- Управление различными процессами

Рассмотрим каждый из них по отдельности. Например, для улучшения текущих процессов используется подход «постепенное улучшение». Главное в этом подходе — снизить число дефектов. Это достигается благодаря методу DMAIC: Define, Measure, Analyze, Improve, Control.

Define – устанавливается проблематика процесса и складывается команда по его совершенствованию. Ей вручают нужные полномочия, а также передают ресурсы.

Measure – собирается необходимая информация об исполнении процесса, проводится анализ и выдвигаются предварительные предположения о причинах проблем.

Analyze – коллектив подробно осуществляет проверку всех первоначальных идей о причинах несоответствий, определяет основания возникших трудностей и предлагает средства, используя которые можно поправить ситуацию.

Improve – формируются мероприятия для улучшения того или иного процесса, испытываются на практике. Последние затем активно используются в самой компании.

Control – протоколирование и последующая стандартизация уже улучшенного процесса. Чтобы проверить действенность мероприятий, члены команды проводят мониторинг и контроль реализации процесса. Во время мониторинга особенно тщательно выполняется аудит устранения причин всяческих отклонений.

Для тех процессов, которые находятся лишь во время создания используется подход, который направлен на то, чтобы органично предвосхитить ожидания клиентов. Здесь главное опередить возникновение недочетов.

Новый процесс проектируется на протяжении 5 шагов. Это метод DMADV: Define, Match, Analyze, Design, Verify.

Define – устанавливаются задачи нового процесса в соответствии с ожиданиями клиентов, собирается команда.

Match – специалисты команды разрабатывают, а также выбирают набор тех. свойств. На их базе есть возможность установить достижение целей процесса.

Analyze – осуществляется разбор проектируемого процесса, разрабатываются начальные варианты реализации процесса.

Design – создаются подробные специфики нового процесса, выполняется его введение в компанию.

Verify – команда «6 сигм» осуществляет аудит на возможность достижения задач с учетом установленных характеристик.

Управление процессами – важнейшая часть «6 сигм». Ведь в каждой компании происходит как усовершенствование текущих процессов, так и введение свежих. Управление устойчиво меняющимися процессами – непростая вещь, которая требует внимания.

Главные элементы управления процессами в соответствии с концепцией «6 сигм» – это:

- Определение процессов, а также главных требований клиентов, владельцев процессов

- Измерение показателей, которые характеризуют выполнение требования потребителей, а также ключевых показателей действенности процессов

- Анализ следствий полученных измерений и дальнейшее развитие механизмов управления процессами

- Контроль реализации на базе мониторинга «входов» процессов, процесса исполнения, выходов, а также принятия мер по ликвидации различных отклонений

Как внедряется «6 сигм»?

Внедрение «6 сигм» ведется при помощи стабильной работы вовлеченных команд сотрудников. Команды создаются по уровням управления. Всего их три:

- Высший

- Уровень управления процессами

- Уровень управления некоторыми задачами

В эти команды входят эксперты, которые по-разному владеют концепцией «6 сигм». При этом обычно вычленяют 7 степеней знания концепции по принципу восточных единоборств:

Руководство – задача топ-менеджмента – создать условия для успешного внедрения «6 сигм».

Чемпион – обычно член совета директоров, который устанавливает специальные проекты по совершенствованию процессов, организует их и затем контролирует исполнение.

Мастер черного пояса – специалист, разрабатывающий концепции каждого проекта по развитию процессов. Он выделяет главные особенности процессов, а также проводит обучение «черных» и «зеленых» поясов. Специалист выступает в роли «технолога философии 6 сигм» и проводит консультации.

Специалист черного пояса – осуществляет руководство команды проекта по улучшению отдельно взятого процесса. Вполне может осуществлять обучение других членов команды.

Специалист зеленого пояса – подчиненный Мастера по черному поясу, который проводит анализ и решает особые задачи, а также принимает участие в проектах по совершенствованию качества.

Специалист желтого пояса – решает частные цели, помогает реализовать малые проекты для совершенствования разных процессов.

Специалист белого пояса – решает некоторые особые задачи проекта «6 сигм».

На текущий момент «6 сигм» – очень популярная концепция, которая помогает сделать бизнес более прозрачным, эффективным и успешным. Для каждой из степеней созданы специальные обучающие программы, а также требования к составу опыта, знаний и квалификации персонала.

Источник: www.serconsrus.ru

Сигма профиль

Сигма профиль – гнутый профиль с толщиной стали используемой в производстве равной 1-4 миллиметра. Сигма профиль применяется в строительстве быстровозводимых каркасов из легких металлических конструкций. В особенности его применяют в рамных каркасах как ригель и колонну ввиду повышенного повышения сопротивления на изгиб. Сигма профиль имеет отличную от остальных форму, благодаря усиленному ребру жесткости этот профиль имеет превосходные прочностные характеристики, это позволяет применять его в ангарно-складовом быстровозводимом строительстве из металлических конструкций.

Ангары и склады на основе сигма профиля могут иметь пролёт без опор равный 21 метру. При производстве мы учитываем государственные стандарты и СНиП 2011 года.

Появление быстровозводимой технологии

Быстровозводимая технология каркасного строительства из металлических конструкций появилась в 1950 году прошлого века в Канаде и вот уже на протяжении нескольких десятилетий предоставляет возможность строить качественные и надежные здания и сооружения с экономией до 40% от общей сметной стоимости.

Промышленная и производственная сфера благодаря наличию быстровозводимой технологии смогла нарастить необходимую, критично недостающую площадь в максимально короткий промежуток времени. Сигма профиль, как и другие виды профилей, произведенных из рулонной холоднокатаной стали применяется в строительных и монтажных работах практически любого быстровозводимого объекта. Это гарантирует надежность и прочность металлического каркаса.

Видео про производство ЛСТК, где так же производится сигма профиль:

Производство сигма профиля

Наша компания является заводом-производителем металлических конструкций. Мы осуществляем весь спектр работ и услуг по проектированию, производству и строительству стальных каркасов.

Высокотехнологичное и современное оборудование на заводе оснащено новейшими системами автоматического контроля и слежения. Автоматизация процесса заложена в специальные программные модули, использование которых позволяет достичь максимальной пропускной эффективности и минимального количества бракованных изделий. Мощности нашего завода предоставляют возможным выполнять крупные заказы с опережением заложенного времени на изготовление.

Технологическая линия состоит из подающего / приемного устройства рулонной стали, профилегибочного стана, режущего устройства, автоматической системы контроля.

Процесс изготовления сигма профиля:

Сталь разматывается и прокатывается в профилегибочный стан, который придает форму профилю, на выходе промышленные ножницы отрезают необходимую длину. По завершении изготовления, набор сигма профилей транспортируется на площадку заказчика для выполнения дальнейших монтажных работ.

Преимущества быстровозводимой технологии

- Выгода и низкая стоимость строительства. Технология быстровозводимого монтажа позволяет сэкономить до 40% от общей сметной стоимости на всех этапах работ.

- Быстрый монтаж. Здание из металлоконструкций строится в среднем за несколько месяцев, в независимости от погодных условий, т.е. без задержек.

- Мокрый монтаж. Погодные условия не важны при работе с металлическими конструкциями, так как основной материал – это оцинкованная высокопрочная сталь, не поддающаяся агрессивному воздействию влаги и процесса коррозии.

- Качество профиля. Завод металлического проката производит продукцию высшего уровня в соответствии государственных стандартов ГОСТ и СНиП. Качество и соблюдение геометрии профиля гарантировано новейшим оборудованием и системой автоматического контроля.

- Отсутствие усадки на фундамент. Для монтажа металлических зданий нет необходимости строить мощный фундамент, достаточно фундамента мелкого заглубления, подробнее о видах и типах фундамента читайте в этой статье.

- Сейсмическая устойчивость.

- Высокий срок службы. Здания, будь то ангар, склад или овощехранилище являются прочными и надежными сооружениями, гарантированный срок службы которых составляет 30 лет, а общий 50-60 и более.

Как купить сигма профиль?

Ценообразование на сигма профиль зависит от количества тонн металла, который будет задействован в производстве. Важно знать, что наше ценовое предложение на изготовление сигма профиля является лучшим на российском рынке. Мы оказываем полный спектр услуг по проектированию, производству и строительству быстровозводимых зданий и сооружений из металлических конструкций.

Стоимость сигма профиля иногда обусловлена расположением конечного пункта транспортировки. Для расчета стоимости изготовления отправьте техническое задание и проектную документацию нашим специалистам средством электронной почты. На все интересующие вопросы можно получить консультации и исчерпывающие ответы по прямому телефонному номеру, который расположен в верхней части сайта.

Источник: lstkclub.ru