Смесители – машины стационарные, полустационарные и передвижные для приготовления бетонных и других смесей и обработки минеральных материалов вяжущими.

[Словарь основных терминов, необходимых при проектировании, строительстве и эксплуатации автомобильных дорог.]

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград . Под редакцией Ложкина В.П. . 2015-2016 .

Полезное

Смотреть что такое «Смесители» в других словарях:

Смесители-активаторы — – устройства, предназначенные для двухстадийного приготовления бетонной смеси, с помощью которых на первой стадии осуществляется предварительное перемешивание цемента с водой либо цемента совместно с частью заполнителей мелких фракций с… … Энциклопедия терминов, определений и пояснений строительных материалов

Смесители — … Википедия

Смеситель (сантехника) — У этого термина существуют и другие значения, см. Смеситель. Смеситель «ёлочка» Смеситель сантехнический прибор, позволяющий регулировать ток воды и получать воду требуемой температуры при смешивании горячей и холодной воды. Помимо этого… … Википедия

Смесители. Наш общий враг металл силумин.

Смеситель (электроника) — У этого термина существуют и другие значения, см. Смеситель. Смесители являются ключевым элементом преобразователей частоты в современных радиоприёмных устройствах. Смесители подразделяются на два основных типа: Аддитивные, в которых суммируется… … Википедия

СМЕШЕНИЕ — способ получения однородных смесей твердых сыпучих материалов. Обратный процесс сегрегация, приводящий к разделению смесей на отдельные фракции или компоненты. С. может осуществляться одновременно с измельчением, нагревом либо охлаждением,… … Химическая энциклопедия

смеситель — Рис. 1. Присоединение смесителя с боковинами через переходные втулки. Рис. 1. Присоединение смесителя с боковинами через переходные втулки: 1 подводящие трубы; 2 муфта; 3 переходная втулка; 4 накидная гайка; 5 резиновая прокладка; 6 боковина; 7… … Энциклопедия «Жилище»

РАДИОПРИЕМНИКИ СВЧ — радиоприёмные устройства, предназначенные для работы в диапазоне радиоволн от 300 МГц до 3000 ГГц (в диапазоне СВЧ). Р. СВЧ подразделяются по рабочему диапазону на Р. СВЧ дециметровых, сантиметровых и миллиметровых волн, а также по схеме… … Физическая энциклопедия

КОРМОЦЕХ — в с. х. предприятии, предназначен для приготовления влажных многокомпонентных кормосмесей непосредственно перед скармливанием их ж ным. К. объект кормовой зоны; оборудование его поточных технол. линий приспосабливают для блокирования с выгрузными … Сельско-хозяйственный энциклопедический словарь

Завод «Молот» — Координаты: 55°41′41″ с. ш. 37°38′26″ в. д. / 55.694722° с. ш. 37.640556° в. д. … Википедия

кормоцех — А схема размещения технологического оборудования кормоцеха KOPK 15 в типовых помещениях; Б схема (в разрезе) основной поточной линии смешивания кормов: 1 лоток питателя для силоса или сенажа; 2, 3, 11, 13, 14, 15 … … Сельское хозяйство. Большой энциклопедический словарь

Какое покрытие смесителя лучше? Тест отделок смесителей. Лаборатория Интерьера

Источник: construction_materials.academic.ru

Строй-справка.ру

Классификация смесителей

Классификация смесителей

В строительном производстве применяют бетоносмесители, предназначенные для приготовления бетонной смеси, и растворо-смесители — для приготовления строительного раствора.

В состав любой смесительной машины входят смесительная емкость, рабочие органы, их привод, загрузочные и выгрузочные устройства.

Бетоно- и растворосмесители классифицируют по трем основным признакам: условиям эксплуатации, режиму работы и способу смешивания.

По условиям эксплуатации бетоно- и растворосмесители подразделяют на передвижные и стационарные.

Передвижные смесители используют при небольших объемах строительных работ, обычно на рассредоточенных объектах, а также на ремонтно-строительных работах. В основном это смесители небольшой производительности и со смесительными емкостями малых или средних размеров. В зависимости от конструкции смесители перевозят на колесах, салазках, вручную или прицепом, на платформе или в кузове транспортного средства.

Стационарные смесители применяют в комплекте технологического оборудования бетонных и растворных заводов, бетоно- и растворосмесительных установок средней и большой: производительности.

По режиму работы бетоно- и растворосмесители подразделяют на цикличные (периодического действия) и непрерывного действия.

В цикличных смесителях процесс приготовления бетонной смеси или раствора протекает по операциям: загрузка, перемешивание и выгрузка готового замеса. Они совершаются последовательно одна за другой, и сумма отрезков времени на каждую составляет полный цикл на замес. Каждая последующая порция компонентов бетона и раствора может быть подана в смесительную емкость только после выгрузки готового замеса.

При цикличном процессе привод, в том числе силовой агрегат, и рабочие органы смесителя работают в повторно-кратковременном режиме. Переменные усилия в рабочих элементах машины от минимальных до максимальных повторяются при каждом цикле. Такой режим работы отрицательно влияет на срок службы оборудования. Однако при цикличных процессах значительно проще удовлетворяются потребности строек в многомарочных бетонных смесях или растворах, так как каждый отдельный замес может быть приготовлен по определенному рецепту. Кроме того, можно регулировать длительность смешивания.

Главным показателем цикличных бетоно- и растворосмесителей является полезная вместимость емкости, в которой смешиваются компоненты. В технической характеристике вместимость характеризует величину объема готового замеса в литрах или кубических метрах, а также величину объема по загрузке сыпучими компонентами.

Смесители непрерывного действия загружаются компонентами бетонной смеси или раствора непрерывным потоком с ломощью ленточных питателей или ленточных конвейеров. Все сыпучие компоненты подаются одновременно, образуя на ленте слой материалов, например песка, цемента, щебня нескольких фракций. Вместе с сыпучими составляющими также непрерывной струей непосредственно в смесительную емкость подается вода.

В процессе перемешивания смесь перемещается к выгрузочному отверстию. Готовая смесь непрерывно поступает в транспортные средства.

Главным показателем смесителей непрерывного действия является производительность, измеряемая в м3/ч.

Смесители непрерывного действия широко применяют в строительстве там, где требуется одномарочный бетон или раствор и нет необходимости часто переналаживать дозаторы.

По способу смешивания различают бетоносмесители гравитационные и принудительного смешивания, а растворосмесители — только принудительного смешивания.

Гравитационные бетоносмесители представляют собой машины, рабочими органами которых служат вращающиеся барабаны, на внутренних поверхностях которых размещены лопасти. При вращении барабана компоненты бетонной смеси подхватываются лопастями и поднимаются в верхнее положение, откуда свободно падают, перемешиваясь с нижними слоями, а последние увлекаются вверх. Таким образом происходит смешивание исходных материалов. Гравитационные бетоносмесители хорошо смешивают умеренно подвижные и подвижные бетонные смеси, но не обеспечивают достаточной однородности жестких и малоподвижных бетонных смесей.

Смесители принудительного действия представляют собой машины, в смесительных емкостях которых исходные материалы смешиваются под воздействием вращающихся лопастей.

Смесительная емкость может быть корытообразной формы с горизонтальным расположением лопастных валов, чашеобразной с вертикальным лопастным валом и в виде бака с вертикальным быстровращающимся ротором. В этих смесителях можно приготовлять малоподвижные и жесткие бетонные смеси и растворы на плотных и пористых заполнителях, получая хорошо перемешанную однородную смесь.

Однако такой способ требует приложения значительных усилий и вызывает сравнительно большое абразивное изнашивание рабочих органов. Затрачиваемая мощность для привода смесителей принудительного действия намного превышает мощность, необходимую для привода гравитационных смесителей одинаковой вместимости или производительности. Недостаток смесителей принудительного смешивания заключается также в ограничении максимальных размеров зерен крупного заполнителя по сравнению с гравитационными смесителями. Кроме того, сравнительно большая стоимость их изготовления отражается на отпускной цене и себестоимости приготовления смеси.

Растворосмесители цикличные (кроме турбулентных растворо-смесителей) в соответствии с ГОСТ 6508—74 характеризуются параметрами, приведенными в табл.

Источник: stroy-spravka.ru

Смесители в строительстве это

Виды смесителей для приготовления бетонной смеси

При приготовлении бетонных и растворных смесей надо равномерно распределить компоненты в смеси, а также выполнить ряд других требований.

Для смесей на плотных заполнителях необходимо: дезаэрировать смесь, т. е. удалить из нее воздух, так как при загрузке материалов в смеситель вносится около 700 л воздуха на 1 м3 смеси; полностью смочить водой цементные зерна, поверхность которых в зависимости от расхода цемента и его удельной поверхности составляет 80—150 тыс. м2; создать оболочки из цементной пасты вокруг зерен заполнителей, поверхность которых в зависимости от зернового состава составляет от 3 до 40 тыс. м2.

Для смесей на пористых заполнителях требования те же самые, за исключением удаления воздуха, наличие которого в такой смеси является положительным, так как чем больше воздуха, тем ниже плотность бетона и тем лучше его теплофизические свойства.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Теоретически смешивание компонентов целесообразно производить при поэтапной их загрузке в смеситель: сначала вводить часть жидкой фракции с тонкодисперсными составляющими (цемент, молотый и обычный песок), затем более крупные фракции с оставшейся частью дозы воды и добавками. На практике компоненты загружают одновременно.

В процессе смешивания происходят относительное перемещение объемов материалов и разрушение комьев материала, улучшающее проникновение жидкой фазы в твердую. Для равномерного распределения компонентов в общем объеме замеса частицам материала необходимо сообщить такие траектории движения, которые имели бы наибольшую возможность пересечения между собой.

При смешивании из различных частиц по размеру, форме и происхождению материалов должна образоваться однородная смесь, любая проба которой, взятая в объеме, большем, чем объем самого крупного зерна, имеет один и тот же состав. Для этого применяют смесительные агрегаты, которые классифицируют по характеру работы, способу установки и способу смешивания.

По характеру работы различают смесители цикличного и непрерывного действия. В смесителях цикличного действия исходные компоненты смешивают отдельными порциями (замесами). Каждый новый замес может быть загружен лишь после того, как из смесителя будет выгружен предыдущий. Цикличные смесители, получившие наибольшее распространение, позволяют регулировать продолжительность смешивания в зависимости от конкретных условий. Их применяют, когда нужно производить бетонные смеси различных марок или составов.

Основной параметр смесителя цикличного действия — объем готового замеса. Также учитывают вместимость -смесителя по загрузке. Указанные показатели в технических характеристиках смесителей пишут в виде дроби. Например, 500/750: 500 — объем готового замеса смесителя, 750 — вместимость по загрузке.

В смесителях непрерывного действия исходные компоненты дозируют, подают и смешивают непрерывно. Готовая смесь также выгружается непрерывно. Основным параметром, характеризующим такой смеситель, является производительность в час (м3/ч). Производительность (продолжительность смешивания) смесителя регулируют различными способами, которые будут рассмотрены при описании их конструкции.

Смесители непрерывного действия применяют при производстве одномарочного бетона для возведения гидротехнических и линейно-протяжных сооружений.

По способу установки различают передвижные смесители, предназначенные для небольших объемов работ, а также при возведении линейно-протяжных сооружений, и стационарные, которые эксплуатируют на одном и том же месте в течение длительного срока.

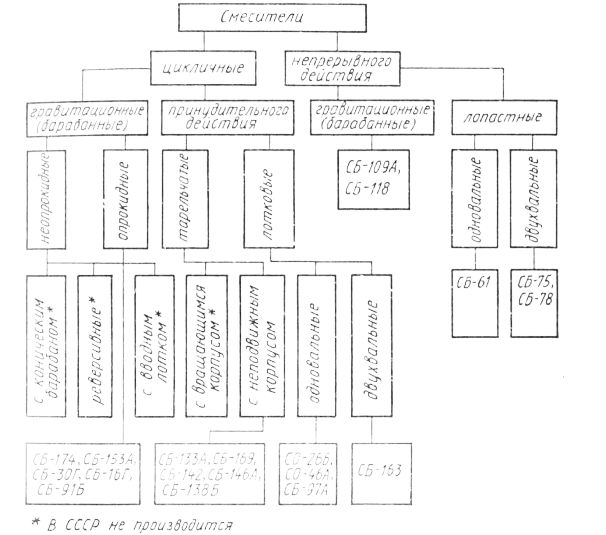

По способу смешивания в основу классификации положены конструктивные признаки смесителей: форма корпуса и расположение смесительных органов. По этим признакам смесители подразделяют на гравитационные (барабанные), тарельчатые (принудительного действия с вертикально расположенными смесительными валами), лотковые (принудительного действия с горизонтально расположенными смесительными валами).

В свою очередь, гравитационные смесители подразделяют на опрокидные и неопрокидные — реверсивные и с вводным лотком, тарельчатые — с неподвижным и вращающимся корпусом, лотковые— одно- и двухвальные.

Гравитационные смесители просты по конструкции, в обслуживании и эксплуатации, имеют несложную кинематическую схему, могут работать на смесях с крупностью заполнителей до 150 мм. У них незначительно изнашиваются рабочие органы. Себестоимость приготовления смеси невысокая. Их недостаток— малая производительность и неэкономичность работы при приготовлении жестких и умеренно-жестких смесей.

Рис. 1. Классификация смесителей

Трудоемкость производства 1 м3 смеси на малых моделях равна 2,5—3 чел-ч/м3, а на больших— 1—1,5 чел-ч/м3.

Сравнительные испытания различных видов смесителей (гравитационных опрокидных, реверсивных и с вводным лотком, тарельчатых с неподвижным и вращающимся корпусом и лотковых одно- и двухвальных) показали, что лотковые двухвальные смесители по сравнению с остальными рассмотренными имеют лучшие показатели: возможность приготовления смесей с низким водоцементным отношением при наибольщел крупности заполнителей до 180 мм; наименьшую продолжитель ность смешивания; энергоемкость ниже энергоемкости тарельчатых смесителей, но выше гравитационных; возможность приго-товления практически любых смесей как поудобоукладываемос-ти, так и по плотности, что делает их незаменимыми как на центральных бетонных заводах, так и на заводах сборного железобетона.

В нашей стране серийно производят гравитационные опрокидные, тарельчатые с неподвижным корпусом, лотковые одно-вальные смесители. Начато освоение лотковых двухвальных смесителей.

В данном учебном пособии рассмотрены смесители с объемом готового замеса 250 л и выше.

Источник: stroy-technics.ru

Смесители

В зависимости от вида приготовляемой смеси смесители подразделяют на растворосмесители — для приготовления штукатурных, кладочных, отделочных и других растворов и бетоносмесители — для приготовления бетонных смесей: обычных, сухих, ке-рамзитобетонных, ячеистых, особо тяжелых и др.

Смесители могут быть стационарными для работы в составе бетоносмесительных установок, заводов сборных железобетонных изделий (ЖБИ) и комбинатов крупнопанельного домостроения, перебазируемыми для объектов с небольшими объемами работ и мобильными (авторастворосмесители, автобетоносмесители). По режиму работы смесители могут быть цикличными и непрерывного действия.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. Их главным параметром является вместимость смесительного барабана (по объему исходных компонентов). Отечественная промышленность выпускает бетоносмесители вместимостью 100. 4500л и растворосмесители вместимостью 40. 1500 л.

В смесителях непрерывного действия исходные компоненты поступают непрерывно, также непрерывно выдается готовая смесь. Для приготовления смесей с различной рецептурой и частой сменой рецептов более приспособлены цикличные смесители. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах. Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным числом рецептов смеси (не более трех).

По принципу смешивания компонентов смесители подразделяют на гравитационные, принудительные и гравитационно-принудительные. Первые два типа могут быть как цикличного, так и непрерывного действия.

Наибольшее распространение в строительстве получили как гравитационные бетоносмесители цикличного действия, так и принудительные. В гравитационных смесителях рабочим органом является смесительный барабан с наклонной или горизонтальной осью вращения.

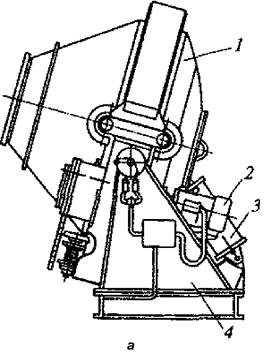

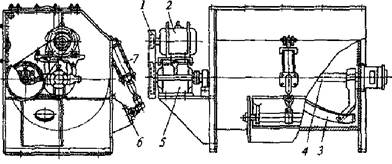

Гравитационный бетоносмеситель с наклонной осью вращения (рис.167,а) состоит из установленного на опорных стойках 4 смесительного барабана 7 с лопастями на его внутренней поверхности, приводимого во вращение электродвигателем 2 через систему зубчатых передач с конечной кинематической парой шестерня 5 — зубчатый венец 6 (рис.167,б), охватывающий барабан. Для загрузки барабан устанавливают пневмоцилиндром 3 в слегка наклонное положение горловиной вверх. В таком же положении он находится во время смешивания компонентов. Для разгрузки барабана его опрокидывают тем же пневмоцилиндром.

Исходные компоненты, загружаемые в смесительный барабан скиповым подъемником, смешиваются в барабане при его вращении лопастями, которые поднимают смесь на некоторую высоту, откуда она падает вниз, подхватывается другими лопастями и т.д. После перемешивания в течение 60. 90 с готовую смесь выгружают из барабана, для чего его опрокидывают без остановки вращения.

Продолжительность полного рабочего цикла, включающего загрузку исходных компонентов, их перемешивание и выгрузку готовой смеси, составляет 90. 150 с. Гравитационные смесители отличаются простотой устройства и обслуживания, способностью приготавливать смесь с крупными (до 120. 150 мм) заполнителями.

Смесители принудительного действия с вращающимися лопастными валами применяют для приготовления бетонных смесей и растворов практически любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Различают смесители с вертикальными и горизонтальными лопастными валами. В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями движения рабочих органов.

|

|

| Рис.167. Гравитационный бетоносмеситель цикличного действия (а) и кинематическая схема его привода (б) |

Эти машины особенно рекомендуется применять для приготовления жестких смесей.

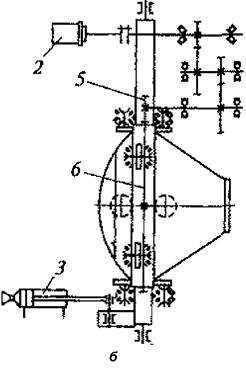

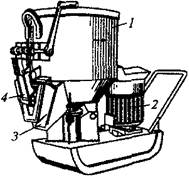

В роторный смеситель (рис.168) сухие компоненты подают через загрузочный патрубок 3, а воду — по кольцевой перфорированной трубе 4. Смесь перемешивается лопастями 12, установленными на державках 13 кронштейнов 2, в кольцевом пространстве, ограниченном внешней обечайкой 7 смесительной чаши и внутренним стаканом 10, футерованными сменными износостойкими плитами 11. Несколько таких кронштейнов закреплены на траверсе 9, вращение которой передается от электродвигателя 6 через редуктор 5. Разгружают готовую смесь через секторный затвор 8, управляемый пневмоцилиндром 7. Цикличные смесители с горизонтальным лопастным валом и турбулентные смесители применяют для приготовления строительных растворов.

Рис.168. Роторный смеситель Рис.168. Роторный смеситель |

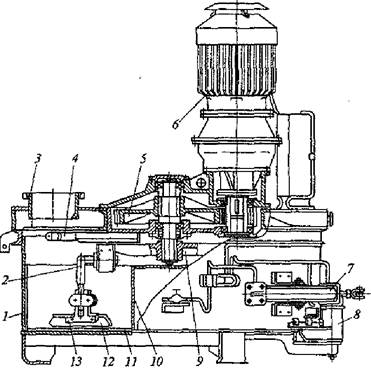

В смесителях первого типа (рис.169) смесь перемешивается двумя винтовыми лопастями 3, установленными на валу 4, приводимом в движение от электродвигателя 2 через ременную передачу 1 и редуктор 5. Разгружают готовую смесь через затвор 6, управляемый пневмоцилиндром 7.

В турбулентный растворосмеситель (рис.170) компоненты загружают через горловину в верхней части корпуса 1. При вращении лопастного ротора, приводимого в движение электродвигателем 2, перемешиваемые материалы совершают многократные перемещения в конической периферии корпуса, поднимаясь вверх по ней и оседая в центральной части. Разгружают готовый раствор через люк 3 при открытом затворе 4. Производительность смесителей цикличного действия П = VzkВkИ,

где П — производительность смесителей цикличного действия, м 3 /ч; V — вместимость смесителя по загрузке, м 3 ; z— число замесов в час; kВ — коэффициент выхода смеси (kВ= 0,75 . 0,85); kИ ‑ коэффициент использования смесителя во времени.

Рис.169. Растворосмеситель с винтовыми лопастями Рис.169. Растворосмеситель с винтовыми лопастями |

Рис.170. Турбулентный растворосмеситель Рис.170. Турбулентный растворосмеситель |

Смесителями непрерывного действия комплектуют бетоно- и растворосмесительные установки производительностью до 30 м 3 /ч.

В горизонтальном двухвальном смесителе (рис.171) компоненты смеси непрерывным потоком подают в корыто 8, в котором вращаются навстречу друг другу валы 6 с закрепленными на них лопастями 7, установленными под углом 40. 45° к оси вала для перемещения смеси в процессе ее перемешивания к разгрузочному затвору 5. Валы приводятся во вращение электродвигателем 1 через ременную передачу 2, редуктор 3 и зубчатую пару 4. Техническая производительность смесителей непрерывного действия определяется объемом смеси, перемещаемым в единицу времени в осевом направлении, и зависит от размера лопастей, угла их установки и частоты их вращения.

Источник: studopedia.ru

Смеситель

3.1 Смесители периодического и непрерывного действия

3.2 Горизонтальные и вертикальные смесители

3.3 Статические и динамические смесители

3.4 Миксеры для жидких, сыпучих, вязких материалов

3.5 Шнековые, роторные, валковые, барабанные смесители

3.6 Каскадные миксеры-смесители

Смесители – это периферийное оборудование, которое по заданной рецептуре смешивает компоненты в различном агрегатном состоянии до получения гомогенной массы. Смесители используются в различных отраслях промышленности, в том числе, в сфере производства изделий из полимерных композиционных материалов.

В полимерной промышленности выполняется смешивание исходного полимера (дисперсионная среда, матрица) с различными добавками (диспергируемая фаза). В их числе красители, стабилизаторы, антипирены, пластификаторы, смазочные материалы. Дисперсионная среда преобладает в составе смеси, диспергируемая фаза имеет небольшой процент содержания.

Целью смешивания компонентов сырья, которое будет использоваться на стадии производства, является улучшение товарного вида будущего изделия (окрашивание), придание ему определенных физико-механических свойств. Кроме того, смешивание необходимо для добавления в материал первого сорта вторичного сырья. Такой прием позволяет снизить себестоимость гранул и изменить отдельные физико-химические свойства полимерного композита.

От качества смешивания напрямую зависит качество готового изделия, способности к формованию. При равномерном распределении второстепенного компонента в массе базового полимера можно контролировать такие параметры, как вязкость, пластичность, твердость. Смешиванию можно подвергать материалы с различным гранулометрическим составом, плотностью, вязкостью. При смешивании полимеров могут протекать следующие процессы: плавление, растворение, диспергирование, образование химических связей (сшивание полимеров).

Важно понимать, что после смешивания масса будет подвергаться плавлению и формованию на вспомогательном оборудовании типа гранулятора. В процессе гранулирования при нагреве некачественно смешанная или быстро охлажденная ранее масса может разделиться на фазы в результате коалесценции (слияния капель жидкости или пузырьков газа в дисперсной среде или на твердой поверхности). Явление расслоения часто наблюдается при соединении несовместимых или частично совместимых полимеров. Такая смесь непригодна для дальнейшего использования. Чтобы избежать расслоения в массу при смешивании вводят специальные компоненты, которые обеспечивают совместимость в пограничных слоях между фазами.

Конструкция смесителя

В общей схеме смесителя можно выделить следующие основные узлы:

Бункер смесителя чаще всего выполняют из нержавеющей стали, устойчивой к воздействию различных химически активных веществ. Нержавеющая коррозионностойкая сталь легко поддается очистке в случае залипания сырья.

Станину, на корой закреплены все рабочие узлы миксера, выполняют из углеродистой стали. Для предотвращения загрязнения воздуха частицами полимеров и наполнителей используют фильтр, через который пропускается отработанный воздух при сушке для удаления пыли. В процессе смешивания сброс летучих компонентов может выполняться через воздушный клапан.

Загрузка компонентов и их выгрузка может осуществляться в ручном режиме или автоматически при помощи вакуумных загрузчиков. Для полной автоматизации процесса экструзии или литья под давлением смеситель может быть встроен в производственную линию перед экструдером или термопластавтоматом.

Классификация смесителей

Все миксеры-смесители можно разделить на несколько видов по осевой ориентации, виду основного рабочего узла, принципу работы, типу перерабатываемых материалов и конструктивным особенностям.

По принципу работы смесители можно разделить на две общих категории:

• Смесители периодического действия;

• Смесители постоянного действия.

По типу расположения рабочих узлов выделяют смесители следующих видов:

По способу смешения смесители делятся на две категории:

По типу перерабатываемого материала смесители делятся на три категории с учетом вязкости компонентов:

• Для жидких материалов.

• Для сыпучих материалов.

• Для вязких материалов.

По виду перемешивающего устройства смесители делятся на четыре категории:

• Барабанные смесители (с перемешивающим устройством или без него).

• Роторный смеситель (тихоходного или быстроходного типа).

• Шнековый смеситель (одночервячный или многочервячный).

Смесители периодического и непрерывного действия

Выбор смесителя периодического или непрерывного действия обусловлен типом смешиваемых материалов и количеством компонентов. При приготовлении многокомпонентной смеси дозирование каждого отдельного компонента в смесителе непрерывного действия выполнить сложнее, чем в циклично работающем смешивающем агрегате.

Смесители периодического действия

К смесителям периодического действия относятся агрегаты, которые работают в цикличном режиме. Они, как правило, используются для перемешивания твердых сыпучих материалов в виде порошка, гранулята. Конструктивно периодические миксеры представляют собой барабаны, которые необходимо загружать и выгружать после каждого цикла смешивания. При этом компоненты смеси могут быть загружены единовременно или поочередно.

Смесители непрерывного действия

В современной промышленности в условиях автоматизированного производства полимерных изделий чаще используются смесители непрерывного действия. В них материал загружается постоянно. По мере выгрузки он добавляется в количестве, при котором рабочий объем загрузочной зоны полностью заполнен компонентами смеси в определенной пропорции согласно рецептуре. Смешивание также осуществляется в постоянном режиме. К смесителям непрерывного действия относятся, например, шнековые агрегаты.

Горизонтальные и вертикальные смесители

И вертикальные, и горизонтальные смесители используются в полимерной промышленности. Но наибольшей популярностью пользуются вертикальные смесители шнекового типа или барабанные вертикальные миксеры.

Вертикальные смесители

При вертикальном смешивании материал поступает в бункер, откуда под собственным весом просыпается в зоны смешивания. Перемешивание компонентов осуществляется в двух направлениях: в аксиальном и радиальном. К вертикальным относятся турбулентные или центробежные смесители, обеспечивающие перемешивание составов на высоких скоростях.

В процессе перемешивания масса под действием быстро вращающегося рабочего органа отбрасывается к стенкам корпуса, поднимается вверх и снова перемещается к центру смесителя. В отдельных типах вертикальных миксеров перемешиванию подвергается материал не в полном объеме. Наиболее тяжелые фракции, например, меловой наполнитель, могут оседать на дне, что отрицательно сказывается на качестве готовой смеси. Окрашивающие пигменты в вертикальных смесителях также могут распределяться неравномерно, что приводит к частичному непрокрасу. В шнековых вертикальных смесителях перемешивание выполняется максимально качественно.

Готовое перемешанное сырье высыпается через выгрузочное окно с заслонкой в бункер-накопитель. Откуда отправляется в зону растаривания или непосредственно в бункер загрузки производственного оборудования. Условно вертикальные смесители делятся на полупромышленные (производительность до 200 кг/цикл) и промышленные (производительность от 300 до 3000 кг сырья за цикл).

Горизонтальные смесители

Горизонтальные смесители обеспечивают перемешивание на достаточно высоком уровне. Они имеют небольшой загрузочный объем, за счет чего компоненты смешиваются более равномерно.

Бункер, в котором осуществляется процесс смешивания, расположен не четко горизонтально относительно пола, а с отклонением порядка 10 градусов. Это необходимо для облегчения выгрузки смешанной массы.

Горизонтальные смесители обеспечивают смешивание до 200 кг сырья за цикл. Они относятся к полупромышленному оборудованию, подходят для небольших цехов. Агрегаты могут устанавливаться автономно или быть встроенными в производственную линию с прямой подачей сырья из смесителя в загрузочный бункер термопластавтомата.

Статические и динамические смесители

Статические и динамические смесители принципиально отличаются типом смешиваемых компонентов, принципом работы, наличием микширующего элемента в конструкции. Также отличается производительность каждого типа оборудования.

Статические смесители

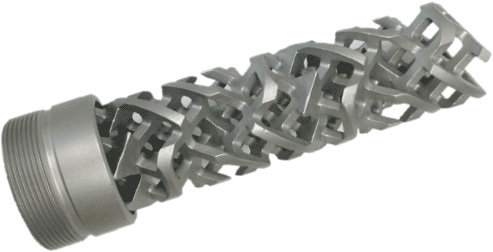

К статическим смесителям относятся агрегаты, в которых функция смешивания выполняется без участия перемешивающих элементов конструкции. По типу внутреннего смесительного элемента они делятся на перегородчатые, винтовые, насадочные и форсуночные.

Статические смесители относятся к устройствам непрерывного действия. Компоненты смеси в них принудительно продавливаются насосами от зоны загрузки к зоне выгрузки, за счет чего перемешиваются и расплавляются. В конструкции статического смесителя предусмотрены неподвижные смешивающие элементы, которые перераспределяют поток смеси несколько раз, принудительно меняя направление движения. За счет этого компоненты перемешиваются.

Статические смесители компактны, надежны, долговечны, легко монтируются, не требуют сложного и дорогостоящего технического обслуживания.

Они обеспечивают высокую степень гомогенизации, за счет чего исключаются такие дефекты, как непрокрас готового изделия, разнотолщинность стенок полых изделий, неоднородность ячеистой структуры вспененных изделий. Статические смесители могут быть встроены как в экструзионную линию, так и в линию литья под давлением.

Динамические смесители

В динамическом смесителе основную функцию перемешивания выполняет подвижный вращающийся элемент конструкции: шнек, лопасти, ротор, вальцы. Он закреплен в корпусе смесителя и приводится в движение при помощи привода.

По скорости вращения динамические миксеры делятся на тихоходные (около 1 м/с) и быстроходные (около 10 м/с). Конструкционно динамические смесители часто выполняются вертикальными. При этом ось вращения подвижного элемента совпадает с осью агрегата.

Миксеры для жидких, сыпучих, вязких материалов

Для перемешивания вязких материалов применяются двухлопастные смесители с лопастями Z-образной формы, планетарные смесители с одной лопастью Т-образной или П-образной формы, смесительные вальцы периодического или непрерывного действия.

При работе с сыпучими материалами и жидкостью используются роторные смесители. Они обеспечивают смешивание компонентов до пастообразного или комкообразного состояния.

Для легкосыпучих материалов чаще применяются вращающиеся барабанные или транспортирующие червячные смесители. Они перемешивают порошок с порошком, гранулы с порошком, гранулы с гранулами. Смесители для сыпучих материалов в большинстве случаев представляют собой агрегаты периодического действия, в которые осуществляется единовременная или последовательная загрузка компонентов будущего композита.

Шнековые, роторные, валковые, барабанные смесители

Конструктивные особенности миксера – главный критерий классификации. В зависимости от типа перемешивающего устройства выделяют шнековые, лопастные роторные, валковые и барабанные смесители.

Шнековые смесители

Шнековые (червячные) смесители обеспечивают перемешивание компонентов без мертвых зон и максимально равномерно. Они подходят для переработки термоактивных масс, чувствительных к перегреву. При этом к основному гранулированному полимеру можно дозированно добавить меловой концентрат, красящий пигмент, вторичное сырье, различные процессинговые добавки.

К шнековым смесителям относятся агрегаты для смешивания различных компонентов, оснащенные вертикальным или горизонтальным шнеком. Крутящий момент шнеку передается от привода через ременную передачу. В конструкции может быть один или два шнека. Отдельные модели шнековых смесителей дополнительно оснащаются узлами сушки для просушивания полученного сырья.

К разновидностям шнековых агрегатов относятся, в первую очередь, одношнековые смесители. Их используют для смешивания высоковязких компонентов. В конструкции предусмотрен один шнек, вращающийся в осевом направлении, и неподвижные стержни или ромбические элементы на цилиндре. Стержни обеспечивают процесс самоочистки шнека и способствуют более равномерному перемешиванию, измельчению крупных частиц материала. При смешивании в полости цилиндра с внутренними стержнями в потоке материала наблюдается переориентация направления движения.

Двухшнековые смесители применяют для смешивания компонентов с различными показателями вязкости. Они делятся на агрегаты с зацепляющимися и незацепляющимися, сонаправленными и противонаправленными шнеками. Зацепляющиеся шнеки относятся к самоочищающимся, прилипший полимер счищается лопастями одного шнека с поверхности другого в процессе вращения. При этом между винтовой нарезкой шнеков сохраняется небольшой конструктивный зазор для беспрепятственного вращения.

Сонаправленные шнеки обладают высокой нагнетающей способностью. Противонаправленные шнеки создают высокие напряжения за счет каландрирующего эффекта между ними. Потому шнековые миксеры активно используют при смешивании смазочных материалов и красителей.

Валковые смесители

Смесители со сдвиговыми вальцами образуют открытую систему для смешивания компонентов. Она используется для смешивания, расплавления материалов с высоким показателем вязкости в диапазоне температур от 20 0 С до 280 0 С. Миксеры данного типа могут оснащаться одним валом с лопастями, установленным под углом к оси смесителя, или двумя валами.

В двухвалковых моделях вальцы вращаются противонаправленно, но оси вальцов находятся в одной плоскости. На вальцах имеются противоположно направленные вращению канавки, которые сдвигают материал и способствуют смешиванию компонентов. Между вальцами есть небольшой зазор, сужающийся к концу, куда и попадают частицы материала.

Внутри валков предусмотрены полые каналы, через которые подается теплоноситель для поддержания заданной температуры композита. Смесительные вальцы интенсивно перемешивают материал, одновременно перемещая его от зоны загрузки к зоне выгрузки. Смешанный композит формуется в ленту или дополнительно гранулируется.

Барабанные смесители

Барабанные установки используются для смешивания базового полимера с красителем и иными добавками. Могут работать как с гранулятом, так и с порошком или крошкой. Чаще всего конструктивно они представляют собой барабанные смесители с вращающимся корпусом, во внутренней полости которого происходит многократное пересыпание компонентов.

По принципу работы барабанные смесители делятся на устройства непрерывного и периодического действия; с перемешивающим устройством и с вращающимся корпусом без перемешивающего элемента (ось вращение совпадает с осью корпуса, находится перпендикулярно или под углом к ней); с конической, цилиндрической или шестигранной камерой.

Объем барабана в зависимости от формы бункера достигает 30 м 3 для конически смесителей и до 100 м 3 для неконических. Скорость вращения перемешивающего устройства в барабанных смесителях варьируется от 0,2 м/с до 50 м/с. Чем выше скорость вращения, тем лучше измельчаются смешиваемые компоненты. Однако важно не допустить вращения на предельных скоростях.

При вращении барабана частицы компонентов вовлекаются в движение, под действием центробежных сил достигают стенки, обрушиваются и вновь вовлекаются в движение. При сильном вращении в процессе смешивания участвуют не все слои материала. Центробежная сила в этом случае сравнима по величине с силой тяжести, отчего частицы прекращают движение.

В процессе работы смесителя в бункере происходят следующие процессы:

• конвективное смешение (смежные частицы перемещаются из одного объема массы в другой за счет скольжения слоев, вмятия, внедрения);

• диффузионное смешение (частицы компонентов перераспределяются на новой границе их раздела);

• сегрегация (частицы с аналогичной массой концентрируются в одном месте под действием сил гравитации и инерции).

Эти процессы протекают в смеси одновременно. От степени влияния каждого из процессов зависит качество смешивания.

Степень заполнения барабана также напрямую влияет на качество смешивания. При заполнении около 10% материал скользит по внутренней поверхности барабана, не перемешиваясь. Оптимально загружать бункер на 30-80% в зависимости от типа сырья. Для гранулированных компонентов рекомендуемое заполнение 70-80%, для порошкообразных – от 30% до 40%. При соблюдении условий смешивания на выходе из барабанного миксера можно получить сырье с коэффициентом неоднородности не более 15%.

Роторные смесители

Роторные смесители используются для смешивания плохо сыпучих компонентов, приготовления пастообразных смесей. В частности, роторные центробежные смесители обеспечивают растворение твердых масс в жидкости, смешивание сыпучих масс между собой и с жидкостью, измельчение нежестких масс, окрашивание порошкообразных масс пигментами, замешивание суспензий и эмульсий из твердых масс и жидкостей.

Вращение роторов обеспечивает электродвигатель, связанный с приводными шестернями через цепную передачу. Поддержание определенного температурного режима обеспечивает теплоноситель. Существуют модели с охлаждением перемешиваемых компонентов. Для удаления летучих компонентов из рабочей камеры в процессе смешивания предусмотрен воздушник.

Смесители данного типа делятся на однороторные и двухроторные. Во внутренней камере установлены два Z-образных, четырехкрыльчатых или зубчатых ротора, вращающихся навстречу друг другу с различной скоростью. Средняя скорость вращения 180-200 об/мин. Объем камеры может составлять 5-4000 м 3 . Дополнительно роторные смесители делятся по мощности на три вида: малой мощности до 25 кВт, средней мощности до 60 кВт, высокой мощности до 150 кВт.

Двухроторные лопастные смесители с Z-образными лопастями принято считать универсальными. Они смешивают между собой высоковязкие массы или перемешивают их с жидкостью. Для измельчения и смешивания волокнистых материалов больше подходят зубчатые роторы. При необходимости перемешивания материалов с одновременной дегазацией используют четырехкрыльчатые роторы. Роторы могут быть скрещенными или тангенциально расположенными.

Более эффективное смешивание достигается скрещивающимися роторами. Однако они же и более энергозатратные в сравнение с тангенциальными перемешивающими устройствами.

С целью перемешивания вязких полимеров с наполнителями, приготовления полимерных композиций, введения в состав пластификаторов, стабилизаторов, красителей используют двухроторные смесители закрытого типа. Их конструктивная особенность – большие полые цилиндры, сообщающиеся между собой таким образом, что в сечении образуют восьмерку. Это смесители типа Банбери. Они нашли широкое применение в сфере производства резитотехнических изделий при добавлении сажи в резиновые смеси.

В закрытом смесителе Банбери возникают сложные сдвиговые напряжения, которые способствуют диспергированию твердых частиц компонентов по полимерной матрице. Большое количество энергии, образующейся при этом, переходит в тепло и разогревает смесь. Температура нагрева регулируется скоростью вращения роторов и системой охлаждения.

Степень дисперсии зависит от времени перемешивания, скорости вращения ротора, геометрии лопастей ротора и температуры нагрева.

Каскадные миксеры-смесители

В отдельную категорию следует выделить каскадные двухступенчатые смесители. Они используются для смешивания различных полимеров и компаундирования массы с целью подготовки для дальнейшего гранулирования.

В данном агрегате процесс смешивания проходит два этапа: нагревание и смешивание. При нагревании полимеры частично плавятся. Далее они перемешиваются и продавливаются через формующую головку – фильеру.

Источник: proplast.ru