Начиная с 1996 г. введен новый порядок организации проектных работ объектов трубопроводного транспорта нефти и газа. Разработка проектной документации осуществляется на основе утвержденных (одобренных) обоснований инвестиций в строительство магистральных трубопроводов. Обоснования инвестиций регламентируются строительными нормами и правилами СНиП 11-01-95 «Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений», а также сводом правил СП 11-101-95 «Порядок разработки, согласования, утверждения и состав обоснований инвестиций в строительство предприятий, зданий и сооружений».

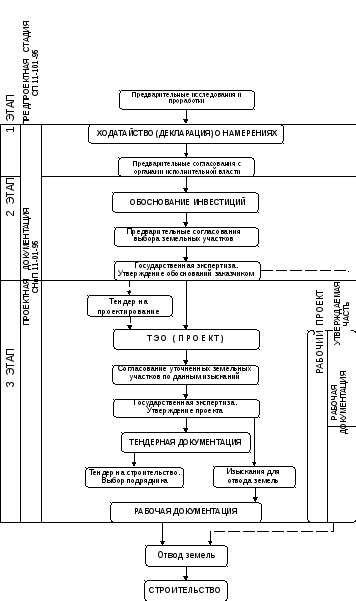

В соответствии с этими документами процесс проектирования объектов трубопроводного транспорта разбивается на три основных этапа (рисунок).

Первый этапработ начинается с разработки ходатайства (декларации) о намерениях, которое составляется заказчиком или по его поручению проектной организацией на договорной основе

Строительство магистрального газопровода

Ходатайство (декларация) о намерениях разрабатывается на основании:

рекомендаций, принятых в схемах развития трубопроводного транспорта на ближайшую перспективу;

материалов предварительных исследований и изучения перспективной потребности и мощности сырьевой базы нефти или газа с учетом разведанных и утвержденных запасов;

возможности сбыта на внутреннем и внешнем рынке.

В ходатайстве (декларации) о намерениях должно содержаться:

наименование инвестора (заказчика);

наименование трубопровода, его производительность;

Схема организации проектных работ

предполагаемые сроки строительства и ввода в эксплуатацию;

намечаемая трасса трубопровода (по материалам изучения топографических карт);

ориентировочная потребность в земельных, водных и энергетических ресурсах;

ориентировочная потребность в трубах и других материалах для строительства;

примерная численность рабочих и служащих;

возможное влияние проектируемого трубопровода на окружающую среду;

ориентировочная стоимость строительства, источники финансирования.

Ходатайство (декларация) о намерениях представляется заказчиком на рассмотрение органам исполнительной власти.

По результатам положительного рассмотрения органами исполнительной власти ходатайства (декларации) о намерениях заказчик принимает решение о разработке обоснования инвестиций в строительство.

В состав второго этапапроектных работ по обоснованию инвестиций входят:

основные решения по трубопроводу, включая его производительность и перспективную потребность исходя из наличия сырьевой базы, а также основные технологические и строительные решения;

потребность в необходимых ресурсах для строительства и источники их получения;

анализ вариантов трасс трубопровода с обоснованием выбранной трассы и краткая ее характеристика;

Строительство магистрального газопровода начато в Мангистауской области

сроки и очередность строительства, его организация;

потребность в трудовых ресурсах;

стоимость строительства, определяемая по аналогам и укрупненным показателям;

оценка эффективности инвестиций и уточнение возможных источников их финансирования.

На основании материалов обоснования инвестиций и предварительного согласованного с органами исполнительной власти места расположения трассы производится оформление акта выбора земельных участков трассы и площадок перекачивающих станций под строительство.

Следует иметь в виду, что работа по обоснованию инвестиций выполняется, в основном, на основании изучения топографических карт, карт-схем природных компонентов (почвенных, геоботанических, геологических, животного мира и др.). Полевые технические изыскания производятся при этом в минимальном объеме при прохождении трассы нефтепровода в особо сложных условиях.

На третьем этапепроектных работ осуществляется разработка технико-экономического обоснования (ТЭО) проекта строительства трубопровода. ТЭО выполняется на основе одобренных обоснований инвестиций в строительство, наличия утвержденного решения о предварительном согласовании места размещения объекта и материалов инженерных изысканий, а также разработки рабочей документации после рассмотрения ТЭО государственной экспертизой и утверждения его в установленном порядке.

Проектная документация разрабатывается преимущественно на конкурсной основе, в том числе через торги подряда (тендер).

Следует иметь в виду, что двойное обозначение стадии (ТЭО и проект), единой по составу и содержанию, принято в целях преемственности действующей законодательной и нормативной базы и совместимости с терминологией, применяемой в зарубежной практике.

В ТЭО (проекте) детализируются решения, принятые в обоснованиях, и уточняются основные технико-экономические показатели.

Детализация решений по трассе трубопровода и площадкам перекачивающих станций выполняется, в основном, с использованием данных технических изысканий.

При этом уточняются:

протяженность трассы трубопровода и ее плановое положение;

продольной профиль трассы, позволяющий установить окончательное местоположение промежуточных перекачивающих станций;

створы подводных переходов, переходов железных и автомобильных дорог, их техническая характеристика;

геологические свойства грунтов:

ведомость угодий, пересекаемых трассой трубопровода, а также другие данные, позволяющие уточнить решения, заложенные в обоснованиях.

Состав работ по ТЭО (проекту) аналогичен перечню, приведенному выше в обосновании инвестиций.

При разработке ТЭО (проекта) помимо детализации технических решений, заложенных в обоснованиях, особое внимание уделяется вопросам:

обеспечения надежности и экологической безопасности объекта;

определения затрат на строительство объектов трубопровода и объектов социального и культурно-бытового назначения;

определения показателей эффективности инвестиций в строительство трубопровода.

В процессе разработки ТЭО (проекта) производятся согласования уточненных по материалам изысканий земельных участков под строительство объектов магистрального трубопровода.

После утверждения и одобрения Государственной экспертизой ТЭО (проекта) может разрабатываться тендерная документация, на основе которой участники торгов готовят свои предложения, после чего на конкурсной основе определяется подрядчик строительства трубопровода и начинается разработка рабочей документации.

На основе утвержденной проектной документации производится изъятие уточненных в результате изысканий земель под строительство трубопровода (для постоянного и временного пользования).

Рабочая документация разрабатывается по согласованному с заказчиком графику с учетом установленной утвержденным проектом очередности строительства.

Для технически несложных объектов магистральных трубопроводов, строящихся по типовым или унифицированным проектам на основе утвержденных (одобренных) обоснований инвестиций в строительство, может разрабатываться рабочий проект в составе утвержденной части и рабочей документации. Стадийность исполнения проекта устанавливается заказчиком в задании на проектирование.

Таким образом, организация проектирования происходит в составе непрерывного инвестиционного процесса создания объекта трубопроводного транспорта с момента возникновения идеи (замысла) до ввода его в эксплуатацию. Новая концепция в организации проектных работ направлена на оптимизацию конечных результатов по созданию объекта и приближению этого процесса к международной практике.

Источник: studfile.net

Срок службы газопроводов при проектировании

При назначении срока эксплуатации газопроводов учитывается срок эксплуатации, указанный заказчиком в задании на проектирование.

При назначении срока эксплуатации газопровода в проектной документации следует указывать ссылки на нормативные документы, требования которых использовались при его назначении.

Срок эксплуатации газопровода может быть изменен проектировщиком, в случае если заданием на проектирование определен срок эксплуатации, отличный от указанного в 7.3 и 7.5 ГОСТ Р 58094-2018, а также, в случае, если срок эксплуатации газопровода, указанный в 7.3 и 7.5 ГОСТ Р 58094-2018, установить невозможно или нецелесообразно. При этом срок эксплуатации газопровода принимается на основании требований п.7.6. ГОСТ Р 58094-2018.

Требования к сроку службы подземного стального газопровода

Срок эксплуатации стальных подземных газопроводов, спроектированных в соответствии с ГОСТ Р 55472, ГОСТ Р 55474, СП 62.13330, СП 42-102 с применением методов защиты от коррозии по ГОСТ 9.602 и защитного покрытия по ГОСТ Р 55436 с учетом результатов обработки статистических данных по оценке минимального срока службы (приложение Б ГОСТ Р 58094-2018) назначается для нормальных условий эксплуатации по срокам службы защитного покрытия, но не менее 50 лет.

Определение срока эксплуатации защитного покрытия подземных газопроводов рекомендуется проводить по приложению В ГОСТ Р 58094-2018. Выше приведен калькулятор для расчета срок службы исходя из типа защитного покрытия газопровода.

Методика определения срока службы защитного покрытия подземных газопроводов при проектировании

Срок службы защитного покрытия подземных газопроводов определяется временем, в течение которого величина переходного сопротивления защитного покрытия снизится до предельного значения.

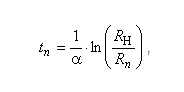

На стадии проектирования предельный срок службы защитного покрытия tn, год, оценивают по формуле

где RH— начальное значение переходного электрического сопротивления защитного покрытия на законченном строительством газопроводе, Ом·м 2 ; Rn — предельно допустимое значение переходного электрического сопротивления защитного покрытия газопровода, Ом·м 2 ; α — постоянная времени старения защитного покрытия, год -1 .

Начальное значение переходного электрического сопротивления RH в зависимости от типа и конструкции защитного покрытия определяют по ГОСТ 9.602 или данным изготовителя.

Предельно допустимое значение переходного электрического сопротивления защитного покрытия принимают по ГОСТ 9.602 или заданию на проектирование. Согласно ГОСТ 9.602 предельно допустимое значение переходного электрического сопротивления защитного покрытия для подземных газопроводов, эксплуатируемых более 40 лет, должно быть не менее 400 Ом·м.

Значение постоянной времени старения защитного покрытия α, год -1 , определяется типом защитного покрытия:

- для битумных и полимерных ленточных покрытий принимают 0,125 год -1 ;

- для покрытий, выполненных по ГОСТ Р 51164 , принимают 0,104 год -1 .

- для покрытий из экструдированного полиэтилена, выполненного по ГОСТ Р 55436 , принимают 0,084 год -1 .

Применение при расчете предельного срока службы защитного покрытия иных значений должно быть подтверждено результатами специальных исследований свойств защитного покрытия или данными изготовителя.

1 Согласно ГОСТ Р 55436 изготовитель гарантирует снижение переходного электрического сопротивления полиэтиленового покрытия не более, чем на 80% от начальной величины через 10 лет эксплуатации, на 87% — через 20 лет, на 95% — через 40 лет, что соответствует постоянной времени старения защитного покрытия 0,084 год.

2 Согласно ГОСТ Р 51164 сопротивление изоляции для всех видов покрытий не должно уменьшаться более чем в три раза через 10 лет и более чем в восемь раз через 20 лет эксплуатации, что соответствует постоянной времени старения защитного покрытия 0,105 год.

Требования к сроку службы надземного стального газопровода

Срок эксплуатации для стальных надземных газопроводов, спроектированных в соответствии с ГОСТ Р 55472, ГОСТ Р 55474, СП 62.13330, СП 42-102 и СП 131.13330 с применением защиты от атмосферной коррозии по СП 28.13330, назначается для нормальных условий эксплуатации не менее 50 лет.

Требования к сроку службы полиэтиленового газопровода

По действующим нормам расчет на прочность проектируемых полиэтиленовых газопроводов предусматривается исходя из величины минимальной длительной прочности MRS. Согласно ГОСТ Р 58121.1-2018 минимальная длительная прочность MRS , МПа (minimum required strength): Значение σLPL при 20°С для 50 лет, округленное до ближайшего нижнего значения ряда R10, когда σLPL менее 10 МПа, или до ближайшего нижнего значения ряда R20, когда σLPL равно или более 10 МПа.

На основание этого срок службы полиэтиленовых газопроводов можно принимать не менее 50,0 лет.

Литература.

- ГОСТ Р 58094-2018 «Системы газораспределительные. Сети газораспределения. Определение продолжительности эксплуатации стальных наружных газопроводов при проектировании»;

- ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии»;

- ГОСТ Р 58121.1-2018 «Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 1. Общие положения».

Примечание.

В комментарии приветствуются пожелания, замечания и рекомендации по улучшению программы.

Источник: gidrotgv.ru

Разработка календарного плана строительства участка магистрального трубопровода

Порядок разработки календарного плана строительства участка магистрального трубопровода

Магистральный трубопровод (в нефтегазовой отрасли) – это трубопровод, который предназначен для транспортировки товарной нефти и нефтепродуктов от месторождений, пунктов хранения и производства до мест потребления (нефтебазы, автозаправочные станции, пунктов налива и т.п.

Для разработки календарного плана строительства участка магистрального трубопровода исходными данными являются:

- Данные изысканий.

- Рабочие чертежи

- Рабочие сметы.

- Технологические карты монтажных и строительных работ.

- Директивные и нормативные сроки строительства.

Календарный план строительства – это организационно-технологическая модель строительства, где указываются все строительно-монтажные работы, которые должны выполняться в точно назначенные сроки и в определенной последовательности.

На основании исходных данных определяется перечень строительно-монтажных работ и их технологическая последовательность. Все предстоящие работы делят на несколько групп, в зависимости от их вида и периода выполнения. По рабочим чертежам рассчитывается объем всех видов работ.

В календарном плане строительства все численные показатели должны быть приведены в единицах, предусмотренных едиными нормами и расценками, а также строительными нормами и правилами.

После расчет объемов работ, определяются способы производства каждого вида работ в отдельности и выбираются механизмы, машины и оборудования для их производства. Мощность и тип машин, оборудования и механизмов подбираются исходя из условий и объема работ, способов их производства и их сроков. Главная цель данного этапа выбор более экономичного оборудования путем экономического сравнения нескольких вариантов. Далее определяется трудоемкость работ, которая выражается в человекоднях, а также машиносменах. При определении трудоемкости специальных монтажно-строительных работ (благоустройство, сантехнические, электромонтажные и другие) используют среднегодовую выработку по исполнителям.

Готовые работы на аналогичную тему

При определении трудоемкости неучтенных работ обычно берут 20 % от объема все строительно-монтажных работ. Таким же способом можно определить трудоемкость специальных работ, например, сантехнические – 8 %, электромонтажные до 7%, благоустройства до 5 %.

Следующим этапом разработки календарного плана строительства является установление сменности и технологической последовательность монтажно-строительных работ. Число смен в сутки зависит от объема работ и установленных сроков строительства. Для определения продолжительности каждого вида строительно-монтажных работ подбирают состав бригад и звеньев. Подбор состава строительных бригад должен учитывать полноту выполнения всех видов работ, а также не вызывать изменения в квалификации сотрудников и численности рабочих бригад.

Продолжительность рабочих смен зависит от трудоемкости и вида работ. Для определения продолжительности работ с использованием машин и оборудования пользуются формулой:

T = Tм / (К • n)

где, Тм – трудоемкость строительного процесса, где основным средством выполнения работ является машина или механизм; К – количество машин или механизмов; n – количество смен.

Если в процессе работы механизмы и машины не применяются, то формула выглядит следующим образом:

Т = Тч / (p • n)

где, Тч – трудоемкость процесса без применения машин и механизмов; р – количество рабочих; n – количество смен.

Последовательность строительно-монтажных работ зависит от уровня соблюдения технологии ведения работ и проектных решений, принятых ранее.

После составления календарного плана строительства участка магистрального трубопровода необходимо рассчитать следующие экономические показатели: общая продолжительность строительства, удельная трудоемкость монтажно-строительных работ, неравномерность движения сотрудников, выработка на один человеко-день в денежном эквиваленте.

Принципы разработки календарного плана строительства участка магистрального трубопровода

При разработке календарного плана строительства участка магистрального трубопровода стараются придерживаться четырех основных принципов:

- Календарный план строительства должен обеспечивать равномерное потребление ресурсов, в том числе и трудовых.

- Календарный план строительства не должен допускать превышения установленных директивных и нормативных сроков строительства.

- Календарный план строительства должен обеспечивать параллельно-поточное и совмещенное выполнение строительно-монтажных работ. При этом работы, не связанные между собой, планируются параллельно, а те, которые связаны – совмещено.

- Работы должны планироваться в строгой технологической последовательности и при соблюдении всех правил в области охраны труда и окружающей среды.

Нужны еще материалы по теме статьи?

Воспользуйся новым поиском!

Найди больше статей и в один клик создай свой список литературы по ГОСТу

Эксперт по предмету «Нефтегазовое дело» , преподавательский стаж — 5 лет

Автор24 — это сообщество учителей и преподавателей, к которым можно обратиться за помощью с выполнением учебных работ.

Источник: spravochnick.ru

Технические параметры газопроводных труб по ГОСТ

Под магистральным газопроводом понимается трубопровод, сконструированный для доставки газа из района месторождения или обработки к месту потребления, или система труб, связывающая между собой отдельные месторождения газа. Он относится к Единой системе газоснабжения России и является одним из ключевых элементов системы транспортировки газа.

Трубопровод, подсоединенный к магистральному газопроводу и предназначенный для передачи части газа к конкретным населенным пунктам или предприятиям, называется ответвлением.

По такому газопроводу может транспортироваться природный или попутный нефтяной углеводородный газ (из месторождений) или сжиженные углеводородные газы (из мест производства).

Магистральные трубопроводы могут быть:

- однониточными, т. е. с трубами равного диаметра на всей протяженности системы;

- многониточными, представляющими собой систему, где параллельно главной ветке расположены еще несколько;

- телескопическими т. е. на протяжении от головных сооружений до конечной газораспределительной станции диаметр труб меняется.

Диаметр труб газопровода составляет от 720 мм до 1420 мм. Пропускная способность газопровода равна 30–35 млрд куб. м газа в год.

По способу прокладки существуют системы:

Классификация газопроводов

- подземные (с расстоянием 0,8–1 м до главной пропускной трубы);

- надземные (т. е. трубы устанавливаются на опорах);

- наземные (т. е. в насыпных дамбах).

Если газ требуется доставить с мест подводной добычи на берег, то сооружаются подводные газопроводы.

За управление российскими магистральными газопроводными системами обычно отвечает государственная компания. Она обязана осуществлять проверку состояния труб, нанимать рабочих и следить за повышением их квалификации.

Виды труб для магистральных газопроводов

Трубы для газопроводов

делят на два типа в соответствии с материалом изготовления: пластиковые и стальные. И те и другие имеют свои преимущества. Так, изделия из полиэтилена являются довольно гибкими, что упрощает процесс устройства транспортной системы, и одновременно прочными, благодаря чему использовать их можно в местностях с суровым климатом. Еще одно положительное свойство подобных изделий заключается в устойчивости к агрессивным химическим веществам. Большим плюсом полиэтиленовых труб является их небольшой вес, упрощающий доставку и процесс монтажа трубопровода.

Стоит отметить и некоторые ограничения в использовании пластмассовой трубной продукции. Устройство газопроводов с высоким давлением из таких изделий в черте города не допускается. Также нельзя монтировать газотранспортную конструкцию в районах с повышенной сейсмической опасностью (более 6 баллов) и температурой окружающей среды ниже ‐45оС.

Стальные трубы для газопроводов

могут быть электросварными (чаще прямошовными) или бесшовными. Для устройства газопроводной системы всегда берутся трубы больших диаметров, варьирующихся в пределах 508‐1420 мм. Толщина стенок также может быть различной, и составляет от 7 до 48 мм.

Для производства изделий используются только качественные виды стали, например, низколегированные с повышенной прочностью или углеродистые. Как правило, трубы для магистральных газопроводов

диаметром до 500 мм производятся из низкоуглеродистых, либо из спокойных и полуспокойных углеродистых марок сталей. Для изготовления изделий, имеющих диаметр до 1020 мм, применяются спокойные и полуспокойные низколегированные стали. Трубы с наибольшим диаметром производятся из материала повышенной прочности, обработанного термически.

Основные сооружения, входящие в комплекс магистрального газопровода

Согласно СНиП, магистральный газопровод включает в себя трубопровод и все ответвления с диаметром труб не более 1420 мм. Избыточное давление передаваемого газа не должно превышать 10 МПа.

В состав газопроводного комплекса входят следующие объекты:

Состав сооружений магистрального газопровода

- газовая скважина со «шлейфом»;

- газосборный пункт;

- газопромысловый коллектор;

- очистительные сооружения;

- газокомпрессорная станция;

- магистральный газопровод;

- запорные устройства;

- переходная компрессорная станция;

- переходы;

- линия связи;

- запасной набор труб;

- вдольтрассовая дорога с подъездами;

- газораспределительные станции;

- отводы;

- защитные сооружения;

- лупинг;

- городские газовые сети.

Лупинг – это трубы, укладка которых осуществляется параллельно основному трубопроводу. Лупинги сооружаются, если нужно повысить производительность трубопровода. Их месторасположения не имеет значения.

Лупинг газопровода

Понятие магистрального газопровода

Для транспортировки газовых сред на дальние расстояния в больших объемах используется крупноформатный трубопровод. В конструкцию данного сооружения также могут входить элементы контрольно-регулирующих систем и ответвления, но основной магистральной частью остается центральная труба. В качестве материалов доставки может выступать не только газ, но также нефтепродукты, вода, химические составы и прочие технологические вещества, используемые в местах добычи или на станциях переработки нефте- и газопродуктов.

Иными словами, магистральный газопровод – это универсальная линия транспортировки газовых и жидкостных смесей до мест потребления. Что следует понимать под потребителями продуктов, обслуживаемыми магистральными трубопроводами? О прямом соединении с конечными потребителями наподобие коттеджных поселков или многоэтажных жилых домов с производственными объектами речь не идет. От непосредственной точки забора центральные сети отделяются пунктами промежуточной переработки сырья, распределительными станциями и, в крайнем случае, ответвлениями, которые и доставляют газ прямо до потребителя.

Производительность магистральных газопроводов

Газопроводы в России

Под производительностью газопровода понимается количество газа, которое транспортируется по его трубам за год.

Российские газопроводы отличаются по производительности. Значение зависит от топливно-энергетического баланса зоны, где панируется укладка труб. Из-за колебаний температуры в течение года используется разное количество газа, поэтому фактическая производительность обычно имеет меньшее значение, чем вычисленная.

Чтобы значительно повысить производительность магистрального трубопровода, на компрессорных станциях устанавливаются центробежные нагнетатели, работающие благодаря газовым турбинам или электрическим моторам.

Чтобы выбрать систему автоматического регулирования производительности трубопровода, нужно изучить неустановившиеся процессы в системах, которые отвечают за дальнюю передачу газа. Переходные процессы в газопроводах не должны проходить бесконтрольно. При установке системы автоматического контроля данные процессы, как правило, характеризуются затуханием.

При расчете процессов контроля магистральных газопроводных систем, необходимо принимать во внимание инерционные процессы, вызванные перемещением газового потока по трубам, и малоинерционные процессы, возникающие под влиянием масс динамических частей компрессионных установок.

Преимущества и недостатки газовых ПЭ-труб

Материалом изготовления труб для газопровода может быть не только полиэтилен, но и сталь или полипропилен, однако лидирующие позиции на рынке комплектующих для газопроводов занимают именно ПЭ-трубы.

Широкая популярность ПЭ-газопроводов обусловлена множеством достоинств полиэтиленовых труб:

- Долгий срок службы – не менее 50 лет: полиэтилен не разлагается в естественной среде, нейтрален ко многим химически активным веществам, вследствие чего не склонен к уменьшению внутреннего диаметра из-за образования отложений и не подвержен коррозии, устойчив к погодным изменениям.

- Надежность и безопасность: газонепроницаемые и прочные стенки труб не образуют протечек, гладкая внутренняя поверхность обеспечивает свободное движение газа, и в отличие от стальных труб полиэтиленовые не проводят электричество.

- Простота монтажа: трубы имеют небольшой вес, выпускаются в виде длинномеров, что в совокупности с их эластичностью, позволяет прокладывать газопроводы с минимальным количеством соединений, водо– и газонепроницаемость стенок позволяет обойтись без установки гидроизоляции, для работы не требуется защитное снаряжение и сложное оборудование.

- Экологичность: полиэтилен не выделяет в окружающую среду вредных веществ.

- Экономичность: полиэтиленовые газовые трубы имеют невысокую стоимость как самих труб, так и комплектующих, монтаж также не требует серьезных финансовых затрат.

Рекомендуем ознакомиться: Отсечной запорный клапан в трубопроводах

При всех достоинств трубы из полиэтилена не лишены недостатков:

- Под воздействием солнечного света структура полиэтилена постепенно разрушается.

- Интенсивных нагрузок этот материал не выдерживает, поэтому под дорогами и линиями коммуникаций ПЭ-трубы необходимо укладывать в металлический футляр, а в регионах с повышенной сейсмической активностью их использовать нельзя даже в комбинации с кожухом.

- Диапазон выдерживаемых температур невелик – от -15 до 40 градусов, что вкупе с неустойчивостью труб перед ультрафиолетом и интенсивными нагрузками требует укладывания газопровода на глубину около 1 метра.

Обратите внимание! Свойства полиэтиленовых труб не позволяют использовать их при монтаже наземных газовых коммуникаций.

Техника безопасности при эксплуатации магистрального газопровода

Соблюдайте правила техники безопасности на участках где происходит установка магистрального газопровода

Магистральный трубопровод – это потенциально опасное сооружение, использовать которое можно только в соответствии со специальными инструкциями, регламентирующими строительство и эксплуатацию магистральных газопроводов.

За работой газопровода обязаны следить промышленные организации, использующие его. Они также должны завести специальный паспорт в двух экземплярах. К ним прилагается схема, на которую нанесены все трубопроводные детали, указан их тип, фирма-производитель, материал, установленная арматура.

Периодичность обхода или облета всей территории сооружения устанавливается в зависимости от нормативов обслуживания. В случае стихийного бедствия, которое могло повредить трубы, должен быть проведен внеочередной осмотр. Обследование переходов трубопровода через автомобильные дороги проводится ежегодно.

Выбор материала для труб газоснабжения по нормам СП 62.13330

Для выбора материала труб газоснабжения следует руководствоваться требованиям раздела 4 СП 62.13330.2011 Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002.

Согласно п.4.1 СП 62.13330.2011 проектирование, строительство и реконструкцию сетей газораспределения и газопотребления рекомендуется осуществлять в соответствии со схемами газоснабжения, разработанными в составе федеральной, межрегиональных и региональных программ газификации субъектов РФ в целях обеспечения предусматриваемого этими программами уровня газификации жилищно-коммунального хозяйства, промышленных и иных организаций.

Строительство, реконструкцию сетей газораспределения рекомендуется осуществлять с применением преимущественно полимерных труб и соединительных деталей (например, из полиэтилена и его модификаций, полиамидов) и других сертифицированных материалов.

В сетях газораспределения и газопотребления безопасность использования газа рекомендуется обеспечивать применением технических средств и устройств.

Присоединение вновь построенных газопроводов к действующим газопроводам рекомендуется предусматривать без отключения потребителей газа.

Согласно п.4.3 СП 62.13330.2011 по рабочему давлению транспортируемого газа газопроводы подразделяют на газопроводы высокого давления категорий 1 и 2, среднего давления и низкого давления в соответствии с таблицей 1*.

Газопроводы из полиэтиленовых труб могут применяться для подземной прокладки при давлении природного газа до 0,6 МПа включительно внутри населенных пунктов, до 1,2 МПа включительно — по территории промышленной зоны и межпоселковые и до 0,005 МПа включительно — для паровой фазы СУГ.

Полиэтиленовые трубы и соединительные детали могут изготовляться по ГОСТ Р 50838 и ГОСТ Р 52779 соответственно или по техническим условиям из композиций полиэтилена, отвечающих требованиям этих стандартов. Характеристики труб, изготовленных по техническим условиям, должны соответствовать или быть более жесткими, чем предусмотрено ГОСТ Р 50838-2009 (таблица 3), а для соединительных деталей — чем предусмотрено ГОСТ Р 52779-2007 (таблица 5).

| Классификация газопроводов по давлению, категория | Вид транспортируемого газа | Рабочее давление в газопроводе, МПа | |||||

| Высокое | 1 | Природный | Св. | 0,6 | до | 1,2 | включ. |

| СУГ | Св. | 0,6 | « | 1,6 | « | ||

| 2 | Природный и СУГ | « | 0,3 | « | 0,6 | « | |

| Среднее | — | То же | « | 0,005 | « | 0,3 | « |

| Низкое | — | « | До | 0,005 | включ. | ||

Газопроводы из стальных труб и их соединительные детали могут применяться для наружной и внутренней прокладки для всех давлений для природного газа и до 1,6 МПа включительно — для СУГ.

Газопроводы из медных труб и их соединительные детали могут применяться для наружной и внутренней прокладки при низком давлении природного газа.

Для сетей газораспределения и газопотребления при соответствующем обосновании допускается применение труб и соединительных деталей из иных материалов, применение которых разрешено в установленном порядке.

Согласно п.5.2.4 СП 62.13330.2011 запрещено использовать полиэтиленовые трубы при:

Не допускается прокладка газопроводов из полиэтиленовых труб для транспортирования газов, содержащих ароматические и хлорированные углеводороды, а также газопроводов СУГ, за исключением паровой фазы низкого давления, и при температуре стенки газопроводов в условиях эксплуатации ниже минус 20 °С.

Примечание: СУГ — сжиженных углеводородных газов.

Классификация газопроводов по давлению

Согласно СНиП 2.05.06-85 по рабочему давлению в трубах газопроводы делятся на три группы:

Классификация магистральных газопроводов

- І класса – с уровнем давления в диапазоне между 2,5 МПа и 10 МПа;

- ІІ класса – уровень давления находится в промежутке от 1,2 МПа до 2,5 МПа;

- ІІІ класса – с низким давлением до 1,2 МПа.

Системы третьего класса не являются магистральными. К этой категории относятся внутрипромышленные, внутрицеховые, подводящие трубопроводы, а также внутридомовые и внешние газопроводы в городах, деревнях и других поселениях.

Разновидности газопроводных полиэтиленовых труб

Трубы из полиэтилена используют при прокладывании газо– и водопроводов, канализации, отопительных и оросительных систем. Различное назначение трубопроводов обуславливает использование изделий, имеющих разные технические характеристики.

К газопроводным трубам предъявляются самые жесткие требования, ведь даже незначительная утечка газа может быть смертельно опасна. Используемые для производства материалы должны выдерживать большие нагрузки: давление рабочей среды, растяжение и сжатие труб, воздействие агрессивных веществ.

Газовые трубы производят из полиэтилена низкого давления, а разновидности изделий зависят от марки этого материала: ПЭ-80 и ПЭ-100. Различаются трубы разных марок толщиной стенок и предельным рабочим давлением:

| Разновидность труб | толщина стенок, мм | рабочее давление, МПа |

| ПЭ-80 | 2-3 | 3-6 |

| ПЭ-100 | 3,5 | 8-12 |

Маркировка и технические характеристики

Трубы обеих разновидностей выпускают в виде отрезков по 13 м или мотков-бухт общей длиной 200, 500 и 700 м.

Для полиэтиленовых комплектующих, предназначенных для монтажа газопровода, существуют стандарты маркировки, позволяющей отличить эти изделия от труб, имеющих иное назначение, и узнать информацию о трубе даже по метровому отрезку.

Цветовая маркировка позволяет даже при беглом взгляде понять, из какого материала и для каких целей изготовлена труба. Газовые ПЭ-трубы окрашиваются в однородный желтый цвет или в черный с нанесением вдоль оси тонких прямых линий желтого или оранжевого цвета.

Рекомендуем ознакомиться: Как выбрать и установить компенсатор для большей надежности систем из полипропиленовых труб

Символьная маркировка наносится на каждом погонном метре трубы и содержит все необходимые сведения о ней.

Информацию, нанесенную на поверхность трубы, легко прочитать: первым идет название фирмы-производителя, следующими по порядку – технические характеристики, последними – дата изготовления, номера партии и бригады.

| Маркировка | расшифровка |

| ПЕ80 или ПЕ100 (возможны варианты в международных форматах “РЕ 80” и “РЕ 100”) | материал изготовления – полиэтилен соответствующей марки |

| ГАЗ | назначение – для монтажа газопровода |

| SDR в формате ХХ,Х | значение стандартного соотношения размеров – отношения внешнего диаметра трубы к толщине стенок (указывается не всегда) |

| числовое значение, например, 32х3,0 | первое число обозначает диаметр трубы, второе – толщину ее стенок, оба значения указываются в мм |

| ГОСТ Р 50838-2009 | стандарт качества труб для газопроводов |

| желтые осевые линии | для изготовления использован полиэтилен ПЭ-80 |

| оранжевые осевые линии | для изготовления использован полиэтилен ПЭ-100 |

Обозначение газопроводов

В России каждый газопровод должен быть обозначен специальным знаком. Установка знаков должна быть оформлена совместным актом землепользователя предприятия, использующего магистральный трубопровод.

Гост маркировка трубопроводов

Знаки входят в магистральный газопроводный комплекс и являются важной его частью. Они служат ориентиром для обнаружения трубопровода. Благодаря им во время работ в охранной зоне можно увидеть территорию, по которой проходят трубы. Знаки показывают, что предприятие действует по нормам магистральных трубопроводов.

На знаке содержатся предупреждения и информация о магистральном газопроводе. Он представляет собой столб с двумя плакатами.

На одном, расположенном перпендикулярно поверхности, находятся сведения о ширине охраняемой территории, месте и глубине залегания труб, дополнительные технические параметры. На втором написано расстояние в километрах по всей длине труб. Он предназначен для обнаружения газопровода с воздуха, поэтому расположен с небольшим наклоном (до 30 градусов).

Параметры газопровода

И размерные, и технико-эксплуатационные характеристики могут отличаться в зависимости от функционального назначения конкретной линии, точек забора и пунктов доставки, номинальной мощности и т. д. Тем не менее есть и стандарты, по которым работают крупные предприятия. Например, для магистральных газопроводов устанавливает следующие усредненные характеристики:

- Диаметр труб – от 720 до 1420 мм.

- Рабочее давление на контуре – от 5,4 до 7,5 МПа.

- Глубина залегания – 80-100 м.

- Материал изготовления трубы – нержавеющая сталь.

На таких рабочих параметрах функционирует газотранспортная сеть с пропускной способностью порядка 30-35 млрд м3. Мощности энергоснабжения для обслуживающих станций могут меняться в зависимости от участка эксплуатации. В среднем речь может идти о небольших показателях до 10-15 кВт.

Переходы газопроводов через воду

Магистральные газопроводы могут проходить над и под водой.

Подводные переходы располагаются перпендикулярно оси потока воды. При этом они находятся на расстоянии как минимум полуметра от отметки возможного размыва дна до поверхности трассы, от проектных отметок их должно отделять расстояние не менее одного метра.

Чтобы трубы не всплыли, во время строительства их закрепляют с помощью специальных грузов, заливают бетоном или засыпают минеральными материалами.

Участки переходов, проходящие через природные или искусственные препятствия, должны соответствовать нормам. Это гарантирует их безопасность и надежность в использовании.

Надземные переходы нужны там, где газопровод проходит через овраги, небольшие речки и т. д. Элементы, располагающиеся на поверхности, бывают следующих видов:

Газопровод через воду

- арочные;

- балочные;

- висячие.

Вид надземных элементов выбирается в зависимости от условий места, где прокладывается магистральный газопровод. Переходы арочного типа представляют собой жесткую конструкцию и, как правило, строятся там, где трубы проходят через каналы. Балочная конструкция представляет собой самонесущую трубу.

Висячие переходы делятся на вантовые, провисающие и гибкие. В вантовых переходах за закрепление трубопровода в необходимой позиции отвечают наклонные тросы. В переходах висячего типа газопровод ничем не удерживается и свободно прогибается под собственной массой. Гибкий переход – это конструкция, в которой трубы закреплены системой подвесок к одному или нескольким тросам.

Конструкция магистрального газопровода

Хотя со стороны данное сооружение напоминает обычный трубопровод, только в более крупном варианте, на деле разница существенна. Даже в простейшем исполнении магистральный трубопровод для газа содержит следующие конструкционные элементы:

- Непосредственно трубный контур, который напрямую сопрягается с ответвлениями, переходными узлами, запорной арматурой и т. д. Это и есть основная магистральная часть газопровода, в теле которой также выполняются подключения к станциям, управляющим пунктам и очистным сооружениям.

- Сборники конденсата и устройства для ввода технических смесей на основе метанола.

- Системы управления и аппаратура телемеханики.

- Средства обеспечения электрохимической антикоррозионной защиты.

- Линии электропередач и связи.

- Устройства для огнетушения.

- Резервуары для хранения газа и разгазирования.

- Служебные здания для эксплуатации трубопроводов на вверенных участках.

- Насосные и промежуточные перекачивающие станции.

- Амбары для хранения газа.

Компрессорные станции

Компрессорные станции нужны для поддержания уровня давления и транспортировки необходимого объема газа по трубопроводу. Там газ проходит очищение от посторонних веществ, осушение, повышение давления и охлаждение. Пройдя обработку, газ под определенным давлением попадает обратно в газопровод.

Компрессорные станции, наряду с газораспределительными станциями и пунктами, входят в комплекс наземных сооружений магистрального газопровода.

К району стройки компрессорные установки транспортируются в виде полностью готовых к сбору блоков. Они возводятся на расстоянии примерно 125 километров друг от друга.

В состав компрессорного комплекса входят:

Компрессорная станция магистральных газопроводов

- сама станция;

- ремонтно-эксплуатационный и служебно-эксплуатационные блоки;

- территория, на которой расположены пылеуловители;

- градирня;

- емкость для воды;

- масляное хозяйство;

- газоохлаждаемые устройства и др.

Рядом с компрессионной установкой обычно возводят жилой поселок.

Такие станции считаются отдельным видом техногенного влияния на природную среду. Исследования показали, что на территории компрессорных установок концентрация оксида азота в воздухе превышает максимально допустимый уровень.

Они также являются мощным источником шума. Ученые выяснили, что длительное воздействие шума от компрессорной станции становится причиной нарушений в человеческом организме, и, как следствие, вызывает различные болезни и может привести к потере трудоспособности. Кроме того, шум вынуждает животных и птиц уходить на новые места обитания, что приводит к их переуплотнению и уменьшению продуктивности охотничьих угодий.

Узел установки предохранительной системы

Изоляция для магистральных газопроводов

Особая часть работ по устройству газопровода, для которой также может разрабатываться отдельный проект. Главное требование к изоляции таких сооружений – стойкость перед коррозией и агрессивными веществами в составе почвы. Также покрытие должно быть сплошным, водонепроницаемым, прочным и термостойким. В практике строительства магистральных газопроводов чаще используются следующие виды изоляционных покрытий:

- Полиэтиленовые заводские полотна нанесения с порошковым покрытием и диэлектрическими свойствами.

- Покрытия на основе полиэтилена для трассовой укладки. Это широкая группа изоляторов, которые могут выполняться в ленточном виде или в составе с битумной смесью. Второй вариант отличается стойкостью к высоким температурам.

В некоторых случаях функции изоляторов для магистральных газопроводов могут выполнять и лакокрасочные материалы наподобие эпоксидной краски. Но такие решения допустимы только для контуров с наземной прокладкой, так как защитное покрытие этого типа будет требовать регулярного обновления.

Особенности сооружений

Особенности прокладки газопроводов в городах

Каркас здания станций представляет собой облегченную стальную конструкцию. Его крыша и стены выполнены из легких панелей с двумя или тремя слоями. Во втором варианте детали оснащены специальной рамкой-каркасом, которая с обеих сторон покрыта цинковыми, асбестоцементными или алюминиевыми листами.

Согласно уровню давления в коллекторах, станции могут функционировать по планам, включающим в себя от одного до трех установленных друг за другом нагнетателей, которые также могут быть соединены в группы из нескольких элементов.

Источник: gorgaznn.ru