3.3. Допуски передачи точек и осей по вертикали принимают по табл. 6 в зависимости от номинального расстояния Н между горизонтами.

3.4. Допуски створности точек принимают по табл. 6 в зависимости от номинальной длины L разбиваемой оси.

3.5. Допуски разбивки высотных отметок принимают по табл. 7 в зависимости от номинального расстояния Н между горизонтами.

Допуски передачи точек и осей по вертикали

и створности точек

Интервал номинального размера

Значение допуска для класса точности

Св. 2500 до 4000

Св. 4000 до 8000

3.6. Допуски передачи высотных отметок принимают по табл.7 в зависимости от номинального расстояния L до рассматриваемой высотной отметки.

3.7. Допуски перпендикулярности осей принимают по табл. 7 в зависимости от номинального расстояния L до рассматриваемой точки. При номинальном значении угла между осями, не равном 90°, допуски угла также принимают по табл. 7 в зависимости от номинального расстояния L до рассматриваемой точки.

Нормирование точности и допуски на размеры деталей + бонус

3.8. Допуски разбивочных работ по табл. 5-7 даны с учетом точности нанесения и закрепления соответствующих точек и осей.

Допуски разбивки и передачи высотных отметок

4. Точность строительных и монтажных работ

4.1. Точность геометрических параметров зданий, сооружений и их элементов, возводимых из мелкоразмерных, монолитных и сыпучих материалов, и точность выполнения земляных работ устанавливают в соответствии с разд. 2.

4.2. Точность установки элементов сборных зданий и сооружений характеризуют допусками совмещения и отклонениями от совмещения ориентиров (точек, линий, поверхностей) (черт. 11) и допусками симметричности и отклонениями от симметричности установки элементов (черт. 12).

4.3. Допуски совмещения ориентиров принимают по табл. 8 в зависимости от номинального расстояния L между ними.

4.4. Допуски симметричности установки элементов принимают по табл. 9 в зависимости от номинального значения геометрического параметра L.

4.5. Допуски строительных и монтажных работ в табл. 8 и 9 характеризуют точность установки элементов после проектного закрепления. Точность установки элементов при временном закреплении в зависимости от способа закрепления следует принимать на 1 — 2 класса выше.

Источник: www.stroyportal.ru

ГОСТ Р 58942-2020 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

СИСТЕМА ОБЕСПЕЧЕНИЯ ТОЧНОСТИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ В СТРОИТЕЛЬСТВЕ

Технологические допуски

Москва Стандартииформ 2020

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Центральный научно-исследовательский и проектно-экспериментальный институт промышленных зданий и сооружений — ЦНИИПромзданий» (АО «ЦНИИПромзданий»)

Читаем и создаем чертежи — Общие допуски

2 ВНЕСЕН Техническим комитетом по стандартизации ТК465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 июля 2020 г. Ns 425-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N9 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

7 Точность строительных и монтажных работ…………………………………………………………………………………..

Приложение А (рекомендуемое) Вид допусков и формулы для вычисления значения единицы допусков…………………………………………………………………………………………………12

Приложение Б (обязательное) Таблицы технологических допусков геометрических лараметров………13

ГОСТ Р 58942—2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМА ОБЕСПЕЧЕНИЯ ТОЧНОСТИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ В СТРОИТЕЛЬСТВЕ

System of ensuring geometrical parameters accuracy in construction. Manufacturing and assembling tolerances

Дата введения — 2021—01—01

1 Область применения

1.1 Настоящий стандарт распространяется на проектирование и строительство зданий и сооружений. а также на проектирование и изготовление строительных конструкций, деталей и изделий для них и устанавливает основные принципы регламентации, номенклатуру и значения технологических допусков геометрических параметров.

Стандарт не устанавливает допуски шероховатости поверхностей.

1.2 Требования настоящего стандарта должны соблюдаться во вновь разрабатываемых и пересматриваемых национальных стандартах и сводах правил на конкретные элементы и конструкции зданий и сооружений, в рабочих чертежах и технологической документации, устанавливающих точность:

* изготовления элементов из различных материалов;

«выполнения разбивочных работ при строительстве зданий и сооружений и монтаже технологи* ческого оборудования;

Примечание — При необходимости применения посадок строительных элементов из древесины и древесных материалов с отрицательными и нулевыми зазорами используют ПОСТ 6449.1 — ГОСТ 6449.5.

— выполнения строительных и монтажных работ.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6449.1 Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки

ГОСТ 6449.2 Изделия из древесины и древесных материалов. Допуски углов

ГОСТ 6449.3 Изделия из древесины и древесных материалов. Допуски формы и расположения поверхностей

ГОСТ 6449.4 Изделия из древесины и древесных материалов. Допуски расположения осей отверстий для крепежных деталей

ГОСТ 6449.5 Изделия из древесины и древесных материалов. Неуказанные предельные отклонения и допуски

ГОСТ 6636 Основные нормы взаимозаменяемости. Нормальные линейные размеры

ГОСТ 21760 Система обеспечения точности геометрических параметров в строительстве. Расчет точности

ГОСТ Р 56938 Система обеспечения точности геометрических параметров в строительстве. Основные положения

ГОСТ Р 58946 Система обеспечения точности геометрических параметров в строительстве. Статистический анализ точности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайге Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочшй стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 58938, а также следующие термины с соответствующими определениями:

3.1.1 прилегающая плоскость: Плоскость, соприкасающаяся с реальной поверхностью и расположенная вне изделия так. чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

3.1.2 прилегающая прямая: Прямая, соприкасающаяся с реальным профилем и расположенная вне изделия так. чтобы отклонение от нее наиболее удаленной точки реального профиля е пределах нормируемого участка имело минимальное значение.

створ: Вертикальная плоскость, проходящая через две данные точки.

(ГОСТ Р 22268—76. статья 150)_________________________________________________________

3.1.4 створность: Нахождение наблюдаемых точек в створе.

3.1.5 технологическое предельное отклонение: Предельное отклонение геометрического параметра. устанавливающее точность выполнения соответствующего технологического процесса или операции.

3.1.6 условная плоскость: Плоскость, принимаемая за начало отсчета отклонений и проходящая через заданные точки реальной поверхности или прилегающая к реальной поверхности.

3.1.7 условная прямая: Прямая, принимаемая за начало отсчета отклонений и проходящая через заданные точки реального профиля или прилегающая к реальному профилю.

В настоящем стандарте применены следующие обозначения:

х — геометрический параметр;

х, — действительное значение геометрического параметра х;

хе — поле допуска номинального значения геометрического параметра х*.

Дх — допуск на отклонение значения геометрического параметра х:

6х? — значение действительного отклонения геометрического параметра х;

бх^,.— нижнее предельное отклонение от номинального значения хмоы;

8xsup — верхнее предельное отклонение от номинального значения хмом; бх — предельное отклонение геометрического параметра х от середины поля допуска хе; Н — номинальное расстояние между горизонтами;

i — единица технологического допуска;

а.;— значение величины ряда линейного размера;

L — интервал технологического допуска геометрического параметра х;

К — коэффициент точности, устанавливающий число единиц технологического допуска для данного класса точности.

4 Общие положения

4.1 Значения технологических допусков изготовления элементов зданий и сооружений и выполнения разбивочных, строительных и монтажных работ принимают согласно ГОСТ Р 58938 и ГОСТ 21780 в пределах, установленных настоящим стандартом классов точности выполняемых процессов и one-раций и в зависимости от используемых средств технологического обеспечения и контроля точности.

На основе принятых значений технологических допусков устанавливают симметричные или несимметричные предельные отклонения, сумма абсолютных значений которых должна быть равна допуску.

4.2 Соответствие принимаемых технологических допусков и предельных отклонений геометрических параметров используемым средствам технологического обеспечения и контроля точности устанавливают на основе статистического анализа точности технологических процессов и операций согласно ГОСТ Р 58946.

4.3 Технологические допуски и предельные отклонения различных геометрических параметров здания, сооружения или их отдельного элемента, изделия, конструкции (далее — изделия) могут назначаться разных классов точности в зависимости от функциональных, конструктивных, технологических и экономических требований.

Если указанные требования не предъявляются, точность соответствующих параметров допускается не регламентировать.

4.4 При назначении технологических допусков и предельных отклонений геометрических параметров необходимо указывать методы (методики) и условия измерения этих параметров.

4.5 Границы интервалов номинальных размеров технологических допусков приведены в приложении А. при этом значения технологических допусков Лх. мм. вычисляют по формуле

где /—■ единица допуска, определяемая в зависимости от значения нормируемого геометрического параметра по формулам, приведенным в таблице А.1 приложения А. мм;

К — коэффициент точности, равный числу единиц технологического допуска для данного класса точности.

Примечание — Интервалы номинальных размеров технологических допусков приняты на основе рядов предпочтительных чисел, установленных ГОСТ 6636.

5 Точность изготовления изделий

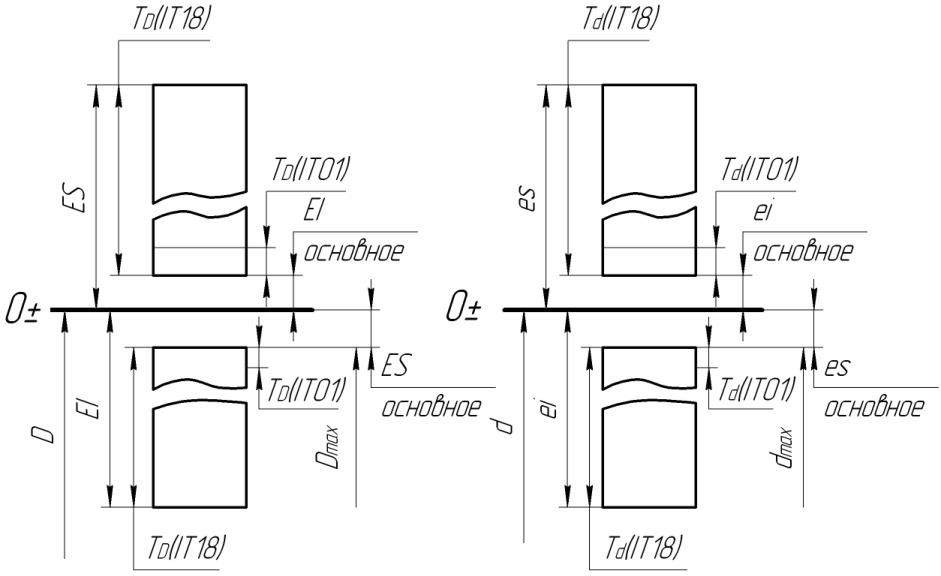

5.1 Точность изготовления изделий характеризуют допусками и предельными отклонениями их линейных размеров (рисунок 1), а также формы и взаимного положения поверхностей (рисунок 2).

Рисунок 1 — Допуск и отклонение от линейных размеров изделий

5.2 Допуски и предельные отклонения формы и взаимного положения поверхностей устанавливают. если требуется ограничить искажения формы изделий, не выявляемые при контроле точности линейных размеров.

5.2.1 Точность формы поверхностей призматических прямоугольных изделий характеризуют до-пусками прямолинейности и предельными отклонениями от прямолинейности (см. рисунок 2).

1 — условная (прилегающая) пряная. 2 — пряные, ограничивающие поле допуска. 3 — реальный профиль.

4 — условная (проходящая мере» крайние точки) прямая; А. Б — крайние точки реальной поверхности

Рисунок 2 — Допуск прямолинейности и отклонение от прямолинейности при измерениях не заданной длине (а) и на всей длине (6)

Примечание — При измерениях на заданной длине нижнее предельное отклонение от номинального значения бх^ = 0 и верхнее предельное отклонение от номинального значения 8xgup = Лх. а при измерениях на всей длине ох^ = Зх,,^, = 0.5 Дх.

5.2.2 Кроме того, точность формы поверхностей призматических прямоугольных изделий характеризуют допусками плоскостности и предельными отклонениями от плоскостности (рисунок 3).

Примечание — При измерениях от прилегающей плоскости нижнее предельное отклонение от номинального значения Зх^ = 0 и верхнее предельное отклонение от номинального хзчения 8xsup = Дх. а при измерениях от условной плоскости Зх^ = Зхшт> = 0.5 Дх.

5.2.3 Точность взаимного положения поверхностей призматических прямоугольных изделий характеризуют допусками перпендикулярности и предельными отклонениями от перпендикулярности (рисунок 4).

5.3Допуски линейных размеров изделий регламентируют точность их изготовления подлине, ширине. высоте, толщине или диаметру, точность размеров и положения выступов, выемок, отверстий, проемов, крепежных и соединительных деталей, а также точность положения наносимых на изделия ориентиров. Эти допуски следует принимать по таблице Б.1 приложения Б в зависимости от номинального размера L. точность которого нормируют.

5.4 Допуски прямолинейности следует принимать по таблице Б.2 приложения Б для рассматриваемых сечений изделия на всю длину изделия или на заданной длине в зависимости от номинального значения этого размера.

J — условная (прилагающая) плоскость: 2 — плоское™, ограничивающие поле допуска: 3 — реальная поверхность. 4 — условная (проходящая через три крайние точки) плоскость, А — Б — В — крайние точки реальной поверхности

Рисунок 3 — Допуск плоскостности и отклонение от плоскостности при измерениях от прилетающей плоскости (а) и от условной плоскости, проходящей через три крайние точки реальной поверхности (б)

5.5 Допуски плоскостности принимают по таблице Б.2 приложения Б для всей рассматриваемой поверхности изделия в зависимости от большего номинального размера L поверхности изделия.

5.6 Допуски перпендикулярности рассматриваемых поверхностей изделия принимают по таблице Б.З приложения Б в зависимости от меньшего номинального размера L поверхностей, перпендикулярность которых регламентируют, или заданной длины в сечении изделия.

Для крупноразмерных изделий перпендикулярность их поверхностей допускается регламентировать допусками равенства диагоналей, значения которых принимают по таблице Б.4 приложения Б в зависимости от большего номинального размера L поверхности, для которой назначают разность диагоналей.

5.7 Допусками прямолинейности, плоскостности и перпендикулярности поверхностей следует также регламентировать точность формы и взаимного положения отдельных поверхностей простых непризматических изделий.

5.8 Точность размеров, формы и взаимного положения поверхностей изделий, имеющих сложное очертание, регламентируют допусками линейных размеров, определяющих положение характерных точек этих изделий в принятой системе координат.

Рисунок 4 — Допуски перпендикулярности и отклонения от перпендикулярности при измерениях по заданной длине (а) и на всей длине (6)

6 Точность разбивочных работ

6.1 Точность разбивочных работ характеризуют:

• допусками и предельными отклонениями разбивки точек и осей в плане (рисунок 5);

* допусками и предельными отклонениями передачи точек и осей по вертикали (рисунок 6);

— допусками створности и предельными отклонениями от створности точек (рисунок 7):

• допусками и предельными отклонениями разбивки высотных отметок (рисунок 8);

* допусками и предельными отклонениями передачи высотных отметок (рисунок 9);

«допусками перпендикулярности и предельными отклонениями от перпендикулярности осей (рисунок 10).

t —• ориентир, принимаемый за начало отсчета: 2 — ориентир, устанавливаемый в результате раэбивсм

Рисунок 5 — Допуски и предельные отклонения разбивки точек и осей в плане

> — ориентир, принимаемый за начало отсчета. 2 — ориентир, устанавливаемый в результате передачи

Рисунок 6 — Допуски и предельные отклонения передачи точек и осей по вертикали

i — ориентир, принимаемый за начало отсчета. 2 — ориентир, устанавливаемый о результате разбивки

Рисунок 7 —Допуски створности и предельные отклонения от створности точек

Г — ориентир, принимаемый за начало отсчета: 2 —■ ориентир, устанавливаемый ■ результате раэбиеыт

Рисунок 8 — Допуски и предельные отклонения разбивки высотных отметок

t — ориентир, принимаемый за начало отсчета: 2 — ориентир, устанавливаемый в результате передачи

Рисунок 9 — Допуски и предельные отклонения передачи высотных отметок

6.2 Допуски разбивки точек и осей в плайе принимают по таблице Б.5 приложения Б в зависимости от номинального расстояния L. точность которого нормируют.

6.3 Допуски передачи точек и осей по вертикали принимают по таблице Б.6 приложения Б в зависимости от номинального расстояния Н между горизонтами.

6.4 Допуски створности точек принимают по таблице Б.6 приложения Б в зависимости от номинальной длины L разбиваемой оси.

6.5 Допуски разбивки высотных отметок принимают по таблице Б.7 приложения Б в зависимости от номинального расстояния Н между горизонтами.

6.6 Допуски передачи высотных отметок принимают по таблице Б.7 приложения Б 7 в зависимости от номинального расстояния L до рассматриваемой высотной отметки.

6.7 Допуски перпендикулярности осей принимают по таблице Б.7 приложения Б в зависимости от номинального расстояния L до рассматриваемой точки. При номинальном значении угла между осями, не равном 90 е . допуски угла также принимают по таблице Б.7 приложения Б в зависимости от номинального расстояния L до рассматриваемой точки.

J — ориентиры, определяющие положение оси а: 2 —■ ориентир, принимаемый за начало отсчета при разбивке оси Ь: 3 — ориентир, устанавливаемый при разбивке оси b

Рисунок 10 — Допуски перпендикулярности и предельные отклонения от перпендикулярности осей

6.8 Допуски разбивочных работ ло таблицам Б.5 — Б. 7 приложения Б даны с учетом точности на* несения и закрепления соответствующих точек и осей.

7 Точность строительных и монтажных работ

7.1 Точность геометрических параметров зданий, сооружений и их строительных изделий, воз* водимых из мелкоразмерных, монолитных и сыпучих материалов, и точность выполнения земляных работ устанавливают в соответствии с разделом 5.

7.2 Точность установки изделий сборных зданий и сооружений характеризуют допусками совме* щения и отклонениями от совмещения ориентиров (точек, линий, поверхностей) (рисунок 11) и допуска* ми симметричности и отклонениями от симметричности установки изделий (рисунок 12): где а. Ь — допуски симметричности устанавливаемого изделия.

7.3 Допуски совмещения ориентиров принимают по таблице Б.8 приложения Б в зависимости от номинального расстояния L между ними.

7.4 Допуски симметричности установки изделий принимают по таблице Б.9 приложения Б в зависимости от номинального значения геометрического параметра L.

7.5 Допуски строительных и монтажных работ в таблицах Б.8 и Б.9 приложения Б характеризуют точность установки элементов после проектного закрепления. Точность установки элементов при временном закреплении в зависимости от способа закрепления следует принимать на 1—2 класса выше.

> — ориентир, принимаемый $а начало отсчета. 2 — ориентир устанавливаемого имели»

Рисунок 11 — Допуски совмещения и предельные отклонения от точек линий совмещения ориентиров

7— установленное изделие. 2 — устанавлиеаеыое изделие

Рисунок 12 — Допуски симметричности и предельные отклонения точек поверхности от симметричности установки изделий

Источник: all-gosts.ru

Почему в строительных чертежах проектировщики не указывают допуски на размеры, хотя по ГОСТу это делать должны?

Основные ГОСТы в строительстве:

ГОСТ 21.501-93 СПДС. Правила выполнения архитектурно-строительных чертежей

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 23616-79 Контроль точности

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства

Создалась такая ситуация, я как ведущий инженер сопровождаю строительство по чужому проекту. В этом проекте заложены плиты по типовому проекту (утвержден Госстроем), которые нам поставляет завод-изготовитель. Эти плиты нас не устраивают по качеству (размеры не соблюдены, кривые, косые). Я посмотрел чертежи на эти плиты и оказалось, ни одного требования по качеству просто нет, отсутствуют допуска на размеры и т.д.

Вообще это обычная практика в строительстве не проставлять эти требования, хотя в машиностроении такая бы практика бы просто нонсенсом.

Откуда пошло в строительстве такое пренебрежение допусками? Качество строительства напрямую же от этого зависит. Не должен же прораб или простой рабочий выискивать СНиПы и строить в соответствии с ними. Его прямая же обязанность тупо строить в соответствии с чертежом, где проектировщик или конструктор в соответствии с теми же СНиПами проставил все требования.

На изготовление ЖБ изделий и соответственно на допуски из размеров так же есть документ.

Обязанность прораба не тупо строить, а умно строить.

Ну изготавливать ЖБ изделия должны же по чертежу, а не по документу, который где-то валяется. На то и работа инженера-проектировщика или конструктора, чтоб указывать требования для изготовления. Завод ЖБИ этих требований может никогда и не видел. это и не его задача. Звучит ваш аргумент не убедительно

>VVapan4ik

А на плиты из «типового проекта» есть серия или ГОСТ? Посмотрите эти документы, думаю ваши вопросы по качеству плит отпадут. В строительстве миллиметровой точности более чем достаточно.

Завод ЖБИ должен соответствовать по уровню возможностей, тому, чего он делает. В понятие возможностей входит квалификация работников, обеспеченность нормативной базой, осведедомленность в новинках в свой области, наличие системы качества, наличие лабораторий и интструментария и т.д.

Все и вся на чертеже НЕВОЗМОЖНО показать. Информативность чертежа регламентируется нормами.

Есть такое выражение, например,:». если иное не указано. »

Выложите пожалуйста чертеж, посмотрим, насколько ваша жалоба обоснована.

требования к изготовлению жбк и допуски обычно есть в техническом описании (или технических требованиях). если на заводе жби потеряли половину документации — это не освобождает их от соблюдения показателей качества

VVapan4ik, а какое у вас образование если не секрет?

Вам сертификат дали вместе с плитами? в соответствии с каким документом они выпущены? там и ищите откуда ноги растут. там если не написано четко, то написано какому документу соответствовать должно. Все это должно быть написано. Такие дела должен прораб а не вы решать: входной контроль на что? А для вас как типа технадзора есть СНиП 3.03.01 — там все допуски и указаны. А вот если допуски жестче чем там (в снипе) в проекте следует указаь типа лифты итальянские допуски на шахту +30 на 40 этажей . Вроде так! поправьте меня гуру!

Господа, документация на плиты есть и она в прекрасном состоянии, если бы там было написаны требования, не вопрос, а их нет, о том и речь, не умничайте. С типовым проектом можете сами ознакомиться в «Норме» к примеру Серия 3.017-3 Железобетонные элементы оград. Рабочие чертежи.

http://content.foto.mail.ru/mail/ata-x/122/s-123.bmp

И вообще, вопрос был в другом, почему допуски в СПДС не ставят и требование ГОСТ не выполняют?

Потому что в машиностроитьных чертежах допуски рассчитываются и могут быть разными +/- и это существенно, как обработать деталь, и когда ее не надо обрабатывать должным образом — не надо. В строительстве все конструкции и узлы типизированны и допуски установлены отдельно. Хотя и в строительных допуски при необходимости указывать тоже можно в КМД

1. Просто из опыта технадзора

практически на все конструкции есть в соответствующих ГОСТах и СНиПах допуски,

поэтому его указание в чертежах не так уж важно.

2. По большому счету раз уж Вы технадзор, то ваша обязанность выполнять приемочный контроль

(т.е. взять рулетку в руки выполнить измерение и определить отклонение)

Если Вас что-то не устраивает, то в первую очередь пишите замечание

в журнал производства работ и предписание на устранение (если это у вас записано в контракте).

Ежели не реагируют, то письмо в два адреса: на заказчика и на подрядчика. В принципе этого всегда хватало.

Только в своих претензиях необходимо ссылаться на конкретные стандарты или листы проекта

иначе вас скорей всего проигнорируют (а по-простому пошлют).

P.S. На любом ЖБИ есть лаборатория и конкретные лица не просто

знающие требования, а и отвечающие за них. И если Вы действительно

аргументированно докажите, что ЖБИ лоханулись то им мало не покажется

Дорогой ETCartman, вы видимо ГОСТы не знаете. Есть ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски. Этот ГОСТ как раз и разрабатывался, чтоб в строительстве применялся. В ГОСТе 21.501-93 по оформлению СПДС четко сказано, допуски должны быть, и есть ссылка на этот ГОСТ.

АС_В ЖБИ тут не при чем, они по типовому проекту же плиты делают, а в нем не указаны требования к точности изготовления плит. Да, опосредованно можно найти соответствующий СНиП, к примеру 3.03.01-87 Несущие и ограждающие конструкции. Но этот СНиП о приемке в частности ж/б изделий. следовательно он опосредованный. Документом же должен являться чертеж, в частности для ЖБИ, а не какой-то там СНиП, который они могут и ни разу и не видеть. и не обязаны. КД же должно СНиПу соответствовать, а не СНиП КД.

Основные ГОСТы в строительстве:

ГОСТ 21.501-93 СПДС. Правила выполнения архитектурно-строительных чертежей

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 23616-79 Контроль точности

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства

Интересно, по какому критерию Вы решили , что из нескольких десятков «строительных» ГОСТов именно эти 4 — основные?

А вобще рекомендую изучить два документа:

1)Пословицу о нежелательности посещения чужих монастырей со своим уставом.

2)ГОСТ 2.307-68 «Нанесение размеров и предельных отклонений»

1.15. . На строительных чертежах предельные отклонения размеров указывают только в случаях, предусмотренных в соответствующих документах, утвержденных в установленном порядке.

Источник: forum.dwg.ru

Система допусков в строительстве

1. Лекция 4 Система допусков в строительстве

2. 1. Система допусков в строительстве

Наибольшие допустимые отклонения размеров сборных строительных

конструкций, устанавливаемые в зависимости от требований к точности и

взаимозаменяемости их элементов.

В массовом индустриальном строительстве необходимо обеспечить

беспрепятственную сборку конструкций из большого числа отдельных элементов.

Для этого однотипные элементы сборных конструкций должны быть

взаимозаменяемыми, т. е. обладать свойством занимать при сборке проектное

положение без доводки или подгонки по месту. Взаимозаменяемость элементов

при монтаже может быть достигнута путем координации взаимосвязанных

размерных

отклонений,

сопутствующих

технологическим

процессам

изготовительных, разбивочных и установочных работ. При этом решающее

значение имеет точность размеров не одного элемента, а партии элементов. Эта

точность может быть оценена максимальными, и минимальными предельными

размерами однотипных элементов.

Закономерность распределения случайных погрешностей, сопутствующих

технологическим процессам индустриального строительства, для практических

расчетов может считаться близкой к закону нормального распределения,

графическим выражением которого является кривая Гаусса. Текущая абсцисса х

данного распределения соответствует численным знакам кривой, характеризует

смещение центра группировки наиболее часто встречающихся отклонений

(типичного отклонения) от нулевой линии (начала координат).

Различают

производственные

и

конструкционные

допуски.

Производственные допуски устанавливаются на основе статистического анализа

действительной точности технологических процессов производства. Такой метод

установления допусков называется технологическим.

Конструкционные допуски устанавливаются расчетом точности на

основании предъявляемых к конструкции проектных требований с учетом

технологических возможностей предполагаемой производственной базы и

служат основанием для определения точности проектируемых технологических

процессов. Такой метод установления допусков называется принудительным.

2. Технологические допуски

Значения технологических допусков изготовления элементов зданий и

сооружений и выполнения разбивочных, строительных и монтажных работ

принимают согласно ГОСТ 21778 и ГОСТ 21780 в пределах установленных

настоящим стандартом классов точности выполняемых процессов и операций и в

зависимости от используемых средств технологического обеспечения и контроля

точности.

На основе принятых значений технологических допусков устанавливают

симметричные или несимметричные предельные отклонения, сумма

абсолютных значений которых должна быть равна допуску.

Технологические допуски и предельные отклонения различных

геометрических параметров здания, сооружения или их отдельного элемента

должны, как правило, назначаться разных классов точности в зависимости от

функциональных,

конструктивных,

технологических

и

экономических

требований.

6. 2.1 Точность изготовления элементов

Точность изготовления элементов характеризуется допусками и

предельными отклонениями их линейных размеров (черт. 1), а также

формами и взаимными положениями поверхностей, допусками

прямолинейностей и предельными отклонениями от прямолинейности

(черт. 2), допусками плоскостности и предельными отклонения от

плоскостности (черт. 3), характеризуется допусками перпендикулярности

и предельными отклонениями от перпендикулярности (черт. 4).

7. Допуск и отклонение от линейных размеров элементов

8. Допуск прямолинейности и отклонение от прямолинейности

9. Допуск плоскостности и отклонение от плоскостности

а)

а — допуск плоскостности и отклонение

от плоскостности при измерениях

от прилегающей плоскости;

б — то же, при измерениях от условной

плоскости,проходящей через три крайние

точки реальной поверхности;

1 — условная (прилегающая) плоскость;

2 — плоскости, ограничивающие поле

допуска;

3 — реальная поверхность;

4 — условная (проходящая через три крайние

точки) плоскость.

б)

Черт. 3

10. Допуски перпендикулярности и отклонения от перпендикулярности

а)

б)

Черт. 4

а — допуск и отклонения при измерениях на заданной длине;

б — то же, при измерениях на всей длине; 1 — условная (прилегающая) плоскость;

2 — реальная поверхность; 3 — условная (проходящая через крайние точки) плоскость

Таблица 2 — Допуски прямолинейности, мм

Интервал

номинального

размера L

До 1000

Св. 1000 до 1600

Значение допуска для класса точности

1

2,0

2,4

2

3

4

3

5

6

4

8

10

5

12

16

6

20

24

“

1600 “

2500

3,0

5

8

12

20

30

“

2500 “

4000

4,0

6

10

16

24

40

“

4000 “

8000

5,0

8

12

20

30

50

“

8000 “ 16000

6,0

10

16

24

40

60

“ 16000 “ 25000

8,0

12

20

30

50

80

“ 25000 “ 40000

10,0

16

24

40

60

100

“ 40000 “ 60000

12,0

20

30

50

80

120

Значения К

0,25

0,4

0,6

1,0

1,6

2,5

Допуски плоскостности принимают по табл. 2 для всей рассматриваемой поверхности

элемента в зависимости от большего номинального размера L поверхности элемента.

Таблица 3 — Допуски перпендикулярности, мм

Интервал

Значение допуска для класса точности

номинального

размера L

До 250

1

2

3

4

5

6

7

8

9

0,5

0,8

1,2

2,0

3

5

8

12

20

Св. 250 до 500

0,6

1,0

1,6

2,4

4

6

10

16

24

“

500 “

1000

0,8

1,2

2,0

3,0

5

8

12

20

30

“ 1000 “

1600

1,0

1,6

2,4

4,0

6

10

16

24

40

“ 1600 “

2500

1,2

2,0

3,0

5,0

8

12

20

30

50

“ 2500 “

4000

1,6

2,4

4,0

6,0

10

16

24

40

60

0,16

0,25

0,4

0,6

1,0

1,6

2,5

4,0

6,0

Значения К

Для крупноразмерных элементов перпендикулярность их поверхностей допускается

регламентировать допусками равенства диагоналей, значения которых принимают

по табл. 4 в зависимости от большего номинального размера L поверхности, для

которой назначают разность диагоналей.

Таблица 4 — Допуски равенства диагоналей, мм

Интервал

номинального

размера L

Значение допуска для класса точности

1

2

3

4

5

6

До 4000

4

6

10

16

24

40

Св. 4000 до 8000

5

8

12

20

30

50

“

8000 “ 16000

6

10

16

24

40

60

“

16000 “ 25000

8

12

20

30

50

80

“

25000 “ 40000

10

16

24

40

60

100

“

40000 “ 60000

12

20

30

50

80

120

0,25

0,4

0,6

1,0

1,6

2,5

Значения К

2.2 Точность разбивочных работ

Точность разбивочных работ характеризуется допусками и предельными

отклонениями разбивки точек и осей в плане (черт. 5), допусками и

отклонениями передачи точек и осей по вертикали (черт. 6), допусками

створности и предельными отклонениями от створности точек (черт. 7),

допусками и предельными отклонениями разбивки высотных отметок (черт.

8), допусками передачи высотных отметок (черт. 9), а также допусками

перпендикулярности и предельными отклонениями от перпендикулярности

осей (черт. 10).

Допуск и отклонение разбивки точек и осей в плане

Черт. 5

1 — ориентир, принимаемый за начало отсчета;

2 — ориентир, устанавливаемый в результате разбивки

Допуск и отклонение передачи точек и осей по вертикали

1 — ориентир, принимаемый за начало

отсчета;

2 — ориентир, устанавливаемый в результате

передачи

Черт. 6

Допуск створности и отклонение от створности точек

1 — ориентир, принимаемый за начало

отсчета;

2 — ориентир, устанавливаемый в

результате разбивки

Черт. 7

Допуск и отклонение разбивки высотных отметок

1 — ориентир, принимаемый за начало

отсчета;

2 — ориентир, устанавливаемый в результате

разбивки

Черт. 8

Допуск и отклонение передачи высотных отметок

Черт. 9

1 — ориентир, принимаемый за начало отсчета;

2 — ориентир, устанавливаемый в результате передачи

Допуск перпендикулярности и отклонение от

перпендикулярности осей

1 — ориентиры, определяющие

положение оси а;

2 — ориентир, принимаемый за

начало отсчета при разбивке оси б;

3 — ориентир, устанавливаемый при

разбивке оси б

Черт. 10

Таблица 5 — Допуски разбивки точек и осей в плане, мм

Интервал

номинального

размера L

Значение допуска для класса точности

До 2500

Св. 2500 до 4000

“

4000 “ 8000

“

8000 “ 16000

“ 16000 “ 25000

“ 25000 “ 40000

“ 40000 “ 60000

“ 60000 “ 100000

“ 100000 “ 160000

1

0,6

1,0

1,6

2,4

4,0

6,0

10,0

16,0

24,0

2

1,0

1,6

2,4

4,0

6,0

10,0

16,0

24,0

40,0

3

1,6

2,4

4,0

6,0

10,0

16,0

24,0

40,0

60,0

4

2,4

4,0

6,0

10,0

16,0

24,0

40,0

60,0

100,0

5

4

6

10

16

24

40

60

100

160

6

6

10

16

24

40

60

100

160

—

Значения К

0,25

0,4

0,6

1,0

1,6

2,5

Таблица 6 — Допуски передачи точек и осей по вертикали и

створности точек

Интервал номинального размера

H

До 2500

Св. 2500 до 4000

L

До 4000

Св. 4000 до 8000

“

4000 “

8000

»

“

8000 “

Значение допуска для класса точности

1

—

2

0,6

3

0,6

1,0

4

1,0

1,6

5

1,6

2,4

6

2,4

4,0

8000 » 16000

0,6

1,0

1,6

2,4

4,0

6,0

16000

“ 16000 “ 25000

1,0

1,6

2,4

4,0

6,0

10,0

“ 16000 “

25000

“ 25000 “ 40000

1,6

2,4

4,0

6,0

10,0

16,0

“ 25000 “

40000

“ 40000 “ 60000

2,4

4,0

6,0

10,0

16,0

24,0

“ 40000 “

60000

“ 60000 “ 100000

4,0

6,0

10,0

16,0

24,0

40,0

“ 60000 “ 100000

“ 100000 “ 160000

6,0

10,0

16,0

24,0

40,0

60,0

“ 100000 “ 160000

—

10,0

16,0

24,0

40,0

60,0

—

0,25

0,4

0,6

1,0

1,6

2,5

Значения К

Таблица 7 — Допуски разбивки и передачи высотных отметок,

мм

Интервал номинального размера

Значение допуска для класса точности

H

L

До 2500

До 8000

Св. 2500 до 4000 Св. 8000 до 16000

1

0,6

2

0,6

1,0

3

1,0

1,6

4

1,6

2,4

5

2,4

4,0

6

4

6

“

4000 “

8000 “ 16000 “

25000

1,0

1,6

2,4

4,0

6,0

10

“

8000 “

16000 “ 25000 “

40000

1,6

2,4

4,0

6,0

10,0

16

“ 16000 “

25000 “ 40000 “

60000

2,4

4,0

6,0

10,0

16,0

24

“ 25000 “

40000 “ 60000 “ 100000

4,0

6,0

10,0

16,0

24,0

40

“ 40000 “

60000 “ 100000 “ 160000

6,0

10,0

16,0

24,0

40,0

60

“ 60000 “ 100000

—

10,0

16,0

24,0

40,0

60,0

100

“ 100000 “ 160000

—

16,0

24,0

40,0

60,0

100,0

160

0,25

0,4

0,6

1,0

1,6

2,5

Значения К

2.3 ТОЧНОСТЬ СТРОИТЕЛЬНЫХ И МОНТАЖНЫХ РАБОТ

Точность

сооружений

отклонениями

поверхностей)

отклонениями

12).

установки элементов сборных зданий и

характеризуют допусками совмещения и

от совмещения ориентиров (точек, линий,

(черт. 11), допусками

симметричности и

от симметричности установки элементов (черт.

Допуски совмещения и отклонение от совмещения

ориентиров

1 — ориентир, принимаемый за

начало отсчета;

2 — ориентир устанавливаемого

элемента

Черт. 11

Допуски симметричности и отклонениеот симметричности

установки элементов

Черт. 12

1 — установленный элемент;

2 — устанавливаемый элемент

Таблица 8 — Допуски совмещения ориентиров, мм

Интервал номинального Значение допуска для класса точности

размера L

До 120

Св. 120 до 250

“

250 “

500

“

500 “ 1000

“ 1000 “ 1600

“ 1600 “ 2500

“ 2500 “ 4000

“ 4000 “ 8000

“ 8000 “ 16000

“ 16000 “ 25000

“ 25000 “ 40000

“ 40000 “ 60000

Значения К

1

1,6

2,0

2,4

3,0

4,0

5,0

6,0

8,0

10,0

12,0

16,0

20,0

0,25

2

2,4

3,0

4,0

5,0

6,0

8,0

10,0

12,0

16,0

20,0

24,0

30,0

0,4

3

4

5

6

8

10

12

16

20

24

30

40

50

0,6

4

6

8

10

12

16

20

24

30

40

50

60

80

1,0

5

10

12

16

20

24

30

40

50

60

80

100

120

1,6

6

16

20

24

30

40

50

60

80

100

120

160

200

2,5

Таблица 9 — Допуски симметричности установки, мм

Интервал

номинального размера

L

Значение допуска для класса

точности

До 2500

Св. 2500 до 4000

1

2,0

2,4

2

3

4

3

5

6

4

8

10

5

12

16

6

20

24

“

4000 “

8000

3,0

5

8

12

20

30

“

8000 “

16000

4,0

6

10

16

24

40

“ 16000 “

25000

5,0

8

12

20

30

50

“ 25000 “

40000

6,0

10

16

24

40

60

“ 40000 “

60000

8,0

12

20

30

50

80

0,25

0,4

0,6

1,0

1,6

2,5

Значения К

Допуски строительных и

монтажных работ в табл. 8

и 9 характеризуют точность

установки элементов после

проектного закрепления.

Точность установки

элементов при временном

закреплении в зависимости

от способа закрепления

следует принимать на 1 — 2

класса выше.

Таблица 10 — Вид допусков и формулы для вычисления

значения единицы допуска

Харак. техн. процесса

Изготовление

Разбивка

Вид допуска геометрического

параметра

Допуск линейного размера

Допуск прямолинейности

Допуск плоскостности

Допуск перпендикулярности

Допуск равенства диагоналей

Допуск разбивки точек и осей по

вертикали

Допуск передачи точек и осей по

вертикали

Допуск створности точек

Формула для вычисления, мм

Знач.

1,0

1,0

1,0

0,6

1,0

0,4

0,25

Продолжение табл. 10

Допуск разбивки высотных

отметок

Допуск передачи высотных отметок

Допуск перпендикулярности осей

Установка (монтаж) Допуск совмещения ориентиров

0,6

0,25

0,4

1,6

Допуск симметричности установки

0,6

3.1.1. Допуски расстояния между элементами или характерными участками:

зазора

Эксплуатационные

требования.

Эстетическое восприятие

пролета

высоты

Размещение в пролете

элементов с заданными

размерами (связи,

перегородки, оборудование,

встроенная мебель и т.д.), в

том числе подъемнотранспортного оборудования

Размещение по высоте

элементов с заданными

размерами, в том числе

подъемно- транспортного

оборудования.

Эксплуатационные

требования

ширины опирания

3.2 Допуски формы

3.2.1. Допуски формы профиля:

прямолинейности

Прочность (устойчивость)

элемента.

Эксплуатационные

требования.

Эстетическое восприятие

формы заданного

профиля

Эксплуатационные требования.

Эстетическое восприятие

3.2.2. Допуск формы поверхности:

плоскостности

Прочность (устойчивость)

элемента.

Эксплуатационные

требования.

Эстетическое восприятие.

Прочность (устойчивость)

сжатого элемента.

Эксплуатационные требования.

Эстетическое восприятие

формы заданной

поверхности

3.3 Допуски положения

3.3.1. Допуски взаимного положения элементов:

совпадения осей (соосности)

Эксплуатационные

требования.

Эстетическое восприятие

совпадения поверхностей

То же

перпендику- лярности

поверхностей

Эксплуатационные

требования.

Эстетическое восприятие

заданного угла между

поверхностями

Эксплуатационные

требования.

3.3.2. Допуски положения элементов в пространстве:

вертикальности

Прочность (устойчивость)

элемента.

Эксплуатационные требования.

Эстетическое восприятие

горизонтальности

заданного наклона

Эксплуатационные требования.

Эстетическое восприятие

Эксплуатационные

требования.

Источник: ppt-online.org

Система допусков на линейные размеры

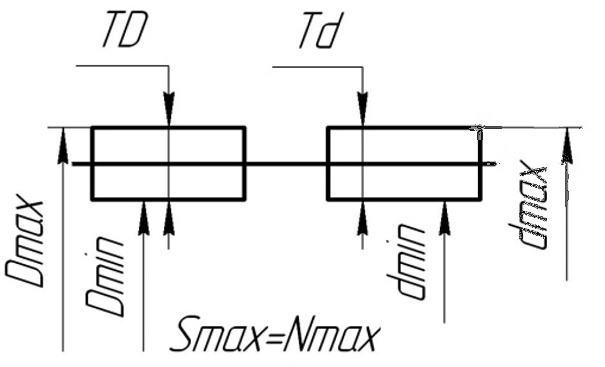

Основные термины и определения, относящиеся к системе допусков на линейные размеры, установлены в стандарте ГОСТ 25346-2013 (ISO 286-1: 2010).

Размерный элемент – геометрическая форма, определяемая линейным или угловым размером. Размерными элементами могут быть цилиндр, сфера, две параллельные плоскости, конус, призма.

Номинальный размер (D, d) – это размер геометрического элемента идеальной формы, определенной чертежом. Номинальный размер используют для расчета предельных размеров.

Реальная поверхность детали – совокупность физически существующих геометрических элементов, которые отделяют всю деталь от окружающей среды.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Эти размеры имеют название – верхний предельный размер (Dmax, dmax) и нижний предельный размер (Dmin, dmin). Предельные размеры могут быть больше или меньше номинального размера, один из предельных размеров может быть равен номинальному.

Предельное отклонение – алгебраическая разность между одним из предельных размеров и номинальным.

Верхнее предельное отклонение:

для отверстия: ES = Dmax − D, (1)

для вала: es = dmax − d. (2)

Нижнее предельное отклонение:

для отверстия: EI = Dmin − D, (3)

для вала: ei = dmin − d. (4)

Допуск – это разность между верхним и нижним предельными размерами или между верхним и нижним предельными отклонениями:

TD = Dmax– Dmin = ES − EI, (5)

Td = dmax – dmin = es – ei. (6)

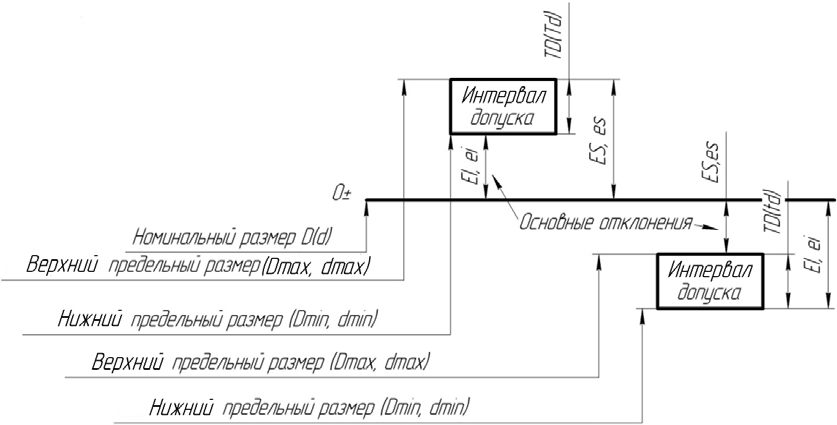

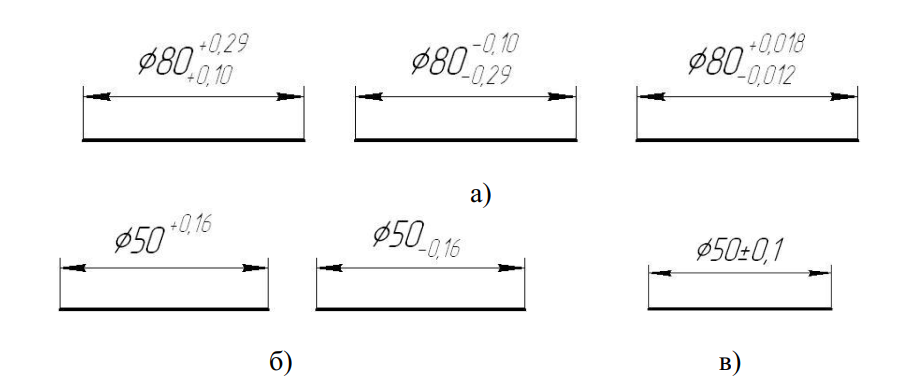

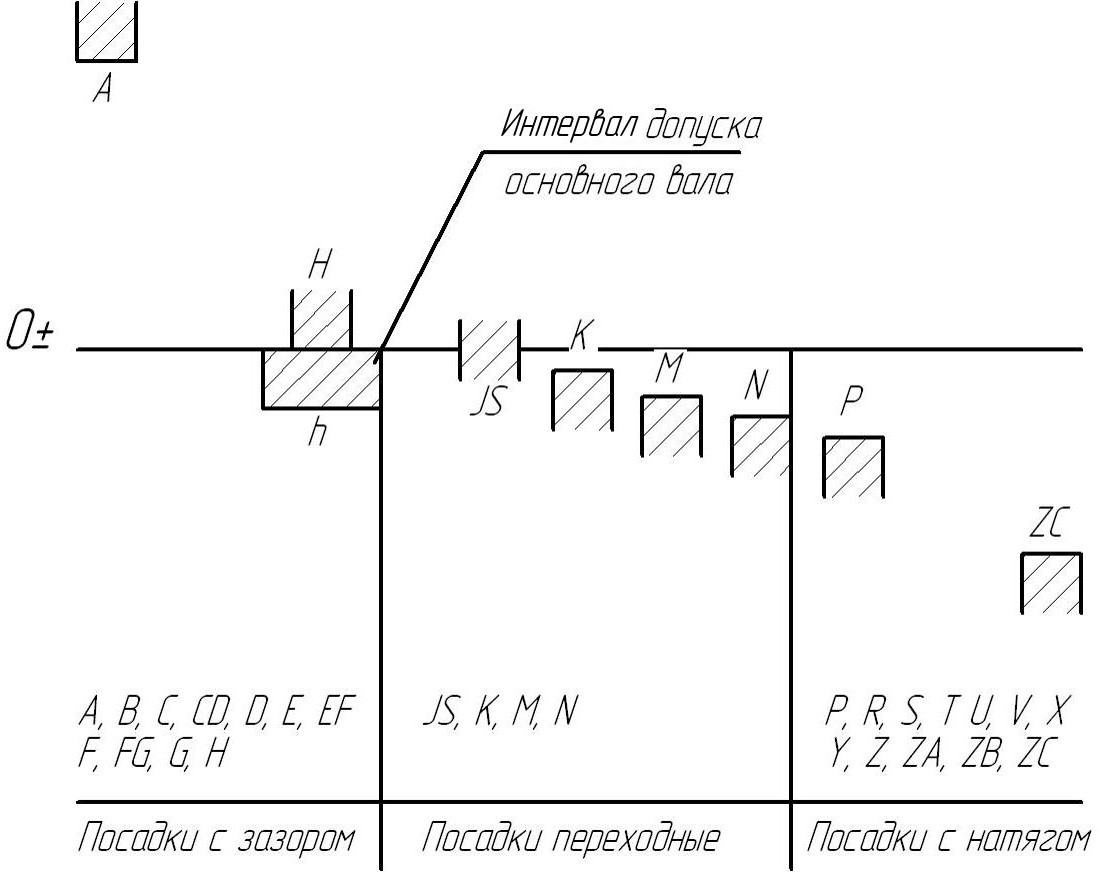

Интервал допуска – совокупность значений размера между пределами допуска, включая эти пределы. Он определяется значением допуска и его расположением относительно номинального размера. Пределы допуска могут располагаться по одну или по обе стороны относительно номинального размера. На графическом изображении интервалов допусков (рис. 1) номинальному размеру соответствует нулевая линия, которая обычно располагается горизонтально.

Рисунок 1 – Графическое изображение интервалов допусков

Основное отклонение – предельное отклонение, определяющее расположение интервала допуска относительно номинального размера. Основным является то из предельных отклонений, которое соответствует предельному размеру, ближайшему к номинальному (рис. 1).

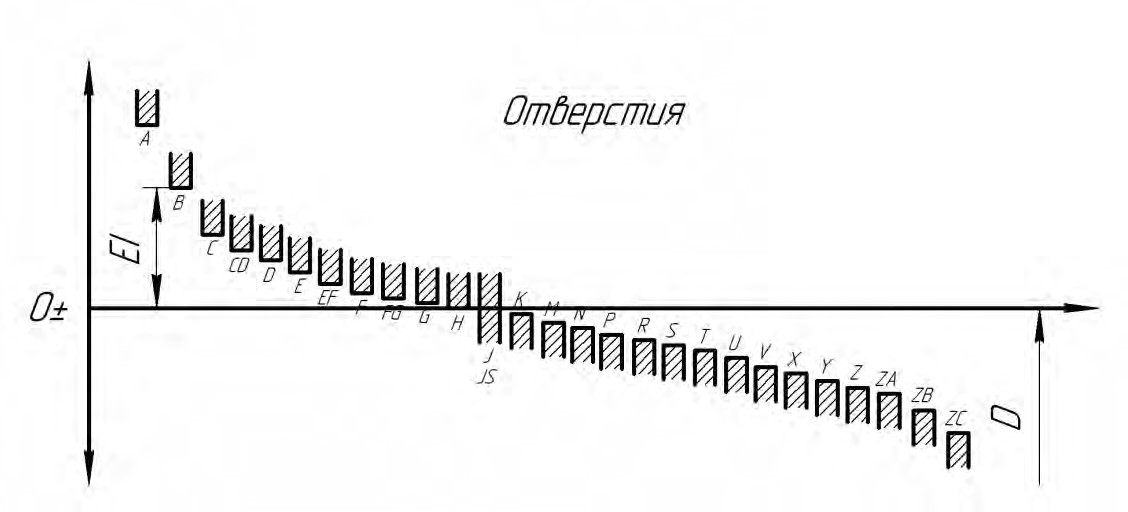

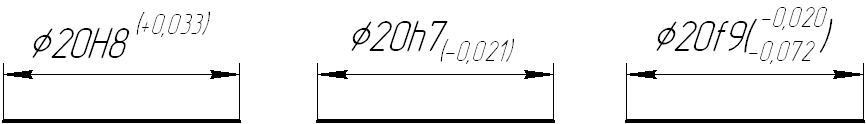

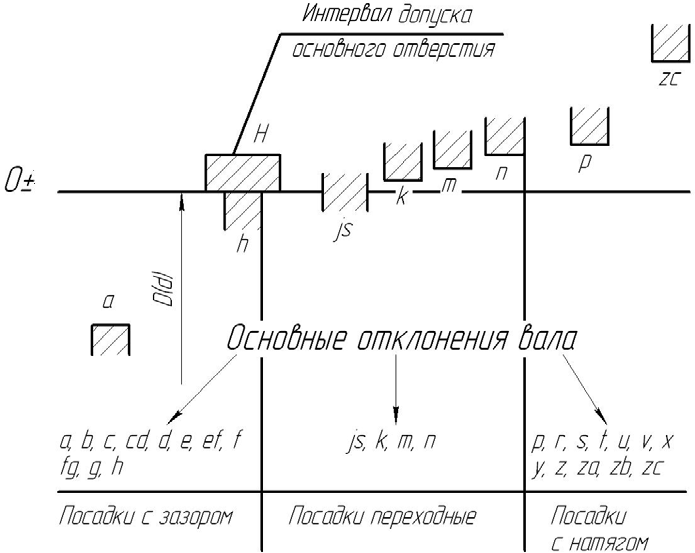

2. Основные отклонения

Основные отклонения стандартизованы (ГОСТ 25346-2013). Предусмотрено по 27 вариантов основных отклонений для валов и отверстий. Каждому из основных отклонений соответствует определенный уровень относительно номинального размера (на схемах – относительно нулевой линии), от которого должен начинаться интервал допуска (рис. 2).

Значения основных отклонений, как правило, независимы от допусков. Каждое расположение основного отклонения обозначается латинской буквой – малой для валов и большой для отверстий. Для дополнительных отклонений, введенных в систему ISO, обозначение состоит из двух букв. Это либо отклонения, занимающие промежуточное положение между двумя соседними отклонениями (cd, ef, fg), либо отклонения, располагающиеся за отклонением z (za, zb, zc).

Ряды основных отклонений для отверстий и валов построены на основе правил – общего и специального. Согласно общему правилу, основные отклонения отверстий равны по значению и противоположны по знаку основным отклонениям валов. Например, основные отклонения EI для отверстий от A до H и основные отклонения es для валов от a до h равны по модулю. Для построения некоторых основных отклонений отверстий применяется специальное правило.

Рисунок 2 – Схемы расположения основных отклонений отверстий (а) и валов (б)

Буквой h обозначается верхнее отклонение вала, равное нулю; буквой H – нижнее отклонение отверстия, равное нулю. Буквами js, JS обозначаются симметричные расположения интервалов допусков вала и отверстия относительно нулевой линии.

3. Классы допусков

Квалитетом называют группу допусков на линейные размеры, характеризующуюся общим обозначением. Квалитеты являются критериями относительной точности. Установлено 20 квалитетов, которые обозначаются: IT01, IT0, IT1, …, IT18. Самые точные квалитеты IT01 и IT0 введены дополнительно к основным системным квалитетам IT1…IT18.

Классом допуска называют сочетание основного отклонения и квалитета.

Запись, включающая номинальный размер и класс допуска, содержит информацию о значении допуска и положении интервала допуска относительно номинального размера. Значение допуска зависит от номера квалитета и номинального размера.

Единица допуска – это мера точности, устанавливающая соотношение между величиной допуска и номинальным размером, а также учитывающая влияние технологических, метрологических, конструктивных параметров. Зависимость между единицей допуска и линейным размером установлена экспериментально и для размеров до 500 мм имеет вид:

![]()

(7)

где D – среднее геометрическое из крайних значений интервалов номинальных размеров, мм.

Величина допуска вычисляется по формуле:

где a – количество единиц допуска, строго постоянное для каждого квалитета (табл. 1).

Для квалитетов IT6 и грубее количество единиц допуска возрастает в геометрической последовательности со знаменателем 1,6. Через каждые 5 квалитетов количество единиц допуска увеличивается в 10 раз.

Таблица 1 – Соответствия между квалитетами и количеством единиц допуска

| IT | 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| a | 1 | 1,4 | 2 | 2,7 | 3,7 | 5,1 | 7 | 10 | 16 | 25 |

| IT | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| a | 40 | 64 | 100 | 160 | 250 | 400 | 640 | 1000 | 1600 | 2500 |

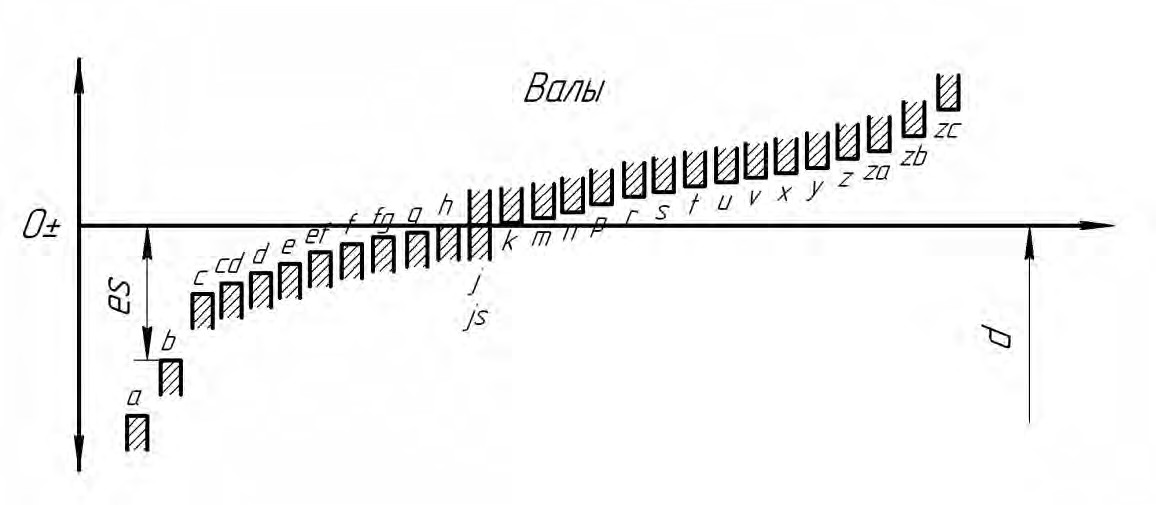

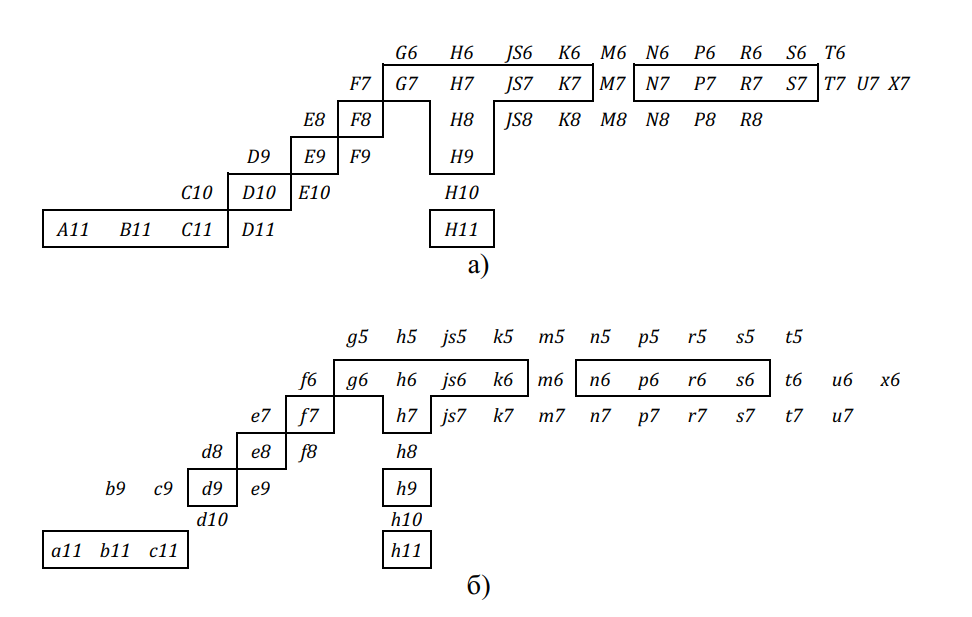

При известных численных значениях номинального диаметра, основного отклонения и допуска можно определить второе отклонение, ограничивающее интервал допуска (рис. 3)

Рисунок 3 – Схемы образования интервалов допусков для отверстия (а) и вала (б)

Для тех классов допусков, у которых основным является нижнее отклонение, верхнее отклонение вычисляется по формулам:

для отверстия ES = EI + TD, (9)

для вала es = ei + Td. (10)

Если основное отклонение верхнее, то нижнее отклонение:

для отверстия EI = ES − TD, (11)

для вала ei = es − Td.(12)

На базе одного номинального размера и основного отклонения возможно рассчитать по 20 классов допусков для отверстия и вала (по количеству квалитетов).

3.1. Нанесение предельных отклонений размеров и обозначение классов допусков на чертежах

При нанесении предельных отклонений размеров на чертежах необходимо руководствоваться следующими указаниями.

Для всех размеров, нанесенных на чертежах, должны быть указаны предельные отклонения. Линейные размеры и предельные отклонения на чертежах указывают в миллиметрах без обозначения единиц измерения. Предельные отклонения размеров указывают непосредственно после номинальных размеров. Предельные отклонения размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а указывать в виде общей записи в технических требованиях чертежа.

Предельные отклонения указывают шрифтом с уменьшенной высотой цифр, верхнее отклонение указывают над нижним (рис. 4 а).

Отклонение, равное нулю, не указывают (рис. 4 б).

Для симметричных интервалов допусков отклонение указывают один раз (рис. 4, в), при этом высота цифр, определяющих отклонения, должна быть равна высоте шрифта номинального размера.

Такой способ указания отклонений рекомендуется для размеров, проверка которых может быть осуществлена показывающими приборами.

Класс допуска обозначают сочетанием буквы (букв) основного отклонения и порядкового номера квалитета, при этом указывают значение номинального размера элемента, например: ∅40g6, ∅40Н7.

Такой способ обозначения рекомендуется для размеров, контроль которых может быть осуществлен предельными калибрами.

Смешанный способ обозначения классов допусков предполагает указание условными обозначениями и числовыми значениями предельных отклонений (рис. 5).

Применение смешанного способа рекомендуется тогда, когда неизвестно, какими средствами будет контролироваться размер – предельными калибрами или приборами.

Рисунок 4 – Указание предельных отклонений размеров: а – верхнего и нижнего; б – нулевого; в – симметричных

Рисунок 5 – Обозначения классов допусков смешанным способом

Общие допуски на размеры элементов, которые не указаны непосредственно у размера, нормируются в соответствии с ГОСТ 30893.1- 2002.

Общие допуски установлены по четырем классам точности:

- точный f,

- средний m,

- грубый c,

- очень грубый v.

Между классами точности общих допусков и квалитетами существуют примерные соотношения:

- точный f соответствует IT12,

- средний m – IT14,

- грубый c – IT15…IT16,

- очень грубый v – IT17.

Указание общих допусков должно содержать номер стандарта и буквенное обозначение класса точности. Например, для класса точности средний: «Общие допуски по ГОСТ 30893.1 – m» или «ГОСТ 30893.1 – m».

Обозначение указывают на чертеже в составе технических требований в правом нижнем углу листа, над основной надписью.

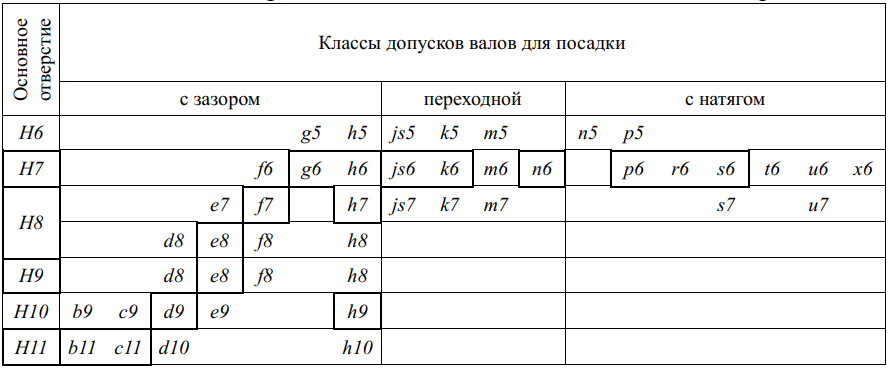

3.2. Выбор классов допусков

В стандарте ГОСТ 25347-2013 приведены перечни сформированных в соответствии с рассмотренной системой классов допусков. Для номинальных размеров из диапазона до 500 мм эти перечни содержат 203 класса допусков для отверстий и 204 класса допусков для валов. Для этих классов допусков приведены таблицы с указанными в них стандартными значениями предельных отклонений. Данные классы допусков называют специальными или классами допусков широкого выбора.

В стандарте ГОСТ 25346-2013 из перечней специальных классов допусков отобраны классы допусков общего применения. Выделено 45 классов допусков общего применения для отверстий и 50 классов допусков общего применения для валов (рис. 6).

Рисунок 6 – Классы допусков общего применения и предпочтительные классы допусков: а – отверстий, б – валов

В свою очередь, из классов допусков общего применения отобраны предпочтительные классы допусков, которые необходимо применять в первую очередь. Отобрано по 17 предпочтительных классов допусков для отверстий и валов. На рис. 6 предпочтительные классы допусков обведены в рамку.

Практика показывает, что на основе предпочтительных классов допусков можно до 90-95% обеспечить потребность в посадках, максимально унифицировать изделия и сократить номенклатуру размерных инструментов и калибров.

4. Посадки

4.1. Образование посадок

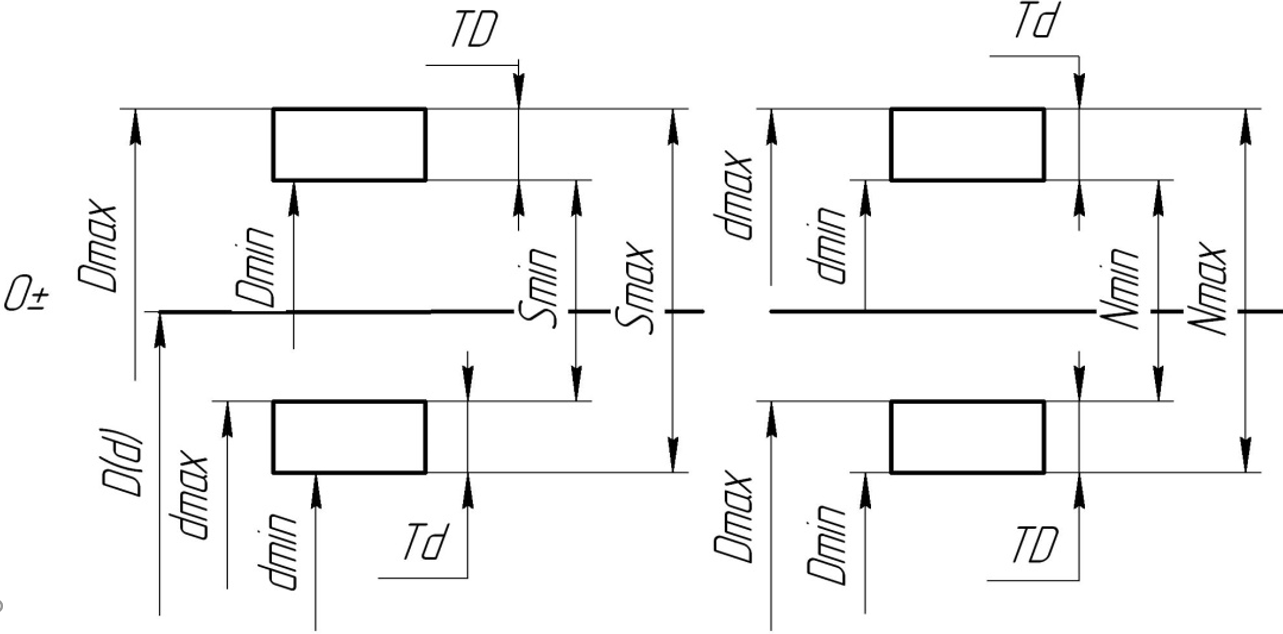

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки.

Номинальный размер посадки – размер, общий для отверстия и вала, составляющих соединение.

Зазор (S) – разность между размерами отверстия и вала до сборки, когда размер отверстия больше размера вала.

Натяг (N) – разность между размерами вала и отверстия до сборки, когда размер вала больше размера отверстия.

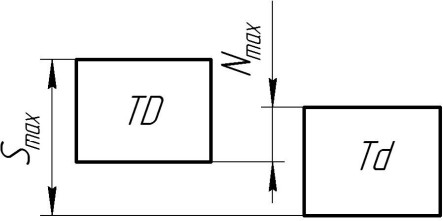

Посадка с зазором – посадка, при которой в соединении всегда образуется зазор, т.е. нижний предельный размер отверстия Dmin больше верхнего предельного размера вала dmax. При графическом изображении (рис. 7 а) интервал допуска отверстия расположен над интервалом допуска вала.

Наибольший Smax (наименьший Smin) зазор равен разности предельных размеров отверстия и вала:

Smax = Dmax − dmin = ES − ei, (13)

Smin = Dmin − dmax = EI − es. (14)

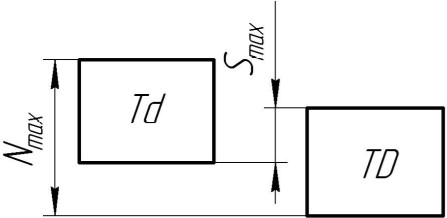

Посадка с натягом – посадка, при которой в соединении всегда образуется натяг, т.е. нижний предельный размер вала dmin больше верхнего предельного размера отверстия Dmax. При графическом изображении интервал допуска вала располагается над интервалом допуска отверстия (рис. 7 б).

Наибольший Nmax (наименьший Nmin) натяг равен разности предельных размеров вала и отверстия:

Nmax = dmax − Dmin = es − EI, (15)

Nmin = dmin − Dmax = ei − ES. (16)

Переходная посадка – посадка, при которой в соединении возможно образование зазора или натяга в зависимости от действительных размеров сопрягаемых деталей. При графическом изображении интервалы допусков могут перекрываться полностью (рис. 7 в) или частично (рис. 7 г, д).

При частичном перекрытии интервалов допусков в сопряжении могут преобладать посадки с зазором (рис. 7, г) или с натягом (рис. 7, д).

Рисунок 7 – Схемы образования внесистемных посадок: а – с зазором; б – с натягом; в, г, д – переходных

Диапазон посадки – это арифметическая сумма допусков отверстия и вала, образующих соединение. Диапазон посадки характеризует ее точность.

Для посадки c зазором и посадки с натягом диапазон равен разности предельных значений зазора или натяга:

TS = Smax − Smin = TD + Td, (17)

TN = Nmax − Nmin = TD + Td.(18)

Диапазон переходной посадки равен сумме наибольшего предельного натяга и наибольшего предельного зазора:

TS(N) = Nmax + Smax = TD + Td. (19)

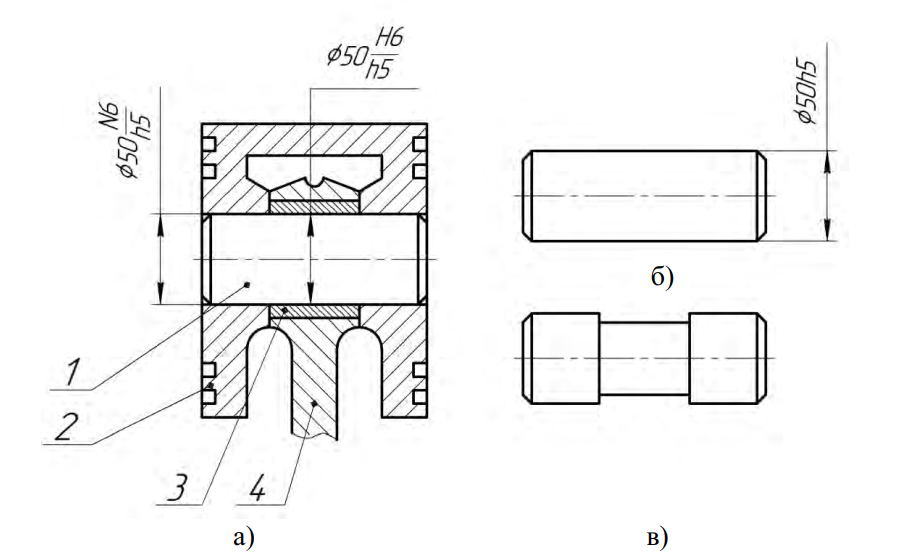

4.2. Посадки в системе отверстия и вала

Для унификации деталей и инструментов наиболее рациональным является такой способ образования посадок, когда одна деталь (отверстие или вал) в различных посадках имеет постоянное расположение интервала допуска, а требуемый характер посадки обеспечивается подбором расположения интервала допуска другой сопрягаемой детали.

Деталь, имеющая постоянное расположение интервала допуска, является базовой в системе образования посадок. В качестве базовых элементов принимают основные отверстия и основные валы, у которых основные отклонения равны нулю, т.е. нижний предельный размер отверстия и верхний предельный размер вала равны номинальному.

Посадки в системе отверстия – посадки, у которых требуемый зазор или натяг получают сочетанием различных классов допусков валов с классом допуска основного отверстия (рис. 8 а).

Интервалы допусков валов, образованные на базе основных отклонений от a до h (a, b, c, cd, d, e, ef, f, fg, g, h), будут расположены ниже интервала допуска основного отверстия, т.е. размеры валов меньше минимального размера отверстия, а значит, в сопряжении будет только зазор.

Интервалы допусков валов, образованные на базе основных отклонений от js до n (js, k, m, n), будут частично перекрываться с интервалом допуска отверстия, а значит, в сопряжении возможен и зазор, и натяг в зависимости от действительных размеров сопрягаемых деталей.

Интервалы допусков валов, образованные на базе основных отклонений от p до zc (p, r, s, t, u, v, x, y, z, za, zb, zc), будут расположены выше интервала допуска основного отверстия, т.е. размеры валов будут превышать размеры верхнего предельного размера основного отверстия, а значит, в сопряжении будет только натяг.

Посадки в системе вала – посадки, у которых требуемый зазор или натяг получают сочетанием различных классов допусков отверстий с классом допуска основного вала (рис. 8 б).

Рисунок 8 – Схемы образования посадок: а – в системе отверстия, б – в системе вала

Характер относительного положения интервалов допусков в системах отверстия и вала одинаков, значит, наличие зазора или натяга в сопряжении определяется только основными отклонениями и не зависят от системы. При этом, одноименные основные отклонения вала и отверстия образуют в обеих системах одинаковые посадки, т.е. отклонения A– H (a– h) образуют посадки с зазором, JS– N (js– n) – переходные и – ZC (p– zc) – посадки с натягом.

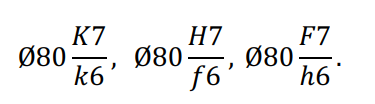

4.3. Обозначения посадок

Обозначение посадки на сборочном чертеже оформляется в виде дроби. Перед дробью указывают номинальный размер сопряжения. В числителе дроби указывают класс допуска отверстия, в знаменателе – класс допуска вала, например:

В текстовой части удобно обозначения посадок указывать в следующем виде: Ø80 K7/k6, Ø80 H7/f6, Ø80 7/h6.

Классы допусков отверстия и вала в посадке могут быть выполнены с одинаковой точностью (H8/e8, 9/h9) или с различной точностью. Как правило, более точно выполняется класс допуска вала. Посадки при точности размеров вала и отверстия с 4-го по 7-й квалитет рекомендуется образовывать путем сопряжения отверстия на квалитет грубее, чем вал (H7/g6, H7/js6, N7/h6).

4.4. Применение внесистемных и системных посадок

Внесистемные посадки, у которых ни одна из деталей не является основной, применяются крайне редко. Например, внесистемные посадки

8/js7, D9/f7, 10/js7, 10/d9, D9/f8, D9/e8, 10/f8

применяются в шлицевых прямобочных соединениях.

Системные посадки – в системе вала и в системе отверстия – находят применение, но в разной степени. Наиболее широко применяется система отверстия, поскольку вал является более технологичным элементом по сравнению с отверстием. Требуемый зазор или натяг проще обеспечить в соединении путем обработки наружных поверхностей валов, чем внутренних поверхностей отверстия.

Система вала применяется в конструкции машин и механизмов, когда деталь может быть изготовлена из прутковых калиброванных заготовок, без обработки сопрягаемых поверхностей. Например, в системе вала образованы посадки по ширине призматических шпонок в пазы на валах и во втулках.

На участках валов одного номинального размера, но сопрягаемых по разным посадкам (рис. 9 а), сопряжение поршня двигателя с поршневым пальцем требует весьма высокой точности, отличается резко переменными нагрузками, разборке подвергается крайне редко. Для таких условий назначается посадка N6/h5 в системе вала. Сопряжение поршневого пальца с втулкой шатуна требует подвижного соединения высокой точности. Это условие соблюдается при назначении посадки H6/h5, в которой минимальный зазор равен нулю.

В этом случае применение системы вала оправдано конструктивными соображениями. Одна и та же деталь — поршневой палец, сопрягается по двум посадкам. При образовании посадок в системе вала поршневой палец представляет гладкий цилиндр (рис. 9 б). При назначении посадок в системе отверстия поршневой палец представлял бы собой ступенчатый стержень (рис.

9 в).

Система вала также применяется в случае использования стандартных деталей, например, в соединениях подшипников качения по наружному кольцу с отверстием в корпусе.

Рисунок 9 – Конструктивная схема применения системы вала: а – эскиз сборочной единицы; б – поршневой палец в системе вала; в – вид поршневого пальца при назначении посадок в системе отверстия; 1 – поршневой палец; 2 – поршень; 3 – втулка; 4 – шатун

4.5. Назначение посадок и квалитетов

Существует три способа назначения посадок и квалитетов: способ аналогов, способ подобия и расчётный.

Способ аналогов – заключается в том, что конструктор отыскивает в однотипных машинах, находящихся в эксплуатации, узел аналогичный проектируемому и назначает посадку. Сложность способа заключается в оценке и сопоставлении условий работы проектируемого узла и аналога.

Способ подобия – основан на классификации деталей и узлов машин по конструктивному и эксплуатационному признакам. Посадки назначаются на основании рекомендаций отраслевых технических документов и литературных источников. Недостатком способа является отсутствие точных количественных оценок условий работы сопряжений.

Расчётный способ выполняется для посадок с зазором наиболее ответственных деталей вращения: подшипников скольжения двигателей, станков, турбин, компрессоров, а также для возвратно-поступательного движения поршней, пружинных пар и т.д. Расчеты основаны на использовании теории гидродинамической смазки и сводятся к расчёту минимального и максимального зазора.

При расчёте посадок с натягом определяют минимально необходимый натяг, обеспечивающий прочность соединения в условиях максимально возможного нагружения и максимально возможный натяг, определяемый прочностью деталей.

Расчёт переходных посадок сводится к определению средневероятного значения натяга или зазора и ожидаемого процента получения соединений с натягом или зазором при заданных условиях производства.

Для предпочтительного применения в ГОСТ 25346-2013 выделено небольшое количество посадок (табл. 2, 3). По экономическим соображениям, в первую очередь следует выбирать те из посадок, которые заключены в рамки.

Таблица 2 – Предпочтительные посадки в системе отверстия

Таблица 3 – Предпочтительные посадки в системе вала

4.6. Примеры использования посадок

Посадки с зазором

Посадки H7/g6, H7/g5 имеют малый гарантированный зазор, что обеспечивает хорошее центрирование деталей и отсутствие ударов при перемене нагрузки. При хорошей смазке посадки применяют для сопряжения шейки коленчатого вала с шатуном в поршневом двигателе, вала ротора турбины и шпинделей станков, клапанов.

Посадки H7/f7, H7/f6 применяют для соединения деталей, которые работают в основном при умеренных и постоянных скоростях и при безударной нагрузке (например, вращающиеся в подшипниках валы и шпиндели).

Посадки H8/e8, H8/e7, H7/e8 имеют относительно большие зазоры и применяются для подвижных соединений при большой длине втулки и частоте вращения 1000 мин-1 (например, цапф валов с втулками, подшипников в центробежных насосах, в приводах шлифовальных станков и турбогенераторах, валов холостых шкивов и свободно вращающихся колес).

Посадки H8/d9, H9/d9 характеризуются относительно большими зазорами и применяются для соединения деталей, работающих с большими скоростями, когда по условиям работы деталей допускается неточное центрирование (например, в сельскохозяйственных, дорожных и других машинах).

Посадка H7/c8 применяется для деталей, работающих при высокой температуре (например, в тепловых двигателях).

Переходные посадки

Посадки H/js, JS/h образуют преимущественно зазор. Вероятность получения натяга 0,5… 5%.

Посадки H/k, K/h характеризуются увеличением количества сопряжений с натягом. Вероятность получения натяга составляет 24…68%. Посадки обеспечивают хорошее центрирование. Сборка и разборка проводится при незначительных усилиях, например, при помощи молотков. Посадки H/n, N/h обеспечивают преимущественно в сопряжении натяг, вероятность которого составляет 88…100%.

Сборка и разборка осуществляется при значительных усилиях с применением прессов.

Посадки с натягом

Посадки H7/p6, 7/h6 характеризуются минимальным гарантированным натягом. Применяются в тех случаях, когда крутящие моменты или осевые силы малы; для соединения тонкостенных деталей.

Посадки H7/r6, H7/s6 характеризуются умеренными гарантированными натягами, обеспечивающими передачу нагрузок средней величины. Сборка соединений возможна под прессом в холодном состоянии, а также способом термических деформаций.

4.7. Области ориентировочного применения квалитетов

Квалитеты 4-й и 5-й применяются сравнительно редко. В особо точных соединениях, требующих высокой однородности зазора или натяга (приборные подшипники в корпусах и на валах, высокоточные зубчатые колеса на валах и оправках в измерительных приборах).

Квалитеты 6-й и 7-й применяются для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения точности перемещений, плавности хода, герметичности соединения, механической прочности сопрягаемых деталей, а также для обеспечения точной сборки деталей (подшипники качения нормальной точности в корпусах и на валах, зубчатые колеса высокой и средней точности на валах, подшипники скольжения и т.п.).

Квалитеты 8-й и 9-й применяются для посадок при относительно меньших требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки посадки с зазором, для компенсации погрешностей формы и расположения сопрягаемых деталей, опоры скольжения средней точности, посадки с большими натягами).

Квалитет 10-й применяют в посадках с зазором и в тех случаях, что и 9-й, если условия эксплуатации допускают некоторое увеличение колебаний зазоров в соединениях.

Квалитеты 11-й и 12-й применяются в соединениях, где необходимы большие зазоры и допустимы их значительные колебания (грубая сборка). Эти квалитеты распространены в неответственных соединениях машин (крышки, фланцы, дистанционные кольца и т.п.).

5. Классы допусков и посадки соединений деталей из пластмасс

Пластмассы используются для получения изделий исключительно широкого диапазона от чрезвычайно малых по массе до крупногабаритных конструкций: емкости, корпуса, водопроводные колодцы и т.д.

В машиностроении и приборостроении осваивается изготовление деталей точностью до IT3 без последующей механической обработки. В мировой практике освоено производство высокоточных деталей для часовых механизмов, дисков памяти, линз, оптических волокон, миниатюрных шариков, роликовых подшипников.

Наиболее распространены детали с размерами до 500 мм; расширяется применение деталей свыше 500 мм.

Допуски и посадки деталей из пластмасс регламентируются стандартом ГОСТ 25349-88 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков деталей из пластмасс».

Допуски и предельные отклонения относятся к размерам деталей при температуре 20°С и относительной влажности окружающего воздуха 50%.

Основные отклонения, классы допусков деталей из пластмасс приведены в табл. 4 и 5.

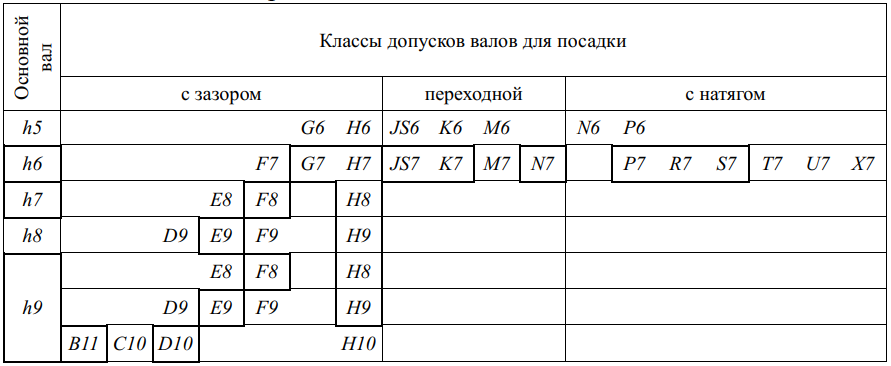

Таблица 4 – Классы допусков валов для номинальных размеров до 500 мм

Таблица 5 – Классы допусков отверстий для номинальных размеров до 500 мм

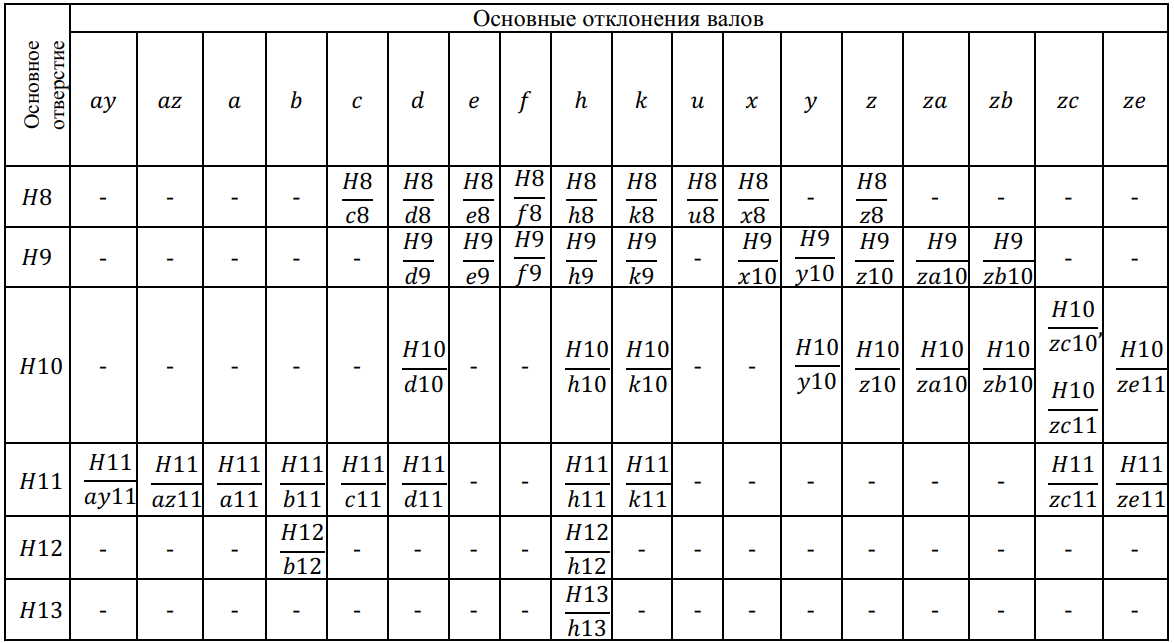

Посадки в соединениях пластмассовых деталей с пластмассовыми или металлическими рекомендуется назначать в соответствии с табл. 6 (в системе отверстия) и табл. 7 (в системе вала).

Таблица 6 – Рекомендуемые посадки в системе отверстия для номинальных размеров до 500 мм

Для металлических деталей в соединении с деталями из пластмасс рекомендуется назначать следующие классы допусков:

- классы допусков валов: h7, h8, h9, h10, h11, h12;

- классы допусков отверстий: H7, H8, H9, H10, H11, H12.

Контроль деталей из пластмасс должен производиться после выдержки, необходимой для релаксации внутренних напряжений материала и стабилизации размеров. Время выдержки деталей после изготовления до контроля, если оно не оговорено особо, должно быть не менее 16 ч.

Таблица 7 – Рекомендуемые посадки в системе вала для номинальных размеров до 500 мм

Источник: extxe.com