10.1 Минимальная толщина распределяемого слоя должна в 1,5 раза превышать размер наиболее крупных частиц и быть не менее 10 см при укладке на прочное основание и не менее 15 см — при укладке на песок или на рулонный геоматериал.

Максимальная толщина уплотненного слоя не должна превышать значений, указанных в таблице 5.

Максимальная толщина уплотненного слоя, см, при применении катков

вибрационных и комбинированных массой, т

Устройство оснований и покрытий из щебня (гравия), песчано-гравийных и песчано-щебеночных смесей, армированных геосинтетическими материалами, приведено в приложении В.

10.2 Объем каменного материала в насыпном виде следует определять с учетом коэффициента запаса на уплотнение. Для песчано-гравийных (щебеночных) смесей оптимального зернового состава и щебня фракций 40-70 и 70-120 мм марки по прочности 800 и более коэффициент запаса материала на уплотнение следует ориентировочно принимать 1,25-1,3, а для щебня марок по прочности 600-300 — 1,3-1,5. Коэффициент запаса шлака на уплотнение в зависимости от его плотности следует ориентировочно принимать 1,3-1,5.

Строительство песчано-гравийной дороги // Благоустройство.рф

Для определения фактического коэффициента запаса на уплотнение и необходимого числа проходов катков для достижения требуемой плотности слоя следует проводить пробную укатку.

10.3 Разрешается вывозить щебень и гравий и укладывать их в штабель на земляном полотне или промежуточном складе для последующего использования при устройстве дорожной одежды.

10.4 Устройство щебеночных оснований и покрытий методом заклинки

10.4.1 Работы по устройству щебеночных оснований и покрытий методом заклинки следует производить в два этапа:

— распределение основной фракции щебня и его предварительное уплотнение;

— распределение расклинивающего щебня (расклинцовка двух-, трехразовая) с уплотнением каждой фракции. Для оснований допускается одноразовая расклинцовка. При применении щебня осадочных пород марки по прочности менее 600 при устройстве оснований работы можно выполнять в один этап.

10.4.2 На первом и втором этапах основание уплотняют катками на пневматических шинах массой не менее 16 т с давлением воздуха в шинах 0,6-0,8 МПа, прицепными вибрационными катками массой не менее 6 т, решетчатыми массой не менее 15 т, самоходными гладковальцовыми массой не менее 10 т и комбинированными массой более 16 т. Общее число проходов катков статического типа должно быть не менее 30 (10 на первом этапе и 20 на втором), комбинированных типов — не менее 18 (6 и 12) и вибрационного типа — не менее 12 (4 и 8).

Основания из щебня марок по прочности менее 600 и по пластичности Пл2, Пл3 уплотняют катками на пневматических шинах массой не более 16 т не менее чем за 20 проходов или виброплитами.

10.4.3 Для устройства оснований и покрытий методом заклинки может применяться асфальтобетонный гранулят, соответствующий требованиям к щебню по ГОСТ 8267.

10.4.4 Для уменьшения трения между щебенками и ускорения уплотнения на первом этапе укатку следует проводить, поливая щебень водой, ориентировочно 15-25 л/м (при уплотнении шлакового щебня — 25-35 л/м ) и 10-12 л/м по расклинивающей фракции.

▪️ПРАВИЛЬНОЕ ОСНОВАНИЕ под ФУНДАМЕНТ▪️подробно ИНЖЕНЕРНАЯ ПОДГОТОВКА▪️

10.4.5 На втором этапе следует проводить расклинцовку слоя щебня фракциями мелкого щебня с последовательно уменьшающимися размерами.

При использовании трудноуплотняемого щебня слой щебня перед распределением расклинивающего материала следует обрабатывать органическим вяжущим материалом из расчета 2-3 л/м .

Расход расклинивающих фракций щебня следует принимать по таблице 6.

Расход расклинивающих фракций, м , на 1000 м при их размерах, мм

Примечание. При строительстве оснований из щебня фракции 40-70 (80) мм методом заклинки допускается применять одноразовую расклинку смесью щебеночных и песчано-щебеночных фракций 5-20, 0-20, 0-10 мм, а при применении щебня (80) 70-120 мм использовать фракции 5-40 мм. Расход смесей должен соответствовать суммарным требованиям.

10.4.6 После окончания уплотнения покрытия по его поверхности следует распределять каменную мелочь из изверженных пород марки по прочности не ниже 800 (из осадочных пород — не ниже 600) в количестве 1 м на 100 м и уплотнять ориентировочно за 4-6 проходов катка.

По окончании уплотнения шлакового слоя из активных и высокоактивных шлаков и случае, если сразу не устраивается вышележащий слой, следует проводить поливку его водой в течение 10-12 дней из расчета 2-2,5 л/м .

10.5 Устройство оснований и покрытий из песчано-гравийных и песчано-щебеночных смесей

10.5.1 Песчано-гравийную или песчано-щебеночную смесь оптимального гранулометрического состава по ГОСТ 25607 получают с предприятия-изготовителя (карьера) или приготавливают в смесительной установке. Допускается приготавливать смесь непосредственно на дороге.

Допускается применение смеси, состоящей из асфальтобетонного гранулята и скелетного материала (щебня, песка, песчано-гравийной смеси, щебеночно-песчано-гравийной смеси), соответствующей требованиям ГОСТ 25607.

Производство работ по перемешиванию песчано-гравийных и песчано-щебеночных смесей на поверхности геосинтетических материалов категорически запрещено.

Смесь в момент укладки должна иметь влажность, близкую к оптимальной с отклонением не более 10%. При недостаточной влажности смесь следует увлажнять за 20-30 мин до начала уплотнения.

10.5.2 Слой смеси следует уплотнять в соответствии с требованиями 10.4.2 Ориентировочно число проходов катков следует уменьшить на 30%.

10.6 Устройство щебеночных, гравийных оснований и покрытий, обработанных пескоцементной смесью

10.6.1 После распределения щебень следует увлажнить (расход воды 10 л/м ) и прикатать 2-3 проходами катка по одному следу.

10.6.2 Приготовление пескоцементной смеси следует осуществлять в смесителях принудительного перемешивания.

10.6.3 Доставленную на трассу в необходимом количестве пескоцементную смесь следует укладывать равномерным слоем на поверхность распределенного щебня.

10.6.4 Перемешивание пескоцементной смеси со щебнем выполняют до получения однородной смеси из щебня (гравия) и пескоцементной смеси.

Пескоцементная смесь может быть распределена не на полную глубину щебеночного (гравийного) слоя.

Полученную смесь при необходимости следует увлажнить до оптимальной влажности и произвести вторичное перемешивание и планировку и уплотнение 12-16 проходами катка на пневматических шинах по одному следу.

По окончании уплотнения основания следует произвести чистовую отделку профилировщиком и окончательно уплотнять поверхностный слой катком с гладкими вальцами массой 6-13 т за 1-2 прохода по одному следу.

После отделки основания следует выполнять уход за ним путем розлива битумной эмульсии с расходом 0,6-0,8 л/м или россыпи песка (супеси легкой) слоем 4-6 см и поддержания его во влажном состоянии в течение 28 суток.

10.7 Особенности производства работ при отрицательной температуре

10.7.1 При температуре воздуха от 0 °С до минус 5 °С продолжительность работ по распределению, профилированию и уплотнению каменного материала влажностью до 3% не должна превышать 4 ч, а при более низкой температуре — 2 ч. При влажности материала свыше 3% его следует обрабатывать растворами хлористых солей в количестве 0,3 °С — 0,5% по массе.

10.7.2 Уплотнение каменного материала при отрицательной температуре следует производить без увлажнения.

Движение транспортных средств по основанию (покрытию) допускается только после полного его уплотнения.

10.7.3 Основание из активных доменных шлаков следует устраивать из щебня фракций размером не более 70 мм. Перед укладкой верхнего слоя по уплотненному нижнему слою следует открыть движение транспортных средств на 15-20 дней для окончательного уплотнения нижнего слоя.

10.7.4 Во время оттепелей, а также перед весенним оттаиванием, основание (покрытие) следует очищать от снега и льда и обеспечивать отвод воды.

Досыпку материала и исправление деформаций основания (покрытия) следует проводить только после просыхания земляного полотна и основания (покрытия).

10.8 Устройство мостовых из колотого и булыжного камня, брусчатки и мозаиковой шашки

10.8.1 Работы по устройству мостовых из колотого и булыжного камня, брусчатки и мозаиковой шашки выполняют по подготовленному основанию с выровненной поверхностью. Мощение колотым и булыжным камнем следует начинать с укладки краевых рядов с обеих сторон проезжей части. Работы по укладке краевых рядов следует производить с опережением на 0,7-1,0 м.

Высота камня для укладки краевых рядов должна быть на 4 см больше средней высоты камня, принятой для укладки проезжей части мостовой. При продольном уклоне свыше 10%, а также при односкатном поперечном профиле мощение необходимо вести снизу вверх.

10.8.2 Мостовые из колотого и булыжного камня сначала надлежит уплотнять механическими трамбовками, а затем катками. Уплотнение мостовой механическими трамбовками проводят в следующем порядке: сразу после мощения мостовую трамбуют (делают обжимку); после первой россыпи расклинивающего щебня фракций 10-20 мм в количестве 1-1,5 м на каждые 100 м мостовой трамбуют вторично.

Уплотнение мостовой катками следует начинать после второй россыпи расклинивающего мелкого щебня фракций 5-10 мм в количестве 1 м на 100 м сначала катками массой 6-8 т, затем массой 10-13 т.

Уплотнение следует заканчивать при прекращении заметной на глаз осадки камней.

10.8.3 Перед открытием движения мостовую следует засыпать песком, мелким щебнем, дресвой или гравием крупностью до 10 мм слоем 1,5-2 см. Движение транспортных средств в первые 10-15 суток необходимо регулировать по всей ширине мостовой.

10.8.4 Мощение с применением брусчатки и мозаиковой шашки следует начинать с укладки лотковых и крайних продольных рядов. Два крайних продольных ряда из брусчатки следует укладывать с перевязкой швов не менее чем на 1/3 камня (шашки).

Работы по укладке лотковых и крайних рядов покрытия, включая заполнение швов раствором, должны опережать последующие работы по укладке брусчатки с учетом времени, необходимого для схватывания раствора.

10.8.5 Брусчатку необходимо выстилать рядами, перпендикулярными к оси дороги.

Швы между брусчаткой необходимо смещать не менее чем на 1/3 длины бруска. Ширина швов должна быть не более 10 мм.

10.8.6 Мощение мозаиковой шашкой следует проводить по заданному рисунку выпуклостью кривых в сторону подъема.

Шашка должна быть уложена с перевязкой швов на половину длины шашки. Ширина швов не должна превышать 10 мм.

10.8.7 Брусчатку и мозаиковую мостовую следует уплотнять механическими трамбовками от края проезжей части к середине по рядам.

10.8.8 Заполнение швов цементным раствором следует проводить в два приема: сначала жидким, затем более густым (сметанообразным). Битумной мистикой и песком швы следует заполнять в один прием.

10.9 Контроль качества работ

10.9.1 При устройстве щебеночных, гравийных, шлаковых оснований, покрытий и мостовых следует дополнительно к 4.11 контролировать:

— не реже одного раза в смену — влажность щебня и пескоцементной смеси по ГОСТ 8269.0 и ГОСТ 5180, а прочность пескоцемента по ГОСТ 23558;

— постоянно визуально — качество уплотнения, соблюдение режима ухода;

— постоянно визуально — качество укладки геосинтетических материалов (сплошность прослойки и отсутствие складок) и размер нахлеста полотен.

10.9.2 Качество уплотнения щебеночных, гравийных и шлаковых оснований и покрытий следует проверять контрольным проходом катка массой 10-13 т по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом, а положенная под валец щебенка не должна раздавливаться.

10.9.3 При устройстве мостовых плотность их посадки следует проверять по отсутствию подвижки и осадки камней (шашек) при проходе катка массой 10-13 т.

Устройство оснований и покрытий из черного щебня, высокопористых щебеночных асфальтобетонных смесей и щебеночных смесей по способу пропитки органическими вяжущими и смешением на дороге

11.1 Температура нагрева органических вяжущих материалов при их использовании должна быть в пределах, указанных в таблице 7.

Температура нагрева вяжущего, °С

11.2 Приготовление эмульсий

11.2.1 Для приготовления битумных эмульсий прямого типа следует применять битумы, полимерно-битумные вяжущие на основе блоксополимеров типа СБС (см. ГОСТ Р 52056) и по ГОСТ Р 52128. Битумно-полимерные эмульсии приготавливают диспергированием полимерно-битумных вяжущих по ГОСТ Р 52056 или смешением битумных эмульсий с латексами.

11.2.2 Температура нефтяного битума или ПБВ, поступающего в эмульсионную машину, должна быть в пределах, °С:

| ПБВ 40, ПБВ 60, ПБВ 90 | 150-160; |

| ПБВ 130, ПБВ 200, ПБВ 300 | 130-160; |

| БНД 60/90 и БНД 90/130, БН 60/90, БН 90/130 | 120-130; |

| БНД 130/200, БН 130/200 | 100-120; |

| БНД 200/300, БН 200/300 | 90-100. |

11.2.3 Температура водного раствора эмульгатора, поступающего в эмульсионную машину, должна быть не выше 80 °С, а сумма температур битума и раствора эмульгатора не должна превышать 200 °С. В противном случае эмульсию приготавливают под давлением, после чего охлаждают до температуры ниже 100 °С.

11.2.4 Для приготовления обратных эмульсий следует использовать смеси нефтяных битумов марок БНД 40/60, БНД 60/90 и БНД 90/130 со сланцевым битумом или сланцевым маслом.

11.2.5 В качестве эмульгаторов для битумных паст следует использовать: известь (пушонку или молотую кипелку), содержащую не менее 60% оксида кальция и магния и другие тонкодисперсные минеральные материалы, способные стабилизировать диспергированный битум.

11.3 Устройство оснований и покрытий из черного щебня, высокопористых щебеночных асфальтобетонных смесей и смесей, обработанных битумными эмульсиями в смесителе

11.3.1 Для приготовления черного щебня и черных щебеночных смесей следует применять дорожные вязкие битумы по ГОСТ 22245, жидкие по ГОСТ 11955 и модифицированные битумные вяжущие, включая ПБВ по ГОСТ Р 52056.

11.3.2 Для приготовления черных смесей следует применять также модифицированные вяжущие, эмульсии прямые ЭБК-1, ЭБК-2, ЭБПК-1, ЭБПК-2, ЭБА-1, ЭБА-2, ЭБПА-1, ЭБПА-2 и обратные эмульсии, а также обратные в сочетании с прямыми. Перемешивание щебня с прямой эмульсией в смесителях периодического действия следует прекращать после полного введения в мешалку необходимого количества эмульсии.

Время перемешивания определяют пробными замесами.

11.3.3 В смесях с применением эмульсий применяют анионные и катионные эмульсии ЭБА-2, ЭБА-3, ЭБК-2, ЭБК-3. При анионных эмульсиях (ЭБА-2 и ЭБА-3) в смеси необходимо, как правило, вводить активные добавки (1%-2% извести к массе минерального материала или 3%-4% цемента). Минеральные материалы и эмульсию не нагревают. Время перемешивания определяют пробными замесами.

11.3.4 Температура черного щебня и черных щебеночных смесей при выпуске из смесителя и укладке их в конструктивный слой должна соответствовать указанной в таблице 8.

Температура черного щебня и черных щебеночных смесей, ° С

при выпуске из смесителя

при укладке в покрытие, не ниже

11.3.5 Покрытия и основания из щебня и смесей с применением битума и эмульсий следует устраивать при температуре воздуха не ниже 5 °С.

11.3.6 Для слоев из черного щебня по способу заклинки основная фракция щебня 20-40 мм распределяется слоем на 25%-30% более проектной толщины. Расклинивающие фракции 10-20 и 5-10 мм.

Разрешается при устройстве основания использовать для основного слоя фракцию щебня 40-70 мм и для расклинивания соответственно 20-40 и 10-20 мм. Режим уплотнения определяется пробным уплотнением.

11.3.7 Для приготовления черного щебня применяют смесь фракций 5-40 или 5-20 мм без расклинивания, как и при применении высокопористых щебеночных асфальтобетонных смесей и черных смесей, обработанных битумными эмульсиями в смесителе.

11.3.8 Перед укладкой черного щебня и смесей поверхность нижележащего слоя должна быть обработана вяжущим (разжиженный битум, эмульсия) из расчета 0,5-0,8 л/м .

11.3.9 Холодный черный щебень и смеси следует хранить в штабелях высотой не более 2 м. Свежеприготовленный материал следует рыхлить ковшом экскаватора до его охлаждения. Срок хранения холодного щебня на битумах класса СГ не должен превышать 4 месяцев, на битумах класса МГ и эмульсиях — 8 месяцев. Срок хранения смесей на эмульсиях не должен превышать 4 месяцев.

11.4 Устройство оснований и покрытий по способу пропитки

11.4.1 Устраивать покрытия и основания из щебня, обработанного по способу пропитки битумом или эмульсиями, следует в сухую погоду при температуре воздуха не ниже 5 °С. При использовании эмульсий при температуре воздуха ниже 10 °С их следует применять в теплом виде (с температурой 40 °С — 50 °С).

11.4.2 Покрытие по способу пропитки следует устраивать из щебня изверженных пород марки не ниже 800 или осадочных и метаморфических марки не ниже 600. Для устройства оснований — марка не ниже 600.

11.4.3 При устройстве конструктивного слоя по способу пропитки следует применять щебень четырех фракций размером 40-70, 20-40 (или 25-40), 10-20 (или 15-25), 5-10 (или 3-15) мм. Последняя фракция предназначена для защитного слоя.

11.4.4 Объем щебня основной (первой) фракции размером 40-70 или 20 (25) — 40 мм следует определять с учетом коэффициента 0,9 к проектной толщине слоя основания или покрытия и увеличения этого объема в 1,25 раза на уплотнение. Объем каждой последующей фракции щебня следует принимать равным 0,9-1,1 м на 100 м основания или покрытия. Расход вяжущего следует принимать равным 1,0-1,1 л/м на каждый сантиметр толщины слоя и дополнительно 1,5-2,0 л/м для покрытия. При использовании эмульсии ее концентрация должна быть 50%-55% при применении известнякового щебня и 55%-60% при применении гранитного щебня, а расход — соответственно увеличен.

11.4.5 Работы по устройству покрытий и оснований способом пропитки битумом следует производить в следующем порядке:

— распределение основной фракции щебня;

— уплотнение катком массой 6-8 т (5-7 проходов по одному следу);

— розлив 50% вяжущего от общего расхода;

— распределение расклинивающей фракции щебня;

— уплотнение катком массой 10-13 т (2-4 прохода по одному следу);

— розлив 30% вяжущего от общего расхода;

— распределение второй расклинивающей фракции щебня;

— уплотнение катком массой 10-13 т (3-4 прохода по одному следу);

— розлив 20% вяжущего;

— распределение замыкающей фракции щебня;

— уплотнение катком массой 10-13 т (3-4 прохода по одному следу).

При использовании в качестве вяжущего эмульсий первый розлив вяжущего (70% эмульсии от общего расхода) следует проверить* после распределения первой расклинивающей фракции и ее уплотнения. Остальные 30% эмульсии разливают после уплотнения второй расклинивающей фракции.

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

11.4.6 При температуре до 20 °С щебень основной фракции следует уплотнять, как правило, без увлажнения. При температуре воздуха выше 20 °С щебень следует поливать водой в количестве 8-10 л/м . В этом случае разливать битум следует только после просыхания щебня, а эмульсию следует разливать по влажному щебню.

11.4.7 Все работы по россыпи расклинивающих фракций и их уплотнению следует производить после розлива вяжущего до его остывания.

При использовании вяжущего в виде битумных эмульсий устраивать защитный слой на покрытии с использованием последней, наиболее мелкой фракции щебня, а также устраивать покрытие по подготовленному основанию следует через 10-15 суток при пропитке анионными эмульсиями и через 3-5 суток — при пропитке катионными.

11.4.8 Движение построечного транспорта разрешается только после окончания укатки последней фракции щебня. В течение 10 дней движение следует регулировать по всей ширине покрытия с ограничением его скорости не более 40 км/ч.

При использовании эмульсий движение следует открывать через 1-3 суток после распределения и уплотнения предпоследней расклинивающей фракции щебня при устройстве покрытия и последней фракции щебня при устройстве основания.

11.5 Устройство оснований и покрытий из щебеночных, гравийных и песчаных смесей, обработанных органическими вяжущими материалами смешением на дороге

11.5.1 Основания и покрытия из щебеночных, гравийных и песчаных смесей, обработанных органическими вяжущими материалами смешением на дороге, следует устраивать при температуре воздуха не ниже 15 °С и заканчивать за 15-20 суток до начала периода дождей или устойчивой температуры воздуха ниже 10 °С.

11.5.2 Битумом следует обрабатывать каменные материалы влажностью не более 4%. При большей влажности смесь должна быть просушена.

Влажность щебеночных и гравийных смесей, обрабатываемых эмульсией в сухую и ветреную погоду и при температуре воздуха выше 15 °С, должна быть не менее 5%, а песчано-щебеночных и песчано-гравийных смесей — на 1%-2% выше оптимальной.

Перед обработкой смесей анионной эмульсией в них следует предварительно вводить 1%-2% извести-пушонки или 2%-4% цемента.

11.5.3 Для обработки минеральных материалов смешением на дороге следует, как правило, применять битумы марок СГ 40/70, МГ 40/70, СГ 70/130, МГ 70/130, а также битумные эмульсии ЭБА-3, ЭБК-3. Более вязкие битумы следует применять в районах с жарким климатом.

11.5.4 Готовую смесь следует распределять по всей ширине проезжей части. Смесь следует уплотнять катками массой 6-8 т ориентировочно 3-5 проходами по одному следу.

Движение построечного транспорта разрешается открывать сразу после окончания уплотнения с ограничением скорости до 40 км/ч. Коэффициент уплотнения должен быть не менее 0,96 через 30 сут после устройства покрытия или основания.

11.6 Контроль качества работ

11.6.1 При приготовлении эмульсий следует контролировать:

— постоянно — температуру битума и водного раствора эмульгатора;

— не реже одного раза в смену — качество эмульсии по ГОСТ Р 52128.

11.6.2 При устройстве оснований и покрытий из черного щебня и смесей, обработанных битумами и битумными эмульсиями в смесителе, следует контролировать:

— в каждом автомобиле-самосвале — температуру черного щебня;

— постоянно — визуально однородность смеси и качество уплотнения;

— качество смеси по показателям трех проб на 1 км.

11.6.3 При устройстве оснований и покрытий способом пропитки следует контролировать:

— при каждом розливе — температуру вяжущего материала;

— постоянно — визуально равномерность распределения материалов и качество уплотнения.

11.6.4 При устройстве оснований и покрытий способом смешения на дороге следует контролировать:

— при каждом розливе — температуру вяжущего материала;

— не реже одного раза в смену (и при выпадении осадков) — влажность минеральных материалов по ГОСТ 5180;

— постоянно — визуально однородность смеси и качество уплотнения;

— качество смеси — по показателям двух проб на 1 км по ГОСТ 12801;

— плотность материала в покрытии по трем вырубкам (кернам) на 1 км по ГОСТ 12801.

Дата добавления: 2019-02-12 ; просмотров: 356 ; Мы поможем в написании вашей работы!

Источник: studopedia.net

Устройство щебёночных и гравийных оснований и покрытий

Марки щебня и гравия по истираемости и дробимости должны соответствовать требуемым стандартам.

Различают слои основания и покрытия из щебёночных и гравийных смесей(гранулометрический состав подобран с целью снижения пористости каменного скелета и повышения прочности и устойчивости слоя путём расклинцовки пор между более крупными частицами, каменными частицами меньших фракций) и фракционированного гравия и щебня(частицы материала имеют приблизительно одинаковый размер).

Щебёночные и гравийные смеси перед уплотнением необходимо увлажнять.

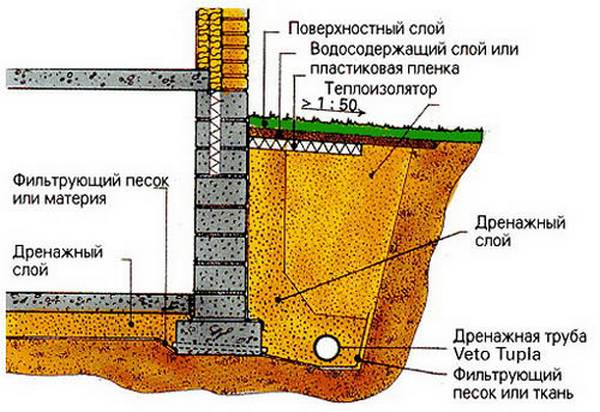

При устройстве щебёночных оснований необходимо создавать на поверхности земляного полотна противозаиливающий слой, например из фракции 5 – 10 мм или из укреплённого грунта. Это необходимо во избежание перемешивания щебня с грунтом.

Не допускается устройство щебёночных оснований на песчаном слое – песок проступает через поры в щебне и хорошее уплотнение невозможно.

На законченном участке основания (покрытия) должен отсутствовать след от прохода 12-тонного катка. Щебень, положенный на поверхность должен раздавливаться катком.

Устройство оснований и покрытий из щебня и гравия, обработанных органическими вяжущими

Многочисленные дорожные конструкции, получаемые путём обработки щебёночных и гравийных материалов органическими вяжущими – битумами или дёгтями, а также эмульсиями, по способу производства работ могут быть разделены на следующие обобщённые группы:

-конструкции, получаемые в результате обработки каменных материалов путём послойных розливов разогретого битума (дёгтя) или эмульсии, послойных россыпей каменных материалов и их последующей укаткой;

-конструкции, получаемые обработкой каменных материалов битумами (дёгтями) или эмульсией смешением на дороге;

-конструкции из смесей каменных материалов с битумами (дёгтями) или эмульсией, приготовленных в специальных установках по определённому режиму и укладываемых в горячем или холодном состоянии.

Конструкции с применением битумов и дёгтей весьма требовательны к соблюдению правил производства работ. Вяжущие применяют строго определённых марок, соответствующих данной конструкции. Каменные материалы должны отвечать специальным требованиям по прочности, морозостойкости, быть сухими и чистыми, без примесей пыли, глины и ила. Для улучшения прилипания вяжущих к минеральным материалам широко применяют поверхностно-активные добавки.

Основания и покрытия с применением органических вяжущих материалов устраивают способами пропитки и смешения в установке в сухую и тёплую погоду весной и летом при температуре не ниже +5 о С, а осенью – не ниже +10 о С. Поверхностную обработку и смешение на дороге следует производить при температуре выше +15 о С, а при использовании эмульсий – не ниже + 5 о С.

При устройстве поверхностных обработок очень важно получить поверхность без затопленных или наложенных одна на другую частиц. Щебень для поверхностных обработок следует применять кубической формы и узкого гранулометрического состава, а ещё лучше одномерный.

Устройство покрытий и оснований способами пропитки и поверхностной обработки

При устройстве поверхностных обработок тщательно очищают обрабатываемую поверхность механическими щётками, выполняют частичный мелкий ремонт и подгрунтовку поверхности.

По количеству розливов вяжущего и распределению щебня различают одиночную и двойную поверхностную обработки.

Для лучшего сцепления следует применять чёрный щебень, для шероховатости – одноразмерный щебень слоем в одну щебёнку с открытием движения не ранее 8 часов по окончании работ. Несвязанный щебень следует убирать с покрытия.

Для прикатки (уплотнения) распределённого по поверхности покрытия щебня применяют средние и тяжёлые катки, предпочтительно на пневматических шинах.

При обработке щебёночного материала по способу пропитки (толщиной 8 см) применяют щебень трёх или четырёх фракций, при способе полупропитки (толщиной 4 см) – двух или трёх фракций.

Щебень следует распределять щебнеукладчиками, начиная с наиболее крупной фракции. Уплотнение щебня ведётся сначала лёгкими, затем тяжёлыми катками. Окончательное уплотнение тяжёлыми катками выполняют после россыпи второго (расклинивающего слоя) щебня. Розлив вяжущих надлежит производить автогудронаторами или битумовозами с прицепными распределителями.

Источник: studfile.net

Устройство основания под фундамент в Санкт-Петербурге

Подготовка под монолитный фундамент

Разница качества основания домов зависит не только от материалов, использованных для возведения, но и от того, как было подготовлено место, перед тем как началось строительство. Возводя дом, стоит принять решение, подходит ли бетонная подготовка под фундамент, как самая качественная и устойчивая, или для этой почвы лучше выбрать другую. Песчаная или щебневая подготовка менее надёжна, труднее в создании, но дешевле в стройматериалах и времени на укладку.

Для чего используют подготовку

Чаще всего бетонную подготовку используют под заливной фундамент или для повышения прочности и устойчивости основания дома.

Причины сделать подбетонку:

- Дополнительная гидроизоляция, которая замедляет поднятие влаги из грунта в фундамент.

- Ровная строительная площадка, убирает любые неровности, оставленные при разрытии котлована техникой или строителями, позволяет выровнять перепады до 10 см.

- Препятствует впитыванию в почву «бетонного молочка», из-за того, что бетонная заливка производится не на открытый грунт, а на твёрдое основание, основа при застывании имеет одинаковую плотность, что повышает её эксплуатационные качества.

- Облегчает монтирование арматуры, даёт возможность использовать фиксаторы, защищая арматуру основания от коррозии.

- Исключает искривление арматуры вследствие вдавливания в грунт под весом не застывшего бетона.

Какие бывают виды подготовок

Подготавливая площадку под монолитный или ленточный фундамент, можно выбрать разные материалы в зависимости от нужных характеристик, бюджета и трудности в установке своими силами. Главными причинами выбрать тот или иной вариант являются выносливость грунта, его влажность, планируется ли цоколь или подвальный этаж. Также важно, какой тип опоры будет использоваться, не заглублённый, малозаглублённый или заглублённый. Из каких материалов, и каким способом он будет возводиться, заливным или из готовых блоков, ленточным или плитным.

К сожалению, СНиП 52–01-2003 и СП 50–101-2004 не дает чётких рекомендаций, в каком случае и какую подготовку проводить, поэтому причиной для выбора является тип фундамента и используемые для него материалы.

Песчаная подбетонка ленточного фундамента

Песчаная подготовка

Самый простой и дешёвый способ выровнять грунт для строительства, это песчаная подготовка под основу, для лёгких деревянных домиков используется достаточно часто, но не подходит для домов с расчётным сроком службы более 10 лет. Она ненадёжна, постепенное смешение с грунтом и прорастания корнями растений вызывает проседание под весом здания, возможны перекосы и трещины полов и стен. Низкая влагоустойчивость требует дополнительной гидроизоляции, для предотвращения сырости в помещениях.

Бетонная подготовка

Подготовка мембранами из профиля

Новый способ подготовки фундамента, лёгкий в монтаже и менее дорогой, чем бетонный или щебневой. Несмотря на заверение производителей о прочности и аналогичной долговечности, пользуется меньшим спросом.

Если есть возможность, чаще выбирают проверенные подбетонки. Из-за дополнительных расходов на теплоизоляцию стоимость может доходить до цены стандартной подготовки.

Щебневая подготовка

Щебёночная подготовка под фундамент используется, если не предусмотрено армирование или неравномерное распределение веса. Щебень засыпают толщиной от 15 до 20 см, заливая его битумом до образования плёнки или полной пропитки слоя. Для тяжёлых домов является ненадёжной из-за неоднородности щебня, может привести к перекашиванию и трещинам в фундаменте и стенах.

В холодное время года щебёночную подготовку почти не используют из-за трудности создания нужной температуры для битумной заливки.

Котлован, усиленный щебнем

Положительные и отрицательные стороны монолитной плиты

Если бы фундаментная плита была лучшим решением, то ее бы использовали абсолютно для всех построек. Как и любой тип основания, монолит имеет свои минусы и плюсы.

Начать стоит с плюсов. К ним можно отнести максимальную прочность среди других конструкций, долговечность (постройка на плите может простоять до 150 лет). Применять монолит можно к разным типам сооружений. Если выбирается глубокозаглубленное устройство фундамента, то плита становится полом для первого, подвального или цокольного этажа в доме.

Схема демонстрирует, что монолит может быть сделан и в ленточном основании дома.

К недостаткам можно отнести дороговизну работ, ведь материала для фундаментной плиты нужно куда больше, чем для стандартного ленточного или столбчатого основания. Также оттолкнуть усложненный расчет, который просто обязывает обратиться в строительное бюро. И последнее – это трудоемкость процесса, ведь рабочим предстоит выполнить большой объем земляных работ.

Широко используется при строительстве как многоэтажных, так и частных домов, коттеджей. Высокая популярность такой конструкции объясняется тем, что она очень надежная и по своим несущим способностям превосходит другие виды оснований.

Такая конструкция представляет собой железобетонную монолитную плиту, армируемую металлическими прутьями по всей площади. Такая конструкция позволяет основанию формировать с грунтом единое целое, благодаря чему при незначительных движениях грунта зданию не угрожает опасность разрушения. Чтобы обеспечить высокую устойчивость конструкции на протяжении всего эксплуатационного срока следует правильно подготовить основание под будущую фундаментную плиту.

Предварительные работы перед заливкой подбетонки

Строительство фундамента и подготовки для него начинают с инженерно-геологических работ, чтобы выяснить, как глубоко залегают грунтовые воды, и какое давление может вынести земля на месте будущего дома. Составляется план строительства и выбирается тип фундамента, монолитный или ленточный, заливной или сборного типа.

Прежде чем создавать бетонную подушку, надо произвести разметку территории для того, чтобы вырыть котлован. Он должен давать возможность сделать опалубку для заливки, поэтому с каждой стороны от будущей опоры делается отступ минимум 30 см.

Снимается плодородный слой грунта и переносится в другое место, где его можно будет использовать. В глубину яма под фундамент должна быть минимум на 20 см больше, чем планируемая высота опоры.

Если будет укладываться теплоизоляция, то глубину ямы увеличивают на ширину дополнительных слоёв.

Способ приготовления тощего бетона

Тощим бетон называют из-за очень маленького содержания цемента, что из-за хрупкости делает его бесполезным при полноценном строительстве, но идеальным для бетонных подготовок под фундамент. В зависимости от стойкости выбор предоставлен 2 классами бетонных смесей, это B7,5 и B15, последний сложнее в использовании из-за большого содержания керамзита.

Для получения кубометра готового раствора из В7,5 нужно:

- 160 кг цемента, это 6,4 мешков цемента весом по 25 кг;

- 2,2 т песка;

- 75 л воды.

Всё составляющие надо хорошо перемешать и залить на подготовленный участок.

При изготовлении B15 нужна специальная техника, чтобы получить однородную консистенцию готовой смеси.

Подбетонка для монолитной плиты

Схема монолитного основания

На очищенное пространство высыпают 10 см щебня или песка и утрамбовывают с помощью вибрационной плиты. Это делается для отвода лишней влаги от основания, благодаря чему оно прослужит дольше.

На щебневую подушку монтируется опалубка, в которую будет заливаться бетонная масса из цемента B7,5. Опалубку делают такой высоты, чтобы залитый бетон образовал ровный верх, на который будет уложено основание дома. Она должна быть минимум 10 см и максимум 30 см высотой.

Часто при монтаже опалубки устройство бетонной подготовки под фундамент советуют делать с запасом площади на 10–30 см относительно фундамента. Это делается для того, чтобы уменьшить давление на грунт и оставить место под термоизоляцию и отделочные работы, которые предотвращают разрушение фундамента со стороны стен.

Заливают бетон вровень с верхом опалубки, выравнивают и иногда утрамбовывают с помощью виброплиты. Для лучшего сцепления с заливной фундаментной плитой в подбетонку устанавливают прутья 0,8 см в диаметре, выступающие на 10 см из подготовки, если основание планируется большое, то подбетонку придётся заливать по частям для того, чтобы вставить связующую арматуру.

Если покупается готовая бетонная плита, а не заливается, то прутья не устанавливают.

После этого слой тонкого бетона оставляют высохнуть в течение 7–21 дней в зависимости от погоды. Иногда для тяжёлых зданий проводится армирование подложки сеткой с арматурой 0,8 см в сечении. Кроме того, размер такой подложки должен быть минимум 15 см.

Если не были установлены связующие прутья в подложку, то на готовый настил советуют положить слоями гидроизоляцию, теплоизоляцию из ЭППС, а потом опять гидроизоляцию. После этого можно монтировать опалубку для заливания монолитной плиты основы.

Как заливают и утепляют бетонную подготовку можно увидеть на видео:

Подбетонка для ленточного основания

Бетонная подготовка под фундамент ленточного типа отличается от подготовки для плиты. Копают траншею, которая шире на 40 см, с каждой стороны от ленты фундамента. Выравнивают дно траншеи и укладывают гидроизоляцию. Монтируют опалубку высотой 20–30 см и заливают бетонную смесь.

Подготовка для ленточной опоры

Ширина ленты подбетонки должна быть больше основания на 15 см с каждой стороны. Если планируется использовать заливной ленточный фундамент, подбетонку усиливают прутьями для лучшего сцепления.

Когда заглублённая ленточная основа строится из готовых блоков, желательно использовать подготовку из утрамбованного вибрационной плитой щебня, пропитанного битумом. Иногда сверху кладут гидроизоляцию и заливают второй слой подбетонки для лучшей устойчивости к разрушениям.

При незаглубленном или малозаглубленном фундаменте на устойчивых грунтах, возможно, выравнивание песком или утрамбованным щебнем без битума. Такое основание из-за лёгкости здания не требует серьёзного укрепления.

Подготовка для столбчатого фундамента

Для свайного основания чаще используют песчаную подготовку из-за функций самого фундамента. Его устанавливают для лёгких домов и на стабильных почвах. Чаще всего он не требует дополнительного усиления. Если строящийся дом достаточно тяжёлый, то используется щебень, залитый битумом. Бетонную подложку используют крайне редко, из-за возможности купить небольшие бетонные плиты, которые надёжнее заливаемых.

Каким бы ни были фундамент и дом, в большинстве случаев бетонная подготовка позволит продлить срок службы и, потратившись на этапе строительства, предотвратить траты на более дорогостоящий ремонт основы.

Процесс возведения монолитного фундамента

Схема укладки основания. Здесь подробно показан «пирог», из которого состоит фундамент.

Нельзя сказать, что монолитная плита является самой сложной конструкцией, но работы здесь будет больше, чем с ленточным, столбчатым или свайным типом фундамента. Начинать строительство и расчеты стоит только после консультации с профессионалами, которые составят для вас проект. Также рекомендуется позаботиться о спецтехнике, она заметно ускорит процесс постройки.

Изучив устройство можно приступать к работе:

Схема гидроизоляции фундаментной плиты – материал выбирается в зависимости от типа почвы, климата и ландшафта. Об этом подробно вам расскажут строители, которые будут составлять проект будущей постройки.

Источник: seventools.ru

Строительство оснований из щебеночного и гравийного основания

Устройство черных щебеночных и гравийных оснований и покрытий

Черные щебеночные и гравийные основания и покрытия могут устраиваться несколькими способами: поверхностной обработкой (для покрытий), пропиткой, смешением на дороге и смешением в установках. Способ производства работ определяется проектом.

Поверхностная обработка состоит из тонкослойных покрытий (от 2 до 4 см), получаемых путем розлива битума или дегтя, распределения фракционного щебня, его разравнивания и уплотнения

Пропитка применяется для устройства оснований и покрытий Выполняется пропитка следующим образом: на дорожную одежду распределяется однофракционный щебень, который затем укатывается. После укатки производят розлив битума или дегтя и распределяют следующий слой более мелкого щебня с тем, чтобы при его уплотнении создавалась расклинка предыдущего слоя. При устройстве верхнего слоя способом пропитки толщиной 6—8 см применяют обычно три или четыре фракции щебня. Приготовление смесей методом смешения на дороге специальными машинами применяют для устройства оснований и покрытий из битумоминеральных или дегтеминеральных смесей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Устройство оснований и покрытий по способу смешения в установках предусматривает приготовление холодных,- теплых, горячих битумоминеральных смесей и фракционного черного щебня на заводах.

Основания под покрытия проверяются тщательным образом на прочность, устойчивость, твердость и ровность поверхности. Обычно работы по устройству черных щебеночных и гравийных оснований и покрытий производят в сухую теплую погоду при температуре воздуха не ниже +10° С. Битумы и дегти применяют только определенных марок, строго соответствующих принятой конструкции. Минеральные материалы должны отвечать специальным требованиям по прочности и морозостойкости. Минеральные материалы, из которых готовятся смеси, должны быть сухие и чистые без примесей глины, ила и пыли.

Устройство поверхностной обработки начинается с подготовки поверхности, на которую будет уложено покрытие. При этом поверхность перед укладкой тщательно очищают щетками, установленными на поливо-моечных машинах за 1—2 прохода по каждому следу. После очистки производят частичный мелкий ремонт. Для обеспечения лучшего сцепления битума или дегтя с обрабатываемой поверхностью производят предварительный розлив вяжущего с малой начальной вязкостью и рассыпают черный мелкий щебень. Для розЛива применяются битумы марок СГ-15/25, СГ-25/40, СГ-40/70, МГ-25/40, МГ-40/70 или дегти марок Д-1, Д-2.

Розлив вяжущих материалов выполняется автогудронаторами или прицепными распределителями к битумовозам при норме розлива 0,5—0,8 л/м2.

Распределение черного или фракционного щебня производится автомобилями-самосвалами или навесным распределительным оборудованием.

Для уплотнения используют самоходные катки на пневматических шинах или с металлическими гладкими вальцами. Количество проходов катка по одному следу (обычно 3—6) зависит от прочности распределенных материалов и веса катка. Прочные породы

бНЯ уплотняют катками среднего веса (с линейным давлением Ш640 до 60 кГ/см) или тяжелого веса (с линейным давлением от 60 °Т 80 кГ/см); менее прочные породы щебня уплотняют легкими катами (с линейным давлением 20—40 кГ/см). При двойной и трой-Кой поверхностных обработках розлив вяжущего, распределение минеральных материалов и уплотнение выполняют соответственно 2 или 3 раза.

Движение автомобилей после окончания укатки разрешается только через 8 ч. Движение регулируют так, чтобы автомобили с ограниченной скоростью проезжали по всей ширине обработанной поверхности. Это обеспечит нормальное формирование дорожного покрытия.

При движении автомобилей на покрытии могут появляться мелкие дефекты, которые должны немедленно устраняться.

Поверхностная обработка одним вяжущим материалом без распределения щебня применяется для закрытия сетки трещин, имеющихся на покрытии.

Одиночная поверхностная обработка применяется для закрепления расстраивающихся покрытий, двойная — для защиты обработанных грунтов органическими и минеральными вяжущими, тройная — для улучшения проезда по мостовым.

При устройстве поверхностной обработки применяются следующие марки битума и дегтя:

а) для предварительного розлива (подгрунтовки) — битумы нефтяные дорожные жидкие марок СГ-15/25, СГ-25/40, СГ-40/70, МГ-25/40, МГ-40/70; битумы сланцевые марок С-1, С-2; дегти марок Д-1;

б) при поверхностной обработке высевками (фракция до 5 мм) используются вяжущие марок СГ-70/130, СГ-40/70, МГ-40/70, МГ-70/130; БС-0; С-4; Д-4;

в) при поверхностной обработке мелочью (фракции 3(5)— 15 мм) и клинцом (фракции 15—25 мм) применяются вяжущие марок БНД-200/300, БНД-130/200; БНД-90/130; СГ-70/130; СГ-40/70; С-5; С-6; Д-5; Д-6.

Рекомендуемые фракции щебня и нормы расхода материалов для поверхностных обработок приведены в табл. 6.

Производство работ по способу пропитки. Пропитка применяет^ ся при устройстве покрытий толщиной 4—6 и 6,5—8 см, а также при устройстве оснований. «Сухая» пропитка применяется при устройстве оснований или укреплении щебеночных покрытий и заклю-. чается в заполнении пористой поверхности черным щебнем или холодной асфальтобетонной смесью приготавливаемых на асфальтобетонных заводах.

При пропитке верхнего слоя толщиной 6,5—8 см применяют четыре или три фракции щебня, а толщиной 4—6 см — три фракции Щебня. При пропитке основания под двухслойное асфальтобетонное покрытие или покрытие из битумоминеральных смесей применяют обычно две фракции щебня.

Перед началом пропитки выполняются предварительные работы, состоящие из приемки и -выравнивания основания, высотной разбивки дорожной одежды и в плане, а также установки баковых упоров. Затем на подготовленную поверхность производят предварительный розлив вяжущего (подгрунтовка) при норме 0,8— 1,0 л/ж2.

После отодгрунтовки распределяют одномерный щебень из расчета 0,9 проектной толщины верхнего слоя. Распределение щебня производится самоходным распределителем. Распределенный щебень уплотняют тяжелыми моторными катками за 4—5 проходов по одному следу.

Уплотнение производят до устойчивого положения щебня, но с обеспечением поверхностной ‘пористости для ‘последующего проникания вяжущего материала в слой щебня. На уплотненный щебень въезжает автогудронатор, ‘который распределяет вяжущее под давлением. При розливе вяжущий 1материал проникает в пустоты щебеночного слоя и обволакивает щебень. Сразу же после распределения вяжущего производится вторичная россыпь щебня навесными распределителями.

Закончив распределение щебня, начинают снова уплотнять моторными ‘катками среднего веса. Эти операции повторяются до уплотнения четвертой россыпи щебня с той только разницей, что уплотнение щебня после третьей и четвертой россыпи производят катками на пневматических шинах. При производстве работ по способу пропитки следует помнить, что россыпь щебня необходимо производить сразу же после распределения вяжущего.

После отсыпки каждого слоя и его уплотнения необходимо устранять дефекты по розливу вяжущего и распределению щебня. Дефектные места можно поправлять ручным гудронатором, щеткой или метлой.

Движение по покрытию разрешается только после остывания битума. Во время формирования покрытия работы выполняются аналогично работам, выполняемым при формировании покрытий при устройстве поверхностной обработки.

При устройстве пропиток используются следующие марки вяжущего: БНД-90/130;, БНД-130/200; Д-6 и Д-7. Расход материалов при устройстве покрытия способом пропитки для I россыпи и розлива — щебня 40—70 мм— 4,5—6 лг3/100 м2, а битума указанных выше марок — 3—4 л/м2-, для II россыпи и розлива соответственно щебня фракции 25—40 мм — 3—4 ж3/100 м2, битума 2—2,5 л/м2-, для III россыпи и розлива — щебня фракции 15—25 мм—1 —1,1 лг3/Ю0 м2 IV россыпи — щебня 3(5) — 15 мм — 0,9—1,1 мъ/ 100 м2, битума 1,5—2,0 л/м2.

При устройстве оснований методом пропитки применяются две или три россыпи, а расходы щебня и битума увеличиваются.

Производство работ по способу смешения на дороге. Основания и покрытия, устраиваемые по способу смешения на дороге, применяются при интенсивности движения от 700 до 1500 автомобилей в сутки.

Устройство оснований и покрытий по способу смешения «а дороге отвечает основным принципам стадийного строительства. С ростом движения такие конструкции могут использоваться как хоро-щее основание, поэтому этот способ получил широкое распространение на вновь строящихся дорогах с применением щебня или гравия и при реконструкции существующих щебеночных или гравийных покрытий. При производстве работ применяются следующие марки вяжущего: СГ-25/40; СГ-40/70; МГ-70/130; М1Ч 30/200; С-3; С-4; С-5; Д-3 и Д-4.

Для выпуска доброкачественных смесей при смешении на дороге необходимо правильно подобрать состав смеси и повседневно контролировать качество приготовления.

Покрытия из оптимальных гравийных смесей, обработанных битумом путем смешения на дороге, устраивают с обязательным предохранительным ковриком, получаемым при поверхностной обработке. Исключение составляют мелкозернистые гравийные смеси, Которые не требуют устройства коврика.

В случае утолщения существующего покрытия работы выполняют в следующем порядке. Вначале очищают основание, затем разрыхляют существующее покрытие кирковщиком. Вскиркованный материал собирают автогрейдером в валик и подвозят автомобилями-самосвалами минеральные материалы и добавки. Вместе с привезенными материалами автогрейдером производится оформление и оправка валика под шаблон. При распределении обработанной

Таблица 8

смеси асфальтоукладчиком необходимо кирковать старое покрытие на половину или всю ширину, а валик оформить из расчета толщины укладываемой смеси только на половину ширины проезжей части. Когда валик готов, к месту работы подвозят погрузчик Д-415, передвижной смеситель Д-370, асфальтоукладчик ДС-1 (Д-150Б) и самоходные катки. Технологическая карта этого процесса приведена на рис. 3.

Влажность минерального материала в валике должна быть в пределах от 1 до 4% по весу. При большей влажности необходима естественная просушка путем роспуска валика автогрейдером или

в комплект машин включить дополнительно погрузчик Д-415 и передвижной сушильный барабан.

Вдоль валика передвигается погрузчик Д-415, к которому прицеплен смеситель Д-370. Погрузчик забирает материал из валика, поднимает его вверх ковшами и разгружает в приемный бункер смесителя. Из приемного буккера материал питателем-дозатором подается в мешалку. Одновременно с подачей минерального материала в мешалку подается отдозированный битум.

В лопастной мешалке непрерывного действия приготавливается смесь, которая затем выгружается по ссыпному лотку в приемный бункер асфальтоукладчика. Асфальтоукладчик распределяет и частично уплотняет смесь. Ширина распределения смеси может быть 3030 или 3530 мм, т. е. только на половину ширины проезжей части.

Дальнейшее уплотнение смеси выполняют самоходными катками. Окончательное уплотнение и формирование обработанного материала производится проходящими автомобилями. При формировании основания или покрытия должен быть организован тщательный надзор и при необходимости произведен ремонт дефектных мест.

Источник: stroy-technics.ru

Особенности устройства щебеночного основания под фундаменты

Для отвода воды с поверхности того или иного участка, на котором планируется возведение дома, по периметру площадки устраивается электродренажная емкость либо водоотводная емкость.

В настоящий период времени применяют разные типы подушек под фундамент: песчаную, щебеночную, бетонную.

Их распределение и система обусловливается планом-проектом с целью возведения фундамента каждого определенного вида. Помимо этого особое внимание здесь уделяется таком у процессу, как устройство щебеночного основания под фундамент того или иного сооружения.

Основные требования, предъявляемые к гравийно-щебеночным основаниям

Залогом преуспевания в постройке считается правильная герметизация основания. Таким образом, подушка под основание из щебня обязательно должна быть уложена, ведь именно такой первый ряд, несомненно, поможет сделать его устойчивым и надежным.

Технологическая карта устройства основания

Типовые основания РВС: а) насыпь; б) насыпь в сочетании с песчанной подушкой; в) железобетонное кольцо под стенкой; 1 – щебеночная или песчанная насыпь; 2 – основание; 3 – песчаная подушка; 4 – слабый грунт; 5 – железобетонное кольцо; 6- стенка РВС; 7 – днище РВС

В настоящий период времени применяют разные типы подушек под фундамент:

- песчаную;

- щебеночную;

- бетонную.

Естественно, каждый из приведенных выше типов обладает плюсами и минусами.

Для того чтобы организация той или иной подушки была как можно более точной, нужно принять к сведению количество этажей в жилом помещении, вид почвы, уровень пролегания грунтовых вод, климатические условия в районе сооружения, устройство веществ, которые используются в период строительства постройки, и многое другое.

- крупный речной песок;

- щебень;

- виброплита;

- тачка с целью транспортировки использованных материалов;

- самосвал.

Устройство фундамента с щебеночным основанием.

Щебеночное основание под фундамент является наилучшим вариантом его оформления. Оно не считается таким сильным, как бетонированное, однако значительно правильнее и прочнее, чем песочное. Щебень представляет собой результат разделения высоких пород, валунов и гравия, с этой целью в зависимости от типа фундамента применяются разные типы щебеночного основания под фундамент. Так, например, под деревянный дом можно уложить основание из мелких камней размером не более 5 мм. Тогда как на более массивный и крепкий фундамент понадобится материал гораздо больших размеров. Имеется некоторое количество его типов:

- гравийный;

- гранитный;

- известняковый;

- вторичный;

- шлаковый.

Характеристика щебня находится в зависимости от его физических и химических характеристик. На них, в свою очередь, влияют размер щебня, его жизнеспособность и устойчивость к высоким температурам, радиоактивность. Что касается объема подушки, то с целью сооружения зданий малых и средних габаритов будет достаточно щебня небольшой фракции (3х8, 5х10, 10х20 и 5х20 мм).

Наилучшим материалом, согласно показателям температурной стойкости и выносливости, считается гранитная щебенка. Данный тип наряду с некоторыми остальными (гравийный, шлаковый) позволяет использовать материал для основания под фундамент без применения каких-то особенных инструментов. Это оказывается возможным благодаря тому, что мелкий материал утрамбовывается сам по себе. Достаточно будет пройтись пару раз по уложенной подушке. В этом-то в основном и заключается особенность фундамента, под которым устроена щебеночная подушка.

Гранит является наиболее сильным материалом. Его закупают точно такой же породы, как известняк. В большинстве же случаев используется материал, образовавшийся в результате разделения известняка (осадочной высокой породы). Чаще только с целью изготовления фундамента применяют гравийную щебенку.

Если проходит организация постройки обычного одноэтажного либо двухэтажного жилого помещения, гравийную подушку нужно будет укладывать только в 1 слой. Этот вариант оказывается достаточно сильным и недорогим, если соотносить его с гранитным щебнем. Плюсом гравийного щебня считается его недостаточно сильный радиоактивный фон.

Щебеночное основание для организации дренажа фундамента

Чтобы сделать щебеночную подушку, нужно заранее соорудить траншею, куда и будет насыпаться материал. Ручным способом сделать это весьма трудно. Поэтому в зависимости от размеров будущего строения вы можете прибегнуть к использованию таких инструментов, как экскаватор или земляной бур (если вы намерены возвести монолитный плитный фундамент). Правильнее только с целью исследования траншеи около основания использовать более современное оборудование, так как оно сбережет бесценное время, и котлован появится достаточно быстро, согласно необходимым требованиям, без каких-либо неровностей и шероховатостей. Уже после этого можно будет точно выровнять траншею, установить дощечки опалубки и начинать уплотнять землю как под щебеночную подушку, так и около самого будущего фундамента.

Если грунтовые воды прибывают к поверхности земли в достаточно больших количествах, то в таком случае около подушки нужно будет обязательно соорудить дренажный ряд. Если сделать это нельзя, первый ряд фундамента в весенний период (во время паводка) будет размыт.

Дренажом основания дома считается техническая система, которая защищает его от избытка воды, действующей на сооружение отрицательно. Хорошо спроектированное и хорошо подобранное щебеночное основание способно предотвратить деструкцию постройки и такие неприятности, как:

- образование плесени, инея и гнили внутри помещения;

- подтопление погребов жилья;

- сырость на основном этаже;

- образование луж около постройки.

Основные характеристики щебня.

При выполнении монтажа дренажной системы дренажные трубы необходимо уложить в ту часть, которая сможет хорошо открывать выход воде так, чтобы она не накапливалась на поверхности земли около фундамента. Таким веществом способна стать все та же щебенка.

С целью облегчения и сохранения собственных сил допустимо положить 1 трубу в траншеи для дренажа так, чтобы она оказалась составной частью еще и ливневой канализации. При этом высшая точка трубы должна находиться пониже подошвы фундамента (подошвой считается самая нижняя его область).

В днище ранее отделанной траншеи нужно засыпать щебенку, чтобы образовался слой высотой около 12 см. Его, как и другие слои, необходимо разровнять и спрессовать, используя соответствующее оборудование. Далее нужно положить на этот слой трубу. При этом стоит учесть, что труба должна быть наклонена, потому что в противном случае вода стекать не будет. Соответственно, и щебенку нужно насыпать и утрамбовывать так, чтобы поверхность ее оказалась наклонной.

Однако своими руками осуществить данную дренажную систему сможет не каждый. Поэтому для того, чтобы получить хорошее дренажное устройство основания под фундамент, которое прослужит вам в течение долгих лет и даже десятилетий, правильнее обратиться к специалистам, которые готовы сделать все, чего требует строительный план – вплоть до монтажа дренажной системы даже около фундамента.

Щебеночное основание около фундамента

Песчано-щебеночная подсыпка в основании фундамента.

Перед непосредственной работой нужна организация основания с использованием своеобразного пылевидного материала. Необходимо использовать речной песок и засыпать его в траншею. Сделать это можно виброрейкой, деревянными дощечками или обычной водой. Вылив в песок несколько ведер воды, вы можете быть уверены в том, что песок как следует утрамбован.

Насыпается песок в траншею слоем около 10-15 см (до утрамбовки), и уже после подготовки песочного слоя в него можно насыпать щебенку. Сначала рекомендуется рассыпать щебенку слоем в 1 камень, после чего его нужно утопить в песок. Далее закидывается ряд щебенки примерно в 20 см, который трамбуется тем же аппаратом, что и песок. Данная технология в некоторых отдельных случаях может быть повторена некоторое количество раз, вплоть до того значения глубины траншеи, при котором вы будете уверены, что никакие геологические воздействия не повлияют на целостность и надежность фундамента дома. Уже после всех вышеперечисленных этапов используется особое оборудование, например, плита, которая позволяет спрессовать песчаный и щебеночный слои.

Не нужно пренебрегать более простыми инструментами или какими-то подручными средствами, которые в той или иной степени способны справиться с поставленными задачами. Так, например, засыпая щебень меньшими слоями, вы вполне сможете справиться с трамбовкой, просто пройдя несколько раз по ним в больших тяжелых сапогах. И все же плита – это более известное оборудование, которое стоит дешево, но при этом эффективно и очень легко в эксплуатации, сервисе и ремонте.

По принципу устройства щебеночное основание под фундаментом или около него считается довольно простым. Нужно лишь сделать высококачественную щебеночную подушку, выбрав соответствующий камень в зависимости от габаритов здания.

Источник: obshchestroy.ru