ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Забивка свай заводского изготовления

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на забивку свай заводского изготовления.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

При забивке сваи происходит превращение потенциальной энергии молота в кинетическую энергию удара, приводящую к упруго-пластическим перемещениям сваи в грунте. При этом энергия удара молота частично теряется при соударении, колебаниях окружающего грунта, и только часть вызывает перемещение сваи (ее продавливание).

На рис.1 представлена диаграмма перемещения сваи относительно мачты (стойки) копра после каждого удара молота. Свая после каждого удара перемещается в три этапа: вначале она перемещается на некоторую максимальную глубину, затем упругими силами грунта выталкивается вверх и после быстрозатухающих колебаний останавливается в грунте на отметке, отличающейся от положения ее до удара на величину S, называемую остаточным отказом. Разность величин погружения свай на максимальную глубину и остаточного отказа называют упругим отказом S.

Технология Строительного Производства 1. Раздел 2. Тема 2.4 Свайные работы

Рис.1. Диаграмма перемещения сваи при ударном погружении:

Н, см — глубина погружения сваи; Т, с — время погружения; S, см — остаточный отказ; S, см — упругий отказ

За один удар для упрощения технологического проектирования под отказом принимают погружение сваи от одного удара. При этом различают конечный и контрольный (проектный) отказы.

На практике применяется понятие «ложного» отказа, когда сваи погружают маломощным молотом. Например, для погружения составной сваи длиной 20-25 м необходимо достичь более 1000 (обычно до 700) ударов, при этом фиксируются «ложные» отказы порядка 3 мм, не отражающие действительной несущей способности свай, а их нижние концы не достигают проектных отметок, так как малая энергия молота расходуется в основном на разрушение голов свай, а не на погружение.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Забивка свай состоит из следующих технологических этапов:

1) раскладка (подача) свай краном в зоне действия копра (рис.2);

2) установка копра на точку погружения сваи;

3) подтаскивание и подъем сваи на мачту копра (рис.3, а);

4) забивка сваи (рис.3, б);

5) перемещение копра на следующую точку погружения;

6) вырубки бетона голов свай для оголения рабочей арматуры.

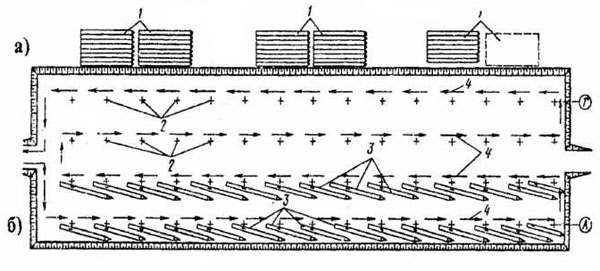

Рис.2. План-схема организации работ забивки свай:

1 — сваи, разложенные к подаче на копер; 2 — штабель свай на прокладках; 3 — гусеничный кран; 4 — автотранспорт доставки свай; 5 — траектория перемещения свай краном; 6 — копер

Рис.3. Схема организации работ по погружению свай:

а — подтаскивание и подъем сваи на мачту копра; б — забивка сваи

Подача свай в котлован (зону забивки) и их раскладка осуществляется кранами с соответствующей грузоподъемностью и вылетом. Раскладка допускается на расстояние до 10 м от точки забивки, при этом для простых (стоечных) копров сваи необходимо раскладывать строго по оси движения копра.

Подтаскивание и подъем сваи осуществляется рабочим тросом копра по спланированной поверхности и прямой траектории в зоне видимости машиниста копра. В поднятом состоянии на мачте универсального копра при повороте платформы свая должна фиксироваться на нижней части мачты механическим захватом.

Установив сваю острием на грунт, проверяют вертикальность и соосность ее с молотом. Первые удары по свае выполняют с небольшой высоты, следя за правильным погружением сваи. Затем можно перейти к забивке сваи с нормальной высоты падения ударной части.

Глубина погружения сваи (отметка острия) назначается в проекте. Сваи погружаются на заданную отметку или до расчетного отказа. Процесс определения замера отказов называют также залоговым контролем. Этот контроль осуществляется путем измерения глубины погружения свай от каждого удара в залоге, состоящем из 10 ударов.

В качестве отказа принимается максимальная величина погружения сваи от одного удара залоговой серии. Для удобства измерения свая размечается горизонтальными рисками через 1 м, а на последнем метре — через 10 см.

При перемещении копров на слабых водонасыщенных грунтах в технологической карте необходимо предусмотреть усиление основания песчаной или щебеночной подсыпкой толщиной до 300 мм по геотекстилю (дорнит), выполнить системы водоотведения и предусмотреть передвижение копров по деревометаллическим или железобетонным настилам.

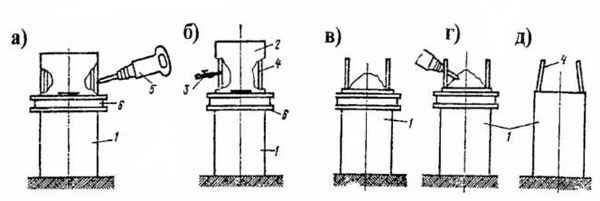

Перемещение копра можно задавать по дну котлована на уровне низа ростверка либо по поверхности земли. Во втором случае производится допогружение свай на глубину до 3 м на проектную отметку в следующей последовательности: свая погружается до уровня земли (рис.4, а), на голову сваи устанавливается металлический инвентарный добойник (рис.4, б), ударами молота по добойнику свая погружается ниже уровня стоянки копра на проектную отметку (рис.4, в), извлечение добойника производится рабочим тросом копра (рис.4, г).

Рис.4. Схема погружения сваи ниже уровня стоянки копра:

а — погружение сваи до уровня земли; б — установка на голову сваи добойника; в — забивка сваи через добойник; г — извлечение добойника; 1 — копер; 2 — свая; 3 — инвентарный металлический добойник

Самые распространенные схемы движения копра (проходки) при устройстве свайных оснований:

а) продольная или поперечная (рядовая) — вдоль или поперек свайного поля, при ширине здания свыше 10 м возможно организовать параллельное движение нескольких копров с обеспечением безопасного расстояния между точками погружения свай не менее 30 м (рис.5, а-в);

б) спиральная — для круглых в плане зданий во избежание переуплотнения грунтов и исключения отжатия свай в плане рекомендуется погружение в направлении от центра (рис.5, г).

Рис.5. Схемы движения копров: а, б, в — продольные и поперечные (рядовые) схемы движения; г — спиральная схема

Источник: docs.cntd.ru

Технология производства свайных работ

До начала погружения свай должны быть выполнены следующие подготовительные работы:

— отрывка котлована и планировка его дна;

— устройство водостоков и водоотлива с рабочей площадки (дна котлована);

— проложены подъездные пути, проведена эл. энергия;

— произведена геодезическая разбивка осей и разметка положения свай и свайных рядов в соответствии с проектом;

— произведена комплектация и складирование свай;

— произведена перевозка и монтаж копрового оборудования;

— произведено пробное погружение свай.

Монтаж копрового оборудования производится на площадке размером не менее 35х15 м.

После окончания подготовительных работ составляют двухсторонний акт о готовности и приемке строительной площадки, котлована, предусмотренных ППР.

Доставленные на строительную площадку железобетонные сваи длиной 12 м разгружают гусеничным стреловым краном МКГ — 40при помощи 2 х -ветвевого стропа 2СК-5,0. Подъем производят за монтажные петли, а при их отсутствии — петлей — «удавкой».

При складировании свай на берме котлована их укладывают рядами в штабели высотой в 3-4 ряда. Высота штабеля не должна превышать 2,5 м. Сваи укладывают на деревянные подкладки и прокладки размером 10х5х20 см, расположенные под монтажными петлями по одной вертикали. При этом головы свай должны быть обращены в одну сторону.

Складирование свай внутри котлована не разрешается. Раскладку свай в рабочей зоне копра на расстоянии не более 10м производят с помощью гусеничного крана на подкладки в один ряд и головы свай должны быть обращены в сторону копра. На объекте должен быть запас свай не менее чем на 2 — 3 дня.

До погружения каждую сваю с помощью стальной рулетки размечают на метры от острия к голове. Метровые отрезки и проектную глубину погружения маркируют яркими карандашными рисками, цифрами (указывающими метры), и буквами «ПГ» (проектная глубина погружения). От риски «ПГ» в сторону острия с помощью шаблона наносят через 20 мм (на отрезке 20 см) – для удобства определения отказа (погружения свай от одного удара).

Риски на боковой плоскости позволяют видеть глубину забивки в данный момент и определить число ударов молота на каждый метр погружения.

С помощью шаблона на сваю наносят вертикальные риски, по которым визуально контролируют вертикальность погружения свай.

Геодезическую разбивку свайных рядов производят по окончании разбивки основных и промежуточных осей здания. При разбивке центров свай по свайным рядам пользуются компарированной рулеткой. Разбивку выполняют в продольном и поперечном направлениях, руководствуясь рабочими чертежами свайных рядов.

Места забивки свай фиксируют металлическими штырями длиной 25…30 см. Вертикальные отметки голов свай привязывают к отметкам репера. Погружение свай производят навесным копром КН – 1 – 12,СП-50 на базе экскаватора Э-10011А, оборудованным трубчатым дизель — молотом С-995.

Процесс погружения свай состоит из следующих операций:

— строповка свай и подтягивание к месту забивки;

— установка свай в наголовник;

— наведение свай на точку забивки;

— погружение свай до проектной отметки или проектного отказа ( см).

Строповку свай для подъема на копер производят за верхнюю петлю карабином рабочего каната и дополнительным страховочным стропом «на удавку». К копру сваю подтягивают рабочим канатом с помощью нижнего отводного блока по дну котлована по прямой линии.

Поднимают молот на высоту, обеспечивающую установку свай. Заводку свай в наголовник производят путем ее поднятия к мачте с последующей установкой в вертикальное положение.

Поднятую на копер сваю наводят на точку забивки и разворачивают свайным ключом относительно вертикальной оси в проектное положение. Во избежание раскачивания свай во время подъема следует применять специальные оттяжки из пенькового каната.

Перед началом погружения сваю фиксируют в двух положениях: в верхней части – установленным на нее наголовником, в нижней части –специальным хомутом, связанным с мачтой копра.

Погружают сваи до проектной отметки ударным способом при помощи дизель-молота С — 995.

Повторную выверку производят после погружения сваи на 1,0 м и корректируют с помощью механизмов наведения.

Забивку свай ведут до получения проектного отказа.

По мере приближения острия сваи к проектной отметке забивку производят залогами по 10 ударов, а глубину погружения измеряют после каждого залога. Отказ определяют делением глубины погружения сваи на число ударов в залоге. В конце забивки, когда отказ сваи по своей величине близок к расчетному, производят его измерение. Отказ измеряют нивелиром по полосе миллиметровой бумаги, прикрепленной к деревянной рейке, которую располагают рядом с погружаемой сваей.

Измерения отказов производятся с точностью до 1 мм не менее, чем по трем последовательным залогам на последнем метре погружения сваи.

За отказ, соответствующий расчетному, следует принимать минимальное значение средних величин отказов трех последних залогов.

После получения проектного отказа забивку сваи прекращают.

Сваю, не давшую проектного отказа, подвергают контрольной добивке после «отдыха» ее в грунте в соответствии с ГОСТ 5686-78*. Исполнительным документом при выполнении свайных работ являются журнал забивки свай и сводная ведомость забивки свай.

Срубку голов свай начинают после завершения работ по погружению свай на захватке. В местах срубки голов свай наносят риски. Операцию по срубке голов выполняют с помощью пневматического отбойного молотка МО-10П. Чтобы избежать откола бетона, необходимо применять инвентарные металлические хомуты, которые надевают на сваю по линии, намеченной срубки.

Газовой резкой производят срезку арматуры свай.

Работу по погружению свай выполняют следующие монтажные звенья:

| Разгрузку и раскладку свай – | звено № 1 машинист 5р — 1 чел. такелажники (бетонщики) 3р — 2чел |

| Разметку свай, погружение свай – | звено № 2 машинист 6р — 1 чел. копровщик 5р — 1чел. копровщик 3р — 1чел. |

| Срубку голов свай – | звено № 1 машинист 5р — 1 чел. такелажники (бетонщики) 3р — 2чел |

| Срезку стержней арматуры – | звено № 3 газорезчик 4р — 1чел. |

Все звенья, работающие на погружении свай, включают в комплексную бригаду.

Источник: studopedia.ru

Технология производства свайных работ

На слабых грунтах в качестве фундамента используются сваи. Длина сваи от 8 до 25 метров, материал – дерево, бетон, сталь. Форма ствола может быть цилиндрической, призматической, конической.

Подготовительные работы

Подготовительные работы включают в себя расчистку площадки, разбивку участка, устройство путей для движения копра, доставку оборудования и самих свай, пробную забивку. Последняя необходима, чтобы составить оптимальные схемы забивки.

Технологический процесс

Процес погружения сваи состоит из этапов:

- Сваю подтягивают, поднимают и заводят в гнездо наголовника молота.

Рис. Подтягивание сваи

- Устанавливают в направляющие непосредственно в точке забивки

Рис. Установка свай к точке забивки

- Собственно забивка сваи в грунт

Рис. Процесс погружения сваи

- Обрезка оголовка

Рис. Обрезка оголовка сваи

- Соединение свай ростверком (швеллер или плита, устанавливается на оголовки свай для равномерного распределения последующих нагрузок)

Методы погружения свай

- Ударный. (см. подробнее)

Производится при помощи свайного молота (чаще дизельного), помещенного на стреле копра. Забивка свай в грунт производится ударами по верхней части сваи. - Вибрационный. (см подробнее)

Используется для погружения полых свай, оптимален при работе на водонасыщенном грунте. Частотный режим работы погружателя зависит от массы сваи: для легких подходит частота полторы тысячи колебаний за одну минуту, тяжелых – 400 - Виброударный.

Свая забивается вибромолотом, удар происходит в момент, когда расстояние между сваей и ударником оказывается меньше амплитуды его колебаний - Вдавливание. (см подробнее)

Этот метод самый безопасный для расположенных рядом построек, но подходит только для мягкого грунта. - Вибровдавливание.

Представляет собой комбинацию статических нагрузок и вибрации. - С подмывом.

Способ возможен в отдалении от сооружений, так как размыв грунта может вызвать их осадку. Давление воды при работе должно быть от 0,5 мегапаскалей. Грунт размывается только в первой фазе погружения сваи, окончание подмыва – не позднее, чем за метр до отметки. - Электроосмос.

На грунт воздействуют электрическим током, металлическая свая выполняет функцию катода. Вокруг нее собирается вода, и грунт становится мягче. Подходит для плотных глин. - Завинчивание. (см. подробнее)

Свая помещается в захваты и вращается от электродвигателя. Подходит для стальных и железобетонных свай, используется при монтаже линий электропередач, радиосвязи. - Забивка с бурением

Применяется при погружении в мерзлый или очень плотный грунт, забивка свай производится с предшествующим бурением скважин.

Схемы забивки свай

- Рядовая (забивка свай в ряд)

Рис. Забивка свай в ряд

Рис. Забивка свай секциями

- Концентрическая от края к центру

- Концентрическая от центра к краю

Варианты фундаментов

- Одиночные сваи – в качестве опоры для узких конструкций, например, для колонн. – оптимален, чтобы укрепить стены. – применяется как опора для плит и фундаментов под ростверк

- Кустовое расположение свай. Выполняется в различных геометрических формах – круг, квадрат и т.д.

Типы используемых копров

Тип копра зависит от размеров свай: до 8 метров, до 12, до 16, до 20 и до 25.

Копры различаются конструктивно:

- Без поворотные. Отсутствует механизм, поворачивающий платформу, нет рабочего наклона стрелы и изменения вылета.

- Универсальные. Обладают всеми вышеуказанными функциями.

По способу передвижения копры делятся на рельсовые (башенные) и самоходные (на тракторе, экскаваторе, машине).

Испытания свай

Для определения несущей способности сваи, выбора оптимальной длины и сечения, для выявления особенностей грунта на рабочем участке применяются испытания свай. Их проводят при помощи оборудования, которое используется для производственной забивки, статическим методом (вдавливанием) или динамическим (ударным).

Обрубка оголовков

Способ срезки зависит от материала сваи. Для обрубки железобетонных используется гидравлические установки или отбойный молоток, арматура режется газовой резкой или «болгаркой». Деревянные обрезаются пилой.

Видео по обрубке оголовка ж/б сваи

Способы ускорения забивки

- Подмыв грунта.

- Электроосмос

- Покрытие поверхности сваи синтетическим полимером (карбамидным, эпоксидным, полиакриламидным).

Ускорению работы способствует оптимизация рабочего процесса – например, использование самоходных маневренных копров.

Самые распространенные копры

Чаще всего используются навесные копры. Могут работать на тракторной базе, экскаваторной, автомобильной.

Копры на тракторе подходят для забивки свай до 12 м в рядовом или кустовом расположении. Копер на экскаваторе оптимален, когда длина свай до 16 м, при работе в котлованах. Копры на автомобилях удобны для небольших объемов забивки, рассредоточенных на больших площадях (прокладка трубопроводов, ЛЭП), при длине свай до 12 м.

Специалисты Компании «ООО Богатырь» — хорошо подготовленные и опытные профессионалы своего дела. Они прекрасно знают технологические тонкости погружения свай и выполняют свою работу качественно и в срок. Оставьте заявку и мы свяжемся с Вами.

Источник: kommtex.ru

Технология устройства свай

Свая — это несущий элемент, вертикально расположенный в грунте, воспринимающий усилия от всех вышерасположенных конструкций и передающий эти усилия на грунтовое основание.

Обычно сваи используются как элементы свайных фундаментов, но могут применяться и как самостоятельные конструкции в виде анкеров (винтовые сваи), отдельных опор (сваи-колонны), шпунтовых подпорных стенок.

До середины прошлого века сваи использовались как специальные конструкции: в фундаментах опор мостов, в подпорных стенках причалов и т. п. В 1960-е годы были разработаны новые прогрессивные технологии устройства свай. Это сделало свайные фундаменты не только конкурентоспособными, но и в ряде случаев более эффективными, чем обычные фундаменты, что и обусловило их широкое применение при возведении промышленных и гражданских зданий и сооружений.

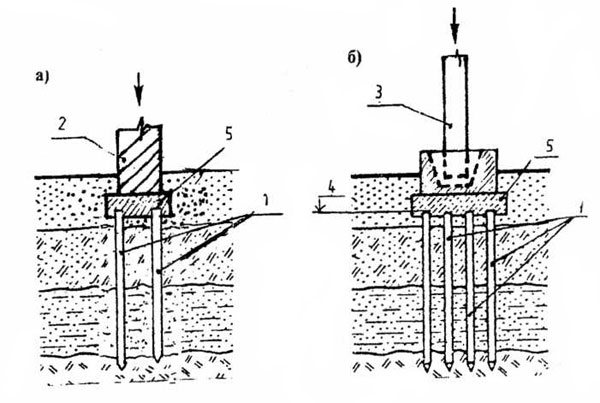

|

| Рис. 3.1. Виды свайных фундаментов: а – рядовой (ленточный) под стену; б – кустовой (отдельный) под колонну: 1 – сваи; 2 – стена; 3 – колонна; 4 – отметка срезки свай; 5 – ростверк |

Использование свай вместо обычных фундаментов (ленточных, столбчатых) позволяет сократить расход бетона на 20–40 %, разработку грунта на 70-–90 %; упрощает работы нулевого цикла при высоком уровне грунтовых вод, а также при отрицательных температурах. Общая стоимость фундаментов снижается на 20–30%.

В сложных грунтовых условиях (слабые грунты, высокий уровень грунтовых вод и т. п.), а также в стесненных условиях свайные фундаменты нередко являются единственным эффективным решением устройства фундаментов здания.

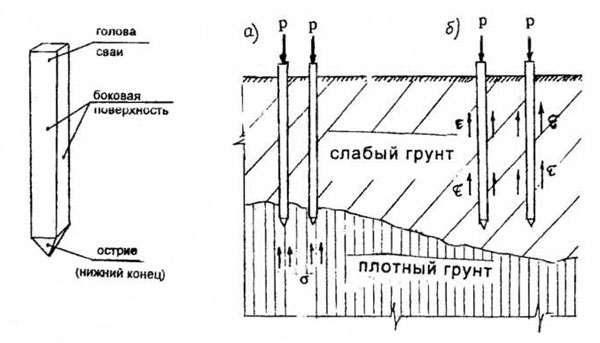

В зависимости от способа передачи усилий на грунт (по характеру работы) сваи разделяют на:

а) висячие – передающие усилия на грунт в основном за счет трения по боковой поверхности (рис. 3.2). Висячие сваи используются, как правило, в слабых грунтах (рис. 3.3, б);

б) сваи-стойки – передающие усилия на грунт в основном за счет сопротивления нижнего конца сваи (острия) (рис. 3.2). Сваи-стойки обычно прорезают толщу верхних слабых грунтов и опираются на плотные малосжимаемые грунты (рис. 3.3, а).

|

| Рис. 3.2. Элементы сваи; Рис. 3.3. Виды свай: а – сваи стойки; б – висячие сваи |

Расположение свай в составе свайного ростверка (в плане) может быть:

— рядовым – один, полтора (в шахматном порядке), два ряда под стены зданий (ленточный свайный фундамент);

— кустовым – отдельные группы свай из 2, 3, . 9 свай под опоры, колонны, столбы (отдельные свайные ростверки);

— полем – свайное поле из многих рядов свай (свайно-плитный фундамент).

По технологии устройства различают две группы свай:

— забивные, которые изготавливаются на заводе, доставляются на объект и погружаются тем или иным способом в грунт в проектное положение;

— набивные, изготовляются на месте путем укладки бетонной смеси в скважины в грунте, пробуренные в проектном месте.

Источник: Технология строительных процессов. Снарский В.И.

Ударная технология погружения забивных свай

1. Вид продукции. Погруженный в грунт элемент заданной несущей способности. Погружение ведется серией вертикальных ударов по голове сваи.

2. Состав процесса. Доставка свай на объект; установка свай на погружающий агрегат; погружение свай в грунт до проектного «отказа».

3. Вход в процесс. Приняты предыдущие работы (площадка), погружены и испытаны пробные сваи (для определения фактической длины сваи и времени ее погружения).

Испытания проводят на полностью подготовленной площадке или на отметке дна проектного котлована до начала массового изготовления (или завоза) свай. При динамических испытаниях свая проектных размеров погружается ударами молота до расчетного «отказа». При статических испытаниях проектная свая нагружается реальной вертикальной нагрузкой (грузами). При положительных результатах испытаний дается заявка на изготовление проектных свай в заданном количестве (на объект). При отрицательных результатах проектанты изменяют длину или сечение сваи и проводят новые испытания.

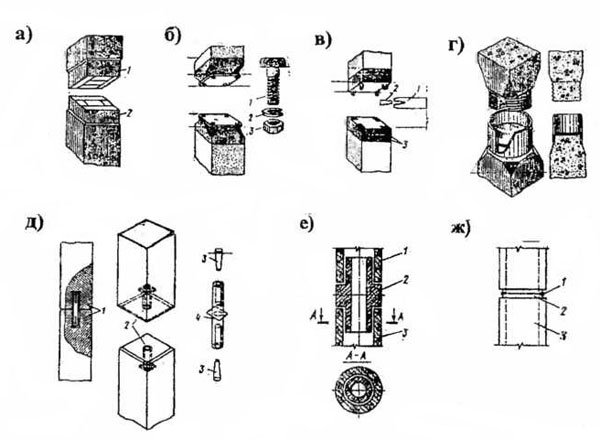

4. Материалы. Сваи железобетонные заводского изготовления. Сечение свай – квадратное, 300×300 мм. Используются также трубчатые сваи диаметром 400–800 мм. Длина свай составляет на объектах ПГС 5–16 м. При этом сваи длиной 12–16 м могут быть составными из двух элементов, соединяемыми в процессе погружения рабочими стыками (рис.

3.4).

|

| Рис. 3.4. Стыки составных свай: а – на сварке; б – на болтах; в – на клиньях; г – стаканный; д – на шпонке; е – на вкладыше в трубчатую сваю; ж – на сварке трубчатых свай |

При возведении опор мостов используются трубчатые сваи-оболочки диаметром 1200–6000 мм. Из отдельных секций длиной 6,0 м в процессе погружения составляется свая длиной 20,0–40,0 м.

Сваи деревянные могут использоваться лишь ниже уровня грунтовых вод (в воде дерево не гниет). На таких сваях из лиственницы построено большинство старых зданий в Санкт-Петербурге, включая соборы и дворцы. В настоящее время при строительстве промышленных и гражданских сооружений (ПГС) деревянные сваи практически не применяются.

Стальные сваи – шпунт. Стальные пластины специального профиля, шириной 200–400 мм и длиной 6–12 м. Служат для устройства подпорных стен, крепления стенок глубоких котлованов (стр. 31, рис. 2.4).

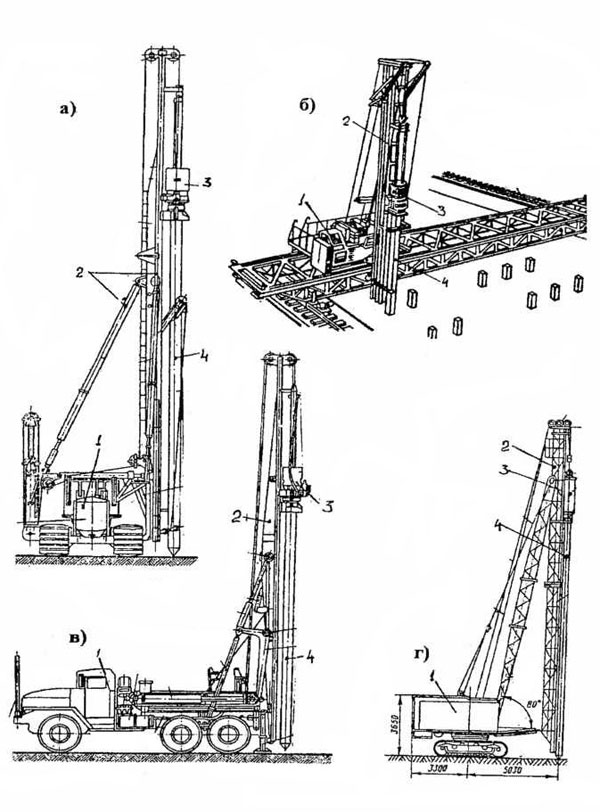

4.1. Техника. Для погружения свай в грунт используется сваепогружающая установка (СПУ). СПУ представляет комплект двух агрегатов – копра и погружателя.

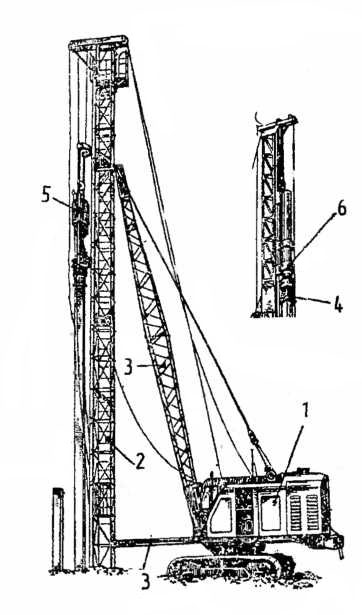

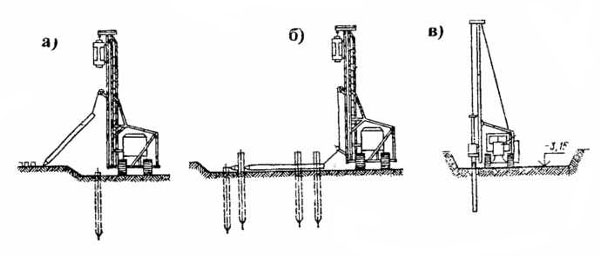

Копер включает (рис. 3.5):

— базовую машину (1) – трактор, экскаватор, автомобиль, мобильный мост;

— направляющую стрелу – для удержания свай в нужном положении; для навески погружающего механизма (погружателя – 3);

— вспомогательное оборудование – лебедки для подъема сваи и погружателя; системы наведения стрелы на точку; стальные сварные или литые наголовники с набором амортизирующих прокладок (твердые породы дерева, армированная резина) (рис. 3.6).

|

| Рис. 3.5. Сваепогружающие установки: a – на базе трактора СПУ–49; б – мостовая рельсовая установка КМ–8; в – на базе автомобиля КО–8; г – на базе экскаватора КН–16; 1 – базовая машина; 2 – направляющая стрела; 3 – погружатель (молот); 4 – свая |

|

| Рис. 3.6. Сваепогружающая установка (СПУ) на базе экскаватора |

Системы наведения обеспечивают: постановку сваи на точку; выверку по вертикали; коррекцию положения сваи в процессе погружения. Они обеспечивают:

— наклон стрелы на определенный угол в двух плоскостях;

— поступательное перемещение стрелы «влево–вправо», «вперед–назад».

Следует отметить, что не все копры имеют полный набор этих движений, большинство имеют лишь движения наклона стрелы, что осложняет наведение и снижает точность погружения свай.

Погружатель – механизм, который силовым импульсом внедряет сваю в грунт (рис. 3.8, 3.9). Он определяет вид технологии.

Рациональные области применения различных копров:

— тракторные установки – погружение свай длиной 5–12 м при рядовом расположении свай (трактор перемещается вдоль ряда), производительность 20–30 шт/смену;

— экскаваторные (или на базе стреловых кранов) – погружение свай длиной 6–16 м при кустовом расположении свай в фундаментах под колонны; с одной стоянки поворотом стрелы погружает все сваи в одном кусте и переходит к другому кусту свай. Производительность 15–25 шт/смену;

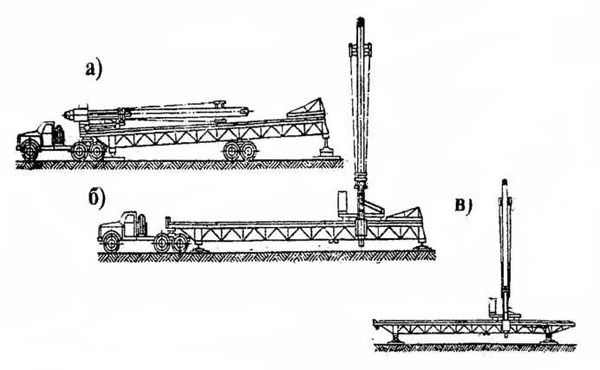

— мостовые СПУ (рельсовые или гусеничные) в комплекте с молотом – погружение свай длиной 5–10 м при рядовом расположении свай или полем (рис. 3.7). Имеют высокую производительность 40–70 свай в смену. На небольшие расстояния (от дома на дом) могут перемещаться своим ходом. Однако из-за больших начальных затрат такие установки эффективны лишь при больших объемах работ (более 1500 свай).

Применяются при квартальной застройке городских микрорайонов.

|

| Рис. 3.7. Мостовая установка: а – доставка и постановка на рельсы; б – подъем направляющей стрелы; в – рабочее положение |

|

| Рис. 3.8. Работа штангового дизель-молота: 1 – свая; 2 – неподвижная часть (поршень); 3 – камера сгорания; 4 – подвижная часть (цилиндр); 5 – направляющие штанги; 6 – начало сжатия в камере сгорания |

В качестве погружателей используются молоты, которые различаются по роду привода: молоты внутреннего сгорания (дизельные), паровоздушные и механические (подвесные). Паровоздушные молоты бывают одиночного и двойного действия. В молотах одиночного действия сила пара или сжатого воздуха используется лишь для подъема ударной части, а рабочий ход осуществляется при ее падении на сваю. В молотах двойного действия энергия пара или сжатого воздуха используется для увеличения силы удара. Управление работой молотов бывает ручным, полуавтоматическим и автоматическим.

Основной параметр молота – масса ударной части, которая в зависимости от рода грунта определяет максимально возможную длину погружаемой сваи.

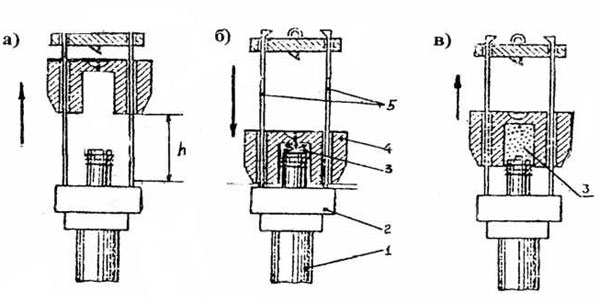

Дизельный молот штангового типа (рис. 3.8, а) включает: шабот с поршнем (2), направляющие штанги (5), ударную часть с цилиндром (4) и поршневого блока, который заканчивается шарнирной опорой, состоящей из сферической пяты и наголовника. Назначение шарнирной опоры – обеспечить центральный удар по свае при незначительном нарушении соосности молота и сваи.

Для запуска дизель-молота ударная часть с помощью захвата-кошки поднимается лебедкой копра в крайнее верхнее положение (рис. 3.8, а). После этого захват освобождает ударную часть и при ее падении в цилиндре образуется сжатый воздух, в результате чего температура его сильно повышается.

В это время насос плунжерного типа подает топливо в цилиндр и происходит воспламенение смеси (рис. 3.8, б). Образовавшиеся при сгорании газы отбрасывают цилиндр в исходное положение (рис. 3.8, в), и в дальнейшем молот работает автоматически до момента прекращения подачи топлива. Высоту подъема ударной части регулируют подачей топлива в цилиндр.

Для погружения свай применяют дизель-молоты с массой ударной части 600, 1200, 1800 и 2500 кг и числом ударов в минуту 50–100. Высота подъема ударной части молота 1,0–2,6 м. Достоинство дизель-молотов по сравнению с паровоздушными состоит в том, что они более мобильны и не требуют для своей работы громоздких паровых котлов или мощных компрессоров. Недостаток штанговых дизель-молотов проявляется при забивке свай в слабые грунты, когда невозможно обеспечить автоматическую его работу, так как при этом в камере сгорания не образуется высокая степень сжатия воздуха, необходимая для воспламенения топливной смеси.

В трубчатом дизель-молоте (рис. 3.9) (с массой части соответственно 1200, 1800 и 2500 кг) неподвижным является цилиндр (2), а ударной частью служит тяжелый подвижный поршень (4). Цилиндр внизу заканчивается неподвижным шаботом, передающим удар свае через упругую прокладку. Плунжерный насос подает топливо в цилиндр. Отработанные газы выходят в атмосферу через патрубок.

Принцип работы трубчатого дизель-молота такой же, как и штангового.

|

| Рис. 3.9. Работа трубчатого дизель-молота: а – рабочий удар, взрыв топлива; б – ударная часть подброшена взрывом; в – падение ударной части с высоты h; 1 – свая; 2 – неподвижная часть (цилиндр); 3 – камера сгорания; 4 – подвижная часть (поршень) |

Трубчатые дизель-молоты более надежны в работе и обладают в 1,2–0,5 раза большей погружающей способностью, чем штанговые дизель-молоты.

Недостатком этих молотов является то, что они трудно запускаются при отрицательных температурах.

Механический молот применяют при небольших объемах работ. Он состоит из ударной части массой 1000–3000 кг и захватного устройства. После того как лебедка, размещенная на копре, поднимает на необходимую высоту ударную часть молота, захватное устройство освобождает ее и при свободном падении производится удар по свае. Механические молоты недороги, долговечны и имеют простую конструкцию.

Недостаток их состоит в том, что они производят небольшое количество ударов – 3–4 в минуту, при постоянном закреплении каната к ударной части молота можно увеличить число ударов до 10–12 в минуту, но это приводит к интенсивному износу лебедки и копра.

В паровоздушном молоте двойного действия ударная часть при рабочем ходе находится под действием силы тяжести и давления пара или сжатого воздуха. Благодаря этому скорость движения ударной части значительно выше и количество ударов в минуту увеличилось до 20.

Достоинством этих молотов является их высокая погружающая способность (погружают сваи длиной до 20–25 м), а недостатком – громоздкое и тяжелое паросиловое оборудование. На объектах промышленного и гражданского строительства паровоздушные молоты двойного действия практически не применяются.

— Разбивка осей свайных рядов;

— Разбивка и закрепление штырями свайных точек;

— Постановка агрегата на точку и постановка на него сваи;

— Наведение при помощи агрегата сваи на проектную точку;

— Погружение с контролем вертикальности и замером отказа;

— При достижении сваей «отказа» погружение прекращается независимо от фактической глубины погружения сваи.

«Отказ» — величина погружения сваи от одного удара из серии в 10 ударов в мм (1,5–4,0 мм), при достижении которой полностью обеспечивается проектная несущая способность сваи.

Доставленные с завода сваи складируются на бровке котлована или раскладываются у места погружения (рис. 3.10).

|

| Рис. 3.10. Схема организации работ: а – при складировании свай в штабель; б – при раскладке свай у свайных точек: 1 – штабель; 2 – свайные точки; 3 – сваи; 4 – направление движения (ход) СПУ |

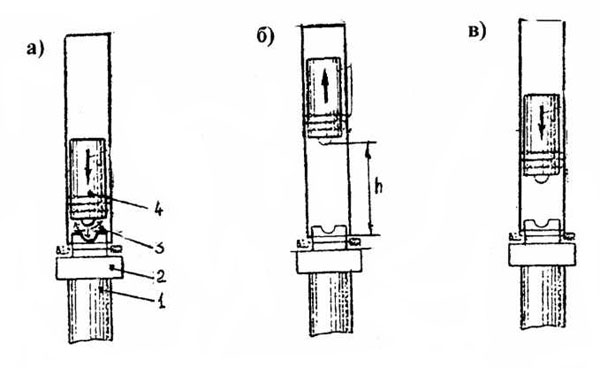

Закрепление свайных точек в количестве, необходимом «на смену», производится стальными штырями диаметром 12–16 мм длиной 300–400 мм. Свая подтаскивается к копру канатом через рабочий блок (рис. 3.11, а) или через отводной блок (рис. 3.11, б) при расстояниях более 15,0 м.

|

| Рис. 3.11. Схема работы СПУ: а – подтаскивание сваи из штабеля; б – подтаскивание сваи через отводной ролик; в – погружение сваи |

После постановки сваи на СПУ, выверки в плане и по вертикали запускается молот. До глубины 1,5–3,0 м погружение ведется слабыми ударами молота при сбросе ударной части с половинной высоты. Затем погружение ведется при нормальной работе молота. Непрерывно контролируется вертикальность сваи в двух направлениях. Когда визуально будет заметно, что скорость погружения приближается к расчетному «отказу», устанавливаются приборы контроля – отказомеры, по которым и определяется величина фактического отказа сваи.

|

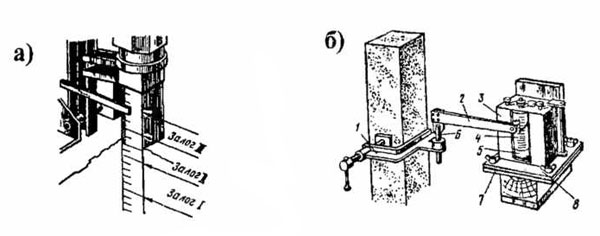

| Рис. 3.12. Приспособление для определения величины отказа сваи: а – полоса бумаги с делениями на свае; б – отказомер |

При погружении свай ведется «Журнал свайных работ», в котором все сваи должны быть пронумерованы в соответствии с рабочим чертежом. По каждой свае указываются: величина «отказа»; время погружения; глубина погружения, а также особые обстоятельства («отдых», трещины, излом, свая-дублер и т.п.).

После достижения «отказа» сваи СПУ переходит на следующую свайную точку. Недопогруженная часть сваи («попы») впоследствии срезается.

В ходе погружения свай нередко возникают случаи недостижения сваей расчетного «отказа» при погружении ее на полную длину. В этих случаях рекомендуются следующие действия:

• одна свая не получила «отказ», а следующие сваи дают «отказ». Погружение свай продолжают, а рядом с дефектной сваей погружается свая-дублер;

• 2–5 свай подряд не дают «отказа». В этом случае необходимо прекратить дальнейшее погружение свай. После «отдыха» свай (3–7 дней) производится контрольная добивка. Как правило, в глинистых грунтах проявляется явление «засасывания» сваи и обычно контрольная добивка дает значения менее расчетного «отказа»;

• после контрольной добивки группы свай не получено расчетного «отказа». Работы по погружению свай приостанавливаются, вызываются представители проектной организации для уточнения размеров свай (обычно увеличивается длина сваи).

Сдача свайного поля. При сдаче предъявляются:

— акты на погружение свай-дублеров; на замену типов свай;

— акт погружения и испытания пробных свай;

— исполнительная схема погруженных свай;

— паспорта на сваи;

— акты на устройство стыков (при составных сваях);

— журнал свайных работ (с указанием отказа каждой сваи).

Срезка голов свай. Для устройства ростверка необходимо обеспечить проектную отметку верха свай. Это обеспечивается срезкой голов свай на необходимую величину. Процесс срезки достаточно трудоемкий. Сложность заключается в том, что необходимо срезать два различных материала: камень (бетон) и сталь (арматуру), для чего требуются разные технологии и режущие инструменты.

В настоящее время срезка голов свай выполняется в основном вручную с помощью пневматических и электрических молотков. Для уменьшения объема скола бетона (рис. 3.13) используется стальная обжимная рамка. Арматурные стержни режутся огневым способом или отрезными машинами.

|

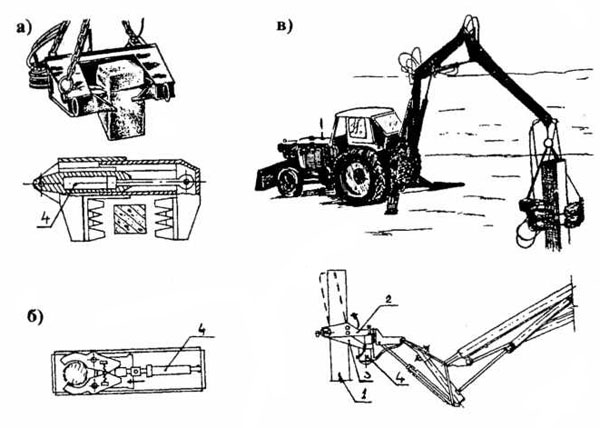

| Рис. 3.13. Срезка голов свай с помощью инвентарной рамки: 1 — свая; 2 — излишний бетон; 3 — газорезка; 4 — арматура свай; 5 — отбойный молоток; 6 – инвентарная рамка |

Ограниченно применяются механические способы срезки голов свай:

– силовое скалывание гидродомкратами (рис. 3.14, а, б);

– срезание дисковой пилой;

– излом головы сваи специальным оборудованием на базе трактора (рис. 3.14, в).

|

| Рис. 3.14. Механическое срезание свай: а – клещи для квадратных свай; б – клещи для круглых свай; в – механизм для излома свай |

В настоящее время разрабатываются также термические, взрывные, криогенные технологии срезки голов свай.

Достоинства технологии ударного погружения свай:

— высокая производительность;

— погружение свай практически в любые виды грунтов;

— значительное повышение несущей способности сваи (на 15–30 %) за счет уплотнения грунта под острием.

— динамическое воздействие на сваю (должен быть запас прочности);

— большие динамические воздействия на здания и сооружения, расположенные рядом.

При наличии рядом со строительной площадкой ветхих или аварийных зданий данная технология неприемлема.

Источник: Технология строительных процессов. Снарский В.И.

Источник: build.novosibdom.ru