Минеральными вяжущими веществами называются материалы, которые при смешивании с водой способны переходить из жидкого или тестообразного состояния в камневидное.

По условиям твердения и водостойкости продуктов твердения неорганические вяжущие вещества делят на воздушные и гидравлические. К воздушным относятся вяжущие вещества, которые после затворения водой твердеют и сохраняют прочность только на воздухе. Гидравлические вяжущие вещества после замешивания с водой и начального твердения на воздухе в дальнейшем могут твердеть и под водой, набирая при этом прочность.

Вяжущие материалы, полученные искусственным обжигом природных минералов, начали использовать в строительстве еще в глубокой древности. Воздушную известь и гипс применяли в Древнем Египте при строительстве пирамид. На Руси вяжущие строительные материалы начали использовать в X в., на известковом растворе сложены стены Московского кремля (XV в.).

Гидравлические вяжущие — гидравлическая известь и романцемент — появились в XVIII в. Способ получения портландцемента был описан Е. Г. Челиевым (1817—1825 гг.). Однако его открытие часто приписывают англичанину Д. Аспдину, который за схожесть с камнем запатентовал это название. На самом деле англичанин не спекал полностью смесь извести с глиной, и его цемент был подобен романцементу.

Новый инновационный материал для строительства зданий и сооружений

Современная теория твердения вяжущих веществ, обобщившая все предшествующие, была предложена в 1923 г. академиком А. А. Байковым. Согласно его теории, твердение — это сложный физико-химический процесс, состоящий из нескольких стадий.

Первая стадия — затворение водой и образование пластичного теста. На этой стадии протекают процессы гидратации и гидролиза, в результате которых возникают пересыщенные растворы.

Вторая стадия — схватывание, за счет кристаллизации продуктов гидратации, образующихся на первой стадии, и образования коллоидально-дисперсной фазы.

Третья стадия — твердение, в процессе которого нарастает механическая прочность за счет полимеризации, перекристаллизации мелких кристаллов и упрочнения гелей.

Источник: studme.org

Что такое минеральные вяжущие вещества

Минеральные вяжущие – это тонкоизмельченные минеральные порошки, образующие при смешивании с водой пластичную массу, которая с течением времени под влиянием физико-химических процессов переходит в камневидное состояние.

Это свойство вяжущих используют для скрепления зерен заполнителей и получения искусственных каменных материалов (бетонов, растворов и т.д.)

Минеральные вяжущие – неорганические вещества. Способность смачиваться водой, гидрофильность – один из основных признаков (в отличие от органических – битумы, дегти)

Различают две группы минеральных вяжущих:

10 материалов которые изменят строительство. Топ 10 строительных материалов

Воздушные вяжущие характеризуются тем, что, будучи смешанными с водой, способны твердеть, т.е. переходить из жидкого и тестообразного в

Рис.1. Минеральные вяжущие

камневидное состояние, долго сохранять и повышать свою прочность только на воздухе.

Гидравлические вяжущие вещества после затворения их водой способны твердость, а после предварительного твердения на воздухе продолжать наращивать свою прочность в воде

-портландцемент и его разновидности

-глиноземистый и расширяющиеся цементы

Для получения гипсовых минеральных вяжущих веществ используют следующие основные сырьевые материалы:

-светлый, иногда окрашенный примесями в серые или желтоватые цвета минерально-природный гипс (гипсовый камень) CaSo4 2H2O — двуводный сульфат кальция.

-безводный гипс (ангидрит) CaSo4 — сульфат кальция

-гипсосодержащие отходы химической промышленности

Для производства извести используют горные породы, состоящие в основном из карбоната кальция — СаСО3

Природные магнезиты — MgCО3 и доломиты — CaMg(CO3)2 – основное сырье для производства магнезиальных вяжущих.

Для получения основного гидравлического вяжущего – портландцемента чаще всего используют:

Обычное соотношение между известняком и глиной 3:1.

Получение минеральных вяжущих веществ сводится к двум технологическими операциями:

1) помол — обычно стремятся хорошо измельчить сырье до обжига или продукт после обжига. Тонкость помола влияет на свойства искусственных каменных материалов.

С увеличением тонкости помола увеличивается связывающая, клеящая способность пластичной массы, которая образуется после перемешивания вяжущего с водой. В результате выше плотность и прочность искусственных камней.

2) обжиг — условия обжига различны при получении воздушных и гидравлических вяжущих. Прежде всего, различна температура обжига. При 110-160 0 С обжигается природный гипсовый камень для получения строительного гипса.

При этом происходит реакция дегидратации – отдачи части воды:

Если повысить температуру до 600-700 0 C, то получится ангидритовый цемент; при t=1000 0 C – высокообжиговый гипс (эстрих — гипс), отличающийся по своим свойствам от строительного гипса (искусственный камень на их основе обладают более высокими механическими характеристиками)

При t=900-1200 0 C обжигаются известняковые породы для получения воздушной извести. После диссоциации карбонатов и удаления углекислого газа объем кусков не меняется, а их масса уменьшается примерно в 2 раза. После обжига получаются легкие пористые куски белого цвета состоящие в основном из оксидов кальция и магния (CaO, MgO).

Полученный продукт – комовую негашеную известь – подвергают помолу или гашению путем затворения водой.

Обжиг сырья для получения портландцемента производят во вращающихся печах (Ø 5м; l=185 м,1800 т/сутки; Ø7 м, l=230 м, 3000 т/сутки).

Смесь сырьевых материалов, перемещаясь вдоль барабана вращающейся печи, соприкасается с горячими газами, идущими навстречу. Температура обжига в начальной стадии 100-600 0 C, а в последней зоне печи достигает 1450 0 C, т.е. температура больше, чем при получении воздушных вяжущих.

Физико-химические превращения сырья, происходящие при такой температуре сложны. Оксид кальция при температуре 1000 0 C начинает соединяться с оксидами глины. Если не производить дальнейший обжиг, то полученный продукт будет являться гидравлическим вяжущим типа хорошей гидравлической извести. При повышении температуры свободная известь полностью связывается с оксидами глины, что необходимо для получения цемента. Это достигается при t=1450 0 C, образуется клинкер — спекшиеся куски неправильной формы размером 4-70мм.

Клинкер не является химическим индивидуумом по составу, он характеризуется наличием, прежде всего силикатов и алюминатов кальция и представляет собой систему из нескольких искусственных минералов подобно тому, как гранит состоит из нескольких природных материалов.

Но, в отличие от гранита, составные части клинкера нельзя различать невооруженным глазом, так как клинкер состоит из тонкозернистых и аморфных фаз.

Далее клинкер подвергают помолу (в шаровых мельницах) и получают готовый продукт – цемент.

При помоле к клинкеру обычно добавляют гипс (1,5-3,5%) и другие активные минеральные компоненты. Самый распространенный вид цемента – портландцемент, может содержать до 15% по массе клинкера активных минеральных добавок.

Основное свойство минеральных вяжущих — способность твердеть после перемешивания с определенным количеством воды.

При твердении воздушных вяжущих образуются соединения, которые растворимы в воде. Поэтому стройматериалы на основе гипса, воздушной извести, магнезиальных вяжущих требуется защищать от действия влаги.

Гидратные соединения, образующиеся при твердении гидравлических вяжущих, водонерастворимы. Поэтому гидравлические вяжущие с успехом твердеют как на воздухе, так и в воде.

Скорость схватывания и твердения минеральных вяжущих, после перемешивания с водой различна в зависимости от вида рассматриваемых продуктов.

Гипсовое тесто начинает затвердевать (терять пластичность) уже через 4-5 минут, конец схватывания наступает через 10-15 минут, а 90 минут достаточно, чтобы гипсовое тесто превратилось в прочный искусственный камень.

Начало схватывания портландцемента должно наступать не ранее 45 минут, конец не позднее 10 часов. Прочность цементного камня растет интенсивно почти до месячного возраста.

Водопотребность минеральных вяжущих оказывают непосредственное влияние на свойства искусственных каменных материалов.

Водопотребность определяет то количество воды, которое необходимо, чтобы при перемешивании с вяжущим получит удобоукладываемую смесь (т.е. смесь с которой удобно работать и которой будет твердость с течением времени).

Для протекания химических реакций достаточно 20% воды по массе, а для удобства работы 60-70% (укладки, уплотнения)

Искусственный камень на основе гидравлических вяжущих обладает существенным недостатком – способностью к коррозии.

Коррозия может вызываться сотнями веществ, вредными для цементного камня. Даже обычная чистая вода является агрессивной средой.

Защита от коррозии

1) соответствующий подбор состава цемента

2) применение специальных добавок, связывающих свободную известь, повышающую плотность и однородность цементного камня

3) применение защитных покрытий или пропитки.

Прочность отвердевшей системы «минеральное вяжущее + вода» оценивается в определенном возрасте в зависимости от вида вяжущего.

Пределы прочности при сжатии: 400, 500, 550, 600 кгс/см 2

Деформативность системы «минеральное вяжущее + вода» при твердении и изменении влажностных условий среды весьма характерна. Искусственный камень при твердении не обладает постоянством объема. При высокой влажности он набухает, а, высыхая, дает усадку.

В России разработаны технологии производства более 30 видов цемента, всего в мире известно более 50 видов.

Кроме обычного портландцемента выпускается быстротвердеющий портландцемент (БТЦ). Этот цемент отличается более интенсивным нарастанием прочности в начальный период твердения. Это достигается более тонким помолом, регулированием его химического и минералогического состава. Клинкер содержит 60-65 % 3СаО*SiO2 и 3СаО*AlO3 и ограниченное число (0,5 %) свободной СаО.

Все большую значимость приобретают портландцементы с поверхностно-активными добавками:

— пластифицированный

повышенная подвижность, удобоукладываемость бетонной смеси, повышенная морозостойкость

— гидрофобный

добавки образуют на зернах цемента, мономолекулярный пленки, уменьшенная способность цемента смачиваться водой.

Разновидности цементов:

1. Сульфатостойкий цемент – его минералогический состав:

Обладает повышенной морозостойкостью в сульфатных средах

3. Цветные получают путем совместного помола клинкера белого цвета с красителями охрой, железным суриком, ультрамарином, сажей, и т.д.

4. Пуццолановый цемент.

5. Шлакопортландцемент с активными минеральными добавками (обожженная глина, диатомит). Более высокая водостойкость и солестойкость.

6. Глиноземистые цементы.

8. Расширяющиеся цемент — увеличение в объема при твердении во влажностных условиях и не дающие усадки при твердении на воздухе

9. Напрягающий цемент – для получения материалов с повышенной трещиностойкостью и плотностью.

Бетоны

К стройматериалам на основе минеральных вяжущих относятся бетонные и железобетонные строительные растворы, силикатный кирпич, гипсовые материалы, асбестоцементные.

Бетон– искусственный камень, полученный в результате перемешивания, формования (укладки) и последующего твердения рационально подобранной смеси минерального вяжущего, воды, крупного и мелкого заполнителей.

Основную классификацию бетонов производят по средней плотности:

1. особо тяжелый ρ >2600 кг/м 3 , содержит такие плотные и тяжелые заполнители как чугунная дробь, стальные опилки, и т.д.

2. тяжелый 2000-2600 кг/м 3 (песок, щебень или гравий)

3. облегченный 1800-2000 кг/м 3 (кирпичный щебень)

4. легкий 1200-1800 кг/м 3 (керамзитовый гравий, вспученный перлит, вермикулит шлаковая железа и т.д.)

Классификация по виду вяжущего:

1. Цементные бетоны

2. Силикатные – на известковых вяжущих в сочетании с силикатными и алюминатными компонентами

4. На органичных вяжущих

По функциональному назначению:

1. Обычные (для несущих и ограждающих конструкций)

2. Специальные (декоративные, дорожные, гидротехнические)

По месту укладки:

Свойства бетонов.

1) Прочность на сжатие определяется при t =20±2 0 C ,W=90-100%, в возрасте 28 суток. Прочность зависит от активности цемента, водоцементного отношения, качества заполнителей, степени уплотнения и условий твердения. Маркируются бетоны по прочности — B1-В60.

2) Плотность и непроницаемость бетона для жидкостей и газа. Бетоны с высокой плотностью получают рациональным подбором зернового состава заполнителей, применением бетонных смесей с низкими В:Ц, введением в бетонную смесь пластифицирующих и гидрофобных добавок, тщательным уплотнением бетонной смеси и уходом за твердеющим бетоном. Маркируются бетоны по плотности — D1-D500.

Для придания бетонам газонепроницаемости на поверхность наносят газонепроницаемые пленки, например из пластмассы.

4) Водонепроницаемость характеризуется наибольшим давлением воды, при котором она еще не просачивается через образцы. Маркируются бетоны по водонепроницаемости — W – 2 (ρ=0.2 МПа), W – 4 (ρ=0.4 МПа), W – 6, W10, W12.

5) Морозостойкость характеризуется наибольшим числом циклов попеременного замораживания и оттаивания, которые способны выдерживать образцы 28 суточного возраста без снижения предела прочности при сжатии более чем на 25% и потери массы более чем на 15% .Маркируются бетоны по морозостойкости — F 15, F 50, F 100, F 150, F 200, F 300, F 500

6) Усадка и расширение бетонов

Твердение на воздухе сопровождается уменьшением V, т.е. усадкой. При твердении в воде вначале его V несколько увеличивается. Наибольшую усадку дают бетоны с большим расходом цемента, и большим В:Ц.

Наибольшая усадка происходит в первые сутки твердения (60-70 %).

Для снижения усадки нужно использовать белые цементы, уменьшать количество воды при затворении, применять крупные заполнители из плотных пород, а также соблюдать влажностный режим твердения бетона.

Расширение бетона может произойти при выделении тепла при экзотермических реакциях цемента с водой в первый период твердения. Расширение бетона может вызвать значительные деформации, и даже появление трещин. Чтобы избежать этого в массивных бетонных к. делают температурные швы.

7) Свойства бетона в агрессивной среде и меры защиты

-применение защитных покрытий (облицовка керамическими плитками или камнями)

8) Бетон является огнестойким материалом. Некоторые виды бетонов могут выдерживать t=600 0 C (жароупорные бетоны)

При применении бетонных конструкций подвергаемых длительному воздействию высоких t 0 C, необходимо учитывать, что при t=150-200 0 C бетон на портландцементе теряет прочность на 25%.

Рис.4 Бетон В7,5(М100) – В30(М400)

Приготовление бетонной смеси.

Основные технологические операции:

1) дозирование осуществляется дозаторами (мерниками) периодического или непрерывного действия (по весу, по V);

2) перемешивание в бетоносмесителях гравитационного действия, бетономешалках с принудительным перемешиванием .

В гравитационных бетоносмесителях перемешивание достигается вращением барабана, на внутренней поверхности которого есть лопасти. При вращении лопасти захватывают составляющие бетонной смеси, поднимают на некоторую высоту, при падении вниз компоненты перемешиваются.

В бетоносмесителях принудительного действия материалы перемешиваются в неподвижном смесительном барабане при помощи вращающих лопастей, насаженных на вал → транспортирование (контейнерами, бункерами, вагонетками, бадьями, автосамосвалами) → укладка → уплотнение (прессование, вибрирование, прокат, трамбование, вакуумирование, центрифугирование).

Растворы

Строительным раствором называется искусственный каменный материал, получаемый в результате затвердевания рационально подобранной смеси, состоящей из вяжущего, воды и мелкого заполнителя — песка. Таким образом, раствор отличается от бетона тем, что в нем отсутствует крупный заполнитель.

По составу строительный раствор является мелкозернистым бетоном, и ему свойственны закономерности, которые присущи бетонам.

Классифицируют по объёмной массе, виду вяжущего вещества, назначению, по физико-механическим свойствам.

По объёмной массе:

— тяжелые 1500 кг/ м 3 и более (используют тяжелые кварцевые пески)

Рис.5 Тяжелые растворы

— легкие менее 1500 кг/ м 3 (пористые пески из пемзы, туфов, шлаков, керамзита)

По виду вяжущего вещества:

— цементные (на портландцементе и его разновидностях)

— известковые (воздушная или гидравлическая известь)

— гипсовые (на основе строительного гипса и ангидридных вяжущих)

— смешанные (цементно-известковые, цементно-глиняные)

По назначению:

— кладочные (для кладки стен, фундаментов, столбов, и т.д.)

— штукатурные (отделочные) для штукатурки внутренних и наружных стен, изготовления архитектурных деталей

Искусственный мрамор (штук) изготовляют из обожженного и измельченного гипса с квасцами и клеем, иногда с добавлением мраморной пудры. После затвердевания поверхность многократно шлифуют и полируют до зеркального блеска.

Другой способ (утюжный мрамор) — на основе высококачественного известкового штукатурного раствора с применением тонкоизмельченных минеральных пигментов.

Рис.7. Искусственный мрамор

Сграффито — декоративная штукатурка с рельефным многоцветным орнаментом или рисунком, получаемым путем последующего нанесения на поверхность стены 2 и более тонких слоев цветной растворной смеси и вырезания рисунка специальными инструментами на еще не затвердевших слоях до обнажения нужного цвета.

Террацо — мозаичная отделка: минеральное вяжущее + заполнитель (крошки декоративных горных пород).В покрытиях полов и ступеней затвердевший раствор шлифуют и полируют. Используют для стеновых панелей, цокольных плит.

Терразит – минеральные вяжущие + тонкомолотый мрамор + минеральный краситель + слюда

— монтажные — для заполнения швов между сборными элементами при их монтаже

— специальные – гидроизоляционные, рентгенозащитные ( ≥2200 кг/м 3 ) марка не ниже 400.

По физико-механическим свойствам:

— по пределу прочности на сжатие-9 марок от 4 до 300.

— по морозостойкости (от F10 до F300)

Состав раствора выражается количеством материалов по массе или объему, приходящихся на 1 м 2 растворной смеси.

Например,1:6 (т.е. на 1 часть по массе или V вяжущего приходиться 6 частей песка).

Смешанные растворы 1:0,4:5 (песок + вяжущее (цемент)+известь (или глина))

Источник: building-ooo.ru

2. Строительные материалы и растворы

В этой главе мы рассмотрим основные свойства и характеристику строительных материалов и растворов, которые применяются при выполнении каменных и бетонных работ.

Свойства строительных материалов

Материалы, используемые в каменных и бетонных работах, обладают рядом характеристик. В соответствии с ними определяют пригодность или непригодность того или иного материала. Ниже мы рассмотрим некоторые основные свойства, которые смогут помочь вам при отборке качественного материала.

Плотность

Плотность материала бывает средней и истинной.

Средняя плотность определяется отношением массы тела (кирпича, камня и т. п.) ко всему занимаемому им объему, включая имеющиеся в нем поры и пустоты. Средняя плотность выражается в кг/м2(табл. 1).

Таблица 1. Истинная и средняя плотность некоторых строительных материалов

Истинная плотность – это предел отношения массы к объему без учета имеющихся в них пустот и пор.

У плотных материалов – таких, как сталь и гранит, – средняя плотность практически равна истинной, у пористых – меньше истинной.

Пористость

Пористость материала определяется степенью заполнения его общего объема порами и исчисляется в процентах. Эта характеристика влияет на такие свойства материалов, как прочность, водопоглощение, теплопроводность и пр.

В соответствии с величиной пор материалы разделяют на мелкопористые (размеры пор измеряют в сотых и тысячных долях миллиметра) и крупнопористые (размеры пор колеблются до 1–2 мм).

Пористость кирпича составляет 25–35 %, тогда как у стекла или металла она равна нулю.

Влагоотдача

Влагоотдача – это свойство материала терять находящуюся в его порах влагу. Данная характеристика определяется процентным количеством воды, которое материал теряет за сутки при температуре воздуха 20 °C и относительной влажности воздуха 60 %.

Если материал в момент использования имеет повышенную влажность, при быстрой ее отдаче он может изменить свои свойства, что повлечет за собой появление дефектов в конструкции.

Водопоглощение

Водопоглощение – это способность материала впитывать и удерживать в своих порах влагу. Следует различать водопоглощение по объему и водопоглощение по массе.

По объему водопоглощение не может превысить 100 % (если быть точным, то и 100 %-ного водопоглощения не существует), зато по массе оно может значительно превышать 100 %-ную отметку, например, у теплоизоляционных материалов – таких, как стекловата, поролон.

Следует также отметить, что насыщение теплоизоляционных материалов водой значительно снижает их теплоизоляционные свойства, так как вода – очень хороший проводник тепла.

Гигроскопичность

Гигроскопичность – это свойство пористых материалов поглощать влагу из воздуха. Гигроскопичные материалы (древесина, теплоизоляционные материалы, кирпичи полусухого прессования и т. д.) могут поглощать большое количество воды, что приводит к увеличению их массы, снижению прочности и изменению размеров. Такие материалы, как кирпич сухого прессования, можно использовать в зданиях и помещениях с пониженной влажностью воздуха.

Водопроницаемость

Способность материала пропускать воду под давлением. Водопроницаемость характеризуется количеством воды в течение 1 ч через образец 1 м2и толщиной 1 м при постоянном давлении. К водонепроницаемым материалам относятся битум и бетон.

Морозостойкость

Свойство материала в насыщенном водой состоянии выдерживать замораживание и оттаивание без явных признаков разрушения (трещин, расслаивания) и без снижения прочности и массы.

Материалы, используемые для кирпичных и бетонных работ, должны быть повышенной морозостойкости.

Теплопроводность

Это свойство материала передавать теплоту при наличии разности температур снаружи и внутри конструкции. Эта характеристика зависит от ряда факторов: природы и строения материала, пористости, влажности, а также от средней температуры, при которой происходит передача теплоты. Крупнопористые материалы, как правило, менее теплопроводны, чем материалы, имеющие мелкопористое строение. Материалы с замкнутыми порами обладают меньшей теплопроводностью, чем материалы с сообщающимися порами.

Огнестойкость

Огнестойкость – это свойство материалов противостоять воздействию высоких температур. По степени огнестойкости все материалы делят на несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы (сталь, кирпич, бетон) под действием высоких температур не воспламеняются, не тлеют, не обугливаются, однако могут сильно деформироваться.

Трудносгораемые материалы (фибролит, асфальтовый бетон) тлеют и обугливаются, но после удаления источника огня эти процессы прекращаются.

Два этих типа материалов считаются пожаробезопасными.

Сгораемые материалы (дерево, рубероид, пластмасса) воспламеняются или тлеют и продолжают гореть или тлеть и после удаления источника огня.

Огнеупорность

Огнеупорностью называется свойство материала противостоять длительному воздействию высоких температур, не деформируясь. По степени огнеупорности материалы подразделяют на:

– огнеупорные, выдерживающие действие температур от 1580 до примерно 3000 °C (шамотный кирпич, динас, легированные сорта стали);

– легкоплавкие, размягчающиеся или разрушающиеся при температуре 1350 °C. К данному типу относятся керамический кирпич, некоторые используемые в строительстве металлы – такие, как алюминий, жесть.

Прочность

Прочность определяет способность материала противостоять воздействию внешних сил, то есть деформации. Прочность материала характеризуется тремя видами воздействия:

При каждом виде нагрузки на материал исследуется предел его прочности, то есть последняя степень нагрузки, при которой материал деформируется или разрушается.

Упругость

Способность материала после дефомирования под воздействием каких-либо нагрузок принимать после снятия их первоначальную форму и размеры. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости. К упругим материалам относят резину, сталь, древесину.

Твердость

Способность материала сопротивляться проникновению в него другого, более твердого тела называется твердостью. Это свойство материалов важно при устройстве полов и дорожных покрытий.

Хрупкость

Хрупкость – это свойство материала мгновенно разрушаться без видимой пластичной деформации под воздействием внешних сил. К таким материалам относятся кирпич, бетон, природный камень, стекло.

Пластичность

Пластичность – это свойство материала изменять свою форму, не давая трещин и сколов, и сохранять ее после удаления нагрузки. Это свойство противоположно упругости. К пластичным материалам относятся глиняное тесто, битум, строительные смолы.

Сопротивление удару

Сопротивление удару – это свойство материала противостоять ударным нагрузкам, не разрушаясь при этом, или в случае деформации принимать прежнюю форму. В качестве яркого примера таких материалов можно привести резину. Хрупкие материалы практически не обладают сопротивлением ударным нагрузкам.

Истираемость

Способность материала сопротивляться воздействию истирающих усилий.

Это свойство важно для материалов, подвергающихся истиранию (плитки для полов, ступени и др.).

Антикоррозийность

Способность материала отдельно или в соединении со связующими веществами защищать конструкцию от коррозии называется антикоррозииностью.

Объемная масса

Объемной массой называют отношение массы данного материала к занимаемому им объему в свободном естественном состоянии, то есть с учетом разного рода пустот, пор и т. д.

Однако стоит учесть, что объемная масса – величина непостоянная. К примеру, у свежедобытого и слежавшегося песка одного типа она будет сильно отличаться, причиной тому – эффект уплотнения, когда песок слеживается и мельчайшие его частицы прилегают друг к другу плотнее, чем вначале.

Для того чтобы избежать путаницы, во всех справочниках приводят объемную массу материалов в воздушно-сухом состоянии.

Характеристика строительных материалов

Природные каменные материалы

К ним относятся строительные материалы и изделия, получаемые путем механической обработки, в результате которой они почти полностью сохраняют свойства горной породы, из которой они были получены.

Каменные природные материалы делят на две группы:

– грубообработанные каменные материалы;

– природные каменные материалы, прошедшие механическую обработку.

К материалам первой группы относят:

Бутовый камень

Бутовый камень, или бут, представляет собой крупные куски неправильной формы размером от 150 до 500 см, массой от 10 до 35 кг. Бутовый камень получают взрывным способом из различных горных пород особой прочности.

По способу изготовления различают три вида бутового камня: постелистый, рваный и плитняковый. Постелистый бутовый камень получают выломкой из слоистых пород, плитняковый бутовый камень – из осадочных и метаморфических пород со сланцевым строением, рваный бутовый камень получают в результате взрывных работ.

Более удобны для работы постелистый и плитняковый бутовый камень, а вот со рваным бутом работать очень трудно: между камнями неправильной формы образуются пустоты, которые нужно заполнять. Для этого приходится подбирать камни меньшего размера или же раскалывать большие.

Бутовый камень имеет свой «сертификат качества». Хороший материал для строительства должен быть однородным, не иметь трещин, следов расслоения или выветривания, не содержать примеси глины или иных пород.

Основным показателем качества бутового камня является его морозостойкость, что представляется весьма важным при строительстве жилых домов. Считается, что морозостойкость в идеале должна составлять не менее 15 циклов, иначе говоря, материал должен оставаться годным к эксплуатации после 15 циклов замораживания и оттаивания.

Раздробленный в мелкие куски бутовый камень называют щебнем, который засыпают под бетонные фундаменты.

Существуют смеси грубо– и мелкообломочных пород. Однако чисто гравийных пород нигде не встречается. Чаще всего гравий залегает вместе с песком, образуя при этом песчано-гравийные массы. В дальнейшем эти массы сортируют и также используют в строительстве.

Это каменный материал, образовавшийся в результате выветривания горных пород. В зависимости от происхождения он бывает овражный, или горный, речной и морской. Этот материал в любом случае содержит какие-либо примеси: песок, пыль, глину, слюду. Гравий, применяемый для бетона, не должен содержать их.

Самым лучшим считаются речной и морской: в них не содержатся примеси, у них гладкая поверхность. Более шероховатая поверхность у горного гравия, что обеспечивает лучшее сцепление с цементом при изготовлении бетона.

Щебень представляет собой смесь угловатых каменных обломков размером от 15 до 150 мм различной формы. Щебень получают путем дробления горных пород – таких, как гранит или диабаз, – а также некоторых других плотных и водостойких осадочных пород. Для строительства берут щебень из твердых пород, обладающих достаточной прочностью и морозостойкостью.

Форма этого материала чаще всего напоминает форму куба или тетраэдра. Именно такой щебень больше всего подходит для строительства. Бывает также щебень плоской, так называемой лещадной формы, непригодной для строительства вследствие большой ломкости.

Песок относится к природным строительным материалам. Он может быть озерным, речным, горным и овражным. По размеру зерен песок может быть мелкозернистым, среднезернистым и крупнозернистым. Кроме того, песок делится на тяжелый (обычный) и легкий (полученный в результате тщательного дробления пемзы и шлака).

Для строительства пригоден только чистый, промытый песок. Содержание различных примесей в нем не должно быть больше 5 %. Песок применяется в качестве заполнителя при изготовлении бетона и растворов, при оборудовании некоторых фундаментов и подвалов, плавающих полов.

К природным каменным материалам, прошедшим механическую обработку, относятся блоки и строительные камни.

Блоки из природного камня производят двумя способами из предварительно выбранных горных. В первом случае получают массивные куски камня неправильной формы, которые обтесывают с помощью долота, в результате чего образуется каменный блок правильной формы.

Во втором случае буровзрывным способом откалывают большие куски камня, которые затем также обтесывают, придавая им правильную геометрическую форму.

Каменные блоки применяют для строительства фундаментов и кладки стен. Это очень выгодно, поскольку каждый блок заменяет примерно 10–12 кирпичей. Однако у каменных блоков имеются и недостатки. Прежде всего к ним относится трудность транспортировки на строительную площадку: один блок может весить от 100 до 500 кг. В том случае, если требуется особая прочность и атмосферная стойкость, отдают предпочтение крупным каменным блокам.

Искусственные каменные материалы

К ним относятся керамические и силикатные материалы, а также бетонные смеси и бетоны.

Керамические кирпичи и камни

Их применяют при кладке наружных и внутренних стен и прочих конструкций, а также для изготовления стеновых панелей и блоков. Допускается также использование этих материалов при устройстве фундаментов и цоколей зданий.

Изготавливаются из легкоплавких глин с добавками или без. Кирпичи бывают обычными (размер, мм: 65 х 120 х 250), утолщенными (80 х 120 х 250) и модульными (138 х 138 х 288). Толщина камня равна толщине двух кирпичей (включая растворный шов). Камни делятся на обычные (138 х 120 х 250), укрупненные (138 х 250 х 250), модульные (138 х 138 х 288) и с горизонтальным расположением пустот (120 х 250 х 250).

Кирпичи бывают полнотелыми или пустотелыми, камни – только пустотелыми.

По прочности кирпичи и камни делятся на марки – 75, 100, 125, 150, 175, 200, 250, 300 (по возрастанию прочности). Они должны быть нормально обожжены, так как недожженный материал (алого цвета) обладает недостаточной прочностью, пониженной водо– и морозостойкостью, а пережженный (темно-бурого цвета) – повышенной плотностью, теплопроводностью и зачастую имеет искаженную форму (табл. 2).

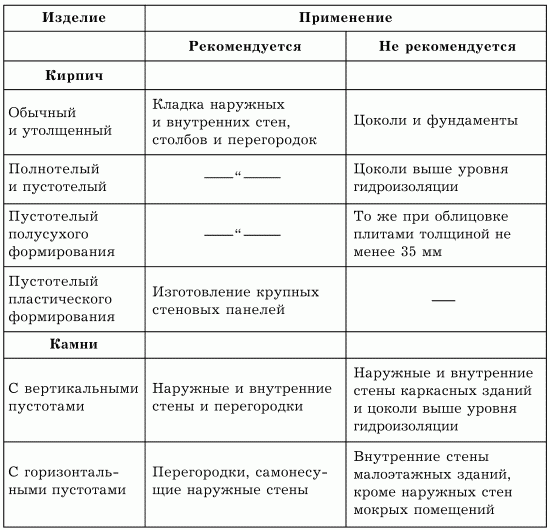

Таблица 2. Применение керамических кирпичей и камней

Облицовочные (лицевые) кирпичи и камни имеют правильную форму, четкие грани и однородную окраску. Их поверхность бывает гладкой, рифленой и фактурной (зернистой и т. п.). Облицовочные кирпичи и камни подразделяются на марки по прочности (75, 100, 125, 150) и выпускаются следующих видов и размеров: кирпич полнотелый и пустотелый обычный – 65 х 120 х 250, утолщенный – 88 х 120 х 250, модульный – 63 х 138 х 288; камень пустотелый обычный – 138 х 120 х 250, укрупненный – 138 х 250 х 250, модульный – 138 х 138 х 288, с горизонтальными пустотами – 80 х 200 х 250.

Силикатные кирпичи и камни

Силикатные кирпичи и камни изготавливаются из смеси извести, воды и кварцевого песка.

Кирпичи бывают одинарными полнотелыми или с пористыми заполнителями (65 х 120 х 250), утолщенными пустотелыми или полнотелыми с пористыми заполнителями (88 х 120 х 250), пустотелыми (138 х 120 х 250).

По прочности силикатные материалы делятся на марки – 75, 100, 125, 200, 250.

Сфера применения силикатных кирпичей и камней такая же, как и у керамических, однако их не используют для кладки фундаментов и стен в условиях повышенной влажности, а также для кладок, подвергающихся воздействию высоких температур (печи и т. п.).

Бетонные стеновые камни также относятся к силикатным материалам. По размерам камни делятся на целые (188 х 190 х 390), продольные половины (188 х 90 х 390) и перегородочные (188 х 90 х 590).

По своему назначению бетонные камни подразделяются на следующие виды: для кладки стен и фундаментов, для перегородок.

Отдельно стоит группа строительных материалов специального назначения – кирпич клинкер, кирпич глиняный лекальный и кислотоупорный кирпич. Для устройства фундаментов особой прочности используют кислотоупорный кирпич, приспособленный для защиты строительных конструкций от действия агрессивной среды.

Обожженный, или строительный, кирпич бывает нескольких видов:

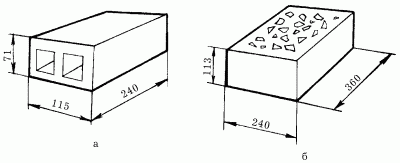

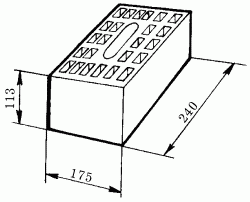

Облегченный пустотелый, продольно-дырчатый и вертикально-дырчатый кирпичи (рис. 19), отличающиеся высокими теплоизоляционными свойствами, применяют при возведении легких внутренних стен.

Рис. 19. Кирпичи (размеры даны в мм): а – продольно-дырчатый; б – вертикально-дырчатый.

К необожженным относят силикатный кирпич, обычно светло-серого или белого цвета. Размеры массивного и полого силикатного кирпича практически не отличаются от размеров обычного обожженного кирпича. В массивном кирпиче могут быть сквозные отверстия (рис. 20).

Рис. 20. Массивный кирпич (размеры даны в мм).

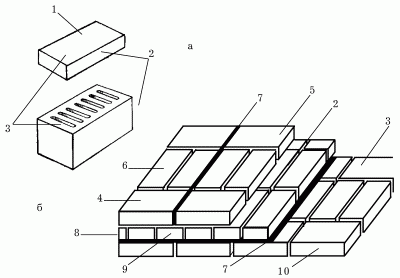

Из 6 граней кирпича выделяют две большие, так называемые постели, при кладке – верхнюю и нижнюю. Другие большие грани называют ложковыми, а две небольшие – тычковыми (рис. 21).

Рис. 21. а – стороны кирпича и камня; б – элементы каменной кладки: 1 – постель; 2 – ложок; 3 – тычок; 4 – наружная верста; 5 – внутренняя верста; 6 – забутка; 7 – горизонтальный шов; 7 – вертикальный шов; 8 – фасад; 9 – тычковый ряд; 10 – ложковый ряд.

Для выполнения того или иного вида перевязки при строительстве нередко приходится делить кирпич на части, которые имеют специфические названия. Так, например, часть кирпича, нижняя и верхняя постели которого имеют форму квадрата, называется три четверти; расколотый пополам по всей длине кирпич образует длинные половины. Часть кирпича, отколотая поперек его длинной части, с размером, равным высоте кирпича, называется четвертью.

Бетон – искусственный каменный материал, получаемый в результате затвердения уплотненной смеси вяжущего вещества, воды, заполнителей и в некоторых случаях – добавок. Эта смесь легко поддается перемешиванию, она быстро загустевает и застывает, превращаясь в камнеобразную массу. Бетон может снабжаться стальной арматурой, которая позволяет ему выдерживать большие нагрузки.

По виду вяжущего вещества бетоны бывают цементные, силикатные, гипсовые, асфальтобетоны, полимербетоны.

По виду заполнителей различают бетоны на плотных, пористых и специальных вяжущих. В качестве заполнителя могут применяться щебень, гравий, песок, доменный шлак, пемза, ракушечник, керамзит и др. Заполнители должны быть чистыми, то есть в них не должно быть посторонних примесей, например глины, гумуса.

По структуре различают бетоны плотной, поризованной, ячеистой и крупнозернистой структуры.

Бетон по праву занимает одно из ведущих мест среди остальных строительных материалов.

Так как он является основным материалом для строительства фундаментов, то к нему соответственно предъявляются особые требования. Например, бетон должен обладать следующими качествами:

– химическая стойкость к агрессивной среде.

По плотности бетон делится на:

– особо тяжелый (более 2500);

– сверхлегкий (менее 500).

Прочность на сжатие зависит от плотности бетона и распределяется пропорционально ей:

– особо тяжелый бетон имеет марку от 400 до 1000;

– тяжелый бетон – М100–М600;

Цементный бетон при строительстве домов замешивают непосредственно на месте строительства или на специализированных бетонных заводах, откуда их доставляют на бетоновозах.

Водонепроницаемый бетон

Говоря о бетоне, хочется заметить, что его водонепроницаемость зависит от плотности, а плотность – от наличия пор и пустот, которые образуются в результате неправильного подбора исходных материалов и гранулометрического (зернового) состава заполнителей, недостаточного уплотнения бетонной смеси и особенно от избыточного количества воды в растворе (испаряясь, вода оставляет поры).

Очень важным для водонепроницаемости бетона является водоцементное отношение, то есть отношение массы воды к массе цемента.

Если количество гравия в бетонной смеси не превышает более чем в два раза количества песка, то бетон получается достаточно плотный в легкотрамбуемый. При этом наименьшая пористость достигается при использовании песка, у которого доля зерен с размерами 0,25; 1 и 3 мм составляет 25; 25 и 50 % соответственно.

Для изготовления водонепроницаемого бетона можно взять цемент марки 300 или 400 (обязательно свежеизготовленный). Перед использованием цемента его рекомендуется просеять через сито (размер ячеек – 1 х 1 мм) для удаления образовавшихся при хранении комков.

Размер гравия (щебня) не должен превышать 1/3–1/4 толщины бетонных стенок.

При этом размер мелких щебенок должен быть в 2–3 раза меньше крупных частиц. Общий объем мелкозернистого гравия должен составлять не менее 20 % объема крупнозернистого. Заполнители рекомендуется подбирать не из пористых, а из плотных пород. Так, например, более предпочтителен щебень гранитных пород, нежели известняковых.

При обеспечении водонепроницаемости бетона немаловажное значение имеют условия твердения цемента, или гидратации. Для того чтобы создать нормальные условия, следует подбирать минимальное количество воды, которое бы обеспечило одновременно и нормальное твердение бетона, и хорошую пластичность при укладывании.

Итак, для получения водонепроницаемого бетона необходимо взять цемент, песок и гравий (щебень) в соотношении 1: 1: 4 или 1: 2: 3 при водоцементном соотношении 0,5–0,7. Можно увеличить количество песка и гравия, взяв компоненты в соотношении 1: 2,5: 5,5.

Кладку водонепроницаемого бетона желательно проводить без перерыва, для чего следует заранее заготовить весь необходимый материал и опалубку. При тщательном и правильном приготовлении бетона можно получить достаточно плотный и водонепроницаемый бетон при толщине кладки от 10 до 40 см.

Для ускорения твердения бетона его следует плотно укрыть полиэтиленовой пленкой. Если прочность бетона все же окажется низкой, необходимо принять следующие меры: уменьшить количество воды, оставляя объем цемента без изменений, уменьшить количество песка и настолько же увеличить количество щебня.

Композиционные строительные материалы

При выполнении бетонных работ часто используют так называемые композиционные материалы – строительные материалы, совмещенные с другими, например железобетон.

Композиционный материал, как правило, состоит из двух компонентов: упрочняющего вещества в виде твердых частиц или волокон и связующего. Самым популярным композиционным материалом является асбестоцемент.

Асбестоцементные материалы

Исходным материалом для производства асбестоцемента является асбест – тонковолокнистый минерал.

Асбест представляет собой волокнистые разновидности минералов двух групп – амфибола и серпентина (змеевика).

К группе серпентина относится хризотил-асбест, а к группе амфибола – амфибол-асбест. Наибольшее применение получил хризотил-асбест: он бывает белого, серебристо-белого, золотисто-желтого и зеленого цветов и способен расщепляться на гибкие и тонкие волокна.

Асбест добывают в горных отвалах змеевика предварительным дроблением кусков. Затем после дробления из кусков змеевика извлекают волокна и раскладывают их по сортам в зависимости от длины волокон: чем они длиннее, тем выше сорт асбеста. Высшие сорта асбеста используются в текстильной промышленности, а низшие – в строительстве. Кстати, первое применение асбеста в строительстве относится к 1788 г.

На основе асбеста был разработан новейший композиционный материал – асбестоцемент, обладающий определенными физико-механическими свойствами. В союзе асбестоцемента асбест принял на себя армирующую роль: прочность на растяжение у него значительно превосходит прочность цемента. Кроме того, асбестоцемент обладает низкой теплопроводностью, электропроводностью, звуко– и теплоизоляционными свойствами, кислото– и щелочестойкостью.

Из асбестоцемента изготавливают следующие изделия: листы, трубы, плиты, панели, некоторые фасонные детали.

Вяжущие материалы

Минеральными вяжущими средствами называют порошкообразные материалы, образующие при смешивании с водой пластичное тесто, которое после затвердевания приобретает свойства камня. При этом вяжущие скрепляют между собой камни или песок, щебень, гравий. Минеральные вяжущие обладают способностью затвердевать на воздухе (в этом случае они называются воздушными) или в воде (гидравлические).

К гидравлическим вяжущим относятся портландцемент и все цементы на его основе.

Цемент

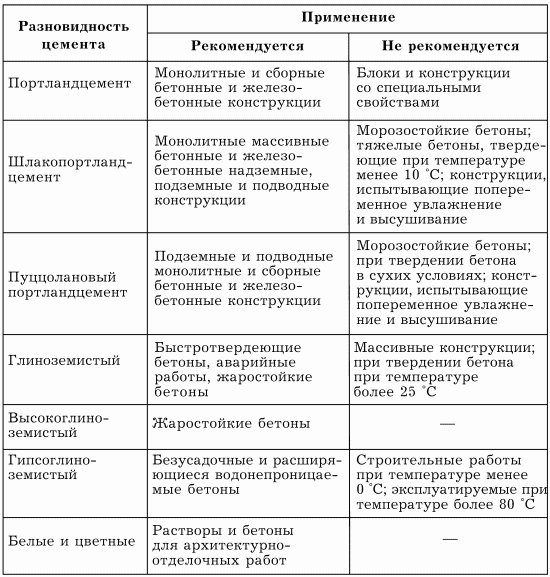

Цемент служит для приготовления строительных растворов, бетонных смесей, для изготовления бетонных и железобетонных изделий (табл. 3).

Таблица 3. Применение цементов

Различают несколько видов цементов:

Романцемент

Это гидравлическое минеральное вяжущее вещество, получаемое из тонкомолотых известковых и магнезиальных мергелей, в составе которых может присутствовать до 25 % глины, иногда и больше. Для получения романцемента минеральное сырье обжигают, не доводя его до спекания. Получаемые в результате обжига низкоосновные силикаты и алюминаты придают романцементу способность схватываться в воде.

Романцемент применяют для изготовления строительных растворов, бетонов и т. д.

Портландцемент

Портландцемент – это гидравлическое вяжущее вещество, продукт тонкого измельчения клинкера с добавлением гипса (от 3 до 5 %), регулирующего сроки схватывания цемента. По составу различают портландцемент без добавок, с минеральными добавками, шлакопортландцемент и др.

Начало схватывания портландцемента при температуре воды в растворе 20 °C должно наступать не ранее 45 мин с момента приготовления раствора и заканчиваться не позднее, чем через 10 ч. Если при изготовлении раствора используется вода температурой более 40 °C, схватывание может наступить слишком быстро.

Прочность портландцемента характеризуется марками 400, 500, 550 и 600. Для того чтобы приблизить российские стандарты к европейским, цемент разделен на классы – 22,5; 32,5; 42,5; 55,5 МПа.

Быстротвердеющий портландцемент – это портландцемент с минеральными добавками, отличающийся повышенной прочностью. Он достигает более половины запланированной прочности через 3 сут твердения.

Быстротвердеющий цемент выпускается марками 400 и 500.

Особобыстротвердеющий высокопрочный портландцемент. Применяется в производстве сборных железобетонных конструкций и при зимних бетонных работах.

Выпускается маркой 600.

Шлакопортландцемент. В его состав входят доменный шлак и природный гипс, добавленные для регулирования сроков схватывания раствора.

Выпускается марками 300, 400 и 500.

Быстротвердеющий шлакопортландцемент. Отличается повышенной прочностью уже через 3 сут твердения.

Выпускается маркой 400.

Глиноземистый цемент. Включает в свой состав сплав, полученный из сырья известняка и пород, богатых глиноземом. Выпускается марками 400, 500 и 600.

Гипсоглиноземистый цемент получают путем смешивания высокоглиноземистых шлаков и природного гипса. Начало схватывания гипсоглиноземистого цемента должно наступать не раньше чем через 10 мин, конец – не позднее чем через 4 ч после приготовления раствора.

Белый портландцемент выпускается двух видов – белый портландцемент и белый портландцемент с минеральными добавками. По степени белизны белые цементы разделяются на три сорта (по убыванию). Начало схватывания белого портландцемента должно наступать не раньше чем через 45 мин, конец – не позднее чем через 12 ч после приготовления раствора.

Цветной портландцемент бывает красного, желтого, зеленого, голубого, коричневого и черного цветов. Применяется для изготовления цветных бетонов и растворов, отделочных смесей и цементных красок.

Выпускается марками 300, 400 и 500.

Известь

Строительная известь подразделяется на воздушную, которая обеспечивает затвердевание строительных растворов и сохранение ими прочности в условиях нормальной влажности, и гидравлическую, обеспечивающую затвердение и сохранение прочности растворов, применяемых как на воздухе, так и в воде.

Известь гасят путем обработки водой негашеной комовой извести. В зависимости от количества воды, необходимой для гашения, получают гидратную известь (пушонку), известковое тесто и известковое молоко.

Порошковая гидратная известь получается в том случае, если объем воды составляет 60–70 %. В результате гашения объем извести увеличивается в 2–3 раза. Гашеная известь представляет собой белый порошок, состоящий из мельчайших частиц гидрата оксида кальция с плотностью от 400 кг/м3(в рыхлом состоянии) до 500–700 кг/м3(в уплотненном состоянии).

Для получения известкового теста при гашении воды берут в 3–4 раза больше, чем извести. Объем получившегося теста в 2–3 раза превышает объем извести, взятой для его приготовления.

Известковое тесто представляет собой пластическую массу белого цвета плотностью до 1400 кг/м3.

Известь, которая погасилась хорошо, увеличившись в объеме не менее чем в 3 раза, называется жирной. Известь, увеличившаяся в объеме менее чем в 2,5 раза – тощей.

Воздушная известь

Подразделяется на негашеную и гашеную (гидратную).

Известь без добавок подразделяется на три сорта (1-й, 2-й, 3-й), известь с добавками – на два (1-й, 2-й). Гидратная порошковая известь (пушонка) с добавками и без добавок, бывает двух сортов (1-й, 2-й).

Область применения воздушной извести – приготовление известково-песчаных и смешанных строительных растворов, которые используют в каменной кладке и при оштукатуривании поверхностей, а также для побелки и в производстве силикатных изделий.

Гидравлическая известь

Подразделяется на слабогидравлическую и сильногидравлическую. Применяется для приготовления кладочных и штукатурных растворов, а также бетонов низких марок, предназначенных для твердения как на воздухе, так и в условиях повышенной влажности.

Известесодержащие гидравлические вещества

Подразделяются на известково-шлаковые с добавлением гранулированных шлаков, известково-пуццолановые с добавлением осадочных или вулканических активных пород, известково-зольные с добавлением зол некоторых видов топлива. Известесодержащие вещества участвуют в приготовлении низких марок бетонов и растворов, которые применяются в подземных сооружениях.

Известесодержащие гидравлические вещества выпускаются марок 50, 100, 150, 200.

При покупке извести необходимо обращать внимание на наличие инструкции по приготовлению и хранению раствора.

Известны два способа приготовления извести: сухой и мокрый. Для строительства больше всего подойдет второй способ. Для этого способа понадобится ящик и яма для замачивания. Ящик, или творило, должен быть глубиной 30 см, шириной 2 м и длиной 1 м. В стенке ящика вам нужно будет сделать отверстие с заслонкой, которая будет задерживать большие куски извести.

Возьмите измельченную кусковую известь и поместите ее в ящик, постепенно залейте ее водой. При образовании пара известь будет распадаться, превращаясь в известковое молоко. С помощью граблей хорошо перемешайте молоко и снова разведите его водой. После этого откройте заслонку ящика, выпустите содержимое ящика в яму и оставьте его мокнуть на время, указанное в инструкции.

Если у вас по какой-то причине нет инструкции, готовность извести вы можете определить по трещинам (1–1,5 см шириной), появившимся на ее поверхности. Чтобы избежать попадания в яму с известью посторонних предметов, держите яму закрытой. При приготовлении раствора не используйте нижние слои, потому что в них могут находиться непогашенные частички материала, которые станут причиной растрескивания штукатурки.

Гипсовые вяжущие

Получают путем обжига и помола из осадочной горной породы, в состав которой входит двуводный гипс. Гипсовые вяжущие обладают способностью быстро схватываться и затвердевать.

В зависимости от температуры тепловой обработки сырья выделяют две группы гипсовых вяжущих – низкообжиговые (формовочный строительный и высокопрочный гипс) и высокообжиговые (ангидритовый цемент, экстрих гипс).

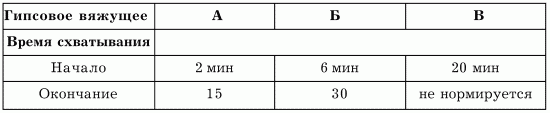

По прочности на сжатие различают 12 марок гипсовых вяжущих – от низкопрочного Г-2 до высокопрочного Г-25. По срокам схватывания их разделяют на быстротвердеющие (А), нормальнотвердеющие (Б) и низкотвердеющие (В). В таблице 4 приведены сроки схватывания вяжущих по группам.

Таблица 4. Сроки схватывания вяжущих по группам

По степени помола гипсовые вяжущие также делятся на три группы: I, II, III.

Марки от Г-2 до Г-7 (группы А, Б, В и I, II, III) применяют для изготовления разнообразных гипсовых строительных изделий. Марки Г-2 до Г-7 (группы А, Б и II, III) применяют для изготовления тонкостенных строительных изделий и декоративных деталей. Марки от Г-2 до Г-25 (Б, В и II, III) применяют в штукатурных работах, для заделки швов и в специальных целях.

Для повышения прочности и ускорения сроков схватывания гипсовые вяжущие добавляют в известково-песчаные растворы. Они также придают большую гладкость и белизну штукатурному слою, их применяют в качестве основного вещества в мастиках.

Глина

Подразделяется на жирную, полужирную (средней жирности) и тощую (суглинок). Это деление обусловлено степенью содержания в глине песка.

Глину используют в качестве вяжущего материала при изготовлении печных и штукатурных растворов, добавляют в цементные растворы, предназначенные для кладки конструкций в условиях нормальной влажности воздуха.

Битумные материалы

Битум является самым распространенным гидроизоляционным материалом. И, пожалуй, главное его достоинство – простота применения, что особенно важно при каменных и бетонных работах.

Битум состоит из минеральных масел (40–65 %), смол (18–48 %) и асфальтонов (13–30 %). Масла и смолы придают битуму пластичность, а асфальтоны – твердость.

Старение битума происходит в результате частичной потери легких масляных фракции, при этом он (битум) приобретает жесткость и хрупкость. Также стоит заметить, что при низких температурах битум теряет спою эластичность, становится жестким и ломким.

Битумная мастика

Представляет собой смесь расплавленного битума с наполнителем (например, с резиновой крошкой, 7 % по массе). Кроме того, в мастику добавляют пластификатор – осевое или отработанное машинное масло (5 %).

Битумная мастика пригодна для наклеивания рубероида и других рулонных материалов этого типа, ведь она (мастика) обладает повышенной тепло– и морозостойкостью, эластичностью и склеивающей способностью. И, помимо этого, битумная мастика очень долговечна.

В случае если у вас нет готовой мастики, то ее довольно легко можно изготовить в домашних условиях путем смешивания расплавленного битума и наполнителя (асбеста, древесных опилок, муки и пр.). Наполнители, входящие в состав мастик, должны быть просеяны через сито (ячейки – 3 мм) и тщательно высушены (асбест – до 5 % влажности, другие – до 3 %). Кроме того, следует добавить пластификатор – отработавшее машинное масло (примерно 0,5–1 кг на ведро битума). Масло предварительно нужно профильтровать.

Итак, чтобы приготовить 10 кг битумной мастики, вам потребуется 8,5 кг битума, 1 кг наполнителя и 0,5–1 кг масла.

Далее, необходимо взять емкость с плотно закрывающейся крышкой и заполнить ее (емкость) битумом (не более чем на 2/3 объема). Затем все следует нагреть до полного расплавления битума и исчезновения комков.

Далее в тот момент, когда битум начнет пениться, с его поверхности следует снять всплывшие посторонние примеси. Это можно сделать с помощью небольшого металлического сачка. Греть битум следует до тех пор, пока он не перестанет пениться и шипеть. В результате у вас должна получиться однородная масса с зеркальной поверхностью.

Необходимо предупредить, что нельзя нагревать битум до температуры более 220 °C, так как от этого ухудшается его качество – образуется кокс.

Явным признаком начавшегося коксования является появление на поверхности массы пузырей и выделение зеленовато-желтого дыма. При нагревании свыше 240 °C битум может загореться, что, естественно, представляет определенную опасность.

После того как битум разогреется, в него необходимо добавить сухой однородный наполнитель и масло, при этом массу нужно постоянно помешивать.

Наносить битумную мастику следует только в горячем виде, поэтому готовить ее рекомендуется непосредственно перед началом работы, причем в объеме, необходимом для единоразового использования.

Битумная грунтовка

Это раствор битума в бензине в соотношении 1: 3 (по объему). Она способствует образованию покрытий с высокой адгезионной способностью.

Чтобы приготовить битумную грунтовку, нужно расплавить битум, затем охладить его до температуры 70–80 °C и постепенно небольшими порциями влить в бензин, при этом массу необходимо перемешивать. Бензин для приготовления битумной грунтовки нужно брать неэтилированный.

Строительные растворы

Строительный раствор – это искусственный материал, состоящий из отвердевшей смеси вяжущего мелкого заполнителя и воды. При приготовлении некоторых специальных растворов добавляют минеральные или органические добавки.

По назначению растворы бывают следующими:

По виду используемого вяжущего заполнителя различают монорастворы и смешанные растворы.

В составе монорастворов присутствует один вид вяжущего, а в смешанных – 2–3.

К монорастворам относятся следующие виды растворов:

Помимо этого, существуют и так называемые комбинированные растворы на минеральных и органических вяжущих, например цементно-полимерный.

По плотности растворы бывают тяжелыми, в которых в качестве наполнителя выступает песок, и легкими, где наполнителями служат пемза, шлак или керамзит.

Состав растворов выражают отношением компонентов в условных числах по их массе или объему. При этом на первое место принято ставить основное вяжущее вещество, всегда принимаемое за единицу.

Например, состав цементно-известкового раствора дан как 1: 0,5: 5. Это означает, что для его приготовления на одну часть цемента следует взять половинное количество извести и пять частей наполнителя.

Свойства растворов

До затвердевания, пока растворы находятся в пластично-вязком состоянии, они называются растворными смесями. По назначению различают следующие виды растворных смесей:

– кладочные, используемые при кладке фундаментов, стен из кирпича и природного камня;

– растворы для заполнения и расшивки горизонтальных швов при монтаже стеновых панелей и крупных блоков;

– отделочные, применяемые для оштукатуривания стен, перекрытий и для заводской отделки строительных изделий и конструкций;

– специальные пористые для звукопоглощающих штукатурок;

– особо плотные, водонепроницаемые растворы на кислотоупорных цементах.

Особенность растворных смесей состоит в том, что их укладывают тонкими слоями без механического уплотнения. Как правило, растворные смеси наносят на основание материалов, обладающих способностью впитывать воду.

Растворы отличаются от бетонов отсутствием крупного заполнителя, из чего можно сделать вывод, что растворы – это мелкозернистые бетоны, основным полезным свойством которых является удобоукладываемость (способность растворной смеси распределяться на основании тонким однородным слоем). Растворные смеси бывают мягкими и жесткими.

Мягкая смесь заполняет все неровности основания, равномерно сцепляясь со всей его поверхностью. Жесткая неудобоукладываемая смесь соприкасается с основанием только в отдельных местах, плохо сцепляясь и при этом образуя неодинаковый по плотности и толщине слой. Применение мягкого раствора позволяет уложить большее количество кирпича, чем при работе с жесткой растворной смесью. Однако при бутовой кладке раствор берется более жесткий, так как уплотнение происходит за счет вибрации.

Другое, не менее важное свойство растворной смеси – водоудерживающая способность. Это свойство предотвращает расслоение при транспортировании, потерю большого количества жидкости при укладке растворной смеси на пористые основания – на кирпич, природный камень туф, легкие бетоны, обладающие способностью вбирать в себя жидкость из растворной смеси, после чего та становится более жесткой.

Таким образом, укладка раствора с недостаточной водоудерживающей способностью приводит к потере его подвижности за счет быстрой утраты влаги. Такой раствор уменьшает прочность кладки. И наоборот, раствор с хорошей водоудерживающей способностью постепенно отдает излишки жидкости, уплотняется и приобретает прочность.

Отрицательные температуры снижают скорость затвердевания и прочность растворов. Так, например, при температуре ниже 5 °C их прочность уменьшается вдвое. В зимний период рекомендуется использовать для каменной кладки раствор марки 75 с добавлением нитрита натрия и понижающих температуру замерзания веществ, благодаря которым растворная смесь сохраняет способность затвердевать даже при низких температурах.

Выбор марки и состав раствора

Состав растворов выбирают исходя из следующих требований:

– степень подвижности растворной смеси, необходимой для укладки камней или расшивки швов;

– заданная марка раствора (табл. 5).

– условия работы (наземная, подземная или подводная кладка).

Таблица 5. Марки растворов для каменной кладки

Строения, располагающиеся над землей при относительной влажности воздуха внутри до 60 %, а также подземные конструкции в грунтах с небольшим уровнем влажности, кладут на цементно-известковых и цементно-глиняных растворах. При этом растворы должны иметь отношение объема известкового (глиняного) теста к объему цемента, не превышающее 1,5: 1. Если влажность внутри здания составляет более 60 %, или грунт имеет повышенную влажность, это соотношение не должно превышать 1: 1. Известь и глину не применяют в растворах при кладке, расположенной ниже уровня грунтовых вод.

Цементно-известковые и цементно-глиняные растворы в летних условиях применяют при строительстве зданий, высота которых не превышает трех этажей. Марка глиняного раствора, применяемого в сухом климате – 10, в умеренно-влажном – 2, а для раствора с добавками – 4.

Расход вяжущих зависит от состава раствора (табл. 6), а также марки вяжущего и раствора (табл. 7).

Таблица 6. Составы растворов для каменной кладкиТаблица 6 (продолжение). Составы растворов для каменной кладкиТаблица 7. Расход вяжущего в зависимости от марки раствора

Для кладки стен из сухих и пористых каменных материалов использутю растворы с большей подвижностью, для кладки из влажных и плотных материалов – с меньшей.

Помимо цементных, могут применяться и известковые растворы, состоящие из одной части известкового теста и трех частей песка. Количество воды определяет подвижность таких растворов (они могут быть жесткими, пластичными или совсем жидкими). Для каменной кладки часто используют и цементно-известковые растворы. В условиях строительной площадки приготовление растворов осуществляется с помощью специальных машин – растворосмесителей.

Хранение строительных материалов

В строго определенном месте следует хранить не только инструменты, но и строительные материалы. Во-первых, они не придут в негодность раньше срока, во-вторых, не помешают при проведении каменных и бетонных работ.

Весь строительный материал размещают таким образом, чтобы не пришлось затрачивать на его перевозку или переноску слишком много сил и времени. Между разными видами материалов оставляют проходы шириной 1 м. Доски, кирпичи, бревна и другие материалы складывают так, чтобы они не портились и не ломались. Если нет возможности сделать навес, их покрывают брезентом, рубероидом, пленкой.

Кирпичи складывают по маркам и сортам, цвету и оттенку в штабеля высотой до 1–1,5 м на деревянные бруски или доски. Кирпичи с несквозными отверстиями кладут отверстиями вниз, чтобы в них не скапливались осадки.

Камни складывают так же, как и кирпичи (по сорту, цвету, форме, размеру и т. д.).

Бетонные и керамические плиты ставят на ребро лицевой частью друг к другу и хранят в специальных контейнерах.

Плиты, предназначенные для фасада, хранят в контейнерах, а облицовочный материал (различные архитектурные детали) – на досках-прокладках в один ряд.

Плитки для тротуара и другие материалы для опорных покрытий складывают в штабель с подкладкой высотой примерно 1,2 м.

Сборные детали как для панельных, так и деревянных домов складывают в штабель, используя деревянные подкладки толщиной 30 см.

Битум хранят в бочках или ящиках, не имеющих отверстий.

Сыпучие строительные материалы (щебень, гравий, песок) хранят на огражденных площадках.

Гипс, цемент и подобные им материалы ссыпают в емкости или ящики с плотно закрывающимися крышками.

Бензин и керосин хранят в бочках, зарытых в землю.

Глину складывают в яму, дно и стены которой предварительно тщательно утрамбовывают и выстилают рубероидом или плотной полиэтиленовой пленкой.

Определение качества строительных материалов

Кирпич

Качество кирпича следует определять следующим образом. Если при первом ударе молотка весом 1 кг или при падении на твердое основание с высоты 1,2–1,5 м кирпич рассыпается на мелкие кусочки, то он низкого качества. О недожоге кирпича свидетельствует бледно-розовый цвет (он малопрочен и впитывает влагу); если кирпич красный, значит, он нормального качества, твердый и прочный; бурого цвета – кирпич пережженный, со стекловидной поверхностью (почти не впитывает воду).

Цемент

Качество цемента проверить еще проще. Его необходимо сжать в кулаке, и если он сразу вытечет между пальцами, то он отличного качества. А если же в кулаке останутся мелкие кусочки величиной с горошину, то это означает, что цемент имеет пониженную прочность.

Бетон

Марку затвердевшего бетона можно определить с помощью зубила по воздействию на него удара молотка весом 0,3–0,4 кг. Марка ниже 70 – зубило легко вбивается в бетон; 70–100 – оно погружается на глубину около 5 мм; 100–200 – от поверхности бетона отделяются тонкие прослойки; выше 200 – остается неглубокий след, листочки не отделяются.

Известь

Качество извести можно определить следующим образом. На растворе состава 1: 3 (одна часть извести и три части чистого песка) следует сложить столбик из восьми красных полнотелых кирпичей.

Через четыре дня столбик необходимо осторожно поднять (отвесно) за верхний кирпич. Если он не разрушится (не оборвется), то известь считается хорошего качества. Она пригодна для штукатурки, кладки стен и возведения оголовков дымовых труб, печей и пр.

Глина

Если при проведении каменных и бетонных работ вы хотите использовать глину, вы сами можете проверить ее качество. Для этого в ведро положите 1 кг материала и залейте его 4 л воды, хорошо все перемешайте и оставьте на 4 ч. Благодаря воде глина станет мягкой, а песок отделится от суглинка. Затем содержимое ведра снова тщательно перемешайте и слейте воду с содержащимся в ней пылеватым суглинком так, чтобы на дне ведра оказались только глина и песок. Взвесьте глину и песок и из 1 кг вычтите их массу – так вы узнаете, сколько суглинка было в исследуемом вами материале.

Пылеватый суглинок вы можете добавлять в глинобетон, чтобы увеличить его прочность и способность сохранять нужную форму после высыхания.

Чтобы повысить качество глины, сделать ее более однородной и пластичной, что, в свою очередь, повысит ее формовочные свойства, с осени ее следует уложить слоями в 15–20 см, обильно поливая водой каждый слой. Делать это следует на горизонтальной площадке аввиде гряд высотой 1 м и шириной 2–2,5 см.

Изготовление кирпичей

Иногда бывают случаи, когда при приобретении кирпича возникают некоторые проблемы.

В этом случае вы можете воспользоваться приведенной ниже методикой изготовления кирпичей в домашних условиях.

Саманный кирпич изготавливают из глины и песка с добавлением соломенной резки длиной 5–10 см или другого волокнистого заменителя (измельченной травы, опилок, стружки и пр.). Количество примесей зависит от жирности глины и определяется в каждом случае опытным путем.

Размеры саманного кирпича должны быть кратными толщине стены. Формы, в которых изготовляется саман, делают одинарными или двойными в виде ящика без дна, сколоченного из досок толщиной 25–30 мм.

Заготовлять глину рекомендуется в неглубоких карьерах. Делать это нужно летом, чтобы на открытом воздухе она хорошо размокла и выморозилась за осень и зиму. Подготовленную глину необходимо помять, добавить песок и перемешать. Затем следует опустить волокнистый материал в воду и перемешивать до тех пор, пока не получится густая однородная масса.

Что касается формовки саманного кирпича, то делать это следует весной, чтобы оставить достаточно времени в течение лета для его просушки. Для работы следует выбрать ровную площадку размером около 150 м2.

Формовка идет следующим образом. Форму нужно смочить водой и посыпать опилками или мякиной, чтобы глина не прилипала к стенкам. Потом следует взять ком глиняной смеси, примерно равный объему формы, бросить в форму и тщательно утрамбовать. После трамбования форму нужно снять и перенести в другое место.

Свежеизготовленные кирпичи выдерживают на формовочной площадке три дня, чтобы они приобрели прочность.

После выдержки и сушки (плашмя) кирпичи ставят на ребро с зазором между боковыми гранями для свободного прохода воздуха и просушивают еще 3–7 дней, затем складывают в клетки, где саман окончательно просыхает и твердеет.

Степень сухости самана определяется по цвету излома, а также на вес. При падении с высоты 1,5–2 м саманный кирпич не разбивается, он хорошо обтесывается топором, не размокает в воде в течение 1–2 сут.

Источник: www.uhlib.ru

Сыпучие и вяжущие материалы

Сыпучие строительные материалы – это ресурсы, которые необходимы для создания несущих конструкций домов, отделки стен изнутри и снаружи, увязки разных элементов друг с другом. К традиционным материалам относят щебень, песок, гравий. Выделяют три основных группы: вяжущие, нерудные и сухие.

Вяжущие стройматериалы

Применяют в производстве раствора, бетона, с целью гидроизоляции. Бывают органические и минеральные, воздушные и гидравлические вещества.

Цемент

Представляет собой порошок серого цвета, который не имеет запаха. Широко применяется в строительстве. Изготовляют из натуральных минералов (глины, известняка). При смешивании с водой получают вяжущую массу, которая постепенно затвердевает.

В зависимости от наличия в составе добавок, бывает разной прочности. Существуют следующие разновидности:

- глиноземистый;

- тампонажный портландцемент;

- пластифицированный;

- пуццолановый портландцемент;

- кислотоупорный.

Глиноземистый цемент в составе не содержит минеральных элементов. Застывает от 30 мин. до 12 час. Из него изготовляют жаростойкий бетон, который применяют на стройке зимой.

Тампонажный портландцемент используют в газо- и нефтедобывающей промышленности для создания крышек, которыми закрывают скважины. Содержит гипс.

Пластифицированный вид устойчив к сильным морозам. Образуется из шлаков и активизаторов. Применяют для заделки трещин швов, защиты от пара и влаги. На его основе производят цветные цементы, которые используют в качестве декора и в ландшафтном дизайне.

Пуццолановый портландцемент отличается высокой устойчивостью к коррозии. К недостаткам относят: медленное застывание и неустойчивость к зимним морозам. Предназначен для строительных работ под землей.

Кислотоупорный вид устойчив к воздействию кислот, но разрушается от излишней влаги и щелочей.

Алебастр

Строительный материал представляет собой светло-серый порошок, который изготовляют из гипсового камня. К достоинствам относят:

- быстрое схватывание (4-6 мин.);

- экологическую безопасность;

- способность расширяться в объеме на 1%;

- негорючесть.

Материал применяют для отделки и лепки внутри помещения, для изготовления листов гипсокартона. Существует 12 видов с разной прочностью. После высыхания гипс может поглощать и отдавать влагу.

Известь

Материал изготовляют путем обжигания известняка. В гашеном состоянии может храниться годами, не теряя своих свойств. Перед использованием проветривают несколько месяцев на улице, пока исчезнет запах ацетилена. Материал разбавляют отходами карбида кальция, кожи, текстильной промышленности.

Тестообразное вещество используют в качестве добавки в растворы из цемента, а также во время штукатурки.

Глина

Мягкая горная порода. В разведенном (при помощи жидкости) виде имеет пластичную консистенцию. Затвердевает при обжигании. Под воздействием высоких температур преобразовывается в стекловидное состояние. В зависимости от наличия в составе минеральных элементов бывает разного цвета.

Из глины делают раствор для штукатурных работ, кладки печек. А также производят кирпич. Порода может впитывать влагу в определенном количестве, затем становится водонепроницаемой. Это свойство используется в целях гидроизоляции. В зависимости от температуры плавления различают огнеупорные, легкоплавные и огнеупорные породы.

Нерудные материалы

Чаще всего в строительстве применяются щебень, песок, керамзит, гравий. Из них делают основу для сооружений, трасс, балансировку на железной дороге. Добавляют в раствор.

Бывают искусственного, природного происхождения из отходов промышленности. Могут иметь разный размер частичек (от мелких до крупнозернистых). Плотность и форма также может существенно отличаться.

Керамзит

Строительный материал искусственного происхождения. Изготовляют из легкоплавких видов глины путем обжигания. Имеют легкий вес и ячеистую структуру.

У материала есть такие плюсы, как:

- устойчивость к пожару, сильным морозам и проникновению влаги;

- прочность;

- долгий период эксплуатации;

- шумо- и теплоизоляция;

- не поддается влиянию химических веществ, в том числе кислот;

- экологичность.

С помощью керамзита облегчают конструкции. Из него производят панели для стен и легкий бетон. Также применяют для строительства дорог и тротуаров.

Щебень

Добывают из горных пород путем дробления. Материал используют во время строительства трасс, подготовке полотна под рельсы. Характеризуется:

- устойчивостью к зимним морозам;

- зерновым строением;

- насыпной плотностью;

- радиоактивностью;

- высокой прочностью;

- способностью к водонасыщению.

Песок

В состав этой осадочной породы входит кварц в чистом виде. Применяют при создании основы под фундамент зданий, разных стройматериалов (бетона, раствора), в строительстве асфальтных дорог. Обладает хорошими дренажными свойствами. Различают строительный, карьерный, кварцевый, речной и морской песок. Первый вид должен отвечать нормам ГОСТа 8736-93.

Гравий

Образуется из горных пород вследствие природного разрушения. Размер зерен составляет 5-70 миллиметров. Делится на речной, гранитный и искусственный. Имеет шероховатую структуру. К плюсам относят прочность, устойчивость к морозам и влаге.

Его добавляют при производстве бетонов, строительстве дорог и ландшафтном дизайне.

Сухие смеси для строительства

Состоят из вяжущихся элементов (гипса, цемента или извести) и наполнителей (песка, измельченного известняка или мрамора). Характеризуются эластичностью, адгезией, высокой прочностью, устойчивостью к морозам, наличием в составе гидрофобизирующих и красящих компонентов.

Смеси, в состав которых входит гипс, предназначены для ремонтных работ внутри помещения. Материалы, содержащие цемент, применяются снаружи домов.

Существуют следующие разновидности:

- Смеси применяемые для выравнивания потолка и стен.

- Клеевые материалы. Необходимые для облицовки, укладки плитки, керамогранита, отделки панелями.

- Самовыравнивающиеся смеси. Используются для выполнения стяжки под разные напольные покрытия (плитку, ламинат). Имеют высокий уровень прочности, экологичностью, не требуют больших финансовых затрат;

- Грунтовочные порошки. Применяются для лучшей сцепки отделки с основой, антибактериальные компоненты в составе предотвращают появление грибка;

- Шпаклевка. Нужна для заделки небольших неровностей, устойчива воздействию солнечных лучей и к перепаду температур.

Во время ремонта необходимо выбирать сухие смеси высокого качества. Желательно проконсультироваться с квалифицированным специалистом. Требуется соблюдать рекомендации, указанные на упаковке и технологию нанесения.

Источник: l-beton.ru