Строительство монолитных цементобетонных покрытий из готовой цементобетонной смеси выполняют бетоноукладочными комплектами машин со скользящей опалубкой:

1. комплект машин ДС-110 отечественного производства;

2. комплекты машин фирм «Comaco», «Wirdgen» и др.

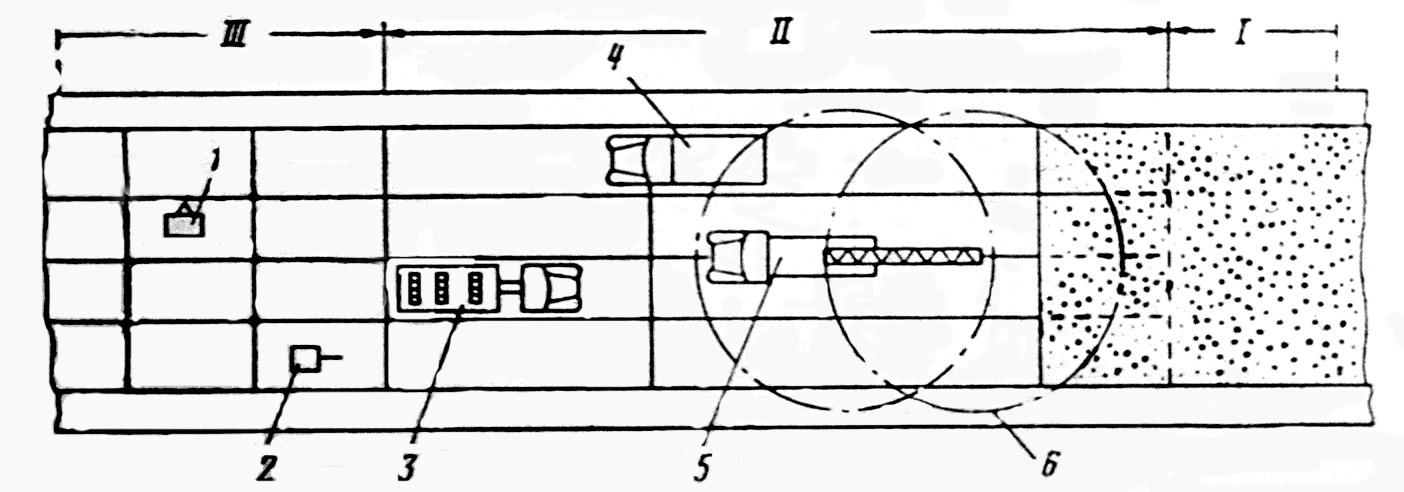

Рис. 57. Строительство цементобетонного покрытия.

Комплекты машин имеет автоматическую систему контроля курса и высоты (ровности), и обеспечивает темп работы до 1-2 км в сутки. Работают комплекты, как правило, на цементогрунтовых основаниях.

Последовательность процессов по устройству покрытия

комплектом машин ДС-110:

1. разбивочные работы. Установка копирных струн на правой обочине (реже на обеих обочинах). Поставка на них машин;

2. профилирование основания и удаление излишков профилировщиком ДС-108;

3. подвозка цементобетонной смеси и ее выгрузка на основание;

4. распределение цементобетонной смеси бетонораспределителем ДС-109;

Строительство цементобетонных покрытий

5. вдавливание металлических штырей в поперечные швы сжатия;

6. формование покрытия бетоноукладчиком ДС-111. При этом выполняются работы:

а) вдавливание штырей в продольный шов;

б) заглаживание поверхности покрытия;

в) нарезка продольного шва;

г) удаление цементного молока с поверхности покрытия (выполняется вручную);

7. нарезка поперечных швов в свежеуложенном бетоне (применяется только в России);

8. окончательное выглаживание покрытия бетоноотделочной машиной ДС-104А (трубчатый финишер);

9. розлив по покрытию пленкообразующего материала (лак помароль ПМ 80, ПМ 100) машиной ДС-105А (заливщик);

10. формирование 1-2 дня;

11. нарезка швов в частично затвердевшем бетоне нарезчиками:

— поперечных — нарезчиком типа ДС-112;

— продольных — нарезчиком типа ДС-115;

12. заполнение швов герметиком заливщиком типа ДС-67 или вставка неопреновой или пороизоловой прокладки;

13. демонтаж копирных струн;

14. формирование покрытия 10-15 суток.

Комплекты машин фирм «Comaco» и «Wirdgen» обычно включают машины:

|

1. бетонораспределитель; 2. широкопрофильный бетоноукладчик; 3. заливщик покрытия. 4. автобетоновозы или автосамосвалы для транспортирования цементобетон-ной смеси. Рис. 58. Строительство цементобетонного покрытия комплектом «Сomaco» |

Возможно их использование без бетонораспределителя. При этом бетоноукладчик выполняет сл. работы:

1. распределение смеси по ширине покрытия;

2. установка штырей в продольный и поперечные швы;

3. уплотнение и отделка поверхности покрытия (заглаживание продольной заглаживающей плитой).

Остальные процессы см. выше п. 9 – 14.

После формирования покрытия производится подсыпка обочин из привозного грунта автовозкой или из боковых резервов бульдозером, а затем выполняется рекультивация.

Устройство цементобетонного покрытия, компания АЭРОДОРСТРОЙ.

Вопрос 3. Общие сведения о предварительно напряженных покрытиях.

Предварительно напряженные цементобетонные покрытия не испытывают растягивающих напряжений за счет обжатия бетона, поэтому толщину покрытия можно уменьшить до 14-16 см и поперечные швы устраивать значительно реже (через 25-50 м)

Предварительное напряжение в цементобетонных покрытиях можно выполнить тремя способами:

1)  |

1. натяжением отдельных проволок (струн) до бетонирования, уложенных в нижней зоне покрытия (80-100 штук по ширине) и передача обжимающих напряжений на бетон после набора им прочности – струнобетонное покрытие. |

2)  |

2. натяжением пучков высокопрочной проволоки, расположенных в покрытии в оболочке, после набора бетоном прочности – покрытие с пучковой арматурой. |

3)  |

3. обжатием участков цементобетонного покры-тия длиной 1-2 км по торцам – покрытие с внешним обжатием. 1) бетонный упор по концам участка; 2) бетонируемые участки длиной 1-2 км; 4) устройство для обжатия плит (по середине участка). |

Рис. 59. Способы создания предварительного напряжения в цементобетонном покрытии.

Вопрос 4. СТРОИТЕЛЬСТВО ОСНОВАНИЙ ИЗ «ТОЩЕГО» БЕТОНА.

Под «тощим» бетоном понимается тяжелый бетон, получаемый из жестких смесей, уплотняемых укаткой.

Основания из «тощего» бетона рекомендуется устраивать на дорогах I-III категории с тяжелым и интенсивным движением под асфальтобетонное покрытие.

Толщину основания из «тощего» бетона принимают не менее 15 см. Основание устраивают шире покрытия по 0,25 м с каждой стороны.

Покрытие устраивают из двухслойного асфальтобетона толщиной не менее 8 см.

Экономичность дорожных одежд с основаниями из жестких укатываемых смесей обеспечивается за счет простоты технологии производства работ, применения местных каменных материалов, экономии цемента, а также за счет возможности устройства асфальтобетонного покрытия без технологического перерыва, обязательного при строительстве оснований из пластичного бетона.

В основании из «тощего» бетона классов В10; В12,5; В15 рекомендуется устраивать швы сжатия через 12-15 м. Швы нарезают в частично затвердевшем бетоне (через 2-4 дня) на глубину 1/4 толщины слоя одним диском минимальной толщины. Заполнение швов мастикой не производится. Армирование швов сжатия не требуется, так как нагрузка с плиты на плиту передается за счет зацепления смежных стенок шва.

Швы расширения и продольные швы при ширине менее 11,5 м в основаниях из «тощего» бетона не устраивают.

В асфальтобетонном покрытии послойно нарезают швы над швами в основании. Швы в верхнем слое асфальтобетонного покрытия заполняют специальными герметизирующими материалами — мастиками битумно-полимерными типа «Biguma» или «Новомаст».

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПРИ УСТРОЙСТВЕ

ОСНОВАНИЙ ИЗ «ТОЩЕГО» БЕТОНА

Работы по устройству оснований из жестких бетонных смесей следует производить при температуре воздуха не ниже +5 °С.

Для предотвращения потерь влаги перед укладкой жесткой бетонной смеси подстилающий слой основания увлажняют из расчета 0,5-1,0 л/м:

Жесткую бетонную смесь по подстилающему слою следует распределять машинами, оснащенными автоматической системой контроля ровности:

— профилировщиком или бетоноукладчиком из комплекта машин типа ДС-110;

— универсальным асфальтоукладчиком ДО-199 (Николаевского завода «Дормашина»), «Титан» фирмы «АБГ-Ингерсолл Рэнд» (ФРГ-США), фирмы «Блау Нокс» (Англия) и т.п.

Допускается распределять жесткую бетонную смесь автогрейдерами или щебнеукладчиками с тщательным нивелировочным контролем.

Укладку смеси следует вести отдельными захватками длиной 30-40 м. Толщина слоя должна быть на 15-20% больше проектной толщины. Распределенная и спрофилированная бетонная смесь должна немедленно уплотняться.

Интервал от выпуска жесткой бетонной смеси до окончания уплотнения не должен превышать трех часов.

Уплотнение можно выполнять пмневмо- или виброкатками, а окончательное – катками с гладкими вальцами. Остановка катков во время укатки на свежеуложенной смеси не допускается.

Ориентировочным признаком окончания уплотнения является отсутствие следа на поверхности слоя при проходе тяжелого катка.

По поверхности основания производится розлив пленкообразующего материала, и основание выдерживается для набора прочности не менее 70% от проектной.

Но наиболее эффективно устройство асфальтобетонного покрытия сразу после уплотнения и отделки поверхности с перерывом между укладкой слоев не более 4 ч, не допуская высыхания бетона. В этом случае уход за бетоном не производится.

Движение транспорта по покрытию в любом случае разрешается после набора цементобетонном 70% марочной прочности.

Вопрос 5. Особенности строительства цементобетонных покрытий при пониженных температурах воздуха.

Приготовление и укладка бетона в осенне-зимний период удорожается. Сложно получить необходимую долговечность и высокое качество поверхности бетонного покрытия.

Основной способ строительства бетонных покрытий в зимних условиях – понижение температуры замерзания воды до – 20 0 С и ниже, путем введения в бетон добавок хлористого натрия и хлористого кальция.

При температуре до 10 0 С применяется холодный бетон с противозамерзающими добавками. Для приготовления при пониженных температурах цементобетона применяют быстротвердеющие цементы:

— для покрытий применяют цемент марки не ниже М-500;

— для оснований М-400.

Зем. полотно и основание под цементобетонное покрытие устраивают летом, а перед укладкой бетона по верху основания выравнивающий слой устраивают из талого песка.

Кузов автомобиля утепляют. Дальность возки должна быть минимальной. При снегопаде бетонное покрытие не устраивают.

Зимние работы ведут при тщательном контроле температуры и наборе прочности бетона. Замораживание бетона допускается только после набора прочности более 50 % марочной.

Вопрос №6 Контроль качества работ.

— качество и точность исходных материалов;

— соответствие их паспортных данных соответственным стандартам;

— состав, подвижность и жесткость смеси, а так же объем вовлеченного воздуха непосредственно перед уплотнением покрытия;

— соблюдение технологического режима приготовления и укладки смеси, уход за покрытием;

— правильность установки копирных струн, рельс-форм и соответствие их геометрических размеров проектным;

— ширину, толщину покрытия;

— правильность устройства арматуры, прокладок деформационных швов;

— прочность и однородность бетона путем отбора и испытания ультразвуковым импульсным методом.

Для контроля прочности на заводе изготавливают в смену две серии образцов состоящих из 3 балок, размер которых 15 х 15 х 60 см.

Для испытания на растяжение при изгибе изготавливают образцы на каждые 200 м 3, но не реже 1 раза в смену.

Подвижность бетонной смеси, и объем вовлеченного воздуха проверяют на заводе и на месте укладки подвижность – не реже 1 раза на 100м, а объем вовлеченного воздуха — не реже 1 раза на 200 м.

Строительство сборных покрытий. ( 2 часа)

Должны знать: 1. конструкцию и технологию строительства сборных железобетонных

Вопросы: 1. Конструкция сборных железобетонных покрытий. (§ 20.4, с.192-193)

2. Технология строительства сборных покрытий. (§ 20.4, с. 193-194)

Вопрос 1. Конструкция сборных железобетонных покрытий.

Сборные покрытия могут быть сплошные или колейные. Их устраивают из дорожных плит заводского изготовления, толщиной 14-18 см прямоугольной формы (6 х 1 м), реже шестиугольной формы.

Рис. 60. Поперечные профили дорожных одежд со сборным покрытием.

а) сплошное покрытие; б) колейное покрытие.

Плиты покрытия укладывают на выравнивающий слой из песка или пескоцементной смеси толщиной 5-6 см.

Требования к зем. полотну и основаниям и технология их строительства такие же, как для монолитных покрытий. Земляное полотно должно быть отсыпано не позже чем за 1 год до строительства покрытия.

Плиты между собой соединяют сваркой арматурных выпусков, а швы заполняют цементным раствором, а деформационные швы герметиком на всю толщину плиты.

Вопрос 2. Технология строительства сборных покрытий.

Строительство покрытий можно выполнять не только в строительный сезон, а также при пониженных и даже отрицательных температурах воздуха (кроме периода осадков).

Рис. 61. План потока по строительству сборного покрытия.

1- зливщик швов; 2- сварочный аппарат; 3- машина с виброплитами; 4- автомобиль с плитами; 6- стреловой кран.

Последовательность процессов по строительству сборных покрытий:

1. разбивочные работы. Выставление высотных кольев по кромкам покрытия через 10-15 м;

2. вывозка песка для выравнивающего слоя и его разравнивание автогрейдером;

3. профилирование выравнивающего слоя шаблоном в ручную;

4. вывозка плит, при необходимости их укладка на обочине;

5. монтаж плит стреловым краном способом от себя. Монтаж ведут от середины к краям, для проверки контакта с выравнивающим слоем выполняют 1-2 контрольные подъемки;

6. уплотнение покрытия для обеспечения контакта плит с выравнивающим слоем виброплитами или пневмокатками;

7. омоноличивание швов:

а) сварка арматурных выпусков;

б) заполнение швов раствором, а деформационных швов герметиком (через 60-90 м );

Источник studopedia.ruСовременные технологии строительства цементобетонных покрытий автомобильных дорог

Экономика любой страны во многом зависит от протяженности и транспортно-эксплуатационного состояния автомобильных дорог. Поэтому развитие безопасных и качественных автомобильных дорог с применением новых технологий и материалов, а также контрактов жизненного цикла – одна из ключевых задач дорожной отрасли. На решение этой задачи и направлена реализация национального проекта «Безопасные и качественные автомобильные дороги» (БКАД), а также «Комплексного плана модернизации и расширения магистральной инфраструктуры».

В России для широкого применения цементобетона в основаниях и покрытиях дорог есть все основания и условия. Сегодня разработаны и внедрены в мировую практику новые технологии строительства цементобетонных покрытий, которые предполагают полную механизацию и автоматизацию основных процессов по укладке и уплотнению бетонных смесей, при отделке поверхности бетона, уходе за бетоном и устройстве деформационных швов.

Бетоноукладчики со скользящими формами за один проход машины выполняют весь комплекс работ по устройству дорожного покрытия. Создано новое поколение бетонов повышенной прочности и долговечности. При этом важно отметить, что в настоящее время отсутствует дефицит качественных цементов. Мощности цементных заводов в России загружены лишь на 50%. Цена на цемент стабильна. Для современных цементобетонных покрытий характерно применение следующих технических решений:

■ отсутствие деформационных швов расширения, за исключением швов на сопряжении с мостовыми сооружениями либо с другими искусственными сооружениями;

■ исключение сплошного армирования плит покрытия;

■ устройство штыревого армирования в деформационных швах;

■ герметизация деформационных швов горячей мастикой на основе полимерно-битумного вяжущего или холодной мастикой на основе полисульфидных материалов, а также резиновыми уплотнителями по типу «елочка».

При строительстве цементобетонных покрытий используют только высококачественные бетоны с жесткими требованиями как к бетону, так и к используемым материалам (инертным заполнителям, цементу, химическим добавкам). Для производства бетонных смесей используются высокопроизводительные мобильные бетоносмесительные установки с автоматизированной системой дозировки материалов и управления.

В настоящее время в мировой практике применяются американская и европейская технологии строительства цементобетонных покрытий. При строительстве по американской технологии используются в основном бетоноукладочные комплексы фирмы GOMACO, а в европейской – Wirtgen Group и STRABAG.

По европейской технологии предполагается строительство двухслойных цементобетонных покрытий, а по американской – однослойных, с применением в том и другом случае штыревого армирования в деформационных швах. Основным преимуществом устройства двухслойных цементобетонных покрытий является возможность создания тонкого (5–6 см) верхнего слоя покрытия с особыми техническими характеристиками. Такой слой можно назвать «слоем износа». Устройство слоя с повышенными техническими требованиями как к бетону, так и к заполнителям позволяет придать поверхности дорожного покрытия улучшенные свойства. При этом существенно уменьшаются затраты на устройство покрытия в целом – за счет использования более дешевых и во многих регионах доступных материалов для создания нижнего слоя бетона.

При устройстве цементобетонного покрытия в один слой значительно упрощается технология работ, возрастает производительность, упрощается логистика поставки материалов и бетонной смеси. В последние годы находит применение строительство дорожных покрытий из фиброармированного бетона. Такие бетоны обладают повышенной прочностью на растяжение при изгибе, морозостойкостью и высокой эксплуатационной надежностью. В Калининградской области с 2019 года при активной поддержке регионального правительства на основании Распоряжения Правительства РФ от 10 мая 2016 года № 868-р «О стратегии развития промышленности строительных материалов на период до 2020 г. и дальнейшую перспективу до 2030 г.» реализуется «Программа внедрения инновационных технологий, конструкций и материалов при строительстве, реконструкции и ремонте автомобильных дорог Калининградской области на 2019–2022 гг.», нацеленная на использование бетона при проектировании и строительстве автомобильных дорог.

В регионе в рамках данной программы НП «ГПСК Возрождение» (Санкт-Петербург) реализовало два проекта: капитальный ремонт автомобильной дороги Вишневое – Сосновка – Вербное – Гусево и реконструкцию автомобильной дороги Зеленоградск – Приморск через Светлогорск – Куликово – Заостровье с применением фибробетона при устройстве дорожных покрытий. Применение фибробетона совместно с минеральными и химическими добавками позволит обеспечить срок службы бетонных покрытий не менее 30 лет и в значительной мере сократить эксплуатационные затраты.

Качественный уход и отделка поверхности цементобетонных покрытий – важный этап строительства. От него зависит прочность, износостойкость и сцепные качества покрытия. Эффективным методом отделки цементобетонных покрытий является создание поверхности бетона с обнаженным заполнителем (технология Waschbeton).

В отличие от других форм текстурирования поверхности бетонных покрытий, создающих шероховатость практически только в поверхностном слое цементно-песчаного камня, при применении технологии Waschbeton шероховатость создается за счет обнажения инертного заполнителя, имеющего значительно лучшую сопротивляемость к истиранию и полированию. Эта технология отделки поверхности покрытия имеет и другие преимуществ. Покрытие обладает хорошим коэффициентом сцепления и пониженным уровнем шума при движении транспортных средств.

Для повышения стойкости поверхностного слоя бетона к эксплуатационным и природно-климатическим воздействиям в мировой практике широко используется обработка покрытий пропиточными укрепляющими составами. Проникая в поверхностный слой, они образуют в порах и капиллярах бетона трудно растворимые в воде соединения, что способствует, с одной стороны, упрочнению структуры цементобетона, а с другой – гидрофобизации (снижению способности его смачиваться водой при сохранении парогазопроницаемости).

Минтрансом России совместно с Федеральным дорожным агентством и Государственной компанией «Автодор» подготовлен план мероприятий по расширению применения цементобетона в конструкциях дорожных одежд, целью которого является увеличение доли дорог с цементобетонным покрытием.

Широкое строительство и реконструкция автомобильных дорог с применением цементобетона в России позволит успешно реализовать национальный проект БКАД и «Комплексный план модернизации и расширения магистральной инфраструктуры», создать объекты дорожной инфраструктуры с высокими техническими характеристиками и длительным сроком службы. В складывающейся кризисной ситуации реализация в полном объеме национальных проектов и федеральных целевых программ в сфере дорожного строительства представляется одной из эффективных мер поддержки строительной отрасли, а также более 20 смежных с ней отраслей промышленности.

Источник roadconcrete.ruТехнология строительства цементобетонных покрытий

Строительство цементобетонных покрытий

Технология устройства цементобетонных покрытий состоит из следующих операций: – подготовительные работы; – доставка приготовленной смеси к месту укладки; – распределение смеси; – формирование конструктивного слоя; – уплотнение цементобетонной смеси; – отделка поверхности цементобетонного покрытия; – уход за свежеуложенным бетоном; – устройство швов; – герметизация швов.

К подготовительным работам при устройстве цементобетонных покрытий относятся:

1) установка копирных струн, которые обеспечивают ровность конструктивных слоев дорожной одежды и их плановое и высотное расположение при работе бетоноукл ад очных машин со скользящей опалубкой;

2) установка рельс-форм для работы комплектов машин на рельс-формах;

3) заготовка и установка арматуры и конструкций швов расширения.

Натяжение копирной струны производится с двух сторон для работы бетоноукладчика со скользящей опалубкой. Копирные струны закрепляются в кронштейнах на стойках. Стойки выставляются при помощи теодолита и нивелира на расстоянии друг от друга 4-6 м на криволинейных участках и через 15 м на прямых. Кронштейны крепятся на стойках на высоте 0,5-1,0 м от поверхности нижележащего слоя. Отклонение копирной струны от вертикальных отметок не должно превышать ±3 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Установка рельс-форм — трудоемкая операция, выполняемая при помощи геодезических инструментов и автокрана. Рельс-формы предназначены для движения по ним комплекта машин и одновременно с этим являются опалубкой для бетона.

Рельс-формы должны устанавливаться на спланированное основание шириной не менее 0,5 м с каждой стороны бетонирования (из щебня, гравия или грунта, укрепленного вяжущими материалами) или на уширенное для этого основание под покрытие. Не допускается осадка основания от воздействия бетоноукладочных машин во время укладки. Для этого установленные рельс-формы следует обкатывать наиболее тяжелой машиной комплекта. Отклонение отметок рельс-форм после обкатки не должно превышать +5 мм. Непосредственно перед укладкой бетонной смеси рельс-формы необходимо смазать с внутренней стороны отработанным маслом.

Отделять рельс-формы от бетона следует с помощью приспособлений, обеспечивающих целостность боковых граней и кромок уложенного слоя, не ранее 24 часов после укладки.

При устройстве цементобетонных покрытий на участках высоких насыпей над трубами, на подходах к путепроводам, мостам производится армирование слоя покрытия.

Металлические сетки устанавливаются в проектное положение при помощи сухариков бетона или арматурных закладных деталей.

Доставку приготовленной смеси к месту укладки можно производить различными транспортными средствами, учитывая при этом объем работ и дальность транспортирования. Дальность транспортирования смеси следует рассчитывать с учетом температуры и влажности окружающего воздуха, от которых зависит скорость схватывания цементобетонной смеси. По СНиП 3.06.03.-85 смесь должна быть доставлена к месту производства бетонных работ не позднее чем за 30 минут при температуре воздуха 20-30 °С, 60 минут — при температуре 10-20 °С.

Для контроля выполнения данного условия необходимо вести строгий учет за порядком движения автотранспортных средств, если ЦБЗ обслуживает только данный объект, или каждое транспортное средство должно быть снабжено сопроводительными документами (паспорт смеси), в которых указывается марка цементобетонной смеси, подвижность смеси, время ее приготовления и место укладки. В местах выгрузки необходимо оборудовать моечные пункты для очистки кузовов автомобилей от остатков цементобетонной смеси. Автотранспортные средства должны иметь водонепроницаемый кузов с гладкой, ровной поверхностью.

Неблагоприятно сказывается длительная перевозка на качество подвижных смесей. Подвижные смеси в транспортных средствах без побуждения в пути не рекомендуется перевозить на расстояние свыше 10 км по хорошей дороге и 3 км по плохой. В качестве бетоновозов с побуждением применяют автобетоносмесители. Автобетоносмесители используют также для приготовления бетонной смеси в пути следования к месту укладки.

Дальность возки сухих смесей ограничена по экономическим соображениям расстоянием, на которое можно перевозить готовые бетонные смеси с побуждением (медленное вращение барабана 3-4 об/мин) без ущерба для качества смеси.

При устройстве цементобетонных покрытий наиболее трудоемкими являются операции по распределению, формированию, уплотнению и отделке поверхности цементобетонного покрытия. Для производства этих операций в настоящее время широко используются комплекты бетоноукладочных машин.

Развитие комплектов бетоноукладочных машин происходит по двум направлениям: создание высокопроизводительных бетоноукладочных машин со скользящей опалубкой и бетоноукладочных машин с использованием рельс-форм.

Бетоноукладчики со скользящей опалубкой представляют собой гусеничные машины, предназначенные для непрерывной укладки цементобетонных покрытий при строительстве автомобильных дорог, аэродромов, каналов. Традиционно для этих целей использовались комплекты бетоноукладочных машин ДС-100 и ДС-110 , в настоящее время на наш рынок выходит ряд фирм, предлагающих свои услуги в обновлении парка строительных машин.

Бетоноукладчики со скользящими формами фирмы «Виртген» отличаются высокой экономичностью. Их модульная конструкция позволяет быстро переоборудовать машину в зависимости от предстоящей работы.

Скользящие формы могут быть подвешены между ходовыми механизмами или сбоку методом «офсет» (со смещением). Таким образом можно использовать одну и ту же машину для устройства покрытия шириной 7,5 м и для формирования прикромочного водоотводного лотка, укрепительной полосы, направляющей стенки.

Выгрузка цементобетонной смеси осуществляется непосредственно на основание перед бетоноукладчиком или распределителем бетонной смеси, если основание достаточно прочное для движения автотранспорта. В противном случае выгрузку смеси осуществляют в приемный бункер, находящийся сбоку. Из приемного бункера смесь подается конвейером на шнек распределителя.

Шнек распределителя состоит из двух частей, каждая из которых может вращаться в двух направлениях. Благодаря этому обеспечивается равномерное распределение цементобетонной смеси по ширине. Бетоноукладчики со скользящими формами SP 1600 фирмы «Виртген» позволяют формировать двухслойные цементобетонные покрытия за один проход. Один бетоноукладчик применяется для одновременного устройства бетонного слоя основания и бетонного покрытия.

Цементобетонная смесь для устройства основания подается непосредственно на основание перед бетоноукладчиком, а смесь для верхнего слоя це-ментобетонного покрытия подается в приемный бункер, находящийся сбоку или впереди бетоноукладчика. С приемного бункера цементобетонная смесь транспортером подается на рабочий орган, осуществляющий распределение и уплотнение верхнего слоя цементобетонного покрытия. Скользящая опалубка может формировать боковую поверхность слоя ровной или криволинейной для лучшего сцепления между смежными полосами.

Формирование смеси по ширине покрытия осуществляется распределителем бетонной смеси или самим бетоноукладчиком. При применении распределителя бетонная смесь распределяется на заданную ширину с некоторым запасом по толщине на уплотнение. Запас на уплотнение уточняется пробным бетонированием.

Уплотнение цементобетонной смеси и окончательное формирование осуществляется бетоноукладчиком. Для уплотнения смеси бетоноукладчик оснащен глубинными вибраторами, вибробрусьями и выглаживающей плитой.

При вибрации зерна щебня и песка располагаются плотнее, а воздух, имеющийся в смеси, вытесняется наружу. При уплотнении используют разные частоты вибрирования. Низкие частоты способствуют уплотнению более крупных частиц, а высокие — мелких. В этом случае получают плотные бетоны при малой продолжительности вибрирования. Частота колебаний находится в пределах 460-1000 Гц.

Качество виброуплотнения зависит и от продолжительности вибрирования. Оптимальная продолжительность ее зависит от удобоукладываемости смеси и находится в пределах 60-90 секунд.

При виброуплотнении цементобетонных поверхностей часто наблюдается обогащение верхних слоев излишней водой, отжатой из толщи цементобетона. Это может привести к увеличению пористости цементного камня и снижению прочности верхнего слоя.

Для окончательной отделки покрытия в комплект машин по устройству цементобетонных покрытий входит бетоноотделочная машина — трубный финишер. Рабочим органом этой машины является асбоцементная труба, подвешенная к раме машины. Передвигая трубу по свежеуложенному бетону, добиваются выглаживания поверхности. Чтобы не происходило разрушение кромок свежеуложенного покрытия при первых проходах, асбоцементную трубу устанавливают под углом к оси таким образом, чтобы края трубы не доходили до кромок покрытия на 15-20 см.

Для удаления воды, отжатой при вибрировании, на бетоноотделочной машине предусмотрено навешивание влаговпитывающего полотна, например мешковины. В конце рабочей смены мешковину тщательно промывают, очищая от цементного молока. На отделочной машине также имеется навесное оборудование по нанесению бороздок для создания шероховатости. Средняя глубина бороздок шероховатости, определяемая по методу «песчаного пятна», в зависимости от требуемой величины коэффициента сцепления колеса с покрытием должна быть в пределах 0,5-1,5 мм. Фактура обработанного покрытия должна быть однородной.

Следующей технологической операцией является уход за твердеющим бетоном. Эта операция состоит из комплекса мероприятий, обеспечивающих благоприятные условия твердения уложенной в покрытие смеси. Мероприятия включают предупреждение испарения из бетона влаги, необходимой для процесса структурообразования бетона, а также предохранения его от механических повреждений в начальном периоде набора прочности.

Длительность ухода — до набора проектной прочности, но не менее 28 суток.

Для предохранения высыхания бетона дорожных покрытий производят обработку поверхности пленкообразующими материалами, в качестве которых могут применяться помороль (ПМ-86), лак «Этиноль», битумные эмульсии. Битумные эмульсии используются реже, так как создание темной поверхности способствует нагреву покрытия, что вредит на ранних стадиях набора прочности. Для уменьшения нагрева поверхности после образования пленки, покрытие, обработанное битумной эмульсией, следует засыпать слоем песка толщиной 5 см или для осветления поверхности наносят суспензии алюминиевой пудры или известкового раствора.

В настоящее время для ухода за бетоном используют пленкообразующие материалы типа ПМ. Их наносят на бетонную поверхность в количестве не менее 400 г/м2 при температуре воздуха до 25 °С и 600 г/м2 при температуре 25 °С и выше, как правило, в два слоя с интервалом в 20-30 минут.

Пленкообразующие материалы необходимо наносить путем распыления многосопловым распределителем равномерно на всю открытую поверхность плиты (включая и боковые грани) после завершения работ по отделке покрытия.

Пленкообразующие материалы типа ПМ следует наносить после испарения влаги с поверхности бетона (поверхность становится матовой), а водную битумную эмульсию — сразу после окончания отделки поверхности бетонного покрытия.

В случае задержки с нанесением пленкообразующих материалов во избежание высыхания поверхности свежеуложенный бетон необходимо предварительно защитить путем нанесения депрессора испарения влаги. В качестве депрессора испарения влаги следует применять депрессор марки ДСШ при расходе 5-10 г/м2. Допускается применение влажной мешковины. В случае выпадения осадков следует применять рулонные пароводонепроницаемые материалы.

Для уменьшения напряжений, возникающих при сезонных и суточных изменениях температуры воздуха, в цементобетонных покрытиях устанавливаются температурные швы сжатия, расширения и коробления.

При температуре воздуха, превышающей ту, при которой устраивалось покрытие, происходит температурное удлинение плит цементобетонного покрытия, для обеспечения такого удлинения устраивают швы расширения.

Длина бетонного покрытия увеличивается пропорционально расстоянию между швами расширения, коэффициенту температурного расширения бетона и зависит от разности температур покрытия в данный момент и в момент укладки. В швах расширения покрытие разрезают по всей толщине плиты и на всю ширину. Осуществляется это при помощи прокладки из дерева.

При температуре воздуха ниже той, при которой производилась укладка цементобетонной смеси, цементобетонная плита покрытия стремится укоротиться. Швы сжатия допускают укорочение плит цементобетонного покрытия. При сокращении длины плиты силы трения между покрытием и основанием вызывают растягивающие напряжения в цементобетонном покрытии. Швы сжатия позволяют уменьшить эти напряжения и связанную с этим вероятность появления трещин.

В швах сжатия покрытие разрезается по всей ширине на 1/3 – 1/4 толщины, ниже этой прорези и возникает в дальнейшем трещина.

Швы в продольном направлении устраивают при покрытии шире 4,5 м. Этот шов называется продольным швом, или швом коробления, так как он допускает возможность температурного коробления в поперечном направлении и снижает вероятность появления продольных трещин.

Пазы деформационных швов следует нарезать преимущественно в затвердевшем бетоне алмазными дисками при достижении бетоном прочности на сжатие 8-10 МПа. Допускается устройство швов и пазов швов сжатия комбинированным способом: закладка в свежеуложенный бетон эластичной прокладки и нарезка по ней паза в затвердевшем бетоне.

Элемент шва расширения (рис. 4.15) следует перед бетонированием надежно закрепить штырями в соответствии с проектом. До установки в проектное положение дощатую прокладку следует 24 ч вымачивать в воде или смазать со всех сторон разжиженным битумом. Штыри поперечных швов сжатия следует устанавливать в проектное положение до бетонирования покрытия с использованием поддерживающих устройств или втапливать в свежеуложенный бетон вибропогружением.

Рис. 4.15. Типовая конструкция поперечного шва расширения: 1 — арматура; 2 — арматурный корпус; 3 — деревянная прокладка; 4 — битумная обмазка; 5 — пластмассовый колпачок; 6 — резиновый компенсатор

Время начала нарезки пазов швов следует определять на основании данных о прочности бетона и уточнять путем пробной нарезки. При пробной нарезке выкрашивание кромок швов не должно превышать 2-3 мм. При суточных перепадах температуры воздуха менее 12 °С пазы поперечных швов сжатия в покрытии следует нарезать в этот же день. В случае невозможности нарезать все швы подряд из-за недопустимого выкрашивания кромок шва следует устраивать контрольные швы сжатия через три-четыре плиты по двухста-дийному способу: нарезка узкого паза шва одним алмазным диском при достижении прочности бетона на сжатие около 5-7 Мпа и последующая нарезка верхней части шва до проектных размеров при достижении прочности бетона более 10 Мпа. При невозможности устройства контрольных швов по двухста-дийному способу и появлении трещин в покрытии контрольные швы следует устраивать комбинированным способом.

При суточном перепаде температуры воздуха более 12 °С пазы поперечных швов сжатия в покрытии, уложенном до 13-14 ч, следует нарезать в те же сутки. В покрытии, уложенном во второй половине дня, для обеспечения трещиностойкости следует устраивать контрольные поперечные швы через две-три плиты комбинированным способом, а последующую нарезку промежуточных швов производить в затвердевшем бетоне.

При устройстве контрольных поперечных швов комбинированным способом в бетон следует заложить эластичную ленту (прокладку) толщиной 0,2-3,0 мм, а затем по ленте следует нарезать паз шва в затвердевшем бетоне. В качестве эластичной прокладки может использоваться полиэтиленовая лента и другие аналогичные материалы, закладываемые после отделки поверхности бетонного покрытия. Установка ленты по СНиП 3.06.03.-85 не допускается, если бетонная смесь потеряла подвижность и лента не омоноличивается. Лента должна закладываться на глубину не менее 1/4 толщины покрытия и выступать над поверхностью на 0,5-1,0 см.

В конце рабочей смены и в случае вынужденного перерыва работ следует устраивать рабочие поперечные швы, как правило, по типу швов коробления с помощью приставной опалубки. Укладку покрытия от рабочего шва следует продолжать после снятия опалубки и обмазки торца плиты разжиженным битумом или пленкообразующим материалом. Если в данном месте необходим шов расширения, его устраивают на расстоянии одной плиты перед рабочим швом или после него.

Работы по герметизации швов производят в сухую погоду при температуре воздуха не ниже +5 °С. Заполнение швов, нарезанных в свежеуложенном бетоне, производят через 7 суток, а в затвердевшем бетоне — немедленно после их промывки и просушки.

Работы по заполнению деформационных швов мастиками, приготовленными на основе битума, надлежит выполнять в такой последовательности:

а на дно паза шва уложить хлопчатобумажный шнур;

а стенки паза шва смазать разжиженным битумом;

а паз шва заполнить мастикой на 2-3 мм выше уровня покрытия;

□ выступающие над пазом шва излишки мастики срезать острым скребком.

Герметизирующие материалы, приготовленные на основе битума, перед применением необходимо разогреть до температуры 150-180 °С.

Источник stroy-technics.ru