В этой статье хотелось бы вкратце пробежаться по теме нефтяных скважин. Разберемся с вопросами: Что такое скважина? Какие они бывают в нефтяной промышленности? Разберем типовую конструкцию скважин, категории скважин по назначению и т.п. Профессионалы-нефтяники могут эту статью благополучно пропустить, так как ничего нового вы здесь не найдете.

А вот тем, кто еще не очень хорошо разбирается в нефтяных скважинах, статья может оказаться весьма полезной.

Ну что ж, с введением закончили, теперь давайте перейдем напосредственно к скважинам. Начнем с элементарного вопроса:

Что такое скважина?

Скважина — это цилиндрическая горная выработка, у которой длина ствола гораздо больше, чем ее диаметр.

Какие еще признаки делают скважину скважиной? Мы знаем, что есть такие сооружения как колодцы, шахты. В эти сооружения человек может попасть. В скважину — нет. Таким образом, скважина – это горная выработка без доступа в нее человека.

В некоторых книгах еще дают дополнительное условие: с диаметром ствола не более 0,75 м. Но это, как говорят американцы, optional.

Общие понятия о скважине и ее строительстве

Верхняя часть скважины называется устье, нижняя – забой. Стенки скважины – это ствол скважины.

Мы привыкли говорить, что скважины бурят. На самом же деле скважины строят. Скважины — это сложные капитальные сооружения. Их, кстати говоря, относят к основным средствам предприятия, а затраты на бурение скважин и их обустройство — к капитальным вложениям.

Конструкция скважины

При проектировании конструкции нефтяной скважины исходят из следующих основных требований:

- конструкция скважины должна обеспечивать свободный доступ к забою глубинного оборудования и геофизических приборов;

- конструкция скважины должна предотвращать обрушение стенок скважины;

- конструкция скважины должна обеспечивать надежное разобщение всех пластов друг от друга, то есть она должна предотвращать перетекание флюидов из одного пласта в другой;

- кроме того, она должна обеспечивать возможность герметизации устья скважины при необходимости.

Давайте разберем, как строят скважины и какова их типовая конструкция на примере нефтяных скважин, которые бурят на месторождениях Удмуртии.

Сначала бурят ствол большого диаметра глубиной порядка 30 метров. Спускают металлическую трубу диаметром 324 мм, которая называется направление, и цементируют пространство между стенками трубы и стенками горной породы. Направление нам необходимо для того, чтобы верхний слой почвы не размывался при дальнейшем бурении.

Далее продолжают бурение ствола меньшим диаметром до глубины примерно 500-800 м. Снова спускают колонну труб диаметром 168 мм и также цементируют пространство между колонной труб и стенками породы по всей длине. Это у нас кондуктор. Далее бурение возобновляют и бурят скважину уже до целевой глубины. Снова спускают колонну труб диаметром 146 мм, которая называется эксплуатационной колонной. Пространство между стенками труб и горной породой опять же цементируется от забоя скважины и вплоть до устья.

Зачем нам нужен кондуктор? До глубины порядка 500 метров расположена зона пресных вод с активным водообменном. Ниже глубины 500 м (глубина может быть различна для разных регионов) идет зона затрудненного водообмена с солеными водами, а также другими флюидами (нефтью, газами). Кондуктор нам необходим в качестве дополнительной защиты, предотвращающей возможность засолонения пресных вод и попадания в них вредных веществ с нижележащих пластов.

Между кондуктором и эксплуатационной колонной в некоторых случаях (например, при большой глубине скважины) спускают промежуточную (техническую) колонну.

Типы скважин

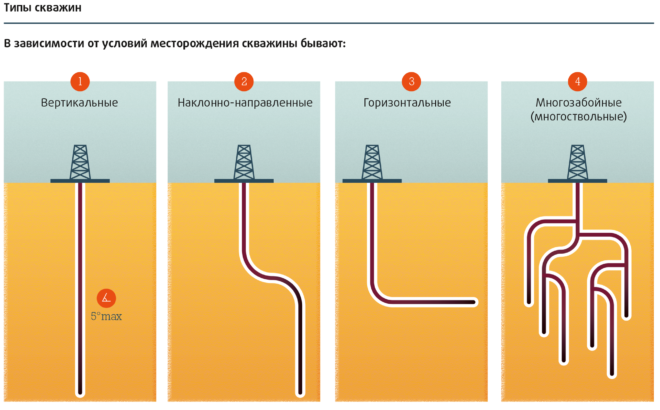

В зависимости от геологических условий нефтяного месторождения бурят различные типы скважин. Нефтяная скважина может быть пробурена как:

- вертикальная;

- наклонно-направленная;

- горизонтальная;

- многоствольная или многозабойная

Вертикальная скважина – это скважина, у которой угол отклонения ствола от вертикали не превышает 5°.

Если угол отклонения от вертикали больше 5°, то это уже наклонно-направленная скважина.

Горизонтальной скважиной (или горизонтальным стволом скважины) называют скважину, у которой угол отклонения ствола от вертикали составляет 80-90°. Но здесь есть один нюанс. Так как «в природе нет прямых линий» и продуктивные нефтенасыщенные пласты залегают в недрах земли, как правило, с некоторым наклоном, а часто с довольно крутым наклоном, то на практике получается, что нет никакого смысла бурить горизонтальную скважину под углом приблизительно равным 90°. Логичнее пробурить ствол скважины вдоль пласта по наиболее оптимальной траектории. Поэтому в более широком смысле, под горизонтальной скважиной понимают скважину, имеющую протяженную фильтровую зону — ствол, пробуренный преимущественно вдоль напластования целевого пласта в определенном азимутальном направлении.

Скважины с двумя и более стволами называют многоствольными (многозабойными).

| вертикальная | наклонно-направленная | горизонтальная | многоствольная |

Чем отличается многоствольная скважина от многозабойной?

Многоствольные скважины, также как и многозабойные, имеют основной ствол и один или несколько дополнительных. Ключевым отличием является расположение точки разветвления стволов. Если точка находится выше продуктивного горизонта, на который пробурена скважина, то скважину называют многоствольной (МСС). Если же точка разветвления стволов находится в пределах продуктивного горизонта, то скважину называют многозабойной (МЗС).

Другими словами, если основной ствол скважины пробурен вплоть до продуктивного горизонта и уже в самом продуктивном горизонте из него пробурен один или несколько дополнительных стволов, то это многозабойная скважина (МЗС). В этом случае скважина пересекает верхнюю границу продуктивного горизонта только в одной точке.

Если же дополнительные стволы скважины забурены из основного ствола выше продуктивного горизонта и, таким образом, скважина имеет больше одной точки пересечения с продуктивным горизонтом или, как вариант, дополнительные стволы пробурены на разные горизонты, то это многоствольная скважина (МСС).

|

|

| Многоствольная скважина (МСС) | Многозабойная скважина (МЗС) |

Категории скважин

По своему назначению скважины подразделяются на следующие категории:

- поисковые;

- разведочные;

- эксплуатационные.

Поисковые скважины – это скважины, которые бурят с целью поиска новых залежей (месторождений) нефти и газа.

Разведочные скважины бурят на площадях с уже установленной нефтегазоносностью для уточнения запасов нефти и газа, а также для сбора и уточнения исходных данных, необходимых для составления проекта (технологической схемы) разработки месторождения.

При проектировании и разработке нефтяных месторождений выделяются следующие группы эксплуатационных скважин:

- основной фонд добывающих и нагнетательных скважин;

- резервный фонд скважин;

- контрольные (наблюдательные и пьезометрические) скважины;

- оценочные скважины;

- специальные (водозаборные, поглощающие и др.) скважины;

- скважины-дублеры.

Добывающие (нефтяные и газовые) скважины предназначены для извлечения из залежи нефти, нефтяного и природного газа, газоконденсата и других сопутствующих компонентов. В зависимости от способа подъема жидкости добывающие скважины подразделяются на фонтанные, газлифтные и насосные.

Нагнетательные скважины предназначены для воздействия на продуктивные пласты путем нагнетания в них воды, газа, пара и других рабочих агентов. В соответствии с принятой системой воздействия нагнетательные скважины могут быть законтурными, приконтурными и внутриконтурными. В процессе разработки в число нагнетательных скважин в целях переноса нагнетания, создания дополнительных и развития существующих линий разрезания, организации очагового заводнения могут переводиться добывающие скважины.

Часть нагнетательных скважин может временно использоваться в качестве добывающих.

Резервный фонд скважин предусматривается с целью вовлечения в разработку отдельных линз, зон выклинивания и застойных зон, которые не вовлекаются в разработку скважинами основного фонда в пределах контура их размещения. Количество резервных скважин обосновывается в проектных документах с учетом характера и степени неоднородности продуктивных пластов (их прерывистости), плотности сетки скважин основного фонда и т. д.

Контрольные (наблюдательные и пьезометрические) скважины предназначаются:

- наблюдательные — для периодического наблюдения за изменением положения водонефтяного, газонефтяного и газоводяного контактов, за изменением нефтеводогазонасыщенности пласта в процессе разработки залежи;

- пьезометрические — для систематического измерения пластового давления в законтурной области, в газовой шапке и в нефтяной зоне пласта. Количество и местоположение контрольных скважин определяется в проектных документах на разработку.

Оценочные скважины бурятся на разрабатываемых или подготавливаемых к пробной эксплуатации месторождениях (залежах) с целью уточнения параметров и режима работы пластов, выявления и уточнения границ обособленных продуктивных полей, оценки выработки запасов нефти отдельных участков залежи в пределах контура запасов категории А+В+С1.

Специальные скважины предназначаются для добычи технической воды, сброса промысловых вод, подземного хранения газа, ликвидации открытых фонтанов. К специальным относятся водозаборные, поглощающие скважины:

- водозаборные скважины предназначаются для водоснабжения при бурении скважин, а также систем поддержания пластового давления в процессе разработки.

- поглощающие скважины предназначены для закачки промысловых вод с разрабатываемых месторождений в поглощающие пласты.

Скважины-дублеры предусматриваются для замены фактически ликвидированных из-за старения (физического износа) или по техническим причинам (в результате аварий при эксплуатации) добывающих и нагнетательных скважин.

Источник: vseonefti.ru

[Н2.5] Типы скважин

Первые скважины для добычи нефти и газа бурились вертикально. Такие скважины давали хороший результат до тех пор, пока в мире было достаточно месторождений, коллекторы которых сложены из минералов с высокой пористостью и проницаемостью. По мере истощения легкодоступных запасов нефтяникам пришлось работать над совершенствованием технологий строительства скважин.

В 40-х годах прошлого столетия Александр Григорян и Константин Царевич разработали технологию проходки наклонных и горизонтальных скважин. Эксплуатационная колонна скважины, расположенная под углом или горизонтально, имеет большую площадь контакта с пластом, что значительно увеличивает дебит. В 1941 году на Каспийском море с использованием турбобура была создана первая горизонтальная скважина.

Ствол наклонно-направленной скважины значительно отходит от точки размещения буровой установки, что даёт возможность пробурить несколько скважин с одной площадки. Это особенно важно при работе в море или заболоченной местности. Сооружение нескольких скважин с одной площадки называется кустовым бурением.

Работая над дальнейшим повышением эффективности скважин, специалисты предложили создавать ветвящиеся скважины, подобные корневой системе растений. «Пока углеводороды извлекаются из горных пород с помощью фильтрации, скважинам нужны корни, как деревьям», — такое высказывание приписывается одному из энтузиастов многоствольного и многозабойного бурения А.Григоряну. Разница между этими способами заключается в том, что многоствольная скважина ветвится выше продуктивного пласта, а многозабойная скважина входит в пласт и там разделяется на несколько ответвлений.

Первая успешная многоствольная скважина была пробурена в Башкирии в 1953 году. Многие месторождения Башкирии тогда уже были значительно истощены, поэтому требовались технологии для увеличения нефтеотдачи. Скважина 66/45 имела 9 стволов, её дебит составил 120 м3 в сутки при показателях обычных скважин на уровне 7 м3 в сутки. К 80-му году в СССР было пробурено свыше сотни многоствольных скважин.

В 70-е и 80-е годы интерес к бурению наклонных и горизонтальных скважин стали проявлять западные страны. Значительные успехи были достигнуты во Франции и США. Прогрессу в области технологий бурения в какой-то мере способствовал поток специалистов, покидавших Россию в годы Перестройки. В числе уехавших из страны был и А.Григорян.

Технология создания горизонтальных скважин дала возможность эксплуатировать месторождения с низкопроницаемыми коллекторами, например, добывать так называемую «сланцевую нефть».

Не все скважины, пробуренные на месторождении, используются для добычи нефти и газа. Для определения и поддержания эффективного режима эксплуатации требуется множество скважин различного типа. По назначению их можно разделить на следующие группы:

* структурно-поисковые скважины, назначение которых — установление тектоники, стратиграфии, литологии, оценка продуктивности горизонтов;

* разведочные скважины, служащие для выявления продуктивных объектов, оконтуривания уже разрабатываемых нефтяных и газоносных пластов;

* эксплуатационные скважины, предназначенные для добычи нефти и газа из земных недр;

* опережающие добывающие скважины, позволяющие начать эксплуатацию месторождения с одновременным уточнением строения продуктивного пласта;

* нагнетательные скважины, применяемые для закачки в пласт воды или газа с целью поддержания требуемого давления;

* контрольные, оценочные и наблюдательные скважины — для наблюдения за

объектом разработки, определения начальной и остаточной водогазонефтенасыщенности пласта, отслеживания изменения параметров пласта;

* скважины для утилизации отходов.

Структурно-поисковые, разведочные, различные вспомогательные скважины чаще бывают вертикальными, эксплуатационные скважины — наклонно-направленными или горизонтальными.

Источник: neftianka.ru

Технология добычи нефти

+7 926 604 54 63 address

Плакат П. Кривоногова. 1948 год.

В прошлый раз мы поговорили о том, где нефть под землёй находится и откуда она там берётся. На этот раз речь пойдёт о том, каким образом нефть из-под земли добывают. Для лучшего понимания этой части желательно прочитать раздел «Геология нефти» предыдущей статьи.

Устройство скважин

Добыча нефти осуществляется через скважины, которые перед этим нужно пробурить. Это делается с помощью буровых установок, которые выглядят как «нефтяные вышки». Эти вышки не используются для добычи нефти. Они предназначены только для бурения. Когда бурение скважины закончено, буровая установка переезжает на новое место и приступает к бурению новой скважины.

Бурение одной скважины может занимать от нескольких дней до нескольких месяцев. Пробурённая скважина — это не просто дырка в земле, её обсаживают изнутри стальными трубами, чтобы порода не осыпалась внутрь и не завалила скважину. Один из типовых внутренних диаметров этой обсадной колонны — 146 миллиметров. Длина скважины может достигать 2—3 километров и более.

Длина скважины, таким образом, превосходит её диаметр в десятки тысяч раз. Примерно такими же пропорциями обладает, например, отрезок обычной нити длиной 2—3 метра.

Буровая установка. Она высокая для того, чтобы можно было опускать в скважину трубы, подвешенные к крюку. Сам крюк висит на тросах лебёдки, перекинутых через блок на вершине вышки

Понятно, что любые манипуляции с чем-либо на дне (забое) скважины превращаются в очень увлекательное занятие. Если в скважину нечаянно уронить инструмент, насос или несколько труб, то вполне можно уроненное никогда не достать, после чего на скважине стоимостью в десятки или сотни миллионов рублей можно ставить крест. Покопавшись в делах и историях ремонта, можно найти настоящие скважины-жемчужины, на забое которых лежит насос, поверх которого лежит ловильный инструмент (для извлечения насоса), поверх которого лежит инструмент для извлечения ловильного инструмента.

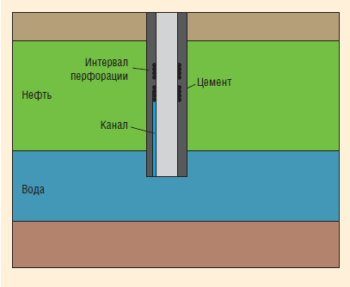

Чтобы разные пласты не превращались в сообщающиеся сосуды, пространство за обсадной колонной скважины заливают цементом. Этим достигается разобщение пластов и предотвращение циркуляции между ними нефти, газа или воды. Цементное кольцо за обсадной колонной со временем от физического и химического воздействия может крошиться и разрушаться, что приводит к возникновению заколонной циркуляции. Это вредное явление, так как помимо нефти из пласта-коллектора в скважину начинает поступать вода или газ из близлежащих пластов, причём часто в объёме гораздо большем, чем нефть.

Чтобы нефть вообще могла поступать в скважину, нужно проделать отверстия в обсадной колонне и цементном кольце за ней, так как они, вообще говоря, отделяют коллектор от собственно скважины. Эти отверстия делают с помощью кумулятивных зарядов; они по сути такие же, как, например, противотанковые, только без обтекателя, потому что лететь им никуда не надо. Заряды пробивают не только обсадную колонну и цемент, но и сам пласт горной породы на несколько десятков сантиметров вглубь. Весь процесс называется перфорацией.

Схема скважины, оборудованной ЭЦН. Стрелками показано движение нефти. Для наглядности пропорции диаметра и длины скважины искажены в тысячи раз.

Технология добычи

Нефть может фонтанировать из скважин, то есть подниматься по скважине от пласта-коллектора до поверхности самостоятельно, без помощи насоса, благодаря своей низкой плотности. Дело в том, что давление в коллекторе обычно гидростатическое, то есть такое же, как и в воде на такой же глубине; например, на глубине в два километра давление составит около 200 атмосфер (пластовое давление). При плотности нефти около 800 кг/м 3 давление в заполненной нефтью скважине напротив этого пласта (забойное давление) составит около 160 атмосфер. В результате между коллектором и скважиной возникает перепад давления (депрессия), который и приводит нефть в движение.

Кроме того, нефть обычно содержит лёгкие компоненты, которые при снижении давления переходят в газообразное состояние — это так называемый растворенный газ. Выделение растворенного газа снижает среднюю плотность содержимого скважины и тем самым ещё сильнее увеличивает перепад давления. В целом это не слишком отличается от того, что происходит с бутылкой тёплого шампанского после открытия пробки.

Количество нефти, получаемой из скважины за сутки, называется дебитом этой скважины. Данное понятие не имеет никакого отношения к дебету в бухучете. Как можно заметить, даже пишутся эти слова по-разному. По мере добычи нефти из коллектора пластовое давление в нем падает, в силу закона сохранения энергии.

Дебиты скважин, соответственно, тоже падают, так как уменьшается перепад давления между пластом и скважинами. Для поддержания пластового давления в коллектор закачивают с поверхности воду. Некоторые коллекторы изначально содержат помимо нефти ещё и очень большое количество воды, расширение которой может частично восполнить падение пластового давления; закачка воды в таких случаях может быть и не нужна.

Так или иначе, в изначально нефтенасыщенные области коллектора, а затем и в добывающие скважины, проникает вода. Продукция скважин начинает обводняться. Это тоже приводит к падению дебита, не только из-за сокращения доли нефти в продукции скважины, но и из-за увеличения плотности этой продукции. В обводнённых скважинах увеличивается забойное давление и, соответственно, уменьшается депрессия. Со временем обводненные скважины перестают фонтанировать.

Таким образом, в целом дебит скважин имеет свойство снижаться. Обычно скважина имеет максимальный дебит при первом запуске в работу. После этого, по мере выработки запасов нефти, дебит скважины падает. Чем быстрее вырабатываются запасы, тем быстрее падает дебит. Или, другими словами, чем выше дебит скважины, тем быстрее он снижается.

Время от времени на скважине могут проводиться различные мероприятия по интенсификации добычи. Эти мероприятия дают мгновенный прирост дебита, после чего он продолжает снижаться, но уже быстрее, чем до мероприятия. Характерные темпы падения дебита по отдельно взятой российской скважине лежат в диапазоне от 10 до 30% в год.

Скважина, оборудованная ШГН. На фото мы видим в основном станок-качалку. Собственно скважина здесь — это маленькая кучка труб справа внизу. Скважина, оборудованная ЭЦН, выглядит примерно так же, только нет станка-качалки.

Эффект от применения механизированной добычи достигается за счёт снижения забойного давления в скважине. В результате увеличивается депрессия и, соответственно, дебит. Перевод скважины на механизированную добычу и вообще увеличение депрессии — это не единственный способ интенсификации добычи. Есть еще, например, гидроразрыв пласта, о котором мы поговорим более подробно в другой раз.

Месторождения нефти можно разрабатывать с высоким забойным давлением, а можно с низким. Если забойное давление высокое, то депрессия низкая, дебит скважин маленький, и запасы на месторождении вырабатываются медленно. Если забойное давление низкое, то депрессия высокая, дебиты скважин большие, запасы вырабатываются быстро. Можно говорить, что низкое забойное давление позволяет эксплуатировать месторождения и скважины более интенсивно.

Часто интенсивную выработку запасов называют «хищнической эксплуатацией» или «хищнической добычей». Подразумевается при этом, что таким образом нефтяные компании «снимают сливки» с месторождений, добывают то, что добыть легко, а остальные запасы бросают. При этом будто бы оставшиеся запасы приходят в такое состояние, что добыть их практически невозможно.

Это в общем случае неверно. На большинстве месторождений интенсивность эксплуатации не влияет на остаточные запасы нефти. Чтобы убедиться в этом, достаточно обратить внимание на тот факт, что исторически «снятие сливок», т.е. резкая интенсификация добычи в России, произошло в конце девяностых — начале двухтысячных годов.

С тех пор добыча нефти в России падать так и не начала, хотя прошло уже пятнадцать лет. Для нефтяных месторождений это большой срок. Если бы практика интенсификации приводила к потере остаточных запасов нефти, то это уже давно сказалось бы.

Интенсивная эксплуатация скважин связана с несколько повышенным риском возникновения аварий, разрушения цементного кольца (что, как мы помним, ведёт к нежелательной заколонной циркуляции), преждевременного прорыва воды. Однако в целом такой режим работы, как правило, оказывается экономически оправданным при почти любой цене на нефть. Здесь можно провести аналогию с дорожным движением. Если ограничить скорость движения автомобилей на загородных трассах двадцатью километрами в час и драконовскими мерами добиться соблюдения такого скоростного режима, то наверняка количество ДТП сведётся практически к нулю. Однако будет ли экономический смысл в таких дорогах?

Как уже упоминалось, быстрый рост добычи нефти в России в конце 1990-х — начале 2000-х годов технически поначалу обеспечивался в основном снижением забойного давления (увеличением депрессии) на добывающих скважинах. В фонтанирующие скважины спускались насосы; в скважины, уже оборудованные насосами, спускались более производительные насосы. В этом нет ничего однозначно плохого ни с современной экономической, ни с технической точки зрения. Плохо это, на мой взгляд, только со стратегической точки зрения. Чем выше депрессия, тем выше скорость выработки запасов нефти, и тем быстрее падает добыча нефти на уже разбурённых площадях.

Поскольку дебиты скважин имеют свойство постоянно падать, для поддержания добычи нефти на постоянном уровне необходимо бурить новые скважины. Чем быстрее падают дебиты, тем больше скважин нужно бурить ежегодно. Поэтому при интенсивной эксплуатации месторождений необходимо ежегодно бурить больше скважин. Иными словами, продолжать обеспечивать нужный объем добычи при интенсивной эксплуатации становится сложнее.

Кроме того, если скважины эксплуатируются неинтенсивно (с высоким забойным давлением), то есть резерв добывающих мощностей, которые в случае необходимости можно реализовать, понизив забойное давление. Именно таким образом регулируют добычу в таких странах как Саудовская Аравия и Кувейт. Это позволяет говорить о большей безопасности стратегии неинтенсивной эксплуатации. Добывать 500 с лишним миллионов тонн нефти в год с высоким забойным давлением (как это было в РСФСР в 1980-х годах) — это совсем не то же самое, что добывать 500 с лишним миллионов тонн нефти в год с низким забойным давлением (как это есть в РФ сейчас). Если вдруг санкции, война или ещё что-нибудь не позволит сегодня осуществлять в российской нефтедобывающей отрасли капитальные вложения и бурить новые нефтяные скважины, то падение добычи имеет все шансы стать катастрофическим, по причине интенсивной эксплуатации месторождений и отсутствия значительного резерва добывающих мощностей.

Однако в экономической модели нефтяной компании, ориентированной в первую очередь на прибыль, тонна нефти сегодня — это всегда лучше, чем тонна нефти завтра. Нельзя ждать, что капитал добровольно откажется от части прибыли. Поэтому если кому-то хочется создавать стратегические резервы добывающих мощностей, заставить это сделать публичную нефтяную компанию, действующую в рамках рыночной экономики, можно только методами государственного регулирования и принуждения.

Источник: 22century.ru

Методы бурения нефтяных и газовых скважин: освещаем детально

В процесс бурения нефтяных и газовых скважин привлекают высокотехнологическое оборудование, обладающее высокой мощностью. Перечень проводимых работ зависит от характеристик месторождений углеводородов. Пласты с природным сырьем могут располагаться вертикального, горизонтально или наклонно, что напрямую влияет на способ его добычи.

Блок: 1/7 | Кол-во символов: 333

Источник: https://promzn.ru/burenie-skvazhin/neftyanyh-i-gazovyh.html

Ключевые этапы

Если для водных скважин может использоваться среднее и легкое оборудование, то спецтехника для бурения нефтяной скважины может использоваться только тяжелая. Процесс бурения может осуществляться только при помощи специального оборудования.

Сам процесс делится на следующие этапы:

- Подвоз техники на участок, где будет производиться работа.

- Собственно бурение шахты. Процесс включает в себя несколько работ, одна из которых – углубление ствола, которое происходит при помощи регулярного промывания и дальнейшего разрушения горной породы.

- Чтобы ствол скважины не был разрушен и не засорил ее, пласты породы укрепляют. С этой целью в пространство прокладывают специальную колонну из соединенных между собой труб. Место между трубой и породой закрепляют цементным раствором: эта работа носит название тампонирования.

- Последней работой является освоение. На нем вскрывается последний пласт породы, формируется призабойная зона, а также проводится перфорация шахты и отток жидкости.

Блок: 2/9 | Кол-во символов: 1016

Источник: http://snkoil.com/press-tsentr/polezno-pochitat/protsess-bureniya-neftyanykh-skvazhin/

Разведка месторождений, монтаж буровых установок

В предполагаемом месте залежи полезных ископаемых проводят геологическое изыскание и определяют место для исследовательской скважины. В радиусе 50 метров от разведывательной скважины, выравнивается площадка и монтируется буровая вышка. Диаметр исследовательской скважины 70-150 мм. В процессе бурения отбираются образцы бурового шлама с разных глубин для последующего геологического изыскания. Современные комплексы для геологического исследования позволяют точно ответить на вопрос — стоит ли начинать добычу энергоресурсов через эту скважину в промышленных масштабах.

Когда геологическое исследование бурового шлама показала перспективность промышленной разработки – начинают строительство буровой площадки. Ранее расчищенную площадку бетонируют и ограждают, прокладывают грейдерную дорогу (дорога без твердого покрытия). На созданной буровой платформе строят вышку, монтируют лебедку, буровые насосы, устанавливают генератор и все необходимое. Собранное оборудование тестируют, постепенно выводя на плановую мощность, и сдают в эксплуатацию.

Блок: 2/5 | Кол-во символов: 1096

Источник: https://promdevelop.ru/tehnologiya-bureniya-neftyanyh-i-gazovyh-skvazhin/

Как происходит бурение?

Технология бурения нефтегазовой скважины подразумевает проведение следующих работ:

- Процесс бурения скважин с различными техническими характеристиками начинается с подготовки специализированной техники.

- Осуществляют углубление ствола скважины. В процессе работы нагнетается вода, что позволяет произвести бурение более качественно.

- Чтобы углубление в грунте не разрушилось, производят укрепление его стенок. Для этого применяются обсадные трубы. Пространство между их стенками и почвой бетонируют, что позволяет значительно укрепить цилиндрическую поверхность ствола.

- На финишном этапе работ осуществляется освоение скважины. Происходит устройство призабойной зоны, перфорация, вызов оттока нефти.

Типы скважин нефтегазовых скважин

Блок: 3/7 | Кол-во символов: 748

Источник: https://promzn.ru/burenie-skvazhin/neftyanyh-i-gazovyh.html

Процесс бурения нефтегазовых скважин

Чаще всего применяют технологию механического бурения скважин, которое осуществляется вращательным, ударным или комбинированным способом. Бур присоединяется к бурильной колонне квадратного сечения и с помощью талевой системы опускается в скважину. Ротор, расположенный над устьем скважины, передает буру вращательное движение.

По мере проходки скважины бурильная колонна наращивается. Одновременно с процессом бурения добывающей скважины с помощью специальных насосов выполняются работы по промывке скважины. Для промывки скважины от частиц разрушенной породы применяют промывочную жидкость, в качестве которой могут использовать техническую воду, водную суспензию, глинистые растворы или растворы на углеводородной основе. После откачки бурового раствора в специальные емкости его очищают и используют снова. Кроме очистки забоя от выбуренной породы промывочные жидкости обеспечивают охлаждение бура, уменьшают трение буровой колонны о стенки скважины и предотвращают обвал.

На завершающем этапе бурения добывающую скважину цементируют.

Существует два метода цементирования:

- Прямой метод – раствор закачивают в буровую колонну и продавливают в затрубное пространство.

- Обратный метод – раствор закачивают в затрубное пространство с поверхности.

Технология бурения скважин применяется человеком уже более 150 лет и является единственным на сегодня доступным методом извлечения нефти и газа из недр земли. Простота используемой технологии позволила производителям добывающего оборудования создать надежные механизмы для добычи углеводородов.

Блок: 3/5 | Кол-во символов: 1580

Источник: https://promdevelop.ru/tehnologiya-bureniya-neftyanyh-i-gazovyh-skvazhin/

Буровое оборудование

Для бурения скважин применяется ряд специализированных машин и механизмов. На пути к проектной глубине нередко попадаются участки породы с повышенной твердостью. Для их прохождения приходится давать на буровую колону дополнительную нагрузку, поэтому к добывающему оборудованию предъявляются достаточно серьезные требования.

Оборудование буровой установки стоит недешево и рассчитано на долгосрочное использование. В случае остановки добычи из-за поломки какого-либо механизма придется ждать замены, что серьезно снизит рентабельность предприятия. Оборудование и механизмы для добычи углеводородов должны быть изготовлены из высококачественных и износостойких материалов.

Оборудование буровой платформы можно разделить на три части:

- Буровая часть – бур и бурильная колонна.

- Силовая часть – ротор и талевая система, обеспечивающие вращения буровой колонны и спускоподъемные манипуляции.

- Вспомогательная часть – генераторы, насосы, емкости.

Бесперебойная работа буровой установки зависит от правильной эксплуатации оборудования и технического обслуживания механизмов, в сроки предписываемые производителем. Не менее важно своевременно менять расходные части, даже если по внешнему виду с ними все нормально. Без соблюдения правил эксплуатации невозможно гарантировать безопасность персонала буровой платформы, недопущение загрязнения окружающей среды и бесперебойную добычу нефти или газа.

Блок: 4/5 | Кол-во символов: 1411

Источник: https://promdevelop.ru/tehnologiya-bureniya-neftyanyh-i-gazovyh-skvazhin/

Документы и оборудование: основные требования

Процесс бурения скважины под нефть может начаться только после оформления ряда документов. К ним относятся следующие:

- Разрешение о начале эксплуатации буровой площадки.

- Карта нормативов.

- Журнал по растворам для бурения.

- Журнал по обеспечению охраны труда в работе.

- Учет функционирования дизелей.

- Вахтовый журнал.

К основному механическому оборудованию и расходным материалам, которые используются в процессе бурения скважины, относятся следующие виды:

- Оборудование для цементирования, сам цементный раствор.

- Оборудование для обеспечения безопасности.

- Каротажные механизмы.

- Техническая вода.

- Реагенты для различных целей.

- Вода для питья.

- Трубы для обсадки и собственно бурения.

- Площадка под вертолет.

Блок: 5/9 | Кол-во символов: 791

Источник: http://snkoil.com/press-tsentr/polezno-pochitat/protsess-bureniya-neftyanykh-skvazhin/

Особенности проделки горизонтальных скважин

Бурение горизонтальных скважин (ГНБ) производится для добычи углеводородов в труднодоступных местах, где сделать это другими способами невозможно. Данный способ отличается большой производительностью. Его активно используют для добычи энергетических ресурсов со дна крупных водоемов.

В процесс проведения работ создают ствол, который наклоняется относительно вертикальной оси под определенным углом. Горизонтальное бурение происходит в несколько этапов:

- Подготовка бурового оборудования к работе;

- Необходимо пробурить скважину для определения характеристик горной породы, глубины залегания нефтеносных слоев, их размещение относительно вертикальной оси;

- Создание раствора, тщательная регулировка его основных характеристик;

- Проведение работ по глушению;

- Герметизация устья;

- Проведение подготовительных работ по геолого-физическому исследованию обустроенных стволов;

- Подготовка ствола к опусканию испытателя существующих пород;

- Взрывание снарядов, что позволяет осуществить отбор крена;

- Освоение свежеобустроенной скважины;

- Доставка на место добычи буровых комплексов.

Бурение горизонтальных скважин

Блок: 5/7 | Кол-во символов: 1129

Источник: https://promzn.ru/burenie-skvazhin/neftyanyh-i-gazovyh.html

Способы бурения добывающих скважин

Способы бурения скважин делят в зависимости от метода воздействия на породу.

Механические:

- Ударный.

- Вращательный.

- Комбинированный.

Немеханические:

- Гидравлический разрыв пласта.

- Высокотемпературное воздействие.

- Подрыв.

Стоит отметить, что основной способ бурения вращательный и вращательно-ударный, остальные способы на практике применяются редко.

Блок: 5/5 | Кол-во символов: 381

Источник: https://promdevelop.ru/tehnologiya-bureniya-neftyanyh-i-gazovyh-skvazhin/

Проектирование бурения скважины

Перед началом процесса по созданию нефтяной скважины составляется проект в виде чертежа, в котором обозначаются следующие аспекты:

- Свойства обнаруженных горных пород (устойчивость к разрушению, твердость, степень содержания воды).

- Глубина скважины, угол ее наклона.

- Диаметр шахты в конце: это важно для определения степени влияния на него твердости горных пород.

- Метод бурения скважины.

Проектирование нефтяной скважины необходимо начинать с определения глубины, конечного диаметра самой шахты, а также уровня бурения и конструктивных особенностей. Геологический анализ позволяет разрешить эти вопросы вне зависимости от типа скважины.

Блок: 8/9 | Кол-во символов: 694

Источник: http://snkoil.com/press-tsentr/polezno-pochitat/protsess-bureniya-neftyanykh-skvazhin/

Методы бурения

Процесс создания скважины для добычи нефти может осуществляться несколькими способами:

- Ударно-канатный метод.

- Работа с применением роторных механизмов.

- Бурение скважины с использованием забойного мотора.

- Бурение турбинного типа.

- Бурение скважины с использованием винтового мотора.

- Бурение скважины посредством электрического бура.

Первый способ относится к наиболее известным и проверенным методам, и в этом случае шахту пробивают ударами долота, которые производятся с определенной периодичностью. Удары делаются посредством влияния веса долота и утяжеленной штанги. Поднятие оборудования происходит из-за балансира оборудования для бурения.

Работа с роторным оборудованием основана на вращении механизма при помощи ротора, который ставится на устье скважины через трубы для бурения, которые осуществляют функцию вала. Бурение скважин малого размера производится посредством участия в процессе шпиндельного мотора. Роторный привод соединен с карданом и лебедкой: такое устройство позволяет контролировать скорость, с которой вращаются валы.

Бурение при помощи турбины производится посредством передачи вращающегося момента колонне от мотора. Такой же способ позволяет передавать и энергию гидравлики. При этом методе функционирует только один канал подачи энергии на уровне до забоя.

Турбобур – это особый механизм, который преобразует энергию гидравлики в давлении раствора в механическую энергию, которая и обеспечивает вращение.

Процесс бурения нефтяной скважины состоит из опускания и подъема колонны в шахту, а также удерживание на весу. Колонной называется сборная конструкция из труб, которые соединяются друг с другом посредством специальных замков. Главной задачей является передача различных типов энергии к долоту. Таким образом осуществляется движение, приводящее к углублению и разработке скважины.

Блок: 9/9 | Кол-во символов: 1890

Источник: http://snkoil.com/press-tsentr/polezno-pochitat/protsess-bureniya-neftyanykh-skvazhin/

Кол-во блоков: 19 | Общее кол-во символов: 20385

Количество использованных доноров: 5

Информация по каждому донору:

Источник: oilyug.ru

Технологии ОВП в нефтяных скважинах и пути повышения эффективности рир

По мере перехода месторождений в поздние стадии эксплуатации наблюдается рост обводненности продукции скважин, что требует применения технологий ОВП.

Сегодня борьба с водопритоками включает перечень разнообразных технологий — от классического цементирования до применения двухпакерных компоновок и новейших химреагентов.

Повысить эффект от использования технологий ОВП можно путем разработки и совершенствования алгоритмов подбора скважин-кандидатов для проведения РИР, а также применения комплексного подхода к проведению работ.

Ефимов Николай Николаевич Заместитель технического директора ЗАО «Химеко-ГАНГ», РГУ нефти и газа им. И.М. Губкина, к.т.н.

Сегодня в мире на добычу тонны нефти приходится от 3 до 10 т попутно добываемой воды (ПДВ). На ее подготовку и утилизацию ежегодно тратится более $40 млрд. Обводненность скважин повсеместно растет, среднероссийский показатель уже достиг 86%, а на отдельных месторождениях уровень обводненности продукции скважин доходит до 98%. В ряде случаях расходы на переработку ПДВ становятся сопоставимы со стоимостью добываемой нефти, что делает эксплуатацию скважин нерентабельной. Как минимум половина российского фонда добывающих скважин сегодня требует проведения РИР.

В соответствии с руководящим документом РД15339.0-088-01, принятым и введенным в действие с 01.11.2001 Приказом Минэнерго РФ №297 от 22.10.2001 года , РИР объединены в группу работ с шифром КР-1. Она включает в себя четыре подгруппы:

- отключение отдельных обводненных интервалов пласта; снижение обводненности продукции (КР1-1);

- отключение отдельных пластов при отсутствии приемистости или притока (КР1-2);

- исправление негерметичности цементного кольца (КР1-3);

- наращивание цементного кольца за эксплуатационной и промежуточной колоннами, кондуктором (КР1-4).

ПРИЧИНЫ ОБВОДНЕНИЯ СКВАЖИН

Обводнение скважин вызывают такие факторы, как подъем водонефтяного контакта, поступление нагнетаемой и контурной воды по пласту, потеря герметичности ЭК, подтягивание конуса подошвенной воды и ЗКЦ.

Содержание ПДВ в скважинной продукции часто увеличивается из-за остановки и глушения скважин для ремонтов. Накопившаяся на забое вода во время простоев поступает в ПЗП, причем радиус ее проникновения может достигать нескольких метров. В зимнее время глушение скважины холодной жидкостью существенно снижает температуру в ПЗП и ухудшает фильтрационные свойства пласта вследствие отложения высокомолекулярных углеводородных соединений. Кроме того, скважины нередко простаивают из-

за отключения электричества, ремонта станков-качалок, устьевого оборудования и нефтепроводов. Более того, высокообводненные скважины могут подвергаться самоглушению «собственной» водой с такими же отрицательными последствиями. Все это приводит к увеличению времени освоения скважин и снижению их дебитов.

Обводненность продукции может увеличиваться изза плохого качества первичного цементирования скважин. В этом случае на стенках скважины образуется толстая глинистая корка, которая мешает хорошему сцеплению цемента с породой, а пластовые флюиды проникают в цемент в процессе его схватывания. В период критической гидратации обычный цементный раствор теряет способность передавать гидростатическое давление на пласт. Когда это происходит, пластовые флюиды свободно мигрируют в цемент и образуют каналы для дальнейшего поступления пластовых флюидов.

При некачественном цементировании в процессе схватывания образуются водные и газовые языки, нарушается сцепление цемента с ЭК при циклическом нагружении, наблюдается неконтролируемая потеря циркуляции, а в пласте при продавке цемента за колонну под действием избыточного давления образуются трещины. Отсутствие цементного кольца за ЭК приводит к возникновению заколонных перетоков соленых вод и рассолов, которые агрессивно воздействуют на металл и становятся причиной сквозных коррозионных отверстий в ЭК.

Поступление воды по стволу скважины вызывает ЗКЦ по цементному камню, по контакту обсадных труб с цементным камнем и по контакту цементного камня со стенкой скважины. Кроме того, вода по стволу скважины может поступать из-за нарушения его герметичности в результате разрушения цементных мостов и из-за нарушения герметичности ЭК.

Целостность цементного камня после схватывания обычно нарушается в результате механических воздействий при СПО, расширения обсадной колонны и сжатия цемента при опрессовках, расширения и сжатия труб из-за циклических изменений давления и температуры при эксплуатации скважины. Кроме того, нарушить целостность цементного камня способны перфорации, создающие ударные нагрузки на ЭК.

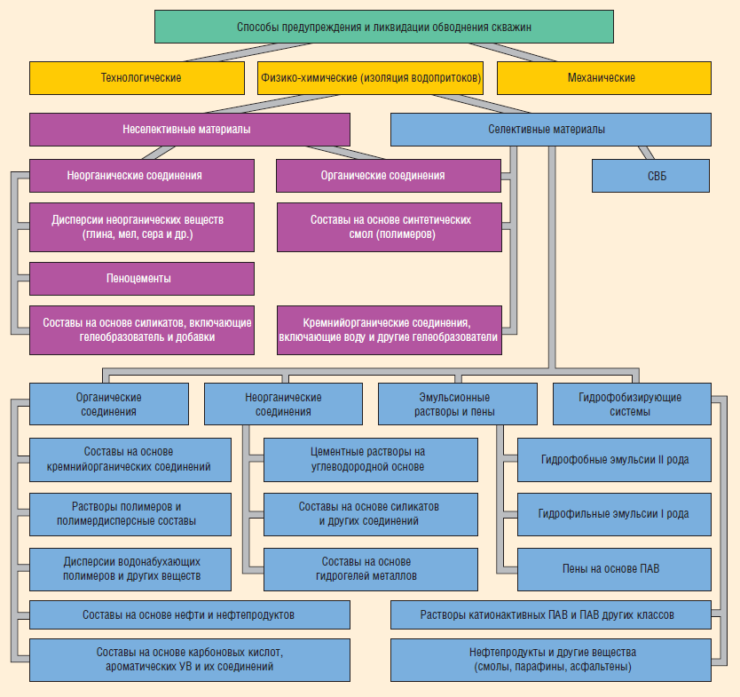

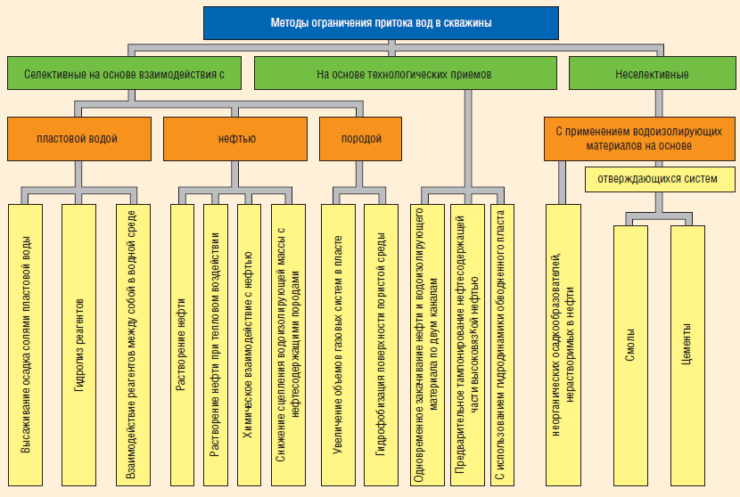

КЛАССИФИКАЦИЯ МЕТОДОВ БОРЬБЫ С ВОДОПРИТОКАМИ

Борьба с водопритоками включает в себя как профилактические методы, направленные на предупреждение водопритоков, так и технологии их ликвидации.

Профилактика водопритоков может проводиться как на стадии бурения, так и при эксплуатации скважин.

Методы предупреждения водопритока подразделяются на химические и технологические. Химические методы предполагают соответствие используемого тампонажного раствора минералогическому составу пород для надежного сцепления раствора с породой, а также обязательное использование буферных составов перед закачиванием тампонажного раствора.

Рис. 1. Классификация методов ограничения водопритока (Ю.М. Басарыгин)

Технологические методы при бурении включают предупреждение кавернообразования, опережающую изоляцию водопритока и установку центрирующих фонарей. К технологическим методам при эксплуатации скважин относятся выбор оптимальной депрессии, соответствие скорости вытеснения скорости пропитки и методы выравнивания профиля приемистости.

Рис. 2. Классификация методов ограничения водопритока (ВНИИКрнефть)

Методы ликвидации водопритока также делятся на технические и физико-химические. К первым относятся спуск дополнительной ЭК, установка гофрированных, извлекаемых и полимерных пластырей, использование двухпакерной системы. Среди физико-химических методов можно выделить закачивание селективных и неселективных материалов. Существуют и более подробные классификации методов ограничения водопритока (рис. 1, 2).

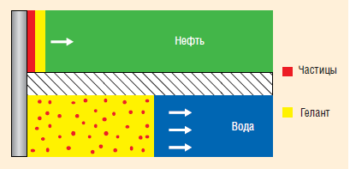

ОСОБЕННОСТИ ПРИМЕНЕНИЯ СЕЛЕКТИВНЫХ СОСТАВОВ

Принцип действия селективных методов ликвидации водопритока основан на использовании селективных свойств самих изоляционных реагентов, технологии проведения работ и характере насыщенности коллектора. Изоляция воды при использовании этого метода достигается посредством охлаждения прискважинной зоны пласта, осаждения перенасыщенных растворов твердых углеводородов, гидрофобизации породы и образования в ней эмульсий, взаимодействия химических соединений с солями пластовой воды.

К плюсам селективных методов можно отнести отсутствие необходимости дополнительной перфорации объекта: фазовая проницаемость для нефти в данном случае увеличивается в отличие от неселективной изоляции, когда она может быть равна нулю.

Селективные материалы могут использоваться в виде водонабухающих полимеров, эмульсий, кремнийорганических составов, осадкообразующих композиций и безводных тампонажных растворов. Водонабухающие полимеры закачиваются как суспензия в инертной жидкости, при контакте с водой они набухают, увеличиваясь в объеме в 100–300 раз, тем самым замещают воду и увеличивают сопротивление на пути ее движения. Эмульсии используются при освоении скважин в нефтенасыщенном интервале, в результате их применения снижается вязкость блокирующего экрана. Кремнийорганические составы взаимодействуют с водой, в результате чего образуется прочный гель. Осадкообразующие композиции при смешении с пластовой водой образуют осадок (10–50% объема), закупоривающий обводненный интервал.

Наконец, безводные тампонажные растворы на углеводородной основе при контакте в пласте с водой образуют высокопрочный непроницаемый камень, тогда как в нефтяной зоне камень не образуется.

По химической природе реагенты для изоляции воды и ликвидации заколонных перетоков делятся на три группы. Первую группу составляют составы на основе органических материалов: ВУС и сшитые полимерные составы на основе ПАА; водонабухающие полимеры; полимеры «Гипан» и «Гивпан»; оксиэтили карбоксиметилцеллюлоза; составы на основе органических формальдегидных смол.

Во вторую группу входят составы на основе элементоорганических соединений: кремнийорганические (АКОР, АКОР-2, АКОР-4, АКОР-БН, продукт 119-204, ГКЖ-11); алюмоорганические; титанорганические и т.д. Третья группа представлена реагентами на основе неорганических материалов и включает в себя цементы, силикаты (жидкое стекло — соляная кислота, силикатно-щелочные растворы, силином) и алюмосиликаты (нефелин, цеолитсодержащий компонент, соли

алюминия (хлорид, сульфат алюминия, алюмокалиевые квасцы с щелочами), реагенты «Галка», «Термогель», ВИС-1.

По типу действия выделяют отверждающиеся, гелеобразующие, осадкообразующие селективные реагенты, а также гидрофобизаторы и пенные системы.

Таблица 1. Отверждающиеся селективные реагенты Таблица 2. Гелеобразующие селективные реагенты Рис. 3. Зависимость времени гелеобразования ПАА от концентрации сшивателя и температуры

ОТВЕРЖДАЮЩИЕСЯ И ГЕЛЕОБРАЗУЮЩИЕ РЕАГЕНТЫ

Отверждающиеся реагенты (табл. 1) после попадания в пласт образуют водоизолирующую массу, растворимую в нефти и нерастворимую в воде. Сегодня наиболее востребованы синтетические отверждающие реагенты — их расход на скважину минимален, а применение не требует специального оборудования.

Гелеобразующие реагенты (табл. 2) используются для образования пространственных гелеобразных систем с неорганической или органической твердой фазой высокой степени дисперсности с водной или неводной дисперсионной средой. На сегодняшний день эти реагенты наиболее широко применяются для ОВП. Кроме того, они могут использоваться для выравнивания профиля приемистости.

Гелеобразующие реагенты обладают различными свойствами в зависимости от химического состава, обуславливающими сферу их применения. Так, гели на основе полиакриламида (ПАА) со сшивателем позволяют создавать большие гелевые экраны и производить изоляцию трещиноватых пластов.

Скорость сшивания ПАА зависит от концентрации сшивателя и температуры (рис. 3). Для полимер-дисперсных составов характерны повышенные прочностные свойства за счет стабилизации структуры геля дисперсными частицами. При применении дисперсных систем размер частиц должен обеспечивать формирование фильтрационной корки, с тем чтобы в низкопроницаемый пласт попадало минимальное количество геланта.

Рис. 4. Принцип применения дисперсных систем

В высокопроницаемом интервале (в трещине) частицы способствуют существенному упрочнению геля (рис. 4).

Кремнийорганические составы образуют высокопрочный гель, но их высокая стоимость ограничивает масштабы их применения. Для жидкого стекла характерна высокая проникающая способность состава в пласты, низкая стоимость реагентов и низкая устойчивость геля в трещинах. Минеральным гелям на основе соляной кислоты присущи такие свойства, как высокая проникающая способность, высокая устойчивость в трещинах и высокая коррозионная активность.

ПРИМЕНЕНИЕ ВТС

Опыт проведения РИР показывает, что наиболее перспективные методы изоляции водопритока основаны на комбинации двух или нескольких тампонажных материалов. Технология применения водопоглощающих тампонажных составов (ВТС) предполагает установку гидроэкрана в интервале негерметичности обсадной колонны для снижения фильтрационных характеристик интервала или ликвидации зоны интенсивного поглощения с последующим закреплением твердеющим тампонажным составом — цементом. Закачка изолирующего состава может производиться как через существующий интервал негерметичности, так и через специальное технологическое отверстие.

РИР с применением технологии на базе ВТС могут выполняться в добывающих и нагнетательных скважинах. В качестве технологических жидкостей обычно используются составы на основе водонабухающих полимеров на углеводородной основе. Изолирующие свойства ВТС сопряжены с их способностью поглощать воду или водные растворы и удерживать их в своей структуре даже при определенных градиентах давлений. При этом происходит увеличение объема частиц полимера, за счет чего последние удерживаются в объеме пор и блокируют их. Соответственно при попадании ВТС в водонасыщенную часть пласта происходит замещение углеводородной основы водой и интенсивное набухание полимерных частиц.

Выбор носителя водонабухающего полимера — углеводородной основы — обусловлен ее физической и химической инертностью по отношению к водонабухающему полимеру с высокой коагулирующей способностью. Также в качестве носителя могут применяться маловязкая, средневязкая дегазированная безводная нефть, дизельное топливо, керосин или многоатомные спирты. Оптимальным вариантом жидкости-носителя для полимера служит дизельное топливо, где частицы полимера равномерно распределены в объеме жидкости, но самым распространенным остается нефть. Степень набухания сшитых полимеров в воде в первую очередь определяется минерализацией растворителя: при увеличении минерализации водопоглощающая способность снижается.

В технологии на базе ВТС могут применяться фенолрезорциноформальдегидные, гипаноформальдегидные, ацетоноформальдегидные, карбамидоформальдегидные, полиуретановые и гидрофобные смолы.

ОСАДКООБРАЗУЮЩИЕ РЕАГЕНТЫ, ГИДРОФОБИЗАТОРЫ, ПЕННЫЕ СИСТЕМЫ И ЦЕМЕНТНЫЕ РАСТВОРЫ

Применение осадкообразующих реагентов в пластовых условиях приводит к выпадению нерастворимого осадка в водонасыщенных зонах. Эти реагенты образуются в результате взаимодействия между собой, с солями пластовой воды или непосредственно с пластовой водой.

Гидрофобизаторы представляют собой ПАВ, аэрированные жидкости, полиорганосилоксаны и другие химические гидрофобные продукты. Их действие основано на гидрофобизации поверхностных пород ПЗП, что ведет к снижению фазовой проницаемости пород для воды и, следовательно, к повышению фильтрационного сопротивления для ее движения.

Пенные системы образуются в результате взаимодействия химических реагентов и позволяют блокировать пути продвижения воды за счет прилипания к поверхности водопроводящих каналов пузырьков газа и образования пленок из коллоидно-дисперсных соединений. Наибольший эффект от применения пенных систем достигается в газовых скважинах.

Несмотря на появление новых материалов, основным для изоляции водопритока остается тампонажный цемент. По типу вяжущего компонента выделяют портландцемент и микроцемент. По типу жидкости затворения цементный раствор может быть на водной или углеводородной основе. Типы и концентрации добавок для регулирования свойств цементного раствора подбираются исходя из геологических условий интервала РИР и типа жидкости затворения.

ТЕСТИРОВАНИЕ МАТЕРИАЛОВ ДЛЯ ОВП

Каждый материал для ОВП проходит проверку по определенным параметрам. Так, отверждающие составы тестируются на эффективную вязкость, время схватывания (период прокачиваемости), прочность при сжатии на изгиб, адгезионную прочность, коэффициент расширения/усадки. Для гелеобразующих составов важна проверка на такие параметры, как эффективная вязкость, время гелеобразования (сшивания), предельное/статическое напряжение сдвига, остаточный фактор сопротивления, объем геля относительно объема геланта.

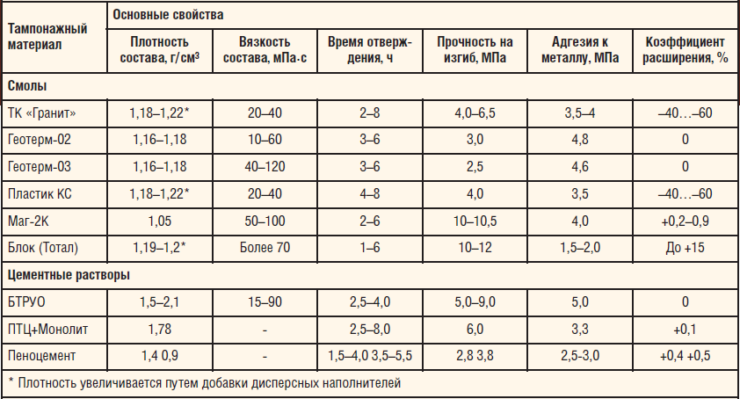

Полученные в ходе тестирования свойства материалов позволяют максимально точно подобрать их для проведения РИР на той или иной скважине (табл. 3).

Таблица 3. Свойства тампонажных материалов, применяемых для РИР

СПОСОБЫ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ОБСАДНЫХ КОЛОНН

Сегодня из-за некачественного цементирования на многих скважинах Западной Сибири обсадные колонны перфорированы коррозией, из-за чего через эти интервалы невозможно вести закачку. Для исправления ситуации технологи разработали три способа восстановления герметичности обсадных колонн.

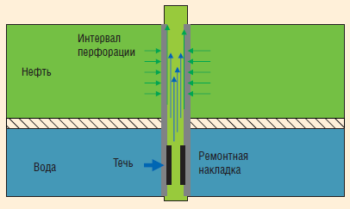

Первый предполагает восстановление без изменения проходного сечения колонн довинчиванием колонны с устья скважины. В этом случае цементируется заколонное пространство, свободная часть колонны меняется на новую, а профильные перекрыватели устанавливаются с предварительным расширением внутреннего диаметра колонны. Второй способ, без существенного изменения проходного сечения колонн, включает цементирование через внутритрубное пространство, установку металлических накладок (пласты-рей) и профильных перекрывателей. В третьем случае уменьшается проходное сечение колонн, осуществляется спуск НКТ с отсекающими пакерами, устанавливаются хвостовики и спускается дополнительная ЭК.

ИЗОЛЯЦИЯ ВОДОПРИТОКА С ПРИМЕНЕНИЕМ ДВУХПАКЕРНОЙ КОМПОНОВКИ

В технологиях изоляции водопритока используется пакерное оборудование, в частности, хорошие результаты дает применение двухпакерных систем. Есть опыт внедрения такой системы для ликвидации негерметичности боковых стволов ЭК диаметром 102 (114, 120) мм, негерметичности адаптера хвостовика (в переходе ЭК 146 мм в ЭК 102 мм или 114 мм), и негерметичности самих хвостовиков (102 мм). Для решения этих проблем в ЭК 146 мм был установлен гидравлический пакер, а в хвостовике ниже негерметичности — механический пакер. Проходной диаметр верхнего пакера составил 90 мм, нижнего пакера — 34 мм, использовалась межпакерная труба — НКТ 60 мм.

В настоящее время в разработке находится двухпакерная компоновка для ЭК 102, 114, 120 мм с внутренним диаметром нижнего пакера 50 мм. Равнопроходный диаметр двухпакерной компоновки позволит проводить геофизические исследования, перфорацию, промывки забоя с помощью колтюбинга, ОПЗ и другие операции без извлечения компоновки.

В другом случае для ликвидации негерметичности диаметром 146 (168) мм применялась двухпакерная компоновка с проходными диаметрами пакеров 60 мм (межпакерная труба НКТ-73) или 95 мм (межпакерная труба НКТ-102, 114 или 120). Были установлены верхний гидравлический пакер (проходной диаметр для ЭК 146 мм и ЭК 168 мм составил 90 мм) и нижний механический пакер (проходной диаметр — 58 мм для ЭК 146 мм и 60 мм — для ЭК 168 мм). Вся конструкция устанавливается за одну СПО. Протяженность отключаемого участка составляет до 1300 м.

Благодаря тому, что верхний бесплашечный пакер не прикипает к ЭК даже после пяти лет нахождения в скважине, достигается стопроцентная извлекаемость оборудования. Среди преимуществ технологии также можно отметить ее высокую эффективность (90–95%). Продолжительность подготовки скважины и установки двухпакерой компоновки составляет 140–180 часов. Немаловажно, что технологию с использованием двухпакерной компоновки можно применять для РИР сеноманских пластов: в ЭК 146 мм межпакерная безмуфтовая труба 120 мм позволяет спустить ЭЦН 103-го габарита. Депрессия на двухпакерную компоновку составляет 20,0 МПа.

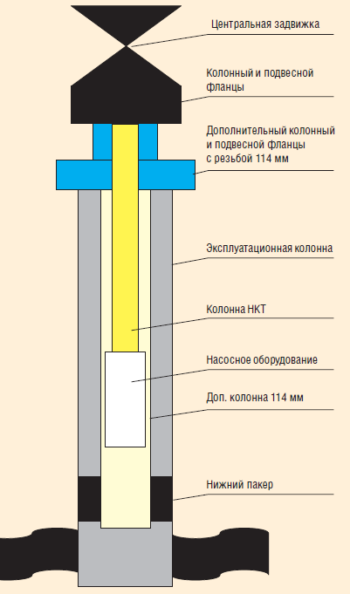

Рис. 5. Схема установки дополнительной колонны

УСТАНОВКА ДОПОЛНИТЕЛЬНОЙ КОЛОННЫ

Для изоляции водопритока можно применять установку дополнительной колонны в ЭК 146 мм диаметром 114 мм и внутренним проходным диаметром 98 мм без крепления цементом (рис. 5). Технология включает спуск безмуфтовой ЭК 114 мм, подвешивание ее на специальный устьевой фланец, гидравлическую установку нижнего пакера с проходным диаметром 95 мм. Спуск безмуфтовой трубы 114х6,88 мм марки Е возможен до глубины до 2900 м с учетом полуторакратного запаса на страгивающие и растягивающие нагрузки для НКТ по ГОСТ 633–80.

Плюсом данной технологии следует считать отсутствие необходимости крепления колонны цементом. В случае необходимости либо обнаружения негерметичности в каком-либо интервале колонна извлекается из скважины и ревизируется, после чего вновь может быть спущена в скважину.

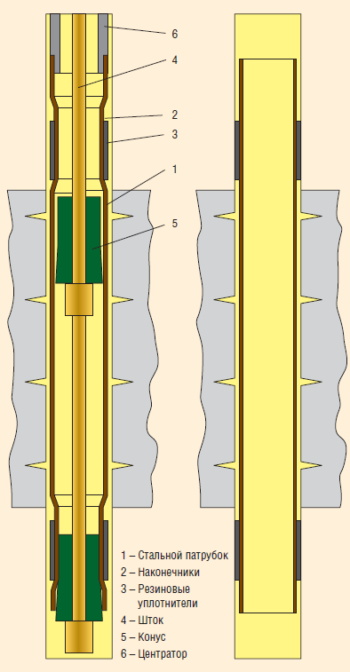

Рис. 6. Извлекаемый металлический пластырь

ИЗВЛЕКАЕМЫЙ МЕТАЛЛИЧЕСКИЙ ПЛАСТЫРЬ

Технология извлекаемого металлического пластыря разработана компанией «Навигатор» и в настоящее время широко применяется на скважинах «Роснефти». Пластырь предназначен для отключения пластов и герметизации обсадной колонны в добывающих и нагнетательных скважинах и представляет собой стальной патрубок с приваренными на концах суженными наконечниками, на которые надеты резиновые уплотнители (рис.

6). После спуска пластыря в заданный интервал лифтовых труб закачивается жидкость под давлением 18–25 МПа, за счет чего гидропривод тянет шток. Последний перемещает конус и протягивает его сначала через нижний, затем верхний наконечник.

При этом верхний наконечник через центратор упирается в гидравлический привод, благодаря чему данный механизм может срабатывать независимо от обсадной колонны. Центратор обеспечивает соосность наконечника и гидропривода. После прохождения конусов через наконечники посадочный инструмент освобождается и его извлекают из скважины. При необходимости пластырь может быть сорван с места и извлечен из скважины специальным инструментом.

Пластырь изготавливается для обсадных колонн диаметром 146 и 168 мм, имеет проходной диаметр 104 и 123 мм и длину до 18 м. Он выдерживает депрессию до 15 МПа для ЭК 146 мм и 13 МПа для ЭК 168 мм.

Данная технология позволяет сократить сроки ремонта на двое-трое суток по сравнению с использованием цемента. Средняя продолжительность установки пластыря составляет 90–120 часов. Эффективность применения технологии находится на уровне 90%. Оборудование устанавливается и извлекается за одну СПО. Ориентировочная стоимость одного извлекаемого металлического пластыря с доставкой до базы КРС и техническим сопровождением составляет 400 тыс. руб. (без НДС).

Рис. 7. Последовательность работ профильным перекрывателем

Вместе с тем данный метод не лишен недостатков. В частности, он дает уменьшение внутреннего диаметра до 104 мм для ЭК 146 мм и 123 мм для ЭК 168 мм. Максимальная депрессия на пластырь составляет 15 (13) МПа, а протяженность ремонтируемого участка ограничивается 14 м.

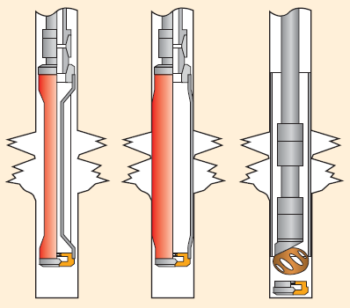

Среди других технологических методов ОВП следует отметить применение профильных перекрывателей (рис. 7) и расширяющих труб для КРС (рис. 8).

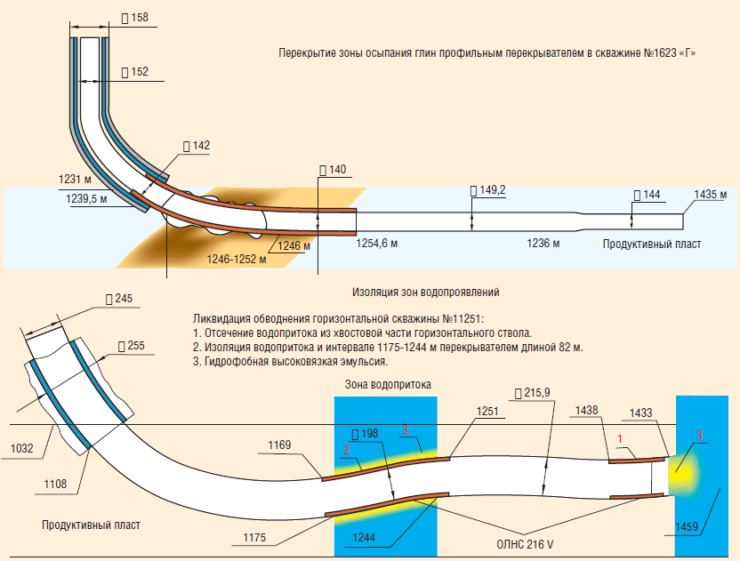

Рис. 8. Примеры применения расширяющихся труб при КРС в горизонтальных скважинах

МЕТОДОЛОГИЯ ПРОВЕДЕНИЯ РИР

Для повышения эффективности РИР необходимо обеспечить как минимум три условия. Во-первых, при проведении работ следует четко знать, что именно нужно изолировать, а также иметь представление о текущих запасах в пласте. Вторым условием выступает возможность выбора технологии проведения РИР, а третьим — наличие современной специальной техники и разнообразных современных тампонажных материалов.

Рис. 9. Организация РИР Рис. 10. Графическая диагностика обводненности скважины

Организация РИР включает такие этапы, как рассмотрение входных данных и выбор технологии, непосредственно проведение работ, анализ результатов и корректирующие мероприятия по улучшению и доработке материалов и технологий (рис. 9).

При выборе технологии РИР учитывается ряд геолого-технологических условий: приемистость объекта (пласта) изоляции, депрессия на продуктивный пласт, расстояние от верхних отверстий перфорации до водоили газоносного пласта и направление движения перетоков. Для наглядности строится график обводненности скважины (рис. 10), на котором любое одновременное изменение угла наклона кривых, отражающее увеличение темпа добычи воды и снижение темпа добычи нефти, свидетельствует о поступлении в скважину избыточной воды или возникновении другого осложнения.

Также при проведении РИР важно учитывать типы вод месторождения по отношению к продуктивным коллекторам. Это позволяет установить источник поступления воды в скважину. Выделяют чуждые (верхние/нижние относительно данного горизонта), подошвенные, краевые или контурные, промежуточные и тектонические воды.

Основным критерием выбора реагентов для водоизоляционных работ выступает показатель приемистости. Так, при приемистости менее 0,6 м 3 /ч×МПа следует осуществить операции по ее увеличению — например, кислотным воздействием. При приемистости скважины 0,6–1,6 м 3 /ч×МПа проводится обработка фильтрующимися осадкогелеобразующими составами (ОГС) типа ВУС, ГОС, АКОР, гипан+жидкое стекло, силикагель, кремнийорганическая эмульсия. При приемистости 1,6–2,1 м 3 /ч×МПа используют в качестве последнего цикла закачки ОГС состав «Эском» или системы типа АКОР, силикат-гель, продукт 119–20 ВТС. При приемистости более 2,1 м 3 /ч×МПа предусматривается докрепление фильтрующегося материала цементным раствором на углеводородной или водной основе или составом «Эском» (гипан «Комета» + смола ТЭГ, ДЭГ).

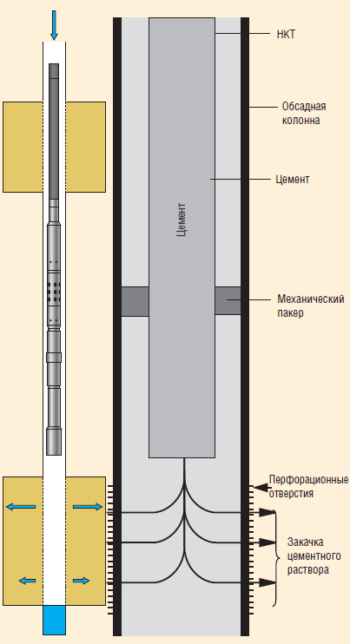

Рис. 11. Технология РИР с механическим пакером

ТЕХНОЛОГИЯ РИР С ИСПОЛЬЗОВАНИЕМ ПАКЕРОВ

На скважинах месторождений поздней стадии эксплуатации повысить эффективность РИР можно посредством использования различного типа пакеров. Наиболее распространена технология с использованием механического пакера (рис. 11). Последний устанавливается над интервалом закачки, изолирует от него ЭК и обеспечивает более высокое давление закачки.

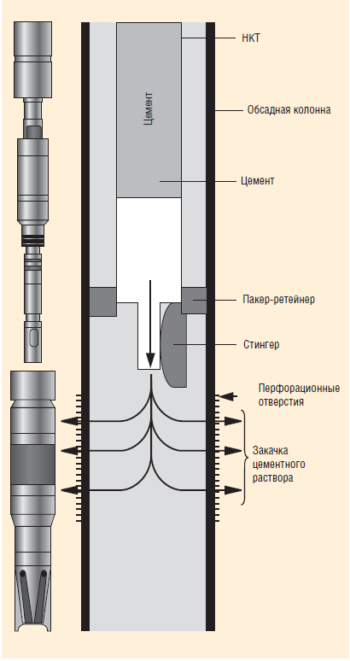

Рис. 12. Технология РИР с пакером-ретейнером

Более новая технология предусматривает использование при проведении РИР пакера-ретейнера (рис. 12). Компактные размеры пакера, устанавливаемого на кабеле или НКТ, обеспечивают быстрое разбуривание. Пакер-ретейнер дает возможность оценить приемистость скважины, уменьшить загрязнение цементного раствора, а также снизить гидростатическое давление при его закачке.

При использовании данной технологии сначала делаются спецотверстия, затем спускается сборка НКТ со стингером на конце компоновки, в пакер-ретейнер устанавливается стингер, затем определяется приемистость скважины. После этого из пакера-ретейнера необходимо выдернуть стингер продавить цемент до стингера, вновь установить стингер в пакер-ретейнер, произвести закачку цементного раствора, выдернуть стингер и вымыть остатки цементного раствора обратной промывкой.

Также разработаны технологии РИР с применением разбуриваемого пакера-пробки (рис. 13) и извлекаемого пакера и мостовой пробки.

Рис. 13. Технология РИР с разбуриваемым пакером-пробкой Рис. 14. Совместная закачка с использованием гибких НКТ Рис.

15. Применение неупругих гелей с использованием установки ГНКТ Рис. 16. Принцип работы внутрискважинного сепаратора

РИР С ПРИМЕНЕНИЕМ МУФТ, НЕГИБКИХ ГЕЛЕЙ И ДРУГИХ НОВЫХ РАЗРАБОТОК

Среди новых разработок для проведения РИР можно отметить муфту PatchFlex производства Schlumberger. Она представляет собой гибкий композитный цилиндр, изготовленный из углеродного волокна, термостойкой смолы и резиновой оболочки, расположенный на специальном устройстве для надува, которое крепится к кабелю. Когда муфта опускается на необходимую глубину, насос, расположенный внутри механизма надува, наполняет муфту скважинной жидкостью. После этого происходит нагрев смолы до ее полной полимеризации. После установки устройства установочный элемент вынимается, оставляя в скважине облегающую, устойчивую к перепадам давления муфту.

Также для проведения РИР могут применяться технологии колтюбинга. В частности, известна такая разработка Schlumberger, как совместная закачка с использованием гибких НКТ (рис. 14).

Еще одна технология РИР, разработанная этой же компанией, предусматривает применение неупругих гелей с использованием ГНКТ (рис. 15). Закачка неупругого геля в обводненный пласт при отсутствии внутрипластовых перетоков предотвращает приток воды в скважину. Надувной пакер изолирует нефтяной пласт от обводненного пласта.

Кроме того, для борьбы с обводнением может применяться технология ОРЭ. В этом случае для решения проблемы конусообразования проводится дострел обводнившейся части пласта и одновременная добыча из обеих зон. Несмотря на то что подобное решение может привести к увеличению обводненности продукции, оно улучшает охват по вертикали и повышает КИН. Альтернативным решением при таком шаге также может быть ОРЭ двух зон через НКТ и затрубное пространство.

Наконец, в качестве средства борьбы с обводнением следует отметить внутрискважинный сепаратор (рис. 16). При его применении сепарация воды в скважине уменьшает затраты на подъем избыточной жидкости, а избыточная вода закачивается в соседний пласт. КПД такого сепаратора составляет 50%.

ОБОРУДОВАНИЕ ДЛЯ АНАЛИЗА ТАМПОНАЖНЫХ РАСТВОРОВ И ЦЕМЕНТИРОВОЧНЫЕ АГРЕГАТЫ

Для анализа тампонажных растворов сегодня используются такие виды оборудования, как миксер, атмосферный консистометр, прибор измерения водоотдачи, консистометр высокого давления и температуры и ультразвуковой анализатор цемента. Все оборудование для проведения лабораторных анализов сертифицировано по стандартам API.

Для закачки цемента может применяться, например, цементировочный агрегат на шасси Kenworth K-500. Установленное цементировочное оборудование обеспечивает закачку до 600 л/с при высоком давлении. Для одновременного смешивания и закачки тампонажного раствора устройство оборудовано одним трехплунжерным насосом. Имеются две мерные емкости со шнеками, по 3 м 3 каждая.

Желательно, чтобы цементировочный агрегат был оборудован датчиками расхода, плотности, давления и объемов закачки. Это даст возможность отслеживать эти параметры в процессе цементирования в режиме реального времени.

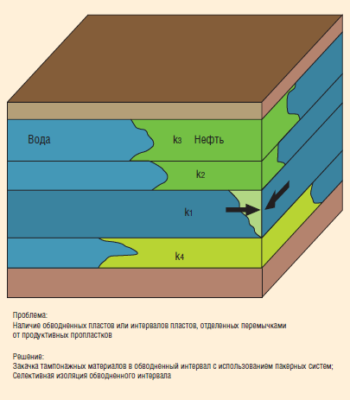

Рис. 17. Изоляция обводненных интервалов пласта

ПОДБОР ТЕХНОЛОГИЙ ОВП К СКВАЖИННЫМ УСЛОВИЯМ

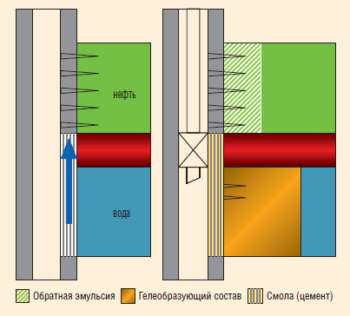

Для скважин Западной Сибири типично наличие обводненных пластов или интервалов пластов, отделенных перемычками от продуктивных пропластков. При таких условиях целесообразна закачка тампонажных материалов в обводненный интервал с использованием пакерных систем, а также селективная изоляция обводненного интервала (рис. 17).

Рис. 18. Ликвидация заколонной циркуляции жидкости

При наличии каналов в цементном кольце за колонной, связывающих интервал перфорации с водоносным пластом, следует применять технологию ликвидации ЗКЦ (рис. 18). При низкой приемистости объекта изоляции закачиваются смолы, при высокой — производится изоляция цементными или полимер-цементными составами с предварительным снижением приемистости.

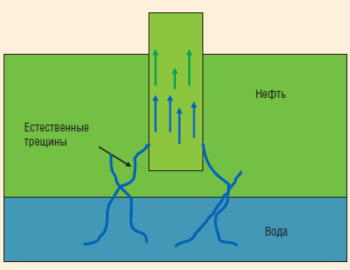

Рис. 19. Отключение пластов в условиях наличия системы трещин

При наличии высокопроводящих трещин, связывающих скважину с водоносным пластом, обычно применяется отключение пластов в условиях наличия системы трещин (рис. 19). Трещины изолируются с использованием полимерных гелей. Крепление геля производится цементами или смолами для предотвращения его выноса.

Рис. 20. Устранение негерметичности ЭК

При наличии отверстий в обсадной колонне, через которые вода из водоносного пласта поступает в скважину, следует устранить негерметичность ЭК (рис. 20). Эта технология включает применение пластырей и закачку тампонажных материалов в интервал негерметичности.

Рис. 21. Технология ликвидации ЗКЦ в условиях тонких перемычек

При наличии тонких перемычек применяется специальная технология ЗКЦ (рис. 21). Она включает временную изоляцию нефтяного пласта путем закачивания обратной водонефтяной эмульсии, перфорирование водоносного пласта, установку пакера-ретейнера для разобщения пластов, закачку гелеобразующего тампонажного материала для изоляции обводненного пласта и закачку смолы или цемента в заколонное пространство для ликвидации перетока и закрепления геля.

ВЫБОР СКВАЖИН-КАНДИДАТОВ ДЛЯ ПРОВЕДЕНИЯ ОВП

Выбор скважин-кандидатов для проведения РИР необходимо делать на основе анализа следующих данных:

- геолого-технические характеристики нагнетательных скважин (данные геофизических исследований, индикаторные исследования);

- динамика дебита нефти, обводненности с момента начала эксплуатации скважины;

- описание проведенных работ на скважине и их результаты;

- наличие в разрезе скважин водоносных пластов и их расположение по отношению к продуктивному пласту;

- расположение скважины-кандидата в залежи по отношению к внешнему и внутреннему контурам нефтеносности, нагнетательным скважинам;

- начальное и текущее положение ВНК;

- степень выработанности запасов нефти;

- физико-химические свойства ПДВ;

- особенности конструкции скважины;

- характеристика насыщенности продуктивного пласта по толщине, его литологическая характеристика и строение.

Для подбора скважин для РИР по устранению ЗКЦ, расчета потенциала скважины, выбора технологии ликвидации ЗКЦ и устранению негерметичности ЭК в нефтяных компаниях разрабатываются специальные алгоритмы (рис. 22–25). В качестве примера рассмотрим процесс выбора технологии РИР по УНЭК c двумя или более нарушениями ЭК, находящимися в интервале менее 20 м, в одной из добывающих компаний.

Рис. 23. Пример выбора технологии РИР по ликвидации ЗКЦ Рис. 24. Пример выбора технологии РИР по устранению НЭК

Сначала производится временное отключение нижнего интервала нарушения ЭК и тампонажный материал закачивается в верхний интервал нарушения ЭК. Технология и материалы выбираются в соответствии с матрицей для случая одного нарушения. Далее разбуривается цементный мост, пакер или песчаная пробка, установленная против нижнего интервала нарушения. Тампонажный материал закачивается в нижний интервал негерметичности через пакер.

Для отключения интервала негерметичности применяются пакер или дополнительная колонна-летучка. При эксплуатации скважин с помощью СШН, если насос находится ниже интервала негерметичности, пакер устанавливается над насосом, в обратном случае используется сдвоенный пакер. При эксплуатации скважин ЭЦН сдвоенный пакер устанавливается выше интервала герметичности. Установка пакера возможна при приемистости нарушения более 500 м 3 /сут (более 50 м 3 /сут×МПа) и при отсутствии ЗКЦ.

Дополнительная колонна-летучка ставится при обнаружении смещения колонны, повреждения колонны в процессе бурения из-за технических ошибок или при обнаружении нескольких нарушений в большом интервале.

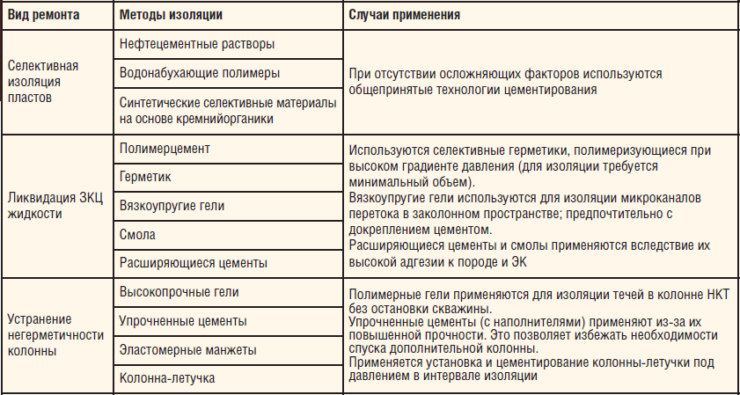

При подборе технологий ОВП также важно учитывать имеющийся мировой опыт (табл. 4).

Таблица 4. Мировой опыт применения селективной изоляции, ликвидация ЗКЦ жидкости, устранения негерметичности ЭКТаблица 4. Мировой опыт применения селективной изоляции, ликвидация ЗКЦ жидкости, устранения негерметичности ЭК

С точки зрения дальнейшего развития технологий ОВП весьма перспективен комплексный подход. Он, в частности, подразумевает:

- выбор участка месторождения с наиболее выгодными остаточными запасами нефти на основании изучения степени выработки запасов нефти и характеристики насыщения продуктивного пласта и другой геологической информации;

- селективную изоляцию по пласту, РИР по устранению ЗКЦ и УНЭК в добывающих скважинах с использованием эффективных методов;

- проведение РИР ЗКЦ и УНЭК в нагнетательных скважинах;

- работы в нагнетательных скважинах по выравниванию профиля приемистости с целью включения в работу непромытых насыщенных нефтью участков залежи;

- проведение экономической оценки через квартал, полугодие и год с момента завершения РИР;

- предпочтение одного подрядчика при проведении работ.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Вопрос: Николай Николаевич, вы рассказали о разработках нефтяных компаний в области ОПВ. Хотелось бы узнать, по каким направлениям этой сферы ведет работу РГУ нефти и газа им. И.М. Губкина, в частности ваша кафедра?

Николай Ефимов: Прежде всего надо отметить, что в РГУ нефти и газа функционирует лаборатория по разработке реагентов для ремонта скважин, оснащенная всем необходимым оборудованием для исследований.

Одно из направлений работы кафедры технологии химических веществ для нефтяной промышленности — разработка химических реагентов для проведения РИР. У нас ведется подготовка магистров, бакалавров, аспирантов по этому направлению. Также мы готовим химиков и технологов для проведения всевозможных химических обработок скважин.

Вопрос: Эффективность РИР отечественных предприятий обычно не превышает 40%, а показатель западных компании может достигать 70%, при том что на рынке доступны одни и те же виды оборудования и химических материалов, а квалификация наших технологов в большинстве случаев выше таковой зарубежных специалистов. С чем связана такая ситуация?

Н.Е.: Вы затронули очень больной для отрасли вопрос, однозначного ответа на который, к сожалению, нет. Но одна из основных причин сложившейся ситуации, безусловно, связана с традиционно более низкой, чем на Западе, сметной стоимостью РИР. Из-за этого отечественные компании вынуждены экономить — использовать старое оборудование, применять самые простые технологии, закупать более дешевые реагенты, что естественным образом отражается на качестве РИР.

Н.Е.: Мне кажется, в данном вопросе следует руководствоваться принципом «подобное лечат подобным» и делать ставку на органические, полимерные материалы, которые характеризуются большим сродством с нефтью и нефтенасыщенным коллектором, не препятствовать ее движению к скважине и останавливают, блокируют продвижение воды.

Вопрос: Влияет ли глубина проникновения гелеобразующего состава на скорость его разрушения со временем?

Н.Е.: Да, в данном случае можно говорить о практически прямой зависимости. Но лишь при прочих равных условиях, ведь прочность гелеобразующего состава определяют несколько факторов, например, объем закачанной гелеобразующей композиции, тип гелеобразователя, концентрация основного гелеобразующего реагента, пластовая температура, устойчивость геля в зависимости от типа коллектора, минерализации, содержания растворенного газа и др.

Источник: glavteh.ru