Описание технология укладки сплошного пути с креплениями W-tram, на примере Праги. Оригинал статьи на чешском.

Подобный способ укладки рельс является основным для строительства и капительного ремонта путей сейчас. Именно система W-tram уже давно используется в Гааге, а аналогичные системы с фиксированной дорожкой (такой же способ строительства, другой тип крепления рельса) успешно используются, в частности, в Цюрихе, Базеле и Дрездене. Следует сказать, что основные элементы W-трамвайной системы также используются на железной дороге. Мы рассмотрим пример Праги.

Ключевым преимуществом такой технологии является жесткая фиксация полотна.

Уложенные таким образом рельсы, идеально ровные, стабильные и долго сохраняют геометрические параметры. На таких участках больше максимальная скорость, гораздо меньше шума, они красивее эстетически (верхний слой можно покрыть чём угодно : плиткой, асфальтом, травой или брусчаткой). У такого пути длительный срок службы: полотно максимально фиксировано, ничего не раскрутится, не разойдётся, высокая устойчивость к автомобильному движению и так далее.

Осенью 2008 года, впервые в Праге, при реконструкции трамвайной линии в Вышеградском туннеле появилась интересная новинка — сплошной путь, основанный на технологии крепления W-tram. Давайте узнаем, что происходит …

Строительство трамвайных путей Timelapse

Что мы подразумеваем под W-tram?

W-tram — это крепежная система из Германии, разработанная компанией Vossloh. Она изготовлена из пластиковых оснований, в которые вставлены пластиковые заглушки (к которым в конечном итоге будет прикреплена конструкция рельса в бетонной плите), резиновые подкладки под рельсами, болты, эластичные зажимы и распорные вставки.

Рельсы прикреплены к опорным плитам с помощью гибких зажимов SKL различных типов (например SKL 14, используемых в этом случае) и распорных вставок. Ширина прокладок может варьироваться. Это позволяет регулировать колею в диапазоне до 10мм. Зажимы удерживают рельсы с силой приблизительно в 2 в степени 10 кН. Это напряжение предотвращает расширения материала во время колебание температуры и последующего образования трещин.

Как проводится строительство пути?

Метод отличается от других видов строительства сплошного полотна тем, что строится “сверху вниз”. Сначала устанавливается рельсовая решётка (полотно), а потом оно заливается бетоном, а не на оборот, когда идет создание бетонной основы, а потом накладывание рельс. Способ ускоряет процесс строительства, так как не надо ждать пока бетонная основа высохнет, чтобы закрепить на нем рельс и не требуется следить за правильной высотой бетонного основания.

Технология укладки трамвайных путей (фрагмент)

Конструкция самого пути в начале строительства является стандартной: после удаления верхних слоев дороги и очистки котлована, в нем засыпается и выравнивается слой подложки. При необходимости в траншее также можно применять звукопоглощающие элементы, такие как сборный бетонный борт (формой L), расположенного по краю траншеи и выложенными между ними встроенным антивибрационными резиновыми матами.

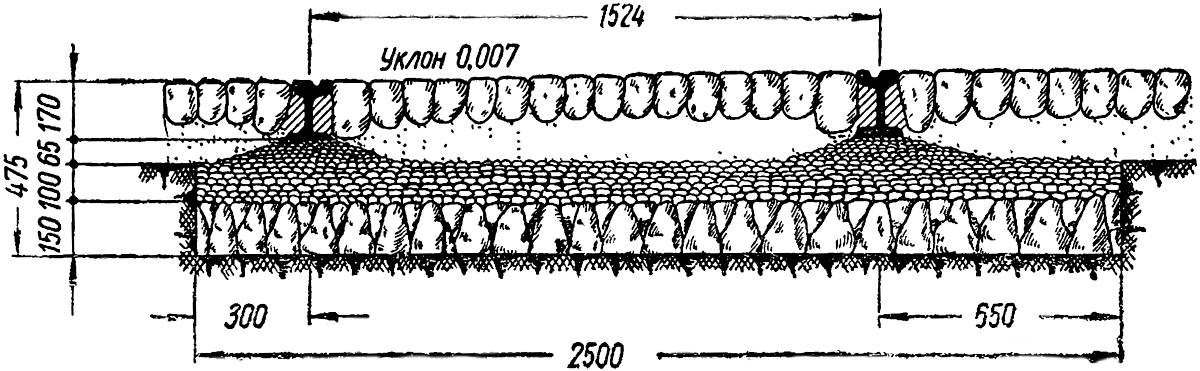

Три стадии укладки шумопоглощающий подушки: боковой борт для ограничение передачи вибрации, насыпной материал для выравнивания и сверху резиновые маты, поглощающие звук и вибрацию

Следующий шаг — укладка фиксированного полотна. В ходе земляных работ через регулярные промежутки устанавливаются временные опоры на которых укладываются рельсы. Опоры могут быть выполнены в виде стандартных бетонных блоков (шпал), или можно использовать отрезанные на соответствующую высоту уже ненужные деревянные шпалы . Их целью является поддержка сформированного пути и сохранение приблизительной высоты будущего пути.

На подготовленное основание (подложка/подушка) укладываются бетонные или деревянные опоры, сверху кладутся рельсы с уже закрепленными креплениями. Идет формирование пути в горизонтальной и вертикальной плоскости.

Сам рельсовый путь (или его часть) состоит из предварительно сваренных рельсов, снабженных пластиковым изоляционным слоем, к которому прикреплены пластиковые основания W-tram. Рельсы для путей могут быть подготовлены заранее, например, в зимний период, когда температуры для строительства не благоприятна, это облегчает реализацию и сокращает время строительства.

Дальше под рельсы или готовое полотно вставляются специальные опоры и прокладки. Они представляет собой базовую пластину с двумя длинными винтами на концах, обычно помещенную в пластиковый кожух, который поможет обеспечить результирующую высоту конструкции. Специальные крепления или фиксаторы используются для выравнивая конструкции относительно направления дороги.

В этот момент геодезист (маршейдер) на основе измеренных значений и их сопоставления с чертежной документацией дает инструкции по корректировке полотна с использованием опор и прокладок.

Когда полотно уже установлено, можно выполнить установку элементов для дренажа и их подключение к канализационной системе. Также в этот момент проводится геодезическая съемка результата.

Поскольку полотно полностью фиксировано, тут нет места для ошибки. Все операции должны выполняться с максимально возможной точностью, четко координироваться и проводиться с необходимой скоростью, чтобы не было влияния внешних факторов, например, климатических условий или тепловому расширению, которые могут отклонить полотно в неправильное положение.

После четкой выверки расположения полотна, идет основной шаг, его фиксация. Когда рельсы готовы и установлены начинается бетонирование.

Траншею заполняют бетоном до высоты пластикового основания, соответственно, до уровня основания рельса. После затвердевания бетона вся структура уже прочно закреплена. Для дополнительной прочности целесообразно уплотнять бетон вибрацией.

Далее, во время технологического перерыва (во время застывания бетона), рабочие проходят вдоль пути: им необходимо затянуть винты крепления в зажимах и удалить прокладки, они так же освобождают временные анкеры рельсовой конструкции, они же фиксаторы пути.

Крепежи снабжены пластиковыми накладками, которые защищают их от попадания бетонной смеси или грунта, и таким образом, гарантируют ее надлежащую функциональность. Кроме того, их наличие способствует последующей легкой замене рельс.

Финальный шаг. Дальнейший процесс зависит от выбранного покрытия путей, которое может состоять из: открытого рельса, гранитного покрытия, брусчатки, газона или асфальта.

Для первых трех упомянутых поверхностей бетон уже готов и может быть уложено окончательное покрытие, соответствующая конструкции улицы.

Для асфальтового покрытия добавляется второй слой бетона, что увеличивает несущую способность дорожной поверхности. Слои бетона не должны отделяться друг от друга. В будущем отдельные слои кажется немного легче отремонтировать, но это не является ключевым. Высота бетонного слоя составляет около 8 см и заканчивается примерно под головкой рельса.

После еще 48 часов и достаточного отвердевания бетона можно продолжить укладку нескольких слоев асфальта (в основном двух тонких слоев), тем самым придавая всей дорожке окончательный вид. Полное размалывание не практикуется из-за низкой несущей способности тротуаров с грунтованным покрытием, в котором используются литые асфальтовые ряды. При нормальной работе, через очень короткий промежуток времени, треки будут «убегать».

Можно ли ремонтировать пути на основе этой технологии?

Да, конечно. Для асфальтовых поверхностей верхний слой снимают с помощью фрезы или вырезают с помощью пилы и далее отбивают молотком. Бетонные слои не должны отделяться друг от друга, потому что каждая из различных бетонных смесей и их разделение должны быть естественными. При других поверхностях разбор покрытия является еще более стандартным и быстрым.

Последующий ремонт полотна такой же, как и любого другого фиксированного полотна. Если обнаружено, что пластиковые основания непригодны для дальнешего использования по какой-либо причине, их можно заменить любой другой системой крепления. При повторных заменах или отказов крепление может быть размещено в промежутке между существующими крепежными элементами и, таким образом, это повысить устойчивость решетки рельсов. Повторное выравнивание стандартно.

Каким образом ведут себя трамвайные линии с фиксированным полотном с помощью W-трамвайных креплений оказывается известным после примерно 10–15 лет работы, соответственно, во время следующей регулярной замены рельсов, в тот момент когда можно снова увидеть открытые крепежные детали.

Хотя в Чешской Республике не известно о том, как ведут себя установленные по такой технологии линии, используемые и автомобилями, можно с уверенностью констатировать, что линии с фиксированной полотном во всем мире показывают очень хорошие параметры и отсутствие деформации из-за автомобильного трафика даже после нескольких лет использования, что нельзя было сказать о линиях, состоящих из крупномасштабных плит BKV после сопоставимого периода эксплуатации. Однако опыт работы с фиксированным полотном в Праге больше, чем кажется. Во многих местах рельсы при ремонтах заменялись новыми и прикреплялись к исходной бетонной плите новыми крепежами по этой же технологии.

Минусом фиксированного полотна как раз является сложность и дороговизна в его сносе или замене, ибо рельсы надо перестилать снова, так как геометрия может быть нарушена.

Источник alexradchenko.medium.comТехнология строительства трамвайных путей

Устройство земляного полотна. Земляным полотном трамвайного пути называется выровненная в соответствии с продольным и поперечным профилем, а также с планом пути поверхность земли.

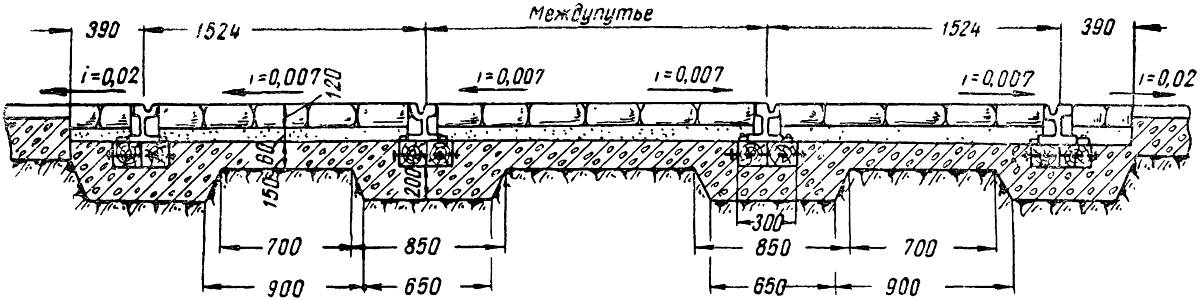

Размеры котлована трамвайного пути определяются конструкцией основания и шириной междупутья. Для двухпутной линии с шириной междупутья 1900 мм основные размеры котлована для подрельсовых оснований из сборного железобетона даны в табл. 83.

При устройстве путевого дренажа на оси междупутья поперечный уклон дна котлована устраивают от его краев к оси, при отсутствии дренажа дно котлована планируют с уклоном от оси междупутья к краям котлована.

Зимой земляные работы выполняют по особым правилам, причем насыпи можно делать только из талого песчаного грунта.

Трамвайный путь на сборных железобетонных основаниях необходимо укладывать при хорошо уплотненных грунтах насыпи. Качество уплотнения определяют соответствующими испытаниями.

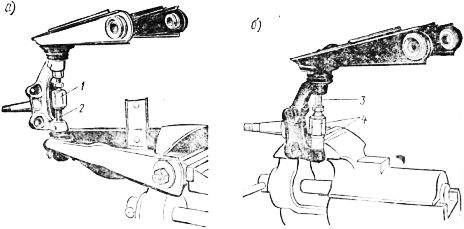

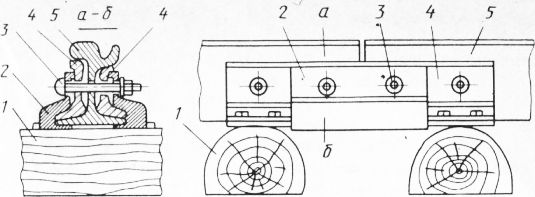

Устройство основания и верхнего строения пути. Рамные шпалы в путь можно укладывать краном-укосиной, автокраном или специально оборудованным автопогрузчиком. В настоящее время освоен раздельный способ устройства трамвайного пути на рамных шпалах, так как для звеньевого способа необходимы более мощные путеукладочные машины грузоподъемностью не менее 6—7 т.

Капитальный ремонт пути с применением рамных шпал можно производить как при закрытом движении с временным отключением ремонтируемого пути и устройством однопутного участка или обходного пути, так и без закрытия движения, т. е. с выполнением основных работ ночью. В первом случае работы, как правило, организуют поточным способом, при котором рабочие выполняют одну или несколько объединенных операций, передвигаясь вдоль пути. По фронту работ рабочих распределяют таким образом, чтобы максимально использовать механизмы и обеспечить минимальные сроки выполнения работ. Во втором случае работы целесообразнее организовать комплексным способом, при котором рабочие на отведенном участке выполняют все операции по ремонту или устройству пути. Длину участков пути, подлежащих ремонту с заменой основания, целесообразно назначить «ратной длине рельсового звена (50, 100 м и т. д.) в зависимости от объема работ, наличия рабочей силы и средств механизации. Можно рекомендовать следующую примерную технологическую последовательность операций по устройству или ремонту пути с применением подрельсового основания из рамных шпал:

— тщательно готовят земляное полотно с полной планировкой и уплотнением;

— на подготовленное полотно отсыпают балласт на проектную толщину поездами-самосвалами (с противоположного пути) или автосамосвалами. Балласт можно уплотнять либо предварительно с послойной отсыпкой, либо после укладки рамных шпал;

— рамные шпалы и скрепления доставляют на объект работ и складывают вблизи участка, подлежащего ремонту или устройству;

— проверяют закладные детали анкерно-хомутного скрепления, погнутые хомуты исправляют;

— рамные шпалы краном-укосиной, автопогрузчиком или автокраном укладывают на подготовленный балластный слой;

— в процессе укладки шпалы выправляют в плане, на верхнюю постель шпалы, предварительно очищенную от песка или мусора, укладывают подрельсовую упругую прокладку из полимерного материала;

— на выровненные рамные шпалы укладывают рельсы, ставят тяги и устанавливают ширину колеи регулированием тяг, затем прикрепляют рельсы к шпалам съемными деталями анкерного скрепления — прижимными лапками и болтами с гайками и пружинными шайбами;

— выправляют путь в плане и профиле чистой рихтовкой и окончательной подъемкой с подбивкой балласта под лежневые части рамных шпал;

— уплотняют балласт под рамными шпалами подбивкой индивидуальными электрошпалоподбойками или шпалоподбивочной машиной с продольным расположением рабочих лопаток. Плотную равномерную подбивку выполняют только под продольными лежневыми частями шпалы, поперечины подбивают слабее, а места примыкания к лежневым частям, середину поперечин не подбивают, чтобы не создавать подбора балласта, способствующего перегрузке поперечины и ее повреждению.

После выполнения перечисленных выше работ путь обкатывают пассажирскими или грузовыми поездами. При обкатке выявляют неплотно подбитые шпалы и ослабевшие скрепления. После окончательной выверки и подбивки пути устраивают дорожное покрытие. Опыт показал, что в отличие от цельнобрусковых шпал стабилизация пути на рамных шпалах после обкатки происходит быстрее, в связи с чем сокращается время производства работ.

Подрельсовые основания из рамно-панельных шпал имеют много общего с основанием из рамных шпал в части технологии устройства или капитального ремонта пути. Отличие состоит в большей сложности укладочных работ ввиду значительной длины и массы рамно-панельных шпал.

Кроме того, рамно-панельные шпалы можно укладывать только на прямых участках пути, а на кривых их необходимо чередовать с подрельсовым основанием других типов — рамными или цельнобрусковыми шпалами. Планировка балластного слоя при рамно-панельных шпалах должна быть особенно тщательной, чтобы снизить высоту возможного подъема рамно-панельных шпал при их выправке, так как ввиду значительной длины шпалы путь в вертикальном направлении менее гибок. Шпалы подбивают только под лежневыми частями и в узлах примыкания к ним поперечин, а балласт под самими поперечинами не уплотняют. Предварительную выправку и рихтовку рамно-панельных шпал целесообразно выполнять до укладки рельсов. На 1 км одиночного пути укладывают 80 рамно-панельных шпал.

Блочные основания с рельсами Тв-60 и бесшеечными рельсами являются высокоиндустриальными путевыми конструкциями, поэтому число операций, необходимых для их укладки в путь, сводится к минимуму. Подготовка земляного полотна и подстилающего балластного слоя для укладки блочных оснований практически не отличается от этой работы при укладке рамных и рамно-панельных шпал. Монтажные работы ведут звеньевым способом. Длина звеньев обусловливается конструктивными размерами блоков (т. е. длиной бесшеечных рельсов) и грузоподъемностью укладочных машин (при рельсах нормального профиля Тв-60 длину блоков принимают равной половине длины рельса). При звеньевой укладке блоков нет необходимости в звеносборочной базе, так как блок поступает с завода-изготовителя полностью собранным, и работы на линии сводятся к укладке блоков и сварке рельсов в стыках.

Для разгрузки конструкций и монтажа на линии применяют автопогрузчики или краны на автомобильном или гусеничном ходу грузоподъемностью не менее 10 т. Прицеп с блоками устанавливают сбоку котлована и по мере укладки блоков перемещают вдоль пути. Блоки укладывают на балластный слой и одновременно устанавливают их в проектное положение в плане и профиле. Рихтуют путь винтовыми или гидравлическими рихтовщиками. Предварительно блоки подбивают до сварки рельсовых стыков. Для омоноличивания стыков блоков применяют бетон М400 с использованием расширяющего и быстротвердеющего цемента (2—3 мин схватывания).

Бетонирование можно производить в деревянной или металлической опалубке, устанавливаемой на каждом стыке. Омоноличивают концы продольных балок конструкции, бетон уплотняют глубинным вибратором с отделкой поверхности металлической гладилкой. Окончательно путь подбивают после омоноличивания стыков, затем устраивают дорожное покрытие, а при его отсутствии путь засыпают балластом до верха продольных балок блоков. Стабилизация блочных оснований благодаря высокой жесткости, значительной массе и большой опорной поверхности происходит в короткий срок.

Рамные шпало-лежни и гибкие продольные одиночные лежни от других типов подрельсовых оснований из сборного железобетона отличаются меньшей массой на единицу длины пути. Однако рамные шпало-лежни менее устойчивы и дают значительные вертикальные упругие прогибы под подвижным составом, поэтому их целесообразно укладывать в путь, расположенный па обособленном полотне преимущественно без дорожного покрытия.

Малая масса гибких лежней позволяет применять звеньевой способ укладки пути, используя освоенные в путевом хозяйстве грузоподъемные механизмы. Шпало-лежни и одинарные лежни укладывают только на прямых участках пути (300—320 шт. на 1 км одиночного пути).

Учитывая большую гибкость лежней, необходимо уделять особое внимание подготовке земляного полотна и подстилающего балластного слоя, особенно когда предусматривают устройство дорожного покрытия в пути на гибких лежнях. Земляное полотно следует хорошо спланировать и тщательно уплотнить, балласт отсыпать послойно и тщательно утрамбовать. Гибкие лежни можно укладывать на песчаный и щебеночный балласт.

Рамные шпало-лежни и одиночные лежни одинаково работоспособны в пути. Однако рамные лежни более индустриальны, так как устройство пути на одиночных лежнях требует дополнительных операций по соединению лежней металлическими или железобетонными связями для обеспечения взаимной неизменяемости рельсовых ниток в плане и по высоте. Более эффективна совместная укладка рамных и одиночных шпало-лежней, чередующихся в определенном порядке. В этом случае не требуется устанавливать поперечные связи между одиночными лежнями, так как неизменяемость рельсовых ниток обеспечивается рамными лежнями.

При звеньевом способе укладки пути рекомендуется собирать звено с двумя рамными шпало-лежнями по концам и двумя одиночными лежнями в середине. В этом случае стык двух рельсовых звеньев будет достаточно устойчивым как при монтажных работах, так и в эксплуатации. При раздельном способе укладки количество рамных лежней на звено можно сократить до одного, чередуя рамные и одиночные лежни таким образом, чтобы на стык рельсов приходился обязательно рамный шпало-лежень.

Технологическая последовательность операций по устройству и капитальному ремонту трамвайного пути с применением гибких шпало-лежней, а также используемые механизмы и инструмент примерно такие же, как при устройстве пути на подрельсовом оснований из рамных шпал. Особенностями отделочных работ являются двухкратная подбивка шпало-лежней при обкатке пути и стабилизация подрельсового основания, которая у гибких шпало-лежней является довольно длительной.

Подрельсовое основание из гибких лежней применяют только при верхнем строении пути из желобчатых трамвайных рельсов Тв-60 (65), обеспечивающих расчетную устойчивость пути на воздействие подвижного состава. При укладке рельсов на шпало-лежни следует особое внимание уделять правильному расположению упругой прокладки и тщательному закреплению рельсов на шпало-лежнях.

При устройстве совмещенных подрельсовых оснований одновременно с укладкой основания и верхнего строения пути устраивают и дорожное покрытие. Земляное полотно должно быть хорошо подготовлено и уплотнено. Совмещенные основания можно устраивать из песка, щебня, гравия и других материалов. В зависимости от материала балласта и вида совмещенного основания толщину балластного слоя принимают: 18—25 см для песчаного балласта и 16— 20 см для щебеночного балласта от нижней постели продольного лежня (при плитно-лежневом совмещенном основании); 16—20 см для песчаного балласта и 15—18 для щебеночного балласта от нижней постели продольной подрельсовой части блока (при блочном совмещенном основании). Совмещенные основания можно устраивать при строительстве, реконструкции и капитальном ремонте трамвайного пути.

Плитно-лежневое основание можно укладывать в путь двумя способами — звеньевым и раздельным. В свою очередь, звеньевой способ укладки имеет две разновидности — укладка полными звеньями с установкой временных жестких тяг между рельсовыми нитками и укладка неполными звеньями, когда каждый рельс с закрепленными шпало-лежнями (без плит покрытия) укладывают отдельно на балласт, затем скрепляют рельсовые нитки между собой и укладывают плиты покрытия. Без укладочных механизмов соответствующей грузоподъемности звеньевая укладка полными звеньями с закрепленными плитами неосуществима. Укладывать звенья можно автопогрузчиками или автокранами грузоподъемностью свыше 3 т.

На звеносборной базе или монтажной площадке выполняют следующие операции: раскладку лежней в два ряда по три лежня на звено в каждом ряду с зазором по торцам лежней; разметку рельсов на левый и правый с последующим высверливанием отверстий для тяг; укладку на лежни подрельсовой упругой прокладки из полимерного материала; прикрепление рельсов к лежням прижимными лапками и болтами; погрузку собранных рельсовых звеньев в транспорт.

Работы по устройству пути выполняют в такой последовательности: на подготовленное земляное полотно засыпают балласт; рельсовые нитки с закрепленными лежнями раскладывают на балласт автопогрузчиком или автокраном; устанавливают тяги одновременным регулированием ширины колеи по шаблону и рихтовкой пути; поднимают путь электрическими путеподъемниками или гидравлическими домкратами с последующим уплотнением балласта под лежнями шпалоподбивочной машиной или индивидуальными электрическими шпалоподбойками; в пазухи рельсов ставят закладные фасонные бруски из бетона или асфальтобетона; при готовности параллельного пути укладывают междупутные плиты; устраивают плотное покрытие по обочине пути; заливают битумом все продольные и поперечные швы между плитами покрытия.

При раздельном способе укладки работы, производящиеся при звеньевом способе на монтажной площадке, выполняют непосредственно на объекте. Шпало-лежни и рельсы укладывают на балласт, затем рельсы закрепляют на шпало-лежнях. В остальном последовательность работ сохраняется.

Блочное совмещенное основание из-за отсутствия путеукладочных механизмов грузоподъемностью 15—16 т укладывают раздельным способом, т. е. крепят рельсы к блокам после укладки последних на балластный слой. Следует отметить, что для блочного совмещенного основания, у которого подрельсовые части неразрывно связаны с дорожным покрытием, звеньевой способ укладки не дает значительных преимуществ, так как, хотя производительность укладочных работ увеличивается (одновременно укладывается шесть блоков вместо одного), усложняются работы по выравниванию блоков и уплотнению балласта под ними.

Поскольку блочное совмещенное основание в значительной степени обладает индустриальными качествами, что сокращает время на монтажные работы, капитальный ремонт пути с применением этого типа основания можно производить не только при отключенном пути, но и в часы ночного перерыва движения. В этом случае возможна следующая технологическая схема работ.

Днем выполняют подготовительные работы — снимают дорожное покрытие, вынимают балласт из шпальных ящиков, частично расшивают рельсы. Блоки основания и рельсы доставляют на объект, желоба блоков и закладные детали очищают от мусора, заготовляют детали скрепления (прижимные лапки и болты с гайками).

В ночное время сразу же после закрытия движения разбирают старый путь, вынимают оставшийся загрязненный балласт, разравнивают дно котлована и засыпают новый балласт, доставленный поездами-самосвалами с противоположного пути или автосамосвалами. Специальным шаблоном, имеющим очертание нижней постели блока, балласт разравнивают либо вручную (при малых объемах работ), либо механизированным способом.

При механизированном способе применяют более совершенный объемный шаблон, который прицепляют к трактору-тягачу и протаскивают по балласту. На подготовленный подстилающий балластный слой автопогрузчиком укладывают блоки совмещенного основания. Одновременно выправляют блоки в плане и профиле, обметают желоба блоков и укладывают подрельсовую упругую прокладку из полимерного материала. Затем автопогрузчиком в желоба блоков укладывают рельсы и прикрепляют их к блокам.

После выполнения перечисленных выше работ путь обкатывают, осматривают скрепления и в случае обнаружения дефектов прижимных лапок довертывают гайки на болтах скреплений. Затем в пазухи рельсов укладывают фасонные бруски, а между боковыми поверхностями рельсов и стенками желобов блоков — продольные железобетонные брусья или это пространство заполняют легким бетоном, асфальтобетоном по щебню или замащивают мелкой брусчаткой.

Устройство дорожного покрытия в путях трамвая отлично от устройства покрытий в проезжих частях обычных дорог. Поскольку укладка дорожного покрытия в путях трамвая является последней операцией из общего комплекса работ по устройству трамвайного пути, вертикальное положение плит определяется положением самого пути, так как уровень путевого дорожного покрытия должен совпадать с уровнем плоскости катания головок рельсов.

Вполне определенным является положение плит покрытия в плане, также обусловленное положением рельсовых ниток трамвайного пути. Все это облегчает укладку сборных железобетонных плит в путях трамвая. В более благоприятных условиях находятся и стыки плит покрытия в трамвайных путях.

Особенно это относится к дорожным путевым покрытиям совмещенных путевых конструкций, у которых плиты опираются непосредственно на подрельсовые основания или жестко связываются с ними в одной конструкции. В этих случаях надежное соединение поперечных стыков плит в продольном направлении обеспечивают рельсы. Поскольку технология устройства путевого дорожного покрытия совмещенных оснований уже рассматривалась, ниже приводятся рекомендации по устройству путевых покрытий, опирающихся на балластный подстилающий слой.

Плиты желательно укладывать после устройства подстилающего слоя и последующей кратковременной обкатки пути, что дает возможность стабилизировать и несколько уплотнить подстилающий слой и тем самым повысить устойчивость дорожного покрытия. Подстилающий слой путевых дорожных покрытий предварительно не разбивают в плане и по высоте, а отсыпают сразу на проектную высоту, обусловленную толщиной плит, и отмечают по высоте рельса.

Для укладки плит используют различные самоходные грузоподъемные механизмы (автокраны, автопогрузчики, краны-укосины и др.), тип и грузоподъемность которых определяют массой и размером плит. В зависимости от условий производства работ (наличие трамвайного движения, удобство подъезда к путям) можно применять различные схемы укладки.

При достаточно длинной стреле механизм может укладывать плиты перед собой, передвигаясь вперед по уже уложенным плитам. Плиты можно укладывать также с обочины пути или с примыкающей к пути проезжей части дороги.

Плиты предварительно доставляют на объект или укладывают непосредственно с транспорта (при условии непрерывной доставки плит, исключающей простой укладочных механизмов). Последний способ укладки экономичнее, так как совмещаются разгрузка и укладка плит. Плиту при укладке следует опускать таким образом, чтобы она сразу всей нижней плоскостью касалась подстилающего слоя.

Для этого плиту подвешивают над местом укладки на высоте 30—50 см строго параллельно путевому полотну. Какие-либо перекосы плиты при окончательном опускании нежелательны, так как легко могут повредить подстилающий слой.

У крана укладочного механизма должно иметься специальное захватное устройство, обеспечивающее горизонтальность плиты в момент ее опускания на подстилающий слой. Наиболее подходящей конструкцией такого устройства является четырехугольная траверса с крюками на тросах или цепях по углам. Для подъема такими захватами у плит имеются специальные петлевые выпуски арматуры.

Легкие и небольшие по размеру плиты, применяемые для покрытия путей на обособленном полотне и не имеющие петлевых выпусков, можно укладывать специальной захватывающей траверсой. При укладке плит специальными рейками следует проверить ровность покрытия в продольном и поперечном направлениях, ориентируясь на положение рельсов. При самых невыгодных положениях рейки на поверхности покрытия просвет под ней в любом месте не должен быть более 10 мм, а одна плита над другой должна быть не выше 5 мм. После укладки и стабилизации плит швы заделывают цементными или битумными растворами. При легких плитах можно ограничиться расщебенкой швов.

Источник stroi-archive.ruТехнология строительства трамвайных путей

Трамвайные пути

Устройство трамвайного пути. Трамвайный путь, в отличие от железно-дорожного, должен также обеспечивать возможность движения по нему и безрельсового транспорта. Располагаясь, как правило, на городских

улицах со сложившейся застройкой и планировкой, трамвайный путь имеет кривые меньших радиусов, значительные уклоны (подъемы и спуски), менее доступен Для осмотра, более подвержен загрязнению. Несмотря на то что на трамвайный путв действуют меньшие нагрузки от подвижного состава, чем на железнодорожный, он в большей степени подвержен износу ввиду частых «торможений вагонов и большего количества движущих осей, сильного загрязнения путевого полотна безрельсовым транспортом, трудных условий вписывания колес вагонов в кривые малых радиусов и большей частоты движения подвижного состава.

Трамвайный путь является сложным инженерным сооружением, состоящим из следующих конструктивных элементов:

— верхнего строения, к которому относятся рельсы и специальные части (стрелки, крестовины, пересечения) со скреплениями (подкладки, накладки, костыли, шурупы, болты, тяги и др.) и электросоединениями;

— нижнего строения, которое также называют основанием, состоящего из подрельсовых опор в виде шпал, продольных лежней или рамных конструкций и балласта различного материала (песок, щебень, гравий и др.); при отсутствии подрельсовых опор основанием пути может служить бетон или непосредственно балласт, как правило, щебеночный;

— земляного полотна, которое может быть выполнено в виде продольного котлована в тех случаях, когда пути располагаются в пределах проезжих частей улиц, и в виде насыпей и выемок при расположении трамвайного пути на собственном обособленном полотне;

— водоотводных сооружений — путевых и стрелочных водоприемных коробок с колодцами, дренажа, лотков, кюветов, труб и др.;

— дорожного покрытия различных типов (бетонное, асфальтовое, брусчатое, булыжное и др.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Верхнее строение пути непосредственно воспринимает давление от колес подвижного состава и передает это давление нижнему строению и земляному полотну, а дорожное покрытие воспринимает давление от безрельсового транспорта. Водоотвод служит для удаления поверхностных вод с путевого полотна и грунтовых вод от основания пути.

Основным конструктивным размером рельсового пути, определяющим взаимодействие пути и ходовых частей подвижного состава, является ширина колеи рельсового пути. Шириной колеи рельсового пути называется расстояние между рабочими гранями головок двух рельсов. Нормальная ширина колеи трамвайных путей на прямых участках 1524 мм. На кривых участках пути колея уширяется в зависимости от величины радиуса кривой на определенную величину для того, чтобы улучшить прохождение ходовых частей вагона (вписывание) по кривой.

Единая ширина колеи для трамваев и железных дорог имеет определенные преимущества, так как трамвайные пути (на прямых и кривых больших радиусов) могут использоваться и для пропуска железнодорожных вагонов, что особенно ценно для складских трамвайных путей.

Трамвайные пути могут иметь двухпутные и однопутные участки-Наиболее распространены двухпутные трамвайные линии, обеспечивающие большуй пропускную способность и большие скорости движения вагонов-Трамвайные пути на двухпутных участках располагаются на определенном расстоянии друг от друга. Расстояние между осями смежных путей называется шириной междупутья.

Нормальное расстояние между осями путей на прямых участках 3550 м. Такое междупутье позволяет в необходимых случаях устанавливать в междупутье опоры контактной сети. На московском и ленинградском трамваях междупутье имеет другие величины, они соответственно равны 3424 .и 3758 мм. За ширину междупутья принимают расстояние между рабочими гранями внутренних рельсов смежных путей. Ширина междупутья будет равна 2026 мм; в Москве – 1900; в Ленинграде – 2234 мм.

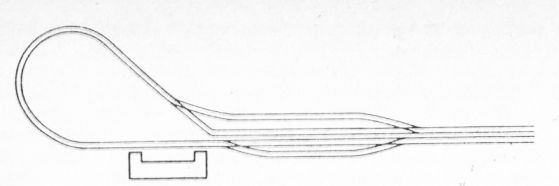

Расположение трамвайного пути относительно улиц определяется его планом, продольным и поперечным профилями. Трамвайные пути в плане состоят из трех основных элементов: прямых и кривых участков, соединений и пересечений пути. На плане трамвайных путей показывается не только расположение рельсов, но и другие сооружения городских улиц — здания, подземные устройства, зеленые насаждения и т. д.

Если условно разрезать поверхность земли, по которой проложена трамвайная линия, вдоль продольной оси вертикальной плоскостью, то этот разрез будет называться продольным профилем (рис. 158). Продольный профиль трамвайного пути зависит от продольного профиля улиц, по которым он проходит, и представляет собой чередующиеся подъемы, спуски и горизонтальные площадки. Подъемы и спуски могут быть круче или положе, крутизна их определяется уклоном, который является отношением высоты подъема линии между двумя точками к длине между ними, взятой по горизонтали. Уклоны измеряются в промилях или процентах.

Земляное полотно и водоотвод трамвайного пути. Земляное полотно трамвайного пути — это выровненная в соответствии с продольным и поперечным профилями, а также планом пути поверхность земли, состоящая из грунтов. Земляное полотно воспринимает нагрузки от подвижного состава и от массы вышерасположенных элементов пути — верхнего и нижнего строений.

При всех работах по строительству, реконструкции и капитальному ремонту пути обязательно устройство водоотводов различных видов в зависимости от местных условий, качества грунта, уклона пути, типа основания и земляного полотна. Водоотводы устраиваются также в следующих случаях:

— для отвода воды с дорожного покрытия в путях трамвая и.от стрелочных коробок;

— для отвода поверхностной и грунтовой воды от основания пути и с земляного полотна;

— для пропуска воды пересекающих трамвайные пути оврагов, ручьев и речек.

В уличных лотках при наличии подземной ливневой канализации устраиваются также водоприемные решетки, продольные мощеные лотки, кюветы.

Для отвода воды с дорожных покрытий трамвайных путей мостовые Укладывают с продольными и поперечными уклонами. Во всех пониженных точках продольного профиля пути и в промежуточных точках через 200— 250 м устанавливают водоприемные коробки. Их устанавливают в колеях параллельных путей так, что их края подходят под овальные отверстия, просверленные в желобах рельсов.

Коробки закрываются крышками с отверстиями для приема воды непосредственно с дорожного покрытия. Соединяются коробки с путевыми колодцами. Из путевых колодцев вода выпускается в городской водосток.

Рис. 1. Упрощенный план трамвайного пути

Рис. 2. Упрощенный продольный профиль трамвайной линии: в числителе – величина уклона в промилях, в знаменателе – протяженность уклона

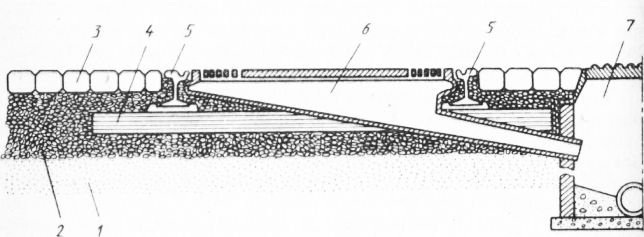

Рис. 3. Основание и водоотвод:

1 – земляное полотно, 2 – балласт, 3 – дорожное покрытие, 4 – шпала, 5 – рельсы, 6 – водоприемная коробка, 7 – путевой колодец

В каждом рабочем стрелочном переводе внутри колеи предусмотрены коробки для переводного механизма с двумя отделениями, в одном помещается стрелочная тяга и автозамыкатель, в другом — электромагнитный привод. В каждом сходном (пошерстном) стрелочном переводе есть коробка с отделением для стрелочной тяги и автозамыкателя. Для отвода поверхностной воды, попадающей в стрелочные коробки, они соединяются с путевыми водосборными колодцами.

Для отвода поверхностных вод, проникающих в основание трамвайного пути и на земляное полотно котлована, служит продольный путевой дренаж, его укладывают, как правило, по оси междупутья.

Для отвода воды от основания и земляного полотна открытых (незамещенных) путей предусмотрены кюветы, продольные и поперечные лотки, нагорные и отводные канавы, из которых ливневые воды выпускаются в пониженные точки.

Нижнее строение пути. Нижним строением трамвайного пути называется путевая конструкция, расположенная непосредственно под верхним строением (рельсами, стрелками, пересечениями) и опирающаяся на земляное полотно. Нижнее строение чаще называется основанием трамвайного пути. Нижнее строение (рис. 159), или основание, служит для восприятия нагрузки от подвижного состава и верхнего строения пути и равномерной передачи ее на земляное полотно.

По главным конструктивным признакам все основания трамвайного пути делятся на три вида — шпальное, бесшпальное и сборное железобетонное.

Шпальные основания состоят из шпал, которые изготовляют из различных материалов (дерево, металл, железобетон) и балласта в виде песка, щебня, гравия или других сыпучих материалов. Современные бесшпальные основания — это однослойные или двухслойные монолитные бетонные плиты, в них заделывают или закрепляют рельсы.

Балласт воспринимает давление шпал, равномерно передает его на земляное полотно, пропускает через себя поверхностные воды, если они попадают в основание пути. Кроме того, балласт увеличивает поперечную устойчивость пути, препятствует боковому перемещению шпал, что особенно важно для открытых, незамощенных путей, обеспечивает необходимую упругость пути, смягчая удары колес о рельсы при движении вагонов.

Верхнее строение трамвайного пути. К верхнему строению трамвайного пути относятся рельсы, скрепления, соединяющие рельсы между собой по длине и с подрельсовым основанием (накладки, болты, подкладки, тяги, анкеры и др.), спецчасти (стрелки, крестовины и пересечения) и электросоединения, обеспечивающие нормальную электропроводность рельсовой сети.

Важнейшей конструктивной частью верхнего строения являются рельсы. Несмотря на то что нагрузка на ось трамвайных вагонов значительно меньше, чем на железнодорожные, но вследствие более интенсивного движения на трамвайных путях, более частых остановок и торможения, большего загрязнения пути от постороннего транспорта износ рельсов более интенсивен, поэтому трамвайные рельсы должны быть более износоустойчивы, чем железнодорожные.

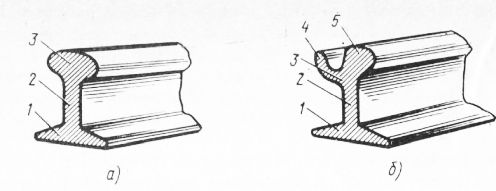

Рис. 4. Рельсы:

а – железнодорожного типа, 6 – трамвайного типа; 1 – подошва, 2 — шейка, 3 — головка, 4 – губа (малое яблоко), 5 — большое яблоко

Профиль рельсов, т. е. его очертание и размеры, определяет тот или иной тип рельса. По форме поперечного сечения все применяемые рельсы можно разбить на две группы — рельсы железнодорожного типа с простой головкой и рельсы желобчатые, применяемые только для трамвайных путей, они имеют головку сложного очертания. Профиль рельса состоит из головки, шейки, подошвы и пазух — пространства, ограниченного поверхностями головки, шейки и подошвы. Головка желобчатого рельса сложная и имеет большое яблоко, губу (малое яблоко) и пространство между ними, называемое желобом.

Скрепления. По назначению рельсовые скрепления можно разбить на две группы:

— устройства, соединяющие между собой рельсы по длине. К ним относятся стыковые накладки, обхваты, болты с гайками и пружинящими шайбами;

— устройства, соединяющие рельсы с подрельсовым основанием. К ним относятся подкладки с костылями или шурупами и различные анкерные соединения с закладными деталями, болтами, прижимными лапками, клеммами и другими деталями.

К скреплениям относят также поперечные рельсовые тяги, предохраняющие колеи от уширений, противоугоны и электросоединения, предназначенные для обеспечения хорошей проводимости рельсовой сети и снижения величины блуждающих токов.

Место, где рельсы соединяются друг с другом по длине, называют рельсовым стыком. Рельсовые стыки могут быть двух видов: сборные, если рельсы соединяются с помощью скреплений первой группы, и сварные, если концы рельсов в стыке свариваются между собой. Сборные рельсовые стыки служат также для частичной компенсации изменения длины рельсов от воздействия температуры.

Основным элементом сборного стыка, воспринимающим на себя вертикальную нагрузку от вагона, являются стыковые накладки с поперечным сечением различных форм и с разным количеством отверстий для болтов. Сборный рельсовый стык устанавливается “навесу”, т. е. посередине между шпалами. Состоит стык из двух накладок, двух обхватов и болтов с гайками и пружинящими шайбами.

Рис. 5. Сборный рельсовый стык:

1 – шпала, 2 – обхват, 3 – болт, 4 – накладка, 5 – рельс

Стыковые отверстия сборного стыка, если он служит и температурным стыком, должны иметь овальную или круглую форму увеличенного диаметра (на 5—6 мм) по сравнению со стыковыми болтами. Сборный стык требует особого внимания при первоначальной сборке и в еще большей степени при текущем содержании пути.

Даже слабое расстройство стыка вызывает удары колес о торцы рельсов в стыке, отчего на головке рельсов образуются выбоины, которые с течением времени увеличиваются, вызывая увеличение ударной силы колеса. Расстроенный стык приводит к расстройству всей путевой конструкции — просадкам подрельсового основания и разрушениям под ним земляного полотна.

Поэтому наилучшей мерой соединения стыков является их сварка, т. е. создание бесстыкового пути. Бесстыковой путь имеет огромные преимущества по сравнению с путями со сборными механическими стыками. Он обеспечивает плавное движение вагонов и больший срок службы пути в целом. Значительно снижаются при бесстыковом пути и блуждающие токи.

Основными элементами второй группы скреплений являются подкладки с костылями или шурупами, применяющиеся для шпальных оснований с деревянными или железобетонными шпалами с деревянными втулками (дюбелями). Подкладка служит для снижения давления рельса на шпалу и предотвращения тем самым ее преждевременного механического износа.

Соединяют рельсовые нитки между собой тягами. Их назначение — поддержание нормальной ширины колеи и предохранение высоких рельсов от опрокидывания, а при отсутствии шпал — и от поперечных перемещений.

Как уже говорилось, рельсовая сеть трамвайных путей является проводником обратного электрического тока. Во избежание его утечек в землю на всех сборных стыках и между рельсовыми нитками ставятся электрические соединения (стыковые, путевые и междупутевые).

Железные обоймы стыкового электросоединения приваривают к боковой поверхности головок рельсов со стороны нерабочего канта губы; путевые и междупутевые электросоединения —к подошвам рельсов над шпалами. Располагают путевые электросоединения через 150 м, а междупутевые – через 300 м друг от друга в шахматном порядке.

Источник stroy-technics.ruКонструкции трамвайного пути на бесшпальных основаниях

Конструкция трамвайного пути типа А: бетонное основание с рельсами, заделанными в бетон

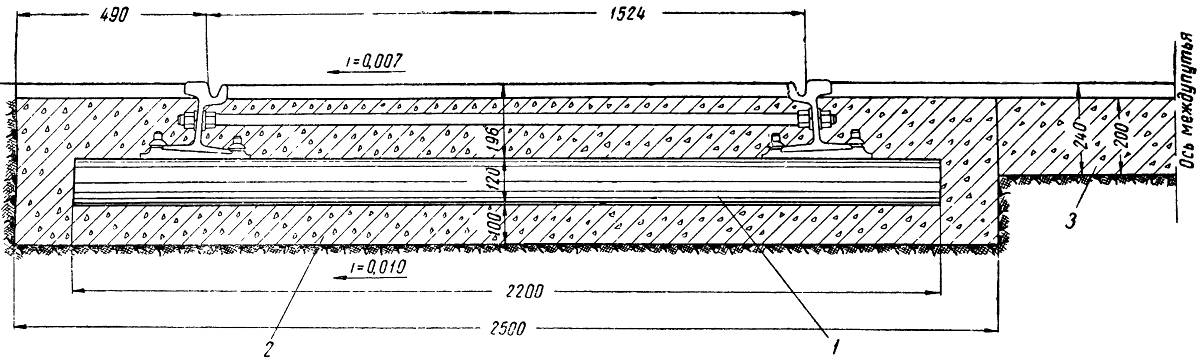

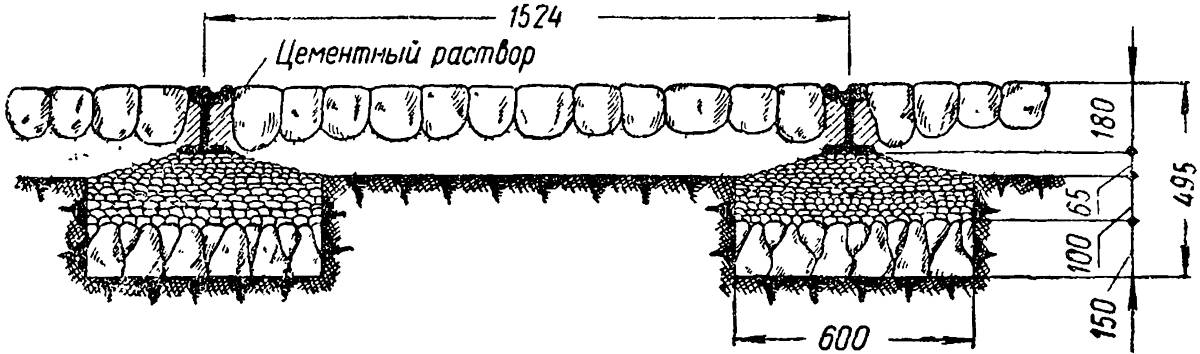

Трамвайные рельсы тяжелого типа Т-60 заделывают в бетон, который имеет марку 300–350 кг/см 2 , с фракцией щебня до 40 миллиметров , с железобетонными, деревянными либо металлическими брусьями, которые используются как монтажный элемент. Ширину бетонной плиты 2,2–2,5 м, толщина 0,34–0,39 м. Устройство такого пути изображено на рис. 1.

Рис. 1. Конструкция трамвайного пути типа А: 1 – монтажные шпалы; 2 – бетон марки 300 кг/см 2 ; 3 – бетон марки 150–200 кг/см 2 .

Земляное полотно планируется с уклоном 0,01.

Путь перед бетонированием монтируется на брусья длиной 2,0–2,2 м, укладываемые в количестве 400–500 шт. на 1 км.

Деревянные брусья шириной 0,15 м, высотой 0,10 м употребляются в дело непропитанными. К шпалам или брусьям рельсы прикрепляются шурупами через клинчатые подкладки.

Вместо деревянных брусьев могут быть использованы узкоколейные трамвайные рельсы (желательно типа 18 кг/м) высотой 0,09 м или швеллер № 14. К ним привариваются клинчатые двухребордчатые подкладки, к которым маятниковым штырем крепится рельс. (Раздельное крепление рельса к подкладке, а подкладки – к шпале). Высота железобетонного бруса не должна превышать 0,10 м. Крепление рельса к брусу может осуществляться любым способом, в том числе и шурупами, завертываемыми в деревянные, заделанные в брус, пробки.

Между трамвайными рельсами через 2,0–2,5 м ставятся металлические круглые тяги с винтовой нарезкой по концам.

В междупутье укладывается бетонная плита толщиной 0,18 м с маркой бетона 150–200 кг/см 2 . Дорожное покрытие – асфальт слоем 0,04 м.

Нормы расхода главнейших материалов в случае устройства бетонного основания конструкции трамвайных путей типа А при ширине 2,4 метра представлены в табл. 1.

| Рельсы, пог. м | 2000 | 2000 | 2000 |

| Бетон марки «300–350», м 3 | 1006 | 886 | 926 |

| Подкладки, шт. | 1500 | 1500 | 1500 |

| Шурупы, шт. | 4520 | 4520 | – |

| То же, т | 1,95 | 1,95 | – |

| Доски (для опалубки), м 3 | 21,8 | 17,2 | 17,2 |

| Брусья монтажные, м 3 | 16,5 | 16,5 | – |

| То же, шт. | 500 | 500 | 500 |

| Тяги поперечные с гайками и шайбами, комплект | 500 | 500 | 500 |

| Болты с гайками и клеммами, комплект | – | – | 2000 |

| Примечание: Норма расхода бетона марки 150–200 для укладки в междупутья соответствует ширине междупутья. | |||

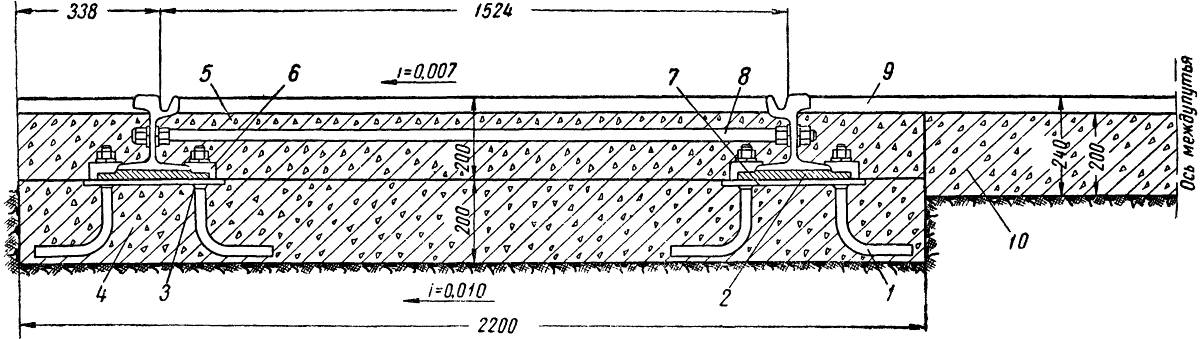

Конструкция трамвайного пути типа Б: бетонное основание с анкерами для крепления рельсов, которые уложены на промежуточный слой асфальта

Рельсы трамвая тяжелого типа Т-60 укладывают на плиту из бетона, имеющую ширину 2,2 м, толщину 0,20 м с маркой бетона 300–350 кг/см 2 . В плиту из бетона заделываются анкерные болты диаметром 25 мм из круглого железа через каждые 0,75–1,00 м.

Рельс трамвая с анкером скрепляется через плоскую железную пластинку, имеющую толщину 10 мм, и прижимаемые гайкой с пружинной шайбой к подошве металлические лапки.

Между подошвой трамвайного рельса и бетоном закладывается толщиной 20 мм асфальтовая прокладка, а между рельсами ставятся круглые металлические тяги через 2,0–2,5 м.

Рельс, скрепленный с анкером, заделывается в бетон с толщиной слоя 0,15–0,16 м до подголовка. Марку его верхнего слоя можно снизить до 200 кг/см 2 . Дорожное покрытие слоем 0,04 м – асфальтовое.

Конструкция трамвайного пути типа Б с рельсами, которые заделаны в бетон, показана на рис. 2. Эта конструкция используется и с дорожным покрытием из брусчатки.

Рис. 2. Конструкция трамвайного пути типа Б: 1 – анкеры d = 22 мм через 1 м; 2 – спецасфальт 20 мм или жесткий асфальтобетон; 3 – приварка; 4 – бетон марки 300 кг/см 2 ; 5 – бетон марки «200»; 6 – прижимная лапка; 7 – металлическая пластинка 350×125×10 мм; 8 – круглая тяга; 9 – асфальтобетон мелкозернистый 40 мм; 10 – бетон марки «150–200».

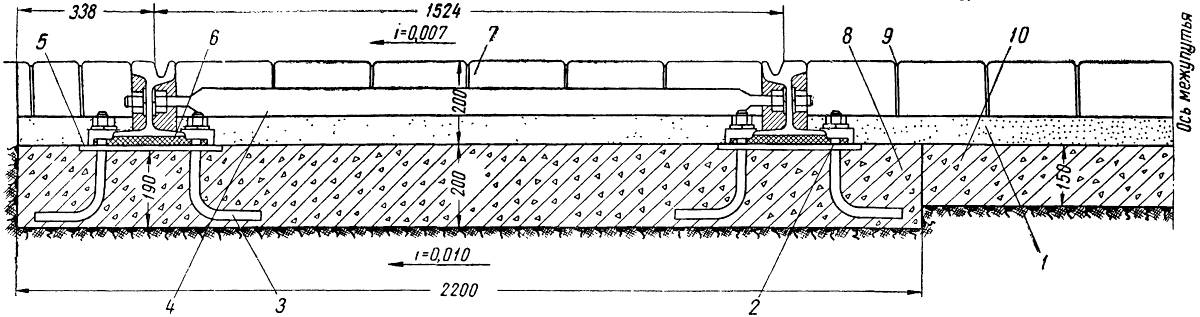

Конструкция пути Б-типа с верхним покрытием из брусчатки показана на рис. 3.

Рис. 3. Конструкция трамвайного пути типа Б с покрытием из брусчатки: 1 – песок; 2 – прижимная лапка; 3 – анкер d = 22 мм через 1 м; 4 – плоская тяга, 5 – металлическая пластинка 350×125×10 мм; 6 – спецасфальт 20 мм или жесткий асфальтобетон; 7 – брусчатка высотой до 140 мм; 8 – бетон марки 300 кг/см 2 ; 9 – заполнение швов битумным составом или цементным раствором; 10 – бетон марки 150–200 кг/см.

Нижняя бетонная плита устраивается такой же, как и при конструкции Б, с рельсами, который заделаны в бетон, и с асфальтовым покрытием. Трамвайные рельсы прикрепляются к бетонной плите анкерами и под подошву рельса закладывается асфальтовая прокладка толщиной 20 мм. Между рельсами через 2,0–2,5 м устанавливаются металлические плоские тяги. В пазуху трамвайного рельса закладываются фасонные брусья из бетона или асфальтобетона. В качестве дорожного покрытия применяется брусчатка высотой 110–140 мм, по слою песка толщиной 50–70 мм.

В междупутьи при асфальтовом покрытии укладывается бетонная плита толщиной 0,18 м, марка бетона – 150–200 кг/см 2 , а при брусчатом покрытии основание делается из песка, слоем толщиной не менее 0,10 м.

Швы брусчатой мостовой заливаются битумом или цементным раствором.

Нормы расхода главнейших материалов при устройстве конструкции трамвайных путей типа Б даны в табл. 2.

| Рельсы, пог. м | 2000 | 2000 |

| Бетон марки «300–350», м 3 | 455 | 455 |

| Бетон марки «200», м 3 | 482 | |

| Анкеры, компл. | 2010 | 2010 |

| Тяги поперечные с гайками и шайбами, компл. | 500 | 500 |

| Асфальт (под рельс), т | 14,8 | 14,8 |

| Доски (для опалубки), м 3 | 21,8 | 11,3 |

| Брусья (для вывешивания), шт. | 110 | 110 |

| То же, м 3 | 3,6 | 3,6 |

Конструкция трамвайного пути типа Г: с продольными брусьями, втопленными в бетон

Трамвайные рельсы кладут на сдвоенные деревянные продольные брусья высотой 0,13–0,15 м и шириной по 0,15 м, втопленные в бетон марки 150–200 кг/см 2 .

Такая конструкция пути изображена на рис. 4.

Рис. 4. Конструкция трамвайного пути типа Г.

Толщина бетонной плиты под брусьями 0,10–0,20 м; ширина ее – 2,2 м. Брусья под рельсовой ниткой соединяются между собой болтами диаметром 22–25 мм с выпущенными концами длиной 0,2–0,4 м.

Концы болтов, выпущенных в шахматном порядке по обе стороны брусьев, служат арматурой бетона, связывающей путевую конструкцию с бетоном. Трамвайные рельсы прикрепляются к продольным брусьям при помощи шурупов, размещаемых через каждые 0,75 м.

Дорожное покрытие состоит из брусчатки по песчаному основанию.

Нормы расхода основных материалов при устройстве конструкции трамвайных путей типа Г приведены в табл. 3.

| Рельсы, пог. м | 2000 |

| Бетон марки «150–200», м 3 | 480 |

| Брусья продольные, м 3 | 90 |

| Болты 25×400 мм, шт. | 2240 |

| Шурупы, шт. | 2680 |

| Пластинки (под рельсы), шт. | 1340 |

| Лапки, шт. | 2680 |

| Тяги поперечные с гайками и шайбами, компл. | 500 |

| Доски (для опалубки), м 3 | 16,7 |

| Брусья (для вывешивания), шт. | 110 |

| То же, м 3 | 3,6 |

Конструкция трамвайного пути на сплошном щебеночно-пакеляжном основании

Бесшпально-щебеночные основания трамвайных путей обладают двумя существенными недостатками:

1. Недостаточной устойчивостью пути вследствие отсутствия крепления рельсов к основанию.

2. Большой трудоемкостью ручных работ.

На магистральных проездах, а также если в обращении находятся тяжелые трамвайные вагоны с большой скоростью движения применять такие основания не следует, но при наличии легких трамвайных вагонов и замощении путей брусчаткой они довольно широко применяются.

Бесшпально-щебеночно-пакеляжные основания могут удовлетворительно работать только при достаточно хорошо устроенном водоотводе или хороших водопроницаемых грунтах, так как в случае задержки воды в основании оно быстро разрушается и трамвайные пути приходят в расстройство. Необходимо также иметь водонепроницаемое верхнее покрытие, для чего швы брусчатой мостовой надежно гидроизолируются.

Конструкция трамвайного пути на сплошном бесшпально-щебеночно-пакеляжном основании показана на рис. 5.

Рис. 5. Конструкция трамвайного пути на бесшпально-щебеночно-пакеляжном основании.

На дно котлована земляного полотна насыпается слой песка 0,05 м толщиной и укладывается пакеляж высотой до 0,20 м, который расклинцовывается и сверху засыпается крупным (до 70 мм) щебнем, который тщательно уплотняется укаткой.

Ширина сплошного щебеночно-пакеляжного основания трамвайных путей принимается 2,2–2,5 м, глубина 0,55 м.

Рельсы трамвайного типа, соединяемые между собой поперечными тягами, укладываются непосредственно на щебень, выравниваются и подбиваются под подошву мелким щебнем.

Дорожное покрытие выполняется преимущественно из брусчатки.

Конструкции трамвайного пути на щебеночно-пакеляжных канавках

В отличие от сплошного щебеночно-пакеляжного основания щебеночно-пакеляжные канавки трамвайных путей делаются отдельно под каждую рельсовую нитку.

Конструкция пути на таких канавках показана на рис. 6.

Рис. 6. Конструкция трамвайного пути на щебеночно-пакеляжных канавках.

Ширина каждой канавки принимается 0,6 м, глубина – такая же, что и в сплошных щебеночно-пакеляжных основаниях, 0,55 м.

Нормы расхода материалов при устройстве бесшпально-щебеночно-пакеляжных конструкций трамвайного пути даны в табл. 4.

Источник demertim.ru