Входной контроль осуществляется до момента применения продукции в процессе строительства и включает проверку наличия и содержания документов поставщиков, содержащих сведения о качестве поставленной ими продукции, се соответствия требованиям рабочей документации, технических регламентов, стандартов и сводов правил.

Конструкции, материалы и комплектующие изделия, поступающие без сопроводительных документов, не должны допускаться в производство. При отсутствии сопроводительных документов работники технического контроля лаборатории, мастер или прораб должны поставить в известность руководство строительной организации для оформления претензии к поставщику.

В случае поставки строительных конструкций, изделий и материалов, не соответствующих проектным и нормативным требованиям, работники строительной организации составляют акт на брак и передают его руководству строительной организации.

Входной контроль качества строительных материалов, конструкций и комплектующих изделий, поступающих на строительную площадку, осуществляют работники аппарата управления строительной организации, линейные специалисты (прорабы, мастера), бригадиры, работники строительных лабораторий с привлечением в необходимых случаях работников технического надзора заказчика и авторского надзора проектных организаций.

Как должен и как проводится контроль качества приобретаемых строительных материалов

Подрядчик вправе при осуществлении входного контроля провести в установленном порядке измерения и испытания соответствующей продукции своими силами или поручить их проведение аккредитованной организации.

Качество строительной продукции оценивается по следующим признакам:

- — функциональные — уровень соответствия основному назначению (выпуску заданного объема продукции высокого качества, обеспечению оптимальных санитарно-гигиенических и бытовых условий, комфортных условий жизни, отдыха и т.д.);

- — технологические — сочетание эффективности технологического процесса и уровня производительности труда с себестоимостью и качеством продукции;

конструктивные — прочность, долговечность, надежность и др.;

эстетические — архитектурная выразительность внешнего облика зданий и интерьеров, тщательность и аккуратность выполнения строительномонтажных и специальных работ, подбор источников освещения, санитарнотехнического оборудования и т.д.

Брак в строительстве возникает вследствие некачественных проектных разработок или отступлений от проектных решений и технических условий на производство работ, от использования недоброкачественных материалов и сборных конструкций.

При входном контроле проверяют соответствие показателей качества материалов, изделий и оборудования, предназначенных для строительства объекта, требованиям стандартов, технических условий или технических свидетельств на них, указанных в проектной документации, а также в договоре подряда.

В соответствии с действующим законодательством на все материалы и изделия в обязательном порядке должны быть гигиенические сертификаты. Строительные материалы, изделия и конструкции, применяемые при строительстве объектов городского заказа, должны иметь сертификаты соответствия.

04 Журнал входного контроля

В отдельных случаях входной контроль материалов не ограничивается проверкой сопроводительных документов — проводятся контрольные измерения и испытания соответствующих показателей качества. Это может определяться требованиями регламентов операционного контроля качества строительно-монтажных работ или другими организационно-технологическими документами, а иногда просто невозможностью их идентификации.

В любом случае для этих целей привлекаются аккредитованные строительные лаборатории и испытательные центры, аттестованные в установленном порядке органами Госстандарта (Ростехрегулирования). Исполнитель работ обязан при этом проверить соответствие применяемых ими методов контроля и испытаний требованиям, установленным стандартами или техническими условиями на контролируемую продукцию.

Таким испытательным лабораториям выдается соответствующее свидетельство, подтверждающее их технологическую компетентность, с приложением перечня проводимых ими методов испытаний и контроля.

Именно этот перечень, а также перечень строительных материалов, изделий и конструкций, поименованных в приложении к аттестату аккредитации, выданному строительной лаборатории в системе Госстандарта (Ростехрегулирования), определяют область тех видов испытаний, на которые исполнитель работ может привлечь по договору данную лабораторию.

Причинами проведения контрольных измерений и испытаний могут быть не только отсутствие возможности идентификации завозимых материалов и изделий, но и нарушения

При входном контроле проверяют соответствие показателей качества материалов, изделий и оборудования, предназначенных для строительства объекта, требованиям стандартов, технических условий или технических свидетельств на них, указанных в проектной документации, а также в договоре подряда.

В отдельных случаях входной контроль материалов нс ограничивается проверкой сопроводительных документов — проводятся контрольные измерения и испытания соответствующих показателей качества. Это может определяться требованиями регламентов операционного контроля качества строительномонтажных работ или другими — организационно-технологическими документами, а иногда просто невозможностью их идентификации. В любом случае для этих целей привлекаются аккредитованные строительные лаборатории и испытательные центры, аттестованные в установленном порядке органами Госстандарта (Ростехрегулирования).

В случае выявления при входном контроле продукции, не соответствующей установленным требованиям, ее применение для строительства не допускается.

В отношении материалов, изделий и оборудования, несоответствующих требованиям, может быть принято одно из трех решений, установленных законодательством:

поставщик заменяет несоответствующие материалы, изделия, оборудование соответствующими;

- — несоответствующие изделия дорабатывают;

- — несоответствующие материалы, изделия могут быть применены после обязательного согласования с застройщиком (заказчиком), проектировщиком и компетентным органом государственного контроля.

Лабораторный контроль выполняют испытательные (строительные) лаборатории лиц, осуществляющих строительство, либо испытательные (строительные) лаборатории подрядных организаций. Испытательные (строительные) лаборатории аккредитовываются в Единой Системе Оценки Соответствия.

Испытательные лаборатории лиц, осуществляющих строительство, либо испытательные лаборатории подрядных организаций обязаны вести журналы регистрации осуществленного контроля и испытаний, подбора различных составов, растворов и смесей, подготавливать акты о соответствии (несоответствии) строительных материалов, поступающих на объект капитального строительства, требованиям проекта, стандартам и техническим условиям.

Источник: bstudy.net

Требования к входному контролю материалов в строительстве

Бетон – показатели качества

В зависимости от назначения постройки требуется бетон с различными техническими данными. Перед началом работы со смесью необходимо исследовать ее.

Показатели качества характеризуют прочность бетона. Показатели определяют марку, класс, прочность на растяжение или сжатие. Классы маркируются буквой В, рядом указывается число, обозначающее давление, которое выдержал бетон (в Мпа).

Не менее важны показатели морозостойкости. Марка устанавливается в зависимости от количества циклов замораживания и оттаивания, которые выдержал образец. Марки водонепроницаемости классифицируются по наибольшему показателю давления воды, при котором она не просачивается сквозь отобранные образцы.

Контроль бетона на строительной площадке включает следующие этапы:

исследование формуляров, паспортов, сертификатов качества предоставляемого сырья;

прием бетона согласно требованиям ТУ и ГОСТ;

регистрация поступивших компонентов в журнал входного контроля бетона;

отбор образцов из каждой партии для проведения испытаний;

анализ качества, фиксация сырья с характеристиками, не соответствующими заявленным требованиям;

выдача заключения о проведенных исследованиях, подтверждение или опровержение данных поставщика.

Также контролируются перевозка бетона, защита от воздействия прямых солнечных лучей и влаги, воздействие ветра. Когда бетон доставляется на строительную площадку, необходимо следить, чтобы он раньше времени не рассыпался или не затвердел.

Краткое описание метода

В момент поступления бетонной смеси проверяется удобноукладываемость и подвижность. Свойства отображают способность сырья занять определенную форму и принять однородную структуру.

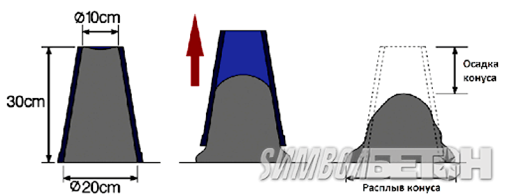

Для проверки самоуплотняющихся образцов замеряется расплыв конуса, для стандартных – осадка. Входной контроль бетонной смеси на строительной площадке проводится с помощью конуса Абрамса. Приспособление высотой 300 мм изготовлено из тонкой стали с насечками. Также необходимо использовать секундомер, загрузочную воронку и стальную линейку.

Конус заполняется бетонной смесью, каждый слой уплотняется металлическим штыком. После наполнения конус резко переворачивают, давая бетону осесть под собственным весом. Степень подвижности определяется разницей между высотой конуса и застывшей смеси. Если смесь развалилась после снятия приспособления, исследование повторяется с новой порцией смеси. ГОСТ бетоны правила контроля позволяют точно оценить характеристики сырья.

Методы определения прочности:

разрушающий – отобранные образцы раздавливают на прессе;

неразрушающий – позволяет проверить на прочность уже смонтированную конструкцию.

Разрушающий способ предусматривает изготовление кубиков из каждой партии смеси. Контрольные образцы формируют в кубы размером от 10 до 30 сантиметров, после чего оставляют затвердевать при условиях нормальной температуры и влажности.

Неразрушающие способы включают применение ультразвука, механических ударных инструментов, аналитических методов. Благодаря этому удается минимизировать деформацию поверхности.

Оформление результатов

В конце экспертизы необходимо оформить результаты проверки согласно требованиям ГОСТ. Входной контроль бетона ГОСТ проводится по стандарту 10181-2000. Образцы смеси изготавливаются для мелкозернистого, легкого и тяжелого бетонов. В результате испытаний бетон оценивается как сверхжесткий, жесткий или подвижный. Удобноукладываемость маркируется буквой П.

Данные, которые указываются в журнале входного контроля:

имя компании-изготовителя представленной смеси;

название образца бетона согласно стандарту ГОСТ 7473;

наименование показателя качества, который проходил проверку;

время и дата исследования;

температура исследуемой смеси;

результаты проверки каждой смеси и среднеарифметическое значение всех исследуемых смесей.

В документ необходимо внести данные о количестве исследуемых смесей, размер конуса, срок проведения испытания. Для определения прочности применяется стандарт ГОСТ 18105-2010.

Некоторые некомпетентные приемщики бетона используют субъективные формулировки в процессе описания: твердый, густой, щебенистый. Такие характеристики не являются нормативными, поэтому не рассматриваются. В результате возникают претензии к поставщику.

Заключение

Срок службы и безопасность бетонных изделий зависят от качества используемого бетона. Поэтому строительный контроль железобетонных конструкций является неотъемлемым этапом проведения монтажных работ.

Организация КТБ Железобетон – ведущая консалтинговая компания, которая занимается контролем качества бетона. Мы ведем свою деятельность с 1962 года и за время работы усовершенствовали технологию проведения входного контроля.

Почему стоит доверить входной контроль бетона компании КТБ Железобетон:

высокое качество и точность услуг;

использование лучшего оборудования в наших лабораториях;

выгодные цены на проверку;

официальное оформление документов согласно требованиям ГОСТ;

быстрые сроки исполнения.

Грамотно проведенная экспертиза позволяет застройщикам обеспечить высокое качество монолитных сооружений. При заказе услуг в нашей компании вы избежите проблем с дополнительными затратами, переоформлением документов. Накопленные навыки и опыт – залог успешного выполнения заказов, отсутствия накладок во время проведения исследований. Заказать услугу или консультацию специалиста можно на сайте фирмы.

Оставляйте заявку на ГОСТ контроль бетона на сайте прямо сейчас или позвоните по телефону для получения персональной консультации от инженера компании.

Источник: www.ktbbeton.com

Как осуществляется контроль качества металлоконструкций?

Металлоконструкции широко применяются при строительстве быстровозводимых ангаров, сооружений, при изготовлении промышленного оборудования, рамных конструкций транспорта и спецтехники, опор ЛЭП и др. Поэтому от качества самих металлоконструкций, соединений всех их элементов во многом зависит надежность, долговечность и безопасность объектов, для которых они изготавливаются. Процентное соотношение химических элементов в сплаве, степень обработки поверхности, соблюдение технологий металлообработки (закалки, антикоррозийной защиты), правильное проектирование с соответствующими теоретическими расчетами по нагрузкам, условиям эксплуатации – всё это, в конечном счете, определяет качество металлических конструкций. При этом понятие «качество» не является маркетинговым, расплывчатым – оно определяется по действующим СНиП, ГОСТ, другим нормативно-техническим документам. Контроль качества на предприятии проводится в соответствии с разработанной и внедренной системой управления качеством продукции.

Этапы контроля качества металлоконструкций

На всех этапах производства на заводе контроль качества металлических конструкций осуществляется специалистами отдела технологического контроля (ОТК). Сюда относятся следующие проверки:

- Входной контроль. Проверка поступающего сырья для изготовления и обработки металлоконструкций в соответствии с действующими стандартами и показателями поставщика. Входному контролю подвергаются сплавы, материалы для антикоррозийной обработки и пр.

- Операционный контроль. Осуществляется в соответствии с технической документацией завода-изготовителя металлических конструкций и деталей. Проводится случайный отбор, проверка на дефекты и несоответствия установленным параметрам, показателям, оценивается качество сборки, надежность болтовых, сварных и иных соединений элементов между собой.

- Приемочный контроль. Это проверка металлоконструкций непосредственно перед сдачей партии. Контроль возможен выборочно или всей партии целиком. Оценивают качество сварных швов, защитного покрытия, соответствие реальных показателей проектным. Далее обязательно наносится маркировка, упаковка перед поставкой.

Нормативно-техническая документация в отношении металлоконструкций

Изготовление металлоконструкций, использующихся при возведении зданий и сооружений в соответствии с классификацией ГОСТ 27751, осуществляют заводы и предприятия с соответствующими допусками СРО. Разработка проекта и подготовка деталировочных чертежей выполняются с учетом требований Федерального закона № 384-ФЗ от 30.12.2008 г. Для каждой конструкции или изделия завод-изготовитель выпускает техническую документацию в форме и объеме, выбираемыми самостоятельно исходя из особенностей производства, сложности и назначения продукции.

При проектировании и изготовлении металлоконструкций должны соблюдаться требования следующей нормативно-технической документации:

- Проектная, рабочая документация, чертежи КМД – ГОСТ 21.501, 21.502, 21.1101, а также ГОСТ 23118 для чертежей узлов сопряжений металлоконструкций.

- Входной контроль металлопроката, ЛКМ, крепежей, материалов для сварки – ГОСТ 24297.

Требования к подготовке материалов перед их подачей в производство

Перед использованием металла, ЛКМ, сварочных материалов и крепежей требуется проверка на соответствие требованиям:

- Для металлопроката после правки: отсутствие трещин, отслоений; предельный прогиб профильного проката – не более 0,001l на 10 мм по всей длине, и не более 1 мм на 1 м; плоскостность листовой стали должна соответствовать допустимых показателям по ГОСТ 19903.

- Для сварочных материалов: подача в упаковке с маркировкой в цех в объеме, необходимом для суточных работ; очистка от ржавчины и загрязнений; при необходимости проволока подается смотанной в бухты или намотанной на катушки.

- Для лакокрасочных материалов для покраски или антикоррозийной обработки: состояние в соответствии с требованиями тех регламента или по технологической карте; подготовка ЛКМ (размешивание, разведение, добавление отвердителей и пр.) осуществляется в краскоподготовительном цехе; подача в цех подготовленных ЛКМ осуществляется в закрытой таре или по трубам, если объем для работ за 1 смену превышает 200 кг.

Контроль на этапе производства

В процессе производства для обеспечения требуемого качества металлических конструкций придерживаются следующих требований:

- Разметка, изготовление шаблонов – с помощью инструмента 2-го класса точности, если в производстве не используются автоматизированное оборудование, станки с ЧПУ. При разметке необходимо учитывать припуски на последующую механическую обработку поверхностей, сварочную усадку. Шаблоны маркируются.

- Резка металла, механическая обработка. Не допускаются трещины, заусенцы более 1 мм для торцов заготовок и изделий из профильного металлопроката. После резки на гильотинных ножницах не должно быть перечисленных для торцов дефектов, а также расслоений. Кромки изделий после термической резки очищаются от грата. Для контроля геометрических размеров и определения отклонений используется мерительный инструмент и щупы по ТУ 2-034-225-87. Шероховатость определяют по эталонным образцам, с помощью профилометров. Отверстия и вырезы при доработке под высокопрочные болты осуществляется с удалением обезуглероженного слоя на 0,5 мм и более.

- Гибка металла. При гибке по радиусу допустимый зазор между заготовкой и шаблоном составляет не более 2 мм на 1 м шаблона. Профильный прокат можно обрабатывать в кондукторах с нагревом и проковкой. Гибка в угол осуществляется для стальных сплавов с пределом текучести не более 350 МПа. Допускается отклонение линии гиба от положения по проекту не более чем на 2 мм, а отклонение тангенса угла загиба – до 0,01.

Контроль качества сварки

Перед сварочными работами выполняют сборку металлоконструкций. Зазоры, смещения кромок изделий, элементов конструкций должны удовлетворять требованиям ГОСТ 11533, 5264, 8713, 11534 и др. Испытания механических свойств металла сварных соединений проводят по ГОСТ 6996.

Для сварных соединений требуется входной и операционный контроль качества, проводящиеся до окрашивания металлоконструкций. Основными видами контроля являются:

- визуально-измерительный – по РД 03-606-03;

- ультразвуковой – с помощью импульсного дефектоскопа или специализированного аппаратно-программного комплекса, преобразователей по ГОСТ 55725, настроечных образцов.

Заключение

Защита от коррозии стальных металлоконструкций выполняется в соответствии с СП 28.13330. Отдельный контроль осуществляют для болтовых соединений, включая определение соответствия проектным требованиям фундаментных болтов, закладных деталей и пр., для металлоконструкций опор ВЛЭП, ОРУ подстанций, металлическим конструкциям, используемым в строительстве зданий и сооружений класса КС- 3.

Источник: www.zavodsz.ru