В проектах внедрения автоматизированной системы управления производством сначала необходимо запустить подсистему производственного учета с решением задач диспетчеризации — централизованного оперативного контроля и координации управления производственными процессами, а затем — производственное планирование. Какие при этом необходимо учесть нюансы?

Современное машиностроительное или приборостроительное производство — сложная система, требующая централизованного управления. Производственные корпуса, инженерное оборудование и технологические линии нужно выстроить во взаимодействующие подсистемы — ими нужно эффективно управлять.

Как показывает практика, автоматизация диспетчеризации способна многократно увеличить отдачу от специалистов, занятых учетом производства и планированием. Работа диспетчера приобретает интеллектуальный характер — основной акцент в ней смещается c рутинных методов поиска и обработки фактической информации о выполненных работах к анализу текущей производственной ситуации и предупреждению нежелательных явлений, таких как простои и задержки выполнения заказов (см. рис. 1).

Концептуальные изменения в Правилах по охране труда в строительстве

/2013-12/11_13/13151947/Direktor_informacionnoj_sluzhby_(CIO.RU)_ris1_Gotovnost_detali_po_ceham_(2211).png) |

| Рисунок 1 |

Диспетчеризация как процесс управления

Представим себе новенький завод из восьми — двенадцати цехов, с современным оборудованием и с подготовленным персоналом. В административный корпус стоит очередь из заказчиков, в архиве лежит полный комплект документации на изделия с инновационными технологиями производства. Что дальше?

1. Принять заказы, оценивая возможности их выполнения по срокам.

2. Спланировать закупки комплектующих и материалов.

3. Сформировать планы производства, которые могут быть многоуровневыми (предприятие, цех, участок, рабочий центр) и обязаны быть взаимосвязанными.

4. Спланировать мероприятия, обеспечивающие выполнение планов в условиях существующих ограничений (организация сверхурочных или сменных работ, передача работ субподрядчикам, оптимизация мощностей и запасов).

5. Оценить выполнение плановых заданий на каждом из уровней и выработать корректирующие решения.

Вроде бы классический пример цикла Деминга — Шухарта («планируй — делай — проверяй — улучшай»). Однако применительно к управлению производством он может оказаться не таким уж простым.

Спланировать работу предприятия в целом, его служб и цехов на основе имеющихся данных об изделиях и технологиях — задача сама по себе непростая, особенно если учитывать ограничения и тем более на нижних уровнях (выполнение технологических операций). При отсутствии автоматизации централизованное планирование на предприятии обычно ограничивается подготовкой плана по выпуску готовой продукции и укрупненными графиками изготовления изделий с длинным производственным циклом.

От теории к практике. Часть 3. Как построить управленческий учет для строительного бизнеса

Реже централизованно формируются планы для цехов, иногда укрупненные до узлов или планово-учетных единиц. Более детальные планы для цехов при ручном планировании формируются непосредственно в цехах и на участках. При этом цеховые планы труднее синхронизировать между собой — ведь у них разные авторы. Получается довольно сложная и «медленная» система планирования.

Но самое главное — сформированный сегодня план уже завтра становится неактуальным: часть его должна быть выполнена, другая часть — откорректирована. А собрать фактические сведения по выполнению планов — дело еще более сложное, ведь нужно за относительно короткий срок собрать большой объем сведений, чтобы данные учета были актуальны.

К счастью, ручные планирование и учет производства уступают место, пусть пока и неохотно, автоматизированным системам управления производством. При этом функция планирования сама по себе представляется организационно более простой, так как основывается на статичных описаниях изделий (структура, техпроцесс) и производственной среды (структура предприятия, описание и графики работы рабочих центров, справочники). Для диспетчеризации необходимо предусмотреть и механизмы сбора постоянно меняющихся данных, и их верификацию.

При рассмотрении функций планирования и диспетчеризации производства между ними можно увидеть связь: для планирования нужны данные о текущем состоянии производства. Без обратной связи, информирующей о ходе выполнения работ, планирование теряет актуальность и перестает быть ценным. Именно поэтому в проектах внедрения автоматизированной системы управления производством сначала необходимо запустить подсистему производственного учета с решением задач диспетчеризации, а затем — производственное планирование.

/2013-12/11_13/13151947/Direktor_informacionnoj_sluzhby_(CIO.RU)_ris2_Vypolnenie_operacij_v_cehe_(6031).png) |

| Рисунок 2 |

Уровни и задачи диспетчеризации

Для предприятия с делением на цеха (или производства) характерна двух- или трехуровневая система диспетчеризации.

1. Уровень центральной службы управления производством (обычно планово-диспетчерского отдела) — основными задачами диспетчеризации здесь чаще всего являются контроль выполнения планов предприятия и графиков изготовления изделий (заказов), планов цехов, оценка степени готовности изделия или заказа (например, по трудоемкости) и оценка запасов деталей и сборочных единиц (ДСЕ), а также полуфабрикатов.

2. Цеховой уровень управления производством (планово-диспетчерское бюро) — здесь контролируют выполнение плана цеха и обеспечивающих его планов участков (если составляются).

3. Управление производством на уровне участка — начальник участка или мастер осуществляет пооперационный контроль выполнения работ.

При этом автоматизированная система управления производством должна обеспечивать доступность сведений нижестоящих уровней диспетчеризации на всех вышестоящих уровнях. Например, у начальника планово-диспетчерского отдела должна быть возможность самостоятельно контролировать выполнение и планов участков (если составляются), и отдельных технологических операций для партий ДСЕ.

На практике не всегда применяют наиболее детальный пооперационный учет изготовления ДСЕ в автоматизированных системах. Это связано, во-первых, с потребностями рассматриваемого уровня диспетчеризации. Например, для уровня планово-диспетчерского отдела объектами учета могут выступать только заказы, партии заказов (изделия), крупные узлы из графиков изготовления изделий и партии ДСЕ. Этого вполне достаточно для оценки выполнения основного производственного плана, графиков изготовления изделий и номенклатурных планов цехов. При этом прохождение партий ДСЕ по цехам и участкам и выполнение отдельных технологических операций в цехах может не рассматриваться — как избыточная информация.

Во-вторых, в автоматизированную систему могут быть переданы упрощенные сведения об изделии или производственной среде, что не позволяет опуститься ниже определенного уровня объектов учета при диспетчеризации производства. Например, технологические операции в автоматизированных системах могут быть описаны упрощенно: «мехобработка» вместо фактически выполняемых операций «токарная», «фрезерная», «сверлильная».

Или в расцеховочном маршруте могут быть не указаны некоторые цеха или цехозаходы, в справочнике подразделений могут отсутствовать участки или склады. Подобные упрощения часто используются сознательно — для снижения общих затрат на учет и на описание моделей изделий и предприятия, если более детальный учет вести нецелесообразно. В некоторых случаях потребность в точном пооперационном учете может существовать, но при этом ресурсов для быстрого ввода большого количества данных оказывается недостаточно, поэтому детализация диспетчеризации производится поэтапно, в соответствии с графиком проекта внедрения автоматизированной системы управления производством. При этом сама автоматизированная система должна поддерживать возможность использовать различные уровни детализации учета, не теряя работоспособности.

Актуальность данных при диспетчеризации

Одним из важнейших условий успешного использования автоматизированной системы управления производством для целей диспетчеризации является обеспечение актуальности поступающих данных. При «простой» автоматизации учета, когда пользователи обязаны «прямолинейно» вводить данные (например, о выполненных операциях или изготовленных ДСЕ) в систему автоматизации, увеличивается вероятность получения неактуальных сведений. Это происходит по разным причинам: невнимательность и ошибки, нарушение периодичности ввода данных, невнесение отклонений фактических сведений от плановых и пр. При автоматизации производственного учета важно максимально предотвратить появление подобных ситуаций.

Наиболее действенным способом повышения актуальности данных диспетчеризации являются встраивание процедур ввода данных о ходе производства в естественные процессы работы сотрудников и обеспечение сквозной прослеживаемости объектов учета в производстве.

Прослеживаемость объектов учета должны обеспечить сопроводительные документы, модифицированные для быстрой обработки машинным способом. Это могут быть, например, дополнительно указанные коды и обозначения объектов учета из базы данных автоматизированной системы в сочетании с использованием штрихового кодирования.

Сами сопроводительные документы должны при этом появляться из системы автоматизации, а не вноситься в нее с бумажных носителей. Кроме того, они должны быть связаны между собой в соответствии с принятой на предприятии методикой учета. При выполнении перечисленных условий учетные документы будут существовать одновременно и в бумажном (где это необходимо), и в электронном виде, а их обработка будет осуществляться в автоматизированной системе и служить объективным источником данных для диспетчеризации. Диспетчеризация производства будет осуществляться автоматически на основании выполняемых пользователем действий по работе с документами. Такой подход — работа «от документа» — позволяет избежать дополнительных затрат на ведение регламентированного учета одновременно на бумаге и в информационных системах, а также сократить влияние человеческого фактора.

Цели диспетчеризации

Диспетчеризация производства может использоваться в следующих целях.

1. Учет выполненных работ с различной детализацией, учет выполнения планов и графиков. Потребителями данной информации являются производственные службы всех уровней управления и службы, заинтересованные в информации по готовности заказов.

2. Учет фактических прямых производственных затрат (материальных и трудовых), а также незавершенного производства в целях регламентированного учета.

3. Складской учет полуфабрикатов, готовых ДСЕ и готовой продукции.

Средствами диспетчеризации производства каждая из перечисленных целей может достигаться либо отдельно, либо совместно в произвольном сочетании. Однако каждая цель предъявляет свои требования к функционалу производственного учета.

Учет выполняемых работ по изготовлению партий ДСЕ требует своевременного и наиболее быстрого обновления сведений (см. рис. 2). Во главу угла ставится контроль номенклатуры выполненных работ и сроков их выполнения. Пользователям нужна информация о состоянии дел на настоящий момент для принятия своевременных и верных решений по управлению производственными процессами.

И если детализация учета достигает контроля выполнения отдельных технологических операций, то время появления фактических данных в информационной системе должно исчисляться минутами. Диспетчеризация производства в этом случае предъявляет наиболее высокие требования к исполнительской дисциплине и поддержанию актуальности данных об изделиях и производственной среде в производственных спецификациях.

Учет затрат и незавершенного производства в целях регламентированного учета требует актуализации сведений на начало или конец отчетного периода. Как правило, это месяц, квартал или год. Учет затрат требует наличия в моделях предприятия и изделия лишь мест учета затрат или незавершенного производства и стоимостных оценок по переделам или условным технологическим операциям. Другими словами, в целях учета затрат и «незавершенки» вполне допустимо укрупнение объектов учета и интервалов актуализации данных, что снижает затраты на учет.

Складской учет может производиться в целях как регламентированного, так и оперативного учета — например, для комплектования сборочных единиц либо учета складских запасов при планировании производства или закупок. В обоих случаях требуется более простая модель предприятия — только места хранения (кладовые и склады). Интервал актуализации данных зависит от целей складского учета и соответствует случаям, рассмотренным выше.

При автоматизации производственного учета нельзя упускать из виду цели такого проекта. Если, помимо регламентированного учета затрат или складских запасов, диспетчеризация нужна для оперативного управления производством и планирования, то заказчик функционала и руководитель проекта должны обеспечить исполнительскую дисциплину и механизмы поддержания необходимой точности и актуальности данных. Если этого не происходит, то даже верно спроектированная и реализованная подсистема диспетчеризации может «деградировать» и превратиться в подсистему упрощенного регламентированного учета, непригодную в качестве обратной связи для планирования и принятия своевременных решений.

При решении задач диспетчеризации важно найти компромисс между необходимой точностью и своевременностью учета производства, с одной стороны, и затрачиваемыми для этого усилиями — с другой. Наиболее логичным способом представляется построение системы диспетчеризации в два или три этапа, соответствующих уровням управления производством. Сначала система охватывает учет готовых изделий (уровень предприятия), затем — учет выполненных работ по партиям ДСЕ без учета отдельных технологических операций внутри цеха или участка (уровень цехов, производств, участков), а затем — пооперационный учет (внутрицеховой уровень). На каждом этапе необходимо определить объекты учета и требуемую частоту актуализации данных, достаточную для своевременной реакции на отклонения. Каждый уровень учета должен быть независим от нижестоящего, чтобы его можно было сразу же использовать, но должен предусматривать механизмы получения результатов работы нижестоящего уровня после его внедрения.

С экономической точки зрения целесообразно совмещать достижение различных целей диспетчеризации с помощью единого модуля производственного учета системы управления производством. Правильной представляется интеграция такого модуля с системой регламентированного учета, в которую поступает консолидированная учетная информация и из которой появляются отдельные учетные сведения, например для складского учета.

Источник: www.osp.ru

Учет и контроль технологических процессов это в строительстве

Конечно, вопрос об оценке технологичности конструкции наиболее сложный и наиболее важный в системе технологического контроля конструкторской документации, в его решении сделаны только первые шаги. Совершенно очевидно, что на все случаи творческих решений конструктору нельзя дать рецептов технологичности. Однако уже сейчас рядом отраслевых институтов разработаны пособия конструкторам с многочисленными примерами [c.39]

Технологический контроль конструкторской документации должны осуществлять технологи-разработчики технологического процесса, находящиеся в штатах ОГТ. [c.47]

В. Обеспечение производственной и эксплуатационной технологичности конструкций, изделий, в том числе технологический контроль конструкторской документации в процессе КПП [c.93]

При выполнении эскизного проекта ведутся технологический контроль конструкторской документации и анализ конкретных конструкторских решений, в том числе целесообразности выбранных материалов, рациональности и технологичности членения конструкции на сборочные единицы, блоки, агрегаты, обеспечение простоты сборки и т, п. [c.74]

Показатели технологичности товара. Технологичность — свойство, показывающее, насколько конструкция учитывает требования существующей технологии и организации освоения, производства, транспортирования и технического обслуживания объекта. Технологичная конструкция обеспечивает минимизацию продолжительности работ и затрат ресурсов на всех стадиях жизненного цикла объекта. При проведении технологического контроля конструкторской документации технологи навязывают конструкторам идею унификации и стандартизации элементов конструкции с тем, чтобы упростить и удешевить организационно-технологическую подготовку производства нового объекта. [c.274]

Обеспечение технологичности конструкции включает отработку конструкции изделий на технологичность на всех стадиях разработки изделия и при ТПП количественную оценку технологичности конструкции изделий технологический контроль конструкторской документации подготовку и внесение изменений в конструкторскую документацию. [c.91]

Техническое предложение — это выявление вариантов конструктивных решений и возможности заимствования составных частей изделия, новых материалов, технологических процессов и средств технологического оснащения расчет показателей технологичности вариантов и выбор окончательного варианта конструктивного решения технологический контроль конструкторской документации. [c.92]

Эскизный проект представляет собой анализ соответствия компоновок и членения вариантов конструкции изделия условиям производства, технического обслуживания и ремонта расчет показателей технологичности вариантов и выбор вариантов конструкции изделия для дальнейшей разработки технологический контроль конструкторской документации. [c.92]

Технический проект — это выявление возможности применения покупных, стандартных, унифицированных или освоенных производством составных частей изделия, новых, в том числе типовых и групповых, высокопроизводительных технологических процессов, расчет показателей технологичности конструкции изделия и технологический контроль конструкторской документации. [c.92]

Левую часть графика, включая графу Выдача конструкторской документации в ОГТ , а также графу Величина выпуска изделий , заполняют конструкторские службы, правую до конца — технологические. Контроль за выполнением графика в целом возлагается на ОГТ. [c.49]

Предприятиями и объединениями проводятся технологический контроль на всех этапах создания конструкторской документации, отработка изделия на технологичность, внесение изменений, связанных с отработкой на технологичность, в конструкторскую документацию, оценка уровня технологичности изделия, принятого к производству. [c.74]

Следует отметить, что объектом внутрипроизводственного планирования может быть качество изготовления продукции и качество работы. В цехах это доля продукции, сданной с первого предъявления, снижение потерь от брака, сокращение количества рекламаций и возврата изделий из цехов-потребителей. В проектно-конструкторских и технологических службах — сдача документации с первого предъявления и процент возврата технической документации на доработку. В отделе технического контроля — снижение количества рекламаций, состояние контрольно-измерительной техники и др. [c.468]

Изделие установочной серии — изделие, изготовленное по документации, которая уточнена по результатам изготовления и испытания опытного образца или опытной партии, для контроля соответствия изделия, конструкторской документации, проверки технологического оснащения производства основных составных частей, необходимой последующей корректировки и подготовки полностью оснащенного технологического процесса серийного (или массового) производства. [c.64]

В СТП по функции обеспечения стабильности запланированного уровня качества рекомендуется регламентировать порядок использования прогнозов о качестве разрабатываемой продукции и научно-технической информации при разработке технического задания на продукцию и проектно-конструкторской документации на всех этапах ее разработки порядок взаимодействия подразделений предприятия при разработке документации, изготовлении и испытаниях опытных образцов критерии оценки и порядок контроля качества конструкторской документации обеспечение соблюдения технологической дисциплины и стабильности технологических процессов обеспечение ритмичности производства применение статистических методов анализа и регулирования технологических процессов требования к хранению, транспортированию, эксплуатации и ремонту и обеспечение потребителей соответствующей документацией определение номенклатуры и состава запасных частей порядок взаимодействия с потребителями организацию гарантийного обслуживания и т. д. [c.45]

Один лист конструкторской документации, отнесенный по классификатору ко II группе новизны и группе сложности В, согласно нормам ВНИИХолодмаш, требует на свою разработку (с учетом коэффициента серийности) 7,42 ч, за что конструктор получает (принимая во внимание 15% дополнительной затраты его времени на технологический и нормализованный контроль) 8,53 руб. [c.31]

По каждой стадии нормы времени разрабатываются по трем видам работ, т. е. на разработку различного вида чертежей или схем (чертеж общего вида, чертеж детали, сборочный чертеж, теоретический чертеж, габаритный и монтажный чертеж) составление вспомогательной документации (спецификации, ведомости согласования применения изделий и покупных изделий, пояснительная записка, технические условия, программа и методика испытаний, эксплуатационная и ремонтная документация) контрольно-проверочные работы (сверка копий с оригиналом, технологический и конструкторский контроль). Факторами, определяющими затраты времени на работы первого вида на первой стадии разработки, являются вид чертежа (общий вид чертежа, чертеж детали, теоретический или габаритный чертеж), группа новизны и группа сложности. На второй стадии вводится дополнительный [c.143]

Окончательный вариант технологического процесса изготовления детали определяется исходя из рыночного спроса на данную продукцию и прогноза тенденций изменения спроса на 2—3 года, используемых на предприятии технологических процессов, оборудования и оснастки, их прогрессивности и адаптируемости к новым требованиям. На этом этапе проверяется качество работы организаторов производства по входному контролю технологичности поступающей на предприятие проектно-конструкторской документации. Если вы на входном контроле пропустили чужой брак, то расплачиваться за это в дальнейшем придется вам. [c.156]

Дефект — это каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Несоответствие требованиям технического задания на разработку продукции или требованиям конструкторской документации называется конструктивным дефектом.

Несоответствие требованиям технологической документации или нормативной документации на приемку продукции называется производственным дефектом. Явным дефектом называется такой дефект, для обнаружения которого контрольной документацией предусмотрены соответствующие правила, методы и средства контроля.

Иногда в продукции возможно наличие таких дефектов, для обнаружения которых не предусмотрены необходимые правила, методы и средства контроля. Эти дефекты называются скрытыми. Критическим дефектом называется дефект, при наличии которого использование продукции по назначению оказывается практически невозможным или недопустимым. Значительным дефектом называется дефект, не являющийся критическим, но оказавший существенное влияние на использование продукции или на ее долговечность. Малозначительным дефектом называется дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность [6]. [c.109]

Наиболее краткое и точное определение термина технологическая дисциплина дано в ГОСТ 14.004—74 ЕСТПП — соблюдение точного соответствия технологического процесса изготовления или ремонта изделия требованиям конструкторской и технологической документации. Ее соблюдение и контроль за соблюдением — одна из наиболее сложных и неразработанных сторон технологии производства. В настоящее время разрабатываются целые системы по проверке выполнения маршрута и операций, принимаются строгие меры к нарушителям технологической дисциплины. И тем не менее требования, предъявляемые к технологическим картам, в отдельных случаях все же нарушаются. [c.85]

II.2 — организация подготовки производства II.3 — организация материально-технического снабжения производства и обеспечение ритмичной работы цехов 11.4 — организация производственного учета и отчетности 11.5 — определение условий обеспечения нормального ведения технологического процесса II.6 — контроль за состоянием измерительной техники, его анализ и совершенствование II.7 — определение уровня организации хранения, транспортирования и реализации (в том числе организация сбора, обработки и анализа дефектов на стадиях производства) II.8 — обеспечение ритмичной и качественной отгрузки продукции II.9 — определение уровня проведения технологических процессов и организация исследований по разработке новых технологических процессов 11.10 — анализ обеспечения производственной и трудовой дисциплины 11.11 —обеспечение высокой культуры производства 11.12 — анализ использования оборудования и простоев производства, разработка мероприятий по обеспечению ритмичности производства и повышению коэффициента использования оборудования II 1.1 — контроль качества продукции и НТД II 1.2 — анализ дефектов продукции на стадиях ее изготовления, хранения, доставки потребителю II 1.3 — анализ производственных дефектов и внутризаводского брака II 1.4 — проверка правильности учета брака цехами III.5—изучение и организация входного контроля сырья, полуфабрикатов и др. III.6 — изучение организации, оснащенности и достоверности технического контроля, полноты выполнения контрольных операций II 1.7 — изучение и периодический контроль состояния качества продукции, выпускаемой методом самоконтроля III.8 — определение уровня методов контроля продукции по стадиям производства и их совершенствование II 1.9 — совершенствование организации бездефектного изготовления продукции и сдачи ее ОТК с первого предъявления ШЛО — контроль выполнения мероприятии по повышению качества выпускаемой продукции II 1.11 — контроль за соблюдением режимов, технологической дисциплины IV. 1 — определение экономической эффективности от повышения качества продукции IV.2 — изучение и совершенствование системы морального и материального поощрения за выпуск продукции отличного качества IV.3 — организация соцсоревнования по вопросам качества IV.4 — разработка показателей оценки качества труда исполнителей для различных категорий работников служб, цехов, внедрение СБТ IV.5 — изучение взаимного влияния экономических факторов и показателей качества продукции V.1 — проведение систематического анализа состояния комплектации, подготовки и повышения квалификации рабочих и ИТР V.2 — учет и анализ движения кадров V.3 — пропаганда передовых методов труда, движений коллективов цехов, служб и отдельных исполнителей V.4 — организация школ передового опыта V.5 — организация обучения кадров основам стандартизации и управления качеством продукции VI. 1 — анализ взаимоотношений завода по качеству с поставщиками сырья, вспомогательных материалов, тары, оборудования, средств измерений VI.2 — анализ взаимоотношений с потребителями продукции завода VI.3 — регламентация взаимоотношений с потребителями VII.1—метрологическое обеспечение единства мер и достоверности измерений VII.2 — анализ состояния измерений VII.3 — метрологическая экспертиза проектной, конструкторской, технологической документации VII.4 — правила организации текущего обслуживания и ремонта средств измерений VII.5 — метрологический надзор за средствами измерений на заводе VII.6 — аттестация средств измерений и испытаний [c.85]

В целом проверка должна показать, гарантирует ли технологическая система выпуск продукции в соответствии с требованиями конструкторской и технологической документации, особенно по характеристикам безопасности, и как авторский контроль гарантирует выполнение техпроцессов на рабочих местах. [c.135]

На основании результатов поузловых испытаний корректировка конструкции, изготовление опытных образцов, лабораторные испытания на соответствие техническому заседанию, дополнительные неразрушающие методы контроля, оформление децимальных комплектов конструкторской и технологической документации [c.73]

Рабочий график проектирования и изготовления специальной оснастки (форма 8) составляется в порядке расположения чертежей в комплекте конструкторской документации и в соответствии со стадиями разработки изделия по ГОСТ 2.103—68 ЕСКД. Рабочий график разработки технологической документации приведен в форме 9. Окончательные сроки во всех рабочих графиках должны соответствовать срокам окончания этапов работ общего графика подготовки производства. Рабочие графики утверждаются в установленном порядке и выдаются исполнителям под расписку. Один экземпляр рабочих графиков находится у ведущего технолога для контроля. [c.50]

При необходимости внесения изменений в конструкторскую документацию руководствуются ГОСТ 2.503—68. Изменения вносятся только предприятием — держателем, подлинников на основании Извещения об изменении , подписанного лицами, составившими и проверившими изменение, представителями технологического и стандартизационного контроля, представителем заказчика и лицом, утвердившим данное изменение. [c.102]

Для обеспечения технологичности машин в соответствии с ГОСТ 2.121—73 ЕСКД вся конструкторская документация подвергается технологическому контролю. [c.121]

Они заключаются в том, что для обеспечения объективного контроля качества конструкторской документации введен специальный инспекторский контроль работы конструкторов. Введен систематический учет, регулярно проводится и анализ конструкторско-технологических ошибок и недоработок. Разработчики (конструкторы и технологи) систематически отчитываются о своей работе. Предусмотрены обязательные по-узловые испытания на надежность и долговечность и изготовление и испытание контрольных партий до предъявления изделия приемным комиссиям. Кроме этого, центральная измерительная лаборатория постоянно осуществляет инспекторский контроль качества работ экспериментальных участков и качества контроля продукции со стороны ОТК подразделений. [c.70]

Должностные обязанности. Организует техническую подать товку производства или других видов основной деятельности предприятия, обеспечивает ускорение темпов роста производительности труда, сокращение затрат труда на производство, улучшение качества продукции, работ (услуг).

Координирует работу технических служб предприятия по испытанию новых технических средств, созданию и освоению новых видов продукции, комплексной механизации и авто- матизации производства, планированию внедрения научно-технических достижений, новой техники и прогрессивной технологии. Осуществляет руководство текущим и перспективным планированием технического развития предприятия, его производственной базы.

Руководит составлением технических заданий на проектирование вновь строящихся производств, сооружений, технических средств, расширение, развитие и реконструкцию действующих, на внедрение средств механизации и автоматизации. Рассматривает и согласовывает проек-тно-конструкторскую документацию по модернизации оборудования и рационализации рабочих мест.

Осуществляет контроль за заключением и исполнением договоров, связанных с внедрением новой техники, а также за финансированием и правильностью расчетов экономической эффективности мероприятий по освоению новой техники и технологии, новых видов сырья и готовой продукции. Участвует в разработке и внедрении в производство ресурсосберегающих технологий, прогрессивных норм расхода основных видов сырья и материалов, в изучении причин брака и выпуска продукции пониженных сортов, в разработке мероприятий по повышению качества продукции (работ, услуг) и более эффективному использованию производственных мощностей. Выполняет при отсутствии самостоятельных конст-» рукторских и технологических отделов функции их руководителей. Направляет деятельность подразделений, занимающихся вопросами стандартизации продукции, научно-технической информации, а также организацией патентно-изобретательской работы. Руководит работниками отдела, координирует и направляет деятельность подразделений предприятия, обеспечивающих техническую подготовку производства. [c.105]

Технологический контроль чертежей имеет своей целью проверку конструкции с точки зрения технологических возможностей и простоты ее изготовления. Эта работа ведется технологами на стадиях разработки конструкторской документации (технического и рабочего проектирования). При этом учитываются технические возможности производства. Чертежи могут быгь переданы в производство только после визы технолога, проверившего технологичность конструкции. [c.100]

Стадия опытно-конструкторских работ — разработка и совершенствование технологических процессов, чертежей на основное изделие, технологическую оснастку, нестандартное оборудование, средства для технического контроля качества и испытаний продукции, укупорки, укладки или расчаливания ее на платформах транспортных средств. Конструкторская документация на товарную (основную) продукцию может быть получена производством от разработчика или разработана предприятием-изготовителем. На этой стадии проводятся экспериментальные работы — изготовление макетов, моделей, проверка работы отдельных составных частей технологической оснастки и нестандартного оборудования. [c.454]

Опытно-конструкторские работы — разработка и совершенствование технологических процессов, чертежей на основное изделие технологическая оснастка, нестандартное оборудование средства для технического контроля качества и испытаний продукции, укупорки, укладки или расчаливания ее на платформах транспортных средств. Конструкторская документация на товарную (основную) продукцию может быть получена предприятием-производителем от разработчика или разработана им самим. [c.424]

Использование показателя ав позволит характеризовать комплекс АС создания новой техники с точки зрения сокращения длительности этого процесса и высвобождения работников, занятых в нем, по сравнению с затратами на автоматизацию, вызвавшую такое сокращение. Сокращение длительности процесса исследование — производство в условиях его автоматизации происходит в результате системного совершенствования организации выполнения НИОКР и ТПП, а также их обслуживания, повышения качества конструкторской и технологической документации, системной проработки вопросов диагностики, контроля и обеспечения всеми необходимыми ресурсами процесса производства, спроектированного и выполняемого автоматизированным способом. [c.118]

Источник: economy-ru.info

Контроль и регулирование основных технологических параметров: расхода, уровня, давления и температуры

Совокупность единичных операций образует конкретные технологические процессы. В общем случае технологический процесс реализуется посредством технологических операций, которые выполняются параллельно, последовательно или комбинированно, когда начало последующей операции сдвинуто по отношению к началу предыдущей.

Управление технологическим процессом представляет собой организационно-техническую задачу, и решают ее сегодня, создавая автоматические или автоматизированные системы управления технологическим процессом.

Целью управления технологическим процессом может быть: стабилизация некоторой физической величины, изменение ее по заданной программе или, в более сложных случаях, оптимизация некоторого обобщающего критерия , наибольшая производительность процесса, наименьшая себестоимость продукта и т. д.

К числу типовых технологических параметров, подлежащих контролю и регулированию, относят расход, уровень, давление, температуру и ряд показателей качества.

Замкнутые системы используют текущую информацию о выходных величинах, определяют отклонение ε( t) управляемой величины Y(t) от ее заданного значения Y(o) и принимают действия к уменьшению или полному исключению ε ( t ).

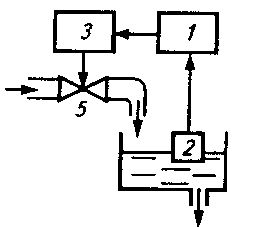

Простейшим примером замкнутой системы, называемой системой регулирования по отклонению, служит показанная на рисунке 1 система стабилизации уровня воды в баке. Система состоит из измерительного преобразователя (датчика) 2 уровня, устройства 1 управления (регулятора) и исполнительного механизма 3, управляющего положением регулирующего органа (клапана) 5.

Рис. 1. Функциональная схема автоматической системы управления: 1 — регулятор, 2 — измерительный преобразователь уровня, 3 — исполнительный механизм, 5 — регулирующий орган.

Системы регулирования расхода характеризуются малой инерционностью и частой пульсацией параметра.

Обычно управление расходом — это дросселирование потока вещества с помощью клапана или шибера, изменение напора в трубопроводе за счет изменения частоты вращения привода насоса или степени байпасирования (отведения части потока через дополнительные каналы).

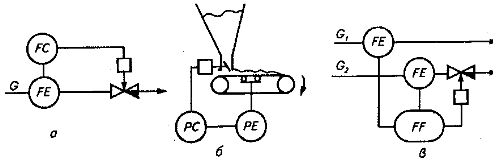

Принципы реализации регуляторов расхода жидких и газообразных сред показаны на рисунке 2, а, сыпучих материалов — на рисунке 2, б.

Рис. 2. Схемы регулирования расхода: а — жидких и газообразных сред, б — сыпучих материалов, в — соотношения сред.

В практике автоматизации технологических процессов встречаются случаи, когда требуется стабилизация соотношения расходов двух или более сред.

В схеме, показанной на рисунке 2, в, поток к G1 — ведущий, а поток G2 = γ G — ведомый, где γ — коэффициент соотношения расходов, который устанавливают в процессе статической настройки регулятора.

При изменении ведущего потока G1 регулятор FF пропорционально изменяет ведомый поток G2.

Выбор закона регулирования зависит от требуемого качества стабилизации параметра.

Системы регулирования уровня имеют те же особенности, что и системы регулирования расхода. В общем случае поведение уровня описывается дифференциальным уравнением

D(dl/dt) = G вх — G вых + G обр,

где S — площадь горизонтального сечения емкости, L — уровень, Gвх, G вых — расход среды на входе и выходе, G обр — количество среды, увеличивающейся или уменьшающейся в емкости (может быть равно 0) в единицу времени t .

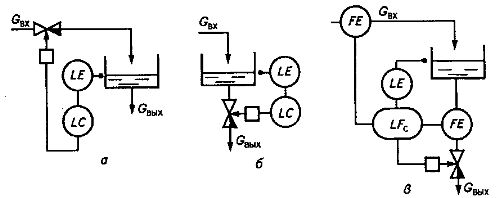

Постоянство уровня свидетельствует о равенстве количеств подаваемой и расходуемой жидкости. Это условие может быть обеспечено воздействием на подачу (рис. 3, а) или расход (рис. 3, б) жидкости. В варианте регулятора, показанном на рисунке 3, в, используют для стабилизации параметра результаты измерений подачи и расхода жидкости.

Импульс по уровню жидкости — корректирующий, он исключает накопление ошибки вследствие неизбежных погрешностей, возникающих при изменении подачи и расхода. Выбор закона регулирования также зависит от требуемого качества стабилизации параметра. При этом возможно использование не только пропорциональных, но также и позиционных регуляторов.

Рис. 3. Схемы систем регулирования уровня: а — с воздействием на подачу, б и в — с воздействием на расход среды.

Постоянство давления, как и постоянство уровня, свидетельствует о материальном балансе объекта. В общем случае изменение давления описывается уравнением:

V(dp/dt) = G вх — G вых + G обр,

где V — объем аппарата, р — давление.

Способы регулирования давления аналогичны способам регулирования уровня.

Температура — показатель термодинамического состояния системы. Динамические характеристики системы регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Особенность такой системы — значительная инерционность объекта и нередко измерительного преобразователя.

Принципы реализации регуляторов температуры аналогичны принципам реализации регуляторов уровня (рис. 2) с учетом управления расходом энергии в объекте. Выбор закона регулирования зависит от инерционности объекта: чем она больше, тем закон регулирования сложнее. Постоянная времени измерительного преобразователя может быть снижена за счет увеличения скорости движения теплоносителя, уменьшения толщины стенок защитного чехла (гильзы) и т. д.

Регулирование параметров состава и качества продукта

При регулировании состава или качества продукта возможна ситуация, когда параметр (например, влажность зерна) измеряют дискретно. В этой ситуации неизбежны потеря информации и снижение точности динамического процесса регулирования.

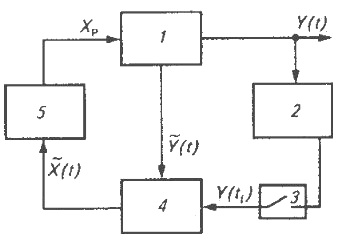

Рекомендуемая схема регулятора, стабилизирующего некоторый промежуточный параметр Y(t), значение которого зависит от основного регулируемого параметра — показателя качества продукта Y(t i ), показана на рисунке 4.

Рис. 4. Схема системы регулирования качества продукта: 1 — объект, 2— анализатор качества, 3 — экстраполяционный фильтр, 4 — вычислительное устройство, 5 — регулятор.

Вычислительное устройство 4, используя математическую модель связи между параметрами Y(t) и Y(t i ), непрерывно оценивает показатель качества. Экстраполяционный фильтр 3 выдает оценочный параметр качества продукта Y(t i ) в промежутках между двумя измерениями.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Источник: electricalschool.info

Статистические методы регулирования технологических процессов

Задача статистического регулирования технологического процесса состоит в том, чтобы на основании результатов периодического контроля выборок малого объема приходить к заключению: «процесс налажен» или «процеcс разлажен».

Выявление разладки технологического процесса основано на результатах периодического контроля малых выборок, осуществляемого по количественному или альтернативному признакам. Для каждого из этих способов контроля используются свои статистические методы регулирования.

Контроль по количественному признаку заключается в определении с требуемой точностью фактических значений контролируемого параметра у единиц продукции из выборки. Фактические значения контролируемого параметра необходимы для последующего вычисления статистических характеристик, по которым принимается решение о состоянии технологического процесса. Такими характеристиками являются медиана и выборочное среднее; квадратическое отклонение и размах (определения см. в Электронном статистическом словаре).

Первые две характеристики — характеристики положения, а последние две — характеристики рассеивания случайной величины Х.

Контроль по альтернативному признаку заключается в определении соответствия контролируемого параметра или единицы продукции установленным требованиям. При этом каждое отдельное несоответствие установленным требованиям считается дефектом, а единица продукции, имеющая хотя бы один дефект, считается дефектной.

При контроле по альтернативному признаку не требуется знать фактическое значение контролируемого параметра — достаточно установить факт соответствия или несоответствия его установленным требованиям. Поэтому можно использовать простейшие средства контроля: шаблоны, калибры, контроль по образцу и др.

Решение о состоянии технологического процесса принимается в зависимости от числа дефектов или числа дефектных единиц продукции, обнаруженных в выборке.

Каждый из перечисленных способов контроля имеет свои преимущества и свои недостатки. Преимущество контроля по количественному признаку состоит в том, что он более информативен (по сравнению с контролем по альтернативному признаку) и поэтому требует меньшего объема выборки. Однако такой контроль более дорогой, поскольку для него необходимы такие технические средства контроля, которые позволяют получать фактические значения контролируемого параметра. Кроме того, для статистического регулирования при контроле по количественному признаку необходимы вычисления, связанные с определением статистических характеристик.

Преимущество контроля по альтернативному признаку заключается в его простоте и относительной дешевизне, поскольку можно использовать простейшие средства контроля или визуальный контроль. К недостаткам такого контроля относится его меньшая информативность, что требует значительно большего объема выборки при равных исходных данных.

С учетом изложенных фактов выбирают тот или иной способ контроля для статистического регулирования. Рассмотрим суть статистических методов регулирования технологических процессов.

Любой контролируемый параметр по своей природе является случайной величиной, поскольку он может принять то или иное значение, причем заранее нам неизвестное.

Случайная величина (показатель качества — масса, диаметр отверстия, вала и пр.) может быть, в частности, непрерывной или дискретной. Например, диаметр вала представляет собой непрерывную случайную величину, которая теоретически может принимать все значения в интервале, ограниченном допуском, скажем, между 34,5 и 35,5 мм. Непрерывную величину мы получаем при контроле качества продукции по количественному признаку с помощью измерительных средств, позволяющих получить значение контролируемого параметра с большой точностью.

Дискретную величину мы получаем, например, при контроле качества продукции по альтернативному признаку «годен» или «не годен». В результате такого контроля мы подсчитываем число дефектных единиц или число дефектов. При этом нас не интересует истинное значение параметра Х, достаточно лишь установить соответствует ли оно установленному требованию или нет.

Наиболее часто применяемым при решении задач статистического контроля качества распределением непрерывной случайной величины Х является нормальное распределение.

Предварительный анализ состояния технологического процесса

При отклонении (среднее) от заданного значения , а также при увеличении (среднее квадратическое отклонение) увеличивается доля дефектной продукции P, что свидетельствует о разладке технологического процесса.

На стадии предварительного анализа состояния технологического процесса необходимо оценить параметры и . Для этого надо отобрать на контроль определенное количество единиц продукции. Чем большее число единиц продукции будет проконтролировано, тем более точной будет оценка этих параметров. Продукцию на контроль следует отбирать при нормальном ходе производства, т.е. при надлежащем качестве сырья и при отлаженном оборудовании.

При этих условиях мы получим оценки параметров и при налаженном состоянии технологического процесса, т.е. и . Зная эти значения, мы можем определить вероятную долю дефектной продукции при налаженном состоянии технологического процесса.

Рис.1. Кривая плотности нормального распределения

На рис.1 показана полученная кривая плотности нормального распределения, расположенная в пределах поля допуска, ограниченного нижним предельным значением и верхним предельным значением . Известно, что вся площадь под кривой нормального распределения равна 1. Площадь под кривой между двумя предельными значениями и представляет собой ту долю всей совокупности (принятой за 1), для которой значения Х лежат в пределах поля допуска, т.е. долю годной продукции q. Эта доля определяется как вероятность того, что случайная величина Х примет значение в пределах : — :

где Ф(х) — функция нормального распределения;

P = 1 — q — доля дефектной продукции.

Из формулы (1) видно, что доля годной продукции зависит от допуска, а также от значений и . Ясно, что чем больше будет поле допуска, тем больше будет доля годной продукции, и наоборот, тем большим будет значение , тем меньшей будет доля годной продукции и тем большей будет доля дефектной продукции P. Сказанное можно проиллюстрировать рис.1, если сравнить площади под нормальными кривыми в пределах поля допуска при различных значениях: 0,5; 1; 2. С другой стороны, чем больше будет отклоняться от значения (при неизменном ), тем меньшей будет доля годной продукции и тем большей будет для дефектной продукции P. Сказанное представлено на рис.2.

Рис.2. Изменение доли дефектной продукции при разладке процесса

Из иллюстрации ясно, что при заданном допуске для уменьшения доли дефектной продукции P необходимо добиваться, чтобы, во-первых, значения не отклонялись от значений , которое обычно принимают равным середине допуска; во-вторых, чтобы значение не увеличивалось. Этого можно добиться путем своевременной подналадки оборудования.

Используя формулу (1), можно определить долю годной продукции при налаженном производстве, подставляя значения ; . Если мы хотим определить долю годной продукции при разлаженном производстве, то следует в формулу подставить значения , .

Пример 1. Задано поле допуска, ограниченное предельными значениями: верхним = 22,2 мкм и нижним = 17,8 мкм и = 1 мкм.

Требуется при этих условиях определить вероятную долю дефектной продукции P.

Решение.Определяем долю годной продукции:

q = Ф(2,2) — [1 — Ф(-2,2)] = 2Ф(2,2) — 1.

С помощью таблицы функции нормального распределения получим

q = 2Ф(2,2) — 1 = 2*0,9861 — 1 = 1,9722 — 1 = 0,9722.

Доля дефектной продукции

P = 1 — q = 1 — 0,9722 = 0,0278, в процентах P — 2,78%.

Пример 2. Используя данные примера 1, определить, как изменится доля дефектной продукции P при условии, что после ремонта оборудования уменьшилась с 1 мкм до 0,8 мкм.

Решение.Определим долю дефектной продукции Р:

Р = 1 — q = 1 — Ф(2,75) + Ф(-2,75) = 2 — 2Ф(2,75) = 2 — 2 * 0,997 = 0,006, или Р = 0,6%.

При = 1 дефектная продукция составляла 2,78%, при уменьшении до 0,8 мкм она уменьшилась до 0,6%, т.е. процент брака снизился в 4,6 раза.

Приведенные примеры подтверждают, что чем меньше будет и чем меньше будет отклонение математического ожидания от , тем меньшей будет доля дефектной продукции.

Не менее важной характеристикой технологического процесса является его стабильность, заключающаяся в способности сохранять значения , неизменными в течение некоторого времени.

Основная цель предварительного анализа состояния технологического процесса состоит в том, чтобы на основе полученных результатов в случае необходимости привести процесс в статистически управляемое состояние.

В настоящее время существует большое разнообразие статистических методов регулирования технологических процессов. Статистическое регулирование технологических процессов удобно осуществлять с помощью контрольных карт (модуль Карты контроля качества в STATISTICA), на которых отмечают значения определенной статистики, полученной по результатам выборочного контроля. Такими статистиками являются среднее арифметическое , медиана , среднее квадратическое отклонение S, размах R, доля дефектных единиц продукции Р и др. На контрольной карте отмечают границы регулирования, ограничивающие область допустимых значений статистики.

Выход точки за границы регулирования (или появление ее на самой границе) служит сигналом о разладке технологического процесса. Контрольная карта позволяет не только обнаруживать разладку процесса, но и помогает выявлять причины возникновения разладки. Кроме того, контрольная карта служит документом, который может быть использован для принятия обоснованных решений по улучшению качества продукции.

На основании анализа результатов контрольной карты может быть принято, например, решение о пересмотре допуска на контролируемый параметр, либо это может послужить достаточным основанием для замены или модернизации оборудования.

Источник: statistica.ru