Инновации и непрерывный прогресс безжалостно мчатся вперед по всем фронтам. На первый план выходят качество, универсальность, надежность. Строительная индустрия не осталась в стороне. Буквально на наших глазах традиционные стройматериалы, такие как дерево, металл, кирпич, моноблоки, вытесняются современными композитными материалами, в основе которых углеродные волокна. При относительно небольших размерах они уже успешно конкурируют с изделиями из стали или бетона.

Почему стоит выбирать углеродное волокно?

Углеволокно диаметром всего 5-10 микрон, что в несколько раз тоньше человеческого волоса, обладает набором абсолютно уникальных качеств:

- Его прочность на разрыв четырехкратно превосходит лучшую сталь.

- При этом оно намного легче железа и алюминия.

- Отличная стойкость к высоким температурам, давлению и влаге.

- Повышенная коррозионная стойкость в агрессивных средах.

- Серьезный уровень абсорбции.

Углеродные волокна сплетаются в нити, а они затем – в специальную углеткань, или саржу. После добавления связующих эпоксидных составов мы получаем углепластик, совершивший переворот во многих сферах.

УГЛЕВОЛОКНО. Углеродное волокно в строительстве. Укрепление строений углеволокном.

Внушительная эффективность использования при сравнительно небольшом весе углеволокна неизбежно ведут к сокращениям расходов при транспортировке и установке в течение всего жизненного цикла сооружений. А его устойчивость к нагреву и влаге значительно продлевают период эксплуатации. Для отдаленных регионов углеволокно уже стало решением многих актуальных проблем.

Наш “чемпион-легковес” уже превосходит своих ближайших конкурентов по многим показателям. Он прочен на разрыв, сдвиг и скручивание, а также отлично сцепляется с поверхностью. Широкое применение углеродные композитные материалы находят в системах внешнего армирования зданий, отделке, а также в закладном усилении, где углеволокно служит надежной основой для заполнителя.

Внутренняя и внешняя отделка

Наскальная живопись – это яркий пример неудержимого стремления древнего человека создавать красоту вокруг себя, даже живя в пещере. Что тогда говорить о нас с вами? Спасибо талантливым дизайнерам и скульпторам, которые превращают стены в шедевры декоративной отделки. Однако большинство из используемых ими крайне хрупких составов требуют надежного основания, наиболее популярные из них:

- Акриловая краска.

- Венецианская штукатурка.

- Полимерные напольные покрытия.

С этой проблемой успешно справятся изделия из углеродных волокон ввиду их практически нулевого линейного расширения, что избавит от появления трещин и испорченного настроения. Останется только запастись шпателем и эпоксидным составом — остальное дело техники.

Кстати, углеродная ткань или саржа FibArm Tape всегда может быть полезна при выравнивании оштукатуренных стен на последних этапах. Ведь углеволокно отличается прочностными качествами, устойчиво к агрессивным факторам, высоким температурам и влажности. Углы и изгибы не создадут трудностей, поэтому монтажные работы в малые сроки и с минимальными трудозатратами вам обеспечены. Сверхлегкий и тонкий материал не только не утяжелит конструкцию, но и не изменит геометрию объекта.

Геополимеры — материалы для строительства городов будущего

Не стоит забывать и о ярко выраженных сорбирующих свойствах углеткани. Значительная польза от использования углеволокна в процессе внутренней отделки кроется в том, что карбон не пропускает красители, растворители и прочие примеси в воздушную среду помещений.

Углебетон – материал будущего

Совсем недавно немецкие инженеры, вдохновленные с войствами углеродного волокна, смогли заменить им стальную арматуру бетона. Углебетон стал несомненным прорывом на строительном рынке.

Ввиду молодости данного стройматериала, существует два способа его производства:

- Набор слоев.

- Использование опалубки.

Первый осуществляется чередованием слоев бетона и углеродного полотна до тех пор, пока не достигнут проектной толщины. Либо в опалубку помещают углеволокно и заливают раствором бетона. Использование углеродной ткани в сочетании с жидким бетоном станет толчком к созданию конструктивных элементов немыслимых форм. Постоянные эксперименты открывают этот материал с новых сторон: на место традиционных прямоугольных блоков приходят оригинальные закругленные и изогнутые строительные элементы.

Среди достоинств углебетона можно выделить:

- Легкость.

- Прочность.

- Долговечность.

- Повышенная устойчивость к появлению трещин и ржавчины.

- Экономия бетонной смеси.

Качество стройматериала с лихвой оправдывает его стоимость. Постройки из углебетона надолго сохранят первоначальный вид. Стоит упомянуть о том, что особенно актуально его применение при «спасении» культурно-исторических объектов.

Полимерные композитные материалы на основе углеродного волокна набирают популярность в России. Их главное достоинство – универсальность. Сегодня компания FibArm в Москве – лидер в производстве углетканей. Укрепление строительных конструкций изделиями фирмы ФибАрм проводится с помощью эпоксидного состава.

Вы продлите срок эксплуатации строящегося или ремонтируемого объекта, а простота монтажа не требует затрат на спецтехнику и обученную команду. Углеродные ленты FibArm Tape, эпоксидный клей Resin, анкерные жгуты и сетки линейки Grid можно найти на нашем сайте.

Источник: fibarm-official.ru

Применение карбона в строительстве

Достаточно долго и сложно: первыми в 1980 году стали использовать карбон в строительстве американцы, когда впервые попробовали применить его для укрепления конструкций, расположенных в сейсмоактивной зоне.

И с тех пор уже неоднократно подтверждалось, что оклеенная углеволокном конструкция становится прочнее на 60 %, а также до 110 % повышается ее прочность на сжатие. Как бы сказочно ни выглядели данные цифры, а неоднократное тестирование конструкций по СНиПу и ГОСТу данный факт таки подтверждают.

Современное строительство и ремонт с использованием карбона

Кроме того, подобным методом армирования стало возможным восстановить тяжелые балки и мощные опоры бетонных мостов, каменных конструкций, перекрытий тоннелей и фундаментов.

Всё это относится к промышленному строительству, но в последнее время карбоновый композит стал популярным и в частном зодчестве. Ведь, понижая нагрузку, можно увеличить запас прочности и, как следствие, продлить срок эксплуатации сооружений. Как это происходит?

Вот, благодаря чему это возможно:

углеткань с эпоксидной смолой априори обладает высокой адгезией — независимо от того, какой структурой обладает поверхность укрепляемой конструкции. Такое волокно поистине можно назвать универсальной, поскольку его легко использовать. Иными словами, независимо от сложности формы и поверхности частей конструкции, материал идеально ложится на углы, ребристые поверхности, на рамные и блочные сегменты конструкций;

такая ткань обладает устойчивостью к коррозии в отличие от металлосодержащих материалов;

низкий вес карбона при его высочайшей прочности уменьшает нагрузку несущих стен на фундамент. Кроме того, малый вес практически не ограничивает количество используемых слоев;

композит также выполняет функции изоляции от влаги. Он практически не впитывает воду и не вступает с ней ни в какую химическую реакцию;

высокая огнестойкость этого материала также повышает пожаробезопасность сооружений;

большое значение имеет и экологическая безопасность материала. Материал нетоксичный, в каких бы условиях не использовалось бы помещение;

еще одним преимуществом является возможность не останавливать во время ремонта эксплуатацию здания.

С какими же строительными материалами целесообразно использовать углепластик?

Как материал для внешнего укрепления он отлично усиливает прочность каменных конструкций, а также железобетонных и металлических. Причем использовать такой способ укрепить стены можно на самых разных стадиях возведения постройки — но об этом лучше подробнее.

Когда применяют внешнее армирование зданий и сооружений углепластиком

Таким относительно простым и доступным по стоимости способом можно усиливать несущую способность здания без необходимости дополнительно укреплять фундамент еще на начальных этапах строительства. Но можно и в ситуациях уже завершенных работ — например, когда условия эксплуатации помещения изменились и нагрузки возросли.

Технология позволяет также дополнительно укрепить и защитить уже готовые постройки от разрушений в сейсмически активных зонах, увеличив их несущие способности к изгибающим моментам.

Пригодится карбон и при проведении ремонтных работ, когда частично снижается несущая способность здания — об этом могут свидетельствовать трещины стен (к такой ситуации может привести процесс коррозии стальной арматуры железобетона). Технология «карбонизации» позволяет продлить жизнь тяжелым плитам перекрытия и балкам, а также усилить приопорные зоны и несущие колонны.

Состав и технологии монтажа углеродной ткани

Полиакрилнитрит, входящий в состав углеродного волокна ткани, используемой для внешнего армирования зданий, предварительно обрабатывается при экстремальных температурах (в диапазоне от 3 000 ° до 5 000 °С). А волокна пропитываются двухкомпонентной эпоксидной смолой, выполняющей функцию связующего. По отношению к бетонным поверхностям такое связующее обладает высокими адгезивными свойствами.

Армирование осуществляется углетканью, карбоновой сеткой, ламелями или лентами, создавая таким образом своеобразные ребра жесткости и U-образные хомуты. Такие строительные бандажи препятствуют поперечной деформации бетонных конструкций.

Но в зависимости от типа карбонового армирования применяют разные технологии его монтажа.

Углеродные ленты укладываются «сухим» или «мокрым» методом. Оба метода предполагают нанесение на основание ткани слоя адгезирующего вещества с тем отличием, что при «мокром» способе лента предварительно тоже должна пропитываться адгезирующим веществом, а после с помощью валика плотно прикатываться к основанию. «Сухой» же метод предполагает предварительную прикатку ленты к основанию, а уже потом ее пропитывание адгезирующим средством. Однако при любом способе нужны не только связующие вещества, но и подходящие инструменты. Так, валик помогает качественно пропитать ленту составом адгезива, хотя равномерно распределить его можно и шпателем, добиваясь, чтобы верхний слой связующего вещества пропитался вглубь ленты, а нижний появился снаружи.

Карбоновую ленту можно использовать сразу в несколько слоев. Это только повысит прочность без критической весовой нагрузки.

Можно также использовать углепластиковые ламели. При их использовании адгезирующий состав должен наноситься на саму поверхность усиливаемой конструкции, после чего их надо прикатывать шпателем либо валиком.

Может быть и углеродная сетка — она монтируется на влажную бетонную поверхность. Тут порядок таков: сначала наносится слой полимерцементного состава, далее, не дожидаясь полимеризации, по поверхности раскатывается карбоновая сетка и шпателем она вдавливается в состав. Раскатывать сетку можно либо вручную, либо при помощи торкрета.

Далее составу нужно дать немного «схватиться», после чего нанести финишный слой полимерцемента. Почему не нужно дожидаться полимеризации? Дело в том, что после того как завершится процесс отверждения полученная поверхность станет гладкой, что сильно затруднит нанесение отделочных материалов. По этой причине еще до завершения процесса полной полимеризации обычно наносят еще и слой песка крупной фракции.

Армирование бетона карбоном

Сетка из углеродного волокна, используемая вместо металлической, не только защищает стройматериал от коррозии, как в случае с армированием металлом, но и вообще дает отличные результаты. Какие же ее основные преимущества?

Стеновые панели, армированные углеволокном, значительно снижаются в весе, избавляя строителей от необходимости соблюдать большую толщину конструкций. Иными словами, высокая прочность карбона позволяет делать их тоньше и легче (у них получается до 75 % меньше веса) без ущерба надежности и долговечности сооружения.

Дополнительно создавать при строительстве теплоизоляционный слой тоже нет необходимости, поскольку углеволокно не отличается теплопроводностью, а это значит, что холод не будет проникать внутрь и стены не повлекут высокие потери тепла.

Армирование карбоном также повышает огнестойкость.

Все перечисленные преимущества давно привлекли внимание производителей сэндвич-панелей, которые стали с успехом пользоваться такими инновациями даже несмотря на то, что данный технологический ход приводит к удорожанию строительства.

Но не только этих мастеров привлек углепластик. Теплоизоляционными качествами карбоновых композитов заинтересовались и производители фасадной штукатурки. Только они стали использовать мельчайшие карбоновые волокна (диаметром не более 15 микрон), которые начали добавлять в основной состав.

С таким подходом не только повышаются энергосберегающие характеристики фасада, но и в среднем в 10 раз увеличивается его прочность. Такой облицовке не страшен даже крупный град и сильнейший шквалистый ветер, который поднимает в воздух крупные ветки, камни и мусор. Одним словом, фасадная штукатурка с углепластиковой добавкой дает впечатляющие результаты.

О недостатках использования углепластика

На фоне высоких эксплуатационных характеристик, которые приобретают стройматериалы, а также здания и сооружения при армировании с использованием карбона, с углеволокном связаны и некоторые приобретаемые недостатки.

Углеволокно является токопроводящим материалом и одновременно экраном для электромагнитного излучения. Хотя, если это важно, то данный недостаток можно обойти технически — правда, без «танцев с бубном» не обойтись.

И, конечно, использование материалов с карбоновым армированием значительно повышает стоимость строительства.

Еще одно применение карбона

Следует упомянуть и о том, что не могли пройти мимо такого уникального материала и архитекторы-дизайнеры. Благодаря им всё чаще места общественного отдыха украшают современные элегантные инсталляции, а также малые архитектурные формы из углепластика. Что говорить, если карбоновый холст в несколько миллиметров толщиной при пропитке связующим веществом становится более прочным, чем лист фанеры толщиной 15 мм и в 5 раз прочнее тонколистовой стали.

А технологии позволяют создавать из карбона предметы абсолютно любой формы и конструкции.

Особенности работы с композитными материалами

Для задач армирования углеродные материалы поставляют в виде рулонов, упакованных в полиэтиленовую пленку. Учитывая наличие строительной пыли, к хранению материалов на строительной площадке предъявляются особые требования. А именно: до момента укладки и пропитки их связующим веществом нельзя допустить осаждение на их поверхности любой строительной пыли.

Также работа с адгезивами требует определенных навыков, поскольку они, как правило, имеют недолгий период пребывания в жидком состоянии. И чем выше окружающая температура, тем это время больше сокращается.

Источник: comcarbo.ru

Использование углеродного волокна в строительстве

Егоров, Д. С. Использование углеродного волокна в строительстве / Д. С. Егоров, В. П. Хлопков. — Текст : непосредственный // Молодой ученый. — 2020. — № 47 (337). — С. 37-40. — URL: https://moluch.ru/archive/337/75301/ (дата обращения: 12.10.2022).

В данной статье авторы рассматривают способы использования углеродного волокна в строительной сфере. В работе выявлены исторические аспекты создания карбона, исследованы его характеристики, методы и способы применения.

Ключевые слова: углеродное волокно, строительство, карбон, углерод.

Современная строительная индустрия активно развивается, в основном, за счет внедрения новых материалов и использования инновационных технологий. Весьма актуальными являются проблемы, связанные со строительством конструкций, устойчивых к динамическим нагрузкам и агрессивным условиям окружающей среды. Для укрепления бетонных конструкций все чаще используют углеродные волокна, которые ранее широко применялись только в авиации и ракетостроении.

Сегодня углерод в той или иной форме востребован практически во всех отраслях промышленности. Его особенностью и, одновременно, важным преимуществом является то, что он может дополнять или даже заменять традиционные строительные материалы, такие как дерево, металл, стекло, бетон и др. В целом, это несет существенную выгоду как людям, так и природе.

Углерод был обнаружен в 1880 году Т. Эдисоном при проведении опытов с нитью накаливания. Благодаря иностранным производителям и промышленникам углеродное волокно активно применяется в различных отраслях промышленности, в том числе в строительстве.

В нашей стране многие проекты в области углеродного волокна были разработаны в советское время и сегодня активно возрождаются инженерами. Углеродное волокно является продуктом искусственного происхождения и относится к полимерам с композитной структурой.

Оно формируется из тонких нитей (диаметр от 3 до 15 микрон), а нити, в свою очередь, из атомов углерода, которые объединяются в кристаллическую сетку. За счёт физических особенностей атома углерода кристаллы в сетке располагаются параллельно относительно друг друга. Такое выравнивание является ключевым фактором, который способствует повышенной прочности волокна на растяжение [5, с. 259]. Пример структурной модели углеродного волокна представлен на рис. 1.

Рис. 1. Схематическое изображение структурной модели углеродного волокна: 1 — пустоты, 2 — границы структурных поворотов, 3 — межкристаллическая граница

Использование углеродных волокон в аэрокосмической и оборонной промышленностях, а также в сфере строительства обосновывается тем, что материал из углеродных волокон по твердости значительно превосходит металл. Яркий пример использования углеродных волокон в строительстве — это применение их в Калифорнии в 1980 году для усиления зданий в сейсмически активной зоне. В отечественном строительстве материал, как правило, используется в ремонтных работах, но его популярность и масштаб постепенно растут.

Углеродные волокна обладают относительно долгим сроком службы, это явление основано на их свойствах, которые включают в себя высокую устойчивость к процессам коррозии и отличную адгезию к поверхностям с различными структурами, а также легкость и прочность. Благодаря тому, что углеродное волокно обладает довольно малой массой, оно используется в системах армирования, что, в свою очередь, существенно снижает нагрузку на фундамент здания.

Поверхность углеродного волокна является глянцевой, что позволяет исключить возможность реакции с водой. К преимуществам также относится высокая огнестойкость, ударопрочность и возможность наносить материал в несколько слоев.

Проведение ремонтных работ любого типа, где возможно применение углеродного волокна, может осуществляться без прекращения эксплуатации самого здания. Материал является полностью токсически безопасным и экологически чистым, что, безусловно, является важными преимуществами с точки зрения безопасности человека и окружающей среды.

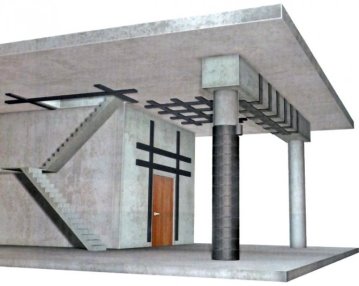

Углеволокно может использоваться при армировании конструкций практически любых конфигураций, таких как ребристые поверхности, угловые и закругленные элементы, балочные сегменты рамных конструкций и др. Составляющей углеродного волокна является полиакрилнитрит, который предварительно обрабатывается высокой температурой (в пределах 3000° — 5000°С) [7, с. 98]. На рис. 2. Представлены варианты усиления конструкций композитными материалами в строительстве.

Рис. 2. Усиление конструкции композитными материалами

Вышеприведенные характеристики и параметры материала, во многом, обуславливают внешнее армирование как наиболее распространенное применение углеродных волокон в строительстве. В этом случае волокно пропитывают двухкомпонентной эпоксидной смолой, которая действует как связующая. Установка материала похожа на процесс поклейки обоев — материал просто приклеивается к поверхности конструкции, которая усиливается [2]. Использование именно эпоксидной смолы, в качестве связующего вещества, обусловлено следующими особенностями материала:

− такая смола имеет высокие адгезивные свойства по отношению к бетонным поверхностям.

− компоненты углеволокна и смолы вступают между собой в химическую реакцию, в результате которой углеводород приобретает жёсткость пластика и становится прочнее стали в 7 раз.

Благодаря всем вышеперечисленным свойствам и параметрам, углеродное волокно уверенно занимает лидирующую позицию среди композитных материалов. Прочность материала на растяжение в четыре раза выше, чем у стали высшего качества, при этом удельный вес весьма невелик: углеволокно на 75 % легче железа и на 30 % легче алюминия. Незначительное расширение материала при нагревании позволяет использовать углеродные волокна в самых различных и агрессивных климатических условиях.

Несмотря на все преимущества, углеволокно, разумеется, имеет и недостатки, которые необходимо учитывать при проведении строительных работ. Список недостатков карбона короткий, но эти недостатки обязательно должны быть учтены при планировании строительства. Как правило, выделяют три основных недостатка:

− углеродное волокно является хорошим отражателем электрических волн;

− материал имеет, сравнительно, высокую стоимость;

− изготовление композита более трудоёмкое, чем производство металла [3, с. 73].

Использование углерода позволяет успешно укреплять конструкции из дерева, кирпича или железобетона. Согласно СНиП и ГОСТ, структура, армированная таким материалом, становится прочнее на 120 % за счет сжатия и дополнительно приобретает прочность на изгиб на 65 %. В дополнение углеродное волокно можно применять для восстановления каменных конструкций, таких как, например, балки и опоры для бетонных мостов. Также, в частном строительстве, укрепление фундамента или стен с помощью углерода обеспечивает здание большим запасом прочности.

Усиление построек с помощью армирования карбоном необходимо в следующих случаях:

− конструкция была повреждена, в результате чего её несущая способность снизилась и стали появляться трещины;

− изменились условия эксплуатации помещения, возросли нагрузки на него;

− постройка здания планируется в сейсмически активной зоне;

− для устранения разрушений бетона и коррозийных процессов в арматуре, если постройка долгое время подвергалась агрессивному воздействию внешней среды [1, с. 116].

Если углеродное волокно было выбрано в качестве одного из компонентов внешней системы армирования на этапе проектирования строительства, в работу следует включить Свод правил 164.1325800.2014. Производя армирование самостоятельно, нужно учитывать, что наклеивание карбона осуществляется в зонах наибольшей нагрузки: как правило, это центральная часть пролета, которая соприкасается с нижней гранью. Для работы с изгибами можно выбрать любой тип материала — лента, сетка или планки [4, с. 65]. В процессе армирования балок может возникнуть необходимость в дальнейшем усилении приопорных зон, которые увеличивают несущую способность всей конструкции при поперечных нагрузках, для этого используют U-образные хомуты из лент или сеток.

Углеродное волокно в строительстве можно использовать для армирования зданий и сооружений из следующих материалов:

− камень. К ним относятся мачты, пилоны, кирпичные дома. Углеродное волокно применимо здесь как в процессе постройки, так и при проведении ремонтных работ;

− железобетон. Здесь углеродное волокно можно использовать для строительства гидротехнических сооружений, мостов и др;

− металл. Такие структуры имеют модуль прочности и упругости вблизи углеродного волокна, но их усиление все еще необходимо, особенно в областях с неустойчивыми грунтами.

Чтобы процесс усиления постройки прошёл максимально эффективно, следует обеспечить ряд условий, таких как отсутствие естественной влаги, надежное сцепление с поверхностью здания и использование материалов, обладающих высоким качеством для обеспечения максимальной эффективности.

Несмотря на растущую популярность использования углеродных волокон, технология их применения остается довольно сложной и трудоемкой. На сегодня углеродное волокно — это довольно дорогой материал, требующий определенных навыков его монтажа и наличия специального оборудования. Можно предположить, что дальнейшее развитие в сфере строительства коснется и ответвления углеродных волокон, что, в свою очередь, позволит совершить технолого-экономический скачок и сделает применение углеволокна в строительстве более легким и дешевым.

- Алимов Л. А. Строительные материалы: Учебник / Л. А. Алимов. — М.: Academia, 2018. — 317 c.

- Барабанщиков Ю. Г. Строительные материалы и изделия: Учебник / Ю. Г. Барабанщиков. — М.: Academia, 2019. — 368 c.

- Барабанщиков Ю. Г. Строительные материалы и изделия: Учебник / Ю. Г. Барабанщиков. — М.: Academia, 2015. — 64 c.

- Волков Г. М. Машиностроительные материалы нового поколения: Учебное пособие / Г. М. Волков. — М.: Инфра-М, 2015. — 320 c.

- Ганиева Т. Ф. Современные дорожно-строительные материалы: Учебное пособие / Т. Ф. Ганиева. — СПб.: Проспект Науки, 2015. — 144 c.

- Лукаш А. А. Новые строительные материалы и изделия из древесины: Монография / А. А. Лукаш, Н. П. Лукутцова. — М.: АСВ, 2015. — 288 c.

Основные термины (генерируются автоматически): углеродное волокно, материал, волокно, строительство, активная зона, несущая способность, окружающая среда, структурная модель, сфера строительства, эпоксидная смола.

Источник: moluch.ru

Заглядывая в будущее: новый строительный материал – углебетон

Композитные материалы давно не удивляют ни строителей, ни заказчиков. Все знают об их уникальных свойствах, способности намного лучше противостоять агрессивным внешним факторам, чем традиционные материалы. Вместе с тем жизнь не стоит на месте, и каждый год в этой сфере появляются новые разработки.

Об одной из них – углебетоне – стоит рассказать подробно. Об идее его создания, свойствах и перспективах внедрения в строительство.

Углеродное волокно

Углеволокно – материал давно известный и очень востребованный в разных сферах промышленного производства. Но довольно дорогой.

Процесс получения графитовых нитей заключается в многоэтапном нагреве полиакрилонитрильных или вискозных волокон в разных средах до стадии обугливания. В результате чего и появляется материал, состоящий из чистого углерода.

Свойства углеволокна

Толщина углеродной нити всего 5-10 мкм, что тоньше человеческого волоса. Состоит она из выстроенных в кристаллическую решетку цепочек атомов углерода.

- Для производства волокон, нити соединяются в жгуты, в которых их может быть до 50000.

- Какие же свойства материала привлекли к нему внимание и позволили использовать при производстве конструкций, работающих в самых сложных условиях эксплуатации?

- В первую очередь это уникальная прочность на разрыв. Она в четыре раза превышает такой же показатель для лучших марок стали.

Это интересно. Чтобы разорвать стержень из углепластика толщиной 5 мм, потребуется усилие в 2500 кг. Тогда как такой же стержень из чугуна разрушится при 150 кг.

При этом плотность углеволокна в четыре раза ниже, чем у той же стали. Соответственно и весит материал вчетверо меньше.

Где применяется углеволокно

Композитные материалы, в которых в качестве армирующего элемента используется углеволокно, применяются в машино- и самолетостроении, производстве спортивного инвентаря, строительстве.

Нас интересует именно строительство, поэтому остановимся на этой области применения:

- Здесь углеродное волокно является основой для армирующих лент, полотен и даже композитной арматуры для бетонных конструкций.

- Ленты и полотна из графитных нитей представляют собой текстильный материал особого плетения, пропитанный смолами;

- Арматура – это стержни из углеродных волокон, пропитанных затвердевшим полимерным связующим.

Для справки. Чтобы обеспечить надежное сцепление с бетоном, на поверхность стержней наносится песчаное покрытие либо формируются выступающие ребра.

Углеволоконная арматура Армирующий каркас из композитных стержней Углеволоконная армирующая сетка Усиление перекрытий с использованием сетки

Углеткань обладает очень высокой прочностью, поэтому с её помощью усиливают новые конструкции, или возвращают утраченные характеристики старым.

Все это пока имеет мало общего с углебетоном. Но именно особые свойства углеродного волокна и натолкнули немецких ученых на мысль о создании нового материала.

Что такое углебетон

Итак, ученые из дрезденского Института монолитного строительства, решили заменить металлическую арматуру в бетоне углеродистым волокном. Вернее, текстильным материалом, полученным из него путем переплетения с получением особой решетчатой структуры.

В результате они получили материал, буквально по всем параметрам превосходящий все известные сегодня виды бетонов. С намного большей прочностью, и меньшей удельной массой.

Внешне материал мало отличается от традиционного бетона Структура углебетона Строительный блок из углебетона

Несмотря на кажущуюся простоту изобретения, ученые-химики работали над ним несколько десятилетий, добиваясь, чтобы углеволоконный текстиль надежно сцеплялся с бетонной смесью. Для этого его обрабатывают специальным покрытием, состав которого пока держится в тайне изготовителем.

Технологии изготовления изделий из углебетона

На данный момент разработано два способа производства углебетонных изделий:

- Набор слоев. Технология заключается в послойной укладке текстильного полотна на бетон с последующей заливкой. То есть, на слой смеси укладывается текстиль, заливается тонким слоем бетона, и так поочередно до получения требуемой толщины.

- Заливка в опалубку. Традиционный способ, при котором в опалубке или форме сначала фиксируется углеволоконная арматура, затем заливается бетонная смесь.

Преимущества материала

При сравнении с железобетоном, углебетон выдает следующие преимущества:

- Он намного легче, что облегчает и ускоряет строительство;

- Углебетон прочнее в несколько раз;

- Он не трескается, а находящаяся внутри арматура не ржавеет, в то время как железобетон со временем начинает разрушаться именно по этой причине.

- Как следствие двух последних пунктов, углебетон гораздо долговечнее и надежнее аналогов с металлическим армированием.

Единственный минус материала – это его высокая стоимость. Однако если учесть, что конструкции из него получаются исключительно прочными, не требующими в течение многих лет ремонта и реконструкции, то этот минус компенсируется долговечностью эксплуатации.

Возможные сферы применения

К настоящему времени, разработчики уже нашли применение для этого уникального материала. В частности, они использовали его для реконструкции старых зданий исторической ценности в двух городах Германии. Без их помощи эти здания пришлось бы снести.

В будущем же планируется использовать углебетон в новом строительстве. Уже проведен эксперимент по возведению четырехметрового павильона из сложных элементов толщиной 4 сантиметра. Из железобетона такое здание построить невозможно, да и нужной прочностью оно отличаться не будет.

Ученые даже сегодня получают запросы из разных стран мира, в которых множество железобетонных строений нуждаются в срочной реконструкции. Они в свою очередь надеются, что уже через десять лет соотношение углебетона и железобетона, используемого в строительстве, составит 1:4.

Штукатур-маляр 4 разряда с высшим образованием. Имеет 13 лет опыта в малярно-отделочных работах. Оказывает консультации в подборе отделочных и строительных материалов.

Источник: otdelka-expert.ru