СТРУКТУРНЫЕ СХЕМЫ СИСТЕМ АВТОМАТИЗАЦИИ

Схемы структурные определяют основные функциональные части изделия, их назначение и взаимосвязи и служат для общего ознакомления с изделием. На структурной схеме раскрывается не принцип работы отдельных функциональных частей изделия, а только взаимодействие между ними. Поэтому составные части изделия изображают упрощенно в виде прямоугольников произвольной формы.

Допускается применять условные графические обозначения .

1. Структура систем управления

При разработке проекта автоматизации в первую очередь необходимо решить, с каких мест те или иные участки объекта будут управляться, где будут размещаться пункты управления, операторские помещения, какова должна быть взаимосвязь между ними, т. е. необходимо решить вопросы выбора структуры управления. Под структурой управления понимается совокупность частей автоматической системы, на которые она может быть разделена по определенному признаку, а также пути передачи воздействий между ними. Графическое изображение структуры управления называется структурной схемой. Хотя исходные данные для выбора структуры управления и ее иерархии с той или иной степенью детализации оговариваются заказчиком при выдаче задания на проектирование, полная структура управления должна разрабатываться проектной организацией.

ТИПЫ ОРГАНИЗАЦИОННЫХ СТРУКТУР

Выбор структуры управления объектом автоматизации оказывает существенное влияние на эффективность его работы, снижение относительной стоимости системы управления, ее надежности, ремонтоспособности и т.д.

В самом общем виде структурная схема системы автоматизации представлена на рис. 8.1. Система автоматизации состоит из объекта автоматизации и системы управления этим объектом. Благодаря определенному взаимодействию между объектом автоматизации и системой управления система автоматизации в целом обеспечивает требуемый результат функционирования объекта, характеризующийся параметрами х1, х2, . хn.

Рис. 8.1. Структурная схема системы автоматизации

К этим параметрам можно отнести, например, величины, характеризующие целесообразный конечный продукт технологического процесса, отдельные параметры, определяющие ход технологического процесса, его экономичность, обеспечение безаварийного режима и т.д.

Кроме этих основных параметров, работа комплексного объекта автоматизации характеризуется рядом вспомогательных параметров y1, y2. yi, которые также должны контролироваться и регулироваться (например, поддерживаться постоянными). К такого рода параметрам можно отнести, например, величины, характеризующие работу установок подготовки технологического пара, насосных станций оборотного водоснабжения и т. д.

От этих установок требуется только подача на вход технологической установки сырья и энергоносителей с заданными параметрами. При этом необходимая дозировка подачи сырья и энергоносителей осуществляется средствами управления, относящимися к технологической установке.

Опоры, зажимы и установочные устройства. Обозначение в технологической документации

В процессе работы на объект поступают возмущающие воздействия f1, f2. fi, вызывающие отклонения параметров x1, х2, . хn от их требуемых значений. Информация о текущих значениях x1, х2. хn, у1, у2, . yi поступает в систему управления и сравнивается с предписанными им значениями g1, g2. gk, в результате чего система управления вырабатывает управляющие воздействия E1, E2,…, Em для компенсации отклонений выходных параметров.

Таким образом, объект автоматизации в общем случае состоит из нескольких в большей или меньшей степени связанных друг с другом участков управления. Участки управления физически могут представляться в виде

отдельных установок, агрегатов и т. д. или в виде локальных каналов управления отдельными параметрами одних и тех же установок, агрегатов и т. д.

В свою очередь, система управления в зависимости от важности регулируемых параметров, круга работников эксплуатационного персонала, которым необходимо знать их значения для осуществления оптимального управления объектом, в общем случае должна обеспечивать разные уровни управления объектом автоматизации, т. е. должна состоять из нескольких пунктов управления, в той или иной степени взаимосвязанных друг с другом.

С учетом изложенного структуры управления объектом автоматизации могут быть в частных случаях одноуровневыми централизованными, одноуровневыми децентрализованными и многоуровневыми. Одноуровневые системы управления, в которых управление объектом осуществляется с одного пункта управления, называются централизованными. Одноуровневые системы, в которых отдельные части сложного объекта управляются из самостоятельных пунктов управления, называются децентрализованными.

Структурные схемы одноуровневых централизованных и децентрализованных систем приведены на рис.8.2, на котором стрелками показаны только основные потоки передачи информации от объекта управления к системе управления и управляющие воздействия системы на объект управления. На рис.8.2 отдельные части сложного объекта управления, управляемые соответственно с пунктов ПУ1 — ПУ3, разделены штриховыми линиями.

Одноуровневые централизованные системы применяются в основном для управления относительно несложными объектами или объектами, расположенными на небольшой территории. Большинство промышленных объектов в настоящее время представляет собой сложные комплексы, отдельные части которых расположены на значительном расстоянии друг от друга.

Рис. 8.2. Примеры одноуровневых систем управления

Рис. 8.3. Пример трехуровневой системы управления:

I — III — уровни управления

Кроме основных технологических установок, объекты имеют большое число вспомогательных установок-подобъектов (промышленные котельные, компрессорные, насосные станции оборотного водоснабжения, котлы-утилизаторы, очистные сооружения и т.п.), которые необходимы для обеспечения технологических установок всеми видами энергии, а также для утилизации и нейтрализации остаточных продуктов технологического процесса.

Если управление такого комплексного объекта построить по одноуровневой централизованной системе, то намного усложнятся коммуникации системы управления, резко возрастут затраты на ее сооружения и эксплуатацию, центральный пункт управления получится громоздким. Переработка информации, большая часть которой является ненужной для непосредственного ведения технологического процесса, представляет большие затруднения. Удаленность пункта управления от того или иного вспомогательного подобъекта затрудняет принятие оперативных мер по устранению тех или иных неполадок. В этом случае более приемлемой становится одноуровневая децентрализованная система управления.

Однако с помощью одноуровневых систем не всегда представляется возможным оптимально решить вопросы управления технологическими процессами. Это в первую очередь относится к сложным технологическим процессам. Тогда целесообразно переходить к многоуровневым системам управления.

В качестве примера на рис.8.3 представлена трехуровневая система управления сложным объектом с разветвленными технологическими связями между установками. Отдельные технологические установки управляются децентрализованно с пунктов управления 1 — 7. Это первый уровень управления. С пунктов 1 — 7 соответственно управляются объекты, имеющие существенную технологическую взаимосвязь. В связи с этим наиболее ответственные регулируемые параметры установок передаются на пункты управления 8 — 10 второго уровня управления. Основные параметры, определяющие технологический процесс объекта в целом, могут управляться и контролироваться с пункта управления 11 третьего уровня.

Для первого уровня при проектировании целесообразно предусматривать три режима управления:

- командами, поступающими от уровня более высокого ранга;

- командами, формирующимися непосредственно на первом уровне;

- командами, поступающими как с уровня более высокого ранга, так и формирующимися непосредственно на первом уровне.

Для уровня второго ранга и выше возможны четыре режима работы:

- аппаратура данного i-го ранга принимает и реализует в управляющие воздействия команды (i + 1)-го ранга;

- команды формируются непосредственно на аппаратуре i-го ранга;

- все функции управления с i-го ранга передаются на аппаратуру (i — 1)-го ранга;

- часть команд на аппаратуру i-го ранга поступает с (i + 1)-го ранга, часть команд формируется на i-м ранге, часть функций управления передана на аппаратуру (i- 1)-го ранга.

Аппаратура i-го ранга соответственно должна иметь переключатели режимов на три положения с четкой сигнализацией положений.

Перевод аппаратуры с режима 1 на режим 2 осуществляется по команде или с разрешения оператора системы вышестоящего ранга.

Передача функций управления тем или иным параметром на нижестоящий ранг осуществляется только после приема команды о передаче и подтверждения оператора системы нижестоящего ранга о готовности к принятию на себя тех или иных функций управления (формирования команд).

Многоуровневая структура системы управления обеспечивает ее надежность, оперативность, ремонтопригодность. При этом легко решается оптимальный уровень централизации управления с минимальным количеством средств технологического контроля, управления и линий связи между ними.

АСУ ТП классифицируются на уровни классов 1, 2 и 3. К классу 1 (АСУ ТП нижнего уровня) относятся АСУ ТП, управляющие агрегатами, установками, участками производства, не имеющие в своем составе других АСУ ТП. К классу 2 (АСУ ТП верхнего уровня) относятся АСУ ТП, управляющие группами установок, цехами, производствами, в которых отдельные агрегаты (установки) имеют свои локальные системы управления, не оснащенные АСУ ТП класса 1. К классу 3 (АСУ ТП многоуровневые) относятся АСУ ТП, объединяющие в своем составе АСУ ТП классов 1, 2 и реализующие согласованное управление отдельными технологическими установками или их совокупностью (цехом, производством).

Построение систем автоматизации по уровням управления определяется как требованиями снижения трудозатрат на их реализацию, так и целями (критериями) управления технологическими объектами.

Система автоматизации структурно может быть представлена по-разному.

В общем случае любая система может быть представлена конструктивной, функциональной или алгоритмической структурой. В конструктивной структуре системы каждая ее часть представляет собой самостоятельное конструктивное целое. Примерами изображения конструктивных структурных схем системы автоматизации могут служить рис.8.1 — 8.3.

В функциональной структуре каждая часть предназначена для выполнения определенной функции, в алгоритмической — для выполнения определенного алгоритма преобразования входной величины, являющегося частью алгоритма функционирования системы в целом.

В проектах автоматизации изображают конструктивные структурные схемы с элементами функциональных признаков.

Полные сведения о функциональной структуре с указанием локальных контуров регулирования, каналов управления и технологического контроля приводятся в функциональных схемах.

Алгоритмические структурные схемы по контурам регулирования крайне необходимы при производстве наладочных работ систем автоматизации.

2. Выполнение структурных схем автоматизации (схем функциональной структуры)

Структурные схемы автоматизации в проектах автоматизации рекомендуется разрабатывать в соответствии с ГОСТ 24.302-80. Система технической документации на АСУ. Общие требования к выполнению схем (п. 2.1, 2.2, 2.6).

Графическое построение схемы должно давать наиболее наглядное представление о последовательности взаимодействия функциональных частей в изделии. На линиях взаимодействия рекомендуется стрелками (по ГОСТ 2.721-74 ) обозначать направления хода процессов, происходящих в изделии.

На структурной схеме отображаются в общем виде основные решения проекта по функциональной, организационной и технической структурам автоматизированной системы управления технологическими процессами (АСУ ТП) с соблюдением иерархии системы и взаимосвязей между пунктами контроля и управления, оперативным персоналом и технологическим объектом управления. Принятые при выполнении структурной схемы принципы организации оперативного управления технологическим объектом, состав и обозначения отдельных элементов структурной схемы должны сохраняться во всех проектных документах на АСУ ТП, в которых они конкретизируются и детализируются в функциональных схемах автоматизации, структурной схеме комплекса технических средств (КТС) системы, принципиальных схемах контроля и управления, а также в проектных документах, касающихся организации оперативной связи и организационного обеспечения АСУ ТП.

Исходными материалами для разработки структурных схем являются:

- задание на проектирование АСУ ТП;

- принципиальные технологические схемы основного и вспомогательного производств технологического объекта;

- задание на проектирование оперативной связи подразделений автоматизируемого технологического объекта;

- генплан и титульный список технологического объекта.

Структурная схема разрабатывается на стадиях «проект» и «рабочий проект». На стадии «рабочая документация» при двух — стадийном проектировании структурная схема разрабатывается только в случае изменений технологической части проекта или решений по АСУ ТП, принятых при утверждении проекта автоматизации.

В качестве примера на рис. 8.4 приведена структурная схема управления сернокислотным производством.

На структурной схеме показывают:

- технологические подразделения автоматизируемого объекта (отделения, участки, цехи, производства);

- пункты контроля и управления (местные щиты, операторские и диспетчерские пункты и т.п.), в том числе не входящие в состав разрабатываемого проекта, но имеющие связь с проектируемыми системами контроля и управления;

- технологический (эксплуатационный) персонал и специализированные службы, обеспечивающие оперативное управление и нормальное функционирование технологического объекта;

- основные функции и технические средства (устройства), обеспечивающие их реализацию в каждом пункте контроля и управления;

- взаимосвязь подразделений технологического объекта, пунктов контроля и управления и технологического персонала между собой и с вышестоящей системой управления (АСУ).

Рис. 8.4. Фрагмент структурной схемы управления и контроля сернокислотным производством:1-линия связи с цеховой химической лабораторией; 2 — линия связи с пунктами контроля и управления кислотным участком; 3 — линия связи с пунктом контроля и управления III и IV технологическими линиями

Функция АСУ ТП и их условные обозначения на рис. 8.4

Таблица 8.1

Элементы структурной схемы изображаются, как правило, в виде прямоугольников. Отдельные функциональные службы [отдел главного энергетика (ОГЭ), отдел главного механика (ОГМ), отдел технического контроля (ОТК) и т.п.] и должностные лица (директор, главный инженер, начальник цеха, начальник смены, мастер и т. п. ) допускается изображать на структурной схеме в виде кружков.

Внутри прямоугольников, изображающих участки (подразделения) автоматизируемого объекта, раскрывается их производственная структура. При этом выделяются цехи, участки, технологические линии либо группы агрегатов для выполнения законченного этапа технологического процесса, которые являются существенными для раскрытия в документах проекта всех взаимосвязей между управляемой (технологическим объектом управления) и управляющей системами.

На схеме функции АСУ ТП могут указываться в виде условных обозначений, расшифровка которых дается в таблице на поле чертежа (табл.8.1).

Наименование элементов производственной структуры должны соответствовать технологической части проекта и наименованиям, используемым при выполнении других документов проекта АСУ ТП.

Взаимосвязь между пунктами контроля и управления, технологическим персоналом и объектом управления изображается на схеме сплошными линиями. Слияние и разветвление линий показываются на чертеже линиями с изломом (рис.8.4).

При наличии аналогичных технологических объектов (цехов, отделений, участков и т. д.) допускается раскрывать на схеме структуру управления только для одного объекта. Об этом на схеме даются необходимые пояснения.

Из структурной схемы на рис.8.4 следует, что система управления основными технологическими процессами сернокислотного производства четырехуровневая:

- первый уровень — местное управление агрегатами осуществляемое аппаратчиками с рабочих постов;

- второй уровень — централизованное управление несколькими агрегатами, входящими в тот или иной технологический участок, осуществляемое старшим аппаратчиком;

- третий уровень — централизованное управление несколькими участками, входящими в I и II (или III и IV) технологические линии сернокислотного производства;

- четвертый уровень — управление с диспетчерского пункта всеми технологическими линиями сернокислотного производства, осуществляемое диспетчером.

Структурные схемы выполняются, как правило, на одном листе. Таблица с условными обозначениями (табл.8.1) располагается на поле чертежа схемы над основной надписью. Таблица заполняется сверху вниз. При большом числе условных обозначений продолжение таблицы помещают слева от основной надписи с тем же порядком заполнения. Основную надпись и дополнительные графы к ней выполняют согласно ГОСТ 21.103-78 .

Толщину линий на схеме выбирают в соответствии с ГОСТ 2.303-68 . Рекомендуется использовать для условных изображений линии толщиной 0, 5 мм; для линий связи — 1 мм; для остальных линий — 0, 2 — 0, 3 мм.

Размеры всех условных изображений не регламентируются и выбираются по усмотрению исполнителя с соблюдением одинаковых размеров для однотипных изображений.

В настоящее время для технологического контроля и автоматического управления широкое применение находят агрегатированные системы средств телемеханики, комплексы технических средств локальных измерительных и управляющих систем, агрегатированные системы контроля и регулирования, электрические централизованные и др.

Агрегатированные комплексы выполняются, как правило, на элементах микроэлектронной техники, имеют развитую и гибкую систему связей между входящими в нее устройствами, а также с объектом управления и обслуживающим персоналом, обеспечивающую достаточно широкие возможности их использования в различных вариантах компоновки и режимах работы.

Персональные ЭВМ и сети ПЭВМ находят широкое применение для компоновки различных структур АСУ ТП в энергетической, химической, нефтехимической, нефтеперерабатывающей, газовой, металлургической, металлообрабатывающей, горнорудной, приборостроительной, целлюлозно-бумажной и других отраслях промышленности.

Они позволяют реализовать следующие информационно-вычислительные функции АСУ ТП:

- сбор, первичную обработку и хранение информации;

- косвенные измерения параметров процесса и состояния технологического оборудования;

- сигнализацию состояния параметров технологического процесса и оборудования;

- расчет технико-экономических и эксплуатационных показателей технологического процесса и технологического оборудования;

- подготовку информации для вышестоящих и смежных систем и уровней управления;

- регистрацию параметров технологического процесса, состояний оборудования и результатов расчета;

- контроль и регистрацию отклонений параметров процесса и состояния оборудования от заданных;

- анализ срабатывания блокировок и защит технологического оборудования;

- диагностику и прогнозирование хода технологического процесса и состояния технологического оборудования;

- оперативное отображение информации и рекомендаций ведения технологического процесса и управления технологическим оборудованием;

- выполнение процедур автоматического обмена информацией с вышестоящими и смежными системами управления.

На базе промышленных УЭВМ реализуются управляющие вычислительные комплексы (УВК), выполняющие различные функции, в том числе:

- регулирование отдельных параметров технологического процесса;

- однотактное логическое управление;

- каскадное регулирование;

- многосвязанное регулирование;

- программные и логические операции дискретного управления процессом и оборудованием;

- оптимальное управление установившимся режимом технологического процесса и работы оборудования;

- оптимальное управление переходным процессом;

- оптимальное управление технологическим объектом в целом.

В проекте автоматизации необходимо произвести выбор и компоновку агрегатированных комплексов технических средств и средств автоматизации, т.е. на базе типовых технических средств разработать структурную схему технологического контроля и управления определенными параметрами данного объекта автоматизации.

На структурной схеме агрегатированные и модульные элементы комплекса технических средств и средств автоматизации изображают в виде прямоугольников с указанием в них условных обозначений. Расшифровка этих обозначений с указанием их функций производится в таблице, помещенной на чертеже схемы. Связь между элементами схемы изображается линиями со стрелками, показывающими направление прохождения сигналов.

В качестве примера на рис.8.5 приведена упрощенная структурная схема технического обеспечения АСУ ТП доменной печи № 9 Криворожского металлургического завода, построенная с использованием средств УВК. Доменная печь имеет конвейерную систему подачи материалов на колошник. Сбор информации о работе доменной печи, конвейерной системы, шихтоподачи и других систем осуществляется датчиками уровня ДУ в шихтовых и датчиками вида материала ДВМ в промежуточных бункерах, сигнализаторами С наличия и вида материалов на конвейерах переполнения течек и промежуточных воронок, датчиками давления и перепада давления ДДПД в отдельных полостях загрузочного устройства, датчиками угла поворота ДУП лотка загрузочного устройства, датчиками температуры ДТ, датчиками расхода ДР и т. п.

Обработка и предоставление информации, стабилизация или изменение по заданной программе технологических параметров, ввод информации в УВМ и вывод рекомендаций по управлению ходом доменной печи и другие операции осуществляются с помощью технических средств централизованного контроля и управления работой доменной печи.

При разработке проектов автоматизации сложных технологических процессов с использованием агрегатированных комплексов вычислительной техники, требующих предварительного проведения научно-исследовательских экспериментальных работ в условиях действующего оборудования в период освоения проектных мощностей, следует предусматривать поэтапное выполнение монтажных работ и включение УВК в работу.

В общем случае можно рекомендовать следующее поэтапное включение УВК в работу:

1) пуск объекта с технологическим контролем и автоматическим управлением от локальных систем регулирования; в этот период уточняются динамические и статические характеристики объекта, устраняются ошибки монтажа и проекта, возможные дефекты технологического оборудования, стабилизируется технологический процесс и т. п.; отрабатываются программы и алгоритмы на УВМ без их подключения к действующему технологическому оборудованию;

2) подключение УВМ к действующему технологическому оборудованию и включение ее в режим «советчика» с выдачей эксплуатационному персоналу рекомендаций по управлению ходом доменной печи;

3) включение УВМ в режим автоматического управления объектом через системы локального регулирования.

При необходимости в проектах автоматизации приводятся структурные схемы отдельных комплексов технических средств и средств автоматизации.

Рис. 8.5. Упрощенная структурная схема АСУ ТП доменной печи № 9 Криворожского металлургического завода

ДНМ — датчики наличия материалов; ДУ — датчики уровня; ДВ — датчики массы; АШиК — анализаторы шихты и кокса; ВК — влагомер кокса; ДВМ — датчики вида материалов; ДРЛК — датчики разрыва лент конвейеров; ПВМБ — питатели для выдачи материалов из бункеров; ИМ — исполнительные механизмы; ДТ — датчики температуры; ДДПД — датчики давления или перепада давлений; ДР — датчики расхода; ДВл — датчики влажности; АДиГ — анализаторы дутья и газа; ДУП- датчики угла поворота; ТК — телекамеры; СТ — сигнальное табло; ВП — вторичные приборы; МС — мнемосхемы; КУ — ключи управления; РЗВД — ручные задатчики массы дозы; ЛСДМ — локальные системы дозирования материалов; ЛСР — локальные системы регулирования; БЦИЧ — блок цифровой индикации с частотными вводами; РДЗ — ручные дистанционные задатчики; ЦИ — цифровые индикаторы; ИПМ-индикаторы положения механизмов; ТВ — телевизоры; ЭВМ ШП — электронная вычислительная машина шихтоподачи (управляющая взвешиванием материалов и производительностью тракта ШП); ЦВУ СЦК — цифровое вычислительное устройство системы централизованного контроля (осуществляющее сбор и обработку первичной информации, расчет комплексных и удельных показателей работы печи, автоматическое заполнение отчетных документов); БЦР — блок цифровой регистрации; БЦИД- блок цифровой индикации с дискретными вводами; ЭВМ УХДП — электронная вычислительная машина, управляющая тепловым состоянием и ходом печи; ИТ — информационные табло; I — первый этап внедрения (пусковой комплекс); II и III-соответственно второй и третий этапы внедрения.

Источник: ani-studio.narod.ru

Анализ современных организационно-технологических решений, применяемых при возведении подземной части объектов высотного строительства

Объекты высотного строительства (отдельные высотные здания или комплексы) представляют собой заметные градостроительные элементы, предназначенные для обеспечения жилой, общественной, производственной (деловой) функций городской среды современного мегаполиса.

Основной особенностью архитектурно-строительного и организационно-технологического проектирования и возведения объектов высотного строительства является необходимость формирования композиционных (функционально-технологических) решений с учетом градостроительных, природно-климатических и грунтогеологических условий района расположения [1,2].

На Рисунке 1 представлен пример проектных решений объекта высотного строительства [3].

Рис. 1. Проектные решения высотного строительного объекта Velo Towers. Seoul, South Korea. Надземная и подземная часть (а — общий вид (главный фасад) Рис. 1. Проектные решения высотного строительного объекта Velo Towers.

Seoul, South Korea. Надземная и подземная часть. б) поперечный разрез (включая подземную часть)

Конструктивное решение многоэтажной подземной части высотного здания

Подземная часть объектов высотного строительства представляет собой многоэтажный строительный объём предназначенный для организации транспортной функциональной зоны (многоэтажной парковки для автомобильного транспорта), участков размещения оборудования и систем обеспечения жизнедеятельности, инженерных сетей и состоит в строительном и конструктивном отношении из большого количества разнообразных элементов [3,4].

Возведение подземной части высотных зданий (грунтовых оснований, фундаментов, конструктивных элементов подземных этажей и ограждающей части, защищающей внутреннее подземное пространство от воздействия грунтов и грунтовых вод, инженерные сооружения) является сложным комплексным строительным процессом. В ходе строительства применяются такие организационно-технологические решения, средства механизации, которые практически не используются при последующем возведении надземной части высотных зданий (комплексов).

Методы реализации организационно-технологических решений объектов высотного строительства

Строительная система подземной части высотного строительного объекта (см. Рисунок 1) включает следующие структурные элементы комплексного строительного процесса:

«возведение земляного сооружения (в формате котлована заглубленного типа, устраиваемого открытым способом) → устройство закрепления вертикальных откосов котлована (или устройство естественных откосов) → возведение плитного фунда-мента (заглубленного типа) → возведение многоэтажной подземной части, состоящей из системы несущих и ограждающих конструктивных элементов».

На Рисунке 2 представлена схема организационно-технологической последовательности комплексного процесса возведения высотного объекта с применением «открытого способа» устройства подземной части.

Рис. 2. Структурная схема строительной системы высотного объекта при открытом способе (методе) возведения подземной части

Рассматриваемый формат процесса (см. Рисунок 2) является наиболее простым способом организации строительной системы: структурные элементы, один за другим, соединяются в заданной технологической последовательности.

Монтажный горизонт начального этапа возведения конструктивных элементов многоэтажной подземной части устанавливается на отметке поверхности плитного (плитно-фундаментного) фундамента. Развитие комплексного процесса (включающего опалубочные, арматурные и бетонные работы) осуществляется по классической монтажной схеме «снизу → вверх», вплоть до монтажного горизонта, соответствующего высоте расположения планировочной отметки.

Альтернативным вариантом рассматриваемому способу возведения подземной части является способ «сверху-вниз» («up-down» method). Основная особенность рассматриваемого способа состоит в отсутствии возможности устройства естественных откосов при возведении земляного сооружения (котлована заглубленного типа), а также применение специальной технологии разработки грунта в выемке, практически полностью исключающей возможное воздействие на соседние (близкорасположенные) фундаменты зданий и сооружений [5,6].

Суть метода заключается в первоначальном возведении защитного устройства над пятном контура котлована (в границах закрепления вертикальных откосов возводимого земляного сооружения) в формате конструктивного решения междуэтажного перекрытия (верхнего этажа многоэтажной подземной части). Устройство подземной части высотного здания с применением защитного устройства производится в двух основных форматах [7]:

- закрытым способом: возводимое земляное сооружение и конструктивные элементы многоэтажной подземной части полностью перекрыты (в пределах пятна застройки, за исключением технологических проёмов) плитой перекрытия верхнего этажа;

- полузакрытым способом: возводимое земляное сооружение и конструктивные элементы многоэтажной подземной части характеризуется наличием открытого пространства в центральной части.

На Рисунке 4 представлены обобщённые схемы организационно-технологической последовательности устройства и направление развития соответствующего комплексного строительного процесса устройства многоэтажной подземной части объекта высотного строительства с применением закрытого и полузакрытого способов [7,8].

Рис.4а. Развитие строительного процесса устройства подземной части высотного объекта закрытым способом 1 – закрепление вертикальных откосов котлована; 2 – вертикальные несущие элементы; 3 – защитное устройство (плита перекрытия верхнего этажа многоэтажной подземной части); 4 – междуэтажные перекрытия; 5 – плитный фундамент; 6 – элементы ядра жесткости конструктивной системы. Рис.4б. Развитие строительного процесса устройства подземной части высотного объекта полузакрытым способом 1 – закрепление вертикальных откосов котлована; 2 – вертикальные несущие элементы; 3 – защитное устройство (плита перекрытия верхнего этажа многоэтажной подземной части); 4 – междуэтажные перекрытия; 5 – плитный фундамент; 6 – элементы ядра жесткости конструктивной системы.

Возведенное защитное устройство в формате монолитной железобетонной плиты может быть использовано в качестве: монтажного горизонта и производства строительных работ по возведению наземной части (и параллельным продолжением работ по устройству подземной части) высотного здания; площадки для размещения строительных машин и механизмов; стендов и полигонов, необходимых для изготовления конструкций; приобъектного склада для временного размещения материалов и конструкций.

На Рисунке 5 представлена схема организационно-технологической последовательности комплексного процесса возведения высотного объекта с применением «закрытого (полузакрытого) способа» устройства подземной части.

Рис. 5. Структурная схема строительной системы высотного объекта при закрытом (полузакрытом) способе (методе) возведения подземной части

Рассматриваемый формат процесса (см. Рисунок 5) характеризуется возможностью применения последовательного, параллельного или комбинированного метода формирования организационно-технологической последовательности производства строительных работ и процессов.

Эффективность организационно-технологической последовательности возведения подземной части объекта высотного строительства может быть оценена по каждому из трех альтернативных вариантов:

- Вариант 1: Возведение подземной части закрытым способом;

- Вариант 2: Возведение подземной части открытым способом;

- Вариант 3: Возведение подземной части полузакрытым способом.

Каждый из рассматриваемых вариантов предусматривает:

- возведение земляного сооружения в формате заглубленного котлована (внутреннее пространство которого используется для размещения несущих и ограждающих строительных конструкций);

- подготовку естественного основания;

- возведение плитного фундамента;

- несущих и ограждающих конструкций подземной части.

В Таблицах 1÷3 приведены результаты оценки эффективности организационно-технологических решений по принятым вариантам сравнения.

Таблица 1. Сравнение показателей эффективности организационно-технологических решений Таблица 2. Сравнение показателей эффективности возведения Таблица 3. Результаты расчётов вариантов возведения

Из приведенных результатов следует, что вариант строительства с применением защитного устройства над котлованом (закрытым способом, вариант 1) является наиболее рациональным способом возведения подземной части объекта высотного строительства.

Литература

1.МГСН 1.04-2005. Временные нормы и правила проектирования планировки и застройки участков территорий застройки высотных зданий-комплексов, высотных градостроительных комплексов в городе Москве. − М.: Правительство Москвы. 2005. − 34 с.

2. Маклакова Т.Г. Высотные здания. Градостроительные и архитектурно-конструктивные проблемы проектирования. − М.: Ассоциация строительных вузов. 2006. − 160 с.

3. Velo Towers. Seoul, South Korea. [электронный ресурс]. ― http://www.asymptote.net/velo-towers-slideshow (дата обращения: 01.04.2021).

4. Граник Ю. Г., Магай И. А. Обзор зарубежного строительного опыта по высотному домостроению // Уникальные и специальные технологии в строительстве. 2004. № 1. − С.20−31.

5. МДС 50-1.2007. Проектирование и устройство оснований, фундаментов и подземных частей многофункциональных высотных зданий и зданий-комплексов. ― М.: ФГУП НИЦ «Строительство». 2007.– 15 с.

6. Левченко А. Н. Обоснование методологии и разработка инновационных технических решений освоения подземного пространства мегаполисов: диссертация на соискание учёной степени доктора технических наук: 25.00.22 / Левченко Александр Николаевич. – М.: 2009. – 318 с.

7. Шулятьев О.А. Основания и фундаменты высотных зданий. – М.: Ассоциация строительных вузов. 2016. – 392 с.

8. Пономарев А.Б., Винников Ю.Л. Подземное строительство. – Пермь: Издательство Пермского национального исследовательского политехнического университета. 2014. – 262 с.

Источник: dwgformat.ru

Производственная структура предприятия и пути ее совершенствования. Пример

Предприятие состоит из нескольких звеньев, которыми являются отделы, цеха, участки, лаборатории, иные подразделения. Все эти звенья взаимосвязаны между собой, «работают» на производство, и в совокупности представляют собой единый хозяйствующий объект. В этом случае говорят о структуре предприятия, т. е. о его внутреннем устройстве и организации.

Производственная структура – часть общей структуры, состоящая только из тех взаимосвязанных подразделений (элементов), которые участвуют в процессе производства. Таковыми являются, к примеру:

- крупные подразделения: цехи, хозяйства, пр-ва;

- небольшие: рабочие места, участки.

Важно! Формирование произв. структуры базируется на разделении труда, в основе которого лежит произв. кооперация и специализация.

Ключевые требования к эффективной производственной структуре

Конкурентоспособность предприятия, устойчивость его финансового положения, напрямую зависит от производственной структуры. В этой связи важно, чтобы она:

- была простой, но при этом включала нужное количество востребованных подразделений;

- не дублировала никакие произв. звенья;

- отвечала особенностям произв. процесса, предусматривала целесообразное месторасположение подразделений на территории предприятия;

- обуславливала константность специализации, кооперации подразделений;

- при необходимости могла оперативно перестраиваться, подстраиваясь под меняющуюся конъюнктуру рынка.

Это минимум элементарных требований, без соблюдения которых невозможно сформировать эффективную произв. структуру.

Оценка стоимости бизнеса |

Финансовый анализ по МСФО |

Финансовый анализ по РСБУ |

Расчет NPV, IRR в Excel |

Оценка акций и облигаций |

Основные факторы, влияющие на производственную структуру

- специфика произв. процесса (степень сложности изготовления продукции, применяемые технологии и оборудование);

- масштаб (кол-во рабочих мест, оборот, величина основного капитала, исходные ресурсы, траты на зарплату);

- объемы и трудоемкость производимой продукции как результат деятельности предприятия.

В центре внимания – произв. процесс. Чем он сложнее, тем значительнее произв. структура предприятия.

Формы организации производства

Продуктивную работу предприятия обеспечивает правильная организация пр-ва. Эта деятельность осуществляется на всех уровнях управления согласно той либо иной ее форме, соответствующей конкретному пр-ву.

Временная структура организации производства

По данному виду структуры выделяют формы организации со следующими передачами предметов труда в рамках пр-ва:

- Последовательной. Обрабатываемые детали движутся по всем участкам производства произвольными партиями. Продолжительность цикла увеличивается, оборудование задействуется в полную силу, что позволяет снизить траты на закупку нового.

- Параллельной. Изделия перемещаются с одной операции на другую поштучно, вне зависимости от партии. Число деталей в обработке, как и потребность в складских площадях, при этом уменьшается. Но различная продолжительность операций нередко приводят к простою оборудования.

- Параллельно-последовательной. Занимает срединное место между первыми двумя передачами предметов труда. Изделия поступают транспортными партиями, что сопровождается беспрерывной работой рабочей силы и оборудования.

Пространственная структура производственного процесса

Отличается, прежде всего:

- численностью оборудования, размещенного на площадке;

- его местоположением по отношению к направлению движения предметов труда.

Пространственная структура может иметь варианты, а в комбинации с временной обуславливает разные формы организации пр-ва.

Интегрированная форма организации производства

Это объединение основных и «подсобных» операций в один интегрированный произв. процесс с ячеистой (линейной) структурой при соответствующей передаче предметов труда. К сведению:

- для линейной пространственной стр-ры характерно: месторасположение оборудования по ходу процесса и последовательная передача деталей (партиями);

- при цеховой стр-ре поступившая на участок партия отправляется на свободное рабочее место, а оборудование располагается параллельно всему потоку;

- ячеистая объединяет свойства первых двух стр-р.

Точечная форма организации производства

Вся работа ведется на одном рабочем месте. Допускается изменение конструкций изделий, порядка их обрабатывания. Очевидные плюсы точечной формы:

- уменьшение трат при перемене месторасположения оборудования;

- возрастание гибкости производственной системы.

Благодаря этой форме можно изготовить изделия в нужном количестве и разной номенклатуры.

Прямоточная форма организации производства

Ее применение позволяет сжать цикл, снизить объем незавершенного производства. Отличительные признаки:

- линейная стр-ра;

- поштучная передача предметов труда.

Рабочая сила в силу наибольшей специализации используется гораздо продуктивнее.

Предметная форма организации производства

Предполагает прямоточность, уменьшает производственный цикл. На участке размещают все оборудование, требуемое для работы во время всего технологического процесса. Для предметной формы характерна:

- ячеистая стр-ра;

- последовательная (параллельно-последовательная) передача предметов труда.

При замыкании технол. цикла обработки на участке его именуют предметно-замкнутым.

Технологическая форма организации производства

Чаще всего встречается на машиностроительных заводах. При малосерийном производстве подходит более всего, поскольку:

- задействует оборудование полностью, с максимальной нагрузкой;

- адаптирована под постоянные изменения, присущие технологическому процессу.

Ей свойственна цеховая ст-ра, а также последовательная передача предметов труда. Из-за потери времени технологическая форма приводит к росту незавершенного пр-ва, излишнему переходному складированию.

Блочно-модульная форма организации производства

Производство базируется на коллективной (совместной) форме организация труда. В основе – самоуправление и общая ответственность за проделанную работу. Данная форма предполагает:

- сосредоточение на участке всего имеющегося оборудования, которое требуется для беспрерывного пр-ва конкретных изделий номенклатуры;

- формирование группы основного производственного персонала на выпуске финальной продукции с учетом взаимозаменяемости, наделение их полномочиями по планированию, управлению на данном участке.

Переход к этой форме организации осуществляется на основании произв. целесообразности.

Элементы производственной структуры

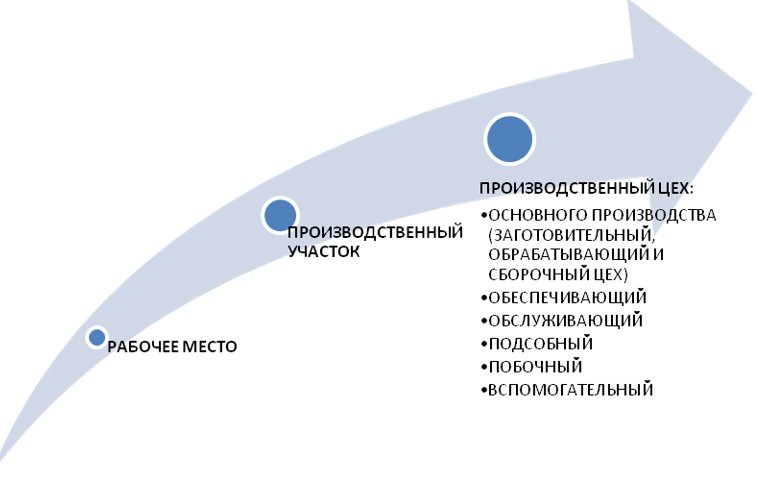

Исходным элементом является рабочее место. За ним следует участок и цех.

Рабочее место

Это определенная часть цеха, где:

- размещено основное, наиболее значимое оборудование;

- имеются подсобные устройства, соответствующие предметы труда;

- реализуется часть процесса.

Рабочее место бывает:

- простым (с одним работником и оборудованием);

- многостаночным (один человек работает на разном оборудовании);

- комплексным (работает бригада на одном агрегате).

Рабочие места делят также на подвижные и стационарные, специализированные и универсальные.

Производственные участки

Рабочие места объединяют в участки, где выполняют одинаковые (различные) операции по изготовлению продукции. Участки формируются по двум принципам:

- Технологическому. Устанавливают однотипное оборудование для выполнения одного вида операций. Например, несколько токарных станков.

- Предметно-замкнутому (поточные линии). Устанавливают разное оборудование для рабочего персонала по разным специальностям.

Производственные цеха

Производственные участки объединяют в цеха, которыми руководят начальники цехов. В зависимости от типа производственного процесса цеха систематизируют по шести категориям.

Пример структуры производственного цеха

Типичный состав основного цеха среднего предприятия может включать подразделения (цеха):

- Заготовительный (литейный, кузнечный, штамповочный).

- Обрабатывающий (механо-сборочный, термический, покрытий).

- Сборно-испытательный (окончательная сборка, проведение испытаний).

Типы производственной структуры основных цехов

Данная систематизация структуры цехов базируется на специализации. Различают 3 типа основных цехов:

- Технологический. Цех (например, сборочный, литейный) предназначен для выполнения конкретных тождественных процессов.

- Предметный. Изготавливается один вид изделия либо его часть. Если результат такой работы – готовая продукция, то тип цеха будет иметь иное название – предметно-замкнутый.

- Смешанный. Содержит признаки первых двух типов.

Типовая производственная структура предприятия (схема)

Производственная структура предприятия. Пример (ремонтное предприятие)

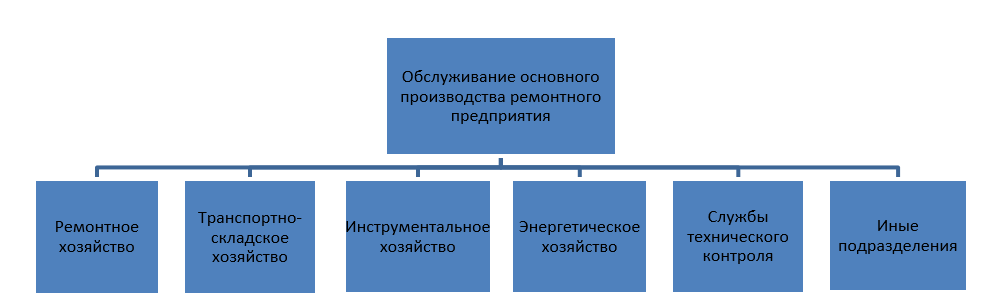

Структура любого ремонтного предприятия включает стандартные виды подразделений, которые описаны выше. К ним относят:

- Основные – разборочно-моечные, ремонтные, сборочные. Например: разборочный цех, где есть участок приемки, мойки, разборки. На малых безцеховых предприятиях – участок по ремонту машинного оборудования с отделением по ремонту НКО, насосов и компрессоров.

- Вспомогательные – включающие инструментальный, гальванический и др. хозяйства.

- Обслуживающие – подразумевают подъемно-транспортное, материально-складское обслуживание, наличие участков комплектования, технологической подгонки.

Доминирующее значение при создании структуры любого предприятия имеет организация должного уровня обслуживания основного производства.

Пути совершенствования производственной структуры предприятия

Рациональное использование ресурсов, повышение качества продукции находится в тесной взаимосвязи с совершенствованием его произв. структуры. Предполагаемые пути ее улучшения:

- Рационализация способов формирования участков, цехов, их взаимодействия. Объединение, укрупнение подразделений, производственных процессов. Введение дополнительных видов работ на одном произв. участке для рабочих узкого профиля с направлением их на профобучение.

- Соразмерность всех элементов произв. ст-ры. Исключение необоснованного роста трат, направленных на обслуживающее, вспомогательное производство.

- Оптимальная планировка производственных объектов, позволяющая уменьшить траты на транспортировку, передвижение по территории предприятия.

- Адекватная организация работы на произв. участках: «профилактика» простоев, уменьшение перерывов и времени обработки деталей на одном произв. участке.

- Смена специализации предприятия, улучшение организационной ст-ры управления.

Важно! Наибольший объем работ следует переносить на основное производство.

В случае преобладания вспомогательной, обслуживающей составляющей над основным производством вопрос решается путем передачи данных работ на исполнение другим компетентным организациям.

Источник: finzz.ru

Минэнерго России от 15.10.2018 N АТ-10652/08

Минэнерго России рассмотрело письмо о представлении предложений об определении видов объектов топливно-энергетического комплекса регионального и местного значения, подлежащих отображению на схемах территориального планирования, и предлагает следующее.

Относительно газопроводов Минэнерго России сообщает.

Согласно Федеральному закону от 31.03.1999 N 69-ФЗ «О газоснабжении в Российской Федерации» (далее — Закон о газоснабжении) федеральная система газоснабжения — совокупность действующих на территории Российской Федерации систем газоснабжения: Единой системы газоснабжения, региональных систем газоснабжения, газораспределительных систем и независимых организаций.

Единая система газоснабжения является основной системой газоснабжения в Российской Федерации, и ее деятельность регулируется государством в порядке, установленном законодательством Российской Федерации. Так, магистральные трубопроводы сетей газораспределения, предназначенные для транспортировки природного газа под давлением свыше 1,2 МПа и сжиженного углеводородного газа под давлением свыше 1,6 МПа, которые являются объектами федерального значения, относятся к Единой системе газоснабжения.

В соответствии с Законом о газоснабжении региональная система газоснабжения представляет собой имущественный производственный комплекс, который состоит из технологически, организационно и экономически взаимосвязанных и централизованно управляемых производственных и иных объектов, предназначенных для добычи, транспортировки, хранения и поставок газа, независим от Единой системы газоснабжения и находится в собственности организации, образованной в установленных гражданским законодательством организационно-правовой форме и порядке, получившей в процессе приватизации объекты указанного комплекса в собственность либо создавшей или приобретшей их на других предусмотренных законодательством Российской Федерации основаниях. Региональная система газоснабжения является основной системой газоснабжения территорий соответствующих субъектов Российской Федерации.

Организация газоснабжения поселений в границах муниципального района, а также организация газоснабжения населения сельских поселений, если иное не установлено законом субъекта Российской Федерации, и межселенной территории является полномочием органов местного самоуправления муниципального района и осуществляется в порядке, установленном законодательством Российской Федерации и муниципальными нормативными правовыми актами.

Согласно Правилам охраны газораспределительных сетей, утвержденных постановлением Правительства Российской Федерации от 20.11.2000 N 878, распределительные газопроводы — газопроводы, обеспечивающие подачу газа от газораспределительных станций магистральных газопроводов или других источников газоснабжения до газопроводов-вводов или организаций — потребителей газа.

Считаем целесообразным определить региональные системы газоснабжения как объекты регионального значения, подлежащие отображению в документах территориального планирования субъектов Российской Федерации. А именно газопроводы высокого и среднего давления, за исключением объектов, реконструкция которых (строительство и (или) реконструкция их частей, включая являющиеся неотъемлемой технологической частью здания, строения и сооружения) не приводит к изменению их основных характеристик (рабочее давление) и (или) осуществляется в границах соответствующего муниципального образования, на территории которого расположены реконструируемые объекты, со следующими характеристиками:

Классификация газопроводов по давлению, категория

Вид транспортируемого газа

Рабочее давление в газопроводе, МПа

Свыше 0,6 до 1,2 включительно

Сжиженный углеводородный газ

Свыше 0,6 до 1,6 включительно

Природный и сжиженный углеводородный газ

Свыше 0,3 до 0,6 включительно

Природный и сжиженный углеводородный газ

Свыше 0,005 до 0,3 включительно

Законом о газоснабжении определено, что газораспределительная система представляет собой имущественный производственный комплекс, который состоит из организационно и экономически взаимосвязанных объектов, предназначенных для транспортировки и подачи газа непосредственно его потребителям на соответствующей территории Российской Федерации, независим от Единой системы газоснабжения и региональных систем газоснабжения и находится в собственности организации, образованной в установленных гражданским законодательством организационно-правовой форме и порядке, получившей в процессе приватизации объекты указанного комплекса в собственность либо создавшей или приобретшей их на других предусмотренных законодательством Российской Федерации и законодательством субъектов Российской Федерации основаниях. Организация — собственник газораспределительной системы представляет собой специализированную организацию, осуществляющую эксплуатацию и развитие на соответствующих территориях сетей газоснабжения и их объектов, а также оказывающую услуги, связанные с подачей газа потребителям и их обслуживанием. Газораспределительные системы контролируются в порядке, установленном законодательством Российской Федерации.

Организация газоснабжения населения является полномочием органов местного самоуправления городских поселений, городских округов и осуществляется в порядке, установленном законодательством Российской Федерации и муниципальными нормативными правовыми актами.

Организация газоснабжения поселений в границах муниципального района, а также организация газоснабжения населения сельских поселений, если иное не установлено законом субъекта Российской Федерации, и межселенной территории является полномочием органов местного самоуправления муниципального района и осуществляется в порядке, установленном законодательством Российской Федерации и муниципальными нормативными правовыми актами.

Считаем целесообразным определить газораспределительные системы как объекты местного значения, подлежащие отображению в документах территориального планирования муниципальных образований. А именно газопроводы низкого давления, за исключением объектов, реконструкция которых (строительство и (или) реконструкция их частей, включая являющиеся неотъемлемой технологической частью здания, строения и сооружения) не приводит к изменению их основных характеристик (рабочее давление) и (или) осуществляется в границах соответствующего муниципального образования, на территории которого расположены реконструируемые объекты, со следующими характеристиками:

Классификация газопроводов по давлению, категория

Вид транспортируемого газа

Рабочее давление в газопроводе, МПа

Природный и сжиженный углеводородный газ

До 0,005 включительно

Относительно транспортировки нефти и нефтепродуктов Минэнерго России сообщает следующее.

В соответствии с ГОСТ Р 57512-2017 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Термины и определения» магистральный трубопровод представляет собой единый производственно-технологический комплекс, предназначенный для транспортировки подготовленной нефти и нефтепродуктов от пунктов приема до пунктов сдачи потребителям или перевалки их на автомобильный, железнодорожный или водный виды транспорта, состоящий из конструктивно и технологически взаимосвязанных объектов, включая сооружения и здания, используемые для целей обслуживания и управления объектами магистрального трубопровода.

Перечень объектов, входящих в состав магистральных трубопроводов, определен СП 36.13330.2012 «Магистральные трубопроводы. Актуализированная редакция СНиП 2.05.06-85*».

Таким образом, объекты, входящие в указанный перечень, являются в силу действующего законодательства объектами федерального значения и не могут быть отнесены к объектам регионального или местного значения.

Относительно электросетевого комплекса Минэнерго России сообщает следующее.

Считаем целесообразным отнести к объектам регионального значения, подлежащих отображению в документах территориального планирования субъектов Российской Федерации, следующие виды объектов:

— Линии электропередачи (воздушные и кабельные), проектный номинальный класс напряжения которых составляет 110 (150) кВ, кроме линии электропередачи, пересекающие границу Российской Федерации, обеспечивающие соединение и параллельную работу энергетических систем различных субъектов Российской Федерации, и вывода из работы которых не приводит к технологическим ограничениям перетока электрической энергии (мощности) по сетям более высокого класса напряжения.

— Подстанции, проектный номинальный класс напряжения которых составляет 110 (150) кВ.

— Линии электропередачи (воздушные и кабельные), проектный номинальный класс напряжения которых составляет 35 кВ.

— Подстанции, проектный номинальный класс напряжения которых составляет 35 кВ.

Считаем целесообразным отнести к объектам местного значения, подлежащих отображению в документах территориального планирования муниципального образования, следующие виды объектов:

— Линии электропередачи (воздушные и кабельные), проектный номинальный класс напряжения которых составляет 0,4 — 6 (10) — 20 кВ.

— Подстанции, проектный номинальный класс напряжения которых составляет 0,4 — 6 (10) — 20 кВ.

Вместе с тем необходимо отметить, что в соответствии с пунктами 19 и 20 статьи 1 Градостроительного кодекса Российской Федерации объекты регионального и местного значения, подлежащие отображению на схеме территориального планирования субъекта Российской Федерации, на схеме территориального планирования муниципального района, генеральном плане поселения, генеральном плане городского округа, являются объектами капитального строительства, которые оказывают существенное влияние на социально-экономическое развитие субъекта Российской Федерации, муниципальных районов, поселений, городских округов, и определяются законами субъекта Российской Федерации.

Таким образом, предложения Минэнерго России по определению видов объектов регионального и местного значения, подлежащих отображению на схемах территориального планирования, могут распространяться не на все субъекты Российской Федерации, конкретные виды объектов регионального и местного значения должны определяться нормативными правовыми актами субъектов Российской Федерации с учетом обеспеченности энергоресурсами (газом, нефтью и нефтепродуктами), а также особенностей существующих региональных энергосистем в части максимального класса напряжения системообразующих линий электропередачи.

Источник: ppt.ru