Возможность неразрушающего контроля (НК) изделий, конструкций, элементов зданий и сооружений позволяет избежать риска возникновения аварийных ситуаций на опасных производственных объектах (ОПО) – хранилищах и магистральных трубопроводах, транспортирующих углеводородное сырье и продукты их переработки, атомных и тепловых электростанциях, грузоподъемных механизмах и большепролетных строительных конструкциях, емкостях, работающих под давлением, сооружениях ракетно-космического назначения и оборонного комплекса.

Информация, полученная в результате НК, дает возможность на раннем этапе обнаружить скрытые дефекты, природу их образования, размеры, количество и расположение и принять соответствующие меры. На основании этой технической информации принимается решение об усилении конструктивного элемента здания, ремонте или выбраковке изделия, о выводе ОПО из эксплуатации. Аналогичным образом проверяются отдельные стальные прокатные профили, трубная арматура и фитинги, а также емкостные сооружения и оборудование, работающие под давлением.

Отдел технического контроля

Широкий ассортимент приборов для НК изделий, конструкций, зданий и сооружений предлагает компания «Литас» (Казань), которая наряду с выпуском собственного радиографического оборудования является одним из лидеров сегмента приборов для неразрушающих методов дефектоскопии отечественного рынка.

Виды и принципы действия неразрушающего контроля

Классификация видов неразрушающего контроля в зависимости от физических явлений, являющихся их основой приведена в ГОСТ Р 56542-2019. Согласно этому техническому регламенту, неразрушающий контроль может быть:

- акустическим (ультразвуковым при диапазоне частоты упругих волн выше 20 кГц);

- вихретоковым;

- магнитным;

- проникающими веществами (капиллярный);

- оптическим;

- радиационным (рентгеновским, нейтронным, др.);

- тепловым;

- радиоволновым;

- электрическим.

Для НК объектов, изделий, конструкций, зданий, сооружений разработаны и выпускаются измерительное оборудование, реализующее эти методы.

Акустический (ультразвуковой) контроль и приборы для него

Ультразвуковая дефектоскопия – одна из наиболее часто используемых на ОПО различного профиля. В ее основе лежит анализ параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте. Этот неразрушающий способ проверки пригоден для исследования различных металлических и неметаллических (полимерных, стеклянных, композитных и др.) изделий. К достоинствам методов акустического контроля можно отнести:

- возможность обнаружения крупных дефектов;

- безопасность для оператора и окружающей среды;

- пригодность для металлических и неметаллических изделий;

- возможность использовать как в лабораторных, так и в полевых условиях;

- высокая производительность и наглядность результатов контроля.

Акустический контроль может осуществляться теневым, зеркальным методами, способами ультразвуковой толщинометрии, акустической эмиссии и др. В то же время, акустический контроль:

- крайне чувствителен к шероховатости контролируемой поверхности – неровности в значительной мере искажают результаты контроля;

- малоэффективен при контроле изделий из металлов с крупнозернистой структурой;

- требует высокой квалификации оператора для правильной классификации дефектов и определения их размеров.

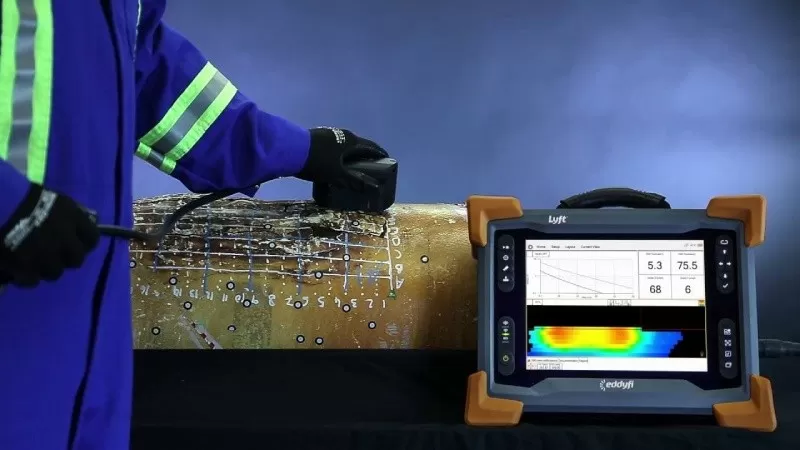

Компания «Литас» предлагает несколько разновидностей оборудования для акустических неразрушающих способов:

- дефектоскопы, предназначенные для обнаружения и оценки характеристик нарушений сплошности и однородности исследуемого материала на объектах из металлов и неметаллов;

- дефектоскопы-томографы, предназначенные для визуализации внутренней структуры контролируемого объекта в виде детального изображения определенного сечения в режиме on-line;

- толщиномеры, способные определить толщину изделия из черных и цветных металлов без использования контактных жидкостей.

Акустические методы широко используются при дефектоскопии трубопроводов, на объектах машиностроения и строительства.

Вихретоковый

Этот способ предполагает использование дефектоскопа, который используя одну или несколько индуктивных катушек и преобразователи образует электромагнитное поле, возбуждающее вихревые токи в объекте контроля. Вихревые токи создают свое электромагнитное поле, воздействующее на катушки и меняющее величины электродвижушей силы и сопротивления. Фиксация этих характеристик дает возможность:

- регистрировать дефекты любой величины вплоть до мельчайших;

- выполнять замеры толщины тонкостенного стального проката;

- определять качество термообработки исследуемых объектов;

- оценивать глубину обнаруженных трещин и т.д.

Однако использовать вихретоковый способ неразрушающего контроля можно только для поиска дефектов на небольшой глубине и контроля изделий из материалов, проводящих электрический ток. В то же время, проверка производится без контакта с контролируемым изделием, а результат достигается быстро.

Для вихретоковой дефектоскопии конструкций, заготовок и изделий используются приборы:

- вихретоковые дефектоскопы, при помощи которых производится контроль объектов из металлов, углепластиков и композитов с целью обнаружения трещин, нарушений сплошности и однородности продукции. Их можно использовать для проверки толщины защитных покрытий, электропроводности изделий из цветных металлов;

- трещиномеры позволяют замерить глубину выходящей на поверхность трещины в объектах из металлов и сплавов;

- измерители проводимости дают возможность проверить плотность анодированных покрытий объектов из алюминия и его сплавов, а также для определения уровня защиты от воздействия окружающей среды строительных материалов различного вида.

Метод пригоден только для поиска поверхностных дефектов в токопроводящих материалах.

Магнитный

Одной из разновидностей магнитного контроля является магнитопорошковый метод, когда контролируемая поверхность покрывается магнитным порошком или мелкодисперсной суспензией, представляющей собой взвесь в жидкости магнитных частиц. Под воздействием магнитного поля, образованного ручным магнитом или дефектоскопом, намагниченные частицы оконтуривают не сплошные места на поверхности объекта. Образованный частицами узор должен быть расшифрован, что выполняется либо визуально, либо с использованием ультрафиолетовых светильников. Этот тип дефектоскопии пригоден для обнаружения поверхностных дефектов на изделиях из ферромагнитных материалов:

- ковочных, закалочных и другого вида трещин, возникающих при обработке металлов;

- включений неметаллов;

- волосовин и флокенов;

- несплавлений и др.

Этот тип неразрушающего контроля не позволяет определить глубину трещины, а только ее длину и толщину.

Для магнитной дефектоскопии компания «Литас» предлагает испытательным лабораториям и производственным предприятиям:

- магнитные порошки;

- магнитные суспензии;

- фоновые краски;

- технические очистители;

- магнитные проявители.

Метод широко используется на объектах различных отраслей производства, в т.ч. для поиска усталостных трещин в деталях, выработавших ресурс.

Капиллярный

Поверхностные и сквозные дефекты легко обнаруживаются простым и эффективным способом НК. Его суть заключается в капиллярном окрашивании цветным пенетрантом белой поверхности изделия, полученной за счет ее обработки проявителем. После нанесения проявителя, пенетрант выступает на поверхности в местах несплошностей, трещин, несплавлений, складок. Зоны дефектов контрастируют с остальным фоном и легко различаются.

Значительным недостатком метода является токсичность химикатов, что предъявляет особые требования к принудительной вентиляции рабочего места дефектоскописта, а также правильного использования средств индивидуальной защиты. Сквозные дефекты обнаруживаются другими способами.

Компания «Литас» предлагает лабораториям и предприятиям, использующим в своей деятельности капиллярный метод:

- пенетранты цветные и люминесцентные;

- проявители, в т.ч. низкотемпературные;

- аэрозольные очистители.

Метод эффективен, прост и относительно недорог, вследствие чего пользуется популярностью.

Визуальный

Оптический – один из самых технически доступных разновидностей НК для которого требуются простейшие приборы и приспособления: лупы, угольники, линейки, штангенциркули, микрометры и др. При помощи этого инструментария производится проверка формы и размеров стыковых кромок, посадочных мест, глубину перехлеста в местах соединений и т.д. Визуально производится проверка изделий с целью обнаружения ржавчины, прожогов, вмятин, наплывов, др.

Для проведения оптического НК компания «Литас» предлагает приспособления собственного производства:

- «струна» для контроля прямолинейности;

- индикаторные приборы для измерения глубины подреза и неполного заполнения разделки кромки;

- стандартный комплект контрольно-измерительных инструментов: лупы, линейка, рулетка, угольник, штангенциркуль, наборы радиусных шаблонов и щупов, фонарик, маркер по металлу.

Оптический контроль используется на любом производстве, с него начинается приемка изделий.

Радиационный

Один из наиболее эффективных разновидностей НК — радиографический. Излучение радиоактивного источника проходит насквозь исследуемого объекта и воздействует на фотографический слой специальной радиографической пленки, запоминающей пластины или плоскопанельного детектора. После обработки пленки или расшифровки полученной технической информации на других видах носителей четко различаются дефектные места в самом материале и в сварных швах:

- поры;

- подрезы;

- включения шлака и вольфрама;

- отклонения формы сварных швов от стандартных;

- завышение уровня усиления;

- места трещинообразования.

НК сварных швов методами радиографии обязателен при укладке магистральных газо- и нефтепроводов, технологических сетей, с рабочей средой, находящейся под давлением, теплотрасс других видов оборудования ОПО. В отдельных случаях радиографическими методами проверяют результаты ультразвукового контроля.

В то же время радиографические способы неразрушающего контроля не свободны от недостатков, в частности:

- достоверность снимков во многом зависит от пленки, правильности ее обработки, а также качества реактивов и экранов;

- на результатах радиографии заметно сказывается профессионализм (квалификация и опыт) оператора, который один должен правильно определить необходимую дозу излучения, продолжительность экспозиции, корректно обработать пленку. Полученные снимки должны обладать необходимой контрастностью, резкостью и иметь требуемую нормативами оптическую плотность;

- достаточно высокую стоимость оборудования для радиографического типа неразрушающего контроля – рентгеновских аппаратов, кроулеров, негатоскопов, денситометров, проявочных машин и др.;

- необходимость получения лицензии на работу с ионизирующими источниками излучения.

Кроме этого, используя радиографические методы невозможно выявить различные дефекты:

- растрескивания и непровары, плоскость раскрытия которых располагается под углом к направлению излучения;

- растрескивания и непровары, ширина раскрытия которых составляет 0,1 мм;

- дефектные места, протяженные вдоль линии излучения.

Казанская компания «Литас» предлагает оборудование для радиографических способов НК:

- комплексы цифровой радиографии, дающие возможность получать изображения с высоким пространственным разрешением, позволяющим повысить достоверность снимков;

- рентгеновские аппараты отечественных и зарубежных производителей с различными характеристиками;

- рентгеновские кроулеры собственного производства – автономные самоходные комплексы с дистанционным управлением, предназначенные для радиографического контроля сварных швов трубопроводов;

- рентгеновскую пленку, химикаты для ее обработки;

- усиливающие экраны.

Радиографический способ НК эффективен, но требует немалых затрат на дорогостоящее оборудование и наличия подготовленных специалистов.

Тепловой

Приборы, предназначенные для теплового контроля – тепловизоры, пирометры, измерители точки росы, способны преобразовать тепловое поле (инфракрасное излучение) в видимое изображение. Анализ результатов термографических обследований дает возможность оценить достаточность теплоизоляции ограждающих конструкций зданий, сооружений, теплотрасс и технологических трубопроводов, определить качество термозащиты стыков и заполнений проемов в зданиях любого назначения, т.е. производить энергоаудит объектов недвижимости. Кроме этого термографические методы позволяют:

- выявить перегревающиеся узлы и агрегаты в машинах и механизмах, предотвращая тем самым их преждевременный износ и выход из строя;

- выполнять замеры дистанционно;

- оперативно производить замеры и выполнять их анализ;

- исследовать практически любые материалы;

- сочетать тепловой неразрушающий контроль с другими способами.

Для проведения теплового контроля отечественные и зарубежные предприятия выпускают оборудование:

- тепловизоры;

- контактные и бесконтактные термометры;

- пирометры;

- измерители плотности тепловых потоков и температуры;

- измерители теплопроводности;

- термогигрометры и термокарандаши.

Тепловой контроль получил широкое распространение благодаря простоте и скорости проведения замеров и их интерпретации.

Радиоволновой

Радиоволновой способ применяется для изделий из материалов, проводящих радиоволны – диэлектрических, полупроводниковых, композитов. На исследуемый объект воздействует радиочастотное излучение, а по результатам замеров амплитудных, фазовых или поляризационных характеристик отраженной или рассеянной электромагнитной волны, прошедшей через контролируемый объект из пластика, технической резины, композита, выявляются однородность, габариты и форма изделия, наличие недопустимых включений, низкокачественных сварных и клеевых стыков, др.

Для осуществления технического контроля и проведения измерений отдельных характеристик из радиопрозрачных материалов выпускаются:

- радиоволновые дефектоскопы, обнаруживающие и фиксирующие отсутствие сплошности и однородности в изделиях;

- радиоволновые толщиномеры, предназначенные для замера толщин изделий;

- радиоволновой структуроскоп, определяющий характеристики структуры изделия.

Выпускаются и другие радиоволновые приборы, определяющие влажность, диэлектрические характеристики, плотность исследуемых объектов.

Электрический

Замеры величин изменения характеристик электростатического поля (электрического потенциала и емкости), приложенного к исследуемому объекту, и их расшифровка дают возможность обнаружить дефекты. При этом, для проверки продукции, изготовленной из токопроводящих веществ, используется эквипотенциальный способ, а диэлектрические проверяются емкостным. Термоэлектрический метод позволяет с высокой степенью достоверности определить химический состав вещества, не используя для этого масс-спектрографические установки. Для замеров при использовании электрического вида неразрушающего контроля используются приборы:

- электромеханические;

- электронные;

- термоэлектрические;

- электрохимические.

Отечественное и зарубежное оборудование, использующее электрические методы неразрушающего контроля позволит выявить дефектные места в изделиях из токопроводящих веществ.

Требования к лабораториям неразрушающего контроля и их персоналу

В 2021 году действуют два документа, регламентирующих требования к лабораториям неразрушающего контроля и составленных в соответствии с постановлением Правительства Российской Федерации от 28 марта 2001 г. N 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации:

- СДАНК-01-2020 «Правила аттестации и основные требования к лабораториям неразрушающего контроля», разработанные АО «Научно-технический центр по безопасности в строительстве»;

- СНК ОПО РОНКТД-03-2021 «Аттестация лабораторий неразрушающего контроля», входящие в систему неразрушающего контроля на ОПО, разработанный Российским обществом по неразрушающему контролю и технической диагностике, входящим в СРО «Ассоциация «НАКС».

Оба документа предъявляют требования к материально-технической базе лаборатории, а также к персоналу, работающему в лаборатории. Требования зависят от осуществляемого вида (видов) неразрушающего контроля, но в любом случае, лаборатория должна иметь свои помещения, как для хранения оборудования, так и для камеральных работ. Требования ужесточаются, если лаборатория использует в работе источники ионизирующего излучения для осуществления контроля радиографическими методами.

Документы также предъявляют требования к персоналу лаборатории, указывая, что там должны работать аттестованные специалисты, имеющие теоретические знания, практические навыки и соответствующую подготовку, позволяющую осуществлять неразрушающий контроль. При этом подчеркнуто, что эти лица несут материальную и уголовную ответственность за достоверность результатов исследований. Документы регламентируют порядок аттестации лабораторий и персонала на право осуществления неразрушающего контроля, формулируют требования к образованию, стажу работы по каждому из трех уровней квалификации специалистов.

Результаты, полученные в результате неразрушающего контроля изделий, конструкций, сооружений, выполненного аттестованными специалистами, использующими сертифицированное контрольно-измерительное оборудование, применяющими достоверные и надежные методы, крайне важны в промышленном производстве, энергетике. строительстве, позволяя предотвратить возникновение аварийных ситуаций и техногенных катастроф, вызванных различными скрытыми дефектами, не обнаруженных своевременно.

Источник: litas.ru

Классификация технического контроля

1. Сплошной – контроль каждой единицы продукции с одинаковой полнотой, применяется:

¾ На стадиях освоения новой продукции;

¾ Когда технологический процесс и оборудование не обеспечивают необходимой стабильности;

¾ При высоких требованиях к качеству продукции;

¾ Когда количество объектов контроля недостаточно для получения выборок, например в мелкосерийном и единичном производстве

2. Выборочный контроль – строится на базе статистических методов контроля и регулирования и применяется:

¾ В массовом и крупносерийном производстве;

¾ При контроля , связанным с разрушением или частичной потерей свойств продукции;

¾ На операциях, выполняемых на автоматических, полуавтоматических линиях, а также на станках с числовым программным управлением

¾ При большой трудоемкости контроля

2. По связи с объектом контроля во времени

1. Непрерывный – контроль, при котором поступление информации о контролируемых параметрах происходит непрерывно ( как правило, автоматические или полуавтоматические средства контроля);

2. Периодический контроль – поступление информации о контролируемых параметрах происходит через установленные интервалы;

3. Летучий контроль – контроль в случайные моменты времени ( для проверки технологической дисциплины и т.п.)

3. По этапу процесса производства

1. Входной контроль – это контроль продукции поставщика, поступившей и предназначенной для использования при изготовлении, ремонте или эксплуатации продукции.(сырье, материалы, полуфабрикаты, комплектующие т.п.)

2. Операционный контроль – контроль продукции или процесса во время или после завершения технологической операции.(такой контроль может проводиться совместно с операцией);

3. Приемочный контроль – последний этап контроля в процессе производства, при котором осуществляют комплексную проверку, а при необходимости и регулировку, настройку.

4. В зависимости от объекта контроля

1. Контроль качества продукции;

2. Контроль товарной и сопроводительной документации;

3. Контроль технологического процесса (режимов, параметров и т.п.);

4. Контроль средств технологического оснащения (оборудования, инструментов, приспособлений и т. п.);

5. Контроль технологической дисциплины;

6. Контроль квалификации исполнителей;

7. Контроль прохождения рекламаций;

8. Контроль соблюдений условий эксплуатации.

5. В зависимости от уровня технической оснащенности

1. Ручной контроль – контроль с помощью ручного измерительного инструмента. Не позволяет гарантировать объективную оценку (При сплошном ручном контроле в принятой контролером продукции обнаруживается 2-5% дефектных единиц);

2. Механизированный контроль – применение специального механизированного измерительных и контрольных средств (повышает объективность и производительность измерений);

3. Полуавтоматические контрольные системы – с участием человека;

4. Автоматические системы – без участия человека выполняются все этапы контроля;

5. Активный контроль – непосредственно воздействует на ход технологического процесса.

6 .По структуре организации

1. Самоконтроль – контроль качества исполнителем операции;

2. Одноступенчатый — контроль исполнителем и контролером отдела качества (ОТК);

3. Многоступенчатый – контроль одних и тех же параметров несколькими работниками, например, исполнителем, контролером, на приемочном контролем

7. По влиянию на возможность последующего использования продукции

1. Разрушающий контроль – объект контроля использованию не подлежит. Продукция может оставаться пригодной, однако метод контроля на гарантирует это для каждой проверенной единицы продукции;

2. Неразрушающий контроль – без нарушений пригодности объекта контроля к дальнейшему использованию

Классификация методов технического контроля

Система технического контроля (СТК) на производстве – это совокупность средств контроля и исполнителей, взаимодействующих с объектом контроля по правилам, установленным соответствующей документацией. Основная цель – создание условий, при которых существенно снижается выпуск бракованной продукции. Для реализации этой цели на СТК возлагаются следующие функции:

— входной контроль материалов, полуфабрикатов и комплектующих изделий;

— операционный контроль деталей и сборочных единиц в процессе изготовления и испытаний;

— приемочный контроль готовых изделий;

— контроль средств технологического оснащения;

— учет и анализ дефектов.

Классификация методов технического контроля приведена в таблице 1.

Таблица 1- Классификация методов технического контроля

Для обеспечения требуемого качества продукции необходимо вести контроль не только качества материала и покупных комплектующих изделий, но и соблюдения режимов технологических процессов, контролировать геометрические параметры, качество обработки деталей и сборочных единиц.

Методы контроля можно разделить на две группы: контроль качества с разрушением и без разрушения материала (детали).

Контроль качества с разрушением проводится методами химического, спектрального, рентгено-структурного и металлографического анализа.

Большая трудоемкость, затраты материала и энергетических ресурсов обусловили

Current Time 0:00

Duration Time 0:00

Remaining Time —1:0-1

Во многих сферах промышленности и производства используются методы разрушающего и неразрушающего контроля. Они противоположны по принципу проведения измерений.

Принцип работы акустического контроля

Неразрушающий контроль позволяет измерить и провести контроль, не нарушая целостности объекта . Одним из распространенных методов такого контроля является акустический контроль. Его работа основана на звуковых и ультразвуковых колебаниях. Диапазон составляет 50Гц – 50МГц. Акустический метод основывается на использовании волн и колебаний и регистрации их параметров.

С помощью этого метода можно определить дефекты различного размера и практически на любой поверхности. Ультразвуковые волны посылаются сквозь материал. Пройдя заданное расстояние, волна отражается от границ либо трещин. Она регистрируется на преобразователе. Как только волна возвращается, моментально посылается следующая.

Частота волн составляет около 500 тыс. Раз в секунду

Акустический контроль давно нашел свое широкое применение в строительстве, энергетике, металлургии, транспортной промышленности. Без него не обойтись при эксплуатации транспортных средств и энергетических установок, для экономии различных ресурсов. Акустический метод нашел свое место в таких областях как газовая, нефтяная, металлургическая, Транспортной

Среди всех существующих методов акустического неразрушающего контроля наиболее часто применяемым стал эхо-метод. Он служит для определения дефектов, которые регистрируются ультразвуковыми волнами.

Еще один метод для определения дефектов – эхо-зеркальный. Такой метод более точный и чувствительный. Но для его использования необходима большая ровная поверхность. Эхо-зеркальный метод выявляет вертикальные трещины и места непроваров в сварных соединениях.

Преимущества акустического метода:

— возможность использования на разных материалах и поверхностях;

— не нужен доступ к противоположной стороне.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Pereosnastka.ru

Обработка дерева и металла

Вопросам классификации видов и объектов контроля уделяют недостаточное внимание. Отсутствие четкой классификации сдерживает развитие основ научной организации технического контроля. Одна из возможных классификаций видов технического контроля предложена в работе.

Практика технического контроля создала большое разнообразие видов контроля качества, которое целесообразно классифицировать в зависимости от контролируемых свойств объекта, технологии и отношения к производственному процессу, метода, характера средств контроля.

К первой группе относятся виды контроля, определяемые в зависимости от свойств объекта. Система организации контроля качества продукции определяет следующих исполнителей операции контроля: рабочего, наладчика, бригадира, мастера, контролера цеха, контролера ОТК , мастера ОТК , работников лаборатории, рабочего-контролера и инженерно-технических работников ( ИТР ) испытательных станций и стендов, отдельных категорий работников отдела материально-технического снабжения (товароведы, инженеры по комплектации и др.), отдельных работников отделов главного механика (инспекторы по эксплуатации и др.), главного металлурга и других служб предприятия, ИТР технических служб (технологи, конструкторы и др-).

В зависимости от контролируемых свойств объекта различают следующие виды контроля.

1. Контроль размеров (размерный контроль) — проверка соответствия линейных, угловых размеров и взаимного расположения поверхностей требованиям чертежей или технических условий.

2. Визуальный контроль — внешний осмотр деталей или готовых изделий. При этом часто используют эталоны или образцы. Визуальный контроль позволяет выявить, все ли производственные операции на детали или изделии выполнены, есть ли необходимые клейма и сопроводительные документы, а также обнаружить поверхностные дефекты.

3. Специальный контроль — применение таких специальных методов контроля, как контроль на герметичность, светонепроницаемость и др.

4. Контроль физических свойств — проверка ряда физических свойств изделий (плотности, твердости, теплопроводности и др.).

5. Контроль механических свойств — испытание образцов материалов на растяжение, сжатие, ударную вязкость и т. п.

6. Химический анализ — проверка химического состава вещества, определение его химической стойкости в различных средах и др.

7. Металлографическое исследование — определение структуры металла контролируемого изделия (сырье, полуфабрикаты и т. д.).

8. Исследование ресурса изделия — выявление соответствия реального ресурса испытуемого образца требованиям нормативно-технической документации.

В зависимости от технологии и отношения к производственному процессу различают следующие виды контроля.

1. Контроль технологического процесса — проверка соответствия характеристик, режимов и других показателей технологического процесса установленным требованиям.

2. Операционный контроль продукции или технологического процесса после завершения определенной производственной Операции.

3. Летучий контроль — контроль продукции или технологического процесса, срок проведения которого не регламентирован (не допускается термин «внезапный контроль»).

4. Инспекционный контроль — выборочный контроль продукции или контроль технологического процесса, осуществляемый после операционного или приемочного контроля специально уполномоченными лицами.

5. Активный контроль — контроль продукции или технологического процесса, осуществляемый в процессе изготовления продукции измерительными приборами, встроенными в технологическое оборудование, и используемый для управления процессом изготовления.

6. Входной контроль — контроль потребителем сырья, материалов, комплектующих изделий и готовой продукции, поступивших с других предприятий или участков производства.

7. Приемочный контроль — контроль продукции, по результатам которого принимают решение о ее пригодности к поставке или использованию (не допускается термин «выходной кон троль»).

8. Контроль у потребителя организует изготовитель продукции с привлечением заинтересованных организаций для изучения эксплуатационных свойств выпускаемой продукции.

В зависимости от метода различают следующие виды контроля:

— сплошной — контроль, при котором решение о качестве контролируемой продукции принимают по результатам проверки каждой единицы продукции в партии (не допускается термин «стопроцентный контроль»);

— выборочный — контроль, при котором решение о качестве контролируемой продукции принимают по результатам проверки одной или нескольких выборок или проб из партии или потока продукции.

Выборочный контроль относится к статистическим методам управления качеством, т. е. методам контроля и регулирования технологического процесса наблюдением за выборочными статистическими характеристиками изделий в ходе их производства и соответствующего налаживания процесса при обнаружении тенденции к его нарушению.

В зависимости от характера средств контроля различают следующие его виды.

1. Автоматический контроль, при котором контрольное устройство без вмешательства человека выполняет всю совокупность операций, необходимых для определения действительных параметров изделий и сравнением их с заданными параметрами сортирует изделия на несколько групп или управляет режимом работы основного технологического оборудования.

2. Механизированный контроль связан с применением механизированных специальных измерительных и контрольных одно- и многомерных средств или приборов (пневматических, ры-чажно-оптических, электроконтактных, проекционных и др.). Использование приборов значительно повышает производительность труда на операциях контроля.

3. Ручной контроль заключается в использовании ручного измерительного инструмента для проверки деталей и изделий. Ручные операции контроля весьма субъективны; даже при сплошном контроле вручную в принятых в ОТК деталях обнаруживают 2—5 % дефектных деталей.

Выбор вида контроля связан с технологической сущностью операции изготовления продукции и общим уровнем организации и культуры производства. Прогрессивными следует считать, например, виды контроля, основанные на контроле технологических параметров и непрерывном контроле в процессе обработки. Однако такие виды контроля требуют высокой отлаженно-сти, четкой организации всего производственного процесса.

Эффективность профилактического воздействия разных видов контроля на ход технологического процесса различна. Статистическое регулирование является оптимальным средством профилактического воздействия на ход технологического процесса, поскольку предполагает пооперационный контроль и может в ходе технологического процесса предотвратить появление брака, а не только констатировать его наличие при приемке, готовой продукции. При постоянной оперативной связи между исполнителями контрольных операций и производственным персоналом о любом отклонении от уровня качества немедленно извещают руководителя производства для принятия мер по устранению неполадок и исключению их повторения. В связи с этим статистическое регулирование обладает при прочих равных условиях более высокой эффективностью профилактики брака, чем приемочный контроль.

Виды и формы технического контроля

Организационные виды и формы процессов технического контроля весьма разнообразны. Поэтому целесообразно их деление на группы по классификационным признакам: этап производственного процесса, полнота охвата изделий контролем, степень связи с объектом контроля во времени, назначение контроля, расположение контрольных пунктов, характер контроля, метод определения показателей качества, организационные формы выявления и предупреждения брака, исполнители и т.д.

Классификация технического контроля качества продукции приведена в таблице 1.

Источник: xn--80aea5ajlbdjp6i.xn--p1ai

Технический контроль в системе менеджмента качества

Наши постоянные читатели, конечно, не пропустили статью в третьем номере журнала за прошлый год, где подробно разбиралось понятие системы менеджмента качества в полиграфии. Там мы писали, что в системе менеджмента качества в стандартах ГОСТ Р ИСО серии 90002001 определенное место отводится контролю, под которым понимается процедура оценивания соответствия путем наблюдений и выводов, сопровождаемых соответствующими измерениями.

Для выполнения этой процедуры рекомендуется определить методы измерения, требования к этим измерениям для оценки функционирования процессов и их улучшения, спланировать контрольные мероприятия.

При выборе методов измерения (в рамках ГОСТ Р ИСО 90042001) для обеспечения соответствия продукции требованиям необходимо учитывать следующие критерии:

- виды характеристик продукции, от которых зависят виды измерений, подходящие средства измерений, необходимая точность и требуемые навыки;

- требуемое оборудование, программные средства и инструменты;

- расположение точек измерения в последовательности процесса;

- характеристики, подлежащие измерению в каждой точке, документация и критерии приемки, которые будут применяться, и т.д.

Видимое место в системе контроля занимает технический контроль качества, который является составной частью производственного процесса и представляет собой систему мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативных документов.

Технический контроль — это проверка соответствия объекта контроля установленным техническим требованиям.

В качестве основных объектов технического контроля на полиграфических предприятиях рассматриваются:

- поступающие со стороны основные и вспомогательные материалы;

- полуфабрикаты, получаемые со стороны;

- рукописи и оригиналы, поступающие из издательств;

- техническая документация;

- технологические процессы, операции, режимы их выполнения;

- полуфабрикаты, передаваемые из цеха в цех или с участка на участок;

- технологическая дисциплина в процессе производства;

- состояние оборудования и инструментов;

- готовая продукция и др.

Организационные виды и формы процессов технического контроля довольно разнообразны. Поэтому целесообразно их деление на группы по классификационным признакам:

- этап производственного процесса;

- полнота охвата изделий контролем;

- степень связи с объектом контроля во времени;

- назначение контроля;

- расположение контрольных пунктов;

- характер контроля;

- метод определения показателей качества;

- организационные формы выявления и предупреждения брака;

- исполнители и т.д.

Входной контроль включает проверку поступающих на предприятие материалов (бумаги, краски и т.д.), полуфабрикатов и комплектующих изделий на предмет их соответствия стандартам, техническим условиям и пр. Входной контроль осуществляется по параметрам и методам, установленным в НТД на контролируемую продукцию, договорах на ее поставку и протоколах разрешения. Перечень продукции, подлежащей входному контролю, согласовывают с отделом технического контроля, метрологической службой, а также с Государственной приемкой и/или представительством заказчика.

Входной контроль качества краски

Перечень продукции, подлежащей входному контролю, содержит:

- наименование, марку (чертежный номер) и тип контролируемой продукции;

- обозначение НТД, требованиям которой должна соответствовать продукция (реквизиты договора на поставку или протокола разрешения);

- контролируемые параметры (требования) или пункты НТД (договора, протокола, разрешения, в которых они установлены);

- вид контроля, объем выборки или пробы, контрольные нормативы;

- средства измерения или их технические характеристики;

- гарантийный срок;

- указания о маркировке продукции по результатам входного контроля;

- допустимый расход ресурса при входном контроле.

Основными задачами входного контроля являются:

- проверка наличия сопроводительной документации на продукцию, удостоверяющей качество и комплектность продукции;

- контроль соответствия качества и комплектности продукции требованиям конструкторской и нормативнотехнической документации и применение ее в соответствии с протоколами разрешения;

- накопление статистических данных о фактическом уровне качества получаемой продукции и разработка на этой основе предложений по повышению качества и, при необходимости, пересмотра требований НТД на продукцию;

- периодический контроль за соблюдением правил и сроков хранения продукции поставщиков.

К входному контролю допускается продукция, принятая ОТК и/или представительством заказчика, Государственной приемкой предприятияпоставщика и поступившая с сопроводительной документацией, оформленной в установленном порядке.

Результаты испытаний или анализов (физикомеханических свойств, химического состава, структуры и т.п.) должны быть переданы в производство вместе с проверенной продукцией.

По результатам входного контроля составляют заключение о соответствии продукции установленным требованиям и заполняют журнал учета результатов входного контроля.

В сопроводительных документах на продукцию делают отметку о проведении входного контроля и его результатах, маркируют продукцию, если это предусмотрено перечнем продукции, подлежащей входному контролю. При соответствии продукции установленным требованиям подразделение входного контроля принимает решение о передаче ее в производство.

При выявлении в процессе входного контроля несоответствия установленным требованиям, продукцию бракуют и возвращают поставщику с предъявлением рекламации.

Операционный контроль проводится в процессе обработки продукции с целью проверки качества выполнения технологических операций, выявления и устранения отклонений от нормального хода производственного процесса в ходе проверки выполнения технологической дисциплины, состояния оборудования.

Приемочный контроль проводится с целью определения соответствия показателя качества установленным стандартам, техническим условиям и др.

В зависимости от полноты охвата изделий контролем различается сплошной и выборочный контроль. Сплошной контроль выполняется при 100%ном охвате предъявляемой продукции (всей партии изделий одного наименования). В полиграфии он применяется:

- при ненадежности качества поступающих материалов, полуфабрикатов, комплектующих изделий;

- при невысокой надежности оборудования или технологического процесса (когда не обеспечивается однородное качество на всех операциях);

- на операциях, имеющих решающее значение для обеспечения качества изготовления продукта на последующих операциях (например, чтение корректуры).

Выборочному контролю (не менее трех раз в смену, причем для многих полуфабрикатов указывается объем выборки для контроля — не менее десяти экземпляров) подвергают только выборку продукции из достаточно большой партии изделий при высокой степени устойчивости технологического процесса, обеспечивающего однородность качества продукции (например, проверка качества поступающих материалов технологической лабораторией).

По степени связи с объектом контроля по времени различают периодический и непрерывный контроль. Периодический контроль применяется при достаточно высокой стабильности качества изделий и технологических процессов (с периодом от 20 мин до 1,5 ч). Непрерывному контролю подвергают нестабильные технологические процессы при необходимости постоянного обеспечения определенных качественных характеристик, как правило, автоматическими или полуавтоматическими средствами контроля.

По назначению контроля различают контроль годности изделий, качества продукции и устойчивости процесса. Контроль годности изделий предназначен для отделения отбракованных изделий партии (например, отбраковка оттисков во время сортировки). Он сочетается с предупредительными мероприятиями и анализом брака.

Контроль качества продукции выполняется самими работниками, контролерами, мастерами непосредственно на производственных операциях для оценки уровня качества по установленным показателям. Контроль устойчивости технологического процесса определяет отклонения от заданных параметров и факторы, их вызывающие в процессе изготовления продукции. Это позволяет проводить наладки и регулировки оборудования для обеспечения сохранения параметров качества.

Органолептический метод контроля качества печати

По расположению контрольных пунктов различают скользящий и стационарный контроль. Скользящий контроль выполняется непосредственно на рабочих местах с применением простых контрольноизмерительных приборов и инструментов. При этом контролер одновременно обслуживает несколько рабочих мест.

Стационарный контроль выполняется в стационарных контрольных пунктах, которые создаются при необходимости проверки большого числа одинаковых объектов производства. Эти пункты оснащаются сложной измерительной аппаратурой и требуют рациональной организации труда контролеров. Стационарный контрольный пункт может включаться в поток заключительных операций технологического процесса.

В зависимости от характера контроля различают активный и пассивный контроль. Активный (предупредительный) контроль изделий проводится для выявления отклонений от заданных параметров качества по мере выполнения операций. Такой контроль наиболее эффективен. Пассивный (заградительный) контроль проводится в основном после завершения операции и предназначен для выявления брака, чтобы не допустить бракованные изделия на последующие операции.

В полиграфическом производстве используются различные методы определения показателей качества: расчетный, измерительный, экспертный, социологический:

- расчетный метод основывается на применении теоретических и/или эмпирических зависимостей показателей качества от его параметров;

- измерительный метод в полиграфическом производстве может проводиться с использованием технических средств измерения (инструментальный метод) или основываться на анализе восприятия органов чувств (органолептический):

- инструментальный метод представлен геометрическим, физикохимическим, экспериментальным методами. При инструментальном контроле используются контрольноизмерительные приборы и инструменты соответствующего назначения. Физикохимический контроль применяется в основном в лабораторном анализе, например при поступлении на предприятие материалов,

- экспериментальный метод применяется в виде испытаний эксплуатационных свойств изделий в заданных условиях при помощи специальных приборов,

- органолептический метод представлен в основном визуальным контролем, состоящим в осмотре издания, иногда с применением лупы или микроскопа, а также тестобъектов;

Летучий контроль выполняется контролером без графика при систематическом обходе закрепленных за ним рабочих мест.

При кольцевом контроле продукция проходит контроль на месте ее изготовления. За контролером закрепляется определенное количество рабочих мест, которые он обходит «по кольцу» периодически в соответствии с часовым графиком.

Большую роль в обеспечении качества продукции играют статистические методы контроля качества, использование которых является одним из требований к системе менеджмента качества согласно ГОСТ Р ИСО серии 90002001.

Под статистическим методом контроля понимается контроль качества продукции или состояния технологического процесса, проводимый с использованием теории вероятности и математической статистики.

Целью статистических методов контроля является исключение случайных изменений качества продукции. Такие изменения вызываются конкретными причинами, которые нужно своевременно установить и устранить.

Преимущество статистического контроля заключается в возможности обнаружения отклонений от технологического процесса не тогда, когда весь тираж изготовили, а в процессе производства. Применение статистического контроля также связано с сокращением издержек на проведение контрольных операций по сравнению со сплошным контролем.

Разновидности статистических методов контроля качества, используемые на полиграфических предприятиях:

- статистический анализ производственного процесса;

- статистический анализ точности и надежности технологических процессов;

- статистический приемочный контроль качества и др.

Каждая из разновидностей статистических методов контроля качества имеет свои преимущества и недостатки.

Использование статистических методов контроля эффективно при налаженных, стабильных технологических процессах. В связи с этим возникает необходимость в стабильности производства. Самым надежным способом такой стабилизации является создание на полиграфическом предприятии системы управления качеством.

Для успешного применения статистических методов контроля качества продукции необходимо разработать руководства и стандарты, в доступной форме раскрывающие существо данных методов для работников предприятия.

Текущий предупредительный контроль выполняется с целью предупреждения брака в начале и в процессе обработки. При этом контроле производят: проверку первых экземпляров изделий; контроль соблюдения технологических режимов; проверку вступающих в производство материалов, технологической оснастки и др.

Распространенной формой контроля на полиграфических предприятиях является самоконтроль, осуществляемый непосредственными исполнителями на рабочих местах. При самоконтроле осуществляется текущий контроль как с регистрацией данных о качестве, так и без такой регистрации, качественное завершение операций с заполнением сопроводительной документации, а также принимается решение об исправлении дефектов и недостатков. Другие виды работ по техническому контролю должны выполняться специалистами: работниками ОТК, а также мастерами. Самоконтроль сокращает затраты на контрольные операции и повышает ответственность исполнителей.

В практике работы полиграфических предприятий, особенно малых, в целях экономии на исполнителя необоснованно возлагаются обязанности выполнения всех контрольных операций. Это, как правило, отрицательно сказывается на качестве продукции, так как непосредственный исполнитель не имеет возможности осуществлять контроль по всем параметрам изделий и технологических процессов, не имеет специальных навыков и необходимых приборов.

На самоконтроле могут также работать бригады, участки.

Внедрение автоматизированного оборудования во всех случаях требует обеспечения автономии исполнителейоператоров и расширения выполняемых ими функций, в число которых в обязательном порядке включается самоконтроль. Необходимым условием перехода к самоконтролю является переподготовка персонала и изменение структуры предприятия. В комплексе эти меры обеспечат улучшение качества продукции.

Состав исполнителей и структура службы технического контроля определяются принятой на полиграфическом предприятии организацией технического контроля.

Для координации работы по управлению качеством на полиграфических предприятиях необходимо создавать службу качества, в функции которой должно входить и обеспечение проведения операций технического контроля. Возглавлять эту службу должен заместитель директора по качеству, обладающий достаточными полномочиями. Не каждое полиграфическое предприятие способно содержать развернутую систему качества. Малые и средние предприятия, как правило, прибегают к услугам специализированных, консультационных, инжиниринговых фирм, ограничиваясь наличием одного инженера по качеству или просто ответственного исполнителя по качеству из числа сотрудников предприятия.

В составе службы по качеству на полиграфическом предприятии выделяется подразделение по техническому контролю качества — отдел технического контроля (ОТК), обеспечивающий технические и технологические аспекты контроля качества.

Главными задачами ОТК является предотвращение выпуска продукции, не соответствующей технологической документации, требованиям стандартов и технических условий, договорным условиям, а также укрепление производственной и технологической дисциплины, повышение ответственности всех звеньев производства за качество выпускаемой продукции. ОТК на уровне производственной единицы предприятия организует проведение всех видов технического контроля. Структура и штатное расписание ОТК предприятия разрабатываются с учетом производственных особенностей производства.

К функциям технического контроля на полиграфическом предприятии непосредственно примыкает метрологическое обеспечение производства, которое позволяет осуществлять разработку, поверку и правильную эксплуатацию средств измерений, электронных компьютерных устройств и контроль их состояния и т.д.

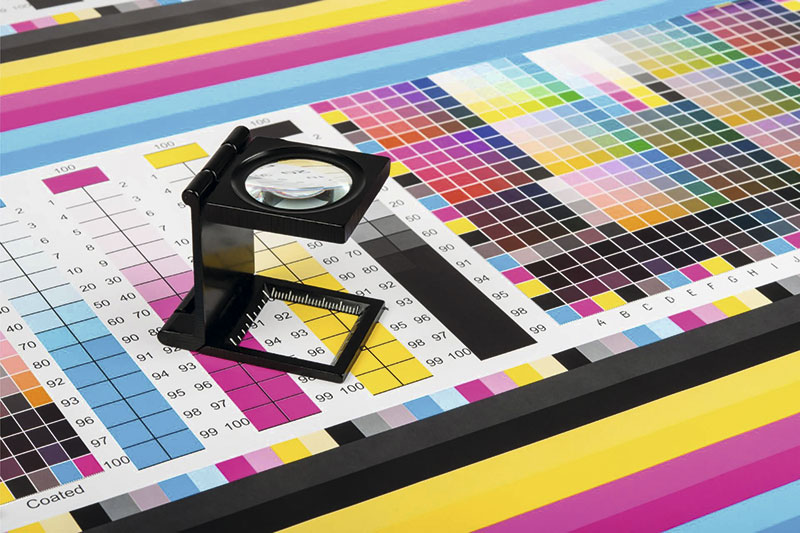

На полиграфических предприятиях в качестве средств измерений широко применяются денситометры различных конструкций, другие приборы и технические средства, в том числе электронная техника, обеспечивающая контроль и регулирование технологического процесса в автоматическом режиме.

Особое место в средствах контроля занимают тестобъекты, или тестшкалы. Они предназначены для визуального контроля результатов печатания, а также обеспечивают получение цифровых значений показателей некоторых свойств изображения. Предприятие должно быть в полной мере оснащено средствами контроля.

Проведению операций технического контроля предшествует разработка технологии контроля, проектирование и изготовление контрольной оснастки, внедрение контрольноизмерительной аппаратуры.

Разработка технологии технического контроля заключается в ее приспособлении к типовым технологическим процессам производства. При этом составляется последовательный перечень контрольных операций. Технология технического контроля разрабатывается для каждого типового объекта контроля, для каждого подразделения предприятия и оформляется в виде технологической карты технического контроля.

Тест-шкалы для визуального контроля качества печати

В пооперационном техническом контроле на полиграфическом предприятии должны быть отражены контрольные позиции на всех стадиях технологического процесса на полиграфических предприятиях, перечислены контролируемые показатели с допусками на их изменение, указаны методы и средства контроля, а также лица, осуществляющие контроль.

Применяемые виды и методы технического контроля должны соответствовать достигнутому на предприятии уровню техники, технологии и организации производства, а также требованиям к качеству продукции.

Выбор вида и методов технического контроля качества — сложная и ответственная задача, решение которой требует соответствующих затрат, а также сравнения их с возможными потерями от брака по разным вариантам технологии контроля.

Продукция, изготовленная с отступлением от стандартов и технических условий, считается дефектной (бракованной). Если брак выявлен внутри предприятия — это внутренний брак, если у заказчика (потребителя) — внешний брак.

Исправимый брак — это детали, полуфабрикаты или готовые изделия, дефекты которых экономически выгодно и технически возможно устранить. Неисправимым (окончательным) браком считаются детали, полуфабрикаты или готовые изделия, которые нельзя технически устранить или делать это экономически невыгодно.

В соответствии со стандартами ГОСТ Р ИСО серии 90002001 при организации процесса изготовления продукции важное значение необходимо уделять обеспечению прослеживаемости, которая может относиться к происхождению материалов и комплектующих, истории обработки продукции, распределению и местонахождению продукции после поставки.

Обеспечение прослеживаемости позволяет выявить проблемы в производстве, систематические причины отклонений, в наибольшей мере влияющие на качество продукции.

На полиграфических предприятиях прослеживаемость обеспечивается путем учета случаев возникновения брака. Для проведения такого учета требуется единая классификация по видам брака, виновникам и причинам брака. Для этого на предприятиях разрабатывается классификатор брака. Содержащиеся в классификаторе шифры позволяют упростить записи, связанные с оформлением брака, и дают возможность автоматизировать его учет.

Под видом брака в классификаторе брака подразумеваются конкретные дефекты и отступления от установленных для изделий требований, которые являются основанием для его бракования и отделения от годной продукции.

По причинам различают брак, допущенный изза дефектов в исходных материалах, ошибок в технологической документации (небрежного отношения рабочего к своей работе), изза неисправностей и неправильной наладки оборудования, пропуска дефектов ОТК и др.

По виновникам различают брак, допущенный по вине рабочегооператора, рабочегоналадчика, мастера, работников лаборатории, различных отделов: производственного, планового, главного технолога, главного механика, бумаги, ОТК и др.

Для выявления и анализа проблем с качеством в ГОСТ Р ИСО серии 90002001 рекомендуется использовать статистические методы управления качеством, в том числе входящие в «семь инструментов качества»: диаграммы Парето, причинноследственный анализ, консольные карты, гистограммы, графики, диаграммы разброса, метод расслоения.

Учет и анализ брака позволяет выявить конкретных виновников и причины брака, что является неотъемлемой частью рациональной организации производства. Он помогает разработать организационнотехнические мероприятия, обеспечивающие ликвидацию и предупреждение брака, делает наглядными имеющиеся проблемы.

Каждому работнику полиграфического предприятия должно быть понятно, что за каждым случаем возврата дефектной продукции, каждой жалобой стоят негативные экономические и организационные последствия для предприятия: необходимость допечатки тиража, перепланирование производственных графиков, повышенный расход материалов и пр.

Источник: compuart.ru

Организация и система контроля качества сварных швов

К качеству сварных соединений предъявляются определенные требования, от выполнения которых зависят их пригодность к эксплуатации и гарантированный срок службы. Качество сварных соединений является комплексной характеристикой, включающей в себя совокупность показателей, с помощью которых оценивают их прочность, пластичность, коррозионную стойкость, износостойкость и другие свойства.

Нормативные значения этих показателей определяют требования к сварным соединениям, выполнение которых обеспечивается определенными конструктивными и технологическими характеристиками сварных швов. К конструктивным характеристикам относятся форма и геометрические параметры сварного шва, а к технологическим — уровень остаточных напряжений, размеры деформаций, размеры и число дефектов и т. п.

Контроль качества представляет собой проверку соответствия показателей качества установленным требованиям. В зависимости от требований, предъявляемых к сварным соединениям, и категории их ответственности устанавливается определенная система контроля качества продукции на предприятии. Основывается эта система на классификации видов технического контроля по отдельным признакам.

По стадиям технологического процесса различают контроль:

- входной (предупредительный);

- операционный (текущий);

- приемосдаточный.

Входной контроль включает в себя проверку основного и сварочных материалов (присадочной проволоки, флюсов, газов, электродов), полуфабрикатов и комплектующих изделий, а также работоспособности сварочного оборудования и квалификации сварщиков. Операционный контроль выполняют в соответствии с технологической документацией изготовителя и нормативной технической документацией. Текущий контроль должен быть достаточным для оценки качества выполняемых операций.

Приемосдаточный контроль осуществляется в целях отделения годной продукции от бракованной.

Контроль сварных конструкций выполняют после их обработки в целом или после механической обработки сварных швов (если эти виды обработки производятся).

Влияние дефектов зависит не только от их размеров, но и от формы. К наиболее опасным дефектам относятся трещины, непровары и подрезы. Менее опасными дефектами являются поры. Промежуточное положение занимают включения. Все перечисленные виды дефектов характеризуются определенными значениями коэффициента концентрации напряжений.

Опасность дефектов возрастает в следующем порядке: продолговатые поры, свищи, цепочки или скопления пор, линейные шлаковые или флюсовые включения.

В первую очередь контролю подвергают сварные швы в месте их взаимного пересечения и на участках с признаками дефектов. Методы и объемы контроля сварных соединений в узлах повышенной жесткости, где увеличивается вероятность образования трещин, должны дополнительно указываться в проектной документации.

Контроль качества сварных соединений, характеризующихся повышенной склонностью к образованию холодных трещин, следует производить не ранее чем через двое суток после окончания сварочных работ.

2. Задачи предупредительного контроля

Одним из важнейших условий повышения качества сварных соединений является постоянное улучшение системы контроля качества. В существующей системе контроля качества основное внимание уделяется выявлению дефектов в готовых сварных швах. Этим объясняется все еще значительный процент брака в сварных изделиях. Положение усугубляется еще и тем, что контроль качества физическими методами производится часто спустя продолжительное время после выполнения сварочных работ, что не позволяет своевременно принимать меры по устранению причин брака. Бывают случаи, когда дефекты в сварных швах обнаруживаются при сдаче готового изделия, а иногда и в процессе его эксплуатации.

Контроль не обеспечит ожидаемых результатов, если он направлен на выявление дефектов только в уже выполненных швах или проводится спустя продолжительное время после выполнения сварочных работ. В этом случае невозможно принять меры для устранения причин появления брака.

Следовательно, основное внимание необходимо уделять предупредительному контролю, позволяющему на различных стадиях сварочного производства проверять основные и сварочные материалы, квалификацию сварщиков, сварочное оборудование, подготовку изделий под сварку, технологию сварки.

3. Контроль основных и сварочных материалов

Высокое качество сварных изделий возможно только при условии обеспечения качества исходных основных и сварочных материалов.

Основным материалом для сварных соединений является металл. Перед сваркой проверяется наличие сертификатов на материал и его заводская маркировка, а для специальных сталей, кроме того, наличие и количество легирующих элементов.

В сертификате указываются марка и химический состав, номер плавки, масса и номер партии, результаты всех испытаний, выполненных в соответствии с действующим стандартом, номер стандарта на отправляемый металл, профиль и размер материала. Показатели механических свойств материала — пределы прочности, текучести, относительное удлинение и поперечное сужение, угол загиба, ударная вязкость, химический состав — должны соответствовать принятым стандартам и техническим условиям. Поступивший материал (листовой и профильный прокат, заготовки) также подвергают внешнему осмотру в целях выявления расслоений, трещин, недопустимых вмятин у закатов.

При отсутствии сертификата металл до определения его механических свойств, химического состава и испытания на свариваемость нельзя запускать в производство. Проведение такого контроля позволяет избежать получения некачественных сварных изделий, сэкономить трудозатраты на монтажные и сварочные работы, а иногда даже сэкономить металл, так как в противном случае не исключена возможность применения его не по назначению.

Свариваемость металла можно определить несколькими методами. Прежде всего, свариваемость характеризуется механическими свойствами (испытание на разрыв, изгиб, ударную вязкость) и способностью металла без образования трещин и значительного изменения свойств выдержать быстрое охлаждение и усадку при этом, а также значительное тепловое расширение и быстрый нагрев до температуры плавления.

Свариваемость можно определить по содержанию некоторых химических элементов, влияющих на механические свойства металла, с помощью следующей формулы:

Сэкв = С + Mn/20 + Ni/15 + (Cr + Mo + V)/10

Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45 %.

Иногда для определения свариваемости применяют методы, имитирующие процесс сварки. Например, пластины основного металла подвергают термической обработке, воспроизводя изменения, которые металл претерпевает в процессе сварки.

Необходимо проверить соответствие поступивших электродов сертификату, выборочно проконтролировать их внешний вид. Покрытие электродов должно быть прочным (проверяется при изгибе и падении его на стальную плиту) и плотным, и при этом оно не должно иметь пор, трещин, вздутий и комков неразмешанных компонентов.

Допустимы следующие дефекты поверхности покрытия:

- поры — не более трех на длине 100 мм, диаметром до 2 мм, глубиной до 0,5 толщины покрытия;

- шероховатость поверхности, продольные риски и отдельные задиры глубиной не более 1/4 от толщины покрытия;

- не более двух волосных трещин длиной до 12 мм каждая;

- не более трех местных вмятин глубиной до 0,5 от толщины покрытия и длиной до 12 мм каждая.

Для определения степени влажности покрытия электродами проверяемой партии заваривается несколько образцов.

При наличии недопустимых в электродах дефектов применять их запрещается. О поставке некачественных электродов необходимо сообщить заводу-изготовителю с просьбой выслать представителя для составления акта и головному по подчиненности в министерстве (ведомстве, главном управлении) институту по сварке. Головной институт по сварке совместно с заводом-изготовителем должны определить причины появления брака и разработать мероприятия по его предотвращению в дальнейшем.

На некачественные электроды специально созданной для их проверки комиссией, в состав которой должен входить представитель завода-изготовителя, составляется акт. В случае отказа завода от посылки своего представителя акт составляется без него.

В случае если применяемые электроды не обеспечивают стабильного горения сварочной дуги и равномерного плавления, а также если в сварных швах возникают трещины и поры, следует дополнительно проверить механические свойства наплавленного металла, технологические свойства электродов, а при необходимости выполнить металлографический анализ.

При отсутствии сертификата применять электроды разрешается только после их проверки. Проверке подлежат сварочные свойства электродов, механические свойства и химический состав наплавленного металла, механические свойства сварного соединения, а также прочность покрытия. Для электродов, обеспечивающих получение в шве аустенитной структуры наплавленного металла, кроме того, следует проверить наличие в нем ферритной фазы.

Однако проверка поступивших электродов (как и других сварочных материалов) не исчерпывает всех мероприятий предупредительного контроля.

Качество электродов во многом зависит от условий их хранения. После проверки вновь поступивших электродов сотрудник лаборатории, на которого возложен контроль за их хранением, устанавливает режимы хранения на складе и просушивания (если это требование установлено в паспорте на электроды), а затем периодически контролирует выполнение этих режимов работниками склада.

Одной из важнейших задач предупредительного контроля электродов является создание на центральных складах организаций и складах монтажных участков необходимых условий для складирования. Склады должны быть оборудованы стеллажами для хранения электродов по маркам и диаметрам, а также печами для сушки и прокаливания электродов, в которых должна поддерживаться необходимая температура. Причем эта температура должна быть постоянной не только в разные времена года, но и в течение суток, с учетом явления конденсации. В противном случае при ночном остывании нагревшегося за день помещения содержащаяся в нем влага сконденсируется в виде росы на пачках электродов и перейдет при негерметичной упаковке в покрытие.

Режимы сушки и прокаливания электродов устанавливаются в зависимости от типа покрытия и приводятся в их паспортах, а также в каталогах. Следует тщательно выдерживать эти рекомендуемые режимы, так как качество недосушенных и пересушенных электродов резко ухудшается. При этом и в первом, и во втором случае возникает опасность порообразования в швах, причинами которой являются влага и ухудшение защиты зоны сварочной дуги вследствие выгорания органических составляющих покрытия.

В зависимости от конкретных форм организации сварочных работ ответственность за создание необходимых условий для хранения и подготовки к применению электродов (а также других сварочных материалов) должна нести лаборатория по контролю, сварочная лаборатория или служба главного сварщика, а там, где нет указанных служб, — главный инженер организации.

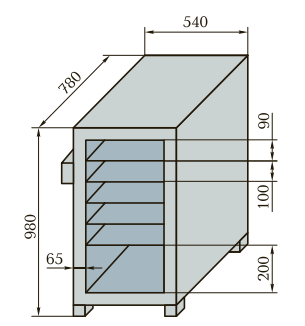

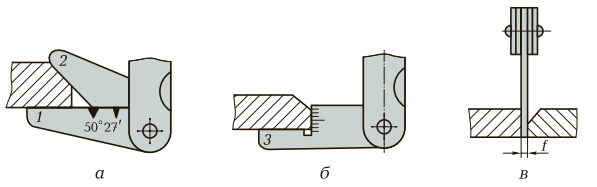

Для сушки электродов можно использовать печь, показанную на рис. 1, в которую загружается 120 кг электродов. Кроме того, в ней прокаливаются флюс и проволока. Номинальная температура нагрева такой печи 400 °С, время достижения этой температуры — 1 ч, номинальная мощность — 20 кВт, размеры рабочего пространства — 490 × 655 × 830 мм, число термических нагревательных элементов (ТЭН) — 10.

Рис. 1. Печь для сушки и прокаливания электродов и флюса

Имеются также переносные печи для прокалки электродов. Например, разработана печь с единовременной загрузкой до 30 кг электродов. Такая печь представляет собой цилиндрическую емкость, установленную на основании, в котором размещена вся электроаппаратура. В корпус печи вмонтирован терморегулятор, обеспечивающий регулирование температуры в пределах от 100 до 400 °С.

Настройка на определенный режим прокаливания осуществляется с помощью градуированного диска. Мощность нагревательного элемента 3 кВт. Габаритные размеры печи 600 × 500 × 150 мм. Масса печи 53 кг.

Очень удобными являются передвижные склады, размещаемые в сборно-разборных домиках и предназначенные для хранения и подготовки к работе 1 т электродов на строительно-монтажной площадке в любых климатических условиях.

Представляет интерес передвижной универсальный склад с разовой загрузкой 3 т электродов, имеющий габаритные размеры 4 600 × 2 300 × 2 450 мм и массу 1 250 кг. Для транспортирования по строительно-монтажной площадке такой склад устанавливают на сани из труб диаметром 159 мм. Корпус склада двойной.

Наружная облицовка выполнена из листового металла, внутренняя — из досок, а между ними проложен изоляционный слой из стекловаты. Склад оборудован двухъярусными стеллажами и печью для сушки и прокаливания электродов. На лицевой части стеллажей крепятся таблички с указанием марок и диаметров электродов.

Печь для сушки и прокаливания электродов изготовлена из листового проката. Между наружной и внутренней обшивкой проложена изоляция из стекловаты толщиной 60 мм. Нагревательные элементы выполнены из нихромовых спиралей диаметром 2 … 3 мм. Диа

пазон рабочих температур от 15 до 400 °С. Максимальная разовая загрузка электродов 420 кг. Печь состоит из двух камер. В каждой камере имеется вентиляционное отверстие диаметром 15 мм, которое при необходимости закрывается заслонкой. Специальная система управления позволяет обеспечивать необходимые температуры и время выдержки электродов как в ручном, так и в автоматическом режиме.

Точность поддержания необходимой температуры обеспечивается встроенными в цепь управления электроконтактными регуляторами и выдерживается в пределах ±60 °С. Продолжительность работы нагревателей в автоматическом цикле устанавливается с помощью регулятора времени в пределах от 0 до 120 мин с точностью ±20 с. Время выхода на режим максимальной температуры 11 … 13 мин.

Электроды в печи прокаливаются в пеналах специальной конструкции. Для подвешивания пеналов к потолку обеих камер на всю глубину печи приварены шесть кронштейнов, однако в случае необходимости электроды можно прокаливать и россыпью.

Существенное влияние на качество сварки также оказывает проволока, используемая при механизированной сварке и как присадка при газовой сварке. Проволока поставляется в бухтах, снабженных металлическими бирками, на которых указано ее обозначение по стандарту, номер плавки и завод-изготовитель. Также на бирке завод-изготовитель и его отдел технического контроля ставят свои клейма. Каждая партия проволоки должна иметь сертификат, в котором указываются ее марка и диаметр, химический состав, номер плавки, стандарт, масса партии и название завода-изготовителя.

После контроля наличия сертификата и бирок следует проверить поверхность проволоки. В небольших партиях следует проверять каждую бухту, в больших — выборочно. На поверхности проволоки не должно быть оксидов, загрязнений, краски и масла. На проволоке из высоколегированной стали не должно быть следов графитовой смазки.

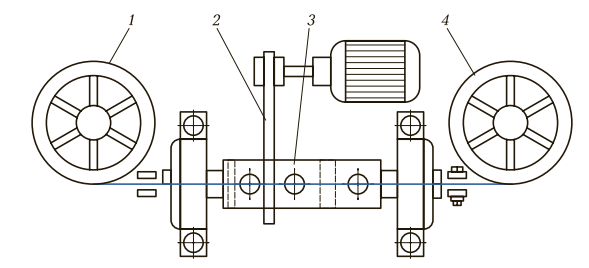

Для удаления поверхностных дефектов проволоки применяются механические и химические способы. Загрязнения, ржавчину, окалину удаляют с помощью специальных станков различных конструкций (рис. 2). Такие станки выполняют две функции: с их помощью производят очистку проволоки и одновременную намотку ее в кассету автоматов или полуавтоматов. В качестве материалов для очистки проволоки применяют наждачные круги, напильники, сварочный флюс и войлок.

В представленном на рис. 2 станке используется следующий способ очистки проволоки. Очистное устройство представляет со

бой вращающийся в горизонтальной плоскости полый вал, в котором просверлено шесть отверстий. В эти отверстия вставлены «сухари», которые также имеют по одному отверстию. При вращении вала под действием центробежных сил «сухари» стремятся вылететь из отверстий вала. Вставленная в отверстие «сухаря» проволока удерживает его. «Сухарь», вращаясь с валом, очищает проволоку.

При отсутствии сертификата проволока должна подвергаться тщательной проверке. Прежде всего, следует произвести химический анализ, для чего из партии одной плавки нужно отобрать 3 % от общего числа бухт, но не менее двух. Стружку для анализа проволоки берут с двух концов каждой бухты.

После определения таким образом марки проволоки заваривают несколько образцов для выявления ее технологических свойств. Целесообразно также определить механические свойства металла, наплавленного проволокой. На каждую проверку составляется акт, который подписывается всеми членами организованной для этого комиссии.

Без составления акта выполняемая проверка недействительна. Только после определения назначения проволоки и получения положительных результатов проверки комиссия дает разрешение на ее применение. Проволока на складах должна храниться в условиях, исключающих ржавление и загрязнение ее поверхности.

Предупредительный контроль порошковой проволоки имеет некоторые отличительные особенности. При хранении свыше шести месяцев такую проволоку обязательно следует прокалить и испытать ее технологические свойства посредством сварки таврового образца. В случае отсутствия сертификата на порошковую проволоку в первую очередь производится химический анализ наплавленного металла, а затем проверка механических и технологических свойств.

Рис. 2. Схема станка для очистки сварочной проволоки: 1 — барабан для намотки очищенной проволоки; 2 — ременная передача; 3 — очистное устройство; 4 — бухта с неочищенной проволокой

При наличии ржавчины на металлической оболочке следует выполнить проверку технологических свойств проволоки. Порошковая проволока хорошо поглощает влагу, поэтому при ее хранении должно быть исключено наличие влаги.

Более точным и сложным способом определения влажности флюса является сушка его пробы массой в 100 г при температуре 300 °С. Взвешивая пробу через определенные промежутки времени, просушивание прекращают, когда результаты предпоследнего и последнего взвешиваний одинаковые. Количество влаги во флюсе определяется разностью результатов, полученых при первом и последнем взвешивании. Флюс считается качественным, если влажность его не превышает 0,1 %. Гранулометрический состав проверяют, просеивая флюс через сито с размерами ячеек, равными максимальным и минимальным размерам зерен флюса.

Храниться флюс должен на складах в условиях, исключающих насыщение его влагой, и оборудованных печами для сушки. Проверка условий хранения флюса, как и электродов, является важнейшей задачей предупредительного контроля.

В качестве защитных газов в основном используют углекислый газ и аргон, которые поставляются в баллонах и должны иметь сертификат завода-поставщика с указанием стандарта, названия газа, процентного содержания примесей в нем, влажности и даты выпуска. При наличии сертификата качество защитных газов проверяется только при появлении недопустимых дефектов, обнаруженных при сварке образцов перед применением газа на производстве.

Осушитель заполняется силикагелем. После насыщения силикагеля влагой его сушат посредством нагрева до температуры 180 … 200 °С. Нагрев полностью восстанавливает свойства силикагеля.

4. Контроль квалификации сварщиков

Качество сварных соединений, особенно при ручных способах сварки, во многом определяется квалификацией сварщиков. Поэтому необходимо уделять серьезное внимание контролю квалификации сварщиков, начиная со стадии их обучения.

В настоящее время обучение сварщиков осуществляется двумя основными способами: в специализированных центрах профессиональной подготовки и учебных комбинатах предприятий.

Для реализации качественной подготовки сварщиков в специализированных центрах подготовки разрабатываются программы обучения, которые включают в себя теоретическую подготовку и практическое обучение для получения основных навыков данной профессии.

Теоретическая подготовка включает в себя изучение теоретических основ сварки, ознакомление с характеристиками источников питания сварочной дуги, марками сварочных электродов, защитных газов и т.д. Подробно рассматриваются схемы сварочных горелок для газовой сварки и дуговой сварки в защитных газах, схемы баллонов для хранения газов, редукторов, смесителей и т.д.

Практическое обучение охватывает объем навыков, необходимых сварщику для выполнения работ в соответствии с присваиваемым разрядом по тарифно-квалификационному справочнику.

При поступлении сварщика на предприятие проводится контроль его навыков по сварке тех деталей и материалов, которые он будет сваривать в соответствии с технологическим процессом. По результатам проведенного контроля сварщик может быть допущен к выполнению работ или же ему требуется дополнительное обучение на рабочем месте. Дополнительное обучение осуществляется, как правило, опытными сварщиками.

Контроль квалификации сварщиков должен позволять оценить индивидуальные способности и возможности каждого сварщика. В контрольной или сварочной лаборатории, обслуживающей конкретную организацию, на каждого сварщика, допущенного к самостоятельной работе, должен заводиться формуляр, содержащий все необходимые данные, по которым можно судить о его квалификации. Причем целесообразно иметь формуляры двух категорий: на обычных рядовых сварщиков и на сварщиков высокой квалификации. Формуляры на рядовых сварщиков должны иметься в каждом строительно-монтажном управлении, а формуляры на сварщиков высокой квалификации — в главных управлениях. Это позволит избежать ошибок при направлении сварщиков различных организаций на пусковые объекты, когда организация, ответственная за ввод объекта, не в состоянии выполнить сварочные работы собственными силами.

Формуляр сварщика высокой квалификации помимо обычных сведений о рабочем (фамилия, имя, отчество, год рождения, домашний адрес, наименование строительно-монтажной организации, квалификационный разряд, номер клейма, общий стаж работы по профессии) должен содержать следующие данные:

- способы и пространственное положение сварки, к которым он допущен;

- свариваемые материалы, по которым он специализируется (наименование, толщина, пространственное положение и способ сварки применительно к материалу);

- основные свариваемые изделия (трубопроводы из легированной, углеродистой стали, цветных металлов, металлоконструкции, технологическое оборудование), на изготовлении которых специализируется сварщик, стаж работы на определенном изделии;

- наименования объектов, на которых работал сварщик (конкретное наименование объекта), наименования свариваемых изделий (трубопроводы, металлоконструкции и т. п.) с указанием названия материала и времени выполнения работ (год, данные о качестве сварки применительно к конкретным изделиям, число просвеченных снимков, испытанных образцов, в том числе забракованных);

- число просвеченных за год снимков на изделиях, сваренных данным сварщиком, и результаты контроля (с указанием числа годных и забракованных снимков за каждый год отдельно применительно к конкретным изделиям).

Периодически по мере необходимости формуляр дополняется. При этом указываются должности и фамилии сотрудников, сделавших дополнения.

В настоящее время в химическом и нефтехимическом производстве стали применяться установки со сверхвысокими параметрами давления и температуры, что предъявляет самые жесткие требования к качеству сварных соединений.

Указанные факты оправдывают введение в дополнение к существующим общероссийским требованиям к квалификации сварщиков дополнительных ведомственных требований, в частности к подготовке электросварщиков ручной сварки высокой квалификации для строительно-монтажных организаций.