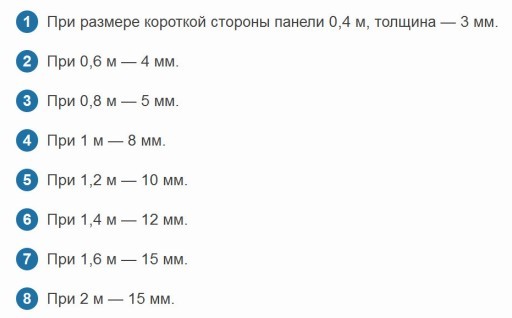

Одним из самых надежных и недешевых перекрытий в строительстве, является монолитное перекрытие. Определимся с характеристикой необходимости его возведения, монолитное перекрытие устанавливается когда:

- 1. Нет возможности доставить или установить железобетонные плиты сборного типа и если такой отказ от иных видов перекрытия (деревянного или любого облегченного) является осознанным;

- 2. Стены во внутренней части строения имеют сложную конфигурацию, что не позволяет установить необходимое количество стандартных плит (т.е. требуется строительство участков с перекрытием монолитного типа). В данном моменте рекомендуется на старте перейти к монолиту, чтобы избежать неоправданных финансовых трат на подъемные механизмы и устройство опалубки;

- 3. Сложные эксплуатационные условия (повышенные нагрузки, влажность и невозможность ее понижения с помощью гидроизоляции (например, бассейн или автомойка)). В настоящее время, плиты перекрытий изготавливают изначально напряженными, а армируют их натянутыми тросами, изготовленными из стали. Благодаря высокой прочности плит, сечение арматуры не велико, арматура подвержена коррозии и хрупкому разрушению.

- 4. Когда функцию перекрытия совмещают с монолитным поясом. В данном варианте, сборные железобетонные плиты, как правило, запрещено опирать на конструкции из легких элементов. Требуется выполнение монолитного пояса. Если цена пояса и перекрытия сборного типа равна или выше стоимости монолитного перекрытия – правильным станет выбор именно монолита. Если монолитное перекрытие опирать на конструкцию с глубиной, соизмеримой ширине пояса, то устраивать последний нет необходимости. При этом существуют исключения, когда присутствует сложный грунт (закарстованный, сейсмически активный, имеющий посадочность второго типа и прочее).

Толщина монолитного перекрытия.

В результате многолетней практики, для плитных конструкций изгибаемого типа, было установлено значение соотношения толщины и длины пролета. Это отношение для плит перекрытия равно 1:30. Так, при длине пролета в 6 метров, необходимая толщина плиты будет равняться 200 миллиметрам, а при длине плиты в 4.5 метра — 150 миллиметрам.

Основы бетонных работ за 4 минуты

Уменьшать или увеличивать толщину монолитного перекрытия, можно с учетом эксплуатационной нагрузки на перекрытие. В строительстве частного объекта, где нагрузки небольшие, можно уменьшать установленную толщину не более чем на 10-15 процентов.

Напряженно-деформированное состояние перекрытия.

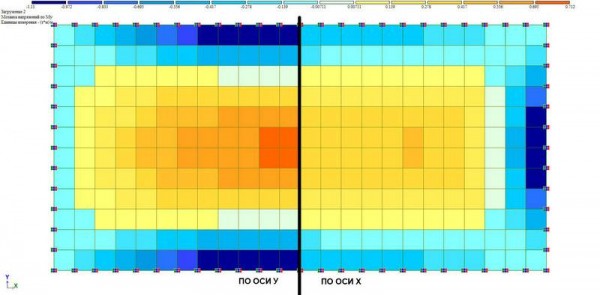

Для понимания принципов работы монолитного перекрытия и способах армирования нужно проанализировать напряженно-деформированное состояние плиты. Например, защемленная плита размером 12 на 6 м, толщина 20 см. Нагрузка составляет 500 кг/м2.

Если посмотреть на изополя перемещений перекрытия, можно заметить, что центральная часть подвержена большей деформации.

На мозаике напряжений так же заметно, область красного цвета соответствует растяжению плиты в нижней части, а область синего цвета сжатие плиты в нижней части.

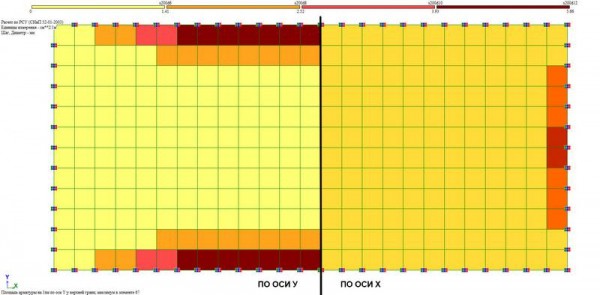

Это учитывается при армировании плиты. На картинке расчета армирования показана площадь армирования. Центральная часть низа плиты подвержена большему растяжению, поэтому нуждается в большем армировании. Верхняя часть плиты подвержена растяжению у торцов, поэтому в этой зоне армируется сильней.

Опалубка монолитного перекрытия.

Монолитное перекрытие предусматривает заливку бетонной смеси в опалубку горизонтального типа, ее часто называют «палубой». Известно две вариации обустройства такой опалубки.

- Аренда металлической или пластиковой готовой конструкции, которая легко снимается. Этот вариант проще и многие застройщики отдают ему предпочтение, так как опалубку можно легко собрать и разобрать. Помимо этого в комплекте с опалубкой идут телескопические опорные элементы, которые поддержат опалубку на определенном уровне;

- Строительство опалубки по месту возведения объекта из досок 25-30 миллиметров или фанерных влагостойких листов, с толщиной стенки не менее 20 миллиметров. В случае, когда конструкция щита собирается из досок, то их плотно подгоняют одна к другой. Если между досками образуется щель, то целесообразно применить гидроизоляционную пленку.

Телескопические стойки опалубки.

Монтаж опалубки монолитного перекрытия производится по следующей схеме:

- 1. Монтируются вертикальные опорные стойки, например, телескопические стойки из металла, с регулировкой их высоты. Можно применить для этих целей деревянный кругляк толщиной 10-15 сантиметров. Расстояние между опорами должно составлять около 1 метра. Стойки удаляются от стены минимум на 20 сантиметров;

- 2. Сверху на опоры монтируется ригель (брус, швеллер или продольная балка), который предназначен для удержания опалубки;

- 3. Поверх ригелей устраивается опалубка горизонтального типа. Если не применяется готовая опалубка, а в работу берется самодельная, то сверху ригелей размещают поперечно брусья или балки, поверх них укладываются фанерные листы с хорошей влагостойкостью. Опалубка монолитного перекрытия должна быть выполнена идеальной по размерам, а ее край должен упереться в стены, избегая образования щелей;

- 4. Производится регулировка высоты стоек, необходимо совпадение верхнего края опалубки с верхним краем кладки стены;

- 5. Выполняется установка вертикальных элементов (ограждения) опалубки с учетом захода плиты на стену не менее 150 миллиметров;

- 6. Делается финальная проверка горизонтального уровня с использованием строительного прибора — нивелира.

В некоторых случаях, для обеспечения удобства производства работ, опалубку выстилают пленкой гидроизоляции или обрабатывают ее технической смазкой, если опалубка металлическая. В результате, опалубка легко снимается, а поверхность бетонного перекрытия останется абсолютно ровной. Применять телескопические стойки при устройстве опалубки целесообразней, чем использовать опоры из дерева. Металлические опоры способны выдержать нагрузку до двух тонн, они устойчивы к микротрещинам, чего не замечено при использовании деревянного бревна или бруса.

Армирование монолитного перекрытия.

Давно известно, что бетон прекрасно работает на сжатие, а арматура, наоборот – на растяжение. При объединении этих двух параметров получается отличный строительный материал – железобетон.

Арматура монтируется в зоне растяжения бетонной плиты и воспринимает все усилия этого растяжения. Арматуру такого типа принято называть рабочей (продольной), она должна иметь высокий коэффициент сцепления с бетонной смесью. Если это условие не будет выполнено, то бетон не будет передавать на арматуру эксплуатационную нагрузку.

Армирование монолитного перекрытия.

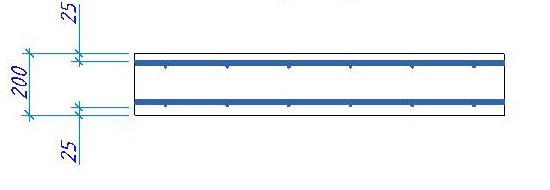

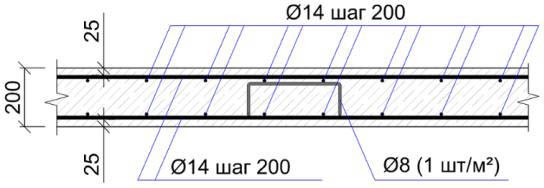

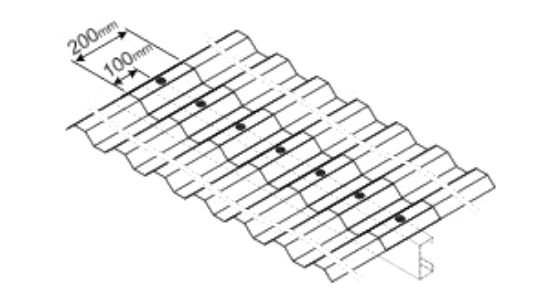

Для армирования монолитного перекрытия используются стальные стержни с периодическим профилем, которые имеют маркировку А3, согласно устаревшему ГОСТу или А400, согласно новому стандарту. Расстояние между арматурными стержнями, называется шагом армирования, наиболее используемый в плитах перекрытия шаг равен 15-20 сантиметрам.

Если происходит защемление в участке, прилегающем к опорам, то вероятно возникновение опорного момента, который формирует усилие растяжения в верхней зоне перекрытия. По этой причине, монолитное перекрытие армируется, как в верхней зоне бетона, так и в нижней. Самые большие напряжения возникают по центру плиты или по ее краям, поэтому этим зонам при армировании необходимо уделить особое внимание.

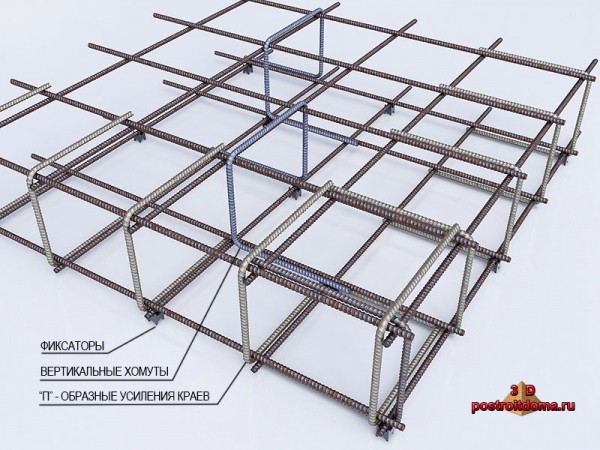

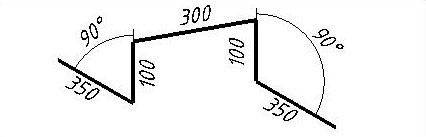

Для того чтобы арматурные сетки находились на определенном расстоянии друг от друга, устанавливаются специальные подставки. Изготавливаются они из арматуры диаметром 10 мм (класс Ат400С). Арматура изгибается, как показано на рисунке. Нижние грани подставки имеют длину 350 мм, верхняя – 300 мм. Высота подставки 100 мм, при толщине плиты 200 мм.

Устанавливаются подставки с шагом 800-800 мм в шахматном порядке.

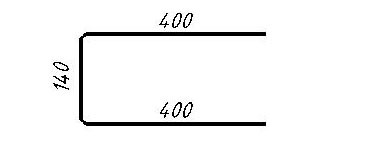

На торцах плиты устанавливают «П» образные детали из арматуры диаметром 10 мм (класс А400С). Они служат для усиления краев перекрытия. Длинна верхней и нижней части 400 мм, высота 140 мм, как показано на рисунке (при толщине плиты 200мм).

Сетка из арматуры должна перекрывать кирпичную стену не менее чем на 15 сантиметров, а газобетонную – на 25 сантиметров. Расстояние от торцов стержней до вертикальной опалубки, должно составлять так же – 25 мм.

Для соблюдения нужного расстояния нижней сетки от опалубки, в зоне пересечения прутков, под нее вставляют фиксирующие элементы из пластмассы, с расстоянием между ними в 1 метр.

Бетон для заливки монолитного перекрытия рекомендовано приобретать на комбинате — изготовителе, что намного облегчает дальнейшую работу. При заливке бетонного раствора ровным слоем «с колес», обеспечивается отличная твердость монолита. Это не относится к плите залитой ручным способом, с остановками на ожидание, пока готовится свежий раствор. Оптимальным является способ, когда бетон заливается в один заход с толщиной заливки 20 сантиметров. Не забывайте о технологических отверстий, к примеру, шахты дымохода или вентиляции.

Процесс уплотнения бетона, также выполняется с использованием глубинных и поверхностных вибрационных аппаратов. Работоспособность данным устройствам обеспечивается подачей сжатого воздуха (пневмовибраторы) или электрического тока (электровибраторы).

Если конструкция массивная, то укладка бетона производится с применением глубинного вибратора, а поверхностные вибраторные устройства применяют для уплотнения бетона в плитах перекрытий и при устройстве полов. Наружные вибраторы используют для уплотнения тонкостенных конструкций с густым армированием. Время применения вибраторного аппарата будет зависеть от таких параметров бетона, как пластичность и подвижность и может составлять от 30 секунд до 1 минуты.

Если бетонная смесь прекращает осаживаться и на ее поверхности появляется цементное молочко, то это говорит о том, что вибрирование выполнено полностью. Для того чтобы избежать расслоения бетонного раствора, надо избегать лишней вибрации. Оптимальным шагом перестановки для внутренних вибрационных аппаратов, является шаг от одного до полутора радиуса их действия.

По окончанию всех работ перечисленных выше, монолитное перекрытие оставляют на 28 суток, для просыхания и набора прочности. Первые 7 дней производят увлажнение поверхности. Через месяц наступает момент, когда опалубку можно снять.

Видео — монолитное перекрытие.

Любое здание, независимо от этажности, имеет перекрытия. Они могут быть деревянными либо бетонными. Наиболее надежной является монолитная плита перекрытия. Рассмотрим ее преимущества и правила сооружения.

Самым популярным перекрытием на сегодня как в коттеджном, так и в индустриальном строительстве является, естественно, монолитная плита. Те, кто имеет возможность заказать строительную технику (кран), предпочитают готовые ж/б изделия (быстро и достаточно дешево). Многие льют монолит сами, создавая систему съемной или несъемной опалубки. Очень удобны и доступны также сборно-монолитные перекрытия (Марко, TERIVA, ЧПП, YTONG).

Поскольку монолитная плита перекрытия является одной из несущих конструкций, то для их изготовления может применяться бетон тяжелых марок, легкий конструкционный бетон плотной структуры, а также плотный силикатный бетон.

Чтобы установить монолитное перекрытие, заранее стоит определить его тип, так как они различаются и по техническим параметрам, и по цене.

Преимущества плит перекрытия и их виды

По структуре панели бывают цельные и пустотные, а по способу монтажа сборные, сборно-монолитные и монолитные. Все они попадают под понятие монолитные перекрытия, на финишном этапе происходит замоноличивание всех слоев. Такие конструкции обладают не только высокими показателями прочности, но и пожаробезопасности, влагостойкости и чрезвычайно долговечны.

Сборные перекрытия из ж/б панелей

Чаще всего делают из круглопустотных панелей, которые отличаются приемлемой ценой, меньшим весом, повышенными теплоизоляционными свойствами по сравнению с монолитными. Перекрытия из них быстро монтируются, а широкий типоразмерный ряд позволяет подобрать плиту под потребности заказчика. Единственный недостаток – обязательное использование крана.

Длина выпускаемых плит — от 1,8 до 15 метров, ширина – от 0,6 до 2,4 м.

Стандартная толщина заводских ПК — 220 мм, а расчетная несущая способность (от 350 до 800 кгс/ м 2) панелей отличается за счет применения разных марок бетона и армирования. Вес плит зависит от размера и составляет от 0,65 до 2,5 т.

Определять необходимые параметры позволяет маркировка. Буквами обозначается тип изделия ПК (панель перекрытия), ПНО (панель настила облегченная), цифрами – длина и ширина в дециметрах, а также нагрузка в килопаскалях. Убрав из расчетной нагрузки собственный вес плиты, получают допустимую полезную нагрузку. При укладке деталей на стену, глубина опирания должна соблюдаться не менее 12 см.

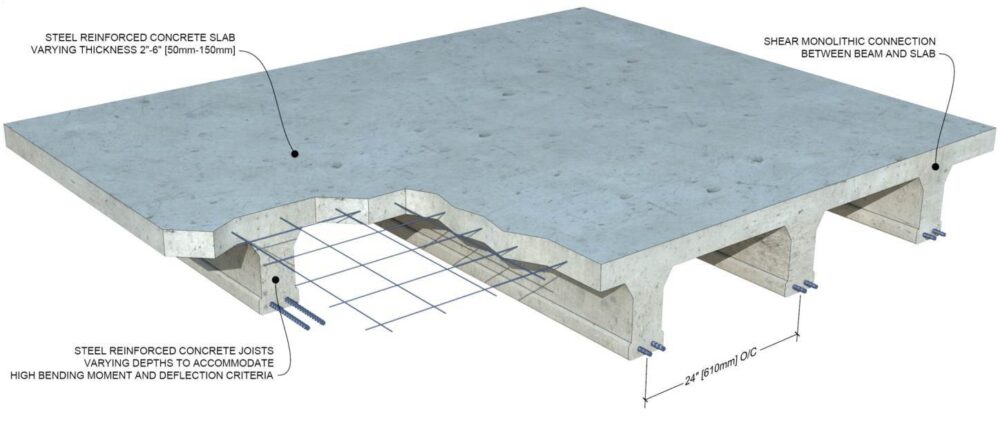

Если длина перекрываемого помещения превышает 9 метров, подойдет монолитная ребристая плита. Она вдвое легче (вес кв.метра около 270 кг), что почти на четверть сокращает общую нагрузку на стены.

Иногда в плитах перекрытия встречаются трещины. Они бывают усадочные или деформационные. Трещины до 0,3 мм не опасны, но если панель имеет крупные диагональные или продольные трещины, ее лучше заменить. Если трещины появились в процессе эксплуатации, то нужно провести усиление плиты наращиванием сверху дополнительно армированного слоя стяжки.

Для утепления торцов панелей в наружной стене, которые служат «мостиками холода», применяют легкобетонные термовкладыши.

Практика показывает, что иногда размеры помещения оказываются несоразмерны ширине панелей и появляется необходимость дополнительно заливать монолитные участки между плитами. Если раздвижка плит составляет до 5 см, такие швы заливают бетоном без армирования, швы свыше этого размера требуют укладки дополнительного армокаркаса.

Перед укладкой перекрытия на несущие стены обязательно устраивают армированный монолитный пояс под плиты. Это непрерывная замкнутая балка, армирование которой проводят сортовым металлопрокатом.

Чтобы гарантировано приобрести качественные железобетонные ПК, лучше покупать их непосредственно на заводах ЖБИ или в строительных компаниях, которые имеют мощности по производству ж/б изделий. Средняя цена одного квадратного метра клуглопустотной панели перекрытия в Москве и области колеблется от 1 100 до 1 200 рублей. Наиболее популярны плиты от 3 до 7 метров, при этом изделия меньшей и большей длины обойдутся дороже (в пересчете на м 2). Наиболее востребованная ширина – 1,2 – 1,5 м. Плиты шириной до 1 метра и 1,8 метра выпускают не все производители, что также сказывается на их цене.

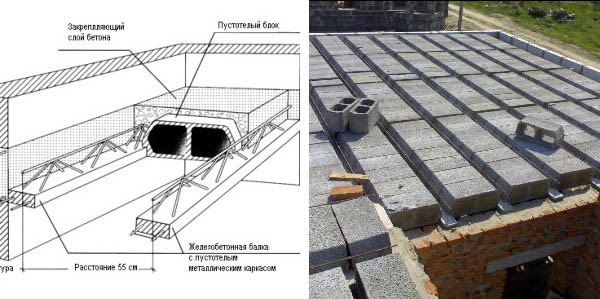

Устройство сборно-монолитных перекрытий еще не стало наиболее популярным методом, но уже завоевало свою нишу на строительном рынке. Суть метода: на стены укладываются ж/б балки (шаг – 60 см) а между ними пустотелые блоки, вся конструкция замоноличивается. Монтаж возможен без применения механизмов, поскольку вес погонного метра балки 19 кг.

За счет крупнопустотных блоков обладает малым весом и имеет повышенные теплоизоляционные качества. Единственный минус – трудоемкость (блоки укладываются вручную). Перед тем как залить бетон, конструкцию следует армировать (проволочная сетка с ячейками 10х10 см), минимальная толщина слоя бетона не менее 5 см.

Один квадратный метр готового перекрытия весит до 390 кг (если блоки из керамзитобетона) и до 300 кг (если блоки из полистеробетона). А это почти в два раза меньше, чем монолитное перекрытие толщиной в 2 см (около 500 кг/ м 2).

ГСК «Колумб» (МАРКО) квадратный метр конструкций, из которых состоят сборно-монолитные плиты перекрытия, предлагает в среднем по 1 100 рублей, а работы по устройству «под ключ» обойдутся в 3 000 — 3 500 рублей за м 2 .

Самостоятельный монтаж

При возведении дома своими руками, возможно устройство монолитных межэтажны перекрытий на месте. После выгонки стен первого этажа, приступают к сооружению опалубки под монолитную плиту. Опоры одинакового размера и высоты устанавливаются с шагом 1 метр по всему периметру плиты. Соединяющие их брусья прилегают к стенам вплотную.

На опоры укладывают доски, сверху рубероид (без захода на стены). Опалубка ставится по периметру будущего перекрытия, чтобы монолит надежно опирался на стены. Арматура размещается на расстоянии не менее 50 мм от слоя изоляции. Расчет необходимого метража прутьев делают по формуле – S (площадь) х4х2. Самый проблематичный момент – заливка.

Для подачи бетона на высоту нужно заказывать бетононасос.

Замоноличивание плиты своими силами

Сравнительный анализ затрат

Очень показательным будет сравнение двух типов: с использованием готовых пустотных ж/б плит и устройство монолитной плиты своими руками перекрытия 6х6 (условные размеры). Толщина перекрытия в обоих случаях – 0,22 м, несущая нагрузка 8 кПа.

- Понадобится 5 плит ПК 62.12 – 8. (затраты – 8 000 х 5 = 40 000 рублей)

- Доставка и аренда крана обойдутся приблизительно в 10 000.

- Заливка швов и анкеровка (0,5 м 3 бетона) – 2 000

- Монтаж происходит за один день, достаточно двух рабочих (з/п).

Итого – около 55 000.

Монолит своими руками:

- Расходы на опалубку (пиломатериалы 2 м 3) и крепеж – 8 000.

- Арматура (прут стальной диаметр 10, сетка по расчету + проволока для связки) около 0,6 тонн с доставкой можно купить за 20 000 рублей

- Готовый бетон (М300) 8 м 3 и аренда бетононасоса обойдутся в 26 000 — 29 000

- Рабочие (4 дня опалубка, вязка арматуры, заливка) — 20 000.

- Расходы на дополнительные материалы и инструменты — 3 000.

- Период технологического твердения бетона 3 дня.

Итог – около 80 000 рублей и неделя времени.

Стоимость метра квадратного сборного перекрытия чуть больше 1 500, а монолитного – 2 200.

| Статьи |

Значительное применение в строительстве получили монолитные безригельные перекрытия в виде плоских плит сплошного сечения, опирающихся непосредственно на вертикальные несущие конструкции зданий. Пролеты ненапряженных плит могут быть от 6 до 12 м; толщина, в зависимости от пролета и расчетных нагрузок, от 15 до 25 см, а в пределах технических этажей до 30 см. На рис. ниже приведен график оптимальных толщин плит, подсчитаных А.С. Залесовым и А.И. Ивановым.

Значительное распространение получили преднапряженные конструкции перекрытий, особенно при пролетах более 6 м. Предварительное напряжение позволяет достичь увеличения пролетов перекрытий при меньшей толщине, повышения трещиностойкости и уменьшения деформативности. При устройстве преднапряженных монолитных ригельных перекрытий пролетами 9- 18 м высота ригелей составляет 60- 90 см, толщина плит 10- 13 см. При устройстве преднапряженных ригельных перекрестно-ребристых перекрытий пролетом 7- 10 м высота ребер составляет 30- 60 см, толщина собственно плиу 10- 20 см, шаг ребер 150- 200 см.

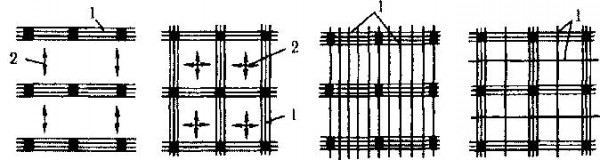

В качестве напрягаемой арматуры в монолитных преднапряженных перекрытиях чаще всего применяют арматурные канаты. Армирование перекрытий (рис. ниже) может осуществляться разными способами:

- напрягаемые канаты располагают вдоль осей колонн в одном направлении, а между колоннами перпендикулярно канатам укладывают ненапрягаемую арматуру;

- напрягаемые канаты размещают по осям колонн в двух направлениях;

- напрягаемые канаты располагают преимущественно по осям колонн в одном направлении с размещением аналогичных канатов между колоннами;

- напрягаемые канаты размещают равномерно по всему полю плиты и по осям колонн в двух направлениях.

График изменения толщины перекрытий в зависимости от величины пролетов

а- график изменения толщины перекрытий в зависимости от величины пролетов: 1- ненапрягаемые плиты и балки перекрытий; 2 — преднапряженные плиты и балки перекрытий; 3 — ненапрягаемое безбалочное перекрытие; 4- преднапряженное безбалочное перекрытие; б- график оптимальной высоты сечения h плиты перекрытия в зависимости от пролета и нагрузки q при классе бетона В25

Схемы размещения арматуры при армировании преднапряженных монолитных перекрытий

После достижения бетоном прочности, составляющей половину проектной, с помощью гидравлических домкратов выполняют натяжение арматуры на бетон. Предварительное напряжение монолитных плит перекрытий может осуществляться как с обеспечением совместной работы напрягаемой арматуры с бетоном, так и без этого.

При устройстве преднапряженных монолитных плит перекрытий без обеспечения совместной работы напрягаемой арматуры с бетоном арматуру покрывают смазкой ингибитором коррозии и заключают в полимерную защитную оболочку из полиэтилена или полипропилена с минимальной толщиной 1 мм. Это обеспечивает надежную антикоррозионную защиту арматуры, существенно повышает долговечность конструкций, а также снижает трение между арматурой и бетоном по сравнению с традиционным армированием примерно на одну треть. Защитная оболочка должна быть водостойкой, сопротивляться механическим воздействиям и перепадам температур в диапазоне от -20 до +70 °С. Кроме того, она не должна иметь в своем составе химических добавок, которые могут явиться причиной коррозии бетона.

К достоинствам данного способа преднапряжения монолитных перекрытий можно отнести: обеспечение равномерной работы бетона по толщине плит; равномерное распределение арматурных канатов по всей плите; максимальное использование свойств напрягаемой арматуры; осуществление надежной защиты арматурных канатов от коррозии; значительное уменьшение толщины перекрытий; уменьшение расхода бетона и арматуры.

К недостаткам преднапряжения монолитных перекрытий без сцепления арматуры с бетоном можно отнести: увеличение затрат на обеспечение антикоррозионного покрытия и устройство защитной полимерной оболочки; необходимость увеличения силы натяжения примерно на 27% по сравнению с натяжением при сцеплении арматуры и бетона. Следует отметить, что устройство монолитных преднапряженных перекрытий без сцепления арматуры с бетоном предъявляет повышенные требования к качеству выполнения строительных работ. Такие монолитные перекрытия без сцепления арматуры с бетоном в последние годы нашли широкое применение.

Наряду с этими конструкциями применяются монолитные перекрытия с напряжением арматуры и ее сцеплением с бетоном. Примером являются перекрытия, выполняемые термореактивным способом преднапряжения железобетонных конструкций, идея которого была впервые предложена в 50-х гг. XX в. Харьковским инженерно-строительным институтом.

Арматура, покрытая термореактивной полимерной смазкой, помещается в бетон, а после набора бетоном определенной прочности подвергается электронагреву по предварительно заданной программе. При достижении температуры 100 °С происходит размягчение смазки и свободная деформация арматуры. После дальнейшего нагрева арматуры до температуры около 350 °С происходит расплавление и полимеризация обмазки, обеспечивающая в дальнейшем совместную работу арматуры с бетоном. На этом электронагрев прекращают, после чего происходит охлаждение и преднапряжение бетона.

К достоинствам данного метода можно отнести: возможность бетонирования конструкции без инъецирования, простоту оборудования и технологии преднапряжения (отсутствие устройств для механического натяжения арматуры).

Источник: galfa.ru

Монолитные работы в строительстве дома и стен: виды и технология

Пластиковая опалубка

Название опалубки для монолитных бетонных и железобетонных конструкций или индексация (обозначение) осуществляется по следующей схеме:

ОХ1Х2 . Х3 – Х4 – Х5 . Х6,

где указываются следующие обозначения:

- О — опалубка;

- Х1 — тип опалубки в зависимости от вида элементов монолитной конструкции (приводятся обозначения наиболее распространенных элементов — колонн, стен, перекрытий, фундаментов, балок (ригелей), ростверков);

- Х2 — тип в зависимости от конструктивных признаков;

- Х3 — тип по материалам несущих элементов;

- Х4 -класс;

- Х5 — несущая способность (тс/м2);

- Х6 -тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон монолитной конструкции

Условные обозначения типов опалубок указаны в таблице:

| Тип опалубки | Условные обозначения в соответствии с порядком индексации |

| Тип по виду элемента монолитной конструкции (Х1): | |

| — ростверков; | Р |

| — фундаментов; | Ф |

| — колонн; | К |

| — стен; | С |

| — куполов (сфер/ оболочек/ сводов); | Кп |

| — перекрытий; | П |

| — пролетных строений мостов, эстакад и т.п. | М |

| Тип по конструктивным признакам (Х2): | |

| — крупнощитовая; | К |

| — мелкощитовая; | М |

| — объемно-переставная; | О |

| — блочная; | Б |

| — горизонтально-перемещаемая; | Г |

| — скользящая; | С |

| — пневматическая; | Пн |

| — несъемная; | Н |

| — подъемно-переставная; | П |

| Тип по материалам формообразующих и несущих элементов (Х3): | |

| — алюминиевая; | Ал |

| — стальная; | Ст |

| — деревянная / из деревянных материалов; | Д |

| — комбинированная; | К |

| — пластиковая; | Пл |

| — прочие материалы. | Пм |

| Класс опалубки (Х4): | |

| — 1-й; | 1 |

| — 2-й; | 2 |

| — 3-й. | 3 |

| Тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон конструкции (Х5): | |

| — утепленная; | У |

| — неутепленная; | Н |

| — специальная; | С |

| — греющая. | Г |

Порядок индексации элементов опалубки:

У1 У2хУ3 У4,

- У1 — щит (Щ); стойка телескопическая (Ст); рама (Р); балка (Б); стяжка (Стяж.); ригель (Р); подкос (Пк); подмости (Пд); замок (Зм);

- У2хУ3 — размеры элемента, м: ширина на высоту (для щита); минимальная высота на максимальную высоту (для телескопической стойки); длина (для стяжки); максимальная ширина вставки (для замка) и т.п.;

- У4 — несущая способность стоек (на максимальной высоте), стяжек, тс/м2 (в скобках).

Примечания: индекс (обозначение) опалубке присваивается организацией, уполномоченной Госстроем России проводить экспертизу технических условий (или техническим комитетом по стандартизации и техническому нормированию в строительстве) на основе технического задания на проектирование опалубки.

Межэтажные перекрытия с использованием несъемной опалубки

Для обустройства монолитных межэтажных перекрытий обычно используют два вида опалубки:

из металлического несущего профнастила (маркируется индексом Н): толщина листа 0,6÷0,7 мм и высота профиля от 57 до 114 мм;

В обоих случаях несъемная опалубка для перекрытий подкрепляется снизу системой балок и стоек, которые впоследствии после полного затвердевания раствора убирают. Армирование перекрытия своими руками производят аналогично армированию цементно-песчаной стяжки. Арматурный пояс перекрытия обязательно связывают с металлическим каркасом монолитной стены. Для этого с внутренней стороны стеновых элементов прорезают горизонтальные отверстия по всему периметру перекрытия высотой, соответствующей толщине плиты перекрытия.

Важно! Для предотвращения излишнего перетекания раствора через отверстия в вертикальной стеновой опалубке заливку стен и перекрытия производят одновременно до верхнего уровня перекрытия. Применение легких полипропиленовых модулей значительно уменьшает вес перекрытия, что, в конечном счете, уменьшает нагрузки на несущие стены и фундамент

При этом перекрытие получается тепло- и звукоизоляционным

Применение легких полипропиленовых модулей значительно уменьшает вес перекрытия, что, в конечном счете, уменьшает нагрузки на несущие стены и фундамент. При этом перекрытие получается тепло- и звукоизоляционным.

На заметку! Использование полипропиленовых элементов допускается только при длине перекрытий менее 12 м. При этом металлический профиль выбирают немного длиннее самого пролета, чтобы его концы заходили в отверстия элементов монолитной стены.

Технология несъемной опалубки довольно проста. При покупке элементов опалубки следует выбирать проверенного и хорошо зарекомендовавшего себя на строительном рынке производителя, тогда весь «конструктор» соберете без щелей и перекосов. Строгое соблюдение технических рекомендаций при монтаже несъемной опалубки для монолитного строительства позволит создать долговечный и теплый дом.

Установка инвентарной мелкощитовой опалубки

Удобство мелкощитовой инвентарной опалубки в ее легкости. Масса щита не превышает 50 кг. В этом случае исключается использование габаритного, дорогостоящего оборудования.

Установка зависит от вида конструкции:

- щиты, соединенные сшивными планками;

- рамочного изготовления;

- ящичного типа.

В первом варианте щиты монтируются в проектном положении. После выверки их фиксируют планками, прибивая их гвоздями. Фиксация проводится в двух или трех уровнях. Вместо гвоздей часто используются металлические скобы, продетые в отверстия щитов. На все металлические элементы фиксации надеваются пластиковые трубки.

Это помогает избежать воздействия жидкости раствора.

Такие конструкции изготовляются, зачастую, из дерева. Их внутреннюю поверхность покрывают эмульсиями или оклеивают пластиком. Для верности выравнивания панелей используются строительные уголки. Сборка начинается с установки одного из углов. Для фиксации опалубки в проектном положении сверху щитов закрепляется поддерживающий каркас.

Он устанавливается на распорках.

Конструкции ящичного типа применяются как для горизонтальных, так и для вертикальных работ. Их использование предусматривает до 80 циклов.

Инвентарная опалубка представлена отдельно угловыми и линейными щитами. Можно приобрести и те и другие изделия, если здание или элемент имеет стандартную структуру. Для сложных геометрических форм изготовление происходит индивидуально.

Технические характеристики

Как говорилось ранее, щитовая алюминиевая опалубка обладает уникальными техническими характеристиками. Ниже мы остановимся на них более детально:

— Небольшая масса. Алюминиевый сплав, используемый в процессе изготовления опалубочных систем, отличается низким удельным весом. Это обеспечивает легкость всем конструкционным элементам. Ввиду того, что алюминиевая опалубка имеет небольшой вес, в процессе ее установки нет необходимости в привлечении крупногабаритной подъемной техники. Все это существенно упрощает процесс сборки и позволяет сократить затраты на строительство.

— Долговечность. Алюминий стойко переносит агрессивные воздействия внешней среды. Благодаря этому, алюминиевая опалубка невосприимчива к воздействию влаги, низких и высоких температур. При соблюдении всех правил эксплуатации она без проблем выдерживает более 300 рабочих циклов!

— Прочность. Конструкция опалубочных систем продумана до мелочей. Наличие специальных ребер жесткости дает возможность опалубке выдерживать значительное давление бетона. Это позволяет использовать ее для отливки стен, перекрытий, колонн и других конструкций. Стоит отметить, что для особо крупных объектов (плотин, эстакад, туннелей, мостов) алюминиевые опалубочные системы не подходят из-за излишне большой массы заливаемой бетонной смеси.

— Простота монтажа. Алюминиевая опалубка для монолитного строительства может быть собрана в максимально сжатые сроки. Это, в свою очередь, повышает производительность труда и сокращает время строительства объекта.

— Экономическая выгода. Несмотря на то, что первоначальная цена алюминиевой опалубки достаточно высока, она позволяет неплохо сэкономить при многократном использовании.

— Возможность быстрого ремонта. В случае если какой-то из конструкционных элементов системы придет в негодность, его можно легко и просто заменить.

— Герметичность. При правильном подборе всех элементов и соблюдении технологии монтажа, опалубочная система будет абсолютно герметична в местах стыков. Это исключает просачивание бетона и благоприятно влияет на качество готовых изделий.

Что мы предлагаем

Компания «ГРУППА СТАНДАРТ» предлагает не только различные виды строительной опалубки, но также комплектующие. Например, замки, захваты, угловые элементы, подкосы, кронштейны, шайбы, ограждающие устройства, щиты, ключи и многое другое.

Пластиковые фиксаторы из нашего каталога помогут легко и надежно закрепить арматуру на нужном расстоянии. Они бывают вертикальные, горизонтальные и торцевые. Вам остается только выбрать необходимый размер, ориентируясь на толщину защитного слоя и тип фиксатора.

Цены на опалубку из нашего каталога варьируются от 1,9 тыс. руб. за самый маленький линейный щит из стали до 28 тыс. руб. за линейный алюминиевый щит высотой более трех метров. Продажа щитов осуществляется на официальном сайте и в офисах компании.

Построить крепкое и безопасное здание можно только из качественных материалов. Мы поможем подобрать надежные материалы для вашего успешного строительства.

Зачем нужна опалубка

Познакомимся с назначением и видам опалубки. Основная функция конструкции – это придание формы и обеспечение прочности готового строения. В собранную опалубку заливается жидкий раствор, который после застывания становится твердым.

А, как всем отлично известно, любая жидкость приобретает форму, соответствующую форме сосуда, в который она налита. Таким образом, жидкий раствор, застывая, приобретает конфигурацию опалубки.

Область применения опалубок чрезвычайно широкая. С помощью этой конструкции можно построить самые различные сооружения от маленького дачного домика до многоэтажного строения. Применяют опалубку и при возведении таких конструкций, как мосты, тоннели, ангары.

Опалубочные формы бывают переставными, их применяют неоднократно, разбирая после застывания раствора и переставляя на другое место. Еще одна разновидность — стационарные формы, они становятся частью отливаемой конструкции, поэтому их изготавливают из материалов, которые могут придать сооружению дополнительные положительные качества.

Расчет опалубки

Как обычно, начинают строительство с расчетов и составления проекта, строится этот элемент, согласно требованиям СНиП. Основные требования:

опалубка должна идти сплошной лентой без пропусков и разрывов;

между цоколем здания и бетонной лентой оставляют зазор для компенсации термических деформаций

Этот зазор заполняют эластичным герметиком;

важно обеспечить отвод воды от дома, поэтому бетонную ленту делают с наклоном. Уклон должен составлять от 1 до 10 процентов

Как правило, уклон составляет два-три сантиметра на каждый метр ширины дорожки;

- ширина опалубки определяется в зависимости от типа грунта, но она должна быть не менее 1 метра;

- при определении ширины ленты следует учитывать и величину выступа кровли, отмостка обязательно должна быть шире, минимум на 20 см;

- наружная кромка должна быть ровной, наличие каких-либо искривлений не допускается;

- нельзя допускать наличие дефектов – трещин или углублений. Через эти дефекты может просачиваться влага или прорастать растения, что будет способствовать разрушению конструкции.

Разновидности несъемной опалубки

Виды несъемной опалубки в зависимости от материала, используемого для ее изготовления:

- Пенополистирольная. Самый распространенный вид, применяемый для обустройства фундаментов и стен при монолитном строительстве малоэтажных зданий (до 4÷5 этажей). Для ее производства используют пенополистирол плотностью около 25÷30 кг/мᶟ (что в 2 раза больше, чем у пенополистирольных плит, применяемых только для утепления). Различные элементы такой пенополистирольной формы широко представлены на современном строительном рынке.

- Щепоцементная (арболитовая). Изготавливают из пропитанной специальными составами древесной щепы (до 90% общего объема) и цемента (в качестве связующего компонента). Производят в виде пустотелых блоков или панелей. Является самой экологически безопасной.

- Фибролитовая. Изготавливают на основе длинных (до 50 см) древесных волокон (около 70% общего объема) и магнезита. Характеризуется высокой прочностью на сжатие и изгиб, при этом ее легко пилить и обрабатывать.

- Полистиролбетонная. Представляет собой пустотелые блоки из полистиролбетона или тонкие плиты, предназначенные для обустройства межкомнатных перегородок.

- Керамзитобетонная. Представляет собой пустотелый шлакоблок. Довольно прочная и надежная, однако требует дополнительного утепления стен и довольно дорогая.

- Несъемная бетонная опалубка выпускается в виде пустотелых блоков для фундаментов, стен (монолитное строительство) или тонких панелей, изготавливаемых методом полусухого вибропрессования.

Строительство из несъемной опалубки (независимо от материала, из которого она изготовлена) обладает целым рядом достоинств:

- Сроки строительства значительно сокращены.

- Для монтажа нет необходимости применять специальные механизмы и приспособления.

- Несъемная опалубка своими руками может быть смонтирована даже неквалифицированным человеком, так как обустраивается она по принципу детского конструктора.

- Удобство обустройства коммуникационных сетей (водопровод, канализация, электричество и так далее).

Достоинства и недостатки

Универсальность и многофункциональность панелей, собранных из отдельных щитов, делают возможным устройство опалубки любых сложных конструкций.

Линейные щиты не имеют определения верх-низ, монтаж может производится с любой стороны, что позволяет их использовать в вертикальном и горизонтальном положении. Строповку отдельной панели производят специальным захватом, отдельные щиты весом до 50 кг можно переносить вручную. Это сокращает время сборки панели.

Угловые щиты значительно экономят время сборки основного каркаса, а шарнирные панели позволяют выводить углы от 60 до 180 °

Удобная система крепления позволяет быстро собирать панели необходимого размера, доборные элементы служат для подгонки размера до оптимально соответствующего проектному размеру.

Лицевая плоскость конструкции имеет гладкую монолитную поверхность, не требует обязательной обработки.

В частном строительстве вся опалубочная конструкция собирается вручную, без применения подъёмных средств.

К недостаткам можно отнести сравнительно высокую стоимость, необходимость регулярного проведения профилактических работ и инвентаризации крепёжных комплектующих.

Инвентарная опалубка для монолитного строительства

Есть два направления работы по устройству ж/б конструкций:

- использовать заводской вариант опалубки;

- разработать конструкцию в условиях площадки.

Первое решение чаще всего принимается при строительстве крупных объектов. В таком случае используется многофункциональное изделие. Габариты опалубочной конструкции должны меняться исходя из потребностей владельца. Для этого в щитах проделываются специальные монтажные отверстия с определенным шагом. Фиксируя болты в различных ячейках можно регулировать габариты изделия.

Все заводские модели рассчитаны на определенные условия эксплуатации. Это должно быть указано в сертификате. К тому же каждая из них имеет предельно допустимую нагрузку.

Самостоятельно изготовление опалубки имеет ряд преимуществ:

- расчет на реальную загруженность, без заложения дополнительной несущей способности;

- применение отходов производства;

- возможность продумать изготовление исходя из параметров конкретного объекта.

Изготовляют изделие в основном из:

Для меньшего сцепления поверхности с раствором ее обтягивают полиэтиленовой пленкой. Кроме панелей, задерживающих раствор от растекания, в состав инвентарной опалубки входят:

- стойки;

- фиксаторы;

- крепления;

- формообразующая рамка.

Подбор всех элементов при ручной сборке должен проводиться в соответствии с расчетами. Зачастую покупка съемной опалубки заменяется ее арендой. Это выходит дешевле и дает разнообразие для различных объектов.

Какая опалубка используется

Применяется монолитная опалубка для сооружения самых разных конструкций, поэтому существует множество ее разновидностей. В зависимости от назначения выделяют следующие варианты опалубки:

- Вертикальные. Этот вариант используется для постройки фундамента и стен.

- Горизонтальные. Используется для сооружения перекрытий.

- Фигурные. Это редкий вариант, применяемый для возведения сооружений необычной конфигурации, например, с закругленными стенами, а также для отливки колонн.

- Ползущие. Незаменимы в том случае, если нужно создать поверхность с уклоном.

Оборудование может быть переставным, оно используется временно. Как только бетон застынет, конструкцию разбирают. Потом её можно будет использовать повторно, собрав на другом месте. Применяется и стационарная опалубка, которая становится неотъемлемой частью отливаемой детали.

Несъемная

Для изготовления стационарной опалубки для монолита в большинстве случаев применяется вспененный экструдированный полистирол. Собирается несъемная монолитная конструкция из пластин материалов, но более удобным вариантом являются блок формы, которые собираются, как детский конструктор.

Для скрепления форм из пластин используются специальные пластиковые стяжки, которые удерживают щиты от расхождения в стороны после заливки раствора. Выбор этого варианта опалубки выгоден с экономической точки зрения, так как пенополистирольные формы выполняют не только функции опалубки, но и обеспечивают дополнительно теплоизоляцию.

Для изготовления несъемной опалубки применяют и другие материалы, в частности широкое применение находят:

- листы стекломагнезита;

- арболитовые блоки;

армопанели из композитных материалов.

Съемная

Использование переставных комплектов опалубок для монолитных работ особенно выгодно при необходимости выполнить большой объем работ. Изготовить элементы переставной опалубки можно самостоятельно, используя дерево, фанеру, а также различные подручные материалы.

А можно купить готовые комплекты, в состав которых входят щиты, крепежные и упорные элементы.

Преимущества и недостатки

| Плюсы | Минусы |

| Высокая скорость возведения зданий | Трудоемкость процесса |

| Прочность конструкции | Низкая энергоеффективность здания |

| Высокая этажность (не относится к технологии несъемной опалубки) | Необходимость финишной отделки |

| Низкая стоимость |

Принципы возведения монолитных стен, перегородок и ограждений

Основными этапами строительства, которые предусматривает технологическая карта на устройство монолитных стен, являются:

- монтаж щитовой опалубки;

- сборка и установка арматурного каркаса;

- заливка бетонной смеси с виброуплотнением;

- снятие опалубки с готовой конструкции.

При наличии несущего каркаса с вертикальными колоннами для изготовления его элементов применяют бетон марок М300 и М400. Наружные стены в этом случае весовых нагрузок не несут и заливаются более дешевым материалом марок М200 и М250, с возможным добавлением легких наполнителей для улучшения теплоизоляционных свойств. Если бетонная стена используется в конструкции здания, как несущий элемент, то марка бетонной смеси должна быть не менее М350.

Определение толщины стен

Размер поперечного сечения бетонной монолитной стены зависит от ее конструкционного назначения, расчетной температуры наружного воздуха, наличия вида утеплителя. Устройство монолитных стен для внутренних перегородок определяется наличием плоской арматурной сетки и обязательного бетонного покрытия по 50 мм с каждой стороны. Соответственно минимальная толщина таких элементов равна 100 мм.

Наружные ограждающие стены в зависимости от расчетной температуры наружного воздуха имеют минимальную толщину:

- при -20°C – 250 мм;

- -30°C – 350 мм;

- -40°C – 450 мм.

Это обеспечит величину нормативного коэффициента теплопроводности материала и сохранение тепла в доме, что является важным аспектом в его энергоэффективности.

Сравнение теплопроводности бетона и других материалов.

Толщина бетонных стен, выполняющих роль несущей конструкции не должна быть менее 450 мм для одноэтажных домов с добавлением 100 мм при возведении каждого верхнего этажа. Например, для 3-х этажного дома минимальная толщина стен первого этажа составит 650 мм, для второго – 550 мм, а третьего 450 мм.

Монтаж опалубки

Начинать монтаж опалубки вокруг дома лучше в теплое время года. До начала строительных работ необходимо подготовить участок и провести разметку. Разметку проводят с помощью колышков, их вбивают по углам здания и протягивают между ними шпагат.

Далее необходимо удалить плодородный слой вместе с корнями, растущих там растений. Для этого вскапывают участок на глубину половины лопаты. Ширина траншеи должна быть равна ширине будущей бетонной ленты.

Далее нужно выбрать материал для сооружения опалубки, как правило, используются доски. Это доступно и выгодно. Кроме того, можно использовать:

- древесно-стружечные плиты;

- влагостойкую фанеру;

- стальные листы;

- несъемные варианты опалубки используют формы, выполненные из пенополистирола, армированного фибровыми добавками.

Но чаще всего используются доски, для сборки каркаса рекомендуется брать брус с сечением 30 на 60 мм. Правила монтажа опалубки достаточно просты. Необходимо подготовленные доски или полосы из фанеры вбить по периметру сделанной разметки.

Для укрепления конструкции используются подпорки. Поперек устанавливают такие же доски с шагом около 1 метра. Эти элементы помогут создать компенсационные швы. Далее нужно настелить слой гидроизоляции и насыпать слой песка толщиной 5 см.

Насыпанный песок проливают водой и трамбуют его для увеличения плотности подсыпки. Вторым слоем засыпки идет щебень, этот слой также нужно утрамбовать, но уже без увлажнения. При выполнении засыпки нужно сформировать уклон от стен, чтобы обеспечить отвод воды.

Какая бывает опалубка

Видов опалубочных конструкций несколько. Они бывают:

Съемная или разборная опалубка выдерживает большие нагрузки. Она демонтируется сразу после того, как затвердеет бетон. Ее можно использовать несколько раз, что значительно экономит деньги заказчика. Бывают такие опалубки щитовыми и балочными. Первый тип состоит из несущей металлической конструкции с ребрами жесткости и плитами, а второй тип – из щита, балки и крепежных приспособлений.

Несъемная строительная опалубка не вынимается из фундамента и дополнительно защищает сооружение. Она также может служить утеплителем, так что стоит выбирать ее из полистирола, а не из металла или бетонных блоков.

Компания «ГРУППА СТАНДАРТ» реализует только съемную опалубку по доступным ценам.

Выбирая опалубку для монолитного строительства важно знать, что одни и те же опалубочные системы часто называют по-разному. Например, когда разные люди говорят, что им нужна металлическая опалубка, инвентарная опалубка, строительная опалубка или многоразовая опалубка, то специалист сразу понимает, что речь идёт об одном и том же

По назначению различают опалубки для:

- фундамента;

- стен;

- колонн;

- перекрытий;

- лифтовых шахт.

Первый вид – самый распространенный. Основание будущего дома заливается после обустройства опалубки. Состоят такие конструкции из формообразующих элементов, различных креплений и поддерживающих материалов. Стоимость зависит от типа и материала и начинается от 500 рублей за кв.м.

Стены дома испытывают огромную нагрузку. От качества элементов опалубки стен зависит прочность всей постройки, ее надежность и долговечность. При строительстве высоких домов обычно используют щитовую опалубку. Балочная опалубка также применяется при возведении многоэтажных строений.

Лифты в многоэтажных домах вещь незаменимая. На этапе строительства здания сначала обустраивается лифтовая шахта, а уже затем монтируется сама кабина. Формируются шахты специальными опалубочными системами на основе линейных щитов. Опорная площадка при бетонировании стен шахт и перекрытий устанавливается и передвигается краном с одного этажа на другой.

Как сделать съемную опалубку своими руками

i http-equiv=»Content-Type» content=»text/html;charset=UTF-8″>d=»attachment_691″ style=»width: 509px» aligncenter»>

Съемная опалубка из фанеры

Изготовление и установка опалубки для разных целей при монолитном строительстве или для создания фундамента при стройке обычного деревянного, кирпичного, каркасного и т.д. дома, труд, требующий определенных навыков и квалификации. Съемная и несъемная опалубка методы создания имеет схожие. Как сделать опалубку стен без привлечения наемных специалистов и можно ли это делать вообще?

В принципе, можно с уверенностью утверждать, что изготовить простейшую съемную разборную опалубку под силу любому взрослому мужчине, который может держать в руках инструменты. Установка съемной опалубки: деревянной либо металлической, состоит, по сути, из трех этапов:

- Установка вертикальных стоек;

- Подготовка палубы (щитов);

- Монтаж конструкции.

Как сделать съемную опалубку из дерева для фундамента своими собственными руками

Сначала надо рассчитать параметры будущей опалубки. Фабричный пиломатериал, наиболее подходящего размера — это доски, длиной 6 метров, толщиной 25, шириной 10-15 сантиметров. Чтобы высчитать количество досок надо разделить периметр будущего фундамента на длину доски, а высоту на ширину, полученные цифры перемножить. В среднем, на один кубический метр раствора требуется 40-50 досок, конкретная цифра зависит от ширины. Напомним, что доски можно заменить фанерой.

Также будет необходимо купить деревянный брус, сечением 50 на 50 или больше, им будут фиксироваться основной элемент опалубки — палуба. На практике, стоимость дополнительных расходных материалов (бруса и крепежа) может достигать половины стоимости основных материалов.

Щиты палубы можно подготовить предварительно на земле, прикрутив саморезами к заточенным брускам, либо делать это после того, как заостренные брусья будут вбиты в грунт. Самое главное, чтобы бруски не оказались внутри конструкции. Шаг вертикальных элементов составляет от 60 до 80 сантиметров. Важный момент — поскольку опалубка имеет две противоположных стенки, щиты и палубы для них нужно готовить одновременно и устанавливать также сразу вместе.

Стенки опалубочной системы следует стянуть метизами, чтобы обеспечит хорошую жесткость сооружения. Выравнивать и выставлять вертикальные и горизонтальные элементы нужно исключительно ровно, применяя отвесы и уровни. Нельзя допускать возникновения крупных щелей в опалубке, шириной более 5 миллиметров. Обычно, такого расстояния бывает достаточно, чтобы бетонный раствор начал течь.

Чтобы дополнительно укрепить опалубку в вертикальном положении применяйте раскосы и упоры из того же бруса и досок. Этот опоясывающий каркас имеет два пояса — нижний, основной, принимает основную нагрузку бетонного раствора и располагается на высоте 10 сантиметров. Верхние более длинные раскосы и упоры поддерживают конструкцию на высоте 40 сантиметров от земли.

Укладка полиэтиленовой пленки

Для лучшей герметичности рекомендуется застилать внутреннюю поверхность полиэтиленовой пленкой. Такая пленка не только предотвратит протечки, она также защитит доски щитов, если предполагает использовать сооруженную опалубку повторно.

К демонтажу опалубки приступают лишь после полного схватывания бетона. На практике это делают через 15- 20 дней. Зазоры между готовым фундаментом и стенами котлована траншеи засыпают грунтом. Следуя указанным рекомендациям, соорудить съемную опалубку не составит большого труда. Подробнее и демонтаже опалубки.

Сфера использования и конструкция

Конструкция скользящей опалубки представляет собой 2 ряда одинаковых щитов высотой до 1,2 м, усиленных с помощью деревянных балок. Щитовой каркас соединяется с металлической рамой, на которой устанавливаются домкраты, позволяющие равномерно поднимать конструкцию.

Домкраты для скользящей опалубки могут быть:

- Ручными. Это самый дешевый вариант, однако, ручные домкраты нуждаются в частом ремонте. Кроме этого, их очень неудобно использовать при строительстве своими руками.

- Гидравлическими. Оборудование этого типа встречается намного чаще. Такие системы работают благодаря подключенным насосам, которые позволяют функционировать сразу всей группе домкратов.

- Электрическими. Такие модели стоят дороже всего, однако, они считаются самыми современными, благодаря безотказной работе и малому весу. При использовании домкрата не придется прилагать много усилий.

Несмотря на то, что бетонирование с помощью подвижной опалубки позволяет значительно сэкономить время на строительстве, процесс установки скользящего каркаса считает довольно специфическим. Такая конструкция будет оправдана только в том случае, если вы строите:

- расположенные рядом высотные сооружения;

- одиночное здание, высота которого превышает 25 м;

- силос;

- дымовую трубу;

- градирню;

- колодец.

Для возведения частного жилого дома своими руками такая технология используется очень редко, из-за того, что будет осложнена организация оконных и прочих проемов, отверстий для коммуникаций и многого другого. В этом случае обычная фиксированная вертикальная опалубка будет более оптимальным и простым вариантом.

Помимо этого, стоит обратить внимание и на другие недостатки и преимущества скользящей опалубки

Сегодня для отливки фундаментов используют облегченную мелкощитовую опалубку двух типов:

— Модульная. Вес щитов в опалубке модульного типа составляет около 59 кг при габаритах 1х1,5 м. Соединение щитов реализовано последовательно. Основной материал изготовления – ламинированная фанера. По большому счету, модульная опалубка позволяет создавать фундаменты любой протяженности. Предельная эксплуатационная нагрузка не должна превышать 40 кН/м.

При износе какого-либо элемента модульной опалубки, он легко заменяется новым.

— Разборно-переставная. Отличается универсальностью и небольшим весом. Масса щитов лежит в пределах 27 кг. Габариты – 0,6х1.8 м. Как правило, разборно переставная опалубка широко распространена при отливке фундаментов сложной формы. Ее конструкция позволяет выполнять соединение щитов под любых желаемым углом.

Источник: stroycollege12.ru

Монолитный поликарбонат: характеристики,виды,монтаж,прочность,размеры

Строительные технологии не стоят на месте, и радуют практичными новинками, которым всегда найдется место в частном домостроительстве. Так, сегодня в России все большую популярность набирает монолитный поликарбонат – уникальный, абсолютно прозрачный легкий материал, который в 250 раз прочнее стекла!

Из него делают стильные беседки и навесы, стеклят уютные веранды, устанавливают в качестве невидимого ограждения эксплуатируемой кровли и защищают ценные конструкции от вандалов. Как такое невесомое покрытие, похожее на тонкий слой льда, может обладать такими свойствами? И где именно его применяют? Вот об этом мы сейчас и расскажем!

Стекло, которое не бьется

Визуально неотличимый от обычного стекла, монолитный поликарбонат в несколько раз легче и обладает уникальной стойкостью к ударным нагрузкам. По этому показателю он в 250 раз превышает силикатное стекло и в 10 раз превосходит оргстекло. Данное качество делает его незаменимым материалом для изготовления светопрозрачных конструкций, используемых в общественных местах. У вандалов практически нет шансов сокрушить этот материал кирпичом или арматурой.

По светопропускающей способности он не уступает стеклу. 90% солнечных лучей беспрепятственно проходят через него. Единственный серьезный враг поликарбоната – ультрафиолетовое излучение, под действием которого он теряет прозрачность. Данный недостаток устраняют специальные добавки, стабилизирующие оптические свойства материала. Их вносят в массу полимера при изготовлении или напыляют на его поверхность.

По степени огнестойкости прозрачный монолитный поликарбонат относится к группе трудновоспламеняемых материалов. Под действием открытого пламени он не загорается, а только плавится и твердеет при снижении температуры. Немаловажный плюс – низкая токсичность газов, выделяемых им при термическом воздействии.

Вес данного материала в 2 раза меньше, чем силикатного стекла. Поэтому монтаж конструкций из него проще и дешевле.

Диапазон термостойкости монолитного поликарбоната очень широк. Он не теряет прочности при сорокаградусном морозе и при нагреве до +120С. Поэтому павильоны, арки и другие светопрозрачные конструкции из этого материала можно ставить на Крайнем Севере и в жаркой пустыне.

По уровню химической стойкости поликарбонат превосходит другие оптические полимеры. Только газообразный аммиак, а также водные и спиртовые растворы щелочей (при температуре выше +60С) способны нанести ему вред.

Поликарбонат лучше силикатного стекла сохраняет тепло. Средний коэффициент теплопередачи у него составляет 4,92 Вт/м2 (у стекла 5,7 Вт/м2). Данный факт делает материал экономически выгодной альтернативой традиционному остеклению.

По звукозащитным свойствам он (26-34 дБ) аналогичен обычному стеклу (28-34 дБ).

Легкость механической обработки, стойкость к царапинам и простота монтажа сделали этот материал популярным среди профессионалов и домашних умельцев, возводящих павильоны, беседки, навесы и козырьки.

Важное эксплуатационное достоинство – травмобезопасность поликарбоната. Разрушаясь, он трескается, не образуя острых осколков.

Средний срок эксплуатации данного материала составляет 20-25 лет.

Высокая прочность удачно сочетается с гибкостью. Это позволяет, не используя нагрева придавать обшивке красивую криволинейную форму.

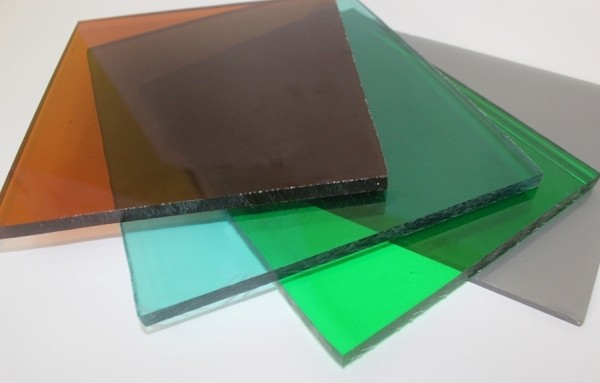

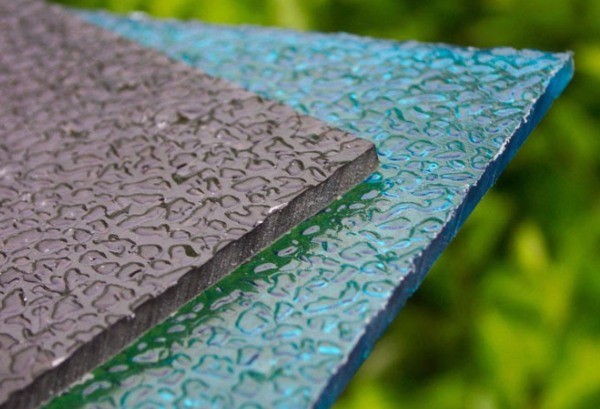

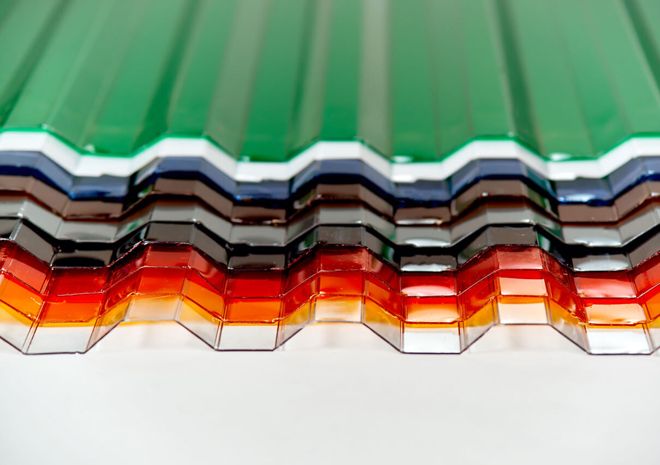

Кроме материала с гладкой поверхностью, советуем обратить внимание на фактурный поликарбонат. Сегодня он широко используется в светильниках, офисных перегородках, для ограждения участков, а также при разработке оригинальных интерьерных инсталляций.

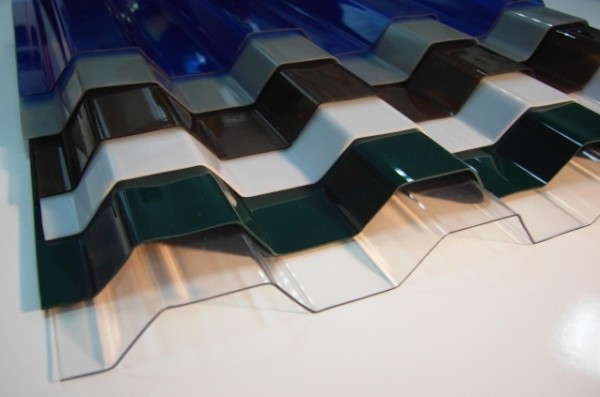

Обработка профилированием, внедренная в технологию производства, позволила снизить толщину листа без потери жесткости и прочности.

Профилированный монолитный поликарбонат в навесах, беседках и оранжереях оптимально сочетается с металлом, древесиной и пластиком. Он придает конструкциям изящность и легкость, надежно защищая от дождя, солнца и снега.

Полиэфирный карбоновый пластик хорошо окрашивается в массе, и долгие годы сохраняет цветовую гамму.

Монолитный поликарбонат – характеристики

Летние кафе, теплицы, открытые веранды, беседки – это неполный список конструкций с применением пластикового стекла. Согласно ГОСТ, монолитный поликарбонат изготавливается легким и эстетически приятным на вид. Характеристики этого материала уникальны по своим свойствам:

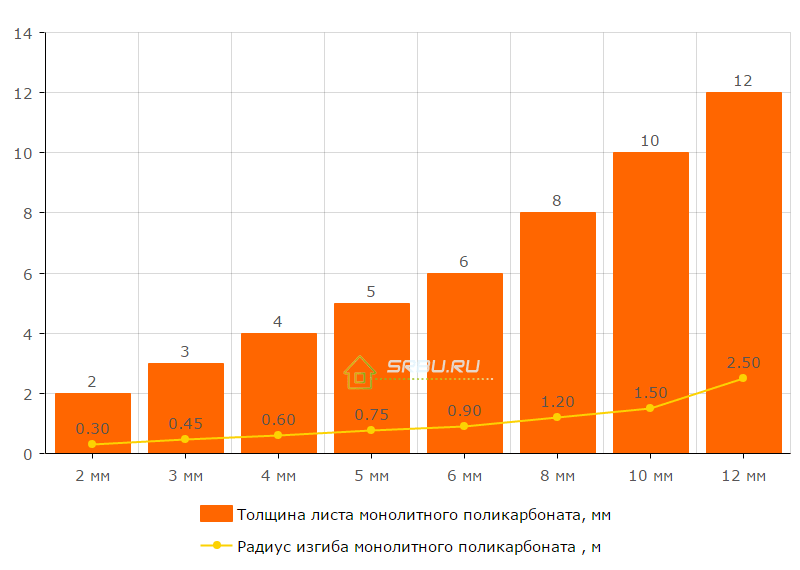

- ударная вязкость равна около 1000 кДж/м² – что позволяет выдерживать выстрел из огнестрельного оружия;

- гибкость изделия зависит от его толщины, минимальный радиус изгиба варьируется от 25 до 250 см;

- устойчивость к перепадам температуры и влажности имеет границы от -50 до +120°C;

- теплопроводность имеет коэффициент от 4,3 до 5,59 Вт/м²;

- размеры и вес часто предлагаются стандартные – 205×305 см и 75 кг.

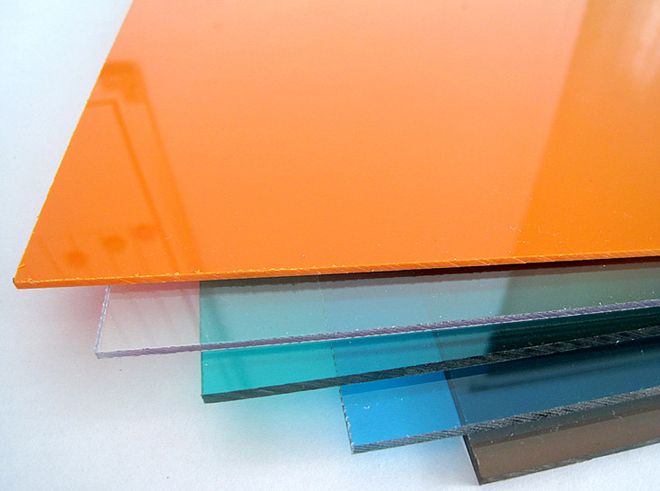

Монолитный поликарбонат – размеры

По толщине размеру и весу листовой поликарбонат имеет стандартные характеристики:

- Производители выпускают листы размером 205 см.

- Длина 303 см – это стандарт, но под заказ возможны изготовления других, требуемых размеров.

- Толщина одного листа от 2 до 12 мм.

- Полимер считается самым легким покрытием – его вес от 0,8 до 3,5 кг, в зависимости от толщины.

- Листы изготавливаются матовыми, прозрачными и полупрозрачными, что предоставляет большой выбор цветов и различную светопроницаемость.

Где используется монолитный поликарбонат?

В промышленной сфере изделие имеет высокую популярность. Нет отраслей, которые не используют этот монолитный полимер:

- Строительство – для городских объектов, торговых центров и офисных зданий.

- В транспортной промышленности – для дорожных знаков, щитов, остановочных пунктов и так далее.

- В сельском хозяйстве – в производстве теплиц и парников. Используются монолитный поликарбонат для навеса над растительными и животноводческими комплексами.

- В спорте поликарбонат применяют для изготовления защитных шлемов и бортиков на хоккейных полях.

- В пищевой промышленности изделие распространено в производстве контейнеров для хранения.

- В медицине – это сосуды и емкости для лекарств, зубные протезы, искусственные суставы и многое другое.

- Электроника задействует монолитный поликарбонат для изготовления компьютерных мониторов, экранов мобильных телефонов.

- В химической промышленности поликарбонат используется для перевозки и хранения опасных жидкостей.

Виды монолитного поликарбоната

Различают два вида изделия – прямой лист и профилированный монолитный поликарбонат. Волновой шифер привлекателен не только для дизайнеров и архитекторов, но и обладает повышенными характеристиками легкости и шумоизоляции. Маркировки для поликарбоната проставляются с учетом использования в различных сферах и характеристик:

- ПК-1 (или РС-003 и РС-005 – поликарбонат с повышенной вязкостью;

- ПК-3 (ПК-ЛТ-12 или РС-010) – материал с маленькой вязкостью;

- ПК-5 – в медицине;

- ПК-6 – применяется в оптике;

- ПК-ТС-16-ОД – выдерживает высокие температуры;

- ПК-М-1 – обладает минимальным трением;

- ПК-М-2 – противостоит образованию трещин;

- ПК-ЛСТ-30 – материал с наполнителем из кварца или стекла из кремния.

Как выбрать монолитный поликарбонат?

При выборе изделия следует опираться на показатели:

- Толщина должна зависеть от климатических условий и изгиба конструкции.

- Весовые стандарты проверяются по нормам и сертификатам. Они едины для всех производителей. При толщине 6 мм – вес 1,3 кг, 8 мм – вес 1,5 кг, 10 мм – 1,7 кг и так далее.

- Цвет плит. Цветной монолитный поликарбонат применяют для торговых помещений. Матовый монолитный поликарбонат используется для жилых конструкций. Прозрачный применим для теплиц.

- Бренд. Специалисты советуют выбирать торговые марки Европейских и Израильских производителей. Китайские изделия – дешевый, но недолговечный вариант.

Монолитный поликарбонат – цвета

По этому критерию полимеры разделяются на три группы:

- Монолитный прозрачный поликарбонат. Обладает 97% светопропусканием. Из него изготавливаются парники, зимние сады, цветочные оранжереи. Часто применяют прозрачный монолитный поликарбонат для крыши теплиц или парников.

- Золотой, ледовый, жемчужный, серебряный цвет хорош в строительстве, например, летнего кафе или торгового киоска. Они пропускают всего 25% солнечных лучей.

- Полупрозрачный полимерный поликарбонат пропускает 45% света и подходит для жилых построек и навесов.

Монолитный поликарбонат – плюсы и минусы

Делая выбор в пользу монолитного поликарбоната, стоит знать, что его характеристики имеют не только полезные свойства при эксплуатации:

- большая видимость мелких царапин;

- разрушение от ультрафиолета;

- расширение и сужение при различных климатических условиях;

- потеря солнечного света из-за отражающей способности;

- практически 100% прозрачность.

Отмечается основной ряд достоинств материала:

- шумоизоляция – применяется в качестве ограждения от трасс, фабрик, аэропортов и так далее;

- пожаробезопасность – не только трудновоспламеняемый, но и самозатухающий материал;

- долговечность;

- устойчивость;

- экологичность – используется в повторной переработке.

Что лучше монолитный поликарбонат или оргстекло?

Чтобы определить, какой из этих материалов использовать, необходимо понять цели и масштабы будущей постройки. Изделия отличаются между собой по следующим показателям:

- Оргстекло в 200 раз уступает в прочности листовому монолитному поликарбонату .

- Для того чтобы придать оргстеклу необходимый радиус наклона, или изгиба – его необходимо нагреть до высоких температур. Гибкость поликарбоната дает шанс согнуть изделие без деформаций и поломок.

- Оргстекло не желтеет от воздействия ультрафиолета. Поликарбонат требует специальной обработки, иначе его поверхность приобретает испорченный внешний вид.

- Монолиты имеют в три раза меньше вес, чем оргстекло.

- Светопропускание оргстекла достигает отметки 98%. У поликарбоната этот показатель 83%.

- Монолитный поликарбонат способен выдерживать разбег от -50 до +120°С. Оргстекло пригодно в режиме от -40 до +80С.

- При возгорании органическое стекло легко воспламеняется и горение происходит продолжительное время. Монолитный поликарбонат невозможно поджечь, он обладает высокими критериями пожаробезопасности.

- Полировка оргстекла легкий процесс, придающий приятный внешний вид. Поликарбонат полируется тяжело и отличается по видимому итогу.

- Цена на оргстекло ниже монолитного поликарбоната, за счет ряда преимуществ последнего.

У материалов различная область применения. Оргстекло используется при изготовлении вывесок и рекламных навесов, окон для бассейнов, контактных линз и авиационных стекол – для этих изделий важным критерием является светопроницаемость и стойкость к царапинам. Из-за этого утверждать, что монолитный поликарбонат превосходит по качествам – сложно.

Отношение монолитного поликарбоната к температуре

Показатели стойкости полимерных панелей к климатическим условиям определяются соответствующим российскими и международными стандартами. Поликарбонат монолитный обладает значительной морозостойкостью, допускается его применение для изготовления наружных конструкций.

Последние могут быть использованы при температуре до – 50 °C при условии отсутствия механических нагрузок, при — 40°C данный материал способен выдерживать даже ударные воздействия.

Теплостойкость большинства марок поликарбонатов составляет до + 120 °C у отдельных образцов данный показатель доходит до +150 °C. Как и все материалы при нагревании полимер увеличивается в размерах, коэффициент теплового линейного расширения определяется по специальной методике. Для поликарбоната монолитного его величина составляет 6,5×10-5 м/°C, что позволяет его использовать для изготовления особо ответственных наружных конструкций. Они успешно работают в условиях со значительными перепадами температур.

Химическая стойкость материала

Монолитный поликарбонат представляет собой полимер, способный эффективно противостоять деструктивным факторам окружающей среды. Материал является инертным по отношению ко многим агрессивным средам, и данная его способность зависит от температуры и концентрации веществ.

Панели отличаются высокой химической стойкостью по отношению к следующим соединениям:

- Органические и неорганические кислоты и растворы их солей.

- Восстановители и окислители разных видов.

- Спирты и синтетические моющие средства.

- Органические жиры и горюче-смазочные материалы.

Вместе с тем некоторые химические соединения способны вступать в реакцию с полимером, что приводит к постепенному разрушению панелей.

Для удобства читателя сведения о стойкости поликарбоната к определенным жидкостям представлены в виде таблицы:

| Уксусная кислота | + | Гексан | + |

| Поваренная соль | + | Перекис водорода, концентрация до 30% | + |

| Бутиловый спирт | + | Бензин, дизтопливо и минеральные масла | + |

| Этиловый спирт | + | Аммиак | – |

| Соляная кислота, до 20% | + | Бутилацетат | – |

| Пропан | + | Диэтиловый спирт | – |

| Борная кислота | + | Метиловый спирт | – |

| Перманганат калия, макс. конц. 10% | + | Щелочные растворы | – |

| Знак «+» в таблице означает стойкость материала к длительному воздействию указанного вещества. | |||

Механическая прочность поликарбоната ISO 527

Панели отличаются способностью противостоять самым разнообразным нагрузкам в течение значительного периода времени. Сертификация поликарбоната по показателям механической прочности производится в соответствии с требованиями российских, американских и международных стандартов.

К числу достоинств данного материала следует упомянуть такие:

- Предел прочности полимера при изгибании проверяется по ISO 178 и составляет величину до 95 МПа в зависимости от марки.

- Модуль упругости при этом испытании находится в пределах 2600 МПа.

- Предел прочности листа при проверке на разрыв в соответствии с ISO 527- до 60 МПа.

- Модуль упругости при подобных нагрузках — до 2200 МПа при относительном удлинении образца в отдельных случаях доходит до 100 %.

- Вязкость монолитного поликарбоната при проведении испытанный по методике Шарли для изделия с надрезом определенной глубины составляет не более 30 – 40 кДж/м².

- Аналогичный показатель по Изоду находится в пределах от 600 до 800 Дж/м.

Листовой поликарбонат обладает высокой устойчивостью к ударным воздействиям. Так, при проведении испытаний без предварительного надреза материала он остался целым при максимальных нагрузках достижимых в условиях лаборатории. Особо прочные панели используются для изготовления защитных изделий и средств для обеспечения безопасности граждан и сотрудников правоохранительных органов.

Поликарбонат монолитный в отличие от стекла способен изгибаться при нормальных условиях среды. Указанное свойство материала широко используется при изготовлении разного рода закругленных конструкций: навесов, ограждений и тому подобное. Данное качество характеризуется предельным радиусом изгиба, который зависит от толщины листа.

Подробная информация по данному вопросу представлена на графике:

Зависимость максимально возможного радиуса изгиба от толщины листа монолитного поликарбоната.

Толщина листа и удельный вес

Промышленность предлагает обширную номенклатуру прозрачных и светонепроницаемых панелей самых разнообразных расцветок. Монолитный поликарбонат характеристики, которого уникальны по многим показателям, имеет плотность в 1200 кг/м 3 .

Это значительно ниже, нежели у оконного стекла, что обладает более чем вдвое превышающим удельным весом. Данное обстоятельство позволяет в значительной мере облегчить многие строительные конструкции при условии сохранения их механической прочности на надлежащем уровне.

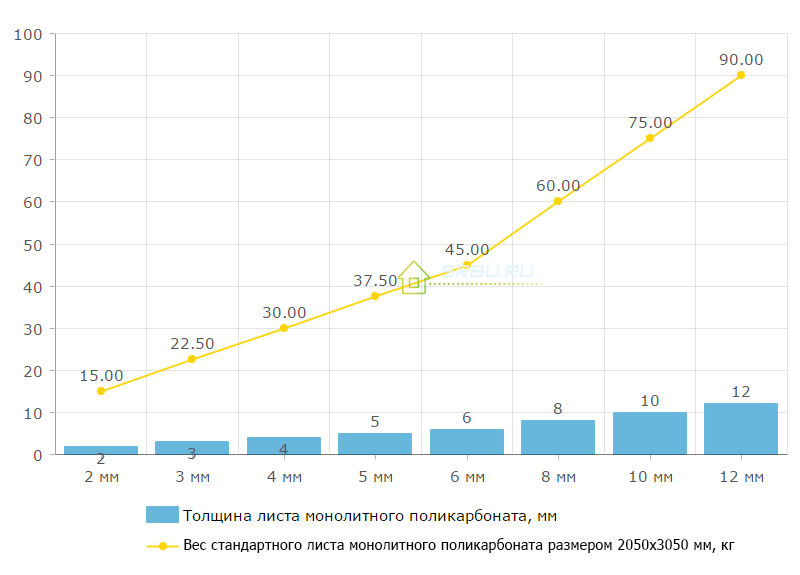

Знание такого показателя, как вес одного квадратного метра монолитного поликарбоната необходимо для определения массы кровельного материала при проведении расчетно-проектных работ.

Значение массы монолитного поликарбоната будет зависеть от толщины листа материала:

Зависимость веса стандартного листа монолитного поликарбоната, размером 2050 х 3050 мм, от его толщины.

Стойкость к УФ лучам

Панели из поликарбоната монолитного имеют избирательное светопропускание. Для достижения такого эффекта на поверхность листа методом экструзии наносится защитное покрытие. Толщина данного слоя достаточна для задержки и поглощения излучения из ультрафиолетовой части спектра, при этом видимый и мягкий инфракрасный свет свободно проникает через преграду. В зависимости от марки плиты защитное покрытие наносится с одной или с обеих сторон.

Используемая технология экструзии исключает возможность отслаивания его от основы вследствие взаимопроникновения материалов. Другая технология защиты панели от воздействия UF излучения состоит в применении специальных добавок стабилизаторов в объем пластика. Этот способ защиты полимера более дорогой, но его эффективность значительно выше.

Для предохранения поликарбоната монолитного от повреждений на время хранения и транспортировки он оклеивается полиэтиленовой пленкой. На ней указывается марка панели и сторона, на которую нанесено защитное покрытие. Пленка снимается непосредственно в процессе монтажа или сразу после него, в противном случае ее будет сложно удалить с поверхности панели.

Типоразмеры и ориентировочные цены за лист

Выпускается два типоразмера листового поликарбоната: 1,25х2,05 м и 3,05 х 2,05 м. Толщина материала варьируется в диапазоне от 0,6 до 16 мм.

Средняя цена за лист (1,25х2,05 м) самого тонкого материала толщиной 0,6 мм составляет 800 рублей (1м2- 312 руб.)

По мере роста толщины и размера, растет и цена. За поликарбонат размера 3,05 х 2,05 м и толщиной 2 мм продавцы просят от 4 000 рублей за лист. 3-х миллиметровый материал такого размера можно купить от 6 000 рублей.

За лист материала толщиной 4 мм придется отдать не меньше 8 000 рублей (1 м2 – от 1300 руб.). Цветной материал обходится дороже прозрачного в среднем на 5-7%.

Стоит отметить, что указанные цены актуальны на 2016 год в центральной России, в регионах цена может быть выше до 50%.

Профилированный поликарбонат выпускается в четырех типоразмерах:

- 1050х2000 мм;

- 1260×2000 мм;

- 1260×2500 мм;

- 1260×6000 мм.

Под заказ производитель может изготовить листы длиной до 13,5 метров.

Стандартная толщина материала:

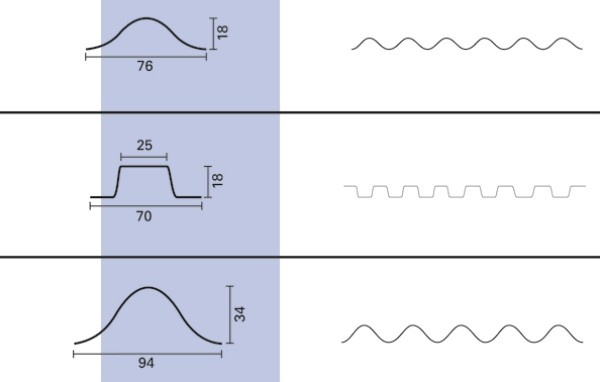

Форма профиля листа представлена в двух вариантах:

- Волнистый (высота волны 18 и 34 мм при ширине 76 и 94 мм).

- Трапециевидный (высота профиля 18 мм, ширина 25 мм).

Ориентировочная цена за 1 м2 самого ходового профилированного прозрачного поликарбоната толщиной 0,8 мм — 600 рублей. Цветной материал на 5% дороже. Средняя цена за 1 квадратный метр профилированного листа толщиной 1,8 мм составляет 1000 рублей.

Пожарные характеристики

Поликарбонат под воздействием открытого пламени и при превышении определенной температуры начинает плавиться и происходит его возгорание. При прекращении внешнего воздействия данный процесс самопроизвольно затухает. Панели из полимерного материала обладают следующими особенностями в плане обеспечения пожарной безопасности:

- устойчивость к воздействию высоких температур и открытого огня;

- в процессе горения образование дыма минимальное;

- продукты сгорания не отличаются токсичностью;

- показатель кислородного индекса материала составляет 28-30%.

Поликарбонат монолитный относится к категории самозатухающих материалов. Это позволяет его отнести к категории V-1 (B1) по пожарной безопасности в соответствии с требованиями стандартов UL-94 и DIN 4102. При этом в процессе производства материала не используется каких-либо антипиренов и других добавок.

Срок эксплуатации

Панели из монолитного поликарбоната изготавливаются из гранул методом экструзии или литья под давлением.

Сроки эксплуатации данного материала определяются следующими факторами:

- качеством сырья и соблюдением технических условий изготовления;

- правильностью монтажа;

- климатическими условиями и воздействием неблагоприятных факторов среды.

Разные производители декларируют свои сроки использования материала, при этом минимальный показатель превышает 10 лет. Исследования, проведенные в специализированной лаборатории, показали долговременное облучение (более 2000 часов) вызывает снижение проницаемости панели менее чем на 10%. Это соответствует приблизительно 20 годам эксплуатации поликарбоната в пустынных районах Аризоны или Израиля.

Экологические параметры

Как уже было сказано выше, монолитный поликарбонат производится из сырьевого гранулята на специальном оборудовании с закрытым технологическим циклом. Данный способ изготовления панелей позволяет свести к минимуму негативные воздействия на окружающую среду. Сам по себе материал отличается химической инертностью и не выделяет каких-либо вредных и опасных веществ для человека и животных.

Монолитный поликарбонат по своим экологическим характеристикам рекомендован для применения внутри жилых помещений. Специальные марки панелей производятся специально для применения в медицине и фармацевтической промышленности. Допускают использование данного материала в строительстве для выполнения наружной и внутренней отделки.

Особенности монтажа

Листовой поликарбонат монтируется двумя способами: влажным и сухим. Первый используется реже и предполагает использование замазки, которая наносится на контур рамы и на края листа.

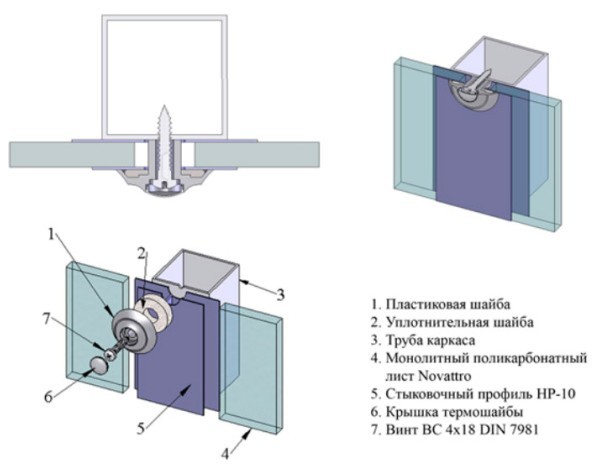

При сухом монтаже листы крепят саморезами, используя уплотнительные шайбы. Монтажные отверстия в материале высверливают заранее. Рекомендуемый шаг крепежа – 0,5 метра. Минимальное расстояние отверстий от края листа – 2 см.

Монтаж монолитного поликарбоната ведется на алюминиевый или поликарбонатный профиль. Лист можно закрепить и на деревянной обрешетке, но только при условии использования стыковочного профиля. Он не только соединяет края листов, но и прикрывает швы сверху, защищая их от протечки.

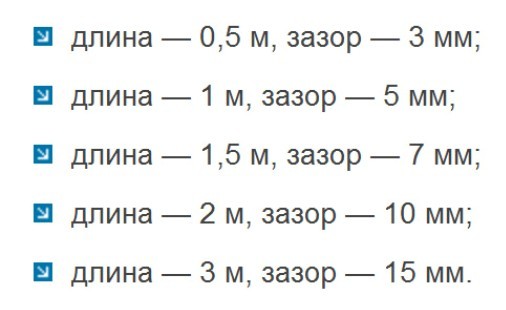

Материал имеет достаточно большой коэффициент теплового расширения, поэтому при стыковке листов необходимо оставлять зазоры, размер которых указан в таблице №1.

Для исключения провисания листов их толщина должна соответствовать габаритам перекрываемой ячейки (таблица №2)

Монтаж профилированного поликарбоната

Технология установки профилированных листов схожа с монтажом еврошифера.

- Укладку листов ведут снизу вверх. При монтаже козырьков, крыш и навесов крепеж ставят на гребни волн, а при вертикальной установке листов – во впадины;

- Нахлест листов в направлении поперек ската должен составлять 2 волны. Если сделать нахлест в одну волну, то стыки придется уплотнять герметизирующей лентой;

- Минимальный нахлест листов профилированного поликарбоната в направлении вдоль ската – 20 см. Точки креплений должны попадать на профиль обрешетки (схема №1);

- Крепление на несущий каркас выполняют саморезами диаметром 5 мм. Под них в листах сверлят отверстия диаметром 8 мм. Зазор, образованный разницей в диаметрах перекрывает широкая термошайба;

- При обшивке криволинейных покрытий максимальный радиус кривизны не должен превышать 4 метра;

- Запрещается пережим (перетяжка) крепежа, поскольку она может вызвать растрескивание листов;

- Расстояние от края нахлеста до точки крепления листа должно быть не менее 10 см.

- Края панелей крепят к обрешетке на каждой волне. В средней части крепеж ставят через 3 волны.

Специальная подкладка под волну в точке крепления и термошайба – обязательные условия качественного монтажа

Чем резать монолитный поликарбонат?

Существует несколько инструментов для работы с изделием:

- Резка болгаркой должна происходить при помощи круга по металлу с №125. Главным правилом считается – движения без надавливания.

- С помощью канцелярского ножа смогут вырезать необходимые детали даже начинающие строители. Инструмент используется только для листов не толще 8 мм.

- Иногда единственным подходящим инструментом является электролобзик. С его помощью вырезают монолитный фигурный поликарбонат из любых по толщине листов. Используется в изготовлении садовых построек, например, с помощью, одного только электролобзика можно сделать теплицу из монолитного поликарбоната.

- Лазерная резка совсем недавно появилась среди инструментов. Преимущества заключаются в высокой скорости, ровных краях и работы с изделиями любой толщины.

Источник: building-ooo.ru