Жидкие вяжущие материалы (битум, гудрон, эмульсии) в разогретом состоянии от баз и хранилищ к местам производства работ перевозят автогудронаторами и полуприцепами-битумовозами. Все битумовозы и гудронаторы имеют систему подогрева, поддерживающую температуру перевозимого материала не ниже 200 °С.

Битумовоз состоит из цистерны для вяжущего материала, системы подогрева и насоса. В задней стенке цистерны вварены жаровые трубы. Обогревается цистерна двумя стационарными керосиновыми горелками. Битум в цистерну подается насосом из битумоплавильни или битумохранилища.

На трассе дороги битум используется при производстве работ методами пропитки, поверхностной обработки или смешения на месте. При всех этих работах битум должен быть равномерно распределен по поверхности каменного материала под давлением 2,5—6,0 атм. Розлив и равномерное распределение битума также осуществляются гудронатором. Таким образом, гудронаторы предназначаются для транспортирования битумных материалов (битумы, эмульсии) на расстояния до 300 км и равномерного распределения их по поверхности покрытия.

4 Органические вяжущие материалы

Гудронаторы разделяются на прицепные и самоходные (автогудронаторы). В зависимости от системы привода битумного насоса выпускаются гудронаторы с приводом от двигателя автомобиля, на шасси которого смонтирован гудронатор, или с приводом от отдельного двигателя.

Из автогудронаторов с одним двигателем в настоящее время наибольшее распространение получил автогудронатор с цистерной емкостью 3600 л (рис. 2). Вес агрегаты здесь монтируются на шасси автомобиля. Цистерна эллиптической формы выполнена из листовой стали и снабжена термоизоляцией из стеклянной ваты слоем 30 мм, закрытой снаружи металлическим кожухом.

В верхней части цистерны имеется горловина с фильтром, через которую производится наполнение цистерны битумом. Внутри цистерны расположены жаровые трубы и указатель уровня. Наполнение цистерны битумом может производиться также насосом 7 автогудронатора через распределительную систему, имеющую краны.

Насос установлен в задней части автогудронатора и приводится во вращение от коробки передач через коробку отбора мощности. Коробка отбора мощности имеет две передачи прямого хода и одну — обратного хода. Это позволяет получить 8—10 ступеней норм розлива в пределах 0,5—7,0 л/мг. Ширину розлива можно менять от 1 до 7 м путем установки сменных труб. Предусмотрено также ручное распределение битума гибким шлангом.

Рис. 2. Автогудронатор Д-251

Управление автогудронатора состоит из шести рычагов, которыми осуществляется переключение большого и малого кранов, подъем, а также поворот и смещение распределительных труб в сторону.

Система подогрева видна из схемы, приведенной на рис. 2. Она состоит из топливного бака емкостью 25 л, двух жаровых труб с топочными камерами, вытяжной трубы, предохранительного клапана, двух стационарных и одной переносной керосиновых горелок. В баке имеются топливные фильтры. Топочные камеры расположены у входных отверстий жаровых труб и выложены огнеупорным материалом.

ВЯЖУЩИЕ МАТЕРИАЛЫ ЦЕМЕНТЫ

Подача керосина к горелкам производится воздухом от ресивера тормозной системы автомобиля. К ресиверу воздух подается от компрессора 8. Производительность автогудронатора — 30 т/смену. Рабочие скорости движения находятся в пределах 5—20 км/ч, а транспортная скорость достигает 65 км/ч.

Автогудронаторы с отдельным двигателем для привода насоса выпускаются нашей промышленностью с емкостью цистерн 5000 л. Для привода насоса использован двигатель мощностью 30 л. с. В конструктивном отношении этот автогудронатор мало отличается от автогудронаторов емкостью 3600 л. Рабочие скорости находятся в пределах 4—25 км/ч, транспортная скорость достигает 60 км/ч.

Прицепные гудронаторы имеют только распределительную систему и насосную установку и, как правило, не имеют собственной цистерны для вяжущего материала. Они присоединяются к автоцистернам и распределяют находящуюся в них жидкость.

Благодаря этому прицепные распределители имеют малые габариты и малый вес и выгодно отличаются от автогудронаторов в экономическом отношении, поскольку автомобили-тягачи, работающие с ними, могут использоваться на других работах, когда отсутствует надобность в распределении вяжущих материалов. Агрегаты прицепного гудронатора включают насосную установку с двигателем мощностью 30 л.с. и распределительную систему и монтируются на одноосном автомобильном прицепе. В трансмиссии от двигателя к насосу предусмотрены цилиндрический редуктор с двумя передачами прямого вращения и одной — обратного, а также предохранительное устройство, отключающее насос при перегрузке или попадании в него постороннего предмета. Производительность насоса — 1470 л/мин.

Распределительная система позволяет осуществить все операции по внутренней циркуляции и распределению вяжущего материала. Ширина розлива при использовании распределительных труб разной длины может меняться от 1 до 7 ж с интервалами 0,5 м. Нормы розлива меняются от 0,55 л/м2 до 7 л/м2 при ширине розлива 7 м и до 10 л/м2 — при ширине розлива 4 м. Разогрев битума, застывшего в битумной коммуникации и распределительной системе, производится переносной керосиновой горелкой.

Гудронатор работает совместно с автоцистерной емкостью 15 000 л. Битумная коммуникация автоцистерны присоединяется к коммуникации распределителя. Цистерна смонтирована на шасси двухосного полуприцепа и буксируется седельным автотягачом.

К автоцистерне придается подкатная тележка с дышлом, используемая при буксировке автоцистерны трактором или тягачом, не имеющими седельно-сцепного устройства. Для подогрева битума в цистерне имеются две жаровые трубы и две стационарные керосиновые горелки. Керосин в топливном баке находится под давлением воздуха от компрессора автомобиля или ручного насоса, что необходимо при работе с тягачом, не имеющим пневмосистемы.

Строительство покрытий связано с большими объемами работ по распределению строительных материалов. Для механизации распределения дорожно-строительных материалов при строительстве современных дорожных покрытий применяются специальные машины. К ним относятся распределители песка, цемента, щебня и гравия и распределители высевок. При отсутствии специальных машин распределение каменных материалов производится автогрейдерами и иногда бульдозерами. Однако при этом имеет место низкое качество работ и кроме того значительно повышается их трудоемкость.

Распределители являются составной частью комплекта машин, предназначенных для строительства дорожного полотна. Качество дорожного покрытия в значительной мере зависит от качества распределения материалов. Особое значение имеет распределение материала слоем заданной толщины.

К машинам для распределения предъявляются следующие основные требования:

- 1) материал должен распределяться равномерным слоем по всей ширине полосы;

- 2) производительность распределителя должна соответствовать общей производительности комплекта машин по строительству дорожного покрытия;

- 3) емкость приемных устройств должна соответствовать грузоподъемности транспортных средств;

- 4) управление машиной должно быть механизировано и по возможности автоматизировано;

- 5) распределители должны обеспечивать создание требуемого профиля дорожного покрытия и его продольного уклона;

- 6) при укладке слоя должен быть обеспечен необходимый припуск по толщине слоя с учетом его окончательного уплотнения специальными средствами.

Для укладки щебеночных и гравийных материалов могут быть использованы асфальтоукладчики и распределители цементно-бетонной смеси. Однако такое их использование не является рентабельным, поэтому для этих целей применяются специальные машины, предназначенные для равномерного распределения каменных материалов при строительстве щебеночных и гравийных дорожных оснований и покрытий дорог, а также для ремонтных работ. В некоторых случаях одновременно с распределением материала предусматривается его предварительное уплотнение. Укладчики щебня должны обеспечивать получение слоя необходимой толщины и ширины, а также требуемую ровность поверхности укладываемого слоя.

Укладчики могут быть навесными, прицепными и самоходными. Навесные укладчики представляют собой бункер, который подвешивается к кузову самосвала. Прицепные укладчики рассчитываются на совместную работу с автосамосвалами, тракторами и автогрейдерами. По конструкции ходовой части прицепные укладчики подразделяются на ползунковые, где в качестве ходового оборудования служат лыжи (полозья), и колесные. Прицепные укладчики снабжаются щелевым, шнековым или тарельчатым распределительным органом.

Навесные и прицепные укладчики используются на работах сравнительно небольшого объема. Наличие большого сопротивления перемещению часто приводит к буксованию тягача и порче подстилающего слоя. Большим недостатком этих укладчиков является плохая маневренность и подача к ним каменного материала только с одной стороны.

Самоходные укладчики обычно снабжаются гусеничным ходом. Они являются наиболее эффективными, обеспечивают высокое качество распределения и поэтому применяются при производстве больших объемов работ. Их технологическая схема аналогична схеме асфальтоукладчиков.

Некоторые распределители снабжаются разравнивающим брусом. В качестве уплотняющего органа используется трамбующая или вибрационная плита /, имеющая механизм привода. Рабочие органы по аналогии с асфальтоукладчиками устанавливаются на специальной раме, шарнирно соединенной с основной рамой укладчика. Привод укладчика осуществляется от двигателя внутреннего сгорания.

Выпускается самоходный щебнеукладчик на гусеничном ходу, который обеспечивает укладку и предварительное уплотнение слоя материала толщиной от 20 до 250 мм при ширине полосы в 3,1 и 3,6 м. Он выполняется в двух конструктивных вариантах. В первом исполнении укладчик загружается со стороны уложенного и уплотненного слоя и используется при строительстве щебеночных или гравийных оснований дорог на песчаном подстилающем слое. Во втором исполнении машины загрузка бункера производится со стороны подготовленного основания. Такая конструкция применяется при строительстве щебеночных и гравийных дорог на твердом основании. В этом случае распределитель может использоваться для распределения и уплотнения черного щебня и черных смесей.

Укладчик оборудован разравнивающим брусом плужного типа с боковыми ограничителями, которые служат для установки ширины полосы распределения.

Производительность современных самоходных распределителей достигает 400 т/ч. Некоторые распределители снабжаются грохотами для отсева крупных частиц материала.

При устройстве дорожных оснований из укрепленных грунтов возникает необходимость в дозировании и распределении цемента. Для этой цели служат специальные распределители (дозаторы), принимающие цемент из транспортных средств и распределяющие его в предварительно разрыхленный грунт.

Распределительное устройство этих машин состоит из шнекового или роторного дозатора, представляющего собой вал с резиновыми лопастями, и сошников. Приемный бункер оборудован ворошителем. Для приема цемента из цементовозов с пневматической разгрузкой распределители оборудуются приемником, снабженным фильтрами.

Прицепные распределители перемещаются гусеничными или колесными тягачами с ходоуменьшителем. Полуприцепные и самоходные распределители имеют рабочую скорость передвижения не более 500—900 м/ч.

Источник: studwood.net

Вяжущие материалы в строительстве дорог это

Вяжущие материалы — это минеральные и органические вещества, применяемые для изготовления бетонов и строительных растворов, скрепления (омоноличивания) отдельных элементов строительных конструкций, гидроизоляции (создания водонепроницаемых покрытий).

К минеральным вяжущим материалам относятся порошкообразные вещества, образующие при смешивании с водой пластичную массу, которая постепенно затвердевает, образуя прочное камне-видное тело. Различают гидравлические вяжущие — материалы, которые после смешивания с водой и предварительного затвердевания на воздухе сохраняют свою твердость и продолжают упрочняться («набирать» прочность) в воде — это разновидности цементов, гидравлическая известь. Воздушные вяжущие — это вещества, которые способны твердеть и сохранять прочность только на воздухе (гипс, воздушная известь, жидкое стекло).

В метростроении в основном применяют гидравлические вяжущие, чаще всего — цементы. Основой цементов является тонко раз-молотый цементный клинкер — обожженная до спекания смесь известняка или мергеля и глины. Добавка строительного гипса (получаемого обжигом природного гипса) позволяет получать цементы с уменьшенными сроками схватывания — портландцементы, добавкой шлаков получают шлакопортландцементы. Добавление к этим разновидностям цемента специальных минеральных добавок дает быстротвердеющие портландцемент и шлакопортландцемент, отличающиеся повышенной прочностью через трое суток твердения.

Показателем прочности цемента является его марка (чем выше марка, тем больше прочность). Выпускают портландцементы пяти марок: 300, 400, 500, 550 и 600.

На основе глиноземистого клинкера получают глиноземистый и гипсоглиноземистый цементы. Эти цементы используют для получения быстротбердеющих строительных растворов и бетонов. Глиноземистый цемент является продуктом тонкого помола клинкера, получаемого путем обжига до оглавления смеси бокситов и известняков. Его марки: 400, 500 и 600. Применяют этот цемент в случае, когда портландцемент не обеспечивает требуемой долговечности конструкций или необходим их быстрый ввод в эксплуатацию.

На основе глиноземистого цемента созданы быстротвердеющие гидравлические вяжущие вещества — расширяющиеся и безусадочные цементы (марки БУС), применяемые при чеканке швов сборной тоннельной обделки.

В метростроении для первичного нагнетания за тоннельную обделку используют цементно-песчаные (строительные) растворы — смеси цемента, песка и воды. Составы таких растворов (соотношение по массе количества цемента и песка, например, 1 : 2 или 1 : 4) принимают в зависимости от необходимой прочности и назначения раствора. Растворы, в которых имеются несколько различных вяжущих и введены добавки для улучшения технологических свойств,, называют смешанными (например, известково-цементно-песчаный).

Бетоном называют искусственный строительный материал, получаемый в результате твердения смеси из вяжущего, воды, заполнителей (песка, гравия или щебня) и в необходимых случаях — специальных добавок. Активными веществами в бетоне являются цемент и вода. Состав бетона условно можно обозначить соотношением: 1 : х : у. Это значит, что в состав бетона входят одна часть (по массе) цемента, к частей песка и у частей щебня или гравия. Прочность бетона зависит от прочности заполнителей, активности цемента и водоцементного отношения. Излишняя вода снижает качество бетона, так как при ее испарении образуются поры.

Прочность бетона определяют испытанием кубиков размерами 15×15 × 15 см через 28 сут твердения. Предел кубиковой прочности бетона определяет марку бетона. Бетон марок М50, М75 и М100 применяют для конструкций и сооружений с низкими напряжениями (фундаменты, внутренние массивы и т. д.).

Для железобетонных конструкций в промышленном и гражданском строительстве используют бетоны более высоких марок: М200, М250 и МЗОО. В тоннельных конструкциях применяют бетоны марок от М200 до М400, в отдельных конструкциях — до М600. Так, для изготовления железобетонных шпал применяют бетон М500, а тюбингов обделки тоннеля — М600.

Железобетоном называют сочетание бетона и стальной арматуры, монолитно соединенных и работающих в конструкции как единое целое. Совместная работа материалов в железобетоне обеспечивается прочным сцеплением бетона с арматурой и близостью значений температурных коэффициентов линейного расширения обоих материалов. В этом материале бетон воспринимает сжимающие усилия, а арматура — растягивающие. Достоинства железобетона — высокая прочность, долговечность, простота формообразования. Термин «железобетон» иногда употребляют как собирательное название железобетонных конструкций и изделий.

В метростроении большинство сборных конструкций изготавливают из железобетона (это блоки и тюбинги тоннельной обделки, элементы цельносекционной обделки тоннелей мелкого заложения, колонны, плиты перекрытия и другие элементы станций, строящихся открытым способом).

К органическим вяжущим материалам относятся вещества органического происхождения, обладающие способностью под влиянием физических или химических процессов переходить из пластич-ного состояния в твердое или малопластичное (битум, асфальт и др.). Эти вещества в метростроении используются обычно для гидроизоляции конструкций.

Источник: www.metro.ru

ТехЛиб СПБ УВТ

Минеральные вяжущие вещества — это тонкоизмельченные порошкообразные материалы, образующие при смешивании с водой пластичное тесто, которое самопроизвольно или в определенных условиях постепенно затвердевает и переходит в камневидное состояние. Таким образом, вяжущие вещества могут скреплять между собой камни (например, кирпич) или зерна песка, гравия и щебня. Это свойство вяжущих веществ используют для приготовления на их основе растворов, бетонов, безобжиговых искусственных каменных материалов и изделий.

Минеральные (неорганические) вяжущие вещества получают путем обжига в печах природных каменных материалов (известняков, гипса, ангидрита, доломита, магнезита) или их смесей с глиной. Куски, полученные после обжига, с помощью помола превращают в тонкий порошок. Чем меньше размер зерен после помола, тем выше активность (качество) вяжущего.

В зависимости от условий твердения минеральные вяжущие подразделяют на воздушные, гидравлические, кислотостойкие и вяжущие автоклавного твердения.

Воздушные вяжущие твердеют и длительное время сохраняют свою прочность только на воздухе. К ним относят воздушную известь, гипсовые, магнезиальные вяжущие и жидкое стекло. Во влажных условиях они теряют свою прочность, поэтому их применяют только в сухих условиях эксплуатации.

Гидравлические вяжущие способны твердеть и длительное время сохранять прочность как на воздухе, так и в воде. Для эффективного твердения гидравлических вяжущих необходимо, чтобы в твердеющем материале постоянно была вода; в сухих условиях процесс твердения приостанавливается. В сухих условиях вяжущее теряет большую часть воды затворения, и химические реакции, благодаря которым формируется прочность материала, замедляются. В благоприятных условиях, когда влажность окружающей среды достаточна, или в воде гидравлические вяжущие со временем повышают прочность. К ним относят: гидравлическую известь, портландцемент и его разновидности, глиноземистый цемент и др.

Кислотостойкие вяжущие после затворения их водным раствором силиката натрия (жидкого стекла) затвердевают на воздухе. Затем они длительное время сохраняют прочность при воздействии некоторых кислот. Эти материалы теряют прочность в воде, а в среде едкой щелочи разрушаются.

Вяжущие автоклавного твердения — разновидность гидравлических вяжущих. Прочность их формируется только при повышенной температуре (175…180°С) и обязательно в среде насыщенного водяного пара, т. е. в условиях автоклавной обработки (при давлении 0,8…1,5 МПа). В группу этих вяжущих входят нефелиновый цемент, известково-кремнеземистые, известково-зольные, известково-шлаковые вяжущие и др.

По химическому составу минеральные вяжущие вещества подразделяют на следующие основные группы: строительная известь, гипсовые вяжущие, цементы, смешанные вяжущие, магнезиальные вяжущие, жидкое (растворимое) стекло.

Минеральные вяжущие вещества представляют собой порошкообразные материалы, способные при смешивании их с водой образовывать пластическое тесто, которое в результате физико-химических процессов постепенно затвердевает в каменновидное тело.

Из минеральных вяжущих веществ производят растворы для кладки стен, фундаментов, печей, труб, а также изготавливают искусственные безобжиговые изделия, бетон, железобетон, детали и конструкции из них.

Минеральные вяжущие вещества делятся на воздушные и гидравлические. Воздушные вяжущие затвердевают и длительно сохраняют прочность только на воздухе. Гидравлические вяжущие затвердевают и длительно сохраняют прочность не только на воздухе, но и в воде.

Воздушные вяжущие вещества. К воздушным вяжущим веществам относятся: воздушная известь, гипсовые и магнезиальные вяжущие.

Воздушная известь является местным вяжущим веществом. Ее получают обжигом при температуре 1000—1200 °С кальциево-карбонатных пород (известняка, мела и др.), содержащих не более 8 % глинистых примесей. Воздушная известь может выпускаться в виде кусков белого или серого цвета и называется комовой; или, если комовую известь измельчить, получается молотая известь. В порошкообразное состояние воздушная известь может превращаться гашением. Гашение извести протекает бурно, с выделением тепла и образованием гидроксида кальция по реакции:

Если для гашения взять 40—70 % воды от веса извести, то получается тонкий порошок, который называется гидратной известью.

Применяется известь для приготовления растворов для кладки и штукатурки, получения силикатного кирпича и смешанных цементов.

Гипсовые вяжущие вещества получают в результате обжига природного двухводного гипсового камня (CaSО4-2H2О). Из гипсовых вяжущих веществ основными являются строительный, формовочный и ангидритовый цемент.

Строительный гипс (устаревшее название — алебастр) получают при обжиге двухводного гипсового камня при температуре 120— 170 °С. В результате обжига происходит гидратация и двуводный гипсовый камень переходит в полуводное состояние по реакции: 2(CaSО4*2H2О) = 2(CaSО4*0,5H2О) + 3H2О

Строительный гипс относится к быстротвердеющим вяжущим — начало схватывания 4-6 минут, а конец — 30 минут. Строительный гипс делится на три сорта: I, II и III. Для I сорта тонкость помола должна быть не более 15 %, для II сорта — 20 % и для III сорта — 30%. Предел прочности при сжатии соответственно 5,5 МПа, 4,5 МПа и 3,5 МПа.

Применяют строительный гипс при оштукатуривании помещений и получения сухой гипсовой штукатурки, перегородочных плит.

Формовочный гипс от строительного отличается более тонким помолом и более высокой прочностью. Время схватывания формовочного гипса должно быть не менее 30 мин. Применяется формовочный гипс для скульптурных и лепных работ, изготовления форм для керамической промышленности.

Ангидритовый цемент получают при обжиге двуводного гипсового камня при температуре 600-700 °С и последующим помолом с добавлением извести и шлака и других активизаторов твердения. По пределу прочности на сжатие (МПа) он делится на четыре маркий, 10, 15, 20. Применяется для кладки и оштукатуривания внутренних стен и изготовления художественных изделий.

Недостатком гипсовых вяжущих является их низкая водостойкость, т.е. их можно применять в помещениях с влажностью не более 60—70%. Поэтому были разработаны более стойкие гипсовые вяжущие, к ним относятся полимергипс и гипсоцементно-пуццолановые вяжущие.

Полимергипс получают при смешивании строительного гипса с фенольно-фурфурольной смолой (17—20 %). Этот материал в отличие от строительного гипса имеет высокую прочность на сжатие -30 МПа и большую водостойкость. Используется в производстве облицовочных плиток, а также для отделочных работ в помещениях с повышенной относительной влажностью воздуха.

Гипсоцементно-пуццолановые вяжущие получают по предложению А.В.Волженского на основе полуводного гипса (40-60%), портландцемента (20-25%) и трепела (10-25%). Прочность на сжатие данного материала 10-11 МПа и коэффициент водостойкости 0,7-0,8. Используется для кладки и оштукатуривания помещений с повышенной относительной влажностью воздуха.

Магнезиальные вяжущие вещества получают путем обжига магнезита (MgCО3) или доломита (CaCО3MgCО3) при температуре 800-850 °С. Продукт обжига соответственно называется каустическим магнезитом или каустическим доломитом.

Магнезиальные вяжущие хорошо сцепляются с древесными, асбестовыми и другими волокнами и применяются для получения теплоизоляционных материалов (фибролит), устройства теплых полов (ксилолит). Магнезиальные вяжущие затворяются не водой, а растворами солей хлористого и сернокислого магния. Начало затвердевания этого материала не ранее 20 мин и не позднее 6 ч. Магнезиальные вяжущие имеют высокий предел прочности на сжатие 40-60 МПа. Недостатком материала является малая водостойкость, поэтому он используется только в сухих условиях.

Гидравлические вяжущие вещества. Гидравлические вяжущие вещества являются более сложными по составу, чем воздушные. Гидравлические вяжущие вещества в отличие от воздушных затвердевают и сохраняют свою прочность не только на воздухе, но и в воде.

К гидравлическим вяжущим веществам относятся: известь гидравлическая и различные цементы (роман-цемент, портландцемент, шлакопортландцемент и другие виды цементов). Гидравлические вяжущие вещества применяются как в сухих, так и во влажных условиях, там, где требуется высокая прочность и там, где нельзя применять воздушные вяжущие вещества. Их используют в кладочных и штукатурных растворах для наружных стен, фундаментов и получения бетона, железобетона, асбестоцементных и других изделий.

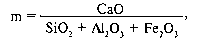

Гидравлическая известь — продукт обжига кальциево-магниевых карбонатных пород при температуре 1000 °С, содержащих 8-20% глинистых примесей. Выпускается в виде кусков или порошка. Основным показателем качества является гидравлический модуль. Гидравлический модуль есть отношение оксидов кальция (СаО) к сумме других оксидов.

где m — гидравлический модуль.

Если гидравлический модуль находится в пределах 1,7-4,5, значит, материал обладает сильными гидравлическими свойствами и ближе к цементам, если он колеблется от 4,5 до 9 значит он обладает слабыми гидравлическими свойствами и по свойствам ближе воздушной извести.

Роман-цемент — порошок от светло-желтого до бурого цвета, получаемый в результате тонкого помола обожженных не до спекания (при температуре 1000-1100 °С) известняков, содержащих свыше 20% глинистых примесей. По прочности делится на три марки: 2, 5, 50 и 100. Начало схватывания не ранее 15 мин, конец не позднее 24 ч, остаток на сите № 008 не более 25%. Применяется для растворов при кладке и оштукатуривании стен и фундаментов, изготовления бетонов невысоких марок.

Производство портландцемента является сложным процессом. После подготовки сырьевых материалов — они подвергаются обжигу. При обжиге под влиянием высокой температуры происходят сложные физико-химические процессы взаимодействия оксида кальция с другими оксидами, с образованием следующих минералов: трехкальциевого силиката 3CaОSiО2 ~ 37-60 %; двухкальциевого силиката 2CaОSiО2 — 15-37%; трехкальциевого алюмината ЗСаОАl2О3 — 7-15% и четырехкальциевого алюмоферрита 4CaОAl2О3Fe2О3 — 10-18 %, которые обусловливают гидравлические свойства портландцемента.

По прочности при сжатии в 28-суточном возрасте цемент подразделяется на марки: 400, 500, 550 и 600. Начало схватывания Цемента должно наступить не ранее 45 минут, а конец — не позднее 10. ч от начала затворения. Остаток на сите № 008 не должен быть более 15%.

Шлакопортландцемент представляет собой портландцемент (20— 85 %) с добавками шлаков (15—80 %). По свойствам похож на портландцемент, но является более дешевым. Выпускается трех марок: 300, 400 и 500.

Минеральные вяжущие вещества применяются в качестве кладочных и штукатурных растворов. В зависимости от возможных условий формирования структуры искусственного камня в них выделяют воздушные (известь воздушная, гипс, магнезиальные вяжущие вещества — формирование искусственного камня происходит в сухой среде) и гидравлические — отличаются более сложным составом, искусственный камень образуется и сохраняется как в сухой, так и во влажной среде (гидравлическая известь и цементы: портландцемент, шлакопортландцемент, специальные цементы).

В большинстве случаев в строительстве применяют смеси минерального вяжущего вещества, воды и заполнителя. Необходимость использования заполнителя вызвана двумя основными причинами:

1) вяжущие вещества в смеси только с водой при отвердении имеют повышенную склонность к набуханию и усадке, что приводит к образованию трещин и разрушению конструкций. Заполнители уменьшают усадочные явления;

2) использование заполнителя уменьшает расход вяжущего вещества, а следовательно, и стоимость сооружений.

Смесь вяжущего вещества, воды и мелкого заполнителя (песка) называется строительным раствором, а смесь вяжущего вещества, воды, песка и крупного заполнителя (щебня, гравия) — бетоном.

Наиболее распространенным представителем минеральных вяжущих веществ является портландцемент. В зависимости от показателя прочности при сжатии выделяют четыре основные марки портландцемента 300, 400, 500 и 600. Марку определяют при сжатии образца, изготовленного из смеси цемента и песка в соотношении 1:3, испытанного через 28 дней после его изготовления.

Большое влияние на качество портландцемента (в первую очередь на прочность) оказывает тонкость помола. Остаток на сите с сеткой № 008 не должен превышать 15% от массы пробы. Портландцемент не должен содержать посторонних включений, цвет его должен быть равномерным серо-зеленым

Строительные материалы и изделия на основе минеральных вяжущих веществ называют безобжиговыми, так как в процессе производства их не обжигают. Необходимую прочность они приобретают в результате затвердевания вяжущего вещества.

Материалы на основе минеральных вяжущих веществ включают в себя материалы на основе гипса (гипсокартон, гипсовые декоративные украшения и др.); извести (известково-песчаный кирпич, известково-зольный кирпич, известково-шлаковый кирпич); материалы на основе цемента (листы асбестоцементные (шифер), трубы асбоцементные, цементно-песчаные изделия (блоки стеновые и фундаментные, облицовочные, плиты перекрытий, тротуарная плитка и др.).

В современном строительстве широко используются кирпич и камни силикатные. Кирпич и камни по форме, размерам и расположению пустот должны отвечать установленным требованиям. Трещины на лицевой поверхности кирпича и камней не допускаются. Кирпич и камни должны иметь две лицевые поверхности — ложковую и тычковую. На лицевой поверхности не должно быть отколов, пятен и других дефектов, видимых на расстоянии 10 м на открытой площадке при дневном освещении.

Отбитости углов глубиной 10-15 мм не должны превышать 2 шт. Трещины по постели полнотелого кирпича не должны быть более 40 мм. Включения песка и глины должны иметь размер не более 5-10 мм в изломе и их количество не должно превышать 4 шт. Общее количество кирпича с отбитостями превышающими перечисленные требования не должно быть более 5%. Количество половняка не должно превышать 5%.

При хранении не разрешается устанавливать поддоны с кирпичом или камнями друг на друга выше двух рядов. Погрузка кирпича и камней навалом (набрасыванием) и выгрузка их сбрасыванием запрещается.

Источник: tehlib.com

Вяжущие материалы в строительстве дорог это

К вяжущим относятся: глина, известь, цемент, гипс и др.

Известь строительная. Строительная воздушная известь твердеет только на воздухе, поэтому и получила название воздушной. Она бывает негашеной комовой (известь-кипелка), молотой и гашеной в порошок (известь-пушонка).

Негашеная известь — это куски сероватого цвета, молотая—тонкий сероватый порошок. Известь делится на кальциевую магнезильную и доломитовую. Выпускается известь трех сортов и подразделяется на быстрогасящуюся, ереднегасящуюся и медленногася-щуюея. Время гашения быстрогасящейся не более 8 мин., среднегасящейся не более 25 мин. и медленно-гасящейся более 25 мин. (для всех сортов).

Известь гасят в специально изготовленном гасильном ящике (бочка или бак хуже). Гашеную известь хранят в земле, в творильной яме, обшитой досками.

Быстрогасящуюся известь насыпают в ящик с заранее налитой водой. Вода должна покрывать всю известь. Как только начнет появляться пар, сразу же добавляют воду и все тщательно перемешивают. После гашения известь разбавляют водой до получения известкового молока, которое процеживают через сито с ячейками 2X2 или 3X3 мм и сливают в творильную яму.

При появлении водяных паров известь перемешивают и постепенно доливают воду. После гашения известь разводят водой до густоты молока, процеживают через сито и сливают в творильную яму.

Медленногасящуюся известь насыпают в ящик и увлажняют водой из лейки. После появления на кусках извести-кииелки трещин, что является признаком гашения, небольшими порциями добавляют воду, перемешивают, стараясь при этом не охладить известь. После гашения добавляют воду до получения известкового молока и сливают в творильную яму. Через день известь сверху засыпают просеянным песком, а затем землей общим сдоем до 50 см, и выдерживают не менее трёх недель.

Если загашенную известь не выдержать нужное время то в ней останутся мелкие непогасившиеся комочки, которые начнут позднее гаситься в штукатурке, образуя на ней дутики.

Известь в чистом виде применяется только как побелка (известковая краска) в малярных работах. Из-вестковое тесто, высыхая, дает большую усадку, покрывается трещинами и не имеет нужной прочности.

Чтобы известковое тесто не трескалось, в него добавляют заполнители: песок, молотый шлак, пемзовую пыль и т. д. Все перемешивают и получают известковый раствор, твердеющий весьма медленно.

Известь в штукатурных растворах можно заменить t отходами промышленности: подзолом, окшарой, карбидным илом или глиной.

Подзол — отходы кожевенной промышленности, представляет собой известь 3-го сорта, смешанную с волосом. Предварительно подзол процеживают (протирают) сквозь сито с ячейками не крупнее 10X10 мм, , чтобы удалить кусочки кожи и другие крупные частицы.

Окшара — отходы текстильной промышленности — известь 3-го сорта, смешанная с мелким шерстяным волосом. Требует протирки на таком же сите. Свежая окшара содержит до 2,5% хлора, вредного для организма человека, поэтому ее необходимо выдержать в течение пяти-шести месяцев в отвалах или ящиках на открытом воздухе до полного удаления хлора.

Из подзола и окшары, смешанных с волосом, приготовляют прочные армированные растворы, которые почти не трескаются.

Глина бывает разной жирности, цвета и загрязненности посторонними примесями, которые лучше всего удалить путем разведения глины водой до жидкого состояния и процеживания через частое сито с последующим отстаиванием.

Гипс строительный —белый или сероватый порошок тонкого помола, полученный из гипсового камня путем обжига до температуры 150—160°. Изготовляется трех сортов. Затворенный водой гипс должен начинать схватываться не ранее 4 мин. и за 30 мин. полностью отвердеть. Как из чистого гипса, так и с добавками песка можно отливать перегородки, лепные изделия и т. д. Он широко применяется в штукатурных работах как добавка к известковому или глиняному раствору, ускоряя их схватывание и повышая прочность. Это единственный вяжущий материал, который можно применять в чистом виде, так как при твердении он не уменьшается, а увеличивается в объеме до 1%.

При необходимости можно продлить срок схватывания гипса на 15—20 мин., добавив в него замедлитель схватывания, для чего в воду для затворения гипса добавляют 0,5—2% костного или мездрового клея, 5—10% буры или 5—20% известкового теста от его веса.

Хорошим и дешевым замедлителем является специально обработанный костный или мездровый клей, 1 массовую часть которого заливают 5 массовыми частями воды и замачивают в течение 15—16 час. Размочив клей, в него добавляют 1 массовую часть известкового теста и кипятят 5—6 час, непрерывно перемешивая. Если взять от 0,6 до 1 массовой части приготовленного замедлителя на 100 массовых частей гипса, смешать замедлитель с водой и затворить на ней гипс, то срок схватывания гипса продлится до 40— 60 мин. Типе отличается от мела тем, что схватывается при перемешивании его с водой, а мел нет.

Портландцемент, шлакопортландцемент, пуццола-новый портландцемент имеют различные марки и являются самыми прочными вяжущими.

Портландцемент и портландцемент с минеральными добавками имеют марки: «400», «500», «550» и «600»; шлакопортландцемент — «300», «400» и «500»; быстро-твердеющий портландцемент — «400» и «500» (цифры означают прочность на сжатие в кг/см2).

Цементы — лучшие вяжущие гидравлические вещества, твердеющие как на воздухе, так и в воде. Это тонкомолотые порошки с разными оттенками. Основной цвет портландцемента серовато-зеленый.

Схватывание цемента должно наступить не ранее 45 мин,, заканчивается оно не позднее 12 час. после затворения водой, твердеет цемент длительное время— обычно в течение 28 суток.

Марка цемента определяется так. Например, приготовляют раствор из 1 части цемента марки «300» и 3 частей песка. Выдерживают его в нормальных условиях 28 суток, после чего он должен выдерживать силу сжатия в 300 кг на 1 см2.

Кроме цементов промышленность выпускает различные вяжущие вещества.

Вещества вяжущие известесодержащие гидравлические изготовляются следующих марок: «50», «100», «150» и «200». Начало схватывания вяжущего не ранее 25 мин., а конец схватывания не позднее 24 час. от начала затворения. Как и цемент, эти вяжущие просеиваются через сито № 008 с 5914 отверстиями на 1 см . После просеивания через сито остаток должен быть не более 10% пробы.

В открытой таре вяжущие могут храниться не более 30 суток с момента изготовления. В герметической таре срок хранения намного увеличивается.

Все вяжущие хранят в сухих местах, От длительного хранения вяжущие все же теряют свою: прочность. Это следует учитывать. Все вяжущие пригодны для приготовления штукатурных растворов.

Источник: stroy-server.ru