Земляные работы относятся к комплексу работ нулевого цикла, в состав которого входят: отрывка котлованов и траншей, устройство дренажей, усиление и подготовка оснований под здание, возведение фундаментов и стен, перекрытий, туннелей, выполнение обратной засыпки грунта в пазухи между фундаментами и откосами котлованов и др. Работы нулевого цикла считают завершенными после устройства подземной части здания со всеми коммуникациями и элементами подземных сооружений.

Производство строительно-монтажных работ и, в первую очередь, возведение подземной части зданий и сооружений, сопряжено с выполнением значительных объемов земляных работ. Земляные работы относят к наиболее тяжелым и трудоемким видам строительных работ, выполняемым в сложных условиях и в значительной степени зависящих от природно-климатических факторов. Поэтому одной из задач, стоящих перед проектировщиками, технологами, строителями является разработка и реализация методов и технологий, способствующих сокращению объемов земляных работ на строительной площадке.

Технология Строительного Производства 1. Раздел 2. Тема 2.3 Земляные работы

Земляные работы относят к наиболее тяжелым и трудоемким видам строительных работ. Их выполняют различными методами, выделяемыми в четыре группы: механический, гидравлический, взрывной и ручной. Кроме этого в ряде случаев для повышения несущей способности грунта его вытрамбовывают, разрабатывают методом бурения.

Виды земляных сооружений

Результатом разработки грунта является земляное сооружение, представляющее собой инженерное сооружение, устраиваемое из грунта в грунтовом массиве или возводимое на поверхности грунта. Земляные сооружения разделяют:

— по отношению к поверхности грунта — выемки, насыпи, подземные выработки, обратные засыпки;

— по сроку службы — постоянные и временные;

— по функциональному назначению — котлованы, траншеи, ямы, скважины, отвалы, плотины, дамбы, дорожные полотна, туннели, планировочные площадки, выработки;

— по геометрическим параметрам и пространственной форме — глубокие, мелкие, протяженные, сосредоточенные, простые, сложные и т.п.

К постояннымотносят сооружения, предназначенные для долгосрочной эксплуатации — земляные плотины, каналы, полотно рельсовых и безрельсовых дорог, выемки и насыпи, возводимые при планировке.

К временнымземляным сооружениям относят выемки, отрываемые при возведении фундаментов жилых и промышленных зданий, мостов, плотин, траншеи для прокладки водопроводных, канализационных, газовых и других сетей, насыпи для временных дорог и запруд. Каждое земляное сооружение должно быть устойчивым, прочным и защищенным от размыва водой.

Выемки шириной более 3 м называют котлованами, более узкие выемки для ленточных фундаментов или сетей коммуникаций — траншеями, выемки под отдельно стоящие фундаменты или столбы — ямами. Эти сооружения имеют дно и боковые поверхности, наклонные откосы или вертикальные стенки.

Выемки, разрабатываемые для добычи недостающего для строительства грунта, называют резервами; насыпи, в которые осуществляют отсыпку излишнего грунта, — кавальерами или отвалами.Места для отсыпки строительного и другого мусора называют свалками, аместа, где осуществляют разработку песка, щебня и других строительных материалов — карьерами.Выемки, закрытые с поверхности земли и устраиваемые для прокладки транспортных и коммуникационных туннелей называют подземными выработками.Выемки имеют дно и наклонные откосы, после устройства подземных сооружений (или подземной части сооружений) выполняется обратная засыпка пазух — заполнение грунтом пространства между сооружением и откосами котлована.

Фундамент под дом и земляные работы.

2. Состав технологического процесса разработки грунта. Состав работ по подготовке строительной площадки под новое строительство. Разбивка земляных сооружений. Осушение площадки и рабочих мест.

Искусственное закрепление грунтов.

Механизированные способы разработки грунта. Разработка грунта одноковшовыми («обратная лопата»; «прямая лопата», «грейфер»; «драглайн») экскаваторами. Экскаваторы с телескопической стрелой и погрузчики.

Назначение, классификация и конструкция забивных свай и шпунта. Состав технологического процесса устройства свайных фундаментов. Технология погружения готовых свай. Технология устройства набивных свай.

Ударный метод.

Забивка сваи состоит из операций: передвижения копровой установки к месту забивки сваи, подтягивания сваи к копру, ее выверки и установки в проектную точку забивки; самой забивки; измерения величины забивки сваи и при необходимости динамического испытания сваи.

Сваи забивают до проектной отметки или до получения расчетного отказа — минимальной величины погружения сваи за один или несколько ударов. В зависимости от размера и формы свайного поля, а также вида грунта применяют рядовую, спиральную и секционную схемы забивки свай.

Погружение свай подмывом.

Для погружения свай с применением подмыва грунт разрыхляют и частично вымывают струями воды, вытекающими под давлением из нескольких трубок, укрепленных на свае. Расположение подмывных трубок может быть боковым и центральным, когда один одноструйный или многоструйный наконечник размещен по центру погружаемой сваи. Подмыв не допускается, если имеется угроза просадки близлежащих сооружений.

Состав технологического процесса возведения монолитных железобетонных конструкций. Назначение, виды и области применения опалубки. Конструкции современных опалубочных систем. Основные правила установки опалубки.

Рамная опалубка

Эта система состоит из каркасных щитов, элементов крепежа и подпорных деталей, при этом каркасные щиты выполнены из металлической несущей рамы, опалубочной плиты и рёбер жёсткости. Полый профиль с выраженным фасонным гофром составляет раму, которая предотвращает механические повреждения торцов плит и даёт возможность соединить элементы в необходимом месте. Роль металлического каркаса заключается в обеспечении жёсткости конструкции, а кроме этого она ускоряет монтаж отдельных элементов.

Балочная опалубка

Эта конструкция состоит из отдельных щитов, балок, подмостки для работы при бетонировании, ригеля и подпорных элементов. Основой системы, что свидетельствует название, являются балки, изготовленные из древесины, при этом размер балок нормирован. Для безупречной долгосрочной эксплуатации на их концы закрепляются пластмассовые или стальные наконечники, что предотвращает повреждение пояса балок. Крепление балок к щиту опалубки осуществляется с помощью стальных конструкционных элементов.

Туннельная опалубка

Данный вид опалубочной конструкции встречается менее часто, но, тем не менее, считается необходимым при проведении некоторых видов монолитных работ. Основой туннельной опалубки является полусекция, состоящая из вертикальной и горизонтальной панели. Используется этот тип опалубки при одновременном производстве перекрытий типовых секций и стен и монтируется на строительном объекте с помощью крана. Основное производственное назначение данной опалубки – это серийное изготовление идентичных секций.

Уплотнение бетонной смеси.

Назначение процесса уплотнения — обеспечить высокую плотность и однородность бетона.

При приготовлении, транспортировке и укладке бетонная смесь чаще всего находится в рыхлом состоянии; частицы заполнителя расположены неплотно и между ними есть свободное пространство, заполненное воздухом.

Основной и наиболее распространенный способ уплотнения при монолитной кладке – вибрирование.

Под действием вибрации частицы заполнителя приходят в колебательное движение, бетонная смесь как бы разжижается, приобретает повышенную текучесть и подвижность. В результате она лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями.

Бетонную смесь вибрируют с помощью внутренних (глубинных), поверхностных и наружных вибраторов. Рабочая часть внутренних вибраторов, погружаемая в бетонную смесь, передает ей колебания через корпус. Поверхностные вибраторы, устанавливаемые на уплотняемую бетонную смесь, передают ей колебания через рабочую площадку. Наружные вибраторы, укрепляемые снаружи на стеновой опалубке, передают бетонной смеси колебания через опалубку.

Область применения различных типов вибраторов зависит от размеров и формы бетонируемой конструкции, степени ее армирования и требуемой интенсивности бетонирования.

Каждому типу вибраторов присуща своя эффективная зона уплотнения бетонной смеси, характеризуемая для внутренних и наружных вибраторов радиусом действия, а поверхностных — толщиной прорабатываемого слоя. Так, в зависимости от мощности вибратора и значения создаваемых амплитуд и частоты колебаний радиус действия внутренних вибраторов составляет 15-60 см, наружных – 20-40 см, а глубина проработки поверхностных вибраторов – 10-30 см.

Вибрационный способ уплотнения наиболее эффективен при умеренно пластичных бетонных смесях с подвижностью 6-8 см.

При вибрации более подвижных смесей наблюдается расслоение бетона.

Качество монолитных конструкции во многом зависит от правильного вибрирования бетонной смеси. При недостаточной продолжительности вибрирования может иметь место неплотная укладка бетонной смеси, а при излишней возможно ее расслоение. Продолжительность вибрирования на одной позиции зависит от подвижности бетонной смеси и типа вибратора. Уплотнение бетонных смесей поверхностными вибраторами производится в течение 20-60 сек, глубинными — 20-40 сек, наружными – 50-90 сек. Продолжительность вибрирования жестких бетонных смесей должна быть не меньше показателя жесткости данной смеси.

Визуально продолжительность вибрирования может быть установлена по следующим признакам:

- прекращение оседания смеси,

- приобретение однородного вида,

- горизонтальность поверхности,

- появление на поверхности смеси цементного молочка.

По мере укладки каждого слоя бетонной смеси вибратор переставляют с одной позиции на другую. Расстояние между позициями внутренних вибраторов не должно превышать полуторного радиуса их действия. При уплотнении укладываемого слоя внутренний вибратор погружают на 5-8 см в нижележащий слой, чтобы проработать стык между слоями и обеспечить монолитность бетона. При перестановке поверхностного вибратора необходимо, чтобы его рабочая площадка не менее чем на 10 см перекрывала смежный провибрированный участок.

Возможно уплотнение штыкованием вручную с помощью шуровок, но из-за трудоемкости и низкой производительности метод применяют в исключительных случаях при бетонировании тонкостенных и густоармированных конструкций, а также при использовании высокоподвижных (с осадкой конуса более 10 см) и литых смесей, чтобы избежать их расслоения при вибрировании.

Уплотнение трамбованием ведут ручными и пневматическими трамбовками при укладке весьма жестких бетонных смесей в мало- и неармированные конструкции, а также в тех случаях, когда применять вибраторы невозможно Смеси уплотняют слоями толщиной 10. 15 см.

Типы вибраторов.

Вибраторы по бетону делятся по виду двигателя:электромеханические, электромагнитные, пневматические, с двигателем внутреннего сгорания.

По вибрационным характеристикам:

• низкочастотные (до 3500 колебаний в минуту при амплитуде до 3 мм);

• среднечастотные (3500—9000 колебаний в минуту при амплитуде 1—1,5 мм);

• высокочастотные (10 000—20 000 колебаний в минуту при амплитуде 0,1—1 мм).

Но, в основном бетонные вибраторы подразделяют по виду воздействия на бетон и форме рабочей поверхности: глубинные, поверхностные, наружные

| Виды вибраторов бетона | Устройство и принцип работы, действия | Под виды |

| Глубинный вибратор (внутренний, погружной, первибратор)– вид современного вспомогательного строительного оборудования, применяемого для уплотнения и распределения бетонной смеси при возведении бетонных и железобетонных конструкций, монолитном строительстве | Принцип работы глубинного вибратора для бетона – создание механических колебаний за счет вращения эксцентрика, расположенного в вибронаконечнике (булаве). Эти колебания и являются причиной уплотнения бетона и вытеснения из него лишнего воздуха, а также излишков воды. При использовании глубинного вибратора увеличивается текучесть бетонной смеси, она более плотно и равномерно заполняет конструкцию, улучшается сцепление ее с арматурным каркасом | Высокочастотный |

| Механический | ||

| Пневматический | ||

| Поверхностный вибратор (вибратор общего назначения) —используется в случаях, когда требуется уплотнить бетонные смеси или грунт, выгрузить и просеять сыпучие материалы. Поверхностные вибраторы применяются на вибростолах, виброситах, бункерах, виброрейках, виброплощадках и т.д, и приводит к механизации основных и вспомогательных процессов производства. Без поверхностного вибратора (промышленного) не обходится ни одно производство — будь то литейное или производство железобетона | Поверхностные вибраторы передают колебания бетонной смеси посредством рабочей площадки различных размеров и формы, устанавливаемой в процессе вибрирования на поверхность бетона | Вибростол |

| Вибросито | ||

| Вибро бункер | ||

| Виброрейки | ||

| Виброплощадки | ||

| Наружные, внешние вибраторы применяются для уплотнения бетонной смеси в тонких вертикальных железобетонных конструкциях. Наружные вибраторы могут быть использованы для вибротранспорта сыпучих материалов и облегчения выгрузки бетонной смеси из бункеров | Наружные вибраторы прикрепляются к опалубке и через нее передают колебания бетонной смеси, находящейся внутри опалубки. Различают два способа крепления вибраторов: тисками и цепным захватом. Тиски могут быть в виде струбцинок или с червячным винтом; крепятся они к хомутам или стойкам опалубки. Вибраторы с цепным захватом служат для уплотнения бетонной смеси в элементах главным образом круглого сечения и небольшого диаметра | Способ крепления тисками |

| Способ крепления цепным захватом |

Скользящая опалубка.

Скользящая опалубка, используемая при возведении вертикальных конструкций зданий и сооружений большой высоты. Отличительной особенностью скользящей опалубки является то, что она беспрепятственно скользит по поверхности твердеющего бетона, опираясь на домкратные стержни.

Количество домкратных стержней (и домкратных рам) определяется расчетом. Обычно стержни располагают через 1,5-2 м по периметру стены. Скользящая опалубка состоит из щитов (стальных, деревянных или комбинированных) высотой 1100-1500 мм, связанных между собой стальными домкратными рамами.

На рамы опираются фермы или прогоны рабочего настила, с которого производится укладка бетонной смеси и установка арматуры. К рамам подвешиваются подмости, позволяющие производить первоначальную отделку бетонируемых конструкций.

Устанавливаемые на рамах гидравлические (наиболее распространены) или электрические подъёмники (домкраты) обеспечивают одновременное вертикальное движение (скольжение) всей опалубки по бетонируемой конструкции, при этом освобождается затвердевший бетон.

Скользящая опалубка применяется главным образом при возведении стен, резервуаров силосов, труб и др. сооружений высотой не менее 20-25 м.

По конструктивным и технологическим соображениям толщину стенки принимают не менее 0,12 м.

Для подачи на уровень рабочего горизонта арматуры и бетонной смеси применяют наземные подъемники или легкие краны, смонтированные на рабочем настиле формы и поднимающиеся вместе с ней.

При хорошо организованной работе скорость возведения сооружений с простым периметром, бетонируемых в скользящей опалубке, достигает 3 м в сутки, а трудоемкость укладки 1 м 3 бетонной смеси составляет 0,9. 1 чел.-день.

Преимущества: высокая скорость возведения стен. Максимальная технологическая гибкость. Минимальная потребность в металле на изготовление стен. Возможность использования легкого крана

Недостатки: сложность устройства перекрытий. Необходимость дополнительных мер по обеспечению качества поверхности стен. Наиболее сложная технология, предъявляющая повышенное требование к организации работ: необходимо вести работы в 3 смены; необходимо обеспечить непрерывную подачу бетонной смеси и запас основных материалов; необходимо привлечь большое количество рабочей силы.

Область применения: Возведение вертикальных конструкций зданий и сооружений преимущественно постоянного сечения высотой более 40 м и толщиной не менее 12 см

Крупно-щитовая опалубка.

Конструкция щитов этой опалубки, применяемой для возведения стен, состоит из алюминиевого неразборного V-образного и стального разборного профиля.

В данном виде опалубки используется ламинированная фанера толщиной 15-18 мм.

Опалубка собирается из щитов, которые соединяются под нужным любым углом благодаря угловым и шарнирным щитам. Щиты возможно собирать и в одной плоскости. Щиты данного вида опалубки могут выдерживать нагрузку до 8 тон на 1 квадратный метр.

Для соединения и выравнивания опалубки используются клиновые и удлиненные замки, которые вставляются в специальный крепежный желоб, находящийся на внутренней стороне рамы щитов, после чего производиться армирование и стягивание набранных карт щитов шпилькой диаметром 17 мм и парой специальных гаек.

Щиты взаимозаменяемы, могут собираться в горизонтальном и вертикальном положении по любым торцам, что дает возможность обеспечивать многофункциональность опалубки.

Преимущества: относительно высокая технологическая гибкость. Относительно высокая скорость возведения зданий при использовании сборных перекрытий, удобство монтажа перегородок и сантехкабин.

Недостатки: Сложность обеспечения качества бетона в углах ячеек. Максимальное (при использовании сборных перекрытий при прочих равных условиях) количество крановых операций.

Область применения: Бетонирование крупноразмерных и массивных конструкций. Применима практически для всех конструктивных элементов зданий и сооружений: фундаментов, наружных и внутренних стен, колонн, перекрытий. Наибольшее распространение опалубка нашла при строительстве жилых и гражданских зданий.

Системы перевязки швов

В строительстве чаще всего используются следующие системы перевязки швов:

- однорядная или цепная;

- многорядная;

- трехрядная.

Однорядная система (цепная)

Однорядная перевязка швов выполняется последовательным чередованием тычковых и ложковых рядов с соблюдением следующих правил:

- Первый (нижний) и последний (верхний) ряды укладывают тычками.

- Продольные швы в смежных рядах сдвинуты на 1/2 (полкирпича) относительно друг друга, поперечные – на 1/4 (четверть кирпича).

- Кирпичи вышележащего ряда обязательно должны перекрывать вертикальные швы нижележащего ряда.

При однорядной перевязке в процессе кладки понадобится большое число неполномерных кирпичей (чаще всего 3/4), рубка которых повлечет не только затраты труда, но и серьезные потери кирпича, что в итоге приведет к значительным финансовым вложениям.

Необходимо помнить, что цепная система перевязки наиболее трудозатратная, но, несмотря на это, она и более прочная и надежная.

Многорядная система

Многорядная перевязка швов представляет собой кирпичную кладку, выложенную ложковыми рядами, которые по высоте через каждые 5-6 рядов перевязываются одним тычковым рядом. При данной системе перевязки необходимо соблюдать следующие правила:

- Первый, он же нижний ряд кладут тычками.

- Второй ряд – ложками.

- Третий, четвертый, пятый и шестой – ложками с перевязкой швов в 1/2 (полкирпича). Делают это вне зависимости от толщины стены.

- По ширине стены вертикальные продольные швы кладки пяти рядов перевязывать не нужно.

- Тычки седьмого ряда перекрывают швы шестого ложкового ряда на 1/4 (четверть кирпича).

Достоинства многорядной системы перевязки:

- нет необходимости в большом количестве неполномерного кирпича;

- наиболее производительна;

- позволяет применять кирпичные половинки для кладки забутки;

- улучшает теплотехнические характеристики кладки (возникает это по причине повышенного термического сопротивления, расположенных на пути следования теплового потока, не перевязанных продольных швов пяти рядов).

Недостатки:

- третье правило разрезки кирпичной кладки соблюдается не полностью;

- прочность меньше чем при однорядной перевязке;

- нельзя использовать при кладке кирпичных столбов по причине неполной перевязки продольных швов.

Трехрядная система

Трехрядная система перевязки швов используется при кирпичной кладке узких простенков и столбов, ширина которых не превышает 1 м.

Технологическая структура монтажных процессов. Транспортирование, приемка и складирование сборных элементов. Подготовка элементов конструкций к монтажу.

Подготовка элементов конструкций к монтажу.

Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения Работ, нанесение установочных рисок на монтируемые элементы, намека подмостей и лестниц, если это требуется выполнить до подъема конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если ее выполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Общие положения.

Монтажными элементами промышленных зданий со стальными каркасами являются колонны, подкрановые балки, подстропильные и стропильные фермы, элементы фахверка, связи, стальной профилированный настил.

Габаритные размеры отправляемых на стройки конструкций зависят от условий перевозки. Часто масса конструкции оказывается меньше грузоподъемности монтажного крана и перед монтажом конструкцию укрупняют. Это позволяет сократить количество подъемов крана, а значит ускорить монтаж. При монтаже укрупненных конструкций достигается главное — сокращение времени работы на высоте, более рациональное использование монтажного оснащения и улучшение условий работы.

Стальные конструкции поступают с заводов-изготовителей частями (отправочными марками). Строительные конструкции делят на составные части, если они не помещаются на железнодорожную платформу или на специально оборудованные полуприцепы к тягачам. Для укрупнения металлоконструкций в монтажные блоки на строительной площадке оборудуют площадки укрупнительной сборки на складе конструкций или в непосредственной близости от зоны монтажа.

Стальные фермы, балки и колонны, имеющие в стыках сборочные отверстия, фиксирующие взаимное расположение частей укрупняемых элементов, собирают на стеллажах в горизонтальном положении с применением болтов и пробок, которые фиксируют взаимное положение элементов и предотвращают их сдвиг. Если нет сборочных отверстий в местах соединения конструкций, то к стеллажам крепят фиксаторы, по которым определяют основные размеры укрупняемого элемента. Когда в собираемой конструкции в местах примыкания к фиксаторам имеются монтажные отверстия, то в фиксаторах также сверлят отверстия и конструкции крепят к фиксаторам болтами.

Стальные подкрановые балки для крайних рядов колонн укрупняют в вертикальном положении вместе с тормозными конструкциями. Одновременно с укрупнительной сборкой конструкции обстраивают лестницами, люльками, натягивают предохранительные канаты. На конструкции прикрепляют детали, необходимые для монтажа и сборки непосредственно в проектном положении.

Для одноэтажных зданий с металлическим каркасом рекомендуется комплексный монтаж, когда в отдельной монтажной ячейке последовательно устанавливаются колонны, подкрановые балки, подстропильные и стропильные фермы, укладывается кровельное покрытие.

Монтаж колонн.

Металлические колонны, устанавливаемые на сплошные бетонные фундаменты, можно опирать:

■ на заранее заделанные в фундаменты анкерные болты с подливкой в местах соединения цементного раствора после выверки установленной колонны по двум взаимно перпендикулярным осям;

■ непосредственно на поверхность фундаментов, возведенных до проектной отметки фрезерованной подошвы колонны без последующей подливки цементным раствором;

■ на заранее установленные, выверенные (со слоем цементного раствора при необходимости) стальные опорные плиты с верхней строганой поверхностью (безвыверочный монтаж).

При подготовке колонн к монтажу на них наносят следующие риски: продольной оси колонны на уровне низа колонны и верха фундамента.

Колонны, устанавливаемые на фундаменты, обеспечивают только анкерными болтами при наличии у колонны широких башмаков и при их высоте до 10 м. Более высокие колонны с узкими башмаками кроме крепления на болтах расчаливают в плоскости наименьшей жесткости с двух сторон. Расчалки закрепляют на верхней части колонны до ее подъема и при установке раскрепляют к якорям или рядом расположенным фундаментам. После натяжения расчалок с колонны можно снимать стропы.

Снимать расчалки можно только после закрепления колонн постоянными элементами. Устойчивость колонн в направлении оси здания обеспечивают подкрановыми балками и связями, установленными после монтажа первой пары колонн и соединяющей их подкрановой балки.

Металлические колонны, устанавливаемые на фундаменты, закрепляют в процессе монтажа анкерными болтами. Если под основание колонны подложены металлические прокладки, то они должны быть приварены. Колонны верхних ярусов (например, во встроенной этажерке) крепят высокопрочными болтами или сваривают.

Выверка конструкций каркаса, особенно колонн, требует больших затрат труда. Применение метода безвыверочного монтажа позволяет улучшить качество работ при одновременном сокращении сроков возведения сооружения.

Для безвыверочного монтажа необходима соответствующая подготовка конструкций на заводе-изготовителе и на строительной площадке. Повышенная точность изготовления конструкций обеспечивается следующим:

■ конструкции башмака колонн и опорной плиты башмака изготовляют и поставляют на объект раздельно;

■ торцы двух ветвей колонн должны быть фрезерованными;

■ опорные плиты изготовляют строгаными.

К каждой опорной плите должны быть приварены 4 планки с нарезными отверстиями для установки болтов; на ветви колонн должны быть нанесены осевые риски.

При безвыверочном способе монтажа стальные колонны опираются на стальную плиту. В этом случае поверхность фундаментов бетонируют ниже проектной отметки на 50. 60 мм и после точной установки плиты подливают цементным раствором.

Опорную плиту устанавливают регулировочными болтами на опорные планки, которые должны быть забетонированы в фундамент заподлицо с его поверхностью как закладные детали. Опорную плоскость плиты выставляют регулированием гаек установочных винтов по нивелиру. Величина фактической отметки опорной плиты не должна отличаться от проектной больше, чем на 1,5 мм.

При установке колонны осевые риски на ее ветвях совмещают с рисками, нанесенными на опорных плитах, что обеспечивает проектное положение колонны, и она может быть закреплена анкерными болтами. Дополнительного смещения колонны для выверки по осям и по высоте в этом случае не требуется. После установки расчалок к смонтированным конструкциям колонн и их натяжения начинают монтировать подкрановые балки. Установленные по осевым рискам подкрановые балки не требуют дополнительной выверки. После их закрепления на болтах снимают расчалки.

Монтаж подкрановых балок.

Подкрановые балки устанавливают сразу после монтажа колонн в монтажной ячейке. При подъеме подкрановую балку удерживают двумя оттяжками. Принимающие балку на высоте монтажники находятся на подмостях или площадках, на монтажных лестницах. Они удерживают конструкцию от соприкосновения с ранее установленными элементами и разворачивают ее в нужном направлении перед установкой.

Правильность опускания балки контролируют по совпадению рисок продольной оси на балке и консоли, а также по риске ранее установленной балки. Отклонение от вертикали устраняют, устанавливая под балку металлические подкладки. Балку временно крепят анкерными болтами.

При установке колонн с фрезерованными подошвами на фундаменты, забетонированные до проектной отметки, или на строганые металлические плиты положение подкрановых балок выверяют только по направлению главной оси.

Назначение и виды кровли. Требования к основаниям. Технология устройства рулонных, мастичных (безрулонных) кровель. Технология устройства кровли из штучных материалов (волнистых асбоцементных и стеклопластиковых листов, черепицы, металлических листов, металлочерепицы).

Назначение и виды кровли.

Кровлей называется верхний слой крыши. Назначение кровли состоит в том, чтобы защищать здания и сооружения от воздействия дождя, снега, ветра, солнечных лучей и др. Кровля должна быть водонепроницаемой, морозоустойчивой, непродуваемой и достаточно прочной, чтобы противостоять атмосферным нагрузкам и механическому воздействию при ремонте ее и очистке от снега.

Существующие виды кровли можно разделить на 5 основных типов:

- пленочный;

- мастичный;

- листовой;

- рулонный;

- штучный.

Пленочная (мембранная) кровля применяется для монтажа общественных и промышленных зданий с прочными основаниями из бетона и небольшими уклонами. Плюс такой кровли – в легкости монтажа. Укладка пленки возможна даже на старое покрытие крыши.

Мастичную кровлю наносят на основание, не используя рулонные покрытия. Этот материал состоит из вязких олигомерных веществ, при застывании которых образуется монолитная пленка.

Мастичное вещество идеально для работы с битумом, бетоном и металлом. В преимуществах мастичной кровли – устойчивость к коррозии, окислению, низким и высоким температурам. Материал легкий и эластичный.

Листовая кровля, в свою очередь, делится по видам материала:

- шифер, в том числе и искусственный;

- оцинкованная сталь;

- алюминий;

- картонно-битумный лист;

- металлочерепица.

Главный плюс листовых кровельных материалов в долговечности, разнообразии цветов и форм.

К рулонной кровле относят битумные и битумно-полимерные материалы. Они монтируются в два слоя, наплавлением на основание из бетона или металла, либо приклеиваются мастикой.

Рулонная кровля обеспечивает устойчивость к морозам, высоким температурам и гниению.

К штучным кровельным материалам относятся:

- черепица – бетонная, металлическая, керамическая;

- сланец;

- дерево – тес, дранка, гонт.

Требования к основаниям кровли.

К основаниям под кровли всех видов предъявляются следующие требования:

Все элементы обрешетки или сплошного дощатого настила должны быть прочно закреплены на несущих конструкциях. Стыки брусков, жердей и досок должны располагаться вразбежку над стропилами.

Расстояния между элементами разреженной обрешетки должны быть выдержаны по разметочному шаблону в зависимости от размеров кровельных материалов.

Наибольшие по ширине обрешетины должны располагаться по осям опирания перекрывающих друг друга кровельных материалов, а также у конька и карниза. Первая от карниза обрешетина должна быть выше остальных на толщину кровельного элемента.

Основание под разжелобок должно быть шириной 800 мм, а под карнизный свес с настенными желобами — на всю его ширину— в виде сплошного дощатого настила. При разжелобках из асбестоцементных лотков основание может быть устроено в виде двух установленных на ребро досок.

Засыпная теплоизоляция.

Засыпную изоляцию устраивают по горячим и холодным поверхностям. Для засыпки используют волокнистые, порошкообразные и зернистые материалы — минеральную и стеклянную вату, пенопласт, перлитовый песок, пемзу, шлаки, золы.

Вспученный перлитовый песок применяют для теплоизоляционных засыпок при температуре изолируемых поверхностей от — 200 до 875°С, для теплоизоляции конструкций сложной формы в качестве засыпки в специально устанавливаемый кожух. Песок мелкой фракции используют на горячих поверхностях, песок средний и крупный применяют на поверхностях с отрицательными температурами. Для исключения осадки материала в период эксплуатации конструкция не должна подвергаться вибрации.

Вермикулит вспученный представляет собой сыпучий, зернистый материал чешуйчатого строения. Этот негорючий материал транспортируют и хранят в бумажных мешках в условиях, исключающих его увлажнение, загрязнение и уплотнение. Его применяют в качестве теплоизоляционной засыпки при температуре изолируемых поверхностей от — 260 до +1100°С и до +900 °С при изоляции вибрирующих поверхностей.

На горизонтальную поверхность средствами механизации подают, укладывают и разравнивают засыпку ровным слоем заданной толщины с необходимым уплотнением до достижения проектной плотности. Выполненная теплоизоляция должна быть изолирована от внешних воздействий атмосферных осадков, выдувания, каких-либо механических разрушений и деформаций. Если главным внешним фактором являются атмосферные осадки, то по теплоизоляции расстилают рулонный гидроизоляционный ковер, сверху которого устраивают прочную цементно-песчаную или асфальтовую стяжку.

Если вышерасположенными конструкциями теплоизоляция изолирована от атмосферных воздействий, то поверх ее достаточно выполнить защитное покрытие — слой цементно-песчаной или асфальтовой стяжки. Часто, особенно при устройстве кровельного покрытия, по выполненной засыпной теплоизоляции устраивают защитную стяжку из тех же материалов, сверху наклеивается многослойную рулонную кровлю.

При устройстве засыпной гидроизоляции по вертикальным поверхностям необходимо предусмотреть мероприятия, гарантирующие жесткость конструктивного решения теплоизоляции и фиксацию засыпных материалов по всей высоте изолируемой конструкции. В изолируемой вертикальной поверхности закрепляют металлические шпильки диаметром 3 мм и длиной, соответствующей толщине изоляции, с расположением шпилек в шахматном порядке с шагом до 350 мм. По шпилькам натягивают металлическую сетку с ячейками 15×15 мм. Затем в пространство между изолируемой поверхностью и сеткой засыпают утеплитель послойно снизу вверх на всю ширину изоляции, каждый слой уплотняют. После выполнения теплоизоляции по металлической сетке устраивают слой цементно

Источник: infopedia.su

Общие сведения о земляных работах

Земляными работами называют работы, связанные с разработкой и перемещением грунта с целью образования выемок или насыпей, которые по своему назначению могут иметь постоянный или временный характер. Например, выемки для железнодорожного пути или канала являются постоянными земляными сооружениями, а выемки для подземной прокладки трубопровода- временными, так как подлежат обратной засыпке после прокладки трубопровода. Технические требования к земляным сооружениям постоянного и временного назначения различны.

Грунты по трудности их разработки и способу производства работ в ДБН на земляные работы объединены в группы, различные для разных машин и ручной разработки.

Выемки небольшой ширины по сравнению с длиной называют траншеями. Выемки, ширина которых мало отличается от длины, или квадратные в плане, называют котлованами. Наклонные боковые поверхности выемок и насыпей называют откосами.

Крутизну откосов принимают в зависимости от глубины выемки или высоты насыпи, свойств грунта и его влажности, характера сооружения (постоянного или временного) и других факторов, влияющих на устойчивость откосов. Для постоянных земляных сооружений крутизна откосов предусматривается проектом. Для временных выемок и насыпей при грунтах естественной влажности крутизну откосов принимают, исходя из требований техники безопасности по СНиП.

Крутизну откосов выражают отношением высоты откоса к его заложению. Например, для выемок в песчаном грунте глубиной до 1,5 м это отношение составляет 1:0,5, а при глубине до 3 м — 1:1. Крутизну откосов иногда выражают углом между горизонтом и наклонной линией откоса. При неблагоприятных геологических условиях, например при повышенной влажности грунта и при наличии на поверхности у краев выемки нагрузок, крутизну откосов назначают для каждого отдельного случая по расчету.

При разработке выемок без откосов, т.е. с вертикальными стенками, последние во избежание обвалов крепят. По условиям техники безопасности рытье траншей и котлованов с вертикальными стенками без их крепления допускается только в грунтах естественной влажности на глубину, не превышающую 1 м в насыпных, песчаных и гравелистых грунтах; 1,25 м -в супесях; 1,5 м — в суглинках и глинах; 2,0 м — в особо плотных нескальных грунтах.

Грунт при разработке разрыхляется, и объем его по сравнению с первоначальным увеличивается. В связи с этим различают объем грунта в плотном теле, т.е. в естественном состоянии, и его объем в разрыхленном состоянии. Увеличение объема при разрыхлении у разных грунтов различно и колеблется в пределах от 8% (у песка) до 50% (у скальных фунтов).

Разрыхленный грунт с течением времени под действием нагрузок от вышележащих слоев в влиянием атмосферных осадков снова постепенно уплотняется. Для ускорения этого процесса применяют искусственное уплотнение катками или трамбованием. Степень разрыхленности грунта после его осадки и уплотнения, выраженная в процентах по отношению к грунту в плотном теле, называют остаточным разрыхлением, которое колеблется от 1% (для песка) до 30% (для скальных разрыхленных грунтов). Показатели степени первоначального и остаточного разрыхления грунтов даны в ЕНиР на земляные работы.

Разработка и транспортировка грунта при работе экскаватором. Механизированная разработка грунта осуществляется землеройными машинами — одноковшовыми и многоковшовыми экскаваторами, тракторными прицепными и самоходными скреперами, бульдозерами. Одноковшовые строительные экскаваторы по виду ходового оборудования бывают на гусеничном, пневмоколесном, железнодорожном ходу и шагающие; по роду двигателя — дизельные, электрические и дизель-электрические; по вместимости ковша — от 0,15 до 100 м 3 .

Одноковшовый экскаватор может иметь различное сменное рабочее оборудование — прямую и обратную лопаты, драглайн и грейфер, применяемые в зависимости от местных условий производства работ.

Экскаватор с прямой лопатой (рис. 4.1) применяют для разработки широких выемок в грунтах нормальной влажности. Экскаватор перемещается по дну выемки, копает «от себя» снизу вверх с погрузкой разрабатываемого грунта на транспортные средства- автосамосвалы, железнодорожные вагоны, подаваемые в радиус действия стрелы экскаватора.

Место, где ведут работы по выемке грунта, называют забоем. Забой — это рабочая зона экскаватора, т.е. площадка, на которой он размещается, часть поверхности массива, с которой производят выемку грунта, а также площадка для подачи транспортных средств под погрузку грунта или для его отвала. Высота забоя для наиболее полного заполнения ковша должка быть не меньше трехкратной высоты ковша. Выемку, образованную одним ходом экскаватора, называют проходкой. При широких выемках делают несколько проходок.

Экскаватор с обратной лопатой (рис. 4.2) перемещается по верху забоя, копает «на себя», разрабатывая грунт, лежащий ниже уровня его стоянки. Обратная лопата применяется, главным образом, для разработки траншей при прокладке подземных коммуникаций, а также при планировочных работах и рытье небольших котлованов, не допускающих применения прямой лопаты. Обратная лопата может брать грунт из-под воды.

Разрабатываемый грунт обычно отсыпают в отвал на бровку траншеи, а излишки, не нужные для обратной засыпки, — на транспортные средства.

Экскаватор-драглайн (рис. 4.3) имеет удлиненную стрелу и ковш, свободно подвешенный на тросе. Его применяют при разработке глубоких котлованов, каналов и траншей с отсыпкой грунта в отвал или на транспортные средства. Разработка грунта производится ниже уровня стоянки экскаватора с работой его «на себя». Заполнение ковша происходит во время его волочения по грунту.

На строительстве применяют экскаваторы-драглайны с ковшами различной вместимости. Более того, заводы могут по отдельному техническому заданию изготовить и поставить машину с ковшом по просьбе заказчика.

Преимуществом экскаватора-драглайна перед экскаватором с прямой лопатой является то, что он может брать грунт со дна водоема или из выемок, заполненных грунтовой водой.

На строительных площадках наибольшее распространение имеют экскаваторы с ковшом вместимостью 1-1,5 м 3 дающие производительность на грунтах нормальной влажности от 1000 до 1200 м 3 в смену (в зависимости от группы грунта).

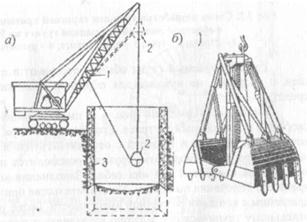

Экскаватор с грейферным ковшом, свободно подвешенным на тросе (рис. 4.4), может разрабатывать легкие грунты I и II групп, а более тяжелые — при условии предварительного их разрыхления. Наиболее часто применяют его для разработки глубоких выемок с вертикальными стенками.

| Рис. 4.4. Разработка грунта экскаватором с грейферным ковшом: а — схема работы; б — грейферный ковш в раскрытом виде; 1 — стрела; 2 — ковш в закрытом виде; 3 — стенка опускного колодца |

Экскаватор с грейферным ковшом может брать грунт из-под воды. Его широко применяют при массовой погрузке сыпучих материалов (песка, щебня, шлака и пр.). Вместимость грейферного ковша — от 0,25 до 2,5 м 3 . Производительность экскаватора с грейферным ковшом меньше, чем у других экскаваторов, и при ковше 0,5 м 3 составляет до 350 м 3 в смену.

При разработке грунта экскаваторами с погрузкой его на транспортные средства вид и количество транспортных средств определяют в зависимости от производительности экскаватора и условий его работы. График работы транспорта при этом должен быть составлен так, чтобы не было простоев экскаватора в ожидании подачи транспортных средств, а также простоев транспортных средств в ожидании погрузки.

Многоковшовые экскаваторы. Разработку узких траншей с вертикальными стенками для прокладки различных трубопроводов (водопроводных, канализационных, газовых и др.) производят многоковшовыми цепными или роторными экскаваторами (рис. 4.5) с отвалом грунта вдоль траншеи.

Роторный многоковшовый траншейный экскаватор роет траншеи с вертикальными стенками глубиной до 3,5 м и шириной 0,8 м, а с уширителями шириной 1,1 м. Производительность такого экскаватора 600-700 м 3 в смену.

Разработка и перемещение грунта скреперами и бульдозером. Для послойного срезания и транспортирования грунта при планировочных, дорожных и вскрышных работах, а также при разработке неглубоких выемок и устройстве насыпей применяют тракторные прицепные или самоходные скреперы и бульдозеры.

Скрепер представляет собой ковш вместимостью от 3 до 25 м 3 и более на колесном ходу. В передней части ковша имеются заслонка и нож. При наборе грунта заслонка поднимается, ковш наклоняется и нож врезается в грунт на глубину от 5 до 30 см. После заполнения ковша заслонка опускается, а ковш поднимается и принимает транспортное положение. При выгрузке заслонка поднимается и грунт выталкивается из ковша задней передвижной стенкой.

Скреперы эффективны тем, что ими осуществляется весь комплекс механизации земляных работ — разработка, перемещение, разгрузка равномерным слоем и уплотнение грунта (при повторном проходе по отсыпанному грунту).

Максимальной рациональной дальностью возки грунта для прицепного скрепера с ковшом вместимостью до 6 м 3 считается не более 300 м, а для самоходных с ковшом 15 м 3 — от 1000 до 5000 м.

Бульдозером называют гусеничный или колесный трактор с передним навесным отвалом, приспособленным для резания и перемещения грунта на небольшие расстояния (100-150 м).

В отличие от скрепера, перемещающего грунт в ковше, бульдозер перемещает грунт, толкая его впереди себя. Бульдозер широко и эффективно используют на планировочных работах, на засыпке траншей и котлованов грунтом, вынутым из них и лежащим на бровке, а иногда на рытье небольших и неглубоких котлованов или на устройстве невысоких насыпей. Для увеличения производительности бульдозера рекомендуется на отвале иметь открылки, препятствующие утере грунта во время его перемещения.

Источник: studopedia.ru

Земляные работы

комплекс строительных работ, включающий выемку (разработку) грунта, перемещение его и укладку в определённое место (процесс укладки в ряде случаев сопровождается разравниванием и уплотнением грунта). З. р. являются одним из важнейших элементов промышленного, гидротехнического, транспортного, жилищно-гражданского строительства.

Цель З. р. — создание инженерных сооружений из грунта (плотин, железных и автомобильных дорог, каналов, траншей и т.д.), устройство оснований зданий и сооружений, воздвигаемых из др. материалов, планировка территорий под застройку, а также удаление земляных масс для вскрытия месторождений полезных ископаемых. З. р., связанные с добычей полезных ископаемых открытым способом, относятся к горным работам (см. Вскрышные работы). Земляные сооружения создаются путём выемок в грунте или возведением из него насыпей. Выемка, отрываемая только для добычи грунта, называется резервом, а насыпь, образованная при отсыпке излишнего грунта, — отвалом.

Различают З. р. открытые (на поверхности земли), подземные и подводные. З. р. в современном строительстве почти полностью механизированы и выполняются высокопроизводительными машинами. К подготовительным и вспомогательным З. р. относятся: очистка территории, разбивка земляных сооружений, отвод поверхностных вод, устройство дренажа сооружений (См. Дренаж сооружений), крепление стенок выемки, Закрепление грунтов и др. Основные способы З. р.: механический, взрывной, гидромеханический.

При механическом способе З. р. (наиболее распространённом) разработка грунта осуществляется землеройными и землеройно-транспортными машинами (Экскаваторы, Скреперы, Бульдозеры, Грейдеры, грейдер-элеваторы, погрузчики, канавокопатели и др.). Для транспортирования грунта (из выемок к месту укладки) на значительные расстояния применяется т. н. транспортный способ, при котором разработка грунта производится землеройными машинами (главным образом экскаваторами) с погрузкой в рельсовый или безрельсовый транспорт или на ленточные конвейеры.

При сооружении каналов, железных и автомобильных дорог, отрывке котлованов и траншей с перемещением грунта на небольшие расстояния (150—200 м) обычно используется бестранспортный способ, когда выемка грунта (с несколькими перекидками) и удаление его за пределы контуров сооружений производятся экскаваторами-драглайнами. Этот способ весьма эффективен, особенно на открытых горных разработках.

При З. р. с транспортированием грунта в насыпи на расстояние до 3000 м целесообразно применение самоходных скреперов и погрузчиков. Прицепные скреперы с ковшами ёмкостью 10—15 м 3 при наличии тягачей, имеющих ограниченную скорость, обычно используются для перемещения грунта на расстояние до 100 м. Осуществляя послойную разработку грунта, скреперы дают возможность отбирать для укладки в насыпь высококачественные грунты. Наряду с этим скреперы разравнивают и частично уплотняют грунт, что существенно облегчает последующие работы по уплотнению грунтов. Тяжёлые грунты при разработке скреперами рекомендуется предварительно рыхлить.

Разработка неглубоких выемок, планировочные работы, полувыемки-полунасыпи (на косогорах), разравнивание, обратные засыпки с перемещением грунта на 100—150 м производятся бульдозерами. Особенно эффективно применение групп бульдозеров (по 2—3 в ряд), что увеличивает производительность каждого бульдозера за счёт уменьшения потерь грунта.

Для рытья траншей наряду с одноковшовыми экскаваторами используются и многочерпаковые траншейные. Планировочные З. р., профилировка земляного полотна автомобильных дорог, а также рытьё небольших канав (нагорных, кюветов и др.) могут выполняться самоходными грейдерами. При возведении различных земляных сооружений, засыпке фундаментов и траншей требуется послойное уплотнение грунта. Оно производится обычно катками дорожными (См. Каток дорожный) (гладкими, шиповыми, вибрационными и др.), в стеснённых условиях — трамбовками, вибротрамбовками, трамбовочными плитами.

При взрывном способе З. р. используется сила взрыва зарядов взрывчатых веществ для перемещения грунта в нужном направлении (см. Направленный взрыв). Во многих случаях (особенно при больших объёмах работ) взрывной способ даёт большой экономический эффект.

Гидромеханический способ З. р., называемый гидромеханизацией (См. Гидромеханизация), осуществляется с помощью гидромониторов, разрабатывающих земляной массив напором водяной струи, или землесосных снарядов, всасывающих грунт вместе с водой. При гидромеханизации все 3 элемента З. р. (разработка, транспортирование, укладка грунта) объединяются в непрерывный процесс, что обеспечивает высокую эффективность этого метода. Применяются также и комбинированные способы З. р., например механический способ со взрывным, гидромеханическим и т.п. Выбор методов З. р. и средств механизации обусловливается проектом производства работ.

Лит.: Строительные нормы и правила, ч. 3, раздел Б, гл. 1 — Земляные сооружения, М., 1964; Технология и организация строительного производства, под ред. И. Г. Галкина, М., 1969.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Источник: dic.academic.ru