v крепление скважины обсадными трубами и ее тампонаж.

В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку.

Монтаж вышки и оборудования производится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой.

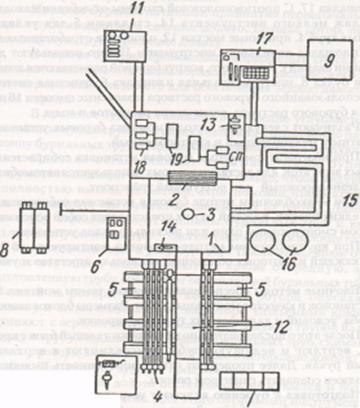

В общем случае (Рисунок 2.29) в центре буровой вышки 1 располагают ротор 3, а рядом с ним — лебедку 2. За ней находятся буровые насосы 19, силовой привод 18, площадка горюче-смазочных материалов 11, площадка для хранения глинопорошка и химреагентов 9 и глиномешалка 17. С противоположной стороны от лебедки находится стеллаж мелкого инструмента 14, стеллажи 5 для укладки бурильных труб 4, приемные мостки 12, площадка отработанных долот 7 и площадка ловильного инструмента 10 (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка 8, инструментальная площадка 6, очистная система 15 для использованного бурового раствора и запасные емкости 16 для хранения бурового раствора, реагентов и воды.

Буровая установка. Циклы строительства скважин. Бурение скважины

Рисунок 2.29 — Типовая схема размещения оборудования, инструмента, запасных часте и материалов на буровой

Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный.

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт.

При мелкоблочном методе буровая установка собирается из 16. 20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки.

При крупноблочном методе установка монтируется из 2 . 4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Блочные методы обеспечивают высокие темпы монтажа буровых установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

После этого последовательно монтируют талевый блок с крон-блоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрированность вышки: ее центр должен совпадать с центром ротора.

Подготовка к бурению включает устройство направления и пробный пуск буровой установки.

Назначение направления описано выше. Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов.

Тема 6. Цикл и этапы строительства скважин.

Затем бурится шурф, для ведущей трубы и в него спускают обсадные трубы.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора.

В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки.

Процесс бурения начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора.

При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф — слегка наклонную скважину глубиной 15 . 16 м, располагаемую в углу буровой.

После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в шурф.

Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают на специальную площадку — подсвечник, а верхний — на специальный кронштейн, называемый пальцем. В такой последовательности поднимают из скважины все свечи. После этого заменяют долото и начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

Крепление скважины обсадными трубами и ее тампонаж осуществляются согласно схемы, приведенной на рисунке 2.6. Целью тампонажа затрубного пространства обсадных колонн является разобщение продуктивных пластов.

Источник: students-library.com

Цикл строительства скважины

Оборудование для бурения нефтяных и газовых скважин. Породоразрушающий инструмент, выбор типа долот. Функции бурового раствора, требования и его основные параметры. Факторы, обуславливающие изменение состава и свойств раствора в процессе бурения.

| Рубрика | Строительство и архитектура |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 25.06.2013 |

| Размер файла | 24,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Цикл строительства скважины

1. Подготовительные работы к строительству (строительство подъездных путей, линий электропередач, линий связи, трубопроводов, кустового основания, бурение скважины на воду и т.д.).

2. Строительно-монтажные работы (сборка буровой установки и привышечных сооружений)

3. Подготовительные работы к бурению (осмотр и наладка оборудования, оснастка талевой системы, бурение и крепление шурфа, установка направления и др.).

4. Бурение ствола скважины и его крепление.

5. Оборудование устья, испытание скважины на приток, сдача скважины в эксплуатацию.

6. Демонтаж буровой установки и привышечных сооружений, транспортировка их на новую точку, нейтрализация отходов, рекультивация земель.

Куст, скважины — группа из трех скважин и более, расположенные на специальных площадках и отстоящие одна от другой или от отдельных скважин на расстоянии не менее 50 м.

Под площадкой куста понимается определенный проектом участок территории, на котором расположены скважины, технологическое оборудование и установки, а так же бытовые и другие помещения, необходимые для производства работ.

Расстояние между скважинами должно обеспечивать механизированную добычу нефти с применением станков — качалок и составляет 5 м.

Групповое расположение скважин — ряд скважин с числом от трех до восьми; для групп из четырех скважин расстояние между ними составляет 15 м, из восьми скважин — 50 м.

Суммарное количество газовых скважин в кусте не должно превышать 24.

Минимальное расстояние между устьями соседних скважин в кустах на газоконденсатных месторождениях, имеющих в разрезе ММП, должно в 1,2 раза превышать диаметр ореола протаивания, но быть не менее 20 м по нормам противопожарной безопасности.

При размещении устьев скважин в кустах с «шагом» от 20 до 30 м скважины размещаются прямо на одной прямой линии, побатарейно с числом эксплуатационных скважин в батарее (в том числе и нагнетательных газовых скважин) не более четырех, с расстоянием между батареями не менее 60 м. Суммарный рабочий дебит одной батареи нефтяных скважин должен быть не более 800 т/сут. Кустование скважин должно проводиться исходя из условия обеспечения попадания их забоев в зону допуска с координатами, регламентированными проектом разработки месторождения.

2. Оборудование для бурения нефтяных и газовых скважин

бурение оборудование породоразрушающий раствор

БУ выпускаются в РФ 3-мя заводами:

1) ОМЗ — Объединенный машиностроительный завод.

2) ВЗБТ-Волгоградский завод буровой техники.

3) Кунгурский завод буровой техники.

Все БУ отличаются друг от друга грузоподъемностью и по типу привода.

При глубине более 4500 м обязательное применение верхнего привода.

Все БУ различаются по способу монтажа:

4) Малогабаритные БУ (МБУ).

Буровая установка — это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин.

Современные буровые установки включают следующие составные части:

· — буровое оборудование (талевый механизм, насосы, буровая лебедка, вертлюг, ротор, силовой привод и т.д.);

· — буровые сооружения (вышка, основания, сборно-разборные каркасно-панельные укрытия, приемные мостки и стеллажи);

· — оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спуско-подъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

· — оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, емкости для химических реагентов, воды и бурового раствора);

· — манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав);

· — устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для развода теплоносителя).

3. Породоразрушающий инструмент, выбор типа долот

Классиф породоразруш инстр-та

При центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. Однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0,5-1,5 МПа).

Для бурения скважин в абразивных породах различной твердости с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубками (штырями). Такие долота часто называют штыревыми Вставные зубки закрепляются в теле шарошки методом прессования. Для бурения в малоабразивных породах, в теле стальной шарошки фрезеруются призматические зубья, поверхность которых упрочняется термохимической обработкой.

По ГОСТ 20692-75 «Долота шарошечные» предусматривается выпуск долот диаметром 76-508 мм. трех разновидностей: одно — двух- и трехшарошечных. Наибольший объем бурения нефтяных и газовых скважин в Западной Сибири приходится на трехшарошечные долота диаметрами 190,5; 215,9; 269,9; 295,3 мм.

По материалу вооружения шарошечные долота делятся на два класса:

1 класс — долота с фрезерованным стальным вооружением для бурения малоабразивных пород (М, МС, С, СТ, Т, ТК);

2 класс — долота со вставным твердосплавным вооружением для бурения абразивных пород (МЗ, МСЗ, СЗ, ТЗ, ТКЗ, К, ОК).

По расположению и конструкции промывочных или продувочных каналов шарошечные долота делятся на:

· — с центральной промывкой (Ц);

· — с боковой гидромониторной промывкой (Г);

· — с центральной продувкой (П);

· — с боковой продувкой (ПГ).

Долота для высокооборотного бурения (частота оборотов долота более 400 в минуту) изготовляют с опорами на подшипниках качения (В).

Долота для низкооборотного бурения (частота оборотов долота 100 — 400 в минуту) изготовляют с опорами на подшипниках качения и одном подшипнике скольжения (Н).

Долота для бурения на пониженных частотах (частота оборотов долота не более 100 в минуту) изготовляют с опорами на двух и более подшипниках скольжения и подшипниках качения (А).

Выпускаются долота с открытой опорой и с уплотнительными манжетами и резервуарами для смазки (У).

При бурении нефтяных и газовых скважин применяют трехлопастные долота 3Л и 3ИР, а также шестилопастные 6ИР. Лопастное долото 3Л состоит из корпуса, верхняя часть которого имеет ниппель с замковой резьбой для присоединения к бурильной колонне, и трех приваренных к корпусу долота лопастей, расположенных по отношению друг к другу под углом 120 градусов. Для подвода бурового раствора к забою долото снабженопромывочными отверстиями, расположенными между лопастями.

Лопасти выполнены заостренными и слегка наклонными к оси долота в направлении его вращения. В этой связи по принципу разрушения породы долота 3Л относят к долотам режуще-скалывающего действия, так как под влиянием нагрузки лопасти врезаются в породу, а под влиянием вращающего момента скалывают ее.

Долота 3Л предназначены для бурения в неабразивных мягких пластичных породах (тип М) и для бурения в неабразивных мягких породах с пропластками неабразивных пород средней твердости (тип МС).

Для увеличения износостойкости долот их лопасти укрепляют (армируют) твердым сплавом. У долот типа М в прорезанные по определенной схеме пазы на лопастях наплавляют зернистый твердый сплав релит и лопасть покрывают чугуном, а у долот типа МС в пазы укладывают и припаивают твердосплавные пластинки и покрывают лопасти релитом.

Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твёрдых.

Алмазное долото состоит из стального корпуса с присоединительной замковой резьбой и фасонной алмазонесущей головки (матрицы). Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия.

Алмазонесущую матрицу изготовляют методом прессования и спекания смеси специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов.

Основными достоинствами алмазных долот являются хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами).

В условиях Зап. Сибири при бурении месторождений при условии бурения под кондуктор используются долота производства фирмы «Волгабурмаш», и «Шлюмберже ЛТД Корпарейтед» диаметром 295,9 мм. При бурении под эксплуатационную колонну диаметром 146 мм, 168 мм применяются долота 195,3 мм. При бурении под эксплуатационную колонну диаметром 178 мм применяются долота производства «Волгабурмаш» диаметром 227 мм. При бурении горизонтального участка ствола скважины применяются долота диаметром 142,9 мм завода «Волгабурмаш». Прошли испытания долота типа ling компании «Шлюмберже», которые показали низкую проходку на долото и большую изнашиваемость режущей кромки

4. Функции бурового раствора, требования и основные параметры. факторы, обуславливающие изменение состава и свойств раствора в процессе бурения

При бурении скважин в сложных горно-геологических условиях промывочные жидкости должны выполнять следующие основные функции:

1) Полностью очищать забой от частиц разбуриваемых пород и удалять их на дневную поверхность;

2) Создавать противодавление на пласт, но не вызывать ГРП;

3) Удерживать частицы разрушенных осыпавшихся пород и части твердой во взвешенном состоянии при прекращении промывки и предотвращать осаждения их на забой;

4) Интенсивно охлаждать и хорошо смазывать поверхности долот, забойных двигателей бурильной колонны и других узлов оборудования;

5) Передавать энергию забойному двигателю;

6) Не вступать в химические действия с выбуренной породой, но легко поддаваться химической обработке;

7) Не оказывать коррозионного и абразивного воздействия на буровое оборудование;

8) Готовиться из недорогих недефицитных материалов;

9) Разрушать горную породу на забое скважины;

10) Легко перекачиваться насосом;

11) Обладать повышенной термостойкостью при разбуривании пластов с высокой забойной температурой и пониженной теплопроводностью при бурении ММП;

12) Сама хорошо очищаться от выбуренной породы;

13) Должна создавать на стенках скважины тонкую не липкую корочку.

В процессе бурения в промывочную жидкость поступает выбуренный шлам, пластовая вода, газ. На промывочную жидкость оказывает действие давление и температура.

Под действием этих факторов свойства пж ухудшаются. Для поддержания параметров бур. раствора в заданных пределах или придания бур. р-ру свойств, соответствующих технологии бурения в определенных интервалах производят химическую обработку бурового раствора. Цель хим. обработки — повысить качество бурового раствора. Химическую обработку производят хим. реагентами.

Классификация химических реагентов.

Условно все реагенты можно разделить на 3 группы:

1. 1. Реагенты-понизители водоотдачи,

2. 2. Реагенты-понизители вязкости,

3. Реагенты специального назначения.

1) КМЦ (карбоксил метил целлюлоза) — 150,200,250,… 700, КССБ (кондесированная сульфидспиртовая барда) 1,2,3,4,

2) гуматные реагенты УЩР, ТЩР, натриевые соли гуминовых кислот,

3) крахмальные реагенты-рисовый, картофельный, кукурузный, маисовый.

4) реагенты на базе акриловых полимеров-гипан, метас, сайпан, сайдрил, де-кадрил.

1) ССБ (сульфид спиртовая барда)

2) Производные гидролизного лигнина, нитролегнин, сунин, игетан.

3) танниты-естественные (яловый экстракт, дубовый, ивовый и дубители Д4, Д6, Д12) и синтетические (синтан, пикор, ПФЛХ)

4) гидрофобизирующие кремнеорганические жидкости ГКЖ — 10,11, 30%-водоспиртовые растворы.

5) НТФ-нитрилтриметиленфосфорная кислота.

1) каустическая сода

2) кальцинированная сода (для связывания ионов кальция и магния)

3) жидкое стекло (для повышения термостойкости р-ов, обработанных КМЦ)

4) хроматы и бихроматы (для того же)

5) фосфаты ГМФН, ТПФН, ПФН (для связывания ионов кальция и перевода кальциевых глин в натриевые

6) утяжелители — барит, гематит, магнетит, железо-рудный концентрат (для повышения плотности бур. р)

7) смазывающие добавки (для снижения гидравлического сопротивления при движении промыв жид, для предупреждения прихватов и затяжек, для снижения липкости глин. корочки) серебристый графит, рыбожировые смазки (трибос, гарпун)

8) пеногасители — раствор полиэтилена в масле, сивушные масла, высокоокисленный битум, 10% суспензии из бутадиеновых и натуральных каучуков.

5. Гидравлическая программа промывки скважины

Методика выбора свойств раствора и гидравлических характеристик процесса промывки должна представлять процедуру оптимизации и включать следующие основные элементы: целевую функцию, систему технологических требований и ограничений, математические методы решения это системы:

1. Транспортирование шлама по стволу скважины.

2. Отсутствие проявления флюидов при подъеме бурильных труб.

3. Отсутствие поглощения бурового раствора при спуске бурильных труб.

4. Отсутствие поглощения при промывке.

5. Ограничения по мощности бурового насоса.

6. Требования к коллоидной устойчивости бурового раствора.

7. Подача насосов в зависимости от условий работы турбобура.

6. Гидравлическая программа промывки скважины. Методика расчета

При бурении все скважины по различным причинам в той или иной мере отклоняются от первоначально заданного направления. Этот процесс называется искривлением. Непреднамеренное искривление называется естественным, а искривление скважин с помощью различных технологических и технических приемов — искусственным.

Вообще искривление скважин сопровождается осложнениями, к числу которых относятся более интенсивный износ бурильных труб, повышенный расход мощности, затруднения при производстве спуско-подъемных операций, обрушение стенок скважины и др. Однако в ряде случаев искривление скважин позволяет значительно снизить затраты средств и времени при разработке месторождений нефти и газа. Таким образом, если искривление скважины нежелательно, то его стремятся предупредить, а если оно необходимо, то его развивают. Этот процесс называется направленным бурением, которое может быть определено как бурение скважин с использованием закономерностей естественного искривления и с помощью технологических приемов и технических средств для вывода скважины в заданную точку. При этом искривление скважин обязательно подвергается контролю и управлению.

В настоящее время на месторождениях Западной Сибири используют при бурении вертикальных

Типы профилей и рекомендации по их выбору

Профиль наклонно направленной скважины выбирается так, чтобы при минимальных затратах средств и времени на ее проходку было обеспечено попадание скважины в заданную точку продуктивного пласта при допустимом отклонении.

Профили скважин классифицируют по количеству интервалов ствола. За интервал принимается участок скважины с неизменной интенсивностью искривления. По указанному признаку профили наклонно направленных скважин подразделяются на двух, трех, четырех, пяти и более интервальные.

Кроме того, профили подразделяются на плоские — расположенные в одной вертикальной плоскости, и пространственные, представляющие собой пространственную кривую линию. Далее рассматриваются только плоские профили. Простейшим с точки зрения геометрии является двухинтервальный профиль, содержащий вертикальный участок и участок набора зенитного угла. Трехинтервальный тип профиля, состоящий из вертикального участка, участка набора зенитного угла и третьего участка, имеет две разновидности.

В одном случае (Б) третий участок прямолинейный (участок стабилизации зенитного угла), в другом (В) — участок малоинтенсивного уменьшения зенитного угла. Трехинтервальные профили рекомендуется применять в тех случаях, когда центрирующие элементы компоновок низа бурильной колонны мало изнашиваются в процессе бурения (сравнительно мягкие, малоабразивные породы). Такие типы профилей позволяют ограничить до минимума время работы с отклонителем и при наименьшем зенитном угле скважины получить сравнительно большое отклонение от вертикали.

7. Осложнения в процессе бурения. предупреждение и ликвидация осложнений. особенности бурения интервалов мерзлых пород

В процессе углубления нарушаются технологические операции углубления, вызванные либо геологическими условиями, либо нарушением параметров режима бурения. Отклонения от технологических параметров в процессе углубления скв приводит к осложнениям геологического разреза. Такими осложнениями являются:

2) Нефте-, газо-, водопроявления. Они наблюдаются при условии когда Рпл больше Ргидр. Это наблюдается при вскрытии пластов с АВПД, при поглощении ниже лежащих горизонтов. При поступлении воды увеличивается уровень в приемных емкостях, может произойти коагуляция раствора. При поступлении нефти на поверхности бур р-ра появляется масляная пленка.

Уменьшается плотность бур р-ра, скв. может перейти в открытое фонтанирование. При поступлении газа раствор начинает «кипеть». Возможно грифонообразование с выходом газа на поверхность в радиусе от нескольких м. до нескольких десятков км. Выброс газа может закончиться открытым фонтанированием, переходящим в пожар.

3) Осыпи и обвалы в стволе скважины. Причиной является изменение напряженного состояния в горной породе. О начале осыпи судят по крупным частицам шлама на вибрационном сите.

4) Затяжки и прихваты бур инструмента и ОК. Причиной прихватов являются: осыпи и обвалы, потери устойчивости нижней части бур колонны, плохое качество бур р-ра. О прихватах говорят в том случае, когда создается нагрузка на подъемный механизм на 20 — 25% превышающая вес колонны, а колонна не поднимается.

5) Бурение скважин в ММП. ММП — г.п., где связующим веществом является лед. В процессе бурения промывочной жидкостью положительной температуры происходит растепление стенок скв. После спуска ОК и цементирования в затрубном пространстве из-за поступления в цементный р-р выстывшей воды и породы происходит замерзание цементного р-ра, при дальнейшем углублении скв. замерзшая масса растепляется под воздействием потока промывочной жидкости, кондуктор начинает «плавать», на поверхности наблюдается проседание бурового оборудования.

Размещено на Allbest.ru

Подобные документы

Выбор технической схемы строительства ствола и варианта его оснащения. Расчет устойчивости пород и нагрузок на крепь, выбор типа и расчет крепи. Параметры буровзрывных работ. Буровое оборудование и определение производительности и времени бурения шпуров.

курсовая работа [208,1 K], добавлен 06.02.2014

Выбор эксплуатационного водоносного горизонта. Определение расчетного дебита скважины. Подбор водоподъемного оборудования. Выбор типа фильтра. Промывка скважин при бурении.

Цементация затрубного пространства скважины. Проектирование зон санитарной охраны.

курсовая работа [537,9 K], добавлен 02.10.2012

Проектирование и строительство нефтепромысловых объектов. Отличия обустройства нефтяных и газовых месторождений от промышленного строительства. Классификация капитальных вложений. Административно-хозяйственные и вспомогательные объекты в нефтедобыче.

реферат [1,7 M], добавлен 24.02.2015

Область применения, технология изготовления и виды буронабивных свай. Классификация оборудования по способу крепления и бурения скважин. Испытания буронабивных свай статической нагрузкой. Способы транспортировки разбуренной породы из скважины.

реферат [582,6 K], добавлен 08.03.2013

Контролируемые параметры каменных конструкций. Прочностные характеристики кладки (камней и раствора). Методы определения прочности кирпича и раствора. Задание расчетных характеристик кладки. Оценка несущей способности каменных и армокаменных конструкций.

Источник: revolution.allbest.ru

Структура цикла строительства скважины

Структурой цикла бурения нефтяных и газовых скважин предусматриваются основные операции: строительно-монтажные работы, подготовительные работы к бурению, собственно бурения в т.ч.: С.П.О., вспомогательные работы, крепление, испытание и заканчивание. Кроме этого, в структуре цикла строительства скважины присутствуют непроизводительные затраты времени: ремонтные работы, ликвидация осложнений и аварий, простои по организационным причинам и т.д. (Табл. 1).

Буровые наконечники для бурения нефтяных и газовых скважин

В процессе механического разрушения горных пород при бурении нефтяных и газовых скважин бурение ведется в основном сплошным забоем. На забой подается ограниченная, недостаточная для быстрого разрушения горной породы энергия. Компенсация недостатка энергии и эффективность процесса разрушения достигается за счет подачи энергии не на всю поверхность забоя одновременно, а периодически (шарошечные долота) и лишь на часть его поверхности – концентрированно через породоразрушающие элементы инструмента (зубья, резцы, штыри). Пример: Nобщ..= 1000 – 1500 кВт, Nна забой = 200 – 500 кВт.

Баланс времени при бурении скважины глубиной 1300 м

| Элементы баланса времени | Продолжи-тельность, час | Удельный вес элементов, % |

| цикла | Баланса | |

| Календарное время строительства скважины | 100.0 | — |

| 1. Строительно-монтажные работы В том числе: Время работы Время простоев | 17,5 — — | 34,0 66,0 |

| 2. Подготовительные работы к бурению | 3,8 | |

| 3. Бурение | 56,2 | |

| 3.1. Производительное время Работа на проходке В том числе: Механическое бурение Спускоподъемные операции Подготовительно-вспомогательные работы Крепление | — — — — — — | 72,9 41,9 17,4 24,5 20,8 10,2 |

| 3.2. Ремонтные работы | — | 5,0 |

| 3.3. Ликвидация осложнений | — | 8,2 |

| 3.4. Непроизводительное время В том числе: Аварии Простои по организационным причинам | — — — | 14,1 |

| 4. Испытание скважины В том числе: Время работы Время перерыва | 22,5 — — | 42,6 57,4 |

Вывод: Породоразрушающий инструмент предназначен для концентрированной передачи энергии горной породе для ее разрушения.

Пример:На 1 см диаметра долота передается мощность до 5-10 кВт, статическая осевая нагрузка – 10-15 кН (1-1,5 тс), динамическая нагрузка может превышать статическую в 1,5-2 раза.

Элементы долот, работающих в таких сложных условиях (крутящий момент, динамическая и статическая нагрузка), испытывают все виды напряжений, порой достигающих предела текучести и прочности материала. Реализуемая механическая энергия в узлах трения долот почти полностью переходит в тепловую и приводит к разогреву поверхностных слоев долот (элементов вооружения и опор) до 800-1000 о С. Кроме динамических, статических нагрузок и высоких температур долото при работе на забое постоянно испытывает воздействие абразивной и коррозионной активности среды (разрушаемая горная порода, шлам, буровой раствор с химическими реагентами, минерализованные пластовые воды, новообразования в растворах, появляющиеся под действием температуры, давлений и активации химических процессов), повышенные пластовые давления (до 100 МПа) и температуры (до 250 о С). Все это говорит о том, что долото на забое работает в необыкновенно жестких условиях при полном отсутствии контроля за его состоянием (только опыт бурильщика). Это обусловливает необходимость соблюдения ряда основных принципов их отработки:

— четкое согласование диаметров долот, бурильных труб, забойных двигателей с внутренними диаметрами обсадных колонн и их нормативными отклонениями;

— отклонения по диаметру не должны превышать допустимых пределов (0,5-2 мм) с учетом взаимозаменяемости, допустимых величин износа;

— режимы отработки долота должны соответствовать паспортным требованиям;

— учитывая то, что главный показатель, характеризующий эффективность работы долота – механическая скорость бурения — Vмех = Nд/AFз, (где Nд — реализуемая мощность на забое, Вт; A – удельная энергоемкость разрушения горной породы, Дж/м 2 ; Fз – площадь горизонтальной проекции забоя, м 2 ) следует при отработке иметь гамму долот (для выбора оптимального для данных конкретных условий) различной конструкции;

— для повышения эффективности разрушения горной породы следует подбирать конструкцию долота, обеспечивающую наименьшую удельную энергоемкость разрушения горной породы и наибольшую долговечность работы долота.

Долговечность долота и его элементов зависит от совершенства его конструкции, качества изготовления, условий и режима отработки, свойств материала (усталостной прочности, ударной вязкости, теплостойкости, износостойкости и др.). Долговечность долота обеспечивается совершенством конструкции системы смазки, охлаждения и герметизации опор, совершенством системы промывки, обеспечивающей эффективную очистку забоя скважины (зоны работы долота) от остатков выбуренных пород – шламов.

Таким образом, конструкция долот должна обеспечить: максимальную механическую скорость проходки на долото, формирование ствола скважины цилиндрической формы с сохранением диаметра, исключить заклинивание и поломку при СПО и т.д.

Источник: cyberpedia.su