Автоклавные газосиликатные блоки и автоклавные газобетонные блоки по своим характеристикам практически идентичны. Поэтому сравнивать будем автоклавные газосиликатные блоки и неавтоклавные газобетонные блоки.

Размеры

Газосиликатные блоки и газобетонные блоки отличия в размерах по ГОСТу не имеют. Значения следующие, в мм.:

Наиболее часто применяется 600*200*300.

Но, по факту, жёстких стандартов нет, и на практике можно встретить самые разные размеры. Особенно это касается газоблоков, произведённых на небольших производствах.

Прочность

Газосиликатный блок в разы прочнее. Это его основное преимущество перед газоблоком.

Что касается общего показателя прочности, она напрямую зависит от плотности материала. Чем выше плотность, тем меньше в блоках содержится пузырьков. Получается, каменная составляющая блоков будет более прочной за счет того, что перемычки между пузырьками толще. Разница небольшая — до 1 мм. Но за счет количества этих перемычек и получается эффект упрочнения конструкции.

Газосиликатные стены дома спустя 7 лет

Тут же необходимо сделать очень важное замечание. Прочность и тех и других блоков на разрыв крайне мала

На сжатие показатели лучше.

Теплопроводность

Сравнивать по теплопроводности газобетонные или газосиликатные блоки, что лучше и надёжнее, особого смысла нет. Оба отлично сохраняют тепло внутри дома.

Кстати, есть обратная зависимость теплопроводности от плотности стройматериала. Чем прочнее блок, тем он плотнее и тяжелее. И, соответственно, меньше в нём пустот. Это говорит о том, что чем выше марка блока, тем хуже он сохраняет тепло.

Огнестойкость

Газосиликатные и газобетонные блоки негорючие.

Производители нередко публикуют результаты многочисленных испытаний. Все они утверждают, что газосиликатная плита толщиной в 1 см может продержаться под воздействием огня в течение 2х часов. Это до разрушения материала, то есть до появления трещин. У неавтоклавного газобетона показатели хуже, но тоже достаточно хороши.

Кстати, за такой стеной вполне можно спрятаться от пожара. Полости внутри стены будут работать как стенки термоса, пропуская сквозь себя лишь незначительную часть жара.

Влагостойкость

Уровень водопоглощения повышенный. Оба материала впитывают влагу. Это приведёт к образованию плесени и грибка. Также снизится прочность. Обязательна качественная гидроизоляция.

Паропроницаемость

Присутствует. И это неплохо. Как утверждают, дом из ячеистых материалов “дышит”, что образует хороший микроклимат внутри.

Морозостойкость

Отличие газосиликата от газобетона здесь существенное.

У неавтоклавного газоблока морозостойкость весьма достойная, до 75 циклов.

Но у газосиликатного она достигает 150 циклов.

Показатель больше технический, не приземлённый.

Под морозостойкостью подразумевается, сколько циклов заморозки материал может безболезненно «пережить» и не начать разрушаться. Главным врагом материала является именно лед. Влага, кристаллизуясь, распирает бетон, из-за чего перегородки между пузырьками ломаются, тем самым ослабляя прочность конструкции. Но, по факту, полного намокания практически никогда не происходит. Только в случае наводнения, пожалуй.

Заметим, что чем выше марка блока, его плотность, тем выше и показатель морозоустойчивости.

Звукоизоляция

Газобетон и газосиликат- пористые структуры. И там и там звукоизоляция отличная. Правда, некоторые отличия есть, в этом зачете газосиликат несколько проигрывает газобетону. Второй имеет более мягкую структуру, из-за чего звуковые колебания гасятся лучше.

Подверженность усадке

Тут газоблок определенно проигрывает газосиликатному. Если для первого это около 0,5 мм на метр, то у второго- порядка 3 мм на метр.

Экологичность

Блоки изготавливаются из натуральных материалов, и после обработки они не выделяют никаких веществ в окружающий воздух. Дома, построенные из таких стройблоков, абсолютно экологичны.

Внешний вид

Различия в цвете. Газосиликат- белый, газобетон- серый. Но это не главное. Неавтоклавный газобетон почти наверняка более неровный. А это может иметь большое значение во время кладки, ведь неидеальная геометрия усложняет процесс и увеличивает расход клея.

Технология производства

Пенобетон и газобетон изготавливаются по разным технологиям. Рассмотрим их подробнее.

Газобетонные блоки производятся следующим образом:

- Сначала подготавливаются необходимые материалы в нужных пропорциях (к ним относятся песок, известка и цемент). Будучи в сухом состоянии, они перемешиваются при помощи специальной техники на протяжении 4-5 минут. После этого в смешанный состав добавляют суспензию алюминиевой пудры, основой которой выступает вода.

- По ходу смешивания известь вступает в реакцию с алюминием. Благодаря этому образуется водород. Из-за сильного газообразования в составе образовываются воздушные пузырьки. Они равномерно распределяются по всему раствору.

- После этого уже готовый состав выливают в форму. Она должна быть предварительно подогрета до отметки в 40 градусов. Заливку делают на ¼ от объема емкости.

- Когда состав будет отправлен в формы, их переносят в специальную камеру, где осуществляется дальнейшее порообразование материала. В результате объем получившейся массы начинает постепенно расти и обретает свойства прочности. Чтобы активировать нужные реакции в растворе, а также для оптимального распределения его в форме, обращаются к вибрационному воздействию.

- Когда получившийся состав достигнет предварительного затвердевания, с его поверхности нужно убрать любые неровности. Делается это с помощью проволочных струн.

- Далее состав достается из камеры и переходит на линию для резки.

- Следующим шагом изготовления газоблоков станет их отправка в автоклав.

Зачастую газобетонные плиты маркируют обозначением АГБ (подразумевается автоклавный материал). При этом сам автоклав представляет собой своего рода «скороварку» внушительных габаритов. В ее условиях нагнетается, а потом выдерживается давление, составляющее 12 атм. Что касается температуры, то она должна составлять 85-190 градусов. В этой обстановке газобетонные плиты готовятся в течение 12 часов.

Когда блоки до конца приготовятся в автоклаве, их делят дополнительно, поскольку во время подготовки в каких-то местах они могут соединиться друг с другом. После этого данные материалы укладываются в специальный термоусадочный материал или полиэтилен.

Газобетон изготавливается и без применения автоклава. При этом затвердение состава проходит в естественных условиях – в таком случае специальное оборудование использовать не нужно.

Пенобетон изготавливается чуть проще и легче. Существует 2 способа его производства – кассетный и распилочный.

Кассетный метод предполагает заливку раствора в специальные формы.

Технология, именуемая распилочной, подразумевает заливку раствора в одну большую емкость, после чего выжидается его затвердение и осуществляется дальнейшая разрезка на отдельные элементы требуемых габаритов.

Для изготовления пенобетонных блоков используют цемент марок М400 и М500, чистый песок без глины, пенообразователь, хлористый калий и, конечно же, вода.

4 Пеноблоки или газосиликатные блоки – больше качества, меньше хлопот. Сравниваем характеристики

Чтобы определиться с выбором и принять правильное решение, необходимо сравнить основные характеристики пенобетона и газобетона. С одной стороны газосиликат имеет более высокую прочность. Он хорошо выдерживает внешние нагрузки. Поэтому, несомненно, здание из него будет крепче. Однако пеноблок легче поддается обработке.

Блокам можно придать необходимую форму, что позволяет возводить сложные конструкции (например, арки). Поэтому в данной ситуации выбор стоит делать от типа постройки и предстоящей отделки.

Что касается звукоизоляции, то здесь, конечно, выигрывает пеноблок просто за счет свойств материала, несмотря на идентичную для обеих разновидностей пористую структуру. Но дополнительная изоляция все равно потребуется в обоих случаях. Поэтому это свойство вряд ли может оказать большое влияние на выбор. Впрочем, как и энергоэффективность. Ведь несмотря на то, что газосиликат обладает более высокой теплоизоляцией, дополнительное отопление для построек потребуется при использовании любого из них.

Сравнительные характеристики пеноблоков и газосиликатных блоков

К влаге не устойчивы оба материала. Они отличаются высокой гигроскопичностью и хорошо впитывают влагу. Спасением станет слой гидроизоляции снаружи и внутри дома. А вот воздействие отрицательной температуры легче переносит пенобетон, но утепление требуется опять же в обоих случаях.

Газосиликат, в отличие от пенобетона, относится к дышащим материалам. То есть в доме, построенном из него, всегда воздух будет более свежим. Постройка не требует какой-то особенной вентиляции. А вот здания из пенобетона обязательно должны быть оборудованы качественной и разветвленной вентиляционной системой. Окна должны быть оснащены специальными клапанами.

Иначе в «закупоренном» пространстве быстро начнут развиваться грибки и разнообразные микробы.

Для многих перед началом строительства остается актуальным вопрос армирования. Поэтому сразу необходимо отметить, что при возведении сооружения необходимо использование армирующих прокладок. Для пеноблоков «шаг» при одноэтажной постройке составляет 2 ряда, а для газосиликата – три. Завершение этажа требует армопояса в обоих случаях.

Стоимость — не вполне корректная для сравнения величина, но при выборе она играет важную роль. В большинстве случаев газосиликат на 15-25% дороже пенобетона ввиду технологических особенностей его производства.

Оба материала имеют внушительные достоинства и недостатки. При совершенно небольшой разнице меж собой они станут практически идеальным вариантом бюджетного строительства. Будучи обшитые клинкерным кирпичом они создадут эффект полностью кирпичного дома, при этом окажутся гораздо более дешевыми, практичными, теплыми решениями. Что лучше – газосиликат или пенобетон – ответить на этот вопрос корректно можно только исходя из технических требований, которые будут предъявляться к объекту строительства.

Сравнение характеристик

Чтобы знать, чему отдать предпочтение, газосиликату или пеноблоку, требуется изначально провести сравнительный анализ их технических свойств. К сожалению, не смотря на быстрое технологическое развитие, все еще не существует идеального по всем показателям строительного материала. По этой причине приходится делать выбор, основываясь на анализе и газосиликата.

Чтобы выяснить, какой из данных материалов занимает первое место, нам понадобится провести сравнительный анализ по таким характеристикам:

- крепость;

- звукоизоляция;

- теплоизоляция;

- экологическая чистота;

- стоимость;

- способность впитывать влагу;

- нужно ли армирование;

- необходимость в декорации либо отделке;

- сложность монтажных работ;

- качество изготовленных материалов.

Прочность

В условиях нашей страны дома привыкли строить так, чтобы они простояли не один десяток лет. Если учитывать цены на строительные материалы, то становится понятно, что это не только лучше, но и просто необходимо. Из-за этого становится понятным желание выбрать наиболее прочный материал для возведения стен. Нужно помнить о том, что крепость газосиликата гораздо лучше, чем у пенобетона. Однако из-за пониженной крепости, такие блоки легко режутся на необходимые части, в них легче сделать отверстие либо выступы.

Газосиликатные блоки гораздо лучше оказывают сопротивление против различных внешних нагрузок.

Это помогает им держать изначальную форму и не раскрашиваться при перевозке либо разгрузке. Из этого следует, что и возведенное здание выйдет гораздо более крепким.

Из данного сравнения становится ясно, что сделать выбор сложно. Все напрямую зависит от того, какие операции с блоком будут совершаться. Если его будет необходимо дополнительно обрабатывать, то лучше пенобетон. Если необходимо строение с прочными и ровными стенами, то лучшим выбором будет газосиликат.

Звукоизоляция

Благодаря тому, что в пенобетоне особая пористая структура, то уровень звукоизоляции получается выше, чем у аналогичных блоков газосиликата. Но это не значит, что дополнительная звукоизоляция будет не нужна.

Теплоизоляция

Обладать теплым и комфортным домом хотят все люди

А если брать во внимание, что зимы у нас не слишком теплые, то становится понятным желание не зависеть постоянно от отопительных приборов. Стены, в строительстве которых применяют пеноблоки либо газосиликат, нуждаются в дополнительном утеплении

Особенно это относится к утеплению снаружи здания. Газосиликат обладает гораздо более высокой теплоизоляцией, однако утеплительные работы являются необходимыми.

Разница между блоками в способности впитывать влагу

Идеальное здание обязано быть сухим. В данной ситуации именно , ведь они обладают практически уникальной способностью не впитывать влагу. Благодаря такой стойкости к влаге, специалисты советуют делать гидроизоляцию лишь снаружи дома, которое построено из ячеистых материалов. Отличия газосиликата в плане гигроскопичности имеются, но не слишком значительные. Однако и просушивание этого типа материала занимает больше времени.

Монтажные работы

Немаловажный фактор при строительстве — удобство выполнения главных технологических работ. Поэтому удобство кладки данными материалами является большим преимуществом. Пенобетон можно класть при любой погоде, хоть в дождь, хоть в снег, хоть в мороз.

К тому же их можно применять сразу же после производства. Можно начинать строительство сразу, как только материал доставили в необходимое место.

А так как газосиликат достаточно сильно впитывает влагу, то его применяют для строительства лишь после того, как блоки полностью высохнут. Однако с ними больше работает штукатурка, а это благотворно сказывается на декорировании и отделке.

Даже специалисты не всегда могут сказать покупателю, что лучше — газобетон или газосиликат. Все чаще эти строительные изделия используют в современных проектах для сокращения потерь тепла как материалы класса ячеистых теплоизоляционных бетонов.

Газобетон и газосиликат нередко путают из-за одинаковой сферы использования и общих свойств. По методу образования ячеек различают:

- газобетон;

- пенобетон;

- газосиликат;

- газопенобетон.

Как выбрать?

Чтобы понять, какой материал лучше, следует провести сравнение пеноблока и газоблока по нескольким параметрам:

- Структура. Пеноблоки имеют большие и закрытые ячейки со слабым водопоглощением. Их поверхность серого цвета. Газосиликатные блоки имеют более маленькие поры. Они имеют более слабую теплоизоляцию и им требуется дополнительная отделка.

- Прочностные характеристики. Газобетонные блоки являются менее плотными (200-600 кг/куб), нежели пенобетонные (300-1600 кг/куб). Несмотря на это, пенобетон уступает газобетону, так как его структура является неоднородной.

- Морозостойкость. Автоклавные газобетонные блоки являются более морозостойкими и паропроницаемыми, нежели другие аналогичные материалы.

- Особенности применения. Ячеистый пенобетон применяется в малоэтажном строительстве. Также его используют при возведении монолитных зданий (тут его применяют как дополнительный утепляющий слой). Газобетонные же материалы используют в качестве основных конструкционных и теплоизоляционных материалов. Из них строят дома самой разной сложности.

Производство. Нарваться на низкокачественный пенобетон гораздо проще, нежели на плохой газобетон. Это обусловлено тем, что первый часто изготавливают в кустарных условиях, а процесс создания газобетонных материалов является более высокотехнологичным и чаще осуществляется в заводских условиях.

Стоимость. Цена – это самая явная разница между пеноблоками и газоблоками. Последние обойдутся дороже, поскольку пенобетонные блоки изготавливаются из дешевого сырья.

Звукоизоляция. Пенобетонные блоки обладают более качественными звукоизоляционными характеристиками, нежели газобетонные варианты.

Срок службы. Пенобетон в среднем служит не больше 35 лет, а газобетон – более 60 лет

Это еще одно важное отличие, которое нужно учитывать, выбирая подходящий материал.

Усадка. Степень усадки пеноблоков больше, чем данный параметр газосиликатных материалов

Он составляет 2,4 (а газобетонные – 0,6).

Отличить газобетон от пенобетона не так трудно

Достаточно обратить внимание на их поверхности. Пеноблоки гладкие, а газоблоки – слегка шероховатые

Сказать с уверенностью, какой строительный материал лучше, уже сложнее, поскольку и тот, и другой имеют свои плюсы и минусы. Однако нужно учесть мнение специалистов, которые утверждают, что все-таки газоблоки прочнее, а их морозостойкие характеристики лучше. Что касается пеноблоков, то они теплее и дешевле.

Нельзя забывать и о том, что низкокачественный пенобетон встречается чаще, нежели второсортный газобетон, о чем свидетельствуют отзывы многих потребителей. Как бы то ни было, выбор остается за покупателем

Важно заранее решить для себя, какие именно качества вы ищете в этих строительных материалах, прежде чем отправиться за их покупкой

Сравнение газоблока с пеноблоком — в следующем видео.

Преимущества газобетона перед пенобетоном

Прочность – это основное преимущество газобетона. При одинаковой плотности газобетон намного прочнее пенобетонна. А если сравнивать блоки с одной и той же прочностью, то, естественно, газобетон будет иметь меньшую плотность, а, значит, будет легче и более удобным в строительстве. Кстати, считается, что пенобетон может давать усадку и микротрещины после окончания строительства, поэтому полезно выждать хотя бы год после строительства дома из пенобетонных блоков перед тем, как начинать дорогостоящий ремонт и отделку.

У газобетонных блоков лучшая паропроницаемость. Все дело, снова-таки, в структуре материала и способе производства. Так, у газобетона все поры соединены между собой, чего не скажешь про пенобетон, где они изолированы.

Поэтому газобетонный блок лучше пропускает влагу и воздух, а микроклимат в таком доме будет намного лучше, чем, если использовать пенобетон, который пропускает воздух намного хуже. Именно поэтому, если вы надумаете утеплять стену из газобетонных блоков, то лучше использовать дышащие материалы, чтобы не свести на нет все преимущества газобетона. А пенобетонные блоки утеплять можно и пенопластом, чтобы удешевить работы.

Теперь о теплопроводности. Считается, что газобетон и пенобетон способны обеспечивать примерно равные теплоизоляционные показатели. Но если разобраться в некоторых деталях, можно понять, что не всегда теплоизоляция пенобетона отвечает заявленным производителями величинам.

Дело в том, что поры в пенобетоне, как правило, разного размера: могут быть и 1 мм, а могут и 5 мм, в то время как в газобетоне величина пор, обычно, постоянная. Из этого следует, что величина теплопроводности может отличаться в разных местах блока. Но это не так страшно, как то, что в условиях повышенной влажности воздуха теплопроводность пенобетона может значительно увеличиваться, что приведет к тому, что стены просто не будут держать ту температуру, которая является комфортной для жителей. Да и на более мощное утепление стен придется также потратиться. Хотя есть много специалистов, которые могут поспорить с этим фактом.

Газобетонные блоки часто называют экологичным материалом – это действительно так, ведь при производстве не используют ничего, кроме натуральных материалов, о которых уже упоминалось выше. При производстве пенобетонных блоков могут использоваться синтетические вспениватели, которые экологичными уже никак назвать нельзя.

Тут нельзя не упомянуть тот миф, что в газобетоне содержится алюминий, а он вреден для нашего здоровья. Спорить о вредности алюминия бессмысленно – он вреден, но вот есть ли он в наличии в готовых газобетоны блоках? Весь алюминий идет на реакцию с известью, в итоге выделяется кислород и образуется оксид алюминия: кислород нужен для формирования пор, а оксид алюминия безвредный и встречается в большинстве строительных материалов, даже в глине. Да и самого оксида алюминия в газобетоне получается меньше, чем в пенобетоне и в кирпиче. И тут не все однозначно: есть мнения, что алюминий все же остается в материале, не полностью расходуясь на реакцию, но все же остаемся при мнении, что газобетон экологичнее.

Форма газобетонных блоков практически идеальная, а погрешность составляет не более 2 мм, поэтому работать с ними очень легко, стены получаются ровными, а клея нужно немного. Пенобетонные блоки могут иметь настолько значительные отклонения в размере, что это будет заметно невооруженным взглядом, да и исправить такие неровности будут сложнее, понадобится намного больше раствора.

Монтаж газобетонных блоков обойдется вам сравнительно дешевле, чем пенобетонных. Это объясняется тем, что для укладки газобетона используется клей, а его толщина значительно меньше, чем толщина цементного раствора для пенобетона (2 мм против 1 см)

Даже принимая во внимание, что клей дороже цемента в 2-3 раза, а его расход будет примерно в 6 раз ниже, то получаем экономию, не говоря о том, что при использовании клея для газобетона практически отсутствуют мостики холода, что делает дом комфортнее и теплее.

Газобетонные блоки намного проще в последующей декоративной обработке, во многом это объясняется тем, что они имеют отличную геометрию.

Газосиликатные блоки: характеристики

Плотность газосиликатных блоков

Марка и плотность газосиликатных блоков указана в маркировке и определяет назначение блока:

- конструкционные газосиликатные блоки – D1000-1200, имеют плотность от 1000 до 1200 кг/м.куб;

- конструкционно-теплоизоляционные блоки – D500-900, имеют плотность 500-900 кг/м.куб;

- теплоизоляционные D300-D500, плотность их материалов 300-500 кг/м.куб.

Блоки разной плотности легко отличить друг от друга визуально.

Существует несколько классификаций газосиликатных блоков с определенными техническими характеристиками. Сегодня при проведении строительных работ применяют следующие марки этого материала. Оптимальным вариантом для малоэтажного строительства — газосиликатный блок d500 и газосиликатный блок d600.

Цифровое обозначение марок, перечисленных ранее, показывает плотность материала. В частности, газосиликатный блок d500 имеет плотность 500 кг/м³.

Газосиликатный блок d600

Газосиликатный блок d600 применяется в строительстве несущих стен дома. Ее также рекомендуется применять при устройстве вентилируемых фасадов, которые хорошо крепятся к блокам такой плотности. Газосиликатный блок d600 отличаются прочностью в 2,5-4,5 Мпа и имеет показатель теплопроводности 0,14-0,15 Вт/(м°С)

Газосиликатный блок d500

Газосиликатный блок d500 наиболее популярен для малоэтажного (до 3-х этажей) строительства. Данную разновидность также используют в монолитном строительстве. Его параметры 2-3 МПа (прочность) и 0,12-0,13 Вт/(м°С) (теплопроводность).

При возведении дома выше трех этажей следует отдать предпочтение газосиликату с маркировкой выше D600 и дополнительно утеплить стены. Исходя из значения коэффициента теплопроводности, можно сделать вывод, что газосиликатный блок d500 теплее, чем газосиликатный блок d600 на 15-17%.

Газосиликатный блок d400

Данная разновидность применяется для обустройства утепления, для работ с проемами при строительстве многоэтажных зданий монолитным методом. Марка D400 также популярна в частном строительстве. При высокой прочности он обладает большими теплоизолирующими свойствами. Эти показатели находятся в пределах 1 МПа до 1,5 Мпа (прочность), 0,10-0,11 Вт/(м°С) (теплопроводность).

Газосиликатный блок d300

Марка D350 может быть использована только как утеплитель. На отечественном рынке это довольно редкая марка, что связано с ее хрупкостью. Прочность находится в пределах 0,7-1,0 Мпа. Зато отличается теплопроводностью, которая составляет 0,08-0,09 Вт/(м°С).

Теплопроводность газосиликатных блоков

В зависимости от пропорций исходных ингредиентов можно получить продукт с различными эксплуатационными характеристиками. Коэффициент теплопроводности газосиликатного блока зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

Теплопроводность газосиликата зависит от ряда факторов:

- Габариты строительного блока. Чем большую толщину имеет стеновой блок, тем выше его теплоизолирующие свойства.

- Влажность окружающей среды. Материал, впитавший влагу, снижает способность хранить тепло.

- Структура и количество пор. Блоки, имеющие в своей структуре большое количество крупных воздушных ячеек, имеют повышенные еплоизоляционные показатели.

- Плотность бетонных перегородок. Стройматериалы повышенной плотности хуже сохраняют тепло.

Таблица теплопроводности газосиликатных блоков

Состав материалов

Чтобы понять отличие газобетона от газосиликата, ниже рассмотрим, как они производятся:

- Главным веществом газобетона является портландцемент. Кроме того, в состав этого материала входит кварцевый песок, доменные шлаки, а также отходы от обогащения различных руд. При этом использование автоклава для смешивания не является обязательным.

- Основой же для изготовления газосиликата являются вяжущие вещества – известь либо цемент, которые соединяются при помощи мелкого кварцевого песка и воды. После смешивания этих компонентов при помощи алюминиевой пудры, которая создает газообразующий эффект, осуществляется процедура вспучивания.

Это приводит к равномерному распределению пузырьков воздуха по всему объему смеси. Данная процедура осуществляется в автоклаве, после чего смесь затвердевает под воздействием высоких температур и давления.

Аргументы в пользу газосиликата

Этот материал также может похвастаться целым рядом положительных качеств:

- экологически безвреден;

- обладает малым значением удельного веса;

- низкий уровень теплопроводности;

- пожаробезопасность;

- легко обрабатывается;

- переносит низкие температуры.

- Для блоков из газобетона характерным является большой объем при относительно малом весе, что позволяет отказаться от использования тяжелой техники при монтаже.

- Высокие теплоизоляционные качества этого вида ячеистого бетона помогают снижать расходы на отопление

. При этом необходимо помнить, что инструкция рекомендует использовать качестве материала для стен только блоки с большой плотностью (выше 400кг/м 3). Если данный параметр ниже, лучше применять их в качестве теплоизоляции. - Благодаря хорошему показателю морозостойкости газобетон может использоваться в странах умеренного климата, ведь он способен выдержать до 100 циклов заморозки/разморозки, не утратив при этом свои характеристики.

- Еще одним преимуществом данного материала при использовании в странах с холодным климатом, является способ его монтажа

. Дело в том, что использование водного раствора цемента марок М400 либо М500 в условиях низких зимних температур недопустимо. А вот при монтаже газобетонных блоков своими руками используется клеевая смесь, которая отличается стойкостью к морозам, что помогает избежать появления в швах т.н. «мостиков холода».

Обзор технологий

Газо- и пенобетоны в строительстве

В последние десятилетия при возведении частных домов широко используются пористые материалы на основе бетона. Они производятся по сходным технологиям, и лишь некоторые нюансы изготовления отличают их друг от друга (см.также статью «Саморезы по бетону: параметры выбора»).

Вот почему, прежде чем определять, что лучше — газосиликат или пенобетон – нужно разобраться в деталях.

Схема технологического цикла для газобетона

- Пено-и газоблоки производятся по одной схеме. В качестве сырья используется высокомарочный цемент, в который вводятся специальные пенообразующие реагенты.

- В процессе «созревания» реагенты выделяют значительное количество пузырьков газа, которые равномерно распределяются в толще строительного блока.

- Дальше начинаются те нюансы, о которых мы говорили выше. Пеноблок отвердевает при температуре около 15-25С и атмосферном давлении, потому он весьма чувствителен как к составу наполнителя, так и к режиму сушки.

- Здесь часто кроется подвох: низкая цена материала может свидетельствовать о проблемах с отвердением, и как следствие — о малой прочности пенобетона. Вот почему не стоит экономить, приобретая блоки, изготовленные по «кустарным» технологиям.

- В отличие от предыдущей разновидности, отвердение газобетона осуществляется в специальных автоклавах либо сушильных камерах при значительном нагреве. Именно поэтому материал стоит дороже, но и прочность у него куда выше.

И хоть преимущества газоблока в этом случае очевидны, оба материала активно применяются в строительстве. Они обладают хорошими теплоизоляционными качествами, сравнительно малой массой и невысокой плотностью. Последний фактор существенно облегчает монтаж: если резка железобетона алмазными кругами является весьма трудоемкой, то пористые модули можно пилить специальной ножовкой своими руками.

Алмазное бурение отверстий в бетоне, а также его резка – весьма трудоемкие процессы

Производство и характеристики силикатных блоков

Отличие газосиликата от пенобетона легко увидеть, если проанализировать технологию изготовления:

- В качестве сырья используется смесь цемента, просеянного песка и извести.

- В процессе замешивания в состав добавляют порообразователи, которые отвечают за формирование микроскопических полостей в толще блока.

Автоклавирование газосиликатных блоков при температуре до 20000С

В результате ответ на вопрос, что лучше — газосиликат или керамзитобетон (пенобетон, газобетон), становится практически очевидным. За счет такой обработки строительные силикатные блоки приобретают абсолютно одинаковые свойства по всему объему, что положительно сказывается на их эксплуатационных характеристиках.

Технология монтажа и отделки практически не отличается от методики использования других пористых бетонов. Изделия достаточно легко режутся, хорошо контактируют как с раствором, так и со специальным клеем и обладают приемлемой адгезией со штукатурками и другими отделочными материалами.

Пилить материал можно вручную

На что обратить внимание при покупке

Геометрия. Крайне важна для будущего строительства. Кладка ведётся на тонкий слой клея, толщины которого может не хватить для сглаживания неровностей. Прийдётся или увеличивать толщину клеевого состава, что не есть хорошо, или стёсывать выступающие части, что значительно усложнит и удлинит процесс строительства. Ну и косвенно, ровные блоки- признак солидного производства.

Плотность материала. Чем плотнее блоки, тем они прочнее. И дороже, кстати. Однако, не забываем, что увеличение прочности влечёт за собой снижение теплоизоляционных качеств. Поэтому, с ячеистыми строительными материалами правило, лучше перестраховаться, и выбрать максимально прочное, работает не очень.

Нужна золотая середина: достаточно прочные и неплохо теплоизолирующие.

Размер и тип

Особенно важно, если кладку планируете вести сами, подобрать размер, комфортный вам. И определится, будут это обычные блоки или с пазогребневые.

Производитель

Крупные компании не халтурят. К малоизвестным маркам- более строгие проверки и контроль.

Как выбрать и применить?

Все это не означает, впрочем, что газобетон и газосиликат действительно совпадают между собой по всем показателям. При этом отличие проявляется уже в составе клеящих растворов, предлагаемых изготовителями тех или иных блоков. Клей является комбинацией песка и цемента, специфические свойства которого определяются дополнительными присадками. Только благодаря подобным добавкам удается компенсировать скорость укладки. Классический вяжущий раствор, даже очень хороший, не поможет в данном случае.

Сравнивая различные материалы и пытаясь оценить, какой из них лучше, важно понимать, что все эти суждения относительны. Усовершенствованные давлением газосиликатные блоки точно будут качественными, но за их достоинства придется заплатить немало дополнительных денег

Газовые конструкции малой плотности становятся хрупкими, но это «оправдывается» увеличенной защитой от потери тепла. Газобетон, получаемый без автоклава, довольно непрочен, зато его можно получать самостоятельно. Подобные блоки легко сделать непосредственно на строительной площадке, экономя деньги. Газосиликатный блок при идентичных режимах обработки отличается от газобетона в лучшую сторону почти по всем свойствам, кроме поглощения жидкости, поэтому газосиликат применяют только там, где влажность не превосходит 60%. В более жестких условиях материал деградирует слишком быстро.

Это означает, что фасады должны быть прикрыты от атмосферной влаги.

Для решения подобной задачи используют такие средства, как:

- краска по фасаду;

- штукатурка;

- сайдинг;

- штукатурка в виде тонкого слоя.

Еще может быть применен облицовочный кирпич с зазором для продувания воздухом (промежуток составляет 300–400 мм). Рекомендуется прикрывать стену снаружи удлиненным кровельным свесом. Чем он больше, тем менее опасны осадки. Все отделочные материалы, которые применяются поверх газобетона и газосиликата, должны иметь хороший уровень проницаемости для пара. Если это условие не обеспечивается, требуется подготовить отличную вентиляцию.

Прохождение пара через утеплитель, краску либо штукатурку должно быть более интенсивным, нежели через конструкционный материал. Рекомендованное дополнительное утепление с использованием минеральной ваты. Когда отделка или теплозащита выполняется в несколько слоев, проникновение пара в каждый следующий из них должно быть более активным, чем в предыдущий пласт. Несоблюдение этого требования грозит возникновением конденсата. Вскоре появятся и очаги плесени.

Если приходится крепить подвешиваемую мебель из газосиликата либо газобетона, применяют дюбеля. Газобетонные блоки дополнительно крепятся с использованием анкерных болтов. Под оба вида конструкций следует создавать фундаменты с основательно рассчитанными параметрами и габаритами. А также желательно подготовить гидроизоляцию.

Упрочнение производится на первом и на каждом четвертом ряду. Целесообразно армировать еще дверные и оконные отверстия.

Источник: sdelai-lestnicu.ru

Газосиликатные блоки ГРАС — отзыв

Гараж за 34 дня — отзыв спустя год после постройки. Поэтапное возведение в фото. Финансовая сторона вопроса.

Да — да, а дабы никто не подумал что это кликбейт, сразу поясню — 34 дня, это суммарный срок, фактически работы велись только сб и вс, в выходные дни. Вот если их сложить — 34 дня ( в одном месяце в среднем 4 пары сб /вс + 1 день).

Итак, у нас с мужем свой участок и частный дом, приобрели мы это добро 3 года назад, ни гаража, ни бани на нем не было ( теперь есть) и сегодня я хочу рассказать, как за 34 дня в одно лицо, мой супруг возвел гараж из Газосиликатных блоков ГРАС.

— все работы ( от выкопать под фундамент, залить, построить, сварить, положить и ты ды) выполнял мой супруг сам, один, мы не нанимали ни рабочих на принеси подай, ни технику на выкопай/залей из за соображений экономии денег.

— мы не профессиональные строители, хоть и работали на стройке несколько лет ( другой вид работ, электромонтажные), поэтому я рассказываю о сугубо лично нашем опыте, полученном методом тыка/подгляда и с чтением/просмотром материалов на этот счет. Если вы профессиональный каменщик/строитель/человек в теме и в моем отзыве прочитаете что то, чт не соответствует СНИПам/ГОСТам/ПУЭ и другим нормативам, прошу не спешить делать «рука/лицо» — буду рада адекватным, конструктивным комментариям на этот счет. Нам еще дом строить так то))

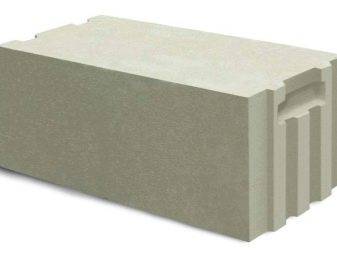

Для постройки он выбрал Газосиликатный блок ГРАС в размере 600 х 300 х 200 который при необходимости резал бензопилой под нужный размер ( при схождении двух линий или для углов).

Покупали пачками по 50 шт — одна пачка без доставки ( забирал их сам) выходила в 9500 рублей ( пусть округлим 10к), всего на весь гараж было куплено 9 пачек ( 10к х 9 = 90к)

ФУНДАМЕНТ:

Фундамент частично был изготовлен заранее, в прошлом году ( в 2020) , но на самом деле это громко сказано:

— вырыт окоп глубиной 50 см, шириной 30 см ( сначала выкопала я на одну лопату, муж потом углублял сам)

— вырыта и заложена кирпичом смотровая яма

Непосредственно заливка и выравнивание по маякам происходило в 2021 году, лазерным уровнем был поднят уровень, местами перекос был очень существенным, например в одной части гаража залить нужно было 60 см, а в другой уже пости 150 см. Это связано с природными неровностями участка.

Заливали сами, с помощью бетономешалки, которую купили тоже заранее ( в 2020), песок и щебень заказывали КАМАЗами ( в конце отзыва будет рубрика «простая математика») не один раз ( по мере того, как заканчивалась прошлая партия)

Фундаменту дали отстоять около 2 месяцев, за которые успели купить примерно 6 пачек блоков, чтобы из чего начинать работу.

Фундамент получился площадью 9 х 4 = 36 квадратов, много это или мало для гаража, каждый решает сам для себя. У нас же туда в итоге свободно встает одна машина и есть место под мастерскую ( стеллажи с инструментами и рабочим местом)

СТРОИТЕЛЬСТВО:

После того, как фундамент был готов, и была изучена мат.часть ( в любом деле, будь то изготовление покрытия гель лаком, до укладки кирпича есть свои нюансы, которые сделают конечную работу только лучше) мы приступили к выкладке рядов нашего будущего гаража.

Самый первый ряд, был дополнительно проложен рубероид на специальную пропитку — это сделано для того, чтобы фундамент не гнил, не попадала влага и самый важный, ПЕРВЫЙ ряд блоков был максимально крепким, для того чтобы в будущем гараж простоял как можно дольше без дополнительных переделок и трещин по стенам.

Далее я просто покажу фото, как чисто визуально это все выглядело + небольшое уточнение, каждый 3 ряд муж дополнительно усиливал металлической стяжкой каркасом по всему периметру, это нужно для того, что бы опять же гараж не развалился, держал форму и стены не осыпались.

Худо бедно, по рядочку, по кусочку, по кирпичику но стеночки росли и уже начали приобретать очертания будущего здания.

Когда были готовы все ряды, окно, дверь и проем под будущие ворота, настало время крыши, ее было решено сделать со скатом в одну сторону, чтобы снег сам с нее сваливался и не приходилось лазать чистить.

Лаги и стропила деревянные, сама крыша из металлических листов.

Увы, этап как клались металлические листы я не фотографировала, не успела, но думаю что это не принципиально и суть ясна.

Потом, до снега, было важно что то решить с воротами и м прикрыли их просто листом, а всю зиму велись внутренние работы, которые конечно ведутся еще и сейчас, и будут вестись там теперь вечно — но самое важное, что гараж с окнами, дверьми окном, и крышей ГОТОВ.

— штробление и прокладка освещения ( это провода, лампы в полоток, сам потолок, розетки)

— разработка и изготовление металлоконструкции под будущие автоматические ворота, сейчас они ручные

Впереди, конечно еще много работы как в самом гараже так и на территории около него, но я считаю что самое важное ( для любого мальчика, ага) уже сделано!

Подводя итоги, работы с Газосиликатными блоками ГРАС, хочу сказать:

— стоить легко, главное изучить мат.часть и придерживаться ( хотя бы минимально) технологии

— блоки есть разного размера, толщины и предназначения ( стеновые например, на перегородки)

— в процесс работы не осыпаются, не трескаются, достаточно плотные

— обладают просто феноменальной звукоизоляцией ( внутри закрытого гаража, включенная музыка на всю громкость, снаружи не слышна вообще)

— получается ровно и красиво, а если заранее все подготовить ( сделать фундамент, подготовить расходники и прикупить несколько пачек) то возведение займет меньше времени.

— за почти год гараж стоит целехонький, трещин не пошло. усадки тоже ( но я думаю, что конечно срок еще маленький прошел, и наверно оценивать нужно будет через 5 — 10 лет)

— дом мы будем строить из них же.

Ну и напоследок, рубрика «занимательная математика», знаю и думаю, что многим будет интересно сколько же денег ушло на постройку гаража:

Фундамент 9х4=36кв. цены на 2021 год!

Мы заказывали 10 тонн, где 5 щебня и 5 песка 4 раза, один КАМАЗ с доставкой вышел 8500. Считаем: 8500 х 5 = 42500, округлим до 43к.

В тоннаже это: щебень 20 тонн и песок 20 тонн + вода и пропорции для получения нужной консистенции бетона.

Сюда же заложу стоимость бетономешалки — 15к. в 2020 году

Кирпич на смотровую яму ( он еще остался и тоже пошел так или иначе в дело) — 10к

Стены:

9 пачек по 50 кирпичей размером 600х300х200: где одна пачка без доставки стоит 9500, округлим до 10к. — итого 9х10 = 90к.

Цемент на укладку этих блоков — около 15к ( покупались разные и по 5 кг, и по 10кг и по 15кг)

Крыша:

Дерево на стропилы и другие элементы устройства крыши — вышло на 50к ( подкопили и купили все за раз, потому что крышу собрали всего за 2 дня, уже по осени, где был большой риск дождей, хранить дерево было негде и было важно скорее все собрать и покрыть).

Металл на крышу ( 9 листов по 5,5 метров по ценам 2021 с доставкой нам обошлись в 30к) + на ворота ( еще на 3 к ) — итого 33к.

Остальное:

Пластиковой окно и дверь — еще 15к ( 9 к окно и 6к дверь)

Освещение: провода, светильники большие потолочные, розетки — около 20 к

Стены/пол/потолок: потолок у нас из ДВП 9мм, где один лист стоит 700 рублей, на весь полоток ушло около 10 листов, это еще 7к.

Шпатлевки, плотка и все все все что нужно для укладки ( клей, сама шпатлевка и иже с ними) в совокупности еще около 20к за всю зиму ушло точно.

Давайте примерно сложим: 43к +15к + 10к + 90к +15к + 50к + 33к + 15к + 20к + 27к = 318 к, округлим до 320 к. ЧИСТО В МАТЕРИАЛЕ, БЕЗ УЧЕТА СТОИМОСТИ РАБОТ!

Плюс важно учитывать что инструмент который так или иначе был куплен заранее или в процессе, тоже все же что то стоит, я не включаю все это в постройку гаража ( кроме бетономешалки, она прям для него бралась) так как им будем пользоваться и дальше, но все же: сварочный апарат, шуруповерт, бензопилы ( 2 шт), болгарка ( 2 шт), фрезерный аппарат — это тоже большие деньги, около 150 к в совокупности за 3 года.

Ну и совсем на последок — еще раз скажу, что мой муж все делал сам, своими руками и своим горбом, от и до, поэтому читаю что будет честно хотя в фантазиях, чисто ради математики заложить стоимость ВСЕХ работ которые он проводил: я правда не знаю, сколько в какой категории что стоит ( при беглом анализе в гугле поняла что стоимость складывается из квадратуры/площади) — точно знаю что по разному, каменщик подороже, прибить поднять подешевле, электрические работы — тоже не дешево. Ну в общем я не буду называть никаких цифр, работа моего мужа для меня лично исчисляется миллионами рублей и нервных клеток, но совершенно точно -ЭТО ЛУЧШЕЕ, что со мной случалось за всю жизнь!

Примерные расценки в нашем городе:

Фундаментальные работы: считаются, в зависимости от типа: ленточный или монолитный, у нас вроде как что то среднее, копали ленточный, а площадку в итоге залили целиком. Пусть будет монолитный. Так вот, с техникой, рабочими и кончено с бешеной экономией времени ( они то могут залить это все за раз!!) от 150к. Вместе с материалом, который мы считали ранее, и вышло 43к на нашу площадь, то есть сами работы около 100к.

Каменщик ( средняя по палате в Саратове) 700руб/кв.метр. итого с нашими 36 кв. это 25500. Пусть даже 30к для ровного счета.

Электромонтажные работы исчисляются грубо говоря штучной работой ( поставить розетку 250 — 300 рублей, штробить стену 1 метр 500 рублей) и так далее. Но так как, мы как раз строители ЭМР то будем считать что это для нас бесплатно. умеем, знаем, практикуем. Тут только материал считаем.

Крышные работы ( возведение стропильной системы и иже с ней) от 500 рублей за кв.метр, итого 500 х 36 = 18к, округлим 20к.

Ну и прибавьте сюда все вместе на все виды работ — выезды ( у кого то они оплачивается отдельно), нервы, контроль.

Тем не менее, у нас теперь есть гараж)) Для меня он БЕСЦЕННЫЙ! Свой! НАШ!

Источник: irecommend.ru

Какие плюсы и минусы домов из силикатных блоков, мнения владельцев

При выборе строительного материала для частного дома каждый владелец участка сталкивается с вопросом надежности сырья. На строительном рынке не так давно появились блочные материалы, среди которых и газосиликат. Камень изготавливают на основе силикатной смеси с добавлением алюминиевой пудры. В результате смешивания между этими материалами образуется силикатная пена.

Затем камень обрабатывают в автоклаве, придавая ему прочность. На выходе получается твердый и крепкий блок, пригодный для гражданского строительства.

Основные плюсы, за которые выбирают газосиликатные блоки:

- низкая цена;

- небольшой вес;

- хорошая теплоизоляция;

- негорючесть;

- высокая тепловая аккумуляция;

- хорошая звукоизоляция;

- паропроницаемость;

- экологичность.

По сравнению со стоимостью некоторых других материалов для возведения стен, например, с кирпичом, газосиликат обойдется дешевле. Такой вариант как раз подходит, если у владельца участка нет достаточного количества средств для моментального возведения дома. Тогда можно постепенно откладывать деньги для сооружения коробки из газосиликатных блоков и со временем построить весь дом.

Любые блочные материалы – это обязательное сокращение сроков строительства. Блок имеет ровные поверхности, определенные размеры.

Благодаря изначальному знанию размеров стены, можно самостоятельно рассчитать, сколько блоков газосиликата понадобится для строительства.

Благодаря высокой скорости работ из этого сырья строят не только жилые дома, но и бани, гаражи, хозяйственные помещения, сараи.

Низкая плотность камня гарантирует небольшой вес. Плотность сырья составляет от 300 до 600 кг на кубометр. Этот показатель можно сравнить с некоторыми видами дерева, пригодными для строительства.

Газосиликат в 8 раз меньше проводит тепло, чем кирпич. Это означает, что дом, возведенный из блоков газосиликата, будет гораздо теплее. С этим также связана его высокая аккумуляция тепла.

Благодаря этому материалу значительно снижаются расходы на отопление дома, так как прогреть его можно за несколько часов.

Газосиликатные блоки не горят: даже при прямом контакте с огнем, такой материал не загорится. Звукоизоляция материала также в несколько раз превышает кирпич: по сравнению с кирпичом, газосиликатный блок лучше изолирует звуки в 10 раз.

Камень отлично пропускает воздух, поэтому в доме создается благоприятный климат и хорошая атмосфера.

Основные типы блоков и стоимость

Исходным материалом для блоков из газосиликата является водный раствор извести и песка, вспененный путем добавления активных добавок – алюминиевой пудры или пылеобразного магния. Его заливают в формы, где он набирает пластическую прочность до 1 кг/см2. Далее возможна естественная сушка или автоклавная обработка под давлением 12 атм при температуре 175-185 °C.

Длина газосиликатных элементов 600-625 мм, ширина – 250-300, толщина – 100-400. Класс прочности варьируется от В 1,5 (допустимая нагрузка 15 кг/см2) до В 3,5 (35 кг/см2). По назначению блоки из газосиликата делятся на 3 группы (маркировка обозначает плотность, кг/м3):

- конструкционные – D1000 – D1200;

- конструкционно-теплоизоляционные – D500 – D900;

- теплоизоляционные – D300 – D500.

Автоклавные блоки из газосиликата с высокой плотностью стоят дороже, но, как подтверждают отзывы застройщиков, их прочность гораздо выше. Из них можно построить не только баню или гараж, но дом для всесезонного проживания. Стоимость зависит также от бренда и совершенства технологии. Средние цены на газосиликатные блоки D500 по Москве приведены в таблице.

| Компания | Производитель | Размеры, мм | Цена, руб./м3 |

| СтройГид | EL-BLOC | 600х300х400 | 2 800 |

| СтройСнаб | Казань | 600х200х400 | 3 500 |

| Кирпичный Клуб | AeroStone | 600х200х375 | 3 700 |

| FVFGroup | Ytong | 625х250х375 | 4 750 |

Достоинства и недостатки

Пористая структура делает газосиликат хорошим звуко- и теплоизолятором. Вот пример: при возведении дома из газоблока D500 в Московской области необходима минимальная толщина 380 мм (согласно нормативным документам в области строительной теплотехники). Кирпичная конструкция в тех же условиях должна быть не тоньше 640 мм.

Газосиликат устойчив к огню: он не поддерживает горение на протяжении нескольких часов. Стены из газоблоков паропроницаемы, благодаря чему в помещении обеспечивается стабильный влагообмен. Немалую лепту в популярность стройматериала вносит и сравнительно доступная цена.

Специалисты обращают внимание застройщиков и на многочисленные минусы газосиликата. Главный недостаток блоков – их неустойчивость к влаге, которая может проникать в поры как снаружи, так и изнутри

Кроме того, для газоблоков характерна низкая прочность на изгиб – это оборотная сторона невысокой плотности материала. Из-за гигроскопичности и хрупкости проявляются и другие отрицательные свойства газосиликата.

Высокая степень усадки. Во избежание растрескивания блоков необходима закладка мощного монолитного основания – ленточного или плитного. Отзывы строителей утверждают, что на протяжении года внутреннюю штукатурку делать нельзя: из-за усадки она потрескается. Для ускорения отделочного процесса лучше выбрать гипсокартон и обои.

Если возводится дом в два этажа, для распределения нагрузки делают промежуточный армирующий пояс из железобетона, чтобы не разрушились нижние ярусы блоков из газосиликата. Кроме того, арматуру необходимо монтировать через каждые 3 ряда кладки.

- Деформации. Пропитываясь влагой, блоки теряют прочность и трескаются еще больше. По отзывам строителей газосиликат нежелательно снаружи штукатурить: это содействует повышению влажности. Чтобы продлить срок службы стен, облицовку выполняют из сайдинга или вагонки, выдерживая вентиляционный зазор. Для крепления такой отделки нужны специальные дюбеля, не подверженные коррозии.

- Низкая морозостойкость. Она составляет всего 15-20 циклов – на столько холодных сезонов рассчитан газосиликат. Оконные откосы толщиной 0,4 м, пропитанные влагой, полностью промерзают. Как свидетельствуют отзывы, температура на них ниже, чем заложено в нормативах. Применение газоблоков без утепления производит к росту затрат на отопление, а монтаж теплоизоляции приводит к значительному удорожанию стройки.

По отзывам дома из газосиликата получаются комфортными, теплыми и надежными, если учесть и нейтрализовать недостатки газоблоков:

- не строить здание более 2 этажей;

- утеплить стены и создать условия для их вентиляции;

- укрепить основание и кладку;

- применять специальный клей, а не раствор, чтобы не создавать мосты холода;

- выбрать подходящий вид внутренней и наружной отделки.

Можно сделать вывод: строительство газоблочного жилого дома требует дополнительных расходов и не приводит к ожидаемой экономии. Не забудьте, что газоблоки очень хрупкие: покупать их надо с запасом 5-10 %.

Недостатки применения для строительства стен

Как и любой строительный материал, газосиликат имеет ряд недостатков:

- хрупкость;

- невозможность строить высокие дома;

- боязнь влаги;

- усадка конструкции.

Так как при производстве газосиликата используется пена, его конструкция не сильно прочная. Здесь есть много воздушных пузырьков, поэтому при перевозке блоков большое количество материала может потрескаться, сломаться. Даже при минимальных ударах блока может произойти нарушение целостности. При строительстве специалисты рекомендуют армировать стены, чтобы избежать разрушения.

Из газосиликатов можно строить только невысокие дома. Такое сырье не выдержит большой нагрузки на стены, поэтому максимум – это 1-2 этажа жилого дома. Газосиликат боится влаги: при попадании воды на его поверхность, он начинает впитывать ее и разрушаться. Из-за этого внешние и внутренние стены обязательно утепляют с применением гидрофобных составов и штукатурок.

Важно! Дома из газосиликата дают усадку на 20-25 день после строительства. Именно поэтому не рекомендуют проводить отделку наружных и внутренних стен, пока не пройдет усадка. В результате нее могут появляться трещины и расколы.

Изготовление и состав материала

Заранее подготовленная смесь заливается водой, после добавляется алюминиевая пудра и данный раствор заливают в специальные формы.

Из-за того что в процессе высыхания бетона образуются поры, он увеличивается в объеме. Поры могут быть размером от 1 до 3 мм. В процессе высыхания выделяется водород, который в дальнейшем испаряется, и на его месте образуются пустоты.

Блоки 600х200х300вытаскивают из форм, но материал еще не затвердел, затвердение произойдет в печи. Печь разогревается до температуры не менее 175 градусов.

Для получения ячеистого бетона применяют специальный пенообразователь.

Только с помощью этого вещества получают газобетон. Газосиликат это производная от газобетона. Из-за содержания в смеси силициума, она называется силикатной.

Отзывы

Анатолий, г. Рязань. Строили дачу несколько лет назад. Сначала удивился тому, какой дешевый газосиликат, думал, что придется тратить много денег на утепление из-за сильной пористости материала. Хорошо, что ошибся. Дом мы утеплили, но несильно.

Газосиликат хорошо сохраняет тепло и зимой у нас температура низко не падает, так как дом прогревается за пару часов, даже после длительного отсутствия людей в нем.

Оксана, г. Ялта. Наш дом бригада строителей построила за пару месяцев. Работало 4-5 человек. Мне очень понравилась такая скорость работы, после отделки мы сразу переехали и в доме мне комфортно. Муж говорил, что возникали проблемы с наружной отделкой: из-за гладкой поверхности газосиликата, ушло большое количество малярной сетки под штукатурку.

Анна, г. Москва. Мне не понравился этот материал из-за его характеристик. Да, он ровный, да, легкий, но эти плюсы никак не оправдывают его небольшую прочность. Много читала на эту тему и узнавала у друзей, даже была в домах, возведенных из этого материала – не понравилось. Поэтому для строительства своего дома был выбран кирпич.

Владимир, г. Новороссийск. Мы с друзьями строили из газосиликата гараж. Отличный материал, все происходит быстро и слаженно. Вместо раствора использовали готовый клей в мешках – просто развели водой и замешали дрелью. Утеплять гараж не стал, так как температура редко бывает минусовой.

Больше отзывов можно найти здесь и здесь.

Фундамент для дома из газобетона

Легкость строения позволяет обойтись мелкозаглубленным ленточным или плитным фундаментом. Однако он должен быть грамотно рассчитан, чтобы обеспечить строению следующие условия:

- предотвращать деформацию стен,

- принимать и правильно распределять нагрузку,

- быть устойчивым к движению грунтовых вод и воздействию низких температур.

Себестоимость ленточного фундамента ниже, чем плитного. При этом плитный устраивают на подвижных, сложных, неплотных грунтах. Перед тем, как возводить фундамент, продумывают устройство дренажа и вертикальную гидроизоляцию его стен. Твердение бетона происходит в течение месяца. После этого основание накрывают гидроизолирующей пленкой или битумно-полимерным рулонным материалом.

Отличия газобетонных блоков

Отличия газобетонных блоков 600х200х200от других материалов используемых в кладке.

Благодаря порам, которые составляют 50% от объема блока, значительно снижается масса конструкции и соответственно давление на фундамент. Постройки одного объема из кирпича и газобетона будут иметь разную массу, из блоков соответственно она будет меньше. Например, блок размером 650*500*500 весит 23 кг, а кирпич такого же размера имел бы вес 60 кг, значительная разница.

Так же дом, построенный из газобетонных блоков, будет гораздо теплее, чем дом из кирпича. Причем кирпичное строение необходимо дополнительно утеплять, а газобетон этого не требует. Соответственно на постройку дома из блоков будет затрачено меньше средств из-за отсутствия необходимости в утеплении.

Производство данного типа материала является очень экономичным. Конечно, оборудование для изготовления блоков достаточно дорогое, но в дальнейшем в самом процессе гораздо дешевле изготовления кирпича.

Что такое газобетон?

Газобетон () предназначен для возведения жилых и хозяйственных построек, ограждений, декорирования придомовой территории.

Стройматериал производится по усовершенствованным технологиям:

- Автоклавный способ. Используется метод сушки в специальной автоклавной печи. Материалы после термической обработки приобретают повышенную прочность, плотную структуру. Продукцию используют для возведения несущих перегородок и жилых зданий с высокими требованиями к прочности и безопасности.

- Гидратационный метод предполагает затвердевание блоков без ускорения подсушивания. Материалы отличаются легкостью и применяются в фасадных конструкциях, возведении ограждений, хозблоков. Прочность блоков невысокая.

Плюсы и минусы газобетона обусловлены составом материала, в котором есть следующие компоненты:

- портландцемент марки от М400;

- просеянный кварцевый песок;

- известь;

- вода, прошедшая очистку;

- газообразователь из алюминиевых частиц.

Смесь из компонентов помещают в формы и высушивают в печи либо без искусственного подогревания. При затвердевании ингредиенты из алюминия вступают в химическую реакцию с другими веществами, образуя полости, пузырьки, трещинки, формируя пористую структуру блоков.

Стройматериал также подразделяется на следующие подвиды по техническим характеристикам и пропорциям компонентов в составе:

- конструкционный;

- с повышенной теплоизоляцией;

- конструкционно-теплоизоляционный.

Элементы производятся разной конфигурации, габаритов, нарезаются на автоматизированном оборудовании, обеспечивающем точность в работе и ровные поверхности граней.

Недостатки материала

- Гигроскопичность, как и в случае с остальными вариантами ячеистого бетона, у газосиликатных блоков очень высока. Впитав в себя много воды, такой блок становится подверженным разрушениям, теряет свои эксплуатационные характеристики, а также предоставляет грибку прекрасную среду для размножения. Вследствие этого требуются дополнительные мероприятия по гидроизоляции;

- Низкая прочность. При креплении тяжелых конструкций на стены необходимо пользоваться специальными дюбелями;

- Посредственная морозостойкость, что также увеличивает затраты на защитные мероприятия;

- Усадка данных материалов может быть весьма значительной. По этой причине каждый три четыре ряда лучше использовать армирующую сетку или арматуру. В противном случае стены могут дать трещину со временем;

- Как и в случае со всеми пористыми бетонами, теплоизоляционные свойства падают при увеличении прочностных характеристик.

Советы и рекомендации по работе

Все этапы кладки стен газосиликатных блоков при желании можно произвести самостоятельно. Но при отсутствии какого-либо опыта в строительстве выкладку первого ряда рекомендуется доверить профессионалам. То же самое относится к формированию проемов, перемычки которых сделать намного сложнее. Чтобы упростить процесс, и сделать все своими руками, можно придерживаться следующих рекомендаций:

- Покупать газосиликатные блоки только с высокой точностью размеров и форм.

- Смешивать клей механизированным способом, обязательно учитывая основные пропорции по инструкции.

- Для предотвращения неправильного застывания раствора в жару газосиликат смачивают, а в мороз, наоборот, подогревают.

- Для кладки первого ряда следует использовать угловые рейки и шнур.

- На предыдущем ряду блоки размещаются в соответствии со схемой смещения.

- Класть нужно начинать от углов, а основную линию делать только после дополнительной проверки уровнем.

- Для уплотнения газосиликат шлифуют рубанком.

Виды газобетона

Каждый вид газобетона предназначен для определенного типа работ, для этого изделия из газобетона маркируют. Для строительства больших зданий, жилых домов и других строений данного типа применяется марка газобетона D1000 или D1200. Второй тип газобетона – D200-D500 применяют в основном для утепления.Следующий тип газобетона – D500-D900.

Его можно использовать для возведения небольших конструкций, а также для утепления. Обычно для возведения стен стараются применять марку D700.Следует знать, что из газобетона нельзя строить небоскреб, данный вид материала применяю в строительстве домов, высота которых не более 9 этажей. В зависимости от нагрузок применяется соответствующая марка газобетона.

Каждая марка имеет свою плотность – кг/м.Блоки плотностью от 200 до 350 применяются исключительно в утеплении строений.Если дом не более 2 этажей, то можно применять газобетон плотностью 400-600. Постройка до 3-х этажей должна быть выполнена из блоков плотностью 500-700. Свыше 700 используются блок для строительства построек выше 3-х этажей, но необходимо армировать ряды между блоками.

Что такое газосиликатный блок

Прародитель этого материала был изобретен еще в начале прошлого столетия. При рождении он получил название «чудо-бетон», хотя, будем откровенны, его характеристики были не так уж близки к чудесным.

Но с тех пор прошло много времени. Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В итоге, на данный момент, мы имеем некую категорию материалов под названием газобетон, который делится на две разновидности.

Одна из них изготавливается с использованием автоклава, в котором проходит процесс затвердевания. Именно такой метод дает материалу высокую прочность и другие неплохие показатели. Блоки, изготовленные автоклавным способом, и назвали газосиликатными.

Для производства другой разновидности газобетона автоклав не используется, поэтому на выходе результат получается довольно некачественным: неоднородным и излишне пористым. Для строительства подходит не очень хорошо, поскольку через какое-то время после окончания работ дает сильную усадку. Эту разновидность мы не будем разбирать подробно, а вернемся к нашим газосиликатным блокам.

Основные компоненты, входящие в состав этого материала: известь, гипсовый камень, цемент, песок и вода. Сначала все это смешивается, а затем в полученную массу добавляется еще один необходимый ингредиент — порошок из алюминия.

Именно эта добавка вызывает внутреннее газообразование в смеси. Образовавшиеся в результате него пузырьки воздуха дают блокам пористость, положительно влияющую на некоторые его характеристики, о которых мы поговорим чуть позже.

После приготовления смеси и ее застывания материал нарезается на ровные аккуратные блоки, размеры которых могут варьироваться:

- толщина от 20 до 25 сантиметров;высота от 10 до 50 сантиметров;длина до 0,6 метра.

Плотность готового газосиликата также варьируется. В зависимости от этого показателя каждой группе присваивается определенная марка, которая указывает на возможное целевое использование:

D400 — низкая плотность, материал не способен переносить нагрузки, используется лишь в качестве дополнения для повышения теплоемкостных свойств уже возведенной стены;от D500 до D700 — эти блоки годятся в качестве и теплоизоляции, и конструкционного материала. Нагрузки может выдерживать, но невысокие.

Поэтому его применяют для возведения стен, высота которых составляет не более двух этажей. Также из материала такой марки делают межкомнатные перегородки;D700 и более высокие показатели — а вот эта группа используется уже непосредственно для конструкционных работ. Из таких блоков можно возводить несущие стены, которые впоследствии будут подвержены большим нагрузкам.

Теперь, когда вы примерно можете представить себе, что это за материал, давайте разберемся в его преимуществах и недостатках.

Расчет газосиликатных блоков

Для расчета необходимого количества газосиликатных блоков, лучше всего пользоваться онлайн калькулятором, но если у вас нет к нему доступа, то можно такой расчет провести и самостоятельно.

Если ваш дом имеет размеры 10х6 метров и высоту 2,5 метра, то расчет блоков для наружных стен проводится следующим образом:

- определяют периметр дома, он будет равен 32 метра;

- полученный результат умножаем на высоту дома и получаем общую площадь стен 80 квадратных метров;

- стены будем возводить толщиной 30 см, с учетом этого, определяем их объем, он будет равен 24 м3;

- теперь надо определить размер дверей и окон, если дверь 0,9х2 м, то ее площадь 1,8 м2, а объем дверного проема 0,54 м3.

- в доме есть три окна размером 1х1,8м, их общий объем будет 1,62 м3,

- определяем общий объем стен, для этого вычитаем объем окон и дверей, получаем 21,84 м3.

- если используют блоки размерами 20х30х60 см, то объем одного будет 0,036 м3,

- делим объем стен на объем одного блока и получаем 607 шт.;

- осталось добавить 5% на обрезание, возможный бой и получим, что на такой дом нам понадобится 637 блоков.

Таким же образом рассчитывают количество блоков, необходимых для создания перегородок.

Какие блоки лучше подойдут для частного строительства

Перед покупкой строительного материла, нужно определиться с направлением его использования. Для утепления стен и оборудования перегородок подойдут блоки с плотностью 300 кг/м3. Для несущих конструкций, особенно в многоэтажных зданиях, понадобится более тяжелый материал (с плотностью от 500 кг/м3 и выше).

Выбирая между блоками одной ценовой категории, целесообразно руководствоваться следующими критериями:

Источник: dzgo.ru