С переходом на раздельный сервис при строительстве скважин у ОАО «Удмурт-нефть» возникла необходимость в создании дополнительного подразделения для контроля сервисных организаций и повышения качества бурения. Такое подразделение было создано в конце 2016 г. на базе дочернего общества ЗАО «ИННЦ» — группа инженерно-технологического сопровождения строительства скважин (ИТССС) в составе отдела сопровождения бурения.

Описаны ключевые результаты внедрения в ОАО «Удмуртнефть» процесса по ИТССС. За время работы данное направление показало хорошие результаты в повышении эффективности строительства скважин. Специалисты группы ИТССС осуществляют круглосуточный контроль и сопровождение всех работ по строительству скважин. Сопровождением охвачены все бурящиеся скважины в ОАО «Удмуртнефть».

Эффективно организованная работа по ИТССС позволила достичь повышения качества бурения скважин, уменьшения цикла строительства скважин, осуществлять контроль качества услуг сервисных организаций.

Инновационная технология кислотной обработки скважин «Rex1» – без привлечения бригады ТКРС

With the transition to a separate service in the construction of wells «Udmurtneft» OJSC has become necessary to create an additional division to control service organizations and improve the quality of drilling. Such a unit was created at the end of 2016 on the basis of a subsidiary of «Izhevsk Oil Research Center» CJSC (IORC) — a group of engineering and technological support for wells construction (ETSWC) within the department of drilling support.

The key results of the introduction of the IORC process in «Udmurtneft» OJSC are described. During this time this area has shown good results in improving the efficiency of well construction. The ETSWC specialists carry out round-the-clock monitoring and maintenance of all well construction work. Accompanied covered all drilling wells in «Udmurtneft» OJSC.

Effectively organized work on ETSWC allowed us to achieve an improvement in the quality of drilling wells, reduce the cycle of well construction, and monitor the quality of services provided by service organizations.

Созданная в ОАО «Удмуртнефть» группа ИТССС выполняет функции как диспетчерской службы, так и аналитического центра. В обязанности специалистов круглосуточного режима входит: ведение баланса календарного времени и непроизводительного времени (НПВ), формирование ежесуточной отчетности, круглосуточный контроль и сопровождение параметров бурения.

Аналитический и инжиниринговый функционал выражен в создании и ведении информационной базы по пробуренным скважинам; анализе и обосновании нормативного времени технологических операций; анализе и контроле технологических параметров; моделировании параметров бурения, крепления и промывки скважин; контроле соблюдения технологии первичного вскрытия/освоения целевых интервалов; предупреждении аварий и осложнений при бурении скважин.

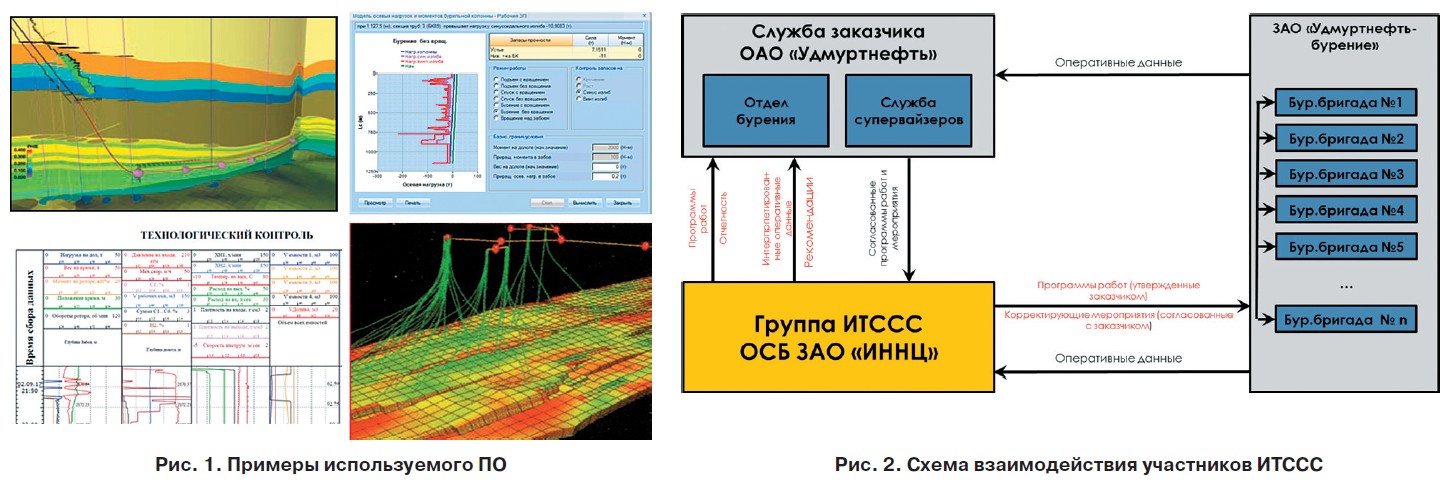

В работе специалисты ИТССС пользуются оперативными данными со станции ГТИ на буровой в режиме реального времени. Для обработки информации применяется модуль корпоративной информационной системы ПАО «НК «Роснефть» «Контроль и управление строительством скважин» (КиУСС) «Удаленный мониторинг бурения» (УМБ) [1, 2, 3].

Инженерно-геологические изыскания

При расчете траекторий, конструкций скважин,моделирования параметров бурения, крепления и промывки скважин используется ПО DrillNet и WellPlan [3, 4].

Примеры ПО приведены на рис.1.

С середины мая 2017 г. группа ИТССС начала сопровождать процесс бурения в режиме реального времени, используя корпоративное ПО, позволяющее контролировать все данные с буровой (ПО КиУСС, модуль «Оперативный контроль»).

СХЕМА ОРГАНИЗАЦИИ РАБОТ ПОДРАЗДЕЛЕНИЙ, УЧАСТВУЮЩИХ В ИТССС

Группа ИТССС ЗАО «ИННЦ» выступает в роли диспетчерского и аналитического центра в цепочке передачи данных, контроля и выработки рекомендаций по ведению буровых работ [1].

Обмен информацией организован следующим образом (рис. 2): оперативные данные с буровых бригад ЗАО «Удмуртнефть-бурение» круглосуточно передаются в ГИТССС и в службы ОАО «Удмуртнефть»; ГИТССС, в свою очередь, обрабатывает полученные данные, совместно со службами ОАО «Удмуртнефть» разрабатывает рекомендации и корректирующие мероприятия (при необходимости), программы работ и направляет в буровые бригады.

С середины мая 2017 г. группа ИТССС начала сопровождать процесс бурения в режиме реального времени, используя корпоративное ПО, позволяющее контролировать все данные с буровой (ПО КиУСС, модуль «Оперативный контроль»).

ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ СЛУЖБЫ ИТССС ЗА 2017 – 2018 гг.

Результатом и одной из основных целей является снижение количества аварий и инцидентов на буровых. По каждой скважине проводится оценка рисков и разрабатывается комплекс мероприятий по недопущению аварий с последующим мониторингом в процессе бурения. Под комплексом мероприятий по недопущению аварий и инцидентов понимается программа работ, направленная на предупреждение возможных рисков по каждой скважине с учетом опыта бурения в тех же условиях [5 — 8].

В 2017 г. было выдано 17 предупреждений (стоп-работ), а за три квартала 2018 г. — 14, позволивших предупредить риски возможных аварий и инцидентов.

За 2017 г. основные виды аварий и инцидентов в скважине представлены следующими категориями: прихваты (46,7 %); слом бурильных труб и элементов (13,3 %); аварии с геофизическими приборами (13,3 %); аварии с долотами (13,3 %); падение посторонних предметов (6,7 %); аварии с обсадными колоннами (6,7 %).

Разработанный комплекс мероприятий по недопущению аварий на каждой скважине позволил снизить количество аварий и инцидентов в процессе бурения и тем самым повысить технологическую культуру подрядчиков при проведении работ по строительству и реконструкции скважин.

За время работы группы ИТССС были сформированы рекомендации по оптимизации технологии бурения, которые оказали положительное влияние на цикл строительства скважин.

Подобраны оптимальные режимы бурения, промывки, проработки скважины. До составления программы работ на бурение каждая скважина моделируется на возможность бурения и выбор оптимальных режимов в программном обеспечении DrillNet, где учитываются все геологические условия проходки скважины, физико-механические свойства пород и технологические параметры бурения предыдущих скважин. При составлении план-программ специалистами ГИТССС используется опыт ранее пробуренных скважин для минимизации осложнений при бурении будущих скважин. Перед спуском колонн рассчитывается оптимальная компоновка колонны для успешного и эффективного крепления скважины [4 — 7].

Подобрана оптимальная гамма долот. Благодаря рекомендациям группы ИТССС подобран оптимальный дизайн долот (количество лопастей, размер вооружения и т.п.), что позволило увеличить механическую скорость проходки (МСП) в 2 раза по сравнению к 2016 г.

До 2017 г. в ОАО «Удмуртнефть» практически на всех интервалах бурения широко использовали шарошечные долота. С 2017 г., благодаря анализу эффективности применения долот PDC в соседних регионах (Татарстан, Пермский край), специалистами ГИТССС были выданы рекомендации по использованию данных типов долот на месторождениях ОАО «Удмуртнефть», после чего были заключены договоры на использование данных долот. В ходе их отработки выяснилось, что долота PDC 215,9 US 613 хоть и давали увеличение механической скорости, но при их использовании возникали характерные проблемы: преждевременные СПО по причине ударных нагрузок на режущую структуру и слом резцов; прохождение абразивного и крепкого Тульского горизонта; вибрации и шоки; плохая управляемость долота.

С 2018 г. для устранения вышеперечисленных проблем ГИТССС совместно с компанией Schlumerger были испытаны и приняты для использования в крепких породах долота 215,9 ZX 616, после чего интервал под эксплуатационную колонну бурится одним долотом, что значительно сокращает время за счет дополнительных СПО. Для бурения горизонтальной части скважины были подобраны долота модельного ряда AxeBlade в комбинации с ВЗД, имеющим профилированную пару, что увеличило МСП в данном интервале до 12 м/ч против 8 м/ч. Долото AxeBlade имеет такие преимущества, как: улучшенная управляемость; меньший реактивный момент; увеличение скорости бурения за счет более эффективного внедрения резца в породу; снижение количества шоков при бурении.

Группа ИТССС производит контроль практически всех технологических операций: интенсивности искривления по стволу и в интервале установки ГНО; попадания в круг допуска; механической скорости проходки; скорости СПО; времени промывки; режима бурения; нагрузки

на долото; объема долива при подъеме КНБК; скорости спуска колонн; режима крепления колонн; качества крепления.

Исключены из процесса бурения неэффективные операции.

Детальный анализ каждой операции при бурении скважины позволил выдать следующие рекомендации: отменить промежуточные замеры инклинометрии; уменьшить количество применяемых компоновок низа бурильной колонны (КНБК) – за счет исключения КНБК для разбуривания технических оснасток; принятие решения о целесообразности контрольных спуско-подъемных операций (КСПО), исходя из текущего состояния скважины; ликвидировать поглощения без дополнительного КСПО путем ввода в промывочную жидкость разнофракционных кольматантов.

С учетом вышеизложенных предложений специалисты ГИТССС совместно с отделом инжиниринга ОАО «Удмурт-нефть» составляют проект-программу на строительство скважин, где указываются наиболее оптимальные гаммы долот, КНБК и режимы бурения.

Реализованные рекомендации позволили повысить механическую скорость бурения скважин с 9,42 м/ч в 2016 г. до 18,4 м/ч в 2018 г.

Используя данные ГТИ и ПО УМБ КиУСС, специалисты группы ИТССС совместно со службой супервайзинга ежесуточно анализируют проведенные работы по скважинам. При анализе выявляются: непроизводительное время, скрытое НПВ, технологические нарушения.

Полученная информация передается в службу супервайзинга бурения ОАО «Удмуртнефть» для предъявления претензий по НПВ виновнику.

Детальный анализ НПВ позволил выявить его корневые причины. В результате разработанных совместно со службами ОАО «Удмуртнефть» и ЗАО «Удмурт-нефть-бурение» мероприятий НПВ (брак, инциденты, осложнения) было снижено, в среднем, на 21 час на 1 скв. (на 19 %) (рис. 3).

За 2017 г. ОАО «Удмуртнефть» сэкономило на оплате подрядчикам более чем 2500 часов, а за 9 месяцев 2018 г. — около 4000 часов. Штрафные санкции возросли в 20 раз.

В связи с вводом раздельного сервиса при строительстве скважин в ОАО «Удмуртнефть» остро встал вопрос по разработке норм времени операций при бурении скважины. Специалисты группы ИТССС, анализируя по временным диаграммам фактическое время операций, сформировали среднестатистические нормы времени на операции, которые были взяты за основу при расчете с подрядными организациями.

Контроль за технологическими операциями в процессе строительства скважин непосредственно влияет на продуктивность построенной скважины.

Группа ИТССС производит контроль практически всех технологических операций: интенсивности искривления по стволу и в интервале установки глубинно-насосного оборудования; попадания в круг допуска; механической скорости проходки; скорости СПО; времени промывки; режима бурения; нагрузки на долото;

объема долива при подъеме КНБК; скорости спуска колонн; режима крепления колонн; качества крепления.

За время работы группы ИТССС количество допущенных нарушений при строительстве и реконструкции скважин снижено в два раза (рис. 4).

В связи с вводом раздельного сервиса при строительстве скважин в ОАО «Удмуртнефть» остро встал вопрос по разработке норм времени операций. Специалисты группы ИТССС, анализируя по временным диаграммам фактическое время операций, сформировали среднестатистические нормы времени на операции, которые были взяты за основу при расчете с подрядными организациями.

Для контроля ежесуточных производственных показателей по скважинам строится график «глубина — день», где отражаются все отклонения от плана (рис. 5).

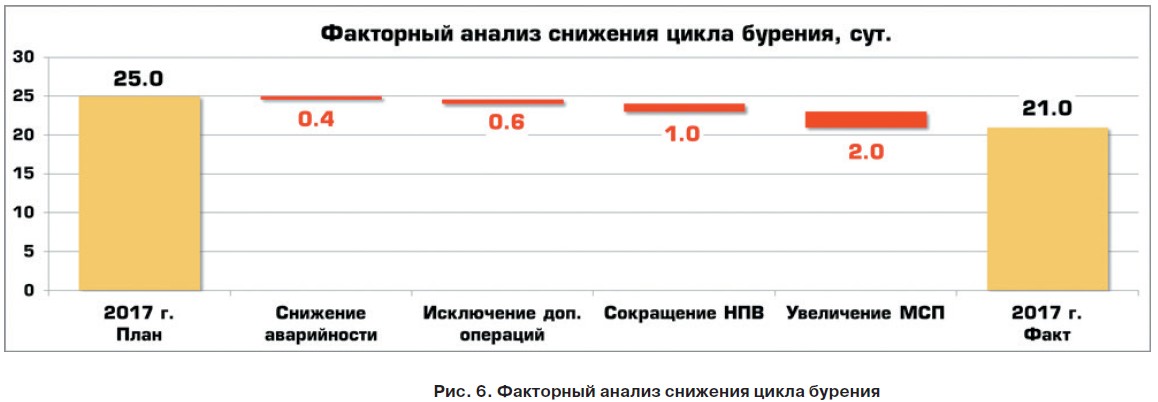

Положительно на цикле бурения скважин отразились такие показатели, как снижение аварийности; исключение дополнительных операций; сокращение НПВ и увеличение МСП. Все эти показатели позволили снизить время, затрачиваемое на строительство скважин.

Таким образом, результаты работы группы ИТССС и тесное взаимодействие со всеми участниками процесса строительства скважин сократили цикл строительства скважин на четверо суток (на 16 %) в 2017 г. (рис. 6).

Оптимизация технологии бурения (рост механической скорости, снижение аварийности) и комплекс организационных мероприятий (отмена неэффективных операций, контроль НПВ) привели к увеличению коммерческой скорости бурения с 1791 м/ст. мес. в 2016г. до 1901 м/ст. мес. в III кв. 2018 г.

Выводы

Инженерно-технологическое сопровождение строительства скважин является эффективным инструментом по повышению качества строительства скважин.

Создание данного направления реализует основные тезисы стратегии развития ПАО «НК «Роснефть» о принципиальном повышении технологической успешности эксплуатационного бурения при сохранении экономической эффективности: повышение коммерческой скорости бурения; снижение цикла строительства скважин.

За время работы ГИТССС достигнуты следующие результаты:

•повышена механическая (на 95 %) и коммерческая (на 7 %) скорости бурения;

•снижен цикл строительства на 16 %;

•значительно улучшен контроль за НВП;

•снижено количество аварий и инцидентов в процессе строительства скважин на 50 %.

Источник: burneft.ru

Инженерное и технико-технологическое сопровождение строительства скважин

ТЕХГЕОБУР

Основная деятельность — оказания услуг по ИТТС строительства скважин

Компания организована 9 ноября 1999 года. Головной офис находится в г. Самара. Экспедиции, базируемые в г.

Когалым, г. Нижневартовск и г. Муравленко, г. Ноябрьск, г. Ханты-Мансийск и состоят из более 40 производственных

партий и механического участка по ремонту и профилактике телесистем.

Сотрудники экспедиций работают вахтовым методом.

Предприятие тесно сотрудничает с ведущими предприятиями и НИИ г.г. Самары, Твери, Уфы, Ижевска, Октябрьска,

Перми, Санкт-Петербурга, Москвы и Московской области, является членом Ассоциации научно-технического и

делового сотрудничества по геофизическим исследованиям и работам в скважинах (Ассоциация АИС).

ООО «ТехГеоБур» занимается разработкой и производством геонавигационного (телеметрического)

оборудования.

Является разработчиком системы забойной инклинометрической ЗТК, с электромагнитным каналом связи. С 2012 года

система ЗТК сертифицирована как средство измерения – Свидетельство RU.C.27.149.A № 45481.

Имеет собственное предприятие по изготовлению и ремонту оборудования НПП «Навигатор» в г. Самара, БПО

и РО в г. Нижневартовск.

В 2012 году в компании сертифицирована система менеджмента качества ГОСТ Р ИСО 9001 – 2008 применительно

к оказанию услуг по ИТТС при строительстве и капитальном ремонте всех типов нефтяных и газовых скважин, а так же

проведению неразрушающего контроля.

В ноябре 2013 года ООО “ТехГеоБур” вошло в состав группы компаний “НьюТек Сервисез”

2

ГЕОГРАФИЯ РАБОТ ПРЕДПРИЯТИЯ

Усинск

Уренгой

Ижевск

Пермь

Когалым

Х.Мансийск

Самара

Волгоград

Саратов

Альметьевск

Элиста

Мегион

Муравленко

Ноябрьск

Н.Вартовск

Стрежевой

Оренбург

3

Наши специалисты

Предприятие укомплектовано высококвалифицированными специалистами с высшим техническим образованием.

На сегодняшний день компания объединила инженеров-технологов по управлению наклонно направленным и

горизонтальным бурением скважин, инженеров по обслуживанию телеметрического оборудования, инженеровмехаников по профилактике и ремонту телесистем.

Опыт работы в наклонно-направленном и горизонтальном бурении с использованием забойных телесистем:

— 20% сотрудников – опыт работы более 15 лет;

— 50% сотрудников – опыт работы от 5 до 10 лет;

— 30% сотрудников – опыт работы от 0 до 5 лет.

Средний опыт работы всех непосредственных руководителей по данному виду работ 15 лет.

Образование:

— 95% сотрудников имеет высшее образование;

— 5% сотрудников имеет среднее профессиональное образование.

Наши специалисты на протяжении последних лет добиваются повышения качества работ и сокращения сроков

строительства скважин.

4

Охрана труда

Работа по промышленной безопасности и охране труда, по предупреждению производственного травматизма и

профессиональных заболеваний в ООО «ТехГеоБур» проводится в соответствии с Положением о производственном

контроле за соблюдением требований промышленной безопасности на опасных производственных объектах .

Установлены единые требования к элементам систем управления промышленной, пожарной, электрической

безопасности и охране труда.

Предусмотрено привлечение к проведению обучений и профилактических мероприятий главных специалистов и

специалистов производственно-технических служб и подразделений нашего предприятия и специализированных

организаций .

.

5

ТЕХГЕОБУР

В рамках группы компаний «НьюТек Сервисез» оказывая услуги по наклонно-направленному бурению,

телеметрическому сопровождению, каротажу во время бурения с использованием телеметрического оборудования

собственного производства и геологическому сопровождению проводки наклонно – направленных, горизонтальных

скважин, в том числе при ЗБС , предприятие способно предоставить оборудование производства группы

компаний:

— гидравлические буровые забойные двигатели (ГЗД);

— ясы буровые гидравлические двустороннего действия;

— обратные и переливные клапаны;

— циркуляционный переводник NTD-120;

— механизм подачи долота (МПД);

— гибридные двигатели;

— Линейка буровых долот

так же, забойные двигатели, долота, ясы, калибраторы, переводники, фильтры буровых растворов, клапаны

PBL(система обхода многократной активации), осцилляторы — сторонних производителей

6

ТЕХГЕОБУР

располагает Т/С собственного производства:

ЗТК-178 (Ø178 мм) и ЗТК-203 (Ø203 мм) (электромагнитный канал связи) в количестве более 100

комплектов телесистем для турбинно-роторного способа бурения.

MWD/LWD NewTech (гидроканал) в количестве 15 комплектов. Данное оборудование используется в

инструменте диаметром – 89 мм., 120 мм., 172 мм., 203 мм.

Т/С сторонних производителей:

MWD/LWD APS SureShot (гидроканал) в количестве 6 комплектов. Данное оборудование используется в

инструменте диаметром – 89 мм., 120 мм., 172 мм., 203 мм.

В распоряжении предприятия имеется свой парк WPR производства APS

TECHNOLOGY

— это геометрически скомпенсированный, двухчастотный (400 КГц и 2 МГц), двух-зонный каротажный

прибор

7

ЗТК-178(203) Технические характеристики

Измеряемый зенитный угол

0-120º

Точность измерения зенитного угла

±0.15º

Измеряемый азимутальный угол

0-360º

Точность измерения азимутального угла (при зенит. угле более 3,2º)

±1,5º

Измеряемый угол установки отклонителя (визирный угол)

0-360º

Погрешность по отклонителю

±1.5º

Максимальная рабочая температура, Сº

90

Максимальное гидростатическое давление, МПа

60

Скорость вращения ротором , об./мин.

80

Расход промывочной жидкости, л/с

28 — 72

модуль ГК:

Диапазон измерений

0…1000 API

Точность измерений

5%

Вертикальное разрешение

110 мм

Температурный диапазон

0…900С

Виброустойчивость (при продолжительном воздействии вибраций в

диапазоне

частот от 15 до 80 Гц)

15G

Устойчивость к ударам длительностью

не более 0,5 мС

250G

8

ЗТК — 48 модульного типа

В настоящее время проходит ОПИ Т/С нового поколения производства ООО «ТехГеоБур»

Преимущество новой т/с :

Простота сборки Модуля скважинного за счет унификации узлов стыковки и соединения

составляющих частей.

Простота монтажа Модуля скважинного в бурильную колонну и извлечения из нее.

Габариты Модуля скважинного позволяют работать в широком диапазоне типоразмеров бурильных

колонн.

Расширен диапазон эксплуатационных параметров.

Повышена точность измерения основных параметров бурения за счет новой элементной базы и

материалов конструкции .

Возможность изменение конфигурации прибора в процессе эксплуатации.

Использование замковой резьбы в силовых элементах Т/С.

Изменения в конструкции разделителя, которые должны повысить качество принимаемого сигнала.

1.

2.

3.

4.

5.

6.

9

Модуль скважинный

Разделитель электрический

Переводник установочный

Кожух охранный генератора

Переводник П102/102

НУБТ

Телеметрическая система ЗТК-178 и ГК

На сегодняшний день проведено более 80 работ по бурению транспортных стволов скважин (на вертикали 27003170 м.) с использованием телесистемы ЗТК «ТехГеоБур» с модулем гамма-каротажа на проектах Западной Сибири.

По результатам каждой работы проводится анализ эффективности, разбор сильных и слабых сторон данного

оборудования и технологии в целом. Результаты позволяют с оптимизмом смотреть на повсеместное использование

телесистемы ЗТК с модулем гамма-каротажа уже на текущем этапе разработки.

Продолжается активная работа по улучшению эксплуатационных качеств забойного оборудования, наземного

комплекса, а также программного обеспечения верха и микропрограммы скважинных приборов.

GR Гидроканал

GR ЭМ

10

New Tech — технические характеристики телесистемы

Диаметр 47 мм.

Диапазон рабочего напряжения 10В-30В.

Рабочий ток при напряжении 28 В: 100 мА при

максимальной нагрузки, 10 мА без

нагрузки.

Предельная ударная нагрузка –

1000G

при

полусинусоидальном

импульсе длиной 0,5 мс .

Точность измерений зенитного угла:

Абсолютная точность ±0,1° .

Точность измерений азимута:

Абсолютная точность ±1,2°.

Диапазон отклонений — ±1,0° при 10°

зенитного угла .

Абсолютная точность ±1,0°

Абсолютная точность измерения силы

тяжести ±5,0 мG.

Абсолютная

точность

измерения

магнитного поля 3 мГс.

Частота вращения, 10-255 об/мин; ±0,5%

от значения.

Расход :

5-12 л/с (для НУБТ 89 мм)

12-23 л/с (для НУБТ 120 мм )

23-49 л/с (для НУБТ 172 мм)

30-83 л/с (для НУБТ 203 мм )

Требования к эксплуатации демпфер

вибрации

полностью

заряженный.

Максимальное давление 138 Мпа.

Максимальная рабочая температура 175°C.

Вибрационная нагрузка 20g RMS 15-200 Гц.

Содержание

песка

в

буровом

растворе — 1%.

Устойчивость к вибрациям 20 GRMS,

15-500 Гц

Устойчивость к ударным нагрузкам 1000 G, (1000 G при импульсе длиной

0,5 мс.)

Типы буровых растворов РУО, РВО.

Извлечение на каротажном кабеле – да.

Трубный фильтр — рекомендуется при

циркуляции.

Настройка параметров совмещения

данных

магнитометров

и

акселерометров

при

определении

отклонителя – регулируемая.

11

APS SureShot — технические характеристики телесистемы

Диапазон измерения зенитного угла

0° — 180°

Точность изменения зенитного угла

± 0.1°

Диапазон измерения азимута 0° — 360°.

Точность изменения азимута

± 1.0° (Угол >10°, Dip** < 70°)

Точность

измерения

положения

отклонителя ± 1.0° (гравитационного), ±

2.25° (Угол > 10°, Dip** < 70°)

(магнитного)

Датчики:

Трехосевые магнетометры.

Кварцевые акселерометры.

Спецификации:

Передача сигнала –

гидроканал, положительный импульс.

Высота импульса – регулируемая.

Конфигурации системы — извлекаемая и

неизвлекаемая.

Принцип

действия

пульсатора

–

электромеханический.

Электропитание –

28 — 36 Вольт постоянного тока.

Размеры :

Внешний Ø 1.875″ (47.67mm)

УБТ Внешний Ø 8″, 6-1/2″ — 6-3/4″, 4-3/4″,

3-1/2″

Расход бурового раствора:

9-1/2″: 41 — 69.4 л/сек.

8” : 19 — 69 л/сек.

6,75″: 14.2 — 47.3 л/сек.

4,75″: 9.47 — 22.1 л/сек.

3,5″: 5.1 — 12.6 л/сек,

для WPR до 9,5 л/с

Содержание песка — рекомендуется

< 1% от объема

Макс. концентрация кальматантов –

143 кг/м³, зерно среднего размера

Ударные нагрузки — 500 g, 1 ms, 10,000

ударов

Максимальная рабочая температура 150°C (302°Ф)

Максимальное давление –

25,000 фунтов/дюйм2

Максимальная

интенсивность

ограничена стандартами API для

резьбовых соединений в КНБК

12

Служба тех. поддержки , удаленное сопровождение бурения и мониторинг

Для повышения качества оказываемых услуг в г. Самара создан

«Центр удаленного сопровождения бурения», который осуществляет

контроль и техническую поддержку выполняемых работ в режиме

реального времени посредством передачи данных по спутниковой

связи и возможности полного доступа к регистрационному компьютеру

полевой партии.

Основные задачи и преимущества:

Проектирование траекторий скважин, инженерные расчеты и

моделирование.

Контроль и техническая поддержка в режиме реального времени 24/7.

Упрощение процедуры принятия решений по бурению.

Создание единого информационного пространства для управления

бурением.

Практика показывает, что внедрение удаленного

мониторинга бурения позволяет значительно повысить

качество строительства скважин и проектных работ,

избежать нештатных ситуаций и существенно снизить

финансовые затраты на строительство.

13

Отдел Планирования Скважин

На предприятии создан Отдел Планирования Скважин, работающий 24/7дней в неделю с полной инженерной

поддержкой.

Отдел предоставляет услуги по проектированию профилей наклонно-направленных, горизонтальных и боковых

стволов скважин с использованием программных средств «Compass» , «Бурсофтпроект» .

Производит расчет и анализ напряжений и моментов при перемещении и вращении бурильной колонны, расчет

осевой нагрузки на долоте и на крюке, расчет гидравлических потерь давлений в системе циркуляции бурового

раствора и др. с использованием программного средства WELLPLAN , «Бурсофтпроект»

14

Лабораторно-производственная база в г. Нижневартовск

В городе Нижневартовск, нашим предприятием создан

просторный и функциональный лабораторно-технический

комплекс, который занимается обслуживанием, ремонтом и

контролем телеметрического оборудования.

Комплекс оснащен высокотехнологичным оборудованием и

высококвалифицированным персоналом. Используемое

оборудование имеет как международные, так и

отечественные сертификаты качества и контроля.

15

ТЕХГЕОБУР — достижения

С момента создания предприятия в 1999 г. и до начало 2018 года проведено ИТТС более 6000 наклоннонаправленных и горизонтальных скважин с применением телесистем. С помощью телеметрической системы APS

SureShot и NewTech MWD Services проведено более 980 транспортных стволов скважин, 800 горизонтальных

участков скважин (в том числе и ЗБС), из них подавляющее большинство пробурено с резистивиметром.

Минимальный коридор плюс/минус 0,5 метра.

Длина горизонтальных участков до 1200 метров.

Достижением в 2017 году для предприятия стало :

Внедрение круглосуточной службы тех.поддержки , удаленного

сопровождения бурения и мониторинга на предприятии.

ОПИ, а за тем бурение с Т/С ЗТК с получением достоверных данных по

ГК с вертикальных глубин 2900-3170м. на месторождениях ХМАО и

ЯНАО.

Высокие производственные показатели ( суточные проходки более

1000м.) на объектах Газпромнефть – МНГ. Бурение как пилотного , так и

транспортного ствола на Романовском месторождении осуществлялось

с применением телесистемы с электромагнитным каналом связи с

записью гамма-каротажа в процессе бурения, позволяющей получать

данные с забоя намного быстрее телесистемы с гидравлическим

каналом связи.

Реконструкция скважин методом ЗБС с длиной открытого ствола 12001300м.

ОПИ новой Т/С ЗТК-48.

16

ТЕХГЕОБУР — достижения

Оценка деятельности подрядных организаций

по направлению – бурение. Итоги 2016.

АО ГАЗПРОМНЕФТЬ-ННГ

АО ГАЗПРОМНЕФТЬ-ННГ

17

ТЕХГЕОБУР — достижения

Оценка деятельности подрядных организаций

по направлению – бурение. Итоги 2017.

ГАЗПРОМНЕФТЬ-Муравленко

ННБ

ТГС 10

Цифра напротив названия подрядчика означает количество законченных скважин.

От 0 до 40

От 40 до 60

От 60 до 80

18

От 80 до 120

114%

ТГБ 20

92%

Халл. 34

90%

Бейкер 9

81%

НьюТек 18

79%

0%

20%

40%

60%

80%

100%

НАШИ ЗАКАЗЧИКИ

ЗАО «Лукойл-АИК» (с 1999г. по 2017г. – 874 скважины);

ОАО ТПП «Аганнефтегазгеология» (с 2000г. по 2002г. — 28 скважин);

ООО СП «ВАТОИЛ» (с 2001г. по 2003г. — 76 скважин, из них 13 боковые стволы);

ОАО «Северная нефть» (г. Усинск, с 2003г. по 2004г. — 17 скважин);

ООО «КНГ Сибирь»/ «РН-Бурение » (г. Усинск, с 2004г. по 2009г. — 85 скважин);

ООО ССК СФ (г. Стрежевой, с 2003г. по 2011г. — 39 скважин);

ООО «Мегионское УБР» (г. Мегион, с 2004г. по 2008г. — 292 скважины);

ОАО «Славнефть-Мегионнефтегаз» (с 2005г. по 2017г. — 2380 скважины);

ОАО «Славнефть Мегионнефтегазгеология»(с 2005г. по 2011г. — 60 скважин);

ООО «РуссИнтеграл-ЗапСиб НБК «ПИОНЕР»» (с 2007г. по 2011г. — 163 скважины) ;

ООО «ВНБК» (г. Радужный, с 2007г. по 2011г. — 130 скважин) ;

ООО «РуссНефть-Бурение» (г. Нижневартовск, с 2008г. по 2009г. – 40 скважин);

ООО » Буровые системы » (г. Ижевск, в 2011 году – 18 скважин).

ОАО » Газпром нефть » (г. Муравленко, г. Ноябрьск, г. Ханты-Мансийск с 2012 года).

ООО « НСХ АЗИЯ ДРИЛЛИНГ» ООО «Дальпромсинтез» ,

ЗАО Самарское «УПНП и КРС», ПАО «ТАТНЕФТЬ» и другие

20

Источник: ppt-online.org

Инженерно-технологическое сопровождение бурения скважин

Современное инженерное сопровождение бурения скважин необходимо для эффективного проведения бурильных работ и уменьшения вредного воздействия бурения на окружающую среду.

Возможно Вас также заинтересует следующее:

Инженерно-техническое сопровождение скважин

Инженерно-технологическое сопровождение бурения скважин состоит из комплекса мер по профильному мониторингу каждого из этапов работ, начиная от оценки используемых технологий и последовательности проведения геологоразведочных работ и заканчивая диагностикой пробного пуска объекта.

В ходе проведения таких работ решается целый ряд задач, а именно:

- составление математической модели, как процесса бурения, так и последующей промывки скважины;

- выбор оптимальных режимов бурения с одновременным прогнозированием износа рабочих инструментов и оборудования;

- проведение мероприятий по оптимизации технологий получения инструмента для разрушения породы;

- контроль над соблюдением требований при разработке технологического регламента (осуществляется специалистами сервисных служб).

Инженерно-техническое сопровождение скважин основывается на современной диагностической базе, с использованием постоянно обновляющегося программного обеспечения для наблюдений и инструментов. Производительность можно увеличить при осуществлении оперативных расчетов и проведения корректировок режимов бурения.

Инженерное сопровождение бурения скважин

После получения от заказчика необходимой информации, работы проводятся в несколько этапов:

- Анализ интенсивности и последовательности работ по бурению и обустройству.

- Оптимизация количества и расположения выработок (нагнетательных, добывающих и резервных).

- Наблюдение за динамикой разработок и процессом контрольного пуска.

- Проведение мероприятий по контролю над состоянием окружающей среды в районе внедрения проекта.

Операции такого рода требует от исполнителя наличия мощной экспериментально-производственной базы, которая позволит провести исследования, испытать принципиально новые виды оборудования для бурения, модернизировать компьютерное оснащение для сервисных операций.

Эффективность технического обеспечения растет при сокращении сроков выполнения работ, с обязательным условием сохранения качества исполняемых работ.

Источник: www.uralgeokadastr.ru

Интегрированное инженерно-техническое сопровождение

Современные технологии, применяемые при строительстве скважин, от современного бурового инструмента и до буровой химии предполагает все более тонкую настройку всех систем, находящихся во взаимодействии при строительстве скважин, а все более сложная геологическая обстановка делает такую настройку просто необходимой в виду высокой вероятности нештатных ситуаций при бурении.

Таким образом, этап предварительного моделирования и оценки параметров и рисков при строительстве скважин и дальнейший контроль этих параметров в процессе строительства скважин становится обычной процедурой. Результатом такого сопровождения должно являться повышение коммерческой скорости бурения при минимизации капитальных затрат за счет своевременного принятия технологических решений как при проектировании, так и в процессе строительства скважины (в реальном времени), направленных на снижение вероятности наступления и/или тяжести рисков геологической и/или технологической природы, и как следствие снижения непроизводительного времени (НПВ) при строительстве скважины.

Для обеспечения этого эффекта мы выделяем следующие этапы работ:

Анализ коллизий и/или сближений траекторий проектной скважины и соседних.

Выбор наиболее безопасной траектории (азимут заложения наклонного или горизонтального участка, угол входа в целевой пласт) при заданном положении устья и забоя.

Выбор наиболее оптимальной конструкции скважины (диаметры обсадных труб, интервалы перекрытия), обеспечивающий безопасную проводку ствола с учетом необходимости разобщения несовместных интервалов бурения, и минимизации капиталоемкости конструкции (обсадные трубы и цементаж).

Разработка программы промывки, включая подбор рецептуры буровых растворов согласно требуемым физико-химическим свойствам (плотность, вязкость), предотвращение проявления, обрушений и поглощений, кольматация проницаемых горизонтов, ингибирование глинистых минералов, минимизация повреждающего действия на коллекторские свойства, а также режимов промывки (очистка ствола скважины от бурового шлама), и спуско-подъемных операций.

Предбуровой и упреждающий прогноз в процессе бурения зон АВПД для корректировки растворной программы (утяжеление бурового раствора) с целью предотвращения ГНВП.

Предбуровой прогноз зон поглощений и прихватоопасности, внесение корректив в растворную программу для минимизации рисков поглощения и возникновения прихватов.

Выбор конструкции буровой колонны (вес, жесткость, прочностные характеристики, расстановка стабилизаторов) и режимов бурения (веса, моменты, обороты силового привода, нагрузка на долото), определение условий возникновения и проработка способов подавления колебаний буровой колонны, определение условий потери прямолинейной устойчивости и нарушения целостности (разрыв, раскручивание резьбовых соединений) буровой колонны.

Выбор долотной программы, предсказание износа долота в процессе бурения с целью снижения времени неэффективного бурения.

Проектирование режимов спуска обсадной колонны, расстановка центраторов для обеспечения прямолинейной стабильности и повышения качества цементирования.

Расчет режимов цементирования, выбор плотности цементного раствора, расчет замещения жидкостей в кольцевом пространстве, расчет долговременной прочности цементного кольца.

Проектирование гидроразрыва пласта, выбор жидкостей, составление программы закачки, прогноз рисков развития трещины в прилегающие горизонты.

При сопровождении бурения мы выделяем 3 этапа:

Построение набора предбуровых моделей.

Сопровождение моделей в процессе бурения (реальное время или оперативные построения на каждую «трубку/свечку»).

Окончательные (постбуровые) модели.

Модельный уровень включает следующие опции:

Одномерную геологическую и петрофизическую модель.

Одномерную модель механических свойств, давлений и напряжений.

Модель устойчивости открытого ствола.

Модель гидравлики бурового и цементного растворов.

Модель транспорта шлама в скважине.

Модель нагрузок, моментов, напряжений и вибраций на КНБК и ОК.

Модель замещения жидкостей при цементировании.

Модель механической скорости бурения.

Модель эффективности и износа долота.

Модель роста трещины ГРП и притока в трещину.

Модель коллизий траекторий скважин.

Прогноз зон прихватоопасности.

Прогноз зон АВПД.

При построении предбуровых моделей доступны следующие категории данных (опорные скважины):

Результаты лабораторного исследования кернов.

Данные и результаты интерпретации ГИС/ГТИ.

Данные ИП и ГРП.

Конструкция и траектория.

После того, как были настроены все модели по опорным скважинам, переходим к проектной скважине, используя следующие категории данных:

3Д геологическая модель.

Структурные поверхности и пластопересечения.

Траектория проектной скважины.

Далее применяем настроенные предбуровые модели для проектных параметров скважины:

Строение КНБК и режимы бурения.

Конструкция и траектория скважины.

Характеристики бурового раствора.

На выходе предбуровых моделей имеем набор заключений/рекомендаций по изменению параметров:

Время стабильности открытого ствола.

Характеристики бурового и цементного раствора.

Режимы бурения и СПО.

Конструкция и траектория скважины.

Ожидаемые осложнения и меры предотвращения.

Расстановка центраторов на обсадной колонны.

В процессе бурения, обсадки и цементирования (т.е. в процессе строительства скважины) все модели так или иначе обновляются (по разным причинам – в зависимости от доступности данных). При сопровождении моделей становятся доступными следующие категории данных:

Данные телесистемы LWD.

Данные ГТИ и забойной телеметрии.

В результате интерпретации данных ГИС/ГТИ получаем оперативные заключения по петрофизике, а при соответствующем оснащении подключается опция геонавигации (структурные построения и определение положения скважины по отношению к геологическим объектам, контроль достижения геологических целей).

При каждом обновлении моделей тянется цепочка, вызывающая следующие действия:

Корректировка строения КНБК.

Корректировка растворной программы.

Корректировка долотной программы.

Корректировка режимов бурения и СПО.

По окончании строительства скважины становятся доступными более обширные категории данных:

Данные из памяти LWD.

Данные окончательного ГИС (опционально).

Данные ИП и ГРП (опционально).

Журнал бурения и цементирования (опционально).

Результаты лабораторного анализа кернов скважины (опционально).

Часть данных опциональна и их появление может быть с задержкой по времени, как например исследования кернов – до 6 мес. после окончания строительства скважина. Поэтому после бурения возможно построение и несколько уточнений по мере поступления новых данных.

В результате интерпретации данных ГИС/ГТИ получаем окончательные заключения по петрофизике, а при включенной опции геонавигации следует корректировка 3Д геологической модели (уточнение структурных поверхностей).

При поступлении дополнительных данных следует финализация всех моделей, и пересмотр заключений:

Окончательные заключения по долотной программе.

Окончательные заключения по растворной программе.

Окончательные заключения по строению КНБК.

Окончательные заключения по режимам бурения и СПО.

Окончательные заключения по спуску обсадной колонны и расстановке центраторов.

Окончательные заключения по режимам цементирования.

Окончательные заключения об эффективности мер предотвращения осложнения.

Окончательный дизайн ГРП и режимы разработки.

При построении каждой модели происходит оценка полноты и качества входных данных, настройка (калибровка) модели на доступные фактические данные, и выходной контроль результатов.

Источник: octopusgaz.ru