При разработке рабочих деталировочных чертежей стальных конструкций (чертежей КМД) конструкторы решают значительное количество вопросов, которые могут быть объединены в три группы: 1) обеспечение технологичности конструкций; 2) обеспечение их надежности и долговечности; 3) оформление чертежей КМД. Основы решения этих вопросов закладываются в проектных организациях на стадии выполнения чертежей КМ.

Непосредственному выполнению чертежей КМД на заводе предшествует подготовительная работа: знакомство с чертежами КМ и подготовка документов, необходимых для заключения с заказчиком договора — ведомости конструкций, подлежащих изготовлению, и дополнительных технических требований .

В процессе просмотра чертежей КМ устанавливают основные положения технологии изготовления конструкций: членение на отправочные элементы, порядок и методы изготовления деталей, сборки и сварки, способы образования монтажных отверстий, объемы общих и контрольных сборок, назначение материалов для защиты конструкций от коррозии и методов контроля качества изготовления.

Зачем нужны чертежи КМД деталировочные

Основные положения технологии изготовления устанавливают, руководствуясь СНиП Ш-18-75 «Правила производства и приемки работ. Металлические конструкции», а также «Инструкцией по членению стальных конструкций на отправочные элементы и их комплектности» Минмонтажспецстроя СССР с некоторой корректировкой, вытекающей из реальных условий завода-изготовителя.

Дополнительные технические требования (ДТТ) согласовываются заказчиком (организацией, монтирующей конструкции) и заводом. В ДТТ указывают основные положения технологии изготовления конструкций, существенные для заказчика (членение на отправочные марки, способ установки колонн здания на фундаменты, тип монтажных соединений и т. п.), а также тип и места установки стяжных приспособлений, скоб для подмостей, деталей для крепления монтажных кранов и т. п.

После завершения подготовительных работ может быть начато выполнение рабочих деталировочных чертежей, т. е. в первую очередь должны быть решены вопросы технологичности, после чего переходят к конструированию элементов

Технологичной конструкцией следует считать такую, материал и форма которой позволяют применять в ходе ее изготовления, транспортирования и монтажа наиболее производительные способы и приемы. Следовательно, технологичная конструкция требует наименьших затрат труда и средств.

В процессе работы над технологичностью конструкции приходится решать как технические, так и экономические вопросы. Заводы металлоконструкций имеют отличия в организации производства, разные размеры цехов, крановое и технологическое оборудование. В равной степени это относится к монтажным организациям. Таким образом, технологичность должна рассматриваться с позиций конкретного завода и конкретной монтажной организации.

ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ И ВОЗМОЖНОСТИ МОНТАЖНЫХ ОРГАНИЗАЦИИ

Основную массу строительных конструкций с заводов металлоконструкций до строительных площадок перевозят по железной дороге. Правила перевозки конструкций по железной дороге регламентированы.

Что изображается на чертежах марок КМ и КМД в общем случае

Для перевозки конструкций используют четырехосные платформы или четырехосные полувагоны грузоподъемностью 60 т. Имеет место применение шестиосных платформ и полувагонов грузоподъемностью 90 т, а также четырехосных платформ грузоподъемностью 60 т, длиной (по осям автосцеп) 20,4 м. В особых случаях конструкции с большими габаритными размерами и массой можно перевозить на трайлерах, имеющих грузоподъемность более 100 т.Для удобства перевозки желательно, чтобы конструкция не выходила за пределы бортов платформы или полувагона. Правилами перевозки грузов по железной дороге разрешается погрузка длинномерных конструкций на одну мерную загрузку платформ.

Технические условия предусматривают как общую предельную загрузку платформ, так и предельную загрузку отдельных тележек и колесных пар. Смещение центра конструкций с продольной оси платформы не должно превышать 100 мм. Смещение с поперечной оси зависит от массы конструкций, погруженных на платформу, вида подвижного состава (платформы или полувагоны) и его типа (числа осей). Возможности монтажных организаций — грузоподъемность кранов, размеры площадок для укрупнительной сборки, схемы сборочных и фиксирующих приспособлений в монтажных стыках конструкций, а также виды скоб и упоров для подмостей и кранов — оговаривают в дополнительных технических требованиях, составляемых при согласовании основных положений договора между заказчиком (монтажной организацией) и изготовителем конструкций (заводом).

РАБОТА КОНСТРУКТОРА НАД ТЕХНОЛОГИЧНОСТЬЮ КОНСТРУКЦИЙ

Для снижения трудоемкости отделочных операций очень важно -стандартизировать расположение монтажных отверстий, образуемых сверлением по кондукторам. Это позволит сократить число необходимых кондукторов, а также создаст условия для разработки серии типовых кондукторов, которые могут быть использованы при изготовлении конструкций по разным заказам.

Для конструкций больших размеров и массы целесообразно предусматривать специальные фасонки или ребра для подъема и кантовки при изготовлении. В настоящее время конструктор располагает большим набором марок стали для основных деталей конструкций и для крепежных изделий, а также сварочных материалов — проволоку, флюсов, электродов. Выбор основных материалов производят при проектировании конструкций на стадии КМ, но и при разработке деталировочных чертежей возможна замена стали одной марки, предусмотренной проектом КМ, сталью другой марки, имеющейся на заводе в момент разработки чертежей КМД. При замене марок стали следует сопоставлять не только требуемые проектом и фактические конструкционные свойства стали: прочность, пластичность и вязкость, но и технологические свойства — обрабатываемость, свариваемость, а также стоимость.

С увеличением прочности стали возрастает трудоемкость всех технологических операций, связанных с ее обработкой: правки, резки, гибки, вальцовки, строжки, фрезерования, сверления. Усложняется процесс сварки. Диапазон допускаемых режимов сварки, во избежание нежелательных изменений структуры основного металла конструкции в зоне термического влияния, сужается.

Замена стали на более прочную даже в небольшой части деталей без соответствующего пересмотра сварочных материалов и режимов сварки может привести к ухудшению эксплуатационных качеств конструкции. Стоимость прокатных, сварных и гнутых деталей с возрастанием прочности стали увеличивается. Возрастает также и стоимость сварочных материалов.

Вопрос о целесообразности замены стали должен решаться комплексно, с учетом всех рассмотренных факторов. При изучении проекта КМ конструктор завода должен внимательно проанализировать требования к материалу конструктивных деталей — диафрагм, ребер жесткости, прокладок — и по возможности применить для них менее прочные стали, как более дешевые и легко обрабатываемые.

Любые замены марок стали по сравнению с указанными в проекте КМ завод согласовывает с проектной организацией. В число вопросов, решаемых конструкторами и технологами завода, входит определение комплекса сварочных материалов, которые будут применены при изготовлении конструкций.

При этом свойства сварных соединений, выполняемых принятыми материалами, должны быть в пределах требований, содержащихся в пояснительной записке к проекту КМ. В отдельных случаях конструктор может предусматривать применение для изготовления конструкций технологических процессов и приемов, не освоенных заводом, но могущих дать существенный эффект. Принимая такое решение, конструктор должен своевременно согласовывать его с технологической службой завода с тем, чтобы последняя имела время для подготовки производства. Таким образом, конструктор должен стремиться к упрощению формы деталей, уменьшению числа операций для их изготовления, сокращению числа деталей в отправочном элементе и отправочных марок в здании и сооружении, а также к унификации и нормализации соединений, деталей и элементов в партии конструкций, одновременно пускаемых в производство.

По чертежам КМД производят изготовление и монтаж конструкций. В соответствии с назначением чертежей в их состав входят чертежи элементов конструкций и монтажные схемы. После окончания строительства чертежи КМД хранят в управлении капитального строительства возведенного предприятия, и они служат паспортом здания или сооружения.

Заводы, изготовляющие конструкции, поставляют заказчику не только конструкции, но и необходимые для монтажа метизы — болты, гайки, шайбы и заклепки. Для того чтобы изготовить или купить эти метизы у специализированных заводов, конструкторы составляют списки монтажных метизов, также входящих в состав проекта КМД. Объединяются все чертежи проекта заглавным листом, который содержит список чертежей и краткую пояснительную записку. Работу конструктора непосредственно над составлением чертежей КМД можно разделить на две части: конструкторскую и оформительскую. В данной главе рассматриваются основные положения конструирования.

ОБЩИЙ ПЛАН РАБОТЫ НАД ЧЕРТЕЖАМИ КМД

Основой для разработки рабочих чертежей КМД служит проект на стадии КМ. Конструктор обязан все его указания перенести в рабочие деталировочные чертежи.

Если при разработке чертежей КМД (потребуется в связи с организационными и технологическими особенностями завода внести какие-либо изменения в проект КМ, они должны быть согласованы с головной проектной организацией. Поскольку в проекте КМ разрабатывают не все узлы конструкций, эта работа переносится в конструкторский отдел КМД. При выполнении чертежей КМД необходимо пользоваться альбомами типовых узлов, «Справочником конструктора» [1] , а также указаниями. СНиП II-B.3-72 «Стальные конструкции. Нормы проектирования», ГОСТами на сварные соединения и метизы.

Никаких указаний на чертежах о толщине стыковых швов, с какой стороны они должны быть расположены и об их протяженности не дают. В наиболее ответственных строительных конструкциях все стыковые швы заваривают с двух сторон на полную толщину свариваемых деталей и по всей протяженности стыкового соединения. Поскольку обработка кромок деталей в стыковых соединениях весьма разнообразна, что связано с толщиной свариваемых деталей и со способом сварки, на чертежах следует давать поперечные разрезы по швам с указанием характера и размеров фасок и зазоров между деталями. Если необходима особая, т. е. нестандартная форма внешней части шва, например удаление усиления шва и зачистка его в уровне плоскостей сваренных деталей, на деталях швов следует делать соответствующие указания.

КОНСТРУИРОВАНИЕ СВАРНЫХ, БОЛТОВЫХ И ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

При разработке конструкции кольцевых и продольных швов труб, а также швов различных габаритных резервуаров следует стремиться к тому, чтобы наибольший объем сварочных работ можно было производить снаружи, в более удобных и гигиенических условиях. В ответственных замкнутых конструкциях, в которых требуется полный провар свариваемых деталей, в случаях когда сварка с внутренней стороны невозможна из-за малых габаритов конструкции, целесообразно применять сварку на остающейся стальной подкладке.

Подготовка кромок для сварки в монтажных условиях может иметь несколько иной вид. Это объясняется тем, что свариваемые детали на монтаже иногда «находятся в другом пространственном положении, чем при сварке на заводе, и становится невозможной кантовка конструкций в процессе сварки.

Подготовка кромок деталей под сварку на монтаже должна быть согласована с монтажной организацией. Некоторую особенность по сечению имеют швы, соединяющие верхний пояс со стенкой в подкрановых балках зданий, находящихся в особо тяжелых условиях эксплуатации. Эти швы должны иметь провар на всю толщину стенки.

При толщине стенки до 14 мм включительно провар может быть обеспечен при автоматической сварке швов без образования фасок на кромке стенки. При большей толщине необходимо снимать двустороннюю фаску. При конструировании болтовых соединений конструктор завода определяет длину болтов (и резьбы), которые необходимы для составления списка монтажных метизов.

Все остальные вопросы должны быть решены в проекте КМ на основании указаний СНиП II-23-81* и ГОСТов. При определении длины болта следует учитывать толщину стягиваемого пакета, толщину шайбы (или шайб), высоту гайки и свободный конец болта. В соединениях, воспринимающих ударные и вибрационные нагрузки, во избежание откручивания гайки дополнительно ставят контргайку.

Свободный конец болта назначают длиной, равной от половины до целого диаметра болта. В соединениях болты работают либо на растяжение (нормальной точности и высокопрочные), либо на срез — смятие (нормальной и повышенной точности). Если болт работает на растяжение, то длины гладкой и изрезанной частей болта принимают по стандартам без дополнительных условий. После подсчета длин болтов и их числа конструктор составляет список монтажных метизов.

ВОПРОСЫ ПРОЧНОСТИ ПРИ РАЗРАБОТКЕ ЧЕРТЕЖЕЙ КМД. СООТВЕТСТВИЕ КОНСТРУКТИВНОГО РЕШЕНИЯ РАСЧЕТНОЙ СХЕМЕ.

При расчете конструкций принимают определенные условия присоединения элементов друг к другу, например шарнирное или жесткое. В процессе конструирования необходимо предусматривать такие решения, которые бы в наибольшей степени соответствовали принятой расчетной схеме.

Несоответствие конструктивного решения и расчетной схемы приводит к появлению дополнительных усилий и напряжений в элементах (конструкций, что в отдельных случаях может привести к разрушению. Иногда такое соответствие обеспечить очень трудно или невозможно. В этом случае конструктор должен выявить эти дополнительные усилия и учесть их при конструировании.

В настоящее время многопролетные промышленные здания, как правило, проектируют с шарнирным опиранием однопролетных ферм на колонну. В этом случае должна быть предусмотрена возможность поворота опорного сечения фермы, что достигается свободным перемещением верхнего опорного узла фермы по стойке Для свободного перемещения необходимо образование овальных отверстий для болтов в горизонтальных полках опорных уголков рассматриваемого узла.

В типовых фермах вертикальные полки этих уголков имеют отверстия для крепления надколонников по крайним рядам здания. В эти отверстия по средним рядам здания болты ставить нельзя, иначе создается неразрезность ферм.

В случае не предусмотренной проектом неразрезности ферм опорная реакция ферм на колонну существенно возрастает, а вместе с ней возрастают усилия в сжатых опорных раскосах. В нижнем поясе могут появиться сжимающие усилия, что может вызвать потерю устойчивости крайних панелей нижнего пояса. При проектировании промежуточных узлов ферм предполагают, что линии центров тяжести стержней, примыкающих к узлу, сходятся в одной точке — центре узла. Нарушение этого условия вызывает в стержнях дополнительные напряжения.

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ КОНСТРУКЦИЙ

В фермах из труб торцы поясных труб закрывают опорными планками или заглушками, в стыках тщательно заваривают зазоры, а герметичность элементов решетки обеспечивают их плотным прилеганием к поясным трубам и обваркой по всему контуру примыкания. В ряде случаев на одном экземпляре светокопии рабочего чертежа, который посылают в цех покраски, указывают места и способ покрытия конструкций для защиты их от коррозии.

Как известно, все части стальных конструкций, размещаемые ниже уровня пола, после монтажа бетонируют. Эти части конструкций окрашивать нельзя, поскольку в бетоне защитный слой распадается, между бетоном и конструкцией образуются зазоры, которые становятся очагом коррозии. На заводах части конструкций, подвергаемых бетонированию, покрывают цементным молоком.

На чертежах дают об этом указания и приводят размеры участка покрытия. Места, где к данной конструкции на монтаже приваривают другие конструкции, покрывают одним слоем олифы, поскольку при сварке по грунту или краске швы получаются плохого качества. На чертеже необходимо указать эти участки и их размеры. В примечаниях к чертежу делают указания о способе защиты от коррозии конструкции (грунтовка, окраска масляными или перхлор- виниловыми красками, покрытие лаками и т. п.).

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ ПРИ МОНТАЖЕ

Требования технологичности конструкций при монтаже включают: соответствие массы и размеров элементов конструкций техническим характеристикам монтажных кранов; возможность подъема конструкций -блоками, изготовленными либо на заводе, либо на укрупнитель- ной площадке на монтаже; наличие на конструкции приспособлений для подъема, временного соединения с другими элементами, подвески монтажных подмостей и ряд других условий. Поскольку длину подкрановых балок трудно выдержать точно по проекту и, кроме того, расстояния между колоннами могут несколько отличаться от проектных в результате их смещения с осей во время монтажа, целесообразно длину балок запроектировать меньше расстояния между осями колонн на 10-12 мм, а зазор между опорными ребрами балок заполнить на монтаже прокладками.

Прием позволяет заводу избежать дорогостоящих работ по обеспечению точной длины балки без ущерба для трудоемкости монтажа и работы балок под нагрузкой. Подкрановые рельсы устанавливают на балки после приварки к ним тормозных площадок.

В листе настила предусматривают отверстия диаметром 120-150 мм в которые монтажник может просунуть руку с болтом и гаечным ключом для затяжки болтов прижимных планок рельсов. Для удобства постановки в проектное положение связей по колоннам желательно в стержнях связей и в фасонке на колонне делать отверстия для временных болтов.

Для того чтобы облегчить установку балок на анкерные болты, заложенные в бетон или в кирпичную кладку, целесообразно применять следующий прием -отверстия в опорной плите делают на 10-12 мм больше диаметра анкерного болта. Это позволяет свободно надеть балку на анкера и установить ее в нужное положение.

Для фиксирования балки в проектном положении на анкерные болты надевают (под гайки) шайбы, отверстия в которых только на 2-3 мм больше диаметра анкерного болта, и приваривают их к опорной плите балки. Если применяются соединения на сварке, то для удобства соединения конструкций на монтаже до начала сварки необходимо устанавливать на конструкции в зоне стыков детали для стяжных приспособлений.

Для листовых конструкций, а также для балок и колонн широко применяют универсальные стяжные приспособления в комплекте с деталями, фиксирующими установленный зазор между кромками соединяемых элементов. В некоторых случаях в узлах, где детали соединяются внахлестку, для удобства сборки предусматривают отверстия под сборочные болты. После сварки узла болты можно удалить.

Собственно стяжные приспособления (планки и пробки) заводы не поставляют. Они являются инвентарем монтажных организаций. Если монтажная сварка будет выполняться на высоте, то к стыкуемым справочным маркам на заводе приваривают скобы, за которые на монтаже зацепляют кронштейны подмостей. Конструкции большой высоты (мачты, башни) часто монтируют ползучими кранами.

К таким конструкциям на заводе приваривают консоли для крепления кранов. Конструкция скоб и консолей зависит от типа монтажных приспособлений и механизмов, поэтому монтажная организация должна представлять заводу чертежи скоб и консолей и указывать места их установки.

Рабочие чертежи стальных конструкций используют на заводе и на строительной площадке рабочие различных специальностей, техники, инженеры. Чертеж должен давать исчерпывающее представление о конструкции и быть доступным для быстрого изучения.

Правильно выполненный чертеж обеспечивает не только верное и быстрое понимание его, но и способствует хорошему качеству выполнения работ и высокой производительности труда. Большое значение имеет правильное оформление чертежа. Под правильным оформлением понимается соблюдение комплекса рекомендаций, касающихся как графического выполнения чертежей, например толщины линий, масштабы, условные обозначения, так и технического их оформления — состав чертежа, маркировка деталей и конструкций, принципы проставления размеров, составление таблиц, спецификаций и др., а также примечаний. Правила оформления чертежей стальных конструкций регламентируются следующими документами: «Инструкцией по разработке проектов и смет для промышленного строительства» (СН 202-76); «Временной инструкцией о составе и оформлении строительных рабочих чертежей зданий и сооружений» (СН 460-74 разд. 5, Конструкции металлические); ГОСТ 2.410-68 «Правила выполнения чертежей металлических конструкций».

ОБЩИЕ ПОЛОЖЕНИЯ ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ КМД

Деталировочные рабочие чертежи отдельных элементов конструкций, а также монтажные схемы желательно располагать на листах стандартного формата — А1. Оси здания наносят штрихпунктирными линиями и обозначают: поперечные оси — цифрами, продольные (называемые рядами) — буквами. Цифры и буквы заключают в кружки диаметром 6-9 мм.

Линии чертежа не должны пересекать цифры и надписи. Все надписи выполняют нормальным шрифтом. Высоту букв следует согласовывать с назначением надписи и размером отдельных видов и проекций на чертеже.

Чертежи выглядят и читаются хорошо при следующей высоте строчных букв: 4 мм — для наименований чертежей и проекций на листах формата А1; 2,5 мм — для наименований конструктивных деталей (например, рельс КР-120); 2 мм — для надписей на выносных линиях (например, вертикальные связи). Заглавные буквы следует делать в 1,5 раза выше строчных.

Все размеры на рабочих чертежах и монтажных схемах следует указывать в миллиметрах (только цифрами) и писать над размерными линиями. При малом расстоянии между выносными линиями размеры можно написать несколько в стороне под или над размерной линией. В этом случае от цифры к соответствующему участку размерной линии необходимо дать дополнительную выносную линию.

Размерные и выносные линии делают сплошными. В точке пересечения размерных и выносных линий разрешается делать стрелку, жирную точку или засечку. Точки ставят на средних выносных линиях, если выносные линии расположены близко друг к другу. Размер цифр — 2-3 мм. В целях упрощения изображения конструкций на чертежах применяют ряд условных обозначений.

Прокатные и гнутые профили в сечении имеют сложную форму. Их контурные линии сопрягаются друг с другом с помощью криволинейных участков. На чертежах металлических конструкций ввиду малого размера изображения криволинейные участки контурных линий не вычерчивают и основные контурные линии сопрягают друг с другом непосредственно в точках пересечений.

Сечения прокатных профилей, а также сечения элементов, состоящих из нескольких прокатных профилей, соединенных сваркой, болтами или заклепками, — не штрихуют. В таблицах и примечаниях сечение изображают еще более схематично. Каждый элемент сечения, например полку или стенку двутавра, изображают линией. Сечение элемента сопровождается надписью о его размерах.

В сварных строительных конструкциях наиболее широко применяют стыковые и угловые швы. Швы, выполняемые на заводе, обозначают короткими черточками длиной 1-1,5 мм, наносимыми на чертеже в месте расположения сварного шва перпендикулярно к его длине. Швы, выполняемые на монтаже, обозначают крестиками.

Угловые швы в соединениях в угол или в тавр могут быть как с обеих сторон, так и с одной стороны. Обычно по характеру конструкции четко видно, с какой стороны должны располагаться швы и на чертеже никаких дополнительных указаний о расположении швов не дают.

Если в некоторых весьма редких случаях эти указания могут быть необходимы, тогда над условным обозначением шва, обычно рядом с цифрой, указывающей толщину шва, пишут две буквы: дс — дальняя сторона или бс — ближняя сторона. Ближней стороной конструкции считают ту, которая на рисунке находится ближе к наблюдателю, читающему чертеж.

Обычно в любой сварной конструкции преобладают угловые швы какой-либо одной толщины. Толщину этих швов указывают только в примечаниях к чертежу. Такой порядок позволяет освободить чертеж от многих цифр и сделать его более простым.

Толщину всех угловых швов, отличную от основных швов, указывают непосредственно на чертеже цифрой, которую располагают над условным обозначением шва. Иногда бывает необходимо указывать не только толщину шва, но и его длину. В таком случае рядом с цифрой, показывающей толщину шва, через тире пишут длину шва.

Если швы прерывистые, то рядом с толщиной шва дробью указывают: в числителе — длину участков швов, а в знаменателе — расстояние между участками шва. Способ выполнения швов (вручную, полуавтоматически в среде СО2 и т. п.), а также сварочные материалы (тип электродов, марки проволоки и флюса) указывают в примечаниях на рабочих чертежах и на схемах.

На основных проекциях каждую точку контактной точечной сварки изображают крестиком. Рядом с крестиком указывают диаметр точки и через тире -, расстояние между точками. При большом числе точек в соединении на чертеже изображают несколько точек в начале и в конце соединения и, кроме того, дают размерную линию, на которой указывают расстояние между точками и расстояния пХа. Если точка попадает в разрез, то ее изображают короткими черточками на линии соприкосновения деталей (перпендикулярно к ней) на участке расположения точки. В конструкциях одного здания или сооружения в целях удобства их изготовления стараются применять отверстия, а также болты или заклепки какого-либо одного диаметра. В этом случае их диаметры указывают только

ОСНОВНЫЕ ПРАВИЛА ОФОРМЛЕНИЯ ДЕТАЛИРОВОЧНЫХ РАБОЧИХ ЧЕРТЕЖЕЙ

Рабочие деталировочные чертежи стальных строительных конструкций значительно отличаются от чертежей машин и механизмов. При проектировании машин чертежи расчленяют на три группы — общие виды, узлы и чертежи отдельных деталей. Можно считать, что общим видам машин в рабочем проекте металлических конструкций соответствуют монтажные схемы.

Вместо чертежей узлов машин и чертежей отдельных деталей в проекте КМД выполняют один вид чертежей — рабочие деталировочные чертежи, которые в силу своих комплексных функций являются весьма сложными и имеют особенности, о которых сказано ниже. На рабочем чертеже вычерчивают основной вид для каждой отправочной марки, а также необходимое число дополнительных видов и разрезов.

Число дополнительных видов и разрезов должно быть таким, чтобы по данному чертежу можно было изготовить все сборочные марки, а также собрать конструкцию и заварить ее швы. Обычно кроме основного вида бывает необходимо вычертить виды сверху, снизу, справа и слева, а также дать несколько разрезов.

На основном виде конструкция должна быть изображена в том положении, в котором она будет находиться в здании или сооружении . Например, основным видом стропильной фермы является ее проекция на вертикальную плоскость. Колонны желательно располагать на чертежах вертикально. Для высоких колонн допускают «исключение.

Если при принятых масштабах колонна не помещается по высоте чертежа, то ее можно вычертить горизонтально, размещая башмак в левой части чертежа. Основным видом для колонны является ее вид, изображаемый на поперечном разрезе здания.

Дополнительные виды располагают так: Вид сверху — над основным видом, вид сни зу — под основным видом, вид справа — справа от основного вида и вид слева — слева от него. В этом случае, необходимо на основной проекции показывать стрелкой сторону, с которой дан вид, а на виде делать соответствующую надпись.

Если на основной проекции какой-либо пояс конструкции располагается не горизонтально, то вид на этот пояс вычерчивают параллельно наклонному поясу, а выносные линии направляют к этому поясу под углом 90°. Все линии разрезов наносят только на основных видах конструкций, направляя стрелки на концах линий разрезов либо справа налево, либо сверху вниз (для стоек и колонн, вычерчиваемых вертикально).

Разрезы нумеруют порядковыми цифрами. Разворот разрезов на чертеже допускается только вокруг оси, параллельной линии разреза на основной проекции. Размещать разрезы на чертеже следует слеванаправо в том же порядке, в каком линии разрезов нанесены на основной проекции.

При вычерчивании видов и разрезов сплошными линиями показывают видимые контуры конструкции и ее отдельные детали; пунктирными — контуры невидимых деталей, непосредственно примыкающих к видимым. Детали, расположенные за видимыми деталями, но непосредственно к ним не прилегающие, на проекциях не показывают.

На рабочих чертежах кроме проекций и разрезов располагают ряд таблиц и примечаний. Для всех таблиц и примечаний отводят полосу шириной 170 мм, примыкающую к правой линии рамки чертежа. На этой полосе вверху располагают спецификацию металла, под ней примечания, еще ниже таблицу отправочных марок. В нижнем правом углу чертежа размещают штамп.

В особых случаях при разработке чертежей ферм большого пролета и высоких колонн разрешается располагать проекции конструкций по всей длине чертежа, помещая при этом спецификацию металла в нижней части чертежа, слева от штампа. Для каждого вида конструкций указано несколько масштабов.

Обычно крупный масштаб выбирают для конструкций, имеющих меньшие геометрические размеры, и наоборот. Для конструкций со сложными деталями и узлами следует принимать более крупный масштаб. Размеры на чертежах должны быть проставлены в определенном порядке.

Если размеры проставлены полно и правильно, изучение чертежа не потребует много времени, а конструкция будет изготовлена быстро и без ошибок. На рабочем чертеже должны быть размеры четырех видов: увязочные, для изготовления отдельных деталей конструкции, для ее сборки и, наконец, для приемки готовых конструкций работниками отдела технического контроля завода.

В число увязочных размеров входят размеры и отметки, сооружении, а также размеры, определяющие примыкания одних элементов к другим. Размеры деталей служат для изготовления шаблонов деталей, наметки и разметки на металле, а также для настройки станков перед обработкой деталей. Размеры для сборки показывают взаимное расположение деталей в конструкции.

К размерам для приемки конструкций относятся генеральные размеры конструкции — длина, высота, а также размеры, определяющие правильное примыкание конструкций друг к другу на монтаже. Некоторые размеры одновременно выполняют ряд функций, например служат для изготовления деталей, для сборки и т. п. Все детали и сами конструкции фактически выполняют с некоторыми отклонениями размеров от проектных.

Допускаемые отклонения указаны в СНиП 3.03.01-87. Если в числе размеров для приемки есть особо важные, а допускаемые отклонения этих размеров соответствуют указаниям СНиП, то данные размеры на чертеже заключают в прямоугольную рамку.

Если допускаемые отклонения данного размера отличаются от требований СНиП, эти отклонения указывают справа от размера и вместе с размером заключают в прямоугольную рамку. Если в цепочке размеров следует большое число одинаковых размеров (шаги отверстий или болтов), их можно записать более коротко, например: 62X80 = 4960.

Здесь первая цифра (62) — число одинаковых размеров, вторая цифра (80) — повторяющийся размер в мм, а третья — общий размер. Выносные линии в данном случае наносят только в конце и в начале данной цепочки. Общие длины отдельных деталей на чертеже обычно не проставляют, а указывают только в спецификации металла.

На чертеже должны быть только строго необходимые размеры, например для установки при сборке уголка раскоса фермы достаточно указать один размер — от геометрической оси фермы до обушка уголка (дать риску). Размер от оси до пера уголка будет в данном случае излишним. Некоторые размеры не ставят вообще, так как они ясны сборщикам.

Например, прокладки в стержнях решетки ферм ставят по длине стержня так, чтобы расстояния между ними, а также междуними и узловыми фасонками были примерно равны (с допускаемым отклонением ±20 мм). Поперек стержня эти детали ставят так, чтобы они выступали с обеих сторон уголка поровну. Цепочки размеров должны отстоять от рисунка не менее чем на 8- 10 мм.

Расстояние между цепочками б-7 мм. Цепочки с мелкими размерами располагают ближе к контуру конструкции, чем цепочки с большими размерами.

При определении размеров разверток вальцованных и гнутых деталей следует иметь в виду следующее: 1) при вальцовке листов сохраняется без укорочения или удлинения срединная плоскость листа, т. е. плоскость, проходящая через нейтральную ось сечения листа. Лист деформируется на всех его участках равномерно.

Таким образом, все расстояния, размеченные на поверхности листа до его вальцовки, сохраняются на средней плоскости; Уголки, 6алки, швеллеры гнутся либо в кузнице в горячем состоянии, либо на кулачковых прессах в холодном состоянии. После гибки сохраняется общая длина детали по нейтральной оси профилей. Разметку таких деталей и образование в них отверстий следует выполнять их гибки так как деформация металла может быть неравномерной по длине детали. Расстояния, одинаковые до гибки, могут стать после гибки разными.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ОФОРМЛЕНИЯ МОНТАЖНЫХ СХЕМ

Отправочные элементы на монтажных схемах изображают схематически линиями или прямоугольниками. Для того чтобы по схеме было ясно, где кончается один отправочный элемент и начинается другой, между линиями или прямоугольниками на чертеже оставляют небольшой зазор (1-2 мм).

Монтажные схемы снабжают минимально необходимым числом размеров, отметок, а их ряды и оси обозначают буквами и цифрами.

Масштаб монтажных схем и узлов на схемах принимают: для схем — 1 : 200; 1 : 400; 1:500; для узлов — 1:10; 1:20; 1:50.

На чертежах монтажных схем или отдельно размещают таблицы отправочных марок и примечания. Таблицу отправочных марок размещают в правой верхней части чертежа, примыкающей непосредственно к рамке чертежа. Примечания помещают под таблицей отправочных марок.

В таблице указывают марки отправочных элементов, входящих в схемы, вычерченные на данном чертеже; число этих элементов, их наименование, номер рабочего чертежа, на котором данный элемент представлен; массу одного элемента и общую в килограммах. Заканчивается таблица строкой, в которой указана общая масса конструкций, размещенных на данной схеме.

По данным таблицы, на монтаже производят комплектование конструкций и уточняют объемы монтажных работ. В примечаниях указывают способы соединения монтажных элементов друг с другом: на болтах, заклепках или сваркой. В отдельных случаях на монтажных схемах изображают основные монтажные узлы, на которых уточняют места монтажной сварки, толщину и длину сварных швов.

В правом нижнем углу монтажной схемы помещают штамп. Форма и размеры штампа v такие же, что и на рабочих чертежах. По каждой монтажной схеме составляют списки монтажных метизов (крепежных изделий), т. е. болтов, гаек и шайб, необходимых для соединения на монтаже друг с другом и с другими элементами всех кон струкций, изображенных на данной схеме.

В списке указывают размеры доетизов, их число и массу. Число метизов, а следовательно, и их массу указывают на 5% больше фактической потребности, учитывая возможные потери при монтаже. В примечаниях, располагаемых в нижней части списка, указывают стандарты на метизы и материал, из которого их следует изготовлять.

В последней строке списка указывают общую массу метизов по списку. В графе «Примечание» указывают монтажные узлы, для которых предназначены метизы. На основании списков монтажных метизов ведут их изготовление, комплектование по заказам, упаковку, а также отмечают «факт» отгрузки.

РАБОТА КОНСТРУКТОРА НАД ЧЕРТЕЖОМ

Все законченные чертежи вместе с листами, выполненными в ходе конструирования, передают на проверку. В первую очередь чертеж изучают с точки зрения общего расположения проекций, размеров, таблиц и примечаний.

Затем уточняют правильность увязочных и генеральных размеров, правильность применения сечений деталей, размеров швов и способов их выполнения, диаметров болтов и заклепок, а также марок стали деталей и метизов и марок сварочных материалов. На этом же этапе проверяют и текст примечаний.

На следующем этапе проверяют узлы и расчеты, выполненные конструктором; затем размеры, необходимые для изготовления деталей, и завершают работу над спецификацией. В завершении проверяются правильность и достаточность размеров для сборки и приемки, таблица отправочных марок и показатели чертежа.

В процессе проверки чертежа тщательно проверяют выполнение конструктором всех мероприятий по обеспечению технологичности и положений конструирования и оформления. У каждой проверенной цифры или примечания проверяющий ставит галочку красным карандашом. Если цифра или текст примечания не верны, их не зачеркивают, а обводят красным карандашом и пишут рядом новые. Конструктор проверяет исправления, сделанные проверяющим, и свое согласие с ними отмечает галочкой, наносимой синим карандашом. После согласования всех вопросов между конструктором и проверщиком чертеж направляют на копирование, оформление подписями, на копирование, а затем в производство.

Источник: ickmd.ru

Кто разрабатывает чертежи кмд. Что такое чертежи кмд и зачем они нужны

«КМД. Что это такое?» – спрашивают, впервые услышавшие эту аббревиатуру. КМД — это деталировочные чертежи конструкций из металла. Основой для их разработки являются чертежи КМ (металлические конструкции). Чтобы верно сделать конструкции и точно их установить, необходимы чертежи КМД.

КМД нужны сборщикам

Если сборщик возьмет чертежи марки КМ, он увидит на них только все в общих чертах, основные узлы. Сборщику будет очень трудно сделать конструкцию подобную той, что делают на строительстве и на производстве. На заводе потребуются сборщику чертежи отдельных конструкций.

Вот тут-то ему и становятся необходимы чертежи КМД . Они дают конструкцию во всех подробностях. Обязательно на чертеже показывают все подробности: привязки, размеры отверстий, особенности сварки. Монтажник без знания всего вышеперечисленного и размеров монтажа ничего не соберет. Когда проектировщик работает над схемой, его задача — отметить на схеме каждый отправочный компонент собственной маркой.

Чертежи КМД нужны монтажникам при установке

Когда этап производства пройден, чертежи КМД востребованы монтажниками на установке. Во-первых, не имея схем монтажа, не соберешь конструкции. Во-вторых, на чертежах можно увидеть, какой крепеж необходим. В-третьих, бывает, что разрабатывая КМД, допустил ошибку проектировщик, или сборщик был невнимателен при чтении чертежа, и схема была собрана неточно.

При таких обстоятельствах не смонтируется марка, где допущена ошибка. Тогда, глядя на чертеж, сборщик тотчас увидит, где допущена погрешность: либо на этапе проекта, либо при производстве.

В случае, когда чертежи правильные и на производстве все было сделано грамотно, то сложные металлические конструкции собираются легко и просто.

Большой опыт, высокая квалификация позволяют нам в минимальные сроки выполнять разработку чертежей стадии КМД (Конструкции Металлические Деталировочные). Чертежи КМД являются основой для изготовления и последующего монтажа строительных металлических конструкций и должны содержать все необходимые данные для разметки, обработки, сборки, сварки, контроля и монтажа конструкций, при этом быть удобочитаемыми и не перегруженными лишней, не нужно информацией. В чертежах КМД, в отличие от стадии КМ, прорабатывается каждый узел, каждая деталь будущей конструкции. При этом выделяют следующие основные термины:

Деталь — отдельное изделие, изготовленное за один или несколько технологических процессов (резка, сверление отверстий, гибка, фрезеровка). Чертеж каждой детали выполняется на отдельном листе формата А4. На чертеже указывается маркировка детали, тип сечения, габаритные размеры, марка стали, требуемое количество на весь объем, а также список марок, в который данная деталь входит.

Отправочная марка — изделие, изготовленное на производстве исходя из требований проекта КМ, рационального монтажа, удобства транспортировки и поставленная на строительную площадку. Отправочной маркой может быть также и отдельный монтажный элемент (монтажная деталь: прокладка, монтажная шайба, лягушка). Список отправочных марок формируется в Ведомость отправочных элементов КМД с указанием количества и веса каждой отправочной марки. На чертеже отправочной марки указываются все необходимые размеры для соединения деталей, параметры сварных швов, типы сварочной проволоки и электродов, тип обработки поверхности, информация по антикоррозионной защите и пр. Примеры чертежей марок КМД — см. раздел Примеры КМД

Проектирование КМД — серьезная кропотливая работа, качественно выполненные чертежи раздела КМД залог качественно изготовленных и смонтированных металлоконструкций.

Что влияет на стоимость разработки КМД

Мы снизили стоимость разработки чертежей КМД. Стоимость разработки чертежей КМД в 2017 году для Вас от 200 руб. за 1 тонну металлоконструкций. Стоимость разработки чертежей КМД рассчитывается в каждом случае отдельно в зависимости от нескольких факторов:

- Сложности проекта КМ.

- Качества выполнения раздела КМ.

- Оформления чертежей КМД.

- Сроков разработки КМД.

- Трудоемкости.

Стоимость разработки КМД. Оценка стоимости производится в течении 30 мин. после получения задания, однако время рассмотрения может быть увеличено в зависимости от сложности и объема исходной документации КМ. Оценка стоимости работ без предоставления КМ, по телефону, по фотографии, а также при помощи экстрасенсорных способностей не производится. Электронная почта для заявок [email protected]

Ориентировочную стоимость разработки чертежей КМД Вы можете самостоятельно оценить по приведенной ниже таблице. В таблице 3 условные категории сложности: от Простого (например, балочные перекрытия, повторяющиеся рамы и пр.) до сложного (бункера, силосы, некоторые высотные сооружения). Объекты тоннажем менее 25 тонн и более 500 тонн оцениваются индивидуально.

| Стоимость разработки КМД цена за тонну | |||

| Объем МК, тонн | Трудоемкость по категориям | ||

| 1. Просто | 2. Обычно | 3. Сложно | |

| 1-20 | Оценивается индивидуально | ||

| 20-50 | 800 | 1000 | 1200 |

| 50-100 | 700 | 900 | 1100 |

| 100-250 | 600 | 800 | 1000 |

| 250-500 | 500 | 700 | 900 |

| 500-1000 | 400 | 500 | 700 |

| 1000-1500 | 300 | 400 | 600 |

| >1500 | 200 | 300 | 500 |

Сроки разработки комплекта КМД

Сроки разработки КМД зависят в первую очередь от нашей текущей загруженности, а также сложности исходного проекта КМ и требований, предъявляемых к оформлению чертежей КМД. Если в данный момент мы загружены, а разработка КМД Вам требуется в строчном порядке, мы откажемся от такой работы, а не будем переправлять работу посредникам.

Зачастую один и тот же проект приходит на рассмотрение от 2-3 «заказчиков». Поэтому мы не работаем с посредниками, наши клиенты — это непосредственно производственные и монтажные организации. Для каждого проекта мы обсуждаем условия разработки чертежей КМД индивидуально.

Итоговые условия разработки чертежей КМД озвучиваются по результатам изучения всей необходимой исходной документации раздела КМ. Часто идем навстречу заказчику и обговариваем поэтапную выдачу документации КМД. Поэтапная выдача позволяет загрузить производство уже на начальном этапе разработки КМД, не дожидаясь ее полного окончания.

Поэтапная выдача чертежей КМД обговаривается заранее. Это могут быть как определенные группы конструкций (например, колонны или балки перекрытия), так и детали, наиболее часто встречающиеся в проекте и требующие значительного время для изготовления. Отдельно проговариваем сроки до первой выдачи чертежей и объем каждой последующей выдачи.

Зачастую главным фактором, влияющим на сроки разработки чертежей КМД, становится скорость ответов на замечания и согласование изменений авторами раздела КМ. При обнаружении неувязок, ошибок в разделе КМ, составляется подробный перечень вопросов с вариантами решения спорных моментов в проекте КМ, список отправляем Вам и авторам комплекта КМ, если есть их контакты. Всегда рекомендуем официально дублировать вопросы на бланке заказчика, чтобы избежать недоразумений в последствии.

Состав комплекта чертежей КМД

- Титульный лист (первая страница комплекта с указанием шифра и наименования объекта)

- Лист общих данных (указывается информация о проекте, требования к изготовлению, монтажу, окраске и пр.)

- Ведомость отправочных элементов (список отправочных марок проекта КМД)

- Ведомость метизов (содержит информацию для заказа необходимых метизов и анкеров, толщинах пакетов и местах установки болтов)

- Выборка металла (выполняется по аналогии с технической спецификацией металла в разделе КМ, но содержит уточненную информацию по результатам разработки раздела КМД)

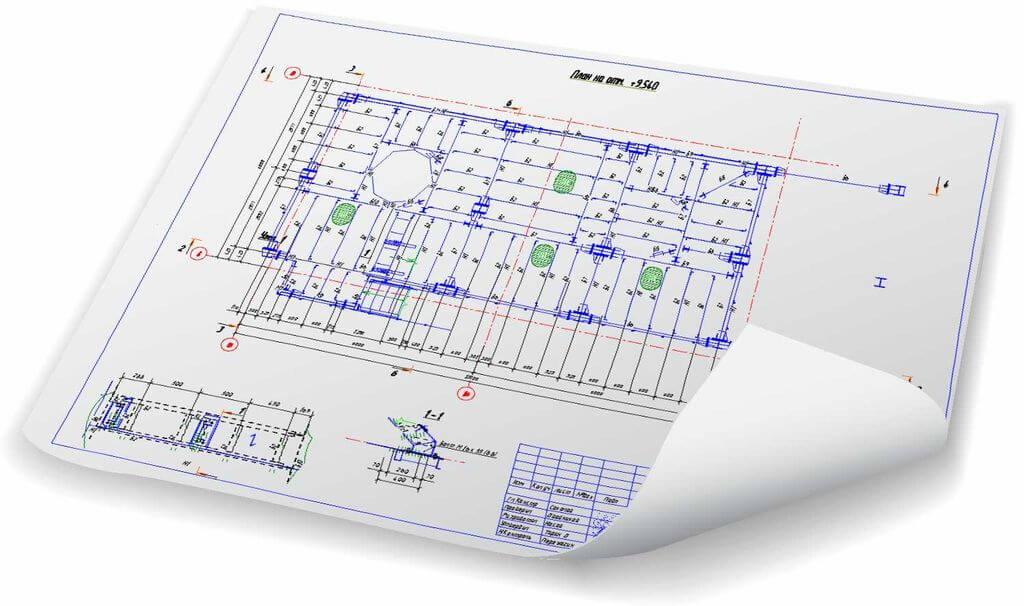

- Монтажные схемы (на монтажных схемах отображается информация о расположении отправочных марок на схемах конструкции)

- Монтажные узлы (даются в случае, когда узел необходим для понимания монтажа конструкций)

- Чертежи отправочных марок (это может быть как отдельная деталь (монтажная деталь), так и отправочная марка, состоящая из нескольких деталей)

- Общий 3-D вид (изометрия объекта с разных ракурсов для полного понимания конструкций)

Технология разработки КМД

- Все проекты делаются в 3D

- Ведомости генерируются в автоматическом режиме

- Данные для станков ЧПУ в формате dxf и nc

- Програмная нумерация деталей и отправочных марок

Преимущества в выборе нас

- Опыт работы более 10 лет

- Личный менеджер на каждый объект

- Возможность поэтапной выдачи документации

- Более 230 готовых проектов

- Разработка чертежей КМД в сжатые сроки. Никто вам не сделает объект быстрей

- Сопровождение проекта от момента изготовления до монтажа, всегда на связи

Форма выдачи комплекта КМД

- PDF Одностраничный (один чертеж один файл).

- PDF Мультистраничный (весь проект в едином файле).

- DWG (по требованию).

- 3D — в различных ракурсах (по требованию).

- Другие форматы (по требованию).

Проект КМ (конструкции металлические)

Проект КМ выполняется проектной организацией для завода металлоконструкций. В проекте КМ решаются все вопросы компоновки металлических конструкций и увязки их с другими частями проекта: технологической, транспортной, архитектурно-строительной и др. В описательной части проекта приводятся обоснование для разработки проекта, технологическая характеристика объекта, сведения о районе строительства с изложением климатических и геологических данных, нагрузки, рассмотренные варианты проектных решений, сроки и стоимость строительства. На этом этапе определяется целесообразность применения металлических конструкций, производится выбор применяемых типовых конструкций и устанавливается принципиальная конструктивная схема сооружений.

В состав проекта КМ входят: перечень чертежей проекта КМ; заглавный лист, содержащий данные о нагрузках, марках сталей, условных обозначениях, маркировке и другие общие замечания; схемы металлоконструкций — планы, поперечные и продольные разрезы с маркировкой всех конструкций и указанием их сечений; узлы металлоконструкций, показывающие сопряжения отдельных элементов между собой, и спецификации металла по профилям на весь объект. Расчеты металлических конструкций содержатся в отдельной расчетно-пояснительнои записке или оформляются в виде расчетных листов в составе чертежей КМ. Чертежи КМ должны содержать все данные для разработки деталировочных чертежей КМД.

проект КМД (конструкции металлические, деталировка).

Проект КМД разрабатывается, как правило, в конструкторском бюро завода металлоконструкций на основе проекта КМ с учетом технологических особенностей завода (станки, поточные линии, сварочное оборудование, вспомогательные приспособления и т. д.) и наличия на складе ассортимента металла.

Проект КМД содержит заглавный лист со списком чертежей проекта и пояснительной запиской, монтажные схемы отправочных элементов с маркировкой и монтажными узлами металлоконструкций, рабочие чертежи отправочных элементов, сводные ведомости отправочных элементов, монтажных болтов, сварных швов и заклепок.

Монтажные схемы составляются по группам конструкций: колонии и связи между ними, конструкции покрытия (стропильные фермы, связи между ними), подкрановые балки и т. д. Монтажные схемы выполняются в масштабе 1/100 — 1/400 в зависимости от типа, размеров и сложности сооружения. Монтажные схемы — основная документация, по которой производится сборка конструкций на монтаже металлоконструкций, поэтому там должны быть показаны: взаиморасположение отправочных элементов с размерами и отметками, необходимыми для выверки конструкций, ведомости отправочных элементов, монтажных швов, болтов и заклепок. Сложные узлы сопряжений маркируются на схемах и приводятся обычно на отдельных листах.

В примечаниях к монтажным схемам указываются способы монтажных соединений металлоконструкций для каждой группы конструкций, маркировка элементов данной схемы, а также приводятся ссылки на чертежи смежных схем и на листы монтажных узлов и стыков.

Рабочие чертежи отправочных элементов должны содержать полные данные для изготовления элемента на заводе металлоконструкций. На рабочем чертеже помещаются:

Графическое изображение отправочного элемента в законченном виде с боковыми видами и необходимыми разрезами;

Геометрическая схема для решетчатых конструкций;

Изображения отдельных сложных деталей отправочного элемента;

Спецификация деталей, таблицы отправочных элементов, сварных швов и заводских заклепок;

Отправочный элемент изображается в основной проекции (проекция той плоскости, которая имеет наибольшие размеры, например ширину и длину), желательно в рабочем положении, т. е. соответственно положению этих элементов в готовом здании или сооружении. Вертикальные элементы большой длины (колонны, стойки) располагают горизонтально. Масштаб изображения 1:10, 1:15 или 1:20, при этом в простых элементах большой длины масштаб по длинной стороне разрешается принимать более мелким и даже произвольным. Для крупных решетчатых элементов (ферм, широких сквозных колонн) изображение геометрической схемы основной проекции выполняется в масштабе 1:30 или 1:50, а изображение деталей на этой схеме — в более крупных масштабах 1:10, 1:15или 1:20. Это позволяет уменьшить формат чертежа без снижения ясности его чтения. Размеры, проставляемые на изображении отправочного элемента, подразделяются на три группы:

1) размеры, необходимые для изготовления деталей, из которых состоит элемент;

2) размеры, определяющие взаиморасположение деталей и необходимые для сборки элемента;

3) размеры, определяющие взаимосвязь изображенного элемента с разбивочными осями сооружения или смежными элементами.

Размеры отдельных деталей проставляются один раз для каждой группы одинаковых деталей. Если деталь сложная, то ее изображают отдельно со всеми размерами, необходимыми для изготовления, а на основной проекции дают только привязку этой детали. Размеры для сборки отправочного элемента проставляют так, чтобы сборщик мог легко и безошибочно установить деталь на свое место.

При изготовлении отдельных деталей металлоконструкций и сборке их в элементе неизбежны отклонения от формы и заданных размеров, указанных конструктором на чертеже, поэтому, проставляя размеры, необходимо особо выделять те из них, соблюдение которых особенно важно. К ним относятся расстояния между опорной плитой колонны и местами опирания на нее других конструкции (ферм, подкрановых балок), расстояния между группами монтажных отверстий и др. Такие размеры обычно выделяют на чертеже рамкой (например, |8450|) , а если требуется большая точность, чем предусмотренная нормами на изготовление конструкции, то рядом с размером указывается допускаемое отклонение (например, 11980+1-2).

Вследствие допусков при прокатке размеры стальных профилей могут отличаться от номинальных (приведенных в сортаменте). Например, ширина полок и высота крупных уголков, двутавров и швеллеров могут быть на 3—4 мм больше или меньше, чем указано в стандарте. Поэтому привязку уголков и швеллеров делают за обушок, привязку двутавров — за вертикальную ось и одну из граней полок. Все размеры на чертежах металлоконструкций проставляют в миллиметрах.

Геометрическая схема решетчатых элементов изображается отдельно в произвольном масштабе. Расстояние между узлами вычисляют с точностью до 1 мм и проставляют непосредственно над линиями схемы без выносных размерных линий.

Каждая деталь элемента заносится в спецификацию деталей, которая предназначается для подготовки металла на складе, для их заготовки и подсчета массы элемента. Спецификацию составляют на каждую отправочную марку, в заголовке ее указывают марку стали. В спецификацию вносят генеральные размеры деталей, их число и массу с точностью 0,1 кг, причем фасонные листы площадью до 0,1 м2 считают при подсчете массы как прямоугольные, а отверстия и вырезы в прокатных элементах не учитывают. Массу всех деталей одного номера подсчитывают с точностью до 1 кг. Массу отправочного элемента определяют как сумму масс деталей с добавлением 1% на массу сварных швов или 2% на массу головок заклепок.

В графе спецификации «Примечания» указывают особенности обработки деталей: строжка, гибка, фрезеровка (или марка стали, если эта деталь должна быть изготовлена не из той стали, которая указана в заголовке спецификации).

В таблице отправочных марок указывают марки отправочных элементов, изображенные на данном чертеже (их может быть несколько), их массу, число штук каждой марки, подлежащих изготовлению, суммарную массу конструкций, которые надо изготовить по этому чертежу.

В примечаниях к чертежу обычно приводят;

а) марки сталей и дополнительные требования к ним;

б) указания о способах сварки и типах электродов;

в) указания о преобладающих на данном чертеже размерах сварных швов, диаметрах отверстий, обрезов, которые на чертеже не проставляются;

Если возникает необходимость некоторых отступлений от проекта КМ при разработке чертежей КМД (изменение сечений, соединений, отдельных узлов и т. д.), то они должны быть согласованы с проектной организацией, разрабатывавшей проект КМ.

Проектируем КМ (Конструкции Металлические) и разрабатываем рабочую документацию КМД (Конструкции Металлические Деталировочные). Проектирование зданий из металлоконструкций выполняем в одну стадию — разработка рабочей документации. Проектная КМ и рабочая документация КМД необходимы для и проведения .

Рабочие чертежи состоят из двух комплектов

- рабочие чертежи металлических конструкций марки КМ (далее рабочие чертежи КМ);

- рабочие деталировочные чертежи металлических конструкций марки КМД (далее рабочие чертежи КМД).

КМ — конструкции металлические

Проект КМ выполняется на основании утвержденного технического задания и является основанием для разработки чертежей КМД. Чертежи КМ содержат данные для привязки здания на местности, задание на сооружение фундамента, схему нагрузки и узлы. В рабочих чертежах КМ определяются основные вопросы компоновки металлических конструкций и увязка их с технологической и архитектурно-строительной частью проекта.

Что такое проект КМ и что входит в комплект проектной документации на металлоконструкции — .

КМД — конструкции металлические деталировочные

Чертежи КМД разрабатываются конструкторским отделом завода на основании проекта КМ. Чтобы избежать ошибок при монтаже, в разработке КМД участвуют изготовитель металлоконструкций и представитель монтажной группы.

Рабочие деталировочные чертежи металлических конструкций являются самостоятельным комплектом чертежей. Чертежи КМД единственный документ на изготовление и монтаж строительных металлоконструкций. Комплект чертежей КМД содержит все необходимые данные для разметки, обработки, сварки, контроля качества и сборки стальных строительных конструкций.

Что такое КМД и что входит в комплект рабочих чертежей на изготовление и монтаж металлоконструкций — .

Почему нужно заказывать проект и чертежи в одном месте

- Когда отступают от проекта КМ или чертежей КМД, нужны согласования с разработчиком проекта. Мы можем произвести расчеты конструкций и подготовить документы для согласования. Взаимодействие проектировщика и изготовителя конструкций у нас происходит оперативно.

- Еще на стадии проектирования мы разрабатываем оптимальные схемы пакетирования, транспортировки и складирования металлоконструкций. Потому что знаем, что предельные размеры отправочных марок металлических конструкций и их масса, напрямую зависят от способа транспортировки, возможностей транспортных средств и грузоподъемного оборудования на всех этапах

Разработка чертежей КМД

КМД – конструкции металлические деталировочные, являются рабочей документацией для изготовления и монтажа металлоконструкций. Разработка чертежей КМД, как правило, ведется конструкторским отделом завода изготовителя металлоконструкций на основании полученного (конструкции металлические). Проект КМ выполняется проектной организацией и содержит все необходимые данные для разработки рабочих деталировочных чертежей (конструктивные схемы, узлы стыков элементов, сечения и марки используемого металлопроката). Раздел КМД в свою очередь, решает ряд основных задач в части обеспечения технологичности конструкций, их надежности и долговечности, членения на отправочные элементы, составление монтажных схем с учетом требований монтажной организации, учет возможности изготовления в производственном цехе, транспортировки и экономичности изготовления. При необходимости, в КМД допускается вносить изменения и замены марок стали, профиля, узлов конструкций и т.п. отличные от КМ, но только по согласованию с проектной организацией.

Рассмотрим некоторые этапы конструирования, которые необходимо учитывать при выполнении чертежей КМД.

- Определение объема работ . Первоначально осуществляется подробное изучение чертежей КМ, конструктор обязан перенести все его указания и требования в рабочие чертежи КМД. Составляются спецификация металлопроката и сопутствующих материалов, необходимых для изготовления металлоконструкций, определяются возможности, последовательность и методы изготовления элементов конструкции. Затем разрабатывается план работ, и устанавливаются сроки сдачи конструкторской документации.

- Учет технологичности конструкций . На основании технологических возможностей изготовления на заводе и условий транспортировки решается вопрос о делении конструкции на отправочные марки. Оптимальное решение, когда конструкции имеют наименьшее количество отправочных элементов при максимальной длине и с максимальной степенью заводской готовности. Габариты и масса отправочных единиц назначаются в зависимости от размеров сборочного участка цеха, грузоподъемности мостовых кранов производства и возможностей транспортировки. Но все же довольно часто приходится производить членение конструкции и в этом случае в отправочный элемент рассчитывается и закладывается монтажный стык, который наиболее целесообразно устраивать в сечении, имеющем наименьшее число деталей и небольшую площадь. Наименее трудоемкие и экономически выгодные монтажные стыки – сварные. Аналогично намечается оптимальный технологический маршрут производства, включающий в себя обработку заготовок, изготовление деталей, сборку, сварку, покраску, упаковку и отгрузку. Подготавливаются сборочные чертежи элементов и их отдельных деталей. С целью сокращения рабочих операции на производстве, детали по возможности унифицируются и разрабатываются их более простые формы.

- Конструирование соединений . Как правило, сварные и болтовые соединения деталей закладываются на стадии КМ, однако технические особенности производства, наличие в цехе сварочных материалов, метизов и имеющегося металла заставляют заниматься перепроектированием этих соединения в КМД на основе реальных условий. Для сварных соединений выполняется расчет необходимой длины и толщины катета сварного шва по нагрузкам КМ. По нормативным документам подбираются сварочные материалы, прорисовывается вид разделки кромок свариваемых деталей, а так же производится конструирование соединяемых деталей с учетом удобства их провара. При разработке болтовых соединений в КМД определяют длины болтов, количество и вид шайб и гаек, после чего составляется ведомость метизов на всю конструкцию. Длина болта складывается из толщины пакета соединяемых деталей, толщины шайб, гаек и свободного участка болта размером от 0,5 диаметра или не менее 2-3 витков резьбы.

- Соблюдение условий прочности при разработке КМД . Все основные вопросы прочности и устойчивости конструкции закладываются на стадии КМ, однако некоторая часть не особенно ответственных узлов в КМ может не разрабатывается, в связи с чем, конструктору КМД приходится разрабатывать эти узлы и соединения самостоятельно. При проектировании учитываются все нагрузки действующие в узле, рассчитываются сварные швы и степень ослабления элементов отверстиями, подбираются размеры и толщины фасонок, диаметры болтов и т.п. Таким образом, спроектированный узел должен удовлетворять всем требованиям чертежей КМ и соответствовать заложенным в них прочностным характеристикам.

- Соблюдение соответствия конструктивных решений расчетной схеме . В процессе проектирования необходимо принимать решения, которые в наибольшей степени соответствуют расчетной схеме. Несоответствие этих условий приводит к дополнительным усилиям и напряжением в элементах конструкций, что в свою очередь может привести к разрушению. В случаях невозможности точного следования расчетной схеме, разработчик КМД обязан выявит эти дополнительные усилия и учесть их при конструировании.

- Меры по повышению долговечности конструкций . Комплекс мероприятий по коррозионной защите металлоконструкций, выбор марок металла для определенных условий эксплуатации, так же указывается в разделе КМ. Но на стадии выполнения КМД, нужно учитывать особенности конструкции узлов влияющие на долговечность. В частности при разработке деталировочных чертежей нужно избегать появления зазоров и неплотностей, в которых может скапливаться влага. Предусматривать герметизацию полостей, не подвергающихся коррозионной обработке, например внутренности труб. Давать указания на чертежах по способам грунтовки и окраски, обозначать места, в которых окраска не предусмотрена (сварка на монтаже, соединения на высокопрочных болтах).

- Учет технологичности монтажа . На данном этапе оцениваются конструкции на соответствие требований монтажных организаций: соответствие габаритных размеров и массы; возможность кантовки, подъема и установки отдельных элементов в условиях строительной площадки; наличие скоб и консолей для подъема; наличие при необходимости монтажных болтовых соединений и технологических зазоров для удобства монтажа; наличие стяжных приспособлений обеспечивающих центровку элементов при сварке и т.п..

- Экономичность конструкций . Главная задача любого производства снижение себестоимости, производство металлоконструкций не является исключением. На стадии разработки деталировочных чертежей значительная экономия достигается за счет подготовки технологических карт по рациональному раскрою материалов и использованию «делового возврата». Производственные трудозатраты можно снизить путем унификации как можно большего количества деталей. Одной из существенных затратных статей является доставка строительных конструкций. Возможность максимальной загрузки одной машины позволяет уменьшить стоимость перевозки в пересчете на одну тонну продукции, т.е. конструктив формы и габариты отправочных элементов так же оказывает влияние на себестоимость.

- Оформление чертежей КМД (примеры чертежей см. ниже). Комплект конструкторской документации включает в себя титульный лист, общие данные, монтажные схемы, деталировочные чертежи отправочных марок, ведомость деталей. Чертежи выполняются преимущественно на стандартных форматах по ГОСТ, размеры указываются в миллиметрах, шрифты нормальные высотой 3…5 мм. Допускается применение условных обозначений для изображения сечений прокатных и гнутых профилей, метизов, отверстий, сварочных швов.

— Титульный лист содержит информацию об организации выполнившей проект, исполнителе, название проекта и шифр рабочих чертежей.

— Общие данные включают в себя спецификацию отправочных марок (указывается обозначение марок, их количество и вес), ведомость метизов (содержит наименование метизов и их количество) и необходимые указания касаемые изготовления и монтажа металлических конструкций.

— Монтажные схемы представляют собой общие виды, разрезы и виды узлов всего проектируемого сооружения с указанием привязочных и габаритных размеров. Чертежи должны предоставлять полную информацию необходимую для монтажа металлоконструкций. На схемах в обязательном порядке прочерчиваются все отправочные элементы, их расположение, маркировочные обозначения (согласно спецификации отправочных марок), указываются все монтажные стыки и соединения, в примечаниях дается дополнительная информация о работах которые проводятся на монтаже. Допускается упрощенное изображение элементов, если это не мешает чтению чертежей.

— Деталировочные чертежи, являются рабочей документаций производителя металлоконструкций. Рабочие деталоривочные чертежи выпускаются на каждую отправочную марку и содержат всю информацию нужную для сборки, сварки, грунтовки, покраски и маркировки изделия.

На чертеже дается общий сборочный вид, прорисовываются все необходимые для понимания конструктива узлы и разрезы, каждой детали сборки присваивается свой индивидуальный номер (идентичные детали идут под одним номером), в некоторых случаях прочерчивают эскизы отдельных деталей. В правом верхнем углу располагают спецификацию металлопроката с указанием номеров используемых деталей, их сечений, размеров, кол-во на изделие и вес. Чуть ниже располагается таблица отправочных марок, где задается обозначение марки элемента, количество этих элементов, их масса. Над штампом заполняется раздел примечаний с данными по сварочным швам, метизам, применяемым материалам, защитном покрытии и т.п.

— Ведомости деталей. Применяются для изготовления деталей непосредственно в производственном цехе на заготовительном участке. На каждый вид металлопроката, листового или фасонного составляется отдельная ведомость, куда включаются все детали, требующиеся для изготовления металлоконструкций.

Например, все детали по проекту, которые производятся из уголка 90х90х7, включаются в одну ведомость, аналогично из листа s4 или балки 30Б1 и т.д.. Ведомость представляет собой таблицу для занесения сведений по каждой детали, в частности указывается марка отправочного элемента, в которой наличествует эта деталь, номер детали согласно чертежа марки, эскиз с проставленными размерами необходимыми для изготовления, габаритные размеры, количество деталей, масса единицы и общий вес. Идентичные детали группируются в одной строке, при использовании их в разных марках дается обозначение всех этих марок, номер таких деталей тоже должен быть один одинаков.

Источник: intergom.ru

Правила выполнения чертежей КМД и этапы разработки

«КМ» — это сокращение от «конструкции металлические». Так называются чертежи для первого этапа разработки металлоконструкций. Приставка «Д» говорит о том, что чертеж является детализированным. Чертежи КМД — это отдельный вид, который базируется на «КМ». Правильная разработка чертежей КМД обеспечивает высокое качество сборки и монтажа.

Этот вид чертежей создается проектировщиками для изготовителя. Он демонстрирует всю важную информацию о конструкции, касающиеся соединений, посадок и допусков. По завершении производства конструкций с ним работают уже сборщики. Качественное руководство по сборке значительно облегчает процесс создания готовой металлоконструкции.

Современные проекты могут насчитывать десятки тысяч различных деталей. При этом, даже небольшая ошибка в проектировании может привести к плачевному результату. Погрешности могут быть чреваты повышенным износом конструкции и, следовательно, ее повреждением. Когда ошибку выявляют на этапе производства детали, чертеж отправляют на доработку.

Это занимает определенное время и грозит срывом изначально установленных сроков работ. Создание чертежей стоит доверять только профессионалам, так как только они справятся с работой с первого раза.

Качественные услуги по разработке чертежей КМД вы можете получить в нашей компании «УралСтройСварКомплект». Наши сотрудники имеют высокую квалификацию и большой опыт, поэтому могут выполнить работу добротно и в сжатые сроки.

Этапы разработки

- Создается 3D-модель на основании параметров, которые предоставляет заказчик. Получается обобщенный чертеж, содержащий только ключевые данные для производства металлоконструкции.

- Проверяются коллизии, т.е. возможные столкновения элементов конструкции. Все погрешности устраняют.

- Формируются сборки из которых сооружается сама конструкция. Они представляют собой небольшое число деталей, собранных вместе.

- Проектировка на плоскости, составление перечня деталей, учет их типа, количества и типоразмеров.

- Разрабатываются чертежи отправочных марок, то есть групп деталей, которые объединены схожими признаками. Например, детали сварочной сборки или листового проката.

- Составление таблиц, где указывается число деталей и чертежей, варианты соединения, ведомости схем монтажа.

Весь процесс создания металлоконструкций регламентируется строгими нормативами. Инженеры должны их соблюдать, а также эффективно использовать все ресурсы. С помощью современных способов проектирования автоматизируется множество работ. Например, создание изображения на плоскости из 3D-модели занимает считанные секунды.

Сегодняшние технологии позволили бы создать башни Шухова с использованием объемов материала в 4 раза меньше, чем для Эйфелевой башни. Возможный размер экономии подтверждает насколько важным является этап проектирования.

Источник: ural-ssk.ru