Qзап=Qобщ k a n/T,

где Qзan – запас материалов на складе;

Qобщ – общее количество материалов;

a – коэффициент неравномерности поступления материалов на склады;

Т – продолжительность, дни;

n – норма запаса материалов в днях;

k – коэффициент неравномерности потребления материалов.

Полезная площадь складов:

где q – количество материалов на 1м 2 площади.

Полезная площадь склада:

где b – коэффициент его использования, характеризующийся отношением полезной площади склада к общей.

Потребность во временных зданиях

Требуемая площадь конторских помещений, пунктов питания и т.д. определена из расчетного года по РН-73, ч.1, таблица 51,52.

Общее число работающих: 64 человек. Из них: 57 человека — рабочих, 7 человек — ИТР, служащие, МОП.

В наиболее многочисленную смену: число рабочих составляет 25% от общего числа, или 16 человек, а ИТР, служащих, МОП и охраны 80% от общего числа — 6 человек.

Расчет потребности в инвентарных зданиях

Стоимость склада часть-2. На чем можно экономить?

Sтр=N n,

где N – число работающих в наиболее многочисленную смену;

n – нормативный показатель площади.

Уборная: Sтр=22 ((0,07 0,7)+(0,14 0,3))=2 м 2 ,

где 0,07 и 0,14- нормативные показатели площади соответственно для мужчин и женщин;

0,7 и 0,3- коэффициенты, учитывающие соотношения соответственно количества мужчин и женщин.

Расчет потребности в инвентарных зданиях приведена в таблице 4.6

Таблица 4.6 – Расчет потребности в инвентарных зданиях.

| № п/п | Наименование помещений | Расчетное количество, чел | Площадь на 1 раб. | Общий объем или площадь |

| Санитарно-бытовое назначение | ||||

| 1 | Гардеробная | 57 | 0,7 | 40 |

| 2 | Душевая | 16 | 0,54 | 9 |

| 3 | Умывальная | 22 | 0,2 | 5 |

| 4 | Сушилка | 16 | 0,2 | 3,2 |

| 5 | Помещение для обогрева рабочих | 16 | 0,1 | 2 |

| 6 | Туалет | 22 | 0,1 | 3 |

| Административное назначение | ||||

| 7 | Контора прораба | 6 | 4 | 24 |

Технологическая карта на укладку наружных стен и внутренних перегородок из кирпича

Область применения

Настоящая технологическая карта разработана на кладку наружных и внутренних несущих стен, внутренних межквартирных и межкомнатных кирпичных перегородок с монтажом перемычек над оконными и дверными проемами башенным краном при возведении типового этажа надземной части индивидуального жилого дома

Несущие наружные стены толщиной 770 мм возводимых секций выполняются из керамических крупноформатных камней с облицовкой лицевым кирпичом, внутренние несущие стены толщиной 380мм из керамических камней, перегородки толщиной 120 и 250 мм — из керамических камней, межэтажные перекрытия — сборные из железобетонных плит. Высота типового этажа — 3,0 м.

Размеры идеального склада. Пропорции, что и как считать, что бы склад был эффективным.

В состав работ, рассматриваемых в карте, входят:

-подача строительных материалов и изделий для кладки стен и монтажа сборных перемычек над оконными и дверными проемами, кладочного раствора автокранами на рабочие места каменщиков;

-кладка несущих наружных стен толщиной 770 мм с облицовкой и внутренних толщиной 380мм кирпичных стен, а также внутренних перегородок толщиной 250 и 120мм;

-укладка сборных железобетонных перемычек при помощи автомобильного крана и отдельных арматурных стержней вручную над оконными и дверными проемами по ходу каменной кладки;

— установка, перемещение и разборка инвентарных подмостей при помощи автомобильного крана.

В технологической карте предусмотрено выполнение работ при односменном режиме работы, как в летних, так и в зимних условиях строительства.

При изменении условий производства работ, указанных в технологической карте, осуществляется привязка технологической карты на стадии корректировки проекта производства работ, которая оформляется в виде дополнительных указаний.

Обоснования к схеме организации работ

При ведении работ по возведению наружных и внутренних несущих стен, межквартирных и межкомнатных перегородок из кирпича должны соблюдаться требования СНиП 12-01-2004 «Организация строительства». Организация строительного производства, СНиП 3.03.01-87. Несущие и ограждающие конструкции, СНиП 12-04-2002 (раздел 9), а также СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

До начала производства каменных работ на типовом этаже каждой секции должны быть выполнены следующие работы:

— полностью закончены все работы по монтажу межэтажных перекрытий, лестничных маршей;

-выполнена геодезическая проверка и составлены исполнительные схемы

-выполнено ограждение участков межэтажного перекрытия, подлежащих замоноличиванию;

-доставлены и складированы на строительной площадке в зоне действия автомобильного крана все необходимые материалы и изделия (рис.1);

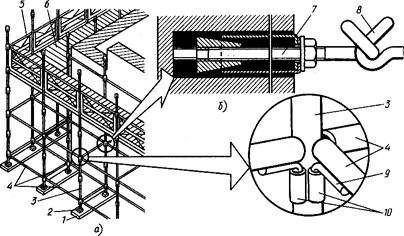

Рис.1. Рабочие места каменщиков Что за нумерация рисунков?

а — при кладке сплошных стен,

б — при кладке стен с проемами,

2 — материалов,

3 — транспортная

— подготовлены к работе необходимые приспособления, инвентарь, средства индивидуальной защиты работающих, средства подмащивания и инструменты;

— рабочие и инженерно-технические работники, занятые на каменных и сопутствующих монтажных работах ознакомлены с проектом производства работ и обучены безопасным методам труда.

Определение основных объемов работ

Объемы каменных, погрузо-разгрузочных и монтажных работ при кирпичной кладке наружных, внутренних стен и перегородок с монтажом перемычек типового этажа в таблице 4.1

Таблица 4.1 — Объемы основных работ при возведении несущих наружных, внутренних стен, перегородок и укладке перемычек дверных и оконных проемов типового этажа

| N п/п | Наименование видов работ и конструктивных элементов | Единица измерения | Объем работ | Прим. |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Кладка наружных стен толщиной 770мм из керамических камней с облицовкой лицевым кирпичом | м  |

||

| 2 | Кладка внутренних несущих стен толщиной 380мм с проемами под штукатурку из керамических камней | м  |

||

| 3 | То же глухих по торцам секции | м  |

||

| 4 | Кладка внутренних перегородок толщиной 250мм | м  |

||

| 5 | То же толщиной 120мм | м  |

||

| 6 | Укладка сборных железобетонных перемычек оконных и дверных проемов башенным краном | 1 проем | ||

| 7 | Укладка отдельных арматурных стержней в перемычки оконных проемов наружных стен вручную | т | ||

| 8 | То же лицевого кирпича на поддонах | 1000 шт | ||

| 9 | То же керамических камней по 40 шт на поддоне | 1000 шт | ||

| 10 | Подача кладочного раствора на рабочие места каменщиков в ящиках автомобильным краном | м  |

||

| 11 | Установка перемещение и разборка инвентарных шарнирно панельных и стоечных подмостей автомобильным краном | 10м  кладки кладки |

Указания по приемке, складированию и хранению материалов и конструкций

При приемке строительных материалов, применяемых для возведения несущих стен и перегородок, проверяется наличие документов о качестве (паспортов, сертификатов, заключений и т.п.) и производится сравнение данных, представленных в них с результатами осмотра, замеров, а случаях сомнений их достоверности, с данными лабораторных испытаний.

В сопроводительном документе о качестве доставленных материалов должны проверяться сведения:

— о наименовании и адресе предприятия — изготовителя;

— о номере и дате выдачи документа качества;

— о наименовании и марке доставленной строительной продукции;

— о числе продукции в упаковке (партии);

— о дате изготовления доставленных строительных материалов,

-о прочностных характеристиках материалов;

-об обозначениях в соответствии с ГОСТ .

Требования к применяемым строительным материалам:

Строительный керамический камень, применяемый для каменной кладки, должен соответствовать ГОСТам на данные строительные материалы. Лицевой кирпич, применяемый для кладки наружной версты, должен быть прямоугольной формы, не иметь сколотых углов и граней. Качество доставленных на этаж кирпича и керамических камней в ходе кладки проверяется исполнителями работ (каменщиками) визуальным осмотром (рис.2).

Рис.2. Кирпичи (линиями сверху по казаны условные обозначения, принятые в чертежах)

б — трехчетвертка,

в — половинка,

г — четвертка.

Сборные брусковые и плитные железобетонные перемычки оконных и дверных проемов не должны иметь сколов, трещин, выступов металлической арматуры на поверхность. На боковой поверхности перемычек несмываемой краской должна быть нанесена их маркировка.

Раствор, применяемый для каменной кладки, должен иметь подвижность не менее 7см. В зимних условиях производства работ в состав кладочного раствора должны вводиться добавки извести и пластифицирующие — воздухововлекающей химической добавки подмыленного щелока (ПМЩ) в количестве не превышающем 0,8 г на 1 кг цемента (рис.4). В зимних условиях производства каменных работ температура строительного раствора на момент его отгрузки должна быть не ниже + 25 °С, а на момент укладки в стену — + 10 °С. При температуре наружного воздуха ниже -15 °С должен применяться раствор на одну марку выше проектной.

Запрещается применять кирпич, камни керамические, сборные брусковые перемычки и товарный раствор, на которые поставщиком не представлены документы качества.

Пакеты с керамическими камнями складируются на поддонах в зоне автомобильного крана рядами с зазором между поддонами 100+120мм. Через 3+4 ряда поддонов должен быть оставлен проход шириной 0,7+1.0м. Допускается хранение пакетов камнями штабелями на прокладках, высотой штабеля не более 2-х ярусов .

Сборные железобетонные перемычки складируются в штабели на деревянных инвентарных подкладках и прокладках толщиной не менее 50 мм. Размещение подкладок и прокладок должно быть не более 200мм от торцов складируемых изделий. Высота штабеля не должна превышать более трех рядов по высоте.

Доставка кладочного раствора на объект строительства (рис.3) осуществляется автомиксерами. С целью недопущения его расслаивания, подача раствора на рабочее место каменщиков башенным краном осуществляется только после его перегрузки в ящики через шнековый агрегат для приема, перемешивания и выдачи кладочного раствора с принудительным побудителем. В зимних условиях производства работ должен быть организован электроподогрев раствора на месте его перегрузки в ящики.

Рис.3. Раздаточный бункер и перегрузка раствора

а — раздаточный бункер;

б — перегрузка раствора из автосамосвала в раздаточный бункер; в — то же, в поворотные бадьи; 1 -раздаточный бункер; 2 -ящик для раствора; З — затвор для выдачи раствора; 4 — эстакада; 5 — смеситель; 6 -сетка смесителя; 7 — бадья.

Указания по технологии выполнения работ

Кладка наружных и внутренних несущих стен, а также перегородок должна выполняться в соответствии с рабочими чертежами на возводимую секцию, проектом производства работ и настоящей технологической картой.

Следование нижеприведённым правилам обеспечит оптимальные результаты использования кирпичных блоков.

Подготовка к укладке первого ряда кирпича:

Фундамент стены должен быть ровным. Поэтому при выявлении уклона фундамента или поверхности перекрытия выровняйте его раствором, начиная от самого высокого места поверхности основания. Если необходимо произвести горизонтальную изоляцию от влаги, на затвердевший раствор положите слой изоляционного материала. Изоляционный материал должен быть хотя бы на 150 мм шире, чем предполагаемая толщина стены.

Для проверки вертикального и горизонтального модуля кладки подготовьте прямую оструганную рейку с насечками через каждые 125 мм. Длина рейки должна отвечать запроектированной высоте готовой стены (кратное 231 мм).

Кладка стен

Сначала уложите кирпичи в углах стен. При этом обратите особое внимание на правильное расположение кармана для раствора или системы пазов и гребней с боков кирпича. Угловые кирпичи соедините шнуром-причалкой с наружной стороны кладки. Нанесите раствор постельного шва по всей ширине основания стены.

Где название?

Укладывайте в свежий раствор кирпич за кирпичом впритык вдоль шнура (перевязка в паз и гребень обеспечивает правильную укладку кирпичей). Положение кирпичей проверяйте по уровню и рейке и поправляй те с помощью резинового молотка. Кирпичные блоки не должны выступать за фундамент или перекрытие более чем на 25 мм!

Раствор постельного шва наносится по всей поверхности до наружных граней стены, но не должен выступать наружу, поэтому лишний раствор, вытекающий из постельного шва, убирается с помощью лопатки. Карманы в вертикальных швах кирпичей полностью заполняются раствором. При использовании кирпичей на вертикальные швы раствор не наносится вообще. Перед нанесением раствора постельных швов под следующий ряд кирпича намочите верхнюю поверхность кирпичей последнего выложенного ряда. Консистенция кладочного раствора должна быть такой, чтобы раствор не затекал в вертикальные отверстия кирпичей/

Укладывайте следующие ряды описанным выше способом так, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм (предыдущий раздел Перевязка кладки).

Не забывайте проверять высоту рядов кладки с помощью рейки и их вертикальность с помощью уровня или отвеса. Рекомендуем также время от времени проверять правильность натяжения шнура. Если стена возводится не по модулю длины 250 мм, то можно использовать так называемые выравнивающие кирпичи, которые производятся для периметральных стен толщиной 380 и 510 мм.

С помощью выравнивающих кирпичей можно заполнить пространство между кирпичными блоками от 90 до 225 мм. Выравнивающий кирпич состоит из двух частей разных размеров, которые соединяются в процессе производства. При разбивке по обозначенному сечению получаются две части — А и B. Благодаря их сочетанию и использованию глубокой внутренней штрабовки можно по необходимости заполнять пустоты в толще кладки.

Для перевязки кладки острых и тупых углов из кирпича кирпичи необходимо пилить. Распилку можно осуществлять либо на настольных циркулярных пилах, либо с помощью ручных цепных электропил.

Кладка перегородок

Сначала при необходимости выровняйте пол раствором. Для кладки используйте качественный пластичный известково-цементный раствор. Под первый ряд кирпичей в перегородке необходимо нанести слой раствора толщиной не менее 10 мм.

Начиная со второго ряда, укладывайте кирпичи со швом примерно 12 мм. Остальные принципы кладки, т. е. укладка кирпичей, их выравнивание по горизонтали и вертикали, нанесение раствора такие же, как и при кладке стен. При соединении несущей перегородки из кирпичей с периметральной стеной нанесите раствор на боковую сторону кирпича и прижмите

кирпич этой стороной к периметральной стене. Через ряд нужно перевязывать шов несущей перегородки с периметральной стеной согласно указаниям в разделе Виды кладки.

При соединении перегородки с несущей стеной на торцевые кирпичи нанесите раствор на боковую сторону, уложите кирпич и прижмите его бок с нанесённым раствором к несущей стене. При таком типе стыка необходимо укреплять каждый второй постельный шов с помощью плоского анкера из нержавеющей стали. Согнутую под прямым углом горизонтальную часть анкера нужно вдавить в раствор постельного шва, а вертикальную часть – прикрутить с помощью шурупа и дюбеля к несущей стене.

Плоские анкеры из нержавеющей стали можно также крепить к стене непосредственно при её возведении, вмонтировав их в постельные швы в месте будущего присоединения перегородки.

Таблица 1 – Размеры горизонтальных каналов и ниш в кладке, допустимые без расчётов

| Толщина стены (мм) | Дополнительно устраиваемые каналы и ниши | Выложенные каналы и ниши | ||

| максимальная глубина (мм) | максимальная ширина (мм) | минимальная ширина (мм) | минимальная толщина остающейся стены (мм) | |

| менее 115 | 30 | 100 | 300 | 70 |

| 116 — 188 | 30 | 125 | 300 | 90 |

| 176 — 225 | 30 | 150 | 300 | 140 |

| 226 — 300 | 30 | 188 | 300 | 188 |

| свыше 300 | 30 | 200 | 300 | 215 |

1. Максимальная глубина канала или ниши подразумевает глубину любого отверстия, сделанного при устройстве канала или ниши.

2. Что касается дополнительно пробиваемых вертикальных каналов, поднимающихся над уровнем перекрытия не более чем на 1/3 высоты помещения, допустима глубина до 80 мм и ширина до 120 мм в случае, если толщина стены больше или равна 225 мм.

3. Расстояние по горизонтали между соседними каналами или каналом и нишей или отверстием должно быть не меньше 225 мм.

4. Расстояние по горизонтали между двумя соседними нишами, расположенными на одной или по обе стороны стены, должно в два раза превышать ширину большей ниши.

5. Общая ширина каналов и ниш не должна превышать длину стены, помноженную на 0,13.

Погодные условия

Большинство строительных материалов при хранении на стройке необходимо защищать от воздействия погодных условий. Кирпичи необходимо защищать от влаги, причём достаточную защиту обеспечивает целостная полиэтиленовая упаковка.

Температура окружающей среды при кладке, застывании и затвердении раствора не должна ни днём, ни ночью падать ниже + 5 °C, т.к. в противном случае могут нарушиться химические процессы, проходящие в растворе, и растворы могут не приобрести тех свойств, которые были заявлены производителем. При кладке нельзя использовать замерзшие кирпичи, т.е. кирпичи, на поверхности которых есть снег или лёд! Принципиально необходимо защищать готовую стену от намокания, т.к. в вертикальных отверстиях дырчатых кирпичей скапливаться вода, которая долго сохнет. Особенно важно закрыть верхнюю поверхность стен и подоконников влагонепроницаемыми покрытиями, которые защищают вымыванию из швов раствора и легкорастворимых веществ, например, извести, а также препятствуют образованию налёта.

Указания по обеспечению безопасности труда и экологии

При выполнении работ по возведению наружных и внутренних несущих стен и перегородок необходимо строгое соблюдение требований мер безопасности труда, изложенных в СНиП 12-04-2002 (раздел 9) и СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

Подъем строительных материалов и изделий на этаж, перемещение их на рабочие места должны осуществляться с применением грузозахватных средств и средств пакетирования, исключающих их падение и повреждение

Подхват-футляр

1 — захватные рычаги со стенкой;

З — поддон с кирпичом.

Самозатягивающийся захват

1 — рама захвата;

2 — натяжные пластины;

З — зажимные балки;

4 — захватное устройство.

Рабочие, принимающие груз на рабочих местах каменщиков, должны быть обучены и иметь удостоверение стропальщика. Между рабочими и машинистом башенного крана должна быть налажена устойчивая радиотелефонная связь.

Запрещается сбрасывать с этажа инструменты, приспособления, рабочий инвентарь, строительные материалы и другие предметы.

До установки столярных изделий все оконные и дверные проемы в возводимых наружных стенах должны быть ограждены или закрыты предохранительными щитами (решетками).

Инструмент, вспомогательные приспособления и инвентарь, применяемые в работе, должны соответствовать стандартам (техническим условиям), быть удобным, прочным, безопасным для окружающим и содержаться в исправном состоянии .

Инструменты для кирпичной кладки: а — кельма; б — растворная лопата; в — расшивка для выпуклых и вогнутых швов; г — молоток-кирочка; д — швабровка.

Контрольно-измерительные инструменты

в — складной метр;

г — угольник;

д — строительный уровень;

е — дюралюминиевое правило.

Высота каждого яруса кладки назначается с таким расчетом, чтобы уровень кладки после установки подмостей был не менее чем на 0,7м выше уровня рабочего настила (рис.26, 27).

Рис.26. Пакетные самоустанавливающиеся подмости

1 — прямоугольная опора в сложенном положении,

3 — стропы для подъема и изменения положения подмостей по высоте

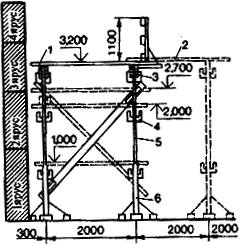

Рис.27. Безболтовые трубчатые леса

а — общий вид,

б — анкер для крепления лесов;

1 — подкладка,

5 — ограждение,

6 — рабочий настил,

7 — анкер, заделанный в кладку,

8 — крюк лесов, соединенный с крюком анкер,

9 — крюки, приваренные к ригелям,

10 — патрубки, приваренные к стойке ригеля.

Запрещается при ведении кладки вставать на нее ногами, или облокачиваться. Применяемые настилы должны быть только инвентарного изготовления (рис.28, 29). Использовать в качестве средств подмащивания поддоны, ящики, контейнера, а также другие, не предназначенные для этих целей предметы, запрещается.

Рис.28. Схема стоечных подмостей

1 — настил ленточного замащивания,

2 — сплошное замащивание,

4 — проушины,

5 — верхняя выдвижная стойка,

6 — нижняя стойка треногой.

Рис.29. Панельные подмости

а — шарнирно-панельные при кладке второго яруса,

б — переносная площадка для кладки стен лестничной клетки;

1 — фермочка — опора,

З — инвентарные ограждения.

Зазор между возводимой стеной (перегородкой) и рабочим настилом не должен превышать 50мм. Настилы рабочих подмостей должны регулярно (не менее 2-х раз в смену) очищаться от мусора.

Над рабочими входами в секцию должны быть установлены защитные навесы размером в плане не менее 2 х 2м.

Используемые навесные подмости должны быть только инвентарного исполнения и подвергаться периодическому освидетельствованию

На участках кладки наружных стен, должны быть установлены наружные инвентарные защитные козырьки в виде настила на кронштейнах (рис.30). Кронштейны навешиваются на стальные крюки- хомуты, прикрепленные к возводимой стене по ходу ее кладки. Первый ряд защитных козырьков устанавливается на отметке 3.300, и сохраняется до полного окончания работ по возведению наружных стен. Второй ряд защитных козырьков устанавливается на наружных стенах и переставляется по ходу кладки через каждые 6м. Допускается применять настил второго ряда из сетчатых материалов с ячейкой не более 50 х 50мм.

Рис.30. Защитные козырьки

а — схема крепления кронштейна,

б — схема установки козырька и навесы;

1 — кронштейн,

3 — стальной крюк,

Весь строительный мусор, образующийся при производстве работ должен собираться в специальный контейнер (мусоросборник) и по мере его накопления удаляться башенным краном с этажа для вывоза за пределы строительной площадки. Удаление строительного и бытового мусора путем сбрасывания его вниз через оконные или дверные проемы или с балконных плит запрещается.

Указания по обеспечению качества

Контроль качества работ по кирпичной кладке наружных и внутренних несущих стен и перегородок на типовом этаже включает в себя:

— приемку предшествующих кирпичной кладке раннее выполненных монтажных работ;

— контроль качества применяемых для кладки и монтируемых перемычек строительных материалов и изделий;

— контроль производственных операций, связанных с производством каменных работ и укладки перемычек над проемами;

— приемочный контроль выполненных каменных работ с оформлением актов освидетельствования скрытых работ.

Приемку ранее выполненных работ, предшествующих возведению наружных и внутренних несущих стен и перегородок, производить в соответствии с требованиями раздела 2 пп.2.111+2.113 СНиП 3.03.01-87 и рабочих чертежей проекта.

Контроль производственных операций осуществлять по схеме операционного контроля качества каменных работ и работ по монтажу перемычек над оконными и дверными проемами стен и перегородок. Схема операционного контроля качества приводится в таблице 7.1.

Приемку готовых каменных конструкций производить в соответствии с требованиями раздела 7 пп. 7.86+7.90 СНиП 3.03.01-87 до оштукатуривания их поверхностей (рис.31).

| Контролируемые операции | Требования и допуски | Способы и средства контроля | Кто и когда контролирует | Кто привлекается к контролю |

| 1 | 2 | 3 | 4 | 5 |

| 1.Кладка несущих стен и перегородок 1.1.Отклонения поверхности стен и углов от вертикали | 10мм | Измерительный. Через 0,5+0,6 м по высоте Отвес | Мастер в процессе и после кладки. | |

| 1.2.Отклонение по ширине оконных и дверных проемов | +15мм | Измерительный по ходу выполнения работ Рулетка, метр | Мастер в процессе кладки | |

| 1.3. Неровности на вертикальной поверхности кладки | 5мм | Измерительный. 2-х метровая рейка | Мастер в процессе кладки | |

| 1.4.Отклонение отдельных рядов кладки от горизонтали | 15мм | Измерительный. Уровень, стальной метр | Мастер в процессе кладки | |

| 1.5.Толщина горизонтальных швов | 12мм | Измерительный. Стальной метр | Мастер в процессе кладки | |

| 1.6.Отклонение по ширине простенков | — 15мм | Измерительный. Рулетка | Мастер в процессе кладки | |

| 1.7.Смещение от планового положения разбивочных осей | 10мм | Измерительный. Рулетка | Прораб | |

| 1.8.Перевязка вертикальных швов газобетонных блоков торцевых стен | Ѕ блока | Измерительный. Стальной метр | Мастер в процессе кладки | |

| 1.9.Отклонение высотных отметок низа оконных и дверных проемов | +10мм | Измерительный. Нивелир, рейка, уровень | Прораб | Геодезист |

| 2.Устройство перемычек над проемами 2.1 Отклонение высотных отметок низа опорных поверхностей перемычек | -10мм | Измерительный. Стальной метр | Мастер в процессе работ | |

| 2.2..Отклонение от горизонтали уложенных перемычек | 10мм | Измерительный. Стальной метр | Мастер в процессе работ | |

| 2.2 Отклонение от симметричности (половина разности глубины опирания концов перемычек) | 6мм | Измерительный. Стальной метр | Мастер в процессе и по окончанию работ | |

| 2.3 Установка металлических скоб и термопакетов | В соответствии с проектом | Визуально. | Мастер в процессе выполнения работ |

Рис.31. Допускаемые отклонения при кирпичной кладке (показаны пунктирными линиями): а — стен, б — столбов.

Сметно-экономический раздел

Маркетинговые исследования

В данном проекте разрабатывается столовая на 140 посадочных мест. Столовая — это предприятие, которое предоставляет широкий ассортимент кулинарной продукции. В столовой приготовляются и реализуются для потребления на месте горячие и холодные напитки, хлебобулочные и мучные кондитерские изделия, блюда и кулинарные изделия несложного приготовления в широком ассортименте, а также реализуются кисломолочные продукты и некоторые покупные товары.

Наименование — «столовая», планируется расположение в городе Кировске, на промплощадке Кировского рудника (Юкспорское крыло) ОАО «Апатит». Столовая предполагается расположить, в отдельно стоящем здании, в месте интенсивных потоков движения пешеходов.

Цель работы столовой — организация питания работников Кировского рудника. Также столовая рассчитана на местный контингент жителей. Режим работы столовой с учетом создания наибольших удобств для населения и гостей города: с 11 часов утра, до 21 часов вечера.

Столовая должена иметь вывеску на входе, оформленные рекламные проспекты, фирменные обложки, меню, приглашения. Архитектурно-художественное решение зала должно отвечать современным эстетическим требованиям (освещение, цветовое решение, отделка стен, полов, потолков). В зале должна быть создана уютная обстановка для отдыха посетителей.

В подтверждение целесообразности создания столовой, нами был проведен анализ распределения предприятий общественного питания.

Распределение предприятий общественного питания в г. Кировске, представлено в таблице 5.1.

Таблица 5.1 — Распределение предприятий общественного питания в г. Кировске.

| Название предприятия | Тип предприятия | Количество посадочных мест |

| «Кружка» | Ресторан | 50 |

| «Пивная бочка» | Ресторан | 25 |

| «Милан» | Бар | 60 |

| «Абажур» | Бар | 30 |

| «Жара» | Бар | 80 |

Также нами был проведен анализ численности населения проживающей в г. Кировске.

Таблица 5.2 — Численность населения, проживающая в г. Кировске

| Г. Кировск | Г. Мурманск (в целом) | |

| Численность, человек | 76 920 | 390 000 |

| Удельный вес, % | 19,72 | 100 |

Следующим этапом является анализ предприятий расположенных в районе проектирования столовой на 140 посадочных мест.

Таблица 5.3 — Анализ предприятий расположенных в районе проектирования столовой на 140 посадочных мест

Источник: infopedia.su

Как рассчитать строительство склада

Расчет площадей складов выполняется в следующей последовательности (таблица 6):

Определяется максимальная суточная потребность в материалах и конструкциях с учетом неравномерности поступления и потребления.

Определяется норма запаса.

Определяется величина принятого запаса.

Выбирается способ хранения.

Находится норма складирования на 1м2 полезной площади склада.

Определяется полная расчетная площадь с учетом коэффициента использования площади склада.

Среднесуточная потребность в материалах данного вида определяется по формуле:

где Qобщ — количество материала, необходимого для заданного объема работ (определяется по локальной смете на общестроительные работы или по ведомости объемов СМР, а расчет потребности в материалах для кровельных, отделочных и работ по устройству полов производится в табл.5); Т-продолжительность работ согласно сетевому графику, дни.

Запас материалов, подлежащих складированию на строительной площадке, рассчитывается по формуле:

Qзап = Qсут х n х К1 х К2,

где п — норма запаса материала на складе (дни), принимается для местных материалов (кирпич, щебень, песок, шлак, сборные ж/б конструкции, панели, утеплитель) — 2-5 дн., привозных (цемент, известь, стекло, оконные переплеты, дверные полотна, металлические конструкции, рулонные материалы) — 10 -15 дн. при доставке автомобильным транспортом на расстояние менее 50 км коэффициент неравномерности поступления материалов для автомобильного и железнодорожного транспорта к1 = 1,1; к2 = 1,3 — коэффициент неравномерности потребления материалов.

Полезная площадь складов без проходов и проездов определяется по формуле

где q — количество материалов, укладываемое на 1м площади склада. Полная расчетная площадь склада определяется по формуле:

где в- коэффициент, учитывающий площадь проходов и проездов.

Коэффициент на проходы принимается: для закрытых складов — 0,6-0,7; для навесов — 0,5-0,6; для открытых складов — 0,5-0,7.

На открытых складах хранятся материалы, не требующие защиты от атмосферных воздействий (бетонные и железобетонные конструкции, кирпич и т.д.).

Под навесом хранят материалы, не изменяющие свои свойства от перемены температуры и влажности воздуха, не требующие защиты от прямого воздействия солнца и атмосферных осадков (деревянные изделия, рубероид, асбестоцементные листы и т.д.).

Закрытые склады предназначены для хранения дорогостоящих или портящихся на открытом воздухе материалов (цемент, гипс, известь, гвозди, спецодежда и др.).

Расчет площади складского хозяйства выполнен в табл. 4, потребности в строительных материалах для кровельных, отделочных и работ по устройству пола — в табл. 5.

Таблица 5 Определение потребности в строительных материалах на кровельные, отделочные и работы по устройству полов

Источник: studbooks.net

Проектирование склада: пример расчетов

Разберем конкретный пример проектирования склада. Исходные данные таковы.

Режим работы склада: с 8.00 до 17.00, кроме субботы и воскресенья.

Стандарт поставки:

среднесуточный объем товаропотока Vвход/выход = = 120 м3;

коэффициент неравномерности входящего товаропотока kнеравн. вход = 1,4;

интервал работ по разгрузке и приемке товара Твход = = 4,5 ч (с 12.30 до 17.00);

количество паллет в кузове автомобиля (вход) Nпалл. а/т = 22 шт.;

время разгрузки автомобиля с учетом технологических простоев и вспомогательного времени tразгр = 0,75 ч.

Проектирование склада: пример расчетов

Режим работы склада: с 8.00 до 17.00, кроме субботы и воскресенья.

Стандарт поставки:

среднесуточный объем товаропотока Vвход/выход = = 120 м3;

коэффициент неравномерности входящего товаропотока kнеравн. вход = 1,4;

интервал работ по разгрузке и приемке товара Твход = = 4,5 ч (с 12.30 до 17.00);

количество паллет в кузове автомобиля (вход) Nпалл. а/т = 22 шт.;

время разгрузки автомобиля с учетом технологических простоев и вспомогательного времени tразгр = 0,75 ч.

Товар поступает на склад в фурах паллетированный, пакетированный. Паллеты однородные. Товар принимается после полной разгрузки автомобилей. Время приемки товара соответствует времени разгрузки транспорта.

Стандарт хранения:

количество наименований, хранящихся на складе, nартикулов ≤ 100 ед.;

среднее время нахождения товара на складе Тобор = 15 рабочих дней (3 недели);

коэффициент неравномерности хранения товара kнеравн. хран = 1,4;

площадь, занимаемая паллетой, Sпалл = 1,2 × 0,8 = 0,96 м2;

высота товара на паллете Нпалл = 1,2 м.

Отсутствует выраженная тенденция к увеличению/уменьшению складских остатков.

Специальные требования к хранению, обработке, товарному соседству отсутствуют. Параметры паллеты хранения соответствуют параметрам паллеты приемки.

Стандарт отбора: отбор заказов осуществляется целыми коробами.

Стандарт отгрузки:

количество заказов в кузове автомобиля (выход) Nзак. а/т = 10 шт.;

коэффициент неравномерности исходящего товаропотока kнеравн. выход = 1,8;

площадь, занимаемая паллетой с заказом, Sзак = 1,2 × 0,8 = 0,96 м2;

высота заказа на паллете Нзак = 0,6 м;

интервал работ по отгрузке заказов Твыход = 3,5 ч (с 8.30 до 12.00);

время загрузки автомобиля с учетом технологических простоев и вспомогательного времени tотгр = 0,75 ч.

Заказы отгружаются после полной проверки экспедитором их соответствия составу маршрута. Время проверки маршрутов соответствует времени загрузки автотранспорта. Товар отгружается со склада в машины «Газель» россыпью.

Для данного примера рассмотрим вариант механизированной технологии обработки товаропотоков. Методики расчетов представлены в указанной ранее статье, поэтому, прежде чем продолжать чтение, желательно еще раз ознакомиться с ней.

ОПРЕДЕЛЕНИЕ ЗОН

Определим основные зоны (участки) выполнения операций:

зона разгрузки и приемки;

зона хранения и отбора;

зона контроля и комплектации;

зона транспортной экспедиции;

зона отгрузки.

Воспользуемся классификацией зон, представленной в предыдущем номере журнала, и определим их общий характер. В нашем случае зонами обработки товаропотока будут являться: зона разгрузки и приемки, зона контроля и комплектации, зона отгрузки. Зонами размещения (хранения) и обработки будут являться зона хранения и отборки и зона транспортной экспедиции.

Зоны со специальными условиями хранения и обработки товаропотоков не требуются. Как видно из исходных данных, работы по разгрузке/приемке товара и работы по отгрузке заказов производятся в разное время. Следовательно, для экономии ресурса и площадей склада целесообразно устройство совмещенной зоны приемки/отгрузки. Определим потребности в мощностях (емкостях, площадях) для представленных операционных зон склада.

ЗОНА ПРИЕМКИ/ОТГРУЗКИ

Для расчета требуемой емкости зоны приемки/отгрузки, а также требуемого ресурса нам надо определить состав первого поста приемки/отгрузки и вычислить нужное количество постов. Так как погрузочно-разгрузочный фронт совмещенный, расчет показателей проводится отдельно для входящего и исходящего товаропотоков с последующим сравнением полученных данных и принятием наибольших значений.

Определим требуемое количество постов приемки и отгрузки. Для этого рассчитаем количество машин, приходящих в сутки под разгрузку с учетом неравномерности поставок. Суточное количество автотранспорта, приходящего под разгрузку, определяем по формуле:

Nа/т вход = (Vвход/выход × kнеравн. вход)/(Нпалл × Sпалл × Nпалл. а/т);

Nа/т вход = (120 × 1,4)/(1,2 × 0,96 ×× 22 ) = 6,6 ≈ 7 ед.

Определяем требуемое количество постов для обработки входящего товаропотока:

Nворот вход = (Nа/т вход × tразгр)/Твход;

Nворот вход = (7 × 0,75)/4,5 = 1,2 ≈ 2 ед.

Теперь определим требуемое количество постов отгрузки (ворот). Суточное количество автотранспорта, приходящего под загрузку:

Nа/т выход = (Vвход/выход × kнеравн. выход)/(Нзак × Sзак × Nзак. а/т);

Nа/т выход = (120 × 1,8)/(0,6 × 0,96 × 10) = 37,5 ≈ 38 ед.

Требуемое количество ворот для обработки исходящего товаропотока:

Nворот выход = (Nа/т выход × tотгр)/Твыход;

Nворот выход = (38 × 0,75)/3,5 = 8,14 ≈ 9 ед.

Следовательно, всего нам потребуется 9 ворот: 7 комплектов докового оборудования (секционные ворота, докшелтер, доклевеллер) для обслуживания малотоннажных машин и 2 комплекта докового оборудования (секционные ворота, докшелтер, доклевеллер) для обслуживания как малотоннажного, так и крупнотоннажного транспорта. Теперь определим требуемые площади и емкости зоны приемки/отгрузки. Как было отмечено в исходных данных, приемка партии товара осуществляется после полной разгрузки транспорта и время приемки партии товара соответствует времени разгрузки автомобилей. Поэтому для обеспечения непрерывности процесса в зоне целесообразно во время приемки партии товара производить разгрузку следующей партии. Для обеспечения выполнения работ по данной технологии емкость одного поста приемки должна позволять размещать единовременно товарный объем, равный двукратному объему товара в кузове автотранспорта.

Таким образом, требуемая емкость и площадь поста приемки составит:

Nпалл. прием = 2 × Nпалл. а/т = 2 × 22 = 44 паллеты;

Vприем = Nпалл. прием × Нпалл × Sпалл = 44 × 1,2 × 0,96 = 50,7 м3;

Sприем = (Nпа лл. прием × Sпа лл)/kисп. пл. прием = (44 × 0,96)/0,32 = 132 м2.

kисп. пл. прием – коэффициент использования площади зоны приемки. Для предварительного расчета принимаем kисп. пл. прием = 0,32. Умножив полученные значения на требуемое количество постов для разгрузки и приемки товара, получим требуемые характеристики зоны для обработки входящего товаропотока:

Nпалл. прием общ = Nпалл. прием × Nворот вход =44 × 2 = 88 паллето-мест;

Vприем общ = Vприем × Nворот вход = 50,7 × 2 = 101,4 м3;

Sприем общ = Sприем общ × Nворот вход =132 × 2 = 264 м2.

Технология отгрузки схожа с технологией приемки. Скомплектованные заказы в составе маршрута размещаются перед воротами. Так как время передачи заказов экспедитору соответствует времени загрузки заказов в кузов автотранспорта, требуемая емкость и площадь сектора отгрузки через одни ворота составит:

Nзак. отгр = 2 × Nзак. а/т = 2 × 10 = 20 паллето-мест;

Vотгр = Nзак. отгр × Нзак × Sзак = 20 × 0,6 × 0,96 = 11,5 м3;

Sотгр = (Nзак. отгр × Sзак) / kисп. пл. отгр = ( 20 × 0,96 )/0,32 = 60 м2.

kисп. пл. отгр – коэффициент использования площади зоны отгрузки. Для предварительного расчета принимаем kисп. пл. отгр = 0,32.

Определим требуемые характеристики зоны для обработки исходящего товаропотока:

Nзак. отгр. общ = Nзак. отгр × Nворот выход = 20 × 9 = 180 паллето-мест;

Vотгр. общ = Vзак. отгр × Nворот выход = 11,5 × 9 = 104 м3;

Sотгр. общ = Sзак. отгр × Nворот выход = 60 × 9 = 540 м2.

Для зоны приемки/отгрузки принимаем наибольшие полученные показатели:

Nворот общ = 9 ед.;

Nпаллето-мест прием/отгр. общ = 180 паллето-мест;

Vприем/отгр. общ = 104 м3;

Sприем/отгр. общ = 540 м2.

При шаге колонн 6 м размещаем одни ворота в одном проеме. Схема зоны приемки/отгрузки представлена на рис. 1.

ЗОНА ХРАНЕНИЯ И ОТБОРА ТОВАРА

Определим основные параметры зоны хранения и отбора. Нам известно время нахождения товара на складе, объем суточного потока и коэффициент неравномерности объемов хранения. Рассчитаем требуемую емкость зоны хранения и отбора:

Vхран = Vвход/выход× kнеравн. хран× Тобор;

Vхран = 120 × 1,4× 15 = 2520 м3.

Теперь определим, какие технологические требования предъявляются в нашем случае к размещению товара для отборки. Коробочная отборка осуществляется вручную, следовательно, все артикулы должны быть представлены в зоне ручного доступа. Рассмотрим вариант с размещением товара на фронтальных паллетных стеллажах, при этом с паллет первого яруса будет производиться коробочный отбор. Средняя заполненность паллеты отборки составляет половину объема паллеты хранения.

Составим формулу определения требуемого количества паллето-мест для нашего случая:

Nпаллето-мест хран = ((Vхран – (nартикулов × Нпалл × Sпалл)/2)/(Нпалл × Sпалл)) + n артикулов;

Nпаллето-мест хран = ((2520 – (100 × 1,2 × 0,96)/2)/(1,2 × 0,96)) + 100 = 2238 паллето-мест.

Определим максимально возможное количество ярусов фронтальных стеллажей при размещении 100 артикулов на первом ярусе:

Nярусов хран. возможн = Nпаллето-мест хран/n артикулов =2238/100 = 22,4 яруса.

Конечно, такого количества ярусов для механизированной обработки товаропотоков нам не потребуется. Допустим, что расстояние от отметки уровня пола до низа балки перекрытия проектируемого складского здания составляет 10 м. Высота товара на паллете Нпалл = 1,2 м. Учитывая высоту поддона, высоту горизонтальной стеллажной балки, высоту технологического зазора над каждой паллетой с товаром и пространство под балкой перекрытия для прокладки коммуникаций, размещаем 6 ярусов стеллажей. Установка и снятие паллет с товаром будет осуществляться ричтраками с высотой подъема вил 8,6 м (см. рис. 2).

Определим в первом приближении требуемую площадь зоны хранения и отбора товара (см. рис. 3):

Sхран = (Nпаллето-мест хран × Sпалл)/(Nярусов хран × kисп. пл. хран);

Sхран = 2238 × 0,96/(6 × 0,33) = 1085 м2.

kисп. пл. хран – коэффициент использования площади зоны хранения и отбора. Для предварительного расчета принимаем kисп. пл. хран = 0,33.

ЗОНА КОНТРОЛЯ И КОМПЛЕКТАЦИИ

Для определения площади зоны контроля и комплектации заказов нам необходимо рассчитать требуемое количество постов комплектации. Каждый контролер-комплектовщик проверяет правильность отобранного заказа, маркирует коробки с товаром, распечатывает требуемые документы и вкладывает их в первый короб заказа, консолидирует короба одного заказа на поддоне для передачи в зону транспортной экспедиции. Допустим, что по данным существующего хронометража операций контроля и комплектации средняя производительность контролера-комплектовщика составляет 4,1 заказа в час. Таким образом, требуемое количество контролеров-комплектовщиков и соответственно постов комплектации мы сможем определить по формуле:

Nкомпл = Vвход/выход × kнеравн. выход/(Тработ × qкомпл × Нзак × Sзак);

Nкомпл = 120 × 1,8/(8 × 4,1 × 0,6 × 0,96) ≈ 12 чел. = 12 постов.

Средняя площадь поста контроля и комплектации составляет порядка 24,5 м2 (схема возможной компоновки поста комплектации представлена в статье Андрея Иванова «Второй этап проектирования склада», «Складские технологии» № 3, 2007. – Прим. редакции), при этом возле каждого поста располагаются по 4 паллеты с заказами: две до обработки и две после.

Общая площадь зоны контроля и комплектации составит (см. рис. 4):

Sхран = Nкомпл × Sпоста компл = 12 × 24,5 = 294 м2.

Емкость зоны контроля и комплектации составит:

Nпаллето-мест контр = Nкомпл × Nпаллето-мест пост контр = 12 × 4 = 48 паллето-мест.

ЗОНА ТРАНСПОРТНОЙ ЭКСПЕДИЦИИ

Отгрузка производится с 8.30 до 12.00, следовательно, все заказы должны быть скомплектованы и размещены в зоне транспортной экспедиции до окончания рабочего дня, предшествующего дню отгрузки, а сама зона должна позволять разместить весь суточный объем заказов с учетом неравномерности отгрузок.

Vэксп = Vвход/выход × kнеравн. выход;

Vэксп = 120 × 1,8 = 216 м3.

Nпаллето-мест эксп = Vэксп/(Нзак × Sзак) = 216/(0,6 × 0,96) = 375 паллето-мест.

Если мы расположим все заказы на полу в один ярус, нам потребуются следующие площади:

Sэкспедиции = Nпаллето-мест эксп × Sзак/kисп.

пл. эксп = 375 × 0,96/0,33 = 1125 м2.

В целях экономии складских площадей в зоне экспедиции целесообразно установить стеллажи. Количество их ярусов принимаем Nярусов эксп = 4 шт. При этом работы по размещению и отбору заказов в зоне транспортной экспедиции могут осуществляться электропогрузчиком с высотой подъема вил 3,5 м (см. рис. 5 на стр. 14).

Sэкспедиции = (Nпаллето-мест эксп × Sзак )/(kисп. пл. эксп × Nярусов эксп);

Sэкспедиции = 375 × 0,96/(0,33 × 4) = 273 м2.

kисп. пл. эксп – коэффициент использования площади зоны экспедиции. Для предварительного расчета принимаем kисп. пл. эксп = 0,33.

Мы рассчитали требуемые емкости и площади технологических зон склада (см. рис. 6 на стр. 15).

По результатам расчетов составим сводную таблицу требуемых логистических мощностей (см. таблицу 1). Следует отметить, что предварительный расчет общей площади здания проведен без учета центральных проездов между зонами. Общая площадь центральных проездов для предварительных расчетов принимается как 15–20% от суммы площадей операционных зон. При этом общая площадь склада составит порядка 2600 м2. Предварительный вариант компоновки зон представлен на рис. 7.

ДЕТАЛЬНАЯ ПРОРИСОВКА СКЛАДА

Далее перейдем к детальной прорисовке склада. На этом этапе уже учитывается расположение колонн, наличие вспомогательных помещений, технологические требования, предъявляемые используемым оборудованием и техникой. Поэтому в чистовом варианте площади зон и склада в целом могут подвергнуться некоторым изменениям (см. рис. 8). Фактические характеристики технологических зон указаны в таблице 2.

Необходимо отметить, что разработку компоновочных решений рекомендуется проводить на вариантной основе с последующим сравнением основных логистических/экономических показателей и выбором наиболее рационального варианта.

РАСЧЕТ ПОТРЕБНОСТЕЙ В РЕСУРСЕ

Для дальнейшего логистического проектирования нам потребуется ввести дополнительные данные и ограничения.

Разгрузка автотранспорта осуществляется при помощи погрузчиков из условия один погрузчик на одну разгружаемую машину.

Загрузка автотранспорта осуществляется вручную бригадой из двух грузчиков.

Показатели производительности ПТО (ричтраков, электроштабелеров) при выполнении внутрискладских операций:

размещение принятых паллет на стеллажах QПТО разм = 20 палл/ч;

перемещение товара с верхних ярусов на нижний (подпитка) QПТО перем = 26 палл/ч;

перемещение товара из зоны комплектации в зону экспедиции QПТО компл= 24 палл/ч;

перемещение товара из зоны экспедиции в зону отгрузки QПТО эксп = 24 палл/ч;

производительность отборщиков при выполнении коробочной отборки qотбор = 2,2 зак/ч.

Технологические операции с указанием типов задействованного ресурса приведены в таблице 3.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ РАБОТ ПО РАЗГРУЗКЕ И ПРИЕМКЕ ТОВАРА

По принятой технологии обработки входящего товаропотока одна машина разгружается одним погрузчиком, при этом время разгрузки машины соответствует времени приемки всей партии товара кладовщиком.

Nклад. вход = NПТО вход = Nворот вход;

Nворот вход = 2 ед.

Следовательно, на участке приемки нам потребуется два кладовщика, два электропогрузчика и два оператора ПТО.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ РАБОТ В ЗОНЕ ХРАНЕНИЯ И ОТБОРА

Требуемое количество ричтраков для размещения принятого товара определим по формуле:

NПТО разм = Vвход/выход × kнеравн. вход /(Твход × QПТО разм × Нпалл × Sпалл);

NПТО разм = 120 × 1,4/(4,5 × 20 × 1,2 × 0,96) = 1,6 ед.

По аналогичной формуле определим требуемое количество ричтраков для перемещения товара с верхних ярусов стеллажей в зону ручного доступа (операция «подпитки»):

NПТО перем = Vвход/выход × kнеравн выход /(Тработ × QПТО перем × Нпалл × Sпалл);

NПТО перем = 120 × 1,8/(8 × 26 × 1,2 ×0,96) = 0,9 ед.

Определим требуемое количество отборщиков:

Nотбор = Vвход/выход × kнеравн. выход /(Тработ × qотбор × Нзак × Sзак);

Nотбор = 120 × 1,8/(8 × 2,2 × 0,6 × 0,96) = 21,3 чел.

Отбор товара производится на поддоны, перемещаемые с помощью ручных гидравлических тележек.

Nтележек отбор = Nотбор = 21,3 ед.

Количество операторов ПТО (ричтраков) соответствует требуемому количеству ричтраков.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ДЛЯ ПРОВЕДЕНИЯ РАБОТ В ЗОНЕ КОНТРОЛЯ И КОМПЛЕКТАЦИИ

Требуемое количество контролеров-комплектовщиков мы уже определили при расчете параметров зоны контроля и комплектации. Теперь установим, сколько нужно погрузчиков для перемещения заказов из зоны контроля и комплектации в зону транспортной экспедиции с последующим размещением заказов на фронтальных стеллажах:

NПТО компл = Vвход/выход × kнеравн. выход /(Тработ × QПТО компл × Нзак × Sзак);

NПТО компл = 120 × 1,8/(8 × 24 × 0,6 ×× 0,96) = 2,0 ед.

Количество операторов ПТО соответствует требуемому количеству электропогрузчиков.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ДЛЯ ПЕРЕМЕЩЕНИЯ СКОМПЛЕКТОВАННЫХ ЗАКАЗОВ

Как уже отмечалось, работы по перемещению скомплектованных заказов из зоны экспедиции в зону приемки/отгрузки выполняются с помощью погрузчиков. Необходимое количество погрузчиков зоны экспедиции во время отгрузки заказов определим по следующей формуле:

NПТО эксп = Vвход/выход × kнеравн. выход /(Твыход × QПТО эксп × Нзак × Sзак);

NПТО эксп = 120 × 1,8/(3,5 × 24 × 0,6 × 0,96) = 4,5 ед.

Количество операторов ПТО (электропогрузчиков) соответствует требуемому количеству электропогрузчиков.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ ОТГРУЗКИ

По принятой технологии обработки исходящего товаропотока одна машина загружается бригадой из двух грузчиков. Приемопередача заказов в одну машину осуществляется одним кладовщиком.

Nбригад выход = Nворот выход;

Nворот выход = 9 ед.;

Nклад выход = 9 чел.;

Nгрузч = 18 чел.

При этом требуемое количество ручных гидравлических тележек принимается из расчета одна тележка на одну бригаду отгрузки:

Nтележек выход = Nбригад выход = 9 ед.

Составим сводные таблицы потребностей в ресурсе для основных интервалов проведения работ (см. таблицы 4 и 5). Как видно из представленных таблиц, суточная потребность в ресурсе на проектируемом складе не сбалансирована. Значительная ресурсоемкость операций, связанных с отгрузкой, вынуждает держать на складе ресурс, большая часть которого будет задействована только 3,5 ч в смену. Для более рационального использования ресурса в данной ситуации рекомендуется увеличить временной интервал отгрузки. Чтобы снизить влияние неравномерности исходящего товаропотока на количество ресурса, необходимо развитие системы оперативного планирования и перераспределения нагрузок на склад.

Источник: www.lobanov-logist.ru

Расчет складских помещений и складских площадей

α – коэффициент неравномерности, поступления материалов на склады, α = 1,1.

Тсм — продолжительность расчетного периода потребления материала;

t – норма запаса материала в днях;

К – коэффициент неравномерности потребления материалов, к=1,3.

Н – количество материалов, укладываемых на 1 м2 площади склада;

β – коэффициент, учитывающий использование складских помещений.

Если подлежащий хранению материал расходуется менее, чем за рекомендуемый срок запаса t, то расчет производится из условий хранения всего ресурса (100%):

Источник: kazedu.com