Знать все о газосиликатных блоках, о характеристиках газосиликата и отзывах о нем очень важно для любого индивидуального застройщика. Из них может быть создан сарай с односкатной крышей, но возможно и другое применение. Чтобы не разочароваться, следует правильно выбирать перегородочные газоблоки фирмы «Забудова» и других производителей.

Что это такое?

Все знают, что главные расходы и сложности при строительстве связаны с материалами, применяемыми для наружных стен. Изготовители старательно совершенствуют свою продукцию и предлагают широкий спектр конструкционных решений. Один из современных популярных вариантов — это как раз и есть газосиликатные блоки. Все они должны быть изготовлены в соответствии с ГОСТ 31360, действующим с 2007 года.

КАКИЕ БЛОКИ ЛУЧШЕ ДЛЯ СТРОИТЕЛЬСТВА ДОМА / КАКИЕ ОПАСНО ИСПОЛЬЗОВАТЬ / ИЗ ЧЕГО ЛУЧШЕ ПОСТРОИТЬ ДОМ

Продажа иных конструкций допускается лишь при соответствии ТУ или иностранным нормативам, которые не хуже отечественного стандарта.

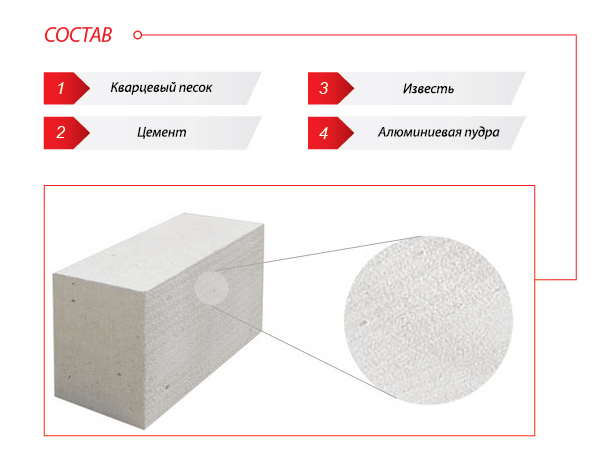

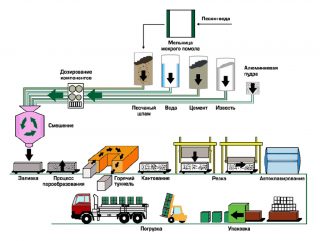

Технологически газосиликат — подтип ячеистого бетона. Технология его получения довольно проста, и иногда даже идет производство в кустарных условиях, непосредственно на площадках. Правда, у искусственного камня, сделанного на заводах, общее качество и срок службы получаются заметно выше. В индустриальных условиях применяют специальные автоклавы, в которых наряду с высоким давлением на сырье воздействует еще и приличная температура. Методика изготовления продукта отработана хорошо и подразумевает использование негашеной извести, портландцемента, воды, алюминиевой пудры и специальных компонентов, форсирующих отвердение.

Преимущества и недостатки

Несомненным даже для скептиков плюсом газосиликата является легкость единичных конструкций. Это обстоятельство существенно упрощает погрузку и выгрузку, особенно когда ее ведут своими силами. Также радует то, что для строительства нужен транспорт меньшей грузоподъемности — обычно удается обойтись без сложных подъемных машин. Мало того, появляется возможность работать даже в одиночку, что вполне оптимально для индивидуальных застройщиков.

Порой строительные блоки приходится обрабатывать, но газосиликат и тут на высоте, почти все необходимые манипуляции делают простой ножовкой.

Этот материал неплохо сдерживает посторонние шумы. Такой эффект достигается благодаря обилию пустот. Другое преимущество — ограниченная теплопроводность. Газосиликатные дома вполне энергоэффективны даже по сравнению с кирпичными и деревянными строениями. Увеличение размеров в сравнении с кирпичом позволяет быстрее возводить стены, и заселяться в дом можно будет уже через несколько месяцев, даже если нужна серьезная отделка.

Так как газосиликатные конструкции слабогорючи, их можно использовать гораздо шире, чем то же дерево. И никакая обработка не нужна, чтобы добиваться такого результата. По комфортабельности и экологичности также никаких претензий к этому материалу нет.

Но нельзя обойти вниманием минусы газосиликатных блоков, о которых застройщикам также требуется заранее знать. Сооружать трехэтажные и более высокие постройки недопустимо.

Нарушение этого правила грозит разрушением нижележащих рядов — оттого, что оно будет происходить постепенно, легче не становится. Серьезной неприятностью может оказаться и интенсивное впитывание воды. А в случае пожара угрозу представляет тепловая деформация дома. Как только блок прогрет до 700 градусов и более, начинается его разрушение. Потом даже специальная реконструкция не позволяет вернуть жилище в нормальное состояние.

Стоит воде попасть на конструкцию, как почти вся она просачивается внутрь. Дальше, лишь только упадет температура, материал разрывают на части. В этом плане кирпич гораздо надежнее и не теряет при увлажнении особо ни прочность, ни тепловые характеристики. Решением проблемы оказывается специальная влагозащитная оболочка. Под газосиликат не требуется формировать весомый дорогостоящий фундамент.

Но придется заливать опорную ленту. Если нет желания этого делать, то потребуется готовить ростверк. Даже незначительный перекос сразу же провоцирует образование трещин и последующее разрушение стен. По механической прочности газосиликат проигрывает кирпичам, потому выбирать его нужно обдуманно, учтя все сильные и слабые стороны такого решения. При умелом использовании он приносит немало пользы.

Чем отличаются от других блоков?

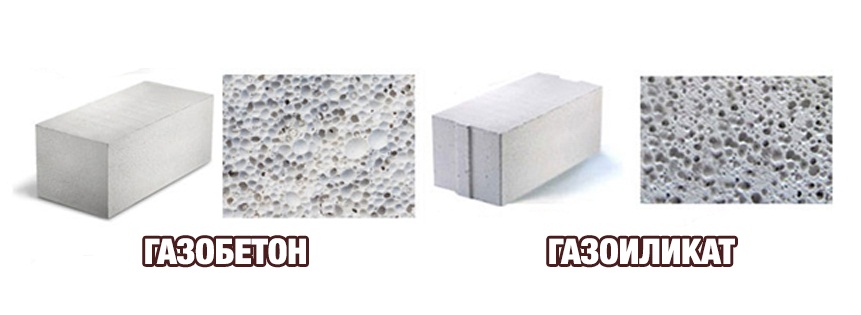

Необходимо отвечать и на иные вопросы, прежде всего, в чем отличие между силикатным изделием и газоблоком. Ответить на него непросто, прежде всего потому, что оба ярких представителя разряда ячеистых бетонов трудно различимы на глаз даже для профессионалов. Путаница усиливается из-за маркетинговой политики производителей и неграмотных описаний, в которых названия присваивают произвольно. При монтаже особых отличий не обнаруживается, но разница все равно проявляется — правда, на этапе эксплуатации.

Газобетон можно сделать своими руками при достаточно высоком качестве, однако надо понимать, что технология все равно должна выдерживаться строго.

С практической точки зрения, газосиликат предпочтительнее газоблока. Однако ситуация меняется на противоположную, если рассматривать влагоемкость. Потому силикатные блоки нельзя применять, если влажность будет превышать 60%. Но необходимо еще разобраться, что лучше — пеноблок или все же газосиликатная конструкция. И вновь сравнение пойдет с другим распространенным представителем ячеистых бетонов.

Источник: stroy-podskazka.ru

Какие бывают газосиликатные блоки — как выбрать для строительства

В сфере малоэтажного строительства стали популярны газосиликатные блоки. За счет пористой структуры материал обеспечивает отличную энергоэффективность здания. Легкие блоки с четкой геометрией позволяют быстро возводить стены и перегородки, сокращая сроки строительства. Чтобы дом получился прочным и надежным, необходимо грамотно выбирать газосиликат, учитывать его характеристики и недостатки.

Особенности материала

Газосиликат является разновидностью ячеистого бетона автоклавного твердения. Это теплоизоляционный и конструктивный материал с пористой структурой. Наличие ячеек, заполненных воздухом, придает блокам улучшенные тепло- и звукоизоляционные свойства, снижает их вес. Пористая структура создается путем добавления в состав смеси газообразователя – алюминиевой пудры.

В отличие от других ячеистых бетонов (пенобетона, газобетона) основой силикатного газобетонного блока является известь с кременеземлистыми добавками, а не портландцемент. Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Большой процент пор снижает прочность изделий, но увеличивает их теплоизоляционные свойства. Блоки плотностью до 500 кг/м³ применяются для утепления несущих конструкций, в малоэтажном строительстве, при возведении гаражей и хозяйственных построек. Если плотность газосиликата достигает 700 кг/ м³, его используют в строительстве высотных домов.

Основные характеристики:

- теплопроводность – 0,14 Вт/м*C;

- паропроницаемость – 0,17-0,3;

- морозостойкость – 25-100 циклов;

- плотность – D200-D700;

- водопоглощение – 25-30%.

Срок службы газосиликата составляет более 50 лет. Стандартный размер блоков позволяет сделать точный предварительный расчет необходимого материала и клеящей смеси. Стоит учесть хрупкость изделий и возможность порчи во время транспортировки и разгрузочных работ.

Отличия от газобетона

Газосиликатные и газобетонные блоки являются разновидностями ячеистых бетонов. Их объединяют схожие характеристики:

- пористая структура;

- малый вес;

- низкая теплопроводность.

- газобетон – серый;

- газосиликат – белый.

Производство ячеистых бетонов ведется двумя способами: автоклавным и неавтоклавным. Газобетон может изготавливаться любым из них, а газосиликат требует обязательной обработки паром под давлением в автоклаве. По теплоизоляционным характеристикам, устойчивости к сжатию и замерзанию силикатный бетон превосходит аналог с цементно-песчаной основой. Также к его преимуществам относят четкую геометрию блоков, при кладке получаются тонкие швы, минимизирующие потерю тепла.

Достоинства и недостатки газосиликатных блоков

Пористые блоки широко используются в строительстве благодаря комплексу достоинств:

- Коэффициент потери тепла составляет 0,1-0,16 Вт/м*C. Низкий показатель обеспечивает структура материала – наличие воздушных пор внутри.

- Пористое строение позволяет гасить звуковые волны, предотвращая попадание шума внутрь помещения.

- Благоприятный микроклимат – газобетон является паропроницаемым стройматериалом, что позволяет естественным путем регулировать уровень влажности в доме. В его производстве не применяются вредные компоненты, по уровню экологической безопасности газосиликат сопоставим с деревом.

- Габариты изделий (600x250x150-500) позволяют ускоренными темпами возводить здание. Правильная геометрическая форма сокращает время подгонки, величину швов. Материал легко обрабатывается, распилить его можно ножовкой, что позволяет использовать изделия при возведении конструкций сложной формы.

- Масса изделий зависит от плотности и размера, минимальный показатель 5 кг, максимальный – 40 кг. Газоблок весит почти в 3 раза меньше, чем кирпич, занимающий аналогичный объем.

- Материал в зависимости от плотности может применяться при возведении малоэтажных и высотных домов.

- Пористый бетон не воспламеняется при воздействии открытого огня, способен без повреждений выдержать температуру до 400°C.

Одним из наиболее важных пунктов при выборе материала для возведения дома является его стоимость. Газосиликат доступен по цене, его использование позволяет снизить расходы на утепление стен и возведение фундамента.

Недостатки блоков из газосиликата:

- Пористость бетона приводит к активному поглощению воды. Избыточная влажность снижает его прочность, способствует распространению грибков и плесени на поверхности блоков. Для предотвращения проблем необходима внешняя и внутренняя отделка.

- Стены со временем могут просесть, что вызовет образование трещин. Важно грамотно выбрать и смонтировать фундамент дома.

- Блоки не рассчитаны на неравномерную нагрузку, они могут ломаться при изгибе. При транспортировке и кладке следует учитывать недостаточную механическую прочность материала. Также возникают сложности с фиксацией крепежа на стенах. Ячеистая структура бетона не позволяет использовать обычные дюбеля. При необходимости размещения навесной мебели, фасадной отделки и других предметов рекомендуется применение специальных дюбелей с рифленой (нарезной) поверхностью, равномерно распределяющей нагрузку.

- При отделке строители сталкиваются с невозможностью использования недорогого цементно-песчаного состава из-за плохой сцепляемости со стенами. Штукатурить дом нужно специальными смесями на основе гипса.

Не всегда в появлении трещин виноват материал. Скопление влаги с последующим замерзанием и растрескиванием провоцирует нарушение технологии строительства. Блоки на площадке и процессе возведения стен напитываются избыточным количеством влаги. Если сразу после окончания стройки проводятся отделочные работы с применением паронепроницаемых материалов и растворов, вода запирается внутри. При отрицательной температуре она превращается в лед и разрывает газосиликат.

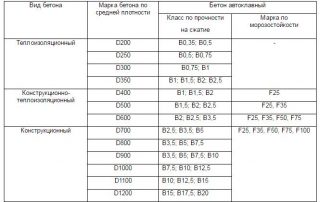

Разновидности газосиликатных блоков

Изделия классифицируются по нескольким параметрам:

Назначение

Сфера применения материала зависит от плотности и прочности на сжатие:

- D1000-1200 кг/м³ – конструкционные, предназначенные для высокой нагрузки;

- D500-900 кг/м³ – конструкционно-теплоизоляционные широко используются для кладки стен;

- D200-500 кг/м³ – теплоизоляционные применяются для утепления конструкции, возведения одноэтажных зданий.

Изделия существенно отличаются характеристиками теплоизоляции и прочности. Увеличение плотности пропорционально надежности блоков, но уменьшается способность сохранять тепло.

Вид изделия

По конфигурации и особенностям конструкции различают несколько типов блоков:

- прямой с плоскими гранями;

- прямой с выемками для захвата для рук;

- пазогребневый – имеет замковую систему паз-гребень;

- U-образный – блок для перемычек и создания армированных поясов;

- перегородочный – изделия уменьшенной толщины.

Газосиликат с пазогребневой системой стоит дороже обычных стеновых блоков. Эффективность замка не велика, поэтому от таких изделий можно отказаться при ограниченном бюджете.

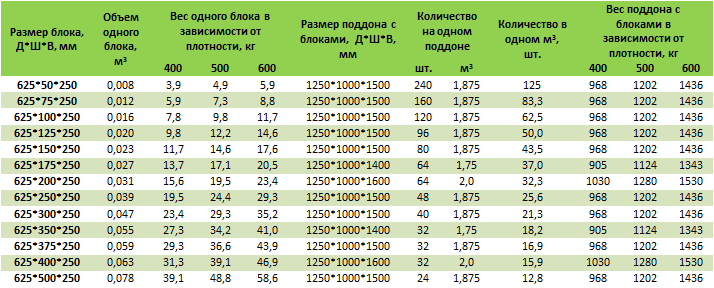

Размеры и вес

Параметры стройматериала регламентируются ГОСТом, изделия выпускают нескольких типоразмеров. Их максимальные габариты: 625x500x500 мм. Производители предлагают блоки для стен:

- длина – 600, 625 мм;

- ширина – 200-500 мм с шагом 50 мм;

- высота – 200, 250, 300 мм.

Перегородочные блоки при стандартной высоте и длине имеют уменьшенный вдвое показатель ширины – 100-150 мм. U-образные изделия короче стеновых, их длина 500 мм.

Вес газосиликата зависит от размеров и марки плотности, минимальный показатель 5 кг, максимальный – 40 кг. По стандартам ГОСТ изделия могут иметь отклонения по габаритам: длина до 3 мм, ширина – 2 мм, высота – 1 мм. Точная геометрия позволяет укладывать блоки на тонкий слой клея.

Состав и технология производства стройматериала

Силикатный газобетонный блок состоит из минерального сырья и воды. Основные компоненты смеси:

На подготовительном этапе песок просеивается и измельчается до фракционного состояния близко к размеру порошкообразных составляющих. Известь также проходит процедуру дробления. Алюминиевую пудру, являющуюся источником газообразования, смачивают водой для получения суспензии. В зависимости от пропорционального соотношения ингредиентов получаются блоки различной плотности.

Технология изготовления:

- Компоненты (песок, известь, портландцемент, гипс, вода) перемешиваются 2-5 минут до получения однородной массы.

- В смеситель вводится суспензия алюминиевой пудры для начала процесса газообразования. Температура ячеистобетонного раствора 40-45°C.

- Следующий этап – формование. Смесь заливают в формы, обработанные смазочным материалом. В них раствор вспучивается, достигая расчетный объем. Газообразование происходит в результате реакции алюминия и водного раствора извести. Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После вспучивания изделие оставляют на 3-4 часа для созревания.

- Монолитный газосиликат подается на участок резки. Работа осуществляется с помощью специальных струн, разрезающих массив в горизонтальном и вертикальном направлении. При необходимости производится формирование пазо-гребневого замка на торцах изделий. От точности работы зависит четкость геометрической формы и размеров блоков.

- Разрезанный массив помещается в автоклавы, где происходит обработка паром температурой 180-200°C при давлении 12 атмосфер. Длительность процедуры составляет 12-14 часов.

- После тепловлажностной обработки изделия грузятся на деревянные поддоны. В качестве упаковки, защищающей от повреждения при транспортировке и увлажнения, используется термоусадочная пленка.

Изделия хранятся штабелями на ровной площадке с обязательным использованием поддонов. При самостоятельном производстве газосиликатных блоков часто автоклавная обработка заменяется набором прочности в естественных условиях в течение 15-30 дней. Полученные изделия меньше по себестоимости, но их прочность не соответствует ГОСТу.

Критерии выбора

Перед покупкой стройматериала необходимо определиться с его назначением. Изделия низкой плотности (d300-500) для утепления стен, возведения малоэтажных зданий, хозяйственных построек и гаражей. Блоки высокой плотности могут применяться для строительства высотных домов. Толщина изделий напрямую влияет на уровень теплозащиты. Несущие стены должны возводиться из газосиликата 375-400 мм, самонесущие – от 300 мм, а для перегородок достаточно 100-150 мм.

Газосиликатные блоки, изготовленные в заводских условиях, отличаются высоким качеством. В основном предлагается продукция 1 сорта с минимальными отклонениями геометрии и количеством сколов не более 5%. В изделиях 2 сорта допускается боя 10%, но они обойдутся дешевле и могут использоваться для стен с последующей облицовкой. Блоки должны иметь маркировку включающую информацию:

- сорт;

- плотность;

- прочность на сжатие;

- размеры;

- морозостойкость.

Качественный материал определяют по внешнему виду: он должен быть равномерного белого цвета, поверхность гладкая и ровная. Существенной разнице в качестве продукции ведущих брендов, выпускающих газосиликат, нет. Стоимость блоков отличается из-за транспортных расходов, степени известности компании.

Источник: strojdvor.ru

Так ли хороши газосиликатные блоки?

Среди множества строительных материалов особой популярностью при строительстве частного дома или дачи пользуются газосиликатные блоки. Причин для такого выбора несколько:

- во-первых это низкая цена по сравнению с кирпичом

- во-вторых — такие блоки ничем не проигрывают дереву и кирпичу в плане теплопроводности и экологичности

- в третьих — строительство дома из таких блоков идет очень быстро ввиду большого размера блока

- ну и четвертое — блоки легкие и нагрузка на фундамент минимальная, а значит сам фундамент можно делать не таким «тотальным», как под кирпичные стены. Соответственно, финансовые затраты на фундамент будут ниже.

Газосиликатные блоки — это очень крепкий и прочный стеновой материал и в этой статье мы разберем все его достоинства.

При строительстве частного дома для возведения стен многие выбирают именно блоки. Стены из них практически в два раза легче кирпичных, поэтому можно делать не такой мощный фундамент, а это опять же экономия на фундаменте.

Так как размеры блоков заметно больше, то кладка идет быстрее и самое главное — цемента на кладку стен расходуется меньше. Опять экономия. Кроме того, блоки очень легко обрабатывать, к примеру, нужно вам положить не целый блок, а половину — не вопрос, берете обычную ножовку с крупным зубом по дереву и пилите.

Конечно, лучше использовать ножовку с твердосплавными зубьями, но на худой конец пойдет и обычная ножовка. Класть блоки лучше на специальный клей, тогда кладка получится бесшовной, что очень неплохо. Не нужно будет расшивать швы, как при кладке кирпичом. Опять же экономия времени и средств.

Стены получаются теплые, кроме того, они очень хорошо «дышат», поэтому в таком доме летом прохладно, а зимой тепло. Недаром говорят, что газосиликат сочетает в себе свойства кирпича и дерева.

Основное полезное отличие блоков от дерева — что они не горят, согласитесь, это очень важно. Получается, что стены крепкие, легкие, «дышат», не требуют дополнительного утепления — разве не красота. Именно поэтому отзывы о строительстве такими блоками только положительные. Срок службы конечно не такой огромный, как у кирпича, но вполне достаточный.

Какие бывают размеры блоков

Размерный ряд очень приличный, поскольку из таких блоков кладут не только основные несущие стены, но также и перегородки. Стандартной длиной принято считать 600 мм, ширина 250 мм, а вот высота разная, смотря для каких нужд.

Высота: 100 мм, 150 мм, 200 мм, 250 мм, 300 мм, 375 мм, 400 мм, 500 мм.

Для возведения несущих стен часто используются самые «большие» блоки размером 600*250*500 мм. Возводить стены из таких блоков получается очень быстро. Конечно, в малоэтажном частном строительстве чаще всего используется стандартный блок, его размер 600*250*300 мм.

Кладку может вести один человек, ибо вес блока составляет 20 кг. Для сравнения — если класть кирпичами, то такой же объем будет весит примерно 110 кг. Как видим, нагрузка на фундамент минимальная, в отличие от кирпича.

Кстати, при изготовлении фундамента сейчас очень востребованы земляные буры диаметров 300 мм — чтобы фундамент не промерзал, нужно бурить по периметру ямы глубиной 1.8 метра (для северных районов России).

Небольшая полезная табличка, сколько блоков в 1 квадратном метре:

- 600*250*500 — 14 штук

- 600*250*300 — 23 штуки

- 600*250*200 — 34 штуки

- 600*250*100 — 67 штук

Также при покупке блоков обратите внимание на такой параметр, как плотность. Чем выше показатель плотности — тем «теплее» блоки, для строительства в «северных» районах России рекомендована плотность 500-600 килограмм на кубический метр.

Видео — профессиональный строитель о плюсах газобетона

Отзывы о различных производителях блоков

Ну и конечно же давайте рассмотрим, какие производители выпускают блоки, благо отзывов в интернете предостаточно о той или иной фирме. Собрали информацию по характеристикам, чем строит народ, кто какие блоки рекомендует.

Для строительства в северных широтах отличным решением будет покупка газосиликатных блоков отечественной фирмы «Теплон»(город Ульяновск).

Они имеют плотность аж 600 единиц, размеры 625*250*300 мм, для удобства строительства каждый блок имеет углубление с 2 сторон для захвата, что облегчает переноску и кладку блока. Отзывы в интернете положительные, дома получаются теплые, экологичные, быстро строятся.

Из импортных материалов отметим продукцию фирмы Ytong, которая на рынке уже довольно долго и за качество отвечает.

Вообще, в каждом крупной городе найдется свой производитель, поскольку это выгодная ниша для бизнеса, ведь этот строительный материал очень востребован. Остается только купить оборудование и начать производство, а с реализацией проблем не будет, если качество на высоте. Поэтому если вы решили «строиться» из таких блоков, поищите производителя в вашем городе.

Также многие крупные магазины стройматериалов привозят строительные материалы с других областей, так что проблем с тем, что негде купить газосиликатные блоки, не будет.

Цена за кубический метр примерно одинаковая у всех, в районе 2800-3300 рублей в зависимости от плотности. Поэтому если вы нашли где-то блоки за 2500 рублей, то проверьте в первую очередь плотность, наверняка там она ниже, чем требуется. Для малоэтажного строительства блоки нужны не ниже 500, а лучше 600 кг на кубический метр. Удачного вам строительства.

Источник: bezhelme.ru