Продолжаю рассказ про инструменты управления качеством. Блок-схема визуализирует любой процесс, и поможет навести вас на мысль, что именно может помешать качественно выполнить проект. Чек-лист — это список «с галочками» часто используется в производстве, когда работает конвейер и имеется регламент проверки качества. А контрольная карта представляет собой систему координат, в которой отображается какая-то деятельность.

Продолжение моего учебного курса по проектному управлению. Предыдущие материалы:

Блок-схема

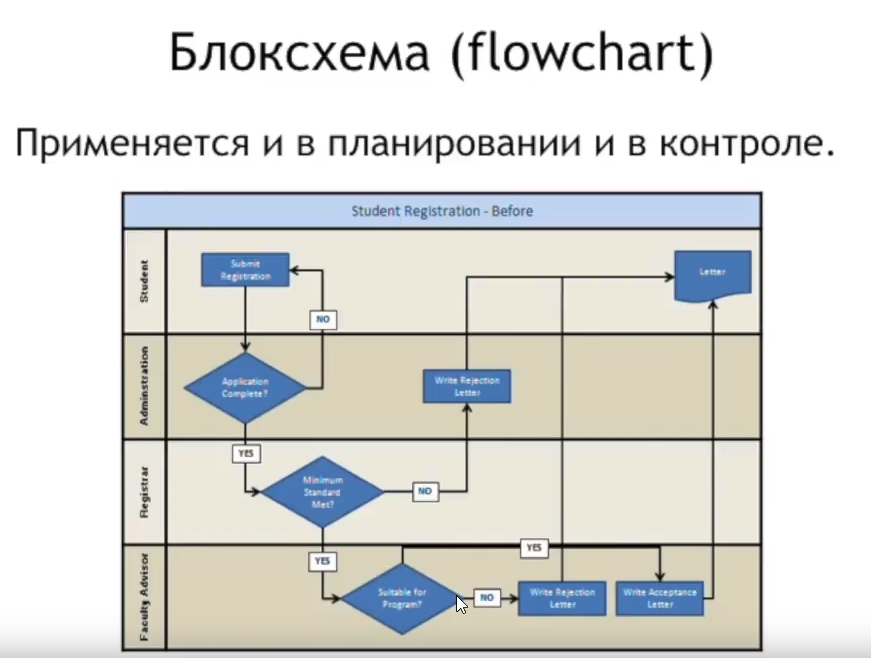

Блок-схема – это любой набор квадратиков, прямоугольников и стрелочек между ними. Но эти красивые картинки можно будет назвать блок-схемой при условии, что они означают что-то осмысленное, отображают какую-то модель. Почему мы говорим про такой инструмент, как блок-схемы, в управлении качеством? Потому что человеческий глаз лучше воспринимает картинки, чем текст, и, глядя на блок-схему, вы можете увидеть узкие места в чем бы то ни было: она может моделировать взаимодействие между отделами, узлами проектируемого агрегата и т. п. Либо покажет схему управления проектом, например, если узкое место — это поставки, и все упирается в одного поставщика. Блок-схема визуализирует любой процесс, и поможет навести вас на мысль, что именно может помешать качественно выполнить проект.

Где применять XML схемы в Госстройнадзоре?

Один из самых простых типов блок-схемы – так называемая нотация “Процедура” (cross-functional flowchart в Visio), ее иногда называют Swimlane. Надо просто понять, что нарисовано, а дальше ее понимают и технические специалисты, и топ-менеджеры. Что такое Swim Lane? Это в переводе с английского языка – дорожка для плавания в бассейне.

На блок-схеме разные дорожки символизируют роли: это могут быть разные отделы, разные люди, разные узлы агрегата. Квадратики и ромбики – это какие-то действия, когда что-то произошло.

К примеру: проект по поставке оборудования в поликлинику. Попытаемся с помощью блок-схемы смоделировать как работает поликлиника. Swimlane – горизонтальные дорожки означают роли: одна дорожка – пациент, вторая – медицинский регистратор, третья – врач, четвертая – главврач. Квадратики и ромбики означают, что происходит с пациентом.

Например, пришел пациент, обратился в регистратуру, представил документы, чтобы попасть на прием к врачу. На блок-схеме действие – “предоставил документы” – это первый прямоугольник. Ромбик – это какой-то перекресток, когда надо принять какое-то решение в одну или в другую сторону. Например, регистратор спрашивает у пациента, есть ли у него медицинский полис.

Он отвечает, что нет, тогда его не могут записать, и пациент уходит, не попав к врачу. А если у него есть полис, то его записывают к врачу. Врач его осматривает, пытается выяснить, нужен ему повторный прием или какое-то особое лечение.

В блок-схемах используется еще фигура, у которой нижняя грань волнообразная. Она обозначают какую-то документацию. Например, человек получил талончик и ушел домой. А может быть, пациент пообщался с врачом, но ему прием не понравился, и он ушел жаловаться к главврачу.

Фермы и мосты

Swimlane – очень простая в смысле рисования и чтения схема. Поэтому емкая, наглядная, и с ее помощью можно смоделировать многие вещи. И их будет легче понять визуально, чем то же самое, но с помощью текста. Таких swimlane может быть от 3 до 7. Если дорожек больше 7, схема будет нечитаемой и нерисуемой, получится слишком мелко. Если дорожек меньше 3, то не имеет смысла рисовать блок-схему.

Swimlane – не единственный вариант блок-схем. Их много, но этот тип один из самых простых и понятных.

Чек-лист (контрольный лист)

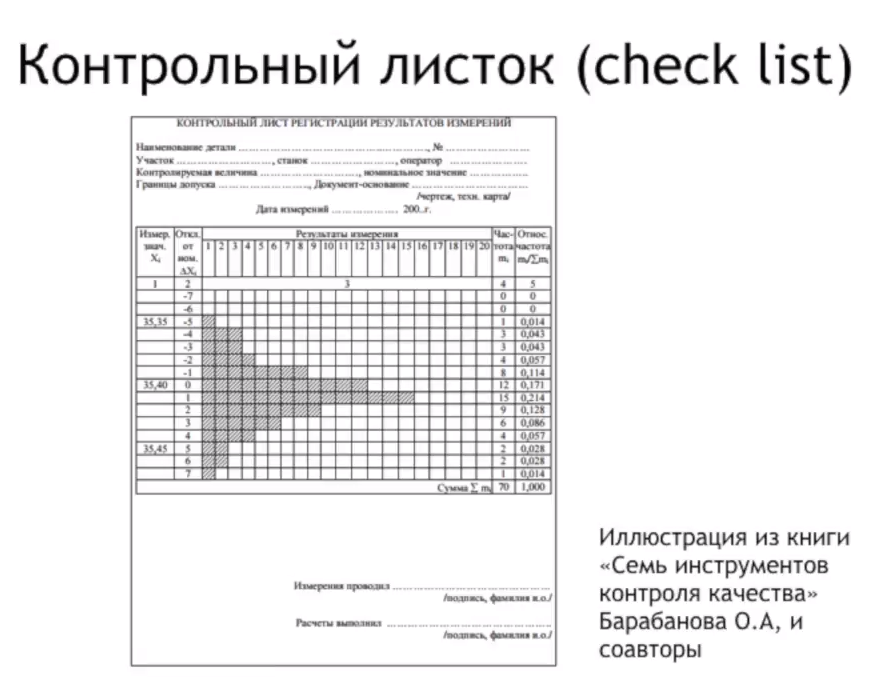

Следующий инструмент – чек-лист (контрольный лист). Это простой инструмент, но его редко используют в проектном управлении. Этот список «с галочками» часто используется в производстве, когда работает конвейер и имеется регламент проверки качества. Например, вы делаете веник. И у вас по требованиям ручка должна быть длиной 38-40 см, вы взяли образец, померяли, получили 39 см.

Отлично, поставили в чек-листе галочку. Следующий пункт – пушистая щетина. Проверили, определили длину, подходит. И так по всему чек-листу вы проверяете все параметры. Если все хорошо, веник возвращается на конвейер, производство идет дальше. Если что-то не так, вы идете искать, где и почему появился брак.

Это способ контроля качества в производстве.

Почему чек-листы плохо подходят к проектной деятельности? Потому что для использования чек-листов должна быть повторяющаяся деятельность, а это редко бывает на проектах. Например, если у вас бригада ездит и монтирует какое-то оборудование на разных объектах, и эта деятельность повторяется, тогда вы сможете использовать список вопросов. Но на практике так бывает редко. В проекте обычно имеется набор работ, который почти никогда не повторяется, они просто должны сойтись в одном месте в одно время.

Как можно использовать чек-листы в проектах? Для регламентация самих менеджеров проектов. Люди читают чек-листы, которые помогают ничего не упустить. Например, на стадии инициации проекта может быть чек-лист такого содержания:

«Если ты запускаешь проект, убедись, что:

1. У тебя есть устав

2. В уставе есть тройственное ограничение

3. Устав подписан спонсором …»

При закрытии проекта можно написать чек-лист, который напомнит, что надо сдать заказчику проект, высвободить ресурсы и т.д. В таком виде на проектах люди используют чек-листы. Это удобные подсказки. Со временем они запоминаются, и тогда работать становится еще проще.

Если вы хотите написать чек-лист, чтобы кому-то что-то напомнить, он должен быть написан максимально просто. Но имейте в виду, что и сами чек-листы могут использоваться только для простых вещей. В сложных ситуациях их вряд ли будут читать.

При контроле качества чек-лист может быть очень хитрым, настолько хитрым, что интуитивно непонятно, что на нем отмечено. Пример такого списка можно найти в книге «Семь инструментов контроля качества» Барабановой О.А. и соавторов. В этой книжке прекрасно то, что она бесплатная, ее можно найти в интернете, и в ней очень хорошо описаны все инструменты.

Контрольные карты Шухарта

Еще один инструмент, который, как и чек-листы, удобнее использовать, если у вас есть повторяющееся действия, – контрольные карты (их еще называют контрольные карты Шухарта). Проблема применения контрольных карт в том, что у них высокий входной порог: надо не только научиться их правильно строить, но и уметь ими пользоваться, уметь объяснять людям, как их «читать».

Обычно на проектах «игра не стоит свеч», поэтому контрольные карты используются нечасто. Тем не менее, такой инструмент управления качеством есть, и я считаю важным про него рассказать. Если будет интересно, вы сможете разобраться самостоятельно, например, с помощью книги О.А. Барабановой.

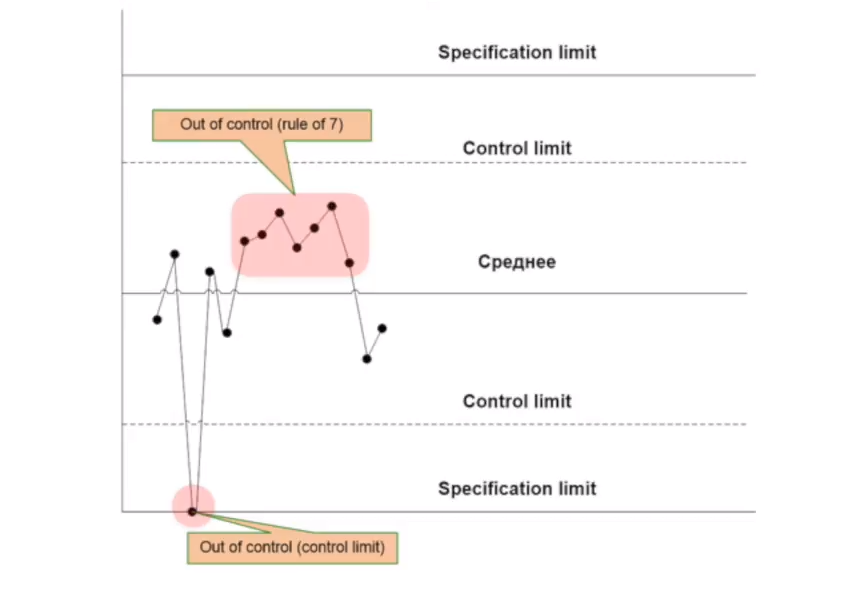

Контрольная карта представляет собой систему координат, в которой отображается какая-то деятельность. Представьте, что ваша бригада устанавливает томографы. Команда переезжает с одного объекта на другой и выполняет всегда одну и ту же работу.

На контрольной карте по горизонтали будут стоять порядковые номера выезда. По вертикали – какой-нибудь значимый параметр, например, сколько времени тратится на установку оборудования. Допустим, в первый раз ушло 3 часа, во второй – потрачено 4,5 часа, в следующий раз меньше, потом больше и т.д.

В чем смысл контрольной карты? Она позволяет заметить значимые отклонения еще до того, как вы получите большие проблемы.

Как это делается? Бригада выехала на первые 10-15 объектов. Данные о том, сколько нужно времени на установку томографов, сначала собирают для статистики, без нее карту не нарисовать. С учетом этих наблюдений вы рисуете систему координат, а затем в них – дополнительные горизонтальные оси.

В середине должна быть ось, которая показывает средние значения, сколько времени надо на установку. Это данные с первых выездов. Дальше сверху и снизу вы устанавливаете так называемые лимиты спецификации (specification limit): они будут крайними горизонтальными чертами сверху и снизу. Верхняя грань не имеет отношения к математике.

Данные для нее берутся либо из законов природы, либо из контракта, либо из каких-то других документов и областей. Например, у вас в контракте написано, что нельзя находиться на объекте больше 8 часов в день, потому что этим вы парализуете работу, после 8-мичасового рабочего дня все сотрудники уходят, и если бригада задерживается, то придется платить штрафы. Эти 8 часов в день будут верхним специфичным лимитом.

Нижний лимит – это законы природы. Например, вы понимаете, что меньше чем за 1 час нельзя даже выгрузить из машины томограф. И если команда говорит, что справилась за 40 минут, значит, либо врет, либо что-то случилось.

С лимитами все достаточно просто. Гораздо более сложные штуки – контрольные линейки. Это расчетные показатели, которые высчитывают математически, с использованием отклонений, дисперсий, ГОСТов и прочих нюансов. Тут очень сложный математический аппарат, поэтому на проектах обычно контрольные карты не используют – слишком сложно.

Если же вы все-таки посчитаете контрольные линейки, то можно будет активно применять карты Шухарта при контроле качества. Это делается следующим образом: вы наносите на систему координат данные о времени, которое было затрачено на установку томографов, во все последующие выезды. Отмечаете, сколько времени команде надо каждый раз. Эти данные заносятся на карту, и если бригада выйдет за линии спецификации, на это надо обратить внимание, выяснить, что случилось. Возможно, их выгнали или они схалтурили, сделали что-то не так.

Но сила контрольной карты в том, что она подаст и наименее очевидный сигнал о наличии какой-то проблемы. Выход за линию спецификации – это из ряда вон выходящее событие, но вам его и так видно. Если вы перейдете контрольный лимит, это не означает, что что-то случилось: законы природы не нарушены, законы нарушены только с точки зрения математики. Потому что если бригада копалась 2 часа, а не 3,5 часа как обычно, или 7 – это очень странно. Это то, что называют неслучайное отклонение.

Средняя линия для того и дается, чтобы данные колебались возле нее и в редких случаях сильно от нее отклонялись. Но если разница большая, это, как минимум, повод подойти и спросить, что было на том или другом объекте, почему так сильно увеличилось/уменьшилось затраченное время. Команда должна объяснить, что там случилось, и менеджер сможет предусмотреть, как в следующий раз избежать такой ситуации.

Одну из самых интересных вещей, которые умеют контрольные карты, назвали правилом семи точек. Если семь раз подряд показатели были выше средней линии, это очень странно. Может, бригада зря тратит время, может, кто-то заболел, и без него команда плохо справляется. Может, если будет отсутствовать еще один человек, вообще не получится выполнить монтаж.

Все такие «узкие» моменты помогает выявлять контрольная карта. Причем, их можно привязывать даже к конкретному временному периоду, поскольку данные заносятся в карту регулярно – после каждого выезда на объект.

Иными словами, карта позволяет заметить какие-то необычные моменты до того, как они стали проблемой. Она не говорит, что проблема уже есть, она только показывает, что происходит что-то необычное с точки зрения математики. Может, этому есть объяснение, а может быть, и нет. И задача менеджера это проверить. Но, опять же, на проектах этим инструментом пользуются редко, поскольку для контрольных карт сложно рассчитать контрольные лимиты.

Если вас интересует тема «Управления проектами» и вы хотите самостоятельно подготовиться к экзамену на сертификат Project Management Professional, то приглашаем пройти новый видеокурс Ивана Селиховкина «Подготовка к экзамену РМР»

Источник: infostart.ru

Контрольная схема в строительстве

Бетон остается одним из основных материалов при строительстве зданий и сооружении. И, конечно же, важнейшей задачей является контроль прочности бетона бетонных и железобетонных конструкций. Не смотря на введение с 1 сентября 2012 года ГОСТ 18105-2010 «Бетон.

Правила контроля и оценки прочности», до сих пор у строителей и контролирующих организаций остается целый ряд вопросов по испытаниям прочности бетона. Рассмотрим основные из возникающих вопросов. Поскольку сборные железобетонные конструкции изготавливаются на заводе, соответственно и контроль прочности бетона производится на заводе, то речь пойдет о монолитных конструкциях изготавливаемых непосредственно на строительной площадке. Отметим только, что контроль прочности сборных конструкций по схемам А и Б проводится по контрольным образцам и вследствие требуемого количеству отбираемых образцов актуально только для заводских лабораторий.

1. Кубики или методы неразрушающего контроля?

Итак, каким же способом проводить контроль прочности бетона. Многие строители по старинке при производстве бетонных работ отбирают образцы (заливают бетон в специальные формы 100×100×100 мм или 150×150×150 мм), залитые кубики хранятся на объекте или в нормальных условиях в лаборатории (причем, зачастую не многие знают, как именно нужно заливать кубики и в каких условиях хранить) и испытываются в промежуточном (7 суток) или проектном (28 суток) возрасте. Что же на это говорит ГОСТ 18105-2010? Согласно п. 4.3 Контроль прочности бетона проводят по одной из четырех схем А, Б, В или Г. По 4.4. для монолитных конструкций контроль прочности проводится по схемам В или Г, которые подразумевают применение неразрушающих методов контроля (см. п. 4.8). Однако в примечании п. 4.3 сказано, что — «в исключительных случаях (при невозможности проведения сплошного контроля прочности бетона монолитных конструкций с использованием неразрушающих методов) допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшим в соответствии с требованиями 5.4, или по контрольным образцам, отобранным из конструкций. ».

Таким образом, контроль прочности бетона монолитных конструкций необходимо проводить неразрушающими методами контроля. И только в исключительных случаях, когда конструкция сразу закрывается или закапывается и не будет доступа в промежуточном и контрольном возрасте к бетону конструкции прочность определяется по контрольным образцам (кубикам), причем кубики должны храниться на объекте, в тех же условиях что и сама конструкция (п. 5.4).

Также заливка кубиков возможна при входном контроле партии БСГ (бетонной смеси готовой) поставляемой на строительную площадку, в этом случае кубики бетона необходимо хранить в нормальных условиях при температуре (20±3)°С и относительной влажности воздуха (95±5)%.

2. Схема В или схема Г и что это такое?

Итак, что же такое схемы В и Г и в чем их принципиальное отличие. Схема В и схема Г, это схемы (последовательность действий) по которым проводится контроль и определение фактического класса бетона в конструкции. Описание схем применительно к монолитным конструкциям приводятся в п. 4.8. Главное отличие между схемами состоит в том, что по схеме В рассчитывается коэффициент вариации прочности бетона Vm в контролируемой партии с учетом погрешности применяемых неразрушающих методов при определении прочности. По схеме Г коэффициент вариации не рассчитывается.

Для чего нужен коэффициент вариации? Коэффициент вариации характеризует разброс показаний прочности бетона на проконтролированных участках в конструкции и необходим при определении фактического класса бетона в конструкции.

Для монолитных конструкций фактический класс бетона определяется по формуле Вф=Rm/Kт, где Rm — фактическая средняя прочность бетона отдельной партии, МПа, Кт — коэффициент требуемой прочности принимаемый по таблице 2. Из таблицы видно, что чем меньше коэффициент вариации, тем меньше коэффициент требуемой прочности, тем больше будет значение фактического класса бетона. Если говорить проще, чем более постоянны измеренные показания прочности, тем лучше и качественнее бетон и меньше нужен запас прочности чтобы не выйти за пределы требуемого по проекту класса бетона. Поясним, что в общем случае прочность бетона подразделяется на классы В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30; В35; В40 и т. д. Цифра рядом с буквой В означает нагрузку МПа которую выдерживает бетон при раздавливании образца кубика 150×150×150 мм, например В20 означает, что бетонный кубик 150×150×150 мм выдерживает нагрузку в 20 МПа. Поскольку невозможно изготавливать бетон, а тем более монолитную конструкцию с постоянной прочностью в каждом участке и каждой партии, поэтому вводится коэффициент требуемой прочности, который зависит от коэффициента вариации произведенных измерений прочности и, учитывая который, можно гарантировать, что прочность бетона на отдельном участке конструкции не будет меньше прочности проектного класса бетона.

Из всего выше сказанного, вполне логичным напрашивается вывод, что при контроле прочности бетона в монолитной конструкции необходимо применять схему В, которая помимо самой фактической средней прочности бетона партии учитывает еще и фактический коэффициент вариации измеренной прочности, однако есть несколько НО.

Взглянув на п.6 мы видим, что расчет коэффициента вариации отнюдь не простая задача и требует значительных расчетов, но это еще полбеды. Главная загвоздка кроется в требовании п. 5.8 «Общее число участков измерений для расчета характеристик однородности прочности бетона партии конструкций должно быть не менее 20», в п. 5.5 «. контроль прочности бетона косвенными неразрушающими методами проводят с обязательным использованием градуировочных зависимостей, предварительно установленных в соответствии с требованиями ГОСТ 22690 и ГОСТ 17624. », а также в п. 8.2 ГОСТ 22690-2015 ″ Статистическую оценку класса бетона по результатам испытаний проводят по ГОСТ 18105 (схемы А, Б или В) в тех случаях, когда прочность бетона определяется по градуировочной зависимости, построенной в соответствии с разделом 6. При использовании ранее установленных зависимостей путем их привязки (по приложению Ж) статистический контроль не допускается, а оценку класса бетона проводят только по схеме Г. «

Поясним, что к косвенным относятся такие методы неразрушающего контроля как:

- ультразвуковой метод;

- метод отскока;

- метод ударного импульса;

- все простые и быстрые методы с помощью которых легко и быстро можно определить прочность бетона.

все простые и быстрые методы с помощью которых легко и быстро можно определить прочность бетона.

Прямой неразрушающий метод контроля — метод отрыва со скалыванием.

Таким образом, чтобы провести контроль прочности бетона монолитной конструкции по схеме В необходимо, либо все испытания (не менее 20 для одной партии) проводить методом отрыва со скалыванием, либо предварительно делать градуировку косвенных методов для данной партии бетона, для чего опять же требуются не менее 12 параллельных испытаний косвенным методом и методом отрыва со скалыванием (при этом процедуру придется проводить для каждой новой партии бетона) и в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде (а зачастую и на прочностных характеристиках) конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием.

Единственным применимым и наименее затратным способом контроля прочности бетона остается проведение испытаний по схеме Г без учета фактического коэффициента вариации. Расчет фактического класса бетона производится по формуле Вф=0,8*Rm. Таким образом, обеспечивается необходимый запас вариации прочности бетона.

Стоит отметить, что в случае испытаний по схеме Г, все ж не удастся избежать метода отрыва со скалыванием. Необходимо выполнить процедуру привязки универсальной градуировочной зависимости (обычно указывается в паспорте прибора или в иной нормативной документации на метод контроля) к контролируемой партии бетона путем проведения не менее трех параллельных испытаний косвенным методом и методом отрыва со скалыванием и расчета коэффициента совпадения Кс по приложению Ж ГОСТ 22690-2015, на который будут умножаться все измеренные значения прочности.

Также следует понимать что при оценке класса бетона по схеме Г происходит завышение требуемого значения прочности бетона, так как обычно заводы поставляют бетон по расчетной схеме А с коэффициентом вариации 7-10% для которых Кт варьируется от 1,08 до 1,14, для схемы Г Кт=1,28, таким образом требуемая прочность бетона завода автоматически будет ниже требуемой прочности полученной по испытаниям конструкции по схеме Г.

Приведем пример: завод поставил на объект бетон по схеме А класса В20 с коэффициентом вариации прочности 10%, требуемая прочность такого бетона Rт=Kт*Внорм=1,14*20=22,8 МПа (соответственно и фактические значения прочности в проектном возрасте при правильной укладки и уходу за бетонам будут близки к этой цифре), однако требуемая прочность при контроле по схеме Г будет выше Rт=Kт*Внорм=1,28*20=25,6 МПа.

Поэтому настоятельно рекомендуем строителям оговаривать с заводом схему по которой поставляется бетон. Это позволит избежать перебраковки бетона и сгладить огрехи укладки и твердения бетона (обычно бетон по схеме Г поставляется со значительным запасом прочности).

Источник: www.teoc.ru