В пособии рассмотрены классификация мостостроительных машин, принципы комплексной механизации строительства, методы определения производительности комплектов и комплексов машин, порядок проектирования механизации работ в ПОС и ППР на строительство мостов. Приведены сведения об устройстве, типах и параметрах специальных машин для производства земляных работ, машин и оборудования для сооружения свайных фундаментов, специализированных грузоподъемных машин, а также транспортных средств, подъемно-транспортного оборудования и ручных машин для выполнения мостостроительных работ. Даны примеры технологических расчетов.

Пособие предназначено студентам специальности 270201 «Мосты и транспортные тоннели» всех форм обучения, а также может быть полезно для инженерно-технического персонала производственных организации.

1. КЛАССИФИКАЦИЯ МОСТОСТРОИТЕЛЬНЫХ МАШИН

2. ПОНЯТИЕ О КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КОМПЛЕКТОВ И КОМПЛЕКСОВ МАШИН

3. ПРОЕКТИРОВАНИЕ МЕХАНИЗАЦИИ РАБОТ В ПОС И ППР НА СТРОИТЕЛЬСТВО МОСТОВ

Средства механизации строительства лекция(26.05.22)

4. СПЕЦИАЛЬНЫЕ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

5. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СООРУЖЕНИЯ СВАЙНЫХ ФУНДАМЕНТОВ

5.1. Установки для ударного погружения свай

5.3. Агрегаты для возведения фундаментов из буронабивных свай

5.4. Вспомогательное оборудование

5.5. Машины для фундаментов на вечномерзлых грунтах

6. ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

6.1. Типы грузоподъемных кранов

6.2. Стреловые самоходные краны общего назначения

6.3. Специализированные универсальные краны

6.4. Специальные краны и монтажные агрегаты

6.5. Плавучие краны

7. ТРАНСПОРТ НА СТРОИТЕЛЬСТВЕ МОСТОВ

8. ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

8.1. Лебедки и такелажное оборудование

8.2. Строповочные устройства и траверсы

9. РУЧНОЙ МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ

10. ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ МОСТОСТРОИТЕЛЬНОЙ ТЕХНИКИ

Приложение ПЛАШКОУТЫ ДЛЯ УСТАНОВКИ СУХОПУТНОЙ ТЕХНИКИ И ТРАНСПОРТНЫЕ ПЛАШКОУТЫ

ВВЕДЕНИЕ

«Жизненный цикл» мостового сооружения состоит из трех последовательных стадий: проектирование → строительство → эксплуатация. В соответствии с этим происходит и разделение специалистов отрасли по аналогичным сферам деятельности.

В существующей системе подготовки инженеров-мостовиков принят подход, при котором все студенты должны изучить по единой программе дисциплины, относящиеся ко всем трем стадиям жизненного цикла моста. Тем самым реализуется идея всеобъемлющего, универсального образования «на всю жизнь». Такой подход определился технократическими взглядами, прагматическими целями и технологическими возможностями настоящего.

В современных условиях меняются требования к системе образования, цель которого — готовить специалиста, способного к выработке нестандартных решений и к адаптации в условиях быстро развивающейся техники и технологии. Следует надеяться, что в ближайшее время будут созданы условия для большей профессионализации образования, его диверсификации, реального обеспечения академических свобод учащихся. Это означает, что каждому студенту будет дано право самостоятельно выбирать программу обучения в соответствии с направлением его дальнейшей деятельности.

Средства механизации строительства (Лекция №1)

По окончании вуза значительная часть молодых специалистов отправляется в строительные организации. Отсюда возрастает значимость этого направления обучения, объем блока дисциплин строительства мостов. Обязательным для желающих посвятить себя производственной деятельности является достаточно глубокое изучение устройства, принципов действия, условий применения средств механизации строительства мостов.

В настоящее время в строительстве эксплуатируется свыше тысячи типоразмеров и марок машин. Часть из них (машины универсального назначения) используется и в мостостроении. В то же время особенности возводимых мостовых сооружений, необходимость работы на акваториях рек, специфика технологических процессов вызывают потребность в создании и применении специализированных машин.

Инженер-мостостроитель на производстве должен соблюдать правильные условия использования, эксплуатации и ремонта строительной техники. Но этого недостаточно: необходимо также, чтобы он принимал творческое участие в улучшении существующих машин и в создании новых типов машин, обеспечивая непрерывность технического прогресса своей отрасли.

Однако единственный учебник в этой области, изданный в 1968 г. [1] и переизданный в 1971 г. [2], содержит во многом устаревшие сведения, а учебники для промышленного и гражданского строительства [3] — [6] и др., в силу специфики отрасли, мало помогут будущему мостостроителю.

Предлагаемая вниманию читателя книга предназначена для студентов специальности «Мосты и транспортные тоннели» всех форм обучения при изучении специальных разделов курса мостов, выполнении курсовых и дипломных проектов. В ее основу положен конспект лекций, которые автор читал на кафедре «Мосты» Петербургского государственного университета путей сообщения (ПГУПС) на протяжении последних лет. Данное учебное пособие впервые было издано в ПГУПС в 2001 г., затем выпущено для Автодорожного института СПбГАСУ в 2004 г. Теперь оно переиздается с изменениями и дополнениями и может быть рекомендовано для студентов всех российских вузов и аналогичных учебных заведений ближнего зарубежья, ведущих обучение студентов мостовой специальности.

Изучение механизации строительства мостов является важной составной частью дисциплин «Технология строительства мостов» [7] и «Организация, планирование и управление в мосто- и тоннелестроении» [8]. Системы механизации студенты изучают, исходя из знаний основ физики, теоретической механики, сопротивления материалов, гидравлики, механизмов и деталей машин, строительных материалов, строительных работ и машин, электротехники, автоматики и автоматизации.

В пособии рассмотрены классификация мостостроительных машин, принципы комплексной механизации строительства, методы определения производительности комплектов и комплексов машин, порядок проектирования механизации работ в ПОС и ППР на строительство мостов. Приведены сведения об устройстве, типах и параметрах специальных машин для производства земляных работ, машин и оборудования для сооружения свайных фундаментов опор, специализированных грузоподъемных машин, транспортных средств, подъемно-транспортного оборудования и ручных машин для выполнения мостостроительных работ. Даны примеры технологических расчетов.

Здесь не рассматриваются общестроительные машины для земляных, бетонных, гидроизоляционных, отделочных работ. Сведения о них можно получить в учебниках, справочниках, руководствах [3] — [6], [9], [10]- [14] и др.

Современная техника развивается быстрыми темпами. Каждый год в мире появляются десятки новых образцов строительных машин. Поэтому автор отнюдь не стремился дать студенту новейшие сведения, понимая, что это едва ли приведет к успеху: машины быстро морально устаревают.

Задача данного учебного пособия заключается в другом — ознакомить с основными типами мостостроительной техники, ее эволюцией в последние десятилетия, дать современные примеры и наметить перспективы развития техники. Наряду с изучением отечественных образцов машин важным для будущего персонала строительства является ознакомление с лучшими зарубежными машинами, активно внедряемыми на российский рынок.

1. КЛАССИФИКАЦИЯ МОСТОСТРОИТЕЛЬНЫХ МАШИН

Строительными машинами называют все средства механизации ручного труда строителей, включая малое механическое оборудование и механизированный ручной инструмент. Широкое внедрение механизации позволяет существенно повысить производительность труда, ускорить строительство, снизить стоимость работ, улучшить качество продукции.

Классификация строительных машин — это система, основанная на распределении их по совокупности признаков сходства, различия, взаимосвязей. Она делится на различные классификационные подразделения (уровни): классы, подклассы, группы, подгруппы, виды, подвиды, индексы [12].

Разнообразные машины, которые используются на строительстве мостов, можно классифицировать по назначению следующим образом [15].

— для земляных работ;

— для свайных работ;

— для бетонных и железобетонных работ;

— для сварки металлоконструкций;

— для гидроизоляционных работ;

— ручные машины (механизированный инструмент).

Эта классификация охватывает средства механизации мостостроения. В нее не включены машины для заводского производства мостовых конструкций [16], [17], а также специальные машины и оборудование, предназначенные для ремонта и разборки мостов.

Машины для земляных работ . К этому классу относятся землеройные (одноковшовые экскаваторы) и землеройно-транспортные машины (бульдозеры), а также средства гидромеханизации земляных работ (землесосные снаряды, эрлифты, гидроэлеваторы).

Подъемно-транспортные машины делятся на три подкласса: грузоподъемные машины; транспортирующие машины; машины для погрузочно-разгрузочных работ.

В грузоподъемные машины включают две основные группы: краны и подъемники. Затем мы рассмотрим подгруппы, а также разновидности машин данной подгруппы, их назначение или конструктивные признаки.

Краны делят на следующие подгруппы и виды: стреловые самоходные краны общего назначения (на автомобильном, пневмоколесном, гусеничном и железнодорожном ходу, на специальном шасси); башенные (приставные, самоподъемные и передвижные); козловые; портальные; жестконогие деррик-краны; краны плавучие (речные и морские портовые, специальные сборно-разборные, а также сухопутные, установленные на плавучих средствах); консольные; консольно-шлюзовые; кабельные краны; специальные монтажные агрегаты.

В группу подъемников включают две подгруппы и такие виды: грузовые (ленточные фермоподъемники, устройства для выборки прогибов, домкратные установки, лебедки и др.) и пассажирские (устройства для подъема людей — лифты).

К транспортирующим машинам относятся стационарные средства (горизонтальный и вертикальный трубопроводный транспорт), самоходные средства (автомобили, тракторы, тягачи, рельсовый транспорт, плавучие средства), средства горизонтального перемещения грузов (лебедки и домкраты).

К числу машин для погрузочно-разгрузочных работ относят канатно-ковшовые устройства, разгрузчики, погрузчики и т.п., применяемые на соответствующих работах (разгрузка и перегрузка грузов с различных видов транспорта на железнодорожных станциях, причалах и т.п.; переработка и загрузка заполнителей на бетонных заводах и др.).

Для буровых работ (для разбуривания скважин при устройстве буронабивных и буроопускных свай) в мостостроении используют полноповоротные самоходные машины, навесное оборудование на краны и экскаваторы или специальные агрегаты.

Машины для свайных работ подразделяют на четыре подкласса: ударного, вибрационного, вдавливающего, вращательного действия. Рабочий орган, выполняющий свайную работу, подвешивают на поддерживающий его механизм (копер, кран, экскаватор, копер-кран и др.).

К первому подклассу относятся механические, паровоздушные, гидро- и дизельные молоты.

В состав второго входят вибропогружатели и машины комбинированного действия (последние относят и к первому, и ко второму подклассу, например, вибромолоты).

Третий подкласс состоит из машин для статического вдавливания свай в грунт (при помощи гидравлических домкратов и др.).

Четвертый подкласс составляют средства погружения винтовых свай (механические и электромеханические кабестаны).

Машины для бетонных и железобетонных работ , используемые на стройках, делятся на арматурные станки, дозировочные, смесительные и бетоноукладочные машины.

Бетоно- и растворосмесители по принципу действия можно разделить на смесители гравитационные и принудительного действия, машины циклического и непрерывного действия. Смесители гравитационные делят на стационарные (оборудование бетонных заводов) и передвижные (автобетоносмесители). Смесители принудительного действия могут быть роторными и противоточными.

Бетоноукладочные машины подразделяются на бетоно- и растворонасосы (с механическим либо гидравлическим приводом); пневмонагнетатели; оборудование для уплотнения бетонной смеси (поверхностные и глубинные вибраторы); специальное оборудование для подводного бетонирования (с безвибрационной и вибрационной укладкой бетонной смеси).

Машины для сварки металлоконструкций в условиях строительства используют при арматурных работах и на монтаже стальных и сталежелезобетонных пролетных строений. Это сварочные трансформаторы, машины для автоматической и полуавтоматической сварки.

Класс машин для гидроизоляционных работ охватывает установки для приготовления смесей, автобитумовозы, автогудронаторы, машины для устройства гидроизоляции из рулонных материалов и другие.

Отделочные машины применяют в основном для оштукатуривания и окраски поверхностей мостовых конструкций. К этому классу относят штукатурные агрегаты, машины для приготовления малярных составов, окрасочные агрегаты, краскораспылители, компрессоры и другое оборудование.

Специальное оборудование применяется в отдельных технологических процессах. Из-за большого разнообразия видов его трудно классифицировать. К этому классу можно отнести: оборудование для водоотлива и водопонижения, для балластировки плавучих систем, домкраты для натяжения арматурных пучков «на бетон» и другие средства механизации.

Ручные машины представляют собой пневматический механизированный инструмент (отбойные молотки, сверлильные и шлифовальные машинки, пневмогайковерты) и электрифицированный инструмент (электрические сверлильные и электрошлифовальные машины, инструмент для обработки деталей деревянных конструкций и др.).

Существуют и другие классификации строительных машин по назначению. С одной из них можно ознакомиться в справочнике [12].

С точки зрения воздействия машины на предмет труда различают технологические, транспортные и транспортно-технологические машины.

По принципу действия обычно выделяют машины циклического (прерывного) и непрерывного действия. Машина циклического действия совершает определенную работу лишь за некоторый интервал времени — цикл. Машина непрерывного действия, как это следует из названия, производит продукцию потоком, непрерывно. Условия равенства и минимизации интервалов времени (циклов) для машин первого типа и условие непрерывности работы машин второго типа, естественно, соблюдаются лишь при непрерывной подаче предмета труда к рабочему органу машины с интенсивностью, не меньшей производительности машины.

Большинство машин рассмотренных выше классов относятся к первому типу. Однако цикличность работы машины может быть вызвана не только принципом ее действия, но и тем, что машина используется в цикличном технологическом процессе либо взаимосвязью процессов. Например, при укладке бетонной смеси краном в бункерах происходит ярко выраженный цикличный процесс. При бесперебойной подаче смеси бетононасосом машина циклического действия работает в непрерывном режиме, но при подвозе смеси отдельными порциями работа бетононасоса приобретает циклический характер.

Объемы земляных работ на строительстве мостов относительно небольшие (разработка грунта в котлованах опор, отсыпка временных земляных сооружений, планировка откосов конусов насыпей). Поэтому землеройные и землеройно-транспортные машины здесь не имеют широкого применения. Но в мостостроении используют специальные средства гидромеханизации для подводной разработки грунта, которым посвящен разд. 4.

В мостах распространены свайные фундаменты, поэтому значительное внимание уделено машинам, предназначенным для выполнения этого вида работ: сваебойным, вибрационным, буровым ( разд. 5).

Общестроительные краны достаточно описаны в литературе ( [10] — [14] и др.). В разд. 6 рассмотрены лишь основные виды и марки специализированных грузоподъемных машин, а в разд. 7 — специализированный транспорт для строительства мостов.

Поскольку мостостроителям приходится использовать сухопутные машины (краны, копры), установленные на плавучие средства, в приложении изложены основные сведения об этих установках. Машины для погрузочно-разгрузочных работ, как правило, не влияют на производительность основных технологических процессов и поэтому здесь не рассматриваются. Сведения о машинах для сварки металлоконструкций можно получить в книге [17], а в разд. 8 и 9 приводятся данные о некотором мостостроительном оборудовании и ручных машинах.

В рамках курса не рассматриваются машины для гидроизоляционных, бетонных и железобетонных работ, отделочные машины. Это — область дисциплины «Строительные работы и машины».

Также опущены вопросы параметризации, индексации, типажей и стандартов строительных машин; за ними отсылаем читателя к справочнику [12] и другим изданиям.

2. ПОНЯТИЕ О КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КОМПЛЕКТОВ И КОМПЛЕКСОВ МАШИН

Прежде чем перейти к конкретным типам машин, рассмотрим общие положения, касающиеся систем механизации строительства мостов.

Механизация строительства предусматривает замену ручного труда машинами с целью освобождения человека от выполнения тяжелых, трудоемких ручных операций, повышения производительности труда и снижения стоимости строительства. Высшей ступенью механизации является автоматизация производственных процессов.

В зависимости от степени оснащения технологических процессов машинами различают частичную и комплексную их механизацию.

Частичная механизация охватывает отдельные технологические операции или виды работ при сохранении значительной доли ручного труда, особенно на вспомогательных работах. В мостостроении к числу таких, достаточно распространенных операций относятся: строповка и временное раскрепление конструкций, устройство подмостей и опалубки железобетонных конструкций, сборка болтовых соединений.

Комплексной механизацией называется такой способ производства работ, при котором все основные и вспомогательные процессы выполняются машинами, увязанными между собой по основным технологическим и техническим параметрам.

Основные процессы на строительстве — это переработка предмета труда — исходного сырья, материалов и полуфабрикатов, а также монтаж (возведение) элементов сооружения.

Вспомогательные процессы — это в основном транспортировка, погрузка и разгрузка материалов, изделии и конструкций, обеспечивающие бесперебойное выполнение основных процессов.

Комплексная механизация осуществляется при помощи комплектов машин, которые становятся основной структурной единицей системы механизации строительства моста [15].

В состав каждого комплекта входят ведущая машина (или машины), выполняющая основной процесс, и вспомогательные (комплектующие) машины, выполняющие вспомогательные процессы.

Первичным звеном в системе механизации является комплексная механизация отдельных технологических операций, осуществляемая операционными комплектами машин (ОКМ). Примеры этих комплектов: средства механизации приготовления бетонной смеси на бетонном заводе; машины по укладке, разравниванию и уплотнению бетонной смеси в опалубке конструкции.

Отдельные ОКМ объединяются в технологические комплекты машин (ТКМ). При формировании ТКМ необходимо обеспечить бесперебойную работу ведущей машины (машин) сырьем, материалами, блоками и конструкциями. В качестве комплектующих машин на строительстве мостов выступают главным образом транспортные средства: единицы железнодорожного, автомобильного, водного транспорта.

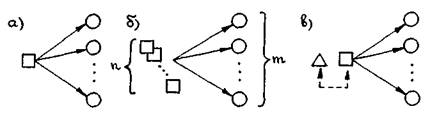

Поэтому из схем, представленных в [ 6, табл. 1.1], в нашем случае приемлемы лишь две: одна ведущая машина (ВМ) (рис. 1, а) или несколько ведущих машин ( n ВМ) (рис. 1, б) и несколько параллельно работающих вспомогательных машин ( m ВсМ). При этом один поток транспортных средств может обслуживаться одной или несколькими ведущими машинами.

Примеры ТКМ: «бетонный завод — автобетоновозы — средства укладки смеси» или «кран — транспортные средства».

Возможна также особая, но в то же время весьма распространенная (например, при работе сваебойного агрегата, при вибропогружении свай оболочек) схема. Действуют две ведущие машины: кран и агрегат. Непосредственно с комплектующими машинами (транспортом) связан только кран, но агрегат, выполняющий технологический процесс, зависит от работы и крана, и транспорта (рис. 1, в).

Технологические комплекты машин, выполняющие работы по возведению отдельных частей сооружения, в свою очередь объединяются в комплекс машин (КМ) строительства объекта.

Рис. 1. Основные схемы технологических комплектов машин

□ ∆ — ведущие машины; ○ — вспомогательные машины; → — физическая связь; ← — → — технологическая связь

Формирование КМ происходит под действием системообразующих факторов (связей) следующих видов: 1) логических связей отдельных работ; 2) взаимосвязей по потреблению ресурсов типа «материалы»; 3) физических связей разных ТКМ, имеющих общие комплектующие машины; 4) технологических связей комплектов машин между собой; 5) функциональных взаимосвязей физически и технологически не связанных процессов, которые возникают при взаимодействии транспортных потоков в узлах транспортных схем на строительстве объекта.

Логическая связь работ еще не означает их технологическую зависимость. ТКМ, выполняющие те или иные работы, могут действовать независимо друг от друга. Но связь работ этого вида определяет потребность в данный период времени в ресурсе типа «мощности» вида «машины».

Примеры связей второго вида — потребление бетонной смеси с одного завода для разных процессов, потребление различных конструктивных блоков с одного склада разными объектами.

Физические связи ТКМ (в составе КМ) третьего вида имеют место, например, при монолитном бетонировании конструкций, где два отдельных комплекта машин — «бетонный завод — автобетоновозы» и «кран — автобетоновозы» — имеют общие комплектующие транспортные средства.

Технологические связи четвертого вида возникают между ведущими машинами комплектов, обслуживающих один технологический процесс. Это бывает при свайных работах, когда кран разгружает транспортные средства и подает под сваебойный агрегат или вибропогружатель сваи.

Пятый вид связей характерен именно для мостостроения, где, в силу необходимости проведения работ на акваториях, возникают многоступенчатые транспортные схемы. Например, при бетонировании опоры моста бетонную смесь вначале транспортируют автобетоновозами по суше, затем в бадьях доставляют на транспортных плашкоутах к опоре, где укладывают плавучим краном. Но если при этом одновременно сооружается несколько опор, грузопоток, проходя через единый транспортный узел — перегрузочный кран на причале — функционирование технологически не связанных процессов зависит от работы перегрузочного узла.

При подборе состава ТКМ работу ведущей машины (машин) и вспомогательных машин необходимо увязать по технологическим параметрам, в первую очередь по производительности. Во-вторых, состав комплекта должен быть экономически эффективен. Однако при наличии связей пятого типа правильный подбор состава отдельных ТКМ отнюдь не гарантирует достижение максимальной производительности комплекта. В комплексе взаимосвязанных ТКМ производительность отдельных машин может меняться в весьма широких пределах. Это обстоятельство и определяет основную сложность анализа и регулирования производительности системы механизации строительства моста (см. [15]).

Важнейшим показателем комплексной механизации строительства является производительность машин и комплектов машин, т.е. количество продукции, выраженное в определенных единицах измерения (весовых, объемных и др.), которые машина или комплект могут производить в единицу времени (час, смену).

Однако до сих пор объективность использования этого показателя довольно низка из-за того, что производительность машины — случайная величина, зависящая от ряда факторов:

— конструктивных качеств машины, параметры которых переменны. Один предмет труда машина может обрабатывать при различных скоростях движения рабочих органов, что в немалой степени зависит от квалификации субъекта — оператора машины;

— надежности машины как элемента технической системы, зависящей от режимов эксплуатации и обслуживания машины;

— конкретных производственных условий и организации труда, влияющих, прежде всего на движение рабочих органов и параметры обработки предмета труда, — при использовании ОКМ;

— операционных взаимосвязей в рамках одного технологического процесса — при формировании ТКМ;

— организационных условий строительства, представляющего собой сложную вероятностную систему, которая подвержена воздействию комплекса дестабилизирующих факторов, — при формировании КМ;

— неопределенности исходной информации и недостаточной информированности лица, принимающего решения, — при организационно-технологическом проектировании и управлении строительством.

Несмотря на эти факторы, придающие производительности машины существенную неопределенность, имеются относительно стабильные показатели работы машины — конструктивные свойства, которые можно принять за основу исследования.

Можно выделить следующие четыре категории производительности строительных машин.

Конструктивно-расчетная (номинальная) производительность Q м определяется при однозначно заданных параметрах ее работы в режимах, близких к предельным. Номинальная производительность характеризует конструктивные возможности машины и используется в основном для сравнения вариантов новых машин.

Техническая производительность Q т рассчитывается при непрерывной работе в конкретных производственных условиях, при хорошо организованном технологическом процессе, нормальных режимах и нагрузках на рабочие органы машины.

Эксплуатационная производительность Qэ — это фактическая производительность машины с учетом организационных условий работы (технологических перерывов, времени обслуживания и др.). Ее можно выразить через техническую производительность Q т посредством приближенной формулы

Q э = Q т K ип · K в (1)

где K т — коэффициент использования производительности машины; K в — коэффициент использования полного рабочего времени. Различают часовую Q э.ч и сменную эксплуатационную производительность Q э.см. Значение коэффициента К в для различных машин составляет 0,75-0,85.

В основу рассмотренных выше видов производительности положено представление об однозначной заданности основных параметров процессов и машин, т.е. Q м, Q т, Qэ есть детерминированные характеристики отдельных машин.

Прогнозируемая (вероятная) производительность комплекта (комплекса) машин характеризует реальные условия работы комплекта с учетом случайных процессов взаимосвязанного функционирования машин в рамках организации строительства, а также процессов, приводящих к выходу машин из строя, и процессов их восстановления. Данный вид производительности — вероятностная величина, используемая в качестве проектного параметра механизации. Она определяется в зависимости от эксплуатационной производительности Q э по формуле

где К п — коэффициент простоя машины, т.е. отношение суммарного времени ее простоев к общему времени работы; К и — коэффициент использования машины, К и = 1-К п; К г — коэффициент готовности, представляющий собой характеристику безотказной работы машины. В расчетах обычно оперируют величиной сменной производительности .

Для определения коэффициента К п используют методы теории массового обслуживания либо моделирование системы механизации на ЭВМ, а коэффициент K г определяют на основе теории надежности [6], [15].

При расчете прогнозируемой производительности ТКМ или КМ прежде всего необходимо знать техническую Q т и эксплуатационную Q э производительности отдельных машин комплектов. Существуют следующие методы определения производительности строительных машин.

Нормативный метод — часовая производительность ведущей машины, непрерывно работающей в течение смены, задается в производственных нормах выработки машины (ЕНиР) как результат наблюдения за процессом. Метод прост, особенно при наличии компьютерной базы данных, содержащей ЕНиР. Но использование его на практике может давать весьма существенные погрешности, т.к. техническая производительность машин зависит от конкретных условий, которые сложно учесть в нормах.

Метод «де факто» — среднечасовая эксплуатационная производительность машин определяется по фактической выработке машин в предшествующий отчетный период по формуле

где Vф — объем фактически выполненных работ за отчетный период; Тф — фактическое рабочее время одной среднесписочной машины, ч.

Оценка производительности по фактической выработке машин также сопряжена с рядом трудностей: при осреднении теряется специфика конкретных технологических условий, а отчетные данные по механизации, если и имеются в мостостроительных организациях, то чаще всего не позволяют сделать объективные выводы.

Аналитический (расчетный) метод состоит в определении значений технической производительности машин по формулам, в основу которых положены некоторые теоретические представления о физике процессов взаимодействия машин с предметами труда в заданных условиях.

Данный метод позволяет получать достоверные значения детерминированной производительности машины. Однако, чтобы пользоваться им, необходимо знать размеры и скорость движения рабочих органов машины (по справочным данным), а также условия их движения.

Энергетический метод основан на законе сохранения энергии и для конкретной машины и режимов ее работы сводится к составлению и интегрированию уравнения производственного процесса

где ε = Wδ/Q0; W — сила сопротивления среды на длине пути δ; Q0 — производительность машины за производственный цикл t 0 ; k — коэффициент полезного действия; N — мощность источника энергии.

Энергетический метод — перспективное средство анализа производственных процессов. Этот метод объективен, но еще недостаточно разработан для практического определения производительности машин.

Расчет часовой технической производительности машин QT также может производиться по следующим аналитическим формулам:

— для машин циклического действия

где Q т — техническая производительность в т/ч или м 3 /ч; G(V) — масса груза в т ( G) или объем материала в м 3 ( V); t ц — время цикла, мин;

— для машин непрерывного действия

Q т = 3600G(V)v, (6)

где G(V) — масса груза в т ( G) или объем материала в м 3 ( V), приходящийся на 1 м длины рабочего несущего органа машины; v — линейная скорость движения рабочего органа, м/с.

Общие формулы (5), (6) модифицируются с учетом принципа действия машин конкретного типа [10], [15].

Пример 1 . Рассчитаем аналитическим методом значение эксплуатационной сменной производительности стрелового гусеничного крана ДЭК-251, производящего укладку бетонной смеси в опалубку конструкции в бункерах вместимостью 3 м 3 .

Грузоподъемные краны — машины циклического действия, для которых время цикла в формуле (5) определяется следующим образом (см. [15] ):

где H , l 1 , l 2 , l 3 , — соответственно высота подъема крюка, длина передвижения крана, величина изменения вылета стрелы, угол поворота стрелы в плане; v0 , v1 , v2 , v3 — скорости подъема груза, передвижения крана, изменения вылета и поворота стрелы соответственно; t p . 0 — продолжительность ручных операций по строповке и закреплению груза.

В данном случае принимаем следующие технологические параметры работы крана: Н = 4 м; l 1 = 0 (кран работает стационарно); l 2 = 0 (кран работает на постоянном вылете); l 3 = 0,5 (кран совершает полоборота); tp . 0 = 2×2 = 4 мин.

Средние скорости движения vi , принимаем по справочнику [ 12, табл. 21.4, с. 422]: v0 = 5 м/с; v3 = 0,3 мин -1 .

По формуле (5) определяем часовую техническую производительность крана:

Наконец, по формуле ( 1) при К ип = 1, К в = 0,85 и продолжительности смены tc = 8,2 ч определяем эксплуатационную сменную производительность крана по укладке бетонной смеси:

Q э.cм = 19,4×8,2×1,0×0,85 = 135 м 3 /см.

Приведенный пример показывает, что относительно несложный аналитический расчет позволяет в каждом конкретном случае оценивать реальную производительность машины, исходя из заданных параметров технологического процесса и скоростей движения основных рабочих органов машины. В этом несомненное преимущество метода по сравнению с использованием каких-то осредненных нормативов производительности (выработки) машин.

Производительность некоторых машин, которую сложно рассчитать по формулам, определяется по фактическим, нормативным или паспортным данным машины.

3. ПРОЕКТИРОВАНИЕ МЕХАНИЗАЦИИ РАБОТ В ПОС И ППР НА СТРОИТЕЛЬСТВО МОСТОВ

Проект организации строительства (ПОС) и проект производства работ (ППР) представляют собой разделы организационно-технологической документации. В них разрабатываются вопросы сооружения моста во взаимосвязи с решениями основных конструкций моста и вспомогательных конструкций, необходимых для их возведения. При двухстадийном проектировании ПОС разрабатывают на первой стадии — в проекте (ТЭО, инженерном проекте) моста, а ППР — на стадии подготовки строительства на основании рабочей документации (РД) и ПОС. При проектировании моста в одну стадию (рабочий проект) также выполняют РД и ПОС, а на их основе — ППР [8], [18].

В ПОС разрабатывают вопросы организации строительства объекта (комплекса объектов) в целом, т.е. в этом разделе проектной документации осуществляют общее проектирование производственной системы для возведения моста по выбранному варианту [19]. Одной из основных подсистем производственной системы является комплекс машин (КМ), методика разработки которого в ПОС сводится к следующему.

Проектной организации-составителю ПОС, в числе прочих исходных данных, выдаются заказчиком: сведения о наличии в районе строительства местных строительных материалов (камня, щебня, гравия, песка, леса и др.) с указанием вида транспорта для их доставки: данные о наличии в районе строительства железных и автомобильных дорог; рекомендации по месту выбора строительной площадки; рекомендации по транспортным схемам доставки материалов и конструкций.

Основными документами ПОС являются: календарный план строительства; строительные генеральные планы; организационно-технологические схемы (ОТС); ведомости объемов строительно-монтажных работ; графики потребности в ресурсах строительства; пояснительная записка.

Производственная система формируется с целью реализации определенной технологии строительства, причем структура работ переменна во времени и подчиняется принятой последовательности работ на объекте. Составление ПОС необходимо начинать с решения вопроса о последовательности работ, сделав первые наметки по календарному плану.

Одновременно разрабатывается ОТС по возведению основных частей моста: опор, пролетных строений, насыпей подходов, регуляционных сооружений. Как видим, в исходных данных не задаются ограничения по применению типов и марок машин. К тому же до проведения подрядных торгов возможности строительной организации известны лишь приблизительно. Таким образом, в ПОС должны быть приняты оптимальные решения по комплексу машин (КМ).

При разработке организационно-технологических схем для каждого вида работ назначается технологический комплект машин (ТКМ) и решаются вопросы взаимосвязи работы ТКМ. Для этого составляется график потребности в основных строительных машинах и транспортных средствах по строительству в целом, скоординированный с календарным планом строительства. Ведомость потребности в машинах, оборудовании и транспортных средствах приводится в пояснительной записке к ПОС.

На строительных генеральных планах показывают размещение основных машин и пути их передвижения по стройплощадке; постоянные и временные транспортные коммуникации; приводят ведомость машин и механизмов, предназначенных для работы на стройплощадке (краны, обслуживающие склады, причалы и т.п.).

В зависимости от сроков строительства и объемов работ, по решению подрядчика проект производства работ (ППР) может быть разработан на строительство объекта в целом, на возведение его отдельных частей (по мере строительства) либо на выполнение отдельных технически сложных строительных и монтажных работ [19]. ППР разрабатывается организацией-подрядчиком или специализированной проектно-технологической организацией. Они должны передать его на строительную площадку не позднее начала соответствующих работ.

В числе исходных данных для разработки ППР должны быть уже конкретные условия поставки материалов и конструкций, использования строительных машин и транспортных средств, организации строительства.

В состав ППР входят: план-график производства работ; строительный генеральный план; графики поступления на объект и движения по объекту основных ресурсов строительства; технологические схемы (карты); схемы строповки грузов; пояснительная записка и некоторые другие документы.

Решения ППР носят уточняющий, конкретизирующий характер по отношению к ПОС. Поскольку в ППР детально проектируется технология отдельных сложных видов работ, основным документом здесь являются технологические схемы (ТС) или карты (ТК). ТК обычно составляются на возведение типовых конструкций мостов. При разработке ТС (в случае индивидуального проектирования) в рамках рассматриваемой технологии решают задачу формирования оптимального технологического комплекта машин (ТКМ). Результат отражают в виде ведомости потребного оборудования, машин и механизмов для данного вида работ, помещаемой на ТС.

В ППР более детально, чем в ПОС, составляют график движения по объекту основных строительных машин, увязанный с планом-графиком производства работ. На строительном генеральном плане показывают размещение основных машин и пути их передвижения по стройплощадке; зоны потенциально действующих опасных производственных факторов, связанных с работой машин; ограждения зон и другие решения по технике безопасности.

При составлении ПОС и ППР для получения наибольшего конечного эффекта от применения комплексной механизации в строительстве необходимо, чтобы при любом сочетании машин прежде всего удовлетворялось требование соответствия технических и технологических параметров машин, работающих в одном комплекте.

Ведущая машина ОКМ пли ТКМ по производительности должна обеспечивать выполнение объемов работ в заданные сроки. Ведущая машина определяет общую эксплуатационную производительность комплекта и в большинстве случаев оказывает влияние па выбор типов и мощности комплектующих машин.

При назначении состава ТКМ необходимо исходить из условия максимально полного использования производительности ведущей машины, не ниже которой должна быть и эксплуатационная производительность вспомогательных машин (транспортных средств).

Выбор состава ТКМ осуществляется в два этапа.

На первом этапе в зависимости от технологических характеристик процесса и особенности возводимой конструкции определяют необходимые технические параметры ведущих машин, их типы и типоразмеры, а также состав технологически необходимых вспомогательных машин, их типы и типоразмеры. Для этого могут использоваться типизированные составы комплектов машин, содержащиеся в технологических картах и проектах-аналогах. В результате подбора состава ТКМ определяется несколько возможных вариантов комплекта.

На втором этапе выбирается оптимальный вариант состава ТКМ на основании сравнительной технико-экономической оценки.

При выборе оптимального варианта ТКМ учитывается не только производительность комплекта, которая, безусловно, является важным, но далеко не единственным показателем (критерием) эффективности. Обычно приходится иметь дело с комплексом показателей, которые можно объединить в четыре группы.

Технологические показатели отражают равномерные, объемные, скоростные, грузоподъемные и другие характеристики машины. Эти показатели дают представление о пригодности машины для работы и обычно выступают в качестве условий, ограничивающих выбор.

Производственные показатели определяют количество и качество продукции, которая производится за единицу времени, выработку машины, интенсивность использования и т.п. Эти показатели, среди которых обязательно присутствует производительность машины, чаще всего и являются объектом выбора.

Расходно-эксплуатационные показатели характеризуют натуральные затраты ресурсов на эксплуатацию техники, т.е. расход материалов, энергии, топлива, труда и т.п. на единицу времени или продукции.

Стоимостные показатели представляют собой денежное выражение различного рода затрат, сопровождающих данную механизированную работу. Они являются обобщенным критерием для выбора варианта, оптимального в экономическом отношении.

Однако, как сказано в разд. 2, выбор оптимального варианта ТКМ, удовлетворяющего заданным срокам производства данной работы, еще не означает, что директивный срок выполнения комплекса работ будет обеспечен. Дело в том, что работа единичных комплектов машин характеризуется неравномерностью, к тому же существенное влияние может оказывать взаимодействие отдельных ТКМ в структуре комплекса машин (КМ) строительства объекта в целом. Все это приводит к тому, что прогнозируемая (вероятная) производительность отдельных машин в рамках единой системы КМ может оказаться намного ниже эксплуатационной производительности ТКМ, рассматриваемых обособленно. Более того, при объединении отдельных ТКМ в систему КМ она может перейти в ранг так называемых запредельных систем, обладающих нежизнеспособными характеристиками.

Чтобы получить значения прогнозируемой производительности ТКМ и КМ, необходимо произвести анализ систем на основе методов, указанных в разд. 2.

Выбор оптимального варианта комплекта или комплекса машин характеризуется многокритериальностью. Система критериев оптимальности для комплектов и комплексов машин предложена в книге автора [15].

4. СПЕЦИАЛЬНЫЕ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

Специфика производства земляных работ при строительстве мостов обусловлена подводной разработкой грунта в котлованах опор, во внутренних полостях свай-оболочек, при дноуглублении и т.п.

Как правило, строители стремятся удалить грунт из котлованов опор до начала работ по устройству свайного фундамента. Это позволяют высокопроизводительные экскаваторы типа обратная лопата, драглайны, грунторазрабатывающее навесное оборудование (грейферы) на краны. Если несвязный грунт из затопленных котлованов приходится удалять после погружения свай, используют специальные средства гидромеханизации — гидроэлеваторы и эрлифты, которые применяют также для разработки несвязного грунта во внутренних полостях свай-оболочек.

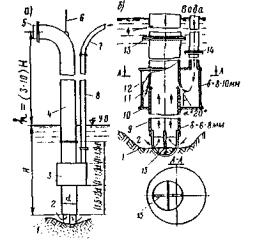

Принцип работы гидроэлеватора основан на известном положении о том, что с увеличением скорости движения струи жидкости давление в ее зоне снижается. В зону пониженного давления устремляется пульпа (взвесь частиц грунта в воде), которая, смешиваясь с напорной водой, получает от нее кинетическую энергию и поднимается по трубе (рис. 2). При давлении воды 0,4 — 0,8 МПа высота всасывания Н достигает 1 — 1,5 м, высота нагнетания h — 6 — 7 м. Воду подают по водоводу насосом высокого давления (с напором 30-150 м).

Рис. 2. Схема разработки грунта гидроэлеватором:

а — положение гидроэлеватора в котловане; б — схема работы; 1 — грунт; 2 — вода; 3 — гидроэлеватор; 4 — пульпопровод; 5 — резиновый шланг: 6 — трос; 7 — шланг для воды; 8 — водовод; 9 — всасывающая труба; 10 — крышка камеры; 11 — кольцевая щель; 12 — камера; 13 — фланцево-болтовой стык; 14 — стык водовода; 15 — сетка

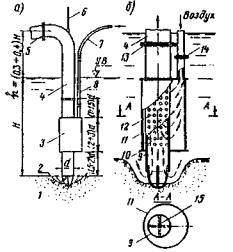

Эрлифт , воздушный водоподъемник, несмотря на сравнительно малый к. п. д (менее 36%), имеет ряд достоинств: простота устройства, надежность и бесперебойность работы. Сжатый воздух под давлением нагнетается по газовой трубе 8 в жидкостную трубу 4, где образуется смесь воздуха с пульпой (эмульсия). Вследствие того, что объемная масса эмульсии меньше массы воды, окружающей эрлифт, под избыточным давлением воды пульпа отжимается по трубе эрлифта вверх (рис. 3). Рабочее давление воздуха, развиваемое компрессором, определяется формулой р ≈ 10( Н-h) кН/м 2 . Расход воздуха — 1-4 м 3 на 1 м 3 пульпы.

Рис. 3. Схема разработки грунта эрлифтом:

а — положение эрлифта в котловане; б — схема работы; 1 — грунт; 2 — вода; 3 — эрлифт; 4 — пульпопровод; 5 — резиновый шланг для пульпы; 6 — трос; 7 — шланг для воздуха; 8 — воздухопровод; 9 — всасывающая труба; 10 — крышка камеры; 11 — камера; 12 — отверстие d = 4-6 мм; 13 -стык пульпопровода; 14 — стык воздухопровода; 15 — сетка

Эрлифт, как и гидроэлеватор, подвешивают к крану. Это делают для того, чтобы выбрать оптимальное расположение низа всасывающей трубы по отношению к поверхности разрабатываемого грунта. При этом требуется, чтобы величина заглубления низа эрлифта в воду в 2-3 раза превышала высоту подъема пульпы над уровнем воды в котловане.

Производительность гидроэлеваторов и эрлифтов в средних грунтовых условиях — 5 — 20 м 3 /ч при насыщении пульпы грунтом от 5 до 20%.

Для подводных дноуглубительных работ обычно применяют плавучие землесосные снаряды (земснаряды). С их помощью разрабатывается несвязный грунт путем всасывания его из воды. Пульпа забирается центробежным водяным насосом — землесосом и транспортируется по трубам-пульпопроводам. Если всасывание грунта происходит с одновременным механическим рыхлением под водой, то такой способ называется рефулерным.

Для дноуглубления обычно применяют земснаряды со свайным папильонированием, которые разрабатывают подводную траншею (прорезь) захватками при последовательном движении от стоянки к стоянке. На каждой стоянке понтон земснаряда «закалывают» сваями в грунт. При вращении (папильонировании) в горизонтальной плоскости вокруг свай земснаряд секторами разрабатывает грунт прорези.

Земснаряд (рис. 4, табл. 1) состоит из понтона 9 с землесосом, свай 1. стрелы 4 с приемно-рыхлительным устройством. Оно, в свою очередь, состоит из фермы 7, фрезерного рыхлителя 6 и его привода 3. Для подъема и опускания фермы с рыхлителем имеется лебедка с полиспастом 5. Вращающийся рыхлитель разрушает грунт.

Разрыхленный грунт по всасывающему трубопроводу 8 поступает к землесосу, которым транспортируется по пульпопроводу 2 к месту укладки. Земснаряд имеет лебедки для управления носовыми канатами при перемещении земснаряда относительно свай 1 и для подъема-опускания свай.

Источник: znaytovar.ru

Механизация строительных работ

В.И. Ленин неоднократно писал о расхищений труда человека при ручном производстве, а К. Маркс отмечал, что «отдельная машина остается карликовой, пока она приводится в движение только человеком». Это наглядно выявляется при рассмотрении исторического процесса внедрения и совершенствования машин в строительном производстве.

Применение лошадей позволяло увеличить движущую силу лишь в ограниченных пределах. Как показывала практика, тяговое усилие возрастало медленнее, чем число запрягаемых лошадей. Восемь лошадей выполняли лишь в 4 раза большую работу, чем одна лошадь.

В паровых строительных машинах, создававшихся в первой половине XIX в., рабочие орудия по форме и выполняемым операциям напоминали увеличенные ручные орудия. Недаром, например, одноковшовый экскаватор в те годы в России называли «паровой лопатой», в Германии — «паровой ложкой». Это были весьма несовершенные машины.

О неэкономичности тогдашних паровых двигателей можно судить по паровым каткам. Паровой каток Балейсона, применявшийся в 1862 г. для укатки улиц в Париже, потреблял от 65 до 80 кг угля в час. Давление пара в котлах было очень низким. В 1836 г. в котле экскаватора Отиса, о применении которого в России будет сказано ниже, давление не превышало 5 кг/см 2 .

В ту пору строительные машины производили в основном вручную, мануфактурными методами. Это ограничивало их распространение. Новые возможности механизации открылись с тех десятилетий промышленного переворота, когда в машиностроении начали создавать новые машины. Совершенствование паровых двигателей строительных машин сказалось на увеличении их мощности, повышении скорости хода и давления пара в котле, замене деревянных деталей металлическими.

В России, запоздавшей с техническим перевооружением машиностроения, к концу 1850-х годов все же насчитывалось более сотни машиностроительных заводов, изготовлявших разнообразные станки, паровые машины, домкраты, лебедки, краны и т. п. Однако большинство из них было недостаточно оснащено технологическим оборудованием, и качеством продукции они уступали английским предприятиям. Например, в докладной записке военного губернатора Нижнего Новгорода говорилось: «Английские машины вдвое более прослужат и потребуют значительно менее топлива, так что скорее окупятся».

Конкуренция заграничных, и в частности английских, изделий тормозила развитие русского машиностроения.

Механизация подъемно-транспортных операций. В первой половине XIX в. подъемно-транспортные устройства, приводившиеся в движение силой человека или животного, начали заменяться паровыми. Характерна также частичная замена деревянных деталей в крапах металлическими, увеличение грузоподъемности механизмов, рост их применения.

Из простейших подъемно-транспортных приспособлений, применявшихся в России в первой половине ХIХ в., можно упомянуть канаты с железными крюками на концах, деревянные, окованные железом и чугунные блоки, лебедки и вороты, носилки деревянные и плетеные из прутьев, катальные хода, а также механизмы — лебедки и краны-укосины, бывшие сравнительно распространенными.

При сооружении Исаакиевского собора (1818—1858 гг.) и Александровской колонны (1831—1834 гг.) применялись кабестаны, приводившиеся в движение вручную и конной тягой. Подъем каждой колонны Исаакиевского собора осуществлялся 16 кабестанами и монтажными лесами, в верхней части которых укреплялись блоки. Через блоки перебрасывались пеньковые канаты, одним концом закрепленные за колонну, а другим наматывавшиеся на барабаны воротов.

Для разворота колонн применялся поворотный круг, вращавшийся на шарах, перекатывавшихся в специальных канавах. Кабестаны, обслуживаемые шестью рабочими, имели грузоподъемность около 21 т.

Подъем колонн Исаакиевского собора и Александровской колонны был крупным достижением не только русской, но и мировой строительной техники. Установленный на строительстве этого собора паровой двигатель, обслуживающий узкоколейный железнодорожный транспорт для перевозки гранитных плит, был первой паровой машиной на строительной площадке в России.

На строительных работах применялись краны, явившиеся прототипом современных дерриков. Например, в 1828 г. на строительстве в Кронштадте был применен деревянный кран инж. В. Маслова. В 1862 г. на строительстве мола в Керченском порту применили кран с вертикальной вращающейся деревянной мачтой, раскрепованной бревенчатыми раскосами.

Вращение мачты облегчалось круглой чугунной пятой, опиравшейся на чугунный подпятник. Благодаря системе зубчатых колес двое рабочих, вращая рукоятку, поднимали груз почти до 6 т. Там же в Керчи, пользовались краном, установленным на передвигавшейся по рельсам платформе. Стрелой крана служило укрепленное па поворотной чугунной тележке деревянное коромысло с противовесом. В другом случае, при постройке в 1834 г. Москворецкой каменной набережной, применяли железное коромысло с чугунными гирями. Этот принцип коромысла с противовесом используется и в конструкциях ряда современных кранов, в частности башенных.

В количестве, номенклатуре и качестве используемого подъемно-транспортного оборудования Россия отставала от передовых капиталистических стран. Применение механизмов для подъема строительных материалов считалось оправданным лишь на больших постройках и при дороговизне рабочих рук. Но и в этих случаях часто применяли самодельные кустарные краны вроде использованного на строительстве одного из железнодорожных мостов козлового деревянного крана.

Рядовые стройки велись без подъемных устройств даже в тех случаях, когда те или иные органы, ведавшие строительством, признавали необходимым применить машины ввиду недостатка рабочей силы. Например, при постройке в Омске четырехэтажного здания военной гимназии было решено отказаться от простейших подъемных механизмов для подъема кирпича, воды и раствора при кладке стен третьего и четвертого этажей. Официальное сообщение объясняло это тем, что «в Омске трудно найти мастеров, которые могли бы исправлять машину при случайной порче».

Землеройные и сваебойные машины. Одними из первых машин, появившихся в строительстве, были землечерпалки, которыми производили подводную выемку грунта в гаванях и углубляли реки. Это не случайно. До появления железных дорог водные пути являлись основными и наиболее экономичными транспортными артериями, в которых остро нуждались страны с развивавшимся промышленным производством. Однако осуществляемая вручную подводная выемка была очень трудоемка, дорога и неэффективна.

В 1812 г. на Ижорском заводе построили плавучую многоковшовую паровую землечерпалку с двигателем мощностью 15 л. с. для подводной выемки грунта в Кронштадтской гавани. Проектирование и строительство машины велось под руководством известного инженера начала XIX в. Августина Бетанкура (1758—1824).

Эта землечерпалка сохраняла ряд конструктивных особенностей, характерных для машин XVIII в. Например, паровой котел представлял собой деревянную бочку, окованную обручами. Маховики, балансиры и другие части паровой машины также были деревянными. Аналогичная землечерпалка была изготовлена на Ижорском заводе в 1815 г. для углубления реки Ижоры. Через восемь лет в России была построена паровая землечерпалка с двигателем мощностью 20 л.с., предназначенная для работ в Одесской гавани.

Создание этих сложных строительных машин свидетельствовало, что в России были инженеры и рабочие, способные поставить строительное машиностроение на уровень мировой техники. Но в условиях тогдашней России эти технические силы не могли получить развития. В частности, паровые одноковшовые экскаваторы, по конструктивней сложности сравнимые с паровыми землечерпалками, начали изготовляться в России только спустя почти сто лет (в 1902 г.). Разрабатывать землю предпочитали вручную, используя дешевую рабочую силу. Между тем даже первые построенные в России паровые землечерпалки с двигателями мощностью всего в 15—20 л.с. были в 14 раз производительнее крупных ручных землечерпалок, приводившихся в движение 6-9 рабочими.

Развитие железнодорожного транспорта способствовало созданию в США парового экскаватора, вскоре нашедшего применение и в России.

В 1848 г. Маркс писал, что «в Северной Америке введение машин было вызвано как конкуренцией с другими народами, так и недостатком рабочих рук, т.е. несоответствием между промышленными потребностями Северной Америки и ее населением». Рабочие, строившие в США железные дороги и каналы, получали вдвое большую заработную плату, чем в Англии. Это побудило американцев применить механические устройства, казавшиеся английским инженерам экстравагантными. Так, в США в 1834—1830 гг. появился первый паровой одноковшовый железнодорожный экскаватор В. Отиса с ковшом емкостью 1,14 м 3 , паровым двигателем мощностью 15 л.с. и вылетом стрелы 5,7 м. Средняя техническая производительность такого экскаватора равнялась 30—40 м 3 /ч, максимальная — 80 м 3 /ч. Машину обслуживало 11 человек.

В 1842 г. вернувшийся из поездки в США выдающийся русский инженер и ученый П.П. Мельников (1804—1880 гг.) опубликовал статью об экскаваторе Отиса. По расчетам Мельникова, каждый экскаватор мог бы заменить труд 150 землекопов. Автор описал также принятый Отисом метод производства работ: вынутый машиной грунт отвозили в вагонетках с помощью маневрового паровоза; число вагонеток подбирали из расчета предотвращении простоев экскаватора.

Готовясь к прокладке железной дороги Петербург—Москва, русское правительство купило 4 из 7 уже построенных в США экскаваторов Отиса и передало в бесплатное пользование подрядчикам.

П.П. Мельников разработал также проект «землевозного вагона» для отвозки грунта по рельсам конной тягой. На строительстве дороги Петербург—Москва применялось 465 таких вагонов. Позже образец землевозного вагона Мельникова демонстрировался на Всероссийской политехнической выставке в Москве в 1827 г.

Один из ведущих инженеров строительства Петербургско-Московской железной дороги Л.И. Штукенберг отмечал, что паровые экскаваторы «работали очень недурно, затруднения в производстве работ происходили преимущественно от нерасположения к ним подрядчиков, а также их агентов, обязанных доставлять все нужное для действия и исправления машин».

В 1848 г. еще до окончания строительных работ машины были проданы уральским горнозаводчикам Демидовым и в Нижнем Тагиле были применены на вскрышных работах для добычи руды. В связи с возвращением к ручному труду охват механизацией земляных работ на строительстве железной дороги Петербург—Москва не достиг даже 1%.

Небольшая экономия средств, полученная благодаря использованию экскаваторов — 7 тыс. руб., не представляла никакого значения для основных подрядчиков. Например, чтобы побить на торгах конкурентов и перехватить у них подряд, барон Корф уступил на торгах против сметы 200 тыс. руб.

Затем он с лихвой возмещал перерасход за счет эксплуатации рабочих, набиравшихся из крепостных крестьян. Подрядчики увеличивали почти вдвое и без того высокие нормы выработки и соответственно сокращали число землекопов. Дни, потраченные на устройство шалашей, корчевку пней и другие подготовительные работы, считались прогульными, и за них с рабочих высчитывали по 1 руб. Вычеты производили также за невыполнение норм, время болезни, дождливые дни.

Таким образом, история механизации земляных работ достаточно наглядно показывает, как в условиях господства старых технических приемов создавались элементы новой капиталистической техники.

С развитием машинной индустрии различные средства механизации начали все больше проникать в такие строительные процессы, как приготовление раствора, дробление щебня, устройство дорожного покрытия, устройство свайных фундаментов, мостовые опоры.

Еще при устройстве Москворецкой каменной набережной в 1834 г. использовались деревянные катки из толстых сосновых бревен. Однако деревянные катки уже выходили из употребления. Необходимость улучшения дорог, с одной стороны, и рост производства чугуна, с другой, привели к распространению конных чугунных катков.

В дорожных работах России применялись плуги, бороны и разравниватели, так называемые «утюги» для заглаживания дорожного полотна. Они состояли из бревен, которые волоком тащили лошади.

В первой половине XIX в., когда возросла потребность в дроблении щебня для строительства дорог, механических камнедробилок еще не было, не был еще найден даже принцип их работы — раздавливание камня на фракции различной крупности. — и щебень продолжали разбивать молотками, в ручную.

Изобретатели первых в России камнедробилок предполагали измельчать камни посредством ударов. Еще в 1850 г. в Главное управление путей сообщения был подан чертеж подобной машины. Затем пришли к убеждению, что эту операцию можно успешнее производить посредством давления, принцип которого использовался в обыкновенных щипцах.

На таком принципе американец Эли Уитмен Блейк построил в 1858 г., после семилетней работы, свою токовую камнедробилку, которая в 1862 г. была привезена из США в Англию на Всемирную выставку, усовершенствована и получила распространение во всех странах, в том числе и в России. Щековые камнедробилки Блейка производительностью 3,5 и 5 м 3 /ч удешевляли производство щебня, по меньшей мере, в 5 раз по сравнению с ручной разбивкой и в то же время увеличивали степень возможного измельчения.

В первой половине XIX в. в России применяли ручные, конные и водяные сваебойные устройства.

Сначала подъем бабы производили непосредственно с помощью веревок, перекинутых наверху копра через блок; затем ее стали поднимать с помощью ручных воротов и лебедок. При устройстве плотин на реке Истре и Москве-реке в 1835 г. применяли копры высотой 7,5 .ч, оборудованные чугунной бабой весом 410 кг, деревянным шкивом и железным блоком. Применяли также деревянные блоки, в частности из березы, более дешевые, чем железные. В плавучих свайных молотах баба поднималась за счет вращения водяного колеса с лопатками течением воды. В 1825 г. при забивке свай на строительстве Исаакиевского собора для подъема бабы использовали конную тягу.

Для работ на строительстве железной дороги Петербург—Москва русское правительство заказало в США 4 механических подвесных молота, работавших с помощью паровых лебедок.

Приведенные факты позволяют сделать вывод, что в первую очередь механизировали строительные процессы, наиболее технически простые и массовые, а также дорогие и неэффективные в условиях ручного труда.

Источник: studbooks.net

Вопросы ТВЗС. 1. Что такое капитальное строительство

229. Что даёт механизация строительно-монтажных работ?

Механизация строительно-монтажных работ сопровождается заменой ручного труда механизмами, что приводит к повышению производительности труда, сокращению сроков строительства и снижению его стоимости. С развитием механизации существенно меняется технология строительного производства, создаются предпосылки для полной ликвидации тяжёлого физического труда в строительстве.

Производительность труда на механизированных процессах значительно выше, чем при их ручном выполнении: на земляных работах – в 6-7 раз, при погрузочно-разгрузочных в 7-8 раз, на бетонных работах в 4-5 раз, на отделочных работах в 3-4 раза.

Индустриализация строительства существенно влияет на выполнение работ на строительной площадке: широкое внедрение в строительно-монтажных процессах сборных элементов привело к увеличению объёма монтажных работ и уменьшению работ бетонных, каменных и отделочных. В связи с тем, что в условиях индустриального труда основными видами работ стали земляные, монтажные, подъёмно-транспортные и погрузо-раз-грузочные, для них преимущественно и развиваются средства механизации.

230. Что такое комплексная механизация строительных работ?

Механизация строительных, монтажных и специальных работ при возведении объектов должна осуществляться комплектами строительных машин, оборудования, средствами малой механизации, необходимой монтажной оснасткой, инвентарём и приспособлениями.

Комплексная механизация – это метод полностью механизированного выполнения тех или иных технологических процессов в строительстве. Комплексная механизация строительных работ может осуществляться одной или несколькими машинами. Переход к комплексной механизации строительных работ стал возможен, когда значительно расширилась номенклатура строительных машин и увеличился их выпуск. Это дало возможность выбирать машины, формировать из них комплекты, необходимые для выполнения всего объёма технологических процессов для данного вида работ. При комплексной механизации ручной труд сохраняется лишь на операциях, механизация которых либо не вызывает значительного прироста производительности труда, либо для её осуществления нет приемлемого технического решения.

231. Какие формы эксплуатации строительных машин известны в строительстве?

В строительстве функционируют три формы эксплуатации строительных машин, зависящие от вида строительства, условий производства и объёмов выполняемых работ:

– строительные машины, находящиеся на балансе строительного подразделения;

– строительные машины, находящиеся в составе и на балансе управлений механизации, входящие в состав строительного треста;

– строительные машины и оборудование, находящиеся в составе и на балансе трестов механизации или им подобных предприятий.

В последние годы появилась четвёртая форма эксплуатации строительных машин: строительные машины и механизмы, принадлежащие лизинговым компаниям. (лизинг – долгосрочная аренда машин, оборудования, транспортных средств, дорогостоящей оснастки, сооружений производственного назначения и др.).

Для строительства линейно-протяжённых сооружений (дороги, ЛЭП, магистральные трубопроводы, железные дороги) в условиях рассредоточенного строительства создаются механизированные колонны со своей техникой, которые, по существу, являются мобильными строительными организациями, выполняющими механизированные работы.

Строительные машины, находящиеся на балансе общестроительных подразделений, обслуживают, как правило, механизированные строительные работы внутри подразделения. Работой таких машин руководит главный механик строительного подразделения; машины на объекты выделяются по заявкам линейных работников. Эксплуатация незначительного количества строительных машин в такой организационной форме затруднена: небольшое количество техники требует относительно большой номенклатуры и количества запасных частей и эксплуатационных материалов. Отсутствие широкого фронта работ в подразделении для этих машин приводит к их систематическим простоям, а машины большой мощности используются часто на случайных работах с малыми объёмами. Такая форма эксплуатации машин оправдана для работ в отдалённых районах с отрывом от основных баз или для строительных организаций, выполняющих узкоспециализированные работы со специальным набором механизмов (свайные, кессонные и работы, связанные с замораживанием грунтов).

К положительным факторам эксплуатации машин, находящимся на балансе первичного строительного подразделения, можно отнести возможность более оперативного руководства этими машинами.

Наибольшее распространение в крупных строительных организациях получила форма эксплуатации строительных машин, находящихся на балансе управлений механизации строительных трестов, осуществляющих оперативное руководство по распределению и использованию техники: эксплуатация машин на условиях подряда, аренды или услуг.

В крупных промышленных центрах получила форма эксплуатации строительных машин, находящихся на балансе специализированных трестов механизации, обслуживающих строительные и монтажные организации в определённых регионах строительства. Тресты механизации в своём составе имеют управления механизации и специализированные управления, выполняющие по заказам генподрядных трестов различные виды механизированных работ (земляные и свайные работы; работы, связанные с дорожным строительством; механизмы, обеспечивающие вертикальный транспорт).

Главными задачами трестов механизации и входящих в их состав специализированных подразделений являются:

— осуществление механизации строительно-монтажных ра-

бот;

— обеспечение роста производительности труда и сокращение затрат ручного труда;

— эффективное использование парка машин, совершенствование методов технического обслуживания и ремонта машин.

Концентрация строительных машин и оборудования в крупных предприятиях механизации позволяет более эффективно использовать парк строительных машин и механизмов, внедрять наиболее прогрессивные методы производства работ.

232. В чём преимущество лизинга в строительстве?

Лизинговые компании дают возможность строительным организациям эксплуатировать строительные машины на условиях долгосрочного и краткосрочного использования техники с сопровождением их услугами по техническому обслуживанию и ремонту, что освобождает строительные организации от необходимости создания собственной эксплуатационной базы. На основе лизинга у строительных организаций появилась возможность проводить переоснащение парка строительных машин и механизмов нового поколения.

Могут быть два вида лизинга: финансовый и оперативный. При финансовом лизинге плата строительной организации за аренду техники максимально покрывает сумму амортизации и прибыли арендодателя. По окончании срока соглашения строительная организация возвращает взятую в аренду технику, либо продлевает срок её использования или выкупает её у арендодателя по остаточной стоимости. При оперативном лизинге срок соглашения между арендатором и арендодателем короче амортизационного срока службы машины. По окончании аренды машина подлежит возврату арендатору, если срок аренды не пролонгирован.

233. Как организовываются эксплуатация и техническое обслуживание строительных машин?

Строительные машины должны интенсивно эксплуатироваться, поскольку такое их использование обеспечивает снижение себестоимости работ, снижает расходы на эксплуатацию машин, уменьшает потребность в машинах и позволяет не допустить их морального старения.

Анализируя рабочее время машины, можно найти резервы увеличения продолжительности полезного машинного времени. Этого можно добиться за счёт уменьшения простоя машины по организационным причинам, за счёт подготовки фронта работ, своевременного обеспечения материалами, транспортом и другими ресурсами.

Рациональное использование строительной техники оценивается двумя основными показателями:

– годовой выработкой машины – выполненные в течение года физические объёмы работ;

– продолжительностью отработанного в течение года рабочего машинного времени.

При анализе годового режима работы машины учитываются потери рабочего времени, связанные с неблагоприятными метеорологическими условиями (в особенности при работы с кранами – предельные скорости ветра, крайне низкие температуры и т.п.), проведение плановых и внеплановых ремонтов, перебазировка машин с объекта на объект и другие недостатки в использовании техники.

При анализе работы машины должны учитываться эксплуатационные качества машины, организация её технического обслуживания, технический уровень ремонтной базы, методы управления парком машин.

В процессе эксплуатации строительные машины требуют эксплуатационного и технического обслуживания, а также периодического ремонта.

Под эксплуатационным обслуживанием подразумевается обеспечение машин горючим, смазочными и другими видами материалов, перебазирование машин и их хранение.

Техническое обслуживание включает мероприятия по предупреждению износа частей машины сверх допустимых норм. Для этого предусматривается своевременный профилактический осмотр, замена износившихся деталей, устранение обнаруженных неисправностей. Техническое обслуживание строительных машин производится по планово-предупредительной системе в определённое время и в определённом объёме для соответствующих видов и моделей машин.

234. Какие существуют виды обслуживания и ремонта строительных машин?

В строительстве существует система планово-предупре-дительных ремонтов машин, которая должна быть увязана с производственными планами строительно-монтажных организаций.

Существуют следующие виды обслуживания и ремонта строительных машин:

– ЕО– ежедневное обслуживание: предусматривает заправку машины топливом и водой, выполнение текущей смазки и контрольную проверку исправности узлов.

– ТО – техническое обслуживание: производится через установленное число часов работы машины (ТО-1, ТО-2, ТО-3); предусматривает очистку, мойку, смазку, осмотр узлов и агрегатов, приборов, сменного рабочего оборудования, крепление деталей, регулировку и опробование машины.

– СО– сезонное техническое обслуживание (выполняется при переходе к осенне-зимнему и весенне-летнему сезонам).

– Т– текущий ремонт; производится с целью устранения неисправностей, возникших в агрегатах и узлах, путём частичной разборки и замены деталей новыми или отремонтированными.

– К– капитальный ремонт машины; связан с полной её разборкой, заменой или восстановлением всех износившихся узлов и деталей, сборкой, регулировкой и опробованием их в работе. Цель капитального ремонта имеет полное восстановление работоспособности машины.

Текущие ремонты машины выполняются в мастерских строительных организаций с привлечением к ремонту обслуживающего персонала машины.

Капитальные ремонты, как правило, должны производиться специализированными предприятиями. Капитальный ремонт строительной машины может быть индивидуальным или обезличенным. При индивидуальном ремонте отремонтированные детали устанавливаются на ремонтируемую машину. При обезличенном ремонте машина подлежит полной разборке и при её сборке устанавливаются узлы и детали (отремонтированные и новые) из оборотного фонда ремонтного предприятия. Такой метод наиболее эффективен, поскольку значительно сокращает сроки пребывания машины в ремонте.

235. Какие существуют формы расчёта строительных организаций за использование строительных машин?

Расчёты строительно-монтажных организаций с подразделениями механизации производятся либо за комплекс выполненных механизированных работ в физических измерениях, либо за фактически отработанное время (машино-часы, машино-смены).

Наиболее предпочтительны расчёты за комплекс выполненных механизированных работ. В этом случае механизаторы выполняют в соответствии с субподрядным договором конкретный объём работ, неся при этом полную ответственность за сроки и качество выполнения работ. Такая форма расчёта ставит деятельность управления механизации в прямую зависимость от состояния техники и эффективности её использования.

Когда же объёмы работ, выполняемые с помощью машин, не могут быть определены или их подсчёт затруднён, в этом случае расчёты за услуги машин производятся за фактически отработанное время, учитываемое в машино-часах или машино-сменах по плановым расчётным ценам (оплата работ происходит по так называемым «услугам»). С точки зрения интенсивности эксплуатации машины форма оплаты «по услугам» не стимулирует напряжённую работу механизаторов.

236. Как организовывается эксплуатация средств малой механизации в строительных организациях?

К средствам малой механизации в строительных организациях относят механизированный и электрифицированный инструмент, различные малогабаритные строительные машины и приспособления.

Средства малой механизации могут находиться на балансе первичных строительных организаций, в управлениях или участках малой механизации крупных строительных подразделений.

В составе подразделений малой механизации могут находиться инструментально-раздаточные пункты (ИРП) и передвижные инструментальные мастерские с необходимыми средствами механизированного выполнения строительно-монтаж-ных работ.

Основными целями работы подразделений малой механизации являются обеспечение высокого уровня технической готовности средств малой механизации, внедрение в работу строительных организаций передовых методов труда, изготовление простейшего строительного инструмента, технологической оснастки и приспособлений, не поставляемых промышленностью.

Подразделения малой механизации должны располагать производственной базой, оборудованием и транспортными средствами, с помощью которых они способны проводить планово-предупредительные ремонты, иметь и хранить оборотный (резервный) фонд средств малой механизации, инструмента и запасных частей; быть способными осуществлять перебазирование средств малой механизации.

Средства малой механизации предоставляются строительным и монтажным организациям без обслуживающего персонала на правах аренды. Расчёты за оказанные услуги производятся за отработанное время по планово-расчётным ценам.

237. Какие основные функции подразделений малой механизации?

Основные функции подразделений малой механизации заключаются в следующем:

– обеспечение строительных площадок средствами малой механизации применительно к технологии работ, условиям и характеру выполняемых работ;

– выполнение отдельных видов работ силами подразделения малой механизации (гидроизоляция, торкретирование, сверление отверстий, проколы грунта под дорогами и т.п.);

– комплектование инструментально-раздаточных пунктов (ИРП) набором ручных машин и другими средствами малой механизации;

– инструктаж и обучение приёмам работы с ручным инструментом рабочих строительных организаций;

– техническое обслуживание и ремонт ручных машин, оборудования и инструмента;

– контроль за использованием средств малой механизации и соблюдением рабочими строительных организаций правил технической эксплуатации ручного и механизированного инструмента;

– рассмотрение и согласование проектов производства работ, выполняемых с помощью средств малой механизации.

238. Какими показателями характеризуется состояние механизации строительно-монтажных работ?

Для оценки состояния механизации строительно-монтаж-ных работ и оснащённости строительных и монтажных организаций средствами механизации используются показатели механизации работ, механовооружённости и энерговооружённости строительной организации.

Уровень механизации и уровень комплексной механизации характеризуют степень охвата механизацией строительно-монтажных работ.

239. Что влияет на выбор транспортных средств для перевозки строительных грузов?

Транспорт занимает важное место в системе строительного производства, являясь технологическим звеном, связывающим строительные объекты с предприятиями строительной индустрии, карьерами, строительной базой, складами и другими источниками материально-технического обеспечения строительства.

Роль транспорта в строительстве объясняется высокой материалоёмкостью строительного производства, необходимостью в непрерывных поставках строительных грузов. В особенности возрастает роль транспорта, когда в строительстве увеличилась его сборность.

Строительство использует практически все существующие виды транспортных средств – автомобильный, железнодорожный, водный, тракторный, воздушный. Основная нагрузка при перевозках строительных грузов падает на автомобильный транспорт (свыше 80% перевозок), железнодорожный и водный (соответственно 15% и 5%).

На выбор транспортного средства влияют дальность перевозок, характер строительных грузов, местные дорожные и климатические условия (на вновь начинаемых дальних стройках в начальный период строительства, когда отсутствуют постоянные дороги используются автозимники).

Железнодорожный транспорт, имеющий высокую производительность, чаще всего применяют при дальних перевозках (свыше 50 км), учитывая, что железнодорожные тарифы меньше автомобильных.

Водный транспорт при перевозке массовых грузов часто оказывается дешевле железнодорожного, однако нужно учитывать наличие в пунктах приёма грузов причалов и погрузо-разгрузочных средств. Кроме того, приходится учитывать, что в различных регионах водный транспорт имеет сезонный характер работы.

Особенность строительных грузов такова, что часто невозможно выбрать эффективный вид транспорта без надлежащего технико-экономического обоснования.

240. Как классифицируются транспортные средства?

По отношению к строящемуся объекту транспорт в строительстве может быть внешним и внутрипостроечным.

Внешним транспортом доставляются грузы на строительные объекты от поставщиков и со складов либо в зону монтажа, либо на приобъектные склады строительных организаций.

Внутрипостроечный транспорт работает в пределах строительной площадки и предназначен для доставки материалов, конструкций и полуфабрикатов на рабочее место. От правильно выбранного способа перевозок зависит рациональное использование транспортных средств внутри строительной площадки и эффективность использования средств механизации строительно-монтажных работ.

Кроме того, по направлению перемещения грузов внутрипостроечный транспорт может быть вертикальным и гоизонтальным.