Цель: ознакомить учащихся с последовательностью выполнения основных этапов творческого проекта – от замысла до реализации.

- сформировать навыки по содержанию, оформлению и выполнению проекта, определиться с выбором моделей;

- содействовать воспитанию аккуратности, эстетического вкуса;

- прививать навыки по планированию своей работы.

Учебный предмет, в рамках которого проводится работа: технология.

Оборудование к уроку: цветные карандаши , альбом для рисования, тетрадь для работ, Интернет, компьютер, образец творческого проекта (Приложение 1), Презентация к уроку.

I. Изучение иатериала

– Ребята, на этом уроке мы с вами попробуем разобраться – что же такое творческий проект и как его лучше выполнять. Я вам расскажу и покажу, как оформить творческую работу на примере проекта, выполненного нашей ученицей и как оформить презентацию творческого проекта для его защиты.

Что же такое творческий проект?

Творческий проект по технологии – это самостоятельно разработанное и изготовленное изделие от идеи до её воплощения, при минимальном участии учителя. Это твоя творческая итоговая работа. Поэтому в этой работе необходимо показать все свои знания и умения, которые ты получил за год, и при изготовлении изделия нужно стараться использовать больше технологических операций, изученных в учебном году.

Лекция № 11 ( ч.1) Организационно-технологическая документация в строительстве

Работу над творческим проектом можно разделить на три этапы

а) подготовительный этап

б) технологический этап;

в) заключительный этап.

В самом начале вы должны правильно оформить самый первый лист – титульный. Это лицо вашего проекта. Здесь указываете полное название своего образовательного учреждения, название своего творческого проекта , вашу фамилию и имя, класс и кто руководитель проекта, год написания проекта. (Приложение 1. Стр. 1 )

План выполнения проекта

I. Подготовительный этап

1. Актуальность проблемы

2. Цель проекта

3. Обоснование выбора темы проекта

4. Задачи

5. Требования к изделию

6. Разработка идеи

7. Поиск лучшей идеи

8. Исследование

9. Мой выбор

II. Технологический этап

10. Используемые материалы

11. Инструменты и оборудование для изготовления грелки на чайник

12. Организация рабочего места, правила безопасной работы

13. Технология изготовления грелки на чайник.

14. Снятие мерок

15. Построение чертежа

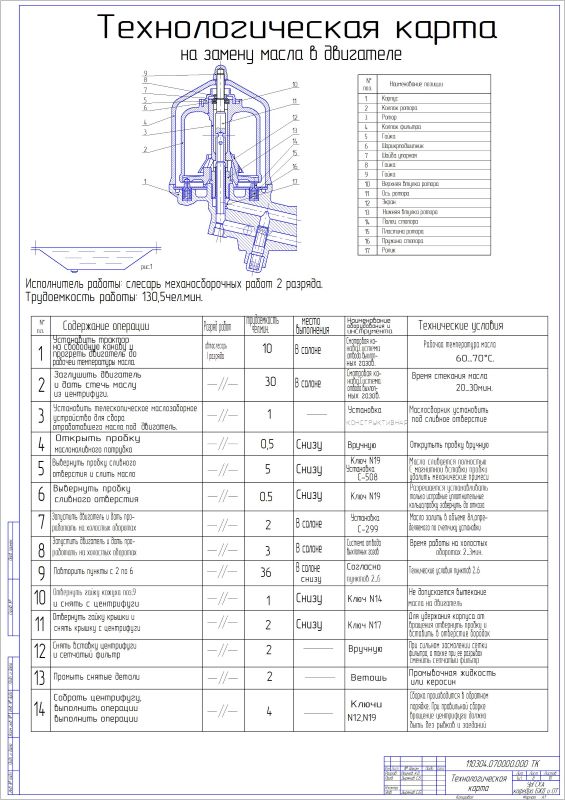

16. Технологическая карта

17. Экономический расчет

18. Экологичность.

19. Оценка выполненной работы

III. Заключительный этап

20. Выводы

21. Реклама

22. Список литературы

Подготовительный этап

Прежде чем приступить к выполнению проекта, давайте посмотрим вокруг. На первый взгляд может показаться, что все нас устраивает и совсем необязательно что-то менять. Но присмотритесь повнимательнее. Мы привыкли, например, для своих квартир выбирать нейтральные, спокойные обои с однообразным рисунком.

Мы боимся использовать в интерьере чересчур яркие оттенки или очень темные стены, думая, что это отрицательно скажется на нашем последующем образе жизни. Давайте с вами попробуем на своей кухне что-то изменить. Хорошая хозяйка знает, что аксессуары нужно подбирать внимательно и с умом.

Например, интерьер кухни должен быть рациональным и эстетичным, поэтому так важны стильные аксессуары, которые добавят любой кухне изящества и очарования. Скатерти, салфетки, прихватки, полотенца, подставки под посуду, конфетчицы. Все эти поделки сможет сделать любая хозяйка. Сделайте свою кухню еще уютнее – украсьте ее изделиями ручной работы! Для выбора темы можно воспользоваться также Банком проектов, а может вас вдохновит посещение сайта для любителей мастерить: http://doit-yourself.ru/sections/rukodelie/aksessuaryi-dlya-kuhni.htm

Результатом первого пункта будет написание мини-сочинения на тему: «Обоснование выбора и цели деятельности» или «Потребность в изготовлении изделия».

Пример. Женщине всегда хотелось украсить интерьер каким-то изделием, которое было бы выполнено своими руками. Здесь значительную часть своего времени проводит женщина, и это, наверное, единственное самое излюбленное место, где может вместе собраться вся семья. И как прекрасно собраться всем вместе на кухне за чашечкой чая.

В прохладное время года – это самое теплое, уютное местечко в доме. Здесь всем хочется поделиться проблемами, радостями, успехами уходящего дня и получить новый заряд энергии на завтрашний день. И как теплее и уютнее будет на нашей кухне, где нас встречают вещи, сделанные нашими руками.

Идея украсить кухню каким-то интересным изделием пришла мне в голову после просмотра передачи по телевизору о традициях чаепития на Руси. В ней рассказывалось о грелках на чайник. Идея изготовления такой грелки показалась очень заманчивой.

Сколько культур, столько, наверное, и традиций пить чай. В русской традиции чай должен быть хорошо настоян, для этого используют рукодельную грелку на чайник. Можно сшить очень симпатичную грелку на чайник.

Постановка цели и задачи

Необходимо выявить основные цели и задачи выполнения проекта. Например, разработка и изготовление изделия, или модернизация, ремонт чего-либо в соответствии с определенными условиями, требованиями.

Пример.

Цель проекта: изготовить грелку-сувенир на чайник для семейного чаепития

Задачи:

1. Изучить литературу, выбрать один из способов выполнения грелки на чайник.

2. Составить банк идей, исследовать и выбрать лучший вариант.

3. Подготовить инструменты и материалы, организовать рабочее место.

4. Изготовить изделие, оформить его.

5. Оценить качество работы.

Требования к изделию

Теперь вы должны определить, какими качествами должно обладать изделие:

Пример. Изделие должно быть: практичным, качественно исполненным, оригинальным, красивым по внешнему виду, компактным, экономичным, подходить к интерьеру комнаты.

Разработка идеи

На этом этапе вы должны разработать несколько вариантов формы и конструкции изделия, проанализировать их и выбрать наиболее подходящий по критериям. Для начала поищите вокруг уже готовые подобные изделия, посмотрите, как они устроены, из каких материалов изготовлены, какую форму имеют и подумайте, как можно изменить изделие, чтобы оно подходило под ваши критерии. (Приложение 1 стр. 4, схема 1)

Можно попробовать изменить форму или материал различных частей изделия

Поиск лучшей идеи

Теперь необходимо проанализировать идеи и выбрать ту, которая больше подходит по разработанным критериям.

Пример.

1. Грелка в лоскутной технике. Изготавливается из разных по цвету лоскутов ткани хлопчатобумажных и льняных. Цветовая гамма должна быть яркой, сочной, радостной. Можно сочетать набивные и однотонные ткани.

Да, это мне по силам, нет проблем в материальном плане, но они мне не очень понравились. (Приложение 2, рис.1, рис. 2)

2. Грелка, связанная крючком или спицами.

Изготавливается из разной по цвету пряжи. Но, к сожалению, я не увлекаюсь вязанием и в моем доме нет большого разнообразия ниток для вязания. (Приложение 2, рис.3, рис. 4)

3. Грелка, выполненная в технике аппликации.

Сделать её можно из разноцветных кусочков любой ткани, сукна, фетра, фланели. Красиво. В этой технике делается отделка деталей зигзагом, а на нашей домашней швейной машине такого приспособления нет. (Приложение 2, рис. 5, рис. 6)

4. Грелка с элементами вышивки.

Изделие можно выполнить в стиле гжельской росписи по фарфору. Очень красиво. Для отделки нужна вышивка, а эту технику вышивания крестом и гладью я изучала на уроках технологии. (Приложение 2, рис.7)

Исследование

В этом разделе вы должны проанализировать или провести исследование правильности выбора своего изделия, Исследование можно оформить в виде таблицы (Приложение 1. Стр. 5).

Пример. И все-таки я засомневалась в выборе грелки и решила расспросить всех членов моей семьи. Проведём исследование в кругу моей семьи.

Подсчитав все плюсы и минусы выбираем вариант изделия и начинаем его детальную проработку.

Технологический этап

В этом пункте необходимо показать всю технологию изготовления изделия.

1. Необходимо продумать форму изделия;

2. Разработать его конструкцию, способы соединения деталей в изделии.

3. Подобрать материалы для изготовления деталей изделия. (Приложение 3)

4. Определить наличие необходимых для выполнения работ инструментов. (Приложение 1 стр.6)

5. Определить рабочие размеры изделия и его деталей. (Приложение 1 стр.7)

6. Разработать или выбрать технологию изготовления деталей и изделия в целом, то есть, какие технологические операции и в какой последовательности нужно выполнять для изготовления изделия. (Приложение 4.)

7. Продумать безопасные способы изготовления изделия.

8. Продумать способы декоративно-художественного оформления изделия.

Все можно представить в виде таблиц и звездочек обдумывания.

Расчет себестоимости изделия

В этом разделе вы должны представить расчет затрат на ваше изделие. Рекомендую вам выбирать наиболее рациональный и экономичный расход материалов. (Приложение 1 стр 9)

Экологичность

Выбирайте для своей работы только экологически чистые материалы, чтобы изготовление и эксплуатация вашего изделия не повлекло за собой изменение в окружающей среде и не принесло вред здоровью.

Заключительный этап

Выводы

В конце проекта вы пишете выводы по работе. Необходимо отразить, что работа выполнена по заявленным требованиям.

- грелкой можно пользоваться, так как она изготовлена по размерам и чертежам

- хорошее качество исполнения

- грелка оригинальна, таких нет в продаже, она будет удивлять гостей, создавать хорошее настроение

- красивый внешний вид позволит использовать грелку еще и как украшение интерьера кухни

- себестоимость изделия получилась низкая, так как были использованы обрезки тканей, вторсырьё.

- моей семье грелка очень понравилась.

Реклама

В этом разделе вы должна дать рекламу своему изделию. Для чего это нужно? Реклама позволяет увеличить интерес к этому предложению. Раньше внимание к товарам привлекали в основном голосом, то сейчас реклама включает в себя множество различных способов донесения необходимой информации до потребителя. Так вот попробуйте разрекламировать свое изделие так, чтобы многие захотели сделать такое же или оттолкнуться от вашей идеи и сделать похожее.

Пример. Как сделать чайную церемонию неповторимой? Заварить вкусный чай. Приготовить вкусный пирог, поставить на стол самый красивый чайный сервиз, постелить скатерть и разложить салфетки? Безусловно, так, но есть одна интересная деталь, которую стоит взять на заметку тем любителям чая, которые с ней еще не знакомы.

Это – специальная грелка, которую одевают на заварочный чайник, чтобы, поддержать в нем нужную температуру и заварить по-настоящему вкусный чай. Само чаепитие должно быть неспешным, а значит и чай должен как можно дольше оставаться горячим. И в этом случае грелка – вещь совершенно необходимая.

Изготовление вещей домашнего обихода своими руками является одним из способов самовыражения, создания индивидуального стиля, воплощением замыслов в реальность. Очень приятно пить чай, когда на столе находится такая вещь. Прекрасное украшение интерьера современного жилища.

Такую вещь на рынке не купишь!

Используемая литература:

Представьте литературу, которую вы использовали

Пример.

1.“Учимся играть” журнал № 3. Москва. Изд-во Просвещение. 2004г.

2. Чернякова В.Н. Технология обработки ткани 7-9 кл. Москва. Просвещение. 2000г.

3. Симоненко В.Т. 5, 6, 7 кл. Вентана граф. 2002г.

4. Школа и производство 2003г. № 1. Изд-во Просвещение.

5. Для тех, кто шьет. Е.Н.Юдина и др. Лениздат. 1985г.

6. Семенов В.М. Все о чае и чаепитии: Новейшая чайная энциклопедия

7. Календарь-2008 Русское чаепитие.

8. Интернет: http://doit-yourself.ru/sections/rukodelie/aksessuaryi-dlya-kuhni.htm

II. Практическая работа

Учитель предлагает учащимся выбрать тему творческого проекта.

Окончательный выбор темы остается за учителем с учетом знаний и умений учащихся.

Учащиеся выполняют выбранный творческий проекта (можно предложить выполнение мини-группами.

Консультация учителя по выполнению проекта.

III. Итог урока

Предварительная оценка выполнения практической работы.

В заключение урока:

Красив человек труда – комбайнер, тракторист, летчик за штурвалом своей машины, садовод у любимого дерева.

Если хочешь быть красивым, трудись до самозабвения, трудись так, чтобы ты почувствовал себя творцом, мастером, господином в любимом деле. Трудись так, чтобы глаза твои выражали одухотворенность великим человеческим счастьем – счастьем творчества.

IV. Домашнее задание

На следующем уроке мы с вами дадим окончательную оценку вашему изделию, поэтому подготовьтесь к защите вашего творческого проекта.

Источник: urok.1sept.ru

ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ВОЗВЕДЕНИЯ ЗДАНИЙ И СООРУЖЕНИЙ

2.1. В проекте организации строительства производится выбор общей организационно-технологической схемы строительства зданий и сооружений в составе сельскохозяйственного предприятия или комплекса и организационно-технологических схем возведения отдельных основных зданий и сооружений, входящих в их состав.

Общая организационно-технологическая схема устанавливает очередность строительства объектов основного производственного, подсобного и обслуживающего назначения, энергетического и транспортного хозяйства и связи, наружных сетей водоснабжения, канализации, теплоснабжения и газоснабжения, благоустройства территории в зависимости от технологической схемы производственного процесса сельскохозяйственного комплекса, особенностей строительных решений генерального плана — характера распределения объемов работ в зависимости от степени рассредоточенности и объемно-планировочных решений основных зданий и сооружений, а также принятого метода организации строительного производства (узловой, комплектно-блочный и др.).

Организационно-технологическая схема возведения отдельного здания (сооружения) устанавливает последовательность его возведения по частям (узлам, секциям, пролетам, ячейкам, этажам, ярусам, производственным отделениям, участкам, цехам и т.д.) в зависимости от технологической схемы производственного процесса или другой функциональной схемы, а также строительных решений и принятых методов производства работ.

2.2. При выборе организационно-технологических схем в качестве основных принципов учитываются законченность отдельных технологических циклов или переделов в общем производственном процессе, конструктивная завершенность выделяемой в схеме части сельскохозяйственного объекта или отдельного здания (сооружения) в его составе и пространственная устойчивость части здания (сооружения), требования организации строительного производства, создающие условия для поточного производства работ.

Выбор общей организационно-технологической схемы строительства, а также схем возведения отдельных зданий для сельскохозяйственных (производственных) комплексов и предприятий производится так же, как и для промышленных предприятий, зданий и сооружений. Общие принципы, порядок, методика и примеры выбора таких схем, в том числе с применением узлового и других методов, подробно рассмотрены в Пособии по разработке проектов организации строительства и проектов производства работ для промышленного строительства.

При выборе организационно-технологических схем возведения сельскохозяйственных производственных зданий дополнительно учитываются следующие особенности:

1) в подготовительный период включаются работы по организации строительной площадки: расчистка и подготовка территории; геодезические разбивочные работы; устройство временных (мобильных) зданий и сооружений прокладка подземных сетей в зоне производства строительно-монтажных работ; подводка электроэнергии и воды к местам потребления;

2) процесс возведения сельскохозяйственных зданий (основной период строительства) расчленяется на четыре технологические стадии: возведение подземной части здания; возведение надземной части здания; устройство кровли; послемонтажные работы;

3) сельскохозяйственные здания по насыщенности подземным хозяйством (лотки навозоудаления, каналы и т.д.) делятся на три категории: без подземного хозяйства; со слабо развитым подземным хозяйством; с сильно развитым подземным хозяйством.

В зависимости от насыщенности подземным хозяйством в состав каждой из четырех технологических стадий включаются различные виды строительных, монтажных и специальных строительных работ, и технологическая последовательность их будет различна.

2.3. Для сельскохозяйственных производственных зданий принимается очередность производства работ в каждой технологической стадии.

Для зданий без подземного хозяйства:

1) возведение подземной части здания: отрывка траншей и котлованов под фундаменты; монтаж фундаментов и фундаментных балок; устройство подготовки под полы;

2) возведение надземной части здания: монтаж каркаса здания с заделкой стыков; монтаж стеновых панелей с герметизацией и расшивкой швов;

3) устройство кровли;

4) послемонтажные работы: установка столярных изделий; устройство фундаментов под оборудование; устройство полов, пандусов, отмостки; штукатурные работы; устройство вентиляционных шахт; малярные работы; монтаж технологического оборудования; пусконаладочные работы.

Для зданий со слабо развитым подземным хозяйством:

1) возведение подземной части здания: отрывка траншей и котлованов под фундаменты, лотки и каналы; монтаж фундаментов, частичная обратная засыпка грунта и подготовка основания под лотки; монтаж сборных железобетонных лотков и каналов; подсыпка грунта под полы и устройство подготовки под полы;

2) возведение надземной части здания: монтаж каркаса здания с заделкой стыков; монтаж стеновых панелей с герметизацией и расшивкой швов;

3) устройство кровли;

4) послемонтажные работы: установка столярных изделий; устройство фундаментов под оборудование, монолитных бетонных каналов, лотков, монтаж кормушек; устройство полов, пандусов, отмостки; установка станков ограждения; штукатурные работы; устройство вентиляционных шахт; малярные работы; монтаж технологического оборудования; пусконаладочные работы.

Для зданий с сильно развитым подземным хозяйством:

1) возведение подземной части здания: земляные работы под фундаменты и лотки навозоудаления; монтаж фундаментов, колонн и цокольных панелей с заделкой стыков и гидроизоляцией; обратная засыпка грунта и подготовка основания под полы; монтаж лотков навозоудаления и вентиляционных каналов с устройством и перекрытием колодцев; устройство подготовки под полы, отмостки, пандусов;

2) возведение надземной части здания: монтаж сборных железобетонных перегородок; монтаж конструкций покрытия; монтаж стеновых панелей; устройство перегородок из кирпича;

3) устройство кровли;

4) послемонтажные работы: установка столярных изделий; устройство чистых полов; установка станков ограждения, боксов; монтаж технологического оборудования; штукатурные работы; устройство вентиляционных шахт; малярные работы; пусконаладочные работы.

2.4. Выбор монтажных механизмов для каждого типа сельскохозяйственных зданий производится индивидуально. На выполнение монтажных работ в проектах производства работ составляются технологические карты или схемы с указанием принятых монтажных механизмов, оснастки, методов производства работ и их последовательности.

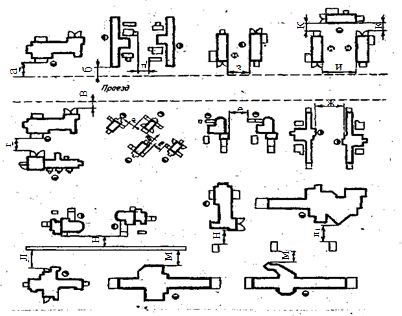

Технологические схемы возведения сельскохозяйственных производственных зданий приведены на рис. 1 — 3.

2.5. При строительстве объектов в Среднеазиатском регионе страны возрастают объемы строительно-монтажных работ в пустынных и полупустынных районах (аридной зоне). Появился новый вид интегрированной строительной деятельности, включающий мелиоративное, сельскохозяйственное, промышленное и другие виды строительства, создающий прочную инфраструктуру и нормализованные социальные условия в аридной зоне. В этих условиях происходит процесс создания (проектирования) объектов водохозяйственного строительства и объектов совхозного строительства. В первом случае решаются вопросы ирригации и мелиорации сельского хозяйственного освоения земель, что является определяющим для второго случая — решения вопросов организации сельского строительства объектов производственного и непроизводственного назначения.

Указанные обстоятельства вносят серьезные коррективы в номенклатуру внеплощадочных и внутриплощадочных работ, предусмотренную СНиП 3.01.01-85 (пп. 1.4 и 2.3), которую следует учитывать при разработке проектов организации строительства и, в частности, организационно-технологических схем в их составе.

2.6. Подготовительные работы при возведении сельскохозяйственных объектов в неосвоенных районах аридной зоны условно разбиваются на три этапа:

I — подготовительные работы на весь объем строительства (подготовка территории к строительству; строительство коллекторно-дренажной сети; строительство подъездных дорог и путей; подготовка к работе строительных машин; противоселевые мероприятия; лесомелиоративные мероприятия; противоэрозионные мероприятия; закрепление песков; укрепление засоленных грунтов; возведение временных зданий и сооружений; прокладка внешних коммуникаций электроснабжения, связи, газоснабжения, водоснабжения).

Рис. 1. Технологическая последовательность монтажа здания без подземного хозяйства

а — фундаментов; б — колонн; в — элементов покрытия; г — стеновых панелей; д — элементов покрытия (вариант со сталежелезобетонными фермами); 1 — место складирования фундаментов; 2 — склад балок; 3 — штабель плит покрытия; 4 — пирамида; 5 — траверса

II — внеплощадочные подготовительные работы (устройство внеплощадочных сетей и сооружений на них; временные и постоянные сети водопровода и канализации; временные и постоянные сети телефонизации, радиофикации, сигнализации; временные и постоянные электросети и понижающие подстанции; временные, постоянные тепловые сети и сети газоснабжения; временные и постоянные водопроводные и канализационные насосные станции; водопроводные и канализационные очистные сооружения; подъездная дорога; возведение временных (мобильных) инвентарных построек; закрепление песков; укрепление засоленных грунтов).

III — внутриплощадочные подготовительные работы (вертикальная планировка территории; благоустройство, ирригация и озеленение; устранение просадочных свойств грунта; устройство инженерных временных и постоянных сетей водопровода и канализации, тепло-газоснабжения, телефонизации, радиосвязи и сигнализации; защита площадочных объектов от заносов песка и выдувания; подготовка к работе машин в экстремальных условиях аридной зоны; возведение временных зданий, навесов, солнцезащиты, сооружение тентов).

Рис. 2. Технологическая последовательность монтажа здания со слабо развитым подземным хозяйством

а — фундаментов; б, в — лотков навозоудаления кормушек, устройство подготовки под полы; г — конструкций каркаса; д — стеновых панелей; 1 — место складирования фундаментных башмаков; 2 — место складирования лотков; 3 — место складирования полурам; 4 — пирамида для стеновых панелей

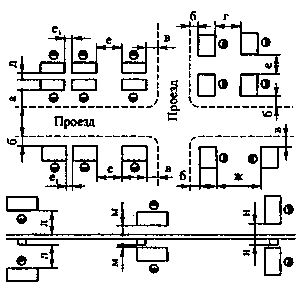

Подготовительные работы вышеперечисленных этапов выполняются в различной непрерывной последовательности (рис. 4).

Наиболее рациональным является совмещенное выполнение производства двух последних этапов подготовительных работ. Практически выбор очередности выполнения подготовительных работ диктуется конкретными условиями осваиваемых целинных массивов.

КАЛЕНДАРНЫЙ ПЛАН СТРОИТЕЛЬСТВА

3.1.Календарный план разрабатывается на строительство животноводческих и птицеводческих комплексов, предприятий по хранению и переработке сельскохозяйственных продуктов, ремонту сельскохозяйственной техники и других сельскохозяйственных предприятий, а также отдельных зданий и сооружений для обеспечения рациональной организации строительства, распределения ресурсов и средств по этапам и периодам строительства с учетом производственной мощности подрядных строительно-монтажных организаций при условии обязательного соблюдения норм продолжительности строительства и задела. При этом учитывается, что продолжительность строительства включает весь период строительства от начала работ подготовительного периода на строительной площадке до ввода комплекса (предприятия) в действие или сдачу в эксплуатацию при выполнении работ в полном объеме, предусмотренном рабочим проектом (проектом).

При разработке календарного плана строительства предусматривается, что все объекты подсобного и вспомогательного назначения возводятся совмещенными потоками в пределах сроков строительства основных производственных объектов и не влияют на общую продолжительность строительства.

Рис. 3. Технологическая последовательность монтажа здания с сильно развитым подземным хозяйством

а — фундаментов; б — колонн; в — цокольных панелей; г, д, е — лотков навозоудаления; ж — элементов покрытия; з — наружных стеновых панелей; 1 — сборные фундаменты; 2 — пирамида; 3 — место складирования элементов лотков; 4 — лотки; 5 — длинномерные, стропы; 6 — лестницы для наводки блоков ферм; 7 — лестницы с крючьями для расстроповки блока ферм; 8 — сани; 9 — стеновые панели

Рис. 4. Варианты производства подготовительных работ

а — параллельное выполнение II и III этапов; б — производство работ III этапа после I и части II; в — поточное производство работ по подготовке; г — выполнение III этапа после работ I и II этапов; д — последовательное выполнение трех этапов подготовки; е — параллельное ведение трех этапов после частичного выполнения работ I этапа

3.2. В подготовительный период включаются объекты и работы, связанные с освоением территории, планировкой площадки, устройством временных зданий и сооружений, а также временных инженерных сетей и дорог, используемых для нужд строительства. Продолжительность подготовительного периода составляет 15 — 20 % общей продолжительности строительства основных зданий и сооружений.

3.3. В зависимости от объемно-планировочных и конструктивных решений календарные планы строительства могут включать следующие производственные циклы: возведение подземной и надземной частей зданий и сооружений; устройство кровли; отделочные работы; санитарно-технические и электротехнические работы, монтаж технологического оборудования, КИП и автоматики, пусконаладочные работы.

Состав бригад по каждому производственному циклу принимается с учетом требований строительных норм и правил, выработки рабочих и основных строительных машин и возможностей по фронту работ. При этом предусматривается максимально возможное совмещение работ по производственным циклам, исходя из технологической последовательности возведения основных зданий.

Календарные планы строительства оптимизируются по трудовым ресурсам, объемам капитальных вложений и стоимости строительно-монтажных работ исходя из необходимости их равномерного распределения по периодам строительства (кварталам, месяцам) с учетом стоимости технологического оборудования, КИП и автоматики и других затрат, а также сроков поставки оборудования.

3.4. В табл. 1 приведен пример календарного плана строительства цеха (комплекса) плодово-ягодных соков производительностью 2 млн. условных банок (муб) и томатного сока — 1,5 муб в год, разработанного с учетом изложенных выше требований.

Общая продолжительность строительства комплекса в соответствии с Нормами продолжительности строительства и задела в строительстве предприятий, зданий и сооружений (СНиП 1.04.03-85) составляет 14 мес, в том числе продолжительность подготовительного периода — 2 мес, продолжительность монтажа оборудования — 5 мес с передачей оборудования в монтаж с 12 по 14 мес и монтаж оборудования, проводимый с 9 до 13 мес.

Распределение капитальных вложений (над чертой) и стоимости строительно-монтажных работ (под чертой), %, по кварталам строительства в соответствии с Нормами составляет:

| 14 | 42 | 75 | 92 | 100 |

Общая сметная стоимость комплекса составляет 1357,73 тыс. руб., в том числе строительно-монтажных работ 1023,84 тыс. руб. Общая сметная стоимость цеха — основного производственного объекта комплекса составляет 270,53 тыс. руб., в том числе строительно-монтажных работ 149,99 тыс. руб.

3.5. На рис. 5 приведен пример комплексного укрупненного сетевого графика строительства свиноводческой племенной фермы на 100 основных маток (типовой проект № 802-229). Общая продолжительность строительства фермы по Нормам СНиП 1.04.03-85 составляет 9 мес, в том числе продолжительность подготовительного периода — 1 мес, передача оборудования в монтаж осуществляется с 5 до 6 мес, продолжительность монтажа оборудования составляет 3 мес — с 6 по 8 мес. Распределение капитальных вложений (над чертой) и стоимости строительно-монтажных работ (под чертой), %, по кварталам строительства в соответствии с Нормами составляет:

| 24 | 73 | 100 |

| Наименование объектов и работ | Полная сметная стоимость, тыс. руб. | В том числе объем строительно-монтажных работ, тыс. руб. | Распределение объемов работ по периодам строительства | ||||

| I год | II год | ||||||

| I квартал | II квартал | III квартал | IV квартал | I квартал | |||

| Работы подготовительного периода | 82,93 | 82,93 | 82,93 82,93 | ||||

| Цех плодово-ягодных соков производительностью 2 муб и томатного сока — 1,5 муб в год | 270,33 | 142,78 | — | 67,58 35,73 | 80 42,37 | 92,75 49,12 | 30 15,29 |

| Склад готовой продукции | 81,79 | 81,79 | — | 40 | 41,79 41,79 | — | — |

| Тарный блок | 60,02 | 60,02 | — | 30 | 30,02 30,02 | — | — |

| Проходная | 2,37 | 2,37 | 2,37 2,37 | — | — | — | — |

| Трансформаторная подстанция | 15,45 | 9,56 | — | 15,45 9,56 | — | — | — |

| Зарядная | 36,53 | 26,88 | — | — | — | 36,53 26,88 | — |

| Котельная с дымовой трубой | 210,28 | 149,38 | — | 70,09 49,79 | 70,09 49,79 | 70,09 49,79 | — |

| Внутриплощадочные и внеплощадочные сети электроснабжения, высоковольтные воздушные 10 кВ и низковольтные кабельные 380/220 В | 10,91 | 10,91 | 10,91 10,91 | — | — | — | — |

| Дороги, площадки и искусственные сооружения | 97,95 | 97,95 | 32,65 32,65 | 32,65 32,65 | — | — | 32,65 32,65 |

| Резервуар для воды | 11,88 | 11,88 | — | — | 11,88 11,88 | — | — |

| Водопроводная станция | 18,46 | 14,76 | — | 18,46 14,76 | — | — | — |

| Градирня капельная двухсекционная | 3,9 | 2,52 | — | — | 3,9 2,52 | — | — |

| Канализационная насосная станция на 3 агрегата | 42,23 | 34,27 | — | 20 16,27 | 22,23 | — | — |

| Внутриплощадочные и внеплощадочные сети водопровода, оборотного водоснабжения и канализации | 99,39 | 99,39 | 33,13 33,13 | 33,13 33,13 | 33,13 33,13 | — | — |

| Тепловые сети и смотровые камеры | 56,4 | 56,4 | — | 18,8 18,8 | 18,8 18,8 | 18,8 18,8 | — |

| Газопровод | 17,73 | 17,73 | — | — | 17,73 17,73 | — | — |

| Благоустройство территории предприятия | 19,32 | 19,32 | — | — | — | 19,32 19,32 | — |

| Прочие затрат | 219,86 | 88,35 | 31,26 12,5 | 60,51 24,31 | 69,8 28,05 | 42,47 17,06 | — |

| Итого | 1457,73 | 1023,95 | 193,25 145,82 | 374,02 282,06 | 432,07 325,42 | 260,64 196,61 | 97,79 73,93 |

| Итого с нарастающим итогом тыс. руб. | — | — | 193,25 145,82 | 567,28 427,88 | 999,3 753,3 | 1259,94 949,91 | 1357,73 1023,84 |

| % | — | — | 14 | 42 | 73 | 92 | 100 |

| Примечание. Над чертой указан объем капитальных вложений, под чертой — объем строительно-монтажных работ. |

Общая сметная стоимость комплекса фермы 844,97 тыс. руб., в том числе строительно-монтажных работ — 749,74 тыс. руб.; стоимость оборудования — 75,43 тыс. руб., прочие затраты — 19,8 тыс. руб., трудоемкость работ — 18080 чел.-дн. Площадь застройки комплекса 9337,84 м 2 .

В состав фермы входят:

свинарник для холостых и супоросных свиноматок на 124 головы и 12 хряков площадью 888,9 м 2 ;

свинарник для проведения опоросов и содержания подсобных свиноматок с поросятами на 80 станков площадью 1549,7 м 2 ;

свинарник для поросят-отъемышей на 760 голов и 600 голов ремонтного молодняка площадью 1881,4 м 2 ;

13 прочих зданий и сооружений площадью 5017,84 м 2 .

Основные здания фермы по проектным решениям однотипны: конструкция рамно-панельная, фундаменты и рамы сборные железобетонные, стены панельные и кирпичные, перегородки кирпичные, покрытия из сборных железобетонных плит, кровля асбестоцементная, полы керамзитобетонные, бетонные, дощатые, асфальтовые и керамические.

Рис. 5. Комплексный укрупненный сетевой график строительства свиноводческой фермы

СТРОИТЕЛЬНЫЙ ГЕНЕРАЛЬНЫЙ ПЛАН

4.1. Строительный генеральный план в проекте организации строительства сельскохозяйственных производственных комплексов разрабатывается в соответствии с рекомендациями, приведенными в Пособии по разработке проектов организации строительства и проектов производства работ для промышленного строительства.

При разработке строительного генерального плана решаются вопросы обеспечения строительства энергетическими ресурсами — электроэнергией, водой, теплом, сжатым воздухом, кислородом и др. При этом:

определяется ориентировочная потребность в указанных ресурсах;

выбираются и обосновываются рациональные схемы инженерных сетей, энергетических линий и пункты подключения временных сетей к действующим;

выбираются наиболее эффективные по технико-экономическим показателям источники водоснабжения; устанавливаются места бурения артезианских скважин, характер оборудования водозаборов и фильтроочистительных устройств; определяются дебит водоисточников и качество их воды;

определяется ориентировочная потребность строительства в оборудовании и кабельной продукции, необходимых для устройства временных энергетических линий и инженерных сетей;

согласовываются с соответствующими организациями вопросы выделения строительству электроэнергии, воды, газа в необходимом количестве и требуемых параметров.

4.2. Основой для расчета потребности в ресурсах являются объемы строительно-монтажных работ в стоимостных и физических (натуральных) измерителях, определяемые проектной организацией в проектно-сметной документации. Данные об объемах работ для расчета потребности в ресурсах приводятся в форме 2 проекта организации строительства.

4.3. В случае отсутствия проектных данных объемы строительно-монтажных работ для приближенных расчетов можно ориентировочно принимать по данным для объектов-аналогов, а также по расчетным нормативам (показателям) объемов работ, исчисленным на укрупненные стоимостные и физические измерители — 1 млн. руб. стоимости строительно-монтажных работ, 100 м 2 полезной площади жилого здания и другие.

4.4. При определении потребности в ресурсах дополнительно определяются затраты ресурсов для работ, выполняемых за счет накладных расходов, и учитываются потери при транспортировании, погрузке, разгрузке и хранении строительных материалов, изделий и других ресурсов в соответствии с действующими нормами естественной убыли.

4.5. Потребность в ресурсах всех видов увязывается с объемами и сроками производства работ по периодам строительства в соответствии с календарным планом строительства. Для этой цели после определения общей потребности в ресурсах для каждого вида производится привязка потребности ко времени их использования на строительной площадке путем построения графиков использования каждого отдельного вида ресурса во времени. Построение таких графиков производится на основе календарного плана строительства.

Источник: poisk-ru.ru

5.2. Планировка оборудования и рабочих мест цеха

Разработка планировки – весьма сложный и ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, научной организации труда и производственной эстетики.

Планировка цеха – это графическое изображение на плане и разрезах цеха оборудования, подъемно-транспортных устройств и других средств, необходимых для выполнения и обслуживания технологического процесса.

Существуют следующие способы выполнения планировок:

1. Темплетный. Используются темплеты – шаблоны из ватмана или картона, выполненные заводским способом. На темплетах указывается модель станка и масштаб (обычно 1:100). В таком же масштабе выполняется и планировка здания цеха. На темплете также указывается место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки.

2. Макетный. Используются объемные макеты из пластмассы или гипса. Этот способ достаточно дорогой и используется при размещении оборудования специфического производства.

При разработке планировок следует учитывать следующие основные требования:

1. Оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки и контроля.

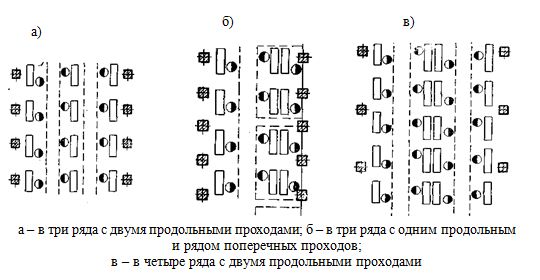

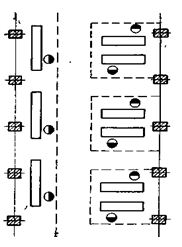

2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов. При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов.

3. Планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. В планировках предусматривают кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка должна быть «гибкой», т.е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов.

5 Планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления.

Таблица 5.1 Нормы расстояний станков от проезда, между станками, а также от станков до стен и колонн здания, мм

Расстояние (см. рис. 5.1)

Наибольший габаритный размер станка в плане, мм, не более

· фронтальной стороны станка (а)

· боковой стороны станка (б)

· тыльной стороны станка (в)

Между станками при расположении их:

· тыльными сторонами друг к другу (д)

· боковыми сторонами друг к другу (е)

· фронтальными сторонами друг к другу и при обслуживании одним рабочим:

одного станка (ж)

по кольцевой схеме (и)

От стен колонн до:

· фронтальной стороны станка

· тыльной стороны станка (м)

1. Расстояние между станками (к) при размещении их по кольцевой схеме принимается не менее 700 мм. Расстояние от колонн до боковой стороны станков (н) установлено 1200/900.

2. В знаменателе приведены нормы расстояний для цехов крупносерийного и массового производства, когда они отличаются от соответствующих норм для условий единичного и среднесерийного производства.

При планировке оборудование размещается, исходя из удобства работы и обслуживания, эстетических соображений, норм технологического проектирования с соблюдением требований техники безопасности и охраны труда.

Все оборудование делится на мелкое (до 1 т), среднее (от 1 до 10 т) и крупное (от 10 до 100 т). Аналогичное деление используется, исходя из наибольшего габаритного размера станка (см. табл. 5.1).

При определении расстояний между станками, от станков до стен и колонн здания нужно учитывать следующее:

1) Нормы расстояний даны от наружных габаритных размеров станков, включающих крайние положения движущихся частей и открытых дверок станка, стоек и шкафов управления;

2) при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков

1) при обслуживании станков мостовыми кранами или кран-балками расстояние от стен и колонн до станков принимают с учетом возможности обслуживания станков при крайнем положении крюка мостового крана;

Рис. 5.1. Схемы расстановки станков

2) нормами расстояний не учитываются места для расположения конвейеров для уборки стружки, тумбочек, ящиков для расположения заготовок;

3) в зависимости от условий планировки, монтажа и демонтажа станков нормы расстояний могут быть, при соответствующем обосновании, увеличены.

4) для тяжелых и уникальных станков (габаритом свыше 16000 х 6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю;

Планировку оборудования разрабатывают на основе компоновочного плана. Так же, как и для компоновки, при разработке планировки вычерчивают в соответствующем масштабе план цеха или отделения с изображением строительных элементов.

Возможные варианты размещения стационарных рабочих мест сборки для условий единичного, мелкосерийного и среднесерийного производства показаны на рис. 5.2, а в табл. 5.2 приведены нормы на их размещение.

На планировке необходимо показать следующее:

· строительные элементы – стены наружные и внутренние, колонны, перегородки (с указанием их типа), дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т.п.;

· технологическое оборудование и основной производственный инвентарь –станки, машины и прочие виды оборудования (включая резервные места), плиты, верстаки, стенды, складочные площадки материалов, заготовок, полуфабрикатов и места для контроля деталей (при необходимости), магистральные, межцеховые и внутрицеховые проезды;

Рис. 5.2. Схемы размещения рабочих мест сборки

· подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (с указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути;

· вспомогательные помещения и мастерские, склады, кладовые, трансформаторные подстанции, вентиляционные камеры, а также конторские помещения и санитарные узлы, находящиеся в цехе.

· необходимые разрезы с указанием размеров

· указывается ширина пролетов и шаг колонн, расстояние от стен и колонн до станков и расстояние между станками; площади всех помещений; нумерация оборудования с расшифровкой в спецификации (оборудование нумеруют сквозной порядковой нумерацией последовательно слева направо затем сверху вниз).

Подъемно-транспортное оборудование в малых цехах с несложным транспортом нумеруют после технологического оборудования.

Таблица 5.2 Нормы расстояний для размещения сборочных рабочих мест, мм,

Рабочая зона с одной стороны

Рабочая зона вокруг объекта

Габаритные размеры собираемого изделия,

От проезда до:

· фронтальной стороны стола (а)

· тыльной стороны стола (б)

· боковых сторон столов (в)

Продолжение таблицы 5.2

Между сборочными местами при взаимном расположении:

· «в затылок» (г)

· тыльными сторонами (д)

· боковыми сторонами (е)

· боковыми сторонами (е1)

· фронтальными сторонами (ж)

От стен и колонн до:

· фронтальной стороны стола (л)

· тыльной стороны стола (м)

· боковой стороны стола (н)

Примечания: 1.

В знаменателе приведены нормы для среднесерийного производства, если они отличаются от единичного и мелкосерийного производства.

2. В нормы не включены площади для складирования деталей и сборочных узлов.

На планировке цеха используются условные обозначения, наиболее употребляемые из которых приведены в таблице (1.1).

Металлорежущие станки участков или линий могут быть расположены одним из двух способов: по типам оборудования или по ходу технологического процесса, т.е. в порядке выполнения операций.

По типам оборудования станки располагают только в небольших цехах единичного и мелкосерийного производства при малых массах и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве. В этих случаях создают участки однородных станков: токарных, сверлильных, фрезерных, шлифовальных и т.п.

По ходу технологического процесса станки располагают в цехах серийного и массового производства так, чтобы не было возвратных движений грузопотоков.

При размещении станков в цехе руководствуются следующими правилами и приемами.

1) Участки, занятые станками, должны быть, по возможности, наиболее короткими. В машиностроении длина участков составляет 40 – 80 м. Зоны заготовок и готовых деталей включаются в длину участка.

2) Технологические линии на участках располагают как вдоль пролетов, так и поперек их.

3) Станки вдоль участка могут быть расположены в два, три и более рядов. При расположении станков в два ряда между ними оставляется проход для транспорта. При трехрядном расположении станков может быть два (рис. 5.3, а) или один проход (рис. 5.3, б). В последнем случае продольный проход образуется между одинарным и сдво-енным рядами станков.

Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), находящимся у колонн, между станками оставляют поперечные проходы. При расположении станков в четыре ряда вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посредине (рис. 5.3, в).

4) Станки располагают по отношению к проезду вдоль, поперек (рис. 5.4.) и под

углом (рис. 5.5, 5.6, а). Наиболее удобное расположение – вдоль проезда и при обращении станков к проезду фронтом. При поперечном расположении станков затруднено их обслуживание (подача заготовок, обмен инструментов, приемка деталей

и т.д.), так как приходится предусматривать поперечные проходы для доставки деталей на тележках или электрокарах к рабочим местам. Для лучшего использования площади револьверные станки, автоматы и другие станки для обработки прутковых материалов, а также протяжные, расточные, продольно-фрезерные и продольно-шлифовальные станки располагают под углом. Станки для прутковой работы ставят загрузочной стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам, что удобнее для складирования заготовок и исключает поломку привода при транспортировке деталей. Станки для прутковой работы размещают также в шахматном порядке (рис. 5.6, б), причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

Рис. 5.3. Расположение станков в пролете:

Рис. 5.4. Продольное и поперечное расположение станков в пролете

Рис. 5.5. Расположение расточных станков под углом и продольно-строгальных вдоль пролета

Станки по отношению друг к другу располагают фронтом, «в затылок» и тыльными сторонами. При расположении станков вдоль участка более выгодно используется площадь с тыльным расположением станков.

1) Крупные станки не следует устанавливать у окон, так как это приводит к затемнению цеха.

Ширина магистральных проездов межцеховых перевозок выбирается от 4500 до 5500 мм.

Рис. 5.6. Расположение токарно-револьверных станков

Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (в миллиметрах) составляет:

ü при одностороннем движении А = Б + 1400;

ü при двустороннем движении А = 2Б + 1600;

ü для робокар при одностороннем движении А = Б + 1400,

где Б – ширина груза, мм.

Ширина пешеходных проходов принимается равной 1400 мм. Зона рабочего (от фронтальной стороны станка до затылка рабочего) принимается равной 800 мм.

Если станки расположены у стен, что усложняет уборку с проезда механизированными средствами, необходимо вдоль стены предусмотреть проезд шириной 3000 мм. В проездах рекомендуют применять одностороннее движение; двустороннее допускается только тогда, когда обоснована его необходимость.

При разработке планировки следует рационально использовать не только площадь, но и весь объем цеха и корпуса. Высоту здания необходимо использовать для

размещения подвесных транспортных устройств, а также проходных складов деталей и сборочных единиц, инженерных коммуникаций и т.д.

Места поперечных разрезов рекомендуется выбирать так, чтобы можно было показать высоту пролета, перегородки, антресоли, каналы и т.п. Плоскость разрезов при пересечении со стенами должна проходить по проемам (окнам, дверям, воротам). В плоскостях разрезов допускаются переломы под прямым углом.

Линия разреза указывается на плане согласно требованиям единой системы конструкторской документации (ЕСКД). На чертеже разрезы размещают так, чтобы горизонтальные линии в натуре были параллельны нижней кромке чертежа, не зависимо от места разреза на плане. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т.п. на технологических планировках не указывают.

Источник: libraryno.ru

Описание и виды технологических процессов

Эффективное производство основывается на точной последовательности действий. Технологический процесс это разработанный и согласованный порядок выполнения поставленной задачи по изготовлению конечного продукта. В зависимости от производимых предметов, процесс может включать в себя различное количество отдельных рабочих алгоритмов, объединенных общим результатом.

Определение и характеристика

Понятие техпроцесса раскрывается на производстве. Взаимосвязанные действия, начинающиеся с логистики материала, переходящие к обработке и завершающиеся доводкой, упаковкой или монтажом готового изделия. Подробное описание технологического процесса включает себя блоки — технологические операции. Для каждой операции характерны признаки общего процесса, а ее выполнение реализуется одним специалистом при помощи конкретного оборудования. В общую схему все объединено технологическими переходами — завершенными операциями.

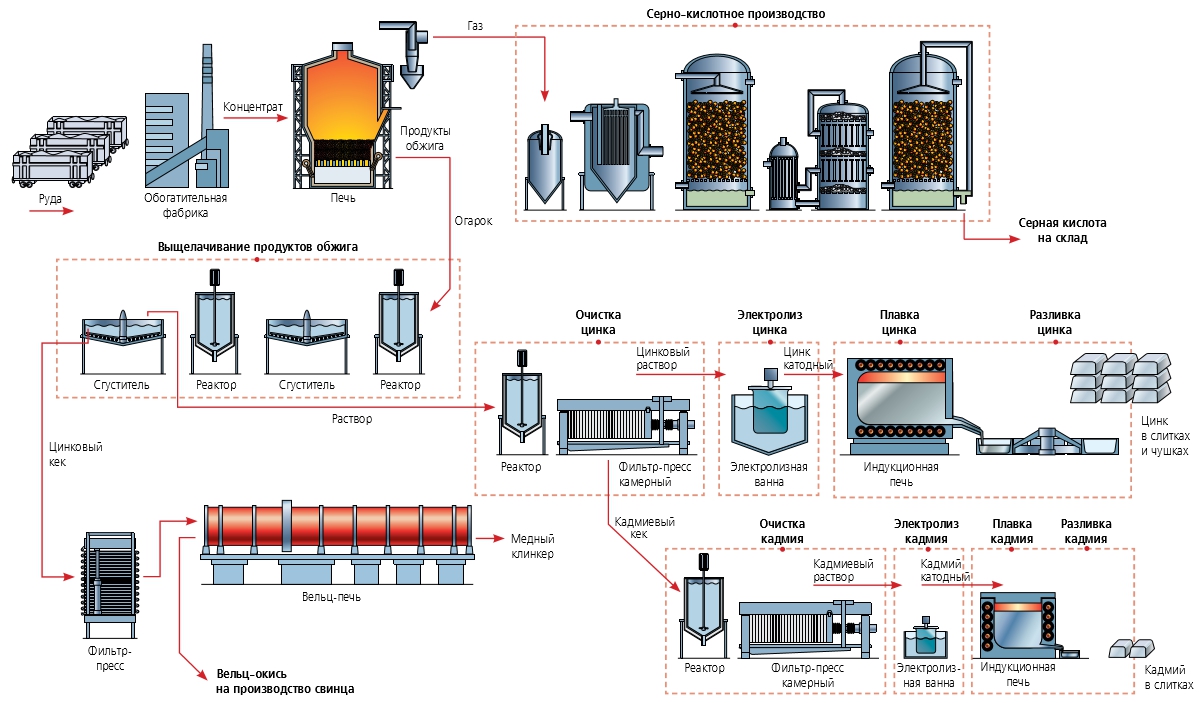

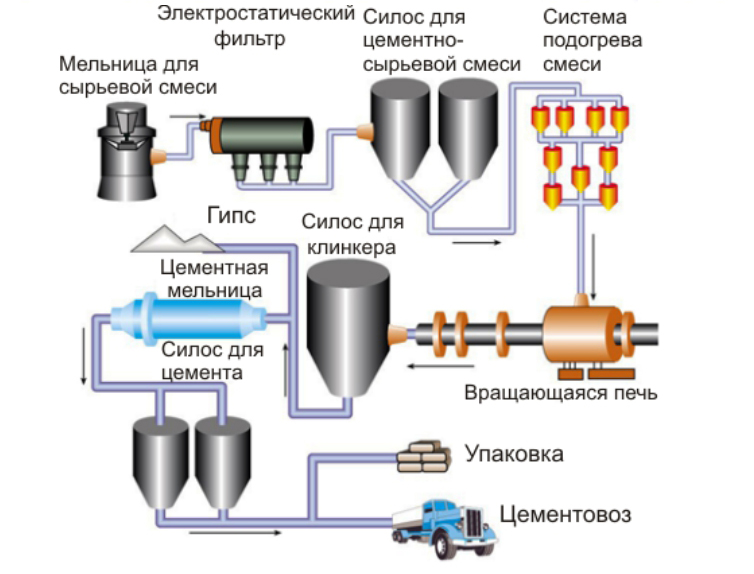

Схема технологического процесса металлургического завода

Для предприятия техпроцесс становится основой: на базе него формируется характеристика каждой рабочей единицы оборудования, вырабатываются особенности циклов взаимодействий рабочих цехов.

Если разобрать по пунктам, что же такое техпроцесс, можно выделить следующие этапы:

- экономическая обоснованность и оценка эффективности производства;

- производственные расчеты необходимых объемов материалов и станков;

- приобретение и доставка материала;

- процесс обработки сырья на оборудовании;

- упаковка или установка, реализация готового продукта.

Качественно отлаженная схема техпроцесса упрощает работу любого производства.

Основные и вспомогательные техпроцессы

Разработка любого техпроцесса предполагает его классификацию. Выделяются следующие виды:

- основные;

- вспомогательные;

- обслуживающие.

Основные техпроцессы дополнительно делятся на заготовительные, стадии обработки, сборки, отделки, информационного сопровождения. Это непосредственная разработка, создание товара или услуги, отвечающее целям организации. Само производство лишь составляющая общего механизма технологического процесса.

Вспомогательные процессы направлены на поддержание условий функционирования основных. В том числе сюда включается контроль за состоянием оборудования, цехов, поставка инструментов и средств индивидуальной защиты для специалистов. Каждая операция вспомогательного этапа важна и является обязательной к выполнению.

К обслуживающим процессам относятся логистические процедуры сырья, готовой продукции. В них задействуются складские и транспортные узлы. Вспомогательные и обслуживающие процессы могут быть переданы подрядным организациями — такой подход зачастую экономически более эффективный.

Составные части технологического процесса

Основные элементы технологического процесса на примере металлообработки это:

- Механическая обработка — действия с заготовкой для изменения ее форм и размеров. Происходит снятие материала специальным режущим инструментом на промышленном оборудовании.

- Технологическая операция — сегмент техпроцесса, исполняемый без перерыва одним исполнителем с привязкой к конкретному рабочему месту.

- Переход — обработка поверхности при помощи единственного инструмента с сохранением режима (неизменная скорость вращения, подача).

- Установка — часть операции, которая производится за одно закрепление заготовки. Несколько установок можно определить в операцию.

- Прием — конкретные действия рабочего персонала, направленные на достижение результата. К ним относятся запуск машин и оборудования, установка режущей гарнитуры, закрепление заготовок.

Схема для технологического процесса является дополнительным сопроводительным документом, наглядно поясняющим план работы.

Сущность технологического процесса

Процессом принято называть изменение объекта при наличии воздействия условий внутреннего или внешнего характера.

Ко внешним воздействиям относятся механическая обработка, взаимодействие с химическими реагентами, температурные и радиационные воздействия. Факторы внутреннего характера — сопротивляемость материала детали или изделия на внешние воздействия, с сохранением формы и состояния на момент обработки. Сущность правильного технологического процесса — правильный подбор материала и принципа воздействия на него.

В процессе производства, на стадии подготовки документации и разработки, технолог занимается выбором факторов воздействия на материал или сырье. Итоговый результат должен соответствовать:

- спецификациям на итоговый продукт;

- плановым нормам по выпуску и сроку производства изделий;

- экономической эффективности, установленной в модели работы предприятия.

Все производственные факторы должны оптимально сочетаться, чтобы изделия технологически быстро изготавливались и оптимально окупались в коротком промежутке времени.

Этапы ТП

Производственным циклам предшествуют стадии конструкторских и технологический решений. Этапы технологического процесса делятся на:

- подготовка и анализ входных данных по будущему продукту, материалу, производственной базе;

- выбор оптимальных технологических решений;

- обоснования технической возможности и экономической выгодности процесса для предприятия;

- оформление техпроцесса в формате технической документации.

Построение правильной последовательности для технологических операций занимает много времени. Итоговый результат включает плановые сроки, уровень качества, себестоимость конечного продукта. Большое число изделий производятся по ГОСТ, что требует дополнительного анализа со стороны технологов.

Если экономический расчет не сойдется с показателями, которые устанавливаются в плане предприятия, основные этапы техпроцесса повторяются. Нормальным считается близкое совпадение цифр расчетов и плана.

Виды техпроцессов

Виды технологических процессов обработки материалов классифицируют по разным параметрам. В плане повторяемости при изготовлении конечного продукта процессы делятся на:

- Единичный технологический процесс . Создается для изготовления уникального изделия, либо детали. Конечный результат имеет индивидуальную конструктивную и технологическую характеристику.

- Типовой технологический процесс . Рассчитан на определенный объем изделий одного типа. Изделия схожи в конструкции и технологических параметрах. Единичный техпроцесс в некоторых производствах состоит из комплекта типовых. Большее число типовых техпроцессов на производстве позволяет сокращать затраты на запуск изготовления изделий. Это позволяет улучшать экономические показатели предприятия.

- Групповой техпроцесс . В этом случае детали отличаются конструктивно, но имеют схожесть технологического плана.

Техпроцессы по характеристикам новаторства и инновационности разделяются на:

- Типичные . В производстве применяются классические, проверенные конструкции, методы обработки, инструментальный парк, оснастка.

- Перспективные . В работе применяются новейшие технологии и подходы, современные станки и инструмент. Данный вид характерен для организации, лидирующих в своих отраслях — они активно развивают материально-техническую базу предприятий.

По степени детализации техпроцессы бывают:

- Маршрутные . Техпроцесс разрабатывается в формате маршрутной карты. Она включает информацию верхнего уровня — список операций, их очередность, тип используемых станков и оборудования, оснастка и время, отведенное на выполнение.

- Операционный технологический процесс . Наиболее подробный техпроцесс, описывающий последовательность обработки детализировано. Указывается все, включая уровень переходов, параметров режимов. Оформляется в стандарте операционной карты.

Операционный техпроцесс разрабатывался в США. Нехватка кадров с нужной квалификацией из-за второй мировой войны привела к разработке точной последовательности работ. Это позволило привлекать на производство менее квалифицированную рабочую силу, без опыта. В военное время это позволило выполнять плановые производственные нормы в срок.

В мирное время такой подход приносит дополнительные затраты. Работа технологов зачастую проходит зря — опыт рабочих в цехах, накопленный годами, позволяет исключать подробные операционные карты и все чаще пользоваться маршрутными картами.

Пример типового технологического процесса

Принцип укрупнения операций

Для этого принципа характерно включение в одну операцию большего числа переходов. На практике это улучшает точность взаимной ориентированности осей и обрабатываемых поверхностей заготовки, детали. Эффективность достигается за счет исполнения всех переходов операции за единичную установку на станок или обрабатывающий много осевой центр по типу ЧПУ.

Принцип существенно уменьшает логистические операции внутри цеха. Снижается время, затрачивающееся на установку, отладку производственных единиц.

В примеры можно привести особо крупные и технически сложные детали, перемещение и установка которых вызывает особую сложность и забирает много времени.

Подход применим на станках револьверного типа, токарных с большим числом резцов, станках с числовым программным управлением.

Принцип расчленения операций

Операция делится на последовательность простейших переходов. Оборудование проходит наладку режима работы один раз на первую деталь из серии. Оставшиеся детали из партии обрабатываются на первоначально настроенном режиме.

Принцип показывает эффективность на крупных сериях изделий с относительно простой конфигурацией.

К плюсам относится снижении трудоемкости через оптимизацию организации рабочих мест. Персонал совершенствует навыки повторяющихся движение по установке и снятию заготовок, отладке оборудования и замене оснастки.

Растущее число установок снижает время на настройку режимов — именно это несет положительный эффект принципа.

На стадии проектирования для повышения эффективности технолог тщательно обдумывает применение специализированной оснастки и устройств для быстрой работы с заготовкой.

Обработка дерева и металла

Технологический процесс изготовления деталей из дерева и металла существенно отличается. Работа с древесиной включает в себя следующие этапы и особенности:

- Проверка влажности. В случае отклонения параметров от нормальных, материал направляется в сушильную камеру и доводится до рабочих показателей.

- Методы и оснастка для распиловки определяются исходя из сорта древесины.

- Метод распила зависит от диаметра бревна.

- При наличии сучков в пиломатериале потребуется дополнительное оборудование для их высверливания и вклеивания обычной деревянной пробки.

- В линейке оборудования должны присутствовать шлифовальные, строгальные станки.

- Хранение готовых изделий возможно в складах с нормальной влажностью для исключения порчи готового продукта.

Современные и традиционные методы обработки металлов включают направления:

- Электрической обработки. Пример — перфорирование металлических листов.

- Механическая обработка — крупная группа методов. Токарные, фрезерные работы и подобные взаимодействия механического резца с металлом.

- Химическая обработка. Процесс взаимодействия с реагентами — кислотами, щелочами, иными компонентами.

- Обработка давлением. Оборудование действует по типу штамповки под высоким давление с разогреванием заготовки.

- Термическая обработка. Закаливание (упрочнение), отпуск (смягчение) — температурная обработка, меняющая характеристики металлических деталей.

Направление подбирается технологом исходя из особенностей производства.

Средства выполнения технологических процессов

Технологический процесс реализуется с занесением в базы данных программ. Это софт, управляющий процессом жизненного цикла изделия. Автоматизированные системы позволяют быстрее вносить правки в техпроцесс для улучшения технико-экономических показателей.

Современные системы позволяют оперативно соотносить тип оборудования, материалов и оснастки на совместимость и актуальность. Производительность труда технолога и скорость выполнения работы возрастает кратно.

Технологическое оборудование предназначается для установки, ориентации и направления в рабочую зону заготовок, сырьевых элементов, отдельных деталей и сборных узлов.

Исходя из отрасли, к такому оборудованию относятся ЧПУ центры, реакторы, термические установки, кузнечные прессы, сборные комплексы оборудования.

Оборудование характеризуют длительные сроки эксплуатации. При смене оснастки возможно изменение функций.

Технологическая оснастка представляет собой список инструмента, пресс и литейных форм, просечек и штампов. Устройства для установок деталей и упрощения доступа рабочим в зону действия тоже относятся к оснастке. Оснастка является опцией, дополняющей оборудование, но имеет меньший срок службы. Технологи при работе над техпроцессом часто задействуют универсальную оснастку, применяемую на ряд типоразмеров изделия.

Инструмент реализует непосредственное воздействие на заготовку. Он доводит ее форму и размеры, а также иные характеристики до заданных техническими условиями показателей.

Технолог при подборе инструмента учитывает в первую очередь ресурс работы и универсальность. Чем большее количество раз он может задействовать в производстве продукции, тем выше экономический эффект производства. Современный инструмент позволяет оптимизировать операции обработки и сократить время выполнения техпроцесса.

Грамотный специалист-технолог при создании техпроцесса с учетом всех норм и средств автоматизации повышает конкурентную способность предприятия в сравнении с другими организациями.

Источник: plazmen.ru