Отделка является третьим и заключительным циклом возведения зданий, но его начало, как правило, не совпадает со временем окончания возведения коробки здания, а сдвигается на возможно более ранние сроки. Вид и качество отделочных работ определяется их назначением и выражается в декоративно-эстетической, технической или защитной и санитарно-гигиенической функциях.

Все виды отделочных работ можно разделить на капитальные и декоративные, которые применяются в соответствии с требованиями к помещению, фасаду или их частям. Капитальные виды отделки выполняют из природного и искусственного камня, стекла и цветных металлов. Отделка из менее долговечных материалов может быть отнесена к декоративным видам.

Качество отделки определяется степенью выровненности и однородности поверхности, величиной зазоров между отдельными элементами и некоторыми другими характеристиками. Качество отделки задают в проекте для работ с дифференцированными требованиями к качеству или контролируют по единым, стандартным требованиям, независимо от вида и назначения помещения или сооружения. Так штукатурные и малярные работы имеют три вида качества: простые, улучшенные и высококачественные. Все другие виды отделки выполняются и контролируются по единым требованиям к соответствующим работам, т.е. качество облицовки плиткой, устройство полов, стекольные работы и подвесные потолки не могут быть выполнены с большим или меньшим уровнем качества в зависимости от вида помещения, в котором они выполняются или проектного задания.

Fit-out НЕ отделка! Чем он отличается от отделочных работ?

ВИДЫ ОТДЕЛОЧНЫХ РАБОТ:

1) Облицовка поверхностей

Облицовкой называют процесс закрепления на стенах или потолках различных плиток, панелей или листовых материалов, не требующих последующей отделки (штукатурки, окраски или оклейки). Для облицовки фасадов применяют природный и искусственный камень, стекло и металл. Камень и металл могут быть как частью несущих конструкций, так и крепиться к ним различными способами. В интерьерах могут применяться кроме этих и другие, менее долговечные материалы: гипсовые отливки и листы, пластиковые, деревянные и древесно-слоистые панели. Крепятся все эти материалы наклейкой на различные клеи, мастики и растворы или навеской на каркас из специального металлического, редко деревянного профиля с помощью различных крепёжных деталей.

2) Стекольные работы В настоящее время остекление оконных переплётов обычно выполняется производителем оконных заполнений, но на строительной площадке стёкла часто демонтируются и устанавливаются заново. Извлечение стёкол из переплётов связано с необходимостью доступа к монтажным элементам обвязки пластиковых блоков или для окончательной отделки деревянных блоков.

В отдельных случаях, нарезка стёкол и остекление может выполняться на строительной площадке. Нарезка оконного стекла осуществляется разломом по нанесённой роликовым или алмазным стеклорезом черте или после резкого разогрева по линии реза вольфрамовой нитью.

Для заготовки стекла на территории строительной площадки оборудуется мастерская, где стёкла большого размера нарезаются по заданным размерам в необходимом количестве. Установка стёкол производится в полностью окрашенные, снятые с петель переплёты, в одной из комнат остекляемого этажа. Так как одинарное стекло сегодня уступило место стеклопакетам, остекление с заготовкой стекла на площадке, почти не применяется. Стеклопакеты устанавливаются на месте производства оконных блоков насухо с подгонкой штапиков и временным креплением. Способ крепления «на двойной замазке» для стеклопакетов не применяется. Традиционным, широко применяемым в жилищном строительстве, является способ остекления «на двойной замазке и штапиках» (рис.66 -б)

Основной принцип обучения в отделке. Как научиться отделочным работам?

а– на двойной замазке;б– на замазке и штапиках;в– на эластичных прокладках и штапиках. 1 – стекло; 2 – первый слой замазки или герметика; 3 – второй слой замазки (герметика); 4 – фиксирующая шпилька (гвоздь); 5 – эластичная прокладка; 6 – штапик; 7 – крепление штапика шурупом или гвоздём. Сегодня применяются следующие виды оконного стекла:

Узорчатое, при толщине 2-3 мм.

То же, при толщине 4-6 мм.

Стекло армированное.

Стекло полированное зеркальное.

Стекло узорчатое и рифленое.

3) Штукатурные работы Эти работы находятся на первом месте по массовости применения и трудоёмкости в общем объёме отделочных работ. Поназначениюштукатурки делятся наобычные(выравнивающие),специальные(влаго-, тепло-, рентгено- и шумозащитные) идекоративные(не требующие дополнительной отделки).

В зависимости от степени «выровненности» готовой поверхности, существует три видакачествадля обычных штукатурок: простая, улучшенная и высококачественнаяи два для специальных (улучшенная и высококачественная). Особым видом является сухая штукатурка, которая по технологическим признакам может быть отнесена к облицовке, но по назначению и необходимости последующей отделки соответствует определению штукатурки.

Таким образом, по применяемым материалам, штукатурки могут быть растворными или монолитными и сухими.Сухая штукатурка выполняется из стандартных гипсокартонных (ГКЛ) или гипсоволокнистых (ГВЛ) листов, толщиной 10 или 12, шириной 1200 миллиметров. Длина листов может быть от 1,2 до 3,3м., но наиболее распространены на рынке листы длиной 2,7м.

Монолитные штукатуркиэто традиционный вид штукатурки, применяемый для отделки фасадов и интерьеров, может быть отнесён к капитальным видам отделки. Штукатурные растворы состоят из песка, связующего, пластификатора и воды. Связующим может быть цемент, известь и гипс.

Сегодня, в силу малой прочности, большого срока схватывания и высокой стоимости, известь в качестве связующего почти не применяется.Подготовка поверхности под оштукатуривание. Оштукатуривать можно практически любые поверхности, но некоторые из них требуют серьёзной подготовки.

Наиболее подходит для оштукатуривания поверхность кирпичной кладки, выполненной впустошовку или из специального рельефного кирпича. Такая поверхность требует только очистки от наплывов кладочного раствора и пыли. Более гладким бетонным поверхностям, выполненным в качественной опалубке, требуется придавать шероховатость насечкой или обивкой металлическими штукатурными сетками. Нанесение растворасегодня выполняется в основном механизированным штукатурным соплом с подачей раствора от мобильной штукатурной станции, размещаемой непосредственно в оштукатуриваемом помещении или рядом с ним.

4) Производство малярных работ 1 — рельефная фактура – создаётся различной обработкой пластичного слоя шпатлёвки, нанесённого толщиной 2-4 мм. на подготовленную поверхность. Сегодня существует большое количество готовых к применению декоративных составов, с инструкциями их нанесения, что позволяет создавать различные варианты фактур отделываемой поверхности.

На рынке такие составы часто называют декоративными штукатурками. Наносят фактурные составы ручными гладилками или крошкомётами, а отделку выполняют гладкими или рельефными валиками. Составы на основе прозрачных акриловых смол с минеральным наполнителем имитируют камневидную штукатурку. Аналогичную фактуру можно получать без использования специальных декоративных составов; 2 – песчаная посыпка – выполняется нанесением обеспыленного песка в два слоя по свеженанесённому эпоксидному клею или олифе. После высыхания клея поверхность окрашивают, а в случае использования цветного песка, покрывают лаком; 3 – цветовая имитация пород дерева и камня достигается разделкой свеженанесённого слоя краски тампонами, рельефными валиками или кистями; 4 – накатка рисунка рельефными валиками, печать тампонами и трафаретом.

5) Обойные работы Выполняются малярами одновременно с малярными работами на объекте. Подготовка к оклейке выполняется аналогично подготовке к окрашиванию. После наклейки обоев в помещении можно укладывать ковровое покрытие, установить плинтус и обналичку на дверные коробки.

Сегодня на рынке имеется огромное разнообразие различных обоев, которые по технологическим признакам можно свести к следующим видам: тонкие бумажные; средней плотности; плотные; тяжёлые и линкруст; потолочные и стеклообои (рельефный стеклохолст). Ширина обоев обычно равна 0,5 и 1,0 метр. Тонкие обои наклеиваются внахлёстку, а все другие — встык (в законченном виде).

Линкруст и некоторые виды дорогих обоев клеятся внахлёстку для точной прирезки кромок (см. линолеум рис. 86). Все обои перед наклейкой нарезаются по высоте помещения с запасом 5 – 6 см., при этом, обои с геометрическим рисунком (раппортом) рассчитывают с добавкой к высоте помещения размера шага рисунка ко всем полотнищам, кроме первого.

Это необходимо для возможности совмещения рисунка в смежных полотнищах. Все виды обоев, кроме стеклообоев и потолочных, промазываются клеем непосредственно перед наклейкой. Основание проклеивается заранее и к началу наклейки обоев должно быть полностью сухим. До начала наклейки, на поверхности обязательно намечают положение первой кромки полотнища вертикальной линией.

Углы перекрывают полотнищем примерно на 50 мм. Большая нахлёстка может привести к образованию складок на обоях. Все выпускаемые сегодня обойные клеи создаются на основе карбоксиметилцеллюлозы (КМЦ) с различными добавками. Растворённый в воде клей консистенции густого киселя, наносится на вырезанное в размер полотнище кистью или валиком.

Подготовленное полотнище складывается в три слоя, подаётся маляру — наклейщику, стоящему на подмостях или лестнице-стремянке и наклеивается от потолка к полу. Пузыри воздуха выдавливаются мягким резиновым валиком от середины к краям с одновременной коррекцией стыка полотнищ.

Правильно подобранный и нанесённый клей позволяет перемещать полотнище по основанию на 5 — 10 мм. в течение 2 – 3 минут. Во время производства работ, влажность в помещении значительно повышается, но проветривать комнаты нельзя. В противном случае, бумага обоёв высохнет быстрее клея, что приведёт к стягиванию полотнищ и раскрытию швов.

Прирезку кромок стыков и запаса выполняют до высыхания клея, после этого кромки отгибают и дополнительно промазывают клеем. Потолочные обои выполняются из материалов, имеющих минимальные деформации при изменении влажности, что позволяет наклеивать их без увлажнения, т.е. клей наносят не на обои, а на орлеиваемую поверхность. Обои при этом, просто раскатываются из рулона и прижимаются валиком.

6) Устройство подвесных потолков Необходимость устройства подвесных потолков обусловлена не только декоративными, акустическими и теплотехническими свойствами, но и возможностью размещения в легкодоступном пространстве габаритных трубопроводов вентиляции и многочисленных электропроводок. Учитывая небольшую стоимость материалов и работ по монтажу потолков, становится понятна популярность этого вида отделки. Наиболее распространены сегодня модульные плитные потолки на лёгком металлическом каркасе с заполнением акустическими минераловатными плитами, гипсокартонные под последующую отделку и пластиковые многопустотные панелиРисунок 78. Конструкция гипсокартонного подвесного потолка на металлическом одноуровневом (А) и двухуровневом каркасе (Б)[11с.64,65].

Устройство потолка начинают с нанесения на стены уровня чистого потолка, используя для этого оптический или лазерный нивелиры, водяной уровень или большой монтажный уровень.

7) Устройство полов В процессе эксплуатации покрытия пола подвергаются самым различным нагрузкам, обусловленным видом помещения, отсюда требования к полам: прочность, устойчивость к истиранию, смятию от удара и длительного сдавливания, стойкость к воздействию химических веществ, ровность и гладкость покрытия, заданный уклон, соответствующая тепло и звукоизоляция, возможность чистки и антибактериальность, упругость, декоративность и долговечность. Обеспечивают эти качества не только покрытия, но и другие нижележащие элементы и слои пола.

Название пола определяется его покрытием или чистым полом, под ним находится прослойка, перераспределяющая нагрузки или связывающая покрытие с нижележащими слоями. Далее может быть выравнивающая или укрепляющая стяжка, тепло и звукоизоляция, паро- или гидроизоляция и несущее основание в виде перекрытия или укреплённого грунта.

В отдельных видах пола некоторые из перечисленных элементов отсутствуют. По способу производства и применяемым материалам выделяют монолитные, штучные и рулонные покрытия. К монолитным относят бетонные, цементные, полимерцементные или наливные, терраццевые, мозаичные и ксилолитовые. Штучные включают: дощатые, брусковые, паркетные (наборные, щитовые, паркетные доски, ламинат), керамическая плитка, природный и искусственный камень, торцовая шашка и чугунные плиты. Рулонные: линолеум натуральный и поливинилхлоридный (ПВХ покрытия), резиновый (релин), ковровые покрытия и флотекс.

Устройство стяжек — Наиболее распространены монолитные укрепляющие и выравнивающие стяжки. Укрепляющие выполняются поверх утеплителя или щебня из цементно-песчаного раствора. Монолитные бетонные полы — Устраиваются в промышленных и подсобно-технических помещениях в один слой по жёсткому основанию из обычного бетонного раствора.

Толщина покрытия определяется проектом в зависимости от расчётных нагрузок и может составлять от 30 до 200 мм. При больших нагрузках такой пол дополнительно армируют, располагая арматуру в середине толщины слоя бетона.

Терраццовый и монолитный мозаичный пол Эти полы устраиваются в общественных помещениях с высокой проходимостью: вестибюлях, распределительных холлах, коридорах, торговых залах и т.д Полы из каменных и керамических плиток Устраиваются по прочным, жёстким основаниям в помещениях различного назначения. Устройство дощатых полов Применение этих полов имеет давнюю историю и оправдано сегодня во многих случаях простотой конструкции, экологичностью, декоративностью и тактильными характеристиками натурального дерева Брусковый пол Применяется в помещениях с высокой динамической нагрузкой, таких как спортивные и тренажерные залы.

Выполняется, как правило, по лагам-лежням на песке по плитам перекрытия, аналогично дощатому полу. Устройство паркетных полов Сегодня, к этому виду полов относят кроме традиционных наборных, также паркетные доски, щиты и ламинированные панели. Полы из рулонных материалов Выполняются, как правило, из синтетических ворсовых или гладких материалов.

К гладким покрытиям относят линолеум натуральный и поливинилхлоридный, и релин (резиновый линолеум). Ковровые покрытия Могут укладываться способом сплошной приклейки к основанию или натяжкой на зубчатые рейки (грипперы), закреплённые по периметру помещения. В том и другом случае, в отличие от ПВХ покрытий, сварку швов выполняют до закрепления покрытия на основании.

Источник: studfile.net

2. Классификация и виды отделочных работ

Штукатурные работы. Эти виды работ производятся после того, как основные строительные работы закончены, в дверях и окнах вставлены коробки, переплеты и окна остеклены. Штукатурка — это слой искусственного камня на поверхности строительных конструкций, служащий эстетическим завершением строительных работ и в ряде случаев выполняющий специальные функции.

Виды штукатурки определяются ее назначением. В деревянных зданиях при нанесении штукатурки достигают цели: 1) декоративно обработать поверхность; 2) повысить огнестойкость стен, перегородок и перекрытий. В каменных зданиях огнеопасными являются деревянные перегородки и перекрытия.

Каменные стены нуждаются в исправлении поверхности, отличающейся грубой и пестрой расцветкой камней и швов. Кроме того, неровность кладки, выступы, перекосы плоскости и другие недочеты могут быть исправлены штукатуркой, а затем окрашены или художественно отделаны. Наиболее распространена известково-песчаная штукатурка по каменным поверхностям. При оштукатуривании по деревянным поверхностям к известково-песчаному раствору добавляется гипс (алебастр).

В увлажненных помещениях (банях, прачечных) применяются облицовки и водостойкие цементные штукатурки. Чтобы повысить теплоустойчивость здания, стены его штукатурят теплым раствором с включением шлакового песка и других теплоустойчивых, легких по весу наполнителей.

Нанесенный на поверхность штукатурный раствор прилипает к ней, постепенно твердеет и становится подобным искусственному камню. Наружные штукатурки, кроме того, должны обладать морозоустойчивостью, не разрушаться в течение многих лет под действием переходов от плюсовой температуры к минусовой и обратно, особенно осенью и зимой.

Важное значение имеют декоративные качества штукатурки. Благодаря своей пластичности раствор под давлением правила или шаблона может давать гладкую поверхность по плоскости, криволинейную при сводчатых потолках или профилированную при втягивании карниза, выкружке розеток на потолке, обрамлении отверстий. Гипсовые растворы, кроме того, после заводки увеличиваются в объеме. Поэтому карнизные тяги и профильные выкружки по мере их обработки становятся гладкими.

Как правило, обычная штукатурка наносится отдельными слоями, несущими определенные функции.

Обрызг — первый слой штукатурного покрытия, целью нанесения которого является обеспечение сцепления покрытий с отделываемой поверхностью. Ввиду этого для обрызга применяется более подвижный раствор (9-14 см осадки конуса). Толщина слоя обрызга не превышает 6 мм — при известковом и известково-гипсовом растворе, 5 мм — при цементном растворе. Поверхность обрызга не разравнивается и остается шероховатой.

Грунт — второй слой штукатурного покрытия, образующий необходимую толщину покрытия. Толщина каждого слоя рекомендуется, исходя из условия его устойчивости на поверхности без оплывания: до 7 мм — при известковых и известково-гипсовых растворах и до 5 мм — при цементных растворах. Каждый последующий слой наносится только после выравнивания и схватывания предыдущего. Раствор для грунта менее подвижный, чем для обрызга, — 7–8 см осадки конуса.

Накрывка — третий слой штукатурного покрытия, целью нанесения которого является подготовка отделываемой поверхности под окраску. Достаточная толщина слоя 2 мм. По качеству исполнения обычная штукатурка бывает простой — для помещений нежилого назначения (подвалы, склады и т. п.), улучшенной — в зданиях гражданского и промышленного назначения, высококачественной — в зданиях, возводимых по индивидуальным проектам.

Для естественной просушки штукатурки требуется до двух недель, а в осенне-зимний период приходится применять искусственную сушку, усиленно обогревая и вентилируя оштукатуренные внутренние помещения. Поэтому применение находит отделка гипсокартонными листами («сухая штукатурка»). Заводы выпускают их в виде отдельных плит, приготовленных формовкой или прессованием из гипса, гипса с камышом, волокон древесины (оргалит) и других материалов. Применение гипсокартонных листов исключает обычные штукатурные работы на растворах во внутренних помещениях и фактически сухая штукатурка является разновидностью облицовки.

Декоративно-штукатурные работы. К этому виду работ относятся: цветные штукатурки, искусственный, оселковый и утюжный мрамор, камневидные и орнаментальные штукатурки.

Цветные известково-песчаные штукатурки имеют наибольшее применение при отделке фасадов зданий. Для выполнения работ по цветной штукатурке предварительно на фасаде наносится слой грунта и на нем нацарапывается сетка для лучшего сцепления с накрывочным слоем. Грунт наносится по маякам тем же способом, что и при обычной штукатурке.

Когда грунт подготовлен и достаточно подсох, производится нанесение накрывочного цветного слоя отдельными участками — захватками. Размеры захваток определяются так, чтобы места их стыков попадали на те части фасада, которые делят его горизонтально или вертикально (участки от венчающего до междуэтажного карниза, между пилястрами). Кроме того, захватка не должна превышать объема работ, который может быть выполнен в течение дня. Все это делается для того, чтобы избежать швов в местах соединения захваток.

Цветная штукатурка может затираться так же, как и обычная; может отделываться под различные фактуры, например, в виде невыравненной поверхности, напоминающей фактуру камня и называемой «под шубу», и др.

Для внутренней отделки применяется штукатурка с глянцевой фактурой. По подготовленному окрепшему грунту наносится накрывочный слой, в состав которого входит гипс, разведенный на клеевой воде для замедления процесса затвердевания. Толщина накрывки берется 12–15 мм. Накрывка разравнивается, гладко затирается и после схватывания раствора циклюется.

После циклевки поверхность прошпаклевывается гипсовым раствором и шлифуется пемзой и песчаником («печора»). После шлифовки приступают к полировке камнями более твердыми, чем печора. Окончательная отделка делается войлочной теркой.

Искусственный мрамор изготовляется из раствора известкового теста и мраморной муки. Раствор наносится лопатками на твердый с бороздками грунт в виде слоя по 1,5–2 мм каждый. Нижний слой затирается теркой и до окончательного затвердевания покрывается вторым слоем, циклюется, шпаклюется тем же раствором с помощью стальной лопатки, а затем покрывается мыльной эмульсией с добавкой талька. Покрытую поверхность до высыхания эмульсии выглаживают горячими утюгами, чем достигается блеск ее и прочность.

Искусственный оселковый мрамор выполняется непосредственно на поверхности либо изготовляется в виде плит, которыми впоследствии облицовывается поверхность. Наибольшее распространение имеет первый прием, который выполняется двумя способами: накладыванием со щита на облицовываемую поверхность целого слоя цветного теста либо набрасыванием цветного состава лопаткой непосредственно на поверхность.

Грунт для оселкового искусственного мрамора выполняется (в зависимости от основания) из цементного, смешанного или гипсового раствора, покрывается бороздками и выдерживается до 12 дней. Основной накрывочный состав изготавливается на верстаке в виде сухой насыпи гипса, в которую по заданному рисунку подсыпают красители для образования жилок. Полученную сухую массу покрывают мешковиной и пропитывают клеевой водой. Сняв мешковину, схватившуюся массу накладывают на грунт. После затвердевания массу строгают рубанком, снова подмазывают, закрывая отдельные дефекты (щели, трещины), а уже затем циклюют, шлифуют и полируют так же, как и в случае изготовления глянцевой штукатурки.

При нанесении накрывки непосредственно на стену сначала лопатками наносится основной накрывочный слой, составляющий фон, а затем с помощью узкой стальной лопатки мастер наносит цветной раствор, образуя прожилки, пятна, соответствующие рисунку естественного мрамора.

Камневидные штукатурки отличаются от цветных добавкой в накрывочный слой мраморной, известняковой гранитной крошки. Добавление крошки дает возможность имитировать отделку штукатурки под различные породы камня не только цветом, но и фактурой. Достигается это путем отделки камневидной штукатурки различными инструментами: скарпелью, троянкой, бучардой, которые применяются при отделке камня.

Орнаментальная штукатурка — сграффито — является одним из эффективных видов этого рода отделки поверхности. Накрывка для сграффито делается не в один, а в два или несколько разноцветных слоев.

Сграффито получается путем выскабливания по рисунку части верхнего цветного слоя и обнажения ниже лежащего слоя, который отличается по цвету. Слои делают толщиной 3–5 мм и наносят по возможности быстро один за другим. Выскабливание производится немедленно по нанесении самого верхнего слоя, пока все слои еще достаточно не затвердели. Вырезка самого рисунка делается по шаблону с помощью специальных инструментов (ножи, стамески, скребки, скоблилки, царапки).

Малярные работы. Малярные работы имеют широкое применение при отделке зданий по оштукатуренным поверхностям.

По качеству выполнения малярные работы разделяются на обычные и высококачественные. Разница между ними определяется тем, насколько хорошо подготавливается поверхность стены, потолка или другой части здания для окраски, а также тщательностью приготовления и методом нанесения красящих составов.

В малярных работах применяется большое количество разнообразных материалов, которые можно разделить на следующие группы:

1) пигменты; 2) связующие для красящих составов; 3) готовые красящие составы; 4) вспомогательные материалы.

Окраска поверхностей состоит из ряда последовательно выполняемых операций, которые можно разделить на подготовку под окраску и непосредственную окраску.

Подготовка под окраску начинается с тщательного выравнивания подготавливаемой поверхности. В штукатурке расшиваются и заделываются щели и трещины, прочищается лещадью (песчаный камень) вся поверхность. В деревянных деталях (окна, двери) удаляются сучки, задранные куски древесины (засмолы). При подготовке стальных поверхностей под окраску очищается ржавчина.

Вслед за подготовкой выполняется грунтовка поверхности (нанесение подготовительного слоя грунта), являющаяся важным процессом, так как она придает поверхности однородность. Грунтовки под клеевую окраску делаются чаще всего купоросные (на 10 л состава купороса медного 0,2–0,3 кг, клея плиточного 0,25 кг, мыла хозяйственного 0,2–0,3 кг). Кроме купоросного грунта, под клеевые окраски применяется также грунт известковый, квасцовый, мыловар и др. Под известковую и казеиновую окраску грунтовка делается известковая (на 10 л воды 2,65 кг известкового теста и 0,1 кг поваренной соли). Под масляную окраску поверхность покрывается олифой.

По огрунтованной поверхности производится шпаклевка специально приготовленной пастой. В зависимости от связующего эти пасты делаются клеевые, масляные, масляно-клеевые и лаковые; с помощью шпателя заполняются неровности и мелкие углубления на поверхности дерева, металла или штукатурки. Тем же способом делается подмазка (для заполнения более крупных щелей и углублений) и левкашенье (шпаклевка рельефных поверхностей). Паста для подмазки делается густой, для шпаклевки средней консистенции и для левкашенья — жидкая, причем левкашенье производится не шпателем, а кистью.

Клеевая шпаклевка состоит из мела, добавляемого в состав до нужной консистенции купоросной грунтовки (до 10 л), клея животного 10 %, раствора 1–1,5 л.

Масляная шпаклевка состоит из мела (до 3 кг), олифы натуральной (0,5 кг), сиккатива (0,05 кг), клея животного (0,1 кг), скипидара (0,1 кг). Шпаклевка производится за 1, 2, а иногда и 3 раза, причем после нанесения каждого слоя пасты производится шлифовка поверхности пемзой или мелкой наждачной шкуркой для устранения всех неровностей. Прошпаклеванная и прошлифованная поверхность грунтуется и окрашивается кистями за 1–2 раза.

Клеевые колеры составляются так: размешивают пигмент в небольшом количестве воды и добавляют к предварительно замоченному мелу. После этого вводят 10 %-ный раствор клея и необходимое количество воды. Колер пропускается через сито, имеющее 1600 отверстий в 1 см 2 . Клеевой колер имеет следующий состав: на 10 л колера мела с пигментом 6–7 кг, 10 %-ного раствора плиточного клея 1,2–2 л. Масляные краски, готовые к употреблению, содержат от 25 до 75 % олифы.

Все красящие составы наносятся на поверхность тонким и ровным слоем, так чтобы не было видно следов кисти и вся поверхность была окрашена равномерно. Иногда применяется торцевание свежеокрашенной поверхности специальной кистью-торцовкой. Этот вид отделки делает окрашенную поверхность шероховатой.

Малярные работы производятся бригадами и звеньями в составе 2–3 человек. Поверхность для окраски должна быть полностью подготовлена — отремонтирована, просушена. В помещениях, где начинаются малярные работы, остальные строительные работы должны быть закончены. При большом объеме малярных работ должна быть оборудована специальная колерная мастерская, в которой заготавливаются опытными мастерами все необходимые составы: грунтовка, шпаклевка, колера для покрасок.

Альфрейно-живописные работы. Альфрейные работы и декоративные росписи носят характер орнаментального украшения поверхности. К этим работам относятся всякого вида разделки, трафаретные работы, аэрография, декалькомания.

Разделки имеют целью придать поверхности фактурную обработку или имитацию (подделку) — при помощи недорогих материалов создать впечатление декоративного, более дорогого материала (под дуб, мрамор, красное дерево, гранит и пр.).

Набрызг — когда на поверхность с окрашенным фоном наносятся мелкие брызги одного или многих колеров для получения контрастной, пестрой расцветки и фактуры. Обрызгивание может быть сделано через металлическую сетку или машинным путем, например, насосом по шлангу с распылением сжатым воздухом.

Туповка — разделка губкой. По свеженанесенному краской фону после его высыхания наносятся легкие и равномерные удары губкой. Губка прикрепляется к планке и имеет вид щетки с неровной поверхностью, которая смачивается колером, отличным от общего тона.

Накатка производится валиком с наклеенной на него резиной с рельефным рисунком.

Песчаная, шероховатая фактура достигается нанесением на свежеокрашенную поверхность тонкого слоя песка. После этого при помощи распылителя поверхность покрывается тонким слоем краски.

Имитация ценных пород дерева производится раскраской специальными кистями: расхлесткой, шеперкой или резиновой гребенкой. При этом всегда сначала наносится общий фон, а затем уже рисунок, имитирующий породу дерева.

Разделка под мрамор может иметь хорошие результаты при искусном художественном выполнении. Наибольший успех достигается при имитационной разбивке на отдельные плиты, отдельную от смежных разрисовку. Имитация полов этим способом не рекомендуется, так как окраска в местах усиленного хождения быстро изнашивается.

Разрисовка трафаретами производится, главным образом, при орнаментации узких полос поясов, реже при покрытии больших поверхностей. Трафарет, т. е. пластинка с прорезанными отверстиями, изготавливается из плотного промасленного картона или пластмассы. После накладки трафарета на поверхность фона краска наносится кистью по трафарету и заполняет вырезы. Затем трафарет ставится на смежный участок и снова закрашивается и т. д.

Благодаря применению трафарета работа производится быстро и аккуратно.

Недостатком трафаретной разрисовки является разрыв непрерывных линий и несколько сухой вид рисунка.

Различают трафареты прямые и обратные, одноцветные и многокрасочные. Прямые обычно делаются для нанесения рисунка одной краской, обратные — выделяют рисунок основным фоном. Работа многокрасочным трафаретом требует не одной, а двух и более пластинок. Рисунок наносится последовательно одним за другим трафаретами и требует большой точности крепления пластинок и тождества выбранных тонов.

Аэрография — способ трафаретной росписи нанесением краски не кистью, а распылением состава при помощи пистолета сжатым воздухом. Этот способ позволяет давать рисунку теплоту и выпуклость и значительно ускоряет процесс производства работ.

При декалькомании рисунок переносится по способу переводных картинок. Этим способом можно переносить на поверхность не только орнаменты, но и картины. К числу альфрейных работ относится отделка и травление стекла.

Матовка стекла производится: 1) окраской жидкими цинковыми белилами с торцовкой; 2) нанесением морозных узоров при помощи покрытия стекла насыщенным раствором сернокислых солей магния, цинка, натрия или алюминия; того же результата можно достигнуть удалением пленки стекла под действием крепкого раствора животного клея; 3) обработкой поверхности стекла пескоструйным аппаратом; 4) травлением плавиковой или фтористо-водородной кислотой.

Бронзирование производится нанесением сухого бронзового порошка на подготовленный и еще не высохший грунт. Для грунта применяют лак мордан. Кроме того, можно покрывать поверхность обыкновенными малярными способами, масляными и водными составами. Для имитации под старую бронзу после бронзирования поверхность покрывают лессировочным слоем в цвет потемневшей и позеленевшей бронзы, оставляя этот слой в углублениях рельефа. Разделка под старую бронзу называется патинированием.

Золочение, т. е. покрытие поверхности тонкими листочками сусального золота, начинается с тщательной подготовки поверхности: грунтовки раствором шеллака в спирте, шлифовки, огрунтовки за несколько раз масляной или лаковой краской, покрытия желтыми масляными красками. После полного подсыхания подготовленной таким образом поверхности ее покрывают слоем лака мордана, который служит клеем для укладываемых на него листочков сусального золота или потальи, т. е. имитации золота из более дешевых металлов. Накладывание листочков золота производится с помощью специальных инструментов так, чтобы каждый листок перекрывал край смежного. Кроме лака для приклеивания золота иногда применяют полимент — специальный клеющий состав, приготовленный из жирной очищенной глины с добавкой мыла и масла.

Окончательная обработка позолоты — ее полировка — производится после высыхания покрытой золотом поверхности при помощи лощила (агатового камня, заправленного в рукоятку).

Серебрение, т. е. покрытие поверхности тонкими листочками серебра или других металлов серебряного цвета (серебряная фольга), производится теми же способами, что и золочение.

Альфрейно-живописные работы включают и объемную роспись орнаментально-декоративного характера, выполняемую клеевыми и масляными составами, темперой (состав с использованием клеющих свойств яичного желтка и белка) и фреской (роспись по сырой штукатурке).

Для выполнения этого рода работ поверхность штукатурного слоя должна быть очень гладкой, без трещин, однородной по составу и одноцветной, а также полностью высушенной (для всех видов живописи, кроме фрески). По разработанному эскизу изготовляется припорох — нужных размеров лист или рулон бумаги с нанесенным на него в натуральную величину рисунком. По контуру рисунка пробиваются мелкие и частые отверстия. Рисунок переносится на стену путем прихлопывания по отверстиям припороха мешочком с угольной пылью.

По полученному контуру производится декоративная роспись. Роспись клеевыми составами является наименее долговечной. Недостатком масляной живописи является ее глянец, зачастую снижающий качество декоративной росписи.

Темпера, как уже было сказано, осуществляется на основе использования клеющих свойств яичного желтка или смеси яичного желтка с белком. Благодаря этому темпера весьма устойчива и долговечна, но требует от мастера-исполнителя знания технологии.

Фреска, т. е. живопись, выполняемая минеральными красками по сырой известковой штукатурке, является самой долговечной. В отличие от предыдущих способов декоративной росписи фреска выполняется следующим образом. На штукатурный грунт наносится специальный накрывочный слой толщиной 5–7 мм из жирной извести с наполнителем (песком или мраморной мукой), просеянным через мелкое сито.

Накрывочный слой наносится лопаткой и обрабатывается деревянной теркой. Когда этот слой начинает подсыхать, на него накладывают припорох и переводят рисунок, по которому ведут роспись кистями. Размер расписываемой поверхности рассчитывается так, чтобы в течение 5–6 ч можно было нанести накрывочный слой и расписать его.

В противном случае штукатурка начнет твердеть и краски будут иметь другой цвет. Места соединений (стыки) дневных захваток стараются делать по контурам или в тенях. Фреска не допускает никаких исправлений и подмазки.

Фреска «асекко» выполняется на сухой штукатурке, у которой верхняя корочка удалена, сама же штукатурка обильно увлажняется. Пока штукатурка сохраняет влагу, на нее наносят смешанные с известью краски, которые, высыхая вместе со штукатуркой, закрепляются.

Облицовочные работы. Естественный камень (гранит, мрамор, известняк и др.) широко применяется в различных частях зданий. Это объясняется исключительными качествами камня: прочностью, долговечностью и возможностью придать изделиям из камня различные формы, фактуру и отделку.

Для добычи и обработки камня на карьерах устанавливается целый ряд механизмов: пильные рамы, фрезеры, шлифовальные станки, также находят широкое применение пневматические инструменты. Обработку каменных пород производят на специальных заводах. При небольших объемах работ, а также при выделке сложных фасонных деталей из камня (базы, колонны, наличники) заготовка этих деталей производится часто на строительной площадке.

Изготовление деталей из камня состоит из следующих операций: колка камня производится при помощи бура, которым выбирают в камне через определенные расстояния цилиндрические отверстия — шпуры;

в шпуры закладываются короткие клинообразные стержни — пунчеты, от ударов по которым кувалдой камень раскалывается;

когда камень расколют, его оболванивают, т. е. придают ему грубо форму детали, но с некоторым запасом по величине. Эта операция производится закольником (рис. 19);

следующая, наиболее трудоемкая операция — сбивание всех грубых неровностей шпунтом под правило.

Чистая отделка

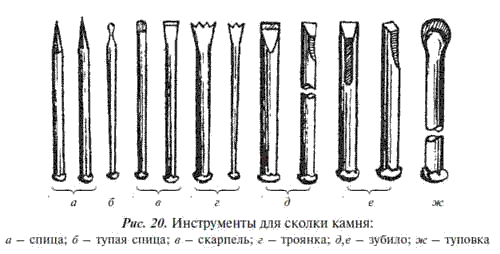

производится посредством тески камня бучардами, скарпелями или троянками (рис. 20).

При подготовке камня под полировку его поверхность дополнительно наковывается ковальной бучардой. Бучардой же можно придать камню фактуру «под шубу».

В настоящее время облицовочные плиты получаются распиловкой на станках глыб камня сразу на большое количество плит.

Шлифовка и полировка камня также чрезвычайно трудоемкие операции, которые заключаются в натирании поверхности отделываемого камня абразивом (камнем более твердой породы).

Абразивом для камнеобработки является карборунд.

Шлифовка производится, как правило, на механических станках, причем обрабатываемый камень смачивается водой, а под абразив подсыпают мелкий кварцевый песок или стальные опилки (стальмасса). Полировка следует за шлифовкой и сходна с ней, отличаясь только применением более мягких абразивов и полировочных порошков.

Поверхность, подлежащая облицовке, провешивается с установкой металлических марок-штырей, обозначающих вертикальную плоскость для установки облицовочных плит. Поверхности стен для увеличения сцепления насекаются, потом размечаются по чертежам и в них производится пробивка или сверление гнезд для закладки креплений облицовки.

Облицовка производится горизонтальными рядами снизу вверх. Плиты облицовки соединяются между собой и прикрепляются к облицовываемой поверхности с помощью специальных, обычно стальных креплений (штыри, пироны, анкеры). Заправка концов креплений в гнезда, пробитые для них, производится защемлением стальными клиньями с заделкой гнезд цементным раствором.

После крепления облицовочной плиты или детали к поверхности, подлежащей облицовке, пространство между ними заливается раствором. Заливка производится слоями в 15–20 см и прекращается на 3/4 высоты плиты до установки следующего ряда. Существуют также конструктивные решения для крепления плит облицовки без заливки раствором.

Сложные архитектурные детали крепятся посредством стальных, бронзовых или латунных штырей или анкеров к специально устраиваемым стальным конструкциям. Для окончательного укрепления каменной детали, чтобы избежать ошибок, производится монтажная ее подгонка с временным креплением и примораживанием гипсовым раствором.

Для облицовки фасадов зданий широко применяются облицовочные плиты и детали, приготовленные не из естественного камня, а отлитые в формах с различными декоративными наполнителями. Облицовка искусственными плитами значительно облегчает и удешевляет облицовочные работы, не ухудшая внешнего вида здания.

К облицовочным работам относится также покрытие внутренних поверхностей (стен, полов) различными видами облицовочных плиток. Эти плитки отличаются от применяемых для наружной облицовки меньшими размерами и небольшой массой. Для облицовки стен изготовляются цементные, керамические, глазурованные, стеклянные и другие плитки.

Изготовление плиток производится на специальных заводах. Размеры плиток обычно 15?15 см, толщина 1,0–1,5 см. Плитки выпускаются как квадратные, так и других форм. Кроме того, заводы выпускают специальные фасонные фризы, карнизы и другие детали для облицовки внутренних стен.

Техника облицовки внутренних стен предусматривает подготовку поверхности и одновременно устройство основания.

Плитки предварительно замачиваются, а на облицовываемую поверхность набрасывается и разравнивается цементный раствор.

Облицовка ведется рядами снизу вверх со строгим соблюдением горизонтальности, вертикальности. На тыльную сторону каждой плитки накладывается раствор, причем плитка прижимается к слою раствора, нанесенного предварительно на поверхность. Для облицовки полов применяются различного вида керамические и мозаичные плитки. Эти плитки специальные заводы выпускают самого разнообразного размера, формы и расцветки, что позволяет делать подбор плиток по рисунку. Укладка половых плиток производится по подготовленному основанию на слой цементного раствора с выравниванием по уровню.

Из плиток можно выполнять художественные облицовки, панно, ковровые узоры, надписи и др.

Мозаичные работы. К мозаичным работам относятся: облицовка полов, стен, изготовление подоконников, ступеней из декоративной и мелкой мраморной или гранитной крошки в цементном растворе.

В качестве вяжущих материалов для мозаичных работ применяют и декоративные сорта цемента, имеющие различные цвета (белый, розовый и др.). Каменный заполнитель заготавливается дроблением в камнедробилке мраморных и гранитных отходов. Основание под мозаичную облицовку делается бетонное, поверхность которого насекается.

После провешивания выставляются маяки, основание заливается цементным молоком и на него укладывается мозаичный отделочный слой, заранее приготовленный у места работ. Мозаичные детали (плиты, подоконники, ступени) изготавливаются в деревянных, цементных или стальных формах.

Мозаичная масса после укладки разравнивается лопатой и трамбуется, затем разглаживается под правило и в таком состоянии оставляется до затвердения. После этого изделия или поверхности, покрытые мозаичными составами, шлифуются, подшпаклевываются и полируются. Шлифовка и полировка производятся, как правило, механизмами — шлифовальными волчками. Для шлифовки применяется карборунд. При производстве мозаичных работ для приготовления основной массы желательно применять: 1) вяжущие (цементы белые, розовые, серые и других светлых тонов, реже известь); 2) разбелители (белая каменная мраморная мука — пудра); 3) минеральные краски (пигменты); 4) кварцевый белый песок как наполнитель для подготовительного слоя; 5) каменную, мраморную, гранитную крошку в качестве наполнителя основного террацового состава.

Разделитель, т. е. каменная мука, получается как отход при дроблении в крошку мрамора, гранита и других камней. Мел и гипс применять не следует.

Краски для приготовления цветного состава следует применять только минеральные, устойчивые против щелочей, т. е. не изменяющие своего цвета, извести, светоустойчивые, сильной красящей способности. Разбеливание производится в шаровых мельницах, которые заряжаются предварительно хорошо размешанной сухой массой цемента с разбелителем.

Подбор и приготовление мозаичных составов начинается с подготовки материалов, их облагораживания и смешения. Цемент разбеливается и подкрашивается, просеивается через сито и измельчается в шаровой мельнице. Далее производится подбор крошки разной крупности, подбор состава по рецептуре, т. е. отмеряются определенные дозы цемента, краски и крошки.

При правильном подборе состава качество массы повышается, плотность увеличивается, добавка цемента снижается, усадка уменьшается и потому опасность появления трещин становится маловероятной. Чтобы снизить расход цемента, лучше дозировать зерна разных размеров, тогда пустых промежутков, заполняемых цементом, будет меньше.

Обычно берется соотношение от 1:3 до 1:3,5 (цемент: мраморная или гранитная крошка). Порядок подготовки смеси таков: сначала окрашивается цемент, затем смесь перемешивается насухо (гарцовка) и, наконец, добавляется вода. Использовать смеси следует не позже 2–3 ч. Ручная гарцовка лопатой может производиться только при небольших объемах работ, смешивание быстрее и лучше производится механическим путем в растворосмесителе. В последнем случае смеситель загружается сухими материалами в установленной пропорции и уже в смесительном барабане к ней добавляется вода.

Изготовление мозаичных деталей производится на специальных заводах, в мастерских и реже на стройке. К числу таких деталей относятся ступени, подоконники и облицовочные плитки. Этот способ удобен еще и тем, что формовка проводится в два приема.

Сначала накладывается дорогой по цене лицевой фактурный слой, а затем стальная арматура, и только после этого форма заполняется обычным бетоном. Другой способ предусматривает сначала укладку и армирование бетонной массы, а сверху — лицевого слоя. После получения бетоном достаточной прочности поверхности шлифуются. Устройство мозаичных полов проходит в два приема: 1) устройство бетонного основания; 2) укладка мозаичного раствора.

Укладка бетонного основания состоит из таких операций: 1) разбивка пола и установка реек; 2) проверка по уровню и установка маяков; 3) приготовление цементного молока и поливка им основания; 4) подвозка цементного раствора к месту укладки пола; 5) укладка и разравнивание бетонной подготовки с утрамбовкой ее и заглаживанием правилом; 6) снятие реек и заделка пазов раствором.

Это бетонное основание разравнивается до получения не гладкой, а шероховатой поверхности, выдерживается 3–4 дня, поливается водой и укрывается мокрыми рогожами, чтобы не появились трещины.

Мозаичный раствор расстилается по бетонному основанию в определенном порядке. Сначала приготавливается цементное молоко и им поливается основание. Затем производится выверка поверхности основания с установкой реек. Далее приготовляется мозаичный раствор с замачиванием крошки, укладкой его и разравниванием.

При устройстве полов с рисунком в виде полос, квадратов и других на поверхность основания, после его выверки, укладывают маячные рейки по краям, а внутри раскладывают дощатые рамки, каждая из которых заполняется мозаичным раствором. После затвердения рамки удаляются, и на их место укладывается мозаичный раствор другого цвета.

Границы между разными цветами могут быть заполнены металлическими жилками. Для окончательной отделки мозаичные покрытия шлифуются машинами или (редко) вручную, а затем полируются. Шлифовка производится карборундовыми камнями, вставленными в зажим с рукояткой или в рабочий механизм станка. После шлифовки поверхности подвергаются шпаклевке и полировке.

Лепные работы. В декоративной отделке зданий лепные работы имеют широкое применение. Лепными деталями декорируются различные части зданий — потолки, своды, карнизы, колонны, оконные и дверные наличники, фронтоны, пилястры, стены, балконы. Большое распространение при отделке зданий имеют следующие лепные изделия: базы и капители колонн и пилястр, детали украшения карнизов и фризов — порезки, ионики, бусы, сухари, балясины, тетивы, тумбы, поручни, кронштейны, модульоны, потолочные розетки, картуши, гирлянды, барельефы и горельефы.

При производстве лепных работ применяются: скульптурная глина, пластилин, гипс и цементные растворы, желатин и клей, смазки, квасцы, шеллачный лак и папье-маше. В зависимости от пластичности раствора последний можно наливать в формы (при пластичном растворе) или набивать формы жестким раствором (отбивка деталей).

Чаще в лепных работах производится отбивка изделий, так как этот способ дает возможность снимать форму с отбитого изделия, не ожидая его затвердения. Для отливки цементных деталей раствор готовится составом 1:2 (цемент: песок) с таким количеством воды, чтобы раствор держался в комке при его сжатии в руке.

Набив таким раствором гипсовую кусковую форму, ее переворачивают на грунт с песком (песок служит мягкой подстилкой для изделия). Гипсовую форму по отдельным кускам снимают с цементной отливки. Последняя остается на грунте в течение времени, требуемого для затвердения раствора. Гипсовая отливка деталей может производиться как в гипсовых кусковых, так и в клеевых формах.

Перед заливкой гипсового раствора в форму последняя смазывается мылонафтом, чтобы отливка не прилипала к форме. После затвердения залитого в форму гипсового раствора форма вместе с отливкой переворачивается на деревянный щит, снимается кожух, а затем осторожно, чтобы не поломать выступающие части рельефа, снимается клеевая форма с отливки и укладывается в кожух. Отливка укладывается равномерно таким образом, чтобы высыхание ее производилось равномерно со всех сторон.

Широкое применение имеет комбинированная формовка архитектурных деталей, представляющая собой сочетание клеевой формы с гипсовой кусковой. В комбинированной формовке для всех гладких частей архитектурной детали (карниз, фриз) делают гипсовую кусковую форму, а для орнамента той же детали — клеевую форму.

Вследствие этого ни орнамент, ни гладкая часть детали не деформируются при отливке. Основным требованием при установке лепных деталей является прочное прикрепление к поверхности и расположение деталей в соответствии с чертежом. Гипсовые погонные детали (порезки, ионики и др.) шириной до 10 см укрепляются только на гипсовом растворе. Детали шириной более 10 см дополнительно закрепляются гвоздями через 10–15 см. Потолочные розетки крепятся на гвоздях или шурупах, головки которых заделываются.

Цементные карнизы и другие цементные детали, имеющие внутри арматуру, крепятся путем привязки проволокой (клячи) к конструкциям.

Краснодеревные работы. К краснодеревным работам относятся: выполнение изделий из ценных пород дерева, а также офанерованных ценными породами; изготовление стильной мебели и деревянных элементов художественного оформления здания. Таковы: панели и потолки из ценных пород дерева или фанерованные по каркасу двери, встроенная мебель, стеновые шкафы, сложные филенчатые перегородки и ряд архитектурных деталей — балясины, поручни.

Для краснодеревных работ применяют дуб, бук, орех, клен, березу, красное дерево, карельскую березу, ясень, граб, чинар, грушу, яблоню, кедр и другие, как в виде досок, брусьев, брусков, так и в виде клееной фанеры, ножевой (однослойной) толщиной 0,8 мм, приготовленной распиловкой кругляка по диаметру, и шпона тонкой фанеры, приготовленной разверткой кругляка. Одной из важных операций в краснодеревных работах является оклейка дерева фанерой.

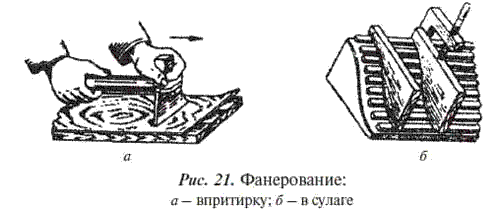

Такая оклейка производится непосредственно по основанию из неценных пород дерева или по так называемой подготовке, которая делается из фанеры переклейки. Поверхность под оклейку ножевой фанерой тщательно подготовляется, обрабатывается так, чтобы была совершенно ровной, после этого на нее накладывается клей в горячем состоянии ровным, но не очень тонким слоем. Ножевая фанера (фанеровка) предварительно подбирается по рисунку и цвету и вырезается по заданному размеру. Фанера накладывается на основание и прижимается к нему закругленной частью молотка (рис. 21, а), утюгом или в прессе.

Оклейка кривых поверхностей производится в специальных зажимах-сулагах (рис. 21, б). Некрупные, сложные профили обычно не фанеруются, а изготовляются из целого куска дерева ценной породы. Одним из наиболее сложных видов фанерования является инкрустация, т. е. мозаичный набор из различных кусочков ножевой фанеры, собранных по рисунку, врезанных в поверхность мебели или архитектурной детали и отполированных.

Для улучшения декоративных качеств дерева его иногда подвергают «морению», т. е. окраске, которая проникает на некоторую глубину в древесину. Перед морением поверхности циклюют, прошкуривают, а затем дерево хорошо просушивают. Для морения применяют вещества, которые можно разделить на несколько групп: 1) вещества, извлекаемые с помощью различных растворителей из ярко окрашенных растений (красное дерево, сандал, корень алканны, индиго); 2) растворы различных солей, кислот и щелочей; 3) различного рода искусственные красители, в первую очередь анилиновые краски; 4) цветные лаки и политуры. Наиболее существенную часть краснодеревных работ составляют отделочные операции — шлифовка, полировка, лакировка, вощение.

Для шлифовки применяется самая мелкая шкурка либо шлифовальный порошок. Шлифовка весьма часто производится механизмами. По окончании шлифовки приступают к полировке. Первая полировка (грунтовка) сводится к заполнению пор дерева специальными составами — грунтовками. Составы изготовляются клеевые и желатиновые. Кроме того, применяется еще грунтовка политурой.

Грунтовочный состав наносится кистью или тампоном и после просушки тщательно шлифуется. Вторая полировка сводится к наведению на поверхность слоя шеллака. Третья полировка, так называемая отполировка, имеет целью дать блестящую, зеркальную поверхность. Эта полировка производится непрерывными и плавными движениями руки с подпудриванием полируемой поверхности пемзой.

Лакировка производится по шлифованной поверхности, на которую наносится лак мягкой кистью. Лак наносится в несколько слоев, причем первые два слоя лака после просушки шлифуются шкуркой. Третий слой лака шлифуют пемзовым порошком, причем поверхность покрывают еще 1–2 раза лаком без шлифовки.

Вощение (покрытие воском) производится с целью закрытия в древесине пор, а также для придания ей окончательно отделанного вида. Во всем остальном краснодеревные работы выполняются также, как и белодеревянные — столярные, с применением тех же инструментов и механизмов. Требования, предъявляемые к краснодеревным работам в отношении качества, должны быть значительно более высокими по сравнению с белодеревянными работами.

Паркетные работы. Подготовка основания под паркетные полы состоит в том, что по лагам настилают дощатые черные полы. Материалом для них служат неструганые доски, которые пришиваются на гвоздях в виде сплошного настила. Поверхность черных полов покрывается строительной бумагой.

По конструкции различают паркет щитовой и штучный, из отдельных планок.

Планки изготовляются преимущественно из дерева твердых пород в форме квадратов, ромбов и прямоугольников, стандартных по размерам. Щитовой паркет изготовляется также из планок, которые набираются в широкие дощатые рамки, имеющие вид квадратных щитов. Такие щиты могут быть набраны очень эффектно с декоративной стороны из древесины разных пород и сложными по рисунку.

При укладке штучного паркета в первую очередь по оси помещения протягивается шнур и по нему прокладывается первая линия (обычно в елку) паркета. По обе стороны, соблюдая точность рисунка, укладываются остальные ряды.

Каждая планка имеет шпунт и гребень, которые входят один в другой, образуя прочное соединение. Кроме того, планка прикрепляется к настилу черного пола гвоздями длиной 40 мм, забиваемыми вкось в кромки клепки. Уложенный паркет остругивается и циклюется.

Источник: stroim-domik.ru

ВВЕДЕНИЕ

В общем объёме строительно-монтажных работ важная роль принадлежит отделочным работам и завершающему этапу строительства.

Отделка придаёт зданию законченный вид, а конструктивным элементам зданий — защитные, санитарно — гигиенические и декоративные качества.

Продолжительность, трудоёмкость, себестоимость и качество отделочных работ зависит от технической готовности строящегося здания к производству отделочных работ, которые определяются состоянием и качеством выполнения всех предыдущих строительно-монтажных работ. До начала отделочных работ должны быть закончены все строительно-монтажные, санитарно — технические, электротехнические работы.

Отделочные работы выполняют в определённой технологической последовательности: штукатурные, облицовочные, малярные.

Отделочные работы выполняют рабочие, объединённые бригады, состоявшие из нескольких звеньев. Бригады имеют ответственность за качество работы, за срок их выполнения, за эпатажное расходование материалов.

Большую роль играют рациональные бригады и звенья, правильная организация труда. При современном уровне строительства рабочий должен хорошо знать основы своей профессии, творчески использовать профильные труды, применять передовые методы труда и новые технологии.

Настоящая письменная экзаменационная работа содержит описание технологических процессов, используемых материалов, применяемых инструментов, способов организации труда и правил технике безопасности при выполнении отделки жилой квартиры (высококачественное оштукатуривание кирпичных стен с проёмами, окраска потолков, настилка плиточного пола по диагонали).

А.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Технология отделочных работ

Технология оштукатуривания поверхностей

Высококачественное оштукатуривание кирпичных стен с проёмами в жилой квартире

Отделочные работы завершают строительство здания, придают ему законченный вид, предохраняют его от воздействия окружающей среды, увеличивают срок его эксплуатации, обеспечивают архитектурную индивидуальность его интерьера и экстерьера.

Отделочные работы составляют более 25% общих трудовых затрат в строительстве.

К основным отделочным работам относятся штукатурные, облицовочные и малярные.

Штукатурные работы применяются для создания ровных, гладких или специально обработанных поверхностей строительных конструкций.

Монолитная штукатурка — это отделочный слой на поверхности строительной конструкции нанесенного отвердевшего и обработанного строительного раствора. В зависимости от составов, применяемых растворов и видов обработки поверхности, монолитная штукатурка может быть обычной, декоративной, фактурной и специальной.

Обычная штукатурка — применяется для отделки фасадов и внутренних помещений зданий. В зависимости от требований, предъявляемых к качеству отделки поверхности, обычная штукатурка подразделяется на простую, улучшенную и высококачественную.

Высококачественная штукатурка — применяется при оштукатуривании жилых и общественных зданий, и сооружений с повышенными требованиями к отделке.

Подготовка кирпичных поверхностей под оштукатуривание

До подготовки поверхностей проверяют прочность установки конструкций, вертикальность и горизонтальность. Допустимые отклонения поверхностей должны удовлетворять требованиям, приведённым в табл.1.

Если в процессе проверки конструкций выясняется, что отклонения превышают нормы, то дефекты устраняют.

Подготовка поверхности является первой технологической операцией при любом виде отделки. От качества подготовки поверхности зависит сцепление отделочного слоя с основанием. Основная задача подготовки поверхности — очистить её от пыли и грязи, старых отслаивающихся штукатурок, окрасочных составов и т.д.

Подготовку поверхности проводят в зависимости от материалов, из которого она выполнена. Для кирпичных, бетонных, деревянных и других поверхностей подготовка будет разная.

Таблица 1.Допустимые отклонения поверхности кирпичных стен

Допустимые отклонения, мм, не более

Отклонения поверхности и углов конструкции от вертикали:

Неровности на вертикальной поверхности кладки

Правила подготовки поверхности основания под оштукатуривание

1. Подготовка поверхности производится для прочного сцепления штукатурки с основанием, что определяет качество штукатурки.

2. До подготовки надо проверить: вертикальность отвесом, горизонтальность(уровнем),ровность поверхности(правилом).

Прочность закрепления конструкций.

3. Способ подготовки и инструменты выбирают в зависимости от материалов основания.

4. Подготовку начинают с нижней части стен помещения, затем переходят на верхнюю часть стен и затем потолок.

5. При толстом штукатурном помёте более 25 мм выполняют армирование штукатурки металлической стеной.

6. После подготовки поверхность основания должна быть прочной, жёсткой, чистой, ровной, шероховатой, обеспыленной, увлажнённой.

Технология — это последовательность действий(технологических операций), которая гарантированно приводит к запланированному результату.

Рис.1.Кладка с неполным заполнением швов (впустошовку, под оштукатуривание):

1-кирпич;2-шов, заполненный раствором не полностью

отделочный покраска оштукатуривание стена

Таблица2.Технология подготовки кирпичных стен под оштукатуривание

Очистка основания от, потеков раствора, пятен

Обеспыливание и увлажнение

Штукатурка — это слой затвердевшего штукатурного раствора, нанесенный на поверхность стен или потолков и предназначенный для их ускорений.

Высококачественная штукатурка иначе называется «по маякам», состоит из трех слоев, имеет общую толщину до 20 мм.

Рис.2.Сечение стены с улучшенной штукатуркой:

1 — обрызг; 2 — грунт; 3 — накрывка; 4 — основание

Таблица3.Характеристика слоев высококачественной штукатурки

3-5 мм для каменных поверх-

Раствор жидкий, глубина погружения стандартного конуса 8-12 см

(адгезия) с основанием, удерживания следующих слоев

Толщина слоя перемен-

ная, за один раз наносят 5-7 мм

Раствор более густой, глубина погружения стандартного корпуса 7-9мм

Основания,образование нужной толщины штукатурки может быть нанесено за несколько раз

Раствор жидкий 10-12мм

Правила нанесения раствора

1. Основание должно быть правильно подготовлено (прочным, жестким, чистым, ровным, шероховатым, обеспыленным, увлажненным).

2. Раствор используют до начала его схватывания.

3. Раствор наносят тонкими слоями (толщина 5-7мм).

4. Каждый следующий слой наносят после схватывания предыдущего слоя.

5. Прочность (марка) раствора каждого следующего слоя должна быть не больше прочности ранее нанесенных слоев (то есть самый прочный слой — обрызг).

1. Разравнивание выполняют до начала схватывания раствора.

2. При разравнивании раствор уплотняют.

3. Способ разравнивания и инструменты выбирают в зависимости от качества штукатурки: высококачественную штукатурку разравнивают правилом или малкой и называют «по маякам».

1. К затирке приступают после разравнивания, когда раствор схватил и немного затвердел.

2. Во время затирки штукатурку смачивают водой и уплотняют теркой до образования гладкой корочки на поверхности штукатурки.

3. Качество затирки получается лучше, если сначала работать деревянной или полиуретановой теркой, а затем теркой, обитой валиком.

4. Приемы затирки выбирают в зависимости от качества штукатурки: высококачественную штукатурку затирают сначала вкруговую, а потом вразгонку.

Правила работы «по маякам»

1. Высококачественное оштукатуривание начинают после устройства маяков на всех поверхностях помещения в среднем через каждые 2 м.

2. Во время работы маяки нужно периодически очищать от раствора, чтобы не нарушать их точность.

3. В среднем по растворным и гипсовым маякам раствор разравнивают правилом, передвигая его «на лоск», то есть приподняв переднее верхнее ребро правила. Также можно работать”ровно,”прижимая правило к маякам всей поверхностью. Нельзя работать правилом “на сдир”, то есть прижимая к маякам верхнее переднее ребро правила, чтобы не сдирать раствор с маяков и не нарушать их точность. Деревянные маяки устонавливают быстрее, но они намокают и коробятся.

Рис.3.Положение правила при разравнивании раствора “по маякам”:

1-“на сдир”,2-“ровно”,3-“на лоск”.

Технология высококачественной штукатурки

1.Подготовка поверхности основания под оштукатуривание.

2. Провешивание поверхности.

3. Устройство маяков во всем помещении через каждые 2м поверхности.

4. Набрасывание обрызга на подготовленное основание.

5. Нанесение 1-го слоя грунта на схватившийся обрызг.

6. Разравнивание 1-го слоя грунта.

7. Нанесение 2-го слоя грунта на схватившийся первый слой.

8. Разравнивание 2-го слоя грунта «по маякам».

9. Отделка углов (усенков, лузгов, фасок).

10. Расшивка потолочных рустов.

11. Нанесение накрывки на схватившийся грунт.

12. Разравнивание и затирка накрывки вразгонку.

13. Отделка оконных и дверных проемов (откосов).

14. Проверка и оценка качества оштукатуривания.

Технология оштукатуривания оконных и дверных проёмов

(до оштукатуривания проёмов должны быть оштукатурены простенки)

1. Проверка правильности и прочности установки оконных и дверных коробок в проёмах.

2. Проконопачивание зазоров между стеной и коробкой паклей, смоченной в гипсовом растворе или заполнение зазоров монтажной пеной.

3. Подготовка поверхности откосов и заглушин к оштукатуриванию (при толстом штукатурном намёте возможно устройство проволочного плетения).

4. Определение угла рассвета откосов(угольником с передвижной планкой.

5. Навешивание правил по контуру проёма с 3-х сторон(кроме нижней),учитывая угол рассвета откосов.

6. Нанесение раствора(обрызга и грунта) на откосы и заглушины, начиная с верха проёмов.

7. Разравнивание грунта малкой с 1-им вырезом на откосах и на заглушинах малкой с двумя вырезами.

8. Снятие правил.

9. Отделка углов, откосов(усёнков и фасок).

10. Нанесение, разравнивание и затирка(в разгонку) накрывки на откосах и заглушинах.

11. Железнение нижних заглушин.

12. Пооперационный самоконтроль, провнрка и оценка качества работ.

Требования к качеству штукатурки

Точность выполнения штукатурки должна отвечать требованиям СНиП 3.04.01-87 — “Изоляционные и отделочные покрытия.”

Толщина высококачественной штукатурки должна быть до 20мм.

На ровных кирпичных поверхностях толщина штукатурки может быть до 10мм.

Штукатурка должна прочно сцепляться с поверхностью, не отслаиваться, иметь хорошо затёртую поверхность, без внешних дефектов.

Неровности поверхности обнаруживают, прикладывая к поверхности правила или шаблон длиной 2 м в разных направлениях: вертикально, горизонтально, по диагонали.

Вертикальность и горизонтальность штукатурки контролируют отвесом и уровнем.

Если отклонения оказываются больше нормы, приведённых в табл.4, их устраняют(срезают раствор и дополнительно накладывают).

Таблица 4.Точность выполнения высококачественной штукатурки

Показатель точности выполнения штукатурки

Неровности поверхности(обнаруживаются при накладывание правила или рейки длиной не менее 2м.

Не более двух(глубиной или высотой до 2мм).

Отклонения поверхности от вертикали.

1 мм на 1м длины или высоты, но не более 5 мм на всю высоту помещения.

Отклонения поверхности от горизонтали

1 мм на 1 м. длины, но не более 7 мм на всю длину помещения.

Отклонения лузг, усёнков, оконных и дверных откосов на горизонтали и вертикали.

1 мм на 1м длины или высоты, но не более 3 мм на весь элемент.

Отклонения ширины оштукатуриваемого откоса

Технология плиточных работ

Настилка плиточного пола по диагонали в ванной комнате

Полом называется конструктивный элемент здания, который воспринимает нагрузки от перемещающихся людей и других эксплуатационных воздействий. Устраивают полы на перекрытии. Полы зданий различного назначения отличаются многообразием конструктивных решений. Их классифицируют по следующим признакам:

по материалу покрытия — изготовленные из керамических или синтетических плиток, полимерных материалов, бетона, рулонных материалов;

по конструкции покрытия — сплошные (бесшовные), штучные, рулонные;

по характеру теплоусвоения — теплые, холодные.

Конструктивные элементы полов представлены на рис. 6.1.

Устройство плиточных полов можно начинать при температуре воздуха в помещении на уровне пола не ниже 10° С и относительной влажности воздуха 70%.Элементы пола можно укладывать только после освидетельствования, правильности выполнения нижележащего элемента с составлением акта на скрытые работы

Рис.4.Конструктивные элементы плиточного пола:

1-плиточные покрытия; 2-выравнивающая стяжка; 3-плиточный клей; 4-плинтус; 5-стена.

Технологическая настилка плиточного пола диагональными рядами с фризом

1. Подготовка основания пола.

1.1 Устройство цементной стяжки по перекрытию или бетонной подготовки по грунту.

1.2 Проверка ровности (правилом) и горизонтальности(уровнем) основания.

1.3 Заделка мелких (менее 10 мм)поверхностей полимерцементным раствором или цементным раствором состава 1:3(для поверхности более 10 мм.

1.4 Придание основанию шероховатости в виде нацарапывания цементной стяжки стальной щёткой или насечки скарпелем бетонной подготовки.

1.5 Очистка основания от строительного мусора.

1.6 Обеспыливание и огрунтовка основания цементным молоком.

2. Подготовка материалов.

2.1 Приготовление и перемешивание цементного раствора состава 1:3 марки 150.

2.2 Сортировка плиток:

по размеру (шаблонам)

по цвету, тону, рисунку (по эталону)

по качеству (визуально)

2.3 Подготовка неполномерных плиток, подтачивание кромок.

2.4 Очистка плиток от грязи и пыли, увлажнение плиток (перед настилкой).

3. Вынесение и закрепление на стенах отметки уровня чистого пола(невелиром, гибким водяным уровнем).

4. Разметка фриза.

4.1 Проверка правильности формы пола помещения (шнуром, равенством диагоналей)

4.2 Определение положения центральной продольной оси помещения.

4.3 Отметка на центральной оси ширины заделки фриза.

4.4 Определение положения сторон фриза и его углов (угольником, рейкой болотина, шнуром).

4.5 Раскладка насухо треугольных половинок плиток вдоль намеченного фриза, корректировка положения углов фриза.

4.6 Проверка правильности формы фриза (шнуром, равенством диагонали).

4.7 Окончательное закрепление внутренних углов фриза штырями.

5. Устройство маяков(в виде плиток на растворе при помощи уровня).

5.1 Устройство временных реперных (опорных) маяков у стены, на отметке уровня чистого пола.

5.2 Закрепление причального шнура вдоль сторон фриза.

5.3 Устройство фризовых маяков, постоянных угловых маяков (в углах фриза и временных промежуточных маяков (через 2 м по контуру фриза).

6. Настилка плиток фриза.

6.1 Устройство растворной прослойки под фриз толщиной 10-15 мм.

6.2 Укладка плиток фриза на раствор по шнуру, ориентируясь на фризовые маяки.

7. Настилка плиток фона и заделки.

7.1 Укладка на растворе треугольных половинок плиток вдоль внутренней стороны фриза с одновременной укладкой плиток заделки.

7.2 Укладка плиток фона на растворе порядно, под углом 45° к фризу, начиная с самого дальнего от выхода угла помещения, сначала по рейке, а затем по причальному шнуру.

8. Технологический перерыв 24-48 часов после настилки всего покрытия пола в мощении.

9. Окончательное заполнение швов покрытия пола цементным раствором состава.

1:1 посыпка пола влажными опилками.

10. Очистка покрытия пола 3%- ным раствором соляной кислоты и промывка водой.

11. Пооперациональный контроль, проверка и оценка качества настилки пола.

11.1 Проверка качества покрытия: соответствие уровня пола проектной отметке (визуально), ровности (правилом), горизонтальности (уровнем).

11.2 Проверка качества швов: прямолинейности швов (шнуром), взаимной перпендикулярности(угольником),одинаковости ширины швов(линейкой),заполнение швов раствором(визуально).

Рис 5.Размещение маяков и направление захватки:

А — реперный маяк; Б…Д — угловые маяки; а…3-промежуточные маяки;1- стальной штырь; 2- причальный шнур; 3 — угольник; 4 — фризовый ряд; 5 — маячные ряды; 6 — плитки, уложенные на растворе по захваткам.

Контроль качества полов из керамических плиток

1. Допускаемые неровности покрытия пола — до 4 мм на длине 2-х метрового правила.

2. Допускаемый уклон поверхности — 0,2%, но не более 5 мм на всю длину помещения (2-х м уровнем проверяют или поливкой водой).

3. Допускаемое отклонение швов от прямой линии — 10 мм на 10 м длины (проверяют шнуром).

4. Допускаемое отклонение ширины швов между плитками — 1мм (проверяют линейкой после укладки каждых 10 м2).

5. Допускаемая величина уступов между соседними плитками — 1 мм (проверяют линейкой).

6. Сцепление плиток с основанием (проверяют простукиванием).

7. Кроме этого проверяют (визуально).

7.1 Правильность рисунка пола, его соответствие проекту.

7.2 Соответствие плиток эталону по цвету и тону.

7.3 Отсутствие пятен на покрытии.

7.4 Заполнение швов между плитками.

Технология малярных работ

Высококачественная окраска потолков жилой квартиры водными составами

Подготовка бетоннных поверхностей под окраску

Малярные работы являются заключительным этапом отделочных работ в строительстве. Качество отделки влияет на внешний вид, продолжительность эксплуатации помещений и зависит от правильной подготовки поверхностей. Прежде чем начать малярные работы в помещениях, необходимо закончить все строительные работы, электрические работы, монтаж и испытание центрального отопления водопровода, канализации. Влажность оштукатуренных и бетонных поверхностей не должна превышать перед окраской 8%,а деревянных поверхностей-12%.

Подготовка поверхности под окраску включает в себя следующие операции:

— Очистка поверхностей, просушивание серых мест

— Расшивка, заполнение трещин и раковин

Новые неокрашенные, ранее оштукатуренные поверхности в первую очередь необходимо очистить, сгладить пемзой, затем шлифовальной бумагой вручную или с применением шлифовальной машины.

Очистка поверхностей заключается в том, чтобы удалить с них пыль, грязь, потёки и брызги раствора. Даже самое небольшое количество пыли уменьшает сцепление краски или грунтовки с поверхностью. При незначительных загрязнениях поверхности её обметают сухими щётками или кистями. При сильном загрязнении поверхность необходимо промыть водой.

Потёки и брызги раствора счищают с поверхности стальными щётками. Сглаживание производят только по сухой поверхности круговыми движениями. В процессе этой операции от штукатурного слоя отслаиваются слабодержащиеся песчинки, сглаживаются небольшие бугорки, поверхность становится ровной и гладкой.

Ржавые пятна очищают и огрунтовывают нитролаком и эмалью. Высолы удаляют металлическими щётками, промывают поверхность слабым раствором соляной кислоты(1 часть 30% соляной кислоты на 5 частей воды) с последующей промывкой чистой воды и высушиванием.

Подготовив поверхность, приступают к её огрунтовке. Грунтовка придаёт поверхности однородность, уменьшает её пористость, усиливает антикоррозийные свойства, увеличивает адгезию с последующими малярными слоями. Грунтовки бывают следующего назначения:

— глубоко проникающие и укрепляющие старые основания

— уменьшающие и выравнивающие впитывающую способность основания

Грунтовки под различные виды окрасок производятся промышленным способом или изготавливаются на рабочем месте.

Грунтовки под окраску водно-дисперсионными составами приготавливают из окрасочного состава, которым в дальнейшем будет окрашена поверхность. Его разбавляют водой в соотношении (1:3)…(1:5)

Грунтовку поверхностей выполняют меховыми кистями, флейцевой кистью, кистью-ручником, валиком или кистью — макловицей.

Грунтовку наносят в один или несколько слоёв, в зависимости от качества поверхности.

Алгоритм грунтования поверхности валиком

1. Разметить и отбить окрашенным шнуром.”верхнюю границу поверхности” — под огрунтовку.

2. Опустить валик в ванночку, отжать излишки грунтовки, прокатать валик по сетке.

3. Отвести кистью верхнюю и нижнюю границы, углы и труднодоступные места.

4. Нанести грунтовочный состав на поверхность вертикальными полосами сверху вниз, каждая следующая полоса должна перекрывать предыдущую на 2-3см.

5. Растушевать нанесенную грунтовку, прокатывая валки по поверхности 1-2 раза по одному и тому же месту.

При использовании валика грунтовку наносят полосами по стенам — вертикальными, а по потолку — по направлению естественного освещения.

Огрунтовывать поверхность надо без пропусков, однородно. Некачественно выполненная огрунтовка может привести к дефектам последующих окрасочных слоёв.

Шпатлевание — процесс нанесения на огрунтованную поверхность вязких шпатлёвочных составов с целью выравнивания поверхности под окраску, повышение гладкости, для увеличения эластичности, прочности, равномерности, высыхания окрасочного покрытия.

1. Набрать шпатлёвку на полотно шпателя, находящегося в левой руке, другим шпателем.

2. Перемещать шпатлёвку несколькими движениями со шпателя на шпатель.

3. Нанести шпатлёвку на поверхность вертикальными полосами, сначала сверху вниз, затем снизу вверх.

4. Сгладить наплывы в местах поворота шпателя вверху и внизу горизонтальными движениями.

5. Второй слой шпатлёвки наносят после высыхания и огрунтовки первого слоя.

При больших объемах работ шпатлевание можно выполнить механизированным способом при помощи краскораспылителей или малярных удочек.

Перед нанесением второго слоя шпатлевки высокий первый слой необходимо огрунтовать.

Высохшую прошпатлёванную поверхность после высыхания шлифуют. При ручном шлифовании применяют пемзу или шлифованную бумагу.

Для механизации шлифовальных работ можно использовать шлифовальные машины.

Окраска поверхности потолков водными составами

При окрашивании поверхности ручным краскопультом, работу ведут два маляра: один непосредственно производит окраску, а второй нагнетает окрашивающий состав в баллон краскопульта.

При работе с удочкой необходимо соблюдать правильное расстояние между форсункой и окрашиваемой поверхностью. При чрезмерном удалении форсунки краска будет стекать по поверхности, что приведет к перерасходу окрасочного состава.

Окраска водоэмульсионными составами ведётся по чистым, сухим, хорошо подготовленным, огрунтованным поверхностям. Для нанесения водоэмульсионных красок используют кисти и валики.

Перед окраской всей поверхности валиком углы и другие труднодоступные места окрашивают кистью-ручником (стен, на границе окраски). При окраске валик перемещают, перекрывая захватки окраски на 2…3 см.

Водоэмульсионные краски высокой вязкости наносят в один слой, а менее вязкие — в два слоя. Второй слой наносят только после высыхания первого слоя.

Технология высококачественной окраски бетонных потолков водными составами

1. Очистка поверхности

2. Расшивка трещин

3. Первое грунтование

4. Шпатлевание трещин и раковин

5. Шпатлевание подмазанных мест

6. Первое сплошное шпатлевание

8. Второе сплошное шпатлевание

10. Вторая огрунтовка

11. Третья огрунтовка с подцветкой

12. Первое окрашивание.

14. Второе окрашивание.

Требования к качеству окрашенных поверхностей

Вид и цвета окраски различных помещений устанавливаются проектом и согласовываются с заказчиком.

Окраску поверхностей допускается выполнять при температуре воздуха не ниже 10° С и относительной влажности воздуха не более 70%.

Влажность подготовленных поверхностей не должна превышать для каменных оснований — 8%, для деревянных — 12%.

Освещенность поверхности должна быть при простой окраске не менее 100% 1К, а при улучшенной и высококачественной окраске не менее 150 люкс (лк).

Нанесение каждого следующего слоя краски допускается только после высыхания предыдущего слоя.

При приёмке малярных покрытий проверяют их соответствие проекту, образцам пробных выкрасок и утвержденным эталонам.