Product Data Management (PDM) — управления данными об изделии. PDM-системой принято считать организационно-техническую систему, которая обеспечивает управление всей информацией об изделии. В качестве изделий могут выступать самые разнообразные товары и объекты: от микрочипов до автомобилей и от мостов до компьютерных сетей. PDM-системы являются неотъемлимой частью PLM-систем.

Для популяризации и дальнейшего распространения PDM-систем среди пользователей и разработчиков создано две организации: International Product Data Management User Group (IPDMUG) и Plant/Product Information Management Association (PPIMA). Несмотря на то, что главная задача, которую ставят перед собой создатели этих организаций — просвещение по методам интеграции PDM-систем, они отличаются своими подходами к работе. Деятельность IPDMUG сосредоточена в области информационного обеспечения пользователей данными по совместному использованию PDM-систем с САПР и MRP-системами. PPIMA, занимаясь тем же кругом вопросов, распространяет свою деятельность на всех заинтересованных в вопросе лиц. В сферу своей деятельности PPIMA включает как технические вопросы, так и занимается чисто организационными проблемами.

GHH Fahrzeuge: тестирование автономной системы позиционирования ПДМ

Структура

Компоненты и составляющие

В PDM-системах объединены сразу несколько технологий:

EDM (engineering data management) — управление инженерными данными;

PIM (product information management) — управление информацией об изделии;

TDM (technical data management) — управление техническими данными;

TIM (technical information management) — управление технической информацией;

А также нельзя забывать об управлении изображениями и манипулированием информацией, всесторонне определяющей конкретное изделие.

Базовые возможности

Базовые возможности PDM-систем весьма разнообразны и включают такие функции, как:

- Организация хранения данных и управление документами.

- Управление разработкой изделия и контроль процессов по его реализации.

- Манипулирование структурой изделия.

- Автоматизация поиска конкретных данных и числовых параметров изделия.

- Подготовка отчётов в соответствии с требованиями предприятия или отрасли.

Назначение PDM-систем

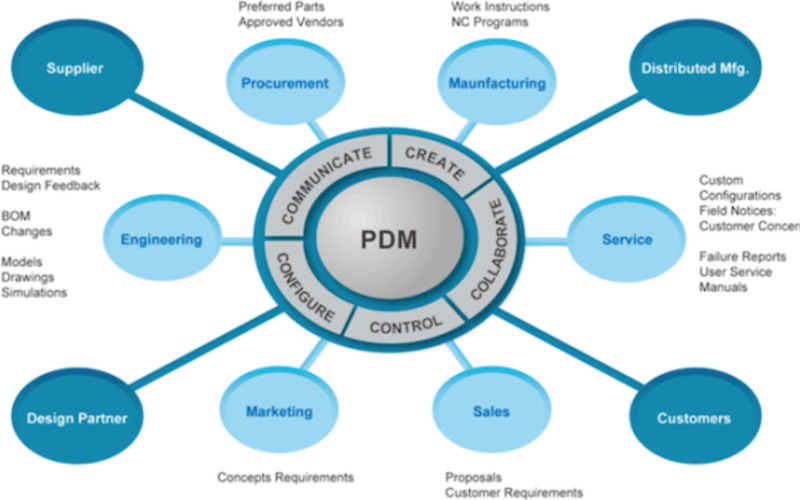

Главное предназначение PDM-систем — управление информацией и облегчение доступа к данным об изделии на протяжении всего его жизненного цикла. Положительный эффект достигается благодаря возможности объединить все данные об изделии в единую логическую систему. В результате такого объединения все, кто принимает участие в разработке изделия, получают распределенный авторизованный доступ к проектной информации и управлению процессами проектирования. Наиболее распространённые задачи, которые можно решить при помощи PDM-систем, следующие:

- Создание электронного архива чертежей и другой технической документации;

- Создание ЕИП для всех сотрудников, принимающих участие в разработке жизненного цикла изделия;

- Автоматизация внесения изменений в конфигурацию изделия;

- Приведение всех данных о продукте к международным стандартам качества серии ISO 9000.

При переводе работы предприятия под контроль PDM-систем, достигаются следующие цели:

1С:ERP модель интеграции с PDM/PLM

- Сокращение сроков разработки и внедрения изделия;

- Уменьшение стоимости обработки информации;

- Помогает контролировать информацию о поставщиках.

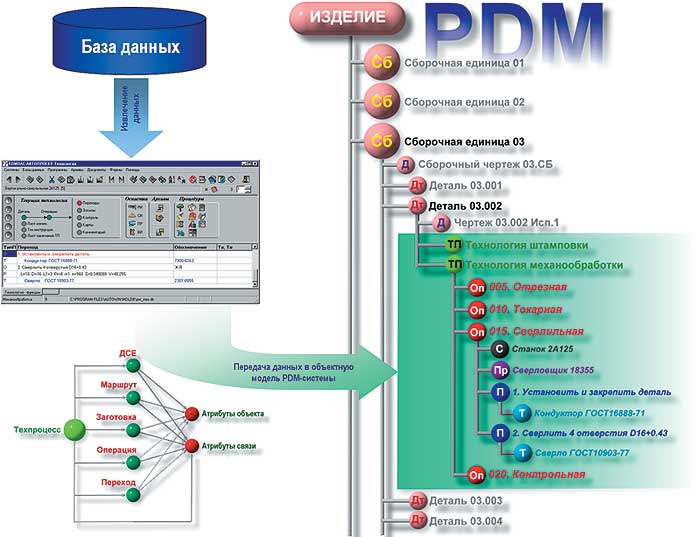

Все информационные процессы, связанные с проектированием изделия, технологией его производства, а также информация о конструкции, деталях, структуре, геометрических данных и других параметрах изделия находится под управлением PDM-системы. Кроме того, в PDM собраны все чертежи изделия, программы для станков с ЧПУ, планы проектирования и производства, результаты технических испытаний, данные о партиях и отдельных экземплярах изделия, нормативные и законодательные акты, вся корреспонденция, относящаяся к изделию, а также некоторые другие документы.

Функции

PDM-система позволяет контролировать большие объёмы инженерно-технических данных связанных с проектированием, производством, эксплуатацией и дальнейшей утилизацией высокотехнологичных изделий. С помощью PDM-системы можно также отслеживать и вносить изменения во все документы относящиеся к разрабатываемому предмету. Главное отличие от традиционных БД состоит в том, что в PDM можно вносить информацию любых форматов и типов и выдавать её пользователям в структурированном виде. А поскольку PDM-системы могут работать не только с текстовыми документами, имеющими невысокую ценность на современном производстве, а и с геометрическими моделями и данными, которые используются в работе конвеерных линий и компьютеризированных станков, то это выгодно их отличает от традиционных оффисных систем документооборота.

Одна из главных функций PDM — взаимодействие между пользователями. Имея доступ в систему можно обращаться к любой информации на всех стадиях разработки и реализации изделия. А поскольку все данные, относящиеся к объекту, включая чертежи, диаграммы, списки и приложения, хранятся ныне в электронном виде, то при проектировании любой документ всегда находится под рукой.

Кроме данных, с помощью PDM-системы можно управлять всем процессом разработки высокотехнологичного объекта. А также получить информацию о самом изделии, о состоянии прилагаемых к нему документов и внесённых в процессе разработки изменениях. В PDM реализована функция по авторизации данных, которые могут повлиять на изменение данных об изделии.

С этой целью для различных пользователей разработано несколько режимов доступа, предотвращающих как несанкционированный доступ к документам, так и любое внесение в них изменений. То есть, под централизованным управлением PDM-системы с одной стороны находятся все данные, связанные с самим изделием и процессом его конструирования, производства, эксплуатации и утилизации. А с другой, осуществляет административные функции — не допуская несанкционированный вход в систему, или предотвращая несвойственные для пользователя действия.

PDM-система позволяет также создавать стандартизированные отчёты о характеристиках изделия, его частях и деталях, использованых материалах, а также обо всех этапах прохождения от разработки до утилизации. Каждый пользователь системы может вывести все необходимые документы у себя на экране независимо от того где он находится.

Это позволяет собирать в одну команду специалистов проживающих на больших растояниях либо рботать дома, а не в бюро. Возможность групповой и удалённой работы над проектом с возможностью просмотра любого необходимого документа в реальном времени, а также возможность совместного использования общих информационных ресурсов предприятия является одним из главных преимуществ PDM-система по сравнению с традиционными программами по документообороту. При этом в некоторые документы изменения могут вноситься регулярно, другие же оставаться статичными. Все эти возможности существенно сокращают время на обработку заказа, экономя от 40 % до 70 % рабочего времени конструкторов и общей стандартизации цикла внесения изменений в рабочие проекты.

Источник www.tadviser.ruPDM-система: что это такое, её назначение

С развитием информационных технологий предприятия стараются все больше автоматизировать процесс производства и управления. Это требует комплексного подхода, поэтому задействованы CALS (ИПИ)-способы. Рассмотрим их подробнее на примере PDM (ПДМ)-системы – что это такое и когда они применяются.

Continuous Acquisition and Lifecycle Support – непрерывная информподдержка поставок изделия, его жизненного цикла и процессов. Это методы, использующиеся для повышения эффективности регулирования данных об изделии. При постановке и выполнении производственной задачи важную роль играет Product Data Management, являющийся в этом ключевым объектом. С его помощью повышают доступность всех необходимых данных, что предполагает объединение сведений о продукции в единую, логически выстроенную модель. Одновременно он является рабочей средой для пользователя, где главная задача – предоставление определенному сотруднику нужной информации вовремя и в удобной форме.

Проще говоря ПДМ – это использование компьютерных программ для руководства информацией о производимых деталях и процессе их изготовления через единый центр.

Product Data Management: история создания технологии

Еще в середине ХХ века схемы и планы продукции делали вручную на бумаге. Из такого вида проектирования возникли технологии для автоматизации работы, предполагающие использование САПР, чтобы создавать перечни производимых продуктов. Первые примеры PDM-систем – бумажные схемы. С их помощью планировали ресурсы компании, чтобы координировать все транзакционные операции:

- приход/расход;

- учет затрат;

- управление клиентскими заказами;

- логистику.

Но такое хранение информации и передача данных затрудняли процесс производства, согласования проектов, общения с государственными органами и партнерами. Каждый шаг требовал времени и затрат на проект. Несовершенство таких методов привело к популяризации CALS. Для специалистов разных отраслей существуют курсы, где их изучают. Назначение PDM-системы Search, одного из направлений обучения, организация навыков и методология менеджмента групповой работы.

3D-моделирование и визуализация, поддержка внешних приложений, интерфейсов .Net/VBA/ZRX и все возможности стандартной версии

Трехмерное проектирование поверхностных и твердотельных объектов, построение двухмерных чертежей и сечений, гибридное моделирование

Базовый набор инструментов для трехмерного проектирования поверхностных и твердотельных объектов, изделий из листового металла, построения двухмерных чертежей и сечений

Цели внедрения, как работает, взаимодействует с другими системами и на какие этапы влияет Product Data Management

Руководство сведениями о производимых изделиях предполагает использование соответствующего программного обеспечения для руководства информацией, которая связана с определенной деталью. Она содержит:

- технические характеристики;

- производственные спецификации;

- типы материалов и другие сведения.

- Минимизация допуска ошибки в проектировании.

- Всецелое понимание задачи со всех сторон процесса.

- Выполнение норм и требований качества, контроль.

Это позволяет производителю отслеживать все возможные затраты на разработку нового продукта.

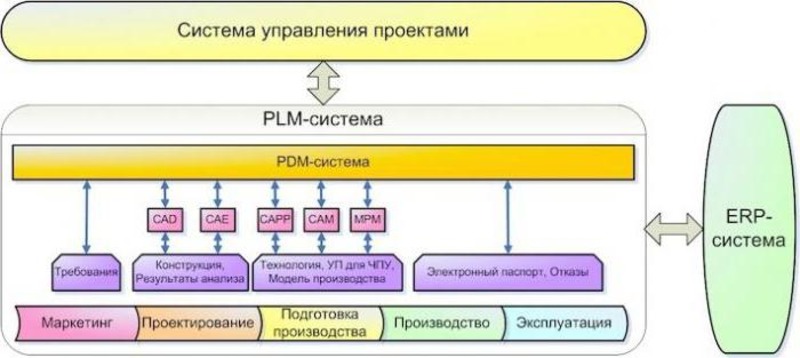

Схема взаимодействия и связи с PDM-системы управления данными об изделии:

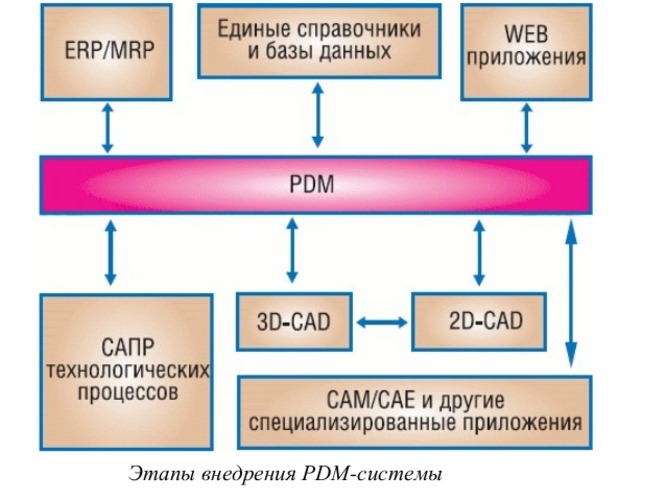

Этапы внедрения в производство:

Безопасность координации данных

Фиксация и управление информацией об изделиях обеспечивается системами PDM. Они гарантируют правильную доставку сведений пользователям в процессе всего жизненного цикла (ЖЦ) продукта.

Благодаря наличию прав доступа и возможности координации ролей юзеров, защищенность и функциональные возможности надежно сохраняют права интеллектуальной собственности предприятия.

Автоматизация контроля используется для оптимизации:

- уменьшения ошибок и неточностей во время проектирования;

- затрат на разработки;

- быстрого поиска верных сведений;

- соблюдения нормативов и деловых требований;

- повышения производительности;

- сокращения времени цикла;

- задач операционных ресурсов.

Применение этих систем также совершенствует расчет стоимости и содействует сотрудничеству основных команд. Это обеспечивает прозрачность, нужную для определения верных решений.

Управление конфигурацией

ПДМ предоставляет полную картину с целью коррекции, контроля и презентации спецификации данных, синхронизации и уравнивания источников ЖЦ объекта.

Многие из PDM-систем поддерживают особенные надобности менеджмента и открыты для нескольких команд сразу. Грамотно выбранный софт – прочная основа организации в любой сфере с перспективой расширения до полноценной платформы PLM – жизненным циклом изделия.

Особенности и преимущества

Ключевая роль в ПДМ отдана отслеживанию, преобразованию, архивации любых сведений о детали, которые сохраняются на одном или нескольких серверах.

- САПР;

- чертежи;

- дополнительная документация.

Чтобы не допустить ошибки, для проектирования необходимо произвести правильные расчеты. Моделирование проводят с помощью специальных компьютерных программ:

- AutoCAD;

- BricsCAD;

- ArchiCAD; .

Метаданные – создатель файла, статус производства компонентов – также координирует центральная база. Она выполняет и другие функции:

- управляет инженерными изменениями;

- проверяет данные изделия для разных специалистов;

- контролирует выход продукции и устраняет проблемные компоненты на всех стадиях;

- создает и манипулирует спецификациями материалов перед сборкой;

- помогает в конфигурации контроля продуктов.

Это повышает скорость получения отчетов системы о расходах на производство, позволяя организациям со сложным видом изделий эффективно распределять и учитывать полученные сведения на весь процесс PDM.

Управление данными

ПДМ – своеобразное хранилище информации для истории ЖЦ, способствующее внедрению, обмену материалами между всеми, кто пользуется им. Права на доступ могут быть открыты менеджерам проектов, партнерам, инженерам, клиентам и продавцам, группам контроля качества.

Все действия, производимые с помощью программного обеспечения, ориентированы на сбор показателей об услугах за счет развития производственного цикла, сроков полезного применения продукции.

Типичные данные, управляемые модулем PDM, хранят:

- описание и характеристики;

- паспорт модели;

- номера частей;

- информацию о производителе;

- единицы мерки;

- вычисление стоимости;

- САПР схемы или чертежи.

Системы имеют всю информацию, отслеживают любые изменения, что сокращает временные затраты на организационные вопросы. Это повышает производительность, позволяет расширить сотрудничество с использованием виртуальной автоматизации.

Сравнение PDM-систем: спецификация и особенности

Популярными среди специалистов-конструкторов считаются решения:

- NX – продукт от компании Siemens PLM Software. Иногда встречается название 3D PLM. ПО используется на всех ступенях разработки изделия – от определения концепции, его анализа до выпуска. Следуя параллельному инженерному процессу действий, координации данных, с помощью инструментов проектировки, используемых во всех рабочих областях, софт объединяет все этапы ЖЦ.

- CATIA – интерактивное приложение, созданное с помощью языка программирования С++. Это программный пакет для бизнеса, имеющий много платформ, созданный при плодотворном сотрудничестве ТМ Dassault Systemes и IBM. Его используют в машиностроении, особенно часто в аэрокосмической сфере и автомобилестроении.

Программное обеспечение для профессионального 3D-моделирования

Каждое предприятие выбирает удобный для реализации своих целей и задач способ автоматизации информуправления. Ассортимент инструментов для этого разнообразен:

- Обзор систем и их инструментов начнем с известного программного пакета AutoCAD. Инструменты от компании Autodesk позволяют специалистам в разных сферах испытывать 3Д-САПР до начала производственного процесса. На каждом из этапов проектирования разрабатывается отдельная цифровая модель. Это позволяет инженерам и дизайнерам тестировать и оптимизировать проекты в программе, внедряя инновационные технологии и получая качество высокого уровня, при этом ускоряя выпуск продукции на продажу.

– удобный софт для реализации множества задач моделирования. Он имеет широкий функционал и удобный интерфейс. За большое количество инструментов и возможность установления надстроек софт нашел своего потребителя во многих странах, в том числе в России. Платформа переведена на русский язык. По своим возможностям она не уступает ACAD, то имеет облегченную систему лицензирования и доступную стоимость.

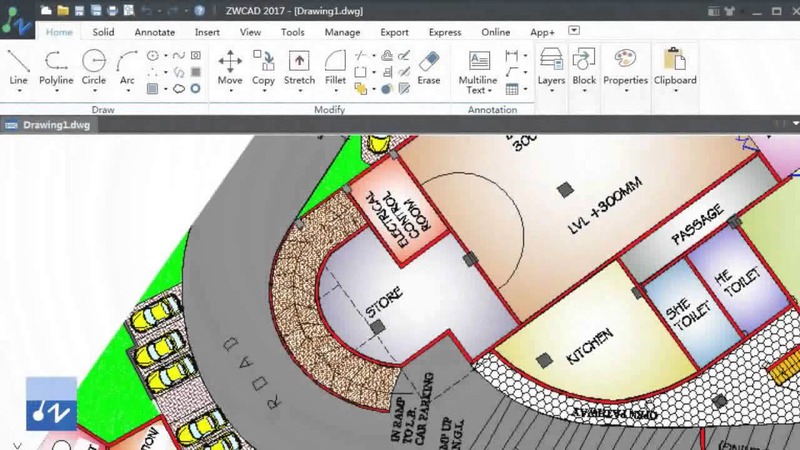

– профессиональный САПР для моделирования объемных объектов. Он удобен для визуализации макетов. Программное обеспечение от Zwsoft предлагает возможность открытия и работы с файлами из других разработок, что делает удобной работу в софте для всех сотрудников компании. К тому же, САПР имеет встроенный PDM, что облегчает работу компании. Все манипуляции происходят в одном редакторе. - Solid Edge – ПО для моделирования параметрической модели в 3Д. Оно надежно работает на базе Microsoft Windows. Продукт используют инженеры-механики, облегчая создание и сборку деталей. Можно интегрировать сторонние приложения и он будет ссылаться на другие технологии манипулирования PLM.

- Rhino (Rhinoceros) – полностью независимый софт, разработанный для создания Nurbs, выпущенный R.McNeel

- большой арсенал инструментов;

- понятный интерфейс;

- доступная цена, сопоставимая с количеством опций.

В ZWCAD 2017, 2018 есть несколько версий. В качестве удобной программы CAD подойдет Professional и «Стандартная». Набор функций каждой из них отличается, поэтому можно выбрать нужный вариант для заданных целей производства. Главное преимущество – возможность 2D и 3D редактирования и моделирования изображений, поддержка VBA /.Net; / ZRX, отображение элементов CAD и множество других полезных функций.

В версии 2018 есть несколько обновлений:

- улучшен стиль интерфейса;

- включено больше возможностей для настройки панели инструментов;

- расположенный в боковой панели калькулятор позволяет быстрее создавать и корректировать дополнения в чертеже, что облегчает задачи и их реализации.

Они экономят время пользователей. ZWCAD грамотно построенной лицензионной политикой дает клиентам самостоятельный выбор нужных для работы функций, подходящего варианта для реализации задач разных уровней сложности, при этом не нужно переплачивать за опции, которыми не будут пользоваться сотрудники.

Также на сайте представлены модули и надстройки для ZWCAD и ZWCAD+, увеличивающие возможности, которые предлагает базовый софт. Некоторые из них можно интегрировать в ACAD, что делает их популярными среди инженеров, конструкторов, дизайнеров, проектировщиков и специалистов других областей, занимающихся 3Д-моделированием.

Еще одной разработкой ZWSOFT является ZW3D. Он имеет следующие преимущества:

- Чертежи поддерживаются в двух- и трехмерном пространстве.

- Есть опции гибридного моделирования для работы с твердотельным или каркасным объектом.

- Многоуровневая система вкладок – в одном файле будут расположены элементы разных уровней.

- Библиотека деталей содержит большое количество образцов.

- Быстрое создание пресс-форм и штампов.

- Обратная инженерия модели.

- Автоматическая проверка работы конструкции и анализ ее эффективности.

CAD имеет три комплектации – Lite, Standard и Professional. Вы можете выбрать наиболее оптимальный для вас вариант с дополнительными опциями.

Используйте новейшие разработки для роста собственного профессионализма и улучшения продукции вашего предприятия!

Источник www.zwsoft.ruPDM-система вместо планово-диспетчерского отдела

ООО «ЭСТО-Вакуум», расположенное в подмосковном Зеленограде, уже 12 лет специализируется на разработке автоматизированного вакуумного оборудования для напыления и травления различных материалов. Около 100 установок, выпущенных предприятием, успешно используется на многих предприятиях России и Китая для решения таких задач, как напыление гибридных интегральных схем, толстых (до 15 мкм) слоев алюминия при производстве силовых приборов, специальных слоев при производстве солнечных элементов; осаждение и травление диэлектрических покрытий в оптическом и полупроводниковом производстве; травление эпитаксиальных структур полупроводниковых лазеров и светодиодов, а также для многих других применений, связанных с технологиями обработки в вакууме.

«ЭСТО-Вакуум» — вполне типичное для сегодняшнего времени предприятие, разрабатывающее и производящее высокотехнологическое оборудование. Разработкой занимается современное конструкторское бюро, работающее в трехмерной системе автоматизированного проектирования. Специалисты по разработке технологических устройств и технологий решают самые разнообразные, в том числе и нестандартные задачи в области нанесения различных материалов в вакууме, а также предварительной очистки изделий, плазмохимического и ионно-химического травления, плазмостимулированного осаждения диэлектриков и т. д.

В данной статье представлен опыт внедрения системы Product Data Management (PDM) с целью решения накопившихся проблем в области управления производством и проектированием.

Что такое Product Data Management

Базовые функциональные возможности PDM-систем охватывают следующие основные направления:

- управление хранением данных и документами;

- управление потоками работ и процессами;

- управление структурой продукта;

- автоматическая генерация выборок и отчетов;

- механизм авторизации.

PDM-системы обеспечивают отслеживание больших массивов данных и инженерно-технической информации, необходимых на этапах проектирования, производства или строительства, а также поддержку эксплуатации, сопровождения и утилизации технических изделий. Они интегрируют информацию любых форматов и типов, предоставляя ее пользователям уже в структурированном виде (при этом структуризация привязана к особенностям современного промышленного производства). PDM-системы работают не только с текстовыми документами, но и с геометрическими моделями и данными, необходимыми для функционирования автоматических линий, станков с ЧПУ и т. д., причем доступ к таким данным организован непосредственно из PDM-системы.

Одна из целей PDM-систем — обеспечить групповую работу над проектом, т. е. просмотр в реальном времени и совместное использование фрагментов общих информационных ресурсов предприятия.

1. Исходное состояние. В конструкторском бюро работает восемь человек, активно используется трехмерная графика, имеется архив в виде файловой структуры. В отделе материально-технического снабжения установлена учетная система «1С:Торговля и склад» 7.7, есть специалист по снабжению, администратор системы, кладовщик.

Взаимодействие с заводами-изготовителями происходит путем заключения договоров по передаче комплектов конструкторской документации (КД), выполненных в соответствии с ЕСКД. В производстве занято 20 человек.

2. Проблемы. Имевшаяся структура подразумевала последовательное выполнение всех этапов выполнения заказов, требующих нового проектирования, а именно:

- поступление нового заказа;

- создание комплекта КД;

- обработка КД с целью формирования заявок на покупные изделия в «1С»;

- передача КД на завод с целью оценки стоимости и заключения договора на изготовление оригинальных узлов;

- закупка комплектующих;

- сборка установки.

Несмотря на то, что уровень унификации заказов составляет 70—80%, этап проектирования занимал от трех до шести месяцев до получения полного комплекта КД. Вместо того, чтобы сразу после заключения договора с заказчиком запускать в производство унифицированные на 80% установки, приходилось ждать готовности полного комплекта КД.

Предприятие не укладывалось в сроки, устраивающие заказчиков. Попытки опережающего запуска при отсутствии полноценного планово-диспетчерского отдела немедленно приводили к путанице и неразберихе. Да и при наличии такого отдела существующая технология позволяет обрабатывать только законченные комплекты. Металлообрабатывающие заводы тоже плохо воспринимают некомплектную документацию, так как возникают трудности с ее обработкой.

В любом случае на фоне увеличивающихся объемов производства даже для работы с обычной последовательной схемой создание планово-диспетчерского отдела представлялось неизбежным. Альтернативой, как всегда, стала автоматизация.

3. Постановка задачи. Чтобы устранить проблемы, требовалось решить следующие задачи:

- автоматически формировать заявки как на покупные изделия, так и на оригинальные детали и узлы на незавершенной стадии конструкторской разработки;

- после завершения разработки автоматически формировать дополнительные заявки с учетом сделанных ранее;

- перейти на подетальный заказ металлообрабатывающим заводам на основе годового договора и непрерывного потока подетальных заявок по ранее согласованным ценам на каждую деталь.

4. Решение. Толчком к началу работ стала информация о том, что компания Appius (http://www.appius.ru) разработала систему Appius-PDM на платформе «1С:Предприятие» 8.0. Это означало, что передача данных из PDM-системы в хорошо известное на предприятии решение «1С» не вызовет проблем.

На том этапе эта особенность была определяющей, и несмотря на то что система была новой, познакомившись с разработчиками, заказчик решил рискнуть. Система Appius предлагалась с конфигурацией «1С:Управление производственным предприятием», но было решено, что для текущих задач предприятия нет смысла ставить такую тяжелую конфигурацию, а потому была установлена более знакомая система «1С:Управление торговлей» 8.0.

5. Внедрение. Внедрение на предприятии начали, не дожидаясь завершения адаптации системы под «1С:Управление торговлей». Сразу стало ясно, что частичное внедрение не имеет смысла — оно создавало еще больше трудностей, чем было до него. Для подключения минимально необходимого объема документации требовалось от 1 до 1,5 месяцев.

Последствия же в случае неудачи могли быть необратимыми. Проектирование было приостановлено, и все конструкторы по оговоренному плану начали первый этап — подключение КД. Благодаря высокой квалификации сотрудников «ЭСТО-Вакуум» обучения им практически не потребовалось — сопроводительной документации и телефонных консультаций оказалось достаточно.

После месяца напряженной работы и освоения системы конструкторы постепенно стали возвращаться к прерванной проектной работе, но уже в PDM-системе. Подчеркнем, что главной задачей проекта было не облегчить работу конструкторов, а наладить управление снабжением и производством, поэтому были опасения, что конструкторы воспримут систему как дополнительную обузу. Однако этого не произошло. Стало ясно, что PDM-система и конструктору дает огромные удобства в работе, ни в чем его не ущемляя.

Параллельно с этим был проведен перенос данных из старой базы «1С:Торговля и Склад 7.7». Конструкторско-технологический справочник системы Appius-PDM наполнялся из «Инженерного справочника» для САПР и справочника «Крепежные изделия», а также из «Номенклатуры». Для автоматизации формирования заказов поставщикам по актуальному составу изделия была разработана конфигурация «Заказы по теме» и специализированный отчет «Анализ тем».

В итоге длительность внедрения составила:

- период подключения критически необходимого объема документации (2D, 3D) — 1,5 месяца;

- опытный прогон всего технологического цикла — 2 месяца с момента начала работ;

- полное внедрение — 3 месяца с момента начала работ.

К концу третьего месяца были написаны основные должностные инструкции, и прежние системы управления перестали действовать.

6. Новый технологический цикл. Технологический цикл с использованием новой системы (рис. 1) состоит из следующих операций:

- поступление нового заказа, открытие темы;

- выбор установки прототипа, копирование ее под новым номером;

- извлечение из состава установки всего лишнего (можно извлечь элемент любого уровня, предварительно присвоив новое исполнение вышестоящему элементу) и добавление в состав изделия новых узлов, если они есть в наличии;

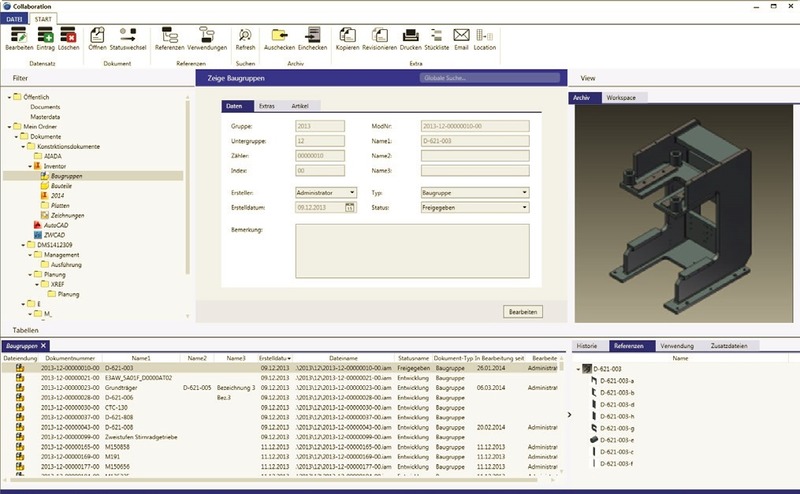

- формирование заявок по теме (в заявки входят все элементы состава, как покупные, так и оригинальные), как показано на рис. 2;

- формирование заказов поставщику (обрабатываются заявки нескольких тем, элементы классифицируются по признаку основного поставщика, распределяются по заказам);

- заказы передаются исполнителям (заказы, содержащие оригинальные детали или сварные узлы, комплектуются чертежами для передачи на заводы);

- конструкторы превращают то, что осталось от прототипа после извлечения лишнего, в новую модификацию и завершают проектирование;

- повторная процедура формирования заявок по теме (к тому, что было ранее сформировано, добавляется вновь разработанное);

- очередная плановая процедура формирования заказов поставщику: в них попадает все, что было дополнительно разработано;

- заказанные комплектующие учитываются в подсистеме управления закупками, поступают на склад и далее на сборку в цех. При этом работает вся штатная аналитика «1С:Управление торговлей».

7. Результат. Итог внедрения системы Appius-PDM выглядит следующим образом.

- Процедуры обработки КД полностью автоматизированы.

- Появилась возможность запускать в производство незавершенную разработку; после ее завершения автоматически дозаказывается все недостающее.

- Нет необходимости отправлять на заводы полные комплекты документации (для тех, кто заботится о конфиденциальности, и бумаги меньше).

- Можно заказывать детали разного типа на разных заводах, они автоматически попадут в разные заказы поставщику.

- В PDM-системе надежно открываются трехмерные сборки большего размера.

- Достигнуто однозначное соответствие между номенклатурой, используемой в КД, и номенклатурой «1С».

- Поскольку номенклатура в «1С:Управление торговлей» содержит цены, то, сформировав заявки на очередную тему, можно сразу оценить ее себестоимость.

Кроме того, в ходе проекта компьютерную сеть протянули в сборочный цех, установили там ПК и обеспечили возможность сборки по 3D-моделям. После установки компьютеров в цехе быстро выяснилось, что большая часть сборочных чертежей (но не все) никому не нужна: на заводы их не отправляют, а на самом предприятии пользуются моделями. Теперь стоит вопрос о прекращении их выпуска. Спецификации в PDM-системе формируются по составу изделия только автоматически.

«Сокращение производственного цикла изделия за счет уменьшения времени передачи информации от конструктора в производство — важный аспект деятельности предприятия».

Владимир Белецкий, главный конструктор ООО «ЭСТО-Вакуум»

Обычно, когда речь заходит о внедрении систем автоматизированного управления производственной деятельностью, поставщики оперируют сроками в один-два года и стоимостью проектов от миллиона рублей и выше (а для больших предприятий — и от миллиона долларов). Однако любое внедрение, затягивающееся более чем на полгода, теряет темп, у специалистов предприятия исчезает ощущение, что внедрение приносит результаты.

В данном случае срок внедрения решений, которые уже положительно сказываются на экономике, составил всего три месяца. При этом, по оценкам заказчика, производственный цикл сократился в среднем на квартал. Конечно, предприятие «ЭСТО-Вакуум» не очень большое и довольно гибкое, восприимчивое к реформам. Но все же результат и сроки его достижения впечатляют.

Для любого предприятия важен именно результат, а не просто участие в процессе. Предприятие «ЭСТО-Вакуум» с помощью программных и организационных решений компании Appius и фирмы «1С» решило существенную часть своих проблем, связанных с автоматизацией конструкторской подготовки производства и его диспетчеризацией. Фактически успешно завершен очень важный этап автоматизации управления материальными ресурсами. Если же потребуется наращивание функционала, предприятие сможет перейти с «1С:Управление торговлей» в качестве базовой системы на «1С:Управление производственным предприятием» без потери информации.

Источник center-comptech.ru