Все большее распространение в сфере автоматизации управления оборудованием и системами получают ПЛК – программные контроллеры. Сегодня мы расскажем о том, что они собой представляют, и какие вы получите выгоды от их использования в своем бизнесе.

Практически во всех отраслях современной промышленности применяются ПЛК – программируемые логические контроллеры. Такое распространение обусловливается тем, что инновационные технологии производства не поддаются ручному управлению, их необходимо регулировать исключительно машинным способом. К тому же реализация технологий PLC существенно дешевле, чем мануальное регулирование. Аббревиатура расшифровывается как Programmable Logic Controller.

В общих чертах

Надежность и скорость работы – основные сильные стороны контроллеров, что делает их на порядок выше более ранних средств управления системами. На сегодняшний день существует множество разновидностей таких решений, которые находят свое применение в разных отраслях деятельности: производственных системах, строительстве, бытовой сфере, административном управлении и др.

Перевод RealPars 03 — Что такое ПЛК за 90 секунд?

Конструктивно, прибор значит техническое средство, применяемое в приложениях автоматизации процессов технологической природы. Данное устройство функционирует в масштабе реального времени.

Принцип работы систем автоматики и их структура одинаковые, независимо от назначения. Центр всей системы – программируемый логический контроллер, регулирующий работу других управляемых приборов.

С самого начала

Первые аналоги ПЛК представляли собой релейно-контактные управленческие системы, которые выполнялись в виде огромных шкафов, в которые помещались модули релейного типа и соединительные кабели.

Они являлись центром, на который поступали все сигналы от контрольных датчиков, на основе которых на выходе генерировались команды, подающиеся на исполнительные устройства. Массивность таких систем была большой, чего не скажешь об их гибкости, поэтому, чтобы не управлять механизмом вручную, было решено внедрять микропроцессорные технологии.

Таким образом, появились ПЛК – приспособления, характеризующиеся другим принципом преобразования сигналов. В основе – сформированная программа, согласно которой и реализуются команды. Процессы разработки и эксплуатации деталей простые, стоимость низкая, внедрение – оперативное и понятное. Также отметим, что внесение корректировок в разработанный алгоритм также отличается простотой и логикой.

Принцип работы

Ключевой рабочий режим прибора заключается в длительности автономной работы, в том числе при условиях неблагоприятной окружающей среды. Человеческое вмешательство при этом минимальное, сам же компонент не требует серьезного технического обслуживания.

Регулируют детали контроля те процессы, которые характеризуются последовательным функционированием, применяя входы (In) и выходы (Out). Главная задача – точно и быстро определять состояние управляемого объекта и выдача воздействий управляющего действия.

Как же такому малому компоненту удается эффективно контролировать функционирования целой системы? Ответ простой – в основе прибора лежит циклический принцип. Первое, что делает ПЛК – сканирует актуальное состояние входов, которые далее принимают сигналы от контрольных датчиков и прочих компонентов сканирования.

Далее по алгоритму происходит точное вычисление параметров всех имеющихся выходов. В завершение рабочего цикла контроллер определяет каждый отдельный выход в то состояние, которое предварительно было определено.

Подытожив, укажем 3 ключевые шага действия компонента:

- контроль состояния на входе;

- выполнение программы, заданной пользователем;

- запись состояния каждого выхода по отдельности.

Данные шаги выполняются в строгой последовательности, что указывает на то, что в процессе выполнения программы (2 шаг) контроллер не сможет просканировать актуальные состояния входов. Именно поэтому стоит обратить внимание на такую характеристику как время реакции контроллера. Если показатель будет больше, чем минимальный отрезок времени, при котором изменяются состояния входов, тогда определенные события в системе будут проходить мимо управляющего устройства.

При работе необходимо учитывать некоторую задержку в реакции самих датчиков. Исходя из этого, показатель времени реакции всей системы включает в себя время ПЛК, прибавленное к промежутку срабатывания датчиков.

Итак, время реакции системы – это промежуток времени, начиная с момента изменения показателей системы до точки реагирования, принятия управленческого решения.

Отображение в реальном времени

Системы, работающие в режиме реального времени, классифицируются на решения мягкого и жесткого времени. В первом случае при увеличении временного промежутка, за который контроллер реагирует на изменения, может произойти общее ухудшение уровня регулирования. При этом, стоит отметить, работоспособность машины не снижается.

Жесткое же реальное время подразумевает то, что реакция PLC не должна быть дольше, чем установленный временной порог. Когда время реагирования увеличивается, система постепенно снижает работоспособность.

Конструкция

На сегодняшний день реализовано несколько вариантов конструкции программных логических контроллеров. Рассмотрим же традиционный типовой состав исполнения, включающий в себя такие компоненты по умолчанию:

- входы. Важнейшие компоненты, при помощи которых к устройству (блоку управления) присоединяются кнопки, сетевые барьеры, температурные и другие датчики. Принимают непосредственное участие в отслеживании актуального состояния управляемого агрегата;

- выходы. С их помощью компонент подсоединяется уже к другим устройствам, например, к электрическим двигателям, гидравлическим приборам. Основное назначение части – регулирование работы конкретной машины;

- пользовательская программа. Представляет собой ПО, разработанное специально для PLC, обеспечивающее точное переключение выходов, исходя из того, как активируются входы;

- интерфейс. Обеспечивает слаженную коммуникацию. Главная задача – подключение контроллера к другим разноплановым системам. Один из примеров – HMI – человеко-машинный интерфейс ;

- источник питания;

- центральный процессор управления;

- шина (располагается внутри конструкции).

Как можно видеть, строение ПЛК весьма разнообразное, каждый компонент отвечает за свой функционал. Ключевыми конечно же являются вышеуказанные входы и выходы. Давайте же рассмотрим их подробнее, чтобы до конца разобраться в их функционале и назначении.

Входы

Компоненты бывают двух типов: дискретные и аналоговые. В первом случае они применяются для приема сигналов от датчиков дискретного типа (кнопки, клавиши, выключатели концевого типа, термостаты и т.д.). Уровень напряжения такого сигнала стандартизован под все версии встроенного ПЛК и равняется 24В. В ситуациях, когда на входе имеется напряжение данного уровня, контроллер автоматически зачисляет такой вход к «включенным». При его восприятии принимается логическое «1».

Аналоговые же порты разработаны для передачи непрерывных сигналов с датчиков и прочего контрольного оборудования. Приборы данного типа классифицируются на два вида:

- по току: от 4 до 20 мА;

- по напряжению: от 0 до 10В.

К примеру, если применяется температурный датчик с рабочим диапазоном: -10 — +70 градусов, то на выходе будет иметь 4 мА на выходе. Этот показатель отвечает температуре в -10 ˚С, а 20 мА выходного показателя относятся к +70 градусам. Аналогичный принцип применяется и к моделям по напряжению.

Существует также отдельный вид входов – специальные. Порты дискретного и аналогового типов соответствуют большинству требований современных систем промышленной автоматики. Специальные решения имеют место в ситуациях, когда наблюдаются затруднения в прямой обработке определенных сигналов программными методами.

В большинстве случаев контакторы комплектуются счетными входами с целью точного измерения длительности, а также фиксирования фронтов и контроля числа импульсов.

Выходы

Эти компоненты также бывают аналоговыми и дискретными. Последняя разновидность разработана с целью эффективного управления устройств по принципу «запуска – отключения». К ним относят разнотипные лампочки, магнитные стартеры, клапаны. Конструктивно, выход дискретного типа является обыкновенным контактом, замыкающим и размыкающим сеть питания или управления машины.

Аналоговые же выходы используются для реализации плавного переключения. Стандартизированные показатели такого рода сигнала равняются таким же на входах, то есть, от 4 до 20 мА (0 – 10В). В ситуациях, когда применяется вентиль, поворачиваемый на 0 – 90 градусов, ток на 4 мА повернет деталь в положение 0, а 20 миллиампер — 90˚. Сигнал управления 8 мА позволит прокрутить клапан на 45 градусов. Исходя из этого, можно утверждать, что при изменении выходной силы тока контроллер поворачивает вентиль клапана на нужный угол.

Классификации ПЛК

Как мы уже писали ранее, на сегодняшний день реализовано несколько классификаций контроллеров, каждая из которых основана на уникальных характеристиках приспособлений.

Первое, что следует сделать при покупке PLC – определиться со средой использования, требуемым функционалом и, как следствие – с типом, к которому будет относиться модель. Предстоящие решаемые задачи – также немаловажный аспект при подборе.

Классические вариации представляют собой компоненты модульной конструкции, которые поддерживают возможность программирования посредством компьютера. После настройки больше нет необходимости применять ПК, сам контроллер отлично перепрограммируется.

Существует множество классификации компонентов, среди которых стоит выделить 3 основных типа:

- модульные;

- компактные;

- слотовые.

Компактные модификации отличаются доступной стоимостью, в процессе монтажа не вызывают трудностей, занимают мало пространства. Свое применение элементы находят в основном в малых процессах промышленной автоматизации. Кроме моделей, созданных на платформах ПК, реализуются еще более компактные приборы управления, поддерживающие функцию программирования напрямую через панель управления, без использования специальных компьютеров.

Модульные приспособления обладают большей гибкостью сборки управленческого блока, благодаря применению отдельных модулей сменного типа. Такое решение позволяет программировать задачи автоматизации повышенного уровня сложности.

В категории устройств представлены также версии, которые реализуются посредством подсоединяемых плат на материнской плате, при помощи свободных слотов.

Также довольно часто встречаются модели, отличающиеся друг от друга способом выполнения поставленных задач.

Другие разновидности ПЛК:

- по типу каналов обмена данными:

- нано-версии (макс. 16 каналов);

- микро (16 – 100);

- средние (100 – 500);

- крупные (больше 500 каналов).

- по способу размещения модульных компонентов:

- моноблочной конструкции;

- модульной;

- распределенной.

- согласно сфере использования:

- общепромышленного назначения;

- для управления роботизированной техникой;

- для решения задач позиционирования и перемещения;

- коммуникационного типа;

- ПИД-контроллеры и др.

- по методу настройки:

- через лицевую панель;

- при помощи переносного программатора;

- посредством элементов ввода: клавиатуры, мышки, монитора;

- с помощью ПК.

- по применяемому языку программирования:

- на классических языках;

- на МЭК 61131-3.

Интерфейсы цифрового типа

Вначале основным назначением компонентов управления было только лишь регулирование последовательных логических операций. Сегодня же программируемые логические устройства также выполняют обработку сигналов, применяя цифровые технологии. В их функционале реализованы функции обмена данными с другими устройствами. Совмещаются ПЛК с такими устройствами:

- преобразователями частот;

- модулями GSM;

- панелями оператора;

- серверами для сбора информации.

Структура распределенная, в зависимости от типа исполнения, то есть, модули входов и выходов размещаются на разных расстояниях от контроллера, в непосредственной близости к объекту управления.

При наличии сразу нескольких решений для регулирования работы единой системы поддерживается возможность объединения в сеть с целью оперативного обмена данными. Также это решение подходит для согласования всех управляющих действий и передачи информации в основной пункт диспетчера.

Для того, чтобы эта задача реализовывалась максимально эффективно, используют цифровые интерфейсы, а также протоколы передачи данных:

- Profibus;

- Modbus RTU;

- CANOpen и др.

Сильные и слабые стороны

Конструкция и функционал ПЛК находятся на высоком уровне, но, тем не менее, они неидеальные. Давайте же рассмотрим все особенности данных изделий.

Достоинства

Приобретая контроллер, вы получите такие выгоды:

- универсальность управления. Одним компонентом можно заменить сразу несколько релейных приборов, настроить под свои потребности;

- разнообразие функционала;

- обеспечение энергосбережения;

- удобство эксплуатации;

- компактность, наличие средств диагностики, возможность создания сетей;

- функции изменения задач в процессе работы.

Слабые стороны

К недостаткам относятся такие факторы:

- реализуемая схема и ее сложность напрямую влияют на экономичность решения. Чем больше контролируемых показателей, тем выше результативность;

- грамотное обслуживание требует квалификации персонала;

- сложности в ремонте в случае выхода из строя.

Примеры моделей

Практически каждый производитель промышленной автоматики имеет в своем каталоге ПЛК. Присутствуют на рынке и российские модели, которые обладают своими особенностями. Наверное, самыми популярными в среде автоматизации является продукция компании Сименс, предлагаем вам краткое описание моделей.

Siemens

Наиболее современная линейка немецкого бренда – S7. В нее входят такие модели:

- Siemens Logo. Настраиваются посредством программного обеспечения Comfort или же через переднюю панель оператора;

- S7-200. Для их программирования используется пакет программ MicroWin. В этой линейке реализовано также 2 продукта 210 и 220 (несовместимые между собой);

- S7-300 и 400. Для настройки реализовано ПО Simatic Step 7;

- S7-1200. Программируются аналогично предыдущим моделям, но с версией программ Basic.

Другие бренды

Также широкой популярностью пользуются продукты от Schneider Electric, Omron, Phoenix Contact, Овен, Контар, Segnetics. Области применения продукции данных производителей самые разные, регулируют они работу оборудования и в машиностроении, и в пищевой отрасли, и в транспортной среде.

Вывод

Технологии не стоят на месте и все чаще появляются новейшие технологические решения, существенно упрощающие работу во всех сферах хозяйственной деятельности. Один малогабаритный компонент заменяет одно или сразу несколько релейных устройств, что означает универсальность и удобство такого решения. Производители всячески модернизируют ПЛК, благодаря чему на рынке регулярно появляются новые, по-настоящему инновационные модели.

Программное обеспечение также идет в ногу с аппаратной частью, упрощая процесс настройки оборудования.

Источник: promenter.ru

Программируемые логические контроллеры. Устройство и принцип работы.

Современную промышленность невозможно представить без систем автоматизации. Сложность производственных процессов делает невозможным управление ими вручную, к тому же системы автоматики обходятся гораздо дешевле, чем обслуживающий персонал, да и работают они быстрее и надёжнее. Да что говорить о промышленности – в настоящее время практически ни одно здание не обходится без автоматики. Школы, больницы, детские сады, офисные и складские помещения, загородные дома и коттеджи – все эти объекты оснащены инженерными системами с автоматическим управлением. Несмотря на многообразие применений и сфер использования все системы автоматики работают по одному принципу и обладают схожей структурой, в центре которой находится «мозг» системы – программируемый логический контроллер (ПЛК).

С чего всё начиналось?

Все начиналось с построения релейно-контактных систем управления, представляющих из себя огромные шкафы, набитые проводами и релейными модулями. В эти шкафы приходили сигналы от датчиков, а на выходе формировались команды исполнительным устройствам.

Кроме того, что они были больших размеров, такие системы управления неудобны тем, что они совершенно не гибкие: для того, изменить логику управления, необходимо вручную перебирать всю электрическую схему. С развитием микропроцессорной техники на смену релейным шкафам пришли ПЛК – устройства, выполняющие те же функции, но имеющие принципиально другой механизм преобразования входных сигналов в выходные. Такое преобразование в ПЛК выполняется в соответствии с записанной программой. С появлением контроллеров размеры систем управления уменьшились в десятки раз, значительно упростился процесс их разработки и последующих изменений.

Принцип работы ПЛК

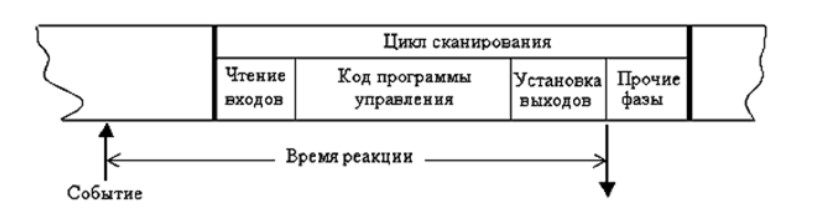

ПЛК работает по циклическому принципу. В самом начале цикла ПЛК сканирует состояния входов, на которые поступают сигналы от датчиков и устройств. Затем в соответствии с алгоритмом программы происходит вычисление состояния выходов. В конце рабочего цикла контроллер устанавливает каждый выход в состояние, которое было определено.

1. Чтение состояний входов

2. Выполнение программы пользователя

3. Запись состояний выходов

Указанные этапы цикла выполняются последовательно – это означает, что изменения состояний входов не будут «замечены» контроллером во время выполнения программы. По этой причине одним из важнейших параметров ПЛК является время реакции. Если оно окажется больше, чем минимальный период изменения состояний входов, некоторые события, происходящие в системе, будут «пропущены» контроллером.

Также стоит учесть, что и датчики реагируют на изменения в системе не мгновенно. Поэтому полное время реакции системы управления складывается из времени реакции ПЛК и времени реакции датчиков.

Время реакции системы — время с момента изменения состояния системы до момента выработки соответствующей реакции (принятия решения).

Системы реального времени

Все системы можно условно разделить на системы жёсткого и мягкого реального времени.

В системах жёсткого реального времени реакция ПЛК не должна превышать определённый временной порог. При увеличении времени реакции система теряет свою работоспособность.

В системах мягкого реального времени при увеличении времени реакции может происходить сильное ухудшение качества управления, но работоспособность при этом не теряется.

Входы и выходы ПЛК

Дискретные входы – предназначены для ввода сигналов от дискретных датчиков (кнопки, тумблеры, концевые выключатели, термостаты и др.). Напряжение сигнала унифицировано для всех ПЛК и составляет 24 В. Проще говоря, при «появлении» на входе контроллера напряжение 24 В – ПЛК будет считать этот вход «включенным», то есть он примет значение логической «1» в восприятии контроллера.

Дискретные выходы – предназначены для управления устройствами по принципу «включить/выключить» (магнитные пускатели, лампочки, клапаны и др.). Дискретный выход – это обычный контакт, который может замкнуть или разомкнуть управляющую или питающую цепь устройства.

Аналоговые входы – предназначены для ввода непрерывного сигнала с датчиков и других устройств. Существует два основных вида унифицированных аналоговых сигналов: по току – 4..20 мА, по напряжению 0..10 В. Например, датчик температуры имеет диапазон -10 — +70 °С, тогда 4мА на выходе соответствует -10 °С, а 20мА – это +70 °С. С аналоговыми сигналом по напряжению всё аналогично.

Аналоговые выходы – предназначены для плавного управления устройствами. Унифицированные значения аналогового сигнала на выходах такое же, как и на входах – 4..20мА (0..10В). Например, вентиль может поворачиваться в пределах от 0° до 90°. Ток 4мА повернёт его в положение 0°, а 20мА – в положение 90°. Для того, чтобы повернуть его на 45°, нужно подать на него управляющий сигнал 8мА.

Таким образом, меняя значение силы тока на выходе, контроллер может поворачивать вентиль на заданный угол.

Специализированные входы/выходы – не унифицированы, применяются для подключения нестандартных датчиков и исполнительных устройств со специфическим уровнем сигнала, питанием и программной обработкой.

Цифровые интерфейсы ПЛК

Изначально ПЛК предназначались для управления последовательными логическими процессами. Современные контроллеры помимо логических операций способны выполнять цифровую обработку сигналов. Они могут обмениваться информацией с другими устройствами, такими как панели оператора, GSM-модули, частотные преобразователи, серверы сбора данных и др.

ПЛК могут иметь распределённую структуру, когда модули входов и выходов находятся на значительном удалении от самого контроллера, вблизи объекта управления. Несколько ПЛК, управляющие разными частями одной системы, могут объединяться в сеть для обмена информаций и согласования управляющих действий, а так же передачи всей информации о системе в центральный диспетчерский пункт.

В этих случаях обмен удалённых модулей и устройствами с ПЛК осуществляется по цифровым интерфейсам с использованием специализированных протоколов, таких как Modbus RTU, ModBus TCP, CANopen, Profibus, EtherNet IP и других.

Источник: lazysmart.ru

Введение в ПЛК: что такое программируемый логический контроллер

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией Texas Instruments для создания современных ПЛК.

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

- простое и удобное создание технологических программ;

- возможность изменения рабочей управляющей программы без вмешательства в саму систему;

- простое и недорогое обслуживание;

- повышенная надежность при сниженной стоимости, в сравнении с подобными релейными системами.

Последующие разработки в General Motors, Allen-Bradley и других компаниях привели к созданию системы управления на базе микроконтроллеров, которая анализировала входные сигналы от технологических датчиков и управляла электроприводами исполнительных устройств.

Термин ПЛК (Programmable Logic Controller, PLC) впоследствии был определен в стандартах EN 61131 (МЭК 61131). ПЛК – это унифицированная цифровая управляющая электронная система, специально разработанная для использования в производственных условиях. ПЛК постоянно контролирует состояние устройств ввода и принимает решения на основе пользовательской программы для управления состоянием выходных устройств.

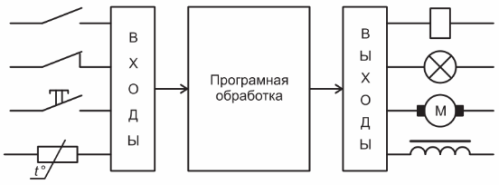

Упрощенное представление состава и принципа действия ПЛК хорошо демонстрирует рисунок 1. Из него видно, что ПЛК имеет три основные секции:

- входную;

- выходную;

- центральную.

Рис. 1. Состав и принцип действия ПЛК

Имеется еще источник питания. Возможно подключение к ПЛК внешнего ПК для программирования и отладки.

Центральная секция содержит центральный процессор (ЦП), память и систему коммуникаций. Она выполняет обработку данных, принимаемых от входной секции данных, и передает результаты обработки в выходную секцию. Следует сразу отметить, что в больших ПЛК, кроме ЦП, действующего в режиме «ведущий», могут быть дополнительные «ведомые» ПЛК со своими ЦП.

В качестве ЦП небольшого ПЛК используются стандартные микропроцессоры (МП). Обычно 8- и 16-разрядные МП вполне справляются со всеми стандартными задачами. Но, как отмечено в МЭК 61131, выбор конкретного МП все же зависит от задач, возлагаемых на данный тип ПЛК.

Для передачи данных другому ПЛК или для подключения к сетям передачи данных PROFIBUS, Industrial Ethernet, AS-Interface в распределенных системах управления сегодня используются коммуникационные процессоры, такие как DP83867IR производства Texas Instruments (TI).

Входная секция ПЛК обеспечивает ввод в центральную секцию состояния переключателей, датчиков и смарт-устройств. Через выходную секцию ЦП управляет внешними исполнительными устройствами, среди которых могут быть электромагнитные пускатели моторов, источники света, клапаны и смарт-устройства.

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

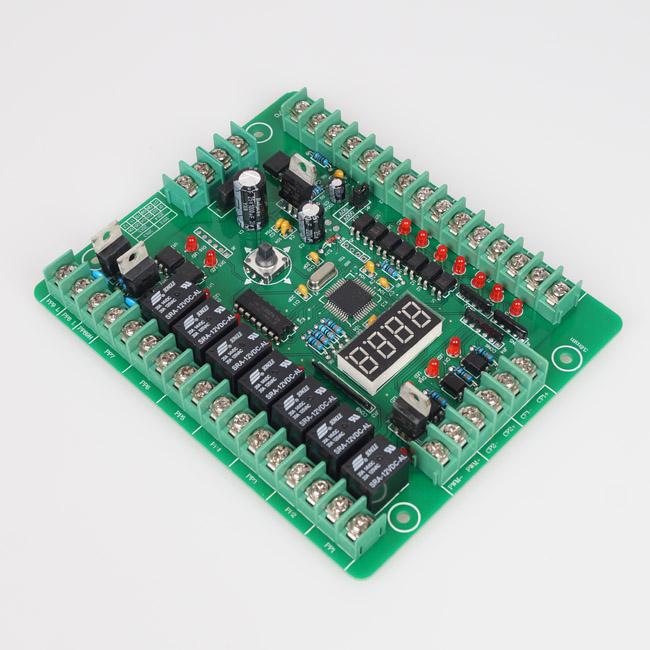

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Требования, ограничения и проблемы при проектировании и производстве ПЛК

Таким образом, становится понятно, что ПЛК — это просто особым образом спроектированная цифровая система управления на основе процессоров разной мощности и с различной функциональной оснащенностью, в зависимости от предназначения. Такую систему можно также считать специализированным мини-компьютером.

Причем она изначально ориентирована на эксплуатацию в цехах промышленных предприятий, где имеется множество источников электромагнитных помех, а температура может быть как положительной, так и отрицательной. Дополнительно к минимизации воздействия вышеуказанных факторов необходимо предусмотреть и защиту от агрессивной внешней среды, включающей пыль, брызги технологических жидкостей и паровоздушные взвеси.

В таких случаях предусмотрена установка ПЛК в защитные шкафы или в удаленных помещениях. Отдельные модули могут размещаться на удалении до сотен метров от основного комплекта ПЛК и эксплуатироваться при экстремальных внешних температурах. Согласно МЭК 61131, для ПЛК с наружной установкой допустима температура 5…55°C. Для устанавливаемого в закрытых шкафах ПЛК необходимо обеспечить рабочий диапазон 5…40°C при относительной влажности 10…95% (без образования конденсата).

Тип ПЛК выбирается при проектировании системы управления и зависит от поставленных задач и условий производства. В отдельных случаях это может быть моноблочный ПЛК с ограниченными функциями, имеющий достаточное количество входов и выходов. В других условиях потребуются ПЛК с расширенными возможностями, позволяющими использовать распределенную конфигурацию с удаленными модулями входа/выхода и с удаленными пультами управления технологическим процессом.

Связь между удаленными блоками и основным ядром ПЛК осуществляется через помехозащищенные полевые шины по медным кабелям и оптическим линиям связи. В отдельных случаях, например, для связи с подвижными объектами, применяют беспроводные технологии, чаще всего это сети и каналы Wi-Fi. Для взаимодействия с другими ПЛК могут применяться как широко известные интерфейсы RS-232 и RS-485, так и более помехозащищенные промышленные варианты типа Profibus и CAN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

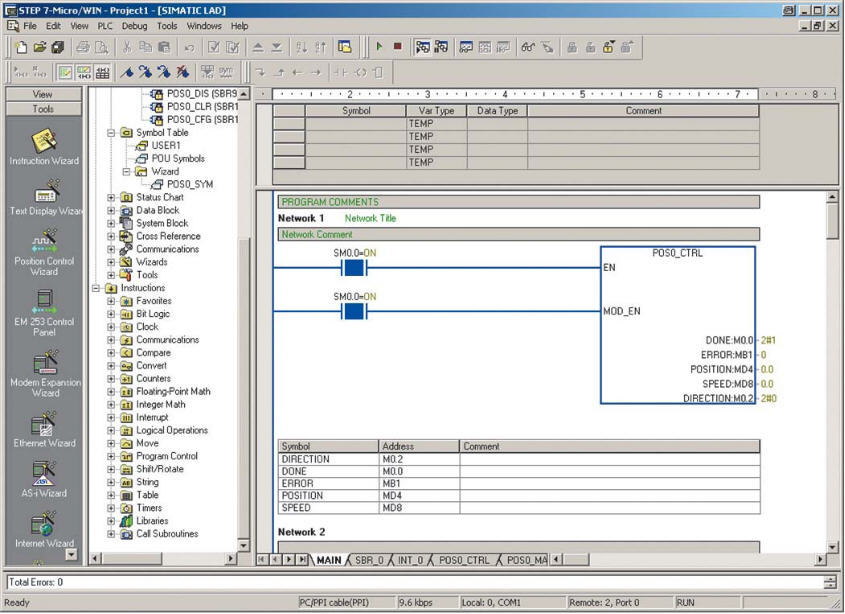

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Заключение

Современный ПЛК стал чрезвычайно востребованным универсальным рабочим инструментом в системах автоматизации производственных процессов, а также для управления отдельными устройствами различного назначения. Это особый тип программируемых логических автоматов, отличающийся повышенной надежностью, легко встраиваемый и модернизируемый, способный длительное время работать практически без обслуживания.

Источник: www.compel.ru

Плк что это в строительстве

производственный лабораторный контроль

программируемый логический контроллер

программно-логический контроллер

авиа, Санкт-Петербург

Пражский лингвистический кружок

г. Прага, образование и наука

Словарь: С. Фадеев. Словарь сокращений современного русского языка. — С.-Пб.: Политехника, 1997. — 527 с.

Промышленная лизинговая компания

г. Пермь, организация, фин.

Ленинградская обл., организация

Первая лизинговая компания

г. Новосибирск, организация, фин.

воен., истор., Санкт-Петербург

Источник: http://www.expert.ru/printissues/expert/2008/13/priruchit_drakona/

Приволжская лизинговая компания

Нижегородская обл., организация

Источник: http://www.expert.ru/printissues/volga/2007/40/lizing/

Петербургская лизинговая компания

организация, Санкт-Петербург

Источник: http://www.spbgid.ru/index.php?news=103919

проспект Ленинского комсомола

улица в г. Видное МО

Источник: http://vidnoe.su/

Источник: http://www.csgi.ru/gi/gi9/02.htm

Источник: http://www.iamik.ru/?op=fullident=28137

Пример использования

предприятие лесного комплекса

организация

Источник: http://vglta.vrn.ru/info/rnoc.html

Словарь сокращений и аббревиатур . Академик . 2015 .

Полезное

Смотреть что такое «ПЛК» в других словарях:

ПЛК — ПЛК аббревиатура, имеющая следующие значения: Программируемый логический контроллер Противолодочный корабль Пулково (аэропорт) Петербургская лизинговая компания Польско литовское копье (прежнее название одного из крупнейших и сильнейших… … Википедия

плк. — п к плк. полк. полковник воен. полк. при имени Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с … Словарь сокращений и аббревиатур

ПЛК АСУ — ПЛАКСУ промышленные логические контроллеры и автоматизированные системы управления … Словарь сокращений и аббревиатур

ПЛК — Пражский лингвистический кружок 1. программируемый логический контроллер 2. программное логическое управление (контроль) … Словарь сокращений русского языка

Т.С.Б. ГРУП ПЛК — (T.S.B. Group plc) Коммерческий банк (commercial bank) и публичная компания с ограниченной ответственностью, включающая в себя Т.С.Б. Ингланд энд Уэлс плк , Т.С.Б. Нозерн Айленд плк и Т.С.Б. Скотланд плк , сформированные в 1986 г. после внесения… … Словарь бизнес-терминов

модуль расширения (в ПЛК) — модуль расширения [Интент] Тематики ПЛК (программируемые логические контроллеры) EN external module … Справочник технического переводчика

ПЛАКСУ — ПЛК АСУ ПЛАКСУ промышленные логические контроллеры и автоматизированные системы управления … Словарь сокращений и аббревиатур

Сторожевой корабль Проект 159, 159А и 159АЭ — 48+1 единиц Создавались как малые противолодочные корабли, но фактически по водоизмещению приблизились к СКР проекта 50. Состав артиллерийского и противолодочного вооружения – почти такой же, как на ВПК проекта 61. Особенность сторожевиков… … Военная энциклопедия

Программируемый логический контроллер — Массово применяемый программируемый логический контроллер семейства SIMATIC S7 300 Программируемый логический контроллер (ПЛК) (англ. Programmable Logic Controller, PLC) или программируемый контроллер эле … Википедия

Сторожевой корабль Проект 35 — 18 единиц Cоздавались на базе СКР проекта 159. Отличались более мощной ГЭУ и оригинальным гидротурбинным движителем (аналогичным примененному на МПК проекта 204. По архитектуре и компоновке представляли собой увеличенный МПК проекта 204 с… … Военная энциклопедия

Источник: sokrasheniya.academic.ru